iv

ABSTRAK

Saat ini persaingan dalam dunia industri semakin ketat, oleh karena itu banyak perusahaan bersaing dalam hal kualitasnya. Salah satunya adalah perusahaan yang memproduksi kebutuhan sandang, dimana industri ini berkembang pesat dan terdapat persaingan yang ketat didalamnya. PT.Sansantex yang diteliti oleh penulis adalah perusahaan dari industri yang bergerak dalam bidang sandang yang memproduksi kain handuk. Perusahaan ini mempunyai masalah dalam kualitas produk yang dihasilkannya yaitu terdapat cacat yang berulang-ulang terjadi dan banyaknya cacat yang terjadi menyebabkan perusahaan mengalami pertambahan cost yang cukup banyak karena cacat membuat kualitas produk yang dihasilkan terganggu. Sejauh ini perusahaan belum mempunyai suatu metode khusus dalam menanggulangi cacat yang terjadi sehingga cacat terjadi berulang-ulang maka dari itu penulis melakukan pengamatan ini untuk meminimasi jumlah cacat yang terjadi di perusahaan.

Tujuan dilakukannya penelitian di perusahaan ini adalah untuk mengetahui jenis cacat apakah yang paling berpengaruh sehingga dapat dilakukan analisis dan dapat diberikan usulan-usulan perbaikannya. Metode yang digunakan adalah DMAIC yang didalamnya dijelaskan langkah-langkah untuk memperbaiki serta meningkatkan kualitas sebagai upaya untuk memperbaiki kualitas dengan cara meminimasi cacat yang terjadi diperlukan.

Dalam hal ini penulis mengumpulkan data-data yang diperlukan dengan cara pengamatan langsung pada perusahaan tersebut dan melakukan wawancara kepada bagian QC dan bagian lain yang terlibat dalam pengendalian serta peningkatan kualitas. Data-data yang dikumpulkan adalah data umum perusahaan, struktur organisasi, uraian proses produksi. Untuk pengendalian masalah kualitas diperlukan alat bantu diantaranya uji stratifikasi data, diagram pareto, peta kendali u, peta demerit, perhitungan DPMO dan nilai sigma, setelah itu dibuat FTA dan FMEA untuk mengetahui akar permasalahan dan pencegahan yang dapat dilakukan serta tindakan yang direkomendasikan untuk penanggulangannya. Dari analisis yang dilakukan didapatkan RPN (Risk Priority Number) yang paling tinggi adalah belang MPF yang berarti cacat tersebut mempunyai mode kegagalan yang kritis sehingga perlu mendapatkan tindakan korektif terlebih dahulu.

DAFTAR ISI

LEMBAR PENGESAHAN... ii

PERNYATAAN HASIL KARYA PRIBADI ... iii

ABSTRAK... iv

KATA PENGANTAR DAN UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... viii 1.6.Sistematika Penulisan... 1 - 4 BAB 2 TINJAUAN PUSTAKA

iv 2.3.3. Model Perbaikan Six Sigma... 2 - 18 2.3.4. Perhitungan Nilai Sigma... 2 - 22 2.3.5. Analisis Pohon Kesalahan (FTA)... 2 22 2.3.6. Failure Mode and Effect Analysis (FMEA)... 2 - 24 2.3.7. Critical To Quality (CTQ) ... 2 - 25 2.3.8. Mistake Proofing (Poka Yoke)... 2 - 25 BAB 3 METODOLOGI PENELITIAN

3.9.2 Analisis Diagram Pareto... 3 - 8 3.9.3 Analisis Peta u ... 3 - 9 3.9.4 Analisis Peta Demerit ... 3 - 9 3.9.5 Analisis Fault Tree Analysis (FTA)... 3 - 9 3.9.6 Analisis Failure Mode and Effect Analysis (FMEA).... 3 - 9 3.10. Usulan... 3 - 9 3.11. Kesimpulan Saran... 3 - 9 BAB 4 PENGUMPULAN DATA

4.1. Data Umum Perusahaan ... 4 - 1 4.1.1. Sejarah Singkat Perusahaan... 4 - 1 4.1.2. Waktu Kerja Perusahaan ... 4 - 1 4.1.3. Struktur Organisasi Perusahaan... 4 - 2 4.2. Data Proses Produksi... 4 - 9 BAB 5 PENGOLAHAN DATA DAN ANALISIS

5.1. Pengolahan Data dan Analisis ... 5 - 1 5.1.1. Stratifikasi Data ... 5 - 1 5.1.2. Diagram Pareto... 5 - 3 5.1.3. Peta Kendali u ... 5 - 4

5.1.3.1. Peta Kendali u Untuk Jenis

Cacat Belang MPF... 5 - 5 5.1.3.2. Peta Kendali u Untuk Jenis

iv

Cacat Jaruman ... 5 - 10 5.1.3.4. Peta Kendali u Untuk Jenis

Cacat Kain Bolong ... 5 - 12 5.1.3.5. Peta Kendali u Untuk Jenis

Cacat Sobek ... 5 - 14 5.1.3.6. Peta Kendali u Untuk Jenis

Cacat Bintik ... 5 - 16 5.1.3.7. Peta Kendali u Untuk Jenis

Cacat Kotor... 5 - 18 5.1.3.8. Peta Kendali u Untuk Jenis

Cacat Gabungan ... 5 - 20 5.1.4 Peta Demerit ... 5 - 21 5.1.5 Perhitungan DPMO dan Nilai Sigma ... 5 - 25 5.1.6 Fault Tree Analysis (FTA)... 5 - 26 5.1.6.1 FTA Untuk Jenis Cacat Belang MPF ... 5 - 26 5.1.6.2 FTA Untuk Jenis Cacat Benang Dobel ... 5 - 28 5.1.6.3 FTA Untuk Jenis Cacat Jaruman... 5 - 30 5.1.6.4 FTA Untuk Jenis Cacat Kain Bolong... 5 - 31 5.1.6.5 FTA Untuk Jenis Cacat Sobek ... 5 - 33 5.1.6.6 FTA Untuk Jenis Cacat Bintik ... 5 - 35 5.1.6.7 FTA Untuk Jenis Cacat Kotor ... 5 - 37 5.1.7 Analisis Failure Mode and Effect Analysis (FMEA).... 5 - 39

5.1.7.1 Analisis FMEA Untuk Jenis

Cacat Belang MPF... 5 - 42 5.1.7.2 Analisis FMEA Untuk Jenis

Cacat Jaruman ... 5 - 44 5.1.7.3 Analisis FMEA Untuk Jenis

Cacat Benang Dobel ... 5 - 46 5.1.7.4 Analisis FMEA Untuk Jenis

Cacat Sobek ... 5 - 51 5.1.7.6 Analisis FMEA Untuk Jenis

Cacat Bintik ... 5 - 54 5.1.7.7 Analisis FMEA Untuk Jenis

Cacat Kotor... 5 - 56 5.2. Usulan... 5 - 59 5.2.1. Usulan Berdasarkan FTA ... 5 - 59

5.2.1.1. Usulan FTA Berdasarkan Jenis

Cacat Belang MPF... 5 - 59 5.2.1.2. Usulan FTA Berdasarkan Jenis

Cacat Jaruman ... 5 - 60 5.2.1.3. Usulan FTA Berdasarkan Jenis

Cacat Benang Dobel ... 5 - 60 5.2.1.4. Usulan FTA Berdasarkan Jenis

Cacat Kain Bolong ... 5 - 61 5.2.1.5. Usulan FTA Berdasarkan Jenis

Cacat Sobek ... 5 - 61 5.2.1.6. Usulan FTA Berdasarkan Jenis

Cacat Bintik ... 5 - 62 5.2.1.7. Usulan FTA Berdasarkan Jenis

Cacat Kotor... 5 - 63 5.2.2. Usulan Pengendalian Kualitas... 5 - 63 5.2.3. Usulan Perbaikan Kualitas ... 5 - 65 BAB 6 KESIMPULAN DAN SARAN

iv

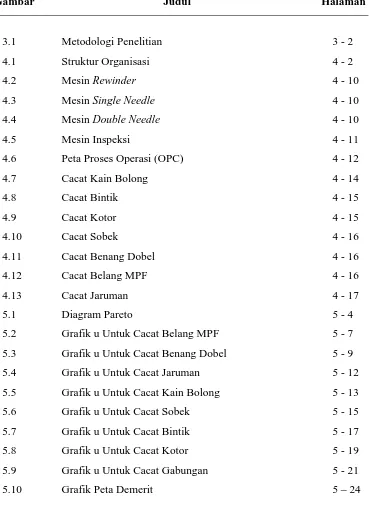

DAFTAR GAMBAR

Gambar Judul Halaman

3.1 Metodologi Penelitian 3 - 2

4.1 Struktur Organisasi 4 - 2

4.2 Mesin Rewinder 4 - 10

4.3 Mesin Single Needle 4 - 10

4.4 Mesin Double Needle 4 - 10

4.5 Mesin Inspeksi 4 - 11

4.6 Peta Proses Operasi (OPC) 4 - 12

4.7 Cacat Kain Bolong 4 - 14

4.8 Cacat Bintik 4 - 15

4.9 Cacat Kotor 4 - 15

4.10 Cacat Sobek 4 - 16

4.11 Cacat Benang Dobel 4 - 16

4.12 Cacat Belang MPF 4 - 16

4.13 Cacat Jaruman 4 - 17

5.1 Diagram Pareto 5 - 4

5.2 Grafik u Untuk Cacat Belang MPF 5 - 7

5.3 Grafik u Untuk Cacat Benang Dobel 5 - 9

5.4 Grafik u Untuk Cacat Jaruman 5 - 12

5.5 Grafik u Untuk Cacat Kain Bolong 5 - 13

5.6 Grafik u Untuk Cacat Sobek 5 - 15

5.7 Grafik u Untuk Cacat Bintik 5 - 17

5.8 Grafik u Untuk Cacat Kotor 5 - 19

5.9 Grafik u Untuk Cacat Gabungan 5 - 21

Gambar Judul Halaman

5.11 FTA Cacat Belang MPF 5 - 27

5.12 FTA Cacat Benang Dobel 5 - 29

5.13 FTA Cacat Jaruman 5 - 30

5.14 FTA Cacat Kain Bolong 5 - 32

5.15 FTA Cacat Sobek 5 - 34

5.16 FTA Cacat Bintik 5 - 36

5.17 FTA Cacat Kotor 5 - 38

iv

DAFTAR LAMPIRAN

Lampiran Judul Halaman

1 Definisi FMEA untuk rating severity, occurrence, xviii dan detectability

2 Lembar Kerja Peta Kendali xx

DAFTAR TABEL

Tabel Judul Halaman

1.1 Demand Bulan Desember 1 - 2

1.2 Jenis Produk Cacat 1 - 3

4.1 Data Jenis Cacat dan Jumlah Cacat Produksi 4 - 8

5.1 Stratifikasi Data 5 - 2

5.2 Diagram Pareto 5 - 3

5.3 Peta Kendali u Untuk Cacat Belang MPF 5 - 5

5.4 Peta Kendali u Untuk Cacat Benang Dobel 5 - 8

5.5 Peta Kendali u Untuk Cacat Jaruman 5 - 10

5.6 Peta Kendali u Untuk Cacat Kain Bolong 5 - 12

5.7 Peta Kendali u Untuk Cacat Sobek 5 - 14

5.8 Peta Kendali u Untuk Cacat Bintik 5 - 16

5.9 Peta Kendali u Untuk Cacat Kotor 5 - 18

5.10 Peta Kendali u Untuk Cacat Gabungan 5 - 20

5.11 Perhitungan Rata-rata Keseluruhan Jenis Cacat 5 - 21 5.12 Peta Demerit Untuk Keseluruhan Jenis Cacat 5 - 22 5.13 Failure Mode and Effect Analysis (FMEA) 5 - 40

This document was created with Win2PDF available at http://www.daneprairie.com.

LAMPIRAN 1

SEVERITY, OCCURRENCE dan DETECTABILITY

Definisi FMEA untuk rating Severity

Akibat Kriteria Severity Ranking

Hazardous Without Warning

Tingkat yang sangat tinggi ketika mode kegagalan potensial mempengaruhi keamanan pengoperasian dan atau melibatkan

peraturan pemerintah tanpa peringatan

10

Hazardous With Warning

Tingkat yang sangat tinggi ketika mode kegagalan potensial mempengaruhi keamanan pengoperasian dan atau melibatkan

peraturan pemerintah dengan peringatan

9

Very High Item tidak beroperasi dengan kehilangan fungsi utama 8

High Item dapat berfungsi tetapi pada tingkat pengurangan

performansi. Konsumen merasa tidak puas 7

Moderate Item dapat berfungsi tetapi tidak ada kenyamanan. Konsumen

yang berpengalaman merasa tidak puas 6

Low

Item dapat berfungsi, tetapi kenyamanan berada pada tingkat pengurangan performansi. Konsumen yang berpengalaman

sebagian merasa tidak puas.

5

Very Low Cocok, penyelesaian dan item tidak ada konfirmasi. Cacat

disadari oleh sebagian besar konsumen 4

Minor Cocok, penyelesaian dan item tidak ada konfirmasi. Cacat

disadari oleh sebagian konsumen 3 Very

Minor

Cocok, penyelesaian dan item tidak ada konfirmasi. Cacat

disadari oleh konsumen tertentu 2

None Tida ada efek 1

Definisi FMEA untuk rating Occurrence

Probabilitas Kegagalan

Kemungkinan

Kegagalan Ranking 1 in 2 10 Very High : Kegagalan hampir tidak dapat

diacuhkan 1 in 3 9 1 in 8 8 High : Kegagalan yang berulang - ulang

1 in 20 7 1 in 80 6 1 in 400 5 Moderate : Kegagalan yang sekali - kali

1 in 2000 4 1 in 15000 3 Low : Kegagalan relatif sedikit

xix Definisi FMEA untuk rating Detectability

Deteksi Kriteria Detectability Ranking Absolute

Uncertainty

Kontrol desain tidak dapat mendeteksi penyebab potensial dan

mode kegagalan atau tidak ada kontol desain 10 Very

Remote

Kesempatan sangat jarang mendeteksi penyebab potensial dan

mode kegagalan 9

Remote Kesempatan jarang dalam kontrol desain mendeteksi penyebab

potensial dan mode kegagalan 8

Very Low Kesempatan sangat rendah dalam kontrol desain mendeteksi

penyebab potensial dan mode kegagalan 7

Low Kesempatan rendah dalam kontrol desain mendeteksi penyebab

potensial dan mode kegagalan 6

Moderate Kesempatan tengah - tengah dalam kontrol desain mendeteksi

penyebab potensial dan mode kegagalan 5 Moderately

High

Kesempatan tengah - tengah sedikit besar dalam kontrol desain

mendeteksi penyebab potensial dan mode kegagalan 4

High Kesempatan besar dalam kontrol desain mendeteksi penyebab

potensial dan mode kegagalan 3

Very High Kesempatan sangat besar dalam kontrol desain mendeteksi

penyebab potensial dan mode kegagalan 2 Almost

Certain

Kontrol desain pasti dapat mendeteksi penyebab potensial dan

mode kegagalan 1

xxi

LAMPIRAN 3

LEMBAR KERJA PERIKSA (Check Sheets)

Oleh : Produk :

Jumlah yang

diperiksa Belang MPF Jaruman Benang Dobel Kain Bolong Sobek Bintik Kotor Cacat

Lembar Kerja Periksa (Check Sheets)

Tanggal

This document was created with Win2PDF available at http://www.daneprairie.com.

1-1

BAB 1

PENDAHULUAN

1.1 Latar Belakang Masalah

Sekarang ini banyak sekali persaingan dalam bidang industri khususnya industri-industri besar seperti textil. Banyaknya perusahaan-perusahaan yang bergerak dibidang yang sama membuat persaingan semakin ketat, karena ketatnya persaingan ini banyak perusahaan meningkatkan kualitas produknya untuk memikat hati konsumennya.

Kualitas produk merupakan bagian yang sangat penting yang dapat membuat suatu perusahaan maju dan berkembang, maka dari itu perusahaan-perusahaan harus mampu mempersiapkan diri dalam memperbaiki kualitas produknya, karena penurunan kualitas akibat cacat dalam produk akan mengurangi kualitas produk itu sendiri. Dalam proses produksi kemungkinan akan ditemukan ada produk yang cacat, karena itu perusahaan harus meminimalisasi jumlah produk cacat tersebut agar meminimalisasi biaya maupun tenaga yang dibutuhkan untuk memperbaiki atau membuang produk cacat.

Perusahaan yang diamati adalah PT.Sansantex yang bergerak dalam industri textil dan terutama membuat kain handuk dengan kualitas yang baik. Tidak hanya kain handuk. Perusahaan ini juga memproduksi kain dengan jenis lain yaitu kain polos, textur dan leaf. Semua jenis produk yang produksi oleh perusahaan ini adalah produksi masal. Kualitas produksi kain handuk perusahaan ini halus sehingga banyak dimintai oleh konsumen. Hal ini dapat dilihat pada tabel 1.1 dimana pada tabel tersebut ditunjukan bahwa demand handuk paling besar dibandingkan jenis produksi lainnya, bahkan tidak hanya dalam negeri. Selain produksi rutin untuk pemesan dalam negeri perusahaan ini juga meng export produknya ke luar negeri kira-kira setiap 3 bulan sekali.

Bab 1 Pendahuluan 1 - 2

membutuhkan suatu upaya untuk memperbaiki dan mengendalikan kualitas produk yang dihasilkan Maka dari itu penulis melakukan penelitian Tugas Akhir dengan diberi judul ANALISIS DAN USULAN MENGGUNAKAN METODE DMAIC UNTUK PERBAIKAN DAN PENGENDALIAN KUALITAS PRODUK DI PERUSAHAAN PT.SANSANTEX .

1.2. Identifikasi Masalah

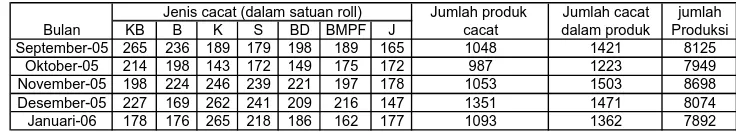

Masalah yang terjadi di PT.Sansantex adalah masih tingginya presentase cacat pada kain handuk diakibatkan pada proses produksinya. Produk cacat tentunya dapat merugikan perusahaan, karena kain akan dijual jauh lebih murah daripada harga yang seharusnya. Adapun jenis-jenis cacat tersebut adalah : Kain bolong (KB), Bintik (B), Kotor (K), Sobek (S), Benang dobel (BD), Belang MPF (bergaris) (BMPF) dan Jaruman (cacat jahitan vertikal) (J). Cacat dapat terjadi karena banyak hal misalnya karena kelalaian dari operator itu sendiri atau dari umur mesin yang sudah tua, sehingga banyak benang yang terkadang suka luput masuk ke dalam mesin sehingga terjadi kain bolong ataupun belang.

Pada perusahaan ini jika terjadi kain bolong pada bagian pinggir dapat ditanggulangi dengan cara dipotong, tetapi jika cacat ini terjadi di tengah dan acak, akan menyebabkan cacat yang sangat kritis. Walaupun upaya dalam inspeksi sudah 100%, tetapi pihak perusahaan belum berupaya untuk melakukan tindakan selanjutnya seperti pengurangan presentasi cacat. Oleh karena itulah dibutuhkan suatu upaya perbaikan untuk dapat memperbaiki dan mengurangi jumlah cacat sehingga kualitas produk yang dihasilkan akan menjadi lebih baik.

Metode yang diusulkan adalah dengan menggunakan DMAIC (Define Measure-Analyze-Improve-Control) dengan diterapkannya metode ini diharapkan perusahaan berupaya memperbaiki dan mengontrol cacat dalam produksi. Adapun jenis dan presentase cacat pada pabrik sekarang :

Tabel 1.1 Demand bulan Desember

Bab 1 Pendahuluan 1 - 3

Laporan Tugas Akhir

Tabel 1.2 Jenis produk cacat

Sumber : Data kain handuk cacat, PT.Sansantex 2005-2006

1.3.Pembatasan Masalah

Pembatasan masalah diperlukan agar permasalahan lebih akurat dan jelas, sehingga penulis tidak menyimpang dari penelitian yang dilakukan. Adapun

pembatasan masalah yang digunakan adalah :

1. Penelitian difokuskan kepada produk handuk, karena produk tersebut mempunyai permintan paling tinggi dan banyaknya jumlah cacat yang tinggi.

2. Penelitian ini tidak membahas mengenai biaya-biaya.

3. Penelitian terbatas hanya pada Define Measure-Analyze-Improve dan penulis tidak membahas implementasi mengenai Improve dan control.

1.4.Perumusan Masalah

Perumusan masalah yang dapat dijelaskan berdasarkan masalah yang terjadi dan akan dibahas dalam penelitian ini adalah :

1. Jenis cacat apakah yang paling berdampak pada kualitas dalam produk kain handuk?

2. Faktor apa saja yang menyebabkan terjadinya cacat dalam produksi? 3. Bagaimana kapabilitas proses dalam pembuatan kain handuk saat ini? 4. Usulan apa saja yang dapat diberikan untuk memperbaiki kualitas produk

yang dihasilkan perusahaan?

Jumlah produk Jumlah cacat jumlah

KB B K S BD BMPF J cacat dalam produk Produksi

September-05 265 236 189 179 198 189 165 1048 1421 8125

Oktober-05 214 198 143 172 149 175 172 987 1223 7949

November-05 198 224 246 239 221 197 178 1053 1503 8698

Desember-05 227 169 262 241 209 216 147 1351 1471 8074

Januari-06 178 176 265 218 186 162 177 1093 1362 7892

Bab 1 Pendahuluan 1 - 4

1.5Tujuan Penelitian

Tujuan dilakukannya penelitian ini adalah untuk :

1. Mengetahui jenis cacat yang paling berdampak terhadap kualitas dalam produk kain handuk.

2. Mengetahui kapabilitas proses pembuatan kain handuk saat ini.

3. Mengetahui faktor-faktor apa sajakah yang menyebabkan terjadinya cacat. 4. Dapat memberikan usulan-usulan perbaikan untuk memperbaiki kualitas

produk yang dihasilkan perusahaan.

1.6. Sistematika Penulisan

Laporan penulisan ini dibagi menjadi 6 bab untuk memudahkan dalam pemahaman mengenai penelitian Tugas Akhir dengan format sebagai berikut :

BAB 1 : PENDAHULUAN

Bab ini berisi tentang latar belakang masalah yang ada, identifikasi masalah, pembatasan masalah, perumusan masalah, maksud dan tujuan penelitian, serta sistematika penulisan secara umum.

BAB 2 : TINJAUAN PUSTAKA

Bab ini berisi tentang uraian teori yang mendukung dan membantu penulis dalam menyusun laporan Tugas Akhir ini, untuk menganalisis dan memecahkan masalah yang sedang terjadi dalam perusahaan.

BAB 3 : METODOLOGI PENELITIAN

Bab ini berisi urutan atau prosedur yang dilakukan dalam penelitian, yang digambarkan dalam bentuk flow chart. Sebagai kerangka berpikir yang dijelaskan satu-satu.

Bab 1 Pendahuluan 1 - 5

Laporan Tugas Akhir

Bab ini berisi data-data yang dibutuhkan untuk pengolahan data, seperti data umum perusahaan, data proses produksi, data jenis dan jumlah cacat, serta data pengendalian kualitas yang dilakukan perusahaan saat ini.

BAB 5 : PENGOLAHAN DATA DAN ANALISIS

Pada bab ini berisi mengenai pengolahan data yang dilakukan oleh penulis untuk memecahkan masalah yang ada dan berisi usulan-usulan yang diolah oleh penulis tentang perbaikan dan pengendalian kualitas.

BAB 6 : KESIMPULAN DAN SARAN

This document was created with Win2PDF available at http://www.daneprairie.com.

Bab 6 Kesimpulan dan saran 6- 1

Laporan Tugas Akhir

BAB 6

KESIMPULAN DAN SARAN

6.1. Kesimpulan

Setelah dilakukannya pengumpulan data yang selanjutnya diolah dan dianalisis sehubungan dengan penelitian pada PT.Sansantex maka dapat diperoleh kesimpulan sebagai berikut:

1. Diketahui bahwa cacat yang paling berdampak pada kualitas dalam produksi handuk pada PT.sansantex ini adalah cacat yang termasuk dalam karakteristik cacat kritis yaitu belang MPF dengan persen cacat sebesar 23.539 % dan kain bolong. Belang MPF dikatakan paling berdampak karena berdasarkan dari diagram pareto yang telah dibuat di pengolahan data pada tabel 5.2 diketahui bahwa belang MPF perlu mendapatkan prioritas penanganan terlebih dahulu, karena itu dapat dipastikan bahwa belang MPF adalah cacat yang paling serius dan berdampak besar dalam masalah kualitas yang dihadapi perusahaan karena didapati juga bahwa cacat ini lebih sering terjadi dibandingkan dengan cacat kritis yang lainnya. Selain itu yaitu kain bolong, walaupun pada diagram pareto kain bolong mendapatkan urutan prioritas ke-4, namun pada kenyataannya jika terjadi bolong pada kain dan acak di seluruh bagian kain, maka akan banyak bolong yang terdapat pada kain sehingga akan sulit untuk menjualnya sebagai kain mentah yang cacat, karena bolong dimana-mana maka hanya akan dijual sebagai barang sisa.

Bab 6 Kesimpulan dan saran 6- 2

operator kurang teliti, tidak ada prosedur yang jelas mengenai pemotongan sambungan dan pemeriksaan bahan baku di awal, operator yang kurang training dan juga kurang teliti, operator tidak menjalankan prosedur kerja dengan benar, tidak adanya prosedur kerja mengenai penggantian jarum secara periodik, adanya benang yang putus di kem jarum, jarum patah, atau lepas pada saat proses produksi berlangsung, adanya bagian jarum yang tidak berfungsi seperti hook kepala atau lidah jarum patah, sambungan selang oli yang lepas atau menyambung kurang kuat sehingga oli dapat menetesi kain yang sedang di produksi.

3. Tingkatan kualitas yang ada di perusahaan saat ini adalah 2.497, dan dilihat dari perhitungan DPO dan DPMO diperoleh nilai 0.03081 untuk DPO dan 30810 untuk nilai DPMO. Dari data tersebut diatas dapat diartikan bahwa terdapat 30810 cacat dalam produk yang dihasilkan dari 1 juta kali kesempatan.

4. Berdasarkan data yang telah diperoleh maka usulan perbaikan untuk memperbaiki kualitas pada kain handuk ini adalah :

1) Menjadwalkan pemeriksaan perawatan mesin minimal setiap 2 (dua) bulan sekali dengan tujuan agar mesin selalu berada dalam kondisi yang baik.

2) Mengadakan penjadwalan penggantian untuk parts diluar jarum dan perawatan mesin.

3) Pemeriksaan bahan baku di awal khususnya terhadap benang.

4) Menerapkan prosedur kerja baru mengenai penggantian jarum secara periodik.

5) Menambah waktu training dan fokus kepada mesin.

6) Memberi peringatan secara tertulis di setiap bagian mesin yang biasanya operator lupa akan hal itu.

Bab 6 Kesimpulan dan saran 6- 3

Laporan Tugas Akhir 6.2. Saran

Saran yang dapat diberikan kepada perusahaan PT.Sansantex untuk peningkatan kualitas produk yang dihasilkan adalah sebagai berikut :

1) Perusahaan perlu meninjau ulang standar mengenai pengawasan mesin oleh operator.

2) Perusahaan perlu mengadakan rapat rutin dalam rangka peningkatan kualitas dan membenahi koordinasi antar bagian sehingga akan lebih teratur dan terstruktur.

3) Hendaknya lingkungan pabrikasi atau lantai produksi dibersihkan setiap beberapa jam sekali, agar operator lebih nyaman dalam mengerjakan tugasnya. Karena terlihat di daerah sekitar mesin khususnya masih banyak debu dari serabut benang yang belum dibersihkan.

This document was created with Win2PDF available at http://www.daneprairie.com.

xvii

DAFTRA PUSTAKA

1. Besterfield, E.H.; Quality Control, Fourth Edition, Prenctice Hall, Inc., United States of America, 1994.

2. Feigenbaum and Vallin, Armand.; Total Quality Control, Third Edition, Mc Graw Hill Book, Inc., New York, 1986

3. Gaspersz, Vincent.; Total Quality Management, PT. Gramedia Pustaka Utama, Jakarta, 2001.

4. Grant, Eugene L., Richard S. Leavenworth.; Pengendalian Mutu Statistis, Penerbit Erlangga, Jakarta, 1994.

5. Gaspersz, Vincent.; Pedoman Implementasi Six Sigma terintegrasi dengan

ISO 9001:2000, MBNQA dan HACCP, PT. Gramedia Pustaka Utama,

Jakarta, 2002.

6. Juran, J. M.; Merancang Mutu, PT. Pustaka Binaman Pressindo, Jakarta, 1995. 7. Miranda, ST.; Six Sigma gambaran umum, penerapan proses dan

metode-metode yang digunakan untuk perbaikan, Harvarindo, 2003.

8. Nasution, M.N.; Manajemen Mutu Terpadu, Ghalia Indonesia, Jakarta, 2001. 9. Pande, Peter S., Robert P. Neuman dan Roland R. Cavanagh.; The Six Sigma

Way, Andi, Yogyakarta, 2002

This document was created with Win2PDF available at http://www.daneprairie.com.