i

SKRIPSI

ANALISA ENERGI PADA SISTEM PENGERING ANYAMAN

ATA BERBAHAN BAKAR BRIKET KULIT KACANG DENGAN

MEMVARIASIKAN TIPE RAK PENGERING

Oleh :

Ida Bagus Indra Wijaya

1004305048

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS UDAYANA

iv

PERNYATAAN

Dengan ini saya menyatakan bahwa dalam skripsi ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan disuatu Perguruan Tinggi dan sepanjang pengetahuan saya, juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Saya menyetujui hasil skripsi ini dipergunaka n oleh Pembimbing I maupun Pembimbing II untuk publikasi ilmiah dengan mencantumkan nama saya dalam tulisan.

Denpasar, ……….

v

ANALISA ENERGI PADA SISTEM PENGERING ANYAMAN ATA BERBAHAN BAKAR BRIKET KULIT KACANG TANAH DENGAN

MEMVARIASIKAN TIPE RAK PENGERING

Oleh : Ida Bagus Indra Wijaya Pembimbing : Ir. Nengah Suarnadwipa, MT.

Dr.Ir. I Wayan Bandem Adnyana, M.Erg

ABSTRAKSI

Tingginya permintaan wisatawan akan kerajinan tangan berbahan dasar ata membuat pengerajin ata bekerja keras dalam memenuhi permintaan wisatawan, namun hambatan utama dalam pembuatan kerajinan ata yaitu pada tahap pengeringan. Kebanyakan pengerajin ata hanya mengandalkan sinar matahari dalam proses pengeringan sehingga kerajinan ata sering kali berjamur karena pengeringan yang kurang baik. Dari kejadian tersebut penulis berinisiatif memberikan solusi kepada para pengerajin tamanan ata yaitu dengan membuat alat pengering menggunakan kompor biomassa.

Alat pengering ini berbahan bakar limbah kulit kacang tanah yang kemudian dibuat menjadi briket. Alat ini dibagi menjadi 2 tipe rak pengering yaitu rak tipe plat datar dan rak tipe berlubang. Untuk satu kali pengeringan masing-masing tipe rak dilakukan pengujian selama 270 menit dan setiap 30 menit dilakukan pencatatan data. Data yang diperoleh dari hasil pengeringan kemudian dirata-ratakan dan dilakukan perhitungan agar mendapatkan nilai dari ̇ , ̇ , ̇ , ̇ , ̇ ̇ , ̇ .

Dari penilitian yang dilakukan pada alat pengering ayaman ata menggunakan kompor biomassa berbahan bakar briket kulit kacang tanah dengan memvariasikan tipe rak pengering di dapat bahwa tipe rak plat datar dapat menghasilkan energi

masuk (Ėin) 3,72457 kJ/s , energi berguna (Ėuse ) 0,0719 kJ/s, energi losses(Ėlosses) 0,242285 kJ/s sedangkan untuk rak berlubang menghasilkan energi masuk (Ėin) 3,34651 kJ/s energi berguna (Ėuse ) 0,0535 kJ/s, energi losses (Ėlosses) 0,498657 kJ/s.

vi

ANALYSIS OF ENERGY SYSTEMS FUELED DRYER ATA WOVEN PEANUT SHELL BRIQUETTES BY VARYING THE TYPE OF DRYING

RACK

Outhor : Ida Bagus Indra Wijaya Guidance : Ir. Nengah Suarnadwipa, MT.

Dr.Ir. I Wayan Bandem Adnyana, M.Erg

ABSTRACT

The high demand of tourists will be crafts based ata make craftsmen work hard to meet the demand of tourists, but the main obstaclke in making handicraft ata namely the drying stage. Most craftsmen ata only rely on sunlight in the drying process so that the craft ata often moldy because of poor drying. Of the incident author took the initiative to provide solutions to the craftsmen woven atais to create a dryer using biomass stoves.

Ata woven dryer using waste fuels peanut skins are then made to briquettes. Dryers use two types of racks are shelves and shelves perforated flate plate. For a one time draining every movement takes 270 minutes and every 30 minutes is recording the data. Data obtained from the drying process then averaged calculation in order get the value of ̇ , ̇ , ̇ , ̇ , ̇ ̇ , ̇ .

From reserch conducted at the dryer ata woven using biomass fueled stoves peanut shell briquettes by varying the type found that the drying rack, flat plate rack type incoming produce energy (Ėin) 3,72457 kJ/s, useful energy (Ėuse ) 0,0719 kJ/s and wasted energy (Ėlosses) 0,242285 kJ/s, while the perforated rack produces energy going (Ėin) 3,34651 kJ/s, useful energy (Ėuse ) 0,0535 kJ/s and wasted energy (Ėlosses) 0,498657 kJ/s.

vii

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena atas berkat rahmat-Nya penulis dapat menyelesaikan skripsi yang berjudul :

“Analisa Energi Pada Sistem Pengering Anyaman Ata Berbahan Bakar Briket Kulit Kacang Tanah Dengan Memvariasikan Tipe Rak Pengering”

Dalam penyusunan skripsi ini penulis tidak sedikit mendapat bantuan dari berbagai pihak, untuk itu penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Bapak Prof. Dr.Ir. I Ketut Sugita.MT, selaku Ketua Jurusan Teknik Mesin Fakultas Teknik Universitas Udayana.

2. Bapak Ir. Nengah Suarnadwipa, MT, selaku Dosen Pembimbing I dalam penulisan skripsi ini.

3. Bapak Dr. Ir. Wayan Bandem Adnyana, M.Erg, selaku Dosen Pembimbing II dalam penulisan skripsi ini.

4. Bapak Si Putu Gunawan Tista, ST.MT, selaku koordinator Skripsi Jurusan Teknik Mesin Fakultas Teknik Universitas Udayana.

5. Bapak I Gusti Ketut Sukadana, ST.MT , selaku Dosen Penguji I dalam sidang skripsi ini.

6. Bapak Dr.Eng. Made Sucipta ,ST.MT, selaku Dosen Penguji II dalam sidang skripsi ini.

7. Bapak I Gusti Agung Kade Suriadi, ST.MT, selaku Dosen Penguji III dalam sidang skripsi ini.

8. Semua pihak dan kawan-kawan Jurusan Teknik Mesin yang telah membantu dalam penyelesaian skripsi.

9. Orang tua dan keluarga penulis atas segala dukungan moril, materil maupun spiritual yang telah diberikan.

viii

karena itu kritik dan saran yang sifatnya konstruktif sangat penulis harapkan dari berbagai pihak. Sekali lagi penulis mengucapkan banyak terima kasih dan penulis mohon maaf apabila ada kekurangan ataupun kesalahan dalam penulisan skripsi ini.

Bukit Jimbaran, ...

ix

DAFTAR ISI

Halaman

LEMBAR PENGESAHAN ... ii

LEMBAR PERSETUJUAN ... iii

SURAT PERNYATAAN... iv

ABSTRAKSI ... ... v

ABSTRACT ... ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xii

DAFTAR LAMPIRAN ... .... xiii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang… ... 1

1.2 Rumusan Masalah... 4

1.3 Batasan Masalah... 4

1.4 Tujuan Penelitian ... 4

1.5 Manfaat Penelitian... 4

BAB II LANDASAN TEORI ... 6

2.1 Gambaran Umum Ata ... 6

2.1.1 Proses Produksi Pembuatan Kerajinan Ata ... 6

2.2 Biomassa ... 8

2.2.1 Kulit Kacang Tanah ... 9

2.2.2 Kulit Kacang Tanah Sebagai Energi Alternatif ... 10

2.3 Pengenalan Sistem Pengeringan... 11

2.3.1 Prinsip Dasar Pengeringan ... 11

2.3.2 Pepindahan Massa ... 14

2.4 Perpindahan Panas ... 15

2.4.1 Perpindahan Panas Konduksi ... 15

2.4.2 Perpindahan Panas Konveksi ... 16

2.4.3 Perpindahan Panas Radiasi ... 18

2.5 Udara Pengering ... 19

2.5.1 Aliran Udara Pengering... 19

2.6 Kelembaban Udara ... 19

2.7 Sistem Pengering Buatan ... 20

2.8 Stack Effect ... 21

2.9 Nilai Kalor ... 21

2.10 Kesetimbangan Energi ... 22

2.11 Laju Massa Bahan Bakar ... 25

2.12 Performansi Pengeringan ... 25

BAB III METODE PENELITIAN ... 27

x

3.2 Jumlah Populasi (variable) ... 27

3.2.1 Variabel Terikat ... 27

3.2.2 Variabel Bebas ... 27

3.3 Alat dan Bahan ... 28

3.3.1 Alat ... 28

3.3.2 Bahan Penelitian ... 32

3.4 Instalasi Penelitian ……….. ... 34

3.4.1 Pembuatan Briket Kulit Kacang Tanah ... 34

3.4.2 Bomb Calorimeter ... 35

3.5 Rancangan Penelitian ………. ... 37

3.5.1 Spesifikasi Alat... 39

3.5.2 Deskripsi Alat ... 40

3.6 Diagram Alir Penelitian ……… ... 42

3.7 Metode Pengolahan Data ………... 43

BAB IV HASIL DAN PEMBAHASAN ... 44

4.1 Analisa Data ……….. ... 44

4.2 Data Hasil Pengamatan ……….. .. 44

4.3 Perhitungan Data Variasi Tipe Rak Plat Datar.. ... 45

4.4 Perhitungan Data Variasi Tipe Rak Berlubang……… .. 55

4.5 Perbandingan Data Hasil Perhitungan Rak Plat Datar Dan Rak Berlubang…... 64

4.6 Distribusi Temperatur……… ... 70

BAB V PENUTUP... 75

5.1 Kesimpulan ……….. ... 75

5.2 Saran ……….. ... 75

DAFTAR PUSTAKA………. 75

xi

DAFTAR GAMBAR

Halaman

Gambar 1.1 Contoh Jenis Kerajinan Ata Yang Dihasilkan ... 2

Gambar 2.1 Berbagai Bentuk Kerajinan Ata... ... 6

Gambar 2.2 Diagram Alir Proses Produksi Kerajinan Ata ... 7

Gambar 2.4 T-V Diagram ... 13

Gambar 2.5 Perpindahan Panas Konduksi Pada Dinding Datar ... 16

Gambar 2.6 Perpindahan Panas Konveksi Dari Permukaan Media Padat Ke Fluida Mengalir ... 17

Gambar 2.7 Sistem pengeringan ... 22

Gambar 3.1 Timbangan Digital ... 28

Gambar 3.2 Kamera Digital ... 29

Gambar 3.3 Thermokopel ... 29

Gambar 3.4 Stopwatch ... 30

Gambar 3.5 Kompor ... 30

Gambar 3.6 Panci ……….. ... 30

Gambar 3.7 Baskom... 31

Gambar 3.8 Alat Penghalus Kulit Kacang Tanah ……… 31

Gambar 3.9 Alat Pencetak Briket ... 32

Gambar 3.10 Kulit Kacang Tanah... 32

Gambar 3.11 Tepung Tapioka ... 33

Gambar 3.12 Minyak Tanah ... 33

Gambar 3.13 Korek Api ... 33

Gambar 3.14 Anyaman Ata ... 34

Gambar 3.15 Alat Uji Bomb Calorimeter ... 38

Gambar 3.16 Rancangan Skematik Penelitian Menggunakan Rak Pengering Tipe Berlubang ... . 39

Gambar 3.17 Rancangan Skematik Penelitian Menggunakan Rak Pengering Tipe Plat Datar ... . 40

Gambar 3.18 Diagram Alir ... ... . 43

Gambar 4.1 Grafik Perbandingan Laju Energi Masuk ... 66

Gambar 4.2 Perbandingan Laju Energi Berguna ... 67

Gambar 4.3 Grafik Perbandingan Laju Energi Losses Pada Kompor ... 68

Gambar 4.4 Perbandingan Laju Energi Losses Pada Saluran Penghubung ... 69

Gambar 4.5 Perbandingan Laju Energi Losses Pada Ruang Pengering .. 70

Gambar 4.6 Laju Energi Losses Pada Cerobong ... 71

Gambar 4.7 Grafik waktu terhadap Tin ... 72

Gambar 4.8 Grafik waktu terhadap Tout ... 72

Gambar 4.9 Grafik waktu terhadap penurunan massa ... 73

xii

DAFTAR TABEL

Halaman

Tabel 2.1 Tabel Ultimate Analysis Of Biomassa... 8

Tabel 2.2 Perkembangan Luas Panen, Produktifitas dan Produksi Kacang Tanah di Indonesia... 9

Tabel 2.3 Hasil Analisis Proksimat dan Ultimate Kacang Tanah... 10

Tabel 4.1 Data hasil pengujian tipe rak plat datar... ... 45

Tabel 4.2 Data hasil pengujian tipe rak berlubang... 46

xiii

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Tabel Saturated Water... 80

Lampiran 2. Tabel Hasil Uji Nilai Kalor... . 81

Lampiran 3. Rancangan Alat... ... 82

Lampiran 4. Gambar Pembuatan Alat ... ... 91

Lampiran 5. Gambar pembuatan Briket Kulit Kacang ... ... 93

Lampiran 6. Gambar Pengujian Nilai Kalor... ... 95

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Meningkatnya harga bahan bakar saat ini, memaksa negara maju maupun berkembang untuk mulai mengoptimalkan hasil perut bumi berupa gas dan minyak bumi. Di Indonesia khususnya daerah Bali kini sudah mulai memanfaatkan hasil limbah pertanian sebagai sumber energi yang disebut energi biomassa. Keberadaan biomassa dari limbah pertanian di Bali saat ini sangat berlimpah. Limbah yang dimaksud adalah limbah organik yang berasal dari hasil produksi yang tidak dapat digunakan kembali seperti kulit kacang tanah. Di indonesia hasil produksi kacang tanah pada tahun 2013 mencapai 768.868 ton dari jumlah tersebut 20% diantaranya adalah kulitnya yang jika dihitung jumlah kulitnya adalah 157.373 ton/th yang tidak dimanfaatkan (Kementan RI, 2013). Jumlah limbah kulit kacang tanah yang begitu besar akan mengakibatkan tingginya volume sampah bila tidak dimanfaatkan. Salah satu proses pemanfaatan kembali limbah kulit kacang tanah ini adalah sebagai bahan bakar dalam proses pengeringan hasil industri (sistem pengering kerajinan tangan). Menurut Eko dan kusnanda (2008) dalam kulit kacang terkandung nilai kalor sebesar 4344 kkal/kg.

2

Pangsa pasar ata sendiri kini sudah mulai menembus pasar ekspor ke manca negara. Pengerajin ata sendiri banyak dijumpai di daerah Bali Timur yaitu di Kabupaten Karangasem seperti desa Tenganan, Bungaya, Bebandem, Seraya serta tempat lain di desa- desa dekat lokasi wisata menarik pantai Candi Dasa. Pekerjaan dengan menganyam ata ini sudah menjadi mata pencaharian pokok masyarakat Karangasem khususnya kaum wanita.

3

Gambar 1.1 Contoh Jenis Kerajinan Ata Yang Dihasilkan

Demi memenuhi permintaan pasar lokal maupun ekspor, yang menjadi kunci utama adalah kualitas dari produk hasil anayaman ata. Produk hasil anayaman tersebut harus memenuhi kualitas pengeringan dan texture yang baik agar bahan anyaman tahan lama dan tidak mudah berjamur. Jika proses pengeringan dilakukan dengan tepat maka kualitas produk dapat terjaga. Selain menggunakan sinar matahari langsung pengerajin dapat menggunakan teknologi pengering yang dapat dengan cepat dan efektif mengeringkan anyaman ata. Teknologi pengering pasti membutuhkan sumber energi dalam proses pengeringannya namun, kebanyakan sumber energi yang digunakan dalam alat pengering adalah gas dan minyak bumi. Untuk mengurangi penggunakan gas dan minyak bumi dapat menggupayakan penggunaan energi alternatif berupa limbah produksi pertanian seperti kulit kacang tanah. Pemanfaatan limbah ini dapat menekan biaya produksi dan lebih ekonomis dibandingkan dengan menggunakan sumber energi yang lain.

Alat pengering yang terdiri dari ruang pengering dan kompor biomassa ini mencoba untuk menyelesaikan permasalahan yang dihadapi pengerajin dengan proses pengasapan. Kompor biomassa adalah kompor yang menggunakan bahan bakar dari tumbuh-tumbuhan seperti kayu, sekam padi dan limbah hasil pertanian lainnya. Karena Bali memiliki banyak lahan pertanian tentunya banyak pula hasil limbah pertaniaan yang dihasilkan seperti kulit kacang.

4

seling (staggered) menghasilkan performansi terbaik. Dari penelitian yang telah dilakukan oleh Febby belum diteliti mengenai analisa energi pada sistem pengering dengan variasi tipe rak berbahan bakar biomassa briket kulit kacang tanah. Maka dari itu dilakukan penelitian analisa energi pada sistem pengering anyaman ata berbahan bakar briket kulit kacang tanah dengan memvariasikan tipe rak dengan tujuan untuk mengetahui tipe rak mana yang lebih baik saat pengeringan dan untuk dapat meningkatkan kualitas produk anyaman ata dari segi kualitas dan texture yang dihasilkan.

1.2 Rumusan Masalah

Adapun permasalahan yang akan dibahas dalam tugas akhir ini adalah tentang analisa energi pada sistem pengering anyaman ata berbahan bakar briket kuli kacang tanah dengan memvariasikan tipe rak pengering.

1.3 Batasan Masalah

Agar penelitian ini dapat mencapai sasaran yang diinginkan dan pembahasan tidak terlalu meluas, maka permasalahan akan dibatasi sebagai berikut:

1. Kadar air pada batang ata diasumsikan sama. 2. Aliran steady-state dan steady-flow.

3. Ukuran anyaman ata diasumsikan sama. 4. Temperatur lingkungan diasumsikan konstan.

5. Massa dan kerapatan briket kulit kacang tanah sama.

1.4 Tujuan Penelitian

5

1.5 Manfaat Penelitian

Berikut manfaat dari penelitian ini adalah:

1. Membantu memecahkan masalah pengrajin ata tentang pengeringan ata pada saat musim hujan dan memperkenalkan teknologi pengeringan.

2. Mendapatkan kualitas ata yang dihasilkan lebih baik.

3. Dengan menggunakan kompor biomassa dapat memacu penduduk sekitar untuk dapat memanfaatkan potensi energi limbah yang ada di sekitar mereka.

4. Sebagai solusi dalam penanganan limbah pertanian.

6

BAB II

LANDASAN TEORI

2.1 Gambaran Umum Ata

Ata merupakan tumbuhan melilit jenis pakis yang dahulunya digunakan sebagai bahan tali. Seiring dengan banyaknya jenis dan bahan tali sintetik maka kini peranan ata mulai berkurang. Pada saat ini ata dipakai untuk bahan baku kerajinan anyam–anyaman. Ditangan pengerajin Bali ata diolah menjadi barang seni yang mempunyai nilai tinggi dengan kualitas ekspor. Gambar 2.1 merupakan contoh anyaman ata.

Gambar 2.1 Kerajinan Ata yang Berbentuk Tempat Gelas

2.1.1 Proses Produksi Pembuatan Kerajinan Ata

7

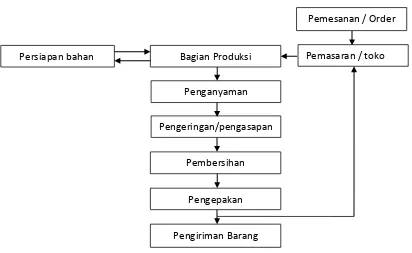

Secara umum, terdapat 3 tahap penting dalam proses pembuatan kerajinan ata, yaitu persiapan, penganyaman, pengeringan/pengasapan.

a) Persiapan

Tahap persiapan merupakan tahapan awal untuk membuat kerajinan ata. Persiapan yang dimaksud adalah penyiapan bahan baku kerajinan. Apabila bahan baku telah tersedia maka proses pembuatan kerajinan ata dapat dilakukan.

b) Penganyaman

Setelah bahan baku yang diperlukan tersedia, proses selanjutnya adalah menganyam bahan baku yang tersedia untuk dibentuk menjadi produk yang diinginkan. Jenis–jenis produk yang dihasilkan bisa bermacam–macam sesuai dengan pesanan, namun ada pula bentuk-bentuk baru yang dihasilkan pengrajin hasil dari keterampilan, kreativitas dan kemampuan seni dari para pengerajin.

c) Pengeringan/pengasapan

Setelah ata dianyam menjadi bentuk yang diinginkan, selanjutnya dilakukan tahap pengeringan untuk mengurangi kandungan air yang terdapat pada ata sehingga produk yang dihasilkan tidak berjamur

Pemesanan / Order

Pembersihan Penganyaman

Pengeringan/pengasapan

Pengepakan Persiapan bahan

Pengiriman Barang Bagian Produksi

Gambar 2.2 Diagram Alir Proses Produksi Kerajinan Ata

8

ketika diekspor. Proses pengeringan ata dilakukan dengan cara pengasapan agar warna yang dihasilkan juga lebih bagus. Ata diletakan di dalam oven lalu diasapi oleh asap yang dihasilkan dari kompor biomassa. Kurang lebih waktu yang diperlukan dalam proses ini adalah satu hari.

2.2 Biomassa

Biomassa adalah bahan organik yang dihasilkan melalui proses fotosintetis, baik berupa produk maupun buangan. Melalui fotosintesis, karbondioksida di udara ditransformasikan menjadi molekul karbon lain (misalnya gula dan selulosa) dalam tumbuhan. Energi kimia yang tersimpan dalam tanaman dan hewan akibat memakan tumbuhan atau hewan lain serta dalam kotorannya dikenal dengan nama bio-energi. Contoh biomassa antara lain adalah tanaman, pepohonan, rumput, ubi, limbah pertanian, limbah hutan, limbah perkebunan, tinja dan kotoran ternak. Umumnya biomassa yang digunakan untuk diambil energinya adalah biomassa yang nilai ekonomisnya rendah atau merupakan limbah setelah diambil produk primernya tidak dimanfaatkan kembali.

9

Tabel 2.1 Ultimate analysis of Biomassa (Raveendran et.al.)(Sumber : Raveendran

dkk.1995,Tercantum dalam Badeau Pierre)

2.2.1 Kacang Tanah

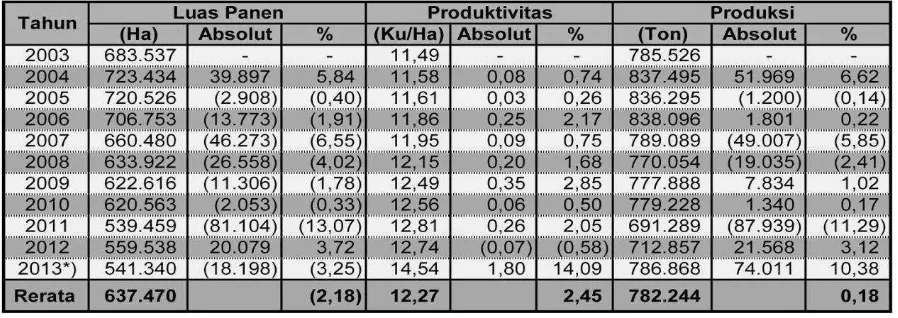

Kacang tanah merupakan tanaman pangan berupa semak yang berasal dari Amerika Selatan, tepatnya berasal dari Brazilia. Hasil produksin kacang tanah di Indonesia pada tahun 2013 sebesar 786.868 ton seperti ditunjukkan pada tabel 2.2 (Kementan RI, 2013). Jika berat kulit kacang tanah 20% berat keseluruhan kacang tanah, maka potensial pembuatan briket 157.373 ton/th. Kadar abu kulit kacang tanah adalah 5,3%-7,3%. Kadar air pada kulit kacang rata-rata 4,95%-7,75%. Nilai kalor kulit kacang tanah dalam bentuk bahan baku adalah 4344 kkal/kg (Eko dan Kusnanda, 2008).

Tabel 2.2. Perkembangan Luas Panen, Produktifitas dan Produksi Kacang Tanah Di indonesia

Tahun 2003-2013.

10

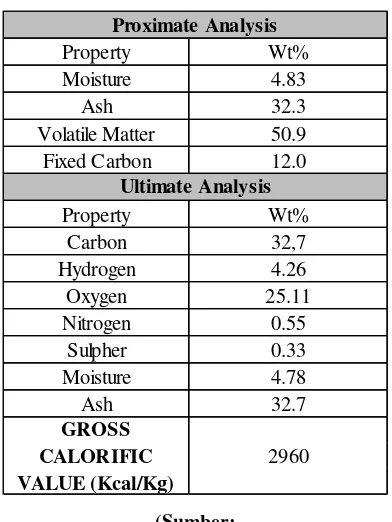

Tabel 2.3. Hasil Analisa Proksimat dan Ultimate Kacang Tanah

(Sumber:

2.2.2 Kulit Kacang Tanah Sebagai Sumber Energi Alternatif

Sebagai limbah dari hasil produksi, kulit kacang tanah memang sering kali menimbulkan persoalan tersendiri. Di samping penyimpanannya menghabiskan ruang-ruang, terbuka proses penghancurannya juga sangat lambat. Jika tidak mendapat perlakuan segera, dapat menimbulkan gangguan lingkungan. Padahal kulit kacang sangat potensial bila digunankan sebagai sumber energi alternatif yang murah bagi masyarakat.

Dari sisi momentum saat ini adalah saat yang paling tepat untuk mempromosikan kulit kacang sebagai salah satu sumber energi alternatif. Jika ini dilakukan, bukan saja memberikan pilihan pada masyarakat menyangkut pemenuhan sumber energi yang murah meriah, tetapi dapat memberikan solusi mengelola kulit kacang tanah dengan mengedepankan asas manfaat. Momentumnya juga dapat dikatakan tepat karena masyarakat kini tengah dihadapkan pada pilihan sulit dalam memenuhi kebutuhan hidup sehari-hari mereka. Menyusul kenaikan harga bahan bakar minyak, memaksa masyarakat menyisihkan penghasilannya lebih banyak agar biaya produksi rumah tangga dapat terpenuhi. Sementara pada saat yang sama,

Property Wt%

Moisture 4.83

Ash 32.3

Volatile Matter 50.9

Fixed Carbon 12.0

11

sumber penghasilan masyarakat pada saat ini cenderung tidak ada perubahan. Ini jelas sangat memberatkan, terutama bagi masyarakat pedesaan yang sangat menghandalkan minyak tanah sebagai sumber bahan bakar utama mereka.

Memang selain minyak tanah, masih ada sumber energi lain seperti kayu bakar dan turunannya. Jika menggunakan kayu bakar secara masal maka resiko yang ditimbulkan pun cukup besar diantaranya yaitu kelestarian hutan mulai terancam. Demikian pula dengan batu bara yang penggunaannya hanya cocok untuk sistem pembakaran siklus tertutup pada boiler dan mesin uap sejenisnya sangat rentan mengancam kesehatan bila digunakan sebagai sumber bahan bakar sistem skala rumah tangga.

Dengan alasan tersebut, sangat tepat jika kemudian menjadikan kulit kacang tanah yang notabene masih dianggap limbah dan tersedia melimpah sebagai bahan bakar alternatif, khususnya bagi masyarakat pedesaan. Caranya, dengan memodifikasi dalam bentuk kompor biomassa berbahan bakar briket kulit kacang tanah yang praktis dan murah, sehingga mudah terjangkau oleh masyarakat luas. Fungsi kompor biomassa kulit kacang tanah, dapat juga sebagai alat substitusi menggantikan 100% minyak tanah. Namun, dapat juga sebagai komplementasi yang bisa mengurangi biaya pembelian minyak tanah.

2.3 Pengenalan Sistem Pengeringan

2.3.1 Prinsip Dasar Pengeringan

Pada dasarnya pengeringan adalah suatu proses pemindahan panas dan uap air secara simultan yang memerlukan energi untuk menguapkan kandungan air yang dipindahkan dari permukaan bahan yang dikeringkan oleh media pengering yang biasanya berupa panas. Biasanya proses pengeringan merupakan suatu proses akhir dari suatu deretan operasi proses dan setelah pengeringan bahan siap untuk disimpan, dijual, atau diolah kembali.

12

1. Faktor internal, yaitu faktor yang mempengaruhi pengeringan yang berasal dari material itu sendiri faktor-faktor tersebut ialah ukuran material dan kadar awal air material.

2. Faktor eksternal, yaitu faktor yang mempengaruhi pengeringan yang berasal dari luar material. Faktor-faktor tersebut ialah perbedaan suhu dan kelembaban antara material dan udara pengering dan kecepatan aliran udara pengering.

Berdasarkan atas proses kontak antara media pengering dengan bahan yang akan dikeringkan, maka pengeringan dapat dibedakan menjadi 2 yaitu:

1. Pengeringan langsung (Direct drying), disini bahan yangdikeringkan langsung berhubungan dengan bahan yang dipanaskan.

2. Pengeringan tidak langsung (Indirect drying), udara panas berhubungan dengan bahan melalui perantara, umumnya berupa dinding – dinding atau tempat meletakkan bahan. Bahan akan kontak langsung dengan panas secara konduksi.

Berdasarkan cara pemindahan bahan yang dikeringkan,maka proses pengeringan dibedakan menjadi 2 yaitu:

1. Pengeringan Kontinyu (Continuous Drying)

Bahan yang dikeringkan dilewatkan pada alat pengering secara berkesinambungan dengan kapasitas dan kecepatan tetap. Jenis-jenis alat pengering dengan metode kontinyu antar lain pengering terowongan (tunnel dryer), pengeringan drum (drum dryer), pengeringan putar (rotary dryer) dan pengering semprot (spray dryer).

2. Pengeringan Tumpukan (Batch Drying)

Pada proses ini bahan yang dikeringkan ditampung dalam suatu wadah, kemudian baru dikeringkan. Bahan akan dikeluarkan setelah mencapai keadaan kering dan kemudian dilanjutkan dengan memasukkan bahan berikutnya.

13

merupakan suatu proses pemindahan panas dan perpindahan massa uap air secara simultan. Panas sensibel diperlukan untuk menaikkan temperature material yang dikeringkan, sedangkan panas laten diperlukan untuk menguapkan kandungan air yang terdapat pada material. Uap air dipindahkan dari permukaan bahan yang dikeringkan oleh media pengering yang biasanya berupa panas.

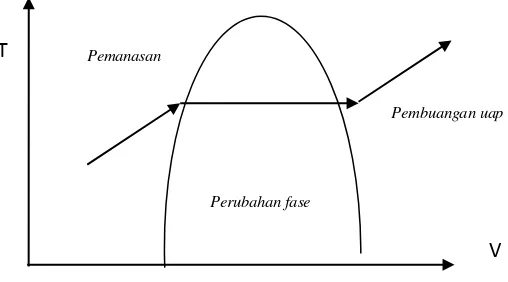

Gambar 2.3 T-V diagram (sumber : Yunus, A. Cengel. 1997)

Secara singkat proses yang terjadi dapat dijelaskan sebagai berikut:

1. Proses Pemanasan, pada tahap ini terjadi kenaikan temperature substansi yang dipanaskan sebagai akibat adanya penambahan energi kalor dari luar. Sekalipun sebenarnya terjadi proses penambahan volume, namun perubahan volume yang terjadi sangat kecil maka dianggap bahwa kondisi volume konstan. Adapun energi yang ditambahkan pada proses ini adalah berupa sensibel heat.

2. Proses perubahan fase, sekalipun pada tahapan ini memerlukan banyak energi (latent heat), namun seluruh energy yang diterima oleh substansi tidak menimbulkan perubahan temperature karena dimanfaatkan untuk terjadinya proses penguapan cairan yang terkandung dalam substansi yang dipanaskan terjadi perubahan fase dari cair menjadi uap air.

3. Proses pembuangan uap bersamaan dengan udara buang, pada tahap ini uap air dibuang keluar ruangan pengering bersamaan dengan aliran udara buang.

Pemanasan

T

Perubahan fase

Pembuangan uap

14

Pada dasarnya rangkaian proses yang terjadi selama pengeringan meliputi dua proses sebagai berikut:

• Proses perpindahan massa

• Proses perpindahan panas.

2.4 Perpindahan Massa

Proses pengeringan utamanya ditentukan dari besarnya perpindahan massa dari material yang dikeringkan ke fluida pengering. Adapun proses perpindahan massa ini tergantung dari beberapa faktor antara lain:

a) Koefisien perpindahan massa (hm)

Perpindahan massa yang berhubungan dengan proses pengeringan adalah secara konveksi.

b) Perbedaan konsentrasi air (ΔCA)

antara fluida pengering dan material yang dikeringkan.

Perpindahan massa pada material dapat terjadi secara difusi, yaitu proses perpindahan massa dari bagian dalam material ke bagian permukaan material dan dilanjutkan dengan perpindahan massa secara konveksi, yaitu proses perpindahan massa dari material ke fluida pengering (udara) yang mengalir. Sehingga perpindahan massa secara konveksi dirumuskan sebagai berikut:

Na = hm.A. (CAS - CA∞) (kmol/s)...(2.1)

Dimana:

hm = Koefisien perpindahan massa konveksi (m/s)

A = Luas penampang material (luas permukaan perpindahan massa(m2).

CAS = Konsentrasi molar air (uap air) di permukaan material (kmol/m3).

15

Laju pengeringan tergantung pada besarnya laju perpindahan massa konveksi dari permukaan material menuju udara pengering. Laju perpindahan massa konveksi tergantung pada koefisien perpindahan massa konveksi (hm), dimana besar kecilnya (hm) tergantung pada temperature rata–rata udara pengering dan kecepatan aliran fluida (udara) pengering. Makin besar kecepatan dan semakin tinggi temperatur udarapengering maka semakin besar (hm), semakin besar pula laju perpindahan massa konveksi

2.5 Perpindahan Panas

Perpindahan panas atau heat transfer adalah ilmu untuk meramalkan energi atau proses perpindahan energi yang terjadi karena adanya perbedaan temperatur di antara benda atau material, dimana energi yang berpindah tersebut dinamakan kalor atau panas (heat). Panas akan berpindah dari medium yang bertemperatur lebih tinggi ke medium yang temperaturnya lebih rendah. Perpindahan panas ini berlangsung terus sampai ada kesetimbangan temperatur diantara kedua medium tersebut. Perpindahan panas dapat terjadi melalui beberapa mekanisme, yaitu perpindahan panas secara konduksi, konveksi, dan radiasi.

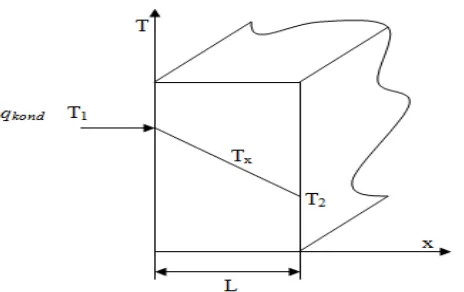

2.5.1 Perpindahan Panas Konduksi

Perpindahan panas konduksi adalah perpindahan panas yang terjadi akibat adanya perbedaan temperatur antara permukaan yang satu dengan permukaan yang lain pada suatu media padat atau pada media fluida yang diam.

Konsep yang ada pada konduksi adalah merupakan aktivitas atomik dan molekuler sehingga peristiwa yang terjadi pada konduksi adalah perpindahan energi dari partikel yang lebih energetik (molekul lebih berenergi/bertemperatur tinggi) menuju partikel yang kurang energetik (molekul kurang berenergi/ bertemperatur lebih rendah).

16

Gambar 2.4 Perpindahan panas konduksi pada dinding datar

Sumber : (Incropera, Frank P and DeWitt, David P., 1996)

Persamaan laju konduksi dikenal dengan Hukum Fourier tentang Konduksi (Fourier Low of Heat Conduction), yang persamaan matematikanya sebagai berikut:

qkond =

dx dT kA

... (2.2)

dimana :

qkond = Laju perpindahan panas konduksi (W)

k = Konduktivitas thermal bahan (W/m.K)

A = Luas penampang tegak lurus terhadap arah aliran panas (m)

dx dT

= Gradien temperatur pada penampang tersebut (K/m)

Tanda negatif (-) diselipkan agar memenuhi Hukum Kedua Termodinamika, yaitu bahwa panas mengalir dari media yang bertemperatur lebih tinggi menuju media yang temperaturnya lebih rendah.

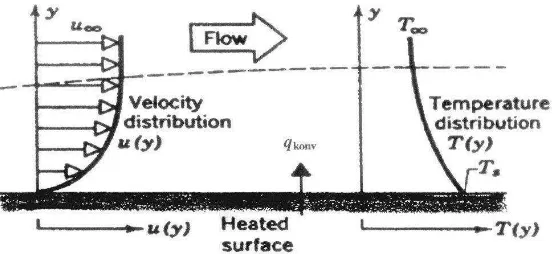

2.5.2 Perpindahan Panas konveksi

17

Gambar 2.5 Perpindahan panas konveksi dari permukaan media padat ke fluida yang mengalir

Sumber: (Incropera dan DeWitt, 3rd ed.)

Laju perpindahan panas konveksi adalah merupakan Hukum Newton tentang pendinginan (Newton’s Law of Cooling) yaitu:

qkonv = h.As.(Ts - T) ... (2.3)

dimana :

qkonv = Laju perpindahan panas konveksi (W)

h = Koefisien perpindahan panas konveksi ( W/m2.K) As = Luas permukaan perpindahan panas (m2)

Ts = Temperatur permukaan (K)

T = Temperatur fluida (K)

Menurut aliran fluidanya, perpindahan panas konveksi dapat diklasifikasikan menjadi 2 yaitu:

1. Konveksi paksa (forced convection), terjadi bila aliran fluidanya disebabkan oleh gaya luar seperti : blower, pompa, atau kipas angin. 2. Konveksi alamiah (natural convection), terjadi bila aliran fluidanya

18

2.5.3 Perpindahan Panas Radiasi

Proses perpindahan panas secara radiasi (pancaran) adalah suatu proses perpindahan energi panas yang terjadi dari benda yang bertemperatur tinggi menuju benda dengan temperatur lebih rendah dengan tanpa melalui suatu medium perantara. (Kreith 1986).

Pada proses perpindahan energi panas secara radiasi ini semua permukaan pada temperature tertentu mengemisikan energi dalam bentuk gelombang elektromagnetik. Proses perpindahan panas secara radiasi dapat pula terjadi pada dua media yang dibatasi oleh media yang bersuhu lebih dingin daripada keduanya (Cengel 1997). Sehingga dapat disimpulkan bahwa perpindahan panas secara radiasi adalah mekanisme perpindahan panas yang terjadi melalui gelombang elektromagnetik yang terjadi pada suatu permukaan dengan emisivitas antara nol dan satu.

Laju perpindahan panas radiasi atau panas yang diemisika oleh permukaan suatu benda riil (nyata) adalah :

q RADIASI = ε σ Ts4 A...(2.4)

Dimana:

q RADIASI = Laju perpindahan panas secara radiasi (Watt) ε = Emisivitas permukaan benda.

σ = Konstanta Stevan – Boltzmann (5,67 . 10-8) (W/ )

Ts = Temperatur permukaan benda, selalu dalamabsolut (K)

A = Luas permukaan perpindahan panas radiasi (m2)

Tsur = Temperatur surrounding (K)

19

q RAD. NETTO = ε A σ (Ts4- Tsur4) jika Tsur <Ts...(2.5)

q RAD. NETTO = ε A σ (Tsur4- Ts4) jika Tsur >Ts...(2.6)

2.6 Udara Pengering

Fluida adalah suatu zat atau substanti yang akan mengalami deformasi secara berkesinambungan apabila menerima gaya geser walaupun gaya geser yang diterimanya tersebut sangat kecil. Fluida terdiri dari komposisi molekul–molekul dalam gerakan konstan.

2.6.1 Aliran Udara Pengeringan

Pada proses pengering ini yang digunakan adalah proses aliran alami (Natural Flow) yaitu menggunakan cerobong sebagai pengalir udara, sehingga laju aliran massa (mass flow rate) udara dipengaruhi oleh efek gaya apung (Bouyancy Force Effect).

Dengan laju aliran massa udara yang alami memungkinkan udara pengering mencapai temperatur yang lebih tinggi, sehingga udara pengering dapat mengeringkan dengan lebih efisien.Fungsi aliran udara pengering yaitu:

Sebagai perantara gelombang panas melintasi permukaan luarmaterial, sehingga yang terkandung pada material terevaporasi.

Membawa uap air yang terevaporasi dari permukaan materialmenuju cerobong pembuangan udara bercampur uap.

2.7 Kelembaban Udara (Air Humidity)

Material memiliki kemampuan untuk menyerap dan melepaskan kandungan air. Oleh karena itu penting untuk dapat mengetahui tingkat kelembaban udara sekitarnya.

20

a) Kelembaban Udara Absolut (Absolute Humidity, ω)

Kelembaban udara absolut adalah nilai jumlah kandungan uap air dalam satu kilogram udara (gr/Kg). Namun nilai kelembaban udara absolut ini sangat dipengaruhi oleh panas termal udara dan nilainya tidak mengalami perubahan saat mengalami pemanasan ataupun pendinginan. Pada temperatur tinggi, udara cenderung menghisap kelembaban (uap air).

b) Kelembaban Udara Relatif (Relative Humidity, Ф)

Adalah jumlah persentase kandungan uap air yang dihitung atas dasar udara berkandungan maksimum (udara jenuh). Kelembaban relatif pada udara jenuh harus selalu 100%. Kelembaban udara relatif akan menurun bila udara dipanaskan dan meningkat bila udara didinginkan. Dengan catatan bahwa jumlah kandungan air yang ada pada udara tidak mengalami perubahan.

2.8 Sistem Pengering Buatan

Sistem pengering buatan berbeda dengan sistem pengering secara alami (Natural Air Drying). Pada sIstem ini proses pengeringan tidak sepenuhnya bergantung pada kondisi cuaca. Sirkulasi gerakan dan arah angin yang mengandung energi panas udara yang mengalir baik proses aliran paksa maupun alami. Bila udara dalam ruangan terlalu lembab udara tersebut dapat dibuang melalui saluran pembuangan (damper) untuk kemudian digantikan dengan udara baru yang tidak terlalu lembab.

Sifat pengering buatan dibuat untuk mendapatkan beberapa nilai positif yang tidak dapat dicapai oleh sistem pegeringan secara alami, misalnya:

1. Proses pengeringan tidak sepenuhnya bergantung pada panas matahari atau kondisi musim.

21

3. Proses pengeringan dapat terjadi secara kontinyu dan dapat dilakukan sewaktu–waktu sesuai keinginan.

4. Bahan yang dikeringkan akan lebih aman dari gangguan luar yang dapat merusak bahan atau produk seperti : debu, hewan, gangguan cuaca dan lain- lain.

5. Penggunaan filter udara pada saluran udara masuk memungkinkan bahwa udara pengeringan benar–benar bersih dari kotaran, debu dan lainnya.

2.9 Stack Effect

Stack efek adalah pergerakan udara ke dan dari cerobong asap, tumpukan gas buang dan didorong oleh kemampuan mengapung. Apung terjadi karena perbedaan tekanan antara dalam ruangan dorongan kerapatan udara bebas yang disebabkan oleh perbedaan suhu dan kelembaban. Hasilnya adalah positif atau negatif (gaya apung). Semakin besar perbedaan termal dan ketinggian struktur, semakin besar kekuatan daya apung, dan dengan demikian efek tumpukan yang

disebut sebagai “efek cerobong asap” akan membantu mendorong ventilasi alami dan

infiltrasi.

2.10 Nilai Kalor

Nilai kalor adalah suatu angka yang menyatakan jumlah panas/kalori yang dihasilkan dari proses pembakaran sejumlah bahan bakar tertentu dengan udara/oksigen menurut Yelina,dkk (2000). [14]

Nilai kalor dapat dicari dengan menggunakan alat bomb calorimeteruntuk mengetahui selisih perubahan temperatur dalam proses pembakaran dan data tersebut dapat dihitung dengan rumus:

...(2.7)

HHV

=

22

LHV = ...(2.9) Dimana :

HHV = Nilai kalor atas bahan bakar (kal/gr)

C = Nilai kalor standarisasi dari natrium benzoid acid (kal/˚C)

= (T2-T1) selisih antara temperatur akhir dengan temperatur

awal (˚C)

LHV = Nilai kalor bawah bahan bakar (kal/gr)

X = Massa H2O yang terbentuk selama proses pembakaran persatuan massa bahan bakar (gr H2O/ gr bb)

LH = Panas latent penguapan H2O (kal/gr H2O)

2.11 Kesetimbangan Energi

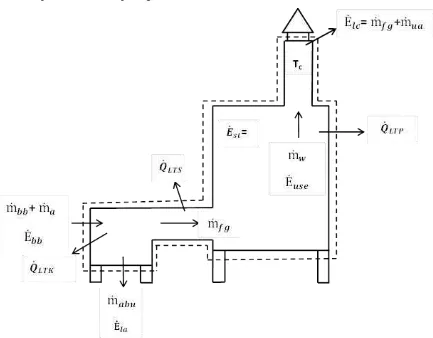

[image:36.595.80.513.390.728.2]Kesetimbangan energi yang terjadi pada sistem pengering (alat pengering dan kompor biomassa) seperti gambar 2.7 dibawah ini:

23

Keterangan :

=

Laju energi bahan bakar(kJ/s)

=

Laju energi losses pada abu(kJ/s)

=

Laju energi losses pada cerobong(kJ/s)

̇ = Laju panas losses pada transmisi dinding kompor

(kJ/s)

̇ = Laju panas losses pada transmisi dinding pengering

(kJ/s)

̇ = Laju panas losses pada transmisi penghubung kompor dengan ruang

pengering

(kJ/s)

Kesetimbangan energi pada sistem pengering:

=

+

...(2.10)Dimana:

=

Laju energi masuk sistem pengering (kJ/s)

=

Laju energi tersimpan dalam sistem (kJ/s)=

Laju energi keluar sistem (kJ/s)Asumsi

:

= 0,

karena sistem steady state Maka persamaan diatas:

=

...(2.11)

=

+

...,...(2.12)=

̇

̇

̇

...(2.13)

Laju energi losses pada cerobong:

=

(

+

) C

p. T

c...

...(2.14)Laju energi losses pada abu

:

=

x

LHV...(2.15) Laju energi losses pada kopor:̇

=

=

24

̇

=

=

...(2.17)

̇

=

=

...(2.18)

Rtotal =

=

...(2.19)

Diman

a:

=Laju energi losses pada cerobong (kJ/s)

=Laju energi losses pada abu (kJ/s) =Laju massa abu (Kg/s)

=Laju masssa fluegas (Kg/s)

=Laju massa air pada ata yang terbuang/menguap (Kg/s) =kalor jenis pada tekanan kontas(udara)

=Temperatur cerobong (˚C) A = Luas Penampang (m2 )

R1 = Tahanan termal pada plat besi (k/w) R2 = Tahanan termal pada glass wool (k/w) LB = Tebal material glass wool (cm)

LA = Tebal material plat besi (mm)

KB = Konduktifitas termal glass wool (w/m.k) KA = Konduktifitas termal plat besi (w/m.k) Tsin = Temperatur dalam dinding (˚C)

25

2.12 Laju Massa Bahan Bakar

Laju massa bahan bakar dapat dihitung menggunakan rumus:

̇ = Laju massa bahan bakar (kg/s)

̇bb =

...(2.20)

imana :

mawal = Massa awal bahan bakar (kg)

msisa =Massa sisa bahan bakar (kg)

t = Waktu proses pengeringan (s)

2.13 Performansi Pengeringan

Performansi pengeringan dengan memanfaatkan energi panas dari kompor biomassa meliputi parameter berikut ini :

a. Energi panas berguna ̇ ), yaitu jumlah energi kalor yang digunakan untuk menguapkan masa air pada material persatuan waktu. Dinyatakan dalam bentuk persamaan sebagai berikut:

̇ = = ̇ (W) ...(2.21)

Dimana:

̇ = Laju energi panas berguna (kJ/s)

̇ = Laju Energi penguap (kJ/s)

̇ = Laju massa air pada ata yang terbuang/menguap (kg/s) = Didapat dari tabel saturated water yang dimana diasumsikan suhu material yang dipanaskan (kal/gr)

b. Sumber Energi dari bahan bakar yang memasuki rak pengering ̇ secara matematis ditulis dalam persamaan sebagaimana berikut ini:

26

Dimana :

̇ = Laju energi bahan bakar yang dipergunakan (kJ/s)