ANALISA TERBENTUKNYA TEGANGAN SISA DAN ANALISA TERBENTUKNYA TEGANGAN SISA DAN

DEFORMASI PADA PENGELASAN PIPA BEDA JENIS DEFORMASI PADA PENGELASAN PIPA BEDA JENIS

MENGGUNAKAN METODE ELEMEN HINGGA MENGGUNAKAN METODE ELEMEN HINGGA

JURUSAN TEKNIK PERKAPALAN JURUSAN TEKNIK PERKAPALAN

FAKULTAS TEKNOLOGI KELAUTAN FAKULTAS TEKNOLOGI KELAUTAN

INSTITUT TEKNOLOGI SEPULUH NOPEMBER INSTITUT TEKNOLOGI SEPULUH NOPEMBER Disusun oleh :

Moh. Zaed Morna S Dosen Pembimbing : Ir. Budie Santosa, MT

Tugas Akhir

LATAR BELAKANG LATAR BELAKANG

Pengelasan pipa banyak digunakan pada bidang perkapalan, Pengelasan pipa banyak digunakan pada bidang perkapalan, offshore structure, boiler, pressure vessel, dan bidang konstruk offshore structure, boiler, pressure vessel, dan bidang konstruksi si lainnya.

lainnya.

PadaPada sistemsistem perpipaanperpipaan yang bekerjayang bekerja didi temperaturtemperatur tinggitinggi seringkali

seringkali diperlukandiperlukan penyambunganpenyambungan pipapipa--pipapipa yang yang mempunyaimempunyai perbedaan

perbedaan material propertismaterial propertis dandan sifatsifat fisiknya.fisiknya.

MasalahMasalah yang yang seringsering terjaditerjadi padapada pengelasanpengelasan adalahadalah timbulnyatimbulnya tegangan

tegangan sisasisa dandan deformasi.deformasi.

Salah satu cara untuk meminimalisasi deformasi dan tegangan sisaSalah satu cara untuk meminimalisasi deformasi dan tegangan sisa yang terjadi adalah dengan pemasangan tanggem.

yang terjadi adalah dengan pemasangan tanggem.

PERUMUSAN MASALAH PERUMUSAN MASALAH

Berapa Berapa besar besar tegangan tegangan sisa sisa yang yang terjadi terjadi pada pada pengelasan pengelasan pipa pipa beda beda jenis jenis ? ?

Bagaimana Bagaimana deformasi deformasi yang yang terjadi terjadi akibat akibat pengelasan

pengelasan pada pada sambungan sambungan pipa pipa beda beda jenis

jenis tersebut tersebut ? ?

Bagaimana Bagaimana posisi posisi pemasangan pemasangan tanggem tanggem yang

yang efektif efektif untuk untuk pengelasan pengelasan pipa pipa beda beda jenis

jenis ? ?

TUJUAN TUJUAN

Mengetahui Mengetahui besarnya besarnya tegangan tegangan sisa sisa yang yang terjadi

terjadi pada pada pengelasan pengelasan sambungan sambungan pipa pipa beda beda jenis

jenis. .

Mengetahui Mengetahui besarnya besarnya deformasi deformasi yang yang terjadi terjadi setelah

setelah pipa pipa mengalami mengalami pengelasan pengelasan . .

Mengetahui Mengetahui posisi posisi pemasangan pemasangan tanggem tanggem yang yang efektif

efektif pada pada pengelasan pengelasan pipa pipa beda beda jenis jenis , yang , yang memenuhi

memenuhi kriteria kriteria tegangan tegangan sisa sisa dan dan deformasi

deformasi yang yang dijinkan dijinkan . .

BATASAN MASALAH BATASAN MASALAH

PrProses Pengelasan yang digunakan adalah SMAW oses Pengelasan yang digunakan adalah SMAW ((Shielding Metal Arc WeldingShielding Metal Arc Welding))..

Spesifikasi Material yang digunakan adalah:Spesifikasi Material yang digunakan adalah:

A36 Carbon SteelA36 Carbon Steel

304L Stainless Steel304L Stainless Steel

SudutSudut posisiposisi pemasanganpemasangan tanggemtanggem yang yang digunakandigunakan adalah

adalah 180°180°, 120, 120°°, , dandan 9090°°..

Material Material tanggemtanggem adalahadalah 304L Stainless Steel 304L Stainless Steel dengandengan ukuran

ukuran 200 x 30 mm dan200 x 30 mm dan ketebalanketebalan 12 mm.12 mm.

SimulasiSimulasi dilakukandilakukan melaluimelalui pemodelanpemodelan dengandengan perangkat

perangkat lunaklunak menggunakanmenggunakan prinsipprinsip elemenelemen hingga.hingga.

MANFAAT MANFAAT

Mengetahui faktorMengetahui faktor--faktor yang mempengaruhi faktor yang mempengaruhi terjadinya deformasi dan tegangan sisa akibat terjadinya deformasi dan tegangan sisa akibat proses pengelasan.

proses pengelasan.

MemMemperoleh peroleh posisiposisi pemasanganpemasangan tanggemtanggem yang yang terbaikterbaik untuk meminimaluntuk meminimalisirisir deformasi dan deformasi dan

tegangan sisa yang terjadi sehingga diperoleh hasil tegangan sisa yang terjadi sehingga diperoleh hasil pengelasan yang paling baik.

pengelasan yang paling baik.

TEGANGAN SISA TEGANGAN SISA

Terbentuknya

Terbentuknya tegangantegangan sisasisa (Wiryosumarto(Wiryosumarto, 1996), 1996)

DEFORMASI DEFORMASI

(a) Struktur(a) Struktur kristalkristal mengalamimengalami tegangantegangan tariktarik ; (b) Tidak; (b) Tidak adaada tegangan

tegangan ; (c) Struktur; (c) Struktur kristalkristal mengalamimengalami tegangantegangan tekantekan (Amarna(Amarna, 1988), 1988)

PrProsesoses deformasideformasi dimulaidimulai daridari perubahanperubahan strukturstruktur kristalkristal didi dalam

dalam material material karenakarena bebanbeban daridari luarluar sebelumsebelum akhirnyaakhirnya berdampak

berdampak padapada perubahanperubahan dimensidimensi materialmaterial

Metode

Metode Elemen Elemen Hingga Hingga

KonsepKonsep dasardasar metodemetode elemenelemen hinggahingga adalahadalah diskritisasi

diskritisasi yaituyaitu pembagianpembagian suatusuatu material material menjadimenjadi elemen

elemen--elemenelemen kecilkecil sehinggasehingga lebihlebih memudahkanmemudahkan dalam

dalam melakukanmelakukan perhitunganperhitungan..

PembagianPembagian material menjadimaterial menjadi elemenelemen-elemen-elemen kecilkecil dilakukan

dilakukan dengandengan software software ANSYS 11.0ANSYS 11.0

Spesifikasi

Spesifikasi Material Material

Stainless Steel Stainless Steel

–– 304L Stainless Steel304L Stainless Steel

–– Diameter luarDiameter luar = 203 mm= 203 mm –– TebalTebal = 8,8 mm= 8,8 mm

–– PanjangPanjang = 175 mm= 175 mm Carbon Steel

Carbon Steel

–– A36 Carbon SteelA36 Carbon Steel

–– Diameter luarDiameter luar = 203 mm= 203 mm –– TebalTebal = 8,8 mm= 8,8 mm

–– PanjangPanjang = 175 mm= 175 mm Filler Metal

Filler Metal

–– 309L Filler Wire309L Filler Wire

Parameter

Parameter Pengelasan Pengelasan

Besar arus listrik Besar arus listrik = = 180180 AmpereAmpere

Kecepatan Kecepatan pengelasanpengelasan = = 55 mm/smm/s

Tegangan listrikTegangan listrik = = 2424 VoltVolt

ProsesProses pengelasanpengelasan = SMAW= SMAW

EfisiensiEfisiensi pengelasanpengelasan = 85 %= 85 %

Diameter Diameter ElektrodeElektrode = 2,6 mm= 2,6 mm

FLOWCHART METODOLOGI FLOWCHART METODOLOGI

Pemodelan Pemodelan

Mulai Studi Literatur

Analisa thermal (transient)

Pemodelan valid ? Analisa Struktur

(statis)

Pemodelan menggunakan ukuran tanggem pada posisi 1800, 1200, dan 900

Analisa Hasil dan Pembahasan Penulisan Laporan

selesai

Tidak Tidak YaYa

Validasi Validasi Hoop Stress Hoop Stress

-200 -150 -100 -50 0 50 100 150 200

-0.03 -0.02 -0.01 0 0.01 0.02 0.03

Jarak dari Weld Center (m)

Stress (MPa)

ANSYS Tugas Akhir Penelitian S. Nadimi

Validasi

Validasi Model Model

Kurva

Kurva Hoop Stress penelitianHoop Stress penelitian

S. NadimiS. Nadimi PerbandinganPerbandingan hasilhasil TugasTugas AkhirAkhir dengandengan penelitian

penelitian S. S. NadimiNadimi

Validasi Validasi Axial Stress Axial Stress

Validasi

Validasi Model Model

Kurva

Kurva Axial Stress Axial Stress penelitianpenelitian

S. NadimiS. Nadimi PerbandinganPerbandingan hasilhasil TugasTugas AkhirAkhir dengandengan penelitian

penelitian S. S. NadimiNadimi

-400 -300 -200 -100 0 100 200 300

-0.03 -0.02 -0.01 0 0.01 0.02 0.03

Jarak dari Weld Center (m)

Stress (MPa)

ANSYS Tugas Akhir Penelitian S. Nadimi

Faktor

Faktor yang yang menyebabkan menyebabkan perbedaan perbedaan hasil hasil Tugas Tugas Akhir

Akhir dengan dengan penelitian penelitian S. Nadimi S. Nadimi

Penggunaan

Penggunaan layer layer pengelasanpengelasan berbedaberbeda.. Perbedaan

Perbedaan masukanmasukan panaspanas (heat input) (heat input) padapada weld weld metal.

metal.

Variasi

Variasi posisi posisi pemasangan pemasangan tanggem tanggem

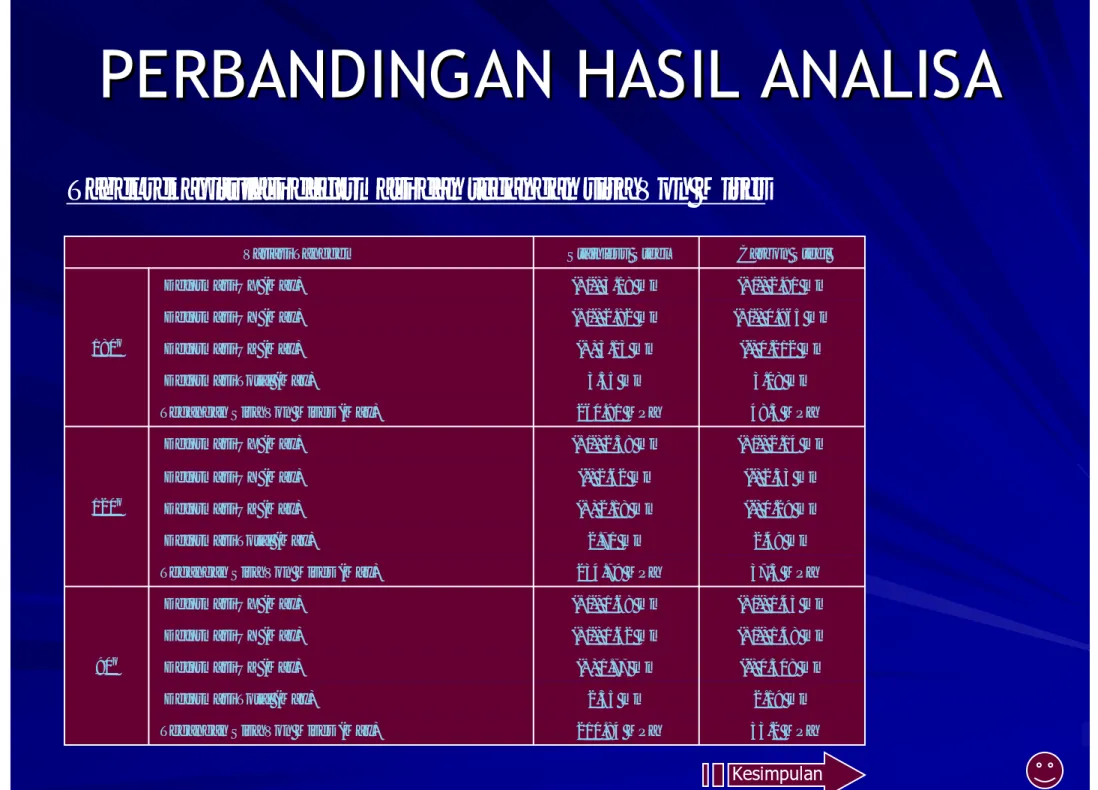

PERBANDINGAN HASIL ANALISA PERBANDINGAN HASIL ANALISA

Tabel rekapitulasi deformasi dan tegangan sisa Von Mises

33.2 MPa 210.84 MPa

Tegangan Sisa Von Mises (Max)

2.19 mm 2.35 mm

Deformasi Total (Max)

(-) 0.308 mm (+) 1.77 mm

Deformasi UZ (Max)

(+/-) 1.48 mm (+/-) 1.62 mm

Deformasi UY (Max)

(+/-) 1.45 mm (+/-) 1.68 mm

Deformasi UX (Max)

90o

37.5 MPa 234.79 MPa

Tegangan Sisa Von Mises (Max)

2.49 mm 2.71 mm

Deformasi Total (Max)

(-) 0.29 mm (+) 2.18 mm

Deformasi UZ (Max)

(-) 2.33 mm (-) 2.62 mm

Deformasi UY (Max)

(+/-) 2.14 mm (+/-) 2.38 mm

Deformasi UX (Max)

120o

48.3 MPa 260.91 MPa

Tegangan Sisa Von Mises (Max)

3.08 mm 3.35 mm

Deformasi Total (Max)

(-) 0.212 mm (+) 3.13 mm

Deformasi UZ (Max)

(+/-) 0.965 mm (+/-) 2.82 mm

Deformasi UY (Max)

(+/-) 2.91 mm (+/-) 3.18 mm

Deformasi UX (Max)

180o

Carbon Steel Stainless Steel

Variasi Tanggem

Kesimpulan

KESIMPULAN KESIMPULAN

SemakinSemakin banyak tanggem maka deformasi semakin kecil dan tegangan banyak tanggem maka deformasi semakin kecil dan tegangan sisa lebih merata tersebar pada daerah

sisa lebih merata tersebar pada daerah-daerah yang terpasang tanggem. -daerah yang terpasang tanggem.

Namun pengerjaannya semakin sulit karena akan mengganggu proses Namun pengerjaannya semakin sulit karena akan mengganggu proses pengelasan

pengelasan

Pada variasi 1 (pemasangan 2 tanggem, jarak tanggem 180°Pada variasi 1 (pemasangan 2 tanggem, jarak tanggem 180°), hasilnya), hasilnya tidak

tidak memenuhimemenuhi karenakarena tegangantegangan sisasisa maksimummaksimum padapada stainless steel stainless steel melebihi

melebihi yield yield stressnyastressnya (σ(σmaxmax = 260,91 = 260,91 MPaMPa > σ> σyieldyield = 246 = 246 MPaMPa))

PadaPada variasivariasi 2 dan2 dan 3 hasilnya3 hasilnya memenuhimemenuhi karenakarena tegangantegangan sisasisa maksimummaksimum yang

yang terjaditerjadi tidaktidak melebihimelebihi yield stress keduayield stress kedua material baikmaterial baik stainless steel stainless steel maupun

maupun carbon steel, selaincarbon steel, selain ituitu perbedaanperbedaan deformasideformasi keduakedua variasivariasi tersebut

tersebut tidaktidak terlaluterlalu besarbesar

PemilihanPemilihan posisiposisi pemasanganpemasangan tanggemtanggem terbaikterbaik dipilihdipilih variasivariasi 2 2

((pemasangan 3 tanggem, jarak tanggem 120°pemasangan 3 tanggem, jarak tanggem 120°), ), Dimana tegangan sisa Dimana tegangan sisa maksimum yang terjadi pada stainless steel sebesar 234,79 MPa da

maksimum yang terjadi pada stainless steel sebesar 234,79 MPa dan pada n pada carbon steel sebesar 37,5 MPa. Sedangkan deformasi total yang te

carbon steel sebesar 37,5 MPa. Sedangkan deformasi total yang terjadi rjadi pada stainless steel sebesar 2,71 mm dan pada carbon steel sebes

pada stainless steel sebesar 2,71 mm dan pada carbon steel sebesar 2,49 ar 2,49 mm.mm.

SEKIAN SEKIAN

TERIMA KASIH

TERIMA KASIH

DAFTAR ISI DAFTAR ISI

z Latar Belakang

z Perumusan Masalah

z Tujuan

z Batasan Masalah

z Tegangan Sisa

z Deformasi

z Metode Elemen Hingga

z Material Propertis

z Variasi Pemasangan Tanggem

z Pemodelan Termal

z Pemodelan Struktural

z Elemen Solid 90

z Heat Flux

z Validasi model

z Tegangan Von Mises

z Perbandingan Hasil Analisa

z Kesimpulan

TEGANGAN SISA TEGANGAN SISA

Terbentuknya

Terbentuknya tegangantegangan sisasisa (Wiryosumarto(Wiryosumarto, 1996), 1996)

Tegangan

Tegangan Sisa Sisa

PadaPada waktuwaktu pengelasanpengelasan daerahdaerah lasanlasan mengalamimengalami pengembangan

pengembangan termal, termal, sedangkansedangkan bagianbagian yang dinginyang dingin tidaktidak berubah

berubah sehinggasehingga terbentukterbentuk penghalangpenghalang pengembanganpengembangan

PenghalangPenghalang iniini menyebabkanmenyebabkan pereganganperegangan dandan perubahanperubahan bentuk

bentuk selainselain ituitu jugajuga akanakan menyebabkanmenyebabkan timbulnyatimbulnya tegangan

tegangan dalamdalam yang yang terjebakterjebak dalamdalam materialmaterial

TeganganTegangan dalamdalam iniini adalahadalah tegangantegangan yang yang bekerjabekerja padapada material

material meskipunmeskipun tidaktidak adaada gayagaya yang bekerjayang bekerja padapada material

material tersebuttersebut. . TeganganTegangan iniini yang dinamakanyang dinamakan tegangantegangan sisasisa

Deformasi padaDeformasi pada pengelasanpengelasan disebabkan karena adanya proses disebabkan karena adanya proses pemuaian dan penyusutan yang tidak seragam

pemuaian dan penyusutan yang tidak seragam dari weld metal dari weld metal dan bagian base metal yang terkena pengaruh panas selama dan bagian base metal yang terkena pengaruh panas selama

siklus pemanasan dan pendinginan dari proses pengelasan siklus pemanasan dan pendinginan dari proses pengelasan

FaktorFaktor yang mempengaruhiyang mempengaruhi deformasideformasi ::

1. Jumlah Welding Pass,,

2. Welding Sequence

2. Derajat pengekangan

3. Detail sambungan

Deformasi

Deformasi

Finite Element Methods with

Finite Element Methods with Ansys Ansys

Preprocessing Phase Preprocessing Phase

-- MembagiMembagi bendabenda menjadimenjadi beberapabeberapa elemenelemen dandan node yang node yang berhingga

berhingga ( sesuai( sesuai meshing )meshing )

-- MengasumsikanMengasumsikan pendekatanpendekatan terhadapterhadap perilakuperilaku bendabenda (pemilihan(pemilihan elemen

elemen dandan bentukbentuk bebanbeban <=> <=> nilainilai k)k)

-- PenentuanPenentuan rumusrumus stiffenesstiffenes matrikmatrik (k) (k) dandan keseimbangankeseimbangan gayagaya yang yang terjadi

terjadi tiaptiap nodenode

-- MenyusunMenyusun keseimbangankeseimbangan gayagaya dandan matrikmatrik stiffenesstiffenes keke matrikmatrik global

global

-- MenerapkanMenerapkan kondisikondisi batasbatas dandan bebanbeban

-- MengembangkanMengembangkan persamaanpersamaan untukuntuk tiaptiap elemenelemen {R} = [K]{u} – {F}

{Reaction matrix}=[Stiffeness matrix]{Displacement matrix}- {Load Matrix}

Solution Phase Solution Phase

-- MemasukkanMemasukkan nilai-nilai-nilainilai konstantakonstanta yang yang kitakita masukkanmasukkan keke dalamdalam persamaan

persamaan yang dibutuhkanyang dibutuhkan

-- MenghitungMenghitung nilainilai k (matrikk (matrik kekakuankekakuan) ) untukuntuk masingmasing-masing-masing elemen

elemen

-- MenyusunMenyusun k k setiapsetiap elemenelemen untukuntuk mendapatkanmendapatkan k globalk global -- MemasukkanMemasukkan kondisikondisi batasbatas dandan besarnyabesarnya bebanbeban

-- MenghitungMenghitung semuasemua reaksireaksi yang dihasilkanyang dihasilkan oleholeh bebanbeban tersebuttersebut seperti

seperti displacement, tegangandisplacement, tegangan, , reganganregangan, , gayagaya reaksireaksi, dll, dll Untuk

Untuk transient heat transfer :transient heat transfer :

[C]{T}+[K]{T} = {F}

[C]{T}+[K]{T} = {F}

[heat storage matrix] + [conductance

[heat storage matrix] + [conductance matrix]{temperaturematrix]{temperature matrix} = matrix} = {thermal load matrix}

{thermal load matrix}

Material

Material Propertis Propertis

PEMODELAN THERMAL

PEMODELAN THERMAL

Modelling

Modelling

zMeshing

Pemodelan

Pemodelan Thermal Thermal

Apply Heat Flux on Elements zz Boundary Condition Boundary Condition (Convection)

(Convection)

Pemodelan

Pemodelan Thermal Thermal

PEMODELAN STRUCTURAL

PEMODELAN STRUCTURAL

z Loading from thermal analysis

Boundary Condition Boundary Condition (Constraint)

(Constraint)

Pemodelan

Pemodelan Structural Structural

ElemenElemen 3-3-D yang D yang merupakanmerupakan versiversi lebihlebih tinggitinggi daridari elemen

elemen Solid 70 yang Solid 70 yang hanyahanya memilkimemilki 8 node.8 node.

ElemenElemen Solid 90 memilikiSolid 90 memiliki 20 node 20 node dengandengan satusatu derajat

derajat kebebasankebebasan temperaturtemperatur padapada setiapsetiap node.node.

KarenaKarena memilikimemiliki 20 node 20 node makamaka Solid 90 compatible Solid 90 compatible ((cocok) cocok) digunakandigunakan untukuntuk analisaanalisa temperaturtemperatur sepertiseperti transient analysis

transient analysis dandan cukupcukup bagusbagus digunakandigunakan untukuntuk bentuk

bentuk melengkungmelengkung sepertiseperti halnyahalnya pipapipa..

Elemen

Elemen Solid 90 Solid 90

¾¾ QQ = = ήή U IU I

¾¾ AAff = b x v x t= b x v x t

¾¾ tt = p / v= p / v

¾¾ AAee = 1/4(= 1/4(ππDD2)

¾ A1 = p x l

¾ qe = Q/Ae

¾ q1 = qe(A1/AAff)

Heat Flux

Dimana Dimana,,

QQ = Heat Input = Heat Input efektifefektif busurbusur (Watt)(Watt)

AAff = Luasan= Luasan flux yang dihasilkanflux yang dihasilkan elektrodaelektroda (mm²)(mm AAe = Luas penampang elektroda (mm²)

AA11 = Luas= Luas permukaanpermukaan 1 elemen1 elemen (mm²)

q11 = Heat Flux yang digunakan= Heat Flux yang digunakan (Watt/mm²)( ήή = Efisiensi= Efisiensi pengelasanpengelasan

UU = Voltage (Volt)= Voltage (Volt)

II = Kuat= Kuat arusarus (Ampere)(Ampere)

bb = Lebar= Lebar kampuhkampuh laslas (mm)(mm)

vv = Kecepatan= Kecepatan PengelasanPengelasan (mm/dtk(mm/dtk)) tt = Waktu= Waktu pengelasanpengelasan per elemenper elemen (dtk(dtk)) pp = Panjang= Panjang elemenelemen (mm)(mm)

ll = Lebar= Lebar elemenelemen (mm)(mm)

DD = Diameter elektroda= Diameter elektroda (mm)(mm)

•• KelilingKelilingluarluarpipapipa = = ππx x DDluarluar

= = ππx 203 mmx 203 mm

= 637.74 mm

= 637.74 mm

•• PembagianPembagianelemenelemen = 40 elemen= 40 elemen

•• PanjangPanjang1 elemen1 elemen = 637.74/40= 637.74/40

= 15.94 mm

= 15.94 mm

•• WaktuWaktupengelasanpengelasan 1 elemen1 elemen = 15.94/v= 15.94/v

= 15.94/5

= 15.94/5

= 3.19

= 3.19 ≈≈ 3 dtk/elemen3 dtk/elemen

•• QQ = = ήήU IU I

= 85% x 24 x 180

= 85% x 24 x 180

= 3672 Watt

= 3672 Watt

•• AAff = b x v x t= b x v x t

= 10 x 5 x 3

= 10 x 5 x 3

= 150 mm

= 150 mm²²

•

• AAee = 1/4(= 1/4(πDπD2)

= 1/4(π1/4(π x 2.6x 2.62)

= 5.31 mm²

• A1 = p x l

= 15.94 x 2.16

= 34.46 mm²

Perhitungan Heat Flux untuk layer 1

• qe = Q/Ae

= 3672/5.31

= 691.53 Watt/mm²

• q1 = qe(A1/AAff)

= 691.53 (34.46/150)

= 158.85 Watt/mm²

= 1.59 x 108 Watt/m² Dengan

Dengan caracara yang yang samasama didapatkandidapatkan heat flux untukheat flux untuk ::

•• Layer 2 = 1.51 x 10Layer 2 = 1.51 x 1088 Watt/mWatt/m²²

•• Layer 3 = 2.03 x 10Layer 3 = 2.03 x 1088 Watt/mWatt/m²²

¾¾ BerdasarkanBerdasarkan ANSYS Theory Reference, ANSYS Theory Reference, tegangantegangan Von Von Mises

Mises merupakanmerupakan tegangantegangan sisasisa total yang total yang terjaditerjadi padapada struktur

struktur..

¾¾ PerumusanPerumusan tegangantegangan sisasisa Von Von MisesMises adalahadalah ::

σσee = (1/2[(= (1/2[(σσxx--σσyy))22+(+(σσyy--σσzz))22+(+(σσzz--σσxx))22+6(+6(σσ22xyxy++σσ22yzyz++σσ22xzxz)]))])1/21/2 Dimana

Dimana ::

σσee = = TeganganTegangan Von Von MisesMises

Von Mises Stress

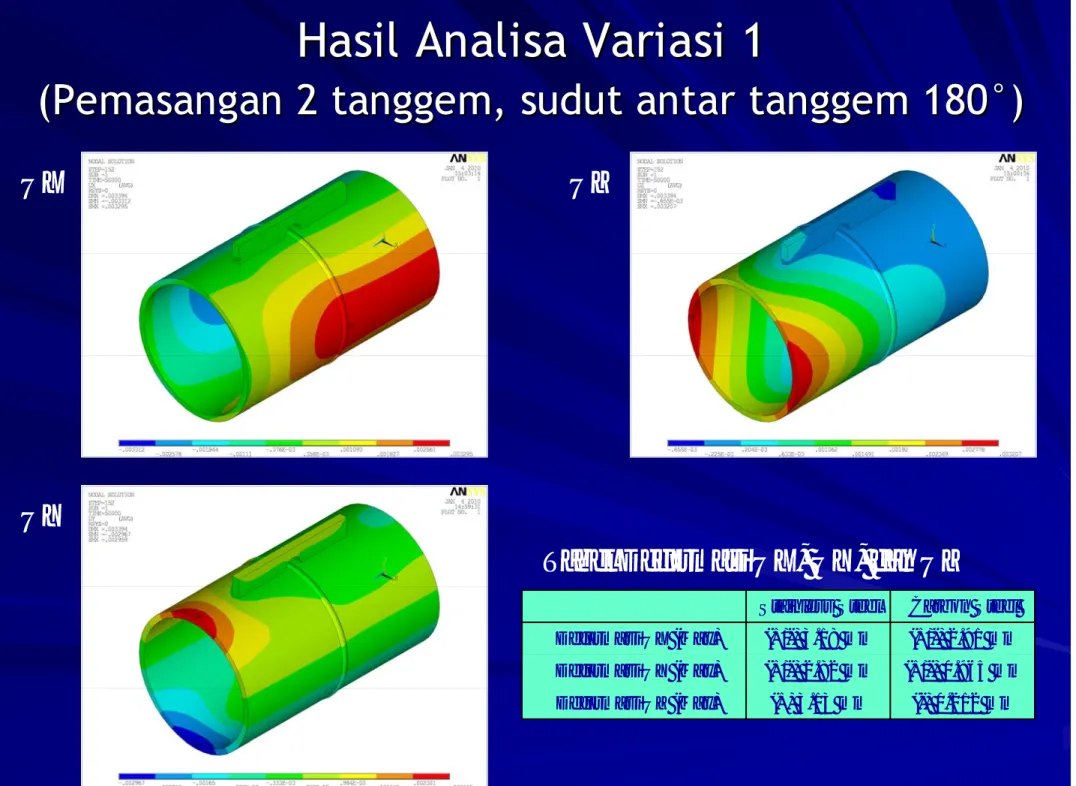

Hasil

Hasil Analisa Analisa Variasi Variasi 1 1

σ Von Misesmax = 261 MPa σ Von Misesmin = 27,7 MPa

σ Von Misesmax pada Stainless Steel = 260,91 MPa σ Von Misesmin pada Carbon steel = 48,3 MPa

( ( Pemasangan Pemasangan 2 2 tanggem tanggem , , sudut sudut antar antar tanggem tanggem 180 180 ° ° ) )

Tabel Deformasi UX, UY, dan UZ UX

UY

UZ

(-) 0.212 mm (+) 3.13 mm

Deformasi UZ (Max)

(+/-) 0.965 mm (+/-) 2.82 mm

Deformasi UY (Max)

(+/-) 2.91 mm (+/-) 3.18 mm

Deformasi UX (Max)

Carbon Steel Stainless Steel

( ( Pemasangan Pemasangan 2 2 tanggem tanggem , , sudut sudut antar antar tanggem tanggem 180 180 ° ° ) )

Hasil

Hasil Analisa Analisa Variasi Variasi 1 1

U-SUMmax = 3,39 mm U-SUMmax pada Stainless steel = 3,35 mm U-SUMmax pada Carbon steel = 3,08 mm

( ( Pemasangan Pemasangan 2 2 tanggem tanggem , , sudut sudut antar antar tanggem tanggem 180 180 ° ° ) )

Hasil

Hasil Analisa Analisa Variasi Variasi 1 1

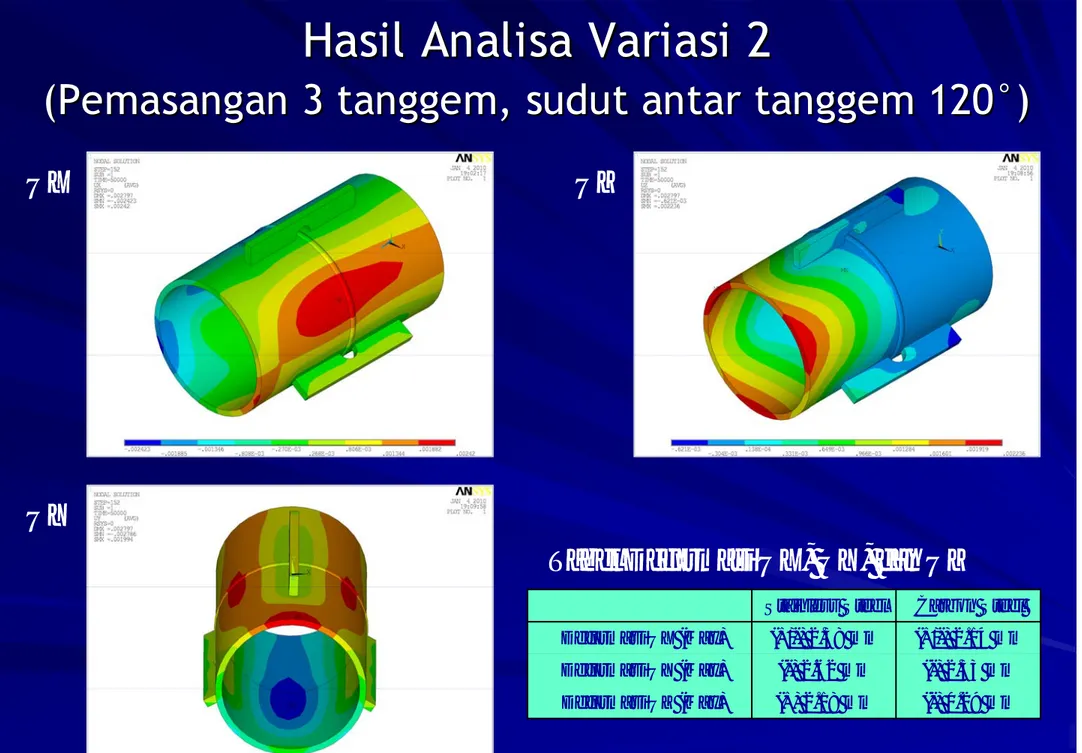

σ Von Misesmax = 235 MPa σ Von Misesmin = 16,2 MPa

σ Von Misesmax pada Stainless Steel = 234,79 MPa σ Von Misesmin pada Carbon steel = 37,5 MPa

( ( Pemasangan Pemasangan 3 3 tanggem tanggem , , sudut sudut antar antar tanggem tanggem 120 120 ° ° ) )

Hasil

Hasil Analisa Analisa Variasi Variasi 2 2

Tabel Deformasi UX, UY, dan UZ UX

UY

UZ

(-) 0.29 mm (+) 2.18 mm

Deformasi UZ (Max)

(-) 2.33 mm (-) 2.62 mm

Deformasi UY (Max)

(+/-) 2.14 mm (+/-) 2.38 mm

Deformasi UX (Max)

Carbon Steel Stainless Steel

( ( Pemasangan Pemasangan 3 3 tanggem tanggem , , sudut sudut antar antar tanggem tanggem 120 120 ° ° ) )

Hasil

Hasil Analisa Analisa Variasi Variasi 2 2

U-SUMmax = 2,79 mm U-SUMmax pada Stainless steel = 2,71 mm U-SUMmax pada Carbon steel = 2,49 mm

( ( Pemasangan Pemasangan 3 3 tanggem tanggem , , sudut sudut antar antar tanggem tanggem 120 120 ° ° ) )

Hasil

Hasil Analisa Analisa Variasi Variasi 2 2

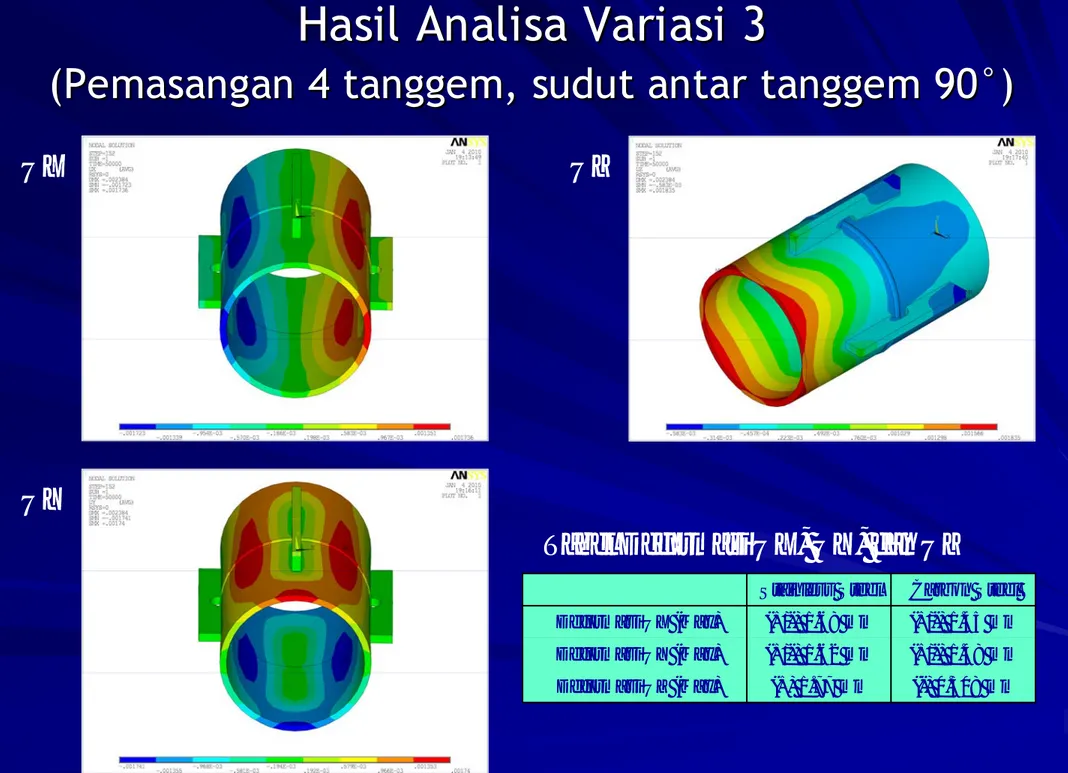

σ Von Misesmax = 211 MPa σ Von Misesmin = 13,1 MPa

σ Von Misesmax pada Stainless Steel = 210,84 MPa σ Von Misesmin pada Carbon steel = 33,2 MPa

( ( Pemasangan Pemasangan 4 4 tanggem tanggem , , sudut sudut antar antar tanggem tanggem 90 90 ° ° ) )

Hasil

Hasil Analisa Analisa Variasi Variasi 3 3

Tabel Deformasi UX, UY, dan UZ UX

UY

UZ

(-) 0.308 mm (+) 1.77 mm

Deformasi UZ (Max)

(+/-) 1.48 mm (+/-) 1.62 mm

Deformasi UY (Max)

(+/-) 1.45 mm (+/-) 1.68 mm

Deformasi UX (Max)

Carbon Steel Stainless Steel

( ( Pemasangan Pemasangan 4 4 tanggem tanggem , , sudut sudut antar antar tanggem tanggem 90 90 ° ° ) )

Hasil

Hasil Analisa Analisa Variasi Variasi 3 3

( ( Pemasangan Pemasangan 4 4 tanggem tanggem , , sudut sudut antar antar tanggem tanggem 90 90 ° ° ) )

Hasil

Hasil Analisa Analisa Variasi Variasi 3 3

U-SUMmax = 2,38 mm

U-SUMmax pada Stainless steel = 2,35 mm U-SUMmax pada Carbon steel = 2,19 mm