KATA PENGANTAR

Puji dan syukur penulis panjatkan atas kehadirat Allah SWT Tuhan Yang Maha Esa yang telah member petunjuk dan kekuatan sehingga penulis dapat menyelesaikan makalah ini yang berjudul “MAKALAH MIXING”

Penulis menyadari sepenuhnya bahwa susunan dan materi yang terkandung di dalam makalah ini belumlah sempurna. Untuk itu saran dan kritik yang sifatnya membangun selalu penulis harapkan dengan senang hati dari semua pihak demi kesempurnaan makalah ini.

Insya Allah makalah ini dapat membawa pemahaman dan pengetahuan bagi kita semua tetang proses mixing dalam bidang pengolahan pangan sebagai modal dalam mata kuliah mesin dan peralatan industri pangan.

Bandung, Juni 2016

Penulis

DAFTAR ISI

KATA PENGANTAR...i DAFTAR ISI... ii

BAB I... 1

PENDAHULUAN...1

BAB II... 3

TINJAUAN PUSTAKA...3

BAB III... 12

SPESIFIKASI DAN PRINSIP KERJA MESIN...12

BAB IV... 28 KESIMPULAN...28 BAB V... 29 DAFTAR PUSTAKA...29 BAB I PENDAHULUAN 1.1 Latar Belakang

Suatu industri yang memproduksi suatu produk pasti melakukan proses pencampuran dari satu bahan dengan bahan lain, baik bahan padat dengan padat. Padat dengan cair. Proses pencampuran merupakan suatu proses yang penting dilakukan dalam industri, bahkan mesin pencampur ditemukan di hampir semua industri pengolahan pangan maupun non pangan mulai dari pencampuran yang sederhana sampai pencampuran yang rumit seperti pada industri farmasi. Mesin pencampur dapat digolongkan dalam kategori mesin pengolah dalam suatu industri yang menunjang proses pengolahan bahan menjadi produk.

Pencampuran adalah suatu operasi yang menggabungkan dua macam atau lebih komponen bahan yang berbeda hingga tercapai suatu keseragaman. Tujuan dari pencampuran adalah bergabungnya bahan menjadi suatu campuran yang sedapat mungkin memiliki penyebaran yang sempurna atau sama. Tujuan operasi pencampuran adalah bergabungnya bahan menjadi suatu campuran homogen yang sedapat mungkin memiliki kesamaan penyebaran yang sempurna.

Tujuan operasi pencampuran adalah bergabungnya bahan mrnjadi suatu campuran yang sedapat mungkin memiliki kesamaan penyebaran yang semurna. Berhubung secara fisik bahan-bahan yang ada di alam tersedia dalam berbagai bentuk fasa,

maka secara teoritis banyak sekali variasi pencampuran bahan yang mungkin timbul. Peralatan pencampuran mempunyai pemanfaatan yang bermacam-macam. Untuk menentukan jenis dari alat pencampur tergantung pada jenis bahan yang akan di campurkan (cairan, padatan, atau gas), kecepatan alat yang diinginkan serta kekentalan dari suatu bahan tersebut. Oleh karena itu, perlu dipelajari macam-macam peralatan pencampuran yang ada pada laboratorium , antara lain molen mixer dan ribbon mixer. Sehingga dalam melakukan proses pencampuran dapat menggunakan peralatan pencampuran yang sesuai dengan bahan yang digunakan.

1.2 Rumusan Masalah

Berdasarkan latar belakang di atas maka dapat diajukan beberapa rumusan masalah, antara lain :

1. Apa yang dimaksud dengan proses mixing atau pencampuran?

2. Bagaimana tujuan dari proses mixing tersebut?

3. Bagaimana mekanisme proses mixing tersebut terjadi?

4. Apa saja jenis-jenis metode pencampuran?

5. Faktor-faktor apa saja yang berkaitan dengan proses mixing dari suatu bahan

pangan?

6. Apa saja contoh mesin dari peralatan mixing dan bagaimana spesifikasi dan

prinsip kerjanya?

7. Apa saja contoh aplikasi peralatan mixing dalam proses pengolahan pada industri pangan ?

1.3 Tujuan

Adapun tujuan yang diperoleh dari rumusan masalah tersebut adalah :

1. Untuk mengetahui pengertian dari proses mixing

2. Untuk mengetahui tujuan dari proses mixing

3. Untuk mengetahui mekanisme proses mixing

4. Untuk mengetahui jenis-jenis metode dalam proses pencampuran

5. Untuk mengetahui faktor-faktor yang berkaitan dalam proses mixing dari

6. Untuk mengetahui contoh mesin dari peralatan mixing dan spesifikasi beserta

prinsip kerjanya

7. Untuk mengetahui contoh aplikasi peralatan mixing dalam proses pengolahan pada industri pangan

1.4 Manfaat

Manfaat yang dapat kita petik dari makalah ini adalah agar kita dapat mengetahui bagaimana proses dan prinsip kerja dari mesin peralatan yang berkaitan dengan mixing sehingga kita dapat mengaplikasikannya di industri-industri yang berkaitan dengan pengolahan pangan.

BAB II

TINJAUAN PUSTAKA 2.1 Pengertian Mixing

Mixer merupakan salah satu alat pencampuran dalam sistem emulsi sehingga menghasilkan suatu dispersi yang seragam atau homogen. Terdapat dua jenis mixer yang berdasarkan jumlah propelernya (turbin), yaitu mixer dengan satu propeller dan mixer dengan dua propeller. Mixer dengan satu propeller adalah mixer yang biasanya digunakan untuk cairan dengan viskositas rendah. Sedangkan mixer dengan dua popiller umumnya digunakan pada cairan dengan viskositas tinggi. Hal ini karena satu propeller tidak mampu mensirkulasikan keseluruhan massa dari bahan pencampur(emulsi), selain itu ketinggian emulsi bervariasi dari waktu ke waktu. (Suryani, dkk.,2002).

Mixer adalah operasi unit dimana campuran yang seragam diperoleh dari dua atau lebih campuran komponen dengan mendispersikan satu dengan yang lainnya. Komponen yang lebih besar biasanya disebut fase kontinue dan komponen yang lebih kecil disebut fase terdispersi dengan analogi emulsi, tetapi hal ini tidak berarti emulsifikasi dapat digunakan dalam konteks ini. Mixing atau pencampuran tidak memiliki efek pegawet, namun mixing ini dimaksudkan semata-mata sebagai alat bantu pengolahan atau untuk mengubah kualitas makanan. Mixing ini memiliki aplikasi yang sangat luas dibanyak industri makanan dimana mixing ini

digunakana untuk menggabungkan bahan-bahan untuk mencapai sifat fungsional yang berbeda atau karakteristik sensorik. (Fellows, 2000).

Mixer merupakan proses mencampurkan satu atau lebih bahan dengan menambahkan satu bahan ke bahan lainnya sehingga membuat suatu bentuk yang seragam dari beberapa konstituen baik cair-padat, padat-padat, maupun cair-gas. Komponen yang jumlahnya lebih banyak disebut fasa kontinue dan yang lebih sedikit disebut disebut fase disperse. (Fellows, 1988).

2.2 Tujuan Pencampuran

• Menghasilkan campuran bahan dengan komposisi tertentu dan homogen

• Mempertahankan kondisi campuran selama proses kimia dan fisika agar

tetap homogen, mempunyai luar permukaan kontak antar komponen yang besar, menghilangkan perbedaan konsentrasi dan perbedaan suhu, mempertukarkan panas, mengeluarkan secara merata gas-gas dan uap-uap yang timbul

• Menghasilkan bahan setengah jadi agar mudah diolah pada proses elanjutnya atau menghasilkan produk akhir yang baik.

Tujuan lain dari pencampuran adalah mengurangi ketidaksamaan atau ketidakrataan dalam komposisi, temperatur atau sifat-sifat lain yang terdapat dalam suatu bahan atau terjadinya homogenisasi, kebersamaan dalam setiap titik dalam pencampuran.

2.3 Proses Pencampuran

Proses pencampuran dalam fase cair dilandasi oleh mekanisme perpindahan momentum didalam aliran turbulen. Pada aliran turbulen, pencampuran terjadi pada 3 skala yang berbeda, yaitu :

1. Pencampuran sebagai akibat aliran cairan secara keseluruhan (bulk flow) yang disebut mekanisme konvektif.

2. Pencampuran karena adanya gumpalan-gumpalan fluida yang terbentuk dan tercampakkan didalam medan aliran yang dikenal sebagai eddies, sehingga mekanisme pencampuran ini disebut eddy diffusion.

3. Pencampuran karena gerak molekuler yang merupakan mekanisme pencampuran difusi.

Ketiga mekanisme terjadi secara bersama-sama, tetapi yang paling menentukan adalah eddy diffusion. Mekanisme ini membedakan pencampuran dalam keadaan turbulen dari pada pencampuran dalam medan alir laminer. Sifat fisik fluida yang berpengaruh pada proses pengadukan adalah densitas dan viskositas.

Ketika makanan dicampur, ada beberapa aspek yang berbeda untuk aplikasi industri pencampuran lainnya, yaitu :

• Pencampuran digunakan terutama untuk mengembangkan karakteristik produk yang diinginkan bukan sekedar memastikan homogenitas

• Multi komponen yang melibatkan bahan-bahan dari sifat fisik yang berbeda dan jumlah

• Melibatkan viskositas tinggi atau cairan non newtonian

• Beberapa komponen rapuh dan russak karena pencampuran yang berlebihan

• Hubungan yang kompleks antara pla pencampuran dan karakteristik produk. (Fellows, 2000)

2.4 Jenis-jenis Pencampuran

a. Pencampuran bahan padat-padat

Pencampuran dua atau lebih dari bahna padat banyak dijumpai yang akan menghasilkan produk komersial industri kimia. Contohnya pencampuran bahan pewarna dengan bahan pewarna lainnya atau dengan bahan penolong untuk menghasilkan nuansa warna tertentu atau warna yang cemerlang. Alat yang digunakan berupa bejana yang berputar atau berkedudukan tetap tapi mempunyai perlengkapan pencampur yang berputar, atau pneumatik.

b. Pencampuran bahan cair-gas

Untuk proses kimia dan fisika tertentu gas harus dimasukkan kedalam cairan, artinya cairan dicampur secara sempurna dengan bahan-bahan berbentuk gas. Contohnya proses hidrogenasi, khorinasi, dan fosfogenasi.

c. Pencampuran bahan cair-padat

Pencampuran cairan dengan padatan akan menghasilkan suspensi, tetapi bila kelarutan padatan dalam cairan tersebut cukup besar akan terbentuk larutan. Pelarutan adalah suatu proses mencampurkan bahan padat kedalam cairan.

Tujuan pencampuran cair-cair untuk mempersiapkan atau melangsungkan proses-proses kimia dan fisika serta juga untuk membuat produk akhir yang komersial. Contohnya dalam pembuatan sirup, obat tetes dan larutan injeksi.

e. Pencampuran gas-padat

Proses pencampuran gas-padat biasanya digunakan misal pada pengangkutan puing secara pneumatic, pada pembakaran serbuk pemadam api. Pada pencampuran ini akan terbentuk debu maupun asap.

f. Pencampuran gas-gas

Pencampuran gas dengan gas lain terutama dilakukan pada pembuatan campuran bahan bakar yang berbentuk gas dalma alat pembakar dengan gas. Misalnya campuran bahan bakar- udara.

g. Pencampuran padat-gas

Pencampuran bahan padat dengan gas terjadi misalnya pada proses pengeringan, pemanggangan, ataupun pembakaran bahan-bahan padat. Permukaan kontak bahan padat dengan gas selalu diusahakan seluas mungkin dengan maksud ini bahan padat dialiri, ditembus atau dihanyutkan oleh gas, disemprotkan atau difluidasikan. (Husni Lubis, Ahmad, 2012)

Selain yang telah disebutkan diatas, ada beberapa lagi jenis pencampuran yang dimana suatu campuran bahan kimia dapat mengikuti jenis-jenis berikut :

- Campuran heterogen

- Koloid

- Suspensi

- Larutan sejati atau campuran homogen

2.5 Faktor-faktor yang mempengaruhi pencampuran

Aliran

Aliran yang turbulen dan laju alir bahan yang tinggi biasanya menguntungkan proses pencampuran. Sebaliknya aliran yang laminer dapat mengagalkan pencampuran.

Ukuran partikel

Semakin luas permukaan kontak bahan-bahan yang harus dicampur, yang berarti semakin kecil partikel dan semakin mudah gerakannya didalam campursn, maka proses pencampuran akan semakin baik. Perbedaan ukuran yang besar dalam

proses pencampuran akan menyulitkan dalam terciptanya derajat pencampuran yang tinggi.

Kelarutan

Semakin besar kelarutan bahan-bhan yang akan dicampur pada pencampuran maka akan semakin baik pencampurannya. Pada saat pelarutan terjadi, terjadi pula peristiwa difusi, laju difusi dipercepat oleh adanya aliran.kelarutan sebanding denagn suhu sehingga dapat dikatakan bahwa dengan naiknya suhu derajat pencampuran akan semakin baik pula.

Viskositas campuran

Jenis bahan yang dicampur

Urutan pencampuran

Suhu dan tekanan (pada gas)

Bahan tambahan pada pencampuran seperti emulgator.

2.6 Faktor-faktor yang tidak menguntungkan pada proses pencampuran

• Kadar kelembaban yang tinggi di dalam bahan atau yang sangat berbeda

diantara bahan dapat nmengakibatkan penggumpalan. Bahan tidak lagi dapat ditabur tetapi melekat pada dinding bejana atau pada bagian pencampur lainnya, atau juga membentuk gumpalan-gumpalan yang ikut berputar.

• Muatan elektrostatik pada bahan juga dapat menyebabkan penggumpalan,

khususnya pada partikel-partikel yang amat kecil (< 20µm).

• Perbedaan mencolok dalam ukuran butir atau kerapatan bahan mempersulit pencampuran. Pola aliran yang kurang menguntungkan akan menyebabkan campuran terpisah kembali.

• Ukuran butir yang sangat kecil mengakibatkan tahanan gesek yang tinggi

sehingga waktu pencampuran semakin lama.

• Fraksi volume terisi yang terlalu besar (>2/3 volume bejana) tidak memungkinkan pengguliran bahan secara intensif.

• Frekuensi putaran bejana atau alat campur yang terlalu tinggi mengakibatkan bahan hanya berputar dalam bentuk lingkaran saja. Gerakan yang diinginkan seperti gerakan jatuh tidak tercapai.

2.7 Derajat Pencampuran yang dicapai tergantung pada

Kadar air, karakteristik permukaan, dan aliran karakteristik masing-masing komponen

Kecenderungan komponen untuk membentuk agregat,

Efisiensi mixer/ alat pencampur tertent untuk komponen-komponen yang

dicampur.

2.8 Macam-macam alat pencampuran

Alat-alat pencampuran ada beberapa macam, diantaranya :

a) Alat pencampur bahan cair/liquid, bahan cair diaduk untuk mencapai beberapa maksud diantaranya :

- Mensuspensikan partikel padatan,

- Menggabungkan bahan cair yang dapat saling bercampur,

- Mendispersikan gas dalam bentuk gelembung halus,

- Mendispersikan bahan cair lain yang tidak dapat bercampur,

- Meningkatkan pindah panas antara bahan cair dan sumber panas.

Pengadukan bahan cair umumnya dilakukan dalam suatu bejana, biasanya berbentuk silinder, yang memiliki sumbu vertikal.

b) Alat pencampur bahan padat

Pada umumnya untuk mencampur bahan-bahan berpartikel padat digunakan mesin pencampuran yang lebih ringan dari pada bahan viscous. Dalam hal ini digunakan ribbon blender dan double cone mixers.

c) Alat pencampur bahan pasta/viscous

Dibandingkan dengan pencampuran pada bahan cair, proses pencampuran pada bahan viscous memerlukan tenaga yang lebih banyak. Hal ini disebabkan oleh kenyataan bahwa pada bahan viscous dan juga pada bahan padat tidak mungkin terbentuk aliran yang dapat memindahkan bagian yang belum tercampur ke daerah pencampuran disekitar impeller seperti pada pengadukan bahan cair. Pada pencampuran bahan viscous seluruh bahan yang akan dicampur harus dibawa ke pengaduk atau pengaduknya sendiri yang mendatangi seluruh bagian campuran.

2.9 Pengadukan

Pengadukan dan pencampuran merupakan operasi unit yang penting dalam industri kimia. Salah satu peralatan yang menunjang keberhasilan pencampuran

ialah pengaduk. Hal yang penting dari tangki pengaduk dalam penggunaannya antara lain :

1. Bentuk : pada umumnya digunakan bentuk silindris dan bagian bawahnya cekung.

2. Ukuran : yaitu diameter dan tinggi tangki

3. Kelengkapannya

a. Ada tidaknya baffle, yang berpengaruh pada pola aliran di dalam tangki b. Jacket atau coil pendingin/pemanas yang berfungsi sebagai pengendali suhu

c. Letak lubang pemasukan dan pengeluaran untuk proses kontinu d. Kelengkapan lainnya seperti tutup tangki, dan sebagainya. Jenis Pengaduk (Impeller)

Pengaduk dalam tangki memiliki fungsi sebagai pompa yang menghasilkan laju volumetrik tertentu pada tiap kecepatan putaran dan input daya. Input daya dipengaruhi oleh geometri peralatan dan fluida yang digunakan. Profil aliran dan derajat turbulensi merupakan aspek penting yang mempengaruhi kualitas pencampuran. Rancangan pengaduk sangat dipengaruhi oleh jenis aliran, laminer dan turbulen. Aliran laminer biasanya membutuhkan pengaduk yang ukurannya hampir sebesar tangki itu sendiri. Hal ini disebabkan karena aliran laminer tidak memindahkan momentum sebaik aliran turbulen. (Walas, 1988)

Pencampuran didalam tangki pengaduk terjadi karena adanya gerak rotasi dar pengaduk dalam fluida. Gerak pengaduk ini memotong fluida tersebut dan dapat menimbulkan arus yang bergerak keseluruhan sistem fluida tersebut. Menurut aliran yang dihasilkan, pengaduk dapat dibagi menjadi tiga golongan :

1. Pengaduk aliran aksial yang akan menimbulkan aliran yang sejajar dengan sumbu putaran.

2. Pengaduk aliran radial yang akan menimbulkan aliran yang berarah tangensial dan radial terhadap bidang rotasi pengaduk. Komponen aliran tangensial menyebabkan timbulnya vortex dan terjadinya pusaran dan dapat dihilangkan dengan pemasangan baffle atau cruciform baffle.

3. Pengaduk aliran campuran yang merupakan gabungan dari kedua jenis pengaduk diatas.

Menurut bentuknya, pengaduk dapat dibagi menjadi tiga golongan, yaitu : 1. Propeller (pengaduk jenis baling-baling)

Kelompok ini biasanya digunakan untuk kecepatan pengadukan tinggi dengan arah aliran aksial. Pengadukan ini dapat digunakan untuk cairan yang memiliki viskositas rendah dan tidak bergantung pada ukuran serta bentuk tangki. Baling-baling ini digunakan pada kecepatan berkisar antara 400 hingga 1750 rpm. Pengaduk propeller terutama menimbulkan aliran arah aksial, arus aliran meninggalkan pengaduk secara kontinu melewati fluida ke satu arah tertentu ampai dibelokkan oleh dinding atau dasar tangki. Jenis pengaduk yang dapat digunakan yaitu:

a. Merine propeller

b. Hydrofoil propeller

c. High flow propeller

2. Paddle (pengaduk jenis dayung)

Pengaduk jenis ini memiliki minimum 2 sudut horizontal atau vertikal dengan nilai D/T yang tinggi. Paddle digunakan pada aliran fluida laminer, transisi atau turbulen tanpa baffle. Pengaduk paddle menimbulkan aliran arah radial, tangensial dan hamper tanpa gerak vertikal sama sekali. Arus yang bergerak ke arah horisontal setelah mencapai dinding akan dibelokkan ke atas atau kebawah. Jenis pengaduk ini digunakan pada kecepatan rendah diantara 20-200 rpm. Panjang total dari pengadukan biasanya 60-80% dari diameter tangki dan lebar dari daunnya 1/6-1/10 dari panjangnya. Pengaduk dayung digunakan untuk proses pembuatan pasta kanji, cat, bahan perekat, dan kosmetik. Beberapa jenis paddle :

a. Paddle anchor

b. Paddle flat beam- basic

c. Paddle double- motion

d. Paddle gate

e. Paddle horseshoe

f. Paddle glassed steel (used in glass-lined vessels)

h. Paddle helix

i. Multi paddle

3. Turbine (pengaduk turbin)

Pengaduk turbin menimbulkan aliran arah radial dan tangensial. Pengaduk jenis ini memiliki sudut sudu konstan, aliran terjadi pada arah aksial, meski demikian terdapat pula aliran pada arah radial. Aliran ini akan mendominasi jika sudu berada dengan dasar tangki. Diameter dari sebuah turbin biasanya antara 30-50% dari diameter tangki. Turbin biasanya memiliki 4-6 daun pengaduk. Beberapa jenis turbin :

a. Turbin disc flat blade

b. Turbin hub mounted curved blade

c. Turbin disc mounted curved blade

d. Turbin pitched blade

e. Turbin bar

f. Turbin shrouded

2.10 Kecepatan Pengaduk

Komponen radial dan tangensial terletak pada daerah horizontal dan komponen longitudial pada daerah vertikal untuk kasus tangkai tegak. Komponen radial dan longitudial sangat berguna untuk penentuan pola aliran yang diperlukan untuk aksi pencampuran. Pengadukan pada kecepatan tinggi ada kalanya mengakibatkan pola aliran melingkar disekitar pengaduk. Gerakan melingkar tersebut dinamakan vorteks. Vorteks dapat terbentuk di sekitar pengaduk ataupun dipusat tangki yang tingga menggunakan baffle. Secara umum kklasifikasi kecepatan putaran pengaduk dibagi menjadi 3, yaitu :

a. Kecepatan putaran rendah

Kecepatan rendah yang digunakan berkisar pada kecepatan 100 rpm. Pengadukan dengan kecepatan ini umumnya digunakan untuk minyak kental, lumpur dimana terdapat serat atau pada cairan yang dapat menimbulkan busa.

b. Kecepatan putaran sedang

Kecepatan sedang berkisar pada kecepatan 1150 rpm. Pengaduk dengan kecepatan ini umumnya digunakan untuk larutan sirup kental dan minyak pernis. Jenis ini

paling sering digunakan untuk meriakkan permukaan pada viskositaas yang rendah, mengurangi waktu pencampuran, pencampuran larutan dengan viskositas yang berbeda dan bertujuan untuk memanaskan atau mendinginkan.

c. Kecepatan putaran tinggi

Kecepatan tinggi yang digunakan berkisar pada kecepatan 1750 rpm. Pengadukan dengan kecepatan ini umumnya digunakan untuk fluida dengan viskositas rendah misalnya air. Tingkat pengadukan ini menghasilkan permukaan yang cekung pada viskositas yang rendah dan dibutuhkan ketika waktu pencampuran sangat lama atau perbedaan viskositas sangat besar.

BAB III

SPESIFIKASI DAN PRINSIP KERJA MESIN 3.1 Gambar Mesin

3.1.1 Alat mesin pada pencampuran cairan dengan viskositas rendah – sedang. A. Paddle Mixer

C. Propeller mixer

3.1.2 Alat mesin pada pencampuran cairan dengan viskositas tinggi, pasta, dan plastik padat.

A. Ultra High Shear Mixing

B. Planetary Mixer

3.1.3 Alat mesin pada pencampuran padatan kering atau granula. A. Ribbon Mixer

B. Vertical Screw Mixer

3.1.4 Sonic Mixer

3.2 Spesifikasi

3.2.1 Alat mesin pada pencampuran cairan dengan viskositas rendah – sedang. A. Paddle Mixer

Digunakan twin shaft farmasi grade stainless steel laboratorium paddle blender by erweka apparatebau gmbh, 0,5 cu / ft or 4,9 galon kapasitas, (heusenstamm, jerman) serial # 33049.

Fitur twin paralel mixing poros dengan 15-2 "x 2" angle mounted dayung pada setiap shaft dengan setiap lebih berkontur mixer bottom dengan manual dioperasikan 2,5 "x 8" swing long flush out debit gates, 10 "x 13" x 9 " pencampuran dalam.

B. Turbine Mixer Mixer Tank

3/16 "dinding mesin dari tangki baja tebal 3/8 "lantai mesin dari tangki baja tebal

Tank dilas ke rangka saluran struktural baja Jalur

Jalur lantai baja tahan abrasi Jalur dinding baja tahan abrasi

Segmen yang terpasang baut dapat diganti Discharge Pintu

pintu baja berporos di bantalan lengan diri dilumasi Hingga 3 pintu pada 90 derajat bertahap

Air silinder dioperasikan dengan sambungan katup pelepasan

Katup kontrol aliran untuk penyesuaian kecepatan TerdapatJalur udara pelumas dan perangkap

kelembaban Drive Train

Unit Gyro-drive

Dapat di keluarkan melalui atas atau bawah mixer

Sistem oil lube dengan pompa dengan tombol aliran dan penyimpanan TEFC 230/460 volt, 3 fase, 60 hertz bermotor

Sistem pelumasan

Dioperasikan secara elektrik, sistem pelumasan otomatis

Semua segel harus tetap dilumasi setiap saat. Mixer Penutup

Tutup atas terbuat dari baja

Pintu akses berengsel di atas mixer

Satu pintu akan memiliki pintu pemeriksaan berengsel

Pintu gasketed untuk debu dan penahanan air Pintu masuk dan pintu tertutup terdapat tombol

Cat

Hanya satu warna, Mesin di lapisi dengan kualitas yang terbaik C. Propeller Mixer Motor Baldor Model or Equivalent VM3615T FL Amps 14.2-13.6/6.8 Hertz 60 Horsepower 5 Insulation Class F Motor Enclosure

Totally Enclosed Fan Cooled

Motor Exterior Painted

Motor Frame 184TC

Motor Rpm 1750

Koefisien aliran dan karakteristik didesain dari hydrofoil impeller.

Cengkraman Kuat

• Tidak ada cengkeraman terpeleset, memakai atau mengganti.

• Getaran-menyerap standar pad.

• Gears berjalan dalam lemak, memberikan operasi yang tenang.

• Bearing secara permanen dilumasi untuk operasi yang tenang dan kehidupan diperpanjang.

3.2.2 Alat mesin pada pencampuran cairan dengan viskositas tinggi, pasta, dan plastik padat.

A. Ultra High Shear Mixer

Ross HSM-100LSK-I Laboratorium Mixer

Berat Mixer: approx. 62 lbs (28 kg)

lebar keseluruhan: 15 "(381mm) Panjang keseluruhan: 22 5/8 "(575mm

Inline desain terdiri dari rotor satu tahap yang ternyata dengan kecepatan tinggi dalam stator stasioner. Sebagai pisau berputar melewati stator. Model Inline adalah pilihan yang baik untuk jalur proses yang sering membutuhkan perubahan dari satu produk ke produk lain. Sebuah katup sederhana dapat mengalihkan produk jadi atau beralih langsung dari satu tempat ke tempat yang lain.

Rotor / Stator Mixers umumnya diterapkan pada produk yang hingga kira-kira 10.000 cps. Rotor empat blade dari desain standar ternyata dalam stator toleransi dekat di sekitar 4.000 fpm. Unit energi yang lebih tinggi dapat berputar pada kecepatan lebih dari 16.000 fpm dan menawarkan hasil akhir yang kadang-kadang sama atau lebih baik dari homogenizer konvensional. Rotor-stator mixer besar untuk aplikasi yang membutuhkan partikel cepat pengurangan ukuran / tetesan. Homogenisasi, padatan pengurangan ukuran, emulsifikasi, adalah aplikasi yang sempurna untuk mixer serbaguna ini. Berbagai ukuran yang tersedia dari 1 sampai 250 hp. Pemilihan Rotor / stator

lubang bulat untuk aplikasi dispersi - putaran

Slotted - Slotted untuk dispersi halus dan pengurangan ukuran padatan

Square - lubang persegi besar untuk tingkat aliran tinggi / pengurangan ukuran

Baik-baik saja Screen - layar baik untuk emulsi baik. B. Planetary Mixer

Merek: Gansons

Limited Bombay-55

Engineers To The Chemical & Pharmaceutical Industri Serial No: 173

Motor: 3 HP / Ø 380 Volt

PLM 50

Kapasitas: 10 kg C. Static Inline Mixer

Type : 1-40C-4-6-2

Pipa Dia. MNPT Ends : 1”

Nomor Elemen : 12

Panjang :15”

Berat : 12.2 oz

Tekanan maksimal : 180 PSI@75oF

Tipe Aliran : 4-32 GPM

Kehilangan Tekanan : 25-135 PSI

3.2.3 Alat mesin pada pencampuran padatan kering atau granula. A. Ribbon Mixer

Merek: SEM

Made In: Tianjin China

Tipe: JY2B-4 Cont-Class E

Motor: 3/4HP / 1420 rpm / 110/220 Volt / 50 hz / 11/5,5 Amper/ 1 phase / AC

Jenis impeller: Blade Desain higienis

Kapasitas antara 3.5 sampai 20.000 liter Dibuat berdasarkan permintaan konsumen B. Vertical Screw Mixer.

Model : DLH-6 Power (Kw) : 15 Kecepatan (r/min) : 1.8/57 Kapasistas kerja/bath (Kg) : 6000 Dimensi (mm) : φ2560×4980 Berat (Kg) : 3000

Jenis decelerator : Cycloid Decelerator

Bahan mesin : Baja karbon, baja mangan

dan SS baja (304.316L.321)

Sertifikasi : ISO9001

C. Tumbling Mixer.

Volume (L) : 600-900

Capacity (kg/hr) : 360-540

Pattern Size(WxLxH)mm : 2800x2900x3200

Didesain dengan sederhana untuk memudahkan dalam

pengoperasian

Rasio mixing hingga 1/10000

Terdapat pagar pengaman dan perangkat interlock

Kebebasan untuk mengintegrasikan dengan sistem vakum hisap dan granolator kering untuk proses produksi tertutup

Semua desain dan pembuatan alat memenuhi syarat cGMP dan Persyaratan FDA

3.2.4 Sonic Mixer

Model: 2-200 Liter

Proses pencampuran yang baik hingga 2% RSD dengan tingkat lonjakan turun menjadu 0.1%

Proses Campuran dengan tombol otomatis

Ruang mixer dapat di pindahkan dengan aanya penyimpanan khusus sehingga bisa meminimalisir kerusakan pada alat Daya sonic desediakan dengan variabel linear motor Linear power kontrol

3.3 Prinsip Kerja Mesin.

3.3.1 Alat mesin pada pencampuran cairan dengan viskositas rendah – sedang A. Paddle Mixer

Alat dengan tipe ini memiliki pisau datar yang terpasang pada batang berputar, yang umumnya terletak ditengah wadah pencampuran. Kecepatan putaran relatif rendah, sekitar 20-150 rpm.

Paddle digunakan pada aliran fluida laminar, transisi atau turbulen tanpa baffle. Pengaduk padel menimbulkan aliran arah radial dan tangensial dan hampir tanpa gerak vertikal sama sekali. Arus yang bergerak ke arah horisontal setelah mencapai dinding akan

dibelokkan ke atas atau ke bawah. Bila digunakan pada kecepatan tinggi akan terjadi pusaran saja tanpa terjadi agitasi. B. Turbine Mixer

Pengaduk turbin adalah pengaduk dayung yang memiliki banyak daun pengaduk dan berukuran lebih pendek, digunakan pada kecepatan tinggi untuk cairan dengan rentang kekentalan yang sangat luas. Diameter dari sebuah turbin biasanya antara 30 -50% dari diamter tangki. Turbin biasanya memiliki empat atau enam daun pengaduk.

Turbin dengan daun yang datar memberikan aliran yang radial. Jenis ini juga berguna untuk dispersi gas yang baik, gas akan dialirkan dari bagian bawah pengadukdan akan menuju ke bagian daun pengaduk lalu tepotong-potong menjadi gelembung gas. Pada turbin dengan daun yang dibuat miring sebesar 45o, beberapa

aliran aksial akan terbentuk sehingga sebuah kombinasi dari aliran aksial dan radial akan terbentuk. Jenis ini berguna dalam suspensi padatan kerena aliran langsung ke bawah dan akan menyapu padatan ke atas. Terkadang sebuah turbin dengan hanya empat daun miring digunakan dalam suspensi padat. engaduk dengan aliran aksial menghasilkan pergerakan fluida yang lebih besar dan pencampuran per satuan daya dan sangat berguna dalam suspensi padatan.

C. Propeller mixer

Baling-baling ini digunakan pada kecepatan berkisar antara 400 hingga 1750 rpm (revolutions per minute) dan digunakan untuk cairan dengan viskositas rendah.

Mengasilkan pola aliran longitudinal dan rotasional yang kuat. Dalam penggunaannya diusahakan untuk menghindari tipe aliran monoton yang berputar melingkari dinding. Tipe ini terdiri dari impeller yang relatif kecil, dengan desain yang mirip propeller pada kapal.

3.3.2 Alat mesin pada pencampuran cairan dengan viskositas tinggi, pasta, dan plastik padat.

A. Ultra High Shear Mixer

Ultra High Shear Mixer merupakan tipe paddle mixer dimana alat ini menggunakan pemasangan rotor atau stator untuk membangkitkan kebutuhan pemotongan yang kuat.

Mempunyai kecepatan putar sampai 18000 ft/s, ultra-high shear mixer ideal untuk emulsi dan dispersi yang membutuhkan homogenizer. Aplikasinya antara lain pada saus, bumbu, dressing, konsentrat jus dan emulsi bumbu.

Kelebihan alat ini :

- Menyederhanakan proses, mengurangi pembersihan, penjalanan, dan penyeimbangan homogenizer.

- Menaikkan input energi dan menghasilkan ukuran dropet minyak lebih kecil.

- Pengontrolan shear. B. Planetary Mixer

Planetary Mixer merupakan alat pencampuran bahan viskous, seperti pasta. Prinsip penerapan untuk mencampur bahan dengan viskositas yang tinggi dan berbentuk pasta adalah kinerja yang tergantung pada kontak langsung antara material pencampur dengan bahan yang akan dicampur. Dibandingkan dengan pencampuran pada bahan cair, proses pencampuran bahan yang viskous memerlukan tenaga yang lebih banyak. Hal ini disebabkan oleh kenyataan bahwa pada bahan viskous tidak mungkin terbentuk arus aliran yang dapat memindahkan bagian bahan yang belum tercampur ke daerah pencampuran di sekitar impeller seperti pada pengadukan bahan cair. Sehingga proses pencampuran bahan pasta itu menjadi relatif lebih rumit.

Planetary Mixer merupakan tipe mixer yang memiliki 3 fungsi pengadukan disesuaikan dengan tools-nya yaitu flat bitter untuk menghaluskan butter cream, wiper untuk adonan yang lunak serta berfungsi untuk menaikkan volume telur, dough hook untuk adonan roti. Dengan demikian dalam satu mixer bisa didapatkan 3

fungsi kerja yang bisa memberi jawaban akan investasi yang lebih efektif dan efisien. Planetary Mixer, mesin mixer adonan roti dengan berbagai kapasitas. Sistem kerja sesuai metode planet untuk menghasilkan campuiran adonan yang merata.

Planetary mixer terdiri dari wadah atau bejana yang bersifat stasioner sedangkan pengaduk yang digunakan mempunyai gerakan melingkar sehingga ketika berputar, pengaduk secara berulang mendatangi seluruh bagian pada bejana. Pada saat proses pencampuran berlangsung ruang pencampuran berada dalam keadaan tertutup. Hal itu dimaksudkan agar bahan yang sedang bercampur tidak sampai tumpah keluar karena perputaran dari pengaduk. (Anonim, 2010).

C. Static Inline Mixer.

Static inline mixer merupakan alat pencampur fluida secara kontinyu yang bertujuan memanipulasi aliran fluida agar terpisah, bergabung kembali, akselerasi/deselerasi, tersebar, memutar, atau membentuk lapisan saat fluida melalui mixer menghasilkan kontak antara komponen campuran. Alat ini bekerja dengan cara menekan cairan dengan alat berbentuk khusus yang terletak pada pipa. Cairan akan terpisah dan membentuk aliran dengan arah berbeda. Energi yang digunakan untuk pencampuran berasal dari tekanan saat fluida mengalir.

Static mixer dengan desain tertutup terdiri dari deretan baffle yang terbuat dari logam atau plastik dan wadah pencampur yang dapat terbuat dari bahan yang sama. Desain ini memiliki mekanisme kerja dengan cara mengalirkan dua macam fluida ke dalam mixer. Pencampuran terjadi oleh elemen tak bergerak yang terdapat dalam mixer selama fluida mengalir di dalam mixer. Elemen statis pada alat ini memiliki tipe helical yang dapat menghasilkan pola aliran divisi dan pencampuran radial secara simultan.

Pada aliran laminar, fluida terbagi pada ujung tumpul masing-masing elemen pencampur menghasilkan peningkatan

stratifikasi secara eksponensial. Pada pencampuran radial, sirkulasi rotasional bahan disekitar pusat hidrolik menghasilkan pencampuran radial.

Kelebihan alat pencampur statis dibandingkan dinamis adalah :

Distriusi waktu tinggal yang kecil Penggunaan berbagai macam viskositas Siap beradaptasi pada sistem pipa yang ada

Membutuhkan tempat yang lebih kecil

Dapat mengabaikan pemeliharaan dikarenakan d=tidak adanya bagian yang bergerak

Investasi modal, biaya operasi, dan kebutuhan energy rendah

Tersedia dengan bebagai jenis bahan

3.3.3 Alat mesin pada pencampuran padatan kering atau granula. A. Ribbon Mixer

Alat ini terdiri dari batang horizontal berbentuk U dan agitator pita yang dibuat khusus dan terdiri atas satu set pisau helikal dalam dan luar. Desain dari alat ini memungkinkan padatan bergerak dengan arah berlawanan, dimana pita bagian luar akan menggerakkan bahan ke tengah batang dan pita bagian dalam akan menggerakkan bahan ke luar. Jika kecepatan pergerakan dari kedua arah sama, maka pencampuran akan mengikuti prinsip batch. Jika kecepatan pergerakan berbeda, maka pencampuran akan terjadi secara kontinyu. Pada tipe alat ini, mekanisme yang dominan adalah konveksi, dimana terjadinya perpindahan massa atau kelompok partikel dari satu lokasi ke lokasi lain. Pita erotasi pada kecepatan 300 fpm menyebabkan bahan bergerak secara radial dan lateral.

B. Vertical Screw Mixer

Alat ini terdiri dari wadah berbentuk silinder tinggi atau kerucut yang berisi satu sekrup berputar yang berfungsi untuk menggerakkan partikel. Mekanisme yang dominan adalah

konveksi. Jenis dari alat ini adalah central screw dan orbiting screw Kecepatan putar central screw berkisar 70-80 rpm dan fluktuasi terjadi pada kecepatan 1 hingga 3 m/s.

Pencampuran pada alat ini terjadi dalam tiga tahapan. Tahap pertama pada agitator sekrup yang aktif pada axisnya menghasilkan tindakan mengangkat bahan secara spiral dengan aliran naik. Pada saat yang sama, tangki berputar dan sekrup menjauhkan bahan dari dinding dan mengalihkannya ke tengah tangki. Tahap ketiga, bahan terangkat oleh sekrup yang tergravitasi ke bawah sehinga menghasilkan kontak dengan baan yang berputar ke atas.

C. Tumbling Mixer

Alat ini terdiri dari wadah yang berputar secara horizontal dan terisi sebanyak 50-60% dari total volume. Bahan yang terisi akan tercampur dan terotasi selama 5-20 menit. Mekanisme utama yang terjadi pada alat ini adalah difusi, dimana terjadinya perpindahan partikel dari satu tempat ke tempat lain akibat distribusi partikel yang terjadi pada permukaan baru. Pencampuran tipe ini memiliki karakteristik pergerakan acak partikel bahan dalam skala kecil. Pada mekanisme ini juga dapat terjadi segregasi jika partikel yang dicampur berbeda ukuran. Tumbling mixer bergantung pada gaya gravitasi untuk menyebabkan bahan mengalir ke bawah dalam wadah berputar.

Jenis dari alat ini, antara lain silinder horizontal, oblicone, y-cone, v-cone, dan double cone mixer. Double cone mixer terdiri dari dua kerucut yang berputar pada satu poros. Jika kerucut berputar, maka tepung yang berada didalam kerucut akan teragitasi dan saling bercampur.

V-cone mixer terbuat dari dua silinder berongga yang tergabung pada sudut 75o hingga 90o. Saat mixer berguling, bahan

terpisah dan tergabung kembali secaa kontinyu menyebabkan pencampuran saat material jatuh bebas secara acak didalam wadah. Gerakan tergabung dan terpisah secara berulang yang

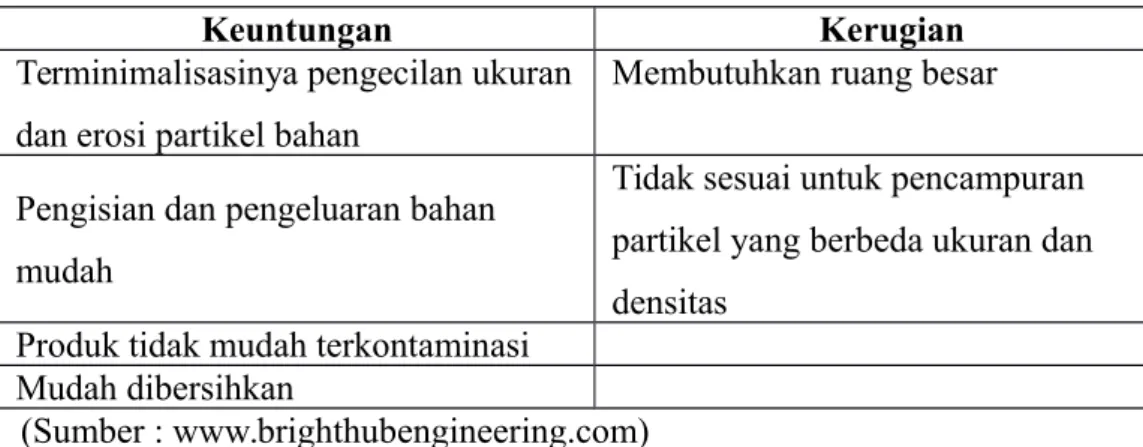

terkombinasi dengan peningkatan gesekan antara bahan dan sisi wadah menghasilkan pencampuran yang homogen. Efisiensi pencampuran dipengaruhi oleh volume bahan yang dimasukkan. Volume yang direkomendasikan adalah 50-60% total volume mixer. Kelebihan dan kekurangan alat ini tercantum pada table di bawah

Tabel keuntungan dan kerugian v-conemixer

Keuntungan Kerugian

Terminimalisasinya pengecilan ukuran dan erosi partikel bahan

Membutuhkan ruang besar

Pengisian dan pengeluaran bahan mudah

Tidak sesuai untuk pencampuran partikel yang berbeda ukuran dan densitas

Produk tidak mudah terkontaminasi Mudah dibersihkan

(Sumber : www.brighthubengineering.com) 3.3.4 Sonic Mixer

Alat ini terdiri dari silinder logam dengan panjang 60cm dengan diameter dalam berkisar 13 – 47 mm. Uap diinjeksikan kedalam silinder untuk menghasilkan suasana vakum yang akan menarik bahan kedalam silinder. Saat uap masuk, energi berpindah ke bahan dan gelombang dengan kerapatan rendah akan terbentuk disekitar silinder menghasilkan pencampuran yang sangat pesat dan efisien.

BAB IV KESIMPULAN

1. Mixing merupakan proses mencampurkan satu atau lebih bahan dengan menambahkan satu bahan ke bahan lainnya sehingga membuat suatu bentuk yang seragam dari beberapa konstituen baik cair-padat, padat-padat, maupun cair-gas. Komponen yang jumlahnya lebih banyak disebut fasa kontinue dan yang lebih sedikit disebut disebut fase disperse.

2. Faktor yang mempengaruhi dalam proses mixing yakni aliran, ukuran partikel, kelarutan, viskositas, jenis bahan, urutan pencampuran, suhu dan tekanan serta bahan tambahan pada pencampuran.

3. Alat mesin pada pencampuran cairan dengan viskositas rendah – sedang terdiri dari Paddle Mixer, Turbine Mixer, dan Propeller Mixer

4. Alat mesin pada pencampuran cairan dengan viskositas tinggi, pasta, dan plastik padat terdiri dari Ultra High Shear Mixer, Planetary Mixer, dan Static Inline Mixer

5. Alat mesin pada pencampuran padatan kering atau granula terdiri dari Ribbon mixer, Vertical Screw Mixer, Tumbling Mixer dan Sonic Mixer 6. Aplikasi Mesin Peralatan Mixing di bidang pangan contohnya adalah:

Dalam pembuatan Chocolate Chips Cookies

Pembuatan Yoghurt

Mixing Spices (Bumbu)

Saran

Diperlukan adanya motivasi dan kreatifitas untuk mengembangkan alat-alat dalam industri pangan terlebih dalam proses mixing dengan alat yang lebih efektif dari pada yang sebelumnya.

BAB V DAFTAR PUSTAKA

Fellows PJ. 2000. Food Processing Technology; Principles and Practice. 2nd edition. Boca Raton: CRC Press.

http://www.brighthubengineering.com/manufacturing-technology/53250-v-blender-construction-operation-and-application/

http://www.nautamixer.in/verticalscrewmixer_works.html