ISBN 978-602-98130-1-2 SEMINAR NASIONAL KIMIA XIII

Surabaya, 22 JANUARI 2013

Diselenggarakan oleh Jurusan Kimia FMIPA-ITS

Sintesis dan Stabilitas Termal Komposit MCM-41/γ-Al

2O

3 Ratna Ediati, Djoko Hartanto, Nailil Muna dan Addin FitrianiJurusan Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Teknologi Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111 E-mail: rediati@chem.its.ac.id

Abstrak

Padatan komposit MCM-41/γ-Al2O3 dengan variasi Si/Al 15 dan 25 telah berhasil disintesis

dengan menggunakan metode hidrotermal pada variasi suhu kalsinasi 550°C dan 850°C. Hasil karakterisasi dengan XRD, FTIR dan SEM menunjukkan bahwa komposit hasil sintesis memiliki struktur sama dengan padatan mesopori Al-MCM-41 serta stabil pada suhu sampai 850°C.

Kata kunci : komposit MCM-41/γ-Al2O3, stabilitas termal, Al-MCM-41. 1. Pendahuluan

MCM-41 merupakan material mesopori yang memiliki struktur pori berbentuk heksagonal seragam dengan luas permukaan spesifik besar (Huang et al., 2006), ukuran pori antara 2- 10 nm (Liepold, 1996) serta dapat digunakan pada reaksi-reaksi yang dikatalisis oleh asam karena struktur dan sifatnya yang unik khususnya untuk mengkonversi molekul-molekul yang berukuran besar seperti molekul minyak (Huang et al., 2006). Akan tetapi, stabilitas termal dan hidrotermal serta tingkat keasaman dari MCM-41 yang lebih rendah dari zeolit membatasi dalam aplikasinya pada industri yang membutuhkan kondisi suhu atau tingkat keasaman yang tinggi (Huang et al, 2006). Oleh karena itu berkembang teknik untuk mengatasi permasalahan tersebut.

Ooi et al. (2004) telah melakukan sintesis komposit MCM-41/Beta dengan menggunakan metode seeding dan kristalisasi dua tahap menggunakan kombinasi dua material dengan ukuran pori yang berbeda. MCM-41 mewakili material mesopori dan zeolit beta mewakili material mikropori. Zeolit beta dikenal dengan ukuran porinya sebesar 0,65 x 0,74 nm dan kristalinitasnya yang tinggi (Ooi et al, 2004). Selain itu material zeolit secara umum dikenal memiliki sifat keasaman yang tinggi serta kestabilan termal dan hidrotermal yang tinggi pula (Xu et al., 2008). Namun porinya yang rumit menjadikan zeolit terbatas penggunaannya hanya pada reaksi katalitik khususnya molekul yang berukuran besar (Xu et al., 2008). Penelitian Ooi et al. (2004) ini telah menggabungkan kelebihan dari masing-masing material. Hasil komposit yang diperoleh menunjukkan sifat katalitik yang unggul dalam proses cracking minyak kelapa (Ooi et al, 2004).

Penelitian serupa juga telah dilakukan oleh Huang et al (2006) dengan membuat material komposit MCM-41/γ-Al2O3 untuk memperbaiki kelemahan sifat MCM-41 dengan

variasi jenis γ-Al2O3 yang digunakan (dari γ-Al2O3 komersial dan produk hidrasi dari

γ-Al2O3 komersial). γ-Al2O3 adalah salah satu pendukung katalis yang secara luas

digunakan pada proses penyulingan minyak dan industri petrokimia karena memiliki luas permukaan spesifik dan stabilitas termal yang tinggi dan memiliki kekuatan mekanik yang sempurna (Jun et al, 2006). Berdasarkan penelitian yang dilakukan oleh Huang et al. (2006), diperoleh komposit yang berbahan produk hidrasi γ-Al2O3 lebih stabil secara

termal pada suhu 9000C dibandingkan komposit berbahan γ-Al2O3 komersial. Hal ini

diduga pada komposit berbahan produk γ-Al2O3 ada sebagian kecil logam Al yang masuk

rusak). Penggunaan γ-Al2O3 juga dimungkinkan akan meningkatkan tingkat keasaman dari

MCM-41. Akan tetapi pengaruh variasi rasio Si/Al dalam komposit MCM-41/γ-Al2O3

terhadap struktur, stabilitas termal dan keasaman komposit tersebut belum pernah dilaporkan.

Bahwa tingkat keasaman Al-MCM-41 meningkat dengan menurunnya rasio Si/Al telah dilaporkan oleh Mohamed (2005) dan dari penelitian yang telah kami lakukan, diketahui bahwa nilai keasaman dari katalis Al-MCM-41 meningkat dengan bertambahnya ion aluminium dan nilai keasaman tertingggi dicapai oleh katalis Al-MCM-41 dengan rasio molar Si/Al sekitar 15 – 25 yang strukturnya tetap mesopori sama dengan MCM-41. Karena itu, pada penelitian akan disintesis komposit MCM-41/Al2O3 dengan rasio molar

Si/Al 15 dan 25, kemudian dikalsinasi pada suhu 550 oC dan 850 oC untuk mengamati stabilitas termalnya dan dibandingkan dengan padatan Al-MCM-41. Seluruh material yang diperoleh akan dikarakterisasi strukturnya dengan XRD, FTIR, SEM dan TEM serta diukur luas permukaannya dengan metoda adsorpsi desorpsi nitrogen.

2. Metodologi Synthesis MCM-41

Sintesis MCM-41 dilakukan dengan mengacu pada penelitian Kusumawati (2010). Natrium metasilikat (Na2SiO3 anhidrat) sebanyak 2,35 gram dan 1,01 gram CTABr masing-

masing ditimbang dengan neraca analitik dan dilarutkan dengan 30 dan 25 mL aqua DM hingga sempurna. Larutan natrium silikat ditambahkan sedikit demi sedikit kedalam larutan CTABr sambil diaduk konstan dengan kecepatan 300 rpm. Pengadukan diteruskan hingga 30 menit. Komposisi gel akhir yang didapatkan adalah CTABr:Si:H2O = 0,15:1:167.

Campuran diatur pH-nya hingga 11 dengan menambahkan H2SO4 1M. Gel yang diperoleh

kemudian didiamkan selama beberapa menit. Gel kemudian dimasukkan kedalam reaktor dan ditutup rapat. Reaktor kemudian dimasukkan kedalam oven selama 6 hari dalam suhu 100°C. Material yang dihasilkan kemudian disaring, dicuci dengan aqua DM hingga pH netral. Material kemudian dikeringkan dalam oven selama semalaman padasuhu 100°C. Material yang kering dan dingin kemudian digerus. Setelah itu dikalsinasi pada suhu 550°C selama 6 jam. MCM- 41 yang didapatkan kemudian dikarakterisasi dengan menggunakan XRD,FTIR dan SEM. Material MCM-41 yang telah dianalisis ini dijadikan pembanding untuk material komposit MCM-41/ γ-Al2O3.

Preparasi γ-Al2O3 hidrat

Preparasi γ-Al2O3 hidrat dilakukan dengan mengacu pada penelitian Huang et al.

(2006), menggunakan metode hidrotermal. γ-Al2O3 anhidrat komersial ditimbang sesuai

dengan perbandingan rasio Si/Al 15 dan 25 dimasukkan kedalam reaktor. Setelah itu ditambahkan aqua DM sebanyak 35 mL. Campuran yang sudah dimasukkan ke dalam reaktor selanjutnya dipanaskan pada suhu 150°C selama 24 jam.

Pembuatan komposit MCM-41/γ-Al2O3

Pembuatan komposit dilakukan dengan mengacu pada penelitian Huang et al (2006). CTABr sebanyak 4,42 gram ditimbang dengan neraca analitik dan dilarutkan dalam 35 mL aqua DM. Larutan ini kemudian dicampurkan kedalam γ -Al2O3 hidrat.

Campuran kemudian diaduk selama 1 jam pada suhu 35°C. Natrium metasilikat (Na2SiO3)

sebanyak 7,71 gram ditimbang dan dilarutkan dalam 30 mL aqua DM. Larutan natrium metasilikat kemudian dicampurkan kedalam campuran larutan CTABr dan larutan γ-Al2O3

hidrat. Campuran diaduk hingga homogen. Selanjutnya ditambahkan H2SO4 2 M untuk

mengatur pH campuran menjadi 11. Gel yang diperoleh kemudian didiamkan beberapa saat dan dimasukkan dalam reaktor dan ditutup rapat. reaktor kemudian dimasukkan kedalam oven selama 24 jam pada suhu 150°C. Material yang diperoleh kemudian

didinginkan, disaring, dicuci dengan aqua DM hingga pH nya netral. Material kemudian dikeringkan pada suhu 110°C selama semalam. Material yang sudah kering kemudian dikalsinasi pada suhu 550°C selama 6 jam dan 850°C selama 2 jam. Komposit MCM-41/γ-Al2O3 yang diperoleh kemudian dikarakterisasi dengan menggunakan XRD, FTIR dan

SEM.

Karakterisasi

Sampel hasil sintesis dikarakterisasi menggunakan XRD, FTIR dan SEM. Sebagai sumber sinar X digunakan Cu Kα ( = 1,5405) pada 40 kV dan 40 rnA, step 0,020o, dan waktu step 1 detik, dengan sudut panjang (5°- 90°) (index). Untuk FTIR sampel dengan bentuk partikel kecil didispersikan dalam KBr dengan perbandingan 1: 99 yaitu 1 mg sampel dan 99 mg KBr. Sampel dan KBr dicampur dan digiling pada cawan agat hingga omogeny, kemudian diambil beberapa milligram campuran tersebut dan ditempatkan dalam pellet holder untuk selanjutnya dimampatkan menjadi pellet yang transparan. Pelet kemudian dimasukkan dalam holder dan dimasukkan dalam alat FTIR dan dianalisis pada bilangan gelombang 400- 1400 cm-1.

3. Hasil dan Pembahasan

Hasil Sintesis Komposit MCM-41/γ-Al2O3

Sintesis komposit MCM-41/γ-Al2O3 dengan sumber silika sodium metasilikat dan

γ-Al2O3 produk hidrasi pada penelitian ini dilakukan dengan beberapa tahapan yakni,

sintesis MCM-41, preparasi γ-Al2O3 serta sintesis komposit MCM-41/γ-Al2O3 dengan rasio

Si/Al = 15 dan 25. Komposit MCM-41/γ-Al2O3 dengan rasio Si/Al = 15 dan 20 selanjutnya

disebut berturut-turut komposit A dan komposit B. Seluruh material hasil sintesis yang berupa serbuk putih dikarakterisasi dengan XRD, FTIR dan SEM/EDX.

Hasil Karakterisasi dengan XRD Padatan MCM-41

Pola difraktogram dari MCM-41 yang telah dikalsinasi 550°C dapat dilihat pada Gambar 3.1. Pola difraktogram MCM-41 memperlihatkan pola puncak yang khas dengan puncak tajam pada pada 2θ = 2,67o (refleksi bidang 100). Puncak ini merupakan indikasi

keteraturan struktur seperti MCM-41 hasil penelitian Siriluk dan Yuttapong (2005). Puncak pada 2θ antara 3-8o tidak teramati yang mengindikasikan bahwa tidak terbentuk struktur

heksagonal.

Gambar 3.1 Difraktogram MCM-41 setelah dikalsinasi pada suhu 550°C

Komposit MCM-41/ γ-Al2O3

dilihat pada Gambar 3.2. 1 2 3 4 5 6 7 8 I n te n sit y 2 Theta (o ) Composite B 850 Composite B 550 Composite A 850 Composite A 550

Gambar 3.2 Difraktogram komposit A (Si/Al = 15) dan komposit B (Si/Al = 25) setelah keduanya dikalsinasi pada suhu 550°C dan 850°C

Padatan komposit B memperlihatkan puncak tajam pada daerah 2θ sekitar 2° (garis merah dan biru). Puncak tersebut menunjukkan puncak karakteristik dari MCM-41.

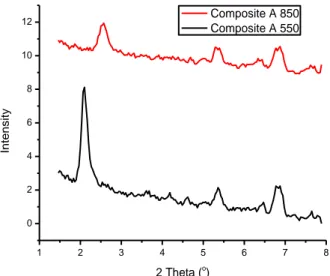

1 2 3 4 5 6 7 8 0 2 4 6 8 10 12 Composite A 850 Composite A 550 Int en sity 2 Theta (o)

Gambar 3.3 Difraktogram komposit A (Si/Al = 15) setelah dikalsinasi pada suhu 550°C dan 850°C

Padatan komposit A yang diperoleh pada suhu kalsinasi 550°C memperlihatkan puncak tajam pada daerah 2θ sekitar 2° (garis hitam). Puncak tersebut menunjukkan puncak karakteristik dari MCM-41.

Untuk mengetahui stabilitas termal dari komposit, maka komposit dikalsinasi kembali pada suhu 850°C dan dibandingkan strukturnya dengan Al-MCM-41 seperti dapat dilihat pada Gambar 3.4.

1 2 3 4 5 6 7 8 In te n s it y 2 Theta (o) Al-MCM-41-25 Al-MCM-41-15 Composite B 550 Composite A 550

Gambar 3.4 Perbandingan difraktogram komposit A dan B dengan Al-MCM-41

Karakterisasi dengan FT-IR

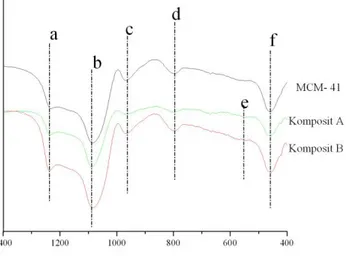

Spektra FTIR yang dihasilkan dari komposit yang dikalsinasi pada suhu 550°C dan MCM-41 dapat dilihat pada Gambar 3.5. .

Gambar 3.5. Spektra FTIR yang dihasilkan dari komposit yang dikalsinasi pada suhu 550°C.

Puncak-puncak yang diperoleh tersebut tidak memperlihatkan perbedaan yang besar. Hal ini menunjukkan bahwa struktur MCM-41 masih tetap dalam komposit. Namun pada komposit A terjadi pergeseran bilangan gelombang kearah yang lebih kecil. Hal ini dimungkinkan karena adanya ion-ion logam Al yang masuk ke kerangka MCM-41. Dilaporkan bahwa subtitusi ion logam dengan ukuran jari-jari yang lebih besar dari Si (misalnya Al) mengakibatkan pergeseran bilangan gelombang ke arah yang lebih rendah (Hui dan Chao, 2006) Setelah dikalsinasi pada suhu 850°C spektra FTIR dari masing- masing komposit dibandingkan dengan komposit yang dikalsinasi pada suhu 550°C. Spektra FTIR untuk komposit A dapat dilihat pada Gambar 3.5.

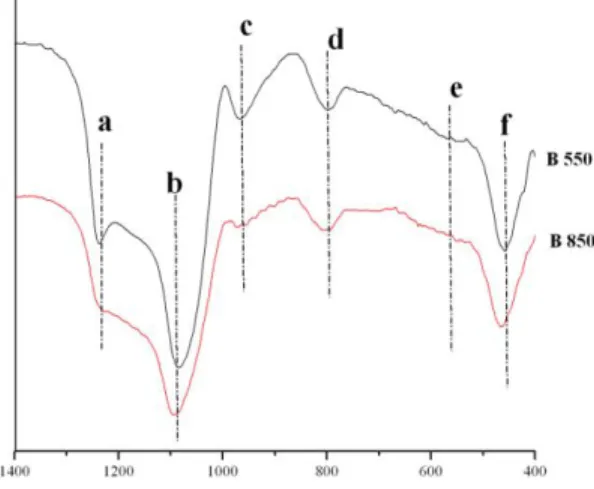

Berdasarkan spektra FTIR tersebut, terlihat bahwa setelah kalsinasi 850°C dihasilkan pola yang sama dengan spektra setelah dikalsiasi pada 550°C kecuali pada puncak a, b dan f. Pada puncak- puncak tersebut terjadi pergeseran kearah bilangan gelombang yang lebih besar. Hal ini terjadi dimungkinkan karena terjadi pengaturan kembali dinding silikat amorf pada komposit setelah kalsinasi 850°C (Mohamed, 2005). Spektra FTIR untuk komposit B dapat dilihat pada Gambar 3.6

Gambar 3.6 Spektra FTIR komposit B setelah kalsinasi 550°C dan 850°C

Berdasarkan spektra FTIR diatas terlihat bahwa setelah kalsinasi 850°C dihasilkan komposit dengan memiliki pola yang sama dengan spektra setelah dikalsiasi pada 550°C kecuali pada puncak a, c dan f. Pada puncak- puncak tersebut juga terjadi pergeseran kearah bilangan gelombang yang lebih besar. Hal ini dimungkinkan karena terjadi pengaturan kembali dinding silikat amorf pada komposit setelah kalsinasi 850°C (Mohamed, 2005).

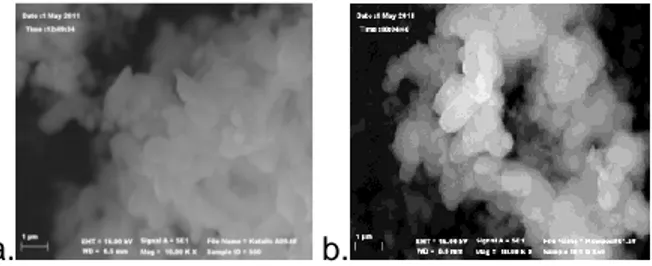

Karakterisasi SEM dan SEM- EDX

Hasil karakterisasi menggunakan SEM dari sampel MCM-41, produk hidrasi γ-Al2O3 dan

semua komposit hasil sintesis dapat dilihat pada Gambar 3.7-3.10.

a. b.

a. b.

Gambar 3.8. SEM dari komposit A setelah dikalsinasi pada 550°C (a) dan 850°C (b).

a. b.

Gambar 3.9. SEM dari komposit B setelah dikalsinasi pada 550°C (a) dan 850°C (b).

Gambar 3.10. SEM dari Al-MCM-41 (Si/Al = 25).

4. KESIMPULAN

Berdasarkan hasil penelitian yang telah dilakukan, dapat disimpulkan bahwa komposit MCM-41/γ-Al2O3 tipe B (Si/Al = 25) hasil sintesis memiliki struktur hampir sama

dengan material MCM-41 serta stabil pada suhu sampai 850°C.

Daftar Pustaka

Beck,J.S., Vartuli,J.C., (1996),”Recent Advances in The Synthesis, Characterization and Applications of Mesoporous Molecular Sieves”, Solid State & Materials Science, 1:78-87

Chaundhari,K., (2000), “Synthesis, Characterization and Catalytic Properties of Mesoporous Molecular Sieves”, Thesis for The Degree of Doctor Philosophy, Cataysis Division, University of Pune India

Gu,F.N., Zhou,Y., Wei, F., Wang, Y., Zhu,J.H., (2009), “Creating the Adsorptive Sites With High Performance Toward Nitrosamines In Mesoporous Silika MCM-41 by Alumina Modifier”, Microporous and Mesoporous Materials, 126, 143- 151

Hartmann,S., (2009), Hierarchically Organized (Hybrid) Silika Monoliths for the Application as Stationary Phases in HPLC, Disertasi, Ulm University

Huang,W., Liu,B., Sun, F., Zhang, Zhihua., Bao, Xiaojun., (2006),” Synthesis and Characterization of Thermally stable MCM-41/γ-Al2O3 Composite Materials”, Microporous and Mesoporous Materials , 94, 254-260

Hui, K. S., Chao, C.Y.H., (2006), “Synthesis of MCM-41 from Coal Fly Ash by Green Approach: Influent of Synthesis pH”. Journal of Hazardous Materials, B137,1135-1148

Jun,L-Cheng., Lan, X., Feng,X., Zhan, W-Wen., Fei, W., (2006),”Effect of Hydrothermal Treatment On The Acidity Distribution of γ -Al2O3 Support”, Applied Surface Science, 253, 766- 770

Kusumawati,E.N, (2010), Sintesis MCM-41 Menggunakan Sumber Silika dari Abu Layang Batubara PT IPMOMI Paiton dengan Variasi Suhu dan Waktu Hidrotermal, Skripsi, Jurusan Kimia ITS.

Liepold,A., Roos,K., and Reschetilowski, W., (1996), “Mesoporous MCM-41 Materials- Effect of Acidity and Porosity on Catalytic Properties”, Chemical EngineeringScience, 51, 3007- 3012

Misran, H., Singh,R., Begu, S., Yarmo, M. A., (2007), “Prosessing of Mesoporous Silika Materials (MCM-41) from Coal Fly Ash”, Journal of Materials Processing Technology, 186, 8-13

Mohamed, B.A, (2005), Synthesis, Characterization and activity of Al-MCM-41 Catalyst for Hidroxyalkilation of Epoxides, Tesis, Master of Science (Chemistry), Faculty of Science University Technology Malaysia

Ooi, Y-S., Zakaria,R., Mohamed,A,R., Bhatia,S., (2004), “Synthesis of Composite Material MCM-41/ Beta and Its Catalytic in Waste Used Palm Oil Cracking”, Applied Catalysis A : General 274, 15-23

Özdogan,E., (2007), Steam Reforming Of Ethanol for Hydrogen Production Using Cu-MCM41 AND Ni-MCM-41 Type Mesoporous Catalytic Materials, Thesis, Master of Science (Chemical Engineering), School of Natural and Applied Science of Middle East Technical University

Perego,C., Perluigi,V., (1997),”Catalyst Preparation Methods”, Catalysis Today, 34, 281-305

Selvaraj, M., Sinha,P.K., Pandurangan, A., (2004), “Synthesis of Dypnone using SO42-/

Al-MCM-41 Msoporous Molecular Sieve”, Microporous and Mesoporous Materials, 70, 81- 91

Siriluk,C., Yuttapong,S., 2005, “Structure of Mesoporous MCM-41 prepared From Rice Husk Ash”, The 8th Asian Symposium on Visualization, Changmai, Thailand

Taguci,A., Schϋth,F., (2004), “Ordered Mesoporous Materials in Catalysis”, Microporous and Mesoporous Materials, 77, 1-45

Xu,Y., Guan, J., Wu,S.,Kan,Q., (2009),”Synthesis of Beta/MCM-41 Composite Molecular Sieve With High Hydrothermally Stability in Static and Stirred Condition”, Journal of Colloid and Interface Science, 329, 346- 350

Zhao, Xiu S., Lu, G.Q (Max); Millar, Graema J., (1996), “Advances in Mesoporous Molecular Sieve MCM-41”, Industrial Engineering Chemical Research, 35, 2075-2090