REKAYASA PROSES PRODUKSI BIODIESEL MINYAK

RESIDU DALAM TANAH PEMUCAT BEKAS MELALUI

PROSES ESTERIFIKASI-TRANSESTERIFIKASI IN SITU

A SYIHAB FAHMIL QOWIM RM

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2012

Dengan ini saya menyatakan bahwa tesis Rekayasa Proses Produksi Biodiesel Minyak Residu dalam Tanah Pemucat Bekas Melalui Proses Esterifikasi Transesterifikasi In Situ adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Desember 2012

A Syihab Fahmil Qowim RM NIM F351100091

A SYIHAB FAHMIL QOWIM RM. Process Enginering of Biodiesel Production from Residual Oil Contained in Spent Bleaching Earth by In Situ Esterification-Transesterification Supervised by E. GUMBIRA SA’ID and ANI SURYANI

Biodiesel is an alternative diesel fuel that is produced from vegetable oils or animal fats. It consists of the mono alkyl esters formed by a catalyzed reaction of the triglycerides in the oil or fat with a simple monohydric alcohol. Biodiesel is a biodegradable, renewable, non-toxic and environmental friendly alternative fuel. It can be mixed with petroleum diesel in any proportion or used directly in diesel engines without modification.

Spent Bleaching Earth (SBE) is an industrial solid waste of palm cooking oil industry that has a high residual oil and the potential to be utilized as biodiesel. This study aims to develop a biodiesel production process technology by utilizing the residual oil contained in SBE and to test the use of hexane in the transesterification process. Optimization was done by using the Response Surface Method.Variables studied included the catalyst concentration and reaction time. On the other hand, the deoiled SBE resulted from biodiesel production was tested as an adsorbent on biodiesel purification.

The method used included an in situ acid catalyzed esterification followed by in situ base catalyzed transesterification. The results of the response surface analysis on transesterification showed that the optimum process was at NaOH concentration of 1.8% and reaction time of 104.73 minutes, with a predicted response rate of 97.18% and 95.63% for validation results. Furthermore, the effect the use of hexane can also increase the yield of biodiesel. It was obtained on the ratio hexane to methanol 0.4:1 (volume of hexane: volume of methanol). On the other hand, the reactivated bleaching earth and fresh bleaching earth were effective as an adsorbent in biodiesel production with still conform with the Indonesian National Standard (viscosity, density, acid number and saponification number)

Keyword: spent bleaching earth, in situ transesterification, biodiesel and optimization.

Minyak residu dalam Tanah Pemucat Bekas Melalui Proses Esterifikasi Transesterifikasi In Situ. Dibimbing oleh E. GUMBIRA SA’ID dan ANI SURYANI

Biodiesel adalah bahan bakar alternatif bagi bahan bakar solar berbasis petroleum yang diproduksi dari sumber terbarukan baik minyak nabati maupun lemak hewani. Keunggulan biodiesel sebagai bahan bakar antara lain diproduksi dari bahan baku yang dapat diperbarui, dapat digunakan pada kebanyakan mesin diesel tanpa modifikasi atau hanya sedikit modifikasi, bersifat biodegradable dan ramah lingkungan. Biodiesel dapat diproduksi dari berbagai minyak seperti sawit, kedelai, jarak pagar, bintaro dll. Di indonesia secara khusus, keberadaan minyak sawit yang tersedia secara melimpah mendukung bagi pengembangan biodiesel berbasis kelapa sawit, bahkan dalam perkembangannya biodiesel juga dapat diproduksi melalui limbah industri sebagaimana minyak goreng bekas.

Tanah pemucat bekas merupakan limbah padat industri minyak goreng yang dihasilkan oleh unit pemucatan (pemurnian) yang menggunakan tanah pemucat sebagai agen pemucat, khususnya dalam tahapan pemucatan (bleaching). Tanah pemucat merupakan adsorben yang digunakan untuk menghilangkan atau menyerap warna pigmen dalam minyak kelapa sawit kasar CPO, sehingga dihasilkan minyak goreng dengan warna pucat yang dikehendaki. Proses bleaching tersebut menyisakan tanah pemucat bekas (Spent Bleaching Earth / SBE) yang masih mengandung residu minyak yang cukup tinggi.

Penelitian ini bertujuan untuk mengembangkan teknologi proses produksi biodiesel dengan memanfaatkan minyak residu yang terkandung didalam tanah pemucat bekas, serta menguji penggunaan heksan pada proses transesterifikasi. Optimasi dilakukan dengan menggunakan metode Response Surface Method (RSM) dengan rancangan terpusat atau Central Composite Design. Variabel proses yang dipelajari meliputi konsentrasi katalis dan waktu reaksi. Di lain pihak, ampas SBE juga diuji penggunaannya sebagai adsorben dalam proses produksi biodiesel.

Sebelum digunakan sebagai bahan baku tanah pemucat bekas dikarakterisasi untuk menentukan kadar lemak, kadar air dan kadar asam lemak bebas dalam minyaknya. Berdasarakan karakterisasi tersebut diketahui bahwa spent bleaching earth memiliki kadar lemak dan kadar air masing-masing 19.21% dan 3.03%, serta kandungan asam lemak bebas (FFA) sebesar 2.96%.

Proses produksi biodiesel dilakukan melalui proses in situ dua tahap yaitu esterifikasi dan transesterifikasi. Proses esterifikasi bertujuan untuk menurunkan kadar asam lemak bebas dengan mengkonversinya menjadi metil ester, sedangkan proses transesterifikasi bertujuan mengkonversi trigliserida menjadi metil ester. Proses esterifikasi in situ dilakukan dengan mereaksikan tanah pemucat bekas dengan metanol dan katalis H2SO4 1.5%. Proses transesterifikasi in situ dilakukan

dengan memvariasikan faktor konsentrasi katalis (0.5% - 2.5%) dan waktu reaksi (60 - 120 menit). Proses esterifikasi dan transesterifikasi dilangsungkan pada suhu

Hasil penelitian menunjukkan bahwa kondisi optimum proses transesterifikasi dengan faktor konsentrasi katalis dan waktu berada pada kondisi optimum yaitu konsentrasi katalis sebesar 1,8% dan waktu reaksi 104.73 menit, dengan prediksi respon sebesar 97.18% serta hasil validasi sebesar 95.63%. Penggunaan heksan dalam transesterifikasi in situ juga dapat meningkatkan rendemen pada perbandingan heksan dan metanol yaitu 0.4:1, sedangkan peningkatan penggunaan heksan diatas perbandingan 0.6:1 justru akan menurunkan rendemen. Penggunaan tanah pemucat bekas yang direaktivasi ulang (reactivated bleaching earth) dan fresh bleaching earth (FBE) sebagai adsorben dalam pemurnian biodiesel dapat menghasilkan biodiesel yang sesuai dengan SNI, dengan parameter mutu viskositas, densitas, bilangan asam dan bilangan penyabunan.

© Hak Cipta Milik IPB, tahun 2012

Hak Cipta dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB

Dilarang mengumumkan dan memperbanyak sebagian atau seluruh karya tulis dalam bentuk apapun tanpa izin IPB

PROSES ESTERIFIKASI-TRANSESTERIFIKASI IN SITU

A SYIHAB FAHMIL QOWIM RM

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada Program Studi Teknologi Industri Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2012

Nama : A Syihab Fahmil Qowim RM NIM : F351100091

Disetujui Komisi Pembimbing

Ketua

Prof. Dr. Ir. E. Gumbira Sa’id, MA. Dev

Anggota

Prof. Dr. Ir. Ani Suryani, DEA

Mengetahui

Ketua Program Studi Teknologi Industri Pertanian

Dekan Sekolah Pascasarjana

Dr. Ir. Machfud, MS Dr. Ir Dahrul Syah, M.Sc. Agr

Syukur Alhamdulillah kehadirat Allah SWT, karena atas rahmat dan inayah dan ma’unah-Nya penulis dapat menyelesaikan penulisan karya ilmiah ini. Tema yang dipilih dalam penelitian ini adalah biodiesel dengan judul Rekayasa Proses Produksi Biodiesel Minyak Residu dalam Tanah Pemucat Bekas Melalui Esterifikasi-Transesterifikasi In Situ. Penulisan tesis penelitian ini dilakukan sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada Program Studi Teknologi Industri Pertanian, Fakultas Teknologi Pertanian Institut Pertanian Bogor.

Dalam penyusunan tesis ini, penulis mendapatkan bimbingan dan arahan dari berbagai pihak. Ucapan terima kasih dan penghargaan yang setinggi-tingginya penulis sampaikan kepada Prof. Dr. Ir. E.Gumbira Sa’id, MADev dan Prof. Dr. Ir. Ani Suryani, DEA selaku pembimbing.

Terima kasih juga penulis sampaikan kepada teman-teman pascasarjana Teknologi Industri Pertanian IPB atas kebersamaan dan semangat yang telah diberikan. Tak lupa pula penulis sampaikan terima kasih kepada staf laboratorium di Departemen Teknologi Industri Pertanian yang telah membantu kelancaran pelaksanaan penelitian ini. Akhirnya kepada semua pihak yang telah membantu tetapi tidak dapat disebutkan satu persatu penulis ucapkan terimakasih dan semoga Allah SWT memberikan balasan yang setimpal.

Akhirnya demi kesempurnaan tesis ini, saran dan kritik dari pembaca sangat penulis harapkan. Semoga karya ilmiah ini bermanfaat.

Bogor, Desember 2012

pasangan Bapak KH Ahmad Fauzi E dan Ibu Hj Chamidah. Penulis merupakan putra kedua dari dua bersaudara.

Pendidikan SD penulis tempuh di SD Negeri II Mulyorejo Surabaya dan menempuh pendidikan SMP di SMPN II Jombang. Pada Tahun 2004 penulis lulus dari SMAN 8 Kediri. Pendidikan Sarjana ditempuh di Program Studi Teknologi Industri Pertanian Universitas Brawijaya Malang, lulus pada tahun 2009. Pada Tahun 2008 penulis juga sempat menyelesaikan pendidikan setara D3 di Program Studi Pendidikan Bahasa Arab dan Dirosah Islamiah di Universitas Muhammadiah Malang. Pada tahun 2010 penulis mendapatkan kesempatan untuk melanjutkan pendidikan program magister pada Program Studi Teknologi Industri Pertanian Sekolah Pascasarjana IPB.

i

Halaman

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN ... vi

I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 3

1.3 Ruang Lingkup Penelitian ... 3

II TINJAUAN PUSTAKA ... 5

2.1 Tanah Pemucat (Bleaching Earth) ... 5

2.2 Reaktivasi Spent Bleaching Earth ... 6

2.3 Biodiesel ... 8

2.4 Proes Produksi Biodiesel ... 10

2.5 Reaksi Esterifikasi - Transesterifikasi ... 12

2.6 Proses Produksi Biodiesel dengan Metode In Situ ... 14

2.7 Karakteristik Mutu Biodiesel ... 15

2.8 Metode Permukaan Respon (Response Surface Method) ... 18

III METODOLOGI PENELITIAN ... 21

3.1 Bahan dan Alat ... 21

3.2 Metode Penelitian ... 22

3.2.1 Penelitian Pendahuluan ... 22

3.2.2 Peneltian Utama: Proses Produksi Biodiesel ... 22

3.2.3 Penelitian Lanjutan ... 25

3.3 Rancangan Percobaan ... 27

3.4 Waktu dan Tempat Peneltian ... 28

IV HASIL DAN PEMBAHASAN ... 29

4.1 Karakteristik Bahan Baku (Tanah Pemucat Bekas) ... 29

4.2 Optimasi Proses Produksi Biodiesel Berbasis Minyak Residu dalam tanah Pemucat Bekas secara In situ ... 30

4.3 Karakterisasi Mutu Biodiesel ... 35

4.3.1 Viskositas Kinematik ... 35

4.3.2 Densitas ... 38

4.3.3 Bilangan Asam ... 41

4.3.4 Bilangan Penyabunan ... 43

4.4 Uji Penggunaan Heksana dalam Proses Esterifikasi Transesterifikasi Biodiesel Berbasis SBE ... 46

4.5 Perbandingan Karakteritik Mutu Biodiesel yang Dicuci dengan Fresh Bleaching Earth dan Reactivated Bleaching Earth ... 48

ii

DAFTAR PUSTAKA ... 57 LAMPIRAN ... 61

iii

1 Komposisi kimia tanah pemucat ... 5

2 Standar Nasional Indonesia untuk adsorben baru ... 8

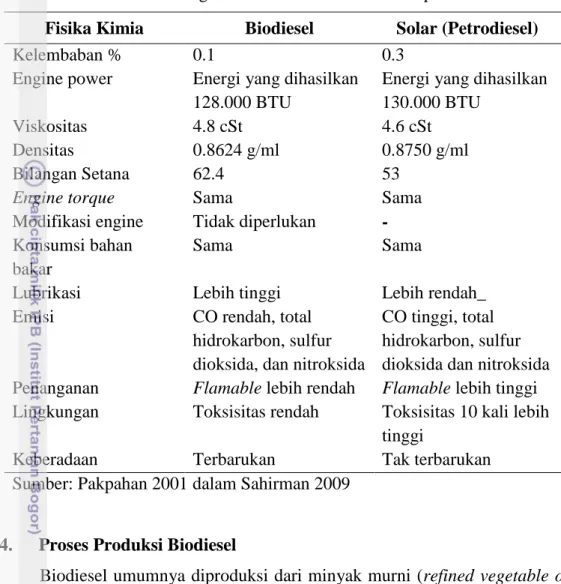

3 Perbandingan karaktersitik biodiesel dan petrodiesel ... 10

4 Hasil penelitian terdahulu terkait proses transesterifikasi in situ ... 15

5 Standar nasional biodiesel Indonesia (SNI - 04-7182-2006) ... 16

6 Central Composite Design (CCD) penelitian ... 27

7 Karakteristik tanah pemucat bekas ... 29

8 ANOVA untuk respon viskositas biodiesel ... 36

9 Koefisien regresi persamaan polinomial ordo satu untuk respon viskositas biodiesel ... 36

10 ANOVA untuk respon densitas biodiesel ... 39

11 Koefisien regresi persamaan polinomial ordo satu untuk respon densitas biodiesel ... 39

12 ANOVA untuk bilangan asam biodiesel ... 41

13 Koefisien regresi persamaan polinomial ordo satu untuk respon bilangan asam biodiesel ... 42

14 ANOVA untuk bilangan penyabunan biodiesel ... 44

15 Bilangan penyabunan trigliserida dan alkil ester ... 45

16 Pengaruh penggunaan heksan terhadap rendemen biodiesel ... 46

17 Perbandingan mutu biodiesel yang dimurnikan dengan fresh bleaching earth (FBE) dan reactivated bleaching earth (RBE) ... 49

v

Halaman

1 Struktur montmorillonit ... 6

2 Perbedaan penampakan fresh bleaching earth dan spent bleaching earth ... 7

3 Molekul biodiesel (metil ester dan etil ester) ... 9

4 Pengaruh kandungan FFA terhadap rendemen metil ester ... 11

5 Reaksi esterifikasi ... 13

6 Mekanisme reaksi transesterifikasi ... 13

7 Desain peralatan utama penelitian ... 21

8 Tahapan penelitian produksi biodiesel dari minyak residu Dalam tanah pemucat bekas secara in situ ... 22

9 Diagram alir tahapan produksi biodiesel ... 24

10 Diagram alir reaktivasi spent bleaching earth ... 26

11 Permukaan respon rendemen biodiesel ... 32

12 Kontur permukaan respon rendemen biodiesel ... 32

13 Pengaruh masing-masing faktor terhadap rendemen biodiesel ... 33

14 Pengaruh faktor konsentrasi katalis dan waktu transesterifikasi terhadap viskositas biodiesel ... 37

15 Respon permukaan konsentrasi katalis dan waktu reaksi terhadap viskositas biodiesel ... 37

16 Pengaruh faktor konsentrasi katalis dan waktu transesterifikasi terhadap densitas biodiesel ... 40

17 Respon permukaan konsentrasi katalis dan waktu reaksi terhadap densitas biodiesel ... 40

18 Pengaruh faktor konsentrasi katalis dan waktu transesterifikasi terhadap bilangan asam biodiesel ... 42

19 Respon permukaan konsentrasi katalis dan waktu reaksi terhadap bilangan asam biodiesel ... 43

20 Respon permukaan konsentrasi katalis dan waktu reaksi terhadap bilangan penyabunan biodiesel ... 44

21 Pengaruh penggunaan heksan dalam berbagai perbandingan ... 47

22 Penampakan fresh bleaching earth (FBE), spent bleaching earth (SBE) dan reactivated bleaching earth (RBE) ... 49

vii

1 Prosedur analisis sifat fisiko kimia tanah pemucat bekas ... 63 2 Prosedur analisis sifat fisiko kimia biodiesel ... 65 3 Hasil analisis proksimat bahan baku (spent bleaching earth) ... 68 4 Susunan CCD dan respon rendemen dalam proses transesterifikasi

biodiesel dari minyak residu dalam spent bleaching earth ... 69 5 Karakteristik mutu biodiesel hasil

esterifikasi-tranesterifikasi in situ tanah pemucat bekas ... 70 6 Analisis ragam ... 71 7 Hasil analisis gas chromatoraphy larutan standar ... 72 8 Hasil analisis gas chromatoraphy biodiesel ... 73 9 Perhitungan neraca massa ... 75 10 Perhitungan biaya produksi ... 77 11 Dokumentasi penelitian ... 80

I. PENDAHULUAN

1.1. Latar Belakang

Biodiesel adalah bahan bakar terbarukan yang diproduksi dari minyak nabati dengan pereaksi metanol atau etanol dan katalisator asam atau basa. Di Indonesia, penelitian terkait biodiesel telah mendapat perhatian dari banyak pihak, karena biodiesel semakin dibutuhkan keberadaannya untuk menutupi kekurangan pasokan diesel, dimana sejak awal tahun 2004 Indonesia telah menjadi importir bahan bakar diesel (Nasikin 2004). Beberapa sumber minyak nabati terutama minyak sawit, jarak pagar, bintaro dan nyamplung, telah dikembangkan menjadi biodiesel. Selain itu biodiesel juga dapat diproduksi dari minyak jelantah atau minyak goreng bekas, bahkan dalam beberapa waktu terakhir telah dikembangkan biodiesel berbasis residu minyak sawit dalam spent bleaching earth (tanah pemucat bekas).

Tanah pemucat bekas merupakan limbah padat industri minyak goreng yang dihasilkan oleh unit pemucatan (pemurnian) yang menggunakan tanah pemucat sebagai agen pemucat, khususnya dalam tahapan pemucatan (bleaching). Tanah pemucat merupakan adsorben yang digunakan untuk menghilangkan atau menyerap warna pigmen dalam minyak kelapa sawit kasar CPO, sehingga dihasilkan minyak goreng dengan warna pucat yang dikehendaki. Proses bleaching tersebut menyisakan tanah pemucat bekas (spent bleaching earth) yang masih mengandung residu minyak sebesar 20 – 40% (Taylor 1999).

Di lain pihak, bentonit yang merupakan nama umum bagi salah satu tanah pemucat, merupakan bahan yang tidak terbarukan. Meskipun demikian, kebutuhan bentonit sebagai tanah pemucat selalu meningkat dalam setiap tahunnya. Hal tersebut karena Indonesia merupakan negara penghasil minyak sawit terbesar di dunia, dengan total produksi minyak sawit Indonesia pada tahun 2010 sebesar 20 juta ton (Ditjenbun, 2011) dan bahkan 21,8 juta ton (Oil World 2011). Di lain pihak, proses pemucatan CPO menggunakan bleaching earth dengan kadar antara 0,5% hingga 2% dari massa CPO (Young 1987), sehingga dengan total produksi CPO Indonesia di tahun 2011, maka akan dibutuhkan bleaching earth sebanyak 109.000 – 436.000 ton setiap tahunnya.

Menurut PP No 18 Tahun 1992 dan Environment Agency Guidance, (2006), SBE tergolong limbah B3 (Bahan Berbahaya dan Beracun) yang dapat menimbulkan permasalahan pencemaran lingkungan diantaranya timbulnya bau busuk dan bahkan menurut Pollard (1990) SBE tergolong bahan fire hazard (mudah terbakar), sehingga industri minyak goreng harus menanganinya secara serius. Sementara itu tingginya kandungan minyak residu dalam tanah pemucat bekas, menjadikan limbah tersebut berpotensi untuk dikembangkan menjadi biodiesel.

Kajian terkait proses ekstraksi dan produksi biodiesel dari residu minyak dalam tanah pemucat bekas telah dilakukan beberapa peneliti. Kheang et al. (2006) menyebutkan tanah pemucat bekas memiliki kandungan minyak sebesar 20-30% dengan kadar asam lemak bebas dalam minyaknya 10-20%. Tingginya kadar asam lemak bebas menyebabkan minyak tersebut tidak cocok digunakan sebagai bahan baku produksi pangan karena akan memerlukan biaya pemurnian yang tinggi. Proses produksinya menjadi biodiesel telah dilakukan dengan metode konvensional (Kheang et al. 2006; Lim et al. 2009). Produksi biodiesel dengan metode konvensional umumnya diawali dengan tahapan ekstraksi minyak dengan pelarut heksana dan dilanjutkan dengan proses esterifikasi atau transesterifikasi.

Di lain pihak, proses produksi biodiesel berbasis SBE juga telah dikembangkan melalui proses in stu (Deli 2011), yakni sebuah metode alternatif dengan melakukan integrasi antara ekstraksi minyak dengan proses transesterifikasi. Diantara variabel penting yang berpengaruh terhadap keberhasilan proses esterifikasi dan transesterifikasi in situ adalah waktu reaksi dan konsentrasi katalis. Dengan mengkaji pengaruh dan interaksi kedua variabel terhadap rendemen produk biodiesel dan karakteristik biodiesel yang dihasilkan maka potensi pemanfaatan residu minyak dalam tanah pemucat bekas sebagai bahan baku pembuatan biodiesel dapat dimodelkan dengan baik. Penelitian ini merupakan sebuah upaya untuk mengembangkan teknologi proses produksi biodiesel dengan melakukan proses optimasi pada proses transesterifikasi in situ dan mengujinya pada kapasitas produksi yang lebih besar yakni reaktor berkapasitas 10 liter. Optimasi dilakukan terhadap faktor konsentrasi katalis dan lama reaksi dengan menggunakan metode Response Surface Method (RSM)

dengan rancangan terspusat atau Central Composite Design (CCD). Di lain pihak, sisa SBE hasil proses produksi biodiesel direaktivasi dan diuji penggunaanya sebagai adsorben dalam proses pemurnian biodiesel.

1.2. Tujuan Penelitian

Tujuan penelitian ini adalah sebagaimana berikut:

1) Menghasilkan rancangan kondisi optimum waktu dan konsentrasi katalis dalam proses produksi biodiesel dari minyak sawit yang terkandung dalam tanah pemucat bekas (SBE) secara in situ.

2) Mengetahui pengaruh penggunaan heksan dalam proses produksi biodiesel. 3) Mengetahui kinerja penggunaan kembali tanah pemucat bekas hasil reaktifasi

sebagai adsorben dalam proses pemurnian biodiesel.

1.3. Ruang Lingkup Penelitian

Ruang lingkup dari penelitian ini adalah sebagai berikut: 1) Karakterisasi tanah pemucat bekas sebagai bahan baku biodiesel

2) Optimasi faktor waktu dan konsentrasi katalis dalam proses produksi biodiesel dari minyak residu dalam tanah pemucat bekas.

3) Pengujian penggunaan heksan dalam proses produksi biodiesel. 4) Reaktivasi tanah pemucat bekas hasil proses produksi biodiesel.

5) Pemurnian biodiesel yang dihasilkan dengan tanah pemucat bekas hasil reaktivasi.

II. TINJAUAN PUSTAKA

2.1. Tanah Pemucat (Bleaching Earth)

Salah satu tahapan dari rangkaian proses produksi minyak goreng sawit adalah tahapan proses bleaching (pemucatan). Proses pemucatan tersebut bertujuan untuk menghilangkan zat warna yang tidak disukai dalam minyak dengan menggunakan adsorben (tanah pemucat, lempung aktif atau arang aktif). Bleaching earth atau bleaching clay atau sering juga disebut dengan bentonit merupakan sejenis tanah liat dengan komposisi utama yang terdiri dari SiO2,

Al2O3, air terikat serta ion Ca2+, magnesium oksida dan besi oksida. Daya

pemucat bleaching earth disebabkan keberadaan ion Al3+ pada permukaan partikel penjerap sehingga dapat mengadsorpsi zat warna dan tergantung perbandingan Al2O3 dan SiO2 dalam bleaching earth (Ketaren 2008). Komposisi

kimia bahan tanah pemucat dapat dilihat pada Tabel 1. Tabel 1 Komposisi kimia tanah pemucat

Komponen Kandungan (%) SiO2 65.24 Al 2O3 15.12 Fe2O3 5.27 MgO 2.04 CaO 1.67 Na2O 2.71 K2O 2.07 TiO2 0.68 MnO2 0.21 P2O5 0.006 Lainnya 4.92

Sumber: Zhangsheng et al. (2006)

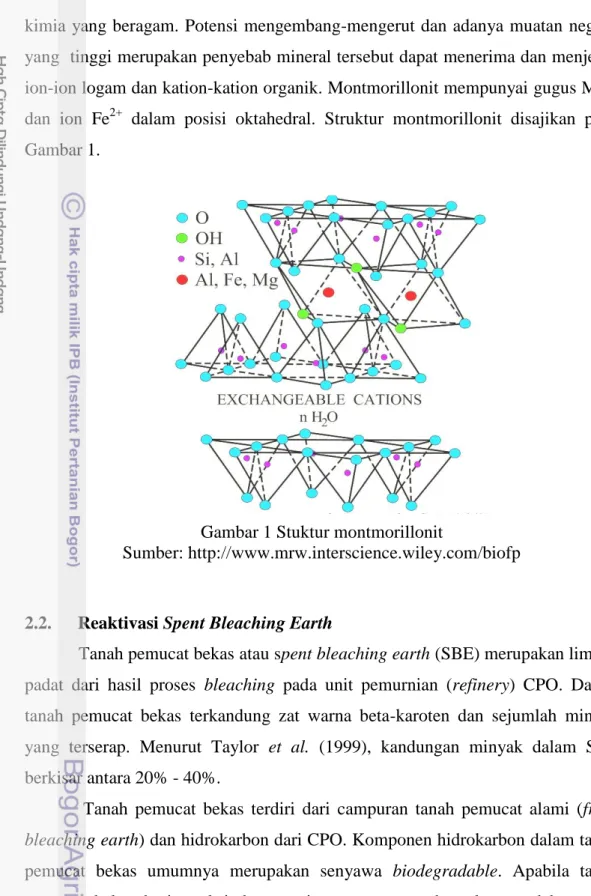

Tanah pemucat merupakan salah satu jenis tanah lempung yang mengandung mineral montmorillonit sekitar 85% dan fragmen sisanya terdiri dari campuran mineral kuarsa, gipsum, kolinit dan lain-lain (Supeno 2008). Di lain pihak, bentonit merupakan nama perdagangan untuk sejenis lempung yang mengandung mineral montmorillonit. Menurut Tan (1993) montmorillonit yang terdapat dalam bentonit merupakan mineral liat yang dapat mengembang dan mengerut yang tergolong ke dalam kelompok smektit serta mempunyai komposisi

kimia yang beragam. Potensi mengembang-mengerut dan adanya muatan negatif yang tinggi merupakan penyebab mineral tersebut dapat menerima dan menjerap ion-ion logam dan kation-kation organik. Montmorillonit mempunyai gugus Mg2+ dan ion Fe2+ dalam posisi oktahedral. Struktur montmorillonit disajikan pada Gambar 1.

.

Gambar 1 Stuktur montmorillonit

Sumber: http://www.mrw.interscience.wiley.com/biofp

2.2. Reaktivasi Spent Bleaching Earth

Tanah pemucat bekas atau spent bleaching earth (SBE) merupakan limbah padat dari hasil proses bleaching pada unit pemurnian (refinery) CPO. Dalam tanah pemucat bekas terkandung zat warna beta-karoten dan sejumlah minyak yang terserap. Menurut Taylor et al. (1999), kandungan minyak dalam SBE berkisar antara 20% - 40%.

Tanah pemucat bekas terdiri dari campuran tanah pemucat alami (fresh bleaching earth) dan hidrokarbon dari CPO. Komponen hidrokarbon dalam tanah pemucat bekas umumnya merupakan senyawa biodegradable. Apabila tanah pemucat bekas berinteraksi dengan air, senyawa tersebut akan mudah terurai, sehingga menimbulkan bau busuk yang mengganggu lingkungan (Wahyudi 2000). Pada Gambar 2 ditunjukkan gambaran perbedaan antara fresh belaching earth dan spent bleaching earth.

Gambar 2 Fresh bleaching earth (kiri) dan spent bleaching earth (kanan) Tanah pemucat terdiri dari tanah pemucat alami dan yang telah diaktivasi. Tanah pemucat hasil aktivasi adalah hasil perlakuan tanah pemucat alami dengan asam mineral. Menurut Wahyudi (2000) proses aktivasi bentonit dapat dilakukan dengan proses pengasaman dan pemanasan. Pengasaman biasanya dilakukan dalam larutan asam sulfat atau asam klorida yang berlangsung pada suhu sekitar 250-400oC. Sifat asam bleaching earth diharapkan mampu membentuk pusat-pusat asam yang berfungsi sebagai sisi aktif adsorben.

Secara umum semakin tinggi suhu pemanasan dan semakin tinggi konsentrasi aktivator yang digunakan dalam proses aktivasi, maka semakin besar daya serap bleaching earth terhadap penyerapan warna (Febriyansyah 2011). Akan tetapi penggunaaan suhu di atas 500oC pada proses reaktivasi spent clay akan menyebabkan kerusakaan struktur fisiknya (Foletto et al. 2002)

Fatmayati (2011) telah melakukan reaktivasi tanah pemucat bekas dengan metode pemanasan dan penambahan larutan HNO3 sebagai aktivator. Kondisi

terbaik penelitian tersebut merupakan rangkaian perbandingan SBE terhadap larutan aktivator yaitu 1:2 % (b/v) dan konsentrasi larutan HNO3 5% pada suhu

300oC selama satu jam. Berdasarkan penelitian diatas juga teruji bahwa penggunaan SBE bekas hasil reaktivasi dapat digunakan secara berulang dan dapat menghasilkan tingkat kejernihan (%T) CPO sebesar 97.4 % yang hampir sama dengan tingkat kejernihan CPO yang dimurnikan dengan fresh bleaching

earth yaitu sebesar 98.8 %. Standar Nasional Indonesia (SNI) untuk suatu adsorben baru (fresh bleaching earth) dapat dilihat pada Tabel 2.

Tabel 2 Standar Nasional Indonesia (SNI) untuk adsorben baru

Uraian Satuan Persyaratan

a. Bagian yang hilang pada pemasanan 950 oC

% 25

b. Air % 15

c. Abu % 10

d. Bagian yang tidak berarang

- Tidak nyata

e. Daya serap terhadap I2 Mg/gr Min 750

Sumber: Standar Industri Indonesia (1992)

2.3. Biodiesel

Biodiesel atau metil ester adalah turunan lipida dari golongan monoalkil ester asam lemak berantai panjang (12-20 rantai) yang diproduksi dari minyak nabati atau lemak hewani untuk digunakan sebagai bahan bakar di dalam mesin diesel (Meher et al. 2004). Bahan-bahan yang dapat digunakan untuk memproduksi biodiesel adalah trigliserida (komponen utama minyak dan lemak) dan asam-asam lemak produk samping dari industri pemurnian minyak dan lemak (Meher et al. 2006).

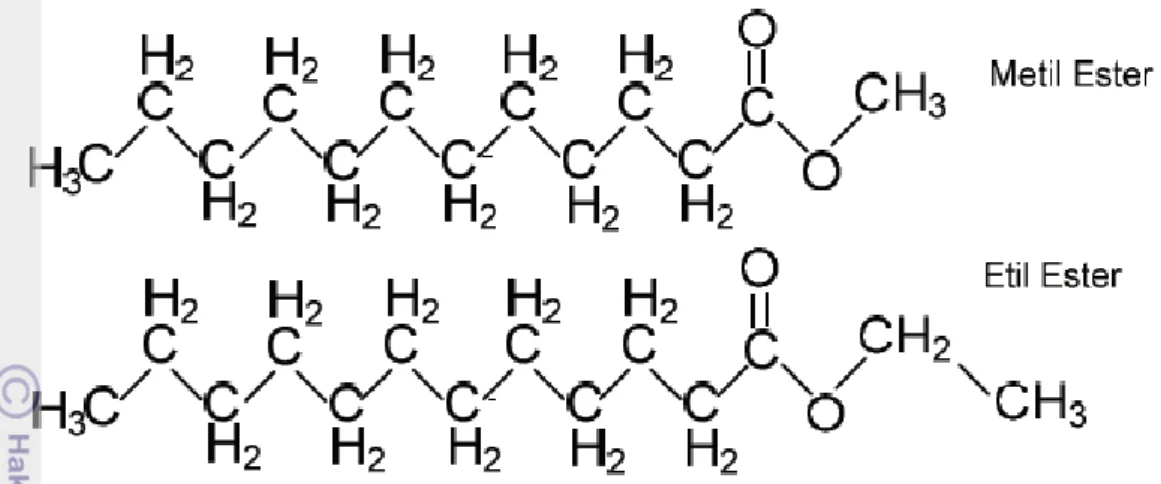

Nazir (2011) menjelaskan bahwa secara kimia biodiesel merupakan alkil ester dari asam lemak pada satu sisi, dan pada sisi yang lain adalah hidrokarbon atau disebut alkana. Oleh karena itu, biodiesel merupakan alkil ester asam lemak. Biasanya bentuk alkananya yang disebutkan dalam penamaan alkil ester, seperti menamakan “metil ester” atau “etil ester”. Pada Gambar 3 diperlihatkan contoh struktur molekul biodiesel.

Gambar 3 Molekul biodiesel (metil ester dan etil ester) (Nazir 2011)

Biodiesel dapat dibuat baik dari minyak baru maupun minyak bekas melalui proses transesterifikasi, esterifikasi, atau proses esterifikasi – transesterifikasi (Hambali et al. 2007). Biodiesel telah menjadi pengganti bagi konvensional diesel dengan karaktersitik yang hampir serupa. Beberapa kelebihan biodiesel dibanding petrodiesel adalah sebagai berikut:

(1) Biodiesel merupakan bahan bakar yang ramah lingkungan karena menghasilkan emisi yang jauh lebih sedikit.

(2) Angka setana biodiesel lebih tinggi dari 57, sehingga efisiensi pembakaran lebih baik.

(3) Biodiesel memiliki sifat pelumasan terhadap piston mesin dan dapat terurai.

(4) Biodiesel merupakan sumber bahan bakar yang dapat diperbaharui karena terbuat dari bahan nabati yang dapat diperbaharui, sehingga dapat meningkatkan produksi bahan bakar.

Di lain pihak sebagai pengganti solar, biodiesel memiliki beberapa perbedaan. Chang et al. (1996) menjelaskan bahwa solar umumnya terdiri dari 30-35% hidrokarbon aromatis dan 65-70% paraffin dan sedikit olefin, umumnya terdiri dari alkil ester dengan rantai C10 sampai C16 dengan satu sampai tiga ikatan rangkap setiap molekulnya. Minyak solar tidak mengandung oksigen, sementara oksigen biodiesel berkisar 11%. Pada Tabel 3 diperlihatkan perbandingan karakteristik biodiesel dan petrodiesel.

Tabel 3 Perbandingan karakteristik biodiesel dan petrodiesel Fisika Kimia Biodiesel Solar (Petrodiesel)

Kelembaban % 0.1 0.3

Engine power Energi yang dihasilkan 128.000 BTU

Energi yang dihasilkan 130.000 BTU

Viskositas 4.8 cSt 4.6 cSt

Densitas 0.8624 g/ml 0.8750 g/ml

Bilangan Setana 62.4 53

Engine torque Sama Sama

Modifikasi engine Tidak diperlukan - Konsumsi bahan

bakar

Sama Sama

Lubrikasi Lebih tinggi Lebih rendah_

Emisi CO rendah, total

hidrokarbon, sulfur dioksida, dan nitroksida

CO tinggi, total hidrokarbon, sulfur dioksida dan nitroksida Penanganan Flamable lebih rendah Flamable lebih tinggi Lingkungan Toksisitas rendah Toksisitas 10 kali lebih

tinggi

Keberadaan Terbarukan Tak terbarukan

Sumber: Pakpahan 2001 dalam Sahirman 2009

2.4. Proses Produksi Biodiesel

Biodiesel umumnya diproduksi dari minyak murni (refined vegetable oil) melalui proses transesterifikasi minyak atau lemak yang menghasilkan metil ester atau monoalkil ester dan gliserol sebagai produk samping. Proses pembuatan biodiesel sangat tergantung pada kandungan asam lemak bebas (FFA) bahan yang digunakan. Beberapa faktor yang berpengaruh dalam proses produksi biodiesel adalah sebagai berikut:

a) Kadar Air dan Asam Lemak Bahan

Kusdiana dan Saka (2004) telah menguji bahwa kehadiran air dapat menghasilkan efek yang lebih negatif daripada kehadiran asam lemak bebas, dan bahkan bahan baku biodiesel seharusnya bebas dari kandungan air. Canakci dan Van Gerpen (1999) menyatakan bahwa sekalipun kandungan air hanya 0,1% , akan tetapi dapat menurunkan konversi ester dari minyak nabati dalam proses transesterifikasi

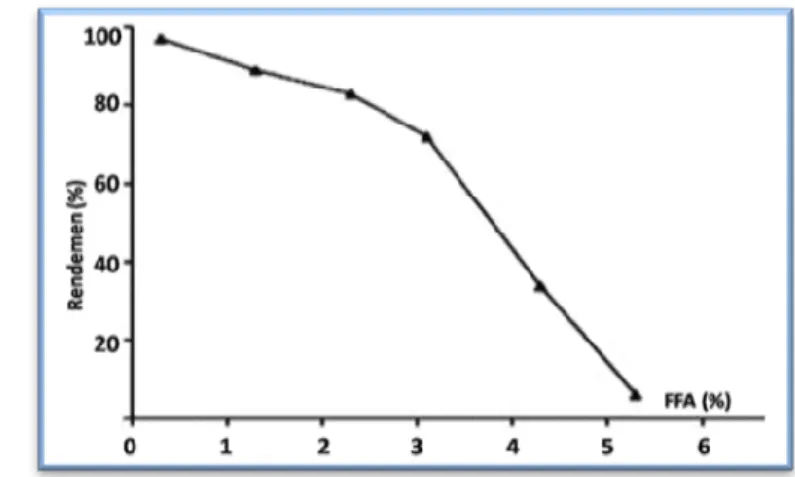

Proses transesterifikasi hanya akan berjalan baik pada minyak dengan kadar asam lemak bebas kurang dari 2%, yang memicu terbentuknya formasi emulsi sabun yang menyulitkan pemisahan biodiesel yang dihasilkan (Sharma et al. 2008). Berdasarkan penelitian Choo (2004) diketahui bahwa penurunan kadar asam lemak bebas dari 6,75% menjadi 3,9% dapat meningkatkan rendemen (yield) biodiesel pada proses transesterifikasi dari 67% menjadi 92%, dan bahkan meningkat dari < 20% menjadi 98% dengan penurunan kadar asam lemak bebas dari 5,5% menjadi < 1% (Sharma et al. 2008). Gambar 4 menunjukkan pengaruh kandungan FFA terhadap rendemen metil ester selama proses transesterifikasi.

Gambar 4 Pengaruh kandungan FFA terhadap rendemen metil ester Sumber: Sharma et al. (2008)

b) Jenis dan Rasio Pelarut Terhadap Bahan Baku

Industri biasanya menggunakan nisbah molar (alkohol:minyak) sebesar 6:1 untuk memperoleh hasil metil ester yang lebih dari 98% (Meher et al. 2006). Metanol merupakan pelarut yang paling umum digunakan dalam proses produksi biodiesel. Jumlah metanol yang cukup selama proses transesterfikasi lebih dikehendaki untuk memecah rantai gliserol dan asam lemak. Begitupun sebaliknya, kurangnya metanol dalam proses tersebut harus dihindari.

c) Katalis

Katalis digunakan untuk meningkatkan laju reaksi dan konversi (Meher et al. 2006). Katalis basa akan mempercepat reaksi transesterifikasi bila

dibandingkan dengan katalis asam. Katalis basa yang paling umum digunakan dalam proses transesterifikasi adalah natrium hidroksida (NaOH), kalium hidroksida (KOH), natrium metoksida (NaOCH3) dan kalium metoksida

(KOCH3). Katalis NaOH lebih reaktif dan lebih murah dibanding KOH,

katalis NaOCH3 lebih baik namun harganya sangat mahal, sedangkan katalis

asam yang biasa digunakan adalah asam sulfat dan asam klorida (Choo 2004). d) Suhu Reaksi

Suhu reaksi berkaitan dengan panas yang dibutuhkan untuk mencapai energi aktivasi. Semakin tinggi suhu, maka semakin banyak energi yang digunakan reaktan untuk saling bertumbukan dalam mencapai energi aktivasi. Titik didih metanol adalah 64.7oC, sehingga kondisi operasi dengan suhu diatas suhu tersebut akan menguapkan alkohol dan berakibat pada turunnya rendemen biodiesel. Meskipun demikian, secara umum semakin tinggi suhu, konversi yang diperoleh akan semakin tinggi untuk waktu yang lebih singkat. Namun demikian, banyak peneliti merekomendasikan suhu optimum untuk reaksi transesterifikasi adalah 60oC (Sahirman 2009).

e) Kecepatan Pengadukan

Dalam proses produksi biodiesel, kecepatan pengadukan berpengaruh terhadap rendemen biodiesel. Meher et al. (2006) melakukan transesterifikasi dengan kecepatan pengadukan 180, 360, dan 600 rpm dan melaporkan bahwa reaksi berlangsung tidak sempurna pada kecepatan pengadukan 180 rpm. Dilain pihak, dihasilkan rendemen biodiesel yang sama pada kecepatan pengadukan 360 dan 600 rpm (Sharma et al. 2008).

2.5. Reaksi Esterifikasi - Transesterfikasi

Esterifikasi adalah reaksi antara metanol dengan asam lemak bebas membentuk metil ester menggunakan katalis asam. Katalis asam yang sering digunakan pada proses esterifikasi, antara lain asam klorida (HCl) dan asam sulfat (H2SO4). Reaksi esterifikasi tidak hanya mengkonversi asam lemak bebas menjadi

metil ester tetapi juga mengubahnya menjadi trigliserida meskipun dengan kecepatan Reaksi esterifikasi pada asam lemak bebas dapat dilihat pada Gambar 5.

RCOOH + R'OH

RCOOR' + H

2O

Gambar 5. Reaksi esterifikasi. Sumber: Canakci dan Sanli (2008)

Esterifikasi dilakukan pada proses pembuatan biodiesel dengan menggunakan minyak yang memiliki kadar asam lemak bebas lebih dari 2% (Hambali et al. 2007). Faktor-faktor yang mempengaruhi reaksi esterifikasi adalah jumlah pelarut, waktu reaksi, suhu, konsentrasi katalis dan kandungan air pada minyak (Ozgul dan Turkay 2002). Reaktan metanol perlu ditambahkan berlebih supaya proses konversi dapat berjalan sempurna. Selain itu, sisa katalis dan air pada produk hasil esterifikasi harus dihilangkan sebelum dilanjutkan dengan reaksi transesterifikasi supaya reaksi dapat berjalan sempurna.

Trigliserida Alkohol Alkil Ester Gliserol

Gambar 6 Mekasnisme reaksi transesterifikasi Sumber: Canakci dan Sanli (2008)

Di lain pihak transesterifikasi adalah tahap konversi trigliserida menjadi alkil ester melalui reaksi dengan alkohol dengan katalis basa yang menghasilkan produk samping gliserol (Canakci dan Sanli 2008). Secara stoikiometri, reaksi transesterifikasi memerlukan 3 mol alkohol per 1 mol trigliserida menghasilkan 3

mol alkil ester dan 1 mol gliserol. Reaksi tersebut merupakan reaksi yang dapat balik. Agar reaksi transesterifikasi bergeser ke kanan, maka diperlukan alkohol berlebih di dalam reaksi. Mekanisme reaksi transesterifikasi dapat dilihat pada Gambar 6.

2.6. Proses Produksi Biodiesel dengan Metode In situ

Menurut Haas et al. (2004), transesterifikasi in situ merupakan langkah yang lebih sederhana dalam memproduksi monoalkil ester dengan mengeleminasi proses ekstraksi dan pemurnian minyak sehingga dapat menurunkan biaya produksi biodiesel. Menurut Qian et al. (2008) proses transesterifikasi in situ memanfaatkan trigliserida yang berasal dari bahan baku sumber minyak dan bukan berasal dari minyak yang sudah diekstrak dan dimurnikan terlebih dahulu. Hal tersebut menjadikan metode in situ dapat diimplemetasikan dengan lebih efisien.

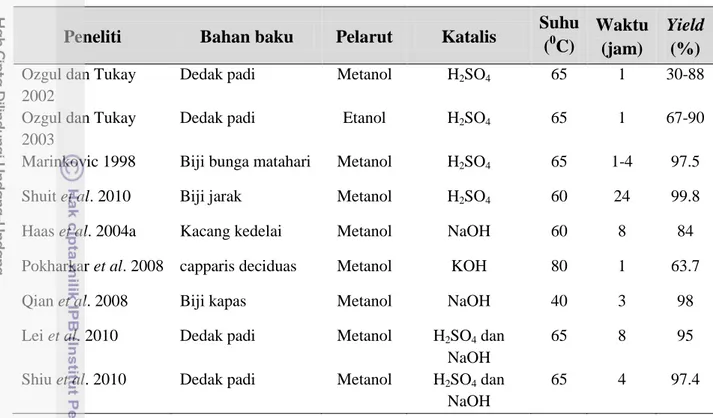

Beberapa penelitian menunjukkan bahwa metode in situ berpotensi untuk dikembangkan. Sebagaimana reaksi transesterifikasi dan esterifikasi yang berlangsung secara konvensional, metode in situ juga dipengaruhi oleh beberapa faktor, antara lain kadar air dan asam lemak bahan baku, jenis pelarut, rasio pelarut terhadap bahan baku, jenis katalis, konsentrasi katalis, waktu reaksi, suhu reaksi, ukuran bahan dan kecepatan pengadukan. Pada Tabel 4 diperlihatkan beberapa hasil penelitian terdahulu terkait proses transesterifikasi in situ dalam proses produksi biodiesel.

Berdasarkan kajian sebelumnya tanah pemucat bekas cenderung memiliki kadar asam lemak bebas yang tinggi yaitu 4.97% (Kusumaningtyas 2011) dan bahkan 21.6% (Deli 2011). Oleh karena itu desain proses produksi biodiesel dengan memanfaatkan minyak residu yang terkadung dalam SBE harus dilakukan dalam dua tahap yaitu esterifikasi dan transesterifikasi. Deli (2011), melakukan esterifikasi – transesterifikasi in situ SBE dengan perbandingan pelarut metanol terhadap bahan sebesar 6:1, konsentrasi katalis H2SO4 dan NaOH masing-masing

1.5% (b/v) serta kecepatan pengadukan 625 rpm telah berhasil menghasilkan biodiesel yang memenuhi standar dengan rendemen sebesar 93,3 %.

Tabel 4 Hasil penelitian terdahulu tentang proses transesterifikasi in situ Peneliti Bahan baku Pelarut Katalis Suhu

(0C)

Waktu (jam)

Yield

(%)

Ozgul dan Tukay 2002

Dedak padi Metanol H2SO4 65 1 30-88

Ozgul dan Tukay 2003

Dedak padi Etanol H2SO4 65 1 67-90

Marinkovic 1998 Biji bunga matahari Metanol H2SO4 65 1-4 97.5

Shuit et al. 2010 Biji jarak Metanol H2SO4 60 24 99.8

Haas et al. 2004a Kacang kedelai Metanol NaOH 60 8 84

Pokharkar et al. 2008 capparis deciduas Metanol KOH 80 1 63.7

Qian et al. 2008 Biji kapas Metanol NaOH 40 3 98

Lei et al. 2010 Dedak padi Metanol H2SO4 dan

NaOH

65 8 95

Shiu et al. 2010 Dedak padi Metanol H2SO4 dan

NaOH

65 4 97.4

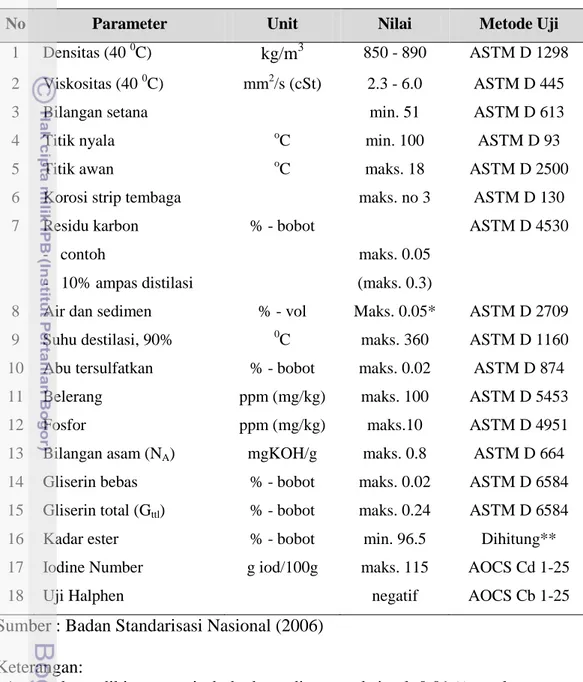

2.7. Karakteristik Mutu Biodiesel

Badan Standarisasi Nasional telah menetapkan Standar Nasional Indonesia untuk mutu biodiesel (SNI 04-7181-2006). Standar tersebut juga dikolaborasikan dengan standar lain yang sudah ada seperti ASTM D6571. Legowo et al. (2001) menjelaskan karakteristik biodiesel secara umum meliputi densitas, viskositas kinematik, bilangan setana, kalor pembakaran, titik tuang, titik pijar dan titik awan. Di lain pihak, karakteristik-karakteristik biodiesel lainnya diperlihatkan pada Tabel 5.

a) Viskositas Kinematik

Viskositas Kinematik didefinisikan sebagai tahanan yang dimiliki fluida yang dialirkan dalam pipa kapiler. Perbedaan viskositas antara minyak nabati dengan biodiesel digunakan sebagai salah satu indikator keberhasilan dalam proses produksi biodiesel. Viskositas akan meningkat seiring dengan menurunnya suhu dan meningkatnya panjang rantai karbon serta derajat kejenuhan asam lemak biodiesel (Knothe 2010). Jika viskositas semakin tinggi, maka tahanan untuk mengalir akan semakin tinggi. Karakteristik tersebut sangat penting karena

mempengaruhi kinerja injektor pada mesin diesel. Atomisasi bahan bakar sangat bergantung pada viskositas, tekanan injeksi serta ukuran lubang injektor.

Tabel 5 Standar biodiesel Indonesia (SNI-04-7182-2006)

No Parameter Unit Nilai Metode Uji

1 Densitas (40 0C) kg/m3 850 - 890 ASTM D 1298

2 Viskositas (40 0C) mm2/s (cSt) 2.3 - 6.0 ASTM D 445

3 Bilangan setana min. 51 ASTM D 613

4 Titik nyala oC min. 100 ASTM D 93

5 Titik awan oC maks. 18 ASTM D 2500

6 Korosi strip tembaga maks. no 3 ASTM D 130

7 Residu karbon - contoh - 10% ampas distilasi % - bobot maks. 0.05 (maks. 0.3) ASTM D 4530

8 Air dan sedimen % - vol Maks. 0.05* ASTM D 2709

9 Suhu destilasi, 90% 0C maks. 360 ASTM D 1160

10 Abu tersulfatkan % - bobot maks. 0.02 ASTM D 874

11 Belerang ppm (mg/kg) maks. 100 ASTM D 5453

12 Fosfor ppm (mg/kg) maks.10 ASTM D 4951

13 Bilangan asam (NA) mgKOH/g maks. 0.8 ASTM D 664

14 Gliserin bebas % - bobot maks. 0.02 ASTM D 6584

15 Gliserin total (Gttl) % - bobot maks. 0.24 ASTM D 6584

16 Kadar ester % - bobot min. 96.5 Dihitung**

17 Iodine Number g iod/100g maks. 115 AOCS Cd 1-25

18 Uji Halphen negatif AOCS Cb 1-25

Sumber : Badan Standarisasi Nasional (2006) Keterangan:

* = dapat dihitung terpisah, kadar sedimen maksimal. 0.01 % - vol. ** = kadar ester (% - massa) =

S ttl A S N G N N 4,57 ) ( 100

b) Bilangan Asam

Bilangan Asam menunjukkan kadar asam lemak bebas dalam biodiesel. Keberadaan asam lemak bebas tidak dikehendaki dalam biodiesel karena bersifat korosif pada peralatan injeksi bahan bakar, penyumbatan filter dan pembentukan sedimen sehingga dapat merusak komponen peralatan mesin diesel (Gerpen et al. 2004). Bilangan asam di atas 0.8 mgKOH/g dapat menyebabkan korosi terhadap komponen mesin diesel dan menyebabkan terjadinya deposit sistem bahan bakar. c) Densitas

Densitas adalah bobot biodiesel per satuan volume. Nilai densitas berkaitan dengan nilai kalor dan daya yang dihasilkan oleh mesin diesel per satuan volume bahan bakar. Arisoy (2008) menjelaskan injektor mesin diesel bekerja berdasarkan ukuran volume. Semakin besar densitas akan menyebabkan massa yang diinjeksikan meningkat, sehingga energi yang dihasilkan semakin meningkat. Secara umum biodiesel memiliki angka setana yang lebih tinggi daripada solar (Prakash 1998). Solar memiliki massa jenis sekitar 850 kg/m3, sedangkan biodiesel memiliki massa jenis berkisar antara 870 kg/m3 hingga 890 kg/m3.

d) Bilangan Setana

Bilangan Setana menunjukkan seberapa cepat bahan bakar mesin diesel yang diinjeksikan ke ruang bakar dapat terbakar secara spontan setelah bercampur dengan udara. Semakin tinggi bilangan setana bahan bakar maka semakin cepat suatu bahan bakar mesin diesel terbakar setelah diinjeksikan ke dalam ruang bakar (Knothe 2010). Bilangan setana meningkat dengan meningkatnya panjang rantai karbon dan derajat kejenuhan asam lemak penyusun biodiesel (Knothe 2005). Secara umum biodiesel memiliki bilangan setana yang lebih tinggi dibandingkan solar. Biodiesel umumnya memiliki rentang bilangan setana 46-70, sedangkan solar memiliki bilangan setana 47-55 (Bozbas 2005).

e) Titik Nyala

Titik nyala merupakan titik suhu terendah terbentuknya nyala api pada saat tes pengapian (flame test) (Kinast dan Tyson 2003). Karakteristik diatas berkaitan dengan keamanan dalam penyimpanan dan penanganan bahan bakar. Gerpen et al.

(2004) menambahkan bahwa titik nyala metil ester murni > 200 oC akan diklasifikasikan sebagai “tidak mudah terbakar”.

f) Bilangan Iod

Bilangan iod menunjukkan tingkat ketidakjenuhan senyawa penyusun biodiesel. Keberadaan senyawa lemak tak jenuh akan meningkatkan performansi biodiesel pada suhu rendah, karena senyawa tersebut memiliki titik leleh (melting point) yang lebih rendah sehingga berkolerasi dengan titik kabut (cloud point) dan titik tuang (pour point) yang juga rendah (Knothe 2005). Di lain pihak, banyaknya lemak tak jenuh di dalam biodiesel memudahkan senyawa tersebut bereaksi dengan oksigen di atmosfir dan terpolimerisasi (Azam et al. 2006). Batasan maksimal nilai bilangan iod yang diperbolehkan untuk biodiesel yaitu 115 berdasarkan standar Eropa (EN 14214) dan Indonesia (SNI-047182-2006).

g) Kadar Gliserol Total

Kadar gliserol total merupakan jumlah gliserol bebas dan gliserol terikat. Peningkatan jumlah gliserol total merupakan indikator reaksi esterifikasi yang tidak sempurna (Gerpen et al. 2004), sehingga menyebabkan penyumbatan pada tangki penyimpanan dan deposit pada ruang bakar.

2.8. Metode Permukaan Respon (Response Surface Method)

Metode permukaan respon (response surface method) merupakan sekumpulan teknik matematika dan statistika yang berguna untuk menganalisis permasalahan dimana beberapa variabel independen mempengaruhi variabel respon dan tujuan akhirnya adalah untuk mengoptimalkan respon. Gaspersz (1995) menyebutkan beberapa penerapan metode permukaan respon adalah: (1) mencari suatu fungsi pendekatan yang cocok untuk meramalkan respon yang akan datang (2) menentukan nilai-nilai dari variabel bebas yang mengoptimumkan respon yang dipelajari.

Response Surface Method (RSM) dapat digunakan untuk menghasilkan data percobaan yang memadai untuk model orde dua yang sesuai. Response Surface Method (RSM) yang sering digunakan adalah Rancangan Gabungan Terpusat, Rancangan Box-Behnken, dan Rancangan D’optimal (Yang dan Haik

2009). Rancangan Gabungan Terpusat (Central Composite Design (CCD)) merupakan salah satu rancangan banyak digunakan. Rancangan ini sangat berguna dalam membangun model orde kedua variabel respon tanpa perlu menggunakan percobaan faktorial tiga taraf lengkap. Rancangan ini terdiri dari rancangan linier biasa dengan titik-titik faktorial ortogonal dan titik pusat, ditambah dengan titik aksial. Rancangan ini memiliki sifat rotasibilitas (rotatability), pengelompokkan ortogonal, dan ortogonalitas (Dean dan Voss 1999).

Menurut Nuryanti dan Djati (2008) langkah utama dalam menyelesaiakan permasalahan optimasi dengan menggunakan metode permukaan respon adalah menemukan hubungan antara respon y dengan variabel independen melalui persamaan polinomial yang dinotasikan variabel-variabel independen dengan x1,

x2, …, xk. Variabel-variabel tersebut diasumsikan terkontrol oleh peneliti dan

mempengaruhi variabel respon y yang diasumsikan sebagai variabel random. Pada keadaan mendekati respon, disyaratkan untuk mengaproksimasi respon dengan adanya curvature dalam permukaannya, sebagaimana persamaan berikut:

Penentuan kondisi optimum proses dilakukan menggunakan analisis kanonik (canonical analysis) dan analisis plot kontur permukaan respon. Analisis kanonik dalam metoda permukaan respon adalah mentransformasikan permukaan respon dalam bentuk kanonik (). Pada analisa ini akan diperoleh titik stasioner yang dapat berupa; [1] titik dari respon maksimum; [2] titik dari respon minimum; [3] titik pelana (saddle point). Plot kontur adalah suatu seri garis atau kurva yang mengindentifikasi nilai-nilai peubah uji pada respon yang konstan. Plot kontur memegang peranan penting dalam mempelajari analisis permukaan respon. Plot kontur diperoleh melalui software computer menghasilkan karakteristik permukaan dan lokasi terjadi titik optimum dengan presisi yang meyakinkan (Montgomery 2001).

Pengujian model pada metode permukaan respon digunakan untuk mengetahui ketepatan model berdasarkan atas uji penyimpangan model atau lack

of fit, R-kuadrat (koefisien determinan), uji signifikansi model dan uji asumsi residual (Box dan Draper 1987; Gaspersz 1995). Kriteria utama ketepatan model ada untuk dianggap tepat atau cocok bila uji simpangan dari model (lack of fit) apabila bersifat tidak nyata secara statistik serta suatu model dianggap tidak tepat apabila uji simpangan dari model bersifat nyata secara statistik, meskipun kreteria yang lain cukup memuaskan (Gaspersz 1995). Koefisien determinan (R2) nilai

peubah Y, semakin tinggi koefisien determinan (R2) berarti model semakin mampu

III. METODE PENELITIAN

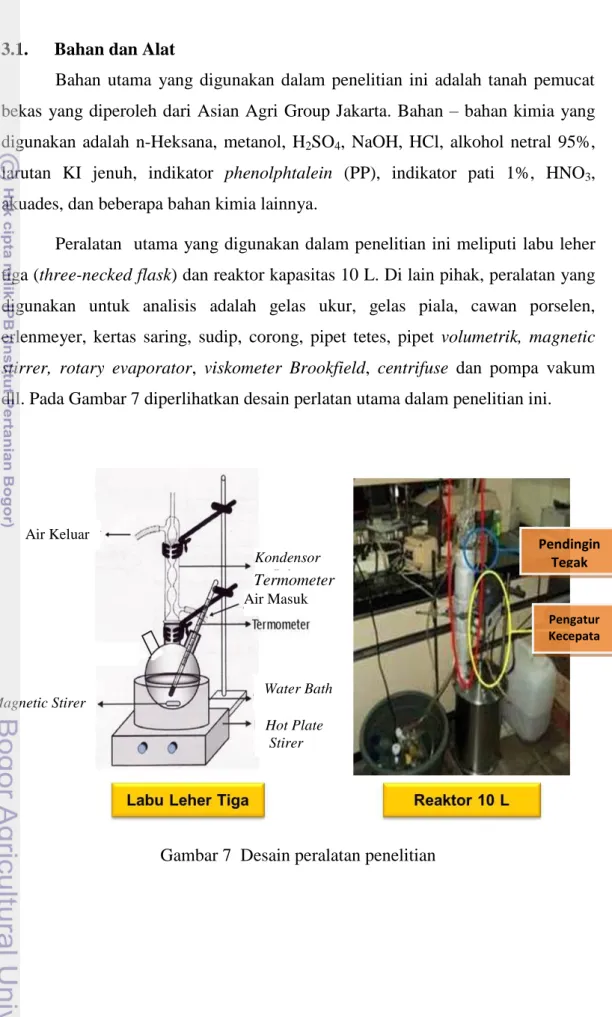

3.1. Bahan dan Alat

Bahan utama yang digunakan dalam penelitian ini adalah tanah pemucat bekas yang diperoleh dari Asian Agri Group Jakarta. Bahan – bahan kimia yang digunakan adalah n-Heksana, metanol, H2SO4, NaOH, HCl, alkohol netral 95%,

larutan KI jenuh, indikator phenolphtalein (PP), indikator pati 1%, HNO3,

akuades, dan beberapa bahan kimia lainnya.

Peralatan utama yang digunakan dalam penelitian ini meliputi labu leher tiga (three-necked flask) dan reaktor kapasitas 10 L. Di lain pihak, peralatan yang digunakan untuk analisis adalah gelas ukur, gelas piala, cawan porselen, erlenmeyer, kertas saring, sudip, corong, pipet tetes, pipet volumetrik, magnetic stirrer, rotary evaporator, viskometer Brookfield, centrifuse dan pompa vakum dll. Pada Gambar 7 diperlihatkan desain perlatan utama dalam penelitian ini.

Gambar 7 Desain peralatan penelitian

Pengatur Kecepata n Pendingin Tegak Magnetic Stirer Hot Plate Stirer Water Bath Kondensor Refluks Air Keluar Air Masuk Termometer

3.2. Metode

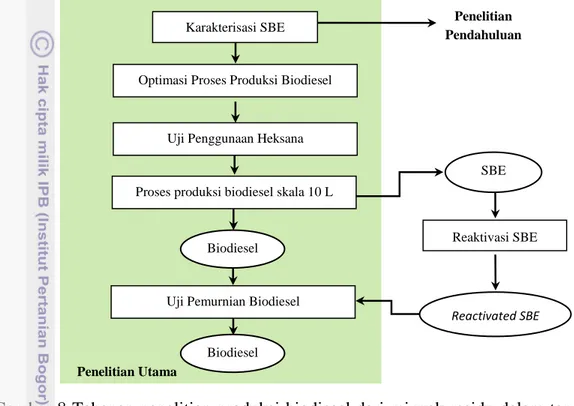

Penelitian ini terdiri dari tiga tahapan yaitu penelitian pendahuluan, penelitian utama dan penelitian lanjutan. Rangkaian penelitian secara umum dapat dilihat pada Gambar 8.

Gambar 8 Tahapan penelitian produksi biodiesel dari minyak residu dalam tanah pemucat bekas secara in situ

3.2.1. Penelitian Pendahuluan

Bahan baku utama yang digunakan dalam penelitian ini adalah SBE. Karakterisasi bahan baku dilakukan pada tahapan penelitian pendahuluan meliputi penentuan kadar air, kadar lemak, kadar asam lemak bebas dan kadar abu. Metode dan prosedur analisis karakteristik bahan baku dapat dilihat pada Lampiran 1.

3.2.2. Penelitian Utama: Proses Produksi Biodiesel

Proses produksi biodiesel dibagi menjadi tiga tahapan yaitu (i) Optimasi proses produksi biodiesel dalam skala 1 (satu) L, (iii) Uji penggunaan heksana dalam proses produksi biodiesel dan (iii) Proses produksi biodiesel yang dikerjakan dalam skala yang lebih besar yaitu 10 L.

Penelitian Utama

Biodiesel Uji Penggunaan Heksana

SBE Reaktivasi SBE Reactivated SBE Penelitian Pendahuluan Karakterisasi SBE

Proses produksi biodiesel skala 10 L

Biodiesel Uji Pemurnian Biodiesel Optimasi Proses Produksi Biodiesel

a) Optimasi Proses Produksi Biodiesel

Tahapan ini bertujuan untuk mendapatkan hasil perlakuan terbaik (kondisi optimum) pada proses transesterifikasi terhadap rendemen diodiesel. Berdasarkan penelitian sebelumnya minyak residu yang terkandung dalam SBE cenderung memiliki kadar FFA yang tinggi (>2%), sehingga dalam penelitian ini desain produksi biodiesel terdiri dua tahapan yaitu esterifikasi dan transesterifikasi in situ.

Esterifikasi in situ dilakukan dengan mereaksikan 100 g tanah pemucat bekas dengan metanol dan katalis H2SO4. Perbandingan variasi metanol/SBE

berkisar antara 6:1 (v/b), serta jumlah katalis (H2SO4) yang ditambahkan

adalah 1.5% (v/b) (Deli, 2011). Proses esterifikasi dilangsungkan selama tiga jam dengan labu reaksi leher tiga dioperasikan dengan kecepatan pengadukan 625 rpm serta suhu reaksi 65oC. Proses transesterifikasi in situ dilakukan dengan menggunakan katalis NaOH dengan konsentrasi yang divariasikan yaitu 0.5% - 1.5%. Sebelum dimasukkan dalam labu reaksi, NaOH dilarutkan terlebih dahulu dalam 40 ml metanol. Reaksi transesterifikasi dihentikan setelah mencapai waktu yang ditentukan berdasarkan rancangan percobaan, dengan menghentikan proses pemanasan dan pengadukan.

Setelah reaksi dihentikan, proses pemisahan antara tanah pemucat dan metanol yang mengandung minyak dapat dilakukan. Pelarut juga dipisahkan dari biodiesel dengan menggunakan rotary evaporator. Hasil penguapan didapatkan crude bidoiesel yang bercampur dengan gliserol. Biodiesel yang didapat dimurnikan dengan cara dibandingkan antara penggunaan bentonit baru dan bentonit yang direaktivasi ulang. Sentrifugasi dilakukan untuk memisahkan sisa gliserol dan mengendapkan bentonit dan sisa katalis dan aktivasi adsorben lebih lanjut dijabarkan pada bagian penelitian lanjutan di bab ini. Rendemen biodiesel dihitung berdasarkan persamaan berikut:

100% x ) ( m ) ( m Biodiesel Rendemen 2 1 g g

m1 = Bobot biodiesel setelah pencucian dan pengeringan

Di lain pihak, karakterisasi biodiesel yang dihasilkan meliputi rendemen, viskositas, densitas, bilangan asam, dan bilangan penyabunan (Lampiran 2). Pada Gambar 9 diperlihatan tahapan proses produk biodiesel dari minyak residu dalam SBE.

b) Uji Penggunaan n-Heksan dalam Proses Produksi Biodiesel

Heksan merupakan tergolong pelarut non polar yang sering digunakan dalam ekstrasksi minyak. Uji penggunaan heksan dilakukan untuk mengetahui pengaruh peningkatan rendemen ekstrasi minyak dalam SBE. Kondisi operasi proses dilakukan berdasarkan hasil terbaik berdasarkan hasil optimasi pada tahap pertama, serta dengan memvariasikan jumlah penambahan heksan terhadap metanol yaitu 0 - 1 (%).

c) Proses Produksi Biodiesel dalam Reaktor Skala 10 Liter

Hasil optimasi dan uji pengguaan heksan pada tahapan sebelumnya menjadi dasar proses produksi biodiesel yang dikerjakan pada reaktor skala 10 L, yang dilengkapi dengan pemanas listrik, pengatur suhu, pengaduk dan pendingin tegak. Proses esterifikasi in situ dilakukan sebagaimana kondisi proses pada skala 1 (satu) liter namun dengan jumlah SBE yang lebih besar yakni 1.000 g serta metanol 6 L. Faktor konsentrasi katalis dan lama reaksi pada proses transesterifikasi dilakukan berdasarkan hasil optimasi pada tahapan sebelumnya.

3.2.3. Penelitian Lanjutan

Penelitian lanjutan bertujuan untuk memanfaatkan SBE yang masih tersisa dari proses produksi biodiesel yang mencakup beberapa tahapan yaitu sebagaimana berikut:

a) Reaktivasi Spent Bleaching Earth Hasil Proses Produksi Biodiesel Tahapan ini bertujuan untuk memanfaatkan tanah pemucat bekas yang tersisa dari hasil proses produksi biodiesel sebagai adsorben dalam proses pemurnian biodiesel. Reaktivasi adsorben dilakukan dengan metode asam, yaitu dengan menggunakan HCl 16%. Aktivasi diatas dilakukan untuk menghilangkan senyawa-senyawa lain yang tidak mempunyai sifat penyerap. Proses reaktivasi dilakukan dengan mencampurkan 200 g tanah pemucat bekas ke dalam 400 ml larutan HCl 16% pada suhu 80oC dengan kecepatan konstan selama 3 (tiga) jam. Tahapan selanjutnya adalah memishkan HCl dari adsorben dan dilakukan pencucian dengan aquades sampai pH 3,5-4,0.

Adsorben yang telah terkena air, harus dikeringkan untuk menghilangkan sisa air yang menempel. Tahapan proses pemurnian biodiesel tersebut dapat dilihat pada Gambar 10.

Gambar 10 Diagram alir reaktivasi spent bleaching earth

b) Pemurnian Biodiesel dengan Menggunakan SBE Hasil Reaktivasi Pemurnian biodiesel hasil optimasi dilakukan secara kering (dry washing) yakni menggunakan adsorben. Dalam penelitian ini digunakan adsorben dari bentonit sisa hasil produksi biodiesel yang telah direaktivasi (reactivated bleaching earth (RBE) dan digunakan fresh bleaching earth (FBE) sebagai pembanding. Proses pemurnian dilakukan dengan

mencampurkan biodiesel dengan 3% bentonit teraktivasi, serta dilakukan pengadukan selama 20 menit. Tahapan pemurnian selanjutnya adalah sentrifugasi yang bertujuan untuk memisahkan bentonit dan biodiesel.

3.3. Rancangan Percobaan

Optimasi dilakukan dengan rancangan komposit terpusat pada tahapan proses transesterifikasi dengan dua faktor yaitu konsentrasi katalis dan lama waktu proses. Rancangan percobaan optimasi produksi biodiesel berbasis SBE menggunakan metode respon (respon surface method). Faktor yang dianalisis meliputi hal-hal berikut:

a) Konsentrasi katalis dengan rentang 0.5 % – 1.5 % (b/b) b) Waktu reaksi dengan variasi 60, 90 dan 120 (menit)

Percobaan diatas dilakukan dengan basis 100 gr Spent Bleaching Earth. Desain rancangan percobaan disajikan pada Tabel 6. Untuk level -1 dan +1, penelitian dilakukan sebanyak 2 ulangan, sedangkan untuk level central (0) penelitian dilakukan sebanyak 5 ulangan.

Tabel 6 Central Composite Design (CCD) penelitian

Faktor Level

- α -1 0 1 α

Konsentrasi

Katalis 0.08 0.5 1.5 2.5 2.91

Waktu 47.57 60 90 120 132.43

Respon utama (parameter) yang diamati adalah rendemen biodiesel. Model rancangan percobaan faktorial yang digunakan untuk mengetahui pengaruh dari kedua faktor terhadap respon yang diinginkan adalah sebagai berikut:

Y = a

0+ a

1X

1+ a

2X

2+ a

3X

1 2+a

4X

2 2Y = Rendemen (Yield) biodiesel (%) ao, a2,. . . a5 = Koefisien regresi

X1 = Pengaruh linier pengaruh faktor konsentrasi katalis

X2 = Pengaruh linier faktor waktu

X1X2 = Pengaruh linier interaksi faktor konsentrasi katalis dan waktu.

X12 = Pengaruh kuadratik pengaruh faktor konsentrasi katalis

Kecocokan model ordo dua CCD banyak digunakan, dimana secara umum CCD mempunyai faktorial 2k dengan banyak data (nr), sumbu (2k), dan pusat (nc).

CCD sangat efisien untuk kecocokan model ordo dua. Dua parameter dalam spesifik design adalah jarak sumbu α yang dijalankan dari pusat disain dan jumlah titik pusat nc (Montgomery 2001).

Di lain pihak, data mutu biodiesel yang dihasilkan dari penelitian juga dianalisis dengan menggunakan persamaan polinomial orde satu sebagai berikut (Montgomery 2001):

Y = β0 + β1x1 + β2x2

dimana Y adalah respon (viskositas kinematik, densitas, bilangan asam dan bilangan penyabunan); x1 dan x2 adalah coded variable dari konsentrasi katalis

dan waktu reaksi; dan β0, β1 dan β2 masing-masing adalah konstanta titik potong

dan koefisien linier untuk x1 dan x2. Analisis regresi dan analisis keragaman

(ANOVA α = 0.05) dilakukan dengan menggunakan bantuan Software Design Expert software dan Minitab 14.

3.4. Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Februari – Agustus 2012 di laboratorium Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

IV. HASIL DAN PEMBAHASAN

4.1. Karakterisasi Bahan Baku (Tanah Pemucat Bekas)

Sebelum dilakukan proses proses produksi, tanah pemucat bekas atau spent bleaching earth yang digunakan dilakukan analisis karakterisik bahan baku (proksimat). Analisis tersebut mencakup beberapa aspek diantaranya kadar air, kadar lemak, FFA dan kadar abu. Bahan baku merupakan hasil samping proses produksi industri minyak goreng yang berada di Jakarta. Pada Tabel 7 diperlihatkan hasil analisis karakteristik tanah pemucat bekas yang digunakan sebagai bahan penelitian.

Tabel 7 Karakteristik tanah pemucat bekas

No Karakteristik Nilai

1. Kadar Air (%) 3.03

2. Kadar Lemak (%) 19.21

3. FFA (%) 2.96

4. Kadar Abu (%) 65.82

Tabel 7 diatas menunjukkan hasil analisis bahan baku yaitu tanah pemucat bekas. Analisa tersebut bertujuan untuk mengetahui berapa besar kadar air, kadar abu, kadar lemak, dan FFA yang terkandung di dalam spent bleaching earth sebelum dimanfaatkan dalam proses produksi biodiesel dan untuk diaktivasi kembali untuk selanjutnya dimanfatkan sebagai adsorben dalam proses pemurnian biodiesel. Berdasarkan hasil analisis proksimat, spent bleaching earth memiliki kadar lemak dan kadar air masing-masing 19.21% dan 3.03%, serta kandungan asam lemak bebas (FFA) sebesar 2.96%. Kadar air dan kadar lemak bahan merupakan parameter yang penting untuk diketahui, dimana kedua parameter tersebut akan berpengaruh terhadap rendemen biodiesel. Semakin tinggi kadar lemak bahan baku, tingkat konversi biodiesel yang dihasilkan akan semakin tinggi. Kadar lemak tersebut lebih rendah apabila dibandingkan hasil uji yang dilakukan oleh Kheang (2006) yang berkisar antara 20-30% dan bahkan hingga 40% (Taylor 1999).

Menurut Kusdiana dan Saka (2003), adanya kandungan air dan asam lemak bebas (FFA) yang tinggi dalam bahan akan mengurangi keefektifan katalis

dalam reaksi transesterifikasi. Demikian juga kandungan air dalam bahan akan menyebabkan terjadinya hidrolisis trigliserida menjadi asam-asam lemak bebas. Konversi bahan baku menjadi produk akan menurun karena katalis digunakan untuk menetralisir kandungan asam lemak bebas yang tinggi. Di lain pihak, terkait fungsi SBE sebagai adsorben Ketaren (2008) menjelaskan bahwa keberadaan air pada bentonit dapat mengurangi daya penyerapan bentonit terhadap zat warna.

Berdasarkan analisis proksimat juga diketahui bahwa kandungan abu bahan adalah 65.82%. Hal ini menunjukkan bahwa pada dasarnya spent bleaching merupakan campuran dari fresh bleaching earth dengan CPO, dengan demikian kandungan abu dalam tanah pemucat bekas berasal dari komponen fresh bleaching earth dan unsur-unsur senyawa organik dari CPO.

4.2. Optimasi Proses Produksi Biodiesel Berbasis Minyak Residu dalam Tanah Pemucat Bekas (SBE) secara In Situ

Penelitian utama yang dilakukan adalah optimasi proses produksi biodiesel dengan memanfaatkan sisa kandungan minyak pada tanah pemucat bekas (SBE). Optimasi dilakukan dengan metode permukaan respon atau response surface method (RSM). RSM merupakan kumpulan teknik matematik dan statistik yang digunakan untuk modeling dan analisis permasalahan pada respon yang dipengaruhi oleh beberapa peubah dan bertujuan untuk memperoleh optimasi respon (Montgomery 2001).

Penelitian ini secara khusus mengkaji penentuan kondisi umum proses produksi biodiesel berbasis SBE, dengan mengkaji pengaruh faktor konsentrasi katalis dan waktu dalam proses transesterifikasi terhadap rendemen biodiesel yang diperoleh. Rancangan yang digunanakan adalah rancangan komposit tersupsat (CCD). Montgomery (2011) menjelaskan kecocokan model ordo dua CCD banyak digunakan, dimana secara umum CCD mempunyai faktorial 2k dengan banyak data (nr), sumbu (2k), dan pusat (nc). CCD sangat efisien untuk kecocokan

model ordo dua karena didukung dua parameter dalam spesifik design adalah jarak sumbu α yang dijalankan dari pusat disain dan jumlah titik pusat nc. Susunan CCD dan respon terhadap rendemen biodiesel masing-masing perlakuan

diperlihatkan pada Lampiran 1. Di lain pihak, analisis statistik dilakukan dengan menggunakan bantuan software Design Expert dan Minitab 14.

Metode permukaan respon digunakan untuk mengetahui pengaruh variasi perlakuan terhadap input, mengetahui keadaan dari perlakuan yang akan memberikan hasil secara bersamaan dengan memenuhi spesifikasi yang diinginkan serta mengetahui nilai perlakuan yang akan memberikan hasil maksimal untuk respon tertentu. Menurut Box et al. (1979) dalam Montgomery (2001) metode permukaan repon dapat membawa peneliti secara efisien dan cepat untuk mencapai titik optimum. Persamaan model regresi yang diperoleh dalam percobaan ini setelah mengeliminasi faktor-faktor yang tidak nyata adalah sebagai berikut:

Ymetyl ester = 17.52 + 2.28 X1+ 1.027 X2 – 3.16 X12 – 1.20 X22 + 0.39 X1 X2 Nilai Y merupakan rendemen biodiesel yang diperoleh, X1 adalah

konsentrasi katalis (%) dan X2 adalah lama proses transesterifikasi (menit).

Persamaan regresi diatas menunjukkan adanya pengaruh linier dan kuadratik. Berdasarakan hasil analisis karakterisasi permukaan respon yang dilakukan dengan menggunakan bantuan software diketahui bahwa nilai eigen dari masing – masing faktor adalah negatif, sehingga bentuk permukaan responnya adalah maksimum. Di lain pihak, titik optimal dari model persamaan regresi adalah: waktu reaksi selama 104.73 menit, dan konsentrasi katalis sebesar 1.89%, dengan kondisi reaksi yang berlangsung pada suhu 65oC serta kecepatan 600 rpm. Prediksi respon yang dihasilkan berdasarkan model persamaan tersebut adalah sebesar sebesar 97.18%. Di lain pihak, berdasarkan hasil validasi di laboratorium diperoleh rendemen biodiesel sebesar 95.63%. Validasi juga dilakukan pada reaktor dengan skala 10 L yang dilangsungkan dengan kondisi proses yang sama namun dengan umpan yang lebih besar. Validasi dengan reaktor tersebut menghasilkan rendemen yang lebih tinggi yaitu sebesar 96.18%. Pada Gambar 11 dan 12 diperlihatkan respon permukaan dan kontur rendemen biodiesel yang dihasilkan dalam penelitian.

Gambar 11 Permukaan respon rendemen biodiesel

Hasil analisis ragam (ANOVA α=0.05) juga menunjukkan bahwa konsentrasi katalis dan lama reaksi adalah signifikan dan berpengaruh terhadap peningkatan rendemen biodiesel. Hasil analisis ragam juga menunjukkan model kuadratik memiliki nilai R2 sebesar 92.4 %. Hal tersebut menunjukkan bahwa berarti perlakuan yang diberikan berpengaruh sebesar 92.4 % terhadap respon, sedangkan 7.6 % dipengaruhi oleh faktor lain. Terkait koefisien determinan (R2)

nilai peubah Y, Matjik dan Sumertajaya (2002) menjelaskan bahwa semakin tinggi koefisien determinan (R2) berarti model semakin mampu menerangkan

perilaku peubah Y. Berdasarkan nilai uji lack of fit (0.0074) juga diketahui bahwa model yang dihasilkan adalah signifikan atau dapat diterima. Pada Gambar 13 diperlihatkan pengaruh masing-masing faktor terhadap rendemen biodiesel.

Gambar 13 Pengaruh masing-masing faktor terhadap rendeman biodiesel Kenaikan konsentrasi katalis NaOH meningkatkan rendemen biodiesel yang dihasilkan. Metanol merupakan pelarut polar sehingga tidak dapat melarutkan minyak secara sempurna. Hanya 74% minyak yang dapat diekstrak dari tanah pemucat bekas dengan metanol selama 24 jam (Lim et al. 2009). Lebih lanjut Qian et al. (2008) menjelaskan bahwa penambahan katalis NaOH dalam metanol selama proses transesterifikasi in situ dapat meningkatkan kelarutan minyak. Tanpa NaOH hanya 22% minyak yang larut dalam metanol setelah diproses selama 5 jam, sedangkan adanya 0.1 mol/L NaOH dalam metanol dapat meningkatkan kelarutan minyak hingga 99.7%. Semakin banyak minyak yang larut maka akan semakin besar peluang terjadinya reaksi transesterifikasi menghasilkan biodiesel.