IVAN RAMDHANI NUGRAHA

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

BOGOR

2010

ABSTRAK

IVAN RAMDHANI NUGRAHA. Membran Komposit Selulosa Asetat-Polistirena Akibat Pengaruh Natrium Lauril Sulfat (SDS) dan Suhu. Dibimbing oleh SRI MULIJANI dan ARMI WULANAWATI.

Membran nanopori selulosa asetat-polistirena (CA-PS) dengan natrium lauril sulfat (SDS) sebagai porogennya dapat digunakan sebagai filter dalam proses desalinasi air laut. Pembuatan membran nanopori CA-PS dilakukan dengan metode pembalikan fase. Pembuatan membran diawali dengan pembuatan larutan campuran polimer selulosa asetat, polistirena, dan SDS dalam pelarut campuran diklorometana-aseton (1:1), dengan komposisi CA:PS:SDS adalah 9:1:0,5; 9:1:1; 9:1:1,5; 9:1:2; dan 9:1: 2,5. Larutan kemudian diaduk selama ±16 jam dan dicetak di atas pelat kaca, kemudian direndam dalam air hangat pada suhu 40 dan 60 oC. Pada penelitian ini rerata fluks air pada suhu 40

o

C adalah 45,74−280,21 L/jam m2 dan pada suhu 60 oC adalah 73,20−370,30 L/jam m2. Nilai rerata indeks rejeksi membran pada suhu 40 oC adalah 23,41−37,39% dan pada suhu 60 oC adalah 30,77−37,93%. Hal ini memperlihatkan bahwa perendaman membran dalam air hangat dapat meningkatkan nilai fluks air dan indeks rejeksi membran.

ABSTRACT

IVAN RAMDHANI NUGRAHA. Composite Membrane of Cellulose Acetate-Polystyrene Affected by Sodium Dodecyl Sulphate (SDS) and Temperature. Supervised by SRI MULIJANI and ARMI WULANAWATI.

Nanopore membrane cellulose acetate-polystyrene with SDS as porogen, can be utilized as a filter in seawater desalination process. Nanopore membrane CA-PS was prepared under reverse phase method. The process was started with making polymeric mixed solution of cellulose acetate, polystyrene, and SDS in dichloromethane-acetone mixture (1:1), with composition of CA:PS:SDS were 9:1:0,5; 9:1:1; 9:1:1,5; 9:1:2; and 9:1: 2,5. The solution was stirred for ±16 hours and casted on the glass plate surface, and then submerged it into water of 40 oC and 60 oC. The average water flux in 40 oC temperature was 45,74−280,21 L/hour.m2 and in 60 oC temperature was 73,20−370,30 L/hour.m2. The average rejection index point membrane in 40 oC temperature was 23,41−37,39% and in 60 oC temperature was 30,77−37,93%. It showed that the membranes soaked in a warm water increased water flux and rejection index.

IVAN RAMDHANI NUGRAHA

Skripsi

sebagai salah satu syarat untuk memperoleh gelar

Sarjana Sains pada

Departemen Kimia

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

BOGOR

2010

Judul skripsi

: Membran

Komposit

Selulosa

Asetat-Polistirena

Akibat

Pengaruh SDS Dan Suhu

Nama

: Ivan Ramdhani Nugraha

NIM

: G44076022

Menyetujui,

Pembimbing I,

Pembimbing II,

Dra. Sri Mulijani, MS

Armi Wulanawati, SSi, MSi

NIP 19630401 199103 2 001

NIP 19690725 200003 2 001

Mengetahui

Ketua Departemen Kimia

Fakultas Matematika dan Ilmu Pengetahuan Alam

Institut Pertanian Bogor,

Prof. Dr. Ir. Tun Tedja Irawadi, MS

NIP 19501227 197603 2 002

PRAKATA

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang senantiasa memberikan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan karya ilmiah dengan judul: Membran Komposit Selulosa Asetat-Polistirena Akibat Pengaruh SDS Dan Suhu. Shalawat dan salam disampaikan kepada Nabi Muhammad SAW beserta keluarga, sahabat, dan pengikutnya yang tetap berada di jalan-Nya hingga akhir zaman.

Penulis mengucapkan terima kasih kepada Ibu Dra. Sri Mulijani, MS dan Ibu Armi Wulanawati, SSi, MSi selaku pembimbing atas segala saran, kritik, dorongan, dan bimbingannya selama penelitian dan penyusunan karya ilmiah ini. Penulis juga mengucapkan terima kasih kepada staf laboran Kimia Anorganik, yaitu Pak Sawal, Pak Mulyadi, dan Pak Caca; serta staf laboran Lab. Bersama, yaitu Siti Rachmah Nurhayati atas masukan yang diberikan.

Ucapan terima kasih tak terhingga kepada Papa, Mama, dan adik-adikku atas nasihat, semangat, bantuan materi, dan doa-doanya. Selain itu penulis mengucapkan terima kasih kepada teman-teman penelitian di Laboratorium Kimia Anorganik, yaitu Nana, Hafidz, Sulvi, Zehan, Nuni, Janti, dan Mega serta teman-teman Ekstensi kimia yang telah membantu dalam penyelesaian karya ilmiah ini.

Semoga tulisan ini bermanfaat dan dapat menambah wawasan ilmu pengetahuan bagi penulis khususnya dan pembaca umumnya.

Bogor, Desember 2009

6

RIWAYAT HIDUP

Penulis dilahirkan di Bogor pada tanggal 3 Juli 1982 dari pasangan Effi Effendi, SH dan Laela Haerani, SPdi. Penulis merupakan anak pertama dari tiga bersaudara.

Tahun 2000 penulis lulus dari SMU Negeri 4 Bogor dan pada tahun yang sama penulis masuk IPB Program Studi D3 Analis Kimia, Departemen Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam. Kemudian pada tahun 2007 penulis melanjutkan kuliah Penyelenggaraan Khusus S1 Kimia IPB, Departemen Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam.

Selama masa perkuliahan penulis aktif di beberapa organisasi antara lain Ikatan Mahasiswa Kimia (Imasika), dan Aliansi Kimia Analis (Alkana). Pada bulan Mei−Juni 2003 penulis berkesempatan melaksanakan kegiatan praktik lapangan di Laboratorium PT Australian Laboratory Services (ALS). Setelah lulus dari program D3 Analisis Kimia, penulis sempat bekerja di PT Panen Djaja Abadi, PT Frisian Flag Indonesia, dan PT Murni Cahaya Pratama sebagai staf quality control.

DAFTAR GAMBAR ... vi

DAFTAR TABEL ... vi

DAFTAR LAMPIRAN ... vii

PENDAHULUAN ... 1 TINJAUAN PUSTAKA Selulosa Asetat ... 1 Polistirena ... 2 Surfaktan ... 2 Membran ... 2

Membran Selulosa Asetat ... 3

Laju Aliran (Fluks) ... 3

Indeks Rejeksi ... 3

BAHAN DAN METODE Alat dan Bahan ... 4

Tahapan Penelitian ... 4

HASIL DAN PEMBAHASAN Kelarutan ... 5

Membran Komposit CA-PS ... 5

Nilai Fluks Air dan Indeks Rejeksi Membran ... 6

Pengaruh Konsentrasi SDS Pada Nilai Fluks Air dan Indeks Rejeksi ... 7

Spektrum FTIR Membran Komposit CA-PS ... 7

Kajian Mikroskop Elektron Payaran (SEM) pada Membran Komposit CA-PS ... 8

Sifat Mekanik Membran Komposit CA-PS ... 8

SIMPULAN DAN SARAN Simpulan ... 9

Saran ... 9

DAFTAR PUSTAKA ... 9

viii

DAFTAR GAMBAR

Halaman

1 Struktur kimia selulosa asetat ... 2

2 Struktur kimia polistirena ... 2

3 Struktur kimia SDS ... 2

4 Membran komposit CA-PS MKS 2 ... 5

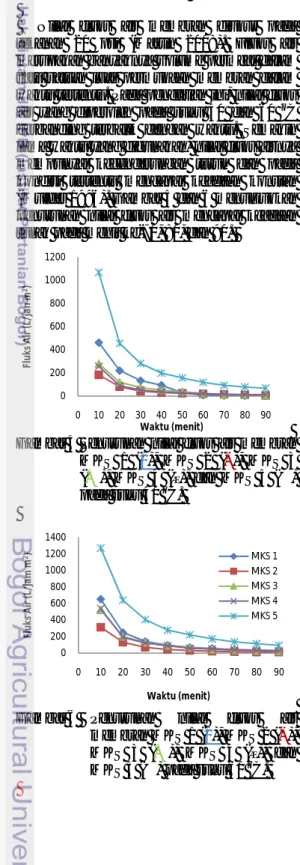

5 Penurunan nilai fluks air membran MKS 1, MKS 2, MKS 3, MKS 4, dan MKS 5 pada suhu 40 oC ... 6

6 Penurunan nilai fluks air membran MKS 1, MKS 2, MKS 3, MKS 4, dan MKS 5 pada suhu 60 oC ... 6

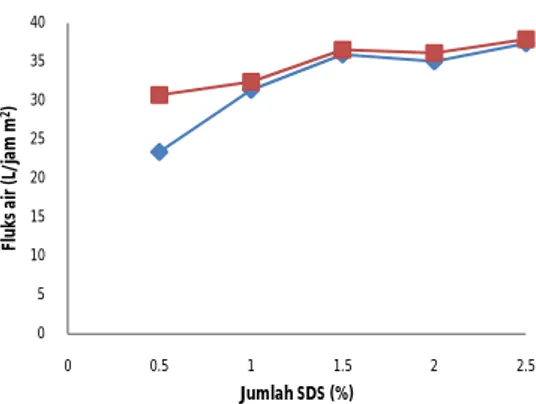

7 Pengaruh penambahan SDS terhadap rerata nilai fluks air pada suhu 40 oC dan 60 oC ... 7

8 Pengaruh penambahan SDS terhadap rerata nilai indeks rejeksi pada suhu 40 o C dan 60 oC ... 7

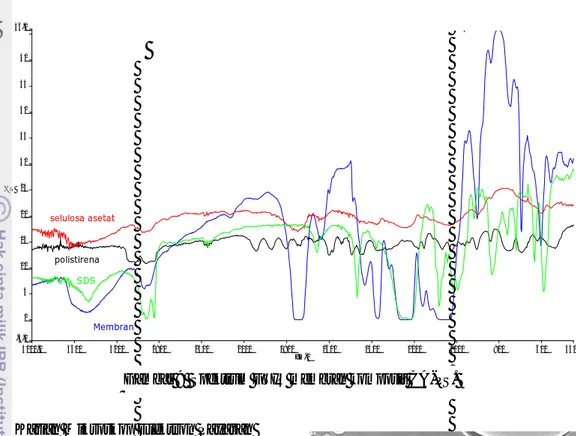

9 Spektrum FTIR membran komposit CA-PS ... 8

10 Permukaan membran MKS 3 pada suhu 40 oC dengan perbesaran 5000× ... 8

11 Permukaan membran MKS 3 pada suhu 60 oC dengan perbesaran 5000× ... 8

12 Kurva hubungan elongasi dengan tegangan tarik membran MKS 2 dan 4 pada suhu 40 oC ... 9

13 Kurva hubungan elongasi dengan tegangan tarik membran MKS 2 dan 4 pada suhu 60 oC ... 9

DAFTAR TABEL

Halaman 1 Hubungan derajat subtitusi selulosa asetat, kadar asetil, dan aplikasinya ... 2DAFTAR LAMPIRAN

Halaman

1 Diagram alir kerja penelitian ... 12

2 Gambar modul pemisahan crossflow ... 13

3 Gambar modul uji tegangan tarik ... 14

4 Penentuan nilai konsentrasi misel kritis SDS, kadar air, dan kadar asetil selulosa asetat ... 15

5 Data kadar air dan kadar asetil selulosa asetat ... 16

6 Nilai fluks air membran MKS 1, MKS 2, MKS 3, MKS 4, dan MKS 5 pada tekanan 20 psi ... 17

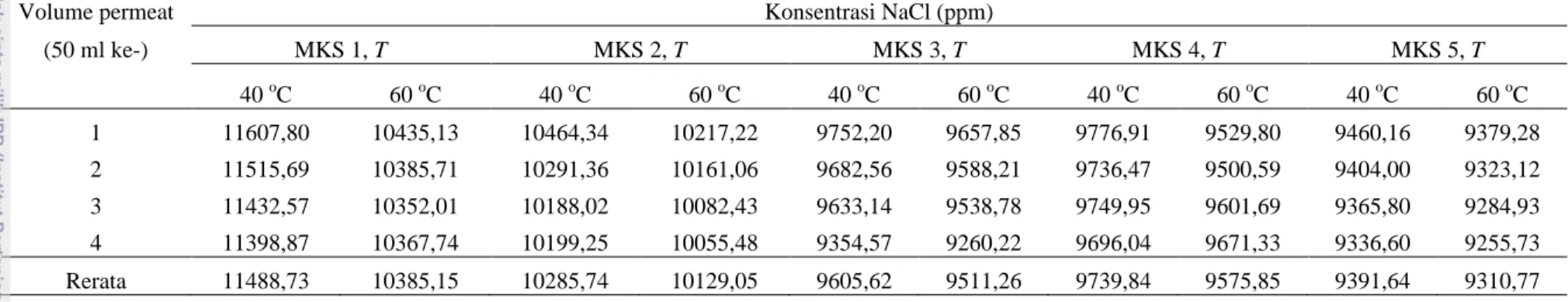

7 Penentuan nilai rejeksi NaCl ... 18

8 Nilai indeks rejeksi membran ... 20

9 Penentuan nilai konsentrasi misel kritis (KMK) SDS ... 21

10 Spektrum FTIR SDS ... 22

11 Spektrum FTIR selulosa asetat ... 22

12 Spektrum FTIR polistirena ... 23

13 Klasifikasi membran berdasarkan proses ... 23

PENDAHULUAN

Nanoteknologi telah menjadi arah teknologi dunia pada saat ini. Aplikasi nanoteknologi akan membuat revolusi baru dalam dunia industri. Dengan nanoteknologi, suatu membran dapat memiliki berbagai sifat unggul di antaranya, struktur pori berukuran nano, peningkatan kekuatan mekanik, superkonduktivitas, dan ramah terhadap lingkungan (Anonim 2009). Pada saat ini perkembangan teknologi membran telah meluas pada kalangan industri. Menurut Ghosh (2003), membran dapat dibuat dari bahan anorganik maupun organik. Membran anorganik dapat dibuat dari beberapa bahan seperti kaca, logam, atau keramik. Sementara membran organik dapat dibuat dari polimer, baik alami maupun sintetik, sehingga dikenal juga sebagai membran polimer.

Mutu dari membran akan sangat memengaruhi proses pemisahan. Parameter mutu membran di antaranya memiliki permeabilitas dan selektivitas yang tinggi, tahan pada zat kimia yang akan dipisahkan, dan kestabilan mekaniknya (Mulder 1996). Menurut Baker (2004), kemampuan membran sebagai pemisah untuk mengatur tingkat permeasi dari spesies yang melewatinya, membran telah mendapat tempat dalam kemajuan ilmu kimia dan dapat diaplikasikan secara luas.

Penelitian terhadap membran selulosa asetat (CA) telah banyak dilakukan. Hal tersebut dilakukan untuk meningkatkan kinerjanya. Pembuatan membran dari selulosa asetat akan menghasilkan membran mikropori. Namun, membran selulosa asetat ini memiliki kelemahan, yaitu rapuh. Untuk mengatasi masalah tersebut, perlu dilakukan modifikasi terhadap bahan dasar membran. Salah satunya adalah dengan pencampuran beberapa jenis bahan sehingga dihasilkan membran dengan sifat yang lebih baik. Membran yang dibuat dalam penelitian ini akan dimodifikasi dengan penambahan polimer sintetik polistirena (PS) karena menurut Cowd (1982) polistirena memiliki sifat mekanik yang lebih baik dibandingkan dengan CA.

Penelitian pada membran komposit selulosa asetat-polistirena ini sudah banyak dilakukan untuk meningkatkan kemampuan membran tersebut. Pada umumnya membran komposit CA-PS menghasilkan pori yang tidak seragam sehingga ditambahkan bahan pembentuk dan penyeragam pori-pori membran atau porogen. Khoirun (2005),

Ristiyani (2006), dan Onggowosito (2008) telah meneliti pembuatan membran CA-PS dengan poli(etilena glikol) dan natrium lauril sulfat (SDS) sebagai porogennya. Hasilnya memperlihatkan pori yang lebih seragam pada membran tersebut dengan ukuran sekitar 260 nm.

Peningkatan kemampuan membran

komposit selulosa asetat-polistirena sebagai filter dalam desalinasi air laut. Pada penelitian ini dilakukan penambahan SDS sebagai porogen untuk menghasilkan ukuran pori dalam bentuk nanopori. Selain itu, untuk memperkecil ukuran pori-pori membran dilakukan juga perendaman membran dalam air hangat dengan suhu 40 dan 60 oC selama beberapa menit (Rabek 1980). Penelitian ini bertujuan menentukan pengaruh suhu terhadap ukuran pori yang dihasilkan pada membran komposit selulosa asetat-polistirena dengan SDS sebagai porogen. Parameter yang diukur ialah fluks air, indeks rejeksi, dan analisis permukaan membran.

TINJAUAN PUSTAKA

Selulosa Asetat (CA)

Selulosa merupakan polisakarida yang diperoleh dari tanaman. Berat molekulnya beragam, yaitu 500000−1500000 g/mol yang tiap unitnya mempunyai bobot molekul 3000−9000 g/mol. Selulosa dibentuk oleh unit monomer glukosa yang mengandung 3 gugus hidroksil. Selulosa mempunyai sifat kristalin dan tidak mudah larut dalam air walaupun polimer ini sangat hidrofilik. Hal ini disebabkan oleh sifat kristalinitas dan ikatan hidrogen intermolekuler antargugus hidroksil (Mulder 1996).

Selulosa asetat (Gambar 1) adalah ester dari asam asetat dan selulosa. Pada tahun 1957, para peneliti dari Universitas Florida memperkenalkan polimer selulosa diasetat sebagai membran semipermiabel yang memiliki nilai rejeksi lebih dari 96%. Polimer selulosa diasetat kemudian dikembangkan oleh Loeb & Sourirajan (1960) menjadi selulosa asetat yang mempunyai permeabilitas lebih tinggi daripada selulosa diasetat. Polimer selulosa asetat ini kemudian diaplikasikan dalam proses desalinasi air laut (Norman et al. 2008). Menurut Fengel dan Wegener (1989), hubungan aplikasi selulosa asetat terhadap pelarut dan derajat subtitusi ditunjukkan pada Tabel 1.

O OCOCH3 H H OCOCH3 H CH2OCOCH3 H H O O CH2OCOCH3 H OCOCH3 H H H H OCOCH3 n

Gambar 1 Struktur kimia selulosa asetat. Tabel 1 Hubungan derajat subtitusi selulosa

asetat, kadar asetil, dan aplikasinya

Selulosa asetat merupakan salah satu jenis polimer yang paling banyak digunakan untuk industri. CA memiliki beberapa keuntungan sebagai membran di dalam proses ultrafiltrasi antara lain keselektifannya cukup tinggi sehingga materi-materi yang kecil pun dapat ditahan (Mulder 1996).

Polistirena (PS)

Polistirena (Gambar 2) adalah suatu polimer aromatik yang terbuat dari monomer aromatik stirena, yaitu suatu hidrokarbon cair yang secara komersial dibuat dari minyak bumi. PS merupakan polimer termoplastik yang berwujud padatan pada suhu ruang tetapi dapat meleleh jika dipanaskan dan kembali menjadi padatan jika didinginkan. PS dapat dimanfaatkan untuk meningkatkan kualitas dari membran selulosa asetat karena polistirena memiliki tegangan tarik 46−60 Mpa (Cowd 1982).

Gambar 2 Struktur kimia polistirena. Surfaktan

Surfaktan (surface active agent) atau zat aktif permukaan adalah senyawa kimia yang terdapat pada konsentrasi rendah dalam suatu sistem. Surfaktan bersifat terabsorpsi pada permukaan antarmuka pada sistem tersebut. Energi bebas permukaan antarmuka adalah

kerja minimum yang diperlukan untuk merubah luas permukaan antarmuka (Hayyan 2008).

Klasifikasi Surfaktan

Berdasarkan struktur ionnya (ada tidaknya muatan ion pada rantai panjang bagian hidrofobiknya), surfaktan dapat diklasifikasi-kan menjadi 4 macam, yaitu surfaktan anionik, kationik, nonionik, dan amfolitik. Surfaktan anionik umumnya merupakan garam natrium yang akan terionisasi menghasilkan Na+ dan ion surfaktannya bermuatan negatif. Surfaktan anionik umumnya diproduksi secara besar-besaran pada industri detergen. Berdasarkan US Tariff

Commision Statistic (1957) dalam Hayyan

(2008), detergen anionik yang digunakan adalah sekitar 75% dari seluruh surfaktan yang digunakan serta hampir 95% darinya adalah alkil-alkil sulfat dan alkil benzena sulfonat. Jenis ini merupakan komponen polutan utama detergen pada air permukaan.

Natrium lauril sulfat (SDS), termasuk ke dalam surfaktan anionik (Gambar 3). SDS memiliki rumus molekul C12H25NaO4S

dengan bobot molekul 288,38 g/mol. Ukuran partikel SDS adalah sebesar 260 nm. Bagian kepala mengandung gugus polar sulfonat yang berinteraksi kuat dengan air. Bagian ekornya mengandung hidrokarbon berantai panjang yang larut dalam minyak atau lemak.

Gambar 3 Struktur kimia SDS. Membran

Membran adalah suatu lapisan film tipis yang pelarut dan zat terlarutnya ditransportasikan secara selektif (Ghosh 2003). Menurut Wenten et al. (2000), kata

“membran” telah diperluas untuk

menggambarkan suatu lembaran tipis fleksibel atau film yang bertindakcsebagai pemisah selektif antara 2 fase karena sifat semipermiabelnya.

Klasifikasi Membran

Membran dapat berupa suatu lapisan tebal atau tipis dengan struktur yang homogen atau heterogen. Sistem transpornya dapat aktif atau pasif. Transpor yang pasif dikendalikan oleh perbedaan tekanan, konsentrasi, atau termal. Menurut Mulder (1996), membran dapat Derajat Subtitusi Kadar Asetil Aplikasi (%) 0,6−0,9 13,0−18,6 − 1,2−1,8 22,2−32,2 plastik 2,2−2,7 36,5−42,2 benang, film 2,8−3,0 43,0−44,8 kain, pembungkus

3

diklasifikasikan berdasarkan beberapa sudut pandang yang berbeda.

Berdasarkan asalnya, membran dapat dibedakan menjadi 2 kelompok, yaitu membran alami dan sintetik. Membran alami adalah membran yang terdapat dalam sel tubuh makhluk hidup. Membran ini berfungsi melindungi isi sel dari pengaruh lingkungan, misalnya akibat pengaruh perbedaan tekanan osmosis sel dengan lingkungannya. Membran sintetik dibuat berdasarkan reaksi kimia dan merupakan fase antara yang memisahkan 2 fase, yaitu umpan dan permeat, serta dapat membatasi perpindahan dengan cara yang spesifik. Bahan pembuat membran jenis ini biasanya dari bahan keramik dan bahan polimer. Membran sintetik terbagi atas membran organik dan membran anorganik (Mulder 1996).

Berdasarkan struktur dan prinsip pemisahannya, membran dapat dibagi menjadi membran berpori, nonpori, dan pembawa (carrier). Membran berpori memiliki ruang terbuka atau ruang kosong. Terdapat berbagai macam jenis pori dalam membran. Proses pemisahannya didasarkan pada ukuran pori. Selektivitas ditentukan lewat hubungan antara ukuran pori dan ukuran partikel yang dipisahkan. Jenis membran ini biasanya digunakan untuk pemisahan mikrofiltrasi dan ultrafiltrasi. Menurut Mulder (1996), berdasarkan diameter pori membran dapat dibedakan menjadi makropori (>50 nm), mesopori (2−50 nm), dan mikropori (< 2 nm).

Berdasarkan morfologinya, membran dibagi menjadi 2, yaitu membran asimetrik dan simetrik. Membran asimetrik terdiri atas 2 lapisan, yaitu kulit yang tipis dan rapat dengan ketebalan 0,1−0,5 µm dan lapisan pendukung berpori besar dengan ketebalan 50−150 µm. Membran ini menghasilkan selektivitas yang lebih tinggi disebabkan oleh rapatnya lapisan atas membran dan mempunyai kecepatan permeasi yang tinggi karena tipisnya membran. Tingginya laju filtrasi pada membran asimetrik ini disebabkan mekanisme penyaringan permukaan. Partikel yang ditolak tertahan pada permukaan membran.

Membran simetrik dapat mengandung pori atau tidak mengandung pori dengan ketebalan 10−200 µm. Membran ini memiliki struktur pori yang homogen di seluruh bagian membran. Jenis membran ini kurang efektif karena memungkinkan lebih cepat terjadinya penyumbatan pori dan mengakibatkan fouling atau penyumbatan pori pada penggunaannya (Mulder 1996).

Membran Selulosa Asetat

Membran selulosa asetat merupakan membran yang dibuat dengan cara pembalikan fase (Mulder 1996). Pembuatan membran dengan cara ini diawali dengan tahap pembuatan larutan homogen, yaitu campuran polimer, pelarut, dan surfaktan sebagai porogen. Tahap selanjutnya ialah pencetakkan membran, penguapan sebagian pelarut dari polimer dan terakhir adalah pengendapan polimer dengan cara pencelupan. Saat proses pengendapan berlangsung, terjadi perubahan fase dari cair menjadi padat. Pori terbentuk sebagai akibat adanya ruang kosong pada membran yang sebelumnya merupakan tempat surfaktan.

Laju Aliran (Fluks)

Fluks merupakan laju filtrasi tiap satu satuan luas permukaan membran dan biasanya ditunjukkan dalam satuan m/det, yang menunjukkan produktivitas dari proses pemisahan dengan membran (Ghosh 2003). Sementara menurut Mulder (1996), fluks adalah jumlah volume permeat yang melewati satu satuan permukaan luas membran dengan waktu tertentu dengan adanya gaya dorong dalam hal ini berupa tekanan. Secara umum fluks dapat dirumuskan sebagai berikut:

J =

× Keterangan:

J = Fluks (L/m2jam)

V = Volume permeat (L)

A = Luas permukaan membran (m2)

t = waktu (jam)

Indeks Rejeksi

Menurut Hartomo (1994), indeks rejeksi adalah nisbah konsentrasi zat terlarut dalam umpan terhadap konsentrasi zat terlarut dalam membran. Indeks rejeksi merupakan

parameter yang digunakan untuk

menggambarkan selektivitas membran. Secara umum indeks rejeksi dirumuskan sebagai berikut:

= 1 − × 100% Keterangan:

R = Indeks rejeksi (%)

Cp = Konsentrasi zat terlarut dalam permeat

(ppm)

Cf = Konsentrasi zat terlarut dalam umpan

BAHAN DAN METODE

Bahan dan Alat

Bahan-bahan yang digunakan dalam penelitian ini adalah selulosa asetat, polistirena, dan natrium lauril sulfat (SDS). Alat-alat yang digunakan adalah alat kaca, modul penyaring cross flow, spektronik 20D, konduktometer, SEM JSM-5000, dan FTIR Perkin Elmer Spectrumone.

Tahapan Penelitian

Diagram alir penelitian ini dapat dilihat pada Lampiran 1.

Pembuatan membran komposit CA-PS berporogen

Pembuatan membran dilakukan dengan metode pembalikan fase. Tahap pertama diawali dengan pembuatan larutan campuran polimer selulosa asetat, polistirena, dan SDS dalam pelarut campuran diklorometana-aseton (1:1). Kemudian ketiga bahan tersebut dicampurkan dengan komposisi CA:PS:SDS adalah 9:1:0,5; 9:1:1; 9:1:1,5; 9:1:2; dan 9:1:2,5. Larutan diaduk selama ±16 jam sampai homogen dan larutan didiamkan selama ±10 menit. Setelah itu, larutan polimer dituang di atas pelat kaca yang telah diberi selotip pada kedua sisinya dengan ketebalan yang sama sehingga diperoleh lapisan tipis. Pelat kaca beserta polimer yang menempel pada pelat kaca ini dimasukkan ke dalam air dengan suhu 40 dan 60 oC dan selanjutnya polimer dilepaskan dari pelat kaca. Perendaman dalam air ini bertujuan agar SDS yang terperangkap di antara matriks CA dan PS hilang, sehingga meninggalkan rongga berupa pori-pori. Polimer tipis ini selanjutnya digunakan sebagai membran.

Pencirian membran

Fluks Air. Sampel membran yang terbentuk ditempatkan pada modul alat pemisahan cross flow (Lampiran 2). Modul dihubungkan dengan selang pengalir umpan, rentetat, permeat, dan selang pengatur tekanan. Kemudian umpan dialirkan dan tekanannya diatur untuk mendapatkan hasil yang diinginkan. Tekanan yang digunakan sebesar 20 psi. Kemudian fluks masing-masing membran diukur terhadap fungsi waktu.

Indeks Rejeksi. Penentuan indeks rejeksi membran ditentukan dengan menggunakan alat yang sama pada penentuan fluks air. Pada penentuan indeks rejeksi membran, parameter yang perlu diperhatikan dan dicatat adalah konduktivitas permeat dan umpan.

Larutan NaCl 15000 ppm disiapkan untuk menjadi larutan umpan. Analisis konduktivitas NaCl dalam volume permeat menggunakan konduktometer. Persen rejeksi NaCl dihitung dari perbandingan antara konsentrasi permeat (Cp) dan umpan (Cf) (Hendy 1989).

Kekuatan Tarik. Membran dipotong menjadi tiga bagian dengan ukuran masing-masing (1,5×22,0) cm2. Membran tersebut ditempatkan dalam suatu modul uji tarik (Lampiran 3). Elongasi diperoleh dari nisbah pertambahan panjang maksimum membran dengan panjang awalnya. Nilai tegangan tarik diperoleh dari besar gaya yang terukur saat membran terputus (Rachmadetin 2007).

SEM. Scanning Electron Microscope (SEM) dilakukan dengan tujuan melihat morfologi permukaan membran. Suatu silinder logam steril yang diameternya lebih besar daripada ukuran contoh, direkatkan menggunakan double-tip. Penutup sisi lain

double-tip diungkit, lalu contoh dengan

ukuran (1×1) cm2 direkatkan. Kemudian silinder diletakkan ke dalam pelapis ion untuk divakum selama 3 jam dengan tekanan 0,1 mbar. Setelah 3 jam, contoh dilapisi dengan logam Pt-Au menggunakan pelapis ion, lalu difoto dengan instrumen (Martin 2008).

Analisis Gugus Fungsi. Sampel membran dalam bentuk lapisan film tipis ditempatkan dalam cell holder, kemudian dicari spektrum

yang sesuai. Pengujian dengan

spektrofotometer inframerah transformasi Fourier (FTIR) dilakukan dengan tujuan melihat spektrum inframerah dari membran, SDS, polistirena, dan selulosa asetat.

Pencirian SDS

Konsentrasi Misel Kritis (KMK) SDS. Penentuan konsentrasi misel kritis (KMK) SDS dilakukan dengan metode spektrometri. Pertama-tama, disiapkan 7 gelas piala 250 mL. Kemudian sebanyak 10 mL larutan zat warna biru metilena dipipet ke dalam gelas piala 2 sampai 7. Sebanyak 10 mL larutan SDS dipipet ke dalam gelas piala 1 dan 2, lalu isi gelas piala 2 diaduk dengan hati-hati supaya membentuk larutan yang homogen.

5

Sebanyak 10 mL larutan dari gelas piala 2 dipindahkan ke dalam gelas piala 3, lalu gelas piala 3 diaduk dengan hati-hati. Selanjutnya langkah tadi dilakukan kembali, hanya bedanya sekarang gelas piala 3 digunakan sebagai pengganti gelas piala 2 sehingga 10 mL dari gelas piala 3 dipindahkan ke gelas piala 4. Prosedur ini dilakukan untuk gelas piala tersisa.

Setelah pembuatan larutan di atas selesai, larutan tiap gelas piala diukur serapannya dengan spektrofotometer pada panjang gelombang 660 nm. Pengukuran serapan dilakukan dimulai dari larutan dengan konsentrasi terendah, yaitu gelas piala ke-7. Blangko yang digunakan adalah air distilata. Penentuan KMK ini dilakukan 3 kali ulangan. Setelah pengukuran selesai, dibuat kurva antara absorbansi dan lnC (konsentrasi) untuk tiap ulangan. Nilai KMK dapat terlihat dari perubahan kurva yang tiba-tiba.

HASIL DAN PEMBAHASAN

Kelarutan

Komponen penyusun membran komposit memiliki kelarutan yang berbeda-beda pada pelarut. Pada penelitian ini, CA yang digunakan memiliki kadar asetil sebesar 40,43% (Lampiran 4 dan 5) atau setara dengan derajat subtitusi 2,2−2,6 (Tabel 2). Menurut Fengel dan Wegener (1984), CA dengan derajat subtitusi pada kisaran tersebut dapat larut dalam aseton dan tidak larut dalam metilena klorida.

Tabel 2 Hubungan antara kadar asetil, derajat subtitusi, dan pelarut (Fengel & Wegener 1984) Kadar Asetil (%) Derajat Subtitusi Pelarut 43,0−44,8 2,8−3,0 Diklorometana 37,0−42,0 2,2−2,7 Aseton 24,0−32,0 1,2−1,8 2-Metoksimetanol 15,0−20,0 0,6−0,9 Air

Berbeda dengan CA, menurut Cowd (1982), PS larut dalam hidrokarbon aromatik dan berklorin seperti metilena klorida. SDS mudah larut dalam air dan beberapa pelarut organik seperti aseton.

Perbedaan kelarutan komponen penyusun membran terhadap pelarut dapat diatasi dengan penggunaan pelarut campuran metilena klorida-aseton (1:1) yang mengakibatkan komponen penyusun membran larut dengan baik. Metilena klorida

menyebabkan pembengkakan CA sehingga mempercepat kelarutannya dalam aseton. Hal ini terjadi karena pembengkakan molekul CA akan meningkatkan penetrasi aseton ke dalam serat-serat CA, sehingga dapat meningkatkan interaksi antara CA dan aseton.

Membran komposit (CA-PS) Membran komposit yang diperoleh disebut sebagai membran MKS 1 (CA:PS:SDS = 9:1:0,5), MKS 2 (CA:PS:SDS = 9:1:1), MKS 3 (CA:PS:SDS = 9:1:1,5), MKS 4 (CA:PS:SDS = 9:1:2), dan MKS 5 (CA:PS:SDS = 9:1:2,5). Membran ini memiliki ciri-ciri berbentuk lembaran tipis berwarna putih dan memiliki permukaan yang sedikit kasar (Gambar 4). Permukaan yang sedikit kasar ini disebabkan oleh SDS yang digunakan tidak larut sempurna pada pelarut yang digunakan. SDS merupakan surfaktan yang mempunyai nilai HLB (keseimbangan hidrofilik lipofilik) besar sehingga menyebabkan lebih mudah larut dalam pelarut polar.

Gambar 4 Membran komposit (CA-PS) MKS 2. Pada penelitian ini proses pembuatan

membran dilakukan dengan metode

pembalikan fase, yaitu dengan mengubah larutan polimer menjadi bentuk padat. Proses pembentukan membran diawali dengan pembuatan larutan polimer yang homogen yang kemudian dicetak dan reratakan dengan batang pengaduk sehingga menghasilkan suatu lapisan membran. Namun membran yang dihasilkan memiliki ketebalan yang tidak seragam sehingga untuk menghasilkan ketebalan yang seragam, perlu dilakukan pencetakkan dengan alat khusus.

Pendiaman larutan sesaat sebelum dicetak turut berperan dalam menghasilkan membran yang baik. Hal ini dikarenakan proses pengadukkan dapat menimbulkan gelembung udara yang akan memunculkan lubang saat pencetakkan membran.

Perendaman membran dilakukan dalam air distilata pada suhu 40 dan 60 oC. Proses perendaman ini bertujuan menghilangkan sisa pelarut dan untuk melarutkan porogen SDS yang terperangkap dalam matriks CA-PS. Selain itu perendaman juga bertujuan melihat pengaruh suhu terhadap pembentukan pori-pori membran dan memperoleh ukuran pori-pori yang sangat kecil dan seragam.

Nilai Fluks Air dan Indeks Rejeksi membran

Nilai fluks air membran diukur pada tekanan 20 psi (Martin 2008). Fluks air merupakan banyaknya volume permeat dalam satu satuan luas permukaan membran dalam waktu tertentu. Pada penelitian ini, nilai fluks air yang diperoleh pada suhu 40 dan 60 oC berbanding terbalik dengan waktu. Semakin lama waktu yang digunakan, nilai fluks airnya mempunyai kecenderungan turun dan pada kondisi tertentu mencapai keadaan konstan (Mulder 1996). Gambar 5 dan 6 menunjukkan penurunan nilai fluks air mencapai keadaan tunak pada menit ke-70, 80, dan 90.

Gambar 5 Penurunan nilai fluks air membran MKS 1 (♦), MKS 2 (■), MKS 3 (▲), MKS 4 (×), dan MKS 5 () pada suhu 40 oC.

Gambar 6 Penurunan nilai fluks air membran MKS 1 (♦), MKS 2 (■), MKS 3 (▲), MKS 4 (×), dan MKS 5 () pada suhu 60 o

C.

Penurunan nilai fluks air ini dikarenakan adanya penyumbatan (fouling) pada pori-pori membran. Fouling merupakan peristiwa penyerapan partikel pada permukaan bagian luar atau dalam membran, sehingga membran kehilangan efesiensinya. Menurut Ghosh (2003), ada beberapa faktor yang memengaruhi penyumbatan pada membran, antara lain adalah sifat fisika dan kimia membran itu sendiri, morfologi membran, dan sifat fisika dan kimia dari larutan umpan yang digunakan.

Fouling pada membran dapat terjadi akibat

partikel-partikel koloid, emulsi, suspensi, makromolekul, dan garam yang tertahan pada membran. Selain itu, penurunan fluks air pada membran juga dapat disebabkan oleh terjadinya kompaksi. Menurut Mulder (1996), kompaksi membran adalah suatu perubahan mekanik pada struktur membran polimer yang terjadi dalam proses membran dengan adanya gaya dorong, akibat semakin tinggi tekanan yang dikenakan, kompaksi membran akan berlangsung lebih cepat.

Membran CA yang bersifat hidrofilik dapat menyerap air (umpan) sehingga dapat mengubah struktur CA itu sendiri. Struktur CA menjadi lebih kompak dan selama proses berlangsung pori-pori membran merapat sehingga menghasilkan penurunan nilai fluks. Gejala ini bersifat tidak balik sehingga nilai fluks tidak dapat kembali sebagaimana awalnya.

Dilihat dari rerata nilai fluks air (Lampiran 6), membran yang direndam pada suhu 60 oC memiliki nilai fluks air yang lebih besar (73,20−370,30 L/jam m2) dibandingkan dengan membran yang ddirendam pada suhu 40 oC (45,74−280,21 L/jam m2). Hal ini membuktikan bahwa perendaman pada suhu 60 oC menghasilkan membran dengan pori yang lebih banyak dan ukuran pori yang lebih seragam sehingga volume air yang dihasilkan menjadi lebih banyak.

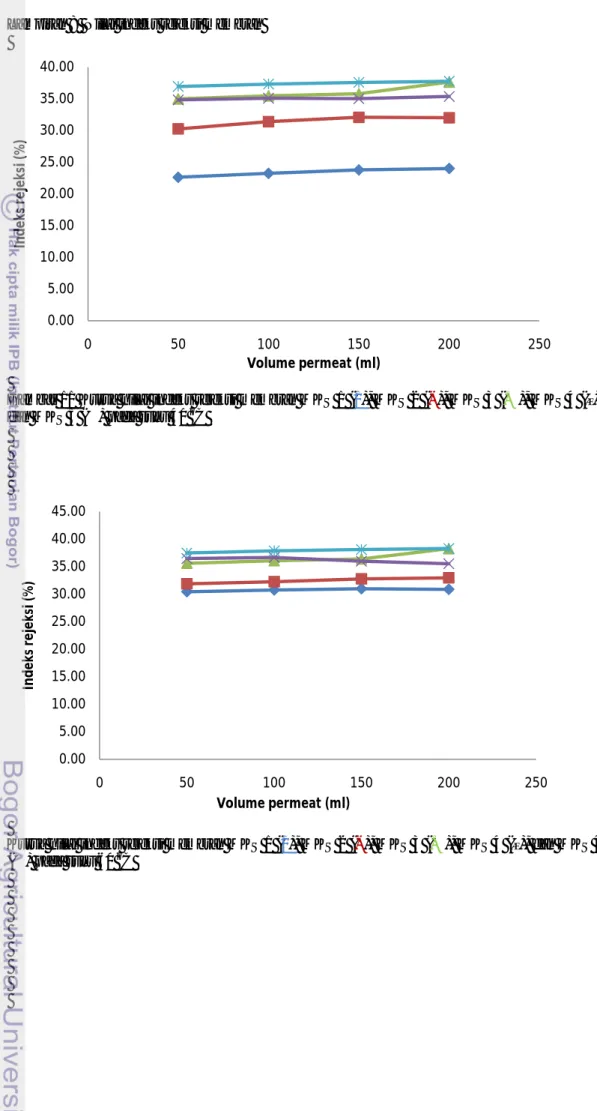

Penentuan indeks rejeksi membran pada penelitian ini dilakukan dengan pengukuran konduktivitas permeat. Prinsip penentuannya sama seperti fluks air, yaitu dengan sistem

cross flow, hanya saja larutan umpan yang

digunakan ialah larutan NaCl. Pengukuran nilai rejeksi dilakukan setiap 50 mL permeat (Lampiran 7).

Pada penelitian ini, nilai rejeksi membran pada suhu 60 oC (30,77−37,93%) lebih besar daripada suhu 40 oC (23,41−37,39%). Hal ini dikarenakan membran pada suhu 60 oC memiliki ukuran pori yang lebih kecil, sehingga lebih banyak molekul-molekul NaCl

0 200 400 600 800 1000 1200 0 10 20 30 40 50 60 70 80 90 Fl u ks A ir ( L/ ja n m 2) Waktu (menit) 0 200 400 600 800 1000 1200 1400 0 10 20 30 40 50 60 70 80 90 Fl u ks A ir ( L/ ja m m 2) Waktu (menit) MKS 1 MKS 2 MKS 3 MKS 4 MKS 5

7

yang tertahan (Lampiran 8). Pada umumnya penurunan nilai fluks air berbanding lurus dengan nilai indeks rejeksi membran. Menurut Rabek (1980), salah satu cara untuk meningkatkan nilai rejeksi membran adalah dengan memperkecil ukuran pori membran. Perendaman membran dalam air hangat pada suhu 40 dan 60 oC bertujuan memperkecil ukuran pori membran.

Pengaruh Konsentrasi SDS Pada Nilai Fluks Air dan Indeks Rejeksi SDS merupakan suatu zat pembentuk pori (porogen) yang ditambahkan ke dalam dope yang kemudian dihilangkan kembali dengan proses pencelupan (Yang et al. 2001).

Penambahan SDS berpengaruh pada

penurunan atau peningkatan nilai fluks air dan indeks rejeksi membran. Penambahan SDS pada membran berbanding lurus dengan nilai fluks air.

Semakin banyak SDS yang ditambahkan, maka semakin besar nilai fluks air yang diperoleh. Penambahan SDS juga berbanding lurus dengan nilai indeks rejeksi. Semakin banyak penambahan SDS, maka nilai indeks rejeksi akan semakin naik. Hal ini disebabkan oleh pori-pori yang dihasilkan semakin banyak sehingga mampu menahan NaCl yang terkandung dalam larutan umpan (Gambar 7 dan 8). Ragam porogen yang ditambahkan ke dalam larutan polimer adalah 0,5; 1; 1,5; 2; dan 2,5%. Nilai-nilai tersebut diatas nilai konsentrasi misel kritis (KMK) SDS, yaitu sebesar 0,125% (Lampiran 9).

Gambar 7 Pengaruh penambahan SDS terhadap rerata nilai fluks air pada suhu 40 (♦) dan 60 oC (■).

Gambar 8 Pengaruh penambahan SDS terhadap rerata nilai indeks rejeksi pada suhu 40 (♦) dan 60

o

C (■).

Spektrum FTIR Membran Komposit CA-PS

Pengujian FTIR dilakukan pada SDS, selulosa asetat, polistirena, dan membran komposit CA-PS. Spektrum FTIR SDS, selulosa asetat, dan polistirena terdapat pada Lampiran 10−12.

Spektrum FTIR dari membran komposit CA-PS (Gambar 9) menunjukkan bahwa terdapat serapan pada daerah bilangan gelombang 3200−3600 cm-1 yang merupakan pita serapan dari gugus −OH yang berasal dari selulosa asetat. Pada daerah bilangan gelombang 2915 cm-1 terdapat serapan dari gugus C−H yang berasal dari polistirena, pada daerah bilangan gelombang 1749 cm-1 terdapat pita serapan gugus karbonil (C=O) dari selulosa asetat dan pada daerah bilangan gelombang 696 cm-1 terdapat serapan benzena dari polistirena.

Spektrum di atas menunjukkan bahwa membran komposit CA-PS merupakan polimer yang berikatan secara fisika. Pada spektrum FTIR membran komposit CA-PS ini juga tidak muncul pita serapan dari SDS, karena SDS yang digunakan dalam campuran sudah terlarut dalam air pada waktu perendaman dengan air hangat.

0 50 100 150 200 250 300 350 400 0 0.5 1 1.5 2 2.5 Fl u ks a ir ( L/ m 2.j am ) Jumlah SDS (%) 0 5 10 15 20 25 30 35 40 0 0.5 1 1.5 2 2.5 Fl u ks a ir ( L/ ja m m 2) Jumlah SDS (%)

4000.0 3600 3200 2800 2400 2000 1800 1600 1400 1200 1000 800 600 450.0 -4.0 0 5 10 15 20 25 30 35 40 45 50 56.0 cm-1 %T

Laboratory Test Result

polistirena selulosa asetat

Membran

SDS

Kajian Mikroskop Elektron Payaran (SEM) pada Membran Komposit

CA-PS

Analisis permukaan membran dilakukan dengan menggunakan Mikroskop Elektron Payaran (SEM). Hasil pengamatan dengan SEM menunjukkan morfologi permukaan membran dengan pori-porinya. Gambar 10 dan 11 memperlihatkan bahwa perendaman membran dalam air hangat dapat memperkecil ukuran pori-pori membran. Membran komposit CA-PS dengan penambahan SDS memiliki ukuran pori yang berkisar antara 270 dan 360 nm. Jadi berdasarkan ukuran porinya, membran digolongkan pada membran mikrofiltrasi (Koros et al. 1996). Klasifikasi membran secara ringkas terdapat pada Lampiran 13.

Gambar 10 Permukaan membran MKS 3 pada suhu 40 oC dengan perbesaran 5000×.

Gambar 11 Permukaan membran MKS 3 pada suhu 60 oC dengan perbesaran 5000×.

Semakin banyak SDS yang ditambahkan, maka semakin banyak pula pori yang terdapat pada membran. Akan tetapi pori yang dihasilkan tidak seragam atau homogen, sehingga dapat dikatakan membran yang terbentuk adalah membran asimetrik. Membran jenis ini dapat digunakan sebagai membran mikrofiltrasi dalam proses desalinasi air laut.

Sifat Mekanik Membran Komposit CA-PS Membran dipotong menjadi 3 bagian yaitu 2 bagian tepi dan 1 bagian tengah agar hasil pengukuran dapat mempresentasikan seluruh bagian membran. Data hasil pengukuran ketebalan, elongasi, dan kekuatan tegangan tarik membran disenaraikan pada Lampiran Gambar 9 Spektrum FTIR membran komposit CA-PS.

9

14. Nilai kuat tarik membran MKS 2 dan 4 baik pada suhu 40 maupun 60 oC, memiliki nilai yang berbeda pada ketiga bagian yang diuji. Hal ini disebabkan adanya pengonsentrasian polimer pada bagian tertentu.

Gambar 12 memperlihatkan bahwa membran MKS 4 memiliki nilai tegangan tarik yang lebih besar (2,96 kgf/cm2) daripada membran MKS 2 (1,72 kgf/cm2). Hal ini disebabkan oleh pori-pori membran MKS 2 lebih banyak terbentuk daripada membran MKS 4 yang dapat terlihat dari nilai fluks airnya.

Gambar 12 Kurva hubungan elongasi dengan tegangan tarik membran MKS 2 (♦) dan 4 pada suhu 40

o

C (■).

Gambar 13 memperlihatkan bahwa membran MKS 4 memiliki nilai tegangan tarik yang lebih kecil (2,88 kgf/cm2) daripada membran MKS 2 (3,12 kgf/cm2). Hal ini disebabkan karena pori-pori membran MKS 4 lebih banyak terbentuk daripada membran MKS 4 yang dapat terlihat dari nilai fluks airnya. Sehingga menyebabkan menurunnya tegangan tarik membran karena semakin banyak SDS yang ditambahkan maka semakin banyak pori yang terbentuk sehingga dapat mengurangi tegangan tarik membran.

Gambar 13 Kurva hubungan elongasi dengan tegangan tarik membran MKS 2 (♦) dan 4 pada suhu 60

o

C (■).

SIMPULAN DAN SARAN

Simpulan

Membran komposit CA-PS berporogen SDS yang dihasilkan tergolong dalam membran mikrofiltrasi. Dari hasil penelitian

diketahui bahwa membran dengan

perendaman pada suhu 60 oC memiliki ukuran pori lebih kecil (270 nm) daripada perendaman pada suhu 40 oC (360 nm). Hal ini memperlihatkan bahwa perendaman membran dalam air hangat dapat menyusutkan pori-pori pada membran.

Pita serapan yang muncul pada spektrum FTIR dari membran komposit CA-PS merupakan pita serapan dari gugus-gugus fungsi komponen pembentuknya, kecuali gugus fungsi yang berasal dari SDS, sehingga membran komposit CA-PS merupakan suatu polimer polipaduan yang berikatan secara fisika dan surfaktan SDS dapat digunakan sebagai porogen.

Saran

Ragam pelarut yang digunakan perlu dilakukan untuk mendapatkan pelarut yang dapat melarutkan surfaktan SDS dengan sempurna, sehingga diperoleh membran dengan tekstur yang lebih halus. Teknik pencetakan perlu ditingkatkan sehingga menghasilkan membran dengan ketebalan yang sama.

DAFTAR PUSTAKA

[Anonim]. 2009. Sintesis dan karakterisasi nano structured material melalui high energy milling. http://www.opi.lipi.go.id /situs/wnt2009.htm [31 Mar 2009]

Baker RW. 2004. Membrane Technology and

Application. New York: J Wiley.

Cowd MA. 1982. Polymer Chemistry. London: J Murray.

Fengel D, Wegener G. 1984. Wood:

Chemistry, Ultrastructure, Reaction.

Berlin: Walter de Gruyter.

Ghosh R. 2003. Protein Bioseparation Using

Ultrafiltration:Theory, Aplication, and New Development. London: Imperial

College Pr. 0 0.5 1 1.5 2 2.5 3 3.5 0 2 4 6 Te ga ng a n Ta ri k (k gf /c m) Elongasi (cm) 0 0.5 1 1.5 2 2.5 3 3.5 0 2 4 6 Te ga nga n T ar ik (k gf /c m) Elongasi (cm)

Hartomo AJ, Widiatmoko MC. 1994.

Teknologi Membran Pemurnian Air.

Yogyakarta: Andi Offset.

Hendy B. penemu: Imperial Chemical Industries PLC. 12 Sep 1989. Membrane.

US patent 4 866 099. www.freepatentsonline.com/4866099.pdf [30 Jul 2007] Hayyan I. 2008. Surfaktan. www.wordpress.com/rileksbook!Indonesia nSocialNetwork/Anend’sblog/SURFAKT AN.htm [1 Des 2008]

Koros WJ, Ma YH, Shimidzu YH. 1996. Terminology for membranes and

membrane processes (IUPAC

Recommendations1996).shttp://www.che. utexas.edu/nams/IUPAC.html. [15 Jan 2007]

Loeb T, Sourirajan B. 1960. Pencirian

Membran Selulosa Diasetat Berbahan Dasar Selulosa Bakteri dari Limbah Nanas. Bandung: Penerbit ITB

Mulder M. 1996. Basic Principles of

Membrane Technology. Dordrecht:

Kluwer.

Martin M. 2008. Aplikasi membran komposit selulosa asetat-polistirena berporogen poli(etilena glikol) 6000 dalam pemisahan Fe3+. [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

Khoirun N. 2005. Karakteristik fluks membran kitosan termodifikasi poli(vinil alkohol) dengan variasi poli(etilena glikol) sebagai porogen. [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

Norman N. et al. 2008. Advance Membrane

Technology and Applications. New Jersey:

J Wiley.

Onggowosito T. 2008. Peningkatan mutu membran komposit nanopori selulosa asetat-polistirena menggunakan natrium lauril sulfat sebagai porogen. [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam. Institut Pertanian Bogor.

Rabek JK. 1980. Experimental Methods in

Polymer Chemistry: Physical Principles and Applications. Chichester: J Wiley.

Rachmadetin J. 2007. Pencirian membran komposit selulosa asetat berbahan dasar limbah tahu menggunakan polistirena. [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

Ristiyani R. 2006. Pencirian membran selulosa asetat dari kulit nanas dengan penambahan poli(etilena glikol) sebagai porogen. [skripsi]. Bogor: Fakultas Matematika dan Ilmu Pengetahuan Alam. Institut Pertanian Bogor.

Wenten IG, Kresnowati AP, Beatrix. 2000.

Development of Membrane Technology in Indonesia. Bandung: Penerbit ITB.

Yang L et. al. 2001. Chitosan-Cellulose Composite Membrane for Affinity Purifications of Biopolymers and Immunoadsorption. Journal of Membrane

11

Lampiran 1 Diagram alir kerja penelitian

CA:PS (9:1) SDS 0.5; 1; 1,5; 2; dan 2,5 Dicampurkan dalam diklorometana:aseton (1:1) sambil

diaduk selama 16 jam

didiamkan selama beberapa menit

Analisis membran dengan SEM dan FTIR

Penentuan fluks air Penentuan indeks

rejeksi Penentuan KMK

Pencetakkan membran pada pelat kaca

Perendaman membran dalam air hangat

13

Lampiran 2 Gambar modul pemisahan cross flow.

Arah cairan umpan Arah permeat Arah rentetat Keterangan: A. Penampung cairan/umpan B. Pompa C. Pengatur tekanan D. Alat pemisahan E. Penampung permeat

A

B

C

D

E

15

Lampiran 4 Penentuan nilai konsentrasi misel kritis SDS, kadar air, dan kadar asetil selulosa asetat.

Penentuan konsentrasi misel kritis SDS

Larutan zat warna metilena biru ditimbang sebanyak 0,1 g ditambah 50 mL etanol 95% lalu dilarutkan dengan akuades sampai 100 mL.

Penentuan kadar air

Cawan petri kosong dikeringkan pada suhu (105±3) oC selama 1 jam. Setelah didinginkan dalam eksikator, bobot cawan petri ditimbang dengan teliti (W1). Sebanyak 1 g selulosa asetat

ditimbang teliti (W2) di dalam cawan tersebut, lalu dikeringkan kembali pada suhu yang sama

selama 2 jam. Cawan+selulosa asetat kemudian didinginkan dalam eksikator dan bobotnya ditetapkan setiap interval 1-3 hari. Setelah tercapai bobot konstan (W3), kadar air dihitung dengan

persamaan berikut:

Kadar air = 1 − − 100%

Penentuan kadar asetil

Penentuan kadar asetil dilakukan dengan modifikasi prosedur ASTM (1991) dan volume larutan yang dituliskan berikut adalah untuk ±1 g selulosa asetat. Jika digunakan kurang dari 0,5 g, digunakan volume yang sesuai untuk 0,5 g.

Selulosa asetat kering sebanyak ±1 g ditempatkan dalam labu erlenmeyer, kemudian ditambahkan 40 ml etanol 75%, dan labu dipanaskan pada suhu 55 oC selama 30 menit. Labu dikeluarkan dari penangas dan ditambahkan 40 ml NaOH 0,5 N, dan dipanaskan kembali selama 15 menit pada suhu yang sama. Selanjutnya, labu ditutup rapat dengan lembaran alumunium dan dibiarkan selama 72 jam pada suhu kamar.

Setelah 72 jam, sisa NaOH dititrasi dengan HCl 0,5 N standar menggunakan indikator fenolftalein sampai lenyapnya warna merah muda. Sebanyak 1 ml titran dilebihkan dari titik akhir itu, lalu labu ditutup rapat kembali, dan dibiarkan selama 24 jam pada suhu ruang untuk menarik NaOH yang terdifusi ke dalam selulosa tergenerasi. Kemudian sisa HCl dititrasi dengan NaOH 0,5 N standar sampai muncul warna merah muda permanen pertama kali. Titrasi dilakukan dengan hati-hati karena titrat tidak tanwarna, tetapi berwarna kuning muda sampai cokelat, bergantung pada warna selulosa asetat setelah penetapan kadar air. Blangko, yaitu perlakuan serupa dengan penetapan kadar asetil contoh, tetapi tanpa menggunakan contoh, dibuat bersamaan dengan contoh. Kadar asetil selulosa asetat dapat dihitung dengan persamaan berikut:

Kadar asetil= , [( ) ( ) ]

( )

Keterangan:

A = Volume NaOH untuk titrasi contoh (mL)

B = Volume NaOH untuk titrasi blangko (mL)

Nb = Normalitas NaOH

C = Volume HCl untuk titrasi contoh (mL)

D = Volume HCl untuk titrasi blangko (mL)

Na = Normalitas HCl

M = Kadar air selulosa asetat

Lampiran 5 Data kadar air dan kadar asetil selulosa asetat (a) Data kadar air

Bobot selulosa asetat sebelum pengeringan (W2) = 1,0059 g

Bobot cawan petri kosong (W1) = 47,1415 g

Bobot cawan petri + selulosa asetat kering (W3) = 48,1035 g

Kadar air = 1 − x × 100%

= 1 − , – ,

, x × 100%

= 4,36% (b) Data kadar asetil

Ulangan W C A Kadar asetil Rerata

(g) (mL) (mL) (%) (%)

1 1,0034 28,5 0,6 41,69 40,43

2 1,0036 29,5 0,8 39,18

Keterangan:

Volume HCl untuk titrasi blangko = 47,00 mL Volume NaOH untuk titrasi blangko = 0,20 mL

Konsentasi HCl = 0,5000 N Konsentrasi NaOH = 0,4808 N Contoh perhitungan: Ulangan 1: Kadar asetil (%) = , [( ( ) ) ( ) ] = , [( , ( , ) ,, ) , ( , , ) , = 41,69 %

17

Lampiran 6 Nilai fluks air membran MKS 1, MKS 2, MKS 3, MKS 4, dan MKS 5 pada tekanan 20 psi.

Waktu Nilai fluks air (L/jam m2)

(menit) MKS 1, T MKS 2, T MKS 3, T MKS 4, T MKS 5, T 40 o C 60 oC 40 oC 60 oC 40 oC 60 oC 40 oC 60 oC 40 oC 60 oC 10 462,03 653,12 183,96 313,73 279,50 523,35 256,68 539,04 1069,52 1272,01 20 220,39 248,30 80,81 132,23 119,01 200,55 90,36 191,00 455,46 639,12 30 133,33 141,58 43,15 70,30 74,67 129,94 52,36 123,15 282,18 405,33 40 94,08 95,16 30,76 44,50 51,38 90,46 36,18 89,01 199,00 277,88 50 29,21 71,27 24,24 32,13 37,97 68,35 26,87 58,42 157,14 221,39 60 8,48 55,76 18,67 22,79 24,24 46,06 21,33 48,00 118,79 172,61 70 4,14 45,17 15,54 17,82 13,47 37,71 16,16 38,54 93,24 136,13 80 1,82 36,45 10,03 13,49 11,30 31,35 13,67 32,26 78,38 114,83 90 1,62 32,00 4,53 11,80 6,95 22,95 12,12 25,54 68,20 93,41 Rerata 106,12 153,20 45,743 73,20 68,72 127,86 58,41 127,22 280,21 370,30

17

Lampiran 7 Penentuan nilai rejeksi NaCl Tabel 3 Data konduktivitas standar NaCl

[NaCl] Konduktivitas (ppm) (µS/cm) 100 135,7 250 448,0 500 887,0 1000 1751,0 2500 4210,0 5000 8370,0 10000 16030,0 15000 21800,0 y = 1,4838x + 333,0187 R² = 0,9957 0 2000 4000 6000 8000 10000 12000 14000 16000 18000 20000 22000 24000 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 10000 K o d u kt iv it as ( µ S/c m ) [NaCl] (ppm)

19

Lampiran 7 (lanjutan)

Tabel 4 Konsentrasi NaCl permeat membran MKS 1, MKS 2, MKS 3, MKS 4, dan MKS 5.

Volume permeat Konsentrasi NaCl (ppm)

(50 ml ke-) MKS 1, T MKS 2, T MKS 3, T MKS 4, T MKS 5, T 40 oC 60 oC 40 oC 60 oC 40 oC 60 oC 40 oC 60 oC 40 oC 60 oC 1 11607,80 10435,13 10464,34 10217,22 9752,20 9657,85 9776,91 9529,80 9460,16 9379,28 2 11515,69 10385,71 10291,36 10161,06 9682,56 9588,21 9736,47 9500,59 9404,00 9323,12 3 11432,57 10352,01 10188,02 10082,43 9633,14 9538,78 9749,95 9601,69 9365,80 9284,93 4 11398,87 10367,74 10199,25 10055,48 9354,57 9260,22 9696,04 9671,33 9336,60 9255,73 Rerata 11488,73 10385,15 10285,74 10129,05 9605,62 9511,26 9739,84 9575,85 9391,64 9310,77

Tabel 5 Nilai indeks rejeksi NaCl

Volume permeat % rejeksi membran

(50 ml ke-) MKS 1, T MKS 2, T MKS 3, T MKS 4, T MKS 5, T 40 oC 60 oC 40 oC 60 oC 40 oC 60 oC 40 oC 60 oC 40 oC 60 oC 1 22,61 30,43 30,24 31,89 34,99 35,61 34,82 36,47 36,93 37,47 2 23,23 30,76 31,39 32,26 35,45 36,08 35,09 36,66 37,31 37,85 3 23,78 30,99 32,08 32,78 35,78 36,41 35,00 35,99 37,56 38,10 4 24,01 30,88 32,00 32,96 37,64 38,27 35,36 35,52 37,76 38,30 Rerata 23,41 30,77 31,43 32,47 35,96 36,59 35,07 36,16 37,39 37,93

19

Lampiran 8 Nilai indeks rejeksi membran

Gambar 11 Kurva nilai indeks rejeksi membran MKS 1 (♦), MKS 2 (■), MKS 3 (▲), MKS 4 (×), dan MKS 5 () pada suhu 40 o

C

Kurva nilai indeks rejeksi membran MKS 1 (♦), MKS 2 (■), MKS 3 (▲), MKS 4 (×), dan MKS 5 () pada suhu 60 o C 0.00 5.00 10.00 15.00 20.00 25.00 30.00 35.00 40.00 0 50 100 150 200 250 In d e ks r ej eks i ( %) Volume permeat (ml) 0.00 5.00 10.00 15.00 20.00 25.00 30.00 35.00 40.00 45.00 0 50 100 150 200 250 In d e ks r ej eks i ( % ) Volume permeat (ml)

21

Lampiran 9 Penentuan nilai konsentrasi misel kritis (KMK) SDS Tabel 6 Data penentuan nilai KMK dari SDS

Gelas piala Volume [SDS] Ln C Transmitan Absorbans

(ml) (ppm) 1 20 5000 8,5172 93,6 0,0287 2 20 2500 7,8240 55,2 0,2581 3 20 1250 7,1309 46,2 0,3354 4 20 625,00 6,4378 51,0 0,2924 5 20 312,50 5,7446 50,4 0,2976 6 20 156,25 5,0514 50,6 0,2958 7 20 78,125 4,3583 48,4 0,3152 8 20 39,0625 3,6652 50,8 0,2941 9 20 19,5312 2,9720 52,0 0,2840 10 40 4,8828 1,5857 49,4 0,3063 Kurva nilai KMK SDS 0.0000 0.0500 0.1000 0.1500 0.2000 0.2500 0.3000 0.3500 0.4000 0.00 1.50 3.00 4.50 6.00 7.50 9.00 A b so rb an s lnC KMK = 0,125%

Lampiran 10 Spektrum FTIR SDS

Lampiran 11 Spektrum FTIR selulosa asetat

4000.0 3600 3200 2800 2400 2000 1800 1600 1400 1200 1000 800 600 450.0 -0.5 2 4 6 8 10 12 14 16 18 20 22 24 26 28 29.0 cm-1 %T

Laboratory Test Result

SDS 3467.89 2915.25 1657.69 1468.97 1219.10 1083.63 996.67 919.09 835.82 762.73 721.41 634.87 591.53 4000.0 3600 3200 2800 2400 2000 1800 1600 1400 1200 1000 800 600 450.0 13.0 14 15 16 17 18 19 20 21 22 23 24 25 26 26.4 cm-1 %T selulosa asetat

Laboratory Test Result

3649.92

23

Lampiran 12 Spektrum FTIR polistirena

Lampiran 13 Klasifikasi membran berdasarkan proses (Koros et al. 1996)

Proses Ukuran pori Gaya dorong Tipe membran

Mikrofiltrasi 0,1−10 µm Perbedaan tekanan (0,5−2 bar) Pori

mikropartikel

Ultrafiltrasi 1−100 nm Perbedaan tekanan (1−10 bar) Mikropori

makromolekul

Nanofiltrasi 0,5−5 nm Perbedaan tekanan (10−70 bar) Mikropori

Osmosis balik <1 nm Perbedaan tekanan (10−100 bar) Tidak berpori

Dialisis <1 nm Perbedaan konsentrasi Tidak berpori

atau Mikropori

Elektrodialisis <1 nm Perbedaan potensial listrik Tidak berpori

atau Mikropori

Pervaporasi <1 nm Perbedaan konsentrasi Tidak berpori

Permeasi gas <1 nm Perbedaan tekanan parsial Tidak berpori

(1−100 bar)

Membran distilasi <1 nm Perbedaan tekanan parsial Mikropori

4000.0 3600 3200 2800 2400 2000 1800 1600 1400 1200 1000 800 600 450.0 10.00 10.5 11.0 11.5 12.0 12.5 13.0 13.5 14.0 14.5 15.0 15.5 16.0 16.5 17.0 17.5 18.00 cm-1 %T

Laboratory Test Result

polistirena

2920.68

Lampiran 14 Data hasil uji tegangan tarik membran

Membran Suhu Tebal Elongasi Tegangan Tarik Rerata

(⁰C) (cm) (%) (kgf/cm2 ) (kgf/cm2) MKS 2 40 0,02 4,5 1,60 1,72 0,02 4,5 1,42 0,03 4,5 2,13 60 0,03 4,5 2,80 3,12 0,03 4,5 2,84 0,03 4,5 3,73 MKS 4 40 0,03 4,5 2,48 2,96 0,03 4,5 2,84 0,04 4,5 3,55 60 0,04 4,5 2,48 2,88 0,04 4,5 2,93 0,03 4,5 3,22