STUDI GEOMETRI PERMUKAAN BENDA KERJA TERHADAP

KECEPATAN POTONG PADA PROSES BUBUT

Oleh: Rosehan 1)

E-mail: rosehan@tarumanagara.ac.id

Abstraction

High cutting speed, included material design and cutting tool, on turning machinery processing have developed in a several Industry. Parametric's classification, which occur with high speed processing machine system and will evaluate with cutting force and surface roughness.

Basic principals on this paper are make a comparison cutting force, chip's ratio and sharing force material, therefore surface roughness of turning processing products could be analyse.

Keywords :High Cutting Speed

1 Staf Pengajar pada FT UNTAR

I. PENDAHULUAN

Dalam industri pemesinan, proses pemotongan logam merupakan suatu proses yang sangat penting, dimana proses tersebut dapat merubah suatu geometri menjadi geometri produk yang diinginkan. Pemesinan konvensional dibandingkan pemesinan dengan kecepatan potong tinggi menunjukkan pengurangan waktu produksi dan mengakibatkan suatu peningkatan efisiensi proses manufaktur. Oleh karena itu kecepatan potong tinggi sangat berarti secara ekonomis.

I.2. Latar Belakang

Kualitas komponen dapat dicapai dengan teknologi kecepatan potong tinggi yang dipergunakan pada banyak bidang manufaktur. Kecepatan potong tinggi mengurangi waktu kontak antara pahat dengan benda kerja, dikarenakan kontak yang rendah dapat dicapai, beban panas pada bahan pahat berkurang dan mengakibatkan umur pahat bertambah.

Kemampuan mencapai suatu ketentuan kekasaran pada permukaan yang dibubut kerapkali merupakan kebutuhan utama, pada pembubutan memanjang yang didefinisikan

profil puncak ke profil dasar, nilai hmax

didapat berdasarkan pada suatu simulasi dinamik yang merupakan fungsi kecepatan potong (Vc), kedalaman potong (ap), gerak

makan (fn), radius pahat (rβ) dan frekwensi

pribadi (x), sebagaimana ditunjukkan pada persamaan berikut ini (Jang D.Y., 1992:254): Untuk x lebih besar 150 Hz:

β r f 3 . 124 h 2 n max ⋅ = (1)

Proses pembubutan termasuk dalam klasifikasi proses pemotongan dengan mesin perkakas menggunakan pahat bermata potong tunggal. Komponen mesin banyak diproduksi dari proses pembubutan yang memerlukan ketelitian. Adapun ketelitian ini meliputi karateristik geometri mencakup dimensi bentuk sempurna dan kekasaran permukaan benda kerja.

Secara teoritis kekasaran permukaan (Ra)

merupakan fungsi dari gerak makan dan geometri pahat untuk berbagai kecepatan potong. Berdasarkan pada suatu simulasi dinamik, kekasaran permukaan merupakan fungsi kecepatan potong , kedalaman potong, gerak makan, radius pahat

dan frekwensi pribadi pahat (Jang D.Y., 1992:254). Kekasaran permukaan benda kerja juga dipengaruhi oleh kekerasan material, geometri produk, keausan pahat, cairan emulsi dan kemampuan mesin perkakas melakukan pemotongan. Kecepatan potong tinggi akan mempengaruhi sudut geser (φ). Sudut geser merupakan fungsi dari gaya pemotongan yang mempengaruhi kekasaran permukaan.

I.2. Tujuan Penelitian

Mengkaji secara exprimental pengaruh kecepatan potong terhadap kekasaran permukaan.

I.3. Metode Penelitian

Pada dasarnya penelitian ini dititik beratkan pada proses pembubutan pada kecepatan potong tinggi terhadap material benda kerja berbentuk silindris, dengan tujuan untuk memperoleh korelasi antara kekasaran permukaan dan variabel proses pemotongan. Penelitian ini menggunakan mesin bubut CNC yang dilengkapi dengan informasi pembebanan pada sumbu-sumbu dan poros utamanya.

Setiap tingkat kecepatan potong dilakukan delapan kali pengujian yang masing-masing dilakukan pengukuran lima kali. Untuk data beban pemesinan hanya dilakukan satu kali setiap pengujian.

Penelitian ini terdiri dari tiga tahap percobaan, secara grafis digambarkan seperti berikut ini:

Gambar 1.1. Ilustrasi prosedur Percobaan

II. TINJAUAN PUSTAKA

II.1. Kekasaran permukaan

Kekasaran permukaan yang dihasilkan oleh proses pemesinan adalah pengaruh kombinasi dari dua bagian terpisah, yaitu: Kekasaran ideal (ideal roughness), ini diakibatkan dari geometri pahat dan gerak makan (feed). Fenomena geometri dan besaran minimum terjadi ketidakrataan yang diakibatkan oleh proses pemesinan.

Kekasaran sesungguhnya (natural

rough-ness), beberapa faktor yang penyebabnya,

selain geometri pahat, gerak makan dan kondisi pemotongan antara lain; formasi

BUE (Build-Up Edge) dan getaran pada

mesin itu sendiri.

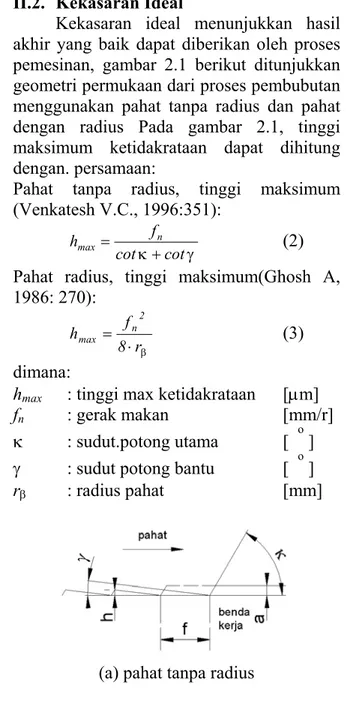

II.2. Kekasaran Ideal

Kekasaran ideal menunjukkan hasil akhir yang baik dapat diberikan oleh proses pemesinan, gambar 2.1 berikut ditunjukkan geometri permukaan dari proses pembubutan menggunakan pahat tanpa radius dan pahat dengan radius Pada gambar 2.1, tinggi maksimum ketidakrataan dapat dihitung dengan. persamaan:

Pahat tanpa radius, tinggi maksimum (Venkatesh V.C., 1996:351): γ κ cot cot f h n max= + (2)

Pahat radius, tinggi maksimum(Ghosh A, 1986: 270): β r 8 f h 2 n max = ⋅ (3) dimana: Tujuan Penelitian

Untuk mengetahui pengaruh kecepatan potong tinggi

Percobaan I Melakukan pembubutan memanjang Percobaan II Melakukan pengukuran kekasaran permukaan Percobaan III Pengukuran tebal geram

Kesimpulan Analisis

Program NC Beban sumbu X,

Z dan poros utama (spindel)

ap, fn, Vc, d

Tebal geram, tc

Kekasaran permukaan, Ra

hmax : tinggi max ketidakrataan [µm]

fn : gerak makan [mm/r]

: sudut.potong utama [ o ] κ

γ : sudut potong bantu [ o ]

rβ : radius pahat [mm]

profil terukur panjang sampel, L(mm) Rt Rp profil referensi profil tengah profil dasar (b) Pahat radius

Gambar 2.1. Geometri permukaan kekasaran ideal pada pembubutan

II.2. Kekasaran sesungguhnya

Pada operasi sebenarnya, beberapa variasi faktor yang merugikan mempenga-ruhi hasil akhir. Diantaranya yang sangat penting; pembentukan dari BUE (Built-Up

Edge) dan getaran. Bila kondisi pemotongan

dipilih dengan tepat, chatter (getaran) dapat dihindari. Setelah formasi BUE tergantung pada kondisi pemotongan (kering atau basah) dan kecepatan potong itu diperkirakan. Untuk suatu kondisi pemotongan, kekasaran sesungguhnya akan berubah-ubah terhadap kecepatan potong. Kecuali untuk kecepatan potong sangat rendah, intensitas formasi

BUE berkurang terhadap kecepatan potong,

dan juga tinggi maksimum dari ketidakrataan permukaan juga diakibatkan penurunan kecepatan potong (Ghosh A, 1986: 270).

II.1. Parameter permukaan

Untuk memperoleh profil suatu permukaan, maka jarum peraba (stylus) dari alat ukur harus digerakkan mengikuti lintasan yang berupa garis lurus dengan jarak yang telah ditentukan terlebih dahulu. Panjang lintasan ini disebut dengan panjang pengukuran (tranversing length). Sesaat setelah jarum bergerak dan sesaat sebelum jarum berhenti maka secara elektronis alat ukur melakukan perhitungan berdasarkan data yang dideteksi oleh jarum peraba.

Bagian dari panjang pengukuran dilakukan analisa dari profil permukaan disebut dengan panjang sampel (sampling length).

Berdasarkan profil-profil seperti pada gambar, maka dapat didefinisikan beberapa

Gambar 2.2. ilustrasi profil permukaan 9) parameter permukaan, yaitu yang berhubungan dengan dimensi pada arah tegak, yaitu (Rochim T., 1985: 63):

1. kedalaman total (peak to valley

height/total height), Rt (µm); adalah jarak

antara profil referensi dan referensi dasar,

2. kedalaman perataan (depth of surface

smoothness/peak to mean line), Rp (µm);

adalah jarak rata-rata antara profil referensi dengan profil tengah,

3. kekasaran rata-rata aritmetis (mean

roughness index/center line average, CLA), Ra (µm); adalah harga rata-rata

aritmetis dari harga absolutnya jarak antara profil terukur dengan profil tengah,

4. kekasaran rata-kwadratis (root mean

square height), Rg (µm); adalah akar dari

jarak kwadrat rata-rata antara profil terukur dengan profil tengah.

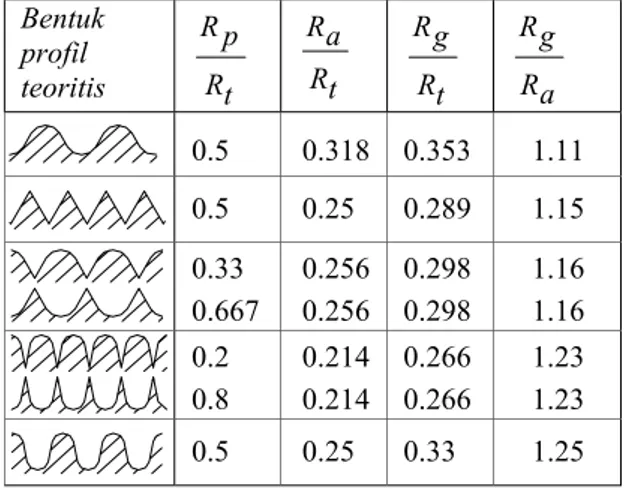

Secara teoritis dapat dimisalkan bentuk suatu profil permukaan, kemudian menghitung parameter permukaan berdasarkan rumus matematisnya. Tabel berikut ini adalah contoh beberapa bentuk profil teoritis dengan perbandingan harga-harga parameter. Tabel 2.1. Beberapa profil teoritis dengan harga parameter (Rochim T., 1985: 67)

Bentuk profil teoritis Rt p R t R a R t R g R a R g R 0.5 0.318 0.353 1.11 0.5 0.25 0.289 1.15 0.33 0.667 0.256 0.256 0.298 0.298 1.16 1.16 0.2 0.8 0.214 0.214 0.266 0.266 1.23 1.23 0.5 0.25 0.33 1.25

Panjang sampel yang harus digunakan sewaktu mengukur kekasaran permukaan adalah 0.8 mm. Harga suatu parameter permukaan dapat berubah jika dipergunakan panjang sampel yang berlainan. Oleh karena itu dianjurkan untuk menggunakan suatu panjang sampel yang tertentu sesuai dengan tingkat harga kekasaran Ra sebagaimana

tabel 2.2. berikut ini :

Tabel 2.2. Panjang sampel terhadap kekasar-an permukakekasar-an (Rochim T., 1985: 71)

Ra [mm] Angka kelas kekasaran Panjang sampel [mm]

50 25 N 12 N 11 8 12.5 6.3 N 10 N 9 2.5 3.2 1.6 0.8 0.4 N 8 N 7 N 6 N 5 0.8 0.2 0.1 0.05 N 4 N 3 N 2 0.25 0.025 N 1 0.08

III. PENGOLAHAN DATA

Mesin perkakas yang digunakan dalam mengerjaan akhir (finishing) pada proses pemesinan pembubutan memanjang (turning) digunakan mesin bubut CNC dengan kontrol mesin dilengkapi kontrol beban pada sumbu-sumbunya.

III.1. Data mesin

Mesin bubut CNC : Mazak Tipe : Turn 8N Kontrol : Mazatrol T Plus Putaran maximum : 5000 r/min Torsi konstan (T) : 9.0 kgf-m

III.2. Surface tester

Pembuat : Mitutoyo

Tipe : Surftest-211

III.3. Data pahat dan benda kerja

Pembuat : Sandvik Coromont Material : Cemented Carbide Kode sisipan : CNMG 12 04 08-WF

Grade : New GC4015

Pemegang pahat : PCLNR 2020K12 Kekerasan : 177 BHN

III.4. Parameter pemesinan:

Kondisi operasi pemesinan untuk pengerjaan akhir pada proses pembubutan memanjang dengan material S50C adalah sebagai berikut:

dia. pemotongan (d): 88 mm s/d 58 mm

panjang pemotongan (Lt) : 80 mm

kedalaman potong (ap) : 0.5 mm

kec. pot.: (Vc): 1350 m/min s/d 600 m/min

gerak makan (fn) : 0.2 mm/r

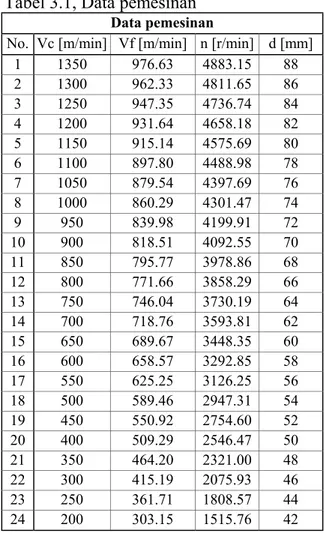

Kriteria ganti pahat : beban pemotongan Data pemesinan untuk setiap tingkat kecepatan potong dapat dilihat pada tabel 3.1. berikut ini:

Tabel 3.1, Data pemesinan

Data pemesinan

No. Vc [m/min] Vf [m/min] n [r/min] d [mm] 1 1350 976.63 4883.15 88 2 1300 962.33 4811.65 86 3 1250 947.35 4736.74 84 4 1200 931.64 4658.18 82 5 1150 915.14 4575.69 80 6 1100 897.80 4488.98 78 7 1050 879.54 4397.69 76 8 1000 860.29 4301.47 74 9 950 839.98 4199.91 72 10 900 818.51 4092.55 70 11 850 795.77 3978.86 68 12 800 771.66 3858.29 66 13 750 746.04 3730.19 64 14 700 718.76 3593.81 62 15 650 689.67 3448.35 60 16 600 658.57 3292.85 58 17 550 625.25 3126.25 56 18 500 589.46 2947.31 54 19 450 550.92 2754.60 52 20 400 509.29 2546.47 50 21 350 464.20 2321.00 48 22 300 415.19 2075.93 46 23 250 361.71 1808.57 44 24 200 303.15 1515.76 42

III.5. Data hasil pengamatan

Hasil pengamatan pada tabel berikut merupakan data hasil pembacaan rata-rata dari lima sampel pengukuran setiap percobaan dilakukan, lihat tabel 3.2.

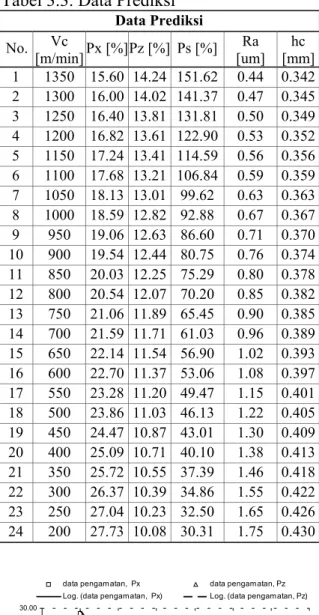

III.6. Data Prediksi

Untuk melihat hubungan antara variabel satu dengan yang lain digunakan

Tabel 3.2. Data pengamatan Data Pengamatan No. Vc [m/min] [%] Px [%] Pz Ps [%] Ra [um] [mm] hc 1 1350 15.90 15.90 120.00 0.32 0.333 2 1300 16.00 14.60 115.00 0.34 0.337 3 1250 16.10 14.00 117.00 0.41 0.341 4 1200 16.40 14.10 116.00 0.57 0.351 5 1150 16.60 14.90 108.00 0.62 0.342 6 1100 17.00 13.30 104.00 0.66 0.349 7 1050 17.60 12.50 98.80 0.77 0.364 8 1000 18.60 12.40 97.40 0.82 0.365 9 950 19.00 12.40 94.50 0.88 0.361 10 900 19.80 12.00 88.50 0.94 0.351 11 850 19.10 12.00 85.00 0.98 0.381 12 800 19.80 11.90 80.80 1.00 0.383 13 750 20.10 12.30 79.40 1.07 0.384 14 700 21.90 11.50 65.50 1.11 0.389 15 650 21.40 11.60 62.40 1.28 0.378 16 600 22.20 11.40 57.40 1.38 0.383 17 550 22.20 11.40 55.60 1.30 0.383 18 500 22.50 11.10 46.30 1.34 0.388 19 450 24.00 10.90 42.50 1.29 0.395 20 400 25.10 11.00 38.90 1.29 0.402 21 350 25.30 10.50 34.50 1.22 0.419 22 300 27.10 10.90 29.50 1.37 0.426 23 250 27.60 10.60 27.40 1.34 0.436 24 200 29.20 10.30 25.30 1.36 0.446 regresi, Garis regresi populasi dalam praktek tidak dapat ditentukan secara tepat, oleh karena itu perlu dicari estimasi dari garis tersebut dengan menggubakan data yang ada. Data prediksi diperoleh dengan mengguna-kan bantuan software Excel. Data prediksi dapat dilihat pada tabel 3.3, berikut:

IV. ANALISA

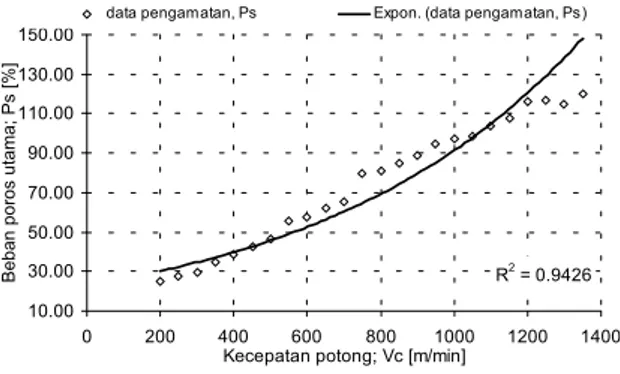

4.1. Beban pemesinan

Beban pemesinan sangat berarti sekali pada karateristik dari proses pemotongan, beban pemesinan ini memberikan informasi beban mekanik pada pahat potong dan juga tentang energi yang dipindahkan pada proses pemotongan. Pengukuran beban pemesinan ini merupakan fungsi kecepatan potong, yang diambil dari beban terhadap sumbu X, sumbu Z, dan poros utama seperti pada gambar 4.1. dan 4.2. berikut terlihat seperti pada tabel 3.3., beban sumbu Z dan beban poros utama hampir tidak mengalami kenaikan

Tabel 3.3. Data Prediksi

Data Prediksi No. Vc [m/min] Px [%] Pz [%] Ps [%] [um] Ra [mm] hc 1 1350 15.60 14.24 151.62 0.44 0.342 2 1300 16.00 14.02 141.37 0.47 0.345 3 1250 16.40 13.81 131.81 0.50 0.349 4 1200 16.82 13.61 122.90 0.53 0.352 5 1150 17.24 13.41 114.59 0.56 0.356 6 1100 17.68 13.21 106.84 0.59 0.359 7 1050 18.13 13.01 99.62 0.63 0.363 8 1000 18.59 12.82 92.88 0.67 0.367 9 950 19.06 12.63 86.60 0.71 0.370 10 900 19.54 12.44 80.75 0.76 0.374 11 850 20.03 12.25 75.29 0.80 0.378 12 800 20.54 12.07 70.20 0.85 0.382 13 750 21.06 11.89 65.45 0.90 0.385 14 700 21.59 11.71 61.03 0.96 0.389 15 650 22.14 11.54 56.90 1.02 0.393 16 600 22.70 11.37 53.06 1.08 0.397 17 550 23.28 11.20 49.47 1.15 0.401 18 500 23.86 11.03 46.13 1.22 0.405 19 450 24.47 10.87 43.01 1.30 0.409 20 400 25.09 10.71 40.10 1.38 0.413 21 350 25.72 10.55 37.39 1.46 0.418 22 300 26.37 10.39 34.86 1.55 0.422 23 250 27.04 10.23 32.50 1.65 0.426 24 200 27.73 10.08 30.31 1.75 0.430 R2 = 0.9854 R2 = 0.7289 9.00 12.00 15.00 18.00 21.00 24.00 27.00 30.00 0 200 400 600 800 1000 1200 1400

Kecepatan potong; Vc [m/min]

Beban sumbu; Px, Pz [%

]

data pengamatan, Px data pengamatan, Pz Log. (data pengamatan, Px) Log. (data pengamatan, Pz)

Gambar 4.1. Beban sumbu X, Z terhadap kecepatan potong

yang berarti. Sedangkan beban sumbu X kenaikan sangat berarti. Jika pahat telah mengalami keausan, maka beban sumbu X meningkat sampai beberapa kali. Beban sumbu Z dan beban poros utama meningkat sedikit yang seharusnya menurun pada saat kecepatan potong turun. Dari beban sumbu

X, Z dan poros utama, kriteria penggantian pahat dilakukan. h rβ fn γ R2 = 0.9426 10.00 30.00 50.00 70.00 90.00 110.00 130.00 150.00 0 200 400 600 800 1000 1200 1400

Kecepatan potong; Vc [m/min]

Beban poros utama; Ps [%]

data pengamatan, Ps Expon. (data pengamatan, Ps)

Gambar 4.2. Beban poros utama terhadap kecepatan potong

Tabel 4.1. Perbandingan beban pada sumbu X, Z dan poros utama terhadap kecepatan potong.

Beban sumbu & poros utama

Vc [m/min] Px [%] Pz [%] Ps [%]

200 27.73 10.08 27.66

800 20.54 12.07 70.20

1350 15.60 14.23 138.38

Pengurangan beban sumbu Z (Pz) pada

putaran tinggi berpengaruh positip terhadap kehalusan permukaan pada kasus gerak makan memanjang. Penurunan beban sumbu Z berpengaruh dengan pengurangan beban mekanik pada pahat potong di zona geser pada tepi potong (cutting edge) pahat.

4.2. Kekasaran permukaan

Seperti yang telah dibahas kekasaran permukaan sangat dipengaruhi oleh geometri pahat, pengaruh ini disebut dengan kekasaran permukaan sesungguhnya. Mengingat bentuk pahat yang digunakan tidak sama, maka persamaan 2 dan 3 tidak dapat digunakan.

Untuk pendekatan kedalaman total sesung-guhnya, maka dapat digambarkan, seperti pada gambar 4.3.

Sehingga diturunkan rumus sebagai berikut: Kedalaman total: r sin(arcsin r (r h = − ⋅ (4) sin(90o γ)) γ)) 1000 r ) tan( n f ( mak ⋅ + + ⋅ γ ⋅ − (4)

Gambar 4.3. Geometri permukaan terhadap radius pahat di mana: r : radius pahat [mm] fn : gerak makan [mm/r] γ γ

: sudut potong bantu [ o ] Bila diketahui; r : 0.8 mm, f : 0.2 mm/r, dan

: 3o, maka:

hmak = 1.682 µm

Kekasaran permukaan rata-rata empiris dapat dihitung dengan pendekatan sebagai berikut (Rochim T., 1985: ): t R . ) teoritis ( a R = 2560 ⋅ (5) di mana: max h t R = Sehingga: Ra(teoritis)= 1.421 µm R2 = 0.9598 0.20 0.40 0.60 0.80 1.00 1.20 1.40 1.60 100 300 500 700 900 1100 1300 1500

Kecepatan potong; Vc [m/min]

Kekasaran permukaan; Ra [um]

data pengamatan, Ra Log. (data pengamatan, Ra)

Gambar 4.4. Kekasaran permukaan terhadap kecepatan potong

Dari gambar 4.4. grafik berikut ini, terlihat

Ra = 1.421 µm berada pada kecepatan potong

antara 200 m/min sampai dengan 600 m/min. Sedangkan di atas kecepatan potong 650 m/min sampai dengan 1350 m/min, kekasaran permukaan rata-rata menurun tajam sekali mengikuti meningkatnya kecepatan potong.

Selain kecepatan potong, gaya potong, material benda kerja dan rigiditas dari pemegang pahat sisipan yang mempenga-ruhi. Geometri pahat sisipan akan mempengaruhi gaya yang bekerja pada titik potong-nya. Pahat yang digunakan mempunyai sudut potong utama 92o, sudut potong bantu 3o dan sudut potong sampingnya negatip 3o (lihat gambar 4.5.). Sudut potong samping (side cutting edge

angle) ini mengakibatkan gaya radial relatip

kecil atau beban terhadap sumbu X relatif lebih kecil, sehingga bagian pahat lebih rigid, mengakibatkan getaran yang ditimbulkan akan relatif kecil (Rochim, 1993: 33).

Gambar 4.5. Geometri pahat insert .( Sandvik Coromant, 2001)

Kecepatan potong tinggi akan meningkatkan kecepatan geram (Vg) dan kecepatan geser

(Vs). Ini terlihat dari tebalnya geram yang

dihasilkan pada kecepatan potong tinggi lihat tabel pada lampiran data penelitian. Dengan menggunakan persamaan berikut:

Rasio pemampatan tebal geram (Rochim T., 1993: 31): (6) c o h =h /h λ dimana:

h : rasio pemampatan geram

λ

hc : tebal geram [mm]

ho : tebal geram terpotong [mm]

Sudut geser geram (Rochim T., 1993: 30):

α λ α λ φ sin 1 cos tan h h ⋅ − ⋅ = (7) dimana: α : sudut geram [ o ] Vs Vg Vc φ φ α (90°-α) (90°-φ+α) hc h

Gambar 4.6. Skema ilustrasi pembentukan geram dandiagram kecepatan pada daerah

pemotongan.

Pada gambar 4.6. menunjukkan kecepatan aliran geram dan kecepatan potong . Berdasarkan penjumlahan vektor kecepatan, maka kecepatan elemen geram ditunjukkan oleh vektor kecepatan geser . Berdasarkan segitiga kecepatan maka dapat dibuat persamaan sebagai berikut

3° 80° 0.1 19°4° 95 °

Kecepatan geram (Kalpakjian. S., 1995:599): (8) h c g V V = ⋅λ Kecepatan geser(Rochim T., 1993: 34): φ α sin cos V Vs = g⋅ (9)

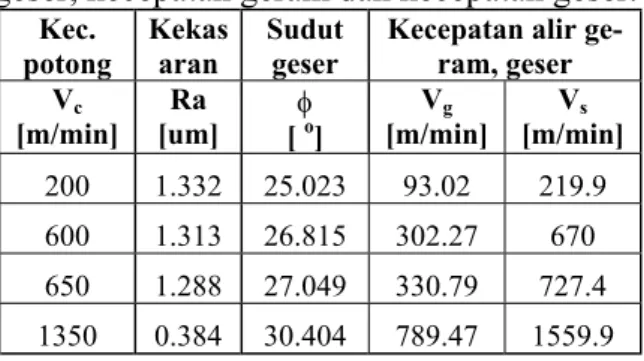

Dari persamaan di atas dapat dihitung sudut geser, kecepatan geram dan kecepatan geser, seperti pada tabel 4.2. di bawah ini.

Tabel 4.2. Hasil perhitungan teoritis sudut geser, kecepatan geram dan kecepatan geser.

Kec.

potong Kekasaran Sudut geser Kecepatan alir ge-ram, geser

Vc

[m/min] [um] Ra [ φ o] [m/min] Vg [m/min] Vs

200 1.332 25.023 93.02 219.9 600 1.313 26.815 302.27 670 650 1.288 27.049 330.79 727.4 1350 0.384 30.404 789.47 1559.9

Dari tabel 4.2.; terlihat sudut geser, kecepatan geram, kecepatan geser terhadap kecepatan potong. Pengaruh kecepatan potong sangat berarti sekali pengaruhnya pada kecepatan geram dan kecepatan geser di antara kecepatan potong 650 m/min sampai 1350 m/min. Kecepatan geram jauh lebih kecil dari kecepatan potong ini disebabkan oleh terjadinya pemampatan geram pada zona geser. Sedangkan kecepatan geser dari hasil penjumlahan vektor kecepatan geram dan kecepatan potong dengan sudut geser yang terbentuk relatif terhadap benda kerja. Bila dibandingkan pada kecepatan 200 m/min sampai 600m/min, sedangkan kecepatan potong lebih besar dari 650 m/min kenaikan terjadi pada sudut geser, kenaikan sudut geser mengakibatkan kenaikan pada kecepatan geser. Pada tabel 4.2., kecepatan geser lebih besar dibandingkan dengan kecepatan potong, ini disebabkan sudut geram negatif 4o atau 0o.

Sudut geser meningkat diakibatkan kecepatan potong tinggi dan material yang dipotong. Sudut geser merupakan tempat terjadi proses geser terus menerus setiap mulai memotong pada bentuk yang baru, yang merupakan proses deformasi plastis. Sebelum terbentuk deformasi plastis pada benda kerja terlebih dahulu terjadi proses

yield, yaitu antara elastis dan plastis.

Semakin besar sudut geser terbentuk maka lapisan yield akan semakin mendekati titik potong pahat.

V. KESIMPULAN

Kecepatan potong rendah lebih kecil dari 600 m/min punya kecenderungan konstan, sedangkan pada kecepatan potong lebih besar dari 650 m/min sampai 1350 m/min kekasaran menurun tajam mengikuti kenaikan kecepatan potong (lihat gambar 4.4. dan tabel 4.2.). Kekasaran secara teoritis merupakan fungsi dari geometri pahat dan gerak makan. Dari hasil penelitian didapat kekasaran sesungguhnya sangat dipengaruhi oleh geometri pahat, kekerasan material benda kerja dan kondisi pemotongan. Kecepatan potong tinggi mengakibatkan

peningkatan sudut geser geram, sehingga lapisan yield akan semakin mendekati titik potong pahat, hal ini yang mempengaruh terhadap kekasaran permukaan benda kerja.

DAFTAR PUSTAKA

[1] Jang. D.Y. and Seireg. A, “Machining Parameter Optimization for Specified Surface Condition”, Journal Engineering for Industry, Vol. 114, 1992.

[2] Ghosh. A. end Mallik A.K. “Manufacturing Science”, Ellis Horwood Limited, England, (1986) [3] Venkatesh. V.C, Kattan. I.A, Hoy. D,

Ye. C.T. and Vankirk. J.S, “An Analysis Cutting Tools with Negative Side Cutting Edge Angles”, Journal Materials Processing Technology, Vol. 58, (1996)

[4] Mazak, “Operating Manual for Quick Turn 8 N”, Yamazaki Mazak Corporation, publication no. H147SG0010E, (1994)

[5] Rochim Taufiq dan Sri Hardjoko W., “Spesifikasi Geometris Metrologi Industri & Kontrol Kualitas”. Bandung, FTI ITB, (1985)

[6] Sandvik Coromant, “Metalworking Products Turning Tools”, Denmark, Stibo Graphic, (2001)

[7] Kalpakjian. S., “Manufacturing Engineering and Technology”, Addison Wesley Publishing Company, Chicago, (1995)

[8] Rochim Taufiq, “Teori & Teknologi Proses Pemesinan”. Bandung, FTI ITB, (1993) APENDIKS Notasi: α : sudut geram [ o ] γ κ λ

: sudut sudut potong bantu [ o ] : sudut.potong utama [ o ]

h : rasio pemampatan geram

φ : sudut geser [ o ]

ap : kedalaman potong [mm]

fn : gerak makan [mm/r]

ho : tebal geram awal [mm]

hc : tebal geram [mm]

hmax : tinggi mak. ketidakrataan, [µm]

L : panjang potong [mm]

Px : beban sumbu X [ % ]

Ps : beban poros utama [ % ]

Pz : beban sumbu Z [ % ]

Ra : kekasaran permukaan [µm]

rβ : radius pahat [mm]

T : Torsi [kgf-m]

Vc : kecepatan potong [m/min]

Vf : kecepatan gerak makan [m/min]

Vg : kecepatan alir geram [m/min]