14

ANALISIS PREVENTIVE MAINTENANCE

DAN PERANCANGAN SISTEM INFORMASI

4.1 Analisis Preventive Maintenance 4.1.1 Penentuan KRL dan Komponen Kritis

Penentuan mesin kritis dilakukan berdasarkan data kerusakan atau breakdown KRL pada Depo Depok selama periode (Januari-Desember 2012). KRL yang mengalami kerusakan tentunya akan mengganggu jadwal perjalanan kereta dapat mengurangi jumlah perjalanan yang seharusnya dapat dilakukan bila KRL tidak mengalami kerusakan. Dari data yang diperoleh, dapat diketahui terdapat beberapa jenis KRL yang dibagi dalam 4 seri, yaitu Seri 8000, Seri 7000, Seri 6000, dan Seri 5000. Dari laporan kerusakan yang didapat, Seri 8000 mengalami kerusakan dengan jumlah 72 kali dengan total downtime 69,08 jam, Seri 7000 mengalami kerusakan 28 kali dengan total downtime 25,78 jam, Seri 6000 mengalami kerusakan 13 kali dengan total downtime 14,33 jam, dan Seri 5000 mengalami kerusakan 29 kali dengan total downtime 29, 56 jam.

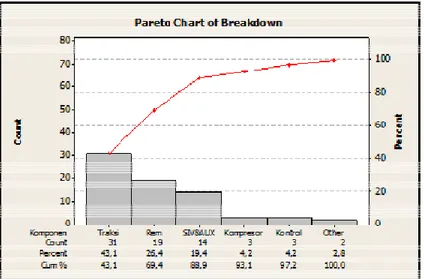

Begitu pula dengan penentuan komponen kritis yang dilakukan. Penentuan komponen kritis dilakukan sesuai dengan prinsip pareto 80-20, sehingga didapatkan ada 3 komponen yang menjadi sumber breakdown dan downtime terbesar yang mencapai 80% dari total breakdown dan downtime yang terjadi yaitu komponen Carbon Brush, Brake Pad Shoe, dan Static Inverter. Dibawah ini adalah data frekuensi breakdown dan downtime KRL.

Tabel 4.1 Data Frekuensi Breakdown dan Downtime KRL

Seri 8000 72 51% 69,08 50% Seri 5000 29 20% 29,56 21% Seri 7000 28 20% 25,78 19% Seri 6000 13 9% 14,33 10% KRL Frekuensi Breakdown Frekuensi Breakdown (%) Downtime (Jam) Downtime (%)

Sumber: Data Frekuensi Breakdown dan Downtime KRL

Tabel 4.2 Data Frekuensi Breakdown dan Downtime Komponen KRL Seri 8000

Carbon Brush 31 43% 36,40 47%

Brake Pad Shoe 19 26% 23,02 30%

SIV 14 19% 9,67 13% Kompresor 3 4% 3,03 4% Kontrol 3 4% 2,88 4% MB 2 3% 1,88 2% Komponen Frekuensi Breakdown Frekuensi Breakdown Downtime Frekuensi Downtime

Gambar 4.1 Grafik Pareto Data Breakdown

Sumber: Data Pareto Breakdown Komponen KRL Seri 8000

Gambar 4.2 Grafik Pareto Data Downtime

Sumber: Data Pareto Downtime Komponen KRL Seri 8000

Berikut ini adalah penjelasan singkat untuk komponen yang dipilih untuk dilakukan analisis preventive maintenance.

1. Carbon Brush

Carbon brush adalah komponen yang berada di dalam traksi dan berfungsi untuk mengalirkan arus ke komutator.

2. Brake Pad Shoe

Brake pad shoe adalah sebuah kampas rem untuk memberikan gaya gesek ke roda untuk menurunkan laju kecepatan kereta.

3. Static Inverter

Static invertter atau SIV adalah alat untuk merubah arus listrik DC menjadi arus AC untuk sumberdaya Air Condition¸ penerangan dan peralatan lain yang menggunakan arus AC.

4.1.2 TTF dan TTR

Setelah KRL dan komponen kritis telah ditentukan, langkah selanjutnya yang dilakukan adalah menghitung TTF (Time to Failure) dan TTR (Time to Repair). TTF adalah selang waktu antar kerusaka

n, yaitu dari suatu mesin selesai diperbaiki sampai terjadi kerusakan lagi pada mesin dan komponen yang sama. Sedangkan TTR adalah waktu untuk memperbaiki kerusakan yang terjadi. Data yang didapatkan merupakan kerusakan yang terjadi antara bulan Januari hingga Desember tahun 2012. Kedua data tersebut dapat dilihat pada halaman lampiran.

Setiap komponen memiliki nilai TTF yang berbeda, hal ini disebabkan oleh beberapa aspek seperti tingkat kerusakan, ketersediaan tenaga kerja, dan juga ketersediaan komponen pengganti. Dalam penghitungan TTF juga diperlukan data yang cukup detil mengenai jarak tempuh antar kerusakan komponen dan juga tanggal serta tindakan yang dilakukan untuk memperbaiki komponen tersebut.

Sedangkan TTR merupakan nilai dari waktu untuk memperbaiki kerusakan dan juga tindakan untuk memeriksa suatu mesin atau komponen. TTR yang juga biasa disebut dengan downtime ini juga memerlukan pencatatan waktu secara detil. Perbedaan yang terjadi antar nilai TTR setiap komponen ini dipengaruhi oleh tingkat kerusakan, tingkat kerumitan komponen, ketersediaan komponen pengganti dan juga ketersediaan dari tenaga kerja yang melakukan perbaikan.

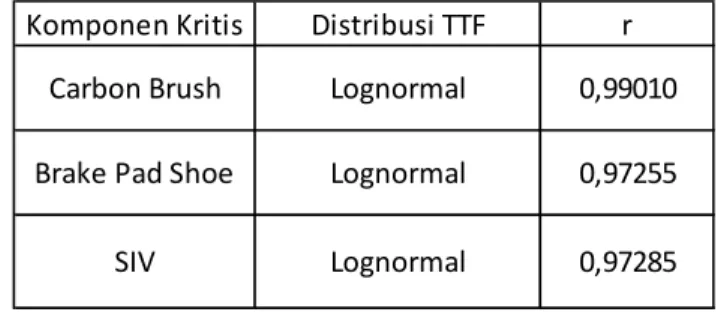

4.1.3 Index of fit

Perhitungan index of fit bertujuan untuk mengetahui distribusi apa yang dapat mewakili atau mendekati sebaran data TTF dan TTR yang ada padatiap komponen. Perhitungan index of fit dilakukan dengan metode Least Square Curve Fitting (LSCF) yaitu dengan distribusi Weibull, Eksponensial, Normal, dan Lognormal menggunakan data TTF dan TTR tiap komponen. Berikut ini adalah data distribusi TTF dan TTR masing-masing komponen dari hasil perhitungan index of fit.

Tabel 4.3 Data Distribusi TTF dan Nilai r Setiap Komponen Komponen Kritis Distribusi TTF r

Carbon Brush Lognormal 0,99010 Brake Pad Shoe Lognormal 0,97255

SIV Lognormal 0,97285

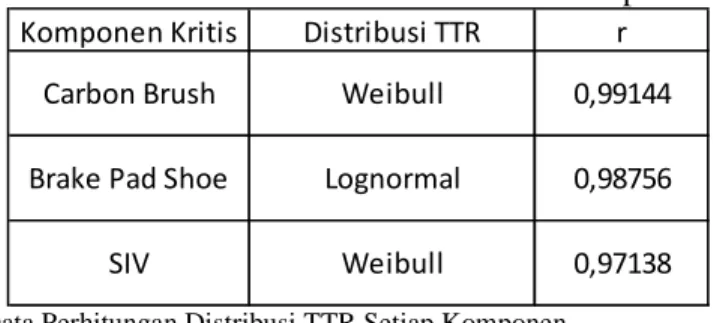

Tabel 4.4 Data Distribusi TTR dan Nilai r Setiap Komponen Komponen Kritis Distribusi TTR r

SIV Weibull 0,97138

Carbon Brush Weibull 0,99144

Brake Pad Shoe Lognormal 0,98756

Sumber: Data Perhitungan Distribusi TTR Setiap Komponen

Distribusi masing-masing komponen tersebut dipilih dengan mempertimbangkan nilai r yang ada pada masing-masing perhitungan distribusi. Distribusi yang dapat mewakili atau yang paling dapat mendekati sebaran data TTF dan TTR tersebut adalah yang memiliki nilai r yang paling besar diantara distribusi lain.

Untuk distribusi TTF, komponen carbon brush memiliki nilai r terbesar pada distribusi lognormal dengan nilai 0,99010. Komponen brake pad shoe memiliki nilai r terbesar pada distribusi lognormal dengan nilai 0,97255. Komponen SIV memiliki nilai r terbesar pada distribusi lognorma dengan nilai 0,97285.

Sedangkan untuk distribusi TTR, komponen carbon brush memiliki nilai r terbesar pada distribusi lognormal dengan nilai 0,99144. Komponen brake pad shoe memiliki nilai r terbesar pada distribusi lognormal dengan nilai 0,98756. Komponen SIV memiliki nilai r terbesar pada distribusi lognorma dengan nilai 0,97138.

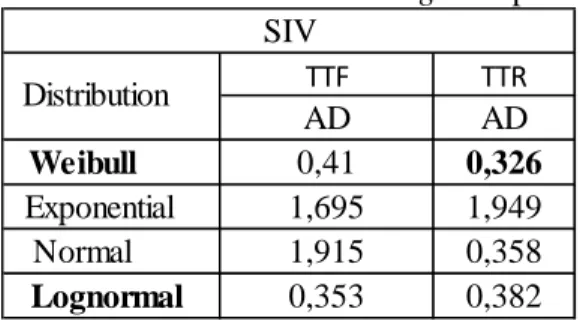

Seteluruh distribusi ini diuji lagi dengan menggunakan software Minitab 14. Pada software ini, distribusi yang paling mendekati sebaran data yang diuji memiliki nilai Anderson-Darling yang paling kecil.

Tabel 4.5 Data Anderson-Darling Komponen Carbon Brush

TTF TTR AD AD Weibull 1,126 0,171 Exponential 1,099 5,089 Normal 2,794 0,211 Lognormal 0,681 0,42 Distribution Carbon Brush

Sumber: Data Minitab

Tabel 4.6 Data Anderson-Darling Komponen Brake Pad Shoe

TTF TTR AD AD Weibull 0,635 0,365 Exponential 0,602 4,291 Normal 1,061 0,376 Lognormal 0,542 0,296

Brake Pad Shoe Distribution

Tabel 4.7 Data Anderson-Darling Komponen SIV TTF TTR AD AD Weibull 0,41 0,326 Exponential 1,695 1,949 Normal 1,915 0,358 Lognormal 0,353 0,382 Distribution SIV

Sumber: Data Minitab

TTR = Time to Repair TTF = Time to Failure

4.1.4 Pendugaan Parameter

Masing-masing komponen memiliki nilai parameter yang berbeda-beda berdasarkan pada jenis distribusi TTF dan TTR masing-masing komponen. Nilai-nilai parameter ini yang dipakai untuk menghitung nilai MTTF dan MTTR masing-masing komponen.

Setiap distribusi memiliki parameter yang berbeda. Untuk distibusi lognormal terdapat parameter s yaitu shape parameter dan tmed yang

menunjukkan nilai tengah dari data yang ada. Distribusi weibull mengunakan parameter β yang menunjukkan lanju kerusakan dan θ menunjukkan laju kerusakan. Distribusi normal pada TTR menggunakan parameter s yaitu shape parameter dan tmed yang menunjukkan nilai tengah dari data waktu

perbaikan yang ada. Dibawah ini merupakan data hasil perhitungan pendugaan parameter masing-masing komponen.

Tabel 4.8 Data Parameter Kerusakan Komponen KRL Komponen Kritis Distribusi Kerusakan Parameter

s = 1,091 tmed = 2141,237 s = 1,2887 tmed = 3038,707 s = 1,677 tmed = 2063,389

Carbon Brush Lognormal

SIV Lognormal

Lognormal Brake Pad Shoe

Sumber: Data perhitungan parameter kerusakan komponen

Tabel 4.9 Data Parameter Perbaikan Komponen KRL Komponen Kritis Distribusi Perbaikan Parameter

β = 449,1565 θ = 1,077 s = 0,3358 tmed = 1,156 β = 1,876 θ = 0,8204 SIV Weibull

Carbon Brush Weibull

Brake Pad Shoe Lognormal

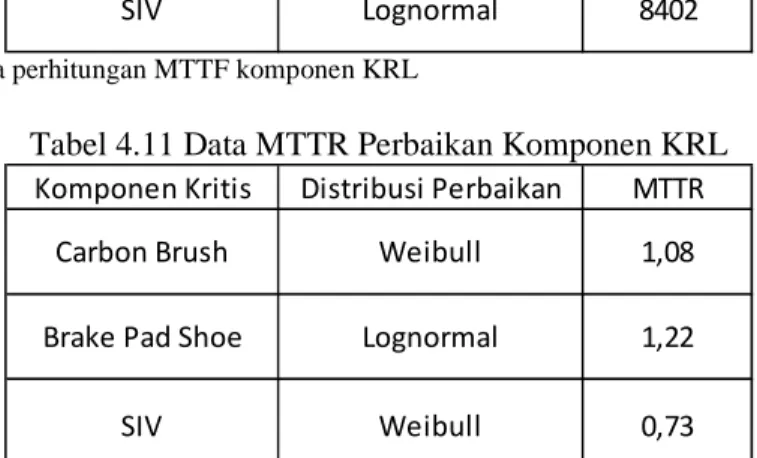

4.1.5 MTTF dan MTTR

Besar nilai MTTF dalam kasus ini merupakan jarak rata-rata antar kerusakan yang terjadi selama komponen beroperasi. Sedangkan MTTR merupakan waktu rata-rata yang dibutuhkan untuk memperbaiki setiap kerusakan yang terjadi pada komponen. Besar nilai MTTF dan MTTR setiap komponen berbeda karena setiap komponen memiliki distribusi dan parameter yang berbeda. Berikut ini adalah hasil dari perhitungan MTTF dan MTTR untuk ketiga komponen.

Tabel 4.10 Data MTTF Kerusakan Komponen KRL Komponen Kritis Distribusi Kerusakan MTTF

Brake Pad Shoe Lognormal 6971

SIV Lognormal 8402

Carbon Brush Lognormal 3883

Sumber: Data perhitungan MTTF komponen KRL

Tabel 4.11 Data MTTR Perbaikan Komponen KRL Komponen Kritis Distribusi Perbaikan MTTR

Brake Pad Shoe Lognormal

SIV Weibull 1,08 1,22 0,73 Weibull Carbon Brush

Sumber: Data perhitungan MTTR komponen KRL

Semakin besar nilai MTTF maka akan semakin baik komponen tersebut beroperasi. Hal ini dikarenakan bila nilai MTTF semakin besar maka akan semakin jarang pula komponen tersebut mengalami breakdown. Dilihat dari tabel diatas maka komponen SIV memiliki jumlah breakdown yang paling kecil dengan jarak 8402 km dibanding dua komponen lainnya yaitu carbon brush dengan jarak 3883 km dan brake pad shoe dengan jarak 6971 km.

Sedangkan semakin kecil nilai MTTR maka akan semakin baik. Jika MTTR semakin kecil maka akan semakin kecil pula total waktu downtime yang terjadi. Dari tabel diatas dapat dilihat bahwa komponen SIV memilikin nilai MTTR terkecil dengan 0,73 jam dibanding dengan dua komponen lainnya yaitu carbon brush selama 1,08 jam dan brake pad shoe selama 1,22 jam. SIV memiliki nilai MTTR lebih kecil dikarenakan komponen tersebut terletak diarea yang relatif mudah dijangkau jika dibandingkan dengan kedua komponen lainnya.

4.1.6 Interval Jarak Penggantian Pencegahan

Penggantian pencegahan dilakukan untuk menghindari kerusakan yang mendadak dan tidak terhindarkan sehingga mengganggu kerja dari mesin. Interval jarak penggantian pencegahan menunjukkan jarak tempuh

yang tepat untuk mengganti komponen. Hal ini bertujuan untuk menghindari kerusakan secara mendadak yang optimamungkin dapat terjadi dimasa yang akan datang.

Terdapat dua model penggantian pencegahan, yang pertama adalah block replacement. Model penggantian pencegahan ini mengacu pada waktu penggantian yang tetap. Jika model ini diterapkan, ada kemungkinan terjadi pemborosan dalam hal biaya dan juga waktu karena adanya penggantian komponen yang sebenarnya belum perlu untuk diganti. Selain itu dapat juga terjadi kerusakan sebelum waktu penggantian yang telah ditentukan.

Model penggantian pencegahan adalah age replacement. Tujuan dari model ini adalah untuk mementukan usia pakai yang optimal dari suatu komponen. Pada model penggantian pencegahan ini, apabila terjadi kerusakan sebelum usia optimal komponen, maka penggantian berikutnya tetap mengikuti usia optimal komponen yang telah ditentukan. Dibawah ini merupakan hasil perhitungan usia optimal dari masing-masing komponen.

Tabel 4.12 Data Interval Jarak Penggantian Pencegahan Komponen Komponen Kritis Interval (km)

SIV 350

Carbon Brush 1400

Brake Pad Shoe 1750

Sumber: Data perhitungan interval jarak penggantian pencegahan komponen

Jika dilihat dari data usia optimal komponen tersebut, maka disarankan dilakukan penggantian komponen carbon brush setelah pemakaian sejauh 1400 Km, komponen brake pad shoes setelah pemakaian sejauh 1750 Km, dan komponen SIV setelah sejauh 350 Km. Namun tidak menutup kemungkinan kalau masa pakai sebenarnya dari setiap komponen dapat melampaui usia optimal dan beroperasi dengan baik.

4.1.7 Interval Jarak Pemeriksaan

Pemeriksaan merupakan salah satu kegiatan yang dilakukan dalam preventive maintenance. Hal ini dilakukan dengan tujuan untuk meminimasi downtime yang terjadi akibat dari kerusakan komponen ataupun penggantian komponen. Pemeriksaan ini juga bertujuan untuk mengantisipasi terjadinya kerusakan mendadak. Jika terjadi gejala kerusakan saat pemeriksaan dilakukan maka komponen yang diperiksa akan diperbaiki atau bila perlu dilakukan penggantian komponen untuk menghindari kerusakan yang lebih parah. Diharapkan dengan adanya pemeriksaan secara teratur, komponen dapat bekerja secara optimal sampai dengan masa penggantiannya. Hasil dari perhitungan interval jarak pemeriksaan dari setiap komponen dapat dilihat dibawah ini.

Tabel 4.13 Data Interval Jarak Pemeriksaan Komponen Komponen Kritis Interval (km)

Brake Pad Shoe 10939

SIV 15564

Carbon Brush 8704

Sumber: Data perhitungan interval jarak pemeriksaan komponen

Tindakan pemeriksaan yang dilakukan pada berbeda-beda sesuai dengan komponen yang diperiksa. Komponen carbon brush diperiksa setiap 8704 Km, komponen brake pad shoe diperiksa setiap 10939 Km, dan komponen SIV diperiksa setiap 15564 Km. Berdasarkan hasil dari perhitungan interval pemeriksaan tersebut disarankan untuk melakukan pemeriksaan baik kesiapan maupun kelayakan dari setiap komponen agar dapat beroperasi secara optimal sampai akhir usia pemakaian komponen.

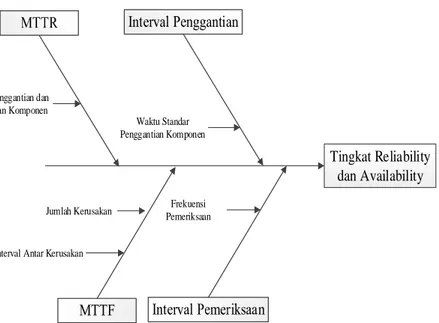

4.2 Analisis Availability, Reliability, dan Downtime 4.2.1 Sebab Akibat (Fishbone Diagram

Tingkat reliability dan availability merupakan sebuah efek dari preventive maintenance yang diterapkan dalam melakukan perawatan KRL. Dalam penerapan preventive maintenance yang mempengaruhi tingkat reliability dan availability adalah MTTF, MTTF, interval penggantian dan pemeriksaan komponen. Untuk lebih jelasnya dapat dilihat dari fishbone diagram dibawah ini.

Tingkat Reliability dan Availability Jumlah Kerusakan

Interval Antar Kerusakan

Waktu Standar Penggantian Komponen

Frekuensi Pemeriksaan Lama Penggantian dan

Perawatan Komponen

Gambar 4.3 Fishbone Diagram

1. Interval pemeriksaan diperngaruhi oleh frekuensi pemeriksaan. Semakin sering pemeriksaan dilakukan, maka akan sering pula akan semakin kecil interval penggantian komponen yang juga berpengaruh pada semakin tingginya tingkat availability.

2. Interval penggantian dipengaruhi oleh waktu standar penggantian komponen. Semakin besar waktu standar penggantian komponen maka akan semakin kecil pula interval pemeriksaan yang berpengaruh pada tingkat reliability.

3. MTTR dipengaruhi jumlah kerusakan dan interval antar kerusakan. 4. MTTF dipengaruhi lama penggantian dan perawatan komponen.

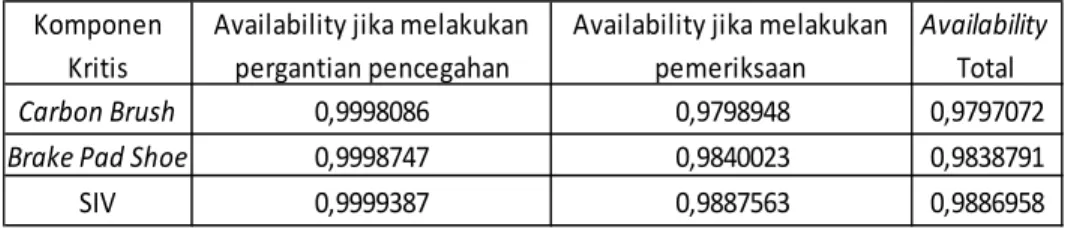

4.2.2 Analisis Availability

Availability atau tingkat ketersediaan adalah peluang sebuah komponen dapat bekerja atau berfungsi dengan baik pada waktu tertentu jika dioperasikan dalam kondisi pengoperasian normal. Dibawah ini merupakan hasil dari perhitungan availability untuk masing-masing komponen.

Tabel 4.14 Data Availability Komponen

Carbon Brush 0,9998086 0,9798948 0,9797072

Brake Pad Shoe 0,9998747 0,9840023 0,9838791

SIV 0,9999387 0,9887563 0,9886958

Komponen Kritis

Availability Total Availability jika melakukan

pergantian pencegahan

Availability jika melakukan pemeriksaan

Sumber: Data perhitungan availability

Dari hasil perhitungan tersebut dapat dilihat bahwa semua komponen memiliki tingkat availability yang baik karena semua hampir mendekati 1 atau 100 %. Komponen carbon brush memiliki total tingkat availability sebesar 0,979 atau 98%, brake pad shoe memiliki total tingkat availability sebesar 0,984 atau 98%, dan SIV memiliki total tingkat availability sebesar 0,989 atau 99%. Hal ini dapat dicapai jika tindakan pemeriksaan dan pergantian pencegahan dilakukan sesuai dengan interval penggantian yang telah dihitung sebelumnya.

Dari perhitungan tingkat availability yang sudah dilakukan, dapat diidentifikasi beberapa hal yang mempengaruhi nilainya. Hal-hal yang mempengaruhi adalah waktu standar pemeriksaan dan penggantian dari setiap komponen yang ditetapkan oleh perusahaan. Semakin tinggi waktu standar penggantian yang diterapkan oleh perusahaan maka akan semakin besar pula tingkat availability komponen tersebut. Sedangkan semakin kecil waktu standar pemeriksaan yang diterapkan oleh perusahaan maka akan semakin tinggi tingkat availability dari komponen tersebut.

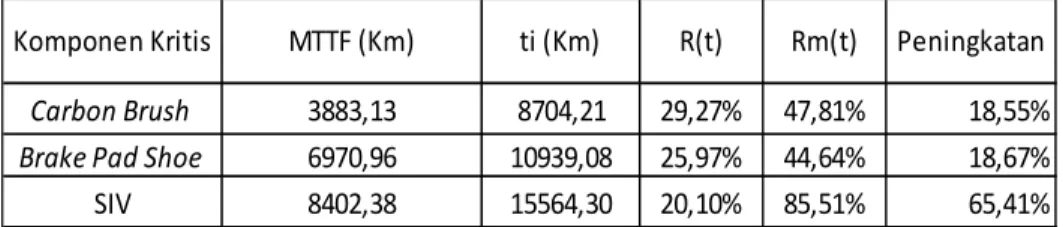

4.2.3 Analisis Reliability Sebelum dan Sesudah Preventive Maintenance

Reliability atau kehandalan merupakan peluang suatu sistem atau dalam hal ini komponen KRL dapat berfungsi secara normal dalam suatu periode tertentu selama masa pemakaian. Tingkat kehandalan yang paling baik adalah 1 atau 100%, jadi jika tingkat kehandalan mendekati angka tersebut maka sistem atau komponen tersebut akan bekerja secara optimal dalam jangka waktu tertentu.

Pada tabel dibawah ini, tingkat kehandalan yang ada pada kondisi perusahaan sekarang ini terdapat pada kolom (R(t)), sedangkan untuk kondisi setelah diterapkan preventive maintenance terdapat pada kolom (Rm(t)). Perhitungan tingkat kehandalan masing-masing komponen berbeda, disesuaikan dengan distribusi yang ditelah ditentukan sebelumnya. Hal ini dikarenakan adanya parameter dan cara perhitungan dari setiap distribusi yang berbeda. Di bawah ini merupakan data hasil perhitungan reliability yang telah dilakukan untuk masing-masing komponen.

Tabel 4.15 Data Reliability Komponen

Carbon Brush 3883,13 8704,21 29,27% 47,81% 18,55%

Brake Pad Shoe 6970,96 10939,08 25,97% 44,64% 18,67%

SIV 8402,38 15564,30 20,10% 85,51% 65,41%

MTTF (Km)

Komponen Kritis ti (Km) R(t) Rm(t) Peningkatan

Sumber: Data perhitungan reliability

MTTF = Mean Time to Failure ti = Interval waktu pemeriksaan

R(t) = Tingkat reliability sebelum melakukan preventive maintenance Rm(t) = Tingkat reliability setelah melakukan preventive maintenance

Dari tabel tersebut dapat dilihat bahwa terdapat peningkatan tingkat kehandalan dari setiap komponen. Peningkatan yang paling tinggi terdapat pada komponen SIV sebesar 65,41%, lalu carbon brush sebesar 18,55%, dan brake pad shoe sebesar 18,67%. Peningkatan terbesar terdapat pada komponen SIV, hal ini dikarenakan SIV adalah sebuah peralatan elektronik yang harus diberikan perlakuan khusus dengan cara perawatan dengan intensitas yang sering.

Dengan adanya peningkatan kehandalan dari komponen-komponen ini, diharapkan umur pakai dari mesin khususnya komponen tersebut akan lebih lama. Selain itu juga diharapkan intensitas kerusakan secara tidak terduga juga dapat dikurangi hingga tingkat yang minimal

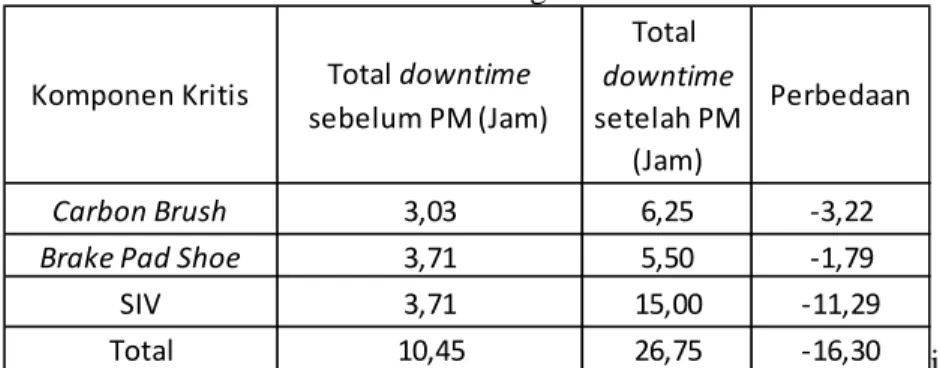

4.2.4 Analisis Total Downtime Sebelum dan Sesudah Preventive Maintenance Kegiatan preventive maintenance dapat memberikan dampak positif dan negatif jika ditinjau dari sisi downtime. Pada beberapa kasus downtime dapat berkurang saat preventicve maintenance diterapkan, namun pada kasus ini penerapan PM justru berdampak pada meningkatnya total downtime dari sebelum diterapkanya PM. Peningkatan ini disebabkan oleh banyaknya kegiatan pemeriksaan ataupun penggantian komponen yang diusulkan melalui preventive maintenance. Namun hal ini juga dapat disebabkan oleh masih kurangnya kegiatan perawatan atau penggantian yang diterapkan oleh perusahaan.

Penerapan preventive maintenance tentu saja kurang memberikan dampak perbaikan dalam hal downtime bagi perusahaan jika ingin menerapkan PM. Namun, jika tetap menerapkan preventive maintenance, kehandalan dan juga ketersediaan dari komponen KRL tersebut akan lebih terjaga sehingga tidak mengganggu KRL beroperasi. Tingkat kehandalan juga menjadi penting untuk masa yang akan datang dikarenakan usia KRL yang

akan terus bertambah sehingga dapat meningkatkan laju kerusakan di masa yang akan datang.

Tabel 4.16 Data Perbandingan Downtime

Carbon Brush 3,03 6,25 -3,22

Brake Pad Shoe 3,71 5,50 -1,79

SIV 3,71 15,00 -11,29

Total 10,45 26,75 -16,30

Komponen Kritis Total downtime sebelum PM (Jam) Total downtime setelah PM (Jam) Perbedaan i

Sumber: Data perhitungan dan perbandingan downtime

Dari data hasil perhitungan diatas dapat dilihat bahwa setelah diterapkan preventive maintenance total downtime masing-masing komponen mengalami peningkatan yang cukup tinggi jika dibandingkan dengan sebelumnya. Hal ini dikarenakan banyaknya rencana kegiatan penggantian dan perawatan yang diusulkan oleh tindakan preventive maintenance. Kemungkinan penyebab lainnya adalah masih kurangnya waktu perawatan atau penggantian yang diterapkan pada periode berjalan ini.

4.3 Analisis Teknis Komponen

Dari analisis data yang telah dilakukan dapat dilihat bahwa komponen SIV merupakan komponen yang harus lebih sering dilakukan penggantian dan pemeriksaan dibandingkan dengan komponen carbon brush dan brake pad shoe. Berikut dibawah ini merupakan analisis tiap komponen yang dibantu oleh hasil wawancara dari tenaga ahli.

1. Carbon Brush dan SIV

Carbon brush merupakan sebuah Bagian traksi yang berfungsi sebagai pengalir tegangan. Karena terus dialiri listrik maka usia pakai juga dipengaruhi oleh besar dan tingkat kestabilan dari arus yang mengalirinya. Hal ini menjadi salah satu penyebab kerusakan dari carbon brush.

Dalam hal age replacement, SIV memiliki nilai paling kecil yang berarti memiliki tingkat penggantian yang cukup tinggi jika dibandingkan dengan komponen lainnya. Hal ini dikarenakan drop voltage yang terlalu rendah (bisa mencapai 1000-1010 Volt) diluar batas toleransi SIV yang ada yaitu ± 10% dari 1500 Volt yang dapat menyebabkan banyak terjadi kerusakan pada part kecil dalam unit SIV seperti resistor.

Kedua komponen ini memiliki sifat yang sama karena keduanya berkaitan dengan listrik yang mengaliri komponen ini. Jadi penyebab kegagalan atau kerusakan dari kedua komponen ini relatif sama yaitu ketidak stabilan listrik atau adanya korsleting yang terjadi pada komponen tersebut yang disebabkan oleh arus listrik yang masuk.

Beberapa hal yang dapat disarankan untuk menanggulangi permasalahan ini adalah:

1. Membuat aliran listrik antar gardu lebih stabil. 2. Meningkatkan nilai toleransi.

2. Brake Pad Shoe

Brake pad shoe merupakan salah satu Bagian terpenting dalam proses pengereman. Komponen ini memberikan gaya gesek yang dapat memperlambat laju dari kereta. Selain kualitas komponen, kecepatan kereta, beban kereta, dan cara pemakaian mempengaruhi usia brake pad shoe.

Selain faktor-faktor tersebut, jalur yang dilalui oleh KRL juga mempengaruhi beberapa faktor seperti beban kereta dan juga cara pemakaian. Jalur yang ditempuh oleh KRL ini adalah dari Jakarta menuju Bogor yang notabene memiliki daratan yang lebih tinggi dibandingkan Jakarta. Jalur yang ditempuh ini mempengaruhi kerja brake pad shoe yang membutuhkan usaha lebih jika dibandingkan dengan jalur dalam kota Jakarta yang relatif datar.

Permasalahan biaya tidak diangkat dalam pembahasan kali ini. Hal ini disebabkan oleh tidak dapatnya mencari data biaya baik komponen, biaya perbaikan maupun biaya jam orang yang dikeluarkan untuk melakukan perbaikan maupun penggantian.

4.4 Perancangan Sistem Informasi 4.4.1 Business Modeling

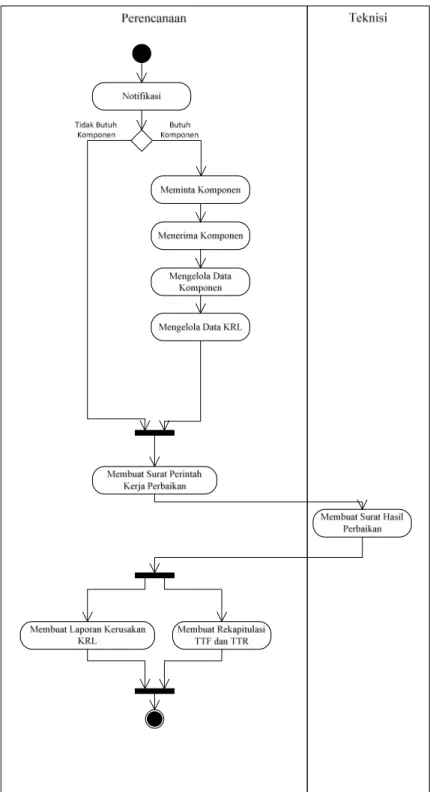

Usulan aktivitas preventive maintenance yang dirancang digambarkan dengan menggunakan activity diagram.

4.4.2 Requirents

a. Event Table

Tabel 4.17 Event Table

Tabel diatas menjelaskan tentang kegiatan-kegiatan yang terjadi selama proses perbaikan dan perawatan dilakukan. Dari 9 kegiatan dalam tabel tersebut, terdapat beberapa kegiatan inti dari proses preventive maintenance yang dilakukan yaitu Bagian Perencanaan membuat Surat Perintah Kerja Perbaikan dan Surat Perintah Kerja Perawatan, Teknisi membuat Surat Hasil Perbaikan dan Surat Hasil Perawatan serta Bagian Perencanaan membuat Rekapitulasi TTR dan TTF dari KRL yang ada.

Pada event membuat Surat Perintah Kerja yang menjadi event trigger adalah adanya notifikasi tentang waktu perawatan yang sudah dekat. Selain itu dapat ada juga trigger dari Bagian Quality Control telah selesai melakukan pengecekan awal dan memberikan Form Pengecekan Awal yang telah diisi kepada Bagian Perencanaan atau saat Data dari Form Pengecekan Awal itulah yang menjadi dasar Bagian Perencanaan membuat Surat Perintah Kerja. Kedua Surat Perintah tersebut akan diberikan kepada Teknisi untuk selanjutnya ditindak lanjuti dengan melakukan perbaikan maupun perawatan.

Selanjutnya adalah event membuat Surat Hasil yang dilakukan oleh Teknisi. Yang menjadi event trigger adalah Teknisi menerima Surat Perintah Kerja dari Bagian Perencanaan. Teknisi membuat Surat Hasil dengan data nyata yang didapat dari hasil melakukan kegiatan perawatan atau perbaikan KRL. Setelah selesai dilakukan pengisian Surat Hasil, data tersebut akan disimpan dan diberikan ke Bagian Perencanaan untuk dilakukan kegiatan selanjutnya.

Bagian Perencanaan akan melakukan rekapitulasi TTF dan TTR dari data yang telah didapatkan dari Teknisi. Event trigger dari kegiatan ini adalah Teknisi telah selesai membuat Surat Hasil Perbaikan atau Surat Hasil Perawatan dan Bagian Perencanaan menerima data-data tersebut. Kegiatan rekapitulasi TTF dan TTR ini dimaksudkan untuk menyediakan data awal atau data utama yang dibutuhkan untuk melakukan perencanaan preventive

maintenance yang akan dilakukan. Hasil dari data rekapitulasi tersebut akan disimpan dan akan ditampilkan lagi saat Bagian Perencanaan akan melakukan perencanaan preventive maintenance.

b. Use Case Diagram

Gambar 4.5 Use Case Diagram

Dari use case diagram di atas dapat dilihat kegiatan-kegiatan yang dilakukan dan aktor yang melakukan tiap-tiap kegiatan tersebut. Bagian Perencanaan menjadi aktor yang memiliki kegiatan paling banyak karena Bagian Perencanaan adalah inti dari perencanaan yang dilakukan. Kegiatan yang dilakukan oleh Bagian Perencanaan adalah mengelola data komponen, mengelola data KRL, membuat Surat Perintah Kerja, membuat Laporan Kerusakan KRL, dan membuat Rekapitulasi TTF dan TTR. Jika terdapat notifikasi saat Bagian Perencanaan melakukan akses, maka Bagian Perencanaan dapat memilih masuk ke window SPK atau keluar dari notifikasi tersebut.

Lalu ada Bagian QC atau Quality Control. Bagian ini bertugas menyediakan data awal bagi Bagian Perencanaan yaitu berupa data pengecekan awal dalam bentuk Form Pengecekan Awal. Data yang diisikan dalam form ini didapatkan dari pengecekan awal yang dilakukan

oleh Bagian QC saat KRL pertama kali masuk ke Depo untuk melakukan perawatan atau perbaikan.

Terakhir adalah Teknisi yang melakukan membuat Surat Hasil. Teknisi akan melakukan perbaikan atau perawatan sesuai dengan Surat Perintah Kerja yang diterima dari bagian perencanaan. Lalu Surat Hasil tersebut akan diisi dengan data-data nyata hasil dari perawatan dan perbaikan yang dilakukan. Setelah itu data-data tersebut akan dipakai oleh Bagian Perencanaan untuk melakukan kegiatan selanjutnya yaitu membuat Rekapitulasi TTF dan TTR.

Untuk mengetahui lebih lanjut tentang deskripsi masing-masing fungsi yang dilakukan oleh Bagian Perencanaan, Bagian Quality Control, dan Teknisi dapat dilihat pada Lampiran 3.

c. Class Diagram

1) Domain Model Class Diagram

Gambar 4.6 Domain Class Diagram

2) Updated Class Diagram

a) KRL

Class KRL ini merupakan kumpulan dari data-data KRL yang memiliki attribut IDKRL berisi tentang kode kereta yang telah dibuat sesuai dengan standar yang ada, Jenis kereta berisi tentang jenis kereta yang ada, TahunPembuatan kereta dan total JarakTempuh KRL.

b) Detil KRL

Class Detil KRL ini memiliki attribut jumlahkomponen, yaitu jumlah setiap komponen yang dimilki oleh KRL tersebut.

c) Form Pengecekan Awal

Class Form Pengecekan Awal memiliki attribut IDFPAyaitu kode form yang dibuat dengan standar yang ada, Masalah yang diidentifikasi dari pengecekan awal, Tindakan yang diperlukan, dan Tanggal dilakukan pengecekan.

d) Surat Perintah Kerja

Class ini memiliki attribut IDSPK sebagai kode utama kelas ini. Data yang dimasukkan pada class ini adalah

e) Group Teknisi

Class ini memiliki attribut IDGroup sebagai identitas dari group teknisi, IDTeknisi, dan nama tiap teknisi yang ada pada group tersebut.

f) Surat Hasil

Class ini memiliki attribut IDSH sebagai kode utama pada class ini.

g) Detil Surat Hasil

Class ini memiliki attribut tanggal dilakukan perawatan, KmPerawatan dan lama perawatan yang dilakukan serta temuan baru jika ada saat dilakukan perawatan dan tindakan yang dilakukan serta komponen yang dilakukan tindakan.

h) RTT

Class ini memiliki attribut IDRekapitulasi. i) Detil RTT

Class ini merupakan detil dari class RTT yang memiliki attribut nilai TTFKomponen dan nilai TTRKomponen.

j ) Komponen

Class Komponen memiliki attribut IDKomponen yaitu kode yang dibuat dengan standar kode yang ada, NamaKomponen yang ada, usia pakai standar dari tiap komponen dan data supplier.

d. Struktur Tabel Database

Tabel 4.18 Struktur Tabel Data Komponen

Field Type Size Null

IDKomponen String 5 No

IDKRL String 5 No

NamaKomponen String 15 No

UsiaPakaiStandar Integer 3 No

Tabel 4.19 Struktur Tabel Data KRL

Field Type Size Null

IDKRL String 5 No

IDKomponen String 5 No

JenisKRL String 10 No

TahunPembuatan Integer 4 No

JarakTempuhTotal String 8 No

Tabel 4.20 Struktur Tabel Data Detil KRL

Field Type Size Null

IDKRL String 5 No

IDKomponen String 5 No

Kondisi Komponen String 50 -

Tabel 4.21 Struktur Tabel Data Form Pengecekan Awal

Field Type Size Null

IDFPA String 5 No

IDKRL String 5 No

Masalah String 200 -

Tindakan Boolean - No

Tanggal Date - No

Tabel 4.22 Struktur Tabel Data Surat Perintah Kerja

Field Type Size Null

IDSPK String 5 No

IDFPA String 5 No

IDGroup String 5 No

Tanggal Date - No

Tabel 4.23 Struktur Tabel Data Surat Hasil

Field Type Size Null

IDSuratHasil String 5 No

IDSPK String 5 No

Tabel 4.24 Struktur Tabel Data Detil Surat Hasil

Field Type Size Null

IDSuratHasil String 5 No

IDKomponen String 5 No

Tindakan Aktual String 200 No

TemuanBaru String 200 -

Tanggal Date - No

KmPerawatan Integer 8 No

TTR Integer 4 No

Tabel 4.25 Struktur Tabel Data RTT

Field Type Size Null

IDRTT String 5 No

IDKRL String 5 No

Tabel 4.26 Struktur Tabel Data Detil RTT

Field Type Size Null

IDRTT String 5 No

TTFKomponen Integer 10 No

TTRKomponen Integer 10 No

e. Systen Sequence Diagram Dilampirkan pada Lampiran 3. f. Three-Layer Sequence Diagram

Dilampirkan pada Lampiran 3.

4.4.3 Design

Dalam tahapan ini, user interface akan dirancang sesuai dengan program yang dibutuhkan.

a. User Interface

1) User Interface Login

Gambar 4.8 UI Login

Bila user ingin melakukan akses maka harus melakukan proses login terlebih dahulu. User harus memasukkan username, bagian dan juga password lalu menekan tombol submit. Jika salah satu dari data yang dimasukkan salah maka akan muncul pesan bahwa data yang dimasukkan salah. Jika user ingin keluar maka dapat menekan tombol cancel atau close.

2) User Interface Data Komponen

Pada UI ini user dapat melakukan pendataan komponen baik dalam bentuk penambahan (create), pengurangan (delete) maupun perubahan (update) data komponen tersebut. Setelah memasukkan data yang perlu dimasukkan tekan tombol submit untuk melakukan penyimpanan data atau cancel jika ingin melakukan pembatalan. Jika ingin mengubah data, maka user dapat memilih komponen pada grid lalu menekan update, setelah itu merubah data yang dimaksud dan tekan submit. Jika ingin menghapus data maka user dapat memilih komponen pada grid lalu menekan delete.

3) User Interface Data KRL

Gambar 4.10 UI Data KRL

Pada UI ini user dapat melakukan pendataan komponen baik dalam bentuk penambahan (create), pengurangan (delete) maupun perubahan (update) data KRL serta komponen KRL. User perlu memasukkan data KRL seperti jenis, tahun pembuatan, jarak tempuh total serta data komponen yang dimiliki oleh KRL tersebut.

4) User Interface Form Pengecekan Awal

Gambar 4.11 UI Form Pengecekan Awal

Dalam UI ini, user perlu memasukkan IDKRL, masalah yang ditemukan, saran tindakan serta tanggal dilakukan pengecekan. UI ini juga memungkinkan user untuk melakukan perubahan data FPA dan juga menghapus data FPA.

5) User Interface Surat Perintah Kerja

Gambar 4.12 UI Surat Perintah Kerja

Bagian Perencanaan bertugas untuk melakukan membuat Surat Perintah Kerja berdasar pada data yang diterima dari Form Pengecekan Awal yang dibuat oleh Bagian Quality Control. Bagian

Perencanaan memasukkan data ID Form Pengecekan awal, Group Teknisi yang akan diberikan tugas dan juga tanggal pembuatan. 6) User Interface Surat Hasil

Gambar 4.13 UI Surat Hasil

Surat Hasil dibuat oleh Teknisi sebagai laporan tugas yang telah mereka selesaikan. Teknisi melakukan pengisian data ID Surat Perintah Keja, Komponen yang ditindak, maslah, temuan baru jika ada, tanggal penindakan , Km tindakan, waktu mulai dan waktu selesai dilakukan penindakan.

7) User Interface Laporan Kerusakan

Gambar 4.14 UI Laporan Kerusakan

Untuk melihat laporan yang kerusakan periodik, user perlu memasukkan periode kerusakan yang diinginkan lalu tekan tombol view.

8) User Interface Rekapitulasi

Gambar 4.15 UI Rekapitulasi

Bagian Perencanaan bertugas untuk melakukan rekapitulasi TTF dan TTR. Untuk melakukan rekapitulasi ini Bagian Perencanaan harus memasukkan ID Kereta dan Komponen lalu tekan tombol view, data secara otomatis ditampilkan sesuai dengan kereta dan komponen yang diinginkan.

9) Notification

Gambar 4.16 Pop-up Notification

Apabila salah satu KRL maupun komponennya sudah mencapai masa perawatan, maka saat user melakukan login akan muncul pop-up notification yang memberitahukan bahwa KRL sudah harus dilakukan perawatan.

b. Storyboard

Storyboard adalah diagram atau gambar navigasi yang menunjukkan hubungan antar user interface atau UI dari sistem yang dirancang. Dari diagram tersebut dapat dilihat masing-masing UI yang digunakan oleh tiap-tiap bagian. Untuk Bagian Perencanaan, UI yang

dipakai dikelompokkan dengan warna biru, untuk Bagian QC UI yang dipakai berwarna hijau, UI yang digunakan Teknisi berwarna abu. Sedangkan yang berwarna ungu adalah UI utama dan login yang pasti ada pada setiap bagian.

Gambar 4.17 Story Board

4.4.4 PerencanaanPenerapan

Dalam tahapan ini, akan direncanakan proses penerapan program yang telah dirancang. Setelah melakukan perancangan desain antar muka (interface), akan dilakukan pembuatan software dengan menggunakan tools yang ada. Untuk membuat program ini, bahasa pemrograman yang dipakai adalah C# dengan menggunakan Microsoft Visual C# Express 2010 yang memiliki interaksi komponen standar seperti Simple Object Access Protocol (SOAP).

4.4.5 Perencanaan Uji Coba

Dalam tahapan ini, uji coba sistem akan direncanakan oleh pembuat sistem dalam beberapa tahapan, yaitu:

a. Unit Testing, melakukan uji coba untuk mencari dan memperbaiki sistem atau program jika masih terdapat kesalahan atau error.

b. Integration Testing, melakukan uji coba terhadap komponen program yang tidak bekerja sesuai fungsinya atau gagal dalam menjalankan fungsi kebutuhannya saat dioperasikan dengan komponen program lainnya. c. Usability Testing, melakukan uji coba untuk mengetahui apakah program

maupun kemudahan dalam penggunaan meskipun program tersebut sudah dapat beroperasi dengan baik.

d. User Acceptance Testing, melakukan evaluasi terhadap kerja program dan untuk mengetahui segala kesalahan yang dapat terjadi pada program tersebut saat digunakan oleh user.

4.4.6 Perencanaan Deployment

Untuk menerapkan sebuah sistem, tentu diperlukan dukungan infrastruktur yang memadai untuk membuat sebuah sistem dapat berjalan dengan baik dan sesuai dengan tujuan sistem tersebut dibuat. Dalam penerapannya, sistem ini menggunakan bahasa C# dengan menggunkaan Microsoft Visual C# 2010 Express dukungan database MYSQL. Sedangkan untuk perangkat hardware yang disarankan adalah komputer atau CPU yang memiliki spesifikasi minimal sebagai berikut:

1. Processor Inter core i3-i5 2. Operating System Windows XP 3. RAM (Random Access Memory) 2GB 4. VGA (Vide Graphics Array) 500Mb 5. Hard Disk 320 GB

6. Jaringan LAN (Local Area Network)

Spesifikasi tersebut merupakan kebutuhan minimum untuk tiap kompouter yang saling berinteraksi dalam menjalankan proses bisnis dan sistem yang telah dirancang. Dalam pembahasan ini, bagian yang terlibat adalah Bagian Perencanaan, Bagian QC dan Teknisi. Ketiga bagian tersebut disarankan untuk memiliki komputer dengan spesifikasi minimum tersebut jika ingin menjalankan sistem yang telah dirancang.

Gambar 4.18 System Architecture

Untuk masing-masing komputer juga disarankan untuk memiliki beberapa software standar yang dapat digunakan untuk menunjang kerja masing-masing bagian seperti Microsoft Office.