BAB 2

TINJAUAN PUTAKA

2.1 Ban

Ban terdiri dari bahan karet atau polimer yang sangat kuat diperkuat dengan serat-serat sintetik dan baja yang sangat kuat yang dapat menghasilkan suatu bahan yang mempunyai sifat-sifat unik seperti kekuatan tarik yang sangat kuat, fleksibel, ketahanan pergeseran yang tinggi. Ban terdiri dari tiga komponen utama yaitu karet, baja, serat. Untuk menggiling ban menjadi serbuk ban karet dilakukan dengan proses ambien atau cryogenic grinding. Karet memberikan konstribusi terbesar bahan ban (lebih kurang 60 % berat. Ban adalah material komposit, biasanya dari karet alam / karet isoprena yang digunakan untuk ban truk dan ban mobil penumpang seperti pada sabuk tapak, sidewall, carcassply, dan innerliner (Rokade, 2012).

Ban biasanya mengandung 85% hidrokarbon, 10-15% baja dan bahan-bahan kimia. Pada ban dilakukan proses vulkanisasi yaitu suatu teknik pembekuan sehingga tahan lama. Berat ban-ban mobil sebesar 7,5-9 kg dan berat ban truk 50-80 kg. Ban bekas mempunyai komposisi diantaranya adalah:

1.Karet alam dan karet sintetis 2.Filler penguat 3.Minyak 4.Antioksidan 5.Zink oksida 6.Akselerator 7.Sulfur (Spelman, 1987)

Komposisi dari ban-ban di Indonesia adalah seperti ditunjukkan pada Tabel 2.1 berikut.

Tabel.2.1.Komposisi ban di Indonesia

Bahan Mobil (%) Truk (%)

Karet/Bahan elastomer 48 43 Carbon Black 22 21 Logam 15 27 Tektil 5 - Zinc oksida 1 2 Sulfur 1 1 Bahan aditif 8 6 (Sumber: Spelman, 2005)

Menurut Wu, (2009 ) karet ban komposisinya terdiri dari 40-60% karet polimer, agen penguat seperti karbon hitam (20-35%), minyak oksida, benzothiazole dan turunannya), antioksidan (1%) dan bahan pembantu pembuatan (<1%,seperti plastizer dan softener).

2.1.1 Vulkanisasi

Vulkanisasi adalah proses termokimia dengan menggabungkan sulfur dan ikatan silang sulfur ke dalam suatu campuran molekul-molekul karet dalam meningkatkan elastisitas dan sifat-sifat yang lain yang diinginkan sesuai pembuatan hasil karet. Dalam proses, atom sulfur secara kimia diikat oleh molekul-molekul karet dan terjadi ikat silang (ikatan kimia) antara molekul karet sulfida. Proses vulkanisasi adalah proses irreversible pada keadaan temperatur dan tekanan atmosfer standar. Proses vulkanisasi juga menggunakan percepatan primer dan sekunder terutama sulfur yang mengandung senyawa organik dan aktivator seperti dengan zink oksida dan asam stearat.

Metode vulkanisasi tertua, yang ditemukan secara terpisah pada tahun 1839 oleh Goodyear di USA dan MacIntosh dan Hancock di Inggris, menggunakan belerang. Pada prinsipnya mekanismenya berupa mekanisme ionik, yang melibatkan

kemudian mengabstraksi ion hidrida atau menyerahkan proton untuk membentuk kation-kation baru yang mempropagasi reaksi tersebut. Terminasi terjadi melalui reaksi antara anion sulfenil dan karbokation. Penelitian-penelitian terhadap senyawa model menunjukkan bahwa, selain ikatan-ikatan monosulfida atau disulfida sederhana, juga hadir beberapa gugus polisulfida dan gugus monosulfida siklik yang terjadi dari adisi intramolekul belerang pendan ke ikatan rangkap dua (Steven, 2001).

2.1.2 Bahan Tambahan

Untuk membuat barang-barang plastik dan karet agar mempunyai sifat-sifat seperti yang dikehendaki, maka dalam proses pembuatannya selain bahan baku utama diperlukan juga bahan tambahan atau aditif. Penggunaan bahan tambahan ini beraneka ragam tergantung pada bahan baku yang digunakan dan mutu produk yang akan dihasilkan. Berdasarkan fungsinya maka bahan tambahan atau bahan pembantu proses dapat dikelompokkan menjadi bahan pelunak (plasticizer), bahan penstabil (stabilizier), bahan pelumas (lubricant), bahan pengisi (filler), pewarna (colorant), antistatic agent, blowing agent, flame retandart dan sebagainya (Frida, 2011).

2.1.3 Inisiator

Inisiator sering digunakan untuk membentuk radikal bebas. Sebagian besar polimer sintetik dihasilkan melalui proses polimerisasi reaksi rantai yang sering disebut polimerisasi adisi. Inisiator organik seperti benzoil peroksida banyak digunakan sebagai perekat yang bahagiannya sama dari suatu inisiator dan suatu cairan seperti dibutil flatat. Peroksida organik mudah diuraikan dan dapat dipercepat dengan pemanasan. Penambahan dalam jumlah sedikit dari amina tersier seperti : C6H6N(CH2)2 atau N,N-dimetil anilin atau dengan garam-garam organik dari

logam-logam kuat seperti kobalt naphthenat (Frida, 2001).

Beberapa jenis monomer, khususnya stirena dan metil metakrilt dan beberapa sikloalkana cincin teregang , mengalami polimerisasi oleh pemanasan tanpa hadirnya

suatu inisiator radikal bebas tambahan. Akan tetapi sebagian besar monomer memerlukan beberapa jenis inisiator. Sekarang sudah banyak tersedia inisiator-inisiator radikal bebas, mereka dikelompokkan kedalam empat tipe utama peroksida dan hidroperoksida, senyawa azo, inisiator redoks, dan beberapa senyawa yang membentuk radikal-radikal dibawah pengaruh cahaya. Radiasi benergi tinggi (partikel α dan β, sinar γ dan sinar x) bisa juga menimbulkan polimerisasi radikal bebas, meskipun radiasi seperti ini jarang digunakan (Steven, 2001).

2.1.4 Bahan Pengaktif

Pengaktif (Activator) adalah bahan yang dapat meningkatkan kerja dari bahan pemercepat. Umumnya bahan pemercepat tidak dapat bekerja dengan baik tanpa adanya bahan pengaktif. Bahan pengaktif yang bisa digunakan adalah ZnO, asam stearat, PbO, MgO dan sebagainya. Campuran bahan pengaktif, bahan pemercepat dan belerang (S) disebut sistem vulkanisasi dari kompon (vulcanising system of the compound) (Frida, 2001).

2.1.5 Bahan Pemercepat

Bahan pemercepat (Accelerator) berfungsi untuk membantu mengontrol waktu dan temperatur pada proses vulkanisasi dan dapat memperbaiki sifat vulkanisasi karet. Beberapa jenis bahan pemercepat antara lain bahan pemercepat organik. Misalnya, Marcapto Benzhoathizole Disulfida (MBTS), Marcapto Benzoathizole (MBT), dan Diphenil Guanidin (DPG), Tetra Metil Thiura Disulfarat (TMTD), dan bahan pemercepat anorganik, misalnya Karbonat, Magnesium, Timah Hitam, dan lain-lain (Nurdin, 2011).

2.1.6 Bahan Penstabil

Stabilizer (Stabilizier) berfungsi untuk mempertahankan produk plastik dari kerusakan, baik selama proses, dalam penyimpanan maupun aplikasi produk. Ada 3 jenis bahan penstabil yaitu : penstabil panas (heat stabilizer), penstabil terhadap sinar ultra violet (UV Stabilizer) dan antioksidan. Uv stabilizer berfungsi mencegah kerusakan barang plastik akibat pengaruh sinar matahari. Hal ini dikarenakan sinar matahari mengandung sinar ultra violet dengan panjang gelombang 3000-4000oA yang mampu mencegah sebagian besar senyawa kimia terutama senyawa organik.

Antioksidan adalah molekul yang mampu memperlambat ataupun mencegah oksidasi molekul lain. Oksidasi merupakan suatu reaksi kimia yang mentransfer elektron-elektron dari suatu zat ke oksidator. Reaksi oksidasi dapat menghasilkan radikal bebas dan memicu reaksi rantai, menyebabkan kerusakan sel tubuh. Antioksidan menghentikan reaksi berantai dengan melengkapi kekurangan elektron yang dimiliki radikal bebas dan menghambat reaksi oksidasi lainnya dengan sendirinya teroksidasi. Oleh karena itu, antioksidan sering kali merupakan reduktor seperti senyawa tiol, askorbat ataupun polifenol.

Bahan antioksidan adalah bahan yang digunakan untuk mengurangi proses oksidasi pada vulkanisat. Antioksidan dapat memperlambat pengrusakan pada produk barang jadi karet. Penambahan bahan antioksidan diperlukan karena kadar antioksidan alam dari karet cukup rendah, akibatnya dapat menyebabkan karet mudah lengket, keras, retak-retak, maupun rapuh. Proses oksidasi dapat terjadi karena akibat panas, radiasi, ozon, oksigen, cuaca, dan sebagainya. Antioksidan berfungsi mencegah atau mengurangi kerusakan produk plastik karena pengaruh oksidasi yang dapat menyebabkan pemutusan rantai polimer. Jenis bahan antioksidan diantaranya Butilated Hidroksi Toluen (BHT) dan Phenil-Beta-Naphtyl-Amine (PBN) (Frida, 2011).

2.2 Proses Grafting

Grafting pada permukaan pada bahan polimer adalah merupakan suatu variasi teknologi yang telah diketahui sangat mempengaruhi kenaikna sifat permukaan dari suatu bahan polimer. Metode ini sangat berkembang dan memiliki fungsi yang sangat besar pada berbagai bidang misalnya pada serat dan kaca yang akan mempengaruhi dari stabilitasnya secara termal.

Grafting kopolimer adalah suatu polimer yang terdiri dari molekul-molekul dengan satu atau lebih jenis dari monomer yang terhubung pada sisi rantai utama. Grafting kopolimer dapat juga disiapkan oleh proses kopolimerisasi cabang dengan monomer yang akan membentuk rantai utama. Grafting maleat anhidrida pada propilena yaitu (PP-g-MA) saat ini menjadi daya tarik industri yang sedang berkembang dan patut untuk dipertimbangkan dan dikembangkan, karena dapat menghasilkan keselarasan dan peningkatan keaktifan.

Secara laporan fungsionalisasi yang diterima, proses dilakukan dengan cara grafting maleat anhidrida (MA) pada polipropilena yang dalam kondisi cair dengan keberadaan suatu peroksida organik. Reaksi tersebut dapat dijabarkan sebagai suatu mekanisme reaksi radikal. Iniasiator peroksida membentuk suatu radikal yaitu yang akan menyerang suatu atom hidrogen yang berasal dari karbon tersier polipropilena yang akan membentuk polipropilena makro radikal. Setelah langkah tersebut akan terjadi grafting dari maleat anhidrida yang mengikuti tahap reaksi sebagai berikut:

a. Pada suatu sisi maleat anhidrida akan bereaksi dengan makro radikal dari polipropilena dan pada sisi lain anhidrida suksinat akan terdistribusi pada sepanjang rantai akan terisolasi pada unit tersebut.

b. Pada sisi lain polipropilena yang bersifat makro radikal diterima sebagai penggerak utama rangkaian b scission, dari radikal atom C sekunder yang menghasilkan b scission sehingga terjadi suatu penggabungan dengan maleat anhidrat.

c. Grafting dari maleat anhidrida terhadap polipropilena akan menghasilkan hasil samping yaitu berupa asam suksinat (Spelman, 1998).

Grafting biasanya terjadi pada letak-letak yang bisa menerima reaksi-reaksi transfer, seperti karbon-karbon yang bersebelahan dengan ikatan rangkap dua dalam polidiena atau pada karbon-karbon yang bersebelahan dengan gugus karbonil. Radiasi adalah paling banyak dipakai untuk memberikan letak-letak aktif untuk kopolimerisasi grafting. Proses ini dikerjakan dengan radiasi ultraviolet atau cahaya tampak tanpa photosensitizer tambahan atau dengan radiasi ionisasi. Reaksi-reaksi radikal bebas terlibat dalam semua kasus. Kesulitan utama adalah bahwa radiasi menimbulkan grafting. Hal ini sampai batas tertentu yang telah dihilangkan pada pra radiasi polimer sebelum penambahan monomer baru. Salah satu metode adalah mempraradisasi polimer tersebut ketika hadir udara atau oksigen untuk membentuk gugus-gugus hidroperoksida diatas kerangkanya. Penambahan monomer berikutnya dan pemanasan akan menghasilkan polimerisasi radikal pada letak-letak peroksida yang disetai dengan beberapa homopolimerisasi dan homopolimerisasi ini di inisiasi oleh radikal-radikal hidroksi yang terbentuk selama homolisis hidroperoksida. Pra radiasi bisa juga dikerjakan ketika tidak ada udara untuk membentuk radikal-radikal bebas yang ditangkap dalam matriks polimer yang kental. Kemudian monomer ditambahkan. Metode sangat tidak efisien karena rendahnya konsentrasi radikal yang bisa ditangkap dan homopolimerisasi masih bisa terjadi melalui reaksi-reaksi tranfer rantai (Steven, 2001).

2.3 Pencampuran Polimer (Polimer Blends/Composite)

Untuk meningkatkan kinerja dari bahan polimer ada beberapa teknik yang dilakukan :

2.3.1 Kopolimerisasi

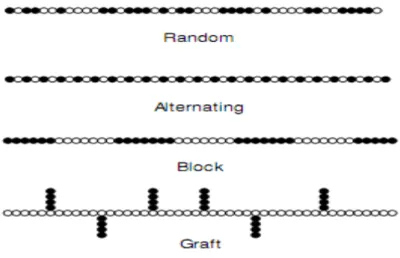

Kopolimerisasi adalah suatu proses reaksi polimerisasi dari dua jenis monomer atau lebih untuk memperoleh polimer tertentu dengan sifat-sifat yang lebih unggul dari homopolimer sebagai dasarnya. Skema kopolimer yang berbeda dapat dilihat pada gambar 2.1 berikut.

Gambar 2.1 Skema kopolimer yang berbeda (Herausgegeben, 2005)

Jenis-jenis kopolimer adalah: 1. Kopolimer Blok

Pada tahun-tahun terakhir ini teknologi kopolimer blok telah diterapkan ke bidang ikat silang fisika. Metode ini melibatkan sintesis kopolimer blok dari tipe ABA dimana blok-blok A dan B secara substansi berbeda strukturnya. Sebagai contoh, perhatikan polimer fleksibel berantai panjang seperti polibutadiena, yang setiap ujung rantainya ditutup dengan blok-blok pendek dari suatu polimer kaku seperti polistirena (Steven, 2001) yang ditunjukkan pada gambar 2.2 berikut.

Gambar 2.2 Kopolimer Blok (Steven, 2001)

2. Kopolimer Graft (Tempel/Cangkok)

Kopolimer graft biasanya dibuat dengan meningkatkan bersama dua polimer yang berbeda. Untuk contoh, homopolimer yang diturunkan dari monomer A dapat diinduksi untuk bereaksi dengan homopolimer yang diturunkan dari

monomer B untuk menghasilkan kopolimer graft, yang ditunjukkan pada gambar 2.3 berikut.

Gambar 2.3 Kopolimer graft (Steven, 2001)

3. Kopolimer Bergantian (Alternating)

Kopolimer yang teratur yang mengandung sequensial (deretan) bergantian dua unit monomer. Polimerisasi olefin yang terjadi lewat mekanisme jenis ionik dapat menghasilkan kopolimer jenis ini pada gambar 2.4 berikut.

Gambar 2.4 Kopolimer Bergantian (Steven, 2001)

4. Kopolimer Acak

Dalam kopolimer acak, tidak ada sequensial yang teratur. Kopolimer acak sering terbentuk jika monomer olefin mengalami kopolimerisasi lewat proses jenis radikal bebas. Sifat kopolimer acak sungguh berbeda dari homopolimernya seperti gambar 2.5 berikut .

2.4 Paduan Polimer (Polymer Blend)

Menurut defenisi, suatu campuran fisis dari dua atau lebih polimer atau kopolimer yang berbeda yang tidak terikat melalui ikatan-ikatan kovalen merupakan suatu paduan polimer (polymer blend) atau polipaduan (polyblend). Beberapa ilmuan senang membuat analogi dengan logam-logam dan menyebut campuran demikian sebagai polymer alloy. Konsep perpaduan polimer tidaklah baru diindustri karet telah menggunakannya selama beberapa dekade. Namun, dalam tahun-tahun akhir ini muncul kembali perhatian yang terutama lahir dari kebutuhan plastik-plastik teknik dan elastomer dan serat khusus (Steven, 2010)

.

Sejumlah teknologi telah diterapkan untuk membuat polipaduan-polipaduan. Kebetulan bahwa sebagian besar polimer tidak kompatibel (compatible). Paduan-paduan polimer yang homogen lebih baik dari segi bisa meramalkan sifat-sifat atau karakteristik pemrosesannya. Keuntungan lain dari pencampuran polimer ini adalah sifat-sifat bahan dapat disesuaikan dengan menggabungkan komponen polimer dengan cara mengubah komposisi campuran. Untuk meningkatkan daya rekat permukaan bahan pada proses blending dan menstabilkan kondisi morfologi dalam campuran polimer, berbagai metode telah dikembangkan beberapa saat yang lalu (Steven, 2001).

2.5 Serbuk Ban Bekas

Serbuk-serbuk ban bekas adalah suatu jaringan tiga dimensi atau suatu produk ikatan silang dari karet alam dan karet sintetis diperkuat dengan karbon black yang menyerap minyak encer dari semen aspal selama reaksi yang dapat mengalami pengembangan (swelling) dan pelunakan (softenning) dari serbuk ban bekas. Hal ini meningkatkan kekentalan binder yang dimodifikasi (Spelman, 1987).

Serbuk karet atau yang sering disebut dengan “tire crumb” atau “crumbrubber” adalah produk yang ramah lingkugan karena diperoleh dari ban bekas,dan tidak larut dalam tanah maupun air tanah. Selain mengurangi jumlah limbah karet yang terbuang ke lingkungan, pemakaian kembali limbah produk karet tertentu,dapat menekan harga karet sebagai salah satu komponen penting penentu harga produk jadi yang dihasilkan. Aplikasi umum drai serbuk ban bekas adalah untuk suatu karpet karet,karet kompon, sol sepatu karet, konstruksi bangunan, campuran aspal untuk mengurangi keretakan dan menambah daya tahan pada jalan raya / jalan tol, lapangan olahraga, area pacuan kuda, dan lain-lain, lapangan atletik serta tempat-tempat rekreasi, seperti penutup tanah pada peralatan tempat bermain (Spelman, 1987).

Serbuk ban bekas berbentuk butiran-butiran kecil dari ban bekas yang dibuat dalam ukuran tertentu yang digunakan untuk modifikasi bahan aspal paving atau sebagai filler. Sifat-sifat serbuk ban bekas yang dapat mempengaruhi interaksi dalam proses pembuatan yakni ukuran partikel, spesifikasi area permukaan, dan komposisi kimia. Serbuk ban bekas diperoleh dari ban yang melalui beberapa proses yaitu: 1.Sistem Ambient Grinding

2.Sistem Cryogenik Grinding 3.Sistem Wet-Ambient Grinding

Ambient grinding adalah suatu metode proses dimana ban bekas tersebut diparut, digiling yang diproses pada temperatur ruang. Cryogenic grinding adalah proses yang menggunakan nitrogen cair untuk membekukan ban bekas sehingga menjadi rapuh dan kemudian dengan menggunakan sebuah hammer mill untuk menghancurkan karet yang beku tersebut menjadi partikel-partikel yang halus. Wet-Ambient grinding atau proses melarutkan dapat digunakan untuk menghasilkan ukuran partikel karet antara 200-500 mesh (Sanguansap, 2004).

Pada ketiga proses, baja dan nilon-nilon halus yang terdapat pada ban dapat dihilangkan dengan magnet atau peniup. Proses ambient menghasilkan bentuk yang tidak teratur dengan luas permukaan yang relatif besar menghasilkan reaksi antara semen aspal lebih cepat, sementara proses cryogenic menghasilkan suatu permukaan yang rata yang dapat mengurangi kecepatan reaksi dengan aspal semen. Pada proses cryogenic memberikan elastisitas yang lebih kecil dibandingkan dengan proses ambient. Serbuk ban bekas diukur dalam mesh atau inci dan umumnya karet ukurannya 3/8 inci atau lebih kecil. Ukuran serbuk dapat diklasifikasikan dalam empat kelompok yaitu :

1.Besar atau kasar (3/8 dan 1/4 inci) 2.Sedang (10-30 mesh atau 0.079-0.039) 3.Baik (40-80 mesh atau 0.016-0.007)

4.Sangat baik (100-200 mesh atau 0.006-0.003)

Ukuran partikel dan distribusi ukuran tergantung dari kebutuhan serbuk ban bekas dan penggunaannya. Dari data penjualan pada industri serbuk ban bekas, pemakaiannya 14% untuk ukuran kasar, 52% untuk ukuran sedang, 22% untuk ukuran baik dan 12% untuk ukuran sangat baik. Dari hasil penelitian dan literatur menyatakan bahwa 1/4-20 mesh adalah baik digunakan untuk aplikasi dalam bidang olahraga, keset kaki, tanah berumput, bahan untuk bermain dan hasil campuran. Untuk ukuran baik (40-80 mesh) sangat berpotensial untuk menghasilkan komposit yang baik dengan proses pencetakan (Sanguansap, 2004).

2.6 Maleat Anhidrida

Maleat anhidrida (cis-butenadioat anhidrida, anhidrida toksilat, dihidro-2,5-dioksofuran) adalah sebuah senyawa organik dengan rumus kimia C4H2O3. Dalam

keadaan murninya, ia tidak berwarna atau berwarna putih padat dengan bau yang tajam. Maleat anhidrida secara tradisional dimanufaktur dari oksidasi benzen atau senyawa aromatik lainnya. Sampai dengan tahun 2006, hanya beberapa pabrik yang masih menggunakan benzen. Oleh karena kenaikan harga benzen, kebanyakan pabrik

penelitin polimer. Maleat anhidrida dapat dibuat dari asam maleat, seperti gambar 2.6 berikut :

Gambar 2.6 Dasar pembuatan maleat anhidrida (Nakason, 2004)

Terdapat banyak reaksi kimia yang dapat dilakukan oleh maleat anhidrida diantaranya adalah hidrolisis, menghasilkan asam maleat, cis-HO2CCH=CHCO2H.

Dengan alkohol menghasilkan setengah senyawa ester, cis- HO2CCH=CHCO2H3.

Maleat anhidrida juga merupakan dienofil dalam reaksi Diels-Alder. Maleat anhidrida (MA) adalah ligan yang baik untuk kompleks logam bervalensi rendah, misalnya Pt(PPh3)2(MA).dan Fe(CO)4(MA).

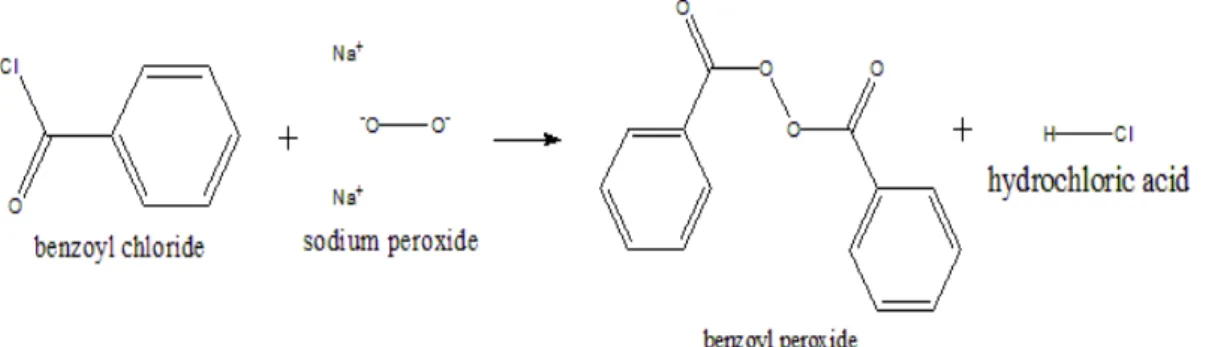

2.7 Benzoil Peroksida

Senyawa ini merupakan tipe inisiator yang paling umum digunakan. Senyawa ini tidak stabil terhadap panas dan terurai menjadi radikal-radikal pada suhu tertentu dan laju tergantung pada strukturnya, mengalami homolisis termal untuk membentuk radikal-radikal benzoiloksi. Rumus dan struktur kimia benzoil peroksida seperti gambar 2.7 berikut.

Gambar 2.7 Rumus dan struktur kimia benzoil peroksida (Steven, 2001)

Radikal benzoil yang mungkin menjalani berbagai reaksi selain beradisi ke monomer, termasuk rekombinasi, dekomposisi ke radikal fenil dan karbon dioksida dan kombinasi radikal. Reaksi-reaksi sekunder karena adanya efek molekul-molekul pelarut yang mengikat (efek sangkar) akibatnya konsentrasi inisiator berkurang (Iis Sopyan, 2007). Reaksi dekomposisi benzoil peroksida dapat dilihat pada gambar 2.8 berikut.

Diantara berbagai jenis inisiator, peroksida (ROOR) dan hidroperoksida (ROOH) merupakan jenis yang paling banyak dipakai. Mereka tidak stabil terhadap panas dan terurai menjadi radikal-radikal pada suatu suhu dan laju bergantung pada strukturnya. Peroksida yang paling umum dipakai adalah benzoil peroksida yang mengalami homolisis termal untuk membentuk radikal-radikal benzoiloksi.

Benzoil peroksida (waktu paruh 30 menit pada 100oC) mempunyai keuntungan yaitu radikal benzoiloksi yang cukup stabil sehingga cendrung bereaksi dengan molekul-molekul monomer yang lebih reaktif sebelum mengeliminasi karbon dioksida, dengan demikian mengurangi pemborosan inisiator (Steven, 2001).

2.8 Adsorben

Adsorben merupakan zat padat yang dapat menyerap komponen tertentu dari suatu fase fluida. Kebanyakan adsorben adalah bahan-bahan yang sangat berpori dang adsorbsi berlangsung terutama pada dinding pori-pori atau pada letak-letak tertentu di dalam partikel itu. Oleh karena pori-pori biasanya sangat kecil maka luas permukaan dalam menjadi beberapa orde besaran lebih besar daripada permukaan luar dan bisa mencapai 2000 m/g. Pemisahan terjadi karena perbedaan bobot molekul atau karena perbedaan polaritas yang menyebabkan sebagian molekul melekat pada permukaan tersebut lebih erat daripada molekul lainnya. Adsorben yang digunakan secara komersial dapat dikelompokkan menjadi dua yaitu kelompok polar dan non polar (Caroline, 2012).

Adsorpsi adalah suatu proses pemisahan dimana komponen dari suatu fase fluida berpindah ke permukaan zat padat yang menyerap (adsorben). Biasanya partikel-partikel kecil zat penyerap dilepaskan pada adsorbsi kimia yang merupakan ikatan kuat antara penyerap dan zat yang diserap sehingga tidak mungkin terjadi proses yang bolak-balik (Caroline, 2012). Secara umum, faktor-faktor yang mempengaruhi proses adsorpsi adalah sebagai berikut:

1. Agitation (pengadukan) Tingkat adsorpsi dikontrol baik oleh difusi film maupun difusi pori, tergantung pada tingkat pengadukan sistem.

2. Karakteristik Adsorben (Karbon Aktif) Ukuran partikel dan luas permukaan merupakan karakteristik penting karbon aktif sesuai dengan fungsinya sebagai adsorben. Ukuran partikel karbon mempengaruhi tingkat adsobsi, tingkat adsorbsi naik dengan adanya penurunan ukuran partikel. Oleh karena itu adsorpsi menggunakan karbon PAC (Powdered Acivated Carbon) lebih cepat dibandingkan dengan menggunakan karbon GAC (Granular Acivated Carbon). 3. Kelarutan Adsorbat Senyawa terlarut memiliki gaya tarik-menarik yang kuat

terhadap pelarutnya sehingga lebih sulit diadsorpsi dibandingkan senyawa tidak larut.

4. Ukuran Molekul Adsorbat tingkat adsorbsi pada alifatik, aldehid, atau alkohol biasanya naik diikuti dengan kenaikan ukuran molekul. Hal ini dapat dijelaskan dengan kenyataan bahwa gaya tarik antara karbon dan molekul akan semakin basar ketika ukuran molekul semakin mendekati ukuran pori karbon. Tingkat adsorbsi tertinggi terjadi jika pori karbon cukup besar untuk dilewati oleh molekul.

5. pH Asam organik lebih mudah teradsorbsi pada pH rendah, sedangkan adsorbsi basa organik efektif pH tinggi.

6. Temperatur tingkat adsorbsi naik diikuti dengan kenaikan temperatur dan turun diikuti dengan penurunan temperatur (Carolen, 2012).

Pada adsorbsi kimia, molekul-molekul yang teradsorpsi pada permukaan adsorben bereaksi secara kimia. Hal ini disebabkan pada adsorpsi kimia terjadi pemutusan dan pembentukan ikatan. Ikatan antara adsorben dengan adsorbat daat cukup kuat sehingga spesies aslinya tidak dapat ditemukan kembali. Adsorpsi ini bersifat irreversibel dan diperlukan energi yang banyak untuk melepaskan kembali adsorbat (dalam proses adsorpsi). Pada umumnya, dalam adsorpsi kimia jumlah (kapasitas) adsorpsi bertambah besar dengan naiknya temperatur. Zat yang teradsorpsi membentuk suatu lapisan monomolekuler dan rlatif lambat tercapai kesetimbangan karena dalam adsorpsi kimia melibatkan energi aktivasi. Secara kualitatif perilaku adsorpsi dapat juga dipandang dari sifat polar ataupun nonplar

antara zat padat (adsorben) dengan komponen larutan (adsorbat). Adsorben polar akan cenderung mengadsorpsi kuat adsorbat polar dan lemah terhadap adsorbat polar dan lemah terhadap adsorbat nonpolar, demikian juga sebaliknya. Adsorben polar akan mengadsorpsi kuat zat terlarut polar dari pelarut nonpolar karena kelarutannya yang rendah dan mengadsorpsi yang lemah dari pelarut polar karena kelarutannya yang tinggi, demikian juga sebaliknya (Morton, 1987).

2.9 Swelling Index

Pelarutan suatu polimer tidak sama dengan pelarutan senyawa yang mempunyai berat molekul rendah karena adanya dimensi-dimensi yang sangat berbeda antara pelarut dan molekul polimer. Pelarutan polimer terjadi dalam dua tahap. Mula-mula molekul pelarut berdifusi melewati matriks polimer untuk membentuk suatu massa menggembung dan tersolvasi yang disebut gel. Dalam hal tertentu, tahap kedua, gel tersebut pecah (bercerai-cerai dan molekul-molekul terdispersinya ke dalam larutan sejati. Pelarutan sering kali merupakan proses yang lambat. Sementara beberapa jenis polimer bisa larut dengan cepat dalam pelarut-pelarut tertentu, polimer yang lainnya bisa jadi membutuhkan periode pemanasan yang lama dekat titik lebur dari polimer tersebut. Polimer-polimer jaringan tidak dapat larut, tetapi biasanya membengkak (menggelembung / mengembang / swelling) dengan hadirnya pelarut (Steven, 2001).

Swelling merupakan sifat non-mekanis, tetapi secara luas digunakan untuk mengkarakterisasi material elastomer. Swelling merupakan suatu perubahan bentuk yang tidak biasa karena perubahan volume merupakan suatu faktor yang tidak dapat diabaikan begitu saja, seperti halnya perubahan mekanik. Swelling merupakan pembesaran tiga dimensi dimana jaringan mengadsorpsi pelarut hingga mencpai derajat keseimbangan swelling. Pada titik ini, energi bebas berkurang diakibatkan pencampuran pelarut dengan rantai jaringan keseimbangan oleh energi bebas yang meningkat seiring dengan meregangnya rantai. Pada prakteknya, polimer ditempatkan pada suatu wadah yang mengandung pelarut dimana polimer akan mengadsorpsi sampai peregangan rantai melebar, mencegah adsorpsi yang lebih jauh lagi (Allcock, 2003).

2.10 Fourier Transform-Infra Red (FTIR)

Konsep radiasi inframerah diajukan pertama kali oleh Sir William Herschel (tahun 1800) melalui percobaannya mendispersikan radiasi matahari dengan prisma, yang mana pada daerah setelah sinar merah menunjukkan adanya kenaikan temperatur tertinggi yang berarti pada daerah panjang gelombang radiasi tersebut banyak kalor (mulja, 1995). Sinar inframerah mempunyai panjang gelombang yang terletak pada daerah 2,5-15,0 µm (Hart, ). Serapan radiasi inframerah oleh suatu molekul terjadi karena interaksi vibrasi ikatan kimia yang menyebabkan perubahan polarisabilitas dengan medan listrik gelombang elektromagnetik (Wirjosentono, 1995).

Ada dua macam vibrasi molekul yaitu vibrasi ulur dan vibrasi tekuk. Pada vibrasi ulur tampak terjadi perubahan-perubahan sinambung jarak dua atom dalam satu molekul, sedangkan pada vibrasi tekuk terjadi perubahan sudut pada ikatan kimia secara seimbang (Mulja, 1995). Dalam teknik spektroskopi inframerah, sampel molekul disinari dengan radiasi inframerah dengan bilangan gelombang 200-4000 cm-1. Bilangan gelombang radiasi yang sesuai dengan frekuensi vibrasi ikatan akan diserap dan radiasi yang diteruskan diamati dengan suatu detektor fotolistrik. Energi radiasi yang mencapai detektor kemudian dirubah menjadi isyarat listrik, yang melalui penguat selanjutnya diteruskan ke pencatat (Wirjosentono, 1995).

Banyaknya energi yang diabsorpsi oleh suatu ikatan bergantung pada perubahan dalam momen ikatan mengakibatkan absorpsi sejumlah energi juga lebih besar. Ikatan non-polar tidak mengabsorbsi radiasi inframerah karena tidak ada perubahan momen ikatan apabila atom-atom saling berosilasi. Ikatan non-polar relativ (ikatan C-C dan C-H dalam molekul organik) menyebabkan absorpsi yang lemah. Pada ikatan polar (seperti C=O) menunjukkan absorpsi yang kuat (Fessenden, 1986). Pembagian daerahnya seperti tabel 2.2 berikut.

Tabel 2.2 Pembagian daerah radiasi infra merah No. Daerah Inframerah Rentang panjang gelombang (λ)dalam µm Rentang Bilangan Gelombang(ύ) cm-1 Rentang Frekuensi (ν)Hz 1. 2. 3. 4. Dekat Pertengahan Jauh Terpakai untuk analisis instrumental 0,78-2,5 2,5-50 50-100 2,5-15 13.000-4000 4000-200 200-10 4000-670 3,8-1,2(1014) 1,2-0,06(1014) 6,0-0,3(1012) 1,2-0,2(1014) (Mulja, 1995)

Spektroskopi inframerah ditujukan untuk penentuan gugus-gugus fungsi molekul pada analisa kualitatif, disamping untuk analisis kuantitatif (Mulja, 1995). Adapun kelebihan dari FTIR mencakup persyaratan ukuran sampel yang kecil, perkembangan spektrum yang cepat, dan karena instrumen ini memiliki komputer yang terdedikasi kemampuan untuk menyimpan dan memanipulasi spektrum. Spektrum inframerah bahan polimer akan tergantung dari karakteristik spektrum dan struktur kimia satuan ulangannya. Akan tetapi, berbeda dengan senyawa bobot molekul rendah yang murni, struktur satuan ulangannya dalam rantai polimer tidak selamanya identik. Ditambah lagi perubahan susunan geometri (Wirjosentono, 1995).

2.11 Scanning Electron Microscopy (SEM)

Dalam penelitian morfologi permukaan SEM terbatas pemakaiannya, tetapi memberikan informasi yang bermanfaat mengenai topologi permukaan dengan resolusi sekitar 100 Å. Suatu berkas insiden elektron sangat halus di-scan menyilangi permukaan sampel dalam sinkronisasi dengan berkas tersebut dalam tabung sinar katoda. Elektron-elektron yang terhambur digunakan untuk memproduksi sinyal yang memodulasi berkas dalam sinar tabung katoda, yang memproduksi suatu citra dengan kedalaman medan yang besar dan penampakan yang hampir tiga dimensi. Aplikasi-aplikasi yang khas mencakup penelitian dispersi-dispersi pigmen dalam cat, pelepuhan atau peretakan koting, batas-batas fasa dalam polipaduan yang tak dapat campur, struktur sel busa-busa polimer, dan kerusakan pada bahan perekat (Steven, 2001).

Sebuah ruang vakum diperlukan untuk preparasi cuplikan. Cara kerja SEM adalah gelombang elektron yang dipancarkan electron gun terkondensasi di lensa kondensor dan terfokus sebagai titik yang jelas oleh lensa objektif. Scanning coil yang diberi energi menyediakan medan magnetik bagi sinar elektron. Berkas sinar elektron yang mengenai cuplikan menghasilkan elektron sekunder dan kemudian dikumpulkan oleh detektor sekunder atau detektor backscatter. Gambar yang dihasilkan terdiri dari ribuan titik berbagai intensitas di permukaan Cathode Ray Tube (CRT) sebagai topografi gambar (Kroschwitz, 1990).

2.12 Analisa Derajat Grafting

Derajat grafting pada karet telah diukur setelah proses ekstraksi dalam sikloheksana selama 8 jam. Dimana sampel dikeringkan pada suhu 80oC selama 30 menit dan ditimbang beratnya. Dihitung persentase grafting dengan menggunakan persamaan sebagai berikut : MA(%) = 𝑉𝑉1−𝑉𝑉0× 𝑁𝑁 𝐾𝐾𝐾𝐾𝐾𝐾 2 𝑊𝑊𝑠𝑠 ×1000 x Mr MA x 100% (2.1) Keterangan :

Vo = KOH yang terpakai pada blanko

V1 = KOH yang terpakai pada sampel

Ws = Berat sampel

2.13 Uji Sifat-Sifat Pengembangan

Swelling adalah untuk menentukan besar dan berat. Dimana berat karet vulkanisat bertambah jika direndam dalam cairan resistan dari vulkanisasi dari minyak disel, karosene dan toluena yang ditentukan dengan cara dimana sampel yang berbeda dipotong pada ketebalan 1 mm, sampel direndam pada masing-masing larutan diatas selama 24 jam.

Presentase swelling ditentukan dengan : Penambahan berat

=

𝑊𝑊2−𝑊𝑊1𝑊𝑊1

x 100 %

(2.2)

Keterangan :

W1 = berat sampel uji semula

W2 = berat sampel sesudah direndam

Karet yang tidak divulkanisat larut seluruhnya didalam benzoil, sedangkan karet yang telah melalui proses vulkanisasi sebelumnya dan hanya menunjukkan pengembangan. Pengembangan ini tergantung dari vulkanisasinya dan dari banyaknya bahan pengisi yang terkandung. Uji pengembangan (swelling) dalam air bertujuan untuk menentukan apakah besar dan berat karet vulkanisat bertambah jika direndam dalam suatu cairan (Soewarti-Soeseno, 1979 : 1978).

Jika pengembangan kesegala arah tidak merata atau sisinya sukar diukur karena bentuknya tidak teratur, maka rumus yang dipakai untuk pertambahan volume dapat dihitung dengan persamaan :

Pertambahan volume = (𝑊𝑊3−𝑊𝑊4)−(𝑊𝑊1−𝑊𝑊2)

(𝑊𝑊1−𝑊𝑊2)

x 100 %

(2.3)

Dengan :

W1 = Berat sampel uji di udara (sebelum diuji)

W2 = Berat sampel di dalam air

W3 = Berat sampel uji di udara setelah direndam