OVERVIEW

Pendahuluan

Rumusan Masalah Tujuan

Manfaat

Ruang Lingkup (Batasan dan Asumsi)

Tinjauan Pustaka Metodologi

Isi

Analisa

Kesimpulan dan Saran Rekomendasi Perbaikan

Proses Bisnis PT. PG Candi Baru Sidoarjo Struktur CIM PT. PG Candi Baru Sidoarjo Penilaian Kematangan Integrasi Manufaktur OEE

2

Latar Belakang

LATAR BELAKANG -1

GULA

Sumber : Sekretariat Dewan Gula Indonesia (2013)

0 1,000,000 2,000,000 3,000,000 4,000,000 5,000,000 6,000,000

200520062007

2008 2009 2010

2011 2012 2013

Produksi vs Konsumsi Gula di Indonesia

Produksi (ton) Konsumsi (ton)

REVITALISASI/

OTOMASI PABRIK

PT. PG Candi Baru lebih giat dalam melakukan perubahan

0 500 1000 1500 2000 2500 3000 3500 4000 4500

K ap as ita s ( TC D)

Tahun

Rencana Peningkatan Kapasitas PT. PG Candi Baru Sidoarjo

3

LATAR BELAKANG -2

PT. PG Candi Baru Sidoarjo

PERBAIKAN

Otomatisasi Mesin Pabrik

Meningkatkan sistem informasi

(upgrading)

4

Computer Integrated Manufacturing

(CIM)

LATAR BELAKANG -3

PT. PG Candi Baru Sidoarjo

Belum

• Evaluasi Berdasarkan Kematangan Integrasi Manufaktur

• Kelebihan :

- Perusahaan dapat mengetahui tingkat kematangan integrasi manufaktur

- Terdapat indikator-indikator kematangan yang dapat

membantu perusahaan dalam melakukan perbaikan

Sudah

• Evaluasi terhadap Hasil Pencapaian (output)

• Melakukan perbaikan terhadap hasil evaluasi tersebut

√

5

CIM PERUSAHAAN BELUM MATANG

RUMUSAN MASALAH 6

TUJUAN

Menentukan tingkat kematangan integrasi manufaktur atau CIM PT. PG Candi Baru Sidoarjo

Merumuskan poin-poin yang perlu diperbaiki oleh PT. PG Candi Baru Sidoarjo

Merumuskan rekomendasi perbaikan terhadap poin-poin yang perlu diperbaiki kepada PT. PG Candi Baru Sidoajo

7

Tujuan 2 2

1 1

33

MANFAAT

Sebagai evaluasi terhadap CIM PT. PG Candi Baru Sidoarjo

Sebagai rekomendasi perbaikan untuk CIM PT. PG Candi Baru Sidoarjo

8

Manfaat

RUANG LINGKUP

Data yang digunakan adalah data produksi PT.

PG Candi Baru Sidoarjo tahun 2013

Evaluasi kematangan integrasi manufaktur menggunakan sistem evaluasi kematangan integrasi manufaktur dari penelitian

Prasetyawan dkk. (2013)

Hasil dari penelitian ini hanya sampai pada tahap rekomendasi perbaikan

Tidak mempertimbangkan permasalahan bahan baku yang terjadi di industri gula Kebijakan serta sistem manufaktur objek amatan tidak mengalami perubahan saat dilakukannya penelitian ini

BATASAN ASUMSI

9

TINJAUAN PUSTAKA

Sistem Produksi

Sistem Manufaktur

Value Stream Mapping

(VSM) CIMOSA

KPI Manufaktur

Self Assesment Questionnaire

(SAQ)

Analytical Hierarchy

Process (AHP)

Evaluasi Sistem Manufaktur Terintegrasi

Komputer Industri Proses

CIM

Proses Bisnis

Penilaian Kematangan

Integrasi Sistem Manufaktur

Root Cause Analysis (RCA)

10

Pengumpulan dan Pengolahan Data

Rekomendasi Perbaikan

(Visualisasi RCA)

METODOLOGI -1

1. Identifikasi sistem bisnis dan sistem integrasi manufaktur 2. Pengisian SAQ (penilaian

kualitatif)

3. Validasi Penilaian (penilaian kuantitatif)

1. Perhitungan nilai masing-masing kriteria (KPI)

2. Perhitungan nilai sistem 3. Perhitungan OEE

4. Pembuatan Grafik Kematangan Integrasi Manufaktur

Analisa (Metode 5 why)

1. Pencapaian kematangan masing-masing kriteria 2. Pencapaian kematangan sistem

3. Pencapaian OEE perusahaan

Kesimpulan dan Saran

Identifikasi Permasalahan

1. Identifikasi permasalahan dan 2. Merumuskan tujuan

penelitian

3. Studi literatur mengenai teori- teori yang melandasi

penelitian

4. Survey ke perusahaan

11

METODOLOGI -2

No. Target Februari Maret April Mei Juni Juli

2 3 4 1 2 3 4 1 2 3 4 5 1 2 3 4 5 1 2 3 4 1 2 3 4 5 1 Identifikasi Permasalahan

2 Pengumpulan dan Pengolahan Data 3 Analisa

4 Penyusunan Rekomendasi Perbaikan 5 Kesimpulan dan Saran

12

PT. PG Candi Baru Sidoarjo

• Status : Anak perusahaan dari PT. Rajawali Nusantara Indonesia yang bergerak di bidang Agro Industri

• Lokasi : Jl Raya Candi No. 10 Sidoarjo

• Kota : Sidoarjo - Jawa Timur

• Kode Pos : 61271

• Negara : Indonesia

• Telepon : +62 31 892 1003 - 4

• Fax : +62 31 892 1002

• Tahun Berdiri : 1832

• Produk : Gula jenis SHS 1A (gula kristal putih I)

• Produk Samping : tetes dan ampas

Sumber : Website resmi PT. PG Candi Baru Sidoarjo

13

CIMOSA PT. PG Candi Baru Sidoarjo

Set Direction Visi :

Menjadi Pabrik Gula Terefisien di Jawa Timur dengan kinerja terus meningkat

Misi :

Pertumbuhan, Tekad berbuat yang terbaik, Lebih mensejahterakan karyawan, Bermanfaat bagi masyarakat

Set Strategy

Memaksimalkan kapasitas giling, efisiensi biaya, memastikan jumlah tebu giling

Direct Business

Administrasi dan Keuangan, SDM dan Umum, Tanaman, Instalasi, Fabrikasi

Human Resources Terdapat evaluasi kinerja SDM,

upgrading , training, sistem pegawai tetap dan kontrak

Information Technology Terdapat sistem informasi bagian keuangan, tanaman,

gudang, SDM

Financial/ Accounting Pembuatan laporan keuangan

sekali dalam satu bulan dan laporan akhir sekali dalam masa

produksi, Terbuka dengan pemegang saham

Maintenance

Dilakukan pada masa giling (Predictive Maintenance dan beberapa stoppage planning)

dan masa tidak giling (Pembongkaran mesin total)

Manage Process

Support Process

Develop Product Mengemas produk dalam packaging 1 kg (retail) dan 50 kg

(curah)

Get Order

Kerja sama dengan anak perusahaan PT. RNI lainnya,

yakni PT. Nusindo

Fulfill Order

Kerja sama dengan Petani Tebu, sistem produksi 24 jam

Support Product Kemasan gula terbuat dari plastik (1 kg) dan karung (50 kg), adanya after sales service

Core Process

14

STRUKTUR ORGANISASI PT. PG Candi Baru Sidoarjo

DIREKTUR

KABAG. AK &

KEU

KEUANGAN

GUDANG MATERIAL

KASIR

GUDANG HASIL

PAJAK/AP

AKUTANSI

AKUTANSI

ATR

TIMBANGAN

I.T.

KABAG. SDM &

UMUM

SDM

PENGGAJIAN

KEPEGAWAIAN

POLIKLINIK

SMK3.

UMUM

SEKRETARIAT

KEAMANAN/

SATPAM

KENDARAAN

PROPER/

LINGKUNGAN

PENGADAAN

BANGUNAN

KABAG.

TANAMAN

RAYON I

SKW I

SKW II

SKW III

SKW IV

SKW V

RAYON II

SKW VI

SKW VII

SKW VIII

SKW IX

SKW X

KABAG.

FABRIKASI

PEMURNIAN/P TENGAH

PENGUAPAN

MASAKAN

PUTERAN

LABORATORIUM

KABAG.

INSTALASI

GILINGAN

KETEL KCC

BESALI

LISTRIK

POWER HOUSE

INSTRUMENTASI

15

VSM PT. PG Candi baru Sidoarjo

Petani Tebu

Lahan Tebu Sendiri

Pemerahan Tebu (Ekstraksi)

Pemurnian Nira Penguapan

(Evaporasi)

Kristalisasi/

Masakan dan Putaran

Pengeringan dan Pembungkusan

Konsumen Perusahaan/CV

Sistem Informasi dan Pengontrolan secara

manual Kontrol Produksi

Lelang Gula Petani

24 jam 4 jam

6 jam 1,25 jam

24,5 jam 1,5 jam

37,25 jam 0,25 jam

0,5 jam 0,167 jam

Waktu Proses = 92,25 jam Waktu Sistem = 95,521 jam 0,5 jam

2406 ton

2.392,99 ton 2.096,03 ton 403,1 ton 175,45 ton

166,29 ton Pengiriman

Harian

Rencana Harian Rencana Harian

Rapat Manajemen Kontrol Produksi

Request

Gula PG PT. Nusindo

FIF O

Request

Surat Perintah Angkut berdasar Kesepakatan Lelang

16

STRUKTUR CIM 17

Enterprise Level

Plant Level

Machine Level

Device Level

Administration &

Accounting

Manual Semi Automation Automation

Material Processing

Machine

Assembly &

Packaging Machine

Inspection Machine

Material Handling

Data Collection

Data Processing

Data Transfer Financial Planning

1. Cane Leveller 2. Cane Cutter 3. Unigrator

4. Juice Heater I dan II 5. Flash Tank 6 Single Tray Clarifier 7. Rotary Vacuum Filter 8. Pan Penguapan 1-5 9. Mesin Puteran C 1 dan 2 10. Mesin Puteran D1 1-3 11. Mesin Puteran D2 1-2 12. Mesin Puteran SHS 2 dan 3

1. Gilingan I-IV 2. Pan Masakan A 3. Pan Masakan C 4. Pan Masakan D 5. Mesin Puteran A 1 6. Boiler

1.Mesin Puteran A 2 dan 3

2. Mesin Puteran SHS 1

3. Pengemasan

Piping

Cane Carrier I dan II Meja

Tebu 1 dan 2

Telepon HT Printer Kamera

CD/DVD

Checksheet Buku USB Komputer

Komputer

Intranet Production Planning

& Control Human Resources

Planning

Raw Material Resources Planning

Cell Controller : 1. Pengaturan Boiler 2. Pengaturan Turbin

Conveyor Pengemasan Travelling

Cane

Sensor :

Berat, cahaya, suhu, tekanan

DCS Cane Elevator Pompa

Internet

Facilities Planning

PENILAIAN KEMATANGAN INTEGRASI MANUFAKTUR

Actual Time vs Downtime

Utilized Time vs Unutilized

Time Rejection

Case by Quality Control

Rejection Case by Customer

Valued Man Hours

vs Unvalued Man Hours Actual Time

vs Teoritical

Time

Kriteria Penilaian

Biaya

Produktivitas

Delivery &

Transfer

Safety Moral

Kualitas

18

Self Assessment Questionnaire (SAQ)

Kriteria : Produktifitas

Subkriteria : Operation Time vs Down Time Validator Kualitatif :

No. INDIKATOR Yes No VALIDATION

1 Kapabilitas mesin produksi (prosentase operation time

>80%) √

2 Kemampuan teknologi untuk mengidentifikasi penyebab downtime

√ 3 Upaya dari pihak manajemen

untuk menimimumkan downtime

√ 4 Terdapat jadwal rutin

maintenance mesin produksi √ 5 Record dan dokumentasi

terjadi kerusakan pada mesin √ ...

15 Downtime mesin selama ini mempengaruhi finansial

perusahaan √

Tingkat Pencapaian Kualitatif

Validator Kuantitatif :

No Bulan Downtime Availability

Rate

1 Januari

2 Februari

3 Maret

4 April

5 Mei

Tingkat Pencapaian Kuantitatif Pencapaian Sub Kriteria

19

• Self Assessment

Questionnaire (SAQ) adalah salah satu model penilaian kinerja perusahaan/organisasi berupa kuisioner

• SAQ ditujukan untuk

mengetahui adanya gap yang terjadi antara aplikasi di

lapangan dengan standar prosedur yang ada

(Prasetyawan, Wibowo, &

Cholifah, 2013)

menghasilkan :

Pencapaian Kualitatif

Pencapaian

Kualitatif Total Indikator 1 nilai Jumlah

menghasilkan :

Pencapaian Kuantitatif

HASIL SAQ UNTUK SETIAP KRITERIA

No. Kriteria Subkriteria Pencapaian

Kualitatif

Pencapaian Kuantitatif

Pencapaian Kriteria 1 Produktifitas 1 Operation Time vs Down

Time 66,67% 98,97% 82,82%

2 Produktifitas 2 Actual Time vs Teoritical

Time 65,63% 82,97% 74,30%

3 Produktifitas 3 Utilized Time vs

Unutilized Time 40,00% N/A 40,00%

4 Produktifitas 4 Valued Man Hours vs

Unvalued Man Hours 62,50% N/A 62,50%

5 Kualitas 1 Rejection Case by Quality

Control 85,71% 99,9954% 92,85%

6 Kualitas 2 Rejection Case by

Customer 91,67% 100,00% 95,83%

7 Biaya - 94,74% N/A 94,74%

8 Delivery &

Transfer - 90,00% N/A 90,00%

9 Safety - 44,44% N/A 44,44%

10 Moral - 90,91% N/A 90,91%

20

2

f Kuantitati Pencapaian

Kualitatif Pencapaian

PERHITUNGAN NILAI KEMATANGAN SISTEM 21

No. Kriteria Subkriteria Pencapaian

Kriteria Bobot

Kontribusi Kematangan 1 Produktifitas 1 Operation Time vs Down

Time 82,82%

2 Produktifitas 2 Actual Time vs Teoritical

Time 74,30%

3 Produktifitas 3 Utilized Time vs Unutilized

Time 40,00%

4 Produktifitas 4 Valued Man Hours vs

Unvalued Man Hours 62,50%

5 Kualitas 1 Rejection Case by Quality

Control 92,85%

6 Kualitas 2 Rejection Case by Customer 95,83%

7 Biaya - 94,74%

8 Delivery &

Transfer - 90,00%

9 Safety - 44,44%

10 Moral - 90,91%

Total Pencapaian Kematangan Level Kematangan

AHP Pencapaian Kriteria × Bobot

No. Level Kematangan

Prosentase Kematangan

1 1 0 % - 16%

2 2 17 % - 32 %

3 3 33 % - 49 %

4 4 50 % - 66 %

5 5 67 % - 83 %

6 6 84 % - 100 %

Skala Kematangan

PEMBOBOTAN MENGGUNAKAN AHP -1

Analytical Hierarchy Process (AHP) adalah sebuah pendekatan sistematis untuk menstrukturkan pengalaman, intuisi, dan pengambilan keputusan berdasarkan heuristik, ke dalam sebuah metodologi yang terdefinisi dengan baik atas dasar prinsip-prinsip yang terdengar matematis (Bhushan & Rai, 2004). AHP ini membantu dalam menstrukturkan kompleksitas, pengukuran dan sintesis dari perankingan

1. P engisian kuisioner pembobotan

Subkriteria Subkriteria

Operation Time

vs Down Time 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Actual Time vs Teoritical

Time

Operation Time

vs Down Time 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Utilized Time vs Unutilized

Time

Operation Time

vs Down Time 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9

Valued Man Hours vs Unvalued Man

Hours Actual Time vs

Teoritical Time 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Utilized Time vs Unutilized

Time

Actual Time vs

Teoritical Time 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9

Valued Man Hours vs Unvalued Man

Hours Utilized Time

vs Unutilized Time

9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9

Valued Man Hours vs Unvalued Man

Hours Bobot

Pembobotan antar Kriteria Pembobotan antar Subkriteria Produktivitas Pembobotan antar Subkriteria Kualitas

22

PEMBOBOTAN MENGGUNAKAN AHP -2

2. P engolahan menggunakan software Expert Choice

Pembobotan antar Kriteria Pembobotan antar Subkriteria Produktivitas

Pembobotan antar Subkriteria Kualitas

23

PEMBOBOTAN MENGGUNAKAN AHP -3

No. Kriteria Bobot

Kriteria Subkriteria Bobot

Subkriteria Bobot 1 Produktivitas 0,291 Operation Time vs Down Time 0,562 0,163542

Actual Time vs Teoritical Time 0,065 0,018915 Utilized Time vs Unutilized Time 0,114 0,033174 Valued Man Hours vs Unvalued Man

Hours 0,259 0,075369

2 Kualitas 0,249 Rejection Case by Quality Control 0,875 0,217875

Rejection Case by Customer 0,125 0,031125

3 Biaya 0,195 - - 0,195

4 Delivery &

Transfer 0,039 - - 0,039

5 Safety 0,106 - - 0,106

6 Moral 0,120 - - 0,12

TOTAL 1 TOTAL 1

3. M erekap hasil pengolahan ke dalam tabel

24

PERHITUNGAN NILAI KEMATANGAN SISTEM

No. Kriteria Subkriteria

Pencapaian

Kriteria Bobot

Kontribusi Kematangan

(a) (b) (a) × (b)

1 Produktifitas 1 Operation Time vs

Down Time 82,82% 0,16354 13,54%

2 Produktifitas 2 Actual Time vs

Teoritical Time 74,30% 0,01892 1,41%

3 Produktifitas 3 Utilized Time vs

Unutilized Time 40,00% 0,03317 1,33%

4 Produktifitas 4

Valued Man Hours vs Unvalued Man

Hours

62,50% 0,07537 4,71%

5 Kualitas 1 Rejection Case by

Quality Control 92,85% 0,21788 20,23%

6 Kualitas 2 Rejection Case by

Customer 95,83% 0,03113 2,98%

7 Biaya - 94,74% 0,195 18,47%

8 Delivery &

Transfer - 90,00% 0,039 3,51%

9 Safety - 44,44% 0,106 4,71%

10 Moral - 90,91% 0,12 10,91%

Total Pencapaian Kematangan 81,80%

Level Kematangan Level 5

1. Efektif, pendekatan sistematis, dan

responsif terhadap keseluruhan hingga di luar item persyaratan pada KPI

2. Pendekatan tersebar dengan baik, tidak ada gap yang signifikan

3. Pendekatan sistematik untuk

mengevaluasi dan improvement serta pembelajaran organisasi, termasuk inovasi menjadi tools kunci manajemen, perbaikan terihat jelas sebagai hasil dari analisis dan sharing level organisasi 4. Terintegrasi sesuai dengan kebutuhan

organisasi sekarang dan masa depan teridentifikasi melalui respon terhadap Profil Organisasi dan item lainnya

5. Sistem informasi sudah berkembang, penggunaan komputer pada beberapa mesin semi automated dan fully

automated, plant level

25

PERHITUNGAN OEE

No. Periode Availability

Rate Performance Quality

Rate OEE

1 I (22 Mei - 15 Juni) 100,00% 50,38% 100% 50,38%

2 II (16 Juni - 30 Juni) 99,61% 62,83% 100% 62,58%

3 III (1 Juli - 15 Juli) 98,47% 69,85% 100% 68,78%

4 IV (16 Juli - 31 Juli) 99,44% 75,92% 100% 75,49%

5 V (1 Agustus - 31 Agustus) 99,41% 77,88% 100% 77,42%

6 VI (1 September - 15 September) 98,00% 86,57% 99,972% 84,82%

7 VII (16 September - 30 September) 97,89% 94,12% 100% 92,13%

8 VIII (1 Oktober - 14 Oktober) 99,75% 95,30% 100% 95,06%

9 IX (17 Oktober - 31 Oktober) 95,04% 100,00% 100% 95,04%

10 X (1 November - 15 November) 100% 99,40% 100% 99,40%

11 XI (16 November - 30 November) 100% 98,52% 99,972% 98,50%

12 XII (1 Desember - 24 Desember) 100% 84,82% 100% 84,82%

Rata-rata OEE 82,04%

0.00%

20.00%

40.00%

60.00%

80.00%

100.00%

I II III IV V VI VII VIII IX X XI XII

OE E

Periode

Pencapaian OEE Tahun 2013

Pencapaian OEE World Class Standar dari OEE

Overall Equipment Effectiveness (OEE) adalah rasio waktu produktif dan waktu produksi yang direncanakan (Vorne, 2012). OEE berguna untuk mengukur persentase waktu produksi terencana yang benar-benar produktif (Vorne, 2013).

26

RENDAHNYA PERFORMANCE PERUSAHAAN 27

Permasalahan : Why 1 Why 2 Why 3 Why 4 Why 5

Kualitas tebu

rendah Kadar gula

dalam tebu rendah/

rendemennya rendah

Banyaknya air yang diserap oleh tebu

Turunnya hujan

Performansi

mesin rendah Mesin masih dalam tahap penyesuaian untuk beroperasi Rendahnya

performance

perusahaan

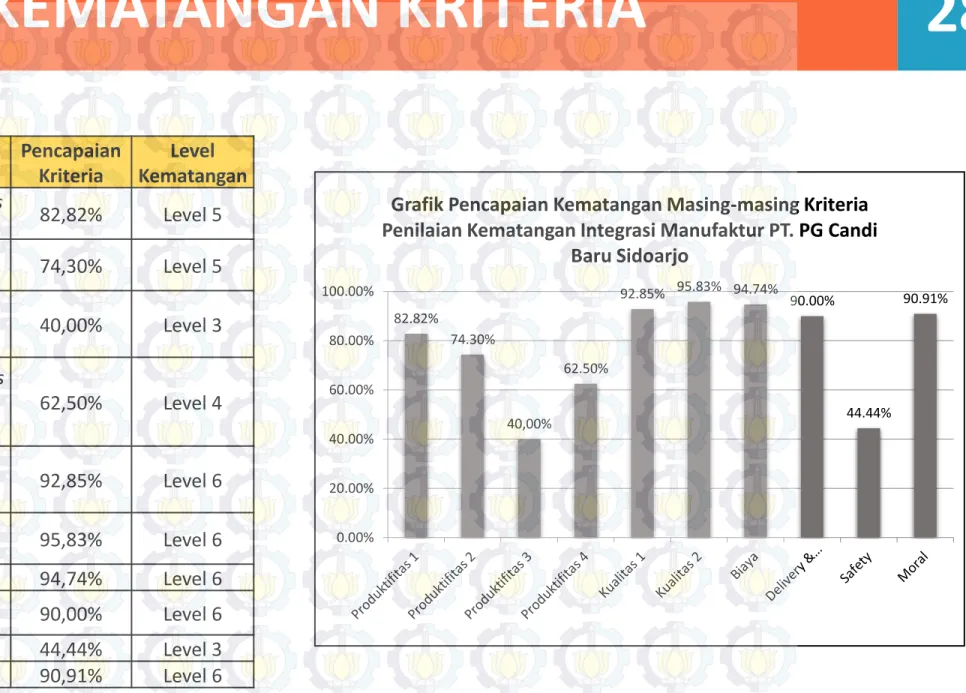

PENCAPAIAN KEMATANGAN KRITERIA

No. Kriteria Subkriteria Pencapaian Kriteria

Level Kematangan 1 Produktifitas 1 Operation Time vs

Down Time 82,82% Level 5

2 Produktifitas 2 Actual Time vs

Teoritical Time 74,30% Level 5 3 Produktifitas 3 Utilized Time vs

Unutilized Time 40,00% Level 3

4 Produktifitas 4

Valued Man Hours vs Unvalued Man

Hours

62,50% Level 4

5 Kualitas 1 Rejection Case by

Quality Control 92,85% Level 6 6 Kualitas 2 Rejection Case by

Customer 95,83% Level 6

7 Biaya - 94,74% Level 6

8 Delivery & Transfer - 90,00% Level 6

9 Safety - 44,44% Level 3

10 Moral - 90,91% Level 6

82.82%

74.30%

40,00%

62.50%

92.85% 95.83% 94.74% 90.00%

44.44%

90.91%

0.00%

20.00%

40.00%

60.00%

80.00%

100.00%

Grafik Pencapaian Kematangan Masing-masing Kriteria Penilaian Kematangan Integrasi Manufaktur PT. PG Candi

Baru Sidoarjo

28

BANYAKNYA PERBAIKAN 29

No. Kriteria Subkriteria Pencapaian

Kriteria

Level Kematangan

Banyak Perbaikan menuju Level 6

Banyaknya Perbaikan untuk Pencapaian Maksimum 1 Produktifitas 1 Operation Time vs

Down Time 82,82% Level 5 1 7

2 Produktifitas 2 Actual Time vs

Teoritical Time 74,30% Level 5 4 12

3 Produktifitas 3 Utilized Time vs

Unutilized Time 40,00% Level 3 7 9

4 Produktifitas 4 Valued Man Hours vs

Unvalued Man Hours 62,50% Level 4 7 6

5 Kualitas 1 Rejection Case by

Quality Control 92,85% Level 6 - 3

6 Kualitas 2 Rejection Case by

Customer 95,83% Level 6 - 1

7 Biaya - 94,74% Level 6 - 1

8 Delivery & Transfer - 90,00% Level 6 - 1

9 Safety - 44,44% Level 3 4 5

10 Moral - 90,91% Level 6 - 1

23 46

ANALISA PENCAPAIAN -1 30

RCA untuk Pencapaian Kematangan Integrasi Manufaktur PT. PG Candi

Baru Sidoarjo

Permasalahan : Why 1 Why 2 Why 3 Why 4 Why 5 Why 6 Why 7 Why 8 Why 9 Why 10 Why 11 Why 12 Why 13

Indikator 2 belum tercapai Kurangnya penerapan teknologi yang dapat mengidentifikasi downtime

Terkendalanya rencana untuk lebih banyak menerapkan teknologi untuk mengidentifikasi downtime

Keterbatasan dana

Belum adanya dokumentasi

terhadap kerusakan mesin Tidak sempat melakukan Terburu-buru dalam melakukan maintenance

Meminimalkan waktu downtime Meminimalisir kemoloran proses

produksi Meminimalisir penambahan biaya

operasional Mengurangi HPP Memperbesar laba atau

keuntungan perusahaan Record penyebab kerusakan

mesin masih manual Kemudahan dalam melakukan pencatatan (record ) Kurangnya kemampuan karyawan

dalam mengoperasikan komputer Operator mesin dinilai masih dapat menangani permasalahan yang terjadi

Kerusakan yang muncul pada beberapa mesin dinilai masih ringan Efisiensi tenaga kerja Meminimalisir penambahan biaya

operasional Mengurangi HPP Memperbesar laba atau

keuntungan perusahaan

Kurangnya pemasukan tebu Keterlambatan datangnya tebuPengangkutan tebu memakan waktu lama Alat transportasi tidak bisa masuk

lahan Tanah menjadi berlumpur Turunnya hujan

Adanya downtime terencana Adanya downtime tidak

terencana Beberapa mesin mengalami

kerusakan tiba-tiba Mesin mengalami keausan Terkena cairan tebu yang bersifat asam (PH di bawah 5) Pemadaman listrik oleh PLN

Indikator 15 belum tercapai Downtime mesin mempengaruhi finansial perusahaan

Downtime menambah biaya operasional

Downtime membuat molornya proses produksi

Downtime membuat waktu operasi terbuang

Terhentinya proses produksi Adanya downtime terencana Adanya downtime tidak

terencana Beberapa mesin mengalami

kerusakan tiba-tiba Mesin mengalami keausan Terkena cairan tebu yang bersifat asam (PH di bawah 5) Pemasukan tebu kurang Keterlambatan datangnya bahan

baku (tebu) Pengangkutan tebu memakan

waktu lama transportasi tidak bisa masuk lahan Tanah menjadi berlumpur Adanya downtime terencana

Adanya downtime tidak

terencana Beberapa mesin mengalami

kerusakan tiba-tiba Mesin mengalami keausan Terkena cairan tebu yang bersifat asam (PH di bawah 5) Pemadaman listrik oleh PLN

Pemasukan tebu kurang Keterlambatan datangnya bahan

baku (tebu) Pengangkutan tebu memakan

waktu lama transportasi tidak bisa masuk lahan Tanah menjadi berlumpur Turunnya hujan Adanya downtime terencana

Adanya downtime tidak

terencana Beberapa mesin mengalami

kerusakan tiba-tiba Mesin mengalami keausan Terkena cairan tebu yang bersifat asam (PH di bawah 5) Pemadaman listrik oleh PLN

Indikator 4 belum tercapai Belum adanya interface pemantauan proses produksi Belum ada perencanaan untuk

membuat interface Keterbatasan dana Indikator 6 belum tercapai Belum adanya perhitungan

performance mesin Fokus perusahaan hanya jumlah output yang dihasilkan

Adanya target produksi Kemudahan dalam menggunakan cara lain (nomer induk) Kurangnya kemampuan

stockholder (petani, supir truk, dan karyawan) dalam menggunakannya Belum ada perencanaan untuk penerapan barcode identifierKeterbatasan dana Jauh dari ladang tebu

Belum terealisasinya perencanaan untuk mengotomasi mesin Keterbatasan dana SDM masih belum memadai Indikator 10 belum tercapai Belum adanya teknik pengukuran

waktu teoritis Kurangnya SDM dalam

melakukan pengukuran Keterbatasan dana Indikator 11 belum tercapai Belum adanya evaluasi terhadap

waktu teori dan aktual dengan simulasi

Kemudahan dalam menggunakan cara seperti pengkajian SDM masih belum memadai

Pemasukan tebu kurang Keterlambatan datangnya bahan

baku (tebu) Pengangkutan tebu memakan

waktu lama transportasi tidak bisa masuk lahan Tanah menjadi berlumpur Turunnya hujan Adanya downtime terencana

Adanya downtime tidak

terencana Beberapa mesin mengalami

kerusakan tiba-tiba Mesin mengalami keausan Terkena cairan tebu yang bersifat asam (PH di bawah 5) Pemadaman listrik oleh PLN

Indikator 18 belum tercapai Aktivitas operator belum sesuai dengan waktu teori yang direncanakan

Masih ditemukan waktu idle Belum ada rincian waktu kerja untuk operator Belum ada pengukuran waktu

kerja Kurangnya SDM dalam

melakukan pengukuran waktu kerja

Keterbatasan dana Indikator 27 belum tercapai Penanaman waktu terhadap

pegawai untuk mencapai waktu teori masih kurang

Penanaman waktu hanya sampai

pada mandor Mandor bertanggung jawab

kepada keseluruhan sistem di stasiun Kualitas tebu rendah Kadar gula dalam tebu rendah/

rendemennya rendah Banyaknya air yang diserap oleh tebu

Turunnya hujan Performansi mesin rendah Mesin masih dalam tahap

penyesuaian untuk beroperasi Indikator 1 belum tercapai Belum menyeluruhnya

pemberhentian mesin secara rutin saat masa giling

Meminimalkan waktu downtime Meminimalisir kemoloran proses

produksi Meminimalisir penambahan biaya

operasional Mengurangi HPP Memperbesar laba atau

keuntungan perusahaan Indikator 2 belum tercapai Adanya pemberhentian mesin yang

tidak sesuai rencana Beberapa mesin mengalami

kerusakan tiba-tiba Mesin mengalami keausan Terkena cairan tebu yang bersifat asam (PH di bawah 5) Re-layout membutuhkan waktu

yang cukup lama Adanya perencanaan dalam re- layout

Ukuran mesin yang sangat besar Keterbatasan lahan untuk re-

layout Keterbatasan dana Indikator 8 belum tercapai Jadwal produksi masih belum

dapat memaksimalkan utilitas Jadwal produksi didasarkan pada

kapasitas mesin terendah Adanya variansi kapasitas mesin Adanya investasi mesin pada waktu yang berbeda-beda Perencanaan investasi tidak

terstruktur dengan baik Keterbatasan dana Keterbatasan dana

Lamanya perijinan dalam melakukan pengembangan produkAlur birokrasi yang panjang dari

BUMN Lamanya pengujian produk ke konsumen Tidak tersalurkannya informasi dari shift yang satu ke shift selanjutnya

Belum ada alur ataupun media dalam penyampaian informasi Keterbatasan dana Lamanya perijinan atas pengadaan Alur birokrasi yang panjang dari

BUMN Tidak semua memiliki kepentingan yang sangat tinggi dalam proses produksi SDM masih belum memadai Variansi produk rendah (produk yang dihasilkan hanya 1 jenis) SDM masih belum memadai Perencanaan investasi tidak terstruktur dengan baik Keterbatasan dana Indikator 14 belum tercapai Utilisasi mesin kurang dari 80%Jadwal produksi masih belum

dapat memaksimalkan utilitas Jadwal produksi didasarkan pada

kapasitas mesin terendah Adanya variansi kapasitas mesin Adanya investasi mesin pada waktu yang berbeda-beda Perencanaan investasi tidak

terstruktur dengan baik Keterbatasan dana Indikator 1 belum tercapai Masih ditemukan waktu idle pada

operator Belum ada rincian waktu kerja

untuk operator Belum ada pengukuran waktu

kerja Kurangnya SDM dalam

melakukan pengukuran waktu kerja

Keterbatasan dana Belum ada perencanaan untuk

investasi cell controller Keterbatasan dana SDM kurang memadai Indikator 7 belum tercapai Belum adanya penilaian efektivitas

operator memanfaatkan waktu kerjanya

Kurangnya SDM dalam melakukan penilaian Keterbatasan dana Indikator 8 belum tercapai Tidak semua operator memiliki

kemudahan dalam melakukan movement

Ada beberapa mesin di lantai produksi yang masih terlalu berdekatan

Belum ada perencanaan untuk melakukan re-layout Keterbatasan biaya dalam

melakukan re-layout Indikator 10 belum tercapai Aktivitas pendokumentasian belum

seluruhnya secara otomatis Kurangnya alat untuk mendokumentasikan secara otomatis

Belum ada perencanaan untuk

investasi Keterbatasan dana

Indikator 13 belum tercapai Belum adanya rincian kerja mengenai berapa lama bekeja Belum ada pengukuran waktu

kerja Kurangnya SDM dalam

melakukan pengukuran waktu kerja

Keterbatasan dana Indikator 4 belum tercapai Operator tidak memiliki

kemampuan dalam menemukan penyebab reject

Belum adanya pelatihan atau penjelasan mengenai penyebab reject Indikator 5 belum tercapai Belum adanya dokumentasi

terhadap reject Belum menjadi salah satu fokus

dalam penanganan reject Tidak sempat melakukan Terburu-buru dalam melakukan pengolahan produk kembali Kondisi produk reject akan

semakin memburuk bila dibiarkan semakin lama Pencapaian kuantitatif Subkriteria

Rejection Case by Quality Control Kriteria Kualitas adalah 99,9954%

Belum maksimalnya pencapaian Quality Rate rata-rata perusahaan

Terdapat dua periode yang belum maksimal pencapaian Quality Rate-nya

Ditemukan produk reject (kondisi produk adalah sedikit basah, bukan kering)

Belum sesuainya pengaturan mesin mengenai takaran bahan pelengkap

Adanya sedikit kerusakan pada mesin Adanya kecemasan bahwa

konsumen atau petani tebu tidak bisa mendapatkan informasi

Kurangnya kemampuan petani tebu dalam menggunakan media informasi tersebut Belum ada perencanaan untuk membuat media informasi Keterbatasan dana

Pemasukan tebu kurang Keterlambatan datangnya bahan baku (tebu)

Pengangkutan tebu memakan waktu lama

transportasi tidak bisa masuk lahan Tanah menjadi berlumpur Turunnya hujan Adanya downtime terencana

Adanya downtime tidak

terencana Beberapa mesin mengalami

kerusakan tiba-tiba Mesin mengalami keausan Terkena cairan tebu yang bersifat asam (PH di bawah 5) Pemadaman listrik oleh PLN

Konsumen tidak mengambil produk dalam batas waktu yang ditentukan

Harga produk rendah di pasaran Kemampuan warehouse terbatas Kurangnya ketersediaan APDKeterbatasan dana Kurangnya kesadaran karyawan akan K3

Training K3 masih belum seluruhnya diberikan kepada karyawan

Belum adanya perencanaan penjadwalan training K3 Belum adanya orang khusus

menangani K3 Keterbatasan dana

Tindakan perbaikan atas kecelakaan yang terjadi pada masa lampau belum dilakukan

Belum adanya orang khusus

menangani K3 Keterbatasan dana

Tanda K3 masih jarang ditemukan di perusahaan

Belum adanya analisa mengenai kondisi kerja

Belum adanya orang khusus menangani K3

Keterbatasan dana Belum adanya manajemen resiko

terhadap kecelakaan kerja Belum adanya orang khusus

menangani K3 Keterbatasan dana

Indikator 2 belum tercapai Kurangnya ketersediaan APDKeterbatasan dana Indikator 3 belum tercapai Kurang sesuainya kondisi kerja

dengan manajemen K3 yang diberlakukan

Belum adanya analisa mengenai kondisi kerja Belum adanya orang khusus

menangani K3 Keterbatasan dana

Indikator 4 belum tercapai Perbaikan masih belum dilakukan Belum adanya orang khusus

menangani K3 Keterbatasan dana

Indikator 6 belum tercapai Training K3 masih belum menyeluruh diberikan kepada karyawan

Belum adanya perencanaan penjadwalan training K3

Belum adanya orang khusus menangani K3

Keterbatasan dana Keterbatasan dana

Lamanya perijinan atas improvement yang dilakukanAlur birokrasi yang panjang dari

BUMN Belum adanya bagian yang secara khusus menangani pengembangan perusahaan

Keterbatasan dana Kurang maksimalnya

pencapaian kematangan integrasi manufaktur dari PT.

PG Candi Baru Sidoarjo

Indikator 9 belum tercapai Pencapaian Kriteria Moral adalah 90,91%

Pencapaian Kriteria Safety adalah 44,44%

Pencapaian Subkriteria Valued Man Hours vs Unvalued Man Hours Kriteria Produktivitas adalah 62,50%

Kemoloran proses produksi

Indikator 1 belum tercapai Indikator 7 belum tercapai Pencapaian Kriteria Delivery &

Transfer adalah 90%

Pencapaian kualitatif Operation Time vs Down Time Kriteria Produktivitas adalah 66,67%

Organisasi masih kurang dapat menerima improvement Kecelakaan masih terjadi di setiap masa giling

Adanya waktu operasi yang terbuang

Kemoloran proses produksi Proses produksi terhenti Fleksibilitas lini produksi rendah

Indikator 16 belum tercapai

Mesin ada yang masih belum otomatis Indikator 9 belum tercapai

Rencana waktu penyelesaian order produksi tidak sesuai dengan rencana Pencapaian Subkriteria

Operation Time vs Down Time Kriteria Produktivitas adalah 82,82%

Pencapaian kuantitatif Operation Time vs Down Time Kriteria Produktivitas adalah 98,97%

8 dari 12 periode memiliki availability rate yang tidak maksimum Availability Rate rata-rata adalah 98,97%

Adanya ketidak sesuaian antara

penjualan dengan forecast Proses produksi terhenti

Indikator 12 belum tercapai

Adanya downtime Penanganan downtime masih

belum seluruhnya ditangani oleh operator maintenance Indikator 11 belum tercapai Indikator 5 belum tercapai

Belum seimbangnya warehouse barang jadi dengan pengiriman/

pemesanan Indikator 7 belum tercapai Pencapaian Kriteria Biaya adalah

94,74% HPP mengalami peningkatan Meningkatnya biaya operasional

Pencapaian Subkriteria Utilized Time vs Unutilized Time Kriteria Produktivitas adalah 40,00%

Kurangnya penggunaan current technology dalam proses integrasi produksi Indikator 13 belum tercapai

Belum digunakannya software untuk production planning

Adanya downtime Pencapaian kualitatif Subkriteria

Rejection Case by Customer

Kriteria Kualitas adalah 91,67%Indikator 5 belum tercapai Belum adanya media informasi dengan pihak eksternal Kurangnya cell controller Indikator 6 belum tercapai

Pencapaian kualitatif Subkriteria Rejection Case by Quality Control Kriteria Kualitas adalah 85,71%

Pencapaian Subkriteria Rejection Case by Quality Control Kriteria Kualitas adalah 92,85%

Indikator 1 belum tercapai

Belum diimplementasi-kannya barcode identifier Indikator 8 belum tercapai Indikator 2 belum tercapai

Indikator 12 belum tercapai Terjadinya bias informasi pada saat berlangsungnya produksi Tidak semua memiliki alat

komunikasi HT Indikator 11 belum tercapai

Lamanya waktu untuk pengembangan produk Indikator 9 belum tercapai Indikator 4 belum tercapai

Proses produksi terhenti Adanya waktu operasi yang terbuang

Rendahnya performance perusahaan

Availabilitas mesin masih kurang maksimal

Pencapaian Subkriteria Actual Time vs Teoritical Time Kriteria Produktivitas adalah 74,30%

Pencapaian kuantitatif Actual Time vs Teoritical Time Kriteria Produktivitas adalah 82,97%

Performance Rate 8 dari 12 periode masih belum maksimum Pencapaian kualitatif Actual Time vs Teoritical Time Kriteria Produktivitas adalah 65,63%

Kemoloran proses produksi

Adanya downtime

Proses produksi terhenti

Adanya downtime Downtime

Adanya downtime Sistem tidak stabil

Kemoloran proses produksi Desain pabrik belum efektif untuk mempersingkat waktu aktual

ANALISA PENCAPAIAN -2

Terdapat 46 poin-poin yang perlu diperbaiki

46 poin tersebut merujuk pada 23 akar permasalahan

1. Mandor bertanggung jawab terhadap suatu stasiun 2. Belum adanya alur atau media penyampaian

informasi

3. Tidak semua karyawan memiliki kepentingan yang tinggi atau ikut andil selalu dalam

4. Alur birokrasi yang panjang dari BUMN 5. Lamanya pengujian produk ke konsumen 6. Besarnya ukuran mesin proses produksi 7. Keterbatasan lahan

8. Keterbatasan dana

9. Kurangnya kemampuan stakeholder terkait (karyawan, konsumen, atau supplier)

10. Ladang tebu yang semakin jauh dari perusahaan 11. Adanya upaya untuk meningkatkan laba

12. Kerusakan mesin yang masih ringan 13. Adanya target produksi

14. Mesin dalam tahap penyesuaian 15. Turunnya hujan

16. Pemadaman listrik oleh PLN

17. Terkena cairan tebu yang bersifat asam 18. Adanya downtime terencana

19. Kerusakan mesin

20. Semakin lama kondisi produk reject semakin bertambah memburuk

21. Belum ada penjelasan tentang penyebab reject 22. Kemampuan warehouse terbatas

23. Harga produk rendah di pasaran

31

Kurangnya Teknologi untuk mengidentifikasi downtime

Keterbatasan Dana

Belum adanya dokumentasi kerusakan mesin

Tidak sempat melakukan Terburu-buru melakukan maintenance

Minimalisir waktu downtime molornya waktu Minimalisir

produksi Minimalisir biaya operasional

Mengurangi HPP Record kerusakan

masih manual Kemudahan

dalam melakukan

Kurangnya kemampuan SDM

yang terkait

Kerusakan belum seluruhnya ditangani operator

maintenance Operator mesin masih dapat menangani

Kerusakan masih ringan Efisiensi tenaga

kerja

Meningkatkkan laba

Ketidak sesuaian penjualan dan forecast

Adanya waktu operasi yang terbuang

Proses produksi

terhenti Kurangnya

pemasukan tebu

Adanya downtime

Pemadaman listrik oleh PLN Keterlambatan

kedatangan tebu

Downtime terencana Downtime tidak terencana

Lamanya waktu pengangkutan

Beberapa mesin rusak tiba-tiba Alat transportasi tidak bisa masuk lahan

Tanahnya

berlumpur Turunnya hujan

Mesin aus tebu yang bersifat Terkena cairan asam Downtime mesin

mempengaruhi perusahaanfinansial Biaya operasional bertambah

Availabilitas mesin masih kurang maksimal Rendahnya performansi perusahaan

Performansi mesin rendah

Rendahnya kualitas tebu

Kadar gula dalam tebu (rendemen) rendah

Mesin dalam tahap penyesuaian

Banyaknya air yang diserap tebu

Kemoloran proses produksi

Sistem tidak stabil Interface untuk memonitor proses produksi itu belum ada

Belum ada perhitungan performansi

Fokus perusahaan adalah output

Ada target produksi Implementasi

barcode identifier masih belum dilakukan

Desain pabrik belum efektif mempersingkat waktu aktual

Jauh dari ladang tebu Mesin

mayoritas belum otomatis

Belum ada pengukuran waktu kerja

Kurangnya SDM dalam melakukan hal itu

Evaluasi waktu proses produksi tidak dilakukan dengan simulasi

Rencana waktu penyelesaian order tidak sama dengan rencana Aktivitas operator belum sesuai dengan waktu yang direncanakan

Masih ditemukan waktu idle Belum ada rincian waktu kerja Penanaman waktu masih kurang

Penanaman waktu hanya sampai pada mandor

Mandor bertanggung jawab pada stasiun terkait

Belum seluruh mesin yang diberhentikan rutin Fleksibilitas lini itu rendah

Re-layout membutuhkan waktu lama

Keterbatasan lahan Adanya

perencanaan re-layout

Ukuran mesin yang besar

Jadwal produksi belum memaksimalkan utilitas

Dasar jadwal produksi adalah kapasitas terkecil

Variansi kapasitas mesin

Waktu investasi yang berbeda- beda Utilitas mesin

kurang dari 80%

Kurangnya current technology dalam integrasi produksi Belum menggunakan software untuk rencana produksi Variansi produk

rendah Lamanya waktu pengembangan produk

Lamanya pengujian produk ke konsumen Lamanya

perijinan yang panjang dari Alur birokrasi BUMN Terjadinya bias

informasi saat produksi Tidak tersalurkannya informasi antar shift Tidak semua karyawan memiliki alat komunikasi HT

Belum ada alur/

media penyampaian informasi

Tidak semua memiliki kepentingan tinggi

Belum ada teknik pengukuran waktu teoritis

Kurangnya cell controller Tidak semua operator bebas bergerak

Beberapa mesin terlalu berdekatan

Pendokumentasian produksi belum seluruhnya otomatis

Kurangnya alat untuk dokumentasi otomatis

Pencapaian Rejection Case by Quality Control belum maksimal

Belum maksimalnya quality rate rata-rata

Quality rate 2 periode belum maksimal

Adanya produk cacat mesin belum Pengaturan

sesuai standar Kerusakan mesin

Belum adanya media informasi dengan pihak eksternal

Adanya kecemasan informasi tidak sampai

HPP mengalami kenaikan

Belum seimbangnya warehouse dengan pengiriman

Kemampuan warehouse terbatas

Konsumen tidak mengambil produk

Harga produk rendah di pasaran Belum seluruh

karyawan ikut training K3 Belum ada perencanaan penjadwalan Perbaikan dalam

K3 belum dilakukan

Kurang sesuainya kondisi kerja dengan manajemen K3

Analisa seluruh kondisi kerja belum secara mendalam Kurangnya ketersediaan APD

Kecelakan masih terjadi di setiap masa giling

Kesadaran karyawan akan K3 itu kurang Tanda K3 masih jarang ditemukan Belum adanya manajemen resiko K3

Operator tidak punya kemampuan penyebab rejectmenemukan

Belum ada penjelasan tentang penyebab reject Belum ada

dokumentasi reject

Lama-lama Kondisi produk reject semakin bertambah memburuk Belum menjadi fokus dalam

penanganan reject

Tidak Sempat melakukan

Terburu-buru melakukan pengolahan kembali Organisasi masih

kurang dapat menerima improvement bagian khusus pengembangan Belum ada

perusahaan

Realisasi rencana sulit dilakukan

Belum ada perencanaan Perencanaan tidak terstruktur dengan baik