MEMENUHI TARGET PRODUKSI PADA PROSES SPINNING UNIT III PT. DELTA DUNIA SANDANG TEKSTIL DEMAK

Untuk memenuhi sebagai persyaratan untuk mencapai derajat sarjana S-1 Program Studi Teknik Industri

DisusunOleh AGUS DWI SAPUTRO

E12.2012.00614

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS DIAN NUSWANTORO SEMARANG 2017

v

Dengan nama Allah Yang Maha Pengasih lagi Maha Penyayang. Puji dan syukur penulis panjatkan atas berkat rahmat Allah yang Maha kuasa sehingga dapat menyelesaikan Tugas Akhir di PT. Delta Dunia Sandang Tekstil sampai tersusunnya laporan ini. Penulisan laporan ini dilaksanakan untuk memenuhi mata kuliah Tugas Akhir bagi mahasiswa Fakultas Teknik khususnya program studi Teknik Industri Universitas Dian Nuswantoro Semarang.

Lancarnya proses penulisan Tugas Akhir ini tidak terlepas dari dukungan, bantuan, saran, serta bimbingan dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Tuhan Yang Maha Esa, atas karunia-Nya telah memberikan kelancaran pada Tugas Akhir yang dilaksanakan.

2. Bapak dan Ibu yang selalu memberikan do’a dan dukungan terhadap hal-hal positif yang dilakukan penulis.

3. Bapak Dr. Ir. Edi Noersasongko, M.kom selaku Rektor Universitas Dian Nuswantoro Semarang.

4. Ibu Dr. Dian Retno Sawitri, M.T. selaku Dekan Fakultas Teknik Universitas Dian Nuswantoro Semarang.

5. Bapak Dr. Herwin Suprijono, MT selaku Ketua Program Studi Teknik Industri Universitas Dian Nuswantoro Semarang.

vi

7. Ibu Dwi Nurul Izzhati, M.MT selaku Dosen Pembimbing 2 yang bersedia meluangkan waktu untuk memberikan bimbingan, arahan, motivasi dalam proses pelaksanaan penelitian dan penyusunan laporan ini.

8. Seluruh dosen dan staf karyawan Teknik Industri Universitas Dian Nuswantoro Semarang.

9. Bapak Arif Budi Christanto selaku pembimbing lapangan di PT. Delta Dunia Sandang Tekstil, Demak.

10. Teman-teman Teknik Industri seperjuangan yang selalu memberikan dukungan dalam penyusunan laporan serta memberikan banyak informasi.

Semoga laporan Tugas Akhir ini dapat bermanfaat bagi penulis dan pembacanya.

Wassalamualaikum Wr. Wb

Semarang, 24 Maret 2017

vii

HALAMAN PERSETUJUAN ... iii

PERNYATAAN ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xii

INTISARI ... xiv

ABSTRACT ... xv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 4

1.3 Tujuan Dan Manfaat Penelitian... 4

1.4 Batasan Masalah ... 5

1.5 Sistematika Penulisan ... 6

1.6 Penelitian Terdahulu ... 7

BAB II TINJAUAN PUSTAKA ... 15

viii

2.2.3Peta Kendali (Control Chart) ... 24

2.2.4Digram Pareto ... 32

2.2.5Diagram Sebab-Akibat ... 34

2.2.6PDCA (Plan Do Check Act) ... 36

2.3Gugus kendali Mutu (GKM) ... 38

2.3.1 Pengertian GKM ... 39

2.3.2 Konsep GKM ... 40

2.3.3 Tujuan Kegiatan GKM ... 41

2.3.4Cara Penerapan GKM ... 44

2.3.5Sarana Pengendalian Mutu... 47

BAB III METODE PENELITIAN ... 49

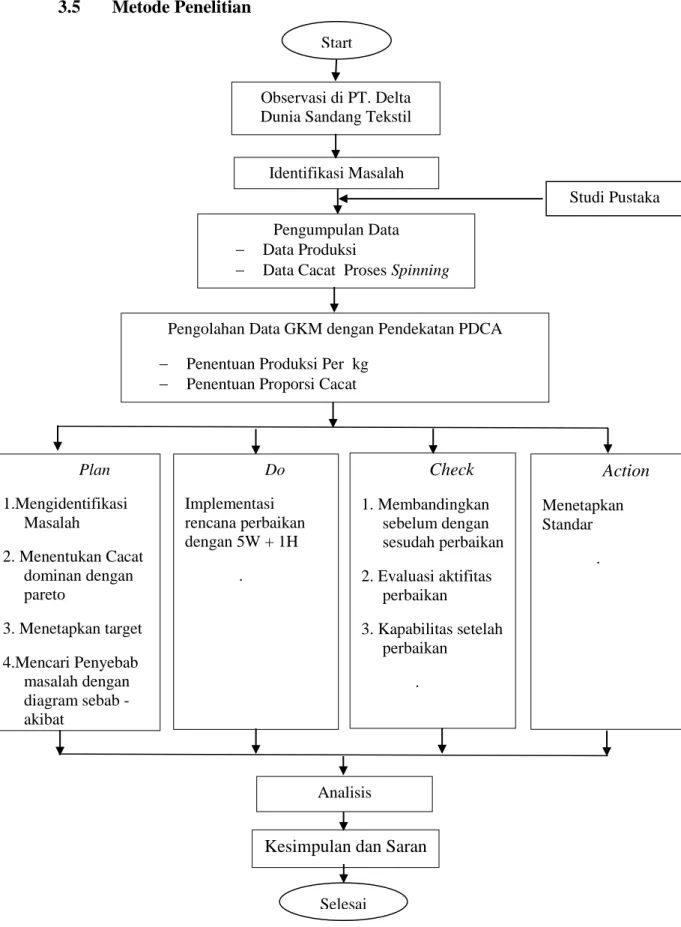

3.1Rancangan Penelitian ... 49 3.2Objek Penelitian ... 49 3.3Tempat Penelitian ... 49 3.4Waktu Penelitian ... 49 3.5Metode penelitian ... 50 3.6. Studi Pendahuluan ... 51

ix

3.9.1 Perhitungan Jumlah produksi Perhari ... 52

3.9.2Penentuan Proporsi Cacat ... 53

3.9.3Penentuan Perbaikan Cacat GKM dengan Pendekatan PDCA ... 53

3.9.4Penentuan Plan ( Rencana ) ... 53

3.9.5Penentuan Do ( Lakukan ) ... 58

3.9.6Penentuan Check (Pemeriksaan ) ... 58

3.9.7Penentuan Action (Tindakan ) ... 58

3.10 Analisis ... 58

3.11 Kesimpulan dan Saran ... 58

BAB IV HASIL DAN PEMBAHASAN ... 60

4.1 Deskripsi Objek Penelitian ... 60

4.1.1Profil Singkat PT.Delta Dunia Sandang Tekstil ... 60

4.1.2Visi dan Misi PT.Delta Dunia Sandang Tekstil ... 61

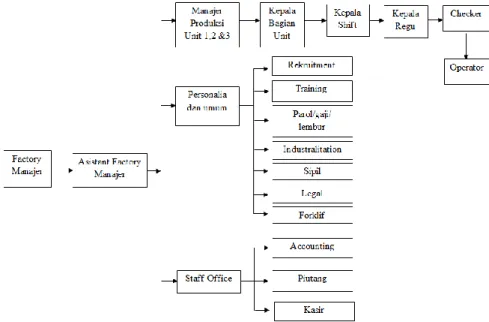

4.1.3Sistem Organisasi dan Kepegawaian ... 62

4.1.4Tenaga Kerja ... 64

4.1.5Produk PT. Delta Dunia Sandang Tekstil ... 65

x

4.4.Hasil Penelitian ... 72

4.4.1Penerapan Pengendalian Kualitas Produk ... 72

4.4.2Menetukan jumlah Produksi per Kg ... 73

4.4.3Menentukan Proporsi Cacat ... 74

4.4.4Penentuan Plan (Rencana ) ... 74

4.4.5Penyusunan Langkah Perbaikan ... 90

4.4.6Penentuan Do (Lakukan ) ... 93

4.4.7Penentuan Check (Pemeriksaan ) ... 95

4.4.8Penentuan Action (Tindakan ) ... 108

BAB V PENUTUP ... 111

5.1.Kesimpulan ... 111

5.2 Saran ... 112 DAFTAR PUSTAKA

xi

Gambar1.1Data Porsentase Cacat Spinning ... 3

Gambar2.1 Contoh Grafik Data Cacat ... 32

Gambar 2.2Contoh Diagram Pareto... 34

Gambar 2.3ContohDiagram Sebab-Akibat ... 35

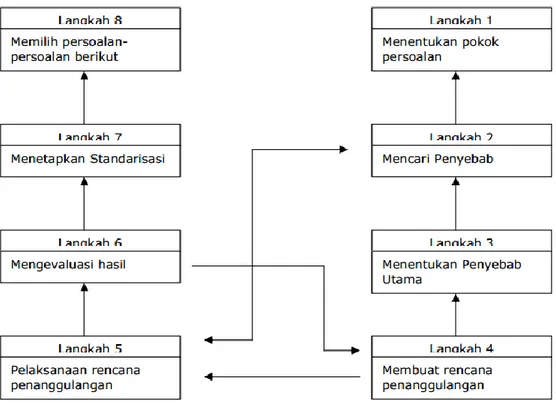

Gambar 2.4Urutan dan keterkaitan Antar Langkah ... 48

Gambar 3.1 Metodologi Penelitian ... 50

Gambar4.1 Gedung PT.Delta Dunia Sandang Tekstil ... 61

Gambar4.2 Stuktur Organisasi PT.Delta Dunia Sandang Tekstil ... 62

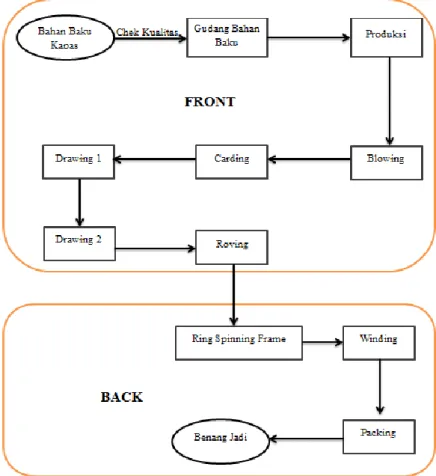

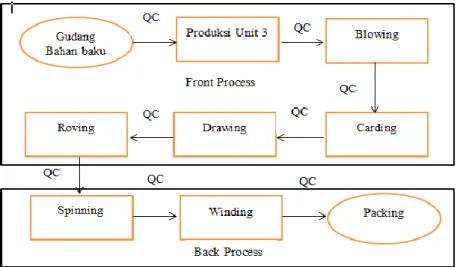

Gambar4.3Alur Proses Produksi ... 70

Gambar4.4Alur QC pada Proses Produksi unit III ... 71

Gambar4.5Cacat Lapping Back Bottom roll ... 75

Gambar4. 6Cacat Tanpa Bottom Apron Berproduksi ... 76

Gambar4.7Cacat Spindle Tape Meleset ... 76

Gambar4.8 Cacat Roving Double ... 77

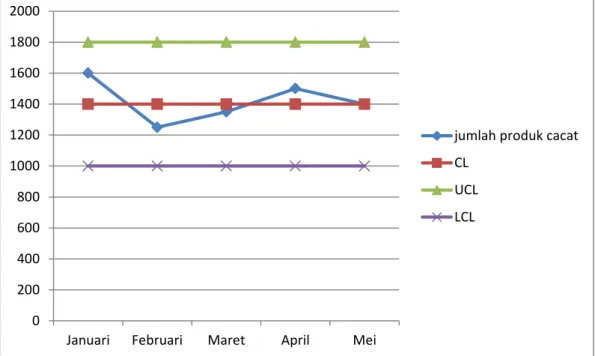

Gambar4.9 Batas Kendali Bulan Januari Sampai Juni 2016 ... 80

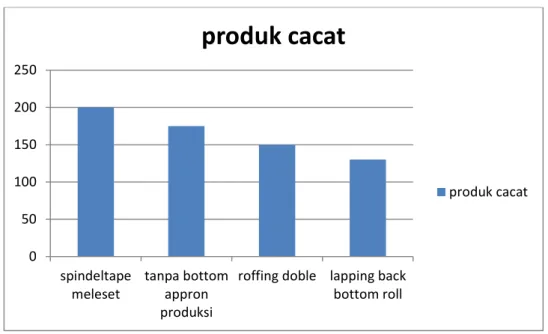

Gambar4.10. Diagram Pereto Cacat Spinning ... 82

xii

Gambar4.15 Batas Kendali Sebelum Perbaikan ... 99

Gambar4.16 Batas Kendali Sesudah Perbaikan ... 102

Gambar4.17 Diagram Pareto Sebelum Perbaikan ... 103

xiii

Tabel2.1Rumus Rata-rata (X ) danJarak (R) ... 31

Tabel2.2 Rumus rata-rata (X ) danStandarDeviasi (S) ... 31

Tabel4.1Rekapitulasi Jumlah Produksi Per Kg ... 73

Tabel4.2 Rekapitulasi Jumlah Produksi dan Cacat... 74

Tabel4.3 Porsentase Komulatif Cacat ... 77

Tabel4.4 Batas Kendali Bulan Januari Sampai Juni 2016 ... 79

Tabel4.5 Target Penurunan Cacat... 83

Tabel4.6 Rencana Perbaikan Kecacatan yang Disebabkan Faktor Manusia ... 90

Tabel4.7 Rencana Perbaikan Kecacatan yang Disebabkan Faktor Metode ... 91

Tabel4.8 Rencana Perbaikan Kecacatan yang Disebabkan Faktor Lingkungan ... 92

Tabel4.9 Rencana Perbaikan Kecacatan yang Disebabkan Faktor Mesin ... 92

Tabel4.10 5W + 1H Untuk Akar Penyebab Kecacatan Akibat Faktor Manusia ... 93

Tabel4.11 5W + 1H Untuk Akar Penyebab Kecacatan Akibat Faktor Metode .... 94

Tabel4.12 5W + 1H Untuk Akar Penyebab Kecacatan Akibat Faktor Lingkungan ... 94

Tabel4.13 5W + 1H Untuk Akar Penyebab Kecacatan Akibat Faktor Mesin ... 95

xiv

Tabel4.18 Batas kendali Sebelum Perbaikan ... 99

Tabel4.19 Batas kendali Sesudah Perbaikan ... 101

Tabel4.20 Usulan Standarisasi SOP pada Proses Spinning ... 106

Tabel4.21 Data Produksi dan Cacat Setelah Dilakukan Aktifitas Perbaikan ... 107

Tabel4.22 Data Produksi dan Cacat Setelah Dilakukan Aktifitas Perbaikan masing –masing Jenis Cacat ... 108

xv

Tengah yang bergerak dibidang tekstil dengan produk akhir berupa benang. Departement Unit III memproduksi cotton 100 % dan TCD ( polyster dan cotton ). Proses spinning sering mengalami kecacatan produk yaitu spindle tape meleset,

bottom apron berproduksi, lapping back bottom roll, roving double. Metode yang

digunakan GKM yang melibatkan karyawan dalam menjaga mutu produk didalam organisasi menggunakan pendekatan PDCA. Dimana Perencanaan (plan) melakukan pengamatan di unit III proses spinning, Perbaikan (do) yang dilakukan menggunakan tabel 5W+1H adalah melakukan evaluasi kinerja pekerja, training, standirsasi SOP dan evaluasi jadwal perawatan mesin spinning. Pemeriksaan (

check ) memeriksa kembali jumlah cacat yang terjadi sebelum perbaikan dengan

sesudah usulan perbaikan mengalami penurunan atau tidak, dan melakukan evaluasi standarisasi usulan SOP yang dilakukan perusaahaan. Standirisasi

(Action ) membuat standar yang di tetapkan untuk suatu sistem proses produksi spinning, lingkungan kerja serta dalam perawatan mesin. Perbaikan yang telah

dilakukan dapat menurunkan cacat, Jumlah cacat sebelum perbaikan pada bulan Januari sampai Juni dengan jumlah produksi sebesar 3740386 kg dengan rincian cacat spindle tape meleset sebesar 5350 kg, tanpa bottom apron berproduksi sebesar 3397 kg, lapping back bottom roll sebesar 3351 kg, roving double sebesar 2873kg, dan lain-lain sebesar 1325 kg sedangkan setelah perbaikan mengalami penurunan bulan Juli sampai Desember 2016 dari total produksi sebesar 3878824 kg mengalami kecacatan sebesar 4945 kg dengan rincian spindle tape meleset 1399 kg, tanpa bottom apron berproduksi sebesar 1155 kg, lapping back bottom

roll sebesar 1073 kg, roving double sebesar 938 kg,dan lain –lain 380 kg.

Mengalami penurunan sebesar 70 % setelah proses perbaikan selama 6 bulan.

xvi

which is engaged in the textile end product in the form of yarn. Department Unit III produces 100% cotton and TCD (polyester and cotton). Spinning process often has a disability product that misses the spindle tape, Bottom apron production, lapping the back bottom roll, rovings double. Metode used GKM involving employees in maintaining the quality of the product within the organization using PDCA approach. Where Planning (plan) making observations in the process of spinning unit III, Repair (do) 5W+1H does is to evaluate the performance of workers, training, and evaluation standirsasi SOP spinning. Checking engine maintenance schedule (check) check the number of defects that occur before repairs with after proposed improvement has decreased or not, and to evaluate the proposed standardization of the SOP that do department. Standartion (Action) create a standard set for a system of spinning production process, as well as the working environment in the care of the machine. Improvements that have been made can reduce defects, Number of defects before repairs in January to June with a total production of 3740386 kg with details defective spindle tape off by 5350 kg, without bottom apron production of 3397 kg, lapping back bottom roll of 3351 kg, rovings double of 2873kg, and others amounting to 1325 kg, while after the repair has decreased from July to December 2016 of the total production of 3,878,824 kg of disability by 4945 kg with details spindle tape missed 1399 kg, without bottom apron production of 1155 kg, lapping back bottom roll of 1073 kg, double rovings of 938 kg, 380 kg and others. Decreased by 70% after repair has 6 month.

1 1.1 Latar Belakang Masalah

PT. Delta Dunia Sandang Tekstil merupakan perusahaan yang bergerak dibidang garmen dengan produk akhir berupa benang. PT. Delta Dunia Sandang Tekstil merupakan salah satu perusahaan yang besar dan maju di provinsi Jawa Tengah dengan sarana peralatan yang mendukung serta berorientasi pada kemajuan terus menerus dibawah penanganan orang-orang yang berpengalaman dalam bidangnya. PT. Delta Dunia Sandang Tekstil juga membantu masyarakat Demak, terutama penduduk daerah Tambak Roto dengan menciptakan lapangan pekerjaan. Pada PT. Delta Dunia Sandang Tekstil Departement Unit III memproduksi cotton 100 % dan TCD ( polyster dan cotton ). Produk benang khususnya cotton 100 % yang dhasilkan juga tidak terlepas dari adanya penyimpangan yang tidak sesuai dengan standar dan kualitas yang ditetapkan. Oleh karena itu pengendalian kualitas sangat diperlukan agar produk dapat selalu terjamin dan kualitas tersebut dapat dipertanggung jawabkan dan sesuai permintaan konsumen yang pada akhirnya memberi kepuasan.

Suatu hal yang tidak bisa ditinggalkan dalam proses manufaktur yaitu kualitas dan produksi adalah kunci keberhasilan dalam sebuah sistem produksi. Keduanya merupakan kriteria kinerja suatu perusahaan yang sangat penting, baik perusahaan yang berorientasi keuntungan atau tidak, baik perusahaan kecil,

menengah atau besar dan perusahaan yang memproduksi barang atau jasa ataupun keduanya. Kemampuan suatu perusahaan menghasilkan produk atau jasa yang bermutu tinggi merupakan kunci bagi posisi persaingan dan prospek keberhasilan jangka panjang.

Secara umum pengendalian kualitas yang dilakukan oleh PT. Delta Dunia Sandang Tekstil Unit III adalah pengendalian secara menyeluruh mulai dari pengendalian bahan baku sampai produk jadi yang diterima oleh konsumen dengan didukung tenaga kerja yang memeriksa kualitas produk serta alat yang mendukung melakukan pengecekan serta menggunak metode sampel.

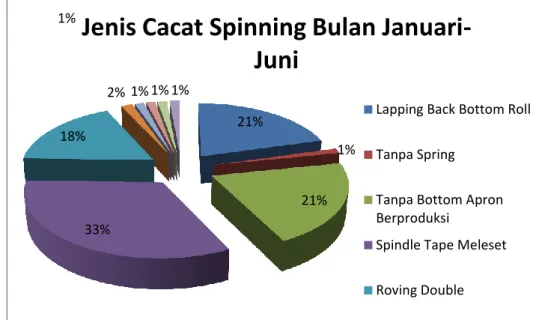

PT. Delta Dunia Sandang Tekstil sendiri menargetkan setiap bulannya produksi benang dapat mencapai 92% karena itu adalah target yang ditetapkan oleh perusahaan, namun pada kenyataannya pada Unit III jumlah produksi yang dicapai rata-rata berkisar 86% selama 6 bulan dengan kata lain belum mencapai target 92%. Dari produksi benang cotton 100 % yang dihasilkan pada Departement Unit III ditemukan kecacatan pada proses spinning terjadi kecacatan total 16296 cacat. Porsentase cacat pada mesin ring spinning adalah sebagai berikut: cacat terbesar karena spindle tape meleset 33 %, tanpa bottom apron berproduksi 21 %, lapping back bottom roll 21%, roving double 18 %, dan proses cacat lainya sebesar 7 % PT. Delta Dunia Sandang Tekstil berharap dapat menekan jumlah cacat yang porsentase lebih dari 15 % pada proses spinning sehingga menghemat biaya produksi, waktu, dan tenaga. Berikut adalah data aktual mengenai besarnya porsentase kecacatan yang terjadi di proses spinning Unit III PT. Delta Dunia Sandang Tekstil selama periode bulan Januari-Juni 2016.

Gambar 1.1 Data Porsentase Cacat Spinning Sumber : Olah Data, 2016

Dalam proses produksi yang berkualitas perusahaan bisa melakukan penghematan biaya produksi dengan cara menghilangkan biaya yang tidak perlu seperti biaya yang di akibatkan produk cacat. Walaupun begitu dalam proses produksi defect tidak dapat di hindari. Tetapi dalam pengurangan biaya akibat produk defect (cacat) bisa di lakukan dengan melakukan penerapan Gugus Kendali Mutu (GKM) adalah salah satu cara untuk meningkatkan kualitas produk.

Gugus Kendali Mutu dengan pendekatan PDCA (plan – do – check –

action). Dimana dalam PDCA, setiap proses dilakukan dengan perencanaan yang

matang, implementasi yang terukur dan jelas, dilakukan evaluasi dan analisis data yang akurat, serta tindakan perbaikan yang sesuai dengan monitoring pelaksanaannya agar benar-benar bisa menyelesaikan masalah yang terjadi pada proses spinning dan mengurangi cacat yang terjadi. Penerapan Gugus Kendali

21% 1% 21% 33% 18% 2% 1% 1% 1% 1%

Jenis Cacat Spinning Bulan

Januari-Juni

Lapping Back Bottom Roll

Tanpa Spring

Tanpa Bottom Apron Berproduksi

Spindle Tape Meleset

Mutu dengan pendekatan PDCA pada PT. Delta Dunia Sandang Tekstil diharapkan dapat mendorong karyawan untuk menggunakan kemampuan kreatif dalam menyelesaikan masalah pekerjaannya. Dengan adanya kesempatan untuk ikut dalam proses pengambilan keputusan tersebut, maka dapat mendorong karyawan untuk menaruh perhatian dan memiliki rasa bangga terhadap pekerjaannya. Oleh karena itu, pelaksanaan GKM yang optimal diharapkan mampu mewujudkan harapan perusahaan untuk mampu memecahkan masalah mutu dan melakukan tindakan perbaikan sehingga target mutu dapat dicapai.

1.2 Rumusan Masalah

Berdasarkan latar belakang yang diuraikan diatas, maka maka yang menjadi rumusan masalah dalam penelitian yang diambil dalam tugas akhir ini adalah :

1. Bagaimana strategi perbaikan cacat pada proses spinning dengan GKM menggunakan pendekatan PDCA untuk memenuhi target produksi?

2. Bagaimana rekomendasi standarisasi pada pengendalian kualitas proses

spinning departemen Unit III PT. Delta Dunia Sandang Tekstil?

1.3 Tujuan Penelitian Dan Manfaat Penelitian

Tujuan diberlakukanya Gugus Kendali Mutu pada PT. Delta Dunia Sandang Tekstil agar karyawan melatih berfikir secara sistematis, menanamkan mentalitas dasar utama speak by data, kemampuan menyusun prioritas, PDCA (plan, do, check, action), memberi kesempatan pada setiap karyawan untuk bekerja sama, menumbuhkan partisipasi dari setiap karyawan, serta meningkatkan

kualitas produk. Di dalam GKM, karyawan dituntut untuk melakukan peningkatan dan perbaikan kerja dengan berpedoman pada delapan langkah pemecahan masalah. Kedelapan langkah kerja tersebut adalah mengidentifikasi masalah dan penetapan target, mencari akar masalah, pengujian hipotesa, rencana perbaikan, pelaksanaan dan pengendalian perbaikan, evaluasi pelaporan tindakan perbaikan, standarisasi dan penyusunan rencana selanjutnya.

1. Mengidentifikasi strategi perbaikan cacat proses spinning

menggunakan GKM dengan pendekatan PDCA untuk memenuhi target produksi.

2. Memberikan usulan standarisasi pada pengendalian kualitas proses

spinning departemen Unit III PT. Delta Dunia Sandang Tekstil.

1.4 Batasan Masalah

Pembatasan Masalah yang ditetapkan dalam penelitian ini adalah:

1. Pengambilan data hanya dilakukan pada Unit III proses Spinning. 2. Penelitian dilakukan pada hasil produksi cotton 100 % karena

merupakan produksi dominan.

3. Pengambilan data historis dilakukan pada bulan Januari 2016 – Juni 2016.

1.5 Sistematika Penulisan

Dalam penyusunan Tugas Akhir, sistematika penulisan adalah sebagai berikut:

Bab I Pendahuluan

Bab ini berisikan latar belakang permasalahan, rumusan permasalahan, tujuan penelitian, manfaat penelitian, pembatasan masalah, serta sistematika penulisan.

Bab II Tinjauan Pustaka

Bab ini berisikan studi pustaka mengenai pokok bahasan atau topik yang diambil dalam penyelesaian permasalahan pada Tugas Akhir tentang Gugus Kendali Mutu (GKM) dengan pendekata PDCA

Bab III Metodologi Penelitian

Bab ini berisikan tentang urutan langkah dan metode-metode yang digunakan dalam menyelesaikan, masalah.

Bab VI Analisis dan Pembahasan

Bab ini berisikan tentang analisis terhadap pengolahan data yang telah dilakukan.

Bab V Kesimpulan dan Saran

Bab ini berisikan kesimpulan tentang pembahasan yang telah diuraikan dan saran yang ditujukan kepada perusahaan.

1.6 Penelitian Terdahulu

No Judul Penelitian Penulis Tahun Hasil

1 Pengaruh penerapan

gugus kendali mutu

dan budaya kerja

terhadap produktifitas karyawan

Disa rusdiana 2011 Secara keseluruhan persepsi karyawan

Departemen Produksi, Rumah Potong Ayam PT Sierad Produce, Tbk terhadap penerapan GKM dinilai baik dengan urutan berdasarkan nilai rata-rata yaitu kesadaran kualitas, pengembangan diri, kegiatan kelompok, kesadaran masalah dan kesadaran perbaikan, partisipasi karyawan, prinsip berkesinambungan, kegiatan sukarela, dan pendalaman pemahaman. Persepsi terhadap budaya

kerja dinilai baik dengan urutan

berdasarkan nilai rata-rata yaitu disiplin kerja, loyalitas, dan tanggung jawab . Produktivitas kerja karyawan dinilai baik pula dengan urutan berdasarkan nilai rata-rata yaitu efisiensi kerja, efektivitas

kerja, kualitas kerja, dan kuantitas kerja. Terdapat korelasi yang kuat antara penerapan GKM dengan budaya kerja, Hal ini terkait dengan GKM merupakan

kegiatan perusahaan yang ingin

dibudayakan sehingga dapat menjadi budaya perusahaan. Budaya perusahaan pastinya mengandung unsur budaya kerja. Penerapan GKM dan budaya kerja berpengaruh terhadap produktivitas kerja karyawan baik secara bersama-sama maupun secara parsial. Penerapan GKM memiliki pengaruh yang lebih besar

daripada budaya kerja terhadap

produktivitas kerja karyawan hal ini

dikarenakan GKM sudah efektif

diterapkan pada perusahaan sedangkan budaya kerja belum diterapkan secara efektif karena belum ada ketetapan secara tertulis.

2 Analisis efektifitas

dan hasil penerapan gugus kendali mutu

Munawar Holil

2011 1. Penerapan Gugus Kendali Mutu

(GKM) di PT. TMS dimulai sejak tahun 2007.GKM di PT. TMS dikenal dengan

(GKM) di PT. Triteguh Manunggal Sejati

Small Group Activities (SGA). Selain GKM, terdapat juga Suggestion System (SS) dan Cross Function Team(CFT).

Ketiganya sama-sama bertujuan

meningkatkan perbaikan dalam

perusahaan.Proses pembentukan Gugus Kendali Mutu (GKM) di PT. TMS terdiri dari empat tahap yaitu sosialisasi, pembuatan struktur, pelaksanaan dan pembudayaan.

2. Indikator-indikator penentu

keberhasilan GKM dalam penelitian terdiri dari delapan faktor yaitu : komitmen manajemen puncak, tujuan

GKM, pendidikan dan pelatihan,

komunikasi, partisipasi, seven tools, kepemimpinan dan fasilitas.Berdasarkan analisis faktor dapat diketahui bahwa

indikator yang paling berpengaruh

terhadap keberhasilan GKM adalah

komitmen manajemen puncak,

kepemimpinan dan fasilitas.

antara sebelum dan sesudah mengikuti

GKM dan hasil aktual gugus

memperlihatkan bahwa kegiatan GKM di PT. TMS dinyatakan efektif sesuai

dengan strategic improvement (SI)

perusahaan.

4. Rekomendasi bagi perusahaan untuk mendorong efektivitas proses dan hasil GKM diantaranya adalah komitmen manajemen puncak perlu ditingkatkan,

kepemimpinan efektif yang bisa

mengoptimalkan GKM, serta kontinuitas dan partisipasi aktif dari karyawan dalam mengikuti GKM.

3 Pendekatan gugus

kendali mutu dalam pengendalian kualitas produk pada IKM Cindera Mata

Roeri aromsari

2011 Dari penelitian dapat disimpulkan bahwa

pelaksanaan Gugus Kendali Mutu melalui proses perbaikan pekerjaan dari sampel sebanyak 9000 buah diperoleh

produk cacat sebelum dilaksanakan

Gugus Kendali Mutu sebesar 1890 buah

sedang setelah dilaksanakan Gugus

Kendali Mutu terjadi penurunan sebesar 850 buah atau 55%.

4 Analisa pengendalian

kualitas dengan

pendekatan P.D.C.A berdasarkan standar

minimal pelayanan

rumah sakit pada

RSUD Dr. Adhyatma Semarang Ariani puspita dewi, Hari susanta N, dan Sari listyorini

2013 Setelah melakukan analisis terhadap

pengendalian kualitas berdasarkan standar minimal pelayanan rumah sakit dengan

pendekatan PDCA pada Instalasi

radiologi RSUD Dr. Adhytama, maka penulis menarik kesimpulan sebagai berikut :

1. Pengendalian kualitas waktu tunggu pelayanan thorax foto sudah berjalan dengan baik dan memenuhi standar dari Kemenkes, dimana waktu tunggu yang dibutuhkan sudah ≤ 3 jam.

2. Pengendalian kualitas ekspertisi hasil rontgen sudah berjalan dengan baik yaitu telah dilakukan oleh dokter spesialis radiologi, hanya saja masih dibutuhkan perbaikan mengenai masih adanya hasil ronsen yang tidak diekspertisi karena pinjam basah oleh pasien maupun IGD. 3. Pengendalian kualitas kerusakan hasil ronsen masih belum berjalan dengan

maksimal, dimana kerusakan masih

Sehingga masih menimbulkan waste yang

merugikan, dimana menambah cost

rumah sakit untuk setiap film dan cairan pemroses yang terbuang.

4. Pengendalian kualitas kepuasan pasien sudah berjalan cukup baik, dimana kepuasan pasien sudah mencapai ≥ 80% sesuai dengan standar dari Kemenkes

5 Analisis kualitas ikan

tuna segar dengan metode PDCA di PT. Madidihang freshindo Jakarta Meri Prasetyawati, Nur Fajar, Adi saputro

2014 1. Penyebab penurunan kualitas ikan tuna

loin adalah pemeriksaan mutu yang tidak

ketat pada saat pembelian ikan,

penanganan yang kasar terhadap ikan pada waktu ikan masih dikapal dan waktu di unit pengolahan ikan, bak penampung yang tersedia kurang, sehingga tidak dapat menampung ikan disaat proses produksi meningkat. Proses produksi yang berubah-ubah atau tidak ada standar tetap untuk alur proses produksi tuna loin segar. Mesin pendingin ruangan yang tidak berfungsi dengan baik sehingga meningkatkan suhu ruang produksi. Tidak adanya media pendingin dry ice waktu

proses pengemasan.

2. Perbaikan-perbaikan yang telah dilakukan dalam rangka peningkatan kualitas mutu ikan tuna loin segardapat

menurunkan jumlah komplain dari

customer, ekspor tuna loin segar bulan Desember 2,250.56 kg, untuk jumlah komplain total bulan Desember 2014 sebesar 71 kg, dengan rincian komplain

warna setelah dilakukan perbaikan

sebesar 58 kg dan komplain tekstur ikan tuna loin segar setelah perbaikan adalah 13 kg. Jumlah komplain ikan tuna loin segar untuk bulan Januari 2015 dengan total ekspor 3.100,00 kg adalah sebesar 97 kg dengan rincian komplain dari segi warna sebesar 86 kg dan tekstur 11 kg. 3. Metode penanganan ikan harus mengikuti prosedur yang telah ditetapkan oleh perusahaan, sifat ikan yang cepat mengalami penurunan kualitas hendaknya dalam proses produksi mengikuti SOP yang telah dibuat dan harus diikuti oleh

15 BAB II

TINJAUAN PUSTAKA

2.1 Kualitas

Definisi konvesional dari kualitas biasanya menggambarkan karakteristik langsung dari produk seperti: perfomansi (performance), keandalan (reliability), mudah dalam penggunaan (easy of use), dan lain sebagainya. Definisi strategik menyatakan bahwa kualitas merupakan segala sesuatu yang mampu memenuhi keinginan atau kebutuhan pelanggan (meeting the of customers).

Pengertian tradisional tentang konsep kualitas hanya berfokus pada aktivitas inspeksi untuk mencegah lolosnya produk-produk cacat ketangan pelanggan. Pada masa sekarang, pengertian dari konsep kualitas adalah lebih luas daripada sekedar aktifitas inspeksi. Pengertian modern dari konsep kualitas adalah membangun sistem kualitas modern(Gasperz,2005).

Pada dasarnya sistem kualitas modern dapat diberikan oleh lima karekteristik sebagai berikut(Gasperz,2005):

a. Sistem kualitas modern berorientasi pada pelanggan.

b. Sistem kualitas modern dicirikan oleh adanya partisipasi aktif yang dipimpin oleh manajemen puncak dalam proses peningkatan secara terus-menerus.

c. Sistem kualitas modern dicirikan oleh adanya pemahaman dari setiap orang terhadap tanggung jawab spesifik terhadap kualitas.

d. Sistem kualitas modern dicirikan oleh adanya aktifitas yang berorientasi kepada tindakan pencegahan kerusakan, bukan berfokus pada upaya untuk mendeteksi kerusakan saja.

e. Sistem kualitas modern dicirikan oleh adanya suatu filosofi yang menganggap bahwa kualitas merupakan “jalan hidup”(way of lie).

Konsep kualitas sering dianggap sebagai ukuran relatif kebaikan suatu produk atau jasa yang terdiri dari kualitas desain dan kualitas kesesuaian. Kualitas desain merupakan fungsi spesifikasi produk, sedangkan kualitas kesesuaian adalah suatu ukuran seberapa jauh suatu produk memenuhi persyaratan atau spesifikasi kualitas yang telah ditetapkan.

Dalam mendifinisikan kualitas produk, ada liama pakar utama dalam manajemen mutu terpadu (total quality management) yang saling berbeda pendapat, tetapi maksudnya sama. Dibawah ini dikemukakan pengertian kualitas dari lima pakar TQM.

Menurut Juran, kualitas produk adalah kecocokan penggunaan produk (fitness for use) untuk memenuhi kebutuhan dan kepuasan pelanggan.Kecocokan penggunaan itu didasarkan pada lima ciri utama berikut:

a. Teknologi, yaitu kekuatan atau daya tahan. b. Psikologis, yaitu kekuatan citra rasa atau status c. Waktu, yaitu kehandalan

d. Kontraktual, yaitu adanya jaminan

Kecocokan penggunaan suatu produk adalah apabila produk mempunyai daya tahan penggunaan yang lama, meningkatkan citra atau status konsumen yang memakainya, tidak mudah rusak adanya jaminan kualitas (quality assurance), dan sesuai etika bila digunakan.

Kecocokan penggunaan produk seperti dikemukakan di atas memilik dua aspek utama, yaitu ciri-ciri produknya memenuhi tuntutan pelanggan dan tidak memiliki kelemahan.

a. Ciri-ciri produk yang memenuhi permintaan pelanggan.

Ciri-ciri produk berkualitas tinggi adalah apabila memiliki ciri-ciri yang khusus atau istimewa berbeda dari produk pesaing dan dapat memenuhi harapan atau tuntutan sehingga dapat memuaskan pelanggan.

b. Bebas dari kelemahan

Suatu produk dikatakan berkualitas tinggi apabila di dalam produk tidak terdapat kelemahan, tidak ada cacat sedikitpun.

Menurut Crosby (dalam Tjiptono, 2001), kualitas adalah conformance to

requipment, yaitu sesuai dengan yang diisyaratkan atau distandarkan. Suatu

produk memiliki kualitas apabila sesuai dengan standar kualitas yang ditentukan. Standar kualitas meliputi bahan baku, proses produksi, produk jadi.Menurut Deming (dalam Tjiptono, 2001), kualitas adalah kesesuaian dengan kebutuhan pasar. Apabila Juran mendifinisikan kualitas sebagai fitness for use dan Crosby

sebagai confermance to requipment, maka Deming mendifinisikan kualitas sebagai kesesuaian dengan kebutuhan pasar atau konsumen.

Menurut Feigenbaum (dalam Tjiptono,2001), kualitas adalah kepuasan pelanggan sepenuhnya (full customer satisfaction). Suatu produk dikatakan berkualitas apabila dapat memberi kepuasan sepenuhnya kepada konsumen, yaitu sesuai dengan apa yang diharapkan konsumen atas suatu produk.Menurut Garvin (dalam Tjiptono, 2001), kualitas adalah suatu kondisi dinamis yang berhubungan dengan produk, manusia, tenaga kerja, serta lingkungan yang memenuhi atau melebihi harapan pelanggan atau konsumen.

Meskipun tidak ada definisi mengenai kualitas yang diterima secara

universal, dari definisi-definisi yang ada terdapat beberapa kesamaan, yaitu dalam

elemen sebagai berikut (Tjiptono,2001):

a. Kualitas meliputi usaha memenuhi atau melebihi harapan pelanggan b. Kualitas mencakup produk, jasa, manusia, proses, dan lingkungan

c. Kualitas merupakan kondisi yang selalu berubah (misalnya : apa yang dianggap merupakan kualitas saat ini mungkin dianggap kurang berkualitas pada masa mendatang ).

Berdasarkan elemen-elemen tersebut Goetsh dan Davis (dalam Tiptono,2001) membuat definisi mengenai kulaitas yang lebih luas, yaitu kualitas merupakan suatu kondisi dinamis yang berhubungan dengan produk, jasa, manusia, proses, dan lingkungan yang memenuhi atau melebihi harapan.

2.2. Produktivitas Kerja

Produktivitas diartikan sebagai perbandingan antara keluaran (output) berupa barang ataupun jasa dengan masukan (input) yang sebenarnya. Jika produktivitas naik ini hanya dimungkinkan oleh adanya peningkatan efisiensi (waktu-bahan-tenaga) dalam memproduksibarang-barang atau jasa-jasa dan sistem kerja, teknik produksi dan adanya peningkatan keterampilan dari tenaga kerjanya. (Hasibuan, 2008 ; Sinungan, 2008).Menurut Hasibuan (2007), peningkatan produktivitas hanya dapat ditingkatkan dengan cara partisipasi positif, kedisiplinan, dan efektivitas kerja karyawan.

Nasution (2004) berpendapat bahwa produktivitas tenaga kerja merupakan indikator yang paling peka bagi proses ekonomisasi dan merupakan tolak ukur utama bagi kemajuan ekonomis yang dicapai. Peningkatan produktivitas secara keseluruhan akan menunjukkan potensi pengadaan barang dan jasa dalam jumlah yang lebih besar untuk setiap pekerja sehingga lebih besar unsur-unsur kebutuhan hidup rakyat yang dapat dipenuhi sendiri. Peningkatan produktivitas berarti peningkatan pendapatan pekerja.

Produktivitas kerja adalah perbandingan antara hasil yang dicapai (keluaran) dengan keseluruhan sumber daya (masukan) yang dipergunakan per satuan waktu (Simanjuntak, 1985). Produktivitas adalah suatu pendekatan interdisipliner untuk menentukan tujuan yang efektif, pembuatan rencana, aplikasi penggunaan cara-cara yang produktivitas untuk menggunakan sumber-sumber secara efisien dan tetap menjaga adanya kualitas yang tinggi. Selain itu

pengukuran umum produktivitas tenaga kerja memerlukan kuantitas hasil dan kuantitas penggunaan masukan kerja (Sinungan, 2008). Produktivitas merupakan suatu aspek yang penting bagi perusahaan karena apabila tenaga kerja dalam perusahaan mempunyai kerja yang tinggi, maka perusahaan akan memperoleh keuntungan dan hidup perusahaan akan terjamin.

2.2.1 Pengendalian Kualitas

Untuk dapat mempertahankan kualitas yang baik dan konsisten, diperlukan suatu aktifitas yang disebut pengendalian kualitas. Pengendalian kulaitas didefinisikan sebagai suatu sistem yang digunakan menjaga level yang diinginkan dari kualitas produk dan jasa. Pengendalian kualitas juga memiliki pengertian teknik-teknik dan aktifitas-aktifitas dalam upaya mencapai, memperthankan, dan memperbaiki kualitas suatu produk dan jasa .

Sedang menurut Dr. W.E. Deming adalah setiap upaya perbaikan kualitas yang akan membuat proses dan sistim industri menjadi lebih baik dan lebih baik lagi. (Vincent Gaspersz, 2000).

Inti dari pengendalian kualitas menurut Feigenbaum (1992 : 12) adalah mengendalikan mulai proses produksi dari bahan baku sampai dengan produk yang siap untuk dijual. Untuk itu perlu mencegah adanya produk yang tidak memenuhi standar kualitas yang telah ditetapkan dan bukan untuk memperbaiki kualitas produk setelah produk selesai diproses.

Dengan demikian kegiatan pengendalian kualitas di samping untuk menemukan kesalahan, kerusakan atau ketidak sesuaian suatu produk atau proses

juga untuk menemukan sebab – sebab terjadinya kesalahan yang kemudian memberikan solusi atau alternatif–alternatif penyelesaian dari masalah yang timbul juga bertanggung jawab untuk memeriksa barang jadi yang disesuaikan dengan spesifikasi dan kualitas yang masih dipergunakan.

2.2.2 Tujuan Pengendalian Kualitas

Tujuan pengendalian kualitas menurut Marbun (1995) adalah :

1. Agar barang hasil produk dapat mencapai standar kualitas yang telah ditetapkan.

2. Mengusahakan agar biaya pemeriksaan menjadi sekecil mungkin. 3. Mengusahakan agar biaya pembuatan produk dapat lebih rendah. 4. Secara lebih luas dapat memuaskan konsumen.

Tujuan pengendalian kualitas dapat dibagi menjadi tujuan jangka panjang dan tujuan jangka pendek, yaitu :

1. Tujuan jangka pendek

a) Memperbaiki kualitas produk yang dihasilkan

b) Menurunkan biaya kerusakan dalam proses produksi dan diluar produksi, melalui pemeriksaan rutin, pemeriksaan mesin dan peralatan, dan pencegahan.

2. Tujuan jangka panjang

a) Peningkatan kemampuan tenaga kerja

b) Perbaikan hubungan antara karyawan, serta membina hubungan baik antara produsen dan konsumen.

c) Pencapaian target yang ditetapkan. d) Pencapaian kebijaksanaan perusahaan.

Secara umum menurut ISO manfaat pengendalian kualitas dalam suatu perusahaan adalah sebagai berikut :

a) Perbaikan atau peningkatan kualitas produk

b) Dapat digunakan secara terus-menerus untuk memenuhi dan mengetahui perubahan kebutuhan konsumen

c) Pengendalian kualitas meningkatkan produktivitas, yang merupakan tujuan utama dari sebuah perusahaan

d) Mengurangi biaya pada jangka waktu yang lama

e) Mengurangi leadtime pada produksi part dan sub rakitan, yang mana dapat menghasilkan peningkatan dalam penyesuaian leadtime dengan jangka waktu permintaan konsumen

f) Sistem pengendalian kualitas memelihara lingkungan kerja yang berusaha mencapai hasil dari pengembangan yang terus-menerus dalam kualitas dan produktivitas

Sedangkan tujuan pengendalian kualitas menurut Montgomery (1998) adalah Menyelidiki dengan cepat sebab – sebab terduga atau pergeseran proses sedemikian hingga penyelidikian terhadap prose situ dan tindakan pembetulan dapat dilakukan sebelum terlalu banyak produk yang tidak sesuai dengan standar produk yang diinginkan atau menyingkirkan variabilitas dalam proses.

Pengendalian kualitas statistik adalah suatu sistim yang dikembangkan untuk menjaga standar dari kualitas hasil produksi pada tingkat biaya yang ekonomis dan merupakan alat bantuan guna mencapai efesiensi pada perusahaan, dengan melakukan metode pengecekan sebagai suatu tindakan yang memakai cara pemeriksaan satu kelompok contoh yang diambil secara random (acak) pada sejumlah produk yang bertujuan untuk mendeteksi sedini mungkin serta mengetahui dengan cepat sebab – sebab terjadinya atau timbulnya variabelitas dan pergeseran kualitas atau proses yang terjadi.

Pada dasarnya statistical quality control merupakan penggunaan metode statistik untuk mengumpulkan, menganalisa, menentukan dan mengawasi kualitas hasil produksi. Metode pengendalian kualitas secara statistik sangat penting bagi dunia industri karena dapat membantu mencegah timbulnya kesalahan – kesalahan dalam bidang pengerjaan pekerjaan (proses pengerjaan) yang dapat mengakibatkan variasi dari kualitas yang dihasilkan.

Dengan adanya variasi inilah, maka perlu diadakan pengontrolan kualitas produksi yang langkah dan kesimpulannya dibuat dengan metode statistik. (Marbun, 1995).Salah satu alat terpenting pengendalian mutu secara statistik

(statistical quality control) adalah grafik pengendalian yang merupakan peta control.

Peta ini mempunyai kemampuan untuk mendeteksi dan atau memisahkan sebab-sebab terduga dari variabelitas mutu. Dengan demikian hal ini

memungkinkan untuk mencari dan memperbaiki suatu gagasan yang muncul secara proses produksi. (Montgomery, 1998).

Grafik pengendali adalah suatu grafik perbandingan dan performance proses yang diperoleh dari hasil pengujian atau pengamatan karakteristik mutu produk. Bentuk dasar bagan terdiri dari 3 garis mendatar yang memuat garis tengah dan 2 garis pengendali. Garis tengah merupakan nilai rata-rata dari karakteristik mutu dan 2 garis kendali berfungsi sebagai batas kendali atas (BKA) dan batas kendali bawah (BKB). Jarak batas kendali dan garis tengah dihitung berdasarkan teori statistic sedemikian rupa sehingga apabila proses terkendali semua titik-titik nilai sampel akan jatuh diantara kedua garis kendali tersebut.

2.2.3 Peta Kendali (Control Chart)

Peta kendali adalah suatu alat yang secara grafis digunakan untuk memonitor dan mengevaluasi apakah suatu aktivitas / proses berada dalam pengendalian kualitas secara statistika atau tidak sehingga dapat memecahkan masalah dan menghasilkan perbaikan kualitas. Peta kendali menunjukkan adanya perubahan data dari waktu ke waktu, tetapi tidak menunjukkan penyebab penyimpangan meskipun penyimpangan itu akan terlihat pada peta kendali. Adapun jenis-jenis peta kendali sebagai berikut :

1. Peta Kendali Attribut

Peta kendali untuk data atribut :

Distribusi Binomial Merupakan kelompok pengendali untuk unit-unit ketidaksesuaian.

Distribusi Binomial dikelompokan menjadi dua:

A. P-chart

Digunakan bila kita memakai ukuran cacat berupa proporsi produk cacat dalam setiap sampel yang diambil dan sampel yang diambil bervariasi untuk setiap kali melakukan observasi berubah-ubah jumlahnya.

Adapun langkah-langkah dalam membuat peta kendali p sebagai berikut :

1. Menghitung Prosentase Kerusakan

n np p

Keterangan :

np : jumlah gagal dalam sub grup

n : jumlah yang diperiksa dalam sub grup

Subgrup : Hari ke

2. Menghitung garis pusat/Central Line (CL)

n np p CLKeterangan :

np : jumlah total yang rusak

n : jumlah total yang diperiksa

3. Menghitung batas kendali atas (UCL) dan batas kendali bawah (LCL) n p p P UCL 3 (1 ) n p p P LCL 3 (1 ) Keterangan :

p : rata-rata ketidak sesuaian produk

n : jumlah produksi

Catatan : Jika LCL < 0 maka LCL dianggap = 0

B. np-chart

Digunakan bila kita memakai ukuran cacat berupa proporsi produk cacat dalam setiap sampel yang diambil dan sampel yang diambil untuk setiap kali melakukan observasi jumlahnya sama.

np-chart menggunakan rumus sebagai berikut:

1. Garis pusat (center line) peta pengendali proporsi kesalahan ini adalah:

g

xi

p

n

GP

np

3

dimana n p :garis pusat untuk peta pengendali banyaknya kesalahan xi : banyaknya kesalahan dalam setiap sampel atau dalam

setiap kali observasi

g : banyaknya observasi yang di lakukan

2. Standar deviasi untuk peta pengendali banyaknya kesalahan

(np-chart) tersebut adalah:

np =

Oleh karenanya, batas pengendali atas (upper control limit atau UCL) dan batas pengendali bawah (lower control limit atau LCL) menjadi:

UCL =

LCL =

dimana p : garis pusat peta pengendali proporsi kesalahan rata-rata sampel dari proporsi kesalahan

n p : garis pusat untuk peta pengendali banyaknya kesalahan Distribus Poison

Distribus Poison dikelompokan menjadi dua :

)

1

(

3

n

p

p

p

n

)

1

(

p

p

n

)

1

(

3

n

p

p

p

n

C. C-chart

Digunakan untuk mengadakan pengujian terhadap kualitas proses produksi dengan mengetahui banyaknya kesalahan pada satu unit produk sebagai sampelnya dan jumlah sampel yang diambil konstan.

C-chart menggunakan rumus sebagai berikut:

1. Untuk menentukan garis pusat (center line) digunakan rumus:

g ci c

c

dimana

c

ci : banyaknya kesalahan pada setiap unit produk sebagai sampel pada setiap kali observasi

g : banyaknya observasi yang di lakukan

Batas pengendali atas (upper control limit atau UCL) dan batas pengendali bawah (lower control limit atau LCL) ditentukan dengan

rumus: UCL = LCL =

c

c

c

3

c

c

c

3

Garis pusat = : Garis pusatD. u- chart

Digunakan untuk mengadakan pengujian terhadap kualitas proses produksi dengan mengetahui banyaknya kesalahan pada satu unit produk sebagai sampelnya dan sampel yang diambil bervariasi.

U-chart menggunakan rumus sebagai berikut:

kesalahan per unit produk untuk setiap kali obsevasi di tentukan dengan rumus :

dimana ui : kesalahan per unit setiap kali observasi

ci : banyaknya kesalahan setiap unit produk

n : banyak sampel

1. untuk menentukan garis pusat (center line) digunakan rumus :

n

ci u u

dimana : u

ci : banyaknya kesalahan setiap unit produk

n : banyak sampel

n

ci

ui

Garis pusat= : Garis pusatBatas pengendali atas (upper control limit atau UCL) dan batas pengendali bawah (lower control limit atau LCL) ditentukan dengan rumus:

UCL :

LCL :

2. Peta Kendali Variabel (Shewart)

Pengendalian kualitas data variabel sering di sebut juga metode peta pngendali untuk data variabel.

Peta kendali untuk data variabel :

Peta rata-rata (X ) dan jarak (R) , Peta X dan S, dll. A. Peta pengendalian rata-rata (X ) dan jarak (R)

Peta pengendali rata-rata (X ) adalah peta pengendali untuk melihat apakah proses masih dalam batas kendali atau tidak. Kondisi tersebut dapat dilihat dari produk yang sedang dalam proses. Proses produksi dikatakan baik apabila produk berada di sekitar garis pusat (central line). Peta kendali jarak (R) adalah peta yang digunakan untuk mengetahui tingkat ketepatan proses (tingkat akurasi) yang diukur dengan cara mencari jarak (range) dari sampel yang diambil.

N u u u 3 N u u u 3

Tabel 2.1Rumus Rata-rata (X ) dan Jarak (R)

B. Peta pengendalian Rata-rata (X ) dan Standar Deviasi (S)

Peta pengendali standar deviasi (S) digunakan untuk mengukur tingkat keakurasian proses. Berikut adalah rumus yang dipakai :

Keterangan tabel :

N : banyaknya sampel tiap observasi g : banyaknya observasi yang dilakukan xi : data per sub kelompok yang di ambil

ri : jarak tiap sub kelompok

si : standar deviasi untuk setiap sub kelompok

X i : rata-rata tiap sub kelompok

Gambar 2.1. Contoh Grafik Data Cacat Sumber: Montgomery, D.C, 1998

2.2.4 Diagram Pareto

Diagram pareto pertama kali diperkenalkan oleh Alfredo Pareto dan digunakan pertama kali oleh Joseph Juran. Diagram pareto adalah grafik balok dan grafik baris yang menggambarkan perbandingan masing-masing jenis data terhadap keseluruhan. Dengan memakai diagram Pareto, dapat terlihat masalah mana yang dominan sehingga dapat mengetahui prioritas penyelesaian masalah. Diagram pareto adalah grafik yang menguraikan klasifikasi data secara menurun mulai dari kiri ke kanan. Diagram pareto digunakan untuk mengidentifikasi masalah dari yang paling besar sampai yang

0 200 400 600 800 1000 1200 1400 1600 1800 2000

Januari Februari Maret April Mei

jumlah produk cacat CL

UCL LCL

paling kecil. Fungsi diagram pareto adalah untuk mengidentifikasi atau menyeleksi masalah utama untuk peningkatan kualitas dari yang paling besar ke yang paling kecil. Kegunaan diagram pareto adalah :

1. Menunjukkan masalah utama.

2. Menyatakan perbandingan masing-masing persoalan terhadap

keseluruhan.

3. Menunjukkan tingkat perbaikan setelah tindakan perbaikan pada daerah yang terbatas.

4. Menunjukkan perbandingan masing-masing persoalan sebelum dan setelah perbaikan.

Diagram Pareto digunakan untuk mengidentifikasikan beberapa

permasalahan yang penting, untuk mencari cacat yang terbesar dan yang paling berpengaruh. Pencarian cacat terbesar atau cacat yang paling berpengaruh dapat berguna untuk mencari beberapa wakil dari cacat yang teridentifikasi, kemudian dapat digunakan untuk membuat diagram sebab akibat. Hal ini perlu untuk dilakukan mengingat sangat sulit untuk mencari penyebab dari semua cacat yang teridentifikasi. Apabila semua cacat dianalisis untuk dicari penyebabnya maka hal tersebut hanya akan menghabiskan waktu dan biaya dengan sia-sia.

Gambar 2.2. Contoh Diagram Pareto Sumber: Joshep Juran, 2005

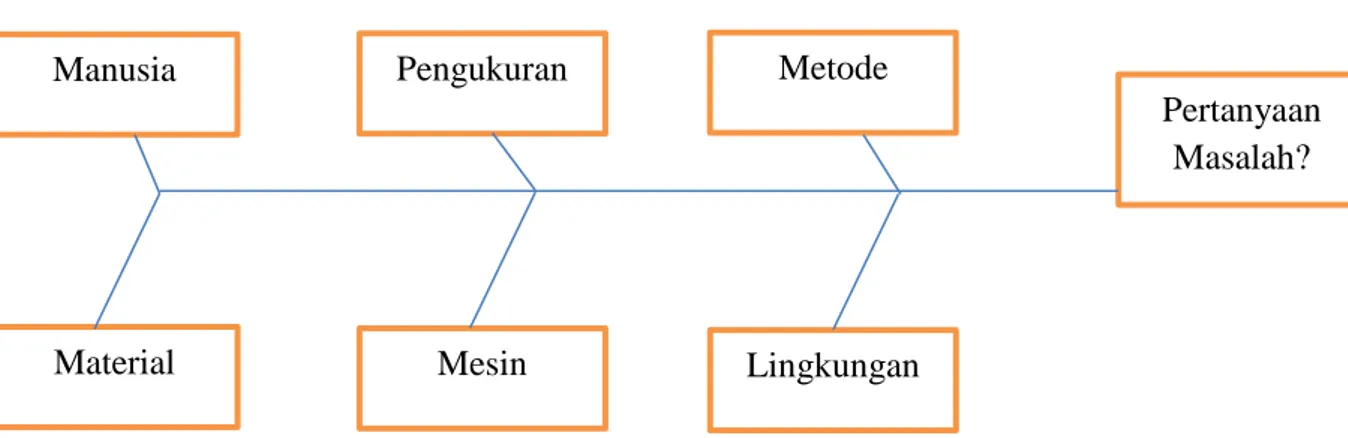

2.2.5 Diagram Sebab-Akibat

Diagram ini disebut juga diagram tulang ikan (fishbone chart) dan berguna untuk memperlihatkan faktor-faktor utama yang berpengaruh pada kualitas dan mempunyai akibat pada masalah yang kita pelajari. Selain itu kita juga dapat melihat faktor-faktor yang lebih terperinci yang berpengaruh dan mempunyai akibat pada faktor utama tersebut yang dapat kita lihat dari panah-panah yang berbentuk tulang ikan pada diagram fishbone tersebut.

Diagram sebab akibat ini pertama kali dikembangkan pada tahun 1950 oleh seorang pakar kualitas dari Jepang yaitu Dr. Kaoru Ishikawa yang menggunakan uraian grafis dari unsur-unsur proses untuk menganalisa sumbersumber potensial dari penyimpangan proses. Faktor-faktor penyebab utama ini dapat dikelompokkan dalam:

0 50 100 150 200 250 spindeltape meleset tanpa bottom appron produksi

roffing doble lapping back bottom roll

produk cacat

1. Material / bahan baku 2. Machine / mesin 3. Man / tenaga kerja 4. Method / metode

5. Environment / lingkungan

Adapun kegunaan dari diagram sebab akibat adalah:

1. Membantu mengidentifikasi akar penyebab masalah.

2. Menganalisa kondisi yang sebenarnya yang bertujuan untuk memperbaiki peningkatan kualitas.

3. Membantu membangkitkan ide-ide untuk solusi suatu masalah.

4. Mengurangi kondisi-kondisi yang menyebabkan ketidaksesuaian produk dengan keluhan konsumen.

5. Menentukan standarisasi dari operasi yang sedang berjalan atau yang akan dilaksanakan.

Sarana pengambilan keputusan dalam menentukan pelatihan tenaga kerja.

Gambar 2.3. Contoh Diagram Sebab-Akibat Sumber: Dr. Kaoru Ishikawa,1950

Manusia Metode Mesin Material Lingkungan Pengukuran Pertanyaan Masalah?

2.2.6 PDCA (Plan-Do-Check-Act)

Pengendalian kualitas harus dilakukan melalui proses yang terus-menerus dan berkesinambungan. Proses pengendalian kualitas tersebut dapat dilakukan salah satunya dengan melalui penerapan PDCA(plan – do – check – action) yang diperkenalkan oleh Dr. W. Edwards Deming (dalam Fakhri: 2010), seorang pakar kualitas ternama berkebangsaan Amerika Serikat, sehingga siklus ini disebut siklus deming (Deming Cycle/ Deming Wheel). PDCA sangatlah cocok untuk dipergunakan untuk skala kecil kegiatan continues improvement pada memperpendek siklus kerja, menghapuskan pemborosan di tempat kerja dan produktivitas.

Dalam hal mengimplementasikan PDCA, kunci terlaksana atau tidaknya suatu aktivitas ada di wewenang dan tanggungjawab, karena disinilah tempat fungsi perencanaan aktivitas yang akan dilaksanakan yang merupakan deskripsi pekerjaan dan tugas yang akan dilaksanakan oleh orang yang menduduki jabatan di divisi suatu perusahaan tersebut (Ibrahim, dalam referensi manajemen kualitas).

Wewenang dan tanggungjawab perlu direkam dalam bentuk dokumen untuk memudahkan dalam mengidentifikasi aktivitas yang telah dilakukan. Tentu wewenang dan tanggungjawab dari tiap divisi tidaklah sama, masing-masing sesuai dengan kedudukannya, karena itulah, dalam merumuskannya perlu dipertimbangkan dengan baik. Artinya, wewenang dan tanggungjawab tersebut bukan sekedar kumpulan semua aktivitas yang harus dijalankan namun tetap perlu

tanggungjawab ini terlalu berat untuk dijalankan atau tidak dapat dijalankan karena tidak sesuai dengan fungsinya(Ibrahim, dalam referensi manajemen kualitas).

Pengendalian kualitas berdasarkan metode “ Statistical Quality Control

System “ meliputi delapan langkah pengendalian mutu yaitu plan – do – check – action. Adapun kedelapan langkah tersebut adalah :

1. Plan, langkah-langkahnya : a. Menemukan persoalan

b. Mencari penyebab persoalan dan mengumpulkan data c. Mencari faktor yang paling berpengaruh terhadap persoalan d. Rencanakan tindakan penanggulangan

2. Do, langkah-langkahnya :

Melaksanakan sepenuhnya rencana tindakan penanggulangan

3. Check, langkah-langkahnya :

Memeriksa hasil-hasil pelaksanaan penanggulangan

4. Action, langkah-langkahnya :

a. Mencegah timbulnya persoalan yang sama

2.3. Gugus Kendali Mutu

Pada dasarnya Gugus Kendali Mutu (GKM) merupakan suatu pendekatan pengendalian mutu melalui penumbuhan partisipasi karyawan. GKM merupakan mekanisme formal dan dilembagakan yang bertujuan untuk mencari pemecahan persoalan dengan memberikan tekanan pada partisipasi dan kretifitas di antara karyawan. Setiap gugus juga bertindak sebagai mekanisme pemantau yang membantu organisasi dalam menyesuaikan diri dengan lingkungannya, bersifat proaktif, tidak menunggu bergerak jika persoalan timbul dan tidak menghentikan kegiatannya jika suatu persoalan telah ditemukan dan dipacahkan. Upaya untuk meningkatkan mutu dan produktivitas serta kinerja suatu satuan kerja baik dunia usaha maupun birokrasi perlu dilaksanakan terus menerus sedemikian sehingga dapat berfungsi dan mencapai tujuannya secara optimal. Sejak dahulu, terutama di Eropa dan Amerika Serikat dikembangkan konsep manajemen dan organisasiyang bertujuan meningkatkan kinerja organisasi. Antara lain dapat dikemukakan adalah konsep Max Weber tentang Birokrasi, Konsep Taylor tentang Manajemen ilmiah,

Fayol dengan 14 prinsip-prinsip, serta konsep perilaku manusia yang mengutamakan motivasi dan pendekatan demokrasi. Konsep serta prinsip organisasi dan manajemen ini, telah mampu meningkatkan efisiensi dan efektivitas organisasi baik pada perusahaan, pemerintahan dan organisasi social. Total Quality Control (Pengendalian Mutu Terpadu) diprakarsai oleh Dr. J.M. Juran dan Dr. E.W. deming dan dikembangkan di Jepang oleh Kaoru Ishitawa dengan menerapkan Quality Control Circle (QCC) atau gugus Kendali Mutu (GKM). GKM adalahsalah satu konsep baru untuk meningkatkan mutu dan

produktivitas kerja industri/jasa. Terbukti bahwa salah satu factor keberhasilan industrialisasi di Jepang adalah penerapan GKM secara efektif. Karena keberhasilan ini, sejumlah negara industri maju dan sedang berkembang termasuk

Indonesia, menerapkan GKM diperusahaan-perusahaan industri guna

meningkatkan mutu, produktivitas dan daya saing.

2.3.1. Pengertian Gugus Kendali Mutu

Menurut JUSE (Union of Japanese Scientists and Engineers), 1991, GKM adalah suatu kelompok kerja kecil yang secara sukarela mengadakan kegiatan pengendalian mutu di dalam tempat kerja mereka sendiri. Kelompok kecil ini berpartisipasi sepenuhnya secara terus menerus sebagai bagian dari kegiatan kendali mutu menyeluruh perusahaan, mengembangkan diri serta pengembangan bersama, pengendalian dan perbaikan di dalam tempat kerja dengan menggunakan teknik-teknik kendali mutu.

GKM merupakan sekelompok kecil pekerja yang memiliki seorang pemimpin dimana kelompok tersebut dibentuk menurut bidang pekerjaan untuk memecahkan persoalan yang terdapat dalam bidang pekerjaan tersebut (Charney, 2007). Hasibuan (2007) menyatakan GKM adalah kelompok kecil dari lingkup kerja yang dengan sukarela melakukan kegiatan pengendalian dan perbaikan secara berkesinambungan dengan menggunakan teknik-teknik quality control.

2.3.2. Konsep Gugus Kendali Mutu

Pada konsep Gugus Kendali Mutu (GKM) adalah suatu sistim manajemen yang melibatkan karyawan dari semua tingkatan melalui penerapan konsep pengendalian mutu dan metode statistik demi kepuasan pelanggan, karyawan dan perusahaan (Bara,R, 1986). GKM bermanfaat untuk meningkatkan taraf dan mutu kerja di lingkungan gugus yang bersangkutan. Perbaikan kerja pada dasarnya mempunyai makna sebagai peningkatan dan perbaikan mutu baik mutu manajemen, mutu pelayanan maupun mutu unsur-unsur lainnya dalam organisasi seperti mutu prosedur, hasil kerja, masukan, karyawan atau SDM, kerja sama, daya guna, daya hasil, sikap kerja, lingkungan kerja, informasi, kemampuan pemecahan masalah, tata krama, penggunaan sumber-sumber, mutu pelaksanaan, penampilan dan lain-lain (Zainun, 2001).

Keberhasilan suatu perusahaan untuk meningkatkan mutu kinerjanya sangat dipengaruhi oleh faktor mutu SDM. Karena itu, agar kendali mutu produk dapat dilaksanakan dan dilembagakan maka dibutuhkan peninjauan kembali fungsi dari manajemen sumber daya manusia. Praktik MSDM tidak berdiri sendiri atau lepas dari proses perbaikan mutu produk (barang dan jasa) suatu perusahaan. Dengan demikian, MSDM harus dilaksanakan sejalan dengan pencapaian proses peningkatan mutu kinerja perusahaan (Mangkuprawira, 2007).

Suatu GKM pada hakikatnya adalah sekelompok karyawan dari suatu organisasi tertentu yang mengadakan pertemuan secara tertib dan teratur. Jumlah anggota dalam setiap gugus berlainan tergantung pada kebijaksanaan organisasi.

Biasanya jumlah tersebut berkisar antara tiga sampai dua puluh karyawan. Para anggota mengadakan pertemuan secara teratur dan mempelajari kecakapan pergaulan dan metode statistik yang berkaitan dengan pemecahan persoalan serta memilih dan memecahkan persoalan.

Pertemuan dipimpin oleh kepala kelompok. Kepala kelompok tidak mempunyai kekuasaan terhadap anggota lainnya tapi lebih merupakan seorang moderator pembicaraan yang memperlancar proses pemecahan persoalan. Kepala kelompok bertanggung jawab tetap mengarahkan kelompok mencapai tujuannya dan menjaga supaya setiap orang ikut memberikan sumbang saran (Charney,

2007). Kebanyakan organisasi juga menggunakan fasilitator untuk

mempersiapkan program latihan, memberikan latihan dan bimbingan yang terus-menerus bagi para kepala gugus dan atas permintaan, memberikan latihan bagi anggota tim.

2.3.3. Tujuan Kegiatan Gugus Kendali Mutu

Tujuan pelaksanaan GKM adalah :

1. Mengurangi kesalahan kerja dan meningkatkan kualitas hasil kerja kelompok.

2. Terciptanya suasana kerja yang saling berpartisipasi antar anggota gugus khususnya maupun seluruh karyawan pada umumnya sehingga persatuan dan kesatuan kerja.

3. Tercapainya peningkatan pengembangan diri serta pengembangan kelompok kerja sehingga terjadi peningkatan efektifitas, efisiensi, kualitas atau produktivitas kerja.

4. Terselenggaranya hubungan dan lingkungan kerja yang lebih harmonis yang dapat mempertinggi semangat kerja.

5. Meningkatkan dan mengembangkan ide serta saran–saran dari kelompok kepada manajemen atasan.

6. Terbinanya kemampuan kerja yang lebih positif dan konkret yang dapat meningkatkan potensi individu (Marbun, 1993 : 96).

Menurut JUSE (1991), tiga sasaran yang ditentukan sebagai garis pedoman yaitu :

1. Memperbaiki kemampuan kepemimpinan dan manajemen dari para mandor dan penyelia lini pertama pada perusahaan dan mendorong perbaikan dengan cara pengembangan diri.

2. Mempertinggi tingkat semangat pekerja dalam produksi dan sekaligus menciptakan suatu lingkungan dimana semua orang lebih sadar dengan mutu, masalah dan perlunya perbaikan.

3. Berfungsi sebagai inti pengendalian mutu di seluruh perusahaan.

Selain itu menurut JUSE (1991), terdapat tiga ide pokok GKM sebagai bagian integral dari pengendalian mutu di seluruh perusahaan yaitu sebagai berikut:

1. Menyumbang kepada perbaikan dan pengembangan perusahaan. 2. Menghormati umat manusia dan membangun suatu tempat kerja

yang bahagia dan cerah serta cukup berarti untuk bekerja di dalamnya.

3. Sepenuhnya memperlihatkan kemampuan manusia dan akhirnya menarik keluar hal-hal yang tidak mungkin.

Pokok-pokok kegiatan GKM yaitu pengembangan diri, kegiatan sukarela, kegiatan kelompok, partisipasi setiap orang, penerapan teknik-teknik kendali mutu, kegiatan GKM pada perusahaan, menggiatkan dan menghidupkan kegiatan GKM secara terus-menerus, pengembangan bersama, kreativitas, dan kesadaran mutu, kesadaran masalah dan kesadaran perbaikan (JUSE, 1991).

Tujuan GKM adalah untuk meningkatkan semangat kerja pegawai yang sekaligus juga merupakan saluran yang bermanfaat dalam membawa perbaikan-perbaikan pada penampilan anggota kelompok dan keseluruhan anggota organisasi demi kemajuan semua pihak. Secara lebih terperinci tujuan GKM dapat diuraikan sebagai berikut ( Zainun, 2001) :

1. Merumuskan berbagai kebutuhan sosial dan kejiwaan pegawai. 2. Menumbuhkan semangat kerja dan semangat kerja sama.

3. Meningkatkan rasa ketertiban terhadap jabatan dan pekerjaan.

4. Menciptakan kemampuan kerja dalam kelompok untuk memecahkan masalah.

5. Membangun kesadaran dan kewaspadaan di kalangan anggota kelompok mengenai system kerja, pelayanan, gugus kerja, dan mutu hasil kerja.

6. Mendorong timbulnya konsep manajemen yang mandiri diantara anggota.

7. Memperbaiki hubungan atasan-bawahan.

8. Menumbuhkan sikap pencegahan timbulnya kesulitan sedini mungkin. 9. Mengembangkan sikap peka di kalangan anggota organisasi terhadap

setiap kesempatan dan hambatan yang timbul di sekitar tubuh organisasi

10. Memperbaiki daya dorong, penampilan, dan daya hasil setiap karyawan.

11. Menciptakan suatu iklim lingkungan kerja yang serasi dan menyenangkan

2.3.4. Cara Penerapan Gugus Kendali Mutu

Penerapan GKM secara konsisten pada perusahaan akan sangat bermanfaat bagi semua pihak, antara lain :

1. Perbaikan mutu dan peningkatan nilai tambah

2. Peningkatan produktivitas sekaligus penurunan biaya

3. Peningkatan kemampuan menyelesaikan pekerjaan sesuai target 4. Peningkatan moral kerja dengan mengubah tingkah laku

5. Peningkatan hubungan yang serasi antara atasan dan bawahan 6. Peningkatan ketrampilan dan keselamatan kerja

7. Peningkatan kepuasan kerja

8. Pengembangan tim (gugus kendali mutu)

Tahapan penyelesaian masalah dengan menggunakan metode (GKM) sebagai berikut :

1. Penentuan pokok persoalan/ masalah yang akan dibahas. 2. Mencari/ membahas penyebab dari masalah yang dibahas 3. Menguji kebenaran dari penyebab masalah dengan data.

4. Membuat rencana guna mengatasi penyebab masalah dan target yang harus dicapai.

5. Melaksanakan rencana penanggulangan dan memonitor terus perkembangannya.

6. Evaluasi hasil guna mengetahui apa ada pengaruhnya sebelum dan sesudah dilakukan penanggulangan masalah.

7. Standarisasi prosedur/ alat yang digunakan untuk menjamin agar tidak terjadi lagi masalah yang sama.

8. Melakukan rencana kegiatan untuk penyelesaian masalah berikutnya. Sedang tehnik - tehnik penyelesaiannya yang digunakan antara lain :

1. Melakukan pengumpulan data masalah yang terjadi di perusahaan. Proses pengumpulan data dilakukan. Dengan pendekatan GKM, isi dan bentuknya disusun sesuai dengan kebutuhan dan kondisi kerja serta bertujuan yang jelas.

2. Dengan berdasarkan data yang ada dilakukan klasifikasi data masalah yang ditata menurut jenis/ kekompoknya dilihat dari sumber asal masalah agar mudah dianalisa, sehingga diperoleh jalan pemecahan

3. Kemudian melakukan pembuatan diagram pareto terhadap data tersebut, untuk mengetahui tingkat prioritas masing – masing masalah baik sebelum maupun sesudah dilakukan penanggulangan masalah.

4. Membuat diagram sebab akibat (Fishbone diagram). Tujuanya untuk mencari/ menganalisa sebab – sebab masalah yang telah ditetapkan. Pada diagram sebab akibat ada 5 faktor utama yang dipakai untuk menentukan sebab yang berpengaruh yaitu : manusia, mesin/ alat, metode/ cara, material/ bahan, dan lingkungan. Untuk pembuatan diagram sebab akibat sebaiknya dilakukan diskusi yang melibatkan seluruh anggota (GKM) dengan cara sumbang saran (Brain Storming) serta tidak diintimidasi atau pemaksaan pendapat/ pandangan. Brain Storming yang lakukan dengan menggali pendapat atas masalah yang ada untuk penyebab permasalahan yang ada. Kemudian diinterprestasikan untuk penyebab masalah yang muncul berulang dan dilakukan kesepakatan penangannya.

2.3.5. Sarana Pengendalian Mutu

Dalam pelaksanaan kegiatan pengendalian mutu, GKM memutar roda

Deming (PDCA) dan melakukan 8 langkah dan 7 alat secara berkesinambungan yaitu:

P berarti “Planning” (perencanaan) meliputi 4 langkah yaitu : L1 : Menentukan pokok masalah

L2 : Membahas penyebab

L3 : Menguji Penyebab

L4 : Menyusun rencana penanggulangan

D berarti “Do” (pelaksanaan) meliputi 1 langkah yaitu : L5 : Pelaksanaan penanggulangan

C berarti “Check” (meneliti hasil) meliputi 1 langkah yaitu : L6 : Meneliti hasil

A berarti “Action” (tindakan) meliputi 2 langkah yaitu : L7 : Standarisasi

Gambar 2.4 Urutan dan Keterkaitan Antar Langkah

49 BAB III

METODOLOGI PENELITIAN

3.1 Rancangan Penelitian

Penelitian yang dilakukan tergolong penelitian di lapangan (field

research). Maka dari itu objek penelitiannya adalah berupa objek di lapangan

yang sekiranya mampu memberikan kajian penelitian. Penelitian ini dilakukan dengan observasi langsung di lapangan pada proses spinning untuk selanjutnya dilakukan pengukuran kecacatan dalam memenuhi target produksi dengan pendekatan GKMagar dapat direkomendasikan pada perusahaan yaitu PT. Delta Dunia Sandang Tekstil, Demak.

3.2 Objek Penelitian

Objek yang diteliti ialah proses spinning unit III pada PT. Delta Dunia Sandang Tekstil dengan menggunakan GKM dengan pendekatan PDCA.

3.3 Tempat Penelitian

Tempat yang dijadikan penelitian ini adalah PT. Delta Dunia Sandang Tekstil yang beralamat di Jalan Raya Semarang-Demak KM 14 Desa Tambakroto Kecamatan Sayung Kabupaten Demak, Jawa Tengah Indonesia.

3.4 Waktu Penelitian

3.5 Metode Penelitian

Gambar 3.1 Metodologi Penelitian

Observasi di PT. Delta Dunia Sandang Tekstil

Identifikasi Masalah

Pengumpulan Data Data Produksi

Data Cacat Proses Spinning

Analisis

Kesimpulan dan Saran

Selesai

Studi Pustaka Start

Pengolahan Data GKM dengan Pendekatan PDCA Penentuan Produksi Per kg

Penentuan Proporsi Cacat Plan 1.Mengidentifikasi Masalah 2. Menentukan Cacat dominan dengan pareto 3. Menetapkan target 4.Mencari Penyebab masalah dengan diagram sebab -akibat Do Implementasi rencana perbaikan dengan 5W + 1H . Check 1. Membandingkan sebelum dengan sesudah perbaikan 2. Evaluasi aktifitas perbaikan 3. Kapabilitas setelah perbaikan . Action Menetapkan Standar .