12 BAB III

PERANCANGAN DAN REALISASI

Bab ini menjelaskan perancangan dan realisasi seluruh sistem dalam skripsi ini. Perancangan dan realisasi meliputi perangkat keras dan perangkat lunak. Penjelasan tentang perangkat keras akan membahas rancangan mekanik dan rancangan elektrik HMI, PLC, Motor Step dan rancangan gambar kerja. Perancangan perangkat lunak membahas tentang penjelasan dan fungsi tiap komponen. Rancangan sistem lengkap yang akan digunakan yaitu sebagai berikut:

Gambar 3.1. Rancangan Sistem yang akan dibuat

13

(Home) dari pergerakan stopper dan sebagai pembatas maksimal gerakan maju maupun

mundur (overtravel).

Bagian penggerak terdiri dari Driver Step dan Motor Step. Driver Step fungsinya untuk menerjemahkan sinyal output PLC menjadi sinyal sesuai dengan keperluan Motor Step untuk bergerak. Gerakan Motor Step yang dikendalikan meliputi kecepatan dan Posisi.

Bagian bending terdiri dari Foot Switch dan mesin bending sendiri. Terdapat dua buah Foot Switch pada sistem ini, yaitu pada mesin bending dan foot switch pada sistem

penggerak stopper. Foot switch pada penggerak stopper berfungsi untuk memberikan informasi kepada PLC untuk memutar Motor Step sehingga stopper akan bergerak sesuai dengan arah dan posisi yang diinginkan. Lalu proses bending dilakukan menggunakan foot switch yang terdapat pada mesin bending.

3.1. Perangkat Keras

Perangkat Keras yang dimaksudkan dalam skripsi ini adalah meliputi perangkat mekanik dan perangkat elaktronik. Modifikasi mekanik yang dilakukan dengan mengganti sistem stopper manual menjadi sistem stopper yang digerakkan menggunakan motor.

Sedangkan perubahan pada perangkat elektronik berupa penambahan sistem kendali stopper bending menggunakan HMI, PLC dan Motor Step. Penjelaskan mengenai perhitungan jarak dan kecepatan motor step akan diperoleh pada sub bab ini. Dan untuk dapat melakukan realisasi modifikasi ini diperlukan gambar kerja elektronik.

3.1.1. Mekanik dan Sistem Mekanik

Pada sub bab ini dijelaskan tentang kondisi mesin sebelum dilakukan modifikasi perangkat mekanik, rancangan modifikasi dan realisasi dari modifikasi perangkat

mekanik.

3.1.1.1.Kondisi mesin sebelum perangkat mekanik dimodifikasi

14

operator. Sehingga resiko terjadinya ketidak tepatan pergeseran menjadi cukup besar. Setiap pergeseran selalu memerlukan pengujian dengan benda kerja. Hal ini cukup merugikan dari segi waktu maupun efisiensi produksi pada mesin bending.

Gambar 3.2. Kondisi Mesin sebelum perangkat mekanik dimodifikasi.

3.1.1.2.Rancangan modifikasi perangkat mekanik.

Untuk menghindari kesulitan pergeseran stopper dan mengurangi ketidak tepatan pergeseran maka dirancang modifikasi perangkat mekanik yang digerakkan menggunakan motor step. Sehingga operator tidak perlu lagi berjalan ke belakang mesin dan tidak lagi diperlukan benda kerja untuk menguji ketepatan pergeseran stopper.

Penggerak yang dipilih adalah motor step karena memiliki karakter yang bagus untuk mengendalikan posisi dan pengulangan gerakan, respon terhadap gerakan bolak balik juga sangat bagus.

15

menggunakan timing belt adalah tidak memerlukan perawatan dan tidak ada resiko slip pada putarannya.

Putaran dari timing belt tersebut kemudian digunakan untuk memutar linear

screw.Linear screw inilah yang akan membawa unit stopper.

Motor Step

(a)

(b)

(c)

Gambar 3.3. Rancangan modifikasi perangkat mekanik : (a), pandangan belakang. (b) pandangan atas.

16

Sebagai perantara putaran motor dengan pergerakan timing belt dan putaran linear screw digunakan timing pulley seperti yang ditunjukkan oleh gambar berikut ini.

Gambar 3.4. Posisi Stopper, Linear screw, Timing pulley dan Timing belt

Komponen mekanik yang dibutuhkan adalah :

1. Linear screw

Fungsi linear screw pada skripsi ini adalah untuk membawa stopper bergerak ke depan dan ke belakang sesuai dengan arah putaran Motor Step. Terdapat dua buah linear screw dalam rancangan modifikasi ini.

Gambar 3.5. Linear screw

Linear screw yang digunakan memiliki spesifikasi :

17

2. Timing Pulley

Fungsi timing pulley adalah sebagai komponen perantara putaran poros motor dan pergerakan timing pulley. Keuntungan menggunakan timing pulley

dan timing belt adalah dapat digunakan untuk daya besar , tanpa slip,

perbandingan putaran eksak.

Gambar 3.6. Timing Pulley

3. Timing Belt

Fungsi timing belt adalah sebagai penghubung putaran dari satu poros putar

satu dengan poros putar lainnya.

Gambar 3.7. Timing Belt

Pada poros motor terpasang timing pulley 1, kemudian pada poros

linear screw sisi kanan terpasang timing pulley 2, dan pada poros linear

screw sisi kiri terpasang timing pulley 3. Masing-masing timing pulley

18

Gambar 3.8. Pemasangan Timing Pulley dan timing belt

3.1.1.3.Kondisi mesin setelah dilakukan modifikasi perangkat mekanik

Setelah semua perangkat mekanik terpasang dilakukan pengujian gerakan mekanik dengan memutar poros motor secara manual. Tujuan dari memutar poros motor adalah untuk mengetahui tingkat keseragaman gerakan pembawa stopper yang dibawa oleh linear screw. Karena apabila gerakan tidak parallel antara sisi kiri dan kanan akan mengakibatkan beban pergerakan secara mekanis akan menjadi sangat berat. Hal ini akan menyebabkan terjadinya beban lebih pada motor penggerak.

19 3.1.2. HMI

HMI yang digunakan dalam skripsi ini adalah GT1020-LBD2, Mitsubishi, dengan spesifikasi Power 24 VDC, 3,7”, monochrome, power 1,9W.

Gambar 3.10. Hubungan HMI dengan PLC dan PC

PC dihubungkan ke HMI dengan menggunakan terminal Mini DIN 8pin. HMI dihubungkan ke PLC dengan menggunakan kabel GT 10-C100R4 8P. Dari HMI kabel

dihubungkan melalui terminal samping dan kemudian pada PLC dihubungkan menggunakan D-Sub 9pin.

Gambar 3.11. Detail terminal HMI

20

Gambar 3.12. Sambungan HMI ke PLC

3.1.3. PLC

PLC yang digunakan dalam skripsi ini adalah FX3U-48MT, Mitsubishi, Power

Supply 24VDC, 24 input / 24 Output.

Gambar 3.13. PLC FX3U-48MT, Mitsubishi

3.1.4. Motor Step dan Driver Step

21 3.1.4.1.Motor Step

Motor Step yang digunakan dalam skripsi ini adalah Step Motor Autonics A63K

– G5913W, 5 phase 42VDC, 2,8A/Phase, Holding Torque 63 kgf-cm, 100-220 VAC.

Gambar 3.14. Motor Step, Autonics A63K – G5913W. 3.1.4.2.Driver Step

Driver Step yang digunakan adalah MD5-HF28, Autonics dengan spesifikasi 5

phase, 2,8A/phase, 100-220 VAC

22

PLC dihubungkan ke Servo Drive untuk memberikan sinyal gerakan maju, mundur dan berhenti. Sinyal yang diberikan berbentuk pulsa yang menunjukkan jumlah putaran yang dikehendaki dan kecepatan yang diinginkan.

3.1.5. Perhitungan Jarak dan kecepatan

Berdasarkan panjang linear screw yang digunakan maka pergerakan stopper maksimal adalah 1000 mm.

Dengan jarak ulir (pitch) pada linear screw 20 mm/rotation, maka berarti untuk

menempuh 1000 mm dibutuhkan putaran sebanyak : 1000 (mm) : 20 (mm/putaran) = 50 (putaran)

Apabila waktu tempuh yang diijinkan adalah 5 detik, maka kecepatan putaran paling rendah yang diijinkan adalah :

50 (putaran) : 5 (detik) = 5 (putaran/detik) = 0,2 (detik/putaran)

5 (putaran/detik) x 60 (detik) = 300 (putaran/menit)

Setiap satu pulsa yang diberikan kepada Motor Step akan memutar Motor Step sebesar 0,720. Sehingga setiap putaran motor (3600) membutuhkan 500 pulsa.

Jika setiap putaran membutuhkan waktu 0,2 detik, maka frekuensi (pulsa/detik) minimal yang harus dikeluarkan oleh PLC adalah :

500 (pulsa) : 0,2 (detik) = 2500 (pulsa/detik) = 2,5 KHz

3.1.6. Gambar Kerja

Gambar kerja dalam skripsi ini membahas tentang konfigurasi sistem dari komponen utama yang digunakan, penjelasan power supply yang digunakan, Input

23 3.1.6.1.Konfigurasi Sistem

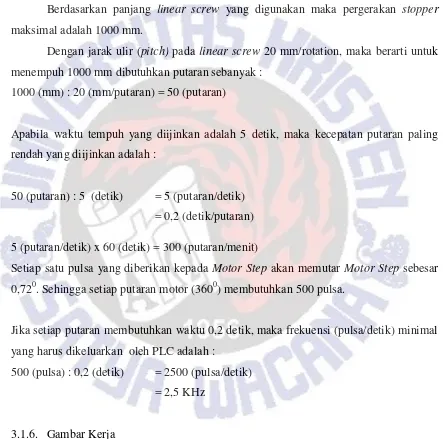

Gambaran secara umum sistem yang digunakan dalam skripsi ini adalah Input dan monitor menggunakan HMI, Pengolahan dan penyimpanan data di dalam PLC dan Outputnya berupa gerakan motor step yang dikendalikan oleh Driver Step.

Gambar 3.16. Konfigurasi komponen utama

3.1.6.2.Power Supply

Rangkaian membutuhkan Power Supply untuk mengaktifkan sistem dalam skripsi ini. Tegangan masukan yang dibutuhkan adalah 220 VAC. PLC dan HMI membutuhkan tegangan 24 VDC, dan Servo Drive menggunakan tegangan sumber 220 VAC.

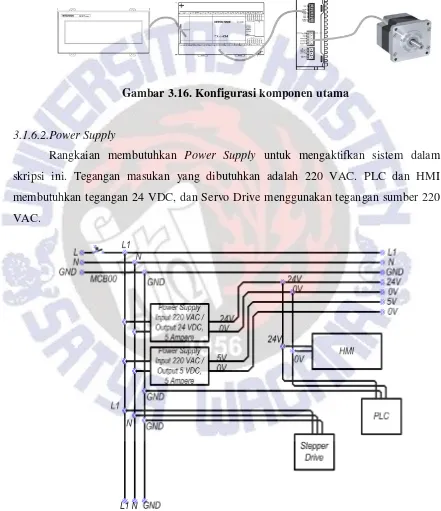

24 3.1.6.3.Input PLC

Terdapat 5 input PLC yang dibutuhkan dalam skripsi ini. Tiga buah sensor digunakan untuk Zero Position, Max Travel dan Over Travel. Zero Position digunakan untuk menentukan titik nol dari mesin bending. Max Travel digunakan untuk membatasi langkah maksimal dari pergeseran bending. Over travel digunakan sebagai pembatas apabila terjadi langkah yang melewati batas Sero Position. Foot Switch digunakan sebagai pemicu pergeseran stopper. Box Operation fungsinya untuk mengaktifkan sistem di dalam program PLC.

Gambar 3.18. Input PLC

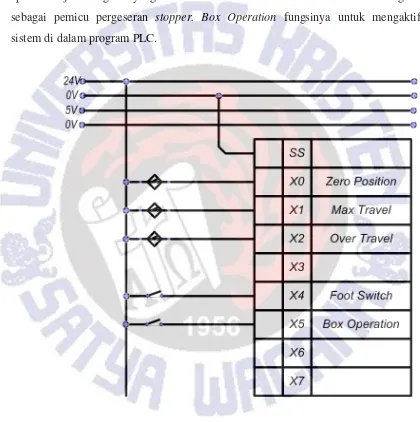

3.1.6.4.Output PLC

25

Fungsi dari output CW adalah memberikan perintah kepada motor step untuk berputar maju. CCW digunakan untuk member perintah motor Step berputar mundur. Output Hold Off berlogika 1 atau 0, fungsinya untuk menahan motor step pada saat berhenti berputar.

Gambar 3.19. Output PLC dan Input Driver Step

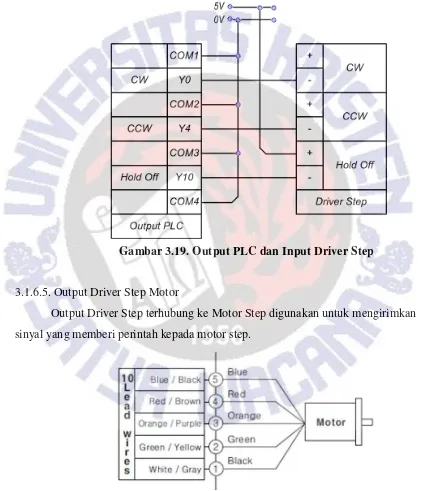

3.1.6.5. Output Driver Step Motor

Output Driver Step terhubung ke Motor Step digunakan untuk mengirimkan sinyal yang memberi perintah kepada motor step.

26 3.2. Perangkat Lunak

Perangkat lunak yang akan dibahas dalam skripsi ini meliputi Flow Chart Sistem, Pemrograman HMI dan Pemrograman PLC dalam hubungannya untuk menggerakkan dan mengendalikan pergerakan motor step.

Pemrograman HMI sangat berhubungan dengan pemrograman PLC. Kedua perangkat ini harus memiliki kesesuaian dalam penentuan dan pemilihan alamat. Di dalam PLC tidak boleh terjadi pengalamatan yang ganda. Hal tersebut akan mengakibatkan program menjadi tidak dapat bekerja dengan benar.

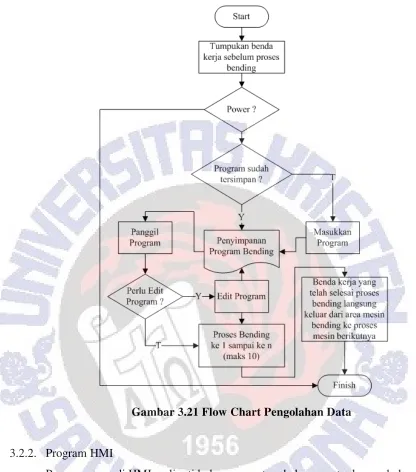

3.2.1. Flow Chart Sistem

Sistem baru yang dibuat di skripsi ini adalah jika power supply sudah diaktifkan maka akan muncul menu utama di HMI yang menyediakan pilihan pengoperasian. Menu tersebut meliputi pemanggilan data, perubahan data pengoperasian manual dan melihat catatan pengoperasian.

27

Gambar 3.21 Flow Chart Pengolahan Data

3.2.2. Program HMI

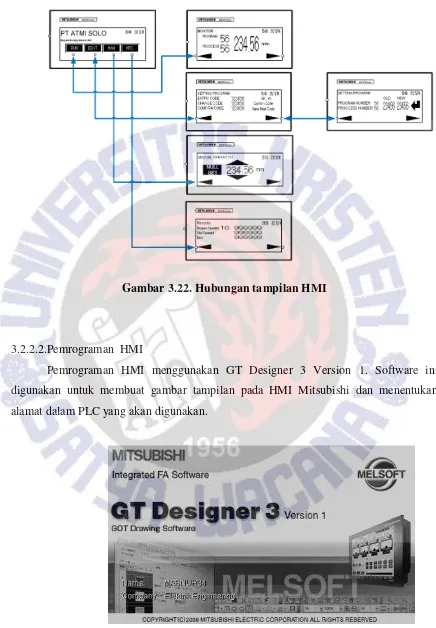

Pemrograman di HMI meliputi hubungan antara halaman satu dengan halaman lainnya yang akan ditampilkan dalam pengoperasian sistem. Dalam program HMI alamat yang dicantumkan disesuaikan dengan alamat yang tercantum dalam program PLC.

3.2.2.1.Hubungan tampilan HMI

28

Jika dipilih menu EDIT, maka akan muncul permintaan untuk memasukkan kode. Kode di sini diperlukan untuk menjaga supaya tidak semua operator dapat membuat perubahan pada data operasi. Apabila kode sudah selesai dimasukkan dan tidak terdapat kesalahan dalam memasukkan kode, maka akan muncul halaman SETTING PROGRAM yang berisi permintaan untuk mengisi nomor program dan nomor proses yang akan diisi atau dilakukan perubahan isinya.

Perubahan kode untuk masuk ke perubahan data operasi juga dapat dilakukan di halaman ini. Syarat untuk melakukan perubahan kode adalah apabila kode pertama

sudah bisa dimasukkan dengan benar, kemudian kode baru dapat dimasukkan.

Stopper juga bisa dioperasikan secara manual dengan memilih menu MAN dari

menu utama. Pada pilihan ini operator bisa melakukan pengoperasian pergeseran

stopper bending secara manual dengan cara menyentuh panah ke atas atau panah ke

bawah. Apabila terjadi pergeseran titik nol pada stopper bending, pada halaman ini pula dapat dilakukan pengaturan titik nol baru, caranya dengan menyentuh NULL SET pada layar HMI.

29

Gambar 3.22. Hubungan tampilan HMI

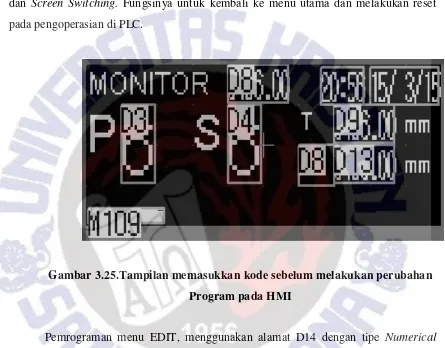

3.2.2.2.Pemrograman HMI

Pemrograman HMI menggunakan GT Designer 3 Version 1. Software ini digunakan untuk membuat gambar tampilan pada HMI Mitsubishi dan menentukan alamat dalam PLC yang akan digunakan.

30

Pada menu utama ini terdapat pilihan pengoperasian mesin. Pilihan RUN menggunakan alamat M100 digunakan untuk berpindah ke halaman RUN dan memicu PLC untuk berpindah ke sistem pengoperasian.

Pilihan EDIT diberi alamat M101 digunakan untuk berpindah ke halaman SETTING PROGRAM dan memicu PLC untuk masuk ke permintaan memasukkan kode.

Menu MAN diberi alamat M102 fungsinya untuk berpindah ke menu MANUAP OPERATION dan pada PLC digunakan untuk memicu sistem beroperasi secara manual.

MTC menggunakan alamat M103 untuk memindahkan tampilan HMI ke halaman RECORDS. Dengan dipilih menu ini sistem yang ad adi PLC akan dipicu untuk dapat dilihat catatan pengoperasian mesin.

Gambar 3.24.Tampilan menu utama pada HMI

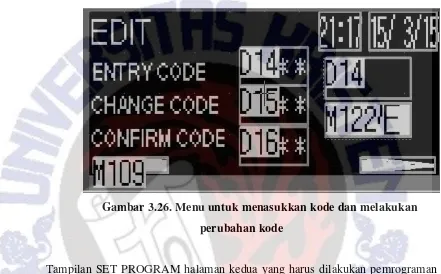

Pada halaman kedua dari HMI dibuat program untuk memanggil data yang ad adi PLC. Alamat Data D3 digunakan untuk memanggil nomor program dalam PLC yang akan dioperasikan. Alamat D3 dipilih tipe Numerical Input. Sedangkan alamat D4 untuk memonitor proses yang sedang berlangsung. Alamat data D4 dipilih tipe Numerical Display.

31

Jarak pergeseran stopper dati titik nol sesuai dengan program yang dipanggil ditampilkan pada D9. Data ini memiliki tipe Numerical Display. Sedangkan jarak pergeseran dari titik sebelumnya ditunjukkan oleh D13. Data ini menggunakan tipe Numerical Display.

Untuk kembali ke menu utama digunakan alamat M109, berupa Momentary Bit

dan Screen Switching. Fungsinya untuk kembali ke menu utama dan melakukan reset

pada pengoperasian di PLC.

Gambar 3.25.Tampilan memasukkan kode sebelum melakukan perubahan Program pada HMI

Pemrograman menu EDIT, menggunakan alamat D14 dengan tipe Numerical

Input. Pada data ini dapat dimasukkan kode sesuai dengan yang tersimpan dalam PLC.

D14 dengan tipe word juga digunakan untuk memunculkan tampilan OKE dengan alamat yang aktif adalah M119, menunjukkan bahwa kode yang dimasukkan benar dan ERROR dengan alamat yang aktif M118 untuk menunjukkan bahwa kode yang dimasukkan keliru.

Data D15 dan D16 digunakan untuk mengganti kode. Kedua data tersebut menggunakan tipe Numerical Input. D15 untuk memasukkan kode dan D16 digunakan

32

Jika kode baru yang dimasukkan sudah benar maka dengan menyentuh SAVE kode akan tersimpan.

Panah ke kanan menggunakan action Screen Switching untuk melakukan perpindahan layar ke perubahan program operasi.Sedangkan panah ke kiri menggunakan alamat M109 digunakan untuk kembali ke menu utama.

Gambar 3.26. Menu untuk menasukkan kode dan melakukan perubahan kode

Tampilan SET PROGRAM halaman kedua yang harus dilakukan pemrograman adalah untuk pengisian program operasi. Pada halaman ini, nomor program diisikan

pada D0. Data D0 dan D1 memiliki tipe Numerical Input. Data D9 akan muncul data program sesuai dengan nomor proses yang dipanggil. D9 memiliki tipe Numerical

Display. Data baru yang akan diisikan dimasukkan melalui D6 dengan tipe Numerical

Input. Apabila data yang dimasukkan sudah sesuai dengan yang diinginkan maka

dengan menyentuh M21, data akan tersimpan dalam PLC.

33

Gambar 3.27. Program untuk melakukan perubahan program

Apabila operator memilih menu MAN dari Menu Utama, maka pergerakan

stopper dapat dilakukan secara manual. Data D311 menggunakan tipe Numerical

Display menunjukkan jarak terhadap titik nol. M111 dengan symbol panah ke atas

menggunakan tipe momentary bit pada pemrograman HMI adalah alamat internal

memory PLC yang digunakan untuk menggerakkan motor ke arah menjauh dari titik

Nol. Sedangkan panah ke bawah dengan alamat M112 digunakan untuk menggerakkan

stopper bending mendekat ke titik nol. M112 juga menggunakan tipe momentary bit

pada pemrorgaman HMI.

Untuk memindah titik Nol dari stopper bending dapat disentuh NULL SET dengan alamat M113 dan tpe momentary bit.

34

Pada menu MTC digunakan alamat data D30 untuk memanggil nomor program yang akan dilihat jumlah pengoperasiannya. D30 memiliki tipe Numerical Input. Jumlah pengoperasian dari program yang dipanggil pada D30 akan ditampilkan pada data D31dengan tipe Numerical Display.

Total pengoperasian dan Error menggunakan alamat D32 dan D33 dengan tipe

Numerical Display. M109 digunakan untuk kembali ke Menu Utama.

Gambar 3.29. Tampilan Rekaman Pengoperasian.

3.2.3. Program PLC

Pemrograman PLC yang dibahas dalam skripsi ini meliputi Input PLC, pengendalian pergantian tampilan HMI, pengaturan kode untuk melakukan perubahan atau penambahan data program operasi, input data yang dimasukkan dari HMI, penyimpanan data operasi mesin, pemanggilan data yang akan ditampilkan kembali di HMI dan Output PLC yang digunakan untuk mengendalikan Driver Step.

3.2.3.1.Input PLC

Seluruh Input PLC dari luar dimasukkan ke internal memory. Tujuannya adalah apabila terjadi kerusakan pada terminal input PLC, dapat dilakukan pemindahan alamat

input tanpa melakukan terlalu banyak perubahan di dalam program. Sehingga proses perbaikan menjadi mudah dan cepat.

35

Tabel 3.1. Daftar Input PLC

Alamat

Input Comment Fungsi Internal Memory

X0 Zero

Position

Sensor untuk menentukan

posisi Nol (Home Position) M0 X1 Max Travel Sensor yang mendeteksi

langkah maksimal M1

X2 Over

Travel

Sensor yang mendeteksi

batas langkah terlewati M2

X4 Foot

Switch

Saklar yang dioperasikan menggunakan kaki, untuk memberikan perintah gerakan pada stopper

M4

X5 Box

Operation

Tombol yang digunakan untuk mempersiapkan pengoperasian sistem

M5

Input dengan alamat X0, menggunakan proximity sensor digunakan untuk menentukan posisi nol dari posisi stopper bending. Posisi nol atau Home Position atau

Home Position dari bending menunjukkan bahwa posisi stopper tepat di titik bending.

Alamat X1 dan X2 juga menggunakan proximity sensor. X1digunakan untuk mendeteksi langkah maksimal dari pergerakan stopper bending. X2 digunakan untuk mendeteksi bahwa home position terlewati.

Foot Switch digunakan untuk member perintah pergerakan stopper bending.

Jarak pergeseran tergantung pada data pada program yang dipanggil. Alamat yang digunakan adalah X4.

Box Operation fungsinya untuk mengaktifkan sistem kendali dari pergeseran

stopper bending. Komponen yang digunakan berupa tombol yang dipasang pada panel

36

Gambar 3.30. Program PLC, bagian Input

3.2.3.2.Pergantian Tampilan HMI

Sesuai dengan alamat yang terdapat pada HMI, program PLC disamping untuk

melakukan perubahan tampilan pada HMI juga digunakan untuk memindahkan fungsi dari masing-masing langkah yang akan dijalankan.

37

Tabel 3.2. Daftar alamat pergantian tampilan HMI

Alamat Comment Fungsi Alamat

target Comment Fungsi

M100 Run Pindah ke menu

RUN / Monitor M105 Set Run

Hold Menu

RUN/Monitor

M101 Edit

Masuk ke tampilan input code

M106 Set Edit Hold tampilan input code

M102 Manual

Masuk ke menu Manual

Operation

M107 Set Man

Hold tampilan Manual Operation

M103 Mtc / Records

Masuk ke tampilan Rekaman Pengoperasian

M108 Set

Mtc/Records

Hold tampilan

Rekaman pengoperasian

M109 Rst 105-108 Mengembalikan ke Halaman Utama M105-M108 Kembali tidak aktif

Alamat M100 digunakan untuk memindahkan tampilan HMI ke halaman MONITOR dan di dalam PLC fungsinya untuk mengaktifkan sistem pemanggilan data yang tersimpan dalam data program dengan mengaktifkan alamat M105.

Apabila alamat M101 diaktifkan melalui HMI dengan menyentuh pilihan EDIT, maka PLC akan mengaktifkan M106. Selanjutnya M106 digunakan untuk masuk ke

input code dan digunakan untuk melakukan perubahan data operasi.

M102 adalah alamat yang akan aktif apabila pada HMI disentuh pilihan menu

MAN. Alamat ini akan mengaktifkan M107.

38

Gambar 3.31. Program pergantian tampilan HMI

Untuk mengembalikan tampilan pada HMI maka digunakan alamat M109. Apabila M109 diaktifkan maka sesuai dengan program yang terdapat di HMI, tampilan akan kembali ke MENU UTAMA. Sedangkan dalam program PLC digunakan untuk mengembalikan alamat M105 – M108 kembali tidak aktif. Instruksi yang digunakan adalah RST.

Alamat M109 juga digunakan untuk mengembalikan nilai pada input code, new

code dan confirm new code menjadi nol dengan mengisikan nilai nol pada data D14,

39

Gambar 3.32. Program kembali ke menu utama HMI

3.2.3.3.Kode

Fungsi dari kode adalah untuk membatasi akses ke data operasi bending. Sehingga tidak semua orang dapat masuk dan merubah data operasi mesin dan

melakukan perubahan di dalamnya.

40

Apabila nilai D14 tidak sama dengan D313 maka akan mengaktifkan M118. Aktifnya M118 akan memunculkan tampilan Error pada HMI. Sebaliknya jika nilai D14 sama dengan D313, maka alamat M119 akan aktif dan di HMI akan muncul tampilan OKE.

Perubahan kode dapat dilakukan apabila M119 telah aktif, artinya kode yang dimasukkan benar. Dalam perubahan kode dilakukan perbandingan antara kode baru dan konfirmasinya harus sama. Apabila kode baru yang dimasukkan dengan alamat data D15 sama dengan kode yang dikonfirmasikan di alamat D16, maka akan mengaktifkan M120

yang menunjukkan perbandingan keduanya sama. Maka kode baru sapat disimpan dengan mengaktifkan SAVE pada HMI yang artinya mengaktifkan alamat M122 pada PLC. Penyimpanan kode baru ini artinya memindahkan data dari D15 ke alamat data D313.

Jika konfirmasi kode baru tidak sesuai dengan kode baru yang dimasukkan maka kode baru tidak dapat disimpan. Hal ini karena aktifnya M122 ditentukan oleh M120.

Gambar 3.33. Program kode

3.2.3.4.Input Data

41

Program pada D0 dan nomor Proses pada D1, maka perubahan data operasi dapat dilakukan. Data operasi meliputi nomor program dan nomor proses. Sehingga dibutuhkan seratus alamat untuk menyimpan data program dan proses.

Data pada alamat D0 diisi dengan angka dari 0 sampai dengan 9 kemudian akan dibandingkan dan digunakan untuk mengaktifkan alamat pada interna memory. Alamat

di internal memory inilah yang akan digunakan untuk mengaktifkan nomer program

[image:30.612.100.548.186.576.2]yang akan dilakukan perubahan data operasinya.

Tabel 3.3. Daftar Internal Memory untuk program input

Input D0

Alamat Internal Memory

Comment Fungsi

0 M40 Prog Inp 0 Memasukkan program no 0

1 M41 Prog Inp 1 Memasukkan program no 1

2 M42 Prog Inp 2 Memasukkan program no 2

3 M43 Prog Inp 3 Memasukkan program no 3

4 M44 Prog Inp 4 Memasukkan program no 4

5 M45 Prog Inp 5 Memasukkan program no 5

6 M46 Prog Inp 6 Memasukkan program no 6

7 M47 Prog Inp 7 Memasukkan program no 7

8 M48 Prog Inp 8 Memasukkan program no 8

9 M49 Prog Inp 9 Memasukkan program no 9

Apabila data D0 yang memiliki tipe numerical input tersebut diisi dengan angka maka akan dibandingkan dengan nilai 0, jika sama akan mengaktifkan M40. Begitu pula

42

[image:31.612.100.539.157.655.2]Data pada D0 tidak mungkin berisi lebih dari dua digit, karena dalam program HMI D0 hanya dibuat satu digit saja. Dengan demikian tidak mungkin angka yang dimasukkan lebih besar dari angka 9.

43

[image:32.612.102.514.175.527.2]Untuk dapat menyimpan data proses operasi maka alahat dalam PLC yang digunakan adalah M50 sampai dengan M59. Proses memasukkan data proses operasi ini serupa dengan proses memasukkan data program operasi.

Tabel 3.4. Daftar Internal Memory untuk proses input

Alamat Internal

Memory Comment Fungsi

M50 Procc Inp 0 Memasukkan proses no 0

M51 Procc Inp 1 Memasukkan proses no 1

M52 Procc Inp 2 Memasukkan proses no 2

M53 Procc Inp 3 Memasukkan proses no 3

M54 Procc Inp 4 Memasukkan proses no 4

M55 Procc Inp 5 Memasukkan proses no 5

M56 Procc Inp 6 Memasukkan proses no 6

M57 Procc Inp 7 Memasukkan proses no 7

M58 Procc Inp 8 Memasukkan proses no 8

M59 Procc Inp 9 Memasukkan proses no 9

44

45 3.2.3.5.Penyimpanan Data

[image:34.612.102.532.155.717.2]Data yang dimasukkan dalam SET PROGRAM akan disimpan di dalam PLC pada alamat D200 sampai dengan D299. Alamat ini digunakan karena pada alamat D200 sampai dengan D511 mampu menahan data atau menyimpan data meskipun power dimatikan.

Tabel 3.5. Daftar Data Program dan Proses pergeseran stopper

No Alamat Comment Fungsi

1 D200 - D209 Data 00 - D09 Penyimpanan Program 0 Proses 0 s.d. Program 0 Proses 9

2 D210 - D209 Data 10 - D19 Penyimpanan Program 1 Proses 0 s.d. Program 1 Proses 9

3 D220 - D229 Data 20 - D29 Penyimpanan Program 2 Proses 0 s.d. Program 2 Proses 9

4 D230 - D239 Data 30 - D39 Penyimpanan Program 3 Proses 0 s.d. Program 3 Proses 9

5 D240 - D249 Data 40 - D49 Penyimpanan Program 4 Proses 0 s.d. Program 4 Proses 9

6 D250 - D259 Data 50 - D59 Penyimpanan Program 5 Proses 0 s.d. Program 5 Proses 9

7 D260 - D269 Data 60 - D69 Penyimpanan Program 6 Proses 0 s.d. Program 6 Proses 9

8 D270 - D279 Data 70 - D79 Penyimpanan Program 7 Proses 0 s.d. Program 7 Proses 9

9 D280 - D289 Data 80 - D89 Penyimpanan Program 8 Proses 0 s.d. Program 8 Proses 9

46

Penyimpanan program operasi memiliki syarat yaitu :

1. M106 telah aktif. Artinya menu pada layar HMI pada posisi SET PROGRAM, 2. Nomor program yaitu M40 sampai dengan M49 melalui pengisian D0, yang akan di

edit isinya telah dimasukkan, dan

3. Nomor proses yaitu M50 sampai dengan M59 telah pula dimasukkan melalui pengisian data D1.

Contoh program berikut ini menunjukkan pengisian program nomor 0 dan proses

nomor 0 pada alamat D200. Dengan telah aktifnya M106, M40 dan M50 maka program akan memindahkan data D200 ke D8. D200 adalah alamat program nomer 0 dan proses nomer 0. D8 memiliki tipe Numerical Display adalah alamat data display pada HMI.

[image:35.612.98.548.138.595.2]Data di alamat D6 dengan tipe Numerical Input dapat diberi nilai baru. Data baru ini dapat disimpan dengan menyentuh SAVE pada HMI yang artinya mengaktifkan M21. Dengan aktifnya M21 berarti data dari D6 dipindahkan ke D200. Selanjutnya D8 akan menampilkan data baru karena nilai D8 adalah hasil pemindahan dari D200.

Gambar 3.35. Program penyimpanan data pada Program Nomor 0, Proses Nomor 0

Demikian pula untuk pengisian atau perubahan data pada program atau proses yang lain. Syarat yang sama diberlakukan misalnya untuk Program Nomor 0 dan Proses Nomor 1. Maka yang aktif adalah alamat M106, alamat M40 dan alamat M51.

47

Gambar 3.36. Program penyimpanan data pada Program Nomor 0, Proses Nomor 1

Demikian seterusnya hingga Program Nomor 9 dan Proses Nomor 9, maka yang harus aktif adalah alamat M106, alamat M49 dan alamat M59. Penyimpanan data di

alamat D299. Input data dan Display data pada HMI tetap menggunakan D6 dan D8 karena keduanya digunakan secara bergantian dalam perubahan data program maupun proses operasi.

3.2.3.6.Pemanggilan Data

Pemanggilan data dilakukan pada menu RUN, internal memori yang harus di set adalah M105 dan muncul halaman MONITOR. Pada tampilan Data D3 memiliki tipe

Numerical Input. Dengan mengisikan nomor program yang akan dioperasikan pada

alamat D3 maka akan mengaktifkan internal memory yang akan memanggil data yang akan digunakan.

48

49

Perubahan nilai pada data D4 dilakukan dengan menginjak Foot Switch sebagai perintah berpindahnya dari proses satu ke proses berikutnya. Foot Switch dengan alamat X4 akan menghidupkan internal memory M4. Internal memory M4 mengaktifkan M130. Alamat M130 inilah yang digunakan untuk menambahkan nilai D4 dengan cara memberi nilai K1 adalah dan dimasukkan kembali ke D4. Dan apabila semua proses telah terlewati D4 sama dengan 10 maka nilai D4 diisi dengan nilai K0, artinya proses kembali ke urutan ke 0.

[image:38.612.101.542.180.557.2]Gambar 3.38. Perubahan nilai D4

50

51

[image:40.612.103.535.188.514.2]Selanjutnya akan ditampilkan oleh HMI data yang dipanggil oleh D3 dan D4 dengan mengaktifkan M60 – M69 dan M70 - M79. Sebagai contoh M60 dan M70 aktif di halaman MONITOR maka akan memindahkan data program nomor 0 dan data proses nomor 0 D200 ke tampilan HMI dengan alamat D8. Selanjutnya akan aktif M70 maka tampilan di D8 akan diisi oleh D201 yaitu data program nomor 0 dan data proses nomor 1.

Gambar 3.40. Pemanggilan Data Program dan Proses

Alamat D400 digunakan untuk menentukan selisih pergeseran dari proses pertama ke proses berikutnya. Begitu pula pada program nomor 1 sampai dengan ke 9. Selisih pergeseran antara satu proses ke proses berikutnya ditentukan dengan menggunakan D400.

Arah pergeseran dengan melihat apakah nilai D400 lebih besar atau lebih kecil daripada 0. Jika lebih besar dari nilai K0 maka Motor Step akan berputar mundur atau mendekat ke titik nol stopper bending. Pemicu pergerakan mundur menggunakan alamat M125.

Sedangkan apabila nilai D400 lebih kecil dari K0 maka Motor Step akan berputar maju atau mendekat ke titik nol stopper bending. Selanjutnya nilai yang ad adi D400

52

Tampilan pada HMI menggunakan data D13. Setiap step dari motor menggeser

stopper sebesar 0,04 m. Untuk menampilkan dalam satuan mm, D401 dikalikan 4, maka

[image:41.612.102.537.130.589.2]tampilan HMI dengan alamat D13 dalam satuan mm.

Gambar 3.41. Program Arah putaran motor

3.2.3.7.Output

Output PLC yang digunakan untuk mengaktifkan Driver Step adalah Y0 dan Y1. Y0 digunakan untuk gerakan mundur dan Y1 untuk gerakan maju.

Pemicu gerakan maju adalah pengoperasian manual dan pengoperasian Otomatis. Pada pengoperasian manual apabila M114 aktif akan menggerakkan motor ke

arah mundur. Sedangkan pada mode MONITOR, M125 aktif dan C251 menghitung jumlah pulsa yang diberikan pada langkah mundur akan mengaktifkan Y0.

53

[image:42.612.102.538.68.618.2]