PABRIK WATER GLASS DARI SODIUM CARBONATE DAN PASIR

SILICA DENGAN PROSES ALKALI CARBONATE

PRA RENCANA PABRIK

Oleh :

DHEA AYOM BINGAR KUSUMA

NPM. 0931010044

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

2013

Hak Cipta © milik UPN "Veteran" Jatim :

Hak Cipta © milik UPN "Veteran" Jatim :

Hak Cipta © milik UPN "Veteran" Jatim :

i

KATA PENGANTAR

Dengan mengucap rasa syukur kepada Tuhan Yang Maha Esa dan dengan

segala rahmat serta karuniaNya sehingga penyusun telah dapat menyelesaikan

tugas akhir “Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir

Silica dengan Proses Alkali Carbonate”, dimana tugas akhir ini merupakan tugas

yang diberikan sebagai salah satu syarat untuk menyelesaikan program

pendidikan kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri,

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Tugas akhir “Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan

Pasir Silica dengan Proses Alkali Carbonate” ini disusun berdasarkan pada

beberapa sumber yang berasal dari beberapa literatur, data – data, majalah kimia,

dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala bantuan

baik berupa saran, sarana maupun prasarana sampai tersusunnya tugas akhir ini

kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan Fakultas Teknologi Industri, UPN ”Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, Fakultas Teknologi Industri,

UPN “Veteran” Jawa Timur.

3. Bapak Ir. Novel Karaman, MT

Selaku Dosen Pembimbing Tugas Akhir.

Hak Cipta © milik UPN "Veteran" Jatim :

i

4. Dosen Jurusan Teknik Kimia, Fakultas Teknologi Industri,

UPN “Veteran” Jawa Timur.

5. Seluruh Civitas Akademika Jurusan Teknik Kimia, Fakultas Teknologi

Industri, UPN “Veteran” Jawa Timur.

6. Kedua orangtua yang selalu mendoakan kami.

7. Semua pihak yang telah membantu, baik saran serta dorongan dalam

penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena

itu segala kritik dan saran yang membangun kami harapkan dalam sempurnanya

tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga tugas akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri Jurusan Teknik Kimia.

Surabaya, Juni 2013

Penuyusun

Hak Cipta © milik UPN "Veteran" Jatim :

ii

DAFTAR ISI

KATA PENGANTAR ii

DAFTAR ISI vi

DAFTAR TABEL vii

DAFTAR GAMBAR viii

INTISARI iv

BAB I PENDAHULUAN I-1

BAB II SELEKSI DAN URAIAN PROSES II-1

BAB III NERACA MASSA III-1

BAB IV NERACA PANAS IV-1

BAB V SPESIFIKASI ALAT V-1

BAB VI PERENCANAAN ALAT UTAMA VI-1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA VII-1

BAB VIII UTILITAS VIII-1

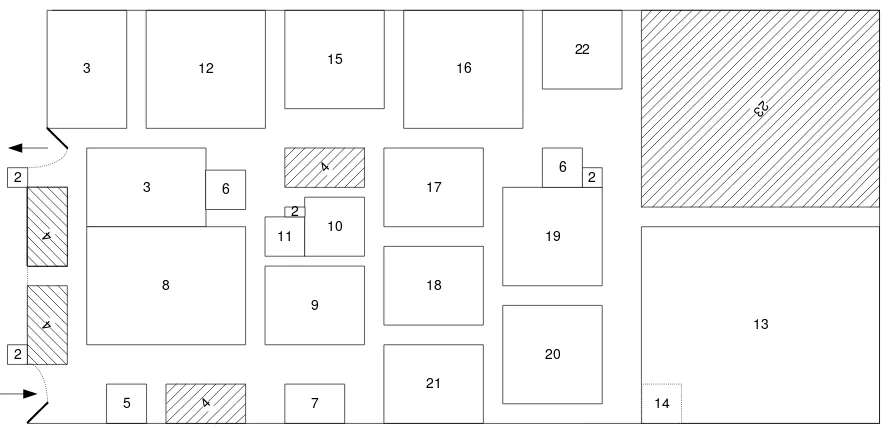

BAB IX LOKASI DAN TATA LETAK PABRIK IX-1

BAB X ORGANISASI PERUSAHAAN X-1

BAB XI ANALISA EKONOMI XI-1

BAB XII PEMBAHASAN DAN KESIMPULAN XII-1

DAFTAR PUSTAKA

Hak Cipta © milik UPN "Veteran" Jatim :

v

INTISARI

Perencanaan pabrik Waterglass ini diharapkan dapat berproduksi dengan

kapasitas 45.000 ton/tahun dalam bentuk gel. Pabrik beroperasi secara continuous

selama 330 hari dalam setahun.

Pada saat ini waterglass digunakan secara luas pada bidang industri kimia

seperti : industri silica gel, detergent, bleaching textile, deflocculant untuk

keramik, dan pada industri pengolahan air.

Secara singkat, uraian proses dari pabrik waterglass adalah sebagai berikut :

Pertama, sodium carbonate direaksikan dan silica direaksikan pada furnace

sehingga membentuk waterglass. Produk kemudian didinginkan pada cooling

conveyor pada suhu kamar. Waterglass kemudian dilarutkan dengan penambahan

air dan dipanaskan oleh steam pada rotary dissolver. Produk kemudian

diumpankan pada clarifier untuk memisahkan padatan. Produk waterglass 50%

kemudian dikeluarkan scara overflow pada tangki penampung sebagai produk

akhir waterglass 50%

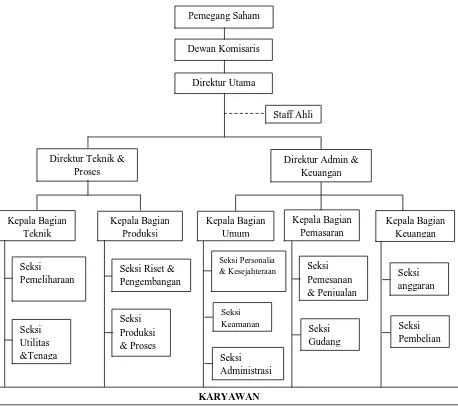

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan :

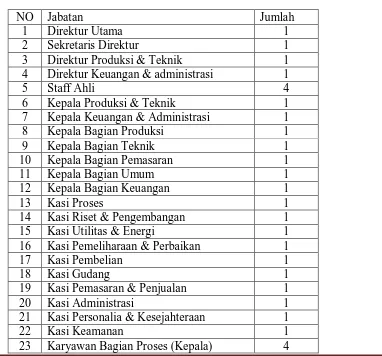

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

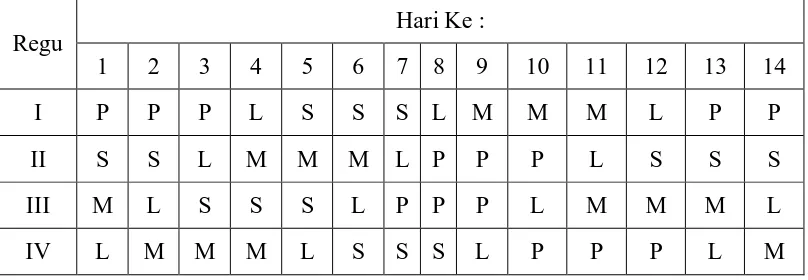

Jumlah Karyawan : 126 orang

Sistem Operasi : Continuous

Waktu Operasi : 330 hari/tahun ; 24 jam/hari

Hak Cipta © milik UPN "Veteran" Jatim :

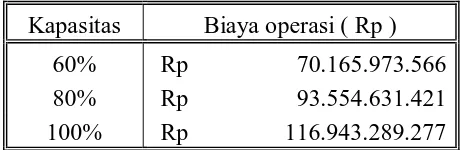

vi Analisa Ekonomi :

Massa Konstruksi : 2 Tahun

Umur Pabrik : 10 Tahun

Fixed Capital Investment ( FCI ) : Rp. 80.460.388.557

Working Capital Investment ( WCI ) : Rp 14.198.892.098

Total Capital Investment ( TCI ) : Rp 94.659.280.656

Biaya Bahan Baku : Rp 66.564.413.407

Biaya Utilitas :

- Steam =655835 lb/tahun

- Air Pendingin =414 m3/hari

- Listrik =1658880 kW/tahun

- Bahan Bakar =1346400 liter/tahun

Biaya Produksi Total ( Operation Cost ) : Rp 116.943.289.276

Hasil Penjualan Produk ( Sale Cost ) : Rp 153.638.169.112

Laju Pengembalian Modal Terhadap Bunga Bank

Internal Rate Of Return : 8,34%

Rate On Equity : 7,3%

Waktu Pengembalian Modal ( Pay Out Periode ) : 3,66 tahun

Break Even Point ( BEP ) : 32,37%

Hak Cipta © milik UPN "Veteran" Jatim :

Pendahuluan I-1

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

BAB I

PENDAHULUAN

I.1. Latar Belakang

Water glass merupakan nama lain dari sodium silicate dan dikenal pula

dengan nama soluble glass, silicate of soda, serta silicic acid sodium salt. Pada

jaman Phoenisia purba, para pedagang menemukan bahan ini sencara tidak sengaja, dimana pada saat mereka memasak makana. Periuk yang digunakan

untuk memasak secara tidak sengaja diletakkan pada suatu trona pantai. Hal ini

menyebabkan penyatuan antara pasir dan alkali. Sodium silikat yang ditemukan

secara tidak sengaja menarik perhatian masyarakat pada saat itu, karena mempunyai sifat yang mengkilap jika terkena cahaya.

Pada saat ini water glass digunakan secara luas pada bidang industri kimia

seperti : industri silica gel, detergent, bleaching textile, deflocculant untuk keramik, dan pada industri pengolahan air.

Di Indonesia, kebutuhan akan water glass yang digunakan pada industri

detergent merupakan kebutuhan yang utama dalam perkembangan industri di

Indonesia. Industri pengolahan air di Indonesia juga menaikkan permintaan akan

sodium silikat sebagai bahan penyaring maupun sebagai campuran flokulan,

sehingga pendirian industri water glass ini dapat diharapkan mempunyai masa

depan yang cerah dengan berkembangnya industri kimia di Indonesia, serta

diharapkan mampu meningkatkan devisa negara pada sektor non-migas.

I.2. Kegunaan

Kegunaan utama dari water glass adalah sebagai bahan baku utama pada

industri silica gel, dan dipergunakan secara luas untuk industri adhesive, sizing,

dan pelapisan. Kegunaan lain dari water glass dapat kita temui pada industri

Hak Cipta © milik UPN "Veteran" Jatim :

Pendahuluan I-2

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

detergent, dimana water glass digunakan sebagai bahan anti soil-redeposition.

Pada industri petroleum, water glass dapat dipergunakan sebagai pemecah emulsi

atau dapat digunakan untuk pencegah korosi.

I.3. Aspek Ekonomi

Kebutuhan water glass di Indonesia khususnya, semakin meningkat

dengan peningkatan pertumbuhan kapasitas pada bidang industri kimia.

Kebutuhan water glass untuk Indonesia dapat ditabelkan pada tabel sebagai

berikut :

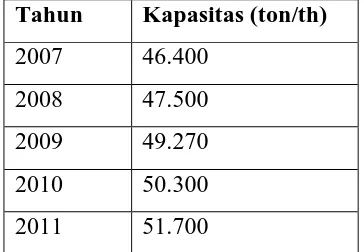

Tabel I.1. Kebutuhan water glass di Indonesia.

Tahun Kapasitas (ton/th)

2007 46.400

2008 47.500

2009 49.270

2010 50.300

2011 51.700

Sumber : Disperindag Surabaya

I.4. Sifat Bahan dan Produk

I.4.1. Sodium Carbonate (Perry 7ed ; T.2-1)

Nama Lain : Soda ash, Carbonic acid disodium salt

Formula : Na2CO3

Berat Molekul : 106

Warna : Putih

Bentuk : Granular

Hak Cipta © milik UPN "Veteran" Jatim :

Pendahuluan I-3

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate Spesific Gravity : 2,533

Melting Point : 8510C

Boiling Point : Terdekomposisi

Solubility, cold water : 7 gr / 100 gr H2O (H2O = 00C)

Solubility, hot water : 48,5 gr / 100 gr H2O (H2O = 1040C)

Sifat kimia :

1. Reaksi pembentukan natrium nitrat

Na2CO3 (s) + 2NO (g) + ½ O2 (g) 2NaNO2 (s) + CO2 (g) ...(1)

2. Reaksi natrium klorida dengan kalsium karbonat

2NaCl (s) + CaCO 3(s) CaCl2 (s) + Na2CO3 (s) ...(2)

3. Reaksi natrium peroksida dengan karbondioksida

Na2O2 (s) + CO2 (g) Na2CO3 (s) + ½ O2 (g) ...(3)

I.4.2 Pasir Silika (Perry 7ed ; T.2-1)

Nama Lain : Silica sand, Quartz, Kwarsa

Formula : SiO2

Berat Molekul : 60

Warna : Kehitam-hitaman

Bentuk : Kristal Hexagonal

Spesific Gravity : 2,65

Melting Point : 14250C

Boiling Point : 22300C

Solubility, water : Tidak larut

Hak Cipta © milik UPN "Veteran" Jatim :

Pendahuluan I-4

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate Sifat kimia :

1. Silika dioksida dibentuk dengan proses hidrolisa dari silika tetraklorit dengan

air.

SiCl4 + 4H2O SiO2.2H2O + 4HCl ...(4)

2. Pembentukan garam dan hasil reaksi pasir silika dan natrium oksida.

SiO2 + 2NaOH Na2SiO3 + H2O ...(5)

I.4.3 Water Glass (Chemicalland21.com)

Nama Lain : Sodium silicate, Soluble glass

Formula : Na2O.4SiO2

Berat Molekul : 302

Warna : Jernih

Bentuk : Larutan 50%

Spesific Gravity : 1,53

Melting Point : 10180C

Boiling Point : -

Solubility, cold water : Larut

Solubility, hot water : Larut

Sifat kimia :

1. Berbentuk cair bening

2. Sangat larut dalam air panas dan dingin.

3. Tidak larut dalam alkohol.

Hak Cipta © milik UPN "Veteran" Jatim :

Seleksi dan Uraian Proses II-1

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

BAB II

SELEKSI DAN URAIAN PROSES

II.1. Macam-macam Proses

Pada umumnya di dalam proses pembuatan water glass dapat diperoleh

dengan meleburkan suatu alkali atau soda kedalam pasir sehingga dapat

menghasilkan alkali silicate. Pembuatan water glass dapat dibagi menjadi dua berdasarkan bahan baku soda yang digunakan.

1. Pembuatan Water Glass dari Sodium Sulfate

2. Pembuatan Water Glass dar Sodium Carbonate

Keterangan proses :

1. Pembuatan Water Glass dari Sodium Sulfate

Water

penambahan coke (karbon) kedalam sistem agar dapat terjadi pembentukan water

glass yang diinginkan. Pertama-tama bahan baku sodium sulfate, pasir dan coke

diumpankan pada reaktor sehingga terjadi reaksi :

Hak Cipta © milik UPN "Veteran" Jatim :

Seleksi dan Uraian Proses II-2

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

1. Na2SO4(S) + C(S) Na2SO3(S) + CO(G)

2. 2Na2SO4(S) + C(S) 2Na2SO3(S) + CO3(G)

3. Na2CO3(S) + SiO2(S) Na2O.4SiO2(S) + CO2(G)

Reaksi berjalan pada suhu antara 12040C sampai dengan 14270C. Produk

reaksi berupa solid kemudian diumpankan pada chill conveyor untuk didinginkan,

sedangkan produk reaksi berupa gas buang yang berbahaya diumpankan pada

kolom scrubber untuk proses penyerapan limbah gas dengan air proses.

Produk reaktor kemudian diumpankan pada chill conveyor untuk proses

pendinginan. Pada saat pendinginan terdapat kehilangan bahan karena tercecer ke

luar chill conveyor dan dihaluskan kemudian ditampung sebagai produk samping

sodium silicate. Produk water glass yang sudah didinginkan, kemudian

diumpankan pada tangki dissolver untuk melarutkan water glass sampai dengan

kadar larutan 50% dengan penambahan air proses dari utilitas. Campuran

kemudian diumpankan pada settling tank untuk mengendapkan solid yang

terkandung pada water glass. Produk bawah dissolver berupa limbah padat

kemudian dibuang ke pengolahan limbah, sedangkan produk larutan water glass

50% dapat dikemas dan siap untuk dipasarkan.

2. Pembuatan Water Glass dari Sodium Carbonate

REAKTOR SETTLING

TANK CHILL

CONVEYOR DISSOLVER

Sodium Carbonate

Sand Water

Waste Solid

Water Glass

Pada Proses pembuatan water glass dari sodium carbonate ini, tidak

diperlukan penambahan coke (karbon) kedalam sistem, sehingga dapat

Hak Cipta © milik UPN "Veteran" Jatim :

Seleksi dan Uraian Proses II-3

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

menghemat investasi. Pertama-tama bahan baku sodium carbonate dan pasir

diumpankan pada reaktor sehingga terjadi reaksi :

Na2CO3(I) + SiO2(S) Na2O.4SiO2(S) + CO2(G)

Sodium karbonat Pasir Silikat Sodium Silikat Karbondioksida

Secara umum sodium silikat diproduksi dengan 2 metode :

1. Dengan mencampurkan sodium karbonat dan pasir silika pada temperatur

1200oC-1450oC, yang dilanjutkan dengan penghalusan dan pengayakan.

2. Alternatif lain dengan cara mengeringkan larutan sodium silikat dalam drum

granulator. Selanjutnya dilakukan pengayakan menggunakan screen untuk

memperoleh sodium silikat dalam bentuk powder.

(Kirk & Othmer, vol. 2, hal. 886)

Sodium tetra silikat (waterglass) diproduksi dengan mencampurkan sodium silikat

solid dengan air.

Na2Si4O9(S) + 5H2O (l) Na2Si4O9.5H2O (l)

Sodium silikat Air Water glass

(Alfred, 2001)

Pada proses pembuatan water glass dari sodium carbonate ini, tidak

diperlukan penambahan coke (karbon) kedalam sistem, sehingga dapat

menghemat investasi. Pertama-tama bahan baku sodium carbonate dan pasir diumpankan kedalam reaktor.

Reaksi berjalan pada suhu antara 12040C sampai dengan 14270C. Produk

raeaksi berupa solid kemudian pada chill conveyor untuk didinginkan, sedangakn

produk reaksi berupa gas buang dapat dibuang langsung karena tidak berbahaya.

Pada saat pendinginan terdapat kehilangan bahan karena tercecer ke uar chill

conveyor diambil dan diumpankan pada rotary dissolver untuk melarutkan water

glass sampai dengan kadar larutan 50% dengan penambahan air proses dari

Hak Cipta © milik UPN "Veteran" Jatim :

Seleksi dan Uraian Proses II-4

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

utilitas. Campuran kemudian diumpankan pada settlingtank untuk mengendapkan

solid yang terkandung pada water glass. Produk bawah dissolver berupa limbah

padat kemudian dibuang ke pengolahan limbah, sedangkan produk larutan water

glass 50% dapat dikemas dan siap untuk dipasarkan.

II.2. Seleksi Proses

Berdasarkan uraian macam proses aliran, maka dapat ditabelkan

perbandingan masing-masing sebagai berikut :

Parameter Macam Proses

Sodium Sulfate Sodium Carbonate

Bahan Baku Na2SiO3, SiO2, C Na2CO3, SiO2

Peralatan Penambahan kolom scrubber Konvensional

Waste Treatment Gas, solid Solid

Instrumentasi Kompleks Mudah

Dan uraian diatas, maka dipilih pembuatan water glass dari sodium

carbonate dengan beberapa pertimbangan :

a. Bahan baku lebih ekonomis

b. Peralatan lebih sedikit sehingga investasi lebih ekonomis

c. Produk yang dihasilkan memenuhi kebutuhan pasar

II.3. Uraian Proses

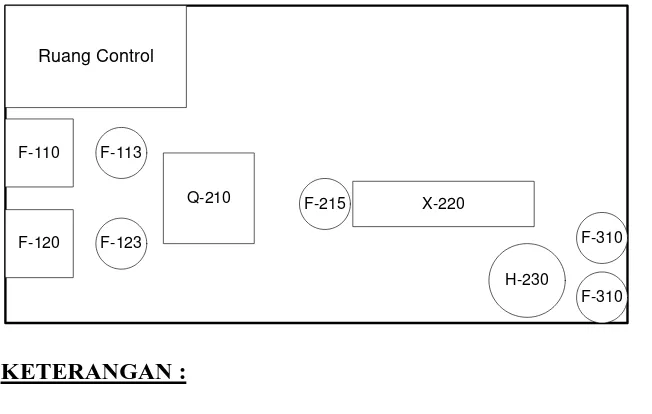

Pada pra rencana pabrik water glass ini, dapat dibagi menjadi 3 Unit pabrik, dengan pembagian :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Reaksi Dissolving Kode Unit : 200 3. Unit Pengendalian Produk Kode Unit : 300

Hak Cipta © milik UPN "Veteran" Jatim :

Seleksi dan Uraian Proses II-5

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

Adapun uraian proses pembuatan water glass ini adalah sebagai berikut :

Pertama-tama bahan baku soda ash dari gudang F-110 diumpankan pada

silo F-113 dengan bantuan belt conveyor J-111 dan bucket elevator J-112, dari

silo F-113, soda ash kemudian diumpankan pada furnace Q-210 dengan screw

conveyor J-114. Secara bersamaan untuk bahan baku pasir silica dari gudang

F-120 diumpankan pada silo F-123 dengan bantuan belt conveyor J-121 dan bucket

elevator J-122, dari silo F-123, pasir silica kemudian diumpankan pada furnace Q-210 dengan screw conveyor J-124.

Pada furnace terjadi reaksi antara soda ash dan pasir silica membentuk

sodium silicate dengan suhu operasi 12040C dengan waktu tinggal selama 1 jam. Reaksi yang terjadi :

Na2CO3 (l) + 4SiO2 (l) Na2O.4SiO2(S) + CO2 (g)

Sodium Karbonat Pasir Silikat Sodium Silika Karbondioksida

Produk atas furnace, berupa gas carbon dioxide kemudian dibuang ke

udara bebas, sedangkan produk bawah berupa water glass dan impuritis

didinginkan secara mendadak dengan udara bebas yang dihembuskan blower

G-212 pada cooling conveyor J-211 yang terdiri dari belt conveyor J-211 dan

disintegrator C-214. Produk bawah pada saat pendinginan, akan menggumpal,

sehingga dipecahkan oleh disintegrator yang berupa pisau berputar dengan fungsi

memecah gumpalan menjadi ukuran yang lebih kecil sehingga mudah untuk

proses selanjutnya. Pada saat proses pendinginan, terdapat kehilangan bahan

selama perjalanan melalui belt conveyor, ceceran bahan kemudian diumpankan dengan belt conveyor J-217 menuju bin 215 dengan bucket elevator J-214.

Dari bin 215, water glass kemudian dilarutkan dengan bantuan steam

dalam rotary dissolver X-220. Pada rotary dissolver X-220, terjadi proses

pelarutan water glass dengan penambahan air proses. Air proses ditambahkan

kedalam campuran sehingga kadar produk water glass akhir mencapai 50%.

Hak Cipta © milik UPN "Veteran" Jatim :

Seleksi dan Uraian Proses II-6

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

Steam yang digunakan mempunyai tekanan 80 psi (Keyes, 1969) dengan suhu

steam sebesar 155,60C (team table). Berdasarkan suhu steam masuk, maka dipilih

kondisi operasi rotary dissolver X-220 sebesar 105,60C, dimana ΔT=500C

didasarkan pada Ulrich.

Na2Si4O9 (S) + 5H2O (l) Na2Si4O9.5H2O (l)

Sodium silikat Air Water glass

Produk water glasss kemudian diumpanakn pada clarifier H-230 dengan

bantuan cooling conveyor J-221 dimana pada conveyor J-221 terjadi proses

pendinginan sampai 330C. Pada clarifier H-230 terjadi proses pengendapan

impurities water glass. Produk bawah clarifier H-230 berupa impurities kemudian

dibuang ke pengolahan limbah pdat, sedangkan produk atas berupa water glass

dengan kadar 50% diumpankan secara overflow menuju ke tangki penampung

produk F-310 dan siap untuk dipasarkan.

Hak Cipta © milik UPN "Veteran" Jatim :

Neraca Massa III-1

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

BAB III

NERACA MASSA

Kapasitas produksi = 45.000 ton/tahun

Waktu Operasi = 24 jam/hari = 330 hari/tahun

Satuan massa = kilogram

Basis = 1169 kg/jam Na2CO3

1. Furnace (Q-210)

Komponen Masuk(kg/j) Komponen Keluar(kg/j)

Sodium Carbonate Water glass

Na2CO3 = 1166.6620 Na2O.4SiO2 = 2991.4975

Na2SO4 = 1.1690 Na2SO4 = 1.1690

NaCl = 0.5845 NaCl = 0.5845

H2O = 0.5845 SiO2 = 264.1499

1169 Fe2O3 = 4.2795

Silika Al2O3 = 3.4771

SiO2 = 2641.4989 CaO = 5.6168

Fe2O3 = 4.2795 MgO = 8.2915

Al2O3 = 3.4771 3279.0656

CaO = 5.6168 Gas buang

MgO = 8.2915 CO2 = 484.2748

H2O = 11.5011 Na2O = 68.2387

2674.6647 H2O = 12.0856

564.5991

Total = 3843.6647 Total = 3843.6647

Hak Cipta © milik UPN "Veteran" Jatim :

Neraca Massa III-2

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate 2. Rotary Dissolver (X-220)

Komponen Masuk (Kg/jam) Komponen Keluar (kg/j)

Water glass dari J-211 Water glass ke H-230

Na2Si4O9 = 2,991.4975 Na2O.4SiO2 = 2991.4975

Na2SO4 = 1.1690 Na2SO4 = 1.1690

NaCl = 0.5845 NaCl = 0.5845

SiO2 = 264.1499 SiO2 = 264.1499

Fe2O3 = 4.2795 Fe2O3 = 4.2795

Al2O3 = 3.4771 Al2O3 = 3.4771

CaO = 5.6168 Ca(OH)2 = 7.4222

MgO = 8.2915 Mg(OH)2 = 12.0226

3279.0656 H2O = 2969.9402

6254.5424

Air proses dari utilitas Uap air ke udara

H2O = 11885.2974 H2O 8909.8206

Total = 15164.3630 Total = 15164.3630

Hak Cipta © milik UPN "Veteran" Jatim :

Neraca Massa III-3

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate 3. Clarifier (H-230) 2821.4432

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

Water glass dr X-220 Water glass ke F-310

Na2Si4O9 = 2991.4975 Na2O.4SiO2 2841.9226

Na2SO4 = 1.1690 Na2SO4 1.1106

NaCl = 0.5845 NaCl 0.5553

SiO2 = 264.1499 Ca(OH)2 7.0511

Fe2O3 = 4.2795 Mg(OH)2 11.4215

Al2O3 = 3.4771 H2O 2821.4432

Ca(OH)2 = 7.4222 5683.5042

Mg(OH)2 = 12.0226 Limbah padat

H2O = 2969.9402 Na2Si4O9 = 149.5749

6254.5424 Na2SO4 = 0.0585

NaCl = 0.0292

SiO2 = 264.1499

Fe2O3 = 4.2795

Al2O3 = 3.4771

Ca(OH)2 = 0.3711

Mg(OH)2 = 0.6011

H2O = 148.4970

571.0382

Total = 6254.5424 Total = 6254.5424

Hak Cipta © milik UPN "Veteran" Jatim :

Neraca Panas IV-1

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

BAB IV

NERACA PANAS

1. Furnace (Q-210)

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

Sodium Carbonate dari F-110 Water glass ke-J211

Na2CO3 1590.4024 Na2O.4SiO2 858063.2507

Na2SO4 1.3501 Na2SO4 318.4916

NaCl 0.6021 NaCl 171.1074

H2O 2.9225 SiO2 93770.1050

1595.2772 Fe2O3 1198.8389

Silica Dari F-120 Al2O3 1160.3720

SiO2 2381.8954 CaO 1662.4393

Fe2O3 3.3243 MgO 2799.2420

Al2O3 3.2378 Gas buang

CaO 5.1455 CO2 160054.6494

MgO 9.2355 Na2O 12682.1721

H2O 57.5053 H2O 14107.1077

2460.3439 186843.9293

ΔH reaksi 6731384.77 ΔH Flue gas 6800403.7888

ΔH flue gas 7596042.3838 Q loss 6385091.2098

Total 14331482.7747 Total 14331482.7747

Hak Cipta © milik UPN "Veteran" Jatim :

Neraca Panas IV-2

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate 2. Disintegrator (-213)

Komponen Masuk

(kkal/jam) Komponen

Keluar

(kkal/jam)

Water glass dari Q-210 Water glass ke J-211

Na2Si4O9 858063.2507 Na2O.4SiO2 3935.7658

Na2SO4 318.4916 Na2SO4 2.1602

NaCl 171.1074 NaCl 0.9639

SiO2 93770.1050 SiO2 382.4845

Fe2O3 1198.8389 Fe2O3 5.3339

Al2O3 1160.3720 Al2O3 5.1996

CaO 1662.4393 CaO 8.2480

MgO 2799.2420 MgO 14.8173

959143.8468 4354.9732

Udara bebas Udara

panas

Udara + H2O uap

915.5766 Udara + H2O

uap

955704.4501

Total 960059.4233 Total 960059.4233

Hak Cipta © milik UPN "Veteran" Jatim :

Neraca Panas IV-3

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate 3. Rotary Dissolver (X-220)

Komponen Masuk (kkal/jam) Komponen Keluar (kkal/jam)

Water glass dari J-211 Water glass ke H-230

Na2Si4O9 3935.7658 Na2O.4SiO2 42755.5961

Na2SO4 2.1602 Na2SO4 21.7638

NaCl 0.9639 NaCl 9.8340

SiO2 382.4845 SiO2 4145.4811

Fe2O3 5.3339 Fe2O3 56.9111

Al2O3 5.1996 Al2O3 56.2955

CaO 8.2480 Ca(OH)2 173.0013

MgO 14.8173 Mg(OH)2 304.0727

4354.9732 H2O 239377.1804

Air proses dari utilitas 286900.1360

H2O 59426.4868

Uap air ke

udara

ΔH reaksi -3942.7232 H2O 5149857.5794

Q supply 5659914.714 Q loss 282995.7357

Total 5719753.4512 Total 5719753.4512

Hak Cipta © milik UPN "Veteran" Jatim :

Neraca Panas IV-4

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate 4. Cooling Conveyor ( J -211 )

Komponen Masuk

(kkal/jam) Komponen

Keluar

(kkal/jam)

Water glass dari X-220 Water glass ke H-230

Na2Si4O9 42755.5961 Na2O.4SiO2 3935.7658

Na2SO4 21.7638 Na2SO4 2.1602

NaCl 9.8340 NaCl 0.9639

SiO2 4145.4811 SiO2 382.4845

Fe2O3 56.9111 Fe2O3 5.3339

Al2O3 56.2955 Al2O3 5.1996

Ca(OH)2 173.0013 Ca(OH)2 17.1713

Mg(OH)2 304.0727 Mg(OH)2 30.1809

H2O 239377.1804 H2O 23759.5216

286900.1360 28138.7818

Q terserap 258761.3542

Total 286900.1360 Total 286900.1360

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat V-1

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

BAB V

SPESIFIKASI ALAT

1. GUDANG Na2CO3 (F-110)

Spesifikasi :

Fungsi : Menampung sodium carbonate dari supplier

Kapasitas : 221.69 m3

Bentuk : empat persegi panjang

Ukuran : Panjang = 11.6 m

Lebar = 11.6 m

Tinggi = 5.8 m

Bahan kontruksi : Beton

Jumlah : 1 buah

2. BELT CONVEYOR -1 ( J-111)

Spesifikasi :

Kapasitas maksimum : 32 ton/jam

Belt widht : 14 in

trough widht : 9 in

skirt seal : 2 in

Belt speed : (1,0 / 30) x 100 ft/mnt = 3.3 ft/min

Panjang : 31.62 ft

Sudut elevasi : 18,43°

Power : 4 ft

jumlah : 1 buah

3. BUCKET ELEVATOR -1 (J-112)

Spesifikasi :

Type = Continuous Discharger Bucket Elevator

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat V-2

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4¼ in

Bucket spacing = 12 in

tinggi elevator = 35 ft

Ukuran feed (max.) = ¾ in

Bucket speed = (1,0 / 1,4) x 225 ft/mnt = 16.071 ft/menit

Putaran Head Shaft = (1,0 / 14) x 43 rpm = 3.071 rpm

Lebar Belt = 7 in

Power Total = 3 hp

Jumlah = 1 buah

4. SILO Na2CO3 (F-113)

Spesifikasi :

Type : silinder tegak dengan tutup atas plat dan bawah coins

Volume : 391.44 cuft

Diameter : 5 ft

Tinggi : 15 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Bahan kontruksi : Carbon Stell SA-283 grade C (brownell : 253)

Jumlah : 1 buah

5.SCREW CONVEYOR-1 ( J-114 )

Spesifikasi :

Type : Plain spouts or chutes

Kapasitas : 16.31 cuft/jam

Panjang : 30 ft

Diameter : 6 in

Kec. Putaran : 14 rpm

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat V-3

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate Power : 0.5 hp

Jumlah : 1 buah

6. GUDANG (SiO2) (F-120)

Spesifikasi :

Kapasitas : 488.50 m3

Bentuk : empat persegi panjang

Ukuran : Panjang = 5.0 m

Lebar = 5.0 m

Tinggi = 5.0 m

Bahan kontruksi : beton

Jumlah : 1 buah

7. BELT CONVEYOR -2 ( J-121)

Spesifikasi :

Type : Troughed belt on 45° idlers with rolls of equal

length

Kapasitas maksimum : 32 ton/jam

Belt widht : 14 in

trough widht : 9 in

skirt seal : 2 in

Belt speed : (1,0 / 30 ) x 100 ft/mnt = 3.3 ft/min

Panjang : 31.62 ft

Sudut elevasi : 18,43°

Power : 4 hp

jumlah : 1 buah

8. BUCKET ELEVATOR -2 (J-122)

Spesifikasi :

Type = Continuous Discharger Bucket Elevator

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat V-4

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4¼ in

Bucket spacing = 12 in

Tinggi elevator = 35 ft

Ukuran feed (max.) = ¾ in

Bucket speed = (2,24/ 1,4) x 225 ft/mnt = 39 ft/menit

Putaran Head Shaft = (2,24/ 14) x 43 rpm = 7 rpm

Lebar Belt = 7 in

Power Total = 3 hp

Jumlah = 1 buah

9. SILO SiO2 (F-123)

Spesifikasi :

Type : silinder tegak dengan tutup atas plat dan bawah coins

Volume : 859.34 cuft

Diameter : 7 ft

Tinggi : 21 ft

Tebal shell : ¼ in

Tebal tutup atas : ¼ in

Tebal tutup bawah : ¼ in

Bahan kontruksi : Carbon Stell SA-283 grade C (brownell : 253)

Jumlah : 1 buah

10.SCREW CONVEYOR-2 ( J-124 )

Spesifikasi :

Fungsi : Membawa bahan dari F-123 ke Q-210

Type : Plain spouts or chutes

Kapasitas : 35.81 cuft/jam

Panjang : 30 ft

Diameter : 6 in

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat V-5

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

Fungsi : Mereaksikan sodium carbonate dengan silica membentuk

water glass.

Type : Counterbalanced Pneumatic Vertical Door

Tebal : 6 in

Safety Interlock : Air Pressure Switch

Refraktori :

Tebal : 6 in

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat V-6

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

Type : Heavy Duty Case

Bahan : Silicon yang dilapisi enamel

12. COOLING CONVEYOR (J-211)

Spesifikasi :

Kapasitas maksimum : 32 ton/jam

Belt

widht : 14 in

trough widht : 9 in

skirt seal : 2 in

Belt speed : (3,0 / 32) x 100 ft/mnt = 10.2 ft/min

Panjang : 70.71 ft

Sudut elevasi : 7,97°

Power : 5 Hp

Jumlah : 1 buah

13. BLOWER (G-212)

Spesifikasi :

Rate volumetrik : 372 cuft/mnit

Adiabatik head : 15000 ft.lbf/lbm gas

Effisiensi motor : 80%

Power : 3.8 hp

Jumlah : 1 buah

14. DISINTEGRATOR (C-213)

Spesifikasi :

Jenis mesin : mesin no.2½

Luas ruangan : 96 in x 39 in

Kapasitas maksimum : 6000 lb

Speed : 500 rpm

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat V-7

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

Power : 20 Hp

Ukuran Screen : 35 in x 36 in

Jumlah cutter : 7 buah

Jumlah mesin : 1 buah

15. BUCKET ELEVATOR -3 (J-214)

Spesifikasi :

kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4¼ in

Bucket spacing = 12 in

Tinggi elevator = 35 ft

Ukuran feed (max.) = ¾ in

Bucket speed = (3,0/ 1,4) x 225 ft/mnt = 53 ft/menit

Putaran Head Shaft = (3,0/ 14) x 43 rpm = 10 rpm

Lebar Belt = 7 in

Power Total = 3 hp

Jumlah = 1 buah

16. BIN ( F-215)

Spesifikasi :

Volume : 581.87 cuft

Diameter : 6 ft

Tinggi : 18 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Bahan kontruksi : Carbon Stell SA-283 grade C (brownell : 253)

Jumlah : 1 buah

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat V-8

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

17. SCREW CONVEYOR-3 ( J-216 )

Spesifikasi :

Kapasitas : 72.73 cuft/jam

Panjang : 30 ft

Diameter : 10 in

Kec. Putaran : 10 rpm

Power : 0.7 hp

Jumlah : 1 buah

18. BELT CONVEYOR -3 ( J-217 )

Spesifikasi :

Kapasitas maksimum : 32 ton/jam

Belt widht : 14 in

trough widht : 9 in

skirt seal : 2 in

Belt speed : (0,2/ 30 ) x 100 ft/mnt = 3.3 ft/min

Panjang : 31.62 ft

Sudut elevasi : 18,430

Power : 4 hp

jumlah : 1 buah

19. ROTARY DISSOLVER (X-220)

Spesifikasi :

Kapasitas : 15164.363 kg/jam

Isolasi : Batu isolasi

Tebal isolasi : 12 in

Tebal shell : 3/16 in

Diameter : 4.318 ft

Panjang : 42.372 ft

Tinggi bahan : 0.135 ft

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat V-9

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate Sudut rotary : 2,8°

Time of passes : 10 menit

Power : 63.39 hp

Jumlah : 1 buah

20. COOLING CONVEYOR (J-211)

Spesifikasi :

Kapasitas : 177.69 cuft/jam

Panjang : 50 ft

Diameter : 12 in

Kec. Putaran : 12 rpm

Power : 3.0 hp

Jumlah : 1 buah

21. CLARIFIER (H-230)

Spesifikasi :

Kapasitas : 533.07 cuft

Diameter : 8.9 ft = 106.9 in

Tinggi : 10.69 ft= 128.3 in

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Panjang pengaduk : 8.019 ft

Speed : 30 ft / menit

Power : 16 hp

Bahan kontruksi : Carbon Steel SA-283 grade C

Jumlah : 1 buah

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat V-10

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate 22. POMPA (L-231)

Spesifikasi alat :

Type : Centrifugal Pump

Bahan : Commercial steel

kapasitas : 17.131 gpm

Dynamic Head -Wf : 29 ft lbf/lbm

Efisiensi motor : 45%

Power : 1.5 hp = 1.2 kW

jumlah : 1 buah

23. TANGKI WATER GLASS 50% ( F-310)

Spesifikasi :

Fungsi : Untuk menampung produk water glass 50%

Type : Silinder tegak, tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Bahan berwujud liquid

Volume : 9893 cuft = 280 m3

Diameter : 23

Tinggi : 23

Tebal shell : 3/8

Tebal tutup atas : 3/8

Tebal tutup bawah : 3/8

Bahan kontruksi : Carbon steel SA-283 grade C

Jumlah : 2 buah

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat Utama VI-1

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

BAB VI

ALAT UTAMA

Rotary Dissolver

Prinsip kerja :

Rotary dissolver merupakan silinder besi yang berputar pada “bearing”

dengan membentuk sudut kemiringan berdasarkan sumbu horizontal. Feed masuk

pada ujung silinder yang lebih tinggi dan dengan gaya gravitasi dikarenakan sudut

kemiringan dan perputaran dari silinder, maka bahan yang diumpankan akan

keluar melalui ujung yang lain dengan mengalami pemanasan dengan steam yang

dilewatkan sparger.

Pada saat yang bersamaan feed masuk dilarutkan dengan air proses dengan

perbandingan yang ditentukan. Proses pelarutan dengan bantuan pemanasan

dengan steam bertujuan untuk mempercepat proses pelarutan.

Perhitungan :

Dari neraca massa dan neraca panas :

Feed masuk = 15164,3630 kg/jam = 33431,35 lb/jam

Total panas = 5659914,7144 kkal/jam = 22459956,57 Btu/jam

Suhu bahan masuk = 33 °C = 92 °F

Suhu bahan keluar = 105,6 °C = 223 °F

Suhu steam masuk = 155,6 °C = 313 °F

Suhu steam keluar = 105,6 °C = 223 °F

Log mean Temperature difference :

t1 = 313 - 223 = 90 °F

t2 = 223 - 92 = 131 °F

Perpindahan panas :

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat Utama VI-2

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

Q = Ua x V x T [ Perry 6ed, pers.20-35]

dengan : Q = panas total , J/dt

Ua = koefisien volumetrik heat tranfer,J/m3.dt.K

Ua = 25 - 60 kJ / m3 . dt . K (Perry 7ed ; 12-58)

V = Volume Drum ; m3

T = Log mean temperature difference, K

Q = 5659914,7144 kkal/jam = (5659914,7144 x 4190) / 3600

Perhitungan diameter rotary dissolver :

[Perry 6ed, pers.20-36] ; Q =

Q = Total heat tranfer ; = 5659914,7144 kkal/jam = 22459956,5633 Btu/jam

G = rate media pemanas ; lb/j.ft² [0,5 s/d 5 kg/dt.m² ; Ulrich, T.4-10] diambil

[Perry 6ed, pers.20-39 ; pers.20-40 :hal. 20-23]

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat Utama VI-3

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

Perhitungan tebal shell drum :

Rotary drum memakai shell dari carbon stell SA 515 grade dengan stress

allowable = 13700 psi (Perry 5ed , tabel 6-57, hal.6-691). Untuk las dipakai double

welded butt joint dengan efisiensi 80% ; faktor korosi : C = 1/8 H / D = 0,16 (Perry5ed , tabel 6-57, hal.6-691)

H = 0,16 x D = 0,16 x 5,5 = 0,88 ft

= 77,6 lb/cuft

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat Utama VI-4

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate Tekanan vertikal pada tangki :

[Mc.cabe,pers.26-24]

PB = tekanan vertikal dasar bejana

B = bulk densitas bahan, lb/cuft

' = koefisien gesek = 0,35 - 0,55 diambil 0,45 [Mc.Cabe, hal 302] k' = ratio tekanan normal

k' =

= 0,334 (sudut = 30°)

Zt = tinggi total material dalam tangki , asumsi tinggi bahan = 15% dari

tinggi drum

Tebal shell, digunakan API-ASME Code

[ H&R,p.85 ]

dipakai double welded butt jooint, e = 80%

= 0,1253 in, digunakan 3/16 in

Penentuan Panjang drum :

Asumsi time of passage, = 10 menit [ Perry ed, pers.20-39; hal.20-33 ]

=

tanda (+) untuk aliran counter-current [ Perry 6ed, hal.20-33 ]

B = 5 x (DP)-0,5

B = 5 x (0,024397502) = 0,12

A drum = 23,9 ft2

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat Utama VI-5

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate F = 1395,911 lb/jam.ft2

10 =

[untuk counter-current (+)] Didapat L 448,856 ft

Sudut untuk rotary drum :

slope = 0,05 ft/ft

sudut rotary = arc tg (0,05) = 2,8°

Isolasi :

Batu isolasi dipakai setebal 12 in ( Petrokimia Manual,338)

Diameter luar rotary = 5,5 + 2 [ 3/16)/12 = 5,5547 ft

Hak Cipta © milik UPN "Veteran" Jatim :

Spesifikasi Alat Utama VI-6

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

c) berat bahan dalam drum

Untuk solid hold-up = 15 % [Ulrich T.4-10]

Hak Cipta © milik UPN "Veteran" Jatim :

Instrumentasi dan Keselamatan Kerja VII-1

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. Dengan alat

instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat dicatat

kondisi operasinya sehingga sesuai dengan kondisi operasi yang dikehendaki seta

mampu memberikan tanda-tanda apabila terjadi penyimpangan selama proses

produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa adanya alat instrumentasi

maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah ditentukan

dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi maka dapat segera

diketahui sehingga dapat ditangani dengan segera.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan rate, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisik dan kimia, seperti densitas, kandungan air dll.

Hak Cipta © milik UPN "Veteran" Jatim :

Instrumentasi dan Keselamatan Kerja VII-2

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

Level, range dan fungsi dari alat instrumentasi.

Ketelitian hasil pengukuran.

Konstruksi material.

Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang berlangsung.

Mudah diperoleh di pasaran.

Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat intrumentasi manual

atau otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai

dikarenakan pengontrolannya tidak terlalu sulit, kontinyu, dan efektif,

sehingga menghemat tenaga kerja dan waktu. Akan tetapi mengingat

faktor-faktor ekonomis dan investasi modal yang ditanamkan pada alat

instrumentasi berjenis otomatis ini, maka pada perencanaan pabrik ini

sedianya akan menggunakan kedua jenis alat instrumentasi tersebut.

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

Melakukan pengukuran.

Sebagai pembanding hasil pengukuran dengan kondisi yang harus dicapai.

Melakukan perhitungan.

Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element

Alat kontrol ini langsung merasakan adanya perubahan pada

variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari medium yang sedang dikontrol

menjadi signal yang bisa dibaca ( yaitu dengan tekanan fluida ).

Hak Cipta © milik UPN "Veteran" Jatim :

Instrumentasi dan Keselamatan Kerja VII-3

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

2. Receiving Element / Elemen Pengontrol

Alat kontrol ini akan mengevaluasi signal yang didapat dari

sensing element dan diubah menjadi skala yang bisa dibaca,

digambarkan dan dibaca oleh error detector. Dengan demikian

sumber energi bisa diatur sesuai dengan perubahan-perubahan yang

terjadi.

3. Transmitting Element

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing

element ke receiving element.

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap yang

lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya harga

terukur pada variabel yang dikontrol dengan harga yang diinginkan dan apabila

terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan

digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal

yang dikeluarkan lemah. Motor operator sinyal error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Final control element adalah untuk mengkoreksi harga variabel

manipulasi. Instrumentasi pada perencanaan pabrik ini :

1. Flow Control ( FC )

Mengontrol aliran setelah keluar pompa.

2. Flow Ratio Control ( FRC )

Mengontrol ratio aliran yang bercabang setelah pompa.

3. Level Control ( LC )

Mengontrol ketinggian bahan didalam tangki dapat juga digunakan

sebagai ( WC ) Weight Control.

4. Level Indicator ( LI )

Mengindikasikan / informatif ketinggian bahan didalam tangki.

5. Pressure Control ( PC )

Mengontrol tekanan pada aliran / alat.

Hak Cipta © milik UPN "Veteran" Jatim :

Instrumentasi dan Keselamatan Kerja VII-4

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

6. Pressure Indicator ( PI )

Mengindikasikan / informatif tekanan pada aliran / alat.

7. Temperature Control ( TC )

Mengontrol suhu pada aliran / alat.

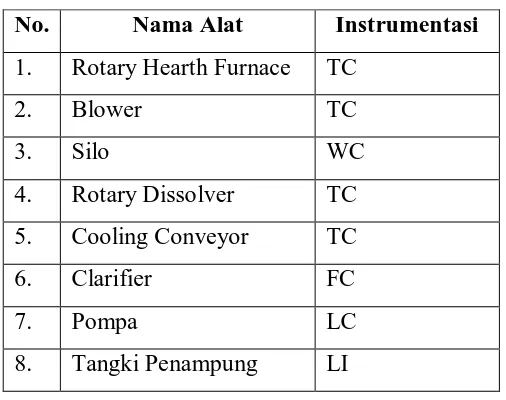

Tabel VII.1. Instrumentasi Pada Pabrik

No. Nama Alat Instrumentasi

1. Rotary Hearth Furnace TC

2. Blower TC

3. Silo WC

4. Rotary Dissolver TC

5. Cooling Conveyor TC

6. Clarifier FC

7. Pompa LC

8. Tangki Penampung LI

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

Dapat mencegah terjadinya kerusakan-kerusakan besar yang disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan maupun oleh

peralatan itu sendiri.

Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dibagi dalam tiga kategori, yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia. 3. Bahaya terhadap zat-zat kimia.

Hak Cipta © milik UPN "Veteran" Jatim :

Instrumentasi dan Keselamatan Kerja VII-5

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya

dan pabrik ini pada khususnya.

VII.2.1. Bahaya Kebakaran

A. Penyebab Kebakaran

Adanya nyala terbuka ( open flame ) yang datang dari unit utilitas, workshop dan lain-lain.

Adanya loncatan bungan api yang disebabkan karena korsleting aliran listrik seperti pada stop kontak, saklar serta instrument

lainnya.

B. Pencegahan

Menempatkan unit utilitas dan power plant cukup jauh dari lokasi proses yang dikerjakan.

Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan tertutup.

Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh dari daerah yang panas serta memungkinkan

untuk terjadinya kebakaran.

Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja dengan cepat dapat mengetahui apabila terjadi kebakaran.

C. Alat Pencegah Kebakaran

Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau bila terjadi kebakaran. Jenis dan jumlah pada

perencanaan pabrik ini dapat dilihat pada tabel VII.1.

Untuk pabrik ini lebih disukai alat pemadan kebakaran tipe karbon dioksida.

Hak Cipta © milik UPN "Veteran" Jatim :

Instrumentasi dan Keselamatan Kerja VII-6

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

Karena bahan baku ada yang beracun maka perlu digunakan kantong - kantong udara atau alat pernafasan yang ditempatkan

pada daerah - daerah strategis pada pabrik ini.

No. Tempat Jenis Berat serbuk Jarak semprot Jumlah

1. Pos Keamanan YA-10L 3,5 Kg 8 m 3

2. Kantor YA-20L 6,0 Kg 8 m 2

3. Daerah Proses YA-20L 8,0 Kg 7 m 4

4. Gudang YA-10L 4,0 Kg 8 m 2

5. Bengkel YA-10L 8,0 Kg 7 m 2

6. Unit Pembangkitan YA-20L 8,0 Kg 7 m 2

7. Laboratorium YA-20L 8,0 Kg 7 m 2

VII.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan

maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk

kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain

mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh

maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena

mekanik pada pabrik ini dan cara pencegahannya dapat digunakan sebagai

berikut:

A. Vessel

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan

kerusakan fatal, cara pencegahannya :

Menyeleksi dengan hati-hati bahan konstruksi yang sesuai, tahan korosi serta memakai corrosion allowance yang wajar. Untuk pabrik

ini, semua bahan konstruksi yang umum dapat dipergunakan dengan

pengecualian adanya seng dan tembaga. Bahan konstruksi yang biasa

dipakai untuk tangki penyimpanan, perpipaan dan peralatan lainnya

Hak Cipta © milik UPN "Veteran" Jatim :

Instrumentasi dan Keselamatan Kerja VII-7

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

dalam pabrik ini adalah steel. Semua konstruksi harus sesuai dengan

standart ASME ( America Society Mechanical Engineering ).

Memperhatikan teknik pengelasan.

Memakai level gauge yang otomatis.

Penyediaan manhole dan handhole ( bila memungkinkan ) yang memadai untuk inspeksi dan pemeliharaan. Disamping itu peralatan

tersebut harus dapat diatur sehingga mudah untuk dipergunakan.

B. Heat Exchanger

Kerusakan yang terjadi pada umumnya disebabkan karena

kebocoran-kebocoran. Hal ini dapat dicegah dengan cara :

Pada inlet dan outlet dipasang block valve untuk mencegah terjadinya thermal expansion.

Drainhole yang cukup harus disediakan untuk pemeliharaan.

Pengecekan dan pengujian terhadap setiap ruangan fluida secara sendiri-sendiri.

Memakai heat exchanger yang cocok untuk ukuran tersebut. Disamping itu juga rate aliran harus benar-benar dijaga agar tidak

terjadi perpindahan panas yang berlebihan sehingga terjadi perubahan

fase dalam pipa.

C. Peralatan yang Bergerak

Peralatan yang bergerak apabila ditempatkan tidak hati-hati maka akan

menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat dilakukan

dengan :

Pemasangan penghalang untuk semua sambungan pipa.

Adanya jarak yang cukup bagi peralatan untuk memperoleh kebebasan ruang gerak.

Hak Cipta © milik UPN "Veteran" Jatim :

Instrumentasi dan Keselamatan Kerja VII-8

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate D. Perpipaan

Selain ditinjau dari segi ekonomisnya, perpipaan juga harus ditinjau dari segi

keamanannya hal ini dikarenakan perpipaan yang kurang teratur dapat

membahayakan pekerja terutama pada malam hari, seperti terbentur, tersandung

dan sebagainya. Sambungan yang kurang baik dapat menimbulkan juga hal-hal

yang tidak diinginkan seperti kebocoran - kebocoran bahan kimia yang berbahaya.

Untuk menghindari hal-hal yang tidak diinginkan tersebut maka dapat dilakukan dengan cara :

Pemasangan pipa hendaknya pada elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan kesulitan apabila terjadinya

kebocoran.

Bahan konstruksi yang dipakai untuk perpipaan harus memakai bahan konstruksi dari steel.

Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan terhadap kekuatan tekan dan kerusakan yang diakibatkan karena

perubahan suhu, begitu juga harus dicegah terjadinya over stressing

atau pondasi yang bergerak.

Pemberian warna pada masing - masing pipa yang bersangkutan akan dapat memudahkan apabila terjadi kebocoran.

E. Listrik

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi listrik

dan kecerobohan operator yang menanganinya. Sebagai usaha pencegahannya

dapat dilakukan :

Alat-alat listrik dibawah tanah sebaiknya diberi tanda dengan cara di cat berbeda warna pada penutupnya atau diberi isolasi berwarna.

Pemasangan alat remote shut down dari alat-alat operasi disamping starter.

Penerangan yang cukup pada semua bagian pabrik supaya operator tidak mengalami kesulitan dalam bekerja.

Hak Cipta © milik UPN "Veteran" Jatim :

Instrumentasi dan Keselamatan Kerja VII-9

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun kapasitas generator set mencukupi untuk penerangan dan proses.

Penyediaan emergency power supplies tegangan tinggi.

Meletakkan jalur-jalur kabel pada posisi aman.

Merawat peralatan listrik, kabel, starter, trafo dan lain sebagainya. F. Insulasi

Insulasi penting sekali terutama berpengaruh terhadap para karyawan dari

kepanasan yang dapat mengganggu kinerja para karyawan, oleh karena itu dilakukan :

Pemakaian insulasi pada alat-alat yang menimbulkan panas seperti reaktor, exchanger, kolom distilasi dan lain-lain. Sehingga tidak

mengganggu konsentrasi pekerjaan.

Pemasangan insulasi pada kabel instrumen, kawat listrik dan perpipaan yang berada pada daerah yang panas, hal ini dimaksudkan untuk

mencegah terjadinya kebakaran.

G. Bangunan Pabrik

Hal-hal yang perlu diperhatikan dalan perencanaan bangunan pabrik adalah :

Bangunan-bangunan yang tinggi harus diberi penangkal petir dan jika tingginya melebihi 20 meter maka harus diberi lampu suar ( mercu

suar ).

Sedikitnya harus ada dua jalam keluar dari dalam bangunan.

VII.2.3. Bahaya Karena Bahan Kimia

Banyak bahan kimia yang berbahaya bagi kesehatan. Biasanya para

pekerja tidak mengetahui seberapa jauh bahaya yang dapat ditimbulkan oleh

bahan kimia seperti bahan-bahan berupa gas yang tidak berbau atau tidak

berwarna yang sangat sulit diketahui jika terjadi kebocoran. Untuk itu sering

diberikan penjelasan pendahuluan bagi para pekerja agar mereka dapat

mengetahui bahwa bahan kimia tersebut berbahaya. Cara lainnya adalah

Hak Cipta © milik UPN "Veteran" Jatim :

Instrumentasi dan Keselamatan Kerja VII-10

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

memberikan tanda atau gambar pada daerah yang berbahaya atau pada alat-alat

berbahaya, sehingga semua orang yang berada didekatnya dapat lebih waspada.

Selain hal-hal tersebut diatas, usaha-usaha lain dalam menjaga keselamatan kerja

dalam pabrik ini adalah memperhatikan hal-hal seperti :

1. Di dalam ruang produksi para pekerja dan para operator dilarang

merokok.

2. Harus memakai sepatu karet dan tidak diperkenankan memakai

sepatu yang alasnya berpaku.

3. Untuk pekerja lapangan maupun pekerja proses dan semua orang

yang memasuki daerah proses diharuskan mengenakan helm dan

rompi pengaman agar terlindung dari kemungkinan kejatuhan

barang-barang dari atas.

4. Karena sifat alami dari steam yang sangat berbahaya maka harus

disediakan kacamata tahan uap, masker penutup wajah dan sarung

tangan yang harus dikenakan.

Hak Cipta © milik UPN "Veteran" Jatim :

Utilitas VIII-1

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

UTILITAS

Dalam sebuah pabrik, utilitas meupakan bagian yang tidak dapat

dipisahkan mengingat saling berhubungan antara proses industri dengan

kebutuhan utilitas untuk proses tersebut. Dalam hal ini, utilitas dari suatu pabrik

terdiri atas :

1. Unit pengolahan air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air

proses, air sanitasi, dan air pengisi boiler.

2. Unit pembangkitan “steam”

Unit ini berfungsi sebagai penyedia kebutuhan “steam” pada proses evaporasi, pemanasan, dan “supplay” pembangkitan tenaga listrik.

3. Unit pembangkitan tenaga listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat –

alat bangunan, jalan raya, dan lain sebagainya.

4. Unit bahan bakar

Unit ini berfungsi sebagai penyedia bahan bakar bagi alat – alat,

generator, boiler, dan sebagainya.

5. Unit pengolahan limbah

Unit ini berfungsi sebagai pengolahan limbah pabrik baik limbah

cair, maupun gas dari proses pabrik.

Sistem Pengolahan Air

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai dengan

tempat sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan

karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik

secara langsung maupun tidak langsung.

Hak Cipta © milik UPN "Veteran" Jatim :

Utilitas VIII-2

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

Didalam pabrik ini dibedakan menjadi 2 bagian utama dalam sistem

pengolahan air. Bagian pertama adalah unit pengolahan air sebagai unit penyedia

kebutuhan air dan unit pengolahan air buangan sebagai pengolahan air buangan

pabrik sebelum dibuang kebadan penerima air.

Dalam pabrik ini sebagian besar air dimanfaatkan sebagai air proses dan

sebagai media perpindahan energi. Untuk melaksanakan fungsi tersebut, air harus

mengalami pengolahan terlebih dahulu sehingga pabrik dapat berfungsi dengan

handal, aman, dan efisien.

Secara umum fungsi air di pabrik ini terbagi dalam beberapa sistem

pemakaian, masing – masing mempunyai persyaratan kualitas yang berbeda

sesuai dengan fungsi dan kegunaannya. Sistem pemakaian tersebut antara lain

adalah :

1. Sebagai air pengisi boiler

2. Sebagai air sanitasi

3. Sebagai air proses

4. sebagai air pendingin

VII.1. Unit Penyediaan Steam

Unit penyediaan “steam” berfungsi untuk menyediakan kebutuhan steam,

yang digunakan sebagai media pemanas pada proses pabrik ini.

Direncanakan “boiler” mnghasilkan “steam jenuh pada tekanan 4,5 atm

pada suhu = 148oC dengan hv = 995,4 Btu/lb

Jumlah steam yang dibutuhkan untuk memproduksi produk adalah :

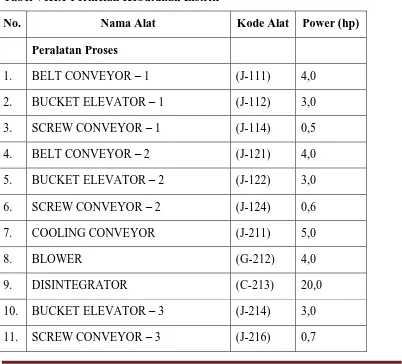

No. Nama Alat Kode

1. Rotary dissolver X-220 8635,8174 19039

Hak Cipta © milik UPN "Veteran" Jatim :

Utilitas VIII-3

Pra Rencana Pabrik Water Glass dari Sodium Carbonate dan Pasir Silika

Dengan Proses Alkali Carbonate

Total kebutuhan “steam” = 22846 lb/jam

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi, maka direncanakan “steam” yang dihasilkan 20% dari kebutuhan “steam” total : = 1,2 x kebutuhan normal (22846 lb/jam) = 27415 lb/jam

Menghitung kebutuhan bahan bakar :

mf = x 100 [ Savern W.H, hal 142 ]

Dimana :

mf = massa bahan bakar yang dipakai, lb/jam

ms = massa stearth yang dihasilkan, lb/jam

hv = enthalpy uap yang dihasilkan, Btu/lb

hf = enthalpy liquida masuk, Btu/lb

eb = efisiensi boiler = 85-92% ditetapkan eb = 92% [Savern W.H, hal 143 ]

F = nilai kalor bahan bakar, Btu/lb

hv = 1183,1 Btu/lb [Steam Table]

hf = 970,3 Btu/lb (suhu air = 1000C) [Steam Table]

eb = 92% [diambil efisiensi maksimum]

F = nilai kalor bahan bakar

Digunakan Petroleum Fuels Oil 330 API (0,22% sulfur) (Perry 7ed, T.27-6)

Dari Perry 7ed, Fig.27-3 didapat : Relative Density, = 0,86 gr/cc

Heating Value = 137273 Btu/gal

= 0,86 gr/cc = 54 lb/cuft = 7,2 lb/gal

Maka Heating Value bahan bakar =

= 19066 Btu/lb

mf = x 100 [ Savern W.H, hal 142 ]

Hak Cipta © milik UPN "Veteran" Jatim :