PEMBUATAN BRIKET DARI CAMPURAN LIMBAH

PLASTIK LDPE, TEMPURUNG KELAPA DAN

CANGKANG SAWIT

Faisol Asip*, Tiara Anggun, Nurzeni Fitri

*Jurusan Teknik Kimia, Fakultas Teknik, Universitas SriwijayaJl. Srijaya Negara, Bukit Besar, Palembang, 30139 e-mail : tianurriset@gmail.com

Abstrak

Low Density Poly Ethylene (LDPE) merupakan jenis plastik yang sering kita jumpai berakhir sebagai limbah rumah tangga, misalnya kantong plastik dan plastik wrap. Plastik jenis ini memiliki nilai kalor yang sangat tinggi, yaitu 11.172 kalori/gram; namun akan cepat habis jika dibakar karena kadar volatile matter-nya yang mencapai 99%. Pencampuran limbah plastik LDPE dengan arang bahan biomassa seperti cangkang sawit dan tempurung kelapa yang dikenal memiliki nilai kalor tinggi dan kadar volatile matter cukup rendah dinilai sangat berpotensi untuk dijadikan sumber energi alternatif; yaitu briket; dengan kualitas yang baik. Tujuan dari penelitian ini adalah untuk mendapatkan komposisi campuran (plastik LDPE:cangkang sawit:tempurung kelapa) dan karakteristik briket terbaik berdasarkan standar briket yang ada. Cangkang kelapa sawit yang digunakan merupakan hasil karbonisasi pada temperatur yang divariasikan mulai dari 4000C, 4500C, hingga 5000C. Briket dicetak dengan menggunakan perekat kanji

sebanyak 2% lalu dikeringkan pada temperatur 400 C selama 48 jam. Briket terbaik diperoleh pada komposisi 10% massa limbah plastik LDPE, 50% massa Cangkang Sawit temperatur karbonisasi 5000C, dan 40 % massa Tempurung Kelapa dengan nilai kalor 7.508 kalori/gram, kadar air 4,30%, volatil matter 26,78%, dan Fixed carbon 64,97%. Briket terbaik yang dihasilkan telah memenuhi standar briket PERMEN no. 47 Th. 2006 dan standar Jepang.

Kata kunci : briket, plastik LDPE, cangkang sawit, tempurung kelapa

Abstract

Low Density Poly Ethylene (LDPE) is one of the most common plastic that we can find ended as domestic waste, i.e plastic bag and plastic wrap. LDPE has a high heating value of 11.172 cal/gr, but being burnt fast by its high volatile matter which is about 99 %. The mixing of LDPE waste with biomass char such as palm shell and coconut shell that have been known have a high heating value and a low volatile matter is so potential to be used as alternative energy source; that is briquettes; with a good quality. The aim of this research is to obtain the best composition and characteristics of the briquettes based on the standard used. In this research, the briquettes made by mixing the LDPE plastic waste, palm shell, and coconut shell in various composition. Palm shell char used in this research was resulted by carbonisation in temperature ranged from 4000C, 4500C, to 5000C. The Briquettes molded using tapioca powder as adhesive then dried in temperatur of 400C for 48 hours. Best briquette obtained in composition 10% weight of LDPE, 50% palm shell carbonized in 5000C, and 40% coconut shell with heating value of 7.508 cal/gr, moisture content 4,30%, volatil matter 26,78%, and Fixed carbon 64,97%. This values have been fulfilled PERMEN No. 47 Th. 2006 and Japan’s standard.

Keyword : briquettes, LDPE, palm shell, coconut shell.

1. PENDAHULUAN

Seiring dengan kemajuan zaman, kebutuhan bahan bakar fosil sebagai sumber energi utama penyokong berbagai aktifitas hidup manusia juga semakin meningkat.

Padahal sebagai sumber energi yang tak terbarukan, ketersediaanya di alam semakin langka. Dalam talkshow “Indonesia menuju Energi Hijau” yang diadakan di auditorium

Indonesia saat ini adalah 21 milyar ton yang akan habis dalam 59,8 tahun, gas sebanyak 104,72 TSCF (Triliun standard cubic feed) atau sekitar 30,8 tahun, dan minyak 4,2 milyar barel atau sekitar 12,8 tahun. Hal ini dapat juga diartikan bahwa saat ini Indonesia telah memasuki masa-masa krisis energi sehingga dituntut agar mampu menemukan sumber energi alternatif yang baru, salah satunya adalah mengkonversi energi potensial dalam suatu material menjadi briket.

Low density poli-etilena (LDPE) adalah salah satu jenis plastik yang banyak kita jumpai sehari-hari dalam berbagai aplikasi dan sering kali berakhir sebagai sampah, misalnya kantong plastik dan plastik wrap. Plastik jenis ini sangat berpotensi untuk dijadikan briket karena memiliki nilai kalor yang sangat tinggi; yaitu 11.758 Kal/gram (Putri dalam Fiza Amelia dkk. 2010). Namun sayangnya kadar zat terbang yang mencapai 98,53 % membuatnya memiliki kecenderungan untuk lebih cepat habis jika dibakar sehingga diperlukan pencampuran dengan material lainnya yang telah dikenal memiki kualitas yang cukup baik untuk dijadikan briket untuk mengatasi hal ini,

misalnya tempurung kelapa dan cangkang sawit.

Tempurung kelapa merupakan bagian keras yang melindungi daging buah kelapa dengan ketebalan 3 – 5 mm dan bobot 19 – 20 % dari massa kelapa itu sendiri (Child, 1974). Tempurung kelapa banyak dimanfaatkan sebagai briket dengan kualitas yang cukup baik dan nilai kalor 5.780 kalori per gram (Siti Jamilatun, 2008), kecuali kadar zat terbangnya yang juga cukup tinggi sehingga menyebabkan banyak asap yang dihasilkan saat dibakar.

Dengan menjamurnya industri dan perkebunan kelapa sawit di Indonesia, maka cangkang kelapa sawit juga menjadi limbah biomassa yang ketersediaannya melimpah. Nilai kalor cangkang sawit adalah 20.093 kilojoule per kilogram (Ma et al, 2004) atau sekitar 4800 kalori dan setelah menjadi briket akan menghasilkan nyala yang konstan karena kadar zat terbangnya rendah.

Dengan meninjau karakteristik dari ketiga material di atas maka dirasa perlu dilakukan penelitian untuk mengetahui komposisi briket yang paling baik sesuai dengan standar yang ada sehingga dapat digunakan sebagai sumber energi alternatif.

Adapun permasalahan yang mendasari penelitian ini antara lain :

1. Bagaimana pengaruh komposisi briket dari limbah plastik LDPE, tempurung kelapa, dan cangkang kelapa sawit terhadap analisa proksimat; yaitu: kandungan air (inherent

moisture), kadar abu (ash content), kadar zat terbang (volatile matter), kadar karbon tertambat (fixed carbon); dan nilai kalor? 2. Manakah komposisi briket dari campuran

limbah plastik LDPE, tempurung kelapa, dan cangkang kelapa sawit yang terbaik sesuai dengan standar mutu briket.

3. Apakah briket dengan komposisi terbaik dari campuran limbah plastik LDPE, tempurung kelapa, dan cangkang kelapa sawit sudah sesuai dengan standar mutu briket.

Briket

Briket merupakan sumber energi alternatif sebagai pengganti bahan bakar yang terbuat dari batu bara, limbah organik, limbah pabrik maupun dari limbah perkotaan dengan cara mengkonversi bahan baku padat menjadi suatu bentuk hasil kompaksi yang lebih efektif, efisien dan mudah untuk digunakan (Marlianti, 2013).

Pada prinsipnya, pembuatan briket dilakukan dengan mencampurkan bahan baku yang telah dihaluskan dengan perekat kemudian dikempa pada tekanan yang diinginkan dan dikeringkan hingga terbentuk padatan kompak yang akan menyala apabila dibakar.

Briket banyak dimanfaatkan sebagai bahan bakar untuk memasak menggantikan bahan bakar minyak dan gas. Berikut keunggulan penggunaan briket :

- lebih ekonomis (murah), - tidak berasa dan berbau, - panas nyala bara tinggi, - tidak beracun,

- ramah lingkungan

- tidak cepat menjadi abu, dan

- bahan baku untuk membuat briket mudah didapat.

Pada umumnya briket dapat dikelompokkan berdasarkan Jenis (perlakuannya), bentuk, dan bahan baku penyusunnya :

Menurut jenisnya (perlakuannya): a. Briket non karbonisasi

b. Briket karbonisasi (diarangkan). Menurut bentuknya:

Briket dibentuk sesuai dengan kebutuhan pemakai, sehingga terdapat berbagai macam briket berdasarkan bentuknya, yaitu bentuk telur, bentuk bantal, bentuk dom, bentuk elipse, bentuk kenari, bentuk biji jengkol, bentuk sarang tawon /segi enam, bentuk kubus, bentuk bulat silindris, dan lain sebagainya.

Menurut bahan baku:

a. Briket Batu Bara b. Biobatubara (biocoal) c. Briket Biomassa

Pembuatan Briket

Briket merupakan salah satu pilihan pengganti bahan bakar alternatif. Briket dapat berasal dari satu atau beberapa jenis bahan yang memiliki nilai kalor tinggi. Sebagai perbandingan nilai kalor standar yaitu batu bara, nilai kalor minimum batu bara yaitu 4.400 Kal/g (PERMEN ESDM No. 047 Th. 2006).

Secara garis besar ada 5 tahapan dalam proses pembuatan briket, yaitu :

1. Tahap pendahuluan (Pre-treatment) 2. Pengarangan (karbonisasi) 3. Penyeragaman ukuran partikel

4. Pencampuran (homogenisasi) dan Pencetakan dengan menggunakan atau tanpa perekat (perekat organik atau perekat anorganik)

5. Pengeringan

Karakteristik Briket

Suatu briket dengan kualitas yang baik harus memiliki karakteristik briket yang baik dan memenuhi standar kualitas briket yang telah ada. Berikut merupakan karakteristik briket yang baik :

1. Nilai kalornya tinggi 2. Mudah dinyalakan

3. Menghasilkan bara api yang baik 4. Tidak berasap

5. Tidak menimbulkan bau yang tidak enak 6. Tidak mudah pecah (kompak)

7. Kadar abu rendah

8. Tidak cepat habis terbakar

9. Emisi gas COx, NOx, dan SOx rendah

10.Dapat disimpan dalam jangka waktu yang lama

Untuk briket biomassa, standar kualitas briket mengacu pada standar kualitas briket arang yang merupakan jenis briket biomassa pertama yang dikembangkan.:

Analisa Kualitas Briket

Sebagai bahan bakar alternatif yang disandingkan dengan batubara, maka analisa kualitas briket juga merujuk pada analisa kualitas batubara. Diantaranya adalah analisis nilai kalor dan analisis proksimat yang meliputi kandungan air (Inherent moisture), zat terbang (Volatile matter), kadar abu (Ash Content) dan Karbon terikat (fixed carbon).

Menurut Irlanda Palupi (2012), metoda standar dalam perdagangan batubara pada umumnya, yaitu

- ASTM (American Society for Testing and Materials).

- ISO (International Organizaation for

Standarisation). - BS (British Standards).

- AS (Australia Standards), dan lain

sebagainya.

Metoda–metoda di atas juga digunakan sebagai panduan untuk menentukan kualitas dan klasifikasi dari briket, khususnya metoda ASTM yang paling populer.

1. Analisa Nilai Kalor (Heating value) Nilai kalor menunjukkan jumlah panas yang akan didilepaskan ke lingkungan ketika briket dibakar. Nilai kalor mempengaruhi efisiensi pembakaran briket sehingga bahan makanan lebih cepat matang dan proses pemasakan atau pembakaran menjadi lebih singkat. Semakin tinggi nilai kalor, maka semakin baik kualitas briket tersebut dan semakin sedikit jumlah briket yang dibutuhkan selama proses pemasakan. Analisa nilai kalor dapat dilakukan dengan metoda ASTM-2015 dan ASTM D-5885-03 menggunakan alat Calorimeter Bomb.

2. Analisa Kandungan Air (Moisture)

Moisture (air) terkandung dalam

batubara sebagai inhenrent moisture, surface

atau free moisture, air terikat di mineral matter dan dekomposisi moisture. Inherent moisture

merupakan kadar air yang terikat dalam pori-pori suatu material. Surface atau free moisture

merupakan air yang terdapat bebas di permukaan material. Air yang terikat di mineral matter merupakan air yang terikat secara kimia pada bahan-bahan mineral dalam batubara/briket. Sedangkan decomposition moisture merupakan air yang dihasilkan pada saat terjadi dekomposisi senyawa-senyawa dalam batubara/briket.

Pada umumnya kadar air yang dianalisa pada suatu sampel briket adalah kadar

inherent moisture-nya (IM). Salah satu metoda analisa IM adalah ASTM D-3173, yaitu memanaskan sampel briket dalam oven bersuhu 105oC selama 1 jam.

Kadar air yang tinggi dapat menurunkan nilai kalor dalam briket, menyulitkan penyalaan karena meningkatkan jumlah energi yang diperlukan untuk memulai pembakaran, dan menimbulkan asap.

3. Zat Terbang (Volatile Matter)

Zat terbang atau volatile matter

yang dihasilkan melalui pembakaran pada temperatur tertentu dalam kondisi miskin oksigen. Volatile matter yang dihasilkan dari proses dekomposisi senyawa-senyawa hidrokarbon pada umumnya terdiri dari gas-gas yang mudah terbakar, seperti hidrokarbon rantai pendek metana dan etana, serta senyawa lainnya semisal H2O, oksida-oksida karbon,

hidrogen, hidrogen sulfida, tar, oksida-oksida sulfur, nitrogen, dan hydrogen sulfida.

Kandungan zat terbang yang tinggi menyebabkan briket lebih mudah dinyalakan dan nyala api yang terbentuk panjang dengan waktu penyalaan yang lama namun briket akan lebih cepat habis terbakar dan mengeluarkan asap yang banyak.

Pada proses analisa zat terbang menggunakan metode ASTM digunakan Cawan Platina atau Crucible Silika untuk metode bedasarkan ISO serta dilakukan dalam furnace pada temperature 900oC selama 7 menit. Kadar zat terbang diperoleh setelah mengurangkan nilai yang didapat dengan nilai analisa kadar air sampel tersebut.

4. Kadar Abu (Ash Content)

Abu adalah bahan sisa pembakaran sampel yang berasal dari mineral matter dan unsur pengotor (pasir, tanah) yang ikut terbakar ketika proses pembakaran berlangsung. Mineral-mineral ini tersisa sebagai pengotor serta berpotensi menimbulkan kerak (scale) dan menyebabkan korosi sehingga mempengaruhi tingkat pengotoran dan korosi peralatan yang dipakai. Oleh sebab itu, semakin rendah kadar abu suatu briket maka semakin baik kualitas briket tersebut. salah satu metoda analisa kadar abu adalah ASTM D-3174-04. Pada metoda ini, kadar abu diperoleh sebagai persentase sisa pembakaran ± 1 gram sampel briket pada temperatur 8150C hingga diperoleh berat konstan terhadap berat awal sampel (± 1 gram).

5. Karbon Terikat (fixed carbon).

Karbon terikat atau fixed carbon

merupakan unsur karbon dalam fase padat (solid) yang tersisa dan terikat dalam bahan. Kandungan fixed carbon dalam briket karbonisasi lebih tinggi dibandingkan briket non karbonisasi. Hal ini dikarenakan pada proses karbonisasi, pembakaran tak sempurna senyawa-senyawa karbon yang terdapat dalam bahan akan membentuk unsur karbon sehingga kadar fixed carbon dalam bahan juga meningkat.

Plastik LDPE

Polietilena berdensitas rendah (low density polyethylene, LDPE) adalah termoplastik yang terbuat dari minyak bumi. Pertama kali diproduksi oleh Imperial Chemical Industries (ICI) pada tahun 1933 menggunakan tekanan tinggi dan polimerisasi radikal bebas. LDPE dicirikan dengan densitas antara 0.910 - 0.940 g/cm3 dan tidak reaktif pada temperatur kamar, kecuali oleh oksidator kuat dan beberapa jenis pelarut dapat menyebabkan kerusakan. LDPE dapat bertahan pada temperatur 90 oC dalam waktu yang tidak terlalu lama. Titik leleh plastik ini adalah 248°F atau 120°C dengan kekuatan tensile 1700 psi dan specific gravity-nya 0.92

LDPE memiliki percabangan yang banyak, lebih banyak dari pada HDPE sehingga gaya antar molekulnya rendah.

Ketahanan LDPE terhadap bahan kimia diantaranya:

- Tak ada kerusakan dari asam, basa, alkohol, dan ester.

- Kerusakan kecil dari keton, aldehida, dan minyak tumbuh-tumbuhan.

- Kerusakan menengah dari hidrokarbon alifatik dan aromatik dan oksidator. - Kerusakan tinggi pada hidrokarbon

terhalogenisasi.

LDPE memiliki aplikasi yang cukup luas, terutama sebagai wadah pembungkus. Produk lainnya dari LDPE meliputi:

- Wadah makanan dan wadah di laboratorium

- Permukaan anti korosi

- Bagian yang membutuhkan fleksibilitas - Kantong plastik

- Bagian elektronik

Penggunaan polietilena yang sangat luas menjadi masalah lingkungan yang amat serius. Polietilena dikategorikan sebagai sampah yang sulit didegradasi oleh alam, membutuhkan waktu ratusan tahun bagi alam untuk mendegradasinya secara efisien. Pada bulan Mei tahun 2008, Daniel Burd, remaja Kanada berusia 16 tahun, memenangkan Canada-Wide Science Fair di Ottawa setelah menemukan Sphingomonas, tipe bakteri yang mampu mendegradasi polietilena. Bersama bakteri Pseudomonas, bakteri itu mampu mendegradasi lebih cepat.

Tempurung Kelapa

29,4% lignin, 0,6% abu, 4,2% solven ekstraktif, 3,5% uronant anhidrat, 0,11% nitrogen, dan 8% air (Soekardi, 2012).

Tempurung kelapa yang memiliki kadar kalori tinggi banyak dijadikan sebagai bahan bakar seperti arang dan briket. Arang tempurung kelapa memiliki kemampuan tinggi dalam mengadsorpsi gas dan zat warna, dan dalam bentuk karbon aktif bisa dipakai sebagai pengisi kedok (masker) gas beracun (Yuliadi, 2012). Arang tempurung kelapa memiliki kelemahan yaitu mudah hancur. Oleh karena itu arang tempurung perlu diolah lagi menjadi briket arang.

Cangkang Sawit

Kelapa sawit (Elleis Guinensis) merupakan salah satu sumber minyak nabati yang penting di Indonesia. Kelapa sawit mengandung kurang lebih 80% pericarp dan 20% yang dilapisi dengan cangkang sawit.

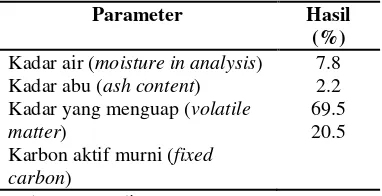

Tabel 1. Karakteristik Cangkang Kelapa Sawit

Parameter Hasil

(%) Kadar air (moisture in analysis)

Kadar abu (ash content) Kadar yang menguap (volatile matter)

Karbon aktif murni (fixed carbon)

7.8 2.2 69.5 20.5

Sumber : Nasrudin, H. (2011)

Tabel 2. Nilai Kalor dari Beberapa Produk Samping Kelapa Sawit (berdasarkan berat

kering) Bentuk Rata-rata

calorific value (kJ/kg)

Kisaran (kJ/kg)

TKKS 18 795 18 000 – 19 920 Serat 19 055 18 800 – 19 580 Cangkang 20 093 19 500 – 20 750 Batang 17 471 17 000 – 17 800 Pelepah 15 719 15 400 – 15 680 Sumber : Nasrudin, H. (2011)

Cangkang kelapa sawit merupakan produk samping dari industri minyak kelapa sawit dan pemanfaatannya belum begitu maksimal. Cangkang kelapa sawit yang dihasilkan sebanyak 7% per ton tandan buah segar (TBS). Cangkang kelapa sawit memiliki lignoselulosa yang berkadar karbon tinggi dan memiliki berat jenis mencapai 1,4 g/m lebih

tinggi daipada kayu. Nilai kalor cangkang kelapa sawit mencapai 20.093 kJ/Kg. Oleh karena itu cangkang kelapa sawit cocok untuk dijadikan bahan bakar alternatif briket (Mulia, 2007).

2. METODOLOGI PENELITIAN

Waktu dan Tempat

Penelitian ini dilakukan di Laboratorium Operasi Teknik Kimia (OTK) Fakultas Teknik Univeritas Negeri Sriwijaya dan Dinas Pertambangan dan Pengembangan Energi Prov. Sumatera Selatan mulai bulan Oktober sampai dengan bulan November 2013.

Prosedur Penelitian

Tahap Pengarangan

- Bahan baku tempurung kelapa dan cangkang kelapa sawit dijemur selama 2 hari dibawah terik matahari dan kemudian dibersihkan dari kotoran-kotoran.

- Tempurung kelapa dan cangkang kelapa sawit yang telah disiapkan dimasukkan ke dalam furnace yang telah diset suhunya. Untuk Tempurung Kelapa menggunakan suhu 500oC dan untuk Cangkang Sawit menggunakan suhu 400 oC, 450 oC, dan 500oC masing-masing selama 1 jam. - Arang (char) yang diperoleh dikecilkan

ukurannya menggunakan Crusher dan dihaluskan menjadi serbuk yang diinginkan dengan menggunakan ring mill.

- Serbuk arang kemudian diayak menggunakan ayakan 40 mesh.

Tahap Pencetakan dan Pengeringan

- Plastik LDPE digunting (dicacah) hingga ukurannya kecil.

- Masing-masing bahan baku ditimbang sesuai dengan persentase massa (plastik LDPE:serbuk arang tempurung kelapa:serbuk arang cangkang kelapa sawit) untuk menghasilkan sampel briket seberat 20 gram, yaitu:

o 10:45:45 o 10:50:40 o 20:40:40 o 20:45:35 o 30:35:35 o 30:40:30 - Ketiga bahan tersebut dicampur dan

dihomogenkan.

- Ditambahkan perekat sebanyak 5% dari berat sampel dan diaduk sampai merata. - Kemudian dicetak dengan menggunakan

pencetak briket.

Prosedur Analisa Proksimat

Pengujian kualitas briket arang dilakukan sesuai dengan ASTM Standard (ASTM, 1979), meliputi

- Kadar Air ASTM D-3173-03 - Nilai kalor ASTM D-5865 - Kadar Abu ASTM D-3174-04 - Kadar Zat Menguap ISO 562-1998

- Kadar karbon terikat ASTM D-3172-02 3. HASIL DAN PEMBAHASAN

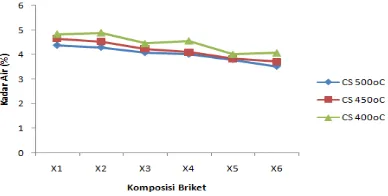

Kadar Air (Inherent Moisture)

Analisa kadar air diperlukan untuk mengetahui jumlah air yang terkandung dalam briket. Semakin rendah kandungan air dalam suatu briket, maka semakin baik kualitas briket tersebut. Hal ini dikarenakan air yang terkandung dalam briket akan menggunakan sebagian kalor yang dihasilkan briket ketika terbakar untuk berubah fase menjadi gas (menguap) sehingga nilai kalor briket menurun serta menyulitkan penyalaan karena meningkatnya energi awal yang dibutuhkan untuk membakar briket tersebut. Berikut hasil analisa kadar air briket dari campuran limbah plastik LDPE, cangkang sawit, dan tempurung kelapa :

Gambar 1. Grafik Perbandingan Komposisi Briket terhadap Kadar Air (%)

Seperti yang terlihat pada Gambar 1 bahwa kadar air briket memiliki kecenderungan untuk menurun seiring dengan meningkatnya temperatur karbonisasi cangkang sawit yang digunakan. Semakin tinggi temperatur karbonisasi maka semakin banyak air yang menguap selama proses tersebut sehingga jumlah air yang terkandung dalam cangkang sawit semakin rendah.

Trend yang sama juga terbentuk ketika massa plastik LDPE yang digunakan semakin banyak. Selain karena kandungan airnya sangat sedikit, partikel-partikel plastik LDPE yang digunakan juga memiliki ukuran yang lebih besar daripada partikel-partikel char cangkang sawit dan tempurung kelapa sehingga

menyebabkan porositas briket menjadi lebih besar. Dengan porositas yang lebih besar, maka lebih banyak air yang teruapkan pada proses pengeringan briket dan kadar air briket pun menurun.

Pada temperatur karbonisasi cangkang sawit 4500C dan 5000C, kandungan air dalam

briket juga akan semakin menurun seiring dengan bertambahnya massa cangkang sawit dan berkurangnya massa tempurung kelapa yang digunakan. Hal ini dikarenakan kandungan air yang dimiliki cangkang sawit hasil karbonisasi pada temperatur 4500C dan 5000C lebih kecil daripada kadar air tempurung kelapa. Sebaliknya, karena kadar air cangkang sawit hasil karbonisasi pada temperatur 4000C lebih besar daripada kadar air tempurung kelapa maka kadar air briket pun akan semakin besar dengan semakin banyaknya cangkang sawit dan semakin sedikitnya tempurung kelapa yang digunakan.

Dari hasil penelitian ini, nilai kadar air seluruh briket telah memenuhi standar kualitas briket dari negara Jepang (6–8%), Amerika (6%) dan Indonesia (SNI No. 1/6235/2000 = maks 8% dan PERMEN 47 Th. 2006 = maks 15%).

Kadar Abu (Ash Content)

Abu adalah bahan yang tersisa apabila bahan bakar padat (kayu) dipanaskan hingga berat konstan (Earl,1974). Kadar abu dalam suatu briket mewakili banyaknya mineral yang tidak ikut terbakar ketika proses pembakaran berlangsung. Mineral-mineral ini tersisa sebagai pengotor serta berpotensi menimbulkan kerak (scale) dan menyebabkan korosi sehingga mempengaruhi tingkat pengotoran dan korosi peralatan yang dipakai. Oleh sebab itu, semakin rendah kadar abu suatu briket maka semakin baik kualitas briket tersebut.

Gambar 2. Grafik Perbandingan Komposisi terhadap Kadar Abu (%)

kadar abu briket. Hal ini dikarenakan massa arang (char) hasil karbonisasi yang terus menurun seiring dengan kenaikan temperatur karbonisasi, sementara massa mineral-mineral impuritis yang tidak terbakar dalam bahan tetap.

Pada Gambar 2 terlihat bahwa nilai abu briket dengan temperatur karbonisasi cangkang sawit 400oC membentuk trend yang semakin menurun ketika komposisi cangkang sawit dinaikkan dan tempurung kelapa diturunkan. Contohnya briket (X1) dengan komposisi (LDPE:CS:TK) 10:45:45, kadar abunya adalah 1,64% lalu menurun menjadi 1,63% pada komposisi 10:50:40. Hal ini dikarenakan kadar abu cangkang sawit hasil karbonisasi pada temperatur 400oC (3,23%) lebih rendah daripada kadar abu tempurung kelapa (3,66%). Sementara itu, kadar abu cangkang sawit hasil karbonisasi pada temperatur 450oC (4,71%) dan 500oC (5,19%) lebih besar daripada kadar abu tempurung kelapa sehingga kadar abu briket pun akan meningkat dengan meningkatnya persentase cangkang sawit dalam komposisi briket.

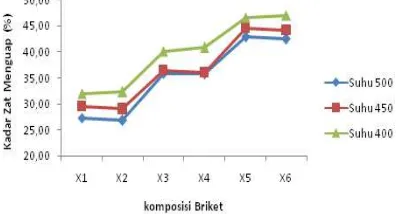

Kecenderungan kadar abu briket untuk semakin menurun juga terlihat dengan meningkatnya persentase massa plastik LDPE dalam briket. Hal ini disebabkan kadar abu plastik LDPE yang sangat kecil, yaitu 0,11%. Penambahan plastik LDPE inilah yang menyebabkan range kadar abu menjadi rendah. Kadar Zat Menguap (Volatile Matter)

Kadar volatile matter (VM) berbeda-beda untuk setiap bahan karena dipengaruhi oleh zat-zat mudah menguap yang terkandung dari bahan tersebut. Semakin tinggi nilai VM maka waktu penyalaan akan semakin lama dan waktu pembakaran semakin cepat (Sulistyanto, A, 2000).

Gambar 3. Grafik Perbandingan Komposisi Campuran terhadap Kadar Volatile Matter (%)

Grafik di atas menunjukkan trend semakin tinggi suhu karbonisasi, maka kadar VM semakin rendah. Hal ini karena semakin

tinggi suhu maka semakin banyak zat yang menguap contohnya CO2, CH4, CO dan H2.

Untuk temperatur karbonisasi cangkang sawit 400oC terlihat trend grafiknya, jika komposisi cangkang sawit dinaikkan maka kadar VM akan meningkat. Contoh pada komposisi 30:35:35 kadar VM 46,68% sedangkan komposisi 30:40:30 kadar VM 47,06%. Hal ini dikarenakan kadar VM bahan baku cangkang sawit hasil karbonisasi pada temperatur 400oC (26,94%) lebih besar daripada tempurung kelapa (22,01%). Tetapi trend grafik karbonisasi cangkang sawit 400oC berbeda halnya dengan grafik karbonisasi cangkang sawit 450oC dan karbonisasi cangkang sawit 500oC karena kadar VM bahan baku hasil karbonisasi cangkang sawit 450oC (19,12%) dan CS 500oC (17,91%) < tempurung kelapa. Jadi ketika komposisi karbonisasi cangkang sawit 450oC dan 500oC dinaikkan maka kadar VM menurun.

Gambar 3, grafik juga menunjukkan trend semakin banyak penambahan plastik LDPE pada komposisi campuran maka kadar VM menjadi semakin tinggi. Hal ini disebabkan plastik LDPE menyumbang kadar VM terbesar yaitu 99,73%. Kadar VM yang tinggi pada plastik LDPE inilah yang menyebabkan platik cepat penyalaannya dan tinggi kecepatan terbakarnya. Penambahan plastik LDPE inilah yang menyebabkan range kadar VM menjadi tinggi.

Nilai Kalor (Heating Value)

Nilai kalor merupakan suatu nilai yang menunjukkan jumlah panas atau kalor yang terkandung dalam suatu bahan dan akan dilepaskan ketika bahan tersebut dibakar; yang dinyatakan dalam satuan energi panas tiap satuan massa. Nilai kalor merupakan salah satu parameter utama yang menentukan kualitas suatu briket. Semakin tinggi nilai kalor maka semakin baik kualitas briket tersebut.

Pada gambar di atas, terlihat bahwa nilai kalor briket bervariasi berdasarkan komposisi material penyusunnya dan temperatur karbonisasi cangkang sawit yang digunakan. Nilai kalor tertinggi dimiliki briket hasil karbonisasi cangkang sawit 5000 C dengan komposisi 30% massa plastik LDPE, 40% massa cangkang sawit, dan 30% massa tempurung kelapa; yaitu 8.363 kalori/gram. Sementara nilai kalor terendah sebesar 7079,5 kalori/gram dimiliki briket hasil karbonisasi cangkang sawit 4000 C dengan komposisi 10% massa plastik LDPE, 50% massa cangkang sawit, dan 40% massa tempurung kelapa.

Pada umumnya, semakin tinggi temperatur karbonisasi cangkang sawit yang digunakan maka semakin tinggi pula nilai kalor briket. Hal ini dikarenakan seiring dengan meningkatnya temperatur karbonisasi maka semakin banyak karbon yang terbentuk dari pembakaran tak sempurna senyawa-senyawa organik yang terkandung dalam cangkang sawit, khususnya hemiselulosa, selulosa dan lignin yang merupakan senyawa utama penyusun suatu biomassa. Semakin banyak kandungan karbon dalam briket, maka semakin besar pula energi yang akan dilepaskan ketika briket tersebut terbakar. Besarnya energi panas yang dilepaskan inilah yang disebut nilai kalor.

Berdasarkan komposisi material penyusunnya, semakin tinggi jumlah limbah plastik LDPE yang digunakan maka semakin tinggi pula nilai kalor briket yang dihasilkan. Hal ini dikarenakan nilai kalor limbah plastik LDPE lebih besar daripada nilai kalor yang dimiliki cangkang sawit dan tempurung kelapa; yaitu 11.172 kalori/gram. Begitu pula dengan nilai kalor briket dengan temperatur karbonisasi cangkang sawit 4500C dan 5000C yang akan meningkat seiring dengan kenaikan komposisi massa cangkang sawit dan penurunan komposisi massa tempurung kelapa. Trend yang berbeda terbentuk pada briket dengan temperatur karbonisasi cangkang sawit 4000C dimana semakin banyak massa cangkang sawit dan semakin sedikit massa tempurung kelapa yang digunakan maka semakin rendah nilai kalor briket yang dihasilkan. Hal ini dikarenakan nilai kalor yang terkandung dalam char cangkang sawit hasil karbonisasi pada temperatur 4000C lebih rendah daripada nilai kalor char tempurung kelapa.

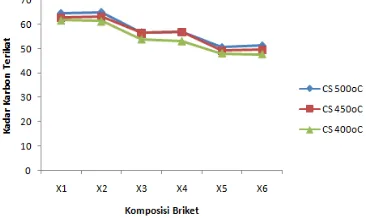

Kadar Karbon Terikat (Fixed Carbon) Kadar karbon terikat dalam suatu bahan bakar; khususnya briket; berkaitan erat dengan nilai kalor yang dihasilkan. Semakin besar kadar karbon terikat maka semakin besar

energi panas yang dilepaskan saat bahan bakar tersebut dibakar sehingga semakin tinggi pula nilai kalor bahan tersebut.

Kadar karbon terikat atau fixed carbon menunjukkan banyaknya kandungan unsur karbon yang tertambat dalam briket dan memiliki pengaruh terhadap zat menguap dan suhu karbonisasi. Semakin tinggi kadar fixed carbon maka semakin rendah kadar zat menguap (Sudiyani, dkk, 1999). Sedangkan terhadap suhu karbonisasi, semakin tinggi suhu karbonisasi menyebabkan menurunnya persentase kadar volatile matter dan menaikkan persentase kadar fixed carbon (Azhar dkk, 2009). Kadar karbon terikat yang terendah pada komposisi 30:40:30 pada suhu karbonisasi cangkang sawit 400oC sebesar 47,62% dan tertinggi pada komposisi 10:45:45 pada suhu karbonisasi cangkang sawit 500oC sebesar 64,53%. Semua kadar karbon terikat diatas memenuhi kriteria standar Jepang (60-80%) dan PERMEN No. 47 Th. 2006.

Gambar 5. Grafik Perbandingan Komposisi Campuran Terhadap Kadar Karbon Terikat (%)

Grafik di atas menunjukkan trend makin tinggi suhu semakin tinggi kadar karbon terikatnya. Hal ini karena pengaruh kadar air, abu dan volatile matter yang mengalami penurunan nilai selama suhu dinaikkan. Gambar 5 juga menunjukkan trend makin banyak penambahan plastik LDPE pada komposisi campuran maka kadar karbon terikat menjadi semakin rendah. Hal ini disebabkan plastik LDPE memiliki kadar volatile matter yang tinggi 99,73 %, sehingga didapat kadar karbon terikatnya 0,03%.

Pemilihan Briket Terbaik

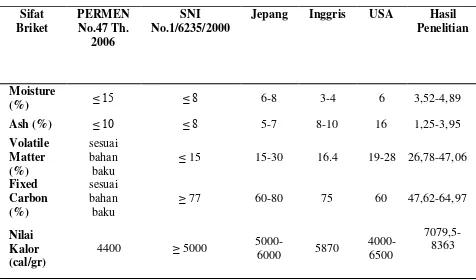

Tabel 3. Perbandingan Hasil Penelitian dengan

4400 ≥ 5000 5000-6000 5870 4000-6500

7079,5-8363

Dari penjelasan diatas maka didapat komposisi yang memenuhi seluruh kriteria kualitas briket Standar yaitu

1. Untuk PERMEN No. 40 Th.2006 semua komposisi campuran briket memenuhi standar.

2. Berdasarkan standar Jepang didapat briket yang memenuhi standar yaitu

- Perbandingan 10:45:45 pada suhu karbonisasi cangkang sawit 450oC. - Perbandingan 10:50:40 pada suhu

karbonisasi cangkang sawit 450oC

- Perbandingan 10:45:45 pada suhu karbonisasi cangkang sawit 500oC.

- Perbandingan 10:50:40 pada suhu karbonisasi cangkang sawit 500oC.

Sehingga dapat diambil komposisi briket (plastik LDPE:Cangkang Sawit:Tempurung Kelapa) yang terbaik yaitu perbandingan komposisi campuran 10:50:40 pada suhu karbonisasi cangkang sawit 500oC dan tempurung kelapa 500oC dengan nilai kalor

7.508 kalori/gram, kadar air 4,30 %, kadar abu 3,95%, volatil matter 26,78 %, dan Fixed carbon 64,97 %.

4. KESIMPULAN

Dari hasil penelitian yang telah dilakukan dapat disimpulkan bahwa :

1) Semakin banyak limbah plastik LDPE yang digunakan maka semakin tinggi nilai kalor, kadar volatile matter dan fixed carbon-nya, sedangkan kadar abu dan kadar air akan semakin rendah.

2) Semakin banyak char cangkang sawit hasil karbonisasi pada temperatur 4500C dan 5000C serta semakin sedikit char cangkang sawit hasil karbonisasi pada temperatur 4000C yang digunakan maka semakin tinggi

nilai kalor, kadar abu dan fixed carbon-nya, sedangkan kadar volatile matter dan kadar air akan semakin rendah.

3) Briket terbaik diperoleh pada komposisi 10% massa limbah plastik LDPE, 50% massa Cangkang Sawit temperatur karbonisasi 5000C, dan 40% massa

Tempurung Kelapa.

4) Briket terbaik yang dihasilkan telah memenuhi standar briket PERMEN No. 47 Th. 2006 dan standar Jepang dengan nilai kalor 7.508 kalori/gram, kadar air 4,30%, kadar abu 3,95%, kadar volatil matter

26,78%, dan kadar fixed carbon 64,97%.

DAFTAR PUSTAKA

Amelia, C. F., Boedisantoso, R., dan Warmadewanthi, I. Eco-briquette dari Komposit Bonggol Pisang, Lumpur IPAL PT. SIER dan Plastik Jenis LDPE. Laporan Penelitian Institut Teknologi Sepuluh November. Surabaya.

Anggraini, R S. Eko-briket dari komposit sampah plastik high density polyethylene (HDPE) dan arang sampah kebun. Jurusan Teknik Lingkungan FTSP ITS. Surabaya.

Anual Books of ASTM Standards volume 05.06, 2003, Gaseous Fuel; Cool and Coke, PA USA.

Azhar dan Heri, R. Bahan Bakar Padat dari

Biomassa Bambu dengan Proses

Torefaksi dan Densifikasi. Jurusan

Teknik Kimia Fakultas Teknik Universitas Lampung. Lampung. Agustus 2013 pukul 09.37 WIB.

Hartoyo dan Tjutju, N. S. 1976. Rendemen dan Sifat Arang Beberapa Jenis Kayu

Indonesia. Laporan No. 62 Lembaga

Penelitian Hasil Hutan. Badan Penelitian dan Pengembangan Pertanian Departemen Pertanian Bogor. Bogor. IPB.2014.http://web.ipb.ac.id/~tepfteta/elearnin

%20III%20BIOMASSA/pendahuluan.htm . diunduh pada tanggal 21 Januari 2014.

Jamilatun, S. 2008. Sifat-Sifat Penyalaan dan Pembakaran Briket Biomassa, Briket

Batubara dan Arang Kayu. Program

studi Teknik Kimia Universitas Ahmad Dahlan. Yogyakarta.

Kusuma, W. 2012. Kajian Eksperimental Terhadap Karakteristik Pembakaran Briket Limbah Ampas Kopi Instan dan Kulit Kopi (Studi Kasus di Pusat Penelitian Kopi dan Kakao Indonesia). Seminar Tugas Akhir Jurusan Teknik Fisika STI-ITS Surabaya. Surabaya. Marlianti,P.S.2013.http://putrisagitamarlianti.bl

ogspot.com/2013_02_01_archive.html. Diunduh pada tanggal 26 Agustus 2013.

Mulia, A. 2007. Pemanfaatan Tandan Kosong dan Cangkang Kelapa Sawit Sebagai

Briket Arang. Tesis Sekolah Pasca

Sarjana Universitas Sumatera Utara. Medan.

Nadarlis. 2012. Dampak Polimer Sintetik Bagi Kehidupan Manusia Dan Lingkungannya. Makalah Program Studi Ilmu Lingkungan Program Pascasarjana Universitas Riau, Pekanbaru.

Nashiruddin, H,. 2011. http://nashiruddin-hasan.blog.ugm.ac.id/2011/11/25/menge nal-plastik-polietilena/. Diunduh pada tanggal 27 Agustus 2013 pukul 9.50 WIB.

Onu, F., sudarja., dan Rahman, M.,N R. 2010. Pengukuran Nilai Kalor Bahan Bakar Briket Arang Kombinasi Cangkang Pala (Myristica Fragan Houtt) dan Limbah Sawit (Elaeis Guenensis). Laporan Penelitian Semianr Nasional Teknik Mesin UMY. Yogyakarta.

Palupi,I.2012.file:///D:/buku%20tekkim/Semeste

r%20IX/Penelitian/bahan-bahan/analisa%20batubara.htm. Diunduh pada tanggal 26 Agustus 2013. Paragonesia.2012.http://indrianatatang.blogspot

.com. Diunduh pada tanggal 20 Agustus 2013.

PDmenaraplastik.http://www.distributorplastik.c

om/vmchk/plastik-ldpe/view-all-products.html. Diunduh pada tanggal 26 Agustus 2013.

PERMEN ESDM (Peraturan Menteri Energi dan Sumber Daya Mineral). 2006. Pedoman Pembuatan dan Pemanfaatan Briket Batubara dan Bahan Bakar Padat Berbasis Batubara (Ketetapan No 047). PERMEN ESDM. Jakarta

Pranata,J. 2007. Pemanfaatan Sabut dan Tempurung Kelapa serta Cangkang

Sawit untuk Pembuatan Asap Cair sebagai Pengawet Makanan Alami. Laporan Penelitian Direktur Eksekutif JINGKI Institute. Alumnus Universitas Malikussaleh. Lhokseumawe

Purwanto, D. 2011. Arang dari Limbah Tempurung Kelapa Sawit. Penelitian pada Balai Riset dan Standarisasi Industri. Banjarbaru.

Soekardi, Y. 2012. Pemanfaatan & Pengolahan

Kelapa Menjadi Bebagai Bahan

Makanan dan Obat Berbagai Penyakit.

Yrama Widya. Bandung.

Sudradjat, R., Setiawan, D., dan Roliado, H. Teknik Pembuatan dan Sifat Briket Arang dari Tempurung dan Kayu Tanaman Pagar (Jatropha Curcas L.). Susilo,D.2010.http://danangslax.blogspot.com/2

010/08/macam-macam-briket.html. Diunduh pada tanggal 20 Agustus 2013.

Wanabina Oil and Commodities. 2011. http://wanabinacommodities.blogspot.co m/2011/08/manfaat-dan-kegunaan-cangkang-sawit.html. Diunduh pada tanggal 25 Agustus 2013.

Wikipedia.2013.http://id.wikipedia.org/wiki/Pla stik. Diunduh pada tanggal 27 Agustus 2013 pukul 11.08 WIB.