BAB III

LANDASAN TEORI

3.1. Kaizen1

Konsep 5S pada dasarnya merupakan proses perubahan sikap dengan menerapkan penataan, kebersihan dan kedisiplinan di temapat kerja. Dengan menerapkan prinsip ” A place for everything, and everything in its place, maka setiap anggota organisasi dibiasakan bekerja dalam lingkungan kerja dengan standar tempat yang jelas.Konsep 5S yang merupakan bagian dari konsep kaizen, memiliki arti penyempurnaan yang berkesinambungan baik dalam kehidupan pribadi, dalam keluarga, lingkungan sosial maupun di tempat kerja (Imai, 1992:VIII). Konsep 5S merupakan budaya tentang bagaimana seoseorang memperlakukan tempat kerjanya secara benar. Bila tempat kerja tertata rapi, bersih, tertib maka kemudahan bekerja perorangan dapat diciptakan. Dengan kemudahan bekerja ini, empat bidang sasaran pokok industri yang meliputi:

1.Efisiensi Kerja 2.Produktifitas Kerja 3.Kualitas Kerja, dan

4.Keselamatan Kerja dapat lebih mudah dipenuhi.

Pemenuhan bidang sasaran pokok ini merupakan syarat bagi indu stri dalam bertumbuh kembang secara wajar. Manfaatnya jelas, bukan saja bagi perusahaan, namun juga bagi karyawan Sebelum kegiatan 5S dimulai hal yang pertama harus dilakukan adalah

1

mengambil foto di sekeliling tempat kerja. Hal ini akan sangat berguna sebagai perbandingan bilamana 5S dilaksanakan sepenuhnya.

3.1.1. Konsep Seiri (整理)2

Seiri (整理) yaitu memisahkan benda yang diperlukan dengan yang tidak diperlukan,

kemudian menyingkirkan yang tidak diperlukan (ringkas). Sesungguhnya, terdapat banyak barang yang tidak diperlukan di dalam setiap pabrik. Barang yang tidak diperlukan artinya barang tersebut tidak dibutuhkan untuk kegiatan produksi saat ini.

- Prinsip : Singkirkan barang-barang yang tidak diperlukan dari tempat kerja

- Latar Belakang : Karyawan pada ummnya menerima kehadiran berbagai benda di tempat kerjanya secara wajar dan alamiah.

- Metode : a. Penyeragaman pengertian

b. Langsung meringkas tempat kerja c. Pemeriksaan berkala

d. Pelembagaan kegiatan ringkas - Contoh Hasil Penerapan : a. Mobilitas tinggi

b. Aliran kerja lancer

c. Keamana dan kenyamanan

d. Produktivitas/efesiensi meningkat

2

3.1.2. Konsep Seiton (整頓)

Seiton (整頓) yaitu menyusun dengan rapih dan mengenali benda untuk

mempermudah penggunaan. Kata Jepang ” seiton” secara harafiah berarti menyusun benda dengan cara yang menarik (rapi). Dalam konteks 5 S, ini berarti mengatur barang-barang sehingga setiap orang dapat menemukannya dengan cepat. Untuk mencapai langkah ini, pelat penunjuk digunakan untuk menetapkan nama tiap barang dan tempat penyimpanannya

- Prinsip : Setiap barang yang berada di tempat kerja mempunyai tempat yang pasti dan jelas, serta harus diletakkan pada tempatnya.

- Latar belakang : Kegiatan mencari adalah pemborosan karena tidak memberikan nilai tambah pada hasil kerja

- Metode : a. Pengelompokan barang b. Penyiapan tempat c. Tanda pengenal barang d. Tanda batas

6. Denah/peta pelaksanaan barang - Contoh Hasil Penerapan : a. Kualitas kerja tinggi

b. Tidak ada barang hilang

c. Tidak ada penundaan pekerjaan

3.1.3. Konsep Seiso (清楚

Seiso (清楚

)

(resik). Ini adalah proses pembersihan dasar dimana suatu derah disapu dan kemudian dipel dengan kain pel. Karena lantai, jendela, maupun dinding harus dibersihkan, seiso

di sini setara dengan aktifitas pembersihan berskala besar yang dilakukan setiap akhir tahun di rumah tangga Jepang.

Meskipun pembersihan besar-besaran di seluruh perusahaan dilakukan beberapa kali dalam setahun, tiap tempat kerja perlu dibersihkan setiap hari. Aktifitas itu cenderung mengurangi kerusakan mesin akibat tumpahan minyak, abu, dan sampah. Contohnya, kalau ada pekerja yang mengeluh ada mesin yang rusak ini tidak berarti mesin itu perlu penyetelan. Sebenarnya, yang diperlukan mungkin hanya program pembersihan di tempat kerja.

- Prinsip : Bersihkan segala sesuatu yang ada di tempat kerja. Membersihkan berarti memeriksa dan menjaga

- Latar Belakang : Karyawan pada umumnya berpikir bahwa kebersihan adalah tanggung jawab cleaning service.

- Metode : a. Penyediaan sarana kebersihan b. Pembersihan tempat kerja c. Peremajaan tempat kerja d. Pelestarian resik

- Contoh hasil Penerapan: a. Tidak ada gangguan proses b. Mengurang kesalahn kerja

3.1.4. Konsep Seiketsu (清潔)

Seiri, Seiton, dan Seiso. Seiketsu atau rawat, pada prinsipnya mengusahakan agar tempat kerja yang sudah menjadi baik dapat selalu terpelihara. Di tempat kerja yang rawat, kerawanan dan penyimpangan dapat segera dikenali, sehingga berbagai masalah dapat dicegah sedini mungkin (Kristianto, 1995:47).

Memelihara tempat kerja tetap bersih tanpa sampah atau tetesan minyak adalah aktivitas seiketsu. Antara seiso dengan seiketsu sangat berkaitan erat. Seiketsu atau pemeliharaan kerapihan secara terus menerus dalam pabrik, bergantung kepada Seiso

yang membakukan kegiatan pembersihan sehingga tindakan ini spesifik dan mudah dikerjakan.

- Prinsip : Semua orang memperoleh informasi yang dibutuhkan di tempat kerja dengan tepat waktu.

- Latar Belakang : Kesalahan/penyimpangan di tempat kerja terjadi karena karyawan pada umumnya tidak tahu atau lupa

- Metode : a. Penentuan butir kendali b. Penetapan kondisi tidak wajar c. Pola tindak lanjut

d. Pemeriksaan

- Contoh Hasil penerapan : a. Resiko dan kerancuan kerja berkurang

b. Keselamatan kerja, kualitas produk dan efesiensi meningkat.

3.1.5. Konsep Shitsuke (躾け)

terus menerus melakukan dan ikut serta dalam kegiatan perawatan dan aktivitas perbaikan serta membuat pekerja terbiasa mentaati aturan (rajin). Hal ini dianggap sebagai komponen yang paling sukar dari 5 S. Untuk aktivitas ini, pekerja Jepang diharapkan melatih pengandalian diri sendiri, bukan dikendalikan manajemen.

Shitsuke atau rajin berkaitan dengan kebiasaan karyawan yang harus dibina agar dapat menjaga dan meningkatkan apa yang sudah baik. Seperti, budaya antri, bersih, tepat waktu, tepat janji dan sebagainya harus dibina. Orang yang dapat memberikan kritik membangun dengan baik akan dapat melaksanakannya juga.

- Prinsip : lakukan apa yang harus diakukan dan jangan melakukan apa yang tidak boleh dilakukan.

- Latar belakang : Kebiasaan positif karyawan harus dibina agar dapat menjaga dan meningkatkan apa yang sudah ada.

- Metode : a. Penetapan target bersama b. Pengembangan teladan atasan

c. Pembinaan hubungan karyawan.

d. Kesempatan belajar dari karyawan.

- Contoh hasil penerapan : a. Mendukung efesiensi dan produktivitas kerja b. Timbul kebanggaan professional

3.2. Pengertian Perancangan Tata letak Pabrik

yang ekonomis dari tempat-tempat kerja yang berkaitan, dimana barang-barang dapat diproduksi secara ekonomis.

Perancangan tata letak lantai produksi merupakan bagian penting dari perancangan tata letak pabrik karena pabrik diharapkan dapat melakukan proses produksi secara efisien dalam jangka waktu yang lama. Oleh karena itu, diperlukan kecermatan dalam merancang aliran bahan yang merupakan dasar untuk mendapatkan proses produksi yang efisien.

Selain itu, perancangan tata letak pabrik juga mencakup pemanfaatan luas area untuk penempatan mesin dan peralatan, penyusunan letak tiap tempat kerja serta letak mesin dan peralatan di dalamnya, pemindahan bahan (material handling), penyimpanan bahan baku maupun barang jadi (storage), pengaturan tenaga kerja dan sebagainya.

3.3. Tujuan Perancangan Tata letak Pabrik3

1. Mempermudah proses manufaktur

Tujuan utama perancangan tata letak pabrik adalah:

2. Meminimumkan pemindahan barang

3. Menjaga fleksibilitas pabrik terhadap perubahan kemampuan produksi

4. Mempersingkat waktu proses produksi dengan memelihara peputaran barang setengah jadi yang tinggi

5. Menurunkan penanaman modal dalam peralatan 6. Menghemat pemakaian ruang bangunan

7. Meningkatkan efisiensi pemakaian tenaga kerja

8. Menjaga keselamatan dan kesehatan kerja bagi para tenaga kerja.

3

3.4. Prinsip Dasar Dalam Tata letak Pabrik4

1. Prinsip integrasi secara total

Prinsip dasar dalam perancangan tata letak pabrik adalah sebagai berikut.

“That layout is best which integrates the men, material, machinery supporting activities, and any other considerations in way that result in the best compromise”. Prinsip ini menyatakan bahwa tata letak pabrik adalah merupakan integrasi secara total dari seluruh elemen produksi yang ada menjadi satu unit operasi yang besar. 2. Prinsip jarak perpindahan bahan yang paling minimal.

“Other things being equal, tha layout is best permits the materials to move the minimum distance between operations”.

Hampir semua proses yang terjadi dalam suatu industri mancakup beberapa gerakan perpindahan dari material, yang tidak bisa dihindari secara keseluruhan. Dalam proses pemindahan bahan dari satu operasi ke operasi lain, waktu dapat dihemat dengan cara mengurangi perpindahan jarak tersebut. Hal ini dapat dilaksanakan dengan menerapkan operasi yang berikutnya sedekat mungkin dengan operasi sebelumnya.

3. Prinsip aliran suatu proses kerja

“Other things being equal, than layout is best that arranges the work areafor each operations or process in the same order or sequence that forms, treats, or assembles

the materials”.

4

Dengan prinsip ini, diusahakan untuk menghindari adanya gerak balik (back tracking), gerak memotong (cross movement), kemacetan (congestion), dan sedapat mungkin material bergerak terus tanpa ada interupsi. Ide dasar dari prinsip aliran konstan dengan minimum interupsi, kesimpangsiuran dan kemacetan.

4. Prinsip pemanfaatan ruangan

“Economy is obtained by using effectively all available space-both vertical and horizontal”.

Pada dasarnya tata letak adalah suatu pengaturan ruangan yang akan dipakai oleh manusia, bahan baku, dan peralatan penunjang proses produksi lainnya, yang memilki tiga dimensi yaitu aspek volume (cubic space), dan bukan hanya sekedar aspek luas (floor space). Dengan demikian, dalam perencanaan tata letak, faktor dimensi ruangan ini juga

perlu diperhatikan.

5. Prinsip kepuasan dan keselamatan kerja

“Other things being equal, that layout is best which makes workssatisfying and safe for workers”.

Kepuasan kerja sangat besar artinya bagi seseorang, dan dapat dianggap sebagai dasar utama untuk mencapai tujuan. Dengan membuat suasana kerja menyenangkan dan memuskan, maka secara otomatis akan banyak keuntungan yang bisa kita peroleh. Selanjutnya, keselamatan kerja juga merupakan faktor utama yang harus diperhatikan dalam perencanaan tata letak pabrik. Suatu layout tidak dapat dikatakan baik apabila tidak menjamin atau bahkan justru membahayakan keselamatan orang yang bekerja di dalamnya.

“Other things being equal, that layout is best that can be adjusted andrearrange at minimum cost and inconvenience”.

Prinsip ini sangat berarti dalam masa dimana riset ilmiah, komunikasi, dan transportasi bergerak dengan cepat, yang mana hal ini akan mengakibatkan dunia industri harus ikut berpacu mengimbanginya. Untuk ini, kondisi ekonomi akan bisa tercapai apabila tata letak yang ada telah direncanakan cukup fleksibel untuk diadakan penyesuaian/pengaturan kembali (relayout) dengan cepat dan biaya yang relatif murah.

3.5. Jenis Persoalan Tata letak5

1. Perubahan rancangan

Jenis dari persoalan tata letak pabrik adalah sebagai berikut.

Perubahan rancangan mungkin hanya memerlukan penggantian sebagian kecil tata letak yang telah ada, atau berbentuk perancangan ulang tata letak. Hal ini bergantung kepada perubahan yang terjadi.

2. Perluasan departemen

Dapat terjadi bila ada penambahan produksi suatu komponen produk tertentu. Perubahan ini mungkin hanya berupa penambahan sejumlah mesin yang dapat diatasi dengan membuat ruangan atau mungkin diperlukan perubahan seluruh tata letak jika pertambahan produksi menuntut perubahan proses.

3. Pengurangan departemen

5

Jika jumlah peroduksi berkurang secara drastis dan menetap, perlu dipertimbangkan pemakaian proses yang berbeda dari proses sebelumnya. Perubahan seperti mungkin menuntut disingkirkannya peralatan yang telah ada dan merencanakan pemasangan jenis peralatan lain.

4. Penambahan produk baru

BAB IV

METODOLOGI PENELITIAN

2.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di Syahfira Bakery and Cake berlokasi di Jalan Ibrahim Umar No. 6, Kelurahan Sei Kera Hilir I, Kecamatan Medan Perjuangan, Kota Medan mulai 26 Desember 2016.

2.2. Jenis Penelitian

Jenis penelitian ini adalah penelitian deskriptif. Penelitian ini bertujuan untuk menemukan fakta dengan interpretasi yang tepat dalam menggambarkan sifat-sifat dari beberapa fenomena, pengamatan yang intensif mengenai suatu fenomena, pemilihan responden, pemilihan alat untuk mengumpulkan data, prosedur-prosedur yang dilaksanakan serta penilaian kondisi di lapangan.

2.3. Objek Penelitian

Objek penelitian yang diamati adalah kondisi pabrik yaitu luas ruangan,

2.4. Variabel Penelitian

Variabel-variabel yang terdapat dalam penelitian ini adalah: 1. Variabel Independen

Variabel independen atau variabel bebas merupakan variabel yang dapat mempengaruhi variabel dependen baik secara positif maupun negatif. Variabel independen pada penelitian ini adalah jarak aliran produksi, jumlah produksi, dan kondisi lingkungan kerja.

2. Variabel Dependen

Variabel terikat yang nilainya dipengaruhi variabel lain. Variabel dependen pada penelitian ini yaitu Peningkatan produktivitas dengan meminimalkan jarak aliran produksi dan memperbaiki tata letak di lantai produksi agar proses produksi dapat berjalan dengan baik.

2.5. Kerangka Konseptual

Kerangka berpikir merupakan fondasi dimana seluruh proyek penelitian didasarkan. Kerangka berpikir yang baik mengidentifikasi dan menamakan variabel – variabel penting dalam situasi yang relevan dengan defenisi masalah. Kerangka berpikir dapat dilihat pada Gambar 4.1

Kondisi Tata cara kerja dan lingkungan kerja Jarak Perpindahan

Antar Departemen

2.6. Definisi Operasional

Variabel-variabel yang akan diamati dalam penelitian ini adalah variabel independen (variabel bebas) dan variabel dependen (variabel terikat). Variabel dependen merupakan variabel yang menjadi perhatian utama dalam penelitian. Sedangkan variabel independen adalah variabel yang mempengaruhi variabel dependen, baik secara positif atau negatif (Sekaran, 2006). Variabel independen dan dependen dari penelitian adalah sebagai berikut:

Kondisi bangunan meliputi : 1. Variabel Independen

a. Pola Aliran material, yaitu luas tiap departemen dan urutan proses produksi akan mempengaruhi jarak material handling.

b. Layout, yaitu gambaran denah pabrik secara keseluruhan . c. Jumlah produksi yang dihasilkan per harinya.

2. Variabel Dependen

Jarak material handling yang minimum dan kondisi tata letak alat yang baik akan membuat proses produksi berjalan dengan baik tanpa adanya kendala sehingga akan meningkatkan produktivitas.

2.7. Pengumpulan Data

4.7.1. Sumber Pengumpulan Data

Jenis data yang dikumpulkan dalam penelitian ini terdiri dari data primer dan data sekunder.

Data primer diperoleh dari pengamatan di lapangan, survei kuesioner 5S, dan wawancara langsung dengan operator. Data primer yang dibutuhkan adalah: a. Kondisi pabrik yaitu layout, dan kondisi lingkungan kerja

b. Manajemen pabrik yaitu komitmen perusahaan untuk menghasilkan produk yang bermutu dan aman dikonsumsi

2. Data sekunder

Data sekunder diperoleh dari perusahaan yaitu data urutan proses produksi, sejarah perusahaan, struktur organisasi.

4.7.2 Metode Pengumpulan Data

Metode pengumpulan data yang digunakan dalam penelitian ini adalah: 1. Metode wawancara, yaitu teknik pengumpulan data dengan melakukan tanya

jawab kepada pemilik usaha dan pekerja mengenai gambaran perusahaan

2. Metode observasi, yaitu teknik pengumpulan data dimana peneliti melihat dan mengamati keadaan lingkungan kerja di UKM.

3. Metode survei dengan kuesioner yaitu teknik pengumpulan data yang dilakukan dengan memberi beberapa pertanyaan yang akan dijawab oleh responden berdasarkan dengan masalah yang ada di lapangan. Kuesioner yang dilakuka n pada penelitian adalah kuesioner 5S yaitu kuesioner tertutup mengenai masalah sehubungan dengan konsep 5S di lingkungan kerja.

4.8. Instrumen Penelitian

Instrumen yang digunakan dalam penelitian ini adalah meteran dan kuesioner.

1. Meteran

Untuk mengukur luas area Syahfira Bakery and Cake

Gambar 4.2. Instrumen Penelitian 2. Kusioner 5S

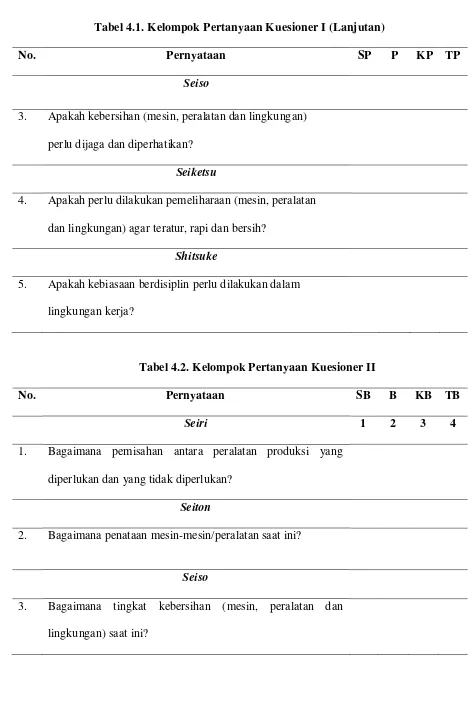

Untuk Mengidentifikasi dan menilai 5S pada Syahfira Bakery and Cake yang ditunjukkan pada table 4.1.

Tabel 4.1. Kelompok Pertanyaan Kuesioner I

No. Pernyataan SP P KP TP

Seiri 1 2 3 4

1. Apakah perlu dilakukan pemisahan antara peralatan produksi yang diperlukan dan yang tidak diperlukan?

Seiton

Tabel 4.1. Kelompok Pertanyaan Kuesioner I (Lanjutan)

No. Pernyataan SP P KP TP

Seiso

3. Apakah kebersihan (mesin, peralatan dan lingkungan) perlu dijaga dan diperhatikan?

Seiketsu

4. Apakah perlu dilakukan pemeliharaan (mesin, peralatan dan lingkungan) agar teratur, rapi dan bersih?

Shitsuke

5. Apakah kebiasaan berdisiplin perlu dilakukan dalam lingkungan kerja?

Tabel 4.2. Kelompok Pertanyaan Kuesioner II

No. Pernyataan SB B KB TB

Seiri 1 2 3 4

1. Bagaimana pemisahan antara peralatan produksi yang diperlukan dan yang tidak diperlukan?

Seiton

2. Bagaimana penataan mesin-mesin/peralatan saat ini?

Seiso

Tabel 4.1. Kelompok Pertanyaan Kuesioner II (Lanjutan)

No. Pernyataan SB B KB TB

Seiketsu

4. Bagaimana kondisi dan pemeliharaan (mesin, Peralatan dan Lingkungan) saat ini ?

Shitsuke

5. Bagaimana tingkat kedisiplinan karyawan saat ini ?

4.9. Pengolahan Data

Tahapan-tahapan dalam melakukan pengolahan data yaitu: 1. Mengidentifikasi masalah yang ada di lapangan.

2. Mengambil teori dan rujukan seputar masalah dari buku dan jurnal.

3. Pengumpulan data dilakukan dengan mengamati kondisi riil tempat kerja, mengukur luas ruangan dari tiap departemen serta menganalisis tempat kerja dengan menggunakan konsep 5S.

4. Penyebaran kuesioner 5S kepada responden yaitu para pekerja.

5. Pengolahan data dilakukan dengan metode Systematic Layout Planning dan konsep 5S.

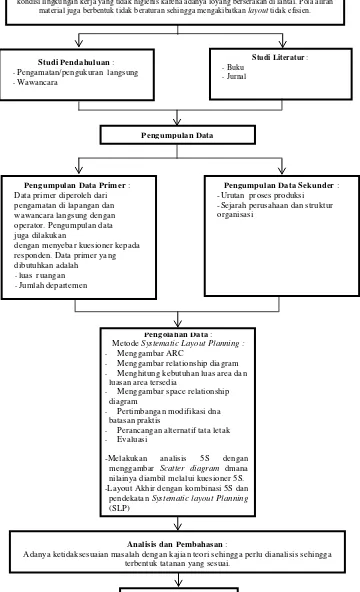

Gambar 4.3. Blok Diagram Penelitian

Rumusan Masalah :

kondisi lingkungan kerja yang tidak higienis karena adanya loyang berserakan di lantai. Pola aliran material juga berbentuk tidak beraturan sehingga mengakibatkan layout tidak efisien.

Studi Pendahuluan : -Pengamatan/pengukuran langsung -Wawancara

Studi Literatur : -Buku

-Jurnal

Pengumpulan Data

Pengumpulan Data Primer : Data primer diperoleh dari pengamatan di lapangan dan wawancara langsung dengan operator. Pengumpulan data juga dilakukan

dengan menyebar kuesioner kepada responden. Data primer yang dibutuhkan adalah

-luas ruangan -Jumlah departemen

Pengumpulan Data Sekunder : -Urutan proses produksi

-Sejarah perusahaan dan struktur organisasi

Pengolahan Data : Metode Systematic Layout Planning :

- Menggambar ARC

- Menggambar relationship diagram - Menghitung kebutuhan luas area dan

luasan area tersedia

- Menggambar space relationship diagram

- Pertimbangan modifikasi dna batasan praktis

- Perancangan alternatif tata letak - Evaluasi

-Melakukan analisis 5S dengan menggambar Scatter diagram dmana nilainya diambil melalui kuesioner 5S. -Layout Akhir dengan kombinasi 5S dan

pendekatan Systematic layout Planning

(SLP)

Analisis dan Pembahasan :

Adanya ketidaksesuaian masalah dengan kajian teori sehingga perlu dianalisis sehingga terbentuk tatanan yang sesuai.

4.10. Populasi

Populasi dari penelitian ini adalah keseluruhan operator pada stasiun kerja yang berjumlah 16 orang. Pengambilan data sampel yang digunakan diambil menggunakan teknik total sampling yang berati jumlah sampel yang diambil sama dengan jumlah populasi.

4.11. Analisis Pemecahan Masalah

Analisis dan pemecahan masalah dilakukan dengan perbaikan lingkungan kerja untuk menciptakan lingkungan kerja yang nyaman, rapi, bersih, teratur, dan aman dengan lima langkah pemeliharaan tempat kerja. Selain itu juga perbaikan terhadap layout dengan menggunakan metode Systematic Layout Planning.

4.12. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data 5S

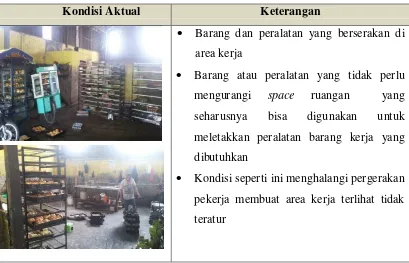

Lingkungan kerja menjadi faktor pendukung dalam meningkatkan produktivitas pekerja. Lingkungan kerja yang nyaman akan membuat operator mampu bekerja secara efektif dan mencapai target perusahaan yang ditetapkan. Permasalahan yang terjadi pada Syahfira Bakery and Cake yaitu lingkungan kerja yang tidak nyaman dikarenakan kondisi lingkungan kerja yang tidak teratur serta tata letak yang kurang baik akan berpengaruh terhadap kerja produktivitas pekerja. Berikut adalah kondisi lingkungan kerja UKM sebelum menerapkan 5S yang dapat dilihat pada Tabel 5.1.

Tabel. 5.1. Kondisi Stasiun Kerja di Syahfira Bakery and Cake Sebelum Menerapkan 5S

Kondisi Aktual Keterangan

• Barang dan peralatan yang berserakan di area kerja

• Barang atau peralatan yang tidak perlu mengurangi space ruangan yang seharusnya bisa digunakan untuk meletakkan peralatan barang kerja yang dibutuhkan

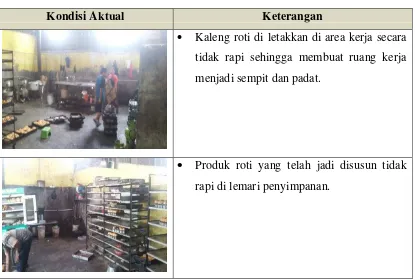

Tabel. 5.1. Kondisi Stasiun Kerja di Syahfira Bakery and Cake Sebelum Menerapkan 5S (Lanjutan)

Kondisi Aktual Keterangan

• Kaleng roti di letakkan di area kerja secara tidak rapi sehingga membuat ruang kerja menjadi sempit dan padat.

• Produk roti yang telah jadi disusun tidak rapi di lemari penyimpanan.

Sumber : Hasil Pengumpulan Data

5.2. Pengolahan Data

Pengolahan data dilakukan dengan identifikasi permasalahan yang terjadi di lapangan berdasarkan konsep 5S serta langkah-langkahnya, dan melakukan analisis 5S dengan menggambarkan peta radar 5S dimana nilainya diambil melalui kuesioner audit 5S.

5.2.1. Seiri

Seiri merupakan pemilahan, yaitu membedakan antara apa yang

Langkah-langkah dalam penerapan Seiri adalah :

Langkah 1 : Pisahkan barang atau peralatan yang perlu dan tidak perlu

Langkah 2: Klasifikasikan barang yang perlu sesuai dengan frekuensi pemakaian dan seberapa penting barang/peralatan tersebut dipakai. Berikut adalah list barang yang perlu dan tidak perlu di area kerja pabrik ditunjukkan pada Tabel 5.2.

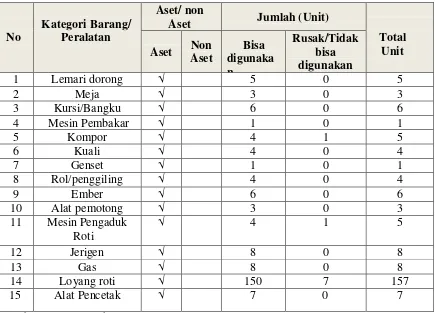

Tabel 5.2. Pemilahan Barang yang Perlu dan Tidak Perlu

No

11 Mesin Pengaduk Roti

Sumber : Hasil Pengolahan Data

Langkah 3: Barang yang digunakan paling banyak di pisahkan dari dari barang yang tidak bisa digunakan. Dalam hal ini kaleng roti adalah barang yang paling banyak digunakan.

digunakan.

5.2.2. Seiton

Seiton merupakan kondisi rapi, dimana segala sesuatu harus diletakkan sesuai posisi yang ditetapkan sehingga siap digunakan pada saat diperlukan.

Langkah-langkah dalam menerapkan Seiton (rapi) adalah:

Langkah 1 : Lakukan pengelompokkan barang. Barang yang akan di kelompokkan adalah susunan kaleng tempat Roti.

Langkah 2 : Lakukan penyiapan tempat untuk menampung barang yang sudah di kelompokkan. Dalam hal ini kaleng roti untuk roti yang sudah dibakar disusun secara teratur di lemari.

Langkah 3 : Memberikan tanda batas untuk setiap pengelompokkan bila perlu beri label penanda. Kaleng roti yang sudah dikelompokkan di susun rapi membentuk barisan agar mudah dalam proses pengambilan, dan diberikan batas untuk pergerakan keluar masuk pekerja ketika hendak mengangkut roti.

5.2.3. Seiso

Seiso adalah resik, yaitu menciptakan kondisi tempat dan lingkungan kerja yang bersih. Pembersihan disini bukan hanya sekedar membersihkan namun juga dipandang sebagai suatu bentuk pemeriksaan untuk perawatan.

Langkah-langkah dalam menerapkan seiso yaitu :

Langkah 2 : Menetapkan siapa yang melakukan kegiatan pembersihan. Pekerja yang bertanggung jawab untuk kegiatan pembersihan area kerja pembentukan roti adalah pekerja yang bekerja pada stasiun tersebut begitu juga untuk stasiun kerja lain setiap pekerja bertanggung jawab terhadap kebersihan stasiun kerjanya.

Langkah 3 : Menentukan prosedur pembersihan area kerja. Bersih-bersih dilakukan setiap hari yaitu pukul 11:00 dan pukul 16:00.

Langkah 4 : Menyediakan peralatan yang digunakan untuk pembersihan Peralatan yang akan dipakai yaitu sapu, kain pel dan sorokan air.

Langkah 5 : Mulai melakukan pembersihan.

5.2.4. Seiketsu

Seiketsu adalah pemantapan, jika seiri, seiton dan seiso sudah berjalan tentunya harus dipertahankan penerapannnya yang sudah baik dan memperbaiki yang kurang baik. Sehingga perlu adanya langkah berikutnya yaitu seiketsu. Seiketsu adalah mempertahankan segala sesuatunya dalam keadaan baik. Berikut adalah langkah-langkah dalam menerapkan seiketsu.

Langkah 1 : Pimpinan memastikan jalannya proses implementasi seiri, seiton dan

seiso yang sudah ditetapkan.

Langkah 2: Setiap pekerja memelihara kondisi agar tetap bersih dari segala hal yang mengganggu jalannya proses produksi

Langkah 3: Setiap pekerja melakukan pemeriksaan terhadap mesin dan peralatan agar dalam kondisi siap pakai

Langkah 5: Pimpinan melakukan pemeriksaan berkala/audit 5S secara rutin

5.2.5. Shitsuke

Shitsuke adalah mendisiplinkan diri, yaitu menjadikan 5S sebagai suatu kebiasaan dan mematuhi peraturan setiap saat. Bahwa pekerja yang disiplin akan mematuhi peraturan yang dibuat perusahaan. Jika 4S sebelumnya sudah berjalan dengan baik, maka perlu ada tindakan menjadikan hal-hal yang sudah baik sebagai budaya di lingkunga kerja yang berjalan secara kontinu. Berikut adalah langkah-langkah dalam penerapan shitsuke:

Langkah 1 : Lakukan penetapan target bersama

Langkah 2 : Berikan Teladan/Contoh dari atasan terkait penerapan 5S

Langkah 3 : Bina hubungan antar operator yaitu sesama pekerja saling membantu jika terjadi kesulitan dilapangan

Langkah 4 : Berikan kesempatan belajar bagi operator melalui pelatihan secara berkala

5.2.6. Audit 5S

Cake dengan tujuan untuk mengetahui sedalam apakah pemilik dan operator memahami adanya sikap kerja 5S dalam badan usaha Syahfira Bakery and Cake.

Kuesioner audit 5S dilakukan pada 16 responden dan pada 5 stasiun kerja yaitu stasiun kerja pengolahan bahan baku, stasiun pembentukan roti, stasiun pengembangan roti, stasiun pembakaran dan stasiun penggorengan dan stasiun pencampuran bumbu. Kuesioner ini merupakan kuesioner tertutup yang terdiri dari 10 pertanyaan dengan 4 pilihan jawaban yaitu:

1 : Sangat Perlu diberi Point +2

2 : Perlu diberi Point +1

3 : Kurang Perlu diberi Point -1

4 : Tidak perlu diberi Point -2

Skala yang digunakan adalah skala interval. Contoh kuesioner dapat dilihat pada Lampiran L-2. Hasil Rekapitulasi Kuesioner dapat dilihat pada Tabel 5.3.

Tabel 5.3. Kelompok Pertanyaan Kuesioner I

No. Pernyataan SP P KP TP

Seiri 1 2 3 4

1. Apakah perlu dilakukan pemisahan antara peralatan produksi yang diperlukan dan yang tidak diperlukan?

10 4 2 0

Seiton

2. Apakah penataan mesin-mesin/peralatan produksi perlu dilakukan agar proses produksi berjalan dengan lancar?

9 8 1 1

No. Pernyataan SP P KP TP Seiso

3. Apakah kebersihan (mesin, peralatan dan lingkungan) perlu dijaga dan diperhatikan?

9 6 1 1

Seiketsu

4. Apakah perlu dilakukan pemeliharaan (mesin, peralatan dan lingkungan) agar teratur, rapi dan bersih?

9 5 2 0

Shitsuke

5. Apakah kebiasaan berdisiplin perlu dilakukan dalam lingkungan kerja?

10 6 0 0

Berdasarkan pengumpulan data yang didapat, ada beberapa hal yang dapat diperhatikan berkaitan dengan tingkat kebutuhan operator akan 5S. Pertama, apakah perlu dilakukan pemisahan antara peralatan produksi yang diperlukan dan yang tidak diperlukan (Seiri). Jumlah koresponden yang menjawab sangat perlu adalah 10 orang dan menjawab perlu 4 orang, sedangkan menjawab kurang perlu 2 orang. Jumlah tersebut menunjukkan bahwa para operator sudah menyadari bahwa untuk mencapai tingkat efisiensi dan efektifitas yang lebih tinggi, maka seharusnya lantai produksi lebih memperhatikan pemisahan antara mesin produksi dengan bahan sisa hasil produksi yang sudah tidak terpakai lagi. Hasil perhitungan rata-rata bobot nilai untuk jawaban ini adalah {(10 x 2 ) + (4 x 1) + (2 x – 1) } / 16 = 1.38

menjawab sangat perlu adalah 9 orang, menjawab perlu 8 orang, dan menjawab kurang perlu 1 orang serta yang menjawab tidak perlu 1 orang. Ini menunjukkan para operator sudah menyadari bahwa untuk meningkatkan produktivitas dan mempunyai tempat kerja yang tertata rapi, maka seharusnya letak mesin produksi harus ditata ulang. Hasil perhitungan rata-rata bobot nilai untuk jawaban ini adalah {(9x2)+(8x1)+(1x-1)+(1x-2)}/16 = 1.06.

Ketiga, apakah kebersihan (mesin, peralatan dan lingkungan) perlu dijaga dan diperhatikan (Seiso). Jumlah koresponden yang menjawab sangat perlu 9 adalah orang, menjawab perlu 6 orang, dan menjawab kurang perlu 1 orang. Dari jumlah tersebut, dapat diketahui bahwa kebersihan juga sangat penting dalam beraktivitas. Jika tempat kerja kotor, maka mereka menyadari akan merasa kurang nyaman berada di area kerja tersebut. Hasil perhitungan rata-rata bobot nilai untuk jawaban ini adalah {(9x2)+(6x1)+(1x(-1))}/16 = 1.44.

Keempat, apakah perlu dilakukan pemeliharaan (mesin, peralatan dan lingkungan) agar teratur, rapi dan bersih (Seiketsu). Jumlah koresponden yang menjawab sangat perlu adalah 9 orang , menjawab perlu 5 orang dan menjawap kurang perlu 2 orang. Dari data tersebut, dapat dilihat bahwa para operator sudah mengerti akan pentingnya memelihara peralatan dan lingkungan karena akan berdampak terhadap produktivitas mereka. Apabila mesin rusak akibat tidak adanya perawatan, maka hal tersebut akan mengakibatkan produktivitas akan turun karena mesin yang rusak. Hasil perhitungan rata-rata bobot nilai untuk jawaban ini adalah {(9x2)+(5x1)+(2x(-1))}/16 = 1.31.

dan menjawab perlu 6 orang. Ini menunjukkan bahwa operator sudah menyadari bahwa untuk melakukan kebiasaan yang baik dan menaati peraturan, maka para operator seharusnya melakukan sesuatu yang benar sebagai suatu kebiasaan. Hasil perhitungan rata-rata bobot nilai untuk jawaban ini adalah {(10x2) + (6x1)}/16 = 1.63.

Tabel 5.4. Kelompok Pertanyaan Kuesioner II

No. Pernyataan SB B KB TB

Seiri 1 2 3 4

1. Bagaimana pemisahan antara peralatan produksi yang diperlukan dan yang tidak diperlukan?

2 1 9 4

Seiton

2. Bagaimana penataan mesin-mesin/peralatan saat ini? 1 4 8 3

Seiso

3. Bagaimana tingkat kebersihan (mesin, peralatan dan lingkungan) saat ini?

0 4 10 2

Seiketsu

4. Bagaimana kondisi dan pemeliharaan (mesin, Peralatan dan Lingkungan ) saat ini ?

0 3 11 2

Shitsuke

5. Bagaimana tingkat kedisiplinan karyawan saat ini ? 1 3 9 3

(Seiri). Jumlah koresponden yang menjawab sangat baik adalah 2,baik orang, menjawab baik 1 orang, menjawab kurang baik 9 orang dan menjawab tidak baik 4 orang. Hal ini menunjukkan bahwa keadaan lantai produksi saat ini belum melakukan pemisahan antara mesin produksi dengan bahan-bahan sisa hasil produksi sehingga menghambat pekerjaan mereka. Hasil perhitungan rata-rata bobot nilai untuk jawaban ini adalah {(2x2)+(1x1)+(9x(-1))+(4x(-2))}/16 = -0.75.

Kedua, bagaimana penataan mesin produksi saat ini (Seiton). Jumlah koresponden yang menjawab sangat baik adalah 1 orang, menjawab baik 4 orang, menjawab kurang baik 8 orang, dan menjawab tidak baik 3 orang. Ini menunjukkan bahwa keadaan lantai produksi saat ini belum tertata dengan baik sehingga perlu dilakukan penataan ulang guna meningkatkan produktivitas kerja. Hasil perhitungan ratarata bobot nilai untuk jawaban ini adalah {(1x2)+(4x1)+(8x1)+(3x(2))}/16 = -0.5.

Ketiga, bagaimana tingkat kebersihan (mesin, peralatan dan lingkungan) saat ini (Seiso). Jumlah koresponden yang menjawab baik adalah 4 orang, menjawab kurang baik 10 orang, dan menjawab tidak baik 2 orang. Dari data tersebut, dapat dilihat bahwa tingkat kebersihan saat ini, naik pada peralatan, mesin ataupun lingkungan masih kurang baik sehingga perlu diperhatikan lagi untuk masalah kebersihan. Hasil perhitungan rata-rata bobot nilai untuk jawaban ini adalah {(4x1)+ (10x-1)+(2x(-2))}/16 = -0.63.

Keempat, bagaimana kondisi dan pemeliharaan (mesin, peralatan dan

maksimal atau belum maksimal sehingga perlu dimaksimalkan lagi, di mana langkah ini dipengaruhi oleh Seiri, Seiton, dan Seiso tersebut. Hasil perhitungan rata-rata bobot nilai untuk jawaban ini adalah {(3x1)+(11x-1)+(2x(-2))}/16 = -0.75.

Kelima, bagaimana tingkat kedisiplinan karyawan saat ini (Shitsuke). Jumlah koresponden yang menjawab sangat baik adalah 1 orang, menjawab baik 3 orang, menjawab kurang baik 9 orang, dan menjawab tidak baik 3 orang. Ini menunjukkan bahwa para karyawan di lantai produksi belum melakukan pembiasaan untuk berdisiplin dalam melakukan aktivitas produksi. Hasil perhitungan rata-rata bobot nilai untuk jawaban ini adalah {(1x2)+(3x1)+(9x-1)+(3x(-2))}/16 = -0.63.

Setelah didapat hasil perhitungan rata-rata dari bobot nilai (Tabel 5.5), maka selanjutnya pembuatan scatter diagram dan grafik yang bertujuan untuk mengetahui bagian mana yang membutuhkan penerapan prinsip 5S (Gambar 5.1 dan Gambar 5.2.).

Tabel 5.5. Hasil Perhitungan Rata-rata Bobot Nilai

5S Kebutuhan Keadaan Kererangan

Seiri 1,38 -0,75 Perlu Perbaikan

Seiton 1,06 -0,50 Perlu Perbaikan

Seiso 1,44 -0,63 Perlu Perbaikan

Seiketsu 1,31 -0,75 Perlu Perbaikan

Gambar 5.1. Scatter Diagram Perhitungan Bobot Nilai 5S

Gambar 5.2. Grafik Perhitungan Bobot Nilai 5S

5.3. Kondisi Bangunan Pabrik

Pabrik Syahfira Bakery and Cake disusun berdasarkan pada 5 departemen, 2 gudang, 2 ruangan fasilitas, 1 ruang penyimpanan dan 1 ruang pengawas.

5.3.1. Layout Pabrik Syahfira Bakery and Cake

3

3. Stasiun Pengolahan bahan baku roti 1. Stasiun Pembentukan olahan roti dan donat

7. Stasiun Pengembangan roti

Sumber : Hasil Pengumpulan Data

Gambar 5.3. Block Layout Syahfira Bakery and Cake

5.3.2. Systematic Layout Planning pabrik Syahfira Bakery and Cake

pembentukan olahan roti, bagian pembakaran roti, bagian pengolahan adonan roti, bagian gudang bahan baku, bagian penggorengan, lemari penyimpanan roti, ruang pengembangan/fermentasi roti, toilet, ruang sholat dan ruang pengawa. Langkah pertama yang akan dibuat adalah aliran material. Aliran material yang digunakan adalah flow process chart. Flow Process Chart dapat dilihat pada Bab II Gambar 2.3.

5.3.3. Activity Relationship Chart

Langkah kedua adalah pembuatan activity relationship chart. Activity relationship chart dapat dilihat pada Gambar 5.4.

No

Aktivitas

Derajat Kedekatan

SANDI ALASAN 1 Memakai peralatan/ bahan yang sama 2 Derajat hubungan pribadi

3 Urutan aliran kerja

4 Memakai ruang yang sama 5 Memudahkan pengawasan 6 Bau

7 Bising

8 Resiko kecelakaan kerja 9 Lembab

SIMBOL KETERANGAN

A Mutlak perlu berdekatan

E Sangat penting berdekatan

I Penting berdekatan O Tidak jadi soal / biasa U Tidak perlu berdekatan X Tidak diharapkan berdekatan

Gambar 5.5. Keterangan pada Activity Relationship Chart

5.3.4. Luas Tiap Departemen

Ukuran luas tiap departemen diambil berdasarkan pada 5 departemen, 1 gudang, 2 ruangan fasilitas 1 ruang penyimpanan, dan 1 ruang pengawas. Ukuran luas tiap departemen/ ruangan yang tersedia dapat dilihat pada Tabel 5.6.

Tabel 5.6. Ukuran Luas Tiap Departemen/Ruangan yang Tersedia

No Departemen/ Ruangan P x L Luas

Tabel 5.6. Ukuran Luas Tiap Departemen/ Ruangan yang Tersedia (Lanjutan)

No Departemen/ Ruangan P x L Luas

5 Stasiun Penggorengan 3 m x 2,5 m 7,5 m2

6 Lemari penyimpanan roti 8,5 m x 1 m 8,5 m2

7 Ruang Pengambangan/fermentasi roti

2,5 m x 2 m 5 m2

8 Toilet 1 m x 1,5 m 1,5 m2

9 Ruang Sholat 4 m x 2,5 m 10 m2

10 Ruang Pengawas 2 m x 1,5 m 3 m2

Sumber : Hasil Pengumpulan Data

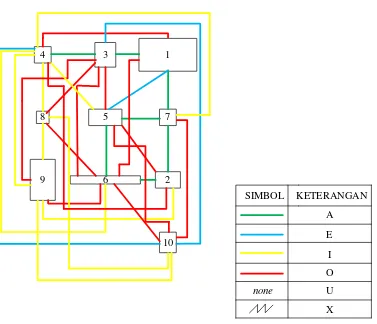

5.3.5. Relationship Diagram

4 3 1

Gambar 5.6. Relationship Diagram Alternatif 1 Sumber : Hasil Pengolahan Data

Alternatif 2 dapat ditunjukkan pada Gambar 5.7.

1 3 4 ambar 5.7. Relationship Diagram Alternatif 2

Alternatif 3 dapat ditunjukkan pada Gambar 5.8.

4 3 1

8 5 7

9 6 2

10

SIMBOL KETERANGAN

A

E

I

O

U

X none

Gambar 5.8. Relationship Diagram Alternatif 3 Sumber : Hasil Pengolahan Data

5.3.5.1. Kebutuhan dan Luas Area Tersedia

Metode yang digunakan dalam penentuan kebutuhan luas ruangan adalah metode fasilitas industri. Metode fasilitas industri adalah metode penentuan kebutuhan ruangan berdasarkan fasilitas produksi dan fasilitas pendukung proses produksi yang dipergunakan. Kebutuhan luas area Syahfira

Bakery and Cake yaitu :

1. Stasiun pemotongan dan pembentukan roti

Luas daerah operator : 0,9 m x 0,9 m = 5 x 0,81 = 4,05 m2

Bangku= 0,4 m x 0,4 m berjumlah 8 buah = 1,28 m2 Lemari dorong 2 m x 1 m berjumlah 2 buah = 4 m2 Total space = 4,05 + 4,8 + 1,28 + 4= 14,13 m2 Luas area tersedia = 72,5 m2

Allowance = Luas area – total space x 100 % =

Luas area

= 72,5 – 14,13 x 100 % = 80, 51 % 72,5

Kebutuhan luas ruangan = total space x 150 % = 14,13 x 1,5 = 21,2 m2

2. Stasiun pembakaran roti

Mesin pembakar roti 2 m x 1,5 m = 3 m2

Luas daerah operator = 0,9 x 0,9 = 0,81 m2

Meja berukuran 1 x 0,8 = 0,8 m2 .

Total space = 3 + 0,81 = 3,81 m2 Luas area tersedia = 7,5 m2

Allowance = Luas area – total space x 100 % = 7,5 – 3,81 x 100 % = 3,69%

Luas area 7,5

Kebutuhan luas ruangan = total space x 150 % = 3,69 x 150 % = 5,71 m2

3. Stasiun pengolahan adonan roti

Meja berukuran 1 x 0,5 Berjumlah 2 buah = 1 m2

Luas daerah operator 0,9 x 0,9 = 0,81 m2 x 4 = 3,24 m2 .

Allowance = Luas area – total space x 100 % = 12,5 –4,24 x 100 % = 66,08 %

Luas area 12,5

Kebutuhan luas ruangan = total space x 150 % = 4,24 x 150 % = 6,36 m2

4. Gudang bahan baku

Bungkusan karung = 0,4 x 0,4 = 0,24 x 10 = 0,64 m2

Total space = 0,64 m2

Luas area tersedia = 6 m2

Allowance = Luas area – total space x 100 % = 6 – 4,24 x 100 % = 73,33 %

Luas area 6

Kebutuhan luas ruangan = total space x 150 % = 6 x 150 % = 2,4 m2

5. Stasiun penggorengan

Luas Area Operator = (0,9 m x 0,9 m) x 4 = 3,24 m2

Meja berukuran = (0,6 m x 1,5 m) x 2 = 1,8 m2

Total space = 3,24 m2+ 1,8 m2 = 5,04 m2

Luas area tersedia = 7,5 m2

Allowance = Luas area – total space x 100 % = 7,5 – 5,04 x 100 % = 32,8 %

Luas area 7,5

Kebutuhan luas ruangan = total space x 150 % = 5,04 x 150 % = 7,56 m2

6. Ruang pengembangan/fermentasi roti

Lemari dorong = (0,6 m x 1,5 m) x 2 = 1,8 m2

Total space = 1,8 m2

Allowance = Luas area – total space x 100 % = 5 – 1,8 x 100 % = 64 %

Luas area 1,8

Kebutuhan luas ruangan = total space x 150 % = 1,8 x 150 % = 2,7 m2

7. Toilet

Ukuran toilet = 1 x 1,5 = 1,5 m2

Luas area tersedia = 1,5 m2

Allowance = Luas area – total space x 100 % = 1,5 – 1,5 x 100 % = 0 %

Luas area 1,5

Kebutuhan luas ruangan = total space x 150 % = 1,5 x 150 % = 2,25 m2

8. Ruang Sholat

Ukuran ruang Sholat = 4 m x 2,5 m = 10 m2

Total space = 10 m2

Luas area tersedia = 10 m2

Allowance = Luas area – total space x 100 % = 10 – 10 x 100 % = 0 %

Luas area 10

Kebutuhan luas ruangan = total space x 150 % = 10 x 150 % = 15 m2

9. Ruang pengawas

Meja berukuran = 1 m x 0,5 m = 0,5 m2

Bangku berukuran = 0,4 m x 0,4 m = 0,16 m2

Total space = 0,66 m2

Luas area 0,66

Kebutuhan luas ruangan = total space x 150 % = 0,66 x 150 % = 4,5 m2

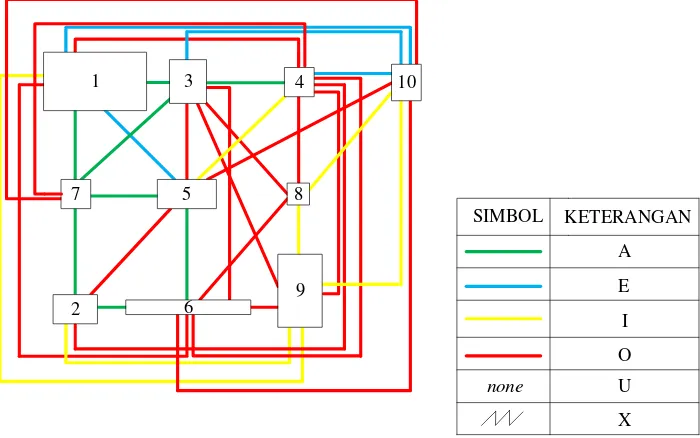

5.3.5.2. Space Relationship Diagram

Space relationship diagram alternatif 1 dapat ditunjukkan pada Gambar 5.9.

4 3 1

8 5 7

9 6 2

10

SIMBOL KETERANGAN

A

E

I O U

X none

Gambar 5.9. Space Relationship Diagram Alternatif 1

Space Relationship Diagram Alternatif 2 dapat dilihat pada Gambar 5.10.

Gambar 5.10. Space Relationship Diagram Alternatif 2

Sumber : Hasil Pengolahan Data

Space Relationship Diagram alternatif 3 dapay dilihat pada Gambar 5.11.

SIMBOL KETERANGAN

5.3.5.3. Pertimbangan Modifikasi dan Batasan Praktis

Batasan praktis dalam perancangan layout adalah pola aliran material dan jarak material handling.

5.3.5.4. Perancangan Alternatif Layout

Perancangan Layout yang dibuat menggunakan Google Sketchup 2016. Gambar 2D dan 3D layout Syahfira Bakery and Cake dari google sketch up dapat ditunjukkan pada Gambar 5.12.

Gambar 5.12. Layout Awal 2 Dimensi

Gamb ar 5.13. Layout Awal dalam Bentuk 3 Dimensi

Perencanaan Layout baru dilakukan dengan menggunakan metode

Systematic Layout Planning dengan langkah – langkah yang sistematis. Gambar

Gambar 5.14. Layout Alternatif 1 2 Dimensi

Perancangan layout baru alternatif 2 ditunjukkan pada Gambar 5.16 dan Gambar 5.17.

Gambar 5.16. Layout Alternatif 2 2 Dimensi

Gambar 5.17. Layout Alternatif 2 3 Dimensi

Gambar 5.18. Layout Alternatif 3 2 Dimensi

Gambar 5.19. Layout Alternatif 3 3 Dimensi

5.3.6. Perhitungan Jarak Material Handling

Perhitungan Jarak Material Handling mengunakan metode aisle distance yaitu pengukuran jarak secara aktual dengan jarak yang diukur adalah jarak material

Gambar 5.20. Jarak Material Handling Layout Awal

Gambar 5.22. Jarak Material Handling Layout Alternatif 2

Gambar 5.23. Jarak Material Handling Layout Alternatif 3

k

alternatif 3 yaitu 20 m. Rekapitulasi perhitungan total jarak material handling dari keempat

layout dapat dilihat pada Tabel 5.7.

Tabel 5.7. Rekapitulasi Perhitungan Total Jarak Material Handling

No Kegiatan Layout Awal 1. Gudang Penyimpanan -

Pengolahan Bahan Baku

3,67 2,32 2,27 2,33

2. Pembentukan dan Pemotongan

Berdasarkan gambar di atas, dapat dilihat bahwa jarak tempuh material terkecil ada pada alternative 2 yaitu sebesar 17, 5 m, maka alternatif terpilih yaitu alternatif 2 dari keempat layout ini.

5.4. Pengolahan Antropometri Alat Bantu Usulan

5.4.1. Perhitungan Rata-rata, Standar Deviasi, Nilai Maksimum dan Minimum

Sebelum produk antropometri dirancang, dilakukan perhitungan rata-rata, standar deviasi, nilai maksimum dan nilai minimum data terlebih dahulu untuk mengetahui apakah data yang digunakan sudah merepresentasikan populasi. Dalam hal ini, dilakukan peritungan terhadap data tinggi badan tegak (TBT), tinggi bahu berdiri (TBB) dan jangkauan tangan (JT).

5.4.2. Uji Keseragaman Data

Setelah memperoleh hasil dari pengolahan data di atas, maka tahap selanjutnya adalah melakukan uji keseragaman data. Uji keseragaman data digunakan untuk pengendalian proses bagian data yang ditolak atau tidak seragam karena tidak memenuhi spesifikasi. Apabila dalam satu pengukuran dimensi terdapat satu atau lebih data yang tidak seragam atau dengan kata lain tidak berada dalam batas kontrol, maka akan langsung ditolak dan dilakukan revisi data dengan cara mengeluarkan data yang berada di luar batas kontrol tersebut dan melakukan perhitungan kembali.

1. Tinggi Badan Tegak (TBT)

Hasil uji keseragaman data pada TBT dengan tingkat kepercayaan yang digunakan 95% diperoleh nilai k = 2 sehingga:

= +

Tabel 5.11. Uji Keseragaman Tinggi Badan Tegak

No. Nama TBT

(cm) BKA BKB Keterangan

1 Jamil 175 177,104 145,646 In control

2 Fahri 168 177,104 145,646 In control

3 Imah 150 177,104 145,646 In control

4 Surya 172 177,104 145,646 In control

5 Dian 156 177,104 145,646 In control

6 Amri 160 177,104 145,646 In control

7 Akbar 158 177,104 145,646 In control

8 Hendra 168 177,104 145,646 In control

9 Dedi 157 177,104 145,646 In control

10 Asih 152 177,104 145,646 In control

11 Suharti 151 177,104 145,646 In control

12 Fahmi 162 177,104 145,646 In control

13 Ramli 167 177,104 145,646 In control

14 Baik 153 177,104 145,646 In control

15 Hakim 167 177,104 145,646 In control

16 Lukman 166 177,104 145,646 In control

Berikut adalah peta kontrol untuk TBT, Peta kontrol dapat memudahkan kita untuk melihat data yang out of control.

Gambar 5.25. Grafik Uji Keseragaman TBT

Hasil uji keseragaman data pada TBB dengan tingkat kepercayaan yang digunakan 95% diperoleh nilai k = 2 sehingga:

2336

Tabel 5.12. Data Keterangan Tinggi Bahu Berdiri

No. Nama TBB

Dari tabel dan peta kontrol tidak terdapat data yang out of control sehingga tidak perlu dilakukan revisi.

3. Jangkauan Tangan (JT)

Hasil uji keseragaman data pada JT dengan tingkat kepercayaan yang digunakan 95% diperoleh nilai k = 2 sehingga:

4308

Tabel 5.13. Data Keterangan Jangkauan Tangan

Gambar 5.27. Grafik Dimensi JT

Dari tabel dan peta kontrol tidak terdapat data yang out of control sehingga tidak perlu dilakukan revisi.

5.4.3. Uji Kecukupan Data

Uji kecukupan data dilakukan untuk menentukan apakah data yang digunakan sudah mencukupi dan dapat mewakili populasi. Untuk uji kecukupan data dengan tingkat ketelitian 5% dan tingkat keyakinan 95% (z = 2), digunakan persamaan :

Dimana:

N’ = Jumlah pengamatan yang seharusnya dilakukan S = Standar deviasi

d = Tingkat ketelitian

Ki = Nilai statistic of interest, yaitu:

Untuk 40 < N < 100 harga Ki adalah 2.00

1. Tinggi Badan Tegak (TBT)

Dari hasil perhitungan di atas terlihat bahwa N<N’ (16<340) sehingga data yang diambil belum mencukupi.

2. Tinggi Bahu Berdiri (TBB)

Dari hasil perhitungan di atas terlihat bahwa N<N’ (16<378) sehingga data yang diambil belum mencukupi.

3. Jangkauan Tangan (JT)

Dari hasil perhitungan di atas terlihat bahwa N<N’ (16<120) sehingga data yang diambil belum mencukupi.

Tabel 5.14. Uji Kecukupan Data

No Ukuran K S N N` Keterangan

1 TBT 2.16 7.8645 16 340 Tidak Cukup

2 TBB 2.16 8.7418 16 378 Tidak Cukup

3 JT 2.16 2.7779 16 120 Tidak Cukup

Dari tabel diatas tampak data-data dimensi yang akan dipakai dalam penetapan data antropometri untuk produk usulan tidak cukup. Karena data tidak cukup, maka akan diasumsikan cukup.

5.4.4. Uji Normal dengan Kolmogorov- Smirnov Test

Kolmogorov-diharapkan,yang tidak memerlukan anggapan tertentu tentang bentuk distribusi populasi dari mana sampel diambil.

Langkah-langkah yang diperlukan dalam pengujian ini adalah :

1. Susun data dari hasil pengamatan mulai dari nilai pengamatan terkecil sampai nilai pengamatan terbesar atau terakhir.

2. Tentukan hipotesis sebagai berikut: Ho : Data tersebut berdistribusi normal

H1: Data tersebut berdistribusi tidak normal

3. Kemudian susun distribusi frekuensi kumulatif relatif dari nilai pengamatan tersebut yang dinotasikan dengan Fa (X).

4. Hitunglah nilai Z dengan rumus:

σ

x x

z = −

Dimana :

z = Satuan baku pada distribusi normal x = Nilai data

x = Mean

σ

= Standar deviasi5. Hitung distribusi frekuensi kumulatif teoritis (berdasarkan area kurva normal) dan notasikan dengan Fe (X).

6. Hitung selisih antara Fa (X) dengan Fe (X).

7. Ambil angka selisih maksimum dan notasikan dengan D. D = Max Fa(X)-Fe(X)

a. Uji Kolmogorov-Smirnov Tinggi Badan Tegak

1. Data hasil pengamatan tinggi siku berdiri diurutkan dari yang terkecil sampai yang terbesar dan diberi nomor dari 1-16.

2. Dari data pengamatan yang telah diurutkan dan diberi nomor, selanjutnya hitung nilai Fa(X)-nya, yaitu dengan rumus:

data

Misalnya, data nomor 1 dan jumlah datanya 16 maka :

16 1 )

(X =

Fa = 0.0625

3. Kemudian hitung nilai Z.

Diketahui :

4. Dari nilai Z yang didapat, cari nilai Fe(X) dengan menggunakan fungsi excel

=NORMSDIST(-1.44638) sehingga Z-1.44638 = 0.011536

5. Hitung selisih nilai Fa(X) dengan Fe(X) dan diberi tanda mutlak, serta notasikan dengan D

Fa(X) = 0.0625 , Fe(X) = 0.074036, maka :

D = |Fa(X) – Fe(X)|

= |0.0625 – 0.074036|

= 0.011536

Tabel 5.17. Tabel Uji Kolmogorov-Smirnov Data Jangkauan Tangan

5.4.5. Penetapan Data Antropometri

Prinsip perancangan dengan dimensi tubuh rata-rata digunakan untuk pemakai produk yang mayoritas mempunyai dimensi tubuh rata-rata atau yang satu tidak terlalu berbeda dengan yang lainnya (berkisar pada daerah persentil 50).

Data antropometri yang digunakan dalam perancangan meja TBT, TBB dan JT. 1. Persentil rata-rata untuk TBT

P50 = = 8.5

Berarti nilai P50 dapat dilihat pada data ke 8 dan 9.

Interpolasi = Data ke n + selisih data(data ke n+1 – data ke n)

P50 = = 8,5

Berarti nilai P50 dapat dilihat pada data ke 8 dan 9.

Interpolasi = Data ke n + selisih data(data ke n+1 – data ke n)

= 139 + 1 (140– 139) = 140 cm

3. Persentil rata-rata untuk JT

P50 = = 8,5

Berarti nilai P50 dapat dilihat pada data ke 8 dan 9.

Interpolasi = Data ke n + selisih data(data ke n+1 – data ke n)

= 71 + 1 (72– 71) = 72 cm

Tabel 5.18. Perhitungan Persentil Prinsip Rata-rata

BAB VI

ANALISIS DAN PEMBAHASAN

6.1. Analisis 5S

Analisis ini lebih difokuskan kepada penyajian data berdasarkan kuesioner audit 5S yang dilakukan terhadap 16 pekerja di Syahfira Bakery and Cake dalam memperoleh rancangan perbaikan lingkungan kerja untuk memudahkan kegiatan dan meningkatkan waktu produktif pekerja Syahfira Bakery and Cake dalam upaya penanganan dan perbaikan lingkungan kerja. Hasil Rekapitulasi Kuesioner dapat dilihat pada Tabel 6.1. dan Tabel 6.2.

6.1.1. Seiri

Analisis dilakukan pemisahan antara peralatan produksi yang diperlukan dan yang tidak diperlukan (Seiri) berdasarkan pertanyaan kuesioner I menunjukkan jumlah koresponden yang menjawab sangat perlu adalah 10 orang dan menjawab perlu 4 orang, sedangkan menjawab kurang perlu 2 orang. Jumlah tersebut menunjukkan bahwa para operator sudah menyadari bahwa untuk mencapai tingkat efisiensi dan efektifitas yang lebih tinggi, maka seharusnya lantai produksi lebih memperhatikan pemisahan antara mesin produksi dengan bahan sisa hasil produksi yang sudah tidak terpakai lagi.

nilai bobot -0,75. Hal ini menunjukkan seiri berada pada kuadran I, yaitu nilai kebutuhan (+), tetapi keadaan (-). Hal ini menunjukkan bahwa kelima hal ini memerlukan perbaikan. Oleh karena itu, kegiatan produksi memerlukan kelima perancangan dalam 5S tersebut dan memerlukan perubahan agar lebih teratur dengan baik.

Setelah melakukan analisis, tahapan selanjutnya adalah pembuatan rencana atau konsep penerapan 5S yang akan diterapkan pada bagian proses produksi. Proses Seiri di sini adalah proses pemisahan alat yang diperlukan dan tidak diperlukan. Dari hasil pengamatan, terlihat banyak loyang bekas yang berserakan di area produksi. Terlihat di sana kalau bahan-bahan tersebut tidak dikondisikan dengan baik, melainkan dibiarkan berserakan sampai sore (selesai jam kerja). Di sana tidak disediakan tempat untuk menaruh barang tersebut sehingga menyatu dengan mesin produksi, dan hal tersebut tentunya sangat mengganggu kegiatan produksi. Pada proses Seiri, akan dilakukan proses pemisahan atau pemetaan antara alat yang diperlukan dan tidak diperlukan sehingga tidak terlihat berantakan dan lebih rapi serta jelas batas pemisah antara alat yang diperlukan dan tidak diperlukan.

Proses pemisahan dilakukan agar proses atau kegiatan produksi dapat berjalan lebih efektif dan mengurangi gangguan atau hambatan yang diakibatkan oleh loyang yang berserakan di mana-mana. Dengan dibuatkan pembatas, akan terlihat lebih rapi dan para operator bisa melakukan pemisahan tersebut saat selesai proses pengerjaan pemotongan bahan. Dengan demikian, produktivitas akan meningkat dan resiko kecelakaan kerja akibat tersandung sisa bahan produksi tadi bisa diminimalisir.

6.1.2. Seiton

Ini menunjukkan para operator sudah menyadari bahwa untuk meningkatkan produktivitas dan mempunyai tempat kerja yang tertata rapi, maka seharusnya letak mesin produksi harus ditata ulang.

Analisis mengenai bagaimana penataan mesin produksi saat ini (Seiton) berdasarkan kuesioner II menunjukkan jumlah koresponden yang menjawab sangat baik adalah 1 orang, menjawab baik 4 orang, menjawab kurang baik 8 orang, dan menjawab tidak baik 3 orang. Ini menunjukkan bahwa keadaan lantai produksi saat ini belum tertata dengan baik sehingga perlu dilakukan penataan ulang guna meningkatkan produktivitas kerja.

Perhitungan rata-rata bobot nilai seiton berdasarkan kuesioner I dan II menunjukkan bahwa kebutuhan dari para memiliki nilai bobot 1.06 sedangkan keadaan nyata memiliki nilai bobot -0.5. Hal ini menunjukkan seiton berada pada kuadran I, yaitu nilai kebutuhan (+), tetapi keadaan (-). Hal ini menunjukkan bahwa kelima hal ini memerlukan perbaikan. Oleh karena itu, kegiatan produksi memerlukan kelima perancangan dalam 5S tersebut dan memerlukan perubahan agar lebih teratur dengan baik.

Tinggi Alat = 160 cm Tinggi Badan Tegak Operator

rata-rata = 160 cm

Jangkauan Tangan rata = 70 cm

Tinggi Alat = 160 cm Tinggi Bahu Berdiri Operator

rata-rata = 140 cm

Jangkauan Tangan rata-rata= 70 cm

Gambar 6.1. Kriteria Penentuan Spesifikasi Alat Pengangkut Loyang.

Gambar 6.2. Rancangan Alat kerja Usulan

Berdasarkan data antropometri dari 16 operator yang bekerja di Syahfira Bakery and Cake maka didapat hasil rancangan dengan spesifikasi berikut :

Tabel 6.4. Spesifikasi Alat rancangan

Spesifikasi Ukuran (cm)

Tinggi 160

Lebar 51

Panjang 100

cm, dan tinggi penyangga roda 7 cm. Untuk lebar Alat diasumsikan berdasarkan ukuran loyang yaitu 40 x 40 cm dan space ruang yang diberikan sebesar 11 cm. sehingga diasumsikan menjadi 51 cm

Perbandingan alat pengangkut loyang sebelum perancangan dan dan usulan dapat dilihat pada gambar 6.3.

Sebelum Perancangan Usulan

Gambar 6.3. Perbandingan Alat Pengangkut Loyang Sebelum Perancangan dan Usulan

Perbandingan alat pengangkut loyang sebelum perancangan dengan usulan dapat dilihat bahwa alat pengangkut loyang usulan akan memaksimalkan jumlah loyang yang diangkut. Selain itu loyang yang diangkut pada alat usulan tidak akan mudah jatuh karena alat pengangkut loyang usulan memiliki penyangga.

selalu melalui tahapan proses yang sama. Contohnya setelah proses fermentasi ada sebagian olahan roti yang dibawa ke penggorengan dan sebagian pembakaran.

6.1.3. Seiso

Analisis mengenai apakah kebersihan (mesin, peralatan dan lingkungan) perlu dijaga dan diperhatikan (Seiso) berdasarkan kuesioner I menunjukkan jumlah koresponden yang menjawab sangat perlu 9 adalah orang, menjawab perlu 6 orang, dan menjawab kurang perlu 1 orang. Dari jumlah tersebut, dapat diketahui bahwa kebersihan juga sangat penting dalam beraktivitas. Jika tempat kerja kotor, maka mereka menyadari akan merasa kurang nyaman berada di area kerja tersebut.

Analisis mengenai bagaimana tingkat kebersihan (mesin, peralatan dan lingkungan) saat ini (Seiso) berdasarkan kuesioner II menunjukkan jumlah koresponden yang menjawab baik adalah 4 orang, menjawab kurang baik 10 orang, dan menjawab tidak baik 2 orang. Dari data tersebut, dapat dilihat bahwa tingkat kebersihan saat ini, naik pada peralatan, mesin ataupun lingkungan masih kurang baik sehingga perlu diperhatikan lagi untuk masalah kebersihan.

Perhitungan rata-rata bobot nilai seiso berdasarkan kuesioner I dan II menunjukkan bahwa kebutuhan dari para memiliki nilai bobot 1.44 sedangkan keadaan nyata memiliki nilai bobot -0.63. Hal ini menunjukkan seiso berada pada kuadran I, yaitu nilai kebutuhan (+), tetapi keadaan (-). Hal ini menunjukkan bahwa kelima hal ini memerlukan perbaikan. Oleh karena itu, kegiatan produksi memerlukan kelima perancangan dalam 5S tersebut dan memerlukan perubahan agar lebih teratur dengan baik.

dengan melakukan perawatan pada setiap mesin dan peralatan kerja lainnya agar umur dari mesin atau peralatan tersebut dapat bertahan lebih lama, dan keuangan perusahaan tidak diberatkan pada keadaan mesin yang rusak yang membutuhkan perbaikan. Untuk itu, perlu dibuat sistem atau peraturan-peraturan yang berkenaan dengan masalah kebersihan antara lain:

1. Menugaskan atau pembuatan jadwal piket atau membersihan pada area kerjanya masing-masing setelah melakukan pekerjaan,

2. Pembuatan SOP dalam melakukan pembersihan pada mesin ataupun peralatan yang akan dibersihkan, yang ditempelkan pada mesin tersebut atau di area mesin tersebut, 3. Menyiapkan atau menyediakan peralatan yang menunjang pada masalah kebersihan,

yang diletakkan dekat dengan area produksi pada lokasi tertentu yang memudahkan para operator mudah untuk menjangkaunya;

4. Membuat aturan-aturan yang berkenaan dengan masalah kebersihan.

6.1.4. Seiketsu

Analisis mengenai apakah perlu dilakukan pemeliharaan (mesin, peralatan dan lingkungan) agar teratur, rapi dan bersih (Seiketsu) berdasarkan kuesioner I jumlah koresponden yang menjawab sangat perlu adalah 9 orang, menjawab perlu 5 orang dan menjawap kurang perlu 2 orang. Dari data tersebut, dapat dilihat bahwa para sudah mengerti akan pentingnya memelihara peralatan dan lingkungan karena akan berdampak terhadap produktivitas mereka. Apabila mesin rusak akibat tidak adanya perawatan, maka hal tersebut akan mengakibatkan produktivitas akan turun karena mesin yang rusak.

belum maksimal sehingga perlu dimaksimalkan lagi, di mana langkah ini dipengaruhi oleh Seiri, Seiton, dan Seiso tersebut.

Perhitungan rata-rata bobot nilai seiketsu berdasarkan kuesioner I dan II menunjukkan bahwa kebutuhan dari para memiliki nilai bobot 1.31 sedangkan keadaan nyata memiliki nilai bobot -0.75. Hal ini menunjukkan seiketsu berada pada kuadran I, yaitu nilai kebutuhan (+), tetapi keadaan (-). Hal ini menunjukkan bahwa kelima hal ini memerlukan perbaikan. Oleh karena itu, kegiatan produksi memerlukan kelima perancangan dalam 5S tersebut dan memerlukan perubahan agar lebih teratur dengan baik.

Seiketsu merupakan tahap yang bisa dilakukan setelah kita menerapkan Seiri, Seiton, dan Seiso. Jadi, tahap ini merupakan tahap kelanjutan setelah ketiga tahap tersebut. Untuk itu, ada beberapa hal yang harus dilakukan agar proses atau tahap ini dapat dilaksanakan, yaitu:

1. Selalu memeriksa semua peralatan dan mesin yang ada untuk menjaga kenormalan kondisi karena bila tidak diperiksa dapat menyebabkan produk yang dikerjakan keluar dari spesifikasi.

2. Memberi tanda pada setiap benda agar tiap operator tidak lupa nama mesin atau peralatan dan barang-barang tersebut sehingga membantu para operator dalam pencarian peralatan tersebut apabila dibutuhkan.

3. Untuk pengunaan mesin- mesin produksi, harus dibuat simbol penggunaan dan simbol bahaya yang ditempelkan pada bagian yang memerlukannya.

6.1.5. Shitsuke

Analisis mengenai apakah kebiasaan berdisiplin perlu dilakukan dalam lingkungan kerja (Shitsuke) berdasarkan kuesioner pertanyaan I menunjukkan jumlah koresponden yang menjawab sangat perlu adalah 10 orang dan menjawab perlu 6 orang. Ini menunjukkan bahwa sudah menyadari bahwa untuk melakukan kebiasaan yang baik dan menaati peraturan, maka para operator seharusnya melakukan sesuatu yang benar sebagai suatu kebiasaan.

Analisis mengenai bagaimana tingkat kedisiplinan operator saat ini (Shitsuke) berdasarkan kuesioner pertanyaan II menunjukkan jumlah koresponden yang menjawab sangat baik adalah 1 orang, menjawab baik 3 orang, menjawab kurang baik 9 orang, dan menjawab tidak baik 3 orang. Ini menunjukkan bahwa para operator di lantai produksi belum melakukan pembiasaan untuk berdisiplin dalam melakukan aktivitas produksi.

Perhitungan rata-rata bobot nilai shitsuke berdasarkan kuesioner I dan II menunjukkan bahwa kebutuhan dari para memiliki nilai bobot 1.63 sedangkan keadaan nyata memiliki nilai bobot -0.63. Hal ini menunjukkan shitsuke berada pada kuadran I, yaitu nilai kebutuhan (+), tetapi keadaan (-). Hal ini menunjukkan bahwa kelima hal ini memerlukan perbaikan. Oleh karena itu, kegiatan produksi memerlukan kelima perancangan dalam 5S tersebut dan memerlukan perubahan agar lebih teratur dengan baik.

Shitsuke bisa diartikan mendisiplinkan atau mengajak para operator untuk

6.2. Analisis Systematic Layout Planning UKM syahfira Bakery and Cake 6.2.1. Activity Relationship Diagram

Activity Relationship Diagram menggambarkan hubungan kedekatan antar 10

departemen pada Syahfira Bakery and Cake. Jumlah departemen di activity Berdasarkan hasil dari pengolahan data menunjukkan bahwa

Tabel 6.4. Rekapitulasi Jumlah Derajat Kedekatan

Derajat Kedekatan Jumlah

A 8

E 4

I 6

O 17

U 10

X -

Total 45

Derajat kedekatan memiliki akan mempengaruhi tata letak stasiun kerja pada UKM Syahfira bakery and cake. Dari tabel terlihat bahwa derajat kedekatan O memiliki jumlah terbesar dengan 17 hubungan, Sedangkan U memiliki 10 hubungan, A memiliki 8 hubungan, I memiliki 6 hubungan, dan E memiliki 4 hubungan.

6.2.2. Analisis Relationship Diagram

k

A menggambarkan hubungan mutlak berdekatan, E menggambarkan sangat berdekatan, I menggambarkan perlu berdekatan, O menggambarkan biasa, U menggambarkan tidak perlu berdekatan, X menggambarkan diharuskan tidak berdekatan. Jumlah simbol dalam relationship diagram adalah 45. Hal ini sama dengan jumlah derajat kedekatan pada activity relationship.

6.2.3. Analisis Perancangan Layout Usulan

Gambar 6.4. Grafik Jarak Tempuh Material

Dari Grafik dapat dilihat bahwa Perancangan dari ketiga Alternatif mengalami penurunan jarak pemindahan material. Berdasarkan grafik penurunan jarak material terbesar adalah pada Alternatif 2. Dengan demikian Alternatif terpilih ialah Alternatif 2.

6.2.4. Perbaikan Layout Usulan pada syahfira Bakery and Cake

Batasan praktis dalam perancangan layout adalah jarak material handling dan pola aliran material. Jarak material handling layout usulan harus lebih kecil dari layout

awal. Layout yang terpilih adalah layout alternatif 2 dengan penurunan jarak tempuh material sebesar 14,08 m dari layout awal. Hal ini sesuai dengan Apple (1990) bahwa tujuan perancangan adalah meminimumkan jarak material handling. Perbandingan

Gambar 6.6. Jarak Material Handling layout Usulan

Tabel 6.5. Perbandingan Jarak Material Handling Layout Awal dan Layout usulan

No. Kegiatan

Layout Awal

(m)

Alternatif 2 (Usulan)

(m) 1. Gudang Penyimpanan - Pengolahan

Bahan Baku

3,67 2,27

2. Pengolahan Bahan Baku – Pembentukan dan Pemotongan

8,05 5,96

3. Pembentukan dan Pemotongan - Ruang

Fermentasi 6,95 2,77

4. Ruang Fermentasi – Pembakaran 4,95 2,68

5. Pembakaran - Lemari Penyimpanan 7,96 3,82

Total 31,58 17,5

Berdasarkan Tabel 6.5. dapat dilihat bahwa layout awal memiliki jarak perpindahan 31,58 m sedangkan pada layout usulan memiliki 17,5 m. Penurunan jarak perpindahan dari layout awal dan layout usulan adalah sebesar 14,08 m.