BAB II

TINJAUAN PUSTAKA

2.1 ABU PEMBAKARAN BIOMASSA KELAPA SAWIT

Jenis limbah kelapa sawit pada generasi pertama adalah limbah padat yang terdiri dari tandan kosong, pelepah, cangkang, serat dan lain-lain. Limbah padat dan pada generasi berikutnya dapat dilihat pada Gambar 2.1. Pada Gambar tersebut terlihat bahwa Iimbah yang terjadi pada generasi pertama dapat dimanfaatkan dan terjadi limbah berikutnya sehingga dapat dimanfaatkan dan mempunyai nilai ekonomi. Salah satunya adalah potensi limbah cangkang dan serat yang dapat dimanfaatkan sebagai bahan bakar pada boiler [9].

Gambar 2.1 Pohon industri pemanfaatan limbah padat kelapa sawit [9]

digunakan lagi sebagai bahan bakar untuk menghasilkan uap pada perebusan kelapa sawit. Setelah pembakaran dalam ketel uap, akan dihasilkan 5% abu pembakaran biomassa kelapa sawitatau Palm Oil Fuel Ash (POFA) dengan ukuran butiran yang halus. Abu hasil pembakaran ini biasanya dibuang dekat pabrik sebagai limbah padat dan tidak dimanfaatkan (Ditjen PPHP, 2006). Oleh karena kekurangan nutrisi yang dibutuhkan sebagai pupuk, POFA dibuang ke tanah kosong disekeliling pabrik minyak kelapa sawit, dan menyebabkan masalah lingkungan dan resiko kesehatan. Oleh karena itu ditemukan solusi dalam beberapa studi untuk menggunakan POFA sebagai filler material [3]. Jenis, potensi dan pemanfaatan limbah pabrik kelapa sawit dapat dilihat pada Tabel 2.1 di bawah ini.

Tabel 2.1 Jenis, potensi dan pemanfaatan limbah pabrik kelapa sawit [9]

Jenis Potensi per ton

TBS (%) Manfaat

Tandan Kosong 23,0 Pupuk kompos, pulp kertas, papan partikel, energi

Wet Decanter Solid 4,0 Pupuk, kompos, makanan ternak Cangkang 6,5 Arang, karbon aktif, papan partikel Serabut (fiber) 13,0 Energi, pulp kertas, papan partikel Limbah cair 50,0 Pupuk, air irigasi

Air kondensat Air umpan boiler

Kandungan Senyawa kimia pada abu pembakaran biomassa kelapa sawit atau POFA dapat dilihat pada Tabel 2.2 di bawah ini.

Pada beton, jika unsur silika (SiO2) ditambahkan dengan campuran beton, maka unsur silika tersebut akan bereaksi dengan kapur bebas Ca(OH)2 yang merupakan unsur lemah dalam beton menjadi senyawa Calsium Silika Hidrat (CSH) baru. Senyawa CSH merupakan unsur utama yang mempengaruhi kekuatan pasta semen dan kekuatan beton [3].

2.2 POLIPROPILENA

Polipropilena atau polipropena (PP) adalah sebuah polimer termoplastik yang dibuat oleh industri kimia dan digunakan dalam berbagai aplikasi, diantaranya pengemasan, tekstil (contohnya tali, pakaian dalam termal, dan karpet), alat tulis, berbagai tipe wadah terpakaikan ulang serta bagian plastik, perlengkapan labolatorium, pengeras suara, komponen otomotif, dan uang kertas polimer. Polimer adisi yang terbuat dari propilena monomer, permukaannya tidak rata serta memiliki sifat resistan yang tidak biasa terhadap kebanyakan pelarut kimia, basa dan asam. Polipropena biasanya didaur-ulang memiliki titik lebur 160°C (320°F) [4]. Rumus monomer polipropilena dapat dilihat pada Gambar 2.2 di bawah ini.

Gambar 2.2 Rumus monomer polipropilena [4]

Kebanyakan polipropilena komersial merupakan isotaktik dan memiliki kristalinitas tingkat menengah di antara polietilena berdensitas rendah dengan polietilena berdensitas tinggi; modulus youngnya juga menengah. Melalui penggabungan partikel karet, PP bisa dibuat menjadi liat serta fleksibel, bahkan di suhu yang rendah. Hal ini membolehkan polipropilena digunakan sebagai pengganti berbagai plastik teknik, seperti ABS. Polipropilena memiliki permukaan yang tak rata, seringkali lebih kaku daripada beberapa plastik yang lain, lumayan ekonomis, dan bisa dibuat translusen (bening) saat tak berwarna tapi tidak setransparan polistirena, akrilik maupun plastik tertentu lainnya. Bisa pula dibuat buram dan/atau

C C

CH3 H

berwarna-warni melalui penggunaan pigmen. Polipropilena memiliki resistensi yang sangat bagus terhadap kelelahan (bahan) [4].

2.3 KOMPOSIT

Komposit adalah bahan yang terbentuk apabila dua atau lebih komponen yang berlainan digabungkan [10]. Sementara itu, definisi yang lebih bermakna yaitu menurut Agarwal [11] menyatakan bahwa bahan komposit mempunyai ciri-ciri yang berbeda dalam komposisinya untuk menghasilkan suatu bahan yang mempunyai sifat dan ciri tertentu yang berbeda dari sifat dan ciri konstituen asalnya. Di samping itu konstituen asal masih kekal dan dihubungkan melalui suatu antara muka.

Bahan komposit mempunyai banyak kelebihan dan keistimewaan dari segi sifat mekanik, fisik, termal, dan kimianya [12], diantaranya:

1. Sifat kekuatan, kekakuan, dan keliatan (kelenturan) meningkat. 2. Kestabilan dimensi meningkat.

3. Modulus spesifik (modulus/densitas) dan kekuatan spesifik (kekuatan/ densitas) meningkat yang menyebabkan berat komposit semakin berkurang. 4. Biaya pengeluaran berkurang karena bahan yang digunakan telah berkurang.

Terdapat tiga pendekatan yang dipakai untuk mendefinisikan bahan komposit [12], yaitu:

1. Komposit mengandung dua atau lebih bahan yang dapat dipisahkan secara fisik dan mekanik.

2. Komposit dapat dihasilkan dengan mencampurkan bahan-bahan yang berlainan sehingga sampai ke suatu tahap dengan salah satu bahan tersebut tersebar di dalam bahan yang satu lagi dengan aturan yang tertentu agar suatu sifat yang optimum diperoleh.

3. Sifat bahan komposit yang terbentuk adalah lebih baik dan mungkin unik dalam aspek tertentu dibanding komponen-komponen secara terpisah.

2.3.1 Komposit Polimer

Komposit polimer lebih banyak digunakan karena mempunyai banyak kelebihan, [13] yaitu :

1. Polimer lebih mudah diproses.

2. Polimer mempunyai sifat mekanik dan dielektrik yang baik. 3. Polimer merupakan bahan berdensitas rendah

4. Polimer mempunyai suhu pemrosesan yang lebih rendah dibanding suhu pemrosesan logam.

Umumnya polimer mengandung molekul yang besar lebih kuat dan tahan terhadap tegangan termal dan mekanik dibandingkan dengan polimer yang tersusun dari molekul yang lebih kecil. Polimer terdiri dari molekul-molekul yang tersusun dari segmen-segmen yang berulang-ulang atau satuan yang disebut mer [14].

Pada umumnya polimer memiliki kekuatan tarik yang sangat rendah jka dibandingkan material-material lain. Tidak dapat mengantarkan arus listrik dan juga tidak tahan terhadap pemanasan, karena itu tidak ada proses heat treatment kepada polimer. Polimer juga bersifat kaku/fleksibel. Meskipun polimer merupakan isolator, komposisinya dapat disesuaikan sehingga terdapat konduktivitas tertentu. Polimer tahan terhadap serangan korosi dan juga tidak bereaksi terhadap bahan kimia dan lingkungan [15].

2.3.2 Fase Matriks Bagi Komposit

Fase matriks ialah fase yang lebih ductile tetapi mempunyai kekuatan dan rigiditas yang lebih rendah. Matriks berfungsi untuk melindungi serat dari efek lingkungan dan kerusakan dari benturan (impact) [12].

Secara umum fase matriks memiliki fungsi sebagai berikut:

2. Matriks berupaya menjaga fase penguat dari kerusakan karena lingkungan, seperti panas dan kelembaban. Contoh penguat yang mengalami kerusakan karena kelembaban ialah serat kaca dan poliester.

3. Sebagai pengikat fase penguat, matriks diharapkan dapat menghasilkan interfase fase matriks dan fase penguat yang kuat.

Dengan demikian, bahan yang digunakan sebagai fase matriks diharapkan memiliki fungsi seperti yang telah disebutkan di atas, dan pemilihannya sebagai matriks harus memperhatikan faktor-faktor sebagai berikut [12]:

1. Keserasiannya dengan fase penguat atau fase tersebar karena akan menentukan interaksi interfase fase matriks-fase penguat (pengisi).

2. Sifat akhir komposit yang dihasilkan.

3. Keperluan penggunaan dan masalah terhadap pengaruh lingkungan sekitarnya, seperti masalah terhadap kelembaban dan masalah terhadap larut.

4. Gambaran bentuk komponen yang akan dihasilkan. 5. Kemudahan fabrikasi dan pemrosesan.

6. Biaya penggunaan.

2.3.3 Fase Tersebar (Pengisi)

Fase tersebar merupakan bahan yang berbentuk serat, partikel, kepingan, yang ditambahkan untuk meningkatkan sifat fisik dan mekanik komposit seperti meningkatkan sifat kekuatan, kekakuan, dan kelenturan. Dengan penggunaan fase tersebar (pengisi) dapat diperoleh sifat-sifat sebagai berikut [13]:

1. Sifat fisik mengalami peningkatan maksimum. 2. Penyerapan kelembapan yang rendah.

3. Sifat pembasahan (wetting) yang baik.

4. Biaya yang rendah dan bahan yang mudah diperoleh. 5. Tingkat ketahanan terhadap api yang baik.

2.3.4 Bahan Pendispersi

Penambahan bahan pendispersi berfungsi sebagai pelunak atau pemlastis matriks polimer. Pelunak atau pemlastis merupakan bahan yang ditambahkan kedalam bahan polimer sehingga molekul pemlastis akan berada diatara rantai polimer yang mempengaruhi mobilitas rantai dan menaikkan plastisitas bahan [16].

Pada mekanisme pelunakan, bahan pendispersi merupakan pelunak atau pelarut yang mampu membawa matriks polimer untuk memasuki pori-pori serbuk pengisi, sehingga akan memperluas permukaan kontak antara matriks dengan serbuk pengisi. Untuk pendispersi jenis stearat diketahui bahwa molekul dari asam stearat memiliki daerah hidrofobik dan hidrofilik sekaligus, dua sifat yang saling bertolak belakang. Gugus karboksil stearat yang bersifat hidrofilik dan polar akan cenderung berhubungan dengan lingkungan sekitar yang terutama terdiri dari air, yang kemudian memungkinkan terjadinya interaksi fisik antara matriks dan pengisi [16].

2.3.5 Dispersi Bahan Pengisi dalam Matriks Polimer

Pendispersi pembasah merupakan bahan surfaktan yang bila ditambahkan dalam bahan polimer akan terjadi interaksi fisik antara pendispersi dengan suatu substrak resin polimer melalui gugus nonpolar dengan permukaan substrak melalui gugus polarnya. Mekanisme pembasahan berlangsung dengan cara interaksi antara pendispersi jenis surfaktan dengan bahan pengisi melalui gugus polarnya dengan matriks polimer melalui gugus nonpolarnya, akibatnya akan terbentuk ikatan yang lebih kuat antara matriks dan bahan pengisi [16].

2.3.6 Perlakuan Alkali (NaOH)

material, sehingga terjadi depolimerisasi pada material. Dalam hal ini penambahan NaOH adalah untuk membuat ionisasi gugus -OH pada material sehingga akan menjadi alkoksi seperti pada gambar di bawah ini [17].

Partikel-OH + NaOH → Partikel-O-Na + H2O

Gambar 2.3 Reaksi partikel abu pembakaran biomassa kelapa sawit dengan NaOH [17]

2.4 FLAME RETARDANT

Polimer telah digunakan secara luas menggantikan bahan logam di kehidupan kita sehari-hari karena bahan polimer lebih murah dan ringan. Namun bahan polimer mempunyai satu kelemahan besar yaitu sangat mudah terbakar. Pengertian bahan anti bakar bukanlah dimaksudkan bahwa bahan tersebut tidak dapat terbakar. Untuk lebih

memahami pengertian bahan anti bakar/flame retardant baiknya diketahui proses

terbentuknya nyala api/life cycle of fire yang dijelaskan oleh Emmon melalui segitiga

api/fire triangle [18], yang dapat dilihat pada gambar 2.3.

Gambar 2.4 Segitiga api yang dipresentasikan ke fungsi temperatur dan waktu [18] Proses terbentuknya nyala api secara umum melalui tiga tahapan proses yaitu

inisiasi pembentukan api, pembentukan api secara maksimal dan proses pemadaman

api [18], dimana tiga tahapan proses ini diatur oleh empat parameter yaitu:

1. Derajad dapat terbakarnya suatu bahan/combustibility

2. Derajad dapat tersulutnya suatu bahan/ignitability. Bila suatu bahan dapat

3. Penyebaran nyala api, yaitu seberapa cepat nyala api tersebar setelah bahan

tersulut.

4. Pelepasan panas, laju pelepasan panas/kalor dan jumlah kalor yang dilepas.

Suatu inisiator sumber panas memulai penyulutan terhadap suatu bahan untuk

terbakar dimana membutuhkan bahan bakar dan oksigen (yang diperoleh dari udara

ambien) agar penyulutan api dapat bertahan dan bertumbuh. Kemampuan bahan

bakar dalam menerima transfer panas dari sumber panas ke bahan bakar baik secara

induksi maupun konveksi dan kemudahannya terurai/terdekomposisi menentukan

derajad dapat-terbakarnya/combustibility serta derajad dapat-tersulutnya suatu bahan

(sebagai bahan bakar pembentuk api). Campuran bahan bakar dan oksigen pada

udara ambien akan menimbulkan nyala api. Laju pelepasan panas dan jumlah kalor

yang dilepas akibat dekomposisi bahan bakar pembentuk api ini akan mempengaruhi

temperatur udara ambien yang akan mempengaruhi penyebaran nyala api melalui

pembentukan gas yang mudah terbakar dengan temperatur yang cukup tinggi [18].

Bahan flame retardant adalah bahan yang bersifat penghalang atau inhibitor

terhadap salah satu tahapan proses atau lebih pada pembentukan nyala api. Apabila

bahan flame retardant ini diaplikasikan pada polimer, proses terbentuknya nyala api

dapat kita gambarkan sebagai berikut.

Gambar 2.5 Pembentukan Nyala Api Pada Penyulutan dan Pembakaran Polimer [18] Panas

Bahan Bakar/ Polimer

Udara Ambien / Oksigen

Dekomposisi Polimer + Oksigen

Nyala api

Hasil Pembakaran

Dekomposisi polimer akibat pemanasan dikenal sebagai pirolisis secara

endotermis yang akan membentuk fragmen radikal yang mempropagasi pembakaran

melalui fragmen-fragmen polimer yang terbentuk dalam bentuk gas.

Fragmen-fragmen gas yang dapat terbakar yang terbentuk bercampur dengan udara ambien

yang mengandung oksigen yang juga menerima panas dan tersulut menghasilkan

nyala api. Dalam proses pirolisis polimer, fragmen-fragmen gas yang tidak terbakar,

produk cairan dan padatan yang mengarang juga terbentuk [19]. Skema penyebaran

nyala api selama proses pembakaran polimer dapat dilihat pada gambar di bawah ini.

Gambar 2.6 Skema penyebaran nyala api selama proses pembakaran polimer [18]

2.4.1 Mekanisme Inhibisi Flame Retardant

Secara umum mekanisme hambatan penyalaan api, atau penyebaran api dan bahkan penekanan proses pembakaran oleh bahan anti bakar/flame retardant dapat melalui 3 cara yaitu [19]:

1. Secara Reaksi Kimiawi (mekanisme yang lebih effektif)

terjadi dengan pengenceran konsentrasi oksigen di udara ambien dengan pelepasan gas-gas yang tidak terbakar.

b. Inhibisi pada fasa padat: Inhibisi dengan pembentukan lapisan arang/char pada permukaan bahan bakar sehingga bahan bakar terlindungi dari oksigen yang ada pada udara ambien serta memberikan hambatan terhadap transfer panas yang dikeluarkan oleh sumber panas. Selain pembentukan lapisan arang, mekanisme ini sering bersamaan dengan pelepasan gas (NH3 dan atau CO2) dan atau pembusaan secara terus menerus sehingga terbentuk lapisan berpori.

Mekanisme inhibisi ini lazim pada bahan anti bakar yang mengandung fosfor, melamin dan senyawa yang bergugus alkohol yang banyak.

2. Secara Fisika (mekanisme yang kurang efektif)

a. Proses pendinginan: Proses penyerapan energi (endotermis) yang dipicu oleh pelepasan air oleh additif dan atau kimiawi bahan anti bakar sehingga temperatur bahan bakar/polimer berada di bawah temperatur yang dibutuhkan untuk melakukan proses pembakaran. Kemudian selanjutnya proses pembakaran akan terinhibisi.

b. Pemberian lapisan pelindung (coating): Bahan bakar/polimer diberi lapisan padat atau gas yang akan melindungi permukaan bahan bakar/polimer dari paparan panas dan oksigen yang dibutuhkan untuk proses pembakaran.

c. Pengenceran: Penambahan senyawa inert (sebagai bahan pengisi) dan additif yang akan mengeluarkan senyawa gas tidak terbakar sehingga akan mengencerkan bahan bakar/polimer baik dalam fasa padat maupun dalam fasa gas serta pengenceran oksigen pada udara ambien.

3. Kombinasi secara fisika dan kimia yang bersinergi

2.4.2 Jenis Flame Retardant

Penurunan sifat flamabilitas dari polimer dapat melalui penambahan senyawa tahan api (flame retardant). Flame retardant yang biasa digunakan adalah hidroksida logam, senyawa posporus, senyawa yang mengandung halogen dan clay [18].

1. Metal Hydroxides

Filler anorganik menghambat pembakaran polimer dengan membuang panas dari polimer dan mengurangi suhu api. Contohnya adalah aluminium oksida hidrat, Al2O3.3H2O dan magnesium hidroksida, Mg(OH)2. Senyawa ini di dalam nyala api akan mengalami dekomposisi secara endotermik (menyerap panas), dan melepaskan sejumlah besar uap air ke permukaan polimer. Air akan melarutkan gas yang mudah terbakar. Salah satu kelemahan dari bahan-bahan tersebut adalah bahwa kadar yang tinggi diperlukan untuk mendapatkan sistem tahan api yang baik. Akibatnya sifat mekanik polimer akan menurun.

2. Phosphorus-containing Fire Retardants

Banyak retardants api tipe ini yang dikonversi menjadi asam fosfat, yang akan mengeringkan polimer yang berada dalam kondisi terbakar dan membentuk

3. Halogenated Fire Retardants

Untuk memahami mekanisme pemadaman api oleh senyawa terhalogenasi, maka harus diketahui dua reaksi berikut yang terjadi ketika polimer dengan fire retardant dibakar:

1. RX → R' + X" dimana X adalah Cl atau Br 2. X' + RH → R' + HX

Pada dua reaksi di atas, RX adalah halogenated fire retardant dan RH adalah polymer. Dalam kondisi terbakar, halogenated fire retardant akan menghasilkan radikal halogen dan halogen akan bereaksi dengan polimer untuk membentuk radikal baru dan HX. HX akan memadamkan api dengan bereaksi dengan hidroksil atau hidrogen yang dihasilkan selama dekomposisi polimer. Walaupun material ini dapat memberikan fire retardant yang baik pada loading rendah.

2.5 PENGUJIAN / KARAKTERISASI KOMPOSIT 2.5.1 Flammabilitas

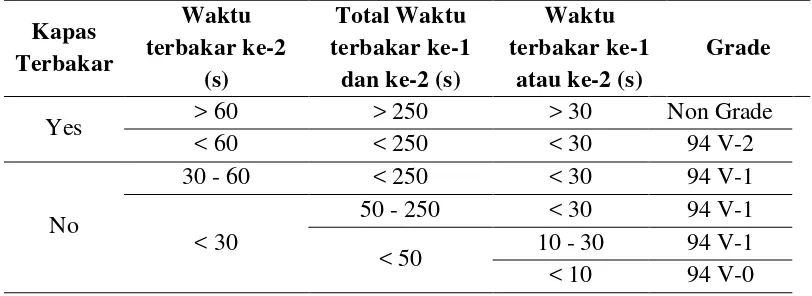

Flamabilitas adalah pengujian yang dilakukan untuk mengetahui ketahanan bakar terhadap material non metalik, terutama dalam merespon panas dan api dibawah kontrol. Respon terhadap panas dan api bahan tergantung pada ukuran dan bentuk material. Klasifikasi flamabilitas yang dibutuhkan material tergantung dari peralatan pengujian dan kegunaan material itu sendiri. Kemampuan material ditentukan dengan beberapa metode, salah satu nya yang digunakan pada penelitian kali ini adalah vertical burning test kelas V-0, V-1 dan V-2 [20].

Tabel 2.3 Standart Flammabilitas Pembakaran Vertikal UL-94

2.5.2 Kekuatan Tarik (Tensile Strength)

Kekuatan tarik merupakan salah satu sifat bahan polimer yang terpenting dan sering digunakan untuk uji sifat suatu bahan polimer. Penarikan suatu bahan biasanya menyebabkan terjadi perubahan bentuk dimana penipisan pada tebal dan pemanjangan. Kekuatan tarik (tensile strength) suatu bahan ditetapkan dengan membagi gaya maksimum dengan luas penampang mula-mula, dimensinya sama dengan tegangan. Pada peregangan suatu bahan polimer, pemanjangan tidak selalu berbanding lurus dengan beban yang diberikan, dan pada penurunan kembali beban,sebahagian regangannya hilang, karena bahan polimer bukan merupakan bahan sepenuhnya elastis tetapi ada sifat viskositasnya [21].

2.5.3 Kekuatan Bentur (Impact Strength)

Kekuatan bentur adalah suatu kriteria penting untuk mengetahui ketahanan bahan terhadap daya dengan kecepatan tinggi (hantaman). Kekuatan impak suatu bahan polimer dapat diukur dengan menggunakan alat impact test. Untuk kekuatan impak, bahan dapat dibagi dalam dua klasifikasi, yaitu bahan yang rapuh (brittle) dan

ductile. Kegagalan pada bahan yang rapuh dapat terjadi pada energi yang rendah

dimana keretakan bermula dan berlanjut sebelum terjadinya yelding. Ciri-ciri yang

ditunjukkan biasanya bagian yang putus/patah menunjukkan permukaan yang halus dan

kaku. Untuk bahan ductile, akan terbentuk yelding dimana akan tampak stress whitening

pada daerah yang putus. Pengujian impak biasanya dilakukan dengan metode Charphy

2.5.4 Fourier Transform Infrared Spectroscope (FTIR)

Spektrofotometer infra merah terutama ditujukan untuk senyawa organik yaitu menentukan gugus fungsional yang dimiliki senyawa tersebut. Pola pada daerah sidikjadi sangat berbeda satu dengan yang lain, karenanya hal ini dapat digunakan untuk mengidentifikasi senyawa tersebut. Penetapan secara kualitatif dapat dilakukan dengan membandingkan tinggi peak (transmitansi) pada panjang gelombang tertentu yang dihasilkan oleh zat yang diuji dan zat yang standar. Dalam ilmu material analisa ini digunakan untuk mengetahui ada tidaknya reaksi atau interaksi antara bahan-bahan yang dicampurkan. Selain itu, nilai intensitas gugus yang terdeteksi dapat menentukan jumlah bahan yang bereaksi atau yang terkandung dalam suatu campuran [23].

2.5.5 Lost on Ignition (LOI)

Loss on Ignition (LOI) adalah pengukuran yang dilakukan untuk menghitung kehilangan massa dari residu pembakaran dalam spesimen tes ketika dipanaskan di bawah kondisi yang terkendali dari suhu, waktu, dan massa spesimen. LOI dapat ditentukan dengan mengukur kehilangan massa, dimana kehilangan massa setara dengan nilai penguapan dan abu spesimen tes yang ditentukan [24].

2.5.6 Kadar Abu

2.5.7 Densitas

Pengujian densitas merupakan pengujian sifat fisis terhadap komposit yang dihasilkan. Pengujian ini bertujuan untuk mengetahui nilai kerapatan massa dari komposit yang diuji [26].

2.6 APLIKASI DAN KEGUNAAN PRODUK KOMPOSIT

Kelapa sawit adalah salah satu komoditi andalan Indonesia yang perkembangannya demikian pesat. Selain produksi minyak kelapa sawit yang tinggi, produk samping atau limbah pabrik kelapa sawit juga tinggi. Biomassa sektor pertanian dalam jumlah berlimpah salah satunya adalah abu pembakaran biomassa kelapa sawit, yang mana dapat diperoleh tanpa biaya, diperbaharui dan mempunyai performa yang bagus pada kondisi panas yang tinggi. Pemanfaatan abu pembakaran biomassa kelapa sawit sebagai pengisi dalam pembuatan komposit polimer mempunyai nilai yang signifikan untuk memotong konsumsi dari matriks dan bahan pengisi dari material komposit [2].

Industri komposit sekarang ini telah mengembangkan produknya untuk tahan terhadap pembakaran pada jenis-jenis produk tertentu sesuai dengan kebutuhan dan aplikasi dari komposit itu sendiri. Melalui standar (UL-94) diperlukan grade tertentu agar komposit tersebut layak diaplikasikan menjadi produk. Melalui penambahan senyawa-senyawa yang bersifat flame retardant komposit dapat diaplikasikan langsung pada produk yang memungkinkan terjadinya kebakaran atau pemicu kebakaran, seperti insulator pada kabel listrik, sparepart mobil, dll [18].

Melihat prospek kedepannya, dimana komposit diharapkan dapat bersifat flame retardant maka dari itu perlu dikembangkan untuk memperoleh bahan atau material yang mempunyai sifat flame retardant. Pada komposit polipropilena berpengisi abu pembakaran biomassa kelapa sawit dihasilkan grade V-2 pada uji bakar atau flammabilitas. Dimana abu pembakaran kelapa sawit sendiri diketahui tahan terhadap panas dengan adanya kandungan silika yang tinggi [18].

berbasis flame retardant dijumpai pada industri kabel dan sparepart automotif, seperti gambar dibawah ini [18].

Gambar 2.7 Penggunaan komposit polipropilena dalam kabel berbasis

flame retardant [27]

atas. Produk jenis ini diperkirakan akan banyak digunakan melihat pasar yang ada sekarang ini, dimana untuk automotif tingkat kecelakaan di jalan yang semakin meningkat dan kemungkinan terbakarnya atau cepatnya api merambat ke bagian dalam mobil akan membahayakan keselamatan pengendara. Sedangkan pada kabel dan sejenisnya tingkat korslet listrik atau hubungan arus pendek yang terjadi di dalam rumah dapat menyebabkan percikan api dan selanjutnya akan menjalar ke area sekitar, dimana akan sangat membahayakan manusia yang berada di dalam nya. Untuk itu diperlukan adanya material sebagai bahan pengisi yang bersifat flame retardant yang dapat menghambat dan atau memperlambat laju penyebaran api [18].

Untuk pemakaian di bidang automotif, komposit polipropilena merupakan jenis resin termoplastik yang unggul bila dibandingkan dengan jenis resin termoplastik lainnya dalam biaya pemrosesan. Matriks dari kelas termoplastik memiliki kefleksibilitas rancangan dan kemudahan pencetakan bagian kompleks [29]. Sifat inilah yang membuat mayoritas pabrikan mobil menggunakan matriks termoplastik teutama polipropilena bila dibandingkan dengan matriks termoset.

Saat ini, Kementerian Perindustrian (Kemenperin) Indonesia sedang menargetkan industri oleokimia Indonesia menjadi produsen nomor satu di dunia pada 2020. Hal ini didukung dengan kinerja industri oleokimia nasional dari tahun ke tahun menunjukkan tren yang menggembirakan, sebagai keuntungan atas tarikan pasar dan dukungan kebijakan pemerintah. Industri oleokimia berperan dalam mengolah minyak sawit menjadi produk kimia. Hal ini juga akan berdampak pada kenaikan limbah yang dihasilkan, dalam hal ini abu pembakaran biomassa kelapa sawit.

2.7 ANALISA BIAYA

Tabel 2.4 Rincian biaya pembuatan Komposit PP berpengisi POFA diperlukan untuk membuat komposit Komposit PP berpengisi POFA yaitu sebesar Rp 1.480.000,-.

produksi dan bahan-bahan pendukung lainnya maka diperkirakan produk komposit ini memiliki potensi untuk dipasarkan dan bersaing dengan produk lainnya yang sejenis, tetapi produk masih perlu ditingkatkan sifat flame retardancy nya sehingga lebih memenuhi dari standar yang ada.

![Gambar 2.1 Pohon industri pemanfaatan limbah padat kelapa sawit [9]](https://thumb-ap.123doks.com/thumbv2/123dok/1898880.1173182/1.595.114.529.338.603/gambar-pohon-industri-pemanfaatan-limbah-padat-kelapa-sawit.webp)

![Tabel 2.1 Jenis, potensi dan pemanfaatan limbah pabrik kelapa sawit [9]](https://thumb-ap.123doks.com/thumbv2/123dok/1898880.1173182/2.595.118.370.536.694/tabel-jenis-potensi-pemanfaatan-limbah-pabrik-kelapa-sawit.webp)

![Gambar 2.2 Rumus monomer polipropilena [4]](https://thumb-ap.123doks.com/thumbv2/123dok/1898880.1173182/3.595.269.366.431.498/gambar-rumus-monomer-polipropilena.webp)

![Gambar 2.4 Segitiga api yang dipresentasikan ke fungsi temperatur dan waktu [18]](https://thumb-ap.123doks.com/thumbv2/123dok/1898880.1173182/8.595.95.561.429.582/gambar-segitiga-api-dipresentasikan-fungsi-temperatur-waktu.webp)

![Gambar 2.5 Pembentukan Nyala Api Pada Penyulutan dan Pembakaran Polimer [18]](https://thumb-ap.123doks.com/thumbv2/123dok/1898880.1173182/9.595.139.476.486.671/gambar-pembentukan-nyala-api-pada-penyulutan-pembakaran-polimer.webp)

![Gambar 2.6 Skema penyebaran nyala api selama proses pembakaran polimer [18]](https://thumb-ap.123doks.com/thumbv2/123dok/1898880.1173182/10.595.174.480.271.464/gambar-skema-penyebaran-nyala-selama-proses-pembakaran-polimer.webp)

![Gambar 2.8 Penggunaan Komposit Polipropilena di Industri Automotif [28]](https://thumb-ap.123doks.com/thumbv2/123dok/1898880.1173182/17.595.207.450.130.401/gambar-penggunaan-komposit-polipropilena-di-industri-automotif.webp)