PENGARUH PENGGUNAAN ABU CANGKANG SAWIT TERHADAP KUAT TEKAN DAN PERILAKU TEGANGAN - REGANGAN

BETON MUTU TINGGI

Tugas Akhir

Diajukan Untuk Memenuhi Sebagian Dari Syarat - Syarat Yang Diperlukan Untuk Memperoleh

Ijazah Sarjana Teknik

Disusun Oleh :

YUSLUDDIN

NIM : 09c10203036

Bidang : Struktur Jurusan : Teknik Sipil

FAKULTAS TEKNIK UNIVERSITAS TEUKU UMAR

ALUE PEUNYARENG

–

ACEH BARAT

LEMBARAN PENGESAHAN

Pengaruh Penggunaan Abu Cangkang Sawit Terhadap

Kuat Tekan dan Perilaku Tegangan - Regangan

Beton Mutu Tinggi

Oleh :

Nama : Yusluddin

NIM : 09c10203036

Bidang Studi : Struktur Program Studi : Teknik Sipil

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan ke hadirat Allah SWT yang telah

memberikan tauhid dan hidayah–Nya sehingga penulis dapat menyelesaikan

Tugas Akhir ini dengan judul Pengaruh Penggunaan Abu Cangkang Sawit

Terhadap Kuat Tekan dan Perilaku Tegangan-Regangan Beton Mutu

Tinggi.

Shalawat dan salam tercurahkan kepada Nabiyullah Muhammad SAW,

yang telah membawa umat manusia dari alam kebodohan ke alam yang penuh

dengan ilmu pengetahuan seperti saat sekarang ini.

Dalam penyelesaian Tugas Akhir ini, penulis telah banyak memperoleh

petunjuk, bimbingan, bantuan dan motivasi dari berbagai pihak terutama dari

pembimbing. Untuk itu penulis menyampaikan ucapan terima kasih yang amat

tulus kepada Bapak Dr. Ing. T Budi Aulia, M.Ing dan juga kepada Bapak

Andi Yusra, ST.MT, selaku dosen pembimbing yang telah bersedia meluangkan

waktu, tenaga dan ilmu untuk membimbing penulis dalam menyelesaikan Tugas

Akhir ini.

Penulis juga mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Dr. Ir. H. Komala Pontas selaku Dekan Fakultas Teknik Universitas

Teuku Umar.

2. Ibu Astiah Amir, ST. MT selaku Ketua Jurusan Teknik Sipil.

3. Bapak Samsunan, ST. MT selaku pembahas I.

4. Ibu Inseun Yuri Salena, B.Sc. M.Sc selaku pembahas II.

5. Dosen Pengajar dan Staf Akademik yang telah memberikan ilmu dan

pengalamannya kepada penulis.

6. Kepada rekan-rekan satu Tim Penelitian yakni Jufriadi dan Amalul Ahli yang

akan penulis ingat untuk selama-lamanya, serta seluruh staf yang ada di

Laboratorium Konstruksi dan Bahan Bangunan (LKBB) Unsyiah yang telah

7. Kepada teman-teman mahasiswa teknik sipil, khususnya mahasiswa angkatan

2009 serta semua teman-teman yang tidak mungkin penulis sebutkan satu

persatu yang telah banyak membantu penulis dalam menyelesaikan laporan

Tugas Akhir ini.

Penulis menyadari sepenuhnya bahwa dalam penulisan laporan Tugas

Akhir ini masih jauh dari kesempurnaan, untuk itu penulis mengharapkan kritik

dan saran yang membangun dari pembaca demi kebaikan di masa mendatang.

Akhir kata, penulis berharap Allah SWT membalas segala kebaikan untuk

semua pihak yang telah membantu, Amin.

Meulaboh, Maret 2015 Penulis,

Yusluddin

PENGARUH PENGGUNAAN ABU CANGKANG SAWIT TERHADAP KUAT TEKAN DAN PERILAKU TEGANGAN - REGANGAN

BETON MUTU TINGGI

Oleh :

Yusluddin

NIM. 09c10203036

Dosen Pembimbing :

1. Dr. Ing. T. Budi Aulia, M. Ing

2. Andi Yusra, ST. MT

ABSTRAK

Beton adalah suatu campuran yang terdiri atas agregat, semen dan air. Kekuatannya sangat dipengaruhi factor-faktor komposisi campuran, mutu bahan dasar, kondisi temperatur tempat beton mengeras dan cara membuatnya/ pelaksanaannya. Pada penelitian ini direncanakan beton mutu tinggi menggunakan bahan tambahan (additive) yaitu abu cangkang sawit. Penelitian ini bertujuan untuk mengetahui besarnya pengaruh penggunaan zat tambahan abu cangkang sawit terhadap kuat tekan dan perilaku tegangan – regangan beton. Persentase abu cangkang sawit yang digunakan yaitu 0 %, 5 %, 8 %, 10 % dan 15 %. Bahan admixture yang dipakai merupakan Superplasticizer (Viscocrete-10) masing-masing digunakan 1,5 % dari berat semen. Agregat yang digunakan adalah batu pecah dengan diameter agregat maksimum 16 mm. Beton yang direncanakan menggunakan FAS 0,30. Pengujian kuat tekan dilakukan pada umur 28 hari dan 56 hari sekaligus diukur regangannya. Ukuran benda uji beton yaitu Ø15 cm, T = 30 cm berjumlah 30 buah, mortar Ø10 cm, T = 20 cm berjumlah 30 buah dan pasta Ø10 cm, T = 20 cm berjumlah 30 buah serta benda uji agregat berukuran 10 cm x 10 cm x 10 cm berjumlah 3 buah. Dari hasil pengujian, kuat tekan rata-rata yang terbesar pada umur 28 hari adalah pada penggunaan 15 % yaitu sebesar 60,738 MPa. Selanjutnya untuk umur 56 hari memiliki kuat tekan rata-rata terbesar yaitu sebesar 69,227MPa yakni pada persentase 15 %. Pengujian benda uji pada umur 56 hari rata-rata meningkat dari pengujian umur 28 hari, peningkatan rata-ratanya sebesar 11,47 % dari keseluruhan persentase penggunaan abu cangkang sawit. Dari Grafik tegangan-regangan dapat diambil kesimpulan, bahwa tegangan dan regangan beton berada dibawah agregat dan di atas tegangan dan regangan mortar dan pasta semen.

DAFTAR ISI

LEMBARAN JUDUL ... i

LEMBARAN PENGESAHAN ... ii

KATA PENGANTAR ... iv

LEMBARAN ABSTRAK ... vi

DAFTAR ISI ... vii

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xi

DAFTAR LAMPIRAN GAMBAR DAN GRAFIK ... xii

DAFTAR LAMPIRAN PERHITUNGAN ... xiii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Tujuan dan Manfaat Penelitian ... 2

1.4 Hasil Penelitian ... 3

BAB II TINJAUAN KEPUSTAKAAN ... 4

2.1 Beton Mutu Tinggi ... 4

2.2 Agregat ... 5

2.2.1 Sifat-Sifat fisis agregat ... 7

2.3 Bahan Tambahan (Admixture) ... 8

2.3.1 Superplasticizer ... 8

2.3.2 Abu Hasil Pembakaran Cangkang Sawit ... 9

2.4 Faktor-Faktor yang Mempengaruhi Mutu Beton ... 10

2.5 Perilaku Tegangan-Regangan ... 10

2.6 Kuat Tekan Beton ... 11

2.7 Analisa Mutu Pelaksanaan... 11

BAB III METODE PENELITIAN ... 15

3.1 Material ... 15

3.1.2 Pengambilan material ... 15

3.2 Peralatan ... 16

3.2.1 Pemeriksaan material ... 16

3.2.2 Pengecoran dan pemeriksaan adukan beton ... 16

3.2.3 Pengujian kekuatan beton, pasta semen, mortar- dan agregat ... 17

3.3 Prosedur Penelitian ... 17

3.3.1 Persiapan... 17

3.3.2 Pemeriksaan sifat-sifat fisis agregat ... 17

3.3.3 Perencanaan dan pengerjaan campuran beton ... 19

3.3.4 Rancangan benda uji ... 20

3.3.5 Pembuaatan benda uji ... 21

3.3.6 Perawatan benda uji ... 22

3.3.7 Pengujian kuat tekan ... 22

3.4 Analisa Data ... 23

BAB IV PENGOLAHAN DATA DAN PEMBAHASAN ... 24

4.1 Sifat-sifat Fisis Agregat ... 24

4.1.1 Berat volume ... 24

4.1.2 Berat jenis dan absorbsi ... 25

4.1.3 Susunan butiran agregat (gradasi) ... 26

4.1.4 Kandungan bahan organik ... 27

4.2 Pemeriksaan Kandungan Kimia Abu Cangkang Sawit ... 28

4.3 Rancangan Campuran Beton ... 28

4.4 Sifat Beton Segar ... 29

4.4.1 Slump ... 29

4.4.2 Temperatur ... 29

4.5 Hasil Pengujian Kuat Tekan ... 30

4.5.2 Kuat Tekan Mortar ... 31

4.5.3 Kuat Tekan Pasta ... 31

4.5.4 Kuat Tekan Agregat ... 32

4.6 Hubungan Tegangan-Regangan Beton ... 32

4.7 Seleksi Data ... 34

4.8 Analisis Varian ... 34

BAB V KESIMPULAN DAN SARAN ... 36

5.1 Kesimpulan ... 36

5.2 Saran ... 36

DAFTAR GAMBAR

Gambar 2.1 Kurva Stress-Strain untuk Agregat, Pasta Semen,-

Mortar dan Beton ... 11

Gambar 3.1 Sketsa Proses Pengujian Kuar Tekan ... 22

Gambar 4.1 Diagram Nilai Slump Beton Mutu Tinggi ... 29

Gambar 4.2 Diagram Kuat Tekan Beton ACS pada Umur 28 Hari –

dan Umur 56 Hari ... 30

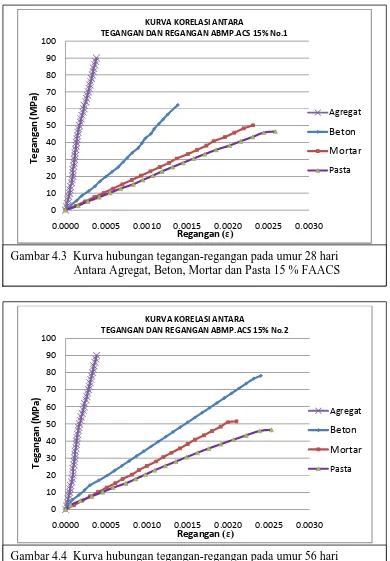

Gambar 4.3 Kurva Hubungan Tegangan-Regangan pada Umur 28 Hari –

Antara Agregat, Beton, Mortar dan Pasta 15% FAACS ... 33

Gambar 4.4 Kurva Hubungan Tegangan-Regangan pada Umur 56 Hari –

DAFTAR TABEL

Tabel 2.1 Sifat Kekuatan Berbagai Beton Mutu Tinggi ... 4

Tabel 2.2 Hasil Pemeriksaan Daya Tahan Agregat ... 8

Tabel 2.3 Kandungan Kimia Abu Cangkang Sawit ... 9

Tabel 2.4 Data Analisa Varian Klasifikasi Dua Arah ... 14

Tabel 2.5 Analisa Varian untuk Klasifikasi Dua Arah Model - Efek Tetap ... 14

Tabel 3.1 Rencana Benda Uji Untuk Pengujian Kuat Tekan Beton,- Mortar dan Pasta ... 20

Tabel 3.1 Rencana Benda Uji Untuk Pengujian Kuat Tekan Agregat ... 20

Tabel 4.1 Hasil Pemeriksaan Perhitungan Berat Volume. ... 25

Tabel 4.2 Hasil Pemeriksaan Perhitungan Berat Jenis dan – Absorbsi Zat Tambah ... 25

Tabel 4.3 Hasil Pemeriksaan Perhitungan Berat Jenis Agregat ... 26

Tabel 4.4 Hasil Pemeriksaan Perhitungan Absorbsi Agregat... 26

Tabel 4.5 Nilai Fineness Modulus (FM) Agregat... 27

Tabel 4.6 Komposisi Kandungan Kimia Abu Cangkang Sawit ... 28

Tabel 4.7 Komposisi Material untuk 1 m3 Beton ... 28

Tabel 4.8 Hasil Pemeriksaan Temperatur Adukan Beton pada – Abu Cangkang Sawit ... 29

Tabel 4.9 Hasil Pengujian Kuat Tekan untuk Benda Uji Beton ... 30

Tabel 4.10 Hasil Pengujian Kuat Tekan untuk Benda Uji Mortar ... 31

Tabel 4.11 Hasil Pengujian Kuat Tekan untuk Benda Uji Pasta ... 32

DAFTAR LAMPIRAN GAMBAR DAN GRAFIK

Lampiran A.3.1 Gambar Bagan Alir Penelitian ... 39

Lampiran A.3.2 Foto-Foto Pelaksanaan Penelitian ... 41

Lampiran A.3.3 Grafik Susunan Butiran ... 51

Lampiran A.3.4 Grafik Hubungan Tegangan-Regangan Agregat, Beton,-

Mortar dan Pasta FA. 0% Umur 28 Hari ... 52

Lampiran A.3.5 Grafik Hubungan Tegangan-Regangan Agregat, Beton,-

Mortar dan Pasta FA. 5% Umur 28 Hari ... 54

Lampiran A.3.6 Grafik Hubungan Tegangan-Regangan Agregat, Beton,-

Mortar dan Pasta FA. 8% Umur 28 Hari ... 56

Lampiran A.3.7 Grafik Hubungan Tegangan-Regangan Agregat, Beton,-

Mortar dan Pasta FA. 10% Umur 28 Hari ... 58

Lampiran A.3.8 Grafik Hubungan Tegangan-Regangan Agregat, Beton,-

Mortar dan Pasta FA. 15% Umur 28 Hari ... 60

Lampiran A.3.9 Grafik Hubungan Tegangan-Regangan Agregat, Beton,-

Mortar dan Pasta FA. 0% Umur 56 Hari ... 62

Lampiran A.3.10 Grafik Hubungan Tegangan-Regangan Agregat, Beton,-

Mortar dan Pasta FA. 5% Umur 56 Hari ... 64

Lampiran A.3.11 Grafik Hubungan Tegangan-Regangan Agregat, Beton,-

Mortar dan Pasta FA. 8% Umur 56 Hari ... 66

Lampiran A.3.12 Grafik Hubungan Tegangan-Regangan Agregat, Beton,-

Mortar dan Pasta FA. 10% Umur 56 Hari ... 68

Lampiran A.3.13 Grafik Hubungan Tegangan-Regangan Agregat, Beton,-

DAFTAR LAMPIRAN PERHITUNGAN

Lampiran B.4.1 Perhitungan Berat Volume (Bulk Density) Agregat ... 72

Lampiran B.4.2 Perhitungan Berat Jenis (Specific Gravity) dan Absorbsi 75 Lampiran B.4.3 Perhitungan Berat Jenis (Specific Gravity) dan Absorbsi- Pada Abu Cangkang Sawit ... 80

Lampiran B.4.4 Perhitungan Susunan Butiran (Sieve Analysis) Agregat . 81 Lampiran B.4.5 Perhitungan Modulus Kehalusan Butiran Agregat ... 86

Lampiran B.4.6 Perhitungan Kombinasi dari Agregat (0-2 mm),- (2-5 mm), (5-8 mm), (8-11 mm) dan (11-16 mm)- Untuk Mencari Nilai Perbandingan Yang Diinginkan .... 91

Lampiran B.4.7 Perhitungan Mix Design Beton Silinder (Ø=15,- T=30)cm dengan Persentase 0% dari Zat- Tambahan ... 92

Lampiran B.4.8 Perhitungan Mix Design Beton Silinder (Ø=15,- T=30)cm dengan Persentase 5% dari Zat- Tambahan ... 95

Lampiran B.4.9 Perhitungan Mix Design Beton Silinder (Ø=15,- T=30)cm dengan Persentase 8% dari Zat- Tambahan ... 98

Lampiran B.4.10 Perhitungan Mix Design Beton Silinder (Ø=15,- T=30)cm dengan Persentase 10% dari Zat- Tambahan ... 101

Lampiran B.4.11 Perhitungan Mix Design Beton Silinder (Ø=15,- T=30)cm dengan Persentase 15% dari Zat- Tambahan ... 104

Lampiran B.4.12 Perhitungan Kuat Tekan Umur 28 Hari ... 107

Lampiran B.4.13 Perhitungan Kuat Umur 56 Hari ... 112

Lampiran B.4.15 Seleksi Data Berat Benda Uji Beton Zat-

Tambahan 0% Pada Umur 28 Hari ... 118

Lampiran B.4.16 Seleksi Data Berat Benda Uji Beton Zat-

Tambahan Pada Umur 56 Hari... 123

Lampiran B.4.17 Perhitungan Analisis Varian Untuk Mengetahui-

Pengaruh Zat Tambahan Terhadap Kuat Tekan-

BAB I

PENDAHULUAN

1.1 Latar Belakang

Penggunaan beton sebagai salah satu pilihan kontruksi bangunan sipil

lebih dikenal luas dibandingkan dengan kontruksi lain seperti kayu dan baja.

Pilihan penggunaan beton sebagai bahan kontruksi ini dikarenakan beton

mempunyai beberapa kelebihan yang tidak dimiliki oleh bahan lain, diantaranya

beton relatif murah karena bahan penyusunnya didapat dari bahan lokal, mudah

dalam pengerjaan dan perawatannya, mudah dibentuk sesuai kebutuhan, tahan

terhadap perubahan cuaca, lebih tahan terhadap api dan korosi. Seiring dengan hal

tersebut, peningkatan mutu, efisiensi, dan produktivitas dari setiap kegiatan

pembangunan terutama yang terkait dengan sektor fisik mutlak harus dilakukan,

seperti halnya sektor bangunan yang saat ini terus mengalami peningkatan.

Dalam dunia konstruksi bangunan, penelitian untuk mendapatkan

produk-produk konstruksi yang lebih baik terus dilakukan. Beton yang merupakan

salah satu material penting dari sebuah bangunan. Sesuai dengan perkembangan

teknologi beton yang demikian pesat, terutama mengenai beton mutu tinggi yang

menggunakan nilai FAS yang kecil serta adanya penggunaan zat tambahan (silica

fume) dan zat admixture superplasticizer, maka sangat diperlukan

penelitian-penelitian lanjutan agar diperoleh bahan-bahan baru yang bisa digunakan sebagai

alternatif pengganti untuk pembuatan beton mutu tinggi tersebut. Penggunaan zat

tambahan (silica fume) membuat harga beton mutu tinggi sangat mahal, sehingga

perlu dilakukan penelitian lanjutan dengan menggunakan zat tambahan pengganti

yaitu abu cangkang sawit yang harganya lebih murah dan sesuai dengan

potensi-potensi yang dimiliki oleh daerah setempat khususnya daerah Aceh Barat.

Melihat kondisi saat ini, dimana mulai banyak berkembang perkebunan

kelapa sawit yang juga diikuti dengan perindustrian CPO yang banyak

Penggunaan bahan limbah tersebut di atas masih terbatas (khususnya di daerah

Aceh), dengan demikian penggunaan abu terbang yang berasal dari abu cangkang

sawit sebagai bahan tambahan masih mungkin untuk dikembangkan untuk

menghasilkan beton mutu tinggi dengan harga yang lebih murah dengan tetap

mempertahankan sifat-sifat mekanis beton mutu tinggi yang sesuai dengan standar

yang berlaku.

1.2 Rumusan Masalah

Penggunaan bahan tambahan (additive) untuk membentuk beton mutu

tinggi pada saat ini sudah merupakan bagian yang mutlak. Zat tambahan

(additive) adalah bahan yang mempunyai kandungan utama silika dan alumina

yang didapat dari alam maupun buatan. Zat additive ini salah satunya bisa didapat

dari abu cangkang sawit yang mengandung cukup banyak silika.

Penggunaan zat tambahan pada beton mutu tinggi ini dilakukan untuk

mengetahui seberapa besar pengaruhnya terhadap sifat mekanis beton mutu tinggi

dan juga hubungan tegangan regangan beton tersebut.

1.3 Tujuan dan Manfaat Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui besarnya pengaruh

penggunaan zat tambahan abu cangkang sawit terhadap sifat-sifat mekanis beton

mutu tinggi, yaitu : kuat tekan dan hubungan tegangan-regangan beton. Zat

tambahan yang akan digunakan yaitu abu cangkang sawit dengan persentase 0%,

5%, 8%, 10% dan 15% dari berat semen dan juga faktor air semen (FAS) yang

digunakan 0,30. Penambahan zat admixture yaitu superplasticizer tipe F

(Viscocrete N 10) masing-masing 1,5% terhadap berat semen (Mulyono,

2005:124).

Pengujian kuat tekan dilakukan pada umur 28 hari dan 56 hari.

Perencanaan komposisi campuran beton (mix design) direncanakan berdasarkan

beton mutu tinggi ini diperhitungkan untuk kekuatan rencana 70 MPa, benda uji

yang akan digunakan berbentuk silinder dengan diameter 15 cm dan tinggi 30 cm.

Agregat kasar yang digunakan adalah batu pecah dengan diameter agregat

maksimum 16 mm. Gradasi butiran yang digunakan dalam perencanaan ini adalah

(0 - 2) mm, (2 - 5) mm, (5 - 8) mm, (8 – 11) mm dan (11 – 16) mm. Beton mutu

tinggi sangat bermanfaat pada beton pratekan, penggunaan pada bangunan

bertingkat banyak akan mengurangi beban akibat berat sendiri karena dimensi

yang digunakan lebih kecil.

1.4 Hasil Penelitian

Hasil penelitian ini menunjukkan bahwa untuk pengujian kuat tekan

terbesar diperoleh pada pengujian umur 56 hari yaitu pada penggunaan 15% abu

cangkang sawit dengan kuat tekan 78,092 MPa. Hasil pemeriksaan sifat-sifat fisis

agregat, semua agregat yang digunakan untuk campuran beton ini telah memenuhi

standarisasi yang ada, seperti pemeriksaan berat volume (bulk density), berat jenis

(specific grafity), analisa saringan (sieve analysis), penyerapan (absorbsi) dan

kandungan bahan organik.

Pengujian benda uji pada umur 56 hari rata-rata meningkat dari

pengujian umur 28 hari, peningkatan rata-ratanya sebesar 11,47% dari

keseluruhan persentase penggunaan abu cangkang sawit. Dari Grafik

tegangan-regangan antara agregat dengan beton, mortar dan pasta cenderung menjauh, hal

ini menunjukan kekuatan agregat masih jauh di atas kekuatan beton dan mortar

serta pasta semen.

Darianalisis varian di atas diperoleh F0 hitung umur pengujian = 13,326

> F0,005;1;16 = 4,49, F0 hitung persentase zat tambahan = 9,185 > F0,05;3;16 = 3,24

dan F0 hitung interaksi = 0,554 < F0,005;3;16 = 3,24. Hal ini menunjukkan bahwa

variasi umur pengujian berpengaruh terhadap kuat tekan, variasi persentase

penggunaan zat tambahan juga berpengaruh terhadap kuat tekan, tetapi interaksi

BAB II

TINJAUAN KEPUSTAKAAN

2.1 Beton Mutu Tinggi

Beton merupakan fungsi dari bahan penyusunnya yang terdiri dari bahan

semen hidrolik (portland cement), agregat kasar, agregat halus, air dan bahan

tambah (admixture atau additive). Untuk mengetahui dan mempelajari perilaku

elemen gabungan (bahan-bahan penyusun beton), kita memerlukan pengetahuan

mengenai karakterisitik masing-masing komponen. Nawy (1985 : 8)

mendefinisikan beton sebagai sekumpulan interaksi mekanis dan kimiawi dari

material pembentuknya.

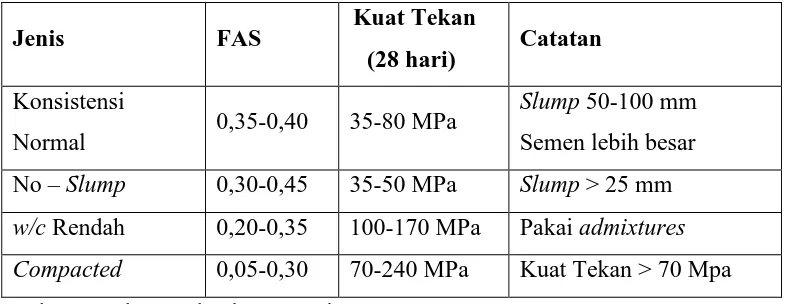

Saat ini beton dikatakan sebagai beton mutu tinggi jika kekuatan

tekannya di atas 50 MPa (Supartono, 1998). Beberapa sifat kekuatan beton mutu

tinggi dapat dilihat pada Tabel 2.1.

Tabel 2.1 Sifat Kekuatan Berbagai Beton Mutu Tinggi

Jenis FAS Kuat Tekan

(28 hari) Catatan

Konsistensi

Normal 0,35-0,40 35-80 MPa

Slump 50-100 mm

Semen lebih besar

No – Slump 0,30-0,45 35-50 MPa Slump > 25 mm

w/c Rendah 0,20-0,35 100-170 MPa Pakai admixtures

Compacted 0,05-0,30 70-240 MPa Kuat Tekan > 70 Mpa

Sumber : Paul Nugraha dan Antoni, 2007

Seperti yang didefinisikan oleh American Concrete Institute (1997),

beton mutu tinggi adalah beton yang memiliki kekuatan lebih besar dari 6000 Psi

atau 41,4 MPa. Selanjutnya Dobrowolski (1988), menyatakan bahwa beton mutu

digunakan untuk mengecilkan ukuran kolom dan balok agar lebih menguntungkan

pada bentang yang lebih panjang dan dapat meringankan struktur. Untuk sifat

beton itu sendiri dikatakan bahwa beton mutu tinggi memiliki berat satuan yang

lebih besar dari beton mutu rendah, permeabilitasnya berkurang dan sifat

thermalnya sama.

Menurut Newman dan Choo (2003), untuk meningkatkan kekuatan

beton, minimal ada tiga konsep dasar yang perlu diikuti, yaitu : pertama adalah

peningkatan kekuatan pasta semen, yang biasanya didapatkan dengan mengurangi

porositas pasta, dengan mengurangi rasio air – semen dan atau menggunakan

water reducing agent. Peningkatan kekuatan pasta semen juga dapat diperoleh

dengan pemakaian mineral admixtures seperti mikrosilika atau abu terbang.

Kedua adalah dengan pemilihan kualitas agregat yang baik. Ketiga adalah dengan

peningkatan kuat lekatan antara pasta semen dengan agregat, yang dapat

dilakukan dengan memberikan bahan tambahan seperti klinker atau juga

mikrosilika, serta pemilihan bentuk agregat yang sesuai.

Pozolan adalah bahan alam atau buatan yang sebagian terdiri dari

unsur-unsur silikat atau aluminat yang reaktif. Dalam ACI (1995), fume silika atau silika

fume merupakan hasil reduksi dari quartz murni dengan batu bara. Sebagian besar

silika fume memiliki warna terang sampai abu gelap, warna ini disebabkan oleh

kandungan karbon dan oksida karena secara umum silika fume mengandung

karbon yang tinggi sedangkan warna gelap disebabkan oleh kandungan

mikrosilika itu sendiri, dan bila tercampur dengan air akan berwarna hitam. Silika

fume terdiri dari partikel-partikel yang sangat halus dengan diameter 0,1 mili

mikron dan memiliki specific surface area sekitar 20.000 m2/kg. Sebagai additive,

dalam jumlah yang kecil dapat menghasilkan beton yang berkualitas dengan kuat

tekan yang tinggi.

2.2 Agregat

Kandungan agregat dalam campuran beton biasanya sangat tinggi.

beton. Walaupun fungsinya hanya sebagai pengisi, tetapi karena komposisinya

yang cukup besar, agregat inipun menjadi penting. Karena itu perlu dipelajari

karakteristik agregat yang akan menentukan sifat mortar atau beton yang akan

dihasilkan.

Agregat yang digunakan dalam campuran beton dapat berupa agregat

alam atau agregat buatan (artificial aggregates). Secara umum, agregat dapat

dibedakan berdasarkan ukurannya, yaitu agregat kasar dan agregat halus. Batasan

antara agregat halus dan agregat kasar yaitu 4,80 mm (British Standard) atau 4,75

mm (Standar ASTM). Agregat kasar adalah batuan yang ukurannya lebih besar

dari 4,75 mm dan agregat halus adalah batuan yang lebih kecil dari 4,75 mm.

Agregat merupakan salah satu bahan pengisi pada beton, yang mencapai

70%-75% dari volume beton, sehingga agregat sangat berpengaruh terhadap sifat

sifat beton. Dengan agregat yang baik, beton dapat dikerjakan (workable), kuat,

tahan lama (durable) dan ekonomis (Nugraha dan Antoni, 2007).

Jenis agregat berdasarkan sumbernya dapat digolongkan menjadi :

a. Agregat alam, agregat alam adalah butiran mineral yang merupakan hasil

disintegrasi alami batu-batuan atau juga berupa hasil mesin pemecah batu

dengan memecah batu alami.

b. Agregat buatan, merupakan agregat yang dibuat dengan tujuan penggunaan

khusus atau karena kekurangan agregat alam.

Menurut Mulyono (2005), karakteristik agregat sangat berpengaruh pada

mutu campuran beton. Sifat fisik dan mekanis (karakteristik) agregat yang

digunakan Indonesia harus memenuhi syarat SII 0052-80, “Mutu dan Cara Uji

Agregat Beton” dan ketentuan yang diberikan ASTM C-33-82, “Standard

Specification for Concrete Agregates”.

Indeks yang dipakai untuk ukuran kehalusan dan kekasaran butiran

agregat ditetapkan dengan modulus halus butir (Abrams, 1918). Modulus halus

butir (MHB) didefinisikan sebagai jumlah persentase kumulatif dari butir agregat

yang tertinggal di atas satu set ayakan (25 ; 19 ; 12,5 ; 10,5 ; 2,5 ; 1,2 ; 0,6 ; 0,3 ;

2.2.1 Sifat-sifat fisis agregat

Dasar digunakan untuk pemeriksaan sifat-sifat fisis agregat adalah

metode American Concrete Institute (ACI), American Society for Testing and

Materials (ASTM), British Standard (BS) dan Peraturan Beton Bertulang

Indonesia (PBI) 1971. Pemeriksaan sifat-sifat fisis dilakukan untuk menentukan

apakah agregat yang digunakan memenuhi syarat sebagai material pembentuk

beton yang baik. Data sifat-sifat fisis juga digunakan untuk merencanakan

perbandingan campuran beton.

Secara umum agregat yang baik haruslah agregat yang mempunyai

bentuk yang menyerupai kubus atau bundar, bersih, keras, kuat, bergradasi baik

dan stabil secara kimiawi. Tekstur permukaan agregat sangat berpengaruh

terhadap sifat-sifat beton segar seperti kelecakan. Bentuk dan tekstur permukaan

agregat, terutama agregat halus sangat mempengaruhi kebutuhan air campuran

beton. Semakin banyak kandungan void pada agregat yang tersusun secara tidak

padat, semakin tinggi kebutuhan air. Kekuatan beton mutu tinggi dipengaruhi juga

oleh bentuk tekstur agregat, semakin kasar tekstur semakin besar daya lekat antara

partikel dan matriks semen. Kekuatan partikel agregat, daya tahan agregat

terhadap beban impak, ketahanan terhadap keausan agregat juga mempengaruhi

kekuatan beton.

Karakteristik bagian luar agregat, terutama bentuk partikel dan tekstur

permukaan memegang peranan penting terhadap sifat beton segar dan yang sudah

mengeras. Partikel dengan rasio luas permukaan terhadap volume yang tinggi

(sebagai contoh yang bentuknya pipih dan lonjong) dapat menurunkan workability

campuran beton. Partikel dengan bentuk pipih juga merugikan durabilitas beton

karena partikel-partikel ini cenderung terorientasi pada satu bidang sehingga air

dan gelembung udara dapat terbentuk di bagian bawahnya. Jumlah partikel

lonjong dan pipih yang melebihi 10-15% massa agregat kasar dianggap

merugikan. Sifat-sifat fisis seperti gradasi, bentuk partikel, tekstur permukaan,

kerapatan, penyerapan air, abrasi, kekalan, kadar lumpur, modulus kehalusan,

nilai crushing, reaksi agregat alkali, reaksi kotoran dan material berbahaya, serta

Menurut (Mahdi, 2008) hasil pemeriksaan daya tahan agregat terhadap

agregat sumber Krueng Aceh memenuhi spesifikasi persyaratan yang telah

ditetapkan oleh AASHTO (1990). Hasil Pemeriksaan daya tahan agregat dapat

dilihat pada Tabel 2.3 berikut.

Tabel 2.2 Hasil Pemeriksaan Daya Tahan Agregat

No. Sifat-sifat Fisis Persyaratan Hasil Pemeriksaan Agregat (%)

1. Pelapukan < 12 % Berat 1,33

2. Keausan < 40 % Berat 27

3. Tumbukan < 30 % Berat 10

2.3 Bahan Tambahan (Admixture)

2.3.1 Superplasticizer

Superplasticizer adalah bahan tambah kimia (chemical admixture) yang

akan melarutkan gumpalan-gumpalan dengan cara melapisi pasta semen sehingga

semen dapat tersebar secara merata pada adukan beton dan akan berpengaruh

dalam meningkatkan workability beton sampai pada tingkat yang cukup besar.

Superplasticizer pada campuran beton akan meningkatkan workability

campuran beton dan keistimewaan penggunaan superplasticizer dalam campuran

pasta semen maupun campuran beton antara lain :

1. Menjaga kandungan air dan semen agar tetap konstan sehingga didapat

campuran dengan workability yang tinggi.

2. Mengurangi kandungan air dan semen dengan FAS yang konstan dengan

meningkatkan kemampuan kerjanya sehingga menghasilkan beton dengan

kekuatan yang sama tetapi menggunakan semen yang lebih sedikit.

3. Tidak ada udara yang masuk. Penambahan 1% udara ke dalam beton dapat

menyebabkan pengurangan kekuatan beton rata-rata 6%. Untuk memperoleh

serendah mungkin. Penggunaan superplasticizer menyebabkan sedikit bahkan

tidak ada udara yang masuk ke dalam beton.

4. Tidak adanya pengaruh korosi yang terjadi pada tulangan beton.

Penambahan superplasticizer menyebabkan partikel semen akan saling

melepaskan diri dan terdispersi, dengan kata lain superplasticizer mempunyai dua

fungsi yaitu, mendispersikan partikel semen dari gumpalan partikel dan mencegah

kohesi antar semen. Fenomena dispersi partikel semen dengan penambahan

superplasticizer dapat menurunkan viskositas pasta semen, sehingga pasta semen

lebih fluid (mudah alir). Hal ini menunjukkan bahwa penggunaan air dapat

diturunkan dengan penambahan superplasticizer.

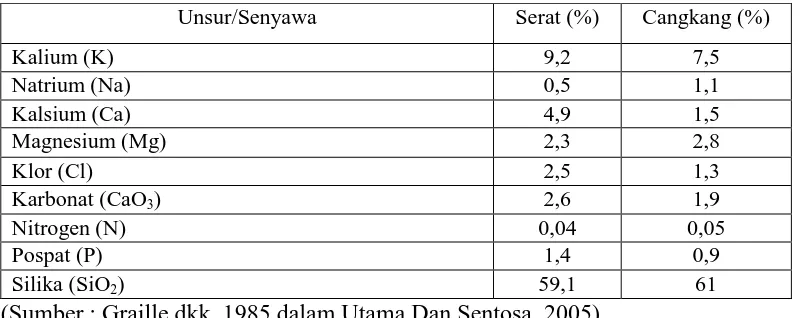

2.3.2 Abu hasil pembakaran cangkang sawit

Menurut hasil penelitian Muhardi, Sitompul, IR dan Rinaldi (2004)

limbah pembakaran serat dan cangkang sawit yang berupa abu memiliki unsur

yang bermanfaat untuk meningkatkan kekuatan mortar. Mortar yang

menggunakan abu cangkang sawit sebagai pengganti sebagian semen dengan

persentase 10% - 40% dan perbandingan volume semen : agregat halus 1 : 3 ,

serta faktor air semen 0,55 menghasilkan kuat tekan maksimum pada

penambahan abu kelapa sawit 20% (Salihuddin, 1993 : Muhardi dkk, 2004) yang

mana abu cangkang sawit memiliki sifat pozolan dan mengandung unsur silika

yang cukup banyak (sekitar 60% dari berat seluruh sisa pembakaran).

Tabel 2.3 Kandungan kimia abu cangkang sawit

Unsur/Senyawa Serat (%) Cangkang (%)

Kalium (K) 9,2 7,5

Natrium (Na) 0,5 1,1

Kalsium (Ca) 4,9 1,5

Magnesium (Mg) 2,3 2,8

Klor (Cl) 2,5 1,3

Karbonat (CaO3) 2,6 1,9

Nitrogen (N) 0,04 0,05

Pospat (P) 1,4 0,9

Silika (SiO2) 59,1 61

Abu cangkang sawit merupakan limbah hasil pembakaran cangkang

kelapa sawit juga mengandung kation anorganik seperti Kalium dan Natrium

(Graille, 1985).

2.4 Faktor-faktor yang Mempengaruhi Mutu Beton

Menurut Pujianto, (2005), ada beberapa faktor utama yang

mempengaruhi mutu beton, di antaranya adalah :

- Faktor air semen (FAS, w/c) yang rendah.

- Kualitas agregat halus (pasir) dan Kualitas agregat kasar (batu pecah).

- Penggunaan admixture dan additive dengan kadar yang tepat.

- Prosedur yang benar dan cermat pada keseluruhan proses produksi beton.

- Pengawasan dan pengendalian yang ketat pada keseluruhan prosedur dan

mutu pelaksanaan yang didukung oleh koordinasi operasional yang optimal.

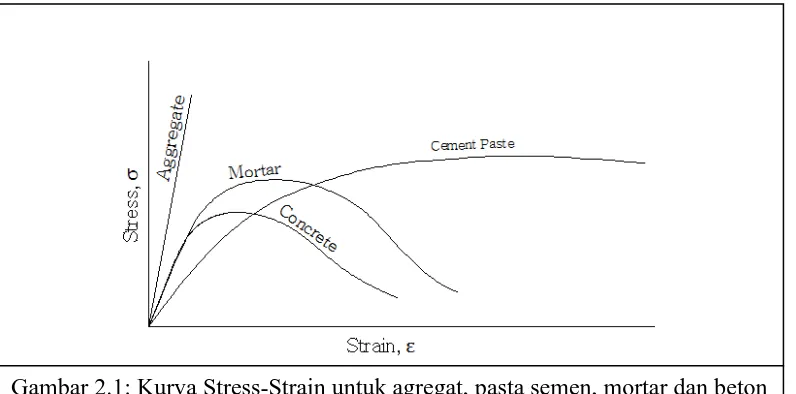

2.5 Perilaku Tegangan-Regangan

Mindess (2003) mengatakan beton adalah suatu material heterogen yang

sangat kompleks dimana reaksi terhadap tegangan tidak hanya tergantung dari

reaksi komponen individu tetapi juga interaksi antar komponen. Kompleksitas

interaksi diilustrasikan dalam Gambar 2.3, dimana ditunjukkan kurva

tegangan-regangan tertekan untuk beton dan mortar, pasta semen dan agregat kasar. Agregat

kasar adalah suatu material getas elastis linier, dengan kekuatan signifikan di atas

beton. Pasta semen mempunyai nilai modulus elastisitas rendah, tetapi kuat lebih

tinggi dibandingkan dengan mortar atau beton. Penambahan agregat halus ke

pasta semen menjadi mortar mengakibatkan suatu peningkatan modulus elastistas,

tetapi mereduksi kekuatan. Secara keseluruhan, perilaku beton adalah serupa

dengan unsur pokok mortar, sedangkan perilaku mortar dan beton secara

2.6 Kuat Tekan Beton

Pengujian dilakukan pada saat benda uji berumur 28 hari dan 56 hari,

sebelum dilakukan pengujian terlebih dahulu benda uji ditimbang beratnya serta

dilakukan pengukuran dimensi.

Pengujian kuat tekan beton mengacu standar ASTM dengan

menggunakan alat compression test machine kuat tekan beton dapat dihitung:

f’c = Pmaks/A ...(2.3)

dimana :

f’c = Tegangan beton yang timbul (MPa);

P = besar beban maksimum yang bekerja (N);

A = luas tampang benda uji (mm2).

2.7 Analisa Mutu Pelaksanaan

Dari hasil pengujian diperoleh sejumlah data. Baik tidaknya data dilihat

dari standar deviasi. Standar deviasi dihitung dengan menggunakan persamaan 2.4

berikut :

1

X = nilai rata-rata kuat tekan beton (MPa)

N = jumlah data.

Mulyono (2003:262) mengemukakan bahwa, standar deviasi adalah

identifikasi penyimpangan yang terjadi dalam kelompok data. Menurut Troxell

(1968), Cv adalah koefisien ragam sampel, yang dapat dihitung dengan

menggunakan Persamaan 2.5.

%

Klasifikasi mutu pelaksanaan untuk pekerjaan penelitian di laboratorium

menurut Troxell (1968) adalah:

Cv 5% sangat baik;

5% Cv 7% baik;

7% Cv 10 % sedang; dan

Cv 10 % kurang baik

2.8 Analisa Varian

Analisa varian dilakukan untuk mengetahui apakah terdapat pengaruh

penggunaan pozzolan tambahan sebagai pengganti silica fume terhadap kuat tekan

372), percobaan faktorial digunakan untuk mempelajari secara serentak satu atau

lebih faktor.

Metode pengolahan data yang dipilih adalah metode analisis varian untuk

klasifikasi dua arah model efek tetap. Susunan data untuk sebuah rancangan

faktorial dua arah model efek tetap diperlihatkan pada Tabel. 2.4. Prosedur

pengujian analisa varian untuk klasifikasi dua arah model efek tetap diperlihatkan

pada Tabel 2.5. Jumlah kuadrat dihitung dengan persamaan-persamaan di bawah

ini :

Jumlah Kuadrat eror diperoleh dengan pengurangan ke dua nilai tersebut,

yaitu :

N-1 = derajat kebebasan

a = tingkat faktor/jumlah perlakuan (penambahan abu)

a-1 = derajat kebebasan SSperlakuan

n = pengulangan

N-a = derajat kebebasan error

yi = total observasi dengan perlakuan ke-i

yi = rata-rata total observasi dengan perlakuan ke-i

y.. = total keseluruhan semua observasi

yij = observasi ke (ij)

Bila dari hasil analisis varian menginformasikan bahwa F0 > F0 ( ) ;

(a-1,N-a), atau dengan istilah lain F0 hitung lebih besar dari F tabel maka kuat tekan

beton dan perilaku tegangan-regangan beton dipengaruhi oleh penambahan abu

Tabel 2.4 Data Analisa Varian Klasifikasi Dua Arah

Sumber : Hines dan Montgomery (1990)

Tabel 2.5 Analisa Varian untuk Klasifikasi Dua Arah Model Efek Tetap

Sumber

Varian

Jumlah

Kuadrat

Derajat

Kebebasan Rata-rata Kuadrat F0 Hitung

Antara

BAB III

METODE PENELITIAN

3.1 Material

Material yang digunakan dalam penelitian ini adalah semen portland,

agregat dari Krueng Aceh dan bahan tambahan abu cangkang sawit dari PT.

Scofindo Nagan Raya. Semen yang digunakan adalah semen Portland Tipe I

produksi PT. Semen Andalas Indonesia (PT. SAI). Pemeriksaan laboratorium

terhadap semen ini tidak dilakukan karena telah memenuhi Standar Nasional

Indonesia (SNI) 15-20490-1994. Pemeriksaan hanya dilakukan secara visual

terhadap kantong yang tidak robek dan keadaan butiran (tidak terdapat

gumpalan-gumpalan yang keras) pada semen tersebut.

Pemeriksaan terhadap agregat kasar dan agregat halus sebagai material

pembentuk beton untuk mendapatkan mutu material pembentuk beton perlu

dilakukan untuk mendapatkan mutu material yang baik sesuai dengan Anonim

(1982), Pemeriksaan ini dilakukan terhadap sifat-sifat agregat yang meliputi berat

jenis (specific gravity), penyerapan (absorbtion), berat volume (bulk density),

analis saringan (sieve analyisis), sifat-sifat ketahanan agregat dan kadar bahan

organik. Pemeriksaan sifat-sifat fisis agregat kasar dan agregat halus didasarkan

pada standar ASTM.

Bahan tambahan, abu cangkang sawit didapat dari hasil pembakaran

tanur tinggi Pabrik Pengolahan Kelapa Sawit PT. Scofindo Nagan Raya dan untuk

superplasticizer diperoleh dari PT. Sika Indonesia.

3.1.2 Pengambilan material

Pada penelitian ini material agregat yang digunakan diambil dari sungai

krueng Aceh. Material tersebut akan diperiksa di laboratorium Fakultas Teknik

Abu cangkang sawit diambil dari dapur pembakaran pabrik CPO PT.

Scofindo Nagan Raya yang bentuk awalnya berupa bongkahan bongkahan kristal

yang kemudian akan dihancurkan sampai halus dengan menggunakan mesin Los

Angeles Test, selanjutnya di saring dengan menggunakan ayakan no. 200

sehingga didapat abu cangkang sawit dengan diameter lolos saringan no. 200.

3.2 Peralatan

3.2.1 Pemeriksaan material

Pemeriksaan yang perlu dilakukan terhadap bahan tambahan abu

cangkang sawit adalah pemeriksaan komposisi kimia yang terkandung di dalam

zat tambahan tersebut yaitu kandungan Silicon Dioxide (SiO2), Aluminium Oxide

(AL2O3), Ferric Oxide (Fe2O3), Sulphur Oxide (SO3). Pemeriksaan komposisi

senyawa kimianya dilakukan di laboratorium Balai Industri Provinsi Aceh.

Peralatan yang digunakan untuk pemeriksaan material agregat adalah :

Sekop;

Gelas ukur;

Pelat kaca;

Tongkat besi untuk pemadatan;

Satu set saringan;

Wadah;

Oven;

Timbangan dari berbagai kapasitas dan ketelitian;

Keranjang kawat.

3.2.2 Pengecoran dan pemeriksaan adukan beton

Peralatan yang digunakan untuk pengecoran dan pemeriksaan adukan

beton adalah :

Mesin pengaduk beton (concrete mixer) berkapasitas 90 liter;

Peralatan pengukuran slump (kerucut Abram’s);

Palu karet;

Cetakan benda uji silinder beton, mortar dan Pasta.

3.2.3 Pengujian kekuatan beton, pasta semen, mortar dan agregat

Beton diuji kekuatannya dengan peralatan sebagai berikut :

1. Mesin pembebanan merk ton industrie kapasitas 100 ton dan 400 ton;

2. Mesin pembebanan portable Compression Testing Machine No.

MIC-10-1-12, berkapasitas 100 ton buatan pabrik Marvi Jepang;

3. Rangka pengukuran modulus elastisitas;

4. Transduser (LVDT/Linear Variable Displacement Transducer);

5. Data logger TDS-302.

3.3 Prosedur Penelitian

3.3.1 Persiapan

Pekerjaan persiapan meliputi :

1. Pengadaan material;

2. Pemeriksaan kandungan kimia abu kangkang sawit;

3. Pemeriksaan sifat-sifat fisis agregat;

4. Perencanaan mutu beton;

5. Persiapan cetakan.

3.3.2 Pemeriksaan sifat-sifat fisis agregat

Pemeriksaan sifat-sifat fisis agregat meliputi pemeriksaan :

1. Berat jenis (ASTM C.128-93);

2. Absorbsi (ASTM C.128-93);

3. Berat volume (ASTM C. 127-88);

4. Analisa saringan (ASTM C. 136-93);

5. Pemeriksaan kandungan bahan organik yang dilakukan terhadap agregat

Abram’s-Harder) yaitu dengan cara merendamkan agregat halus bersama larutan

Natrium Hidroksida (NaOH) 3%;

3.3.3 Perencanaan dan pengerjaan campuran beton

Perencanaan komposisi campuran beton (concrete mix design)

direncanakan berdasarkan metode perbandingan berat material pembentuk beton.

Untuk rancangan campuran beton mutu tinggi ini diperkirakan kekuatan tekan

rencana 70 Mpa untuk benda uji silinder 15/30 cm, faktor air semen 0,30,

persentase abu cangkang sawit yang digunakan 0%, 5%, 8%, 10% dan 15% dari

berat semen yang diambil berdasarkan penggunaan bahan tambah pozolan yang

telah diteliti pada penelitian-penelitian yang terdahulu. Superplasticizer yang

digunakan 1,5% dari berat semen. Agregat kasar yang digunakan adalah batu

pecah dengan diameter agregat maksimum 16 mm. Gradasi butiran yang

digunakan dalam perencanaan ini adalah (0 – 2) mm, (2 – 5) mm, (5 – 8) mm, (8 –

11) mm, dan (11 – 16) mm. Perbandingan campuran material dihitung atas dasar

berat dan disesuaikan dengan berat jenis masing-masing material.

Penyiapan benda uji agregat adalah dengan cara memotong agregat kasar

(batu berdiameter 10-20 cm) menjadi bentuk kubus dengan ukuran 10 cm x 10 cm

x 10 cm. Untuk benda uji pasta semen terlebih dahulu digunakan cetakan ukuran

Ø 10 dengan tinggi T = 20 cm, setelah itu dimasukan mortar kedalam cetakan,

dimana perbandingan campurannya adalah menurut mix design yang

direncanakan. Untuk benda uji mortar cetakan yang digunakan sama dengan

cetakan benda uji pasta semen.

Cara menghitung komposisi campuran beton adalah :

1. menentukan mutu benda uji yang akan digunakan (70 MPa)

2. Menentukan nilai FAS yang dipakai (0,3)

3. Memperkirakan berat volume beton mutu tinggi (2550 kg/m3)

4. Menentukan berat jenis dari masing-masing material pembentuk beton

selanjutnya dilakukan perhitungan sebagai berikut :

Berat material yang dibutuhkan untuk 1 m³ = 1000 lt beton

1. Jumlah semen yang dibutuhkan ditetapkan = 550,00 kg/m³

2. Jumlah Abu cangkang sawit yang dibutuhkan (5%) = 27,50 kg/m³

3. Jumlah superplasticizer yang dibutuhkan = 8,25 kg/m³

4. Jumlah air yang dibutuhkan = 165,00 kg/m³

5. Agregat (70% dari volume beton)

Fine aggregate (0-2) mm = 70% x 2550 x 30% = 535,50 kg/m³

Coarse aggregate (2-5) mm = 70% x 2550 x 10% = 178,50 kg/m³

(5-8) mm = 70% x 2550 x 15% = 267,75 kg/m³

(8-11) mm = 70% x 2550 x 15% = 267,75 kg/m³

(11-16) mm = 70% x 2550 x 30% = 535,50 kg/m³

3.3.4 Rancangan benda uji

Untuk maksud penelitian ini dibuat benda uji seluruhnya berjumlah 30

buah dengan bentuk silinder (Ø 15 cm, T = 30 cm), benda uji mortar dengan

bentuk silinder (Ø 10 cm, T = 20 cm) 30 buah, benda uji pasta semen dengan

bentuk silinder (Ø 10 cm, T = 20 cm) 30 buah dan benda uji agregat dengan

bentuk kubus 3 buah. Variasi benda uji dilakukan dengan membedakan jenis

bahan tambah pozolan dan persentase penambahannya yaitu 0%, 5%, 8%, 10%

dan 15%. Perawatan dilakukan dengan cara diletakkan di Laboratorium

Konstruksi dan Bahan Bangunan (LKBB) Unsyiah dan direndamkan dalam air

selama 28 hari dan 56 hari.

Pengujian kuat tekan silinder dilakukan dengan memberikan beban arah

vertikal atau sejajar dengan silinder secara perlahan hingga benda uji hancur.

Pengujian kuat tekan mortar, pasta semen dan agregat sama dengan pengujian

kuat tekan silinder.

Rencana pengambilan data untuk benda uji silinder (Ø 15 cm, T = 30

cm), mortar (Ø 10 cm, T = 20 cm) dan pasta semen (Ø 10 cm, T = 20 cm) dapat

dilihat pada Tabel 3.1. Untuk benda uji agregat (10 cm x 10 cm x 10 cm)

Tabel 3.1 Rencana Benda Uji untuk Pengujian Kuat Tekan

Benda Uji Umur Pengujian

Persentase Penambah Zat Tambah (%)

0% 5% 8% 10% 15%

3.3.5 Pembuatan benda uji

Sebelum pekerjaan pengecoran dimulai, masing-masing material

pembentuk beton ditimbang beratnya sesuai dengan perbandingan campuran yang

diperoleh dari rancangan campuran beton (mix design). Oleh karena perbedaan

semen dan pasir serta benda uji yang digunakan, maka pembuatan benda uji

dilakukan dalam beberapa kali pengecoran.

Sebelum dilakukan pengecoran concrete mixer dibersihkan terlebih

dahulu dari bahan-bahan yang tertinggal di dalamnya, demikian pula alat-alat

untuk mengukur kadar air dalam mortar serta kerucut slump harus dalam keadaan

baik. Selanjutnya concrete mixer terlebih dahulu dibasahi dengan air demikian

juga dengan wadah penampungan mortar. Hal ini bertujuan agar mortar beton

tidak melekat pada wadah sehingga mudah dikeluarkan setelah beton mengeras.

Persiapan selanjutnya adalah mengolesi cetakan kubus, silinder dan balok yang

telah disediakan sebelumnya diolesi dengan oli, pengolesan oli ini bertujuan untuk

memudahkan pembukaan cetakan benda uji setelah beton mengeras.

Setelah semua persiapan selesai, pengadukan material beton dilakukan

dengan memasukkan material pembentuk beton yaitu agregat yang terdiri dari

batu pecah ukuran 11-16 mm, 8-11 mm, 5-8 mm, 2-5 mm, dan 0-2 mm, kemudian

semen, abu sekam padi, superplasticizer yaitu Viscocrete N10 dan air secara

berurutan dengan tujuan mencegah terjadinya penggumpalan campuran beton.

mortar yang dihasilkan dituangkan ke dalam kereta sorong untuk dibawa ke

tempat cetakan benda uji.

Setelah proses pengadukan selesai, selanjutnya adukan mortar diperiksa

kekentalannya melalui pengujian slump dengan menggunakan kerucut Abram’s

seperti yang disyaratkan oleh ASTM C. 143-78. Kerucut Abram’s adalah kerucut

terpancung (konis) yang terbuat dari plat logam dengan diameter atas 10 cm,

diameter bawah 20 cm dan tinggi 30 cm. Kerucut diletakkan diatas plat baja

berukuran 45 cm x 45 cm dan dilengkapi dengan tongkat besi berdiameter 16 mm

dan panjang 60 cm, dangan salah satu ujungnya yang dibulatkan untuk

pemadatan. Mortar dimasukkan kedalam kerucut sebanyak tiga lapisan dengan

volume tiap lapisannya sama. Tiap lapisan dipadatkan dengan cara ditumbuk

sebanyak 25 kali tinggi jatuh tongkat 15 cm. Pengukuran nilai slump dilakukan

dengan cara mengukur turunnya permukaan beton segar setelah kerucut ditarik

vertikal keatas. Pengukuran nilai slump didasarkan pada metode ASTM C.

143-78.

3.3.6 Perawatan benda uji

Perawatan benda uji dilakukan dengan cara merendam benda uji dalam

air tawar sampai menjelang waktu pengujian. Tiga jam sebelum dilakukan

pengujian, benda uji diangkat dan diangin-anginkan sehingga didapat benda uji

dalam keadaan jenuh air kering permukaan.

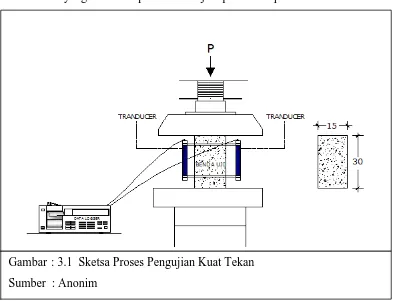

3.3.7 Pengujian kuat tekan

Pengujian kuat tekan silinder beton, mortar dan pasta dilakukan pada

umur 28 hari dan 56 hari, kecuali untuk benda uji agregat setelah benda ujinya

selesai disiapkan maka pengujian kuat tekannya bisa langsung dilaksanakan.

Pengujian dilakukan dengan mesin penguji kuat tekan merek Ton Industrie

kapasitas 100 ton dan 400 ton. Sebelum pengujian, benda uji ditimbang beratnya

dan diukur dimensinya. Pembebanan kuat tekan dilakukan perlahan-perlahan

dengan beban 2 sampai 4 N/mm2/detik sampai benda uji hancur sesuai dengan

hancur merupakan data yang akan digunakan untuk memperoleh kuat tekan beton.

Posisi beban yang diberikan pada benda uji dapat dilihat pada Gambar 3.1.

Untuk mendeteksi regangan aksial pada setiap penambahan beban, maka

dipasang tranduser yang dipasang pada frame gauge guna mengukur perpendekan

benda uji. Tranduser yang digunakan merek Tokyo Sokki Kenkyujo Co. Ltd.

buatan Jepang. Setiap hasil pembacaan dial dicetak pada kertas printing paper

p-60 dengan menggunakan data logger TDS-302 yang datanya langsung tercatat

pada alat tersebut.

3.4 Analisis Data

Data hasil pemeriksaan sifat-sifat fisis agregat dihitung nilai rata-ratanya

yang bertujuan untuk mengetahui kualitas agregat yang digunakan apakah

memenuhi yang disyaratkan sebagai agregat pembentuk beton. Data berat jenis

dan analisa saringan selanjutnya digunakan pada perencanaan campuran beton.

Data beban maksimum dari pembacaan kuat tekan silinder beton diolah

menjadi tegangan beton kemudian hasilnya dilakukan seleksi data untuk melihat Gambar : 3.1 Sketsa Proses Pengujian Kuat Tekan

penyebaran data dan tingkat ketelitian pelaksanaan. Data beban dan pembacaan

dial dari data logger akan digunakan untuk menghitung tegangan dan regangan

serta kurva tegangan-regangan beton yang dilanjutkan dengan perhitungan

daktilitas dari masing-masing benda uji.

Setelah itu data kuat tekan tersebut di analisa dengan metode analisis

varian untuk klasifikasi dua arah model efek tetap dengan tujuan untuk

mengetahui apakah terdapat pengaruh penggunaan zat tambahan (abu sekam padi)

sebagai pengganti silica fume terhadap kuat tekan dan perilaku tegangan-regangan

BAB IV

PENGOLAHAN DATA DAN PEMBAHASAN

Dalam bab ini perhitungan dan pengolahan data yang dibahas yaitu

sebagai berikut :

1. Pemeriksaan sifat-sifat fisis material.

2. Pemeriksaan komposisi kimia Abu Cangkang Sawit.

3. Pemeriksaan suhu mortar beton.

4. Pengujian kuat tekan silinder beton, agregat, mortar dan pasta semen.

5. Hubungan tegangan-regangan beton mutu tinggi.

Pembahasan yang dilakukan berkenaan dengan :

1. Bagaimana pengaruh penggunaan variasi bahan tambahan terhadap kuat

tekan, hubungan tegangan-regangan dan mikro struktur beton mutu

tinggi dengan faktor air semen 0,30.

2. Bagaimana hubungan sifat-sifat mekanis beton mutu tinggi dengan

penggunaan variasi bahan tambahan pada kondisi lingkungan terlindung

yang diuji pada umur 28 hari dan 56 hari.

4.1 Sifat-Sifat Fisis Agregat

Data pendukung penelitian diperoleh dari hasil pemeriksaan sifat-sifat

fisis agregat. Hasil pemeriksaan menunjukkan bahwa agregat yang digunakan

memenuhi syarat sebagai material pembentuk beton.

4.1.1 Berat volume

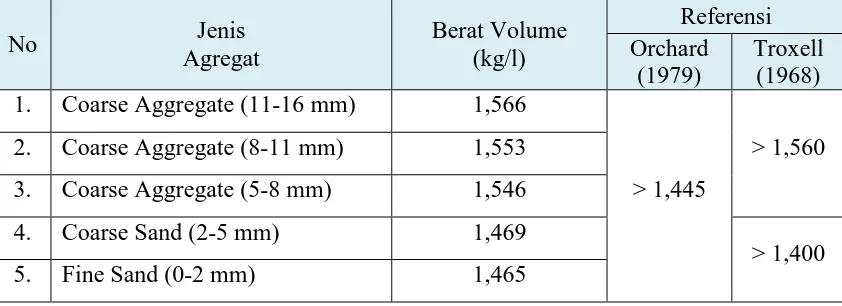

Hasil perhitungan berat volume rata-rata yang diperoleh untuk setiap

jenis agregat diperlihatkan pada Tabel 4.1. Lebih jelasnya perhitungan berat

Tabel 4.1 Hasil pemeriksaan perhitungan berat volume.

Agregat yang digunakan dalam penelitian ini dapat digunakan sebagai

material pembentuk beton sebagaimana yang disarankan oleh Orchard (1979)

yaitu berat volume agregat yang baik lebih besar dari 1,445 kg/l dan Troxell

(1968) yaitu berat volume agregat kasar lebih besar dari 1,560 kg/l dan untuk

pasir kasar serta pasir halus lebih besar dari 1,400 kg/l.

4.1.2 Berat jenis dan absorbsi

Hasil perhitungan berat jenis dan absorbsi abu cangkang sawit

diperlihatkan pada Tabel 4.2. Lebih jelasnya perhitungan berat jenis dan absorbsi

abu cangkang sawit diperlihatkan pada Lampiran B.4.3 halaman 80.

Tabel 4.2 Hasil pemeriksaan perhitungan berat jenis dan absorbsi Zat tambah

No Zat tambah

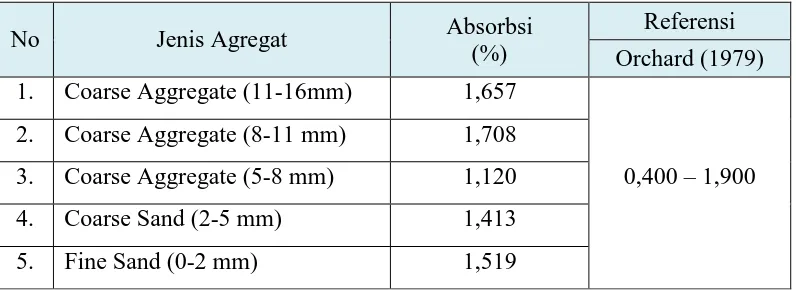

Hasil perhitungan berat jenis dan absorbsi yang diperoleh untuk setiap

jenis agregat diperlihatkan pada Tabel 4.3 dan Tabel 4.4. Lebih jelasnya

perhitungan berat jenis dan absorbsi agregat diperlihatkan pada Lampiran B.4.2.a

Tabel 4.3 Hasil pemeriksaan perhitungan berat jenis agregat 1. Coarse Aggregate (11-16mm) 2,734 2,690

2,500 - 2,800

Tabel 4.4 Hasil pemeriksaan perhitungan absorbsi agregat

No Jenis Agregat Absorbsi

(%)

Referensi Orchard (1979) 1. Coarse Aggregate (11-16mm) 1,657

0,400 – 1,900

permukaan (SSD) yang digunakan telah memenuhi ketentuan yang disarankan

oleh Troxell (1968). Sedangkan berat jenis agregat kering oven (OD) yang

diperoleh masih masuk dalam kategori yang ditentukan oleh Troxell (1968).

Selanjutnya pada Tabel 4.4 dapat dilihat bahwa nilai absorbsi kerikil, pasir kasar,

dan pasir halus yang diperoleh masih sesuai dengan nilai absorbsi yang ditentukan

oleh Orchard (1979) yaitu 0.4% sampai dengan 1.9%. Pada tabel 4.2 diperlihatkan

hasil berat jenis dan absorbsi dari abu cangkang sawit.

4.1.3 Susunan butiran agregat (gradasi)

Data yang diperoleh dari analisa saringan digunakan untuk melihat

susunan butiran agregat yang digunakan dalam campuran beton. Hasil

B.4.4.e halaman 81. Nilai fineness modulus yang diperoleh dari analisa saringan

dapat dilihat pada Tabel 4.5. Fineness modulus tersebut telah memenuhi ketentuan

ASTM (Anonim, 2004) yaitu diantara 5.5 – 8.0 untuk kerikil, diantara 2.9 – 3.2

untuk pasir kasar dan diantara 2.2 – 2.6 untuk pasir halus.

Tabel 4.5 Nilai Fineness Modulus (FM) Agregat.

No Jenis

1. Coarse Aggregate (11-16mm) 8.000

5,500–8,000 5,000–8,000 2. Coarse Aggregate (8-11 mm) 7,000

3. Coarse Aggregate (5-8 mm) 6,000

4. Coarse Aggregate (2-5 mm) 5,000

5. Fine Sand (0-2 mm) 2,586 2,200–2,600 1,500–3,800

6. Agregat campuran 5,626 4,000–7,000 5,000–6,000

Hasil perhitungan fineness modulus agregat campuran adalah 5,626.

Nilai ini telah sesuai dengan ketentuan diperlihatkan standar ASTM (Anonim,

2004) yaitu antara 4,0 – 7,0. Perhitungan nilai fineness modulus agregat campuran

diperlihatkan pada Lampiran B.4.6 halaman 91. Dari hasil perhitungan dapat

dilihat bahwa susunan butiran agregat campuran berada pada daerah “3”

(Anonim, 1979) yang berarti susunan butiran agregat yang digunakan adalah baik

sekali. Grafik susunan butiran agregat campuran diperlihatkan pada Lampiran

A.3.3. halaman 51.

4.1.4 Kandungan bahan organik.

Hasil pemeriksaan kandungan bahan organik pada agregat halus

menunjukkan bahwa warna larutan yang timbul adalah kuning muda. Hal ini

menandakan bahwa pasir yang digunakan untuk campuran beton termasuk dalam

kategori tidak mengandung bahan organik berlebihan dan dapat digunakan untuk

4.2 Pemeriksaan Kandungan Kimia Abu Cangkang Sawit.

Pemeriksaan Kandungan kimia untuk zat tambahan dilakukan oleh

BARISTAND Industri Banda Aceh. Hasil pemeriksaan diperlihatkan pada Tabel

4.6. berikut :

Tabel 4.6 Komposisi Kandungan Kimia Abu Cangkang Sawit

Zat tambahan Parameter Uji Satuan Metode Uji Hasil

Cangkang Sawit

SiO2 % Gravimetri 34,11

AL2O3 % Gravimetri 3,57

Fe2O3 % AAS 2,06

SO3 % Titrimetri 0,2

Berdasarkan hasil penelitian dari Laboratorium Penguji BARISTAND

Industri Banda Aceh yang ditunjukkan pada Tabel 4.7 di atas menunjukkan bahwa

Abu yang digunakan dalam penelitian ini adalah Abu kelas C, hal ini sesuai

dengan ketentuan yang dicantumkan pada Tabel 5.1 (ASTM C.618-95 : 305).

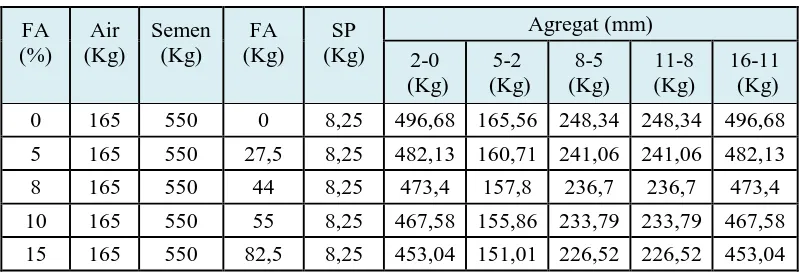

4.3 Rancangan Campuran Beton.

Hasil rancangan campuran beton untuk 1 m³ beton tertera pada Tabel 4.7

berikut ini. Lebih jelasnya perhitungan rancangan campuran (mix design) beton

untuk semua jenis zat tambahan diperlihatkan pada Lampiran B.4.7 sampai

dengan B.4.11 halaman 92.

Tabel 4.7 Komposisi material untuk 1 m3 beton

4.4 Sifat Beton S

4.4.1 Slump

Data yang d

pengecoran diperlihat

nilai slump adukan be

4.4.2 Temperatur

Data yang

pengecoran diperlihat

temperatur adukan be

kecil dari 32°C.

Tabel 4.8 Hasil pemer

Bahan Tambahan

Gambar 4.1 Diagram

n Segar

diperoleh dari hasil pemeriksaan nilai slum

hatkan pada Gambar 4.1. Dari data tersebut dap

beton berkisar antara 13,5 cm sampai dengan 1

tur

g diperoleh dari hasil pemeriksaan aduka

hatkan pada Tabel 4.8. Dari data tersebut dapa

beton telah memenuhi ketentuan yang disyara

eriksaan temperatur adukan beton abu cangka

FA (%) Temperatur

Kamar Mortar Bet

wit

ori Sangat Baik Sangat Bai

0 5 8 10 15

Persentasi Abu Cangkang Sawit

ram Nilai Slump Beton Mutu Tinggi

lump pada setiap

apat dilihat bahwa

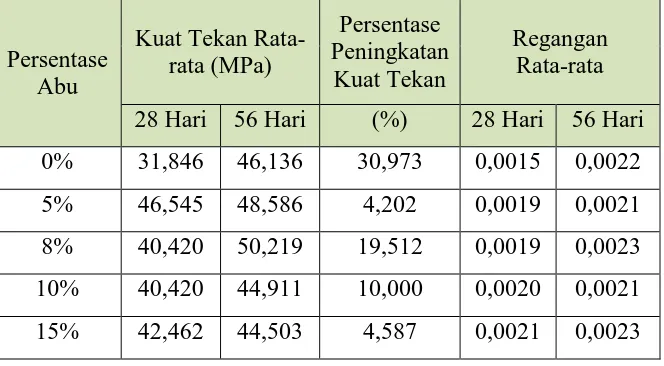

4.5 Hasil Pengu

4.5.1 Kuat tekan

Pengujian ku

hari dan 56 hari. Data

hari diperlihatkan pa

diperoleh, diperlihatk

B.4.13.e halaman 107

Tabel 4.9 Hasil pengu

Persentase

kuat tekan beton

rata-0

Gambar 4.2 Diagram

gujian Kuat Tekan

n silinder beton

kuat tekan beton dilakukan pada saat benda

ata hasil pengujian kuat tekan beton pada umur

pada Tabel 4.9. Lebih jelasnya data kuat tek

atkan dari Lampiran B.4.12.a sampai den

7.

gujian kuat tekan untuk benda uji beton (Ø 15

Kuat Tekan Rata-rata (MPa)

Tabel 4.9 di atas dapat digambarkan ke dalam g

-rata seperti pada Gambar 4.2 di bawah ini.

5% 8% 10% 15%

Persentase Abu

ungan Kuat Tekan, Persentase Fly Ash dan

Umur Pengujian

ram kuat tekan beton ACS pada umur 28 hari d

da uji berumur 28

ur 28 hari dan 56

tekan beton yang

dengan Lampiran

& T 30) cm

m grafik hubungan

dan

Umur 28 Hari

Umur 56 Hari

Dari Gambar 4.2 menunjukkan bahwa terjadi peningkatan kuat tekan

pada umur 56 hari dibandingkan dengan kuat tekan pada umur 28 hari, hal ini

disebabkan oleh adanya efek pozolanik dari Abu Cangkang Sawit, dimana masih

terjadinya proses kimiawi antara SiO2 yang mengikat (CAOH)2 menjadi C-S-H

sehingga beton menjadi semakin padat.

4.5.2 Kuat tekan mortar.

Pengujian kuat tekan mortar dilakukan pada saat benda uji berumur 28

hari dan 56 hari. Benda uji yang diuji terlebih dahulu ditimbang beratnya, hasil

penimbangan berat benda uji mortar ini dapat dilihat pada Lampiran B.4.15.a

sampai dengan B.4.16.e halaman 118.

Data hasil pengujian kuat tekan mortar pada umur 28 hari dan 56 hari

diperlihatkan pada Tabel 4.10. Lebih jelasnya data kuat tekan mortar yang

diperoleh, diperlihatkan dari Lampiran B.4.12.a sampai dengan Lampiran

B.4.13.e halaman 107.

Tabel 4.10 Hasil pengujian kuat tekan untuk benda uji mortar (Ø 10 & T 20) cm

Persentase

Pengujian kuat tekan pasta dilakukan pada saat benda uji berumur 28 hari

penimbangan berat benda uji pasta ini dapat dilihat pada Lampiran B.4.15.a

sampai dengan B.4.16.e halaman 118.

Data hasil pengujian kuat tekan pasta pada umur 28 hari dan 56 hari

diperlihatkan pada Tabel 4.11. Lebih jelasnya data kuat tekan pasta yang

diperoleh, diperlihatkan dari Lampiran B.4.12.a sampai dengan Lampiran

B.4.13.e halaman 107.

Tabel 4.11 Hasil pengujian kuat tekan untuk benda uji pasta (Ø 10 & T 20) cm

Persentase

halaman 117. Hasil pengujian kuat tekan rata-rata agregat 77,33 MPa.

4.6 Hubungan Tegangan – Regangan pada Beton.

Dari hasil penelitian dan pengolahan data didapatkan hubungan tegangan

– regangan agregat, beton, mortar dan pasta semen pada masing-masing variasi

persentase penggunaan zat tambahan menunjukkan bahwa grafik hubungan

regangan secara umum hampir sama. Untuk hubungan

tegangan-regangan dengan variasi persentase penggunaan Abu cangkang sawit pada umur

Dari Gambar 4.3 dan Gambar 4.4 dapat dilihat pada variasi persentase

0.0000 0.0005 0.0010 0.0015 0.0020 0.0025 0.0030

T KURVA KORELASI ANTARA

TEGANGAN DAN REGANGAN ABMP.ACS 15% No.1

Agregat

Beton Mortar Pasta

Gambar 4.3 Kurva hubungan tegangan-regangan pada umur 28 hari Antara Agregat, Beton, Mortar dan Pasta 15 % FAACS

0.0000 0.0005 0.0010 0.0015 0.0020 0.0025 0.0030

T KURVA KORELASI ANTARA

TEGANGAN DAN REGANGAN ABMP.ACS 15% No.2

Agregat

Beton Mortar Pasta

cenderung jauh, sedangkan antara beton, mortar dan pasta semen cenderung dekat.

Hal ini menunjukkan tegangan yang dimiliki agregat jauh lebih besar dari yang

dimilki oleh beton, mortar dan pasta semen. Dimana regangan yang terjadi pada

agregat lebih kecil dibandingkan yang terjadi pada beton, mortar dan pasta semen.

Selengkapnya dapat dilihat pada Lampiran A.3.4 sampai dengan A.3.13 halaman

52.

4.7 Seleksi Data

Data Kuat tekan yang diperoleh dari hasil pengujian terhadap benda uji

selanjutnya dievaluasi atau diseleksi secara statistik sesuai dengan sub bab 2.7

halaman 11. Perhitungan seleksi data untuk setiap variasi zat tambah dan

persentase penggunaan zat tambah dapat dilihat pada Lampiran B.4.15.a sampai

dengan B.4.16.e halaman 116.

4.8 Analisis Varian

Untuk mengetahui pengaruh variasi zat tambahan terhadap sifat mekanis

beton serta persentase penggunaan zat tambah tersebut maka dilakukan analisis

varian. Metode yang dipakai yang dipakai adalah analisis varian rancangan

faktorial dua arah model efek tetap sesuai dengan sub bab 2.8 halaman 12. Hasil

analisis varian tersebut diperlihatkan pada Tabel 4.15 sampai dengan Tabel 4.16.

Tabel 4.12 Perhitungan Analisis Varian Untuk Mengetahui Pengaruh Zat

Tambahan Terhadap Kuat Tekan Beton Antara Umur 28 Hari dan 56

Hari

Sumber Varian Jumlah Kuadrat

Derajat Kebebasan

Rata-rata

Kuadrat Fo Fo Tabel

Umur Pengujian 30422,707 1 30422,707 13,326 4,49

Persentase 62906,862 3 20968,954 9,185 3,24

Interaksi 3793,332 3 1264,444 0,554 3,24

Error 36526,996 16 2282,937

Tabel analisis varian di atas diperoleh F0 hitung variasi zat tambahan =

13,326 > F0,005;1;16 = 4,49, F0 hitung persentase zat tambahan = 9,185 > F0,05;3;16 =

3,24 dan F0 hitung interaksi = 0,554 < F0,005;3;16 = 3,24. Hal ini menunjukkan

bahwa variasi zat tambahan berpengaruh terhadap kuat tekan, variasi persentase

penggunaan zat tambahan juga berpengaruh terhadap kuat tekan, tetapi interaksi

BAB V

KESIMPULAN DAN SARAN

Berdasarkan hasil pengolahan data dan pembahasan maka dapat diambil

kesimpulan sebagai hasil akhir dari hasil penelitian ini :

5.1 Kesimpulan

Kesimpulan yang dapat diambil dari penelitian “Pengaruh Abu Cangkang

Sawit Terhadap Kuat Tekan dan Perilaku Tegangan-Regangan Beton Mutu

Tinggi” adalah sebagai berikut :

1. Hasil pengujian kuat tekan terbesar diperoleh dari beton yang menggunakan

abu cangkang sawit 15% dengan kuat tekan 78,092 MPa, pada pengujian

umur 56 hari.

2. Adanya pengaruh penggunaan abu cangkang sawit mempunyai

kecenderungan peningkatan kuat tekan rata-rata dari umur 28 hari ke umur 56

hari sebesar 11,47 % dari semua persentasi penggunaan abu cangkang sawit.

3. Grafik tegangan-regangan antara agregat dengan beton, mortar dan pasta

dapat dilihat tegangan yang terjadi pada agregat jauh lebih tinggi

dibandingkan beton, mortar dan pasta, hal ini menunjukan kekuatan agregat

masih jauh di atas kekuatan beton dan mortar serta pasta semen.

4. Penggunaan cangkang sawit dapat meningkatkan kuat tekan beton, hal ini

menunjukkan bahwa zat tambahan tersebut bisa dipakai sebagai pengganti

Silica Fume, sebagai bahan pengganti alternatif untuk membuat beton mutu

tinggi.

5.2 Saran

Hasil penelitian ini diharapkan dapat berguna secara umum dalam ilmu

secara praktis di lapangan. Diharapkan penelitian ini dapat dilanjutkan oleh

peneliti-peneliti berikutnya. Untuk maksud tersebut disarankan beberapa hal

sebagai berikut :

1. Perlu dilakukan penelitian lebih lanjut dengan mencari zat tambahan jenis

lain sebagai pengganti Silica Fume.

2. Perlu dilakukan penelitian lebih lanjut tentang zat tambahan tersebut dengan

lebih memperhalus butiran zat tambahan dengan menggunakan ayakan lebih

kecil dari ayakan no #200, sehingga meningkatkan fungsi dari zat tambahan

tersebut dalam membuat beton mutu tinggi.

3. Perlu dilakukan penelitian lebih lanjut dengan penambahan abu cangkang

sawit lebih dari 15 % sehingga bisa dilihat apakah terjadi peningkatan kuat

tekan akibat penggunaan zat tambahan tersebut.

4. Perlu dilakukan penelitian dengan menggunakan variasi persentase SP

(Superplasticizer), menggunakan 2% sampai 4% penambahan SP dalam

DAFTAR PUSTAKA

ACI Committee 234, 1995, Guide for The Use of Silica Fume in Concrete, Vol.

92, No. 4, ACI Materials Journal.

Anonim, 1971, Peraturan Beton Bertulang Indonesia 1971 (NI-2), Direktorat

Penyelidikan Masalah Bangunan Direktorat Jenderal Cipta Karya

Departemen Pekerjaan Umum dan Tenaga Listrik, Bandung.

Anonim, 2004, Annual Book of American Society for Testing and Materials

Standard (ASTM Standard), New York, USA.

Anonim, 2009, Buku Panduan Penulisan Skripsi Jurusan Teknik Sipil,

Fakultas Teknik Universitas Syiah Kuala, Banda Aceh.

Aulia, T. B., 1999, Effect of Mechanical Properties of Aggregate on The

Ductility of High Performance Concrete, Karsten Deutschman, Lacer No.

4, 133 – 147.

Hines, W,W., dan Montgomery, D.C., 1990, Probabilitas Statistik dalam Ilmu

Rekayasa dan Manajemen, Edisi Kedua, terjemahan Rudiansyah dan A.H.

Manurung, UI Press, Jakarta .

Mulyono, T., 2005, Teknologi Beton, Penerbit Andi Yogyakarta.

Nugraha P., dan Antoni., 2007, Teknologi Beton , Universitas Kristen Petra,

Surabaya.

Sebayang S., 2006, Pengaruh Abu Terbang Sebagai Pengganti Sejumlah

Semen Type V Pada Beton Mutu Tinggi, Jurnal Teknik Sipil, no. 2, vol.

6, Universitas Atma Jaya, Yogyakarta.

SK SNI 03-6825-2002, 2002, Metode Pengujian Kekuatan Tekan Mortar

Semen Portland Untuk Pekerjaan Sipil, BSN.

Udin, M., 1994, Korelasi antara Sifat-sifat Beton Terhadap Kadar Abu