BAB II

TINJAUAN PUSTAKA

2.1.Supply Chain Management

Supply Chain (Rantai Pasok) terdiri dari seluruh pihak yang meliputi didalamnya, langsung maupun tidak langsung, yang bekerja untuk memenuhi permintaan dari customer. Supply Chain termasuk tidak hanya manufaktur dan customer, namun juga transportir, warehouse, retailer, bahkan customer itu sendiri. Sesuai dengan organisasi yang ada, seperti manufaktur, supply chain termasuk seluruh fungsi yang meliputi bagian penerimaan dan pemenuhan permintaan customer. Fungsi ini termasuk, tapi tidak terbatas pada, pengembangan produk baru, pemasaran, operasi, distribusi, keuangan, dan customer services.

2.1.1. Tujuan Supply Chain

Tujuan dari seluruh Supply Chain adalah memaksimalkan keseluruhan nilai yang dihasilkan. Nilai (atau dengan kata lain supply chain surplus) sebuah rantai pasok yang dihasilkan adalah perbedaan antara apa produk akhir yang bernilai kepada pelanggan dan biaya rantai pasok yang ditimbulkan dari proses pemenuhan permintaan pelanggan. Untuk komersial rantai pasok, supply chain surplus akan menguat sehubungan dengan keuntungan dari supply chain, perbedaannya adalah antara keuntungan yang dihasilkan dari pelanggan dan keseluruhan biaya untuk menunjang supply chain

2.1.2. Pentingnya Pengambilan Keputusan Supply Chain

Ini adalah perbedaan yang tipis antara desain dan management dari aliran supply chain (produk, informasi, dan dana) dan kesuksesan dari supply chain. Poin penting dari hal ini adalah desain, rencana, dan keputusan pengoperasian dari supply chain memainkan peran yang signifikan terhadap sukses atau gagalnya sebuah perusahaan. 2.1.3. Fase Pengambilan Keputusan Supply Chain

Kesuksesan supply chain management ditentukan berapa banyak keputusan yang berhubungan dengan arus informasi, produk, dan dana. Setiap keputusan akan membuat peningkatan dari supply chain surplus. Keputusan yang terdiri dari 3 kategori atau fase berdasarkan frekuensi dari setiap keputusan dan jangka waktu selama dampak dari keputusan tersebut. Sebagai hasilnya, setiap kategori dari keputusan tidak harus mempertimbangkan hasil keseluruhan keputusan

1. Strategi atau Desain Supply Chain

Pada fase ini, perusahaan memutuskan bagaimana struktur dari supply chain untuk tahun-tahun mendatang. Memutuskan bagaimana konfigurasi dari supply chain kedepannya, bagaimana sumber daya dialokasikan, dan bagaimana prosesnya pada setiap fase berjalan dengan baik

2. Perencanaan Supply Chain

Untuk menentukan dibuat keputusan selama fase ini, jangka waktu untuk mempertimbangkan adalah setiap tiga bulan. Karena itu, konfigurasi dari supply chain menentukan pada fase strategis yang tetap.

3. Pengoperasian Supply Chain

Jangka waktu disini adalah mingguan atau harian, dan selama fase ini perusahaan membuat keputusan berdasarkan permintaan individu dari customer. Pada level pengoperasian, konfigurasi supply chain telah tetap, dan kebijakan perencanaan sudah terdefinisikan.

2.1.4. Gambaran Proses Supply Chain

Supply chain adalah urutan dari proses dan alur yang mengambil tempat dengan dan antara tahap dan mengkombinasikan untuk memenuhi keinginan customer atas sebuah produk. Berikut ada 2 perbedaan cara pandang atas proses performa supply chain :

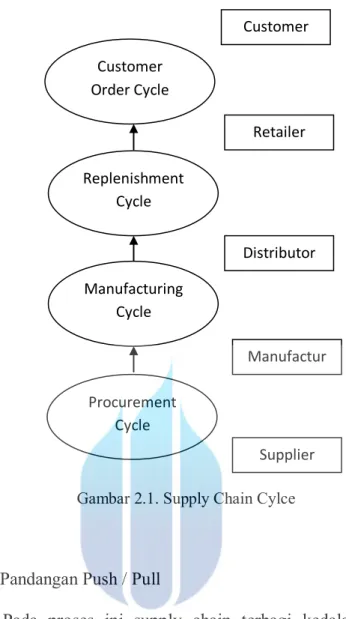

1. Pandangan Siklus : proses dari supply chain yang dibagi kedalam tahapan dari siklus, setiap performa adalah gambaran antara dua tahapan berturut-turut, sebagaimana yang terlihat pada gambar dibawah ini :

Gambar 2.1. Supply Chain Cylce

2. Pandangan Push / Pull

Pada proses ini supply chain terbagi kedalam dua kategori berdasarkan bagaimana mereka merespon permintaan customer atau mengantisipasi dari permintaan customer. Pull proses diinisiasi dari permintaan customer, dan push proses adalah inisiasi dan performa dalam mengantisipasi permintaan customer.

2.1.5. Pengelolaan Rantai Pasok

Sebuah perusahaan perlu menentukan secara strategis bagaimana mendesain rantai pasok, apakah harus membeli atau melakukan outsourcing. Customer Order Cycle Replenishment Cycle Manufacturing Cycle Procurement Cycle Customer Retailer Distributor Manufactur Supplier

1. Make or Buy Decision adalah memilih barang dan jasa yang dapat secara menguntungkan dapat memperoleh secara eksternal dibandingkan diproduksi secara internal

2. Outsourcing adalah mengalihkan beberapa kegiatan dan sumber daya internal dari sebuah perusahaan ke vendor diluar perusahaan.

Setelah perusahaan memutuskan melakukan proses apa yang akan dikerjakan untuk menjaga sumber, maka berikut ada beberapa strategi dalam memperoleh sumber :

- Banyak pemasok - Sedikit pemasok - Vertical Integration - Joint Venture - Jaringan Keiretsu - Perusahaan Virtual 2.1.6. Membangun basis persediaan

Bagi barang yang dibeli perusahaan, pemasok harus dipilih dan dikelola dengan aktif. Pemilihan pemasok mempertimbangkan berbagai faktor, seperti kecocokan strategis, kompetensi pemasok, pengiriman, dan performa kualitas. Karena perusahaan dapat memiliki beberapa kompetensi dalam semua area dan dapat memiliki kompetensi yang luar biasa dalam sedikit bidang saja, pemilihan dapat menjadi proses yang menantang. Kebijakan pembelian perlu dibangun. Kebijakan tersebut harus dapat

menangani isu-isu seperti persentase bisnis yang dilakukan dengan salah satu pemasok atau dengan bisnis minoritas. Ada 4 tahapan proses untuk membangun basis persediaan yakni :

- Evaluasi pemasok - Pengembangan pemasok - Evaluasi

- Membuat kontrak

2.2.Purchasing

Purchasing pada umumnya berhubungan dengan aktual material dan segala aktifitas yang berhubungan dengan proses pembelian (Widjaja, 2008 : 60)

2.2.1. Tujuan dari Purchasing

1. Memberikan aliran material, persediaan dan pelayanan yang berkesinambungan yang dibutuhkan untuk menjalankan organisasi.

2. Meminimalkan investasi persediaan dan kerugian 3. Menjaga dan memperbaiki kualitas

4. Menemukan atau mengembangkan kemampuan supplier 5. Menstandarisasi, dimana kemungkinan barang dibeli

6. Pembelian barang yang diperlukan dan pelayanan pada tingkat biaya total terendah

8. Mencapai keharmonisan, hubungan kerja yang produktif dengan area fungsional lainnya dalam organisasi

9. Menyempurnakan sasaran pembelian pada kemungkinan tingkat biaya administratif terendah.

2.2.2. Peranan strategis Purchasing 1. Akses menuju pasar eksternal

Melalui kontak dengan supplier, maka purchasing memiliki informasi mengenai teknologi baru, sumber daya baru, kondisi pasar sehingga dapat merancang strategi organisasi untuk bersaing.

2. Perkembangan Supplier dan Manajemen Hubungan

Purchasing dapat membantu mendukung keberhasilan strategik organisasi dengan mengidentifikasi dan pengembangan supplier yang baru maupun yang sudah ada. Melibatkan supplier sejak awal pengembangan produk dan jasa baru atau modifikasi yang telah ada dapat mengurangi masa pengembangan produk.

3. Hubungan dengan fungsi-fungsi lainnya

Purchasing memberi kontribusi pada fungsi lainnya berupa keputusan-keputusan penting yang pada dasarnya juga mempengaruhi keputusan yang dibuat dibagian purchasing. 2.2.3. Prinsip Dalam Manajemen Pembelian

Prinsip Pembelian adalah hal-hal pokok dalam pelaksanaan fungsi pembelian yang perlu dijadikan pokok atau acuan. Fungsi pembelian atau pengadaan dalam suatu perusahaan diadakan

bukan untuk dirinya sendiri, tetapi diadakan untuk kepentingan bagian atau fungsi-fungsi lainnya. Oleh karena itu prinsip kerja dari fungsi pembelian harus diatur sedemikian rupa sehingga mampu memberikan kontribusi yang besar bagi keberhasilan perusahaan.

Isi pokok dari prinsip pembelian itu adalah sebagai berikut: - The Right Price

Salah satu dari prinsip managemen pembelian adalah the right price. The right price merupakan nilai suatu barang yang dinyatakan dalam mata uang yang layak atau yang umum berlaku pada saat dan kondisi pembelian dilakukan.

- The Right Quantity

Jumlah yang tepat dapat dikatakan sebagai suatu jumlah yang benar-benar diperlukan oleh suatu perusahaan pada suatu saat tertentu.

- The Right Time

The right time menyangkut pengertian bahwa barang tersedia setiap kali diperlukan. Dalam hal ini persediaan barang haruslah diperhitungkan karena jika ada persediaan barang tentunya ada biaya perawatan barang tersebut.

- The Right Place

The right place mengandung pengertian bahwa barang yang dibeli dikirimkan atau diserahkan pada tempat yang dikehendaki oleh pembeli.

- The Right Quality

The right quality adalah mutu barang yang diperlukan oleh suatu perusahaan sesuai dengan ketentuan yang sudah dirancang yang paling menguntungkan perusahaan.

- The Right Source

The right source mengandung pengertian bahwa barang berasal dari sumber yang tepat. Sumber dikatakan tepat apabila memenuhi prinsip-prinsip yang lain yaitu the right price, the right quantity, the right time, the right place, and the right quanlity.

2.3.OEM (Original Equipment Manufacturer)

Produsen peralatan asli (bahasa Inggris: Original Equipment Manufacturer atau disingkat OEM), adalah suatu perusahaan yang memproduksi produk atau komponen yang kemudian dibeli oleh perusahaan lain ataupun ritel dengan memakai merek dagang dari perusahaan pembeli tersebut. Awalnya OEM mengacu pada perusahaan yang memproduksi produk itu sendiri. Ketika mengacu pada komponen otomotif, OEM menunjuk pada bagian komponen pengganti yang dibuat oleh produsen komponen asli. OEM adalah kependekan dari Original Equipment Manufacturer adalah perusahaan yang membuat komponen yang dijual kepada perusahaan pembeli kemudian perusahaan pembeli membuat suatu produk lain yang menggunakan komponen tersebut dan produk yang menggunakan komponen tersebut dijual dengan

menggunakan merk perusahaan pembeli. Dalam produk tersebut, nama komponen perusahaan adalah asli yang berisi identitas perusahaan OEM

Perusahaan pembeli juga dapat menentukan spesifikasi dan disain untuk dikerjakan perusahaan OEM (Original Equipment Manufacturer). Dalam hal ini, perusahaan pembeli bisa menentukan supaya perusahaan OEM mencamtumkan part-number perusahaan pembeli dan tidak mencamtumkan part-number perusahaan OEM. Menggunakan jasa OEM bisa memangkas biaya produksi karena perusahaan OEM melakukan produksi masal.

2.4. Repair and Maintenance Inventory (RMI)

Salah satu faktor yang berpengaruh pada sukses tidaknya pelaksanaan Manajemen Pemeliharaan yang efektif dan efisien adalah kemampuan kita dalam mengelola inventory (persediaan) atau lebih lengkapnya Repair & Maintenance Inventory (RMI). Jika kita mampu mengoptimalkan RMI ini maka akan memberi kontribusi yang sangat besar dalam upaya meminimumkan biaya inventory serta waktu tunggu perbaikan. Sebaliknya jika RMI ini tidak mampu kita kelola dengan baik, akan menyebabkan pembengkakan (tidak efisien/tidak ekonomisnya) biaya inventori yang pada akhirnya akan meningkatkan biaya total pelemiharaan. Apalagi jika persentase biaya inventory dalam komponen biaya total pemeliharaan ini besar, maka perhitungan yang matang dan hati-hati menjadi suatu keharusan untuk menjamin efisien dan optimalnya RMI.

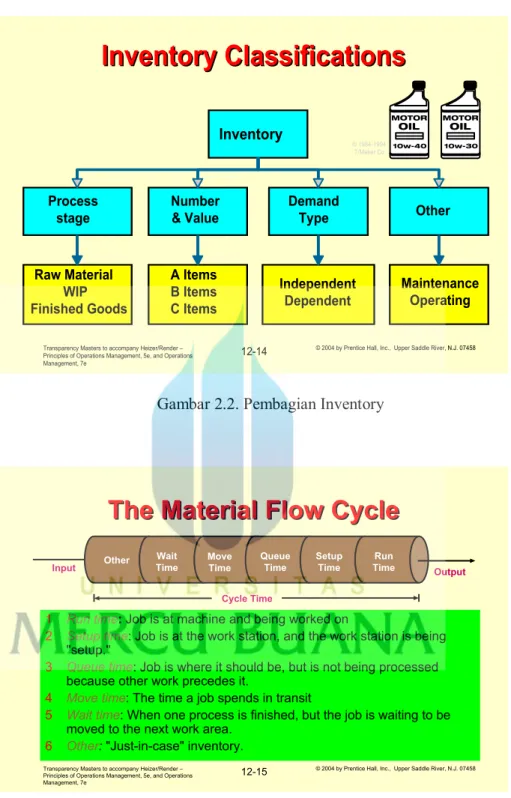

2.4.1. Pembagian Inventory

Transparency Masters to accompany Heizer/Render – Principles of Operations Management, 5e, and Operations Management, 7e

© 2004 by Prentice Hall, Inc., Upper Saddle River, N.J. 07458 12-14 Inventory Process stage Demand Type Number

& Value Other

Raw Material WIP Finished Goods Independent Dependent A Items B Items C Items Maintenance Operating © 1984-1994 T/Maker Co.

Inventory Classifications

Inventory Classifications

Gambar 2.2. Pembagian Inventory

Transparency Masters to accompany Heizer/Render – Principles of Operations Management, 5e, and Operations Management, 7e

© 2004 by Prentice Hall, Inc., Upper Saddle River, N.J. 07458

12-15

1 Run time: Job is at machine and being worked on

2 Setup time: Job is at the work station, and the work station is being "setup."

3 Queue time: Job is where it should be, but is not being processed because other work precedes it.

4 Move time: The time a job spends in transit

5 Wait time: When one process is finished, but the job is waiting to be moved to the next work area.

6 Other: "Just-in-case" inventory.

The Material Flow Cycle

The Material Flow Cycle

Other Wait

Time MoveTime

Queue

Time SetupTime TimeRun

Input

Cycle Time

Output

Gambar 2.3. Material Flow Cycle

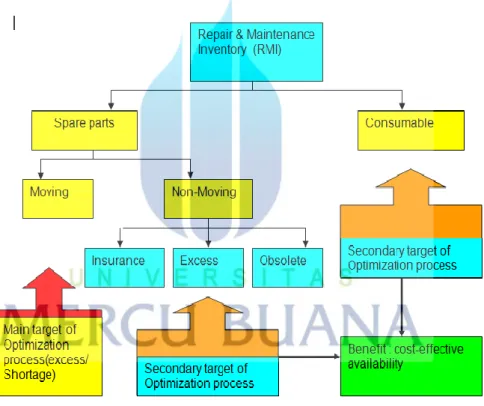

Sedangkan untuk Maintenance, secara garis besar, RMI (Repair & Maintenance Inventory) ini bisa kita bagi menjadi 2 bagian, yaitu :

2. Consumable

Spare parts sendiri terbagi menjadi 2 yaitu moving dan non-moving. Moving SP adalah spare parts yang tingkat/intensitas pemakaiannya/pergantiannya tinggi, sedangkan non-moving adalah sebaliknya. Sedangkan Consumables adalah bahan habis yang terdiri dari (contoh) : oli, grease, kawat las, dll yang sejenisnya. Untuk lebih jelasnya pembagian RMI dan mana yang akan menjadi target utama dalam upaya optimalisasi ini dapat dilihat pada gambar 1 di bawah ini :

Gambar 2.4. Struktur Repair & Maintenance Inventory

Seperti yang terlihat dalam bagan/gambar 1 di atas maka yang menjadi target utama dan pertama di dalam mengoptimalkan RMI adalah mengurangi/meminimumkan jumlah Moving Spare Parts (MSP),

kemudian dilanjutkan dengan Non-moving Spare Parts (NSP) dan Consumables. Kita mulai dengan bagaimana cara melakukan optimalisasi untuk spare parts di atas? Terdapat minimal dua cara yaitu :

1. Demand side yaitu meminimalkan kebutuhanpemakaian suku cadang dengan cara :

Melakukan improvement dalam menjaga kebersihan dan perawatan asset.

Melakukan improvement dari sisi desain peralatan 2. Storage side yaitu mengoptimalkan persediaan melalui :

Optimalisasi tingkat inventori (stocking decision)

Optimalisasi pengendalian inventori (min-max inventory)

1.a. Improvement dalam menjaga kebersihan dan perawatan asset dilakukan dengan cara melakukan perbaikan metode, teknik, serta intensitas pemeliharaan berkala. PDCA cycle harus diterapkan secara serius dan konsisten (terus menerus).

1.b. Improvement dalam sisi desain peralatan (design for maintenance) dilakukan dengan cara melakukan improvement pada peralatan yang sering mengalami kerusakan.

2.a. Optimalisasi tingkat inventori (stocking decision) melalui analisa tingkat kebutuhan untuk memiliki stock atau tidak. Barang-barang atau spare parts yang memiliki tingkat resiko dan tingkat konsekuensi yang tinggi (high risk & high consequencies) terhadap kinerja mesin yang mendapat prioritas utama untuk disiapkan spare partnya. Sebaliknya spare parts golongan low risk low

consequencies tidak perlu di-stock. Untuk lebih jelasnya dapat dilihat pada matriks berikut:

Tabel 2.1. Matriks Resiko

RESIKO COST OF

STOCKOUT

TINGGI SEDANG RENDAH

HIGH PRIORITY SPARES

INSURANCE SPARES USE EXTERNAL

INSURANCE POLICY

TINGGI

HIGH PRIORITY SPARES

INSURANCE SPARES USE EXTERNAL

INSURANCE POLICY SEDANG HIGH PRIORITY SPARES MEDIUM PRIORITY SPARES

DON’T KEEP RENDAH

Dari sisi pandang pemeliharaan, klasifikasi terpenting dalam persediaan adalah suku cadang (spare parts). Sebuah spare parts dikategorikan sebagai ’kritikal’ jika ketidaktersediaannya akan menyebabkan seluruh aktivitas atau sebagian besar pabrik berhenti atau mejadi sangat lambat. Spare parts yang kritikal biasanya hanya terdiri dari sebagian kecil saja sekitar 3 persent dari total suku cadang atau dari 30.000 spare parts maka sekitar 900 spare parts akan masuk kategori kritis.

Salah satu rumus perhitungan didalam inventory adalah Total Annual Cost dengan rumus :

TC = DC + (DS)/Q + HQ/2 (Rumus 2.1)

TC = Total Annual Cost D = Demand

C = Cost per unit Q = Order Quantity

L = Lead Time

H = Annual Holding and storage cost per unit of Inventory

2.5.Uji Rata-Rata Dua Sampel

Uji Rata-rata dua sampel adalah pengujian dari perbedaan dua besaran rata-rata yang muncul dari sampel-sampel dua populasi. Teori statistik memperlihatkan bahwa ketika kita memiliki populasi independent, distribusi dari perbedaan memiliki variance (standar deviasi kuadrat) sama dengan penjumlahan 2 individual variance. Ini artinya bahwa kita bisa menambahkan variance pada 2 Sampling Distribusi. Dengan kata lain, variance dari perbedaan pada sampel rata-rata (X1 – X2) sama dengan penjumlahan dari 2 individual variance. Rumus Variance dari Distribusi Perbedaan Rata-rata adalah :

σ2 X1-X2 = 𝜎1 2 𝑛1 + 𝜎22 𝑛2 (Rumus 2.2)

atau dengan rumus lain adalah :

σX1-X2 = 𝜎1𝑛12 + 𝜎2𝑛22 (Rumus 2.3)

Rumus σ2

X1-X2 terlihat kompleks tapi tidak begitu sulit untuk diinterpretasikan. Porsi σ2 mengingatkan kita bahwa itu merupakan variance, dan X1 – X2 adalah distribusi dari perbedaan pada rata-rata sampel.

Kita bisa mengambil persamaan ini agar bisa digunakan dengan menggunakan akar kuadrat. Jadi kita memiliki standar deviasi dari distribusi atau standar error dari perbedaan. Akhirnya kita

menstandarisasikan distribusi dari perbedaan. Dan hasil akhir dari rumusnya adalah sebagai berikut :

Uji rata-rata dua sampel = z = µ1−µ2σ 12

𝑛1+ σ 22

𝑛2

(Rumus 2.4)

Dan lihat kembali asumsi penting dalam menggunakan Rumus 2.4 :

- 2 populasi mengikuti distribusi normal

- 2 sampel tidak berhubungan, artinya independen - Standar deviasi dari kedua populasi diketahui

Dan kesimpulan dari kriteria dalam menggunakan rumus 2.4 adalah

Sampel berasal dari populasi independen

Kedua populasi mengikuti di stribusi normal