Tinjauan Teknis Perubahan Kinerja Steam Drum Di Boiler Akibat Blowdown Pada PLTU Unit 3 Dan 4 ( Studi Kasus di PT PJB UP Gresik )

Dosen Pembimbing : I Made Ariana, ST, MT, Dr. MarSc. Mahasiswa Pelaksana : Bima Dewantara (4207 100 411) Jurusan Teknik Sistem Perkapalan - Fakultas Teknologi Kelautan

Institut Teknologi Sepuluh Nopember Surabaya, 2010

ABSTRAK

Campuran air dengan zat kimia dan partikel di dalam air bisa menimbulkan kerak/lumpur yang menempel pada dinding boiler. Operasi yang tepat untuk menjaga kondisi boiler dan membuang semua kotoran dalam air boiler adalah dengan cara blowdown. Blowdown merupakan suatu operasi yang lazim dilakukan pada boiler, tetapi bila berlebihan bisa menimbulkan kerugian termal. Oleh karena itu, jumlah pengoperasian blowdown perlu diantisipasi guna mengurangi kerugian termal,khususnya pada kinerja steam drum di boiler. Berdasarkan hasil analisis dan perhitungan, system continuous blowdown yang ada sekarang ini pada PLTU Unit 3 dan 4 PT PJB Unit Pembangkitan Gresik, dari segi teknis telah terjadi penurunan efisiensi boiler sekitar 2,2 %, dengan mendapatkan

Rata–rata efisiensi boiler sebesar 60,43%. Kerugian lain akibat blowdown dalam satu hari yaitu kehilangan sejumlah air dari feedwater rata-rata sebanyak 1731,38/jam , bahan bakar rata-rata sebesar 22,61 kg/jam dengan biaya produksi sebesar Rp 60.000 /MMBTU , bila diakumulasikan dalam satu bulan atau lebih, dari segi ekonomi sistem blowdown yang sekarang ini,dapat diasumsikan bisa menimbulkan kerugian ekonomi sebesar 50 juta /bulan .Jika pada saat sekarang ini diterapkan system continuous blowdown sebelum tahun 1995 ,dapat diketahui bahwa penghematan biaya bahan bakar dapat mencapai 36,5 juta /bulan dengan pemaanfaatan panas blowdown water mencapai 72,97 %

Kata kunci :Blowdown, boiler, steam drum

I .PENDAHULUAN

1.1 Latar Belakang

Boiler adalah bejana tertutup dimana panas pembakaran dialirkan ke air sampai terbentuk steam. steam pada tekanan tertentu kemudian digunakan untuk mengalirkan panas ke suatu proses. Air adalah media yang berguna dan murah untuk mengalirkan panas ke suatu proses. Jika air dididihkan sampai menjadi steam

Sistem boiler terdiri dari: sistem air umpan, sistem steam dan sistem bahan bakar. Sistem air umpan menyediakan air untuk boiler secara otomatis sesuai dengan kebutuhan steam.. Steam dialirkan melalui sistem perpipaan ke titik pengguna. Pada keseluruhan sistem, tekanan steam diatur menggunakan kran dan dipantau dengan alat pemantau tekanan. Sistem bahan bakar adalah semua peralatan yang digunakan untuk menyediakan bahan bakar untuk menghasilkan panas yang dibutuhkan. Peralatan yang diperlukan pada sistem bahan bakar tergantung pada jenis bahan bakar yang digunakan pada sistem.

Boiler juga merupakan mesin termal yang berfungsi untuk memproduksi uap, dengan cara memanaskan air hingga mencapai titik didihnya. Kandungan air dalam boiler harus memiliki kualitas yang baik atau konsentrasi partikel yang sesuai dengan standar air boiler. Pengolahan air dilakukan dengan menambahkan cairan kimia (phosfat) untuk menetralkan kandungan garam

pada air boiler. Campuran air dengan zat kimia bisa menimbulkan kerak atau lumpur yang menempel pada dinding boiler. Operasi yang tepat untuk menjaga kondisi boiler dan membuang semua kotoran dalam air boiler adalah dengan cara blowdown. Blowdown merupakan suatu operasi yang lazim dilakukan pada boiler, tetapi bila berlebihan bisa menimbulkan kerugian termal. Oleh karena itu, jumlah pengoperasian blowdown perlu diantisipasi guna mengurangi kerugian termal, khususnya pada kinerja boiler.

Pada suatu proses penjernihan dan pemurnian air pengisi boiler, sangatlah diperlukan teknik pengolahan air yang baik dan benar. Kualitas air pengisi boiler yang baik dapat membantu proses perpindahan kalor dengan mudah dan cepat. Sebelum diolah , Make up water tank Merupakan tangki penampung air pengisi boiler yang dihasilkan water treatment equipment banyak mengandung partikel-partikel, zat-zat, dan senyawa yang mudah berakumulatif, hal ini dikarenakan adanya perbedaan berat jenis antar padatan.Air pengisi boiler yang buruk dapat dilihat dari tingkat kesadahan, kadar garam tinggi,zat-zat kimia, logam berat dan Ph.

Tinggi/rendah. Zat-zat yang terbawa oleh fluida air ini lama-lama akan mengendapdan menempel di dinding ketel. Adanya zat ini akan menghambat aliran panas dan bahkan akan menyebabkan kerusakan pipa ketel akibat over heating lokal. Oleh karena itu penting untuk mengendalikan tingkat konsentrasi padatan dalam suspensi

yang terlarut dalam air yang didihkan. Hal ini dicapai oleh proses yang disebut blowing down atau lebih dikenal dengan blowdown boiler, dimana sejumlah tertentu volume air yang mengandung partikel (endapan) dikeluarkan dan ditambah dengan air pengisi, dengan adanya pengeluaran air dari boiler, dapat dikatakan blowdown dapat menjadi salah.

Satu sumber kerugian kalor yang cukup berarti.Pada studi kasus ini, penulis mencoba mengkaji permasalahan sistem continuous blowdown PLTU Unit 3 dan 4 PT PJB Unit Pembangkitan Gresik. Adapun permasalahan yang timbul akibat system continuous blowdown sekarang ini ialah berupa terbawanya energi kalor oleh fluida dalam jumlah besar tanpa adanya pemanfaatan kembali panas terbuang melalui.

BME (flash tank) dan BMC (heat exchanger), sehingga dimungkinkan berdampak pada segi teknis, dan ekonomi bagi PLTU Unit 3 dan 4 PT PJB Unit Pembangkitan Gresik serta segi sosial bagi masyarakat sekitar. Oleh karena itulah penulis berusaha mengkaji sejauh mana dampak yang ditimbulkan oleh continuous blowdown itu sendiri.Adapun salah satu faktor yang mengakibatkan dampak negatif di atas diakibatkan oleh kerusakan BME (flashtank) dan BMC (heat exchanger) PLTU Unit 3 dan 4 PT PJB Unit Pembangkitan Gresik yang terjadi pada sejak tahun 1995. Untuk mengetahuisejauh mana dampak permasalahan yang timbul akibat proses blowdown ini, dapat dianalisis kerja sistem dan lingkungannya.Analisis kerugian-kerugian kalor dan transfer energi (kalor) pada ketel uap perlu dipelajari dan dievaluasi kembali untuk mengetahui tingkat performansinya.Dari hal di atas inilah penulis mencoba menganalisis Sistem Continuous Blowdown Boiler dengan judul “Tinjauan Teknis Perubahan Kinerja Steam Drum Di Boiler Akibat Blowdown Pada PLTU Unit 3 Dan 4 ( Studi Kasus di PT PJB UP Gresik )” .

1.2 Tujuan dan Manfaat Penelitian

Adapun tujuan utama dari penulisan ini adalah mengkaji seberapa besar energy kalor yang terbuang oleh proses continuous blowdown saat pada steam drum, mengetahui penurunan efisiensi boiler akibat sistem continuous blowdown, mencari estimasi biaya kerugian akibat blowdown boiler, dan dampaknya terhadap sosial masyarakat.Selain tujuan yang disebut di atas,manfaat penulisan yang diharapkan dari penulisan skripsi ini antara lain, sebagai masukan bagi PLTU Unit 3 dan 4 PT PJB Unit Pembangkitan Gresik tentang ada tidaknya perubahan performansi suatu package boiler yang diakibatkan oleh sistem continuous blowdown, sebagai bahan pertimbangan PT PJB Unit pembangkitan Gresik agar diadakannya recycled heat pada blowdown boiler dan sekaligus

memberikan estimasi biaya kerugian selama satu bulan akibat dari continuous blowdown.

1.3 Batasan Masalah

Dari permasalahan yang harus diselesaikan di atas maka perlu adanya pembatasan masalah serta ruang lingkupnya agar dalam melakukan analisa nantinya tidak melebar dan mempermudah dalam melakukan analisa, batasan tersebut yaitu :

1. Objek yang dikaji terbatas pada bagian boiler unit 3 dan 4 PT.PJB UP Gresik. 2. Bahan bakar hanya memakai Gas.

3. Sistem pendukung dan sistem selain blowdown tidak diperhitungkan.

II.TINJAUAN PUSTAKA

Pada bab berikut ini dijelaskan teori-teori dasar dari berbagai literatur yang turutmendukung analisis perhitungan danpembahasan mengenai sistem continuous blowdwon boiler di PLTU Unit 3 dan 4 PT PJB Unit Pembangkitan Gresik

II.1 Pengertian Dasar Blowdown Boiler

Blowdown boiler adalah proses pembuangan air dari boiler. Tujuannya adalah untuk mengendalikan air boiler terhadap parameter batas waktu yang ditentukan untuk meminimalkan scale, korosi, carryover, dan masalah khusus lainnya. Blowdown juga digunakan untuk menghapus endapan yang tidak diperlukan didalam sistem dan juga sebagai pengontrol tekanan berlebih pada package boiler.Endapan ini biasanya disebabkan oleh kontaminasi feedwater, internal precipitates secara kimiawi, atau melampaui batas kelarutan kelarutan garam. Akibatnya,beberapa ketel air akan dihapus(blowdown) dan diganti dengan feedwater yang baru. Persentase boiler blowdown adalah sebagai berikut:

Blowdown yang berkisar dari kurang dari 1% memiliki feedwater berkualitas sangat tinggi. Akan tetapi untuk blowdownyang lebih dari 20% pada sebuah system memiliki feedwater dengan kualitas kritismiskin. Persentase blowdown boiler dapatditentukan dengan uji klorida dimana didalam air pengisi (feedwater) dimasukan sodium zeolite softened. Pada Tingkat tekanan boiler yang tinggi, zat larut, dapat ditambahkan ke air ketel sebagai pengusutuntuk menentukan persentase blowdown.Pada saat air dididihkan danmenghasilkan steam, padatan terlarut yangterdapat dalam air akan tinggal di boiler.Jika banyak padatan terdapat dalam airumpan, padatan tersebut akan terpekat kandang akhirnya akan mencapai suatu tingkat

dimana kelarutannya dalam air akan terlampaui dan akan mengendap darilarutan. Di atas tingkat konsenrasi tertentu,padatan tersebut mendorong terbentuknyabusa dan menyebabkan terbawanya air ke steam. Endapan juga mengakibatkan terbentuknya kerak di bagian dalam boiler,mengakibatan pemanasan setempat menjadi berlebih dan akhirnya menyebabkan kegagalan pada pipa boiler.

II.2 Sistem-sistem Blowdown pada Boiler

a.Blowdown manual (yang sewaktu-waktu) / intermittent

Gambar II.1

Blowdown manual (yang sewaktu-waktu) / intermittent

Blowdown manual atau mud blowdown digunakan untuk membuang lumpur berat yang mengendap pada dasarboiler, dilakukan beberapa detik denganinterval waktu tertentu. Blowdown yang sewaktu-waktu dioperasikan secara manual menggunakan sebuah kran yang dipasang pada pipa pembuangan pada titik terendah shell boiler untuk mengurangi parameter(TDS atau konduktivitas, pH, konsenrtasi Silica dan Fosfat) dalam batasan yangsudah ditentukan sehingga tidakberpengaruh buruk terhadap kualitas steam.Jenis blowdown ini juga merupakan metode efektif untuk membuang padatan yang telah lepas dari larutan dan menempati pipa api dan permukaan dalam shell boiler. Pada blowdown yang sewaktu-waktu, jalur yang berdiameter besar dibukauntuk waktu sesaat, yang didasarkan pada aturan umum misalnya “sekali dalam satu shift untuk waktu 2 menit”. Blowdown yang sewaktu-waktu menyebabkan harus ditambahkannya air umpan ke dalam boiler dalam jumlah besar dan dalam waktu singkat, sehingga membutuhkan pompa air umpan yang lebih besar daripada jikadigunakan blowdownkontinyu. Juga,tingkat TDS akan bervariasi, sehingga menyebabkan fluktuasi ketinggian air dalam

boiler karena perubahan dalam ukuran gelembung steam dan distribusinya yang setara dengan perubahan dalam konsentrasi padatan. Juga, sejumlah besar energi panas hilang karena blowdown yang sewaktu-waktu.

b. Blowdown manual (yang kontinyu) / timming blowdown

Gambar II.2

Blowdown manual (yang kontinyu) /timming blowdown

Blowdown kontinyu dilakukan dengan sistem mekanik dan dipasang untuk jangka panjang. Blowdown kontinyu dimaksudkan untuk mengeluarkan padatan di dalam air. Terdapat pemasukan yang tetap dan konstan sejumlah kecil aliran airboiler kotor, dengan penggantian aliran masuk air umpan yang tetap dan konstan.Hal ini menjamin TDS yang konstan dankemurnian steam pada beban steamtertentu. Kran Blowdown hanya diatur satu kali untuk kondisi tertentu, dan tidak perlulagi diatur setiap saat oleh operator.Walaupun sejumlah besar panas diambildari boiler, tetapi ada peluang pemanfaatankembali panas ini dengan mengembuskannya ke flash tank dan mengasilkan flash steam.Flash steam inidapat digunakan untuk pemanasan awal air umpan boiler. Jenis blowdown ini umum digunakan pada boiler bertekanan tinggi.Residu blowdown yang meninggalkan flashvessel masih mengandung energi panasyang cukup dan dapat dimanfaatkankembali dengan memasang sebuah penukarpanas untuk memanaskan make-up water dingin. Sistim pemanfaatan kembali panas blowdown dapat dilakukan hingga 80% energi yang terkandung dalam blowdown, yang dapat diterapkan pada berbagai ukuran

boiler steam dengan waktu pengembalian modalnya bisa kembali hanya dalam beberapa bulan

c. Blowdown yang otomatis

Pada blowdown jenis ini pembuangan dan pemasukan air diatur olehperangkat elektronik yang memonitor level air boiler sepanjang waktu dan memiliki ketelitian yang lebih dibandingkan dengan blowdown yang dilakukan secara manual atau mekanik.

II.3 Blow down vassel

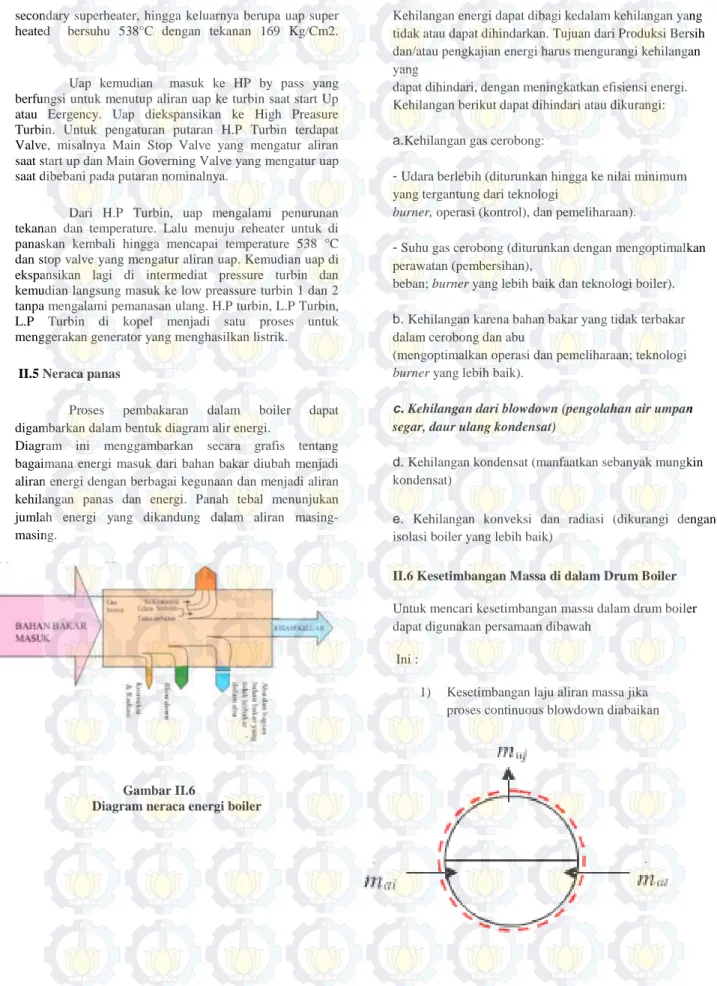

Gambar II.3 Blowdown vassel

Gambar II.4 Bagian-bagian steam drum

II.4 Siklus Air dan Uap pada PLTU

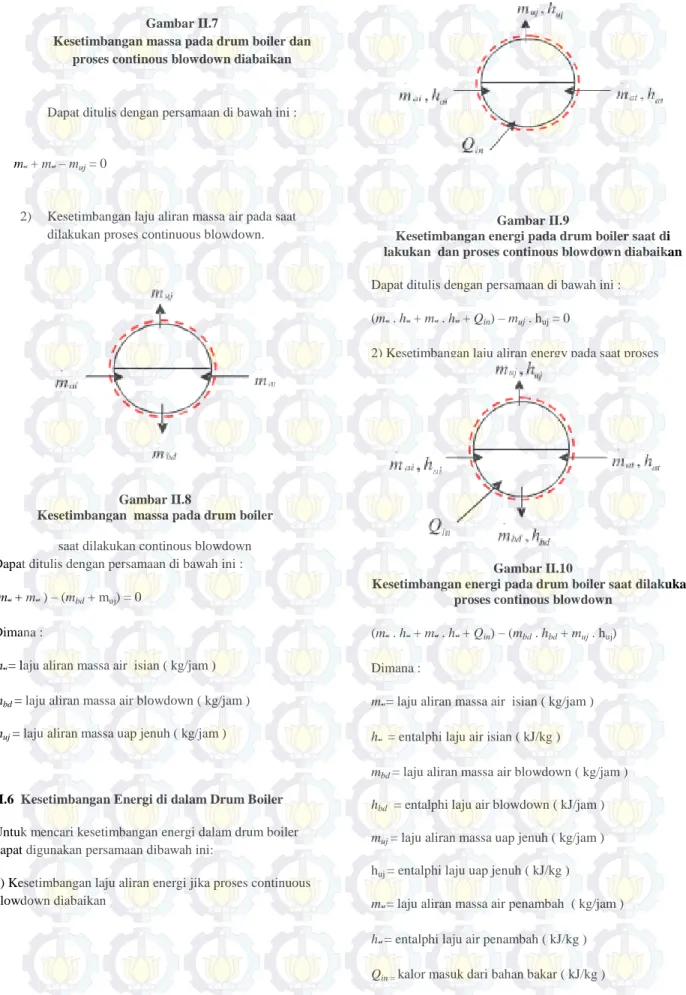

Gambar II.5

Siklus air dan uap pada PLTU

Air yang berasal dari air laut. Diproses dalam Desalination Plant. Kemudian air diproses dalam Demineralisasi Plant, yang berfungsi mengecilkan kadar ion hingga mencapai kadar ion hingga mencapai kadar ion dengan konduktifitas 0,2 μv/cm.Air ini ditampung dalam Demin Plant dan sebuah Stand By yaitu Reserved Feed Water Tank dimana sewaktu-waktu air siap disirkulasi ke sistem.

Air ini masuk ke kondensor pada suhu 40°C lalu dipompa dengan Condesate Extraction Pump ke Condensate Polishing untuk menurunkan kadar garam mineral yang terkandung pada air, lalu dilanjutkan ke pemanas dengan memanfaatkan uap panas bertekanan tinggi dari Air Ejektor. Dilanjutkan ke pemanas Glant Steam, dengan memanfaatkan uap panas bertekanan tinggi, yang dipakai sebagai perapat poros turbin.

Air dipanaskan lagi di dalam Low Pressure Heater 1 hingga bersuhu 58°C, dilanjutkan dengan L.P Heater 2 hingga bersuhu 76,5 °C dan ke L.P Heater 3 hingga suhu 109 °C. Dari situ air dilewatkan Deaerator, dimana air diberikan uap panas agar gas oksigen terpisah dan dapat dibuang. Juga terjadi poros Hidrazine, yaitu pemisahan sisa gas yang masih terkandung pada air. Dearator juga memanaskan air hingga 140 °C.

Kemudian air dipompa oleh Boiler Feed Pump ke High PressureHeater. H.P Heater dibagi menjadi beberapa tinggkat, yitu H.P Heater 5 dengan suhu keluaran 173 °C, H.P Heater 6 dengan suhu keluaran 201 °C, H.P Heater 7 dengan suhu keluaran 251 0C, H.P Heater 8 dengan suhu keluaran 270 °C.

Dari Heater air di alirkan ke economizer dengan memanfaatkan gas hasil pembakaran yang bertemperatur tinggi. Hal ini bertujuan agar temperature air masuk boiler tidak jauh beda dengan air yang ada di boiler.

Lalu air dimasukkan ke Steam Drum. Di Steam Drum terjadi pemisahan antara air dan dan uap. Air di steam drum disirkulasikan ke pipa-pipa wall tube dan down comer pada dinding boiler untuk dipanaskan, hingga akhirnya kembali lagi ke steam drum. Aliran pada Wall Tube dan Down Comer adalah akibat perbedaan massa jenis air dan uap.

Uap yang telah terbentuk dipanaskan lagi di superheater yang terdiri dari primari superheater dan

secondary superheater, hingga keluarnya berupa uap super heated bersuhu 538°C dengan tekanan 169 Kg/Cm2.

Uap kemudian masuk ke HP by pass yang berfungsi untuk menutup aliran uap ke turbin saat start Up atau Eergency. Uap diekspansikan ke High Preasure Turbin. Untuk pengaturan putaran H.P Turbin terdapat Valve, misalnya Main Stop Valve yang mengatur aliran saat start up dan Main Governing Valve yang mengatur uap saat dibebani pada putaran nominalnya.

Dari H.P Turbin, uap mengalami penurunan tekanan dan temperature. Lalu menuju reheater untuk di panaskan kembali hingga mencapai temperature 538 °C dan stop valve yang mengatur aliran uap. Kemudian uap di ekspansikan lagi di intermediat pressure turbin dan kemudian langsung masuk ke low preassure turbin 1 dan 2 tanpa mengalami pemanasan ulang. H.P turbin, L.P Turbin, L.P Turbin di kopel menjadi satu proses untuk menggerakan generator yang menghasilkan listrik.

II.5 Neraca panas

Proses pembakaran dalam boiler dapat digambarkan dalam bentuk diagram alir energi.

Diagram ini menggambarkan secara grafis tentang bagaimana energi masuk dari bahan bakar diubah menjadi aliran energi dengan berbagai kegunaan dan menjadi aliran kehilangan panas dan energi. Panah tebal menunjukan jumlah energi yang dikandung dalam aliran masing-masing.

Gambar II.6

Diagram neraca energi boiler

Kehilangan energi dapat dibagi kedalam kehilangan yang tidak atau dapat dihindarkan. Tujuan dari Produksi Bersih dan/atau pengkajian energi harus mengurangi kehilangan yang

dapat dihindari, dengan meningkatkan efisiensi energi. Kehilangan berikut dapat dihindari atau dikurangi:

a.Kehilangan gas cerobong:

- Udara berlebih (diturunkan hingga ke nilai minimum yang tergantung dari teknologi

burner, operasi (kontrol), dan pemeliharaan).

- Suhu gas cerobong (diturunkan dengan mengoptimalkan perawatan (pembersihan),

beban; burner yang lebih baik dan teknologi boiler).

b. Kehilangan karena bahan bakar yang tidak terbakar dalam cerobong dan abu

(mengoptimalkan operasi dan pemeliharaan; teknologi

burner yang lebih baik).

c. Kehilangan dari blowdown (pengolahan air umpan segar, daur ulang kondensat)

d. Kehilangan kondensat (manfaatkan sebanyak mungkin kondensat)

e. Kehilangan konveksi dan radiasi (dikurangi dengan isolasi boiler yang lebih baik)

II.6 Kesetimbangan Massa di dalam Drum Boiler

Untuk mencari kesetimbangan massa dalam drum boiler dapat digunakan persamaan dibawah

Ini :

1) Kesetimbangan laju aliran massa jika proses continuous blowdown diabaikan

Gambar II.7

Kesetimbangan massa pada drum boiler dan proses continous blowdown diabaikan

Dapat ditulis dengan persamaan di bawah ini :

mai + mat – muj = 0

2) Kesetimbangan laju aliran massa air pada saat dilakukan proses continuous blowdown.

Gambar II.8

Kesetimbangan massa pada drum boiler

saat dilakukan continous blowdown Dapat ditulis dengan persamaan di bawah ini :

(mai + mat ) – (mbd + muj) = 0

Dimana :

mai = laju aliran massa air isian ( kg/jam )

mbd= laju aliran massa air blowdown ( kg/jam )

muj= laju aliran massa uap jenuh ( kg/jam )

II.6 Kesetimbangan Energi di dalam Drum Boiler

Untuk mencari kesetimbangan energi dalam drum boiler dapat digunakan persamaan dibawah ini:

1) Kesetimbangan laju aliran energi jika proses continuous blowdown diabaikan

Gambar II.9

Kesetimbangan energi pada drum boiler saat di lakukan dan proses continous blowdown diabaikan

Dapat ditulis dengan persamaan di bawah ini :

(mai . hai + mat . hat + Qin) – muj . huj = 0

2) Kesetimbangan laju aliran energy pada saat proses continuous blowdown

Gambar II.10

Kesetimbangan energi pada drum boiler saat dilakukan proses continous blowdown

(mai . hai + mat . hat + Qin) – (mbd . hbd + muj . huj)

Dimana :

mai = laju aliran massa air isian ( kg/jam )

hai = entalphi laju air isian ( kJ/kg )

mbd= laju aliran massa air blowdown ( kg/jam )

hbd = entalphi laju air blowdown ( kJ/jam )

muj= laju aliran massa uap jenuh ( kg/jam )

huj = entalphi laju uap jenuh ( kJ/kg )

mat = laju aliran massa air penambah ( kg/jam )

hat= entalphi laju air penambah ( kJ/kg )

II.7 Teknik Analisis Data

1. Kerugian panas akibat blowdown

a.Persentase blowdown boiler (% Bd)

%Bd 100 %

b.Kerugian kalor akibat blowdown boiler

Qbd = mbd ( hin – hout )

c. Kerugian bahan bakar

mbb_loss

2. Efisiensi boiler

a. Efisiensi boiler dengan blowdown boiler diabaikan

b 100%

b. Efisiensi boiler pada saat blowdown boiler

100%

II.8 Teknik Pengolahan air di Pembangkit Listrik Tenaga Uap (PLTU) PT.PJB UP Gresik

Untuk mendapatkan air yang memenuhi persyaratan untuk keperluan ketel uap (boiler) dalam suatu Pembangkit Listrik Tenaga Uap (PLTU) diperlukan Water Treatment. Ada 2 cara pengolahan, yaitu; Pengolahan yang dilakukan diluar Boiler ( external treatment ) dan Pengolahan didalam Boiler ( internal treatment ).

Berikut ini dijelaskan cara treatment dan batas-batas zat padatan terlarut di dalam air steam drum

a.) Khlorida

Hampir semua air mengandung garam khlorida, sehingga konsentrasi garam khlorida dapat dipakai untuk memperkirakan banyaknya zat padat terlarut dalam air. Pada PLTU, penguapan yang terus menerus pada boiler akan mengakibatkan zat padat terlarut akan makin banyak (konsentrasinya bertambah). Dengan mengontrol konsentrasi khlorida dalam air ketel,

maka dapat diperkirakan zat padat terlarutnya dan selanjutnya dapat dilakukan blowdown untuk menguranginya. Zat padat terlarut dalam air ketel, dibatasi sebagai berikut:

No Tekanan Zat Padat Terlarut (ppm) Silika SiO2 1 0-200 4000 150 2 203-300 3500 100 3 301-600 3000-2000 50-40 4 601-900 2000-1400 30-20 5 901-1100 1400-1000 20-10 6 1100-1500 1000-750 10-5 b.) Konduktiviti

Konduktiviti merupakan kesanggupan air untuk menghantarkan arus listrik. Dalam larutan, daya hantar listrik ini disebabkan oleh adanya ion-ion sehingga dengan mengukur konduktiviti dapat diketahui jmlah zat padat terlarut didalamnya. Kemurnian uap dapat dilihat dengan mengukur konduktiviti kondensat yang merupakan taksiran zat padat yang carry over sebagai uap tidak murni. No Parameter Air Kegunaan

Dalam Kontrol

Korosi Kerak Keretakan Carry Over 1 Alkalinity x x - - 2 Hidrosida x x - - 3 Fosfat - x - x 4 Kesadahan (Ca,Mg) - x x - 5 Hidrasin (N2H4) x - - -

Metodologi Penelitian

Mulai

Identifikasi dan

Perumusan Masalah

Studi literatur mengenai Blowdown di boiler 1.Buku 2Paper 3Diskusi 4InternetPerhitungan balans

massa dalam steam

drum

data-data hasil opersi

1.Laju Aliran air pengisi,air

umpan,dan uap jenuh

2. Temperatur air pengisi,air

umpan uap jenuh dan tekanan

steam drum

Analisa Data

Berdasarkan perhitungan yangt elah dilakukan maka didapatkan hasil sebagai berikut :

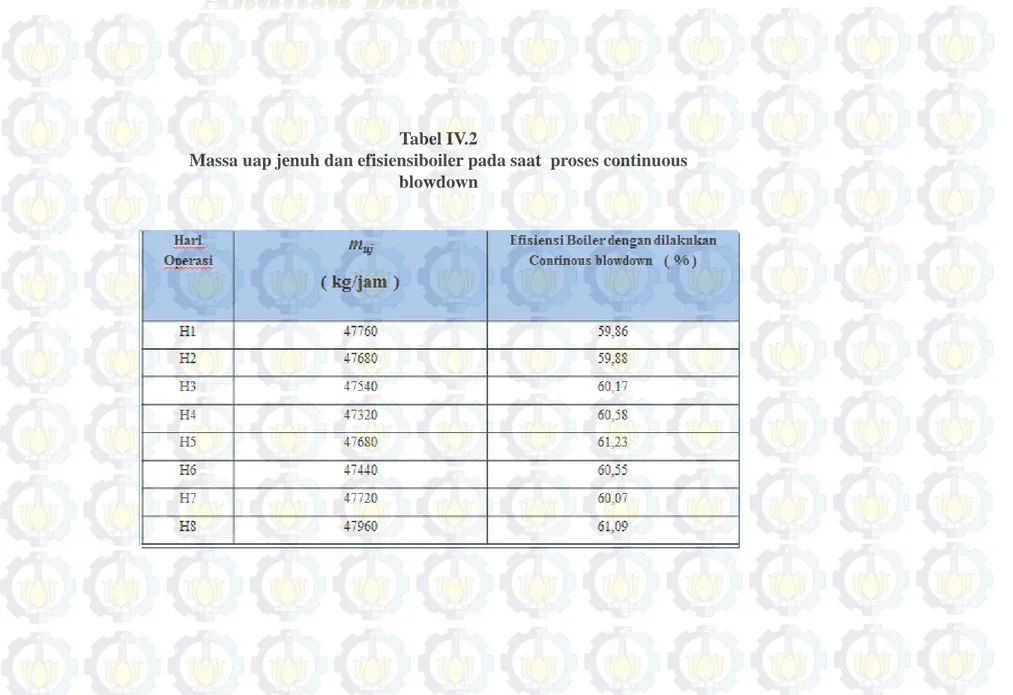

Tabel IV.1

Analisa Data

Tabel IV.2

Massa uap jenuh dan efisiensiboiler pada saat proses continuous

blowdown

V.KESIMPULAN kesimpula

V.1 Kesimpulan

Dari perhitungan dan pembahasan yang telah dilakukan maka dapat di ambil kesimpulan sebagai berikut :

1.) dengan menggunakan system continuous blowdown boiler di PLTU Unit 3 PT PJB UP Gresik yang ada sekarang dapat menurunkan efisiensi boiler rata-rata sebesar 2 s.d 2,2 %.

2.) Dari data yang di ambil di lapangan kalor rata-rata yang terbuang mencapai 1200434,07 kJ/jam dan laju massa bahan bakar rata-rata yang terbuang dari natural gas akibat blowdown mencapai 22,61 kg/jam serta kerugian air rata-rata akibat blowdown mencapai 1731,38 kg/jam

3.) Dengan menggunakan system continuous blowdown sebelum tahun 1995,energy panas yang terbawa oleh air blowdown dapat dimaanfaatkan sebesar 72,97 % dengan nilai kalor sebesar 875987,17 kJ/jam

4.) Jika dibiarkan terbuang percuma setiap hari dengan estimasi biaya bahan bakar Rp.60.000.000 /MMBTU .Maka,dapat dikalkulasikan kerugian yang ditimbulkan akibat blowdown boiler mencapai Rp 50.000.000 /bulan

V.2 Saran

Adapun saran yang dapat diberikan penulis setelah melaksanakan survey langsung ke lapangan,dan juga setelah dilakukan perhitungan dan pembahasan dari data-data yang di mbalidapat adalah :

1.) sebaiknya dilakukan pengembalian system continuous blowdown yang sekarang menjadi system continuous blowdown sebelum tahun 1995 dengan estimasi biaya bahan bakar Rp.60.000/MMBTU .Maka,dapat dikalkulasi biaya yang dapat disimpan akibat blowdown boiler mencapai Rp.36.500.000/Bulan

2.) Memaanfaatkan kembali BME (Flash tank) dan BMC (heat excharger) sebagai recycle heat dari air blowdown sekaligus pemanas air ke feed water

3.) Menghindari Mud blowdown sebisa mungkin dengan menerapkan continuous blowdown untuk memperkecil presentase blowdown (pembuangan air)

DAFTAR PUSTAKA

(1) www.energyefficiencyasia.org

(2) Archie W culp “Principle of converse energy”

(3) National Productivity Council. Efficient Operation of Boilers

(4) Holman J .P .E “Perpindahan kalor edisi keenam”

(5) www.yourdictionary.com/images/ahd/jpg/A4boiler.jp g.