LAPORAN AKHIR 2010

PENGEMBANGAN PILOT PLANT

KARBON AKTIF BERBASIS BATUBARA

Oleh : Ika Monika Slamet Suprapto Fahmi Soelistyohadi Yenny Sofaeti Ipik Gandamanah

2 PUSAT PENELITIAN DAN PENGEMBANGAN TEKNOLOGI MINERAL DAN BATUBARA

LEMBAR PENGESAHAN

OPTIMASI PRODUKSI KARBON AKTIF BERBASIS BATUBARA

Bandung, Desember 2011 Mengetahui : Pengusul/Ketua Tim, Koordinator Kelompok Program Litbang

Teknologi Pengolahan dan Pemanfaatan Batubara,

Ir. Suganal Ika Monika, S.Si.

NIP. 19570605 198303 1 002 NIP. 19640917 198603 2 001

Mengetahui/Menyetujui : Mengetahui :

Kepala Puslitbang tekMIRA, Kepala Bidang Program,

Ir. Hadi Nursarya, M.Sc. Drs. Ridwan Saleh NIP. 19540306 197803 1 001 NIP. 19561012 198103 1 001

i KATA PENGANTAR

Kegiatan pembuatan karbon aktif dari batubara telah mencapai tahap pengembangan proses pada skala pilot yang berkapasitas 1 ton/hari. Untuk memenuhi kebutuhan pasar (komersil), faktor keekonomian menjadi pertimbangan utama. Pengembangan pilot plant karbon aktif berbasis batubara bertujuan untuk meningkatkan efisiensi biaya produksi, dengan cara pemanfaatan gas buang hasil proses dan mempersiapkan pilot plant yang beroperasi secara kontinyu dan terintegrasi. Ke depan, pilot plant karbon aktif diharapkan dapat menjadi percontohan teknologi pembuatan karbon aktif dari batubara dan dapat dikembangkan pada skala komersil.

Bandung, Desember 2011

Kepala Puslitbang Teknologi Mineral dan Batubara Ir. Hadi Nursarya, M.Sc.

ii

SARI

Pengembangan pilot plant berbasis batubara merupakan kegiatan lanjutan peningkatan efisiensi produksi karbon aktif. Kegiatan tahap awal yang telah dilakukan adalah substitusi oleh batubara dan telah menghemat biaya produksi sebesar ± 60% dari penggunaan bahan bakar minyak. Tahap efisiensi dilanjutkan dengan pemanfaatan gas buang hasil aktivasi sebagai bahan bakar

boiler yang selama ini menggunakan bahan bakar minyak. Perhitungan kapasitas panas

diperoleh dengan cara pengamatan temperatur proses, temperatur gas buang yang keluar dari

kiln, temperatur air di dalam boiler dan temperatur gas buang yang keluar dari boiler. Pada suhu

aktivasi 900C, temperatur gas buang yang masuk ke boiler mencapai 350C, dan mampu memanaskan 450 liter air boiler hingga mencapai temperatur > 100C dalam waktu 6 jam. Pada kondisi demikian, temperatur gas buang yang keluar dari boiler mencapai 195C dengan tekanan mencapai 1,5 bar. Uap yang terbentuk adalah uap basah, dan berdasarkan hasil perhitungan diperoleh penghematan sebesar 15% dari total kebutuhan bahan bakar minyak pada boiler.

iii DAFTAR ISI

Kata Pengantar………. i

Sari………. ii

Daftar Isi……… iii

Daftar Gambar………. iv

Daftar Tabel……….. vi

Daftar lampiran……… vii

I. PENDAHULUAN 1 1.1 Latar Belakang ……….. 1 1.2 Ruang Lingkup……… 2 1.3 Tujuan……….. 2 1.4 Sasaran………... 3 1.5 Lokasi Kegiatan……… 3

II. TINJAUAN PUSTAKA 4 2.1 Karbon aktif dan pembuatannya……… 4

2.2 Karbon aktif dan pembuatannya……… 4 2.3 Karbon aktif dan pembuatannya………..

2.4 Karbon aktif dan pembuatannya………... 2.5 Energi pada proses aktivasi ………... 2.6 Pengelolaan air ……… ………..

4 4 5

iv III. PROGRAM KEGIATAN

3.1 Re-covery gas buang sebagai bahan bakar boiler ……… 3.2 Pembuatan percontohan pemanfaatan karbon aktif……… 3.3 Persiapan kontinyuitas proses ……… 3.4 Pembuatan draft desain ………

7 7 8 8

IV. METODOLOGI 8

4.1 Peralatan yang digunakan ……… 4.2 Bahan yang digunakan……… 4.3 Prosedur kegiatan………

8 9 10

V. HASIL DAN PEMBAHASAN 11

5.1 Hasil ……… 5.1.1 Re-covery gas buang……… 5.1.2 Uji coba pemanfaatan……… 5.2 Pembahasan………

5.2.1 Kapasitas panas gas buang dan efisiensi penghematan ……… 5.2.2 Pemanfaatan karbon aktif………

5.2.3 Persiapan kontinyuitas proses ………..

11 11 14 16 16 17 19 VI. PENUTUP 20 6.1 Kesimpulan……… 6.2 Saran………. 20 21

VII. DAFTAR PUSTAKA 22

v DAFTAR GAMBAR

Gambar 1.1 Road map kegiatan……… 2

Gambar 4.1 Tungku siklon………. 9

Gambar 4.2 Boiler 200 kg/jam……….. 9

Gambar 4.3 Scrubber/siklon………... 9

Gambar 4.4 Crusher dan roll mill……….. 9

Gambar 4.5 Boiler 300 kg/jam……….. 10

Gambar 5.1 Titik pengukuran temperatur pada rotary kiln……….. 12

Gambar 5.2 Skema pemanfaatan gas buang ……….. 13

Gambar 5.3 Profile pemanasan awal………. 14

Gambar 5.4 Profile pamanasan lanjut……… 14

Gambar 5.5 Profile pemanasan dengan inverter... 14

vi

Gambar 5.7 Puskesmas Gempol – Palimanan……….. 16

Gambar 5.8 Pemanfaatan karbon aktif di Puskesmas Gempol……… 18

Gambar 5.9 Bak filter karbon aktif………. 19

Gambar 5.10 Pembenihan bibit udang dengan air hasil filtrasi……….. 19

Gambar 5.11 Layout sistim peralatan secara kontinyu………. 20

DAFTAR TABEL Tabel 2.1 Klasifikasi kesadahan………... 7

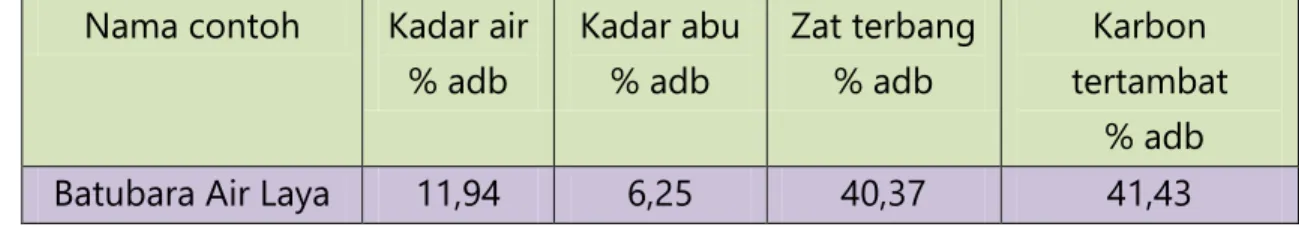

Tabel 5.1 Hasil analisis spesifikasi batubara Air Laya... 11

Tabel 5.2 Hasil analisis spesifikasi semikokas... 11

Tabel 5.3 Hasil analisis komposisi gas... 13 Tabel 5.4 Kualitas air sumur Palimanan sebelum dan sesudah proses

dengan

karbon aktif………

1

I. PENDAHULUAN

Indonesia adalah salah satu negara yang memiliki sumber daya batubara yang cukup besar. Sebesar 59% dari total sumber daya yang mencapai 104,8 milyar ton, dikategorikan ke dalam jenis batubara peringkat rendah (Daulay, 2009). UU No. 4/2009, tentang pertambangan mineral dan batubara, disebutkan dalam pasal 102 dan 103, yang mengamanatkan bahwa IUP/IUPK wajib meningkatkan nilai tambah barang tambang dalam rangka pelaksanaan pengolahan dan pemurnian di dalam negeri (Dirjen Minerba, 2010). Menurut Ramelan (2006), pengolahan bahan mentah dan barang setengah jadi menjadi barang jadi atau produk, akan memiliki nilai tambah yang lebih tinggi. Dalam rangka implementasi kebijakan yang tertuang dalam Undang-undang tersebut, Puslitbang Teknologi Mineral dan Batubara berupaya untuk meningkatkan hasil penelitian, terutama dalam bidang pengolahan dan pemanfaatan batubara. Salah satu upaya yang telah dilakukan adalah persiapan rancang bangun teknologi pemanfaatan batubara peringkat rendah sebagai bahan baku karbon aktif.

Saat ini, penelitian pembuatan karbon aktif dari batubara telah mencapai tahap percobaan pada skala pilot, dengan dibuatnya satu unit rotary kiln yang berkapasitas 1 ton/hari. Hasil percobaan tahun 2009 menunjukkan bahwa teknologi pembuatan karbon aktif dari batubara dengan metoda aktivasi uap air telah menghasilkan karbon aktif yang dapat digunakan untuk proses penjernihan/pemurnian air atau limbah cair (Monika, 2009). Hasil tersebut tercapai melalui beberapa modifikasi peralatan dan optimalisasi kondisi proses. Pada tahun 2010, dilakukan peningkatan efisiensi biaya produksi melalui substitusi BBM dengan batubara. Selanjutnya, pada tahun 2011 efisiensi ditingkatkan dengan pemanfaatan gas buang hasil proses aktivasi sebagai bahan bakar pada boiler (re-covery gas buang ). Hasil kegiatan selain menghasilkan teknologi pembuatan karbon aktif berbasis batubara Indonesia (bahan baku dan bahan bakar batubara), juga biaya

2 produksi rendah. Dengan demikian, diharapkan teknologi tersebut menjadi mudah, murah dan ramah lingkungan, sehingga menarik minat investor untuk mengembangkan ke skala yang lebih besar yaitu skala pabrik atau komersil. Sebagai gambaran, Gambar 1.1 di bawah ini mencantumkan Road Map kegiatan program pembuatan karbon aktif dari batubara. Sebelum 2010 2010 2011 2012 Penguasaan teknologi produksi karbon aktif dengan bahan bakar BBM Penguasaan teknologi produksi karbon aktif berbasis batubara pada kapasitas 1 ton/hari Penguasaan teknologi produksi karbon aktif terintegrasi dengan energi berbasis batubara pada kapasitas 1 ton/hari dan desain proses pada kapasitas 10 ton/hari

Penguasaan teknologi produksi karbon aktif dalam bentuk FS skala komersial kapasitas 3.000 ton/tahun Penguasaan teknologi produksi karbon aktif dari batubara peringkat rendah pada kapasitas 3.000 ton/tahun Goal

Gambar 1.1 Road Map kegiatan pengembangan karbon aktif batubara 1.2 Ruang lingkup kegiatan

Pelaksanaan kegiatan Pengembangan Pilot Plant Karbon Aktif Berbasis Batubara Tahun Anggaran 2011, terdiri atas 4 kegiatan utama seperti tertulis di bawah ini.

1. Recovery gas buang sebagai bahan bakar boiler

2. Pembuatan percontohan pemanfaatan karbon aktif batubara di Palimanan dan kelanjutan uji coba pemanfaatan pada tambak udang di Pangandaran Ciamis Jawa Barat

3. Persiapan sistem peralatan untuk kontinyuitas proses

4. Pembuatan draft desain umum peralatan dan proses pembuatan karbon aktif dari batubara

3 Tujuan kegiatan adalah mempersiapkan pilot plant yang beroperasi secara terintegrasi dan kontinyu, sehingga menjadi percontohan pembuatan karbon aktif berbasis batubara Indonesia dan siap untuk dikembangkan pada skala komersil.

1.4. Sasaran

Sasaran kegiatan adalah terkuasainya teknologi produksi karbon aktif berbasis batubara Indonesia pada kapasitas 1 ton/hari yang menjadi acuan untuk pembuatan desain proses pada kapasitas 10 ton/hari.

a. Lokasi kegiatan

Kegiatan dilaksanakan di tiga lokasi yaitu, Puslitbang Teknologi Mineral dan Batubara di Bandung, Sentra Teknologi Pemanfaatan Batubara di Palimanan dan budidaya udang di Pangandaran Ciamis, Jawa Barat

II. TINJAUAN PUSTAKA

2.1 Karbon aktif dan pembuatannya

Karbon aktif adalah bahan karbon yang memiliki daya adsorpsi yang sangat kuat karena memiliki luas permukaan antara 500-1500 m2/g dengan volume porositas adsorpsi yang sangat besar. Struktur pori-pori karbon aktif terdiri atas mikro dan makro pori sehingga memungkinkan untuk mengadsorpsi berbagai zat/partikel yang sangat halus (Paul, 2009). Metoda pembuatan karbon aktif adalah metoda aktivasi kimia dan fisika. Dua metoda berbeda akan menghasilkan struktur pori berbeda pula (Strand, 2001). Selain pada metoda proses, pembentukan struktur pori juga tergantung kepada jenis bahan baku. Untuk karbon aktif yang terbuat dari batubara lignit dengan metoda aktivasi uap

4 air, akan menghasilkan karbon aktif dengan struktur meso pori yang berukuran 1-4 nm. Namun reaksi karbon dengan uap air, mikro pori juga akan terbuka (Paul, 2009).

Pembuatan karbon aktif dari batubara diawali dengan proses karbonisasi yang melibatkan reaksi pirolisis atau de-volatilisasi. Pada tahap ini, dihasilkan 3 produk utama, yaitu arang, tar dan gas-gas. Arang adalah padatan yang tersisa dari proses transformasi karbon yang mencapai 50% dari berat batubara awal, dikenal sebagai semikokas. Pembakaran terhadap semikokas dikontrol dengan pengaturan kecepatan oksigen yang berdisfusi ke dalam permukaan karbon. Tar dan gas-gas seperti CO2, CO, H2O dan hidrokarbon-hidrokarbon, CxHy, akan terbakar dan bereaksi menurut persamaan berikut .

CxHy + (x + y/4)O2 xCO2 + y/2 H2O CO + ½O2 CO2

Pada temperatur 300-400°C, ikatan kimia terlemah mulai terputus, menghasilkan fragmen molekul-molekul yang disebut de-polimerisasi. Fragmen ini dapat mengakibatkan terbentuknya tar jika keberadaanya cukup kecil untuk diuapkan dan dikeluarkan dari batubara. De-komposisi yang terjadi pada temperatur 500-600°C, menyebabkan pembebasan gas CO dan H2 (Patisson, 2000).

Tahap kedua setelah pirolisis adalah gasifikasi yang terjadi pada saat proses aktivasi. Gasifikasi melibatkan uap air sebagai zat aktifator (Sugianto, 2009). Pada reaksi gasifikasi, selain penguraian, terjadi pula pembentukan gas-gas, cairan yang terkondensasi, tar, juga padatan produk karbon aktif, dengan keberadaan gas-gas reaktif bertekanan. Unsur karbon, hidrogen dan oksigen yang merupakan tiga komponen utama dalam sistem gasifikasi, diasumsikan sebagai fasa gas dalam bentuk CO, CO2, H2, H2O dan CH4 (Baron,1978). Pada proses aktivasi, reaksi gasifikasi karbon

5 dan uap air akan menghasilkan komposisi utama gas CO dan H2 yang dikenal sebagai gas sintesis (syngas) dan dapat dimanfaatkan sebagai bahan bakar (Durie”, 1978). Pada saat bersamaan, reaksi karbon dengan uap air mengakibatkan permukaan dan distribusi pori semakin luas. Hal tersebut disebabkan tar yang terbentuk pada saat pirolisis dan menutupi permukaan pori-pori karbon turut terbakar dan bereaksi dengan uap air. Meningkatnya luas permukaan dan pori-pori mengakibatkan karbon memiliki daya serap yang lebih baik.

2.2 Energi pada proses aktivasi

Pada proses aktivasi, reaksi gasifikasi karbon dengan uap air akan menghasilkan energi kalor yang menyertai sistem reaksi tersebut. Kalor yang terbentuk dapat bersifat eksoterm (melepaskan) atau endoterm (menerima), yang disebut sebagai entalpi pembakaran dan dinyatakan dalam kJ/mol. Perhitungan nilai entalpi pada setiap reaksi yang terjadi merupakan konsep dasar untuk menghitung energi yang dibutuhkan dan dilepaskan, sehingga dapat menjadi dasar untuk merancang dan menentukan kalor reaksi dalam proses pembuatan karbon aktif. Reaksi dasar gasifikasi digambarkan sebagai berikut (Klein, 2002).

1) C + O2 CO2 -393 kJ/mol (eksoterm)

2) C + H2O CO + H2 +131 kJ /mol (endoterm) 3) C + CO2 2CO +172 kJ/mol (endoterm) 4) C + 2H2 CH4 -74 kJ/mol (eksoterm) 5) CO + H20 CO2 + H2 -41 kJ/mol (eksoterm) 6) CO + 3H2 CH4 +H20 -205 kJ/mol (eksoterm)

Seluruh reaksi di atas bersifat reversible dan kecepatannya tergantung pada temperatur, tekanan dan konsentrasi oksigen di dalam sistem.

6 2.3 Pengelolaan air

Air merupakan kebutuhan pokok utama seluruh mahluk hidup yang ada dimuka bumi ini. Seiring dengan semakin bertambahnya jumlah penduduk dan berkembangnya populasi masyarakat dan industri, kebutuhan air semakin meningkat. Kondisi ini memberikan dampak negatif terhadap kualitas air sekitar. Saat ini berkembang berbagai teknologi pengelolaan air, yang bertujuan memelihara kualitas air sehingga tercapai kualitas sesuai fungsi peruntukannya dan tetap dalam kondisis alamiahnya (Sith, 2009). Salah satu cara pengelolaan air yang sedang berkembang adalah melalui mekanisme adsorpsi. Adsorpsi adalah suatu proses pengumpulan zat terlarut pada suatu permukaan media akibat adanya perbedaan muatan diantara kedua zat, baik cairan dengan cairan, cairan dengan gas, atau cairan dengan padatan, dalam waktu tertentu. Bahan adsorpsi yang popular digunakan adalah karbon aktif (Cahyana, 2009). Di Indonesia, umumnya pemanfaatan karbon aktif terbuat dari tempurung kelapa. Pemanfaatan karbon aktif batubara membutuhkan sosialisasi di masyarakat.

Air terbagi dalam beberapa klasifikasi. Air sumur termasuk klasifikasi Kelas 1, yang peruntukkannya untuk keperluan rumah tangga atau yang setara, sedangkan air untuk budidaya udang termasuk klasifikasi Kelas III, yang peruntukkannya untuk pembudidayaan ikan, peternakan, atau peruntukan lain yang setara (Sith, 2009). Kualitas air diukur berdasarkan parameter dan metoda tertentu untuk memperoleh baku mutu air sesuai peruntukannya. Beberapa parameter diantaranya adalah Chemical Oxygen Disolved (COD), kesadahan (kekerasan) dan Ammonium (NH4+).

Chemical Oxygen Disolved (COD)

COD adalah jumlah oksigen (mg O2) yang dibutuhkan untuk mengoksidasi zat-zat organik dan anorganik yang ada dalam 1 liter air. COD merupakan salah satu parameter indikator pencemar air, yang disebabkan oleh limbah organik. Dampak konsentrasi COD

7 tinggi menyebabkan kandungan oksigen yang terlarut di dalam air menjadi rendah, bahkan habis sama sekali. Akibatnya oksigen yang menjadi sumber kehidupan mahluk air (hewan dan tumbuhan) tidak dapat terpenuhi, sehingga mahluk air menjadi mati (Nazir, 2000).

Ammonium (NH4+)

Hewan akuatik umumnya mengekskresikan amonia (NH3) sebagai hasil dari proses metabolisme dan sebagai produk ekskretori (dari ginjal, jaringan insang). Amonia juga sebagai hasil dekomposisi protein dari sisa pakan atau plankton yang mati. Di perairan, amonia umumnya terlarut dalam bentuk NH4+. Kadar amonia di perairan akan meningkat seiring dengan peningkatan suhu dan pH. Toksisitas amonia lebih besar pada suhu dan pH tinggi sehingga lebih beracun dan berbahaya bagi ikan (BPBILAPU, 2009).

Kesadahan

Tingkat kesadahan air ditentukan oleh banyaknya kandungan kalsium karbonat (CaCO3) dalam air. Kesadahan berkaitan dengan kadar keasaman (pH). Air asam umumnya menunjukkan reaksi lunak, air basa umumnya merupakan air sadah (keras). Air yang lunak akan menyebabkan busa sabun melimpah dan tangan akan terasa licin, sedangkan air sadah sulit menghasilkan busa sabun dan tangan terasa kasat. Klasifikasi tingkat kesadahan yang umum dipakai memiliki satuan unit dGH (degrees of German total Hardness). Tabel 3.1 menunjukkan tingkat dGH dan klasifikasi kesadahan (Sith, 2009).

Tabel 2.1 Klasifikasi kesadahan

Tingkat dGH Klasifikasi kesadahan

1 –5 dGH Sangatlunak

5 –10 dGH Lunak

8

20 –30 dGH Keras

>30 dGH Sangat keras

3 PROGRAM KEGIATAN

Pelaksanaan percobaan sesuai dengan ruang lingkup kegiatan dan pelaksanaannya terbagi dalam 5 tahap kegiatan utama, dengan keterangan sebagai berikut.

1. Recovery gas buang sebagai bahan bakar boiler

Pada proses aktivasi terjadi reaksi kimia antara unsur karbon dan uap air yang menghasilkan gas buang/flue gas yang terdiri dari komposisi utama CO dan H2. Penguraian dan pembentukan kedua gas ini akan disertai sejumlah energi kalor yang dapat dimanfaatkan sebagai bahan bakar pada pemanasan boiler yang berbahan bakar minyak. Pelaksanaan kegiatan akan diawali dengan setting instalasi boiler yang berkapasitas 300 kg/jam pada rotary kiln. Sedangkan tahap kedua adalah proses karbonisasi dan aktivasi. Selama kedua proses tersebut berlangsung, dilakukan pengamatan terhadap spesifikasi gas buang diantaranya dengan pengukuran temperatur, tekanan, laju alir dan komposisi gas buang. Data hasil pengamatan digunakan sebagai bahan untuk menghitung tingkat efisiensi dari pemanfaatan gas buang terhadap substitusi bahan bakar minyak.

2. Pembuatan percontohan pemanfaatan karbon aktif batubara di Palimanan dan uji coba pemanfaatan pada tambak udang di Pangandaran

Indikator keberhasilan suatu litbang adalah digunakannya teknologi tersebut di masyarakat. Teknologi tersebut selain murah, juga mudah dan produknya dapat dimanfaatkan (dipasarkan). Menindaklanjuti hasil uji coba pemanfaatan yang telah dilakukan pada tahun 2010, maka pada tahun 2011, dibuat percontohan untuk proses penjernihan air di Palimanan. Selain itu, uji coba pemanfaatan pada tambak udang akan

9 ditindaklanjuti melalui kerjasama dengan Balai Pengembangan Ikan Laut Air Payau dan Udang (BPBILAPU) wilayah Pangandaran, Ciamis-Jawa Barat.

3. Persiapan sistem peralatan untuk kontinyuitas proses

Percobaan di Palimanan dilakukan secara tidak kontinyu. Artinya, proses karbonisasi dan aktivasi dilakukan dengan menggunakan satu alat (rotary kiln) secara bergantian. Pada tahun 2011, dilakukan persiapan dengan identifikasi kebutuhan peralatan penunjang, lay out peralatan dan sistem proses secara kontinyu dan terintegrasi.

4. Pembuatan draft desain umum peralatan dan proses pembuatan karbon aktif dari batubara

Pembuatan desain umum mengacu pada data hasil percobaan optimal, yang digambarkan dalam bentuk desain peralatan dan sistem proses, sehingga dapat digunakan untuk pengembangan ke skala komersil.

4 METODOLOGI

Pelaksanaan kegiatan menggunakan metodologi kompilasi data-data hasil percobaan optimal yang diperoleh dari operasional peralatan dan bahan di Palimanan. Adapun alat, bahan dan prosedur pengerjaannya sebagai berikut.

4.1 Peralatan yang digunakan ;

1 unit reaktor (rotary kiln) berkapasitas 1 ton/hari yang digunakan untuk proses karbonisasi dan aktivasi, dan dilengkapi dengan pembakar berupa tungku siklon, boiler, bucket elevator, feeder, dan scrubber /siklon dengan keterangan sebagai berikut.

- Tungku siklon (cyclo burner), diameter dalam 65 cm, diameter luar 102 cm, dan

10 (Gambar 5.1). Feeder pada tungku siklon menggunakan motor dengan kapasitas 1,5 kW dan blower 1 kW

- Boiler, berkapasitas 200 kg/jam, dengan tekanan mencapai 4-5 bar

- Bucket elevator, dengan tinggi ± 7 m menggunakan motor yang secara otomatis dapat mengangkut batubara ke feeder, selanjutnya masuk ke dalam kiln.

- Scrubber/siklon, berfungsi memisahkan partikel abu hasil pembakaran yang keluar dari kiln

- Crusher, roll mill dan vibrating screen

- Peralatan laboratorium seperti oven,timbangan analitik, pemanas, buret, beaker glass, corong, erlenmeyer, pengaduk dan kertas saring untuk analisis bahan baku dan kualitas produk

Gambar 4.1 Tungku siklon Gambar 4.2 Boiler 200 kg/jam

Gambar 4.3 Scrubber/siklon Gambar 4.4 Crusher dan roll mill 4.2 Bahan yang digunakan ;

11 - Bahan kimia seperti larutan yodium, kalium yodida, asam klorida, natrium tio

sulfat dan di-natrium karbonat

4.3 Prosedur kegiatan Proses karbonisasi

Preparasi batubara (raw) bongkah dilakukan dengan menggunakan jaw crusher dan roll mill sehingga diperoleh ukuran butir 3 cm yang sesuai dengan ukuran feeder pada rotary kiln. Proses karbonisasi berlangsung pada temperatur 500-600ºC. Dengan laju umpan 60 kg/jam, dan kecepatan putaran kiln 1,5 rpm, maka waktu yang dibutuhkan untuk proses karbonisasi ± 2 jam. Bahan bakar yang digunakan adalah batubara, sedangkan proses pembuatan dengan sistem pemanasan langsung, yaitu batubara secara langsung dipanaskan dan dibakar di dalam reaktor aktivasi. Kestabilan temperatur selama proses berlangsung diatur melalui pengaturan inverter dan blower pada tungku siklon. Setelah proses karbonisasi selesai, selanjutnya dilakukan analisis karakteristik semikokas yang terdiri atas analisis kadar air, abu, zat terbang dan karbon tertambat.

Proses aktivasi

Untuk proses aktivasi, semikokas hasil karbonisasi digerus dan diayak untuk memperoleh ukuran butir -12+20 mesh. Selanjutnya proses aktivasi, berlangsung pada temperatur 900ºC dengan laju umpan 35 kg/jam. Boiler yang digunakan untuk memproduksi gas adalah yang berkapasitas 200 kg/jam dengan laju umpan pemakaian uap air sebesar 150-170 kg/jam. Selama proses karbonisasi dan aktivasi, dilakukan pengamatan terhadap komposisi gas, tekanan dan temperatur gas buang setelah keluar dari kiln (sebelum dan sesudah masuk ke scrubber) dan sebelum masuk ke boiler

12 kapasitas 300 kg/jam. Setelah kedua proses di atas selesai, dilakukan analisis kualitas karbon aktif sesuai dengan persyaratan kualitas menurut Standar Industri Indonesia.

Gambar 4.5.Boiler 300 kg/jam

Data hasil percobaan digunakan sebagai bahan perhitungan efisiensi pemanfaatan gas buang yang akan menjadi bahan untuk perancangan desain umum peralatan dan proses pembuatan karbon aktif skala komersil.

5 HASIL DAN PEMBAHASAN

5.1 Hasil

5.1.1 Re-covery gas buang

Percobaan untuk re-covery gas buang dilakukan dengan menggunakan batubara Air Laya dengan spesifikasi seperti yang tercantum pada Tabel 5.1.

Tabel 5.1 Hasil analisis spesifikasi batubara Air Laya Nama contoh Kadar air

% adb Kadar abu % adb Zat terbang % adb Karbon tertambat % adb Batubara Air Laya 11,94 6,25 40,37 41,43

Kondisi proses karbonisasi batubara mengacu pada kondisi optimal yang diperoleh dari hasil percobaan sebelumnya, dengan keterangan sebagai berikut.

13 Berlangsung dengan kondisi kemiringan kiln 1°, putaran sebesar 1,5 rpm, kecepatan feeder 50-100 Hertz, dan laju umpan 60 kg/jam. Waktu tinggal yang dibutuhkan untuk proses karbonisasi adalah ± 3 jam. Sedangkan ukuran batubara adalah 3 cm. Proses berlangsung pada temperatur 500-600°C. Pengaturan kestabilan temperatur melalui inverter. Hasil karbonisasi, diperoleh semikokas dengan spesifikasi seperti yang tercantum pada Tabel 5.2.

Tabel 5.2 Hasil analisis spesifikasi semikokas Nama contoh Kadar air

% adb Kadar abu % adb Zat terbang % adb Karbon tertambat % adb Semikokas Air Laya 11,94 6,25 40,37 41,43

b) Proses aktivasi

Berlangsung dengan kondisi kiln sama dengan proses karbonisasi, tetapi laju umpan sebesar 35 kg/jam, yang membutuhkan waktu tinggal ± 4 jam. Ukuran butir umpan semikokas adalah -12+20 mesh, dengan temperatur aktivasi 900°C. Penggunaan boiler padaproses aktivasi membutuhkan BBM sebesar 10-20 L/jam.

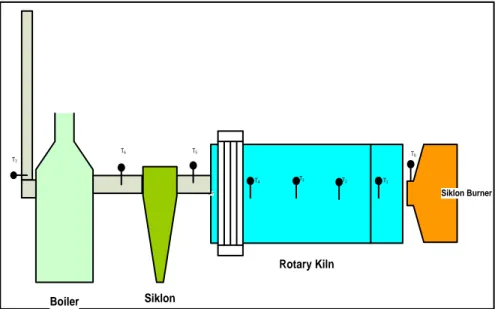

Selama kedua proses tersebut berlangsung, dilakukan pengukuran temperatur dengan termokopel yang terletak pada titik-titik pengamatan seperti pada Gambar 5.1.

14 text Boiler Siklon Siklon Burner Rotary Kiln E-7 T1 T2 T3 T4 T5 T6 T7 T0

Gambar 5.1 Titik pengukuran temperatur pada sistem peralatan rotary kiln

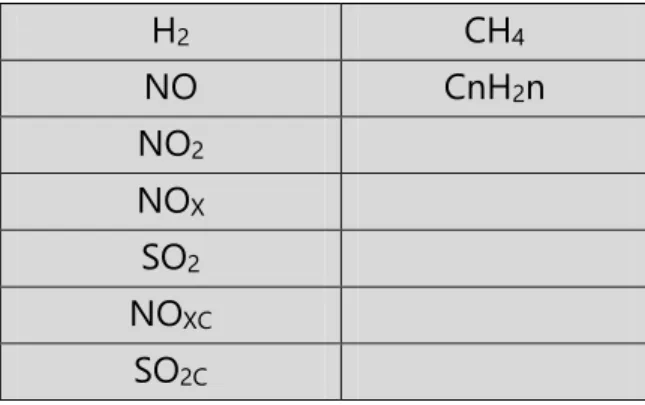

Termokopel yang terpasang berjumlah delapan buah, T1-T4 terletak pada rotary kiln, T0 pada tungku siklon, T5 dan T6 terpasang sebelum siklon dan sebelum boiler, sedangkan T7 setelah boiler. Selain temperatur, emisi gas pada saat karbonisasi dan gas buang hasil aktivasi diukur dengan menggunakan Gas Analyzer dan Gas Chromatography. Hasil pengamatan komposisi gas dapat dilihat pada Tabel 5.3.

Tabel 5.3 Hasil analisis komposisi gas Proses

karbonisasi

Proses aktivasi

Komposisi gas Komposisi gas

O2 H2

CO CO

15 H2 CH4 NO CnH2n NO2 NOX SO2 NOXC SO2C

Komposisi gas pada Tabel 5.3 tidak secara kuantitatif, karena data yang dihasilkan tidak refresentatif untuk digunakan sebagai bahan perhitungan energi gas buang. Oleh karena itu, pada uji coba selanjutnya dilakukan dengan cara pemanfaatan gas secara langsung. Artinya, energi dan gas yang dihasilkan dari proses aktivasi langsung dialirkan ke boiler, seperti diilustrasikan pada Gambar 5.2 di bawah ini.

Gambar 5.2 Skema pemanfaatan gas buang pada boiler kapasitas 3oo kg uap/jam

Pengamatan kondisi proses dengan sistem seperti pada Gambar 5.2 menghasilkan profile seperti pada Gambar 5.3 dan 5.4.

16

Gambar 5.3 Profile pemanasan awal Gambar 5.4 Profile pemanasan lanjut Perhitungan efisiensi penghematan bahan bakar berdasarkan Gambar 5.3 dan 5.4 masih rendah. Dengan pengaturan panas melalui inverter pada exhauster, maka diperoleh profile pemanfaatan gas buang seperti pada Gambar 5.5.

Gambar 5.5 Profile pemanasan (dengan inverter)

5.1.2 Uji coba pemanfaatan karbon aktif

Uji coba pemanfaatan di lakukan di dua lokasi yaitu di Palimanan dan Pangandaran (Balai Pengembangan Benih Ikan Air Laut Payau dan Udang). Hasil uji coba dapat dilihat pada Tabel 5.4 dan Gambar 5.6 di bawah ini.

17 karbon aktif

Nama contoh (mg/L) COD Kesadahan (mg/L)

Air sumur sebelum proses dengan

karbon aktif 78.40 132,0 Ukuran mesh Jumlah karbon aktif (gram) Waktu (menit) COD (mg/L) Kesadahan (mg/L) +6 5 20 5,36 69,3 40 7,50 71,2 60 9,96 72,9 10 20 15,33 71,3 40 0,00 71,3 60 0,00 74,8 15 20 11,50 71,3 40 6,13 72,9 60 3,38 73,7 -6+12 5 20 9,96 76,4 40 1,53 77,2 60 7,66 78,0 10 20 3,83 89,1 40 3,83 79,6 60 3,83 83,2 15 20 9,96 87,1 40 5,36 82,8 60 0,77 83,2 -12+20 5 20 11,50 82,4 40 11,50 76,0 60 0,00 77,2 10 20 3,55 83,0 40 3,83 83,6 60 3,83 83,6 15 20 7,66 87,9 40 5,36 87.5 60 3,83 91,1

18 Gambar 5.6 Lokasi percobaan (BPBIALPU) Pangandaran

5.2 Pembahasan

5.2.1 Kapasitas panas gas buang dan efisiensi penghematan bahan bakar boiler Profile pemanasan boiler secara langsung (Gambar 5.2), menunjukkan temperatur gas buang yang masuk ke boiler (TGin) sangat rendah yaitu <200°C. Pada saat penurunan TGin, terjadi perpindahan panas dari air ke gas buang yang keluar dari boiler. Hal ini terlihat dari selisih temperatur gas buang yang keluar dari boiler (TGout) dengan temperatur air (Tair) sangat dekat. Tercatat Tair mencapai ± 60°C, sedangkan TGout ± 70°C. Kondisi demikian, tercapai pada saat temperatur proses aktivasi berkisar antara 600-700°C. Tidak tercapainya temperatur aktivasi 900°C disebabkan oleh ketidak sesuaian jenis batubara yang digunakan pada tungku siklon dan sistem pembakaran di dalam kiln. Meskipun demikian, pada pemanasan lanjut (Gambar 5.3) dengan laju alir air 100 kg/jam, terlihat TGout dan Tair konstan. Hal ini menunjukkan bahwa sensibel gas buang pada dasarnya cukup untuk memanaskan laju alir tersebut. Perhitungan kapasitas panas gas buang (Lampiran I) menunjukkan jumlah panas sensibel gas buang yang dapat ditransfer ke air. Besaran yang diperoleh seharusnya memiliki nilai yang hampir sama pada saat masuk ke boiler. Kondisi ini dapat tercapai apabila temperatur proses stabil.

19 Pengaturan temperatur proses aktivasi 900°C pada bagian depan kiln (ruang 1) dilakukan dengan setting pada temperatur control. Sedangkan kestabilannya melalui inverter dan blower pada tungku siklon. Pada saat temperatur >900°C, inverter yang mengatur laju umpan bahan bakar dan blower yang men-supply udara akan berhenti. Sebaliknya saat temperatur <900°C, maka kedua alat tersebut akan berfungsi kembali. Selama proses berlangsung, perpindahan panas dari ruang 1 ke ruang 4 (bagian belakang kiln/out put) berlangsung lambat. Temperatur yang merata di dalam kiln dibutuhkan agar temperatur gas buang tinggi, sehingga mampu memanaskan boiler secara maksimal. Percepatan perpindahan panas dapat dibantu dengan penggunaan exhauster. Namun penggunaan exhauster dengan kapasitas 1,8 kW terlalu besar sehingga udara luar terhisap ke dalam kiln. Akibatnya, selain bahan baku terbakar juga temperatur menjadi tidak stabil (fluktuatif). Upaya untuk mereduksi daya hisap exhauster dicoba dengan membuka lubang udara sekitar, sehingga diharapkan udara luar yang masuk ke dalam kiln berkurang. Hasilnya, diperoleh kenaikan TGin >200. Selanjutnya dengan pemasangan inverter pada exhauster, diperoleh profile seperti pada Gambar 5.4 yang menunjukkan kenaikan TGin secara signifikan yaitu > 350°C. Pada kondisi demikian, Tair mencapai > 100°C, TGout 195°C dan tekanan 1,5 bar. Perubahan fasa air menjadi uap tercapai, namun uap yang terbentuk masih termasuk dalam kategori uap basah. Berdasarkan pengamatan pada flow meter air, kondisi di atas diperoleh dengan laju alir uap sebesar 22 kg/jam. Berdasarkan hasil percobaan dengan menggunakan boiler kapasitas 200 kg/jam dan bahan bakar yang digunakan adalah solar, kebutuhan uap untuk proses aktivasi optimal adalah 150 kg/jam. Artinya, pemanfaatan gas buang sebagai bahan bakar boiler hanya mencapai 15%. Nilai ini masih sangat rendah untuk penghematan biaya produksi. Meskipun demikian, melalui pengaturan sistem peralatan dan kondisi proses secara maksimal, akan diperoleh tingkat efisiensi penghematan > 15%.

20 5.2.2 Pemanfaatan karbon aktif

Uji coba pemanfaatan merupakan kegiatan lanjutan yang bertujuan sebagai sarana sosialisasi dan pengujian hasil litbang. Pemanfaatan karbon aktif di Palimanan digunakan pada proses penjernihan/pemurnian air sumur dan berlokasi di Puskesmas Gempol (Gambar 5.7).

Gambar 5.7 Puskesmas Gempol Palimanan-Cirebon

Air sumur di wilayah Palimanan memiliki kadar COD dan kesadahan tinggi. Berdasarkan hasil penelitian yang dilakukan di laboratorium, kadar COD sebelum proses dengan karbon aktif mencapai 78,40 mg/L sedangkan kesadahan 132,0 mg/L. Setelah ditambah karbon aktif dengan variasi ukuran butir, jumlah karbon aktif dan waktu proses, diperoleh penurunan kadar COD dan kesadahan yang signifikan. Data pada Tabel 5.1, dengan ukuran butir +6 mesh, jumlah karbon aktif yang ditambahkan ke dalam 250 ml air sumur 10 gram, dan waktu kontak 40 menit, mampu menurunkan kadar COD dari 78,4 mg/L menjadi 0,00 mg/L. Sedangkan kadar kesadahan (CaCO3) dari 132,0 mg/L menjadi 71,3 mg/L. Berdasarkan hasil tersebut, maka telah dibuat penampungan air (Gambar 5.8) untuk proses penjernihan dengan karbon aktif. Saat ini air hasil filtrasi telah dimanfaatkan oleh masyarakat yang berobat ke Puskesmas tersebut.

21 Gambar 5.8 Pemanfaatan karbon aktif di Puskesmas Gempol

Uji coba pemanfaatan di tambak udang telah dimulai sejak tahun 2010. Tindak lanjut hasil penelitian di laboratorium adalah digunakannya karbon aktif batubara hasil percobaan secara langsung di kolam-kolam pengembangan benih udang (Gambar 5.9 dan 5.10).

Gambar 5.9 Bak filter karbon aktif Gambar 5.10 Pembenihan bibit udang

dengan air hasil filtrasi

Lokasi tambak udang berada di bawah pembinaan instansi Balai Pengembangan Benih Ikan Air Laut Payau dan Udang (BPBIALPU), Departemen Kelautan. Hasil uji coba menunjukkan, perkembangan benih udang cukup baik sehingga BPBIALPU berkeinginan untuk menindak lanjuti kegiatan ini dalam bentuk kerjasama.

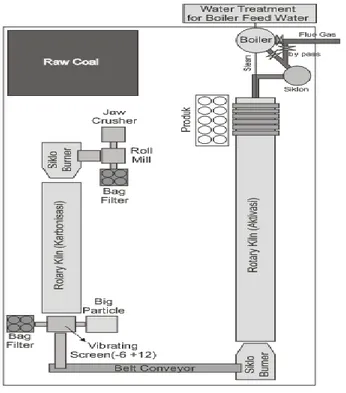

22 Selama ini percobaan pembuatan karbon aktif di pilot plant Palimanan dilakukan secara tidak kontinyu. Hal tersebut disebabkan proses karbonisasi dan aktivasi dilakukan secara bergantian dengan menggunakan 1 unit rotary kiln. Pada tahun 2012, telah direncanakan untuk menambah 1 unit rotary kiln, sehingga kedua proses tersebut dapat dilakukan secara kontinyu. Dalam rangka mempersiapkan sistem peralatan tersebut telah dilakukan inventarisasi alat yang dapat digunakan dan diintegrasikan dengan kedua kiln tersebut. Berdasarkan hasil pengukuran, telah diperoleh sistem proses dan penempatan peralatan seperti pada Gambar 5.11.

Gambar 5.11 Lay out sistem peralatan secara kontinyu

Kedua rotary kiln diletakkan pada posisi paralel dengan dilengkapi oleh tungku siklon (cyclo burner), boiler, jaw crusher, roll mill, bag filter, belt conveyor dan vibrating screen.

23 Beberapa dari peralatan tersebut telah ada di Palimanan. Pada tahun 2012 diharapkan proses pembuatan karbon aktif dapat dilakukan secara kontinyu.

6 PENUTUP 6.1 Kesimpulan

Pada dasarnya, kapasitas panas gas buang dapat dimanfaatkan secara optimal untuk mensubstitusi bahan bakar minyak pada boiler. Namun sistem pembakaran dengan bahan baku dan bahan bakar batubara, selain membutuhkan udara yang sangat terbatas juga kestabilan temperatur selama proses aktivasi berlangsung, mutlak diperlukan. Inverter merupakan alat dengan fungsi yang sangat penting dalam pengaturan temperatur, udara dan laju umpan di dalam sistem. Hasil perhitungan, dengan TGin 350C, Tair >100C, TGout 195C, laju alir 22 kg/jam dan tekanan 1,5 bar, diperoleh kapasitas panas gas buang sebesar 339 kJ/C.jam. Kapasitas panas tersebut mampu menghasilkan uap dan menghemat sebesar 15% dari total kebutuhan bahan bakar minyak pada boiler. Sedangkan karbon aktif dari batubara hasil percobaan telah digunakan untuk pemurnian air sumur di Puskesmas Gempol Palimanan dan di tambak udang di wilayah Pangandaran. Pengembangan teknologi proses dilakukan dengan persiapan untuk kontinyuitas proses dalam bentuk lay out atau denah sistem peralatan, sehingga pilot plant karbon aktif di Palimanan dapat dijadikan percontohan untuk pengembangan pembuatan karbon aktif skala komersil.

6.3 Saran

- Perlu selektifitas bahan baku dan bahan bakar batubara yang sesuai untuk proses pembuatan karbon aktif.

- Perlu optimalisasi lanjutan untuk memperoleh kapasitas panas gas buang secara maksimal, dengan cara pengaturan temperatur dan udara masuk melalui inverter pada exhauster

24 - Perlu optimalisasi proses pembuatan karbon aktif secara kontinyu dan terintegrasi

sehingga efisiensi biaya produksi dapat ditingkatkan

- Terwujudnya percontohan pilot plant karbon aktif di Palimanan diharapkan mampu menarik investor untuk pengembangan produk dalam skala komersil

7 DAFTAR PUSTAKA

1. Baron, R., E., 1978 Chemical Equlibrium in Carbon-Hydrogen-Oxygen Sistem, MIT.Press, Cambridge

2. BPBIALPU, 2010. Hatchery Udang L. Vannamei, Departemen Kelautan

3. Cahyana, Gede, H., 2009, http://Gedehace.blogspot.com/2009/03/adsorpsi-karbon-aktif.html

4. Daulay, B., 2009. Evaluasi Kualitas Batubara Indonesia Dalam Upaya Penentuan Teknologi Pemanfaatan Yang Tepat, Orasi Pengukuhan Profesor Riset Bidang Teknik Bahan Bakar dan Pembakaran, Pusat Penelitian Dan Pengembangan Teknologi Mineral dan Batubara, Bandung.

5. Dirjen minerba, 2010. http// www. esdm.go.id/ modules/news/ index. php? _article & news_id=2309

25 6. Durie” Robert A. and Harry N. S. Schafer, 1978. CSIRO Division of Process Technology,

P.O. Box 136, North Ryde, N.S. W. 2173, Australia, (Received 8 September 1978

7. Klein, Alexander, 2002 Gasification: An Alternative Processor Energi Recovery and Disposal of Municipal Solid Wastes, Earth Resources Engineering Department of Earth and Environmental Engineering Foundation School of Engineering and Applied Science Columbia University.

8. Monika, I., Ningrum, S.N., Margono, B., 2009. Optimasi Proses dan Uji Coba Pemanfaatan Karbon Aktif Batubara, Laporan Akhir Kegiatan, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, Bandung

9. Nazir, Ernawita, 2000. Teknik Sampling dan Analisis Air Permukaan.

10. Patisson, Fabrice, 2000 Coal Pyrolysis in a Rotary Kiln: Part I. Model of the Pyrolysis of a Single Grain

11. Paul, P.J., 2009. Value Added Products from Gasification Activated Carbon, Combustion Gasification and Propulsion Laboratory Department of Aerospace Engineering Indian Institute of Science, Bangalore

12. Strand, G., 2001. Activated Carbon for Purification of Alcohol, Malmoe, Sweden, www.homedistillation.com//freebook.htm

13. Sugianto, Bambang., 2009. Kalor Pembakaran Berbagai Jenis Bahan Bakar. http://www.chem-is-try.org

LAMPIRAN 1

CONTOH PERHITUNGAN KAPASITAS PANAS GAS BUANG

Data percobaan pemanfaatan gas buang (Percobaan 1/tanpa inverter)

26

1. Perhitungan perpindahan Q (panas) dari gas buang Q = (M x Cp air x dT)/ dt

dimana , M = Massa air di dalam boiler (kg), (450 Liter)

dT = Selisih suhu air dalam boiler selama rentang waktu pemansan ( ̊C) dt = Rentang waktu pemanasan air di dalam boiler, (jam)

Q = =

= 1,089 kJ/jam

2. Perhitungan perpindahan Q (panas) pada saat outlet boiler dibuka (dianggap sudah steady state) Q = M x Cpair x dT Waktu (jam) TG, in ( ̊C) TG, out ( ̊C) Tair ( ̊C) Meteran Air (Liter) Laju Alir (L/jam)

Keterangan Q, kJ/jam MFG*CpFG, kJ/C.jam

0 224 79 28.8 - - Pre heati ng sa mp ai kenaik an suhu ai r konstan (Volum e air dal am b oil er 45 0 L iter) 2 176 87 63.2 - - 34,056 235 4 131 62 57.6 - - -5,544 -62 6 160 70 58.7 - - 1,089 16 8 165 77 54.3 - - -4,356 -48 10 186 88 58.4 - - 4,059 46 12 137 89 60.5 - - 2,079 21 14 175 95 57.1 - - -3,366 -70 14.5 174 92 60.2 3287 100 Pemanfaatan gas buang untuk pemanasan air umpan boiler 13,188 161 16 124 91 62.8 3437 100 14,280 433 17 109 63 53.4 3546 109 11,262 245

27 dimana , M = Debit air masuk dan keluar didalam boiler (kg/jam),

dT = Selisih suhu inlet dan outlet air (Tout – To) ( ̊C) Q = M x Cp x dT

= 100 L x 4.2 x (60,2 – 28 ) = 13,388 kJ/jam

3. Perhitungan kapasitas panas gas buang (MFG x CpFG = Q/dT)

dimana , Q = Panas yang dapat ditransfer oleh gas buang (kJ/jam),

dT = Selisih suhu inlet dan outlet gas buang (TGin – TGout) ( ̊C) CpFG =

= = 161 kJ / ̊C.jam

28 Neraca masa dan Neraca Energi

Proses karbonisasi BB = 100 Kg Cp KJ/(kg.oK) FC 0,61 Vm 1,6 H2O (L) 4,2 H2O (gas) 1,86 Tref = 298 oK Neraca komponen : Komponen IN = Out Fixed Carbon 38,30% x 100 kg = 38,3 71,38% x 53,65 = 38,3 Vm 37,73% x 100 kg = 37,7 (22% x 53,65) + (56% x 46,34) = 37,73 H2O 23,97% x 100 kg = 23,97 (6,55% x 53,65) + (44% x 46,34) = 23,97

Neraca massa Total : F1 = F2 + F3 100 kg = 53,65 kg + 46,345 kg Hbatubra = 0 FC =38,30 % Vm =37,73 % H2O = 23,97 % Total = 100% TBB = 298oK HBB = 0 Q = 144993,25 KJ BBfine = 7,92 Kg SK =71,38 Kg FC =38,30 % Vm = 22 % H2O = 6,55 % Total = 100% TSK = 973oK HSK = 41529,38 KJ Gas = 46,34 Kg Vm = 56 % H2O = 44% TSK = 973oK HSK = 41529,38

29 Hsemi kokas = m .cp. ∆T = ((71,85 x 53,65 x 0,61) + (22 x 53,65 x 1,6 )) x (973-298) + ((6,55 X 53,65 X 4,2) X (373-298)) + (2257 +1,68 ) (973-298)) = 41.259 kJ Hgas = m .cp. ∆T = ((56 x 46+,34 x 1,6)x (973-298) + (44 x 46,34 x 4,2) (373-298) + ( 2257 + 1,86)x(973-298) = 103.464 kJ

Q = Hsemi kokas + Hgas - Hbatubra

= 41.259 kJ + 103.464 kJ – 0 = 144.723 KJ Batubara Halus = = = 8 kg/jam Kebutuhana udara = = 46,31 m3/jam Proses aktivasi SK = 17,5 Kg C = 58,96 % H = 6,22 % O = 30,58 % N = 0,86 % S = 0,56 % Abu = 2,82 % VM = 22,07 % H2o = 6,55 % Tsk = 298oK Hsk = 0 Steam = 20,62 Kg H2O = 100% massa Tsteam = 423oK Hsteam = 4807,62 KJ KA = 8,75 Kg Abu = 1% C = 97 % S = 1 % N = 1 % VM = 1,98 % H2o = 1,67 % Tsteam = 873oK Hsteam = 3180,35 KJ Gas = 22 Kg CO = 0% CO2 =94 % CH4 = 1% Tgas = 873oK Hgas = 234834 KJ VM = 1 kg Vm = 100% TVm = 873oK HVM = 234834 KJ

30 Neraca komponen : In C (58,96x17,5x71,38)/12 = 0.614 H ( ) = 3.19 O ( + (2x100x20,62) = 41.48 N = 0.007 S = 0.002 = Out C + (0 x 22 kmol) = 0.614 H (4 x 1 x 22 kmol) + (2 x 5 x 22 kmol) = 3.19

O (0 x 22 kmol) + (2 x 94 x aa kmol) + (5 x 22 kmol) = 41.48

N =

0.007

S = 0.002

Neraca massa Total F1 + F2 = F3 + F4 Tref = 298 K CpFC = 0.61 kJ/(kg.K) CpVM = 1.6 kJ/(kg.K) CpH2O(l) = 4.2 kJ/(kg.K) CpH2O(gas)= 33.57193 J/mol.K Hvl H2O = 2257 kJ/kg CpCO = 29 kJ/kmol.K CpCO2 = 19.022 kJ/kmol.K CpCH4 = 38.387 kJ/kmol.K

31 Hsemikokas = 0 HSteam = m .cp. ∆T = (100 x 20,62 kg x 1.86 KJ) x (423-298) = 4.807 kJ Hfluegas = m .cp. ∆T = (0 x 22 kmol x 29)(873-298) + (94 x 22kmol x 19,22) (873-298) + (1 x 22kmol x 38,38) (873-298) + (5 x 22 kmol x (4,2 x 18) (373-298) + (2257 + 1,86 ) ( 973-373) = 234.834 KJ HVM = m .cp. ∆T = (100 x 1 kg x 1,6 KJ )(873-298) = 894,89 KJ HPadatan = m .cp. ∆T = (8,75 x 96,35 x 0,61)(873-298) + (1,98 x 8,75 x 1,6) (873-298) + (1,67 x 4,2 x (373-298) + (2257 + 1,86 ) (873-298) = 3180,34 KJ

Q = Hfluegas + HVM + Hpadatan - Hsteam

= 234.834 KJ + 894,89 KJ + 3180,34 KJ - 4.807 kJ = 234.101 KJ

Siklon burner pada saat aktivasi

Kebutuhan bahan bakar batubara halus : BBF = 11,612 Kg C = 58,96 % H = 6,22 % O = 30,58 % N = 0,86 % S = 0,56 % Abu = 2,82 % Udara = 3,052 Kmol = 74,63 m3/jam = 20,73 L/s O2 =21% mol N2 = 79% mol Padatan = 0,33 Kg Abu = 100%

Flue gas = 3,35 kmol CO2 =17 % mol

H2O = 11%

N2 =72 %

32 Batubara halus = = = 12 kg/jam Kebutuhana udara = = 74,62 m3/jam