TINJAUAN PUSTAKA

JagungJagung (Zea mays L.) merupakan salah satu tanaman pangan dunia yang terpenting, selain gandum dan padi. Sebagai sumber karbohidrat utama di Amerika Tengah dan Selatan, jagung juga menjadi alternatif sumber pangan di Amerika Serikat. Penduduk beberapa daerah di Indonesia (misalnya di Madura dan Nusa Tenggara) juga menggunakan jagung sebagai pangan pokok. Selain sebagai sumber karbohidrat, jagung juga ditanam sebagai pakan ternak (hijauan maupun tongkolnya), diambil minyaknya (dari biji), dibuat tepung (dari biji, dikenal dengan istilah tepung jagung atau maizena), dan bahan baku industri (dari tepung biji dan tepung tongkolnya). Tongkol jagung kaya akan pentosa, yang dipakai sebagai bahan baku pembuatan furfural. Jagung yang telah direkayasa genetika juga sekarang ditanam sebagai penghasil bahan farmasi (Wikipedia Indonesia 2007).

Biji jagung kaya akan karbohidrat. Sebagian besar berada pada endospermium. Kandungan karbohidrat dapat mencapai 80% dari seluruh bahan kering biji. Karbohidrat dalam bentuk pati umumnya berupa campuran amilosa dan amilopektin. Pada jagung ketan, sebagian besar atau seluruh patinya merupakan amilopektin. Perbedaan ini tidak banyak berpengaruh pada kandungan gizi, tetapi lebih berarti dalam pengolahan sebagai bahan pangan. Jagung manis tidak mampu memproduksi pati sehingga bijinya terasa lebih manis ketika masih muda (Wikipedia Indonesia 2007).

Sistem Pengering Efek Rumah Kaca-Hybrid dan In-Store Dryer

Sistem pengering Efek Rumah Kaca (ERK)-Hybrid dan In-Store Dryer (ISD) adalah merupakan sistem pengeringan yang baru dikembangkan untuk peningkatan kualitas biji-bijian yang akan disimpan. Sistem ini terdiri dari dua pengering, yang pertama pengering Efek Rumah Kaca (ERK)-Hybrid. Pengering ini merupakan struktur terintegrasi antara kolektor surya dengan wadah produk pengeringan. Pengunaan alat pengering surya tipe Efek Rumah Kaca (ERK) telah dilakukan dan terus dikembangan untuk berbagai produk biji-bijian, buah-buahan, benih dan ikan (Abdulah 1995, 1998, 1999; Nelwan 1997, 2005; Dyah 2005;

Manalu 1999). Suhu udara pengering rata-rata berkisar 39-500C untuk berbagai lokasi, dengan waktu pengering berkisar 4-57 jam bergantung dari jenis yang dikeringkan.

Sistem pengering tahap kedua pada umumnya dapat disebut sebagai pengering dalam penyimpanan In-StoreDryer (ISD). Dengan metode ini penggunan pemanas yang membutuhkan biaya operasi yang lebih tinggi dapat dikurangi. Dan dengan metode ini maka sangat diperlukan sekali mesin pemindah bahan yang akan membantu pemindahan bahan dari pengering Efek Rumah Kaca (ERK)-Hybrid ke penyimpan In-Store Dryer (ISD).

Pemindahan Bahan

Menurut Zainuri (2006) mesin pemindah bahan (material conveying equipment) adalah peralatan yang digunakan untuk memindahkan muatan yang berat dari satu tempat ke tempat lain dalam jarak yang tidak jauh, misalnya pada bagian-bagian atau departemen pabrik, pada tempat-tempat penumpukan bahan, lokasi konstruksi, tempat penyimpanan dan pembongkaran muatan dan sebagainya. Mesin pemindah bahan hanya memindahkan muatan dalam jumlah dan besar tertentu dengan perpindahan bahan kearah vertikal, horizontal, atau kombinasi keduanya.

Ada beberapa metode digunakan untuk mengangkut bahan-bahan pertanian. Pemilihan metode pengangkutan tergantung pada penerapan alami dan jenis bahan yang diangkut. Bahan pertanian bisa berupa cairan, butiran, serbuk, berserat atau kombinasi dari bahan tersebut di atas (Srivastava et al. 1993).

Brook (1971) mengungkapkan, banyak cara di mana jumlah metode dan jenis peralatan digunakan untuk penanganan bahan dapat diklasifikasikan. Sebagai contoh belt konveyor, dapat digunakan untuk lebar bahan yang bervariasi seperti : pasir, kerikil, tepung susu dan cocoa beans. Cara yang mendasari pengelompokkan metode, khususnya dari segi mekanik, dipertimbangkan menjadi tiga kelompok utama : metode berkelanjutan (continous methods), semi berkelanjutan (semi continous) dan metode tumpukan (batch methods).

Henderson and Perry (1989), alat-alat penanganan bahan olah dapat dibagi

menjadi delapan tipe, yaitu : (1) konveyor sabuk, (2) konveyor rantai, (3) konveyor baud, (4) konveyor sendokan, (5) konveyor arus angin, (6) konveyor

gaya tarik bumi, (7) derek dan (8) pengungkit, truk dan gerobak pengangkut. Alat pemindah bahan yang sesuai untuk sistem pengering ERK-Hybrid dan ISD adalah bucket elevator dan pneumatic conveyor.

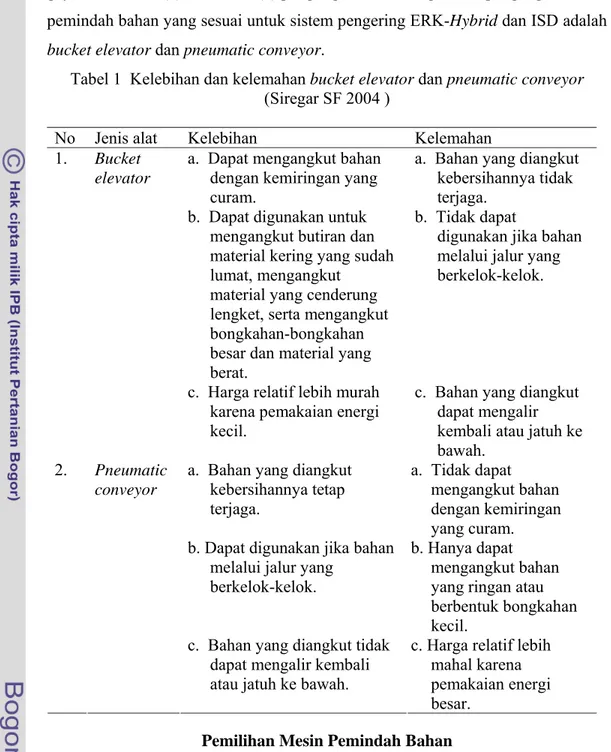

Tabel 1 Kelebihan dan kelemahan bucket elevator dan pneumatic conveyor (Siregar SF 2004 )

No Jenis alat Kelebihan Kelemahan

a. Dapat mengangkut bahan dengan kemiringan yang curam.

a. Bahan yang diangkut kebersihannya tidak terjaga.

b. Dapat digunakan untuk mengangkut butiran dan material kering yang sudah lumat, mengangkut

material yang cenderung lengket, serta mengangkut bongkahan-bongkahan besar dan material yang berat.

b. Tidak dapat

digunakan jika bahan melalui jalur yang berkelok-kelok. 1. Bucket

elevator

c. Harga relatif lebih murah karena pemakaian energi kecil.

c. Bahan yang diangkut dapat mengalir kembali atau jatuh ke bawah.

a. Bahan yang diangkut kebersihannya tetap terjaga. a. Tidak dapat mengangkut bahan dengan kemiringan yang curam. b. Dapat digunakan jika bahan

melalui jalur yang berkelok-kelok.

b. Hanya dapat mengangkut bahan yang ringan atau berbentuk bongkahan kecil.

2. Pneumatic conveyor

c. Bahan yang diangkut tidak dapat mengalir kembali atau jatuh ke bawah.

c. Harga relatif lebih mahal karena pemakaian energi besar.

Pemilihan Mesin Pemindah Bahan

Menurut Zainuri (2006), mesin pemindah bahan harus dapat memindahkan muatan ke tujuan yang ditentukan dalam waktu yang dijadwalkan, dan harus dihantarkan ke departemen atau unit produksi dalam jumlah muatan yang ditentukan. Mesin harus dapat dimekaniskan sedemikian rupa sehingga hanya memerlukan sedikit mungkin operator untuk pengendalian, pemeliharaan,

perbaikan dan tugas-tugas tambahan lainnya. Alat ini tidak boleh merusak muatan yang dipindahkan ataupun menghalangi dan menghambat proses produksi. Alat ini harus aman dalam operasinya dan ekonomis baik dalam biaya operasi maupun modal awalnya.

Faktor-faktor teknis yang harus diperhatikan dalam pemilihan mesin pemindah bahan, antara lain :

1. Jenis dan sifat bahan yang akan ditangani. 2. Kapasitas per jam yang dibutuhkan. 3. Arah dan jarak pemindahan.

4. Cara menyusun muatan pada tempat asal, akhir dan antara.

5. Karakteristik proses produksi yang terlibat dalam pemindahan muatan. 6. Kondisi lokal yang spesifik.

7. Jangka waktu penggunaan alat.

Pemilihan juga didasarkan atas faktor-faktor ekonomi antara lain :

1. Biaya pengeluaran modal (capital outlay), meliputi : biaya peralatan (cost of equipment), biaya pengangkutan, pemasangan (erection) dan biaya konstruksi yang diperlukan dalam operasinya.

2. Biaya operasional (operation cost), mencakup : upah pekerja, biaya bahan bakar (energi), biaya perawatan dan perbaikan, biaya pelumasan, pembersihan dan perbaikan menyeluruh (overhaul).

Juga perlu dipertimbangkan parameter teknis dalam mengoperasikan mesin pemindah bahan, yang antara lain berupa :

1. Kapasitas pemindahan dan kecepatan (ton/jam). 2. Berat mati peralatan (dead weight of equipment). 3. Kecepatan berbagai gerakan peralatan.

4. Tinggi angkat (lifting height).

5. Ukuran geometris peralatan, antara lain bentangan, panjang, dan lebar. 6. Keselamatan (safety) operator.

Bucket Elevator

Bucket elevator adalah alat angkut yang sangat effisien, tetapi lebih mahal dibandingkan dengan konveyor scraper (carukan). Bucket elevator lebih effisien karena tidak terjadi gesekan antara bahan olah dengan wadahnya. Hal ini mungkin

karena setiap mangkuk bebas tidak bergeseran dengan dinding, tidak seperti konveyor scraper (Henderson and Perry 1989).

Menurut Brook (1971), untuk pengangkutan vertikal bahan lepas, melalui tinggi terbatas, beberapa bentuk bucket elevator merupakan sistem yang tepat. Sebagai tambahan beberapa versi digunakan sebagai bagian dari proses, bagian untuk pemisahan padatan dari campuran cairan dan padatan, di mana mangkuk berlubang digunakan untuk saluran keluar cairan. Pemasukan pada bucket elevator biasanya dilakukan pada bagian terendah, sehingga mangkuk dapat mengumpulkan bahan, dan bermacam-macam bentuk pengeluaran digunakan.

Selanjutnya Srivastava et al. (1993) menambahkan, bucket elevator umumnya digunakan untuk pengangkutan vertikal bahan-bahan aliran bebas seperti : biji-bijian kecil dan pelet. Bucket elevator terdiri dari mangkuk-mangkuk dengan jarak yang seimbang yang dikaitkan pada sabuk (belt). Sabuk membungkus sepanjang dua puli yang diletakkan di atas dan di bawah. Sabuk berputar menggerakan mangkuk berisi bijian dari bawah dan membawanya ke atas.

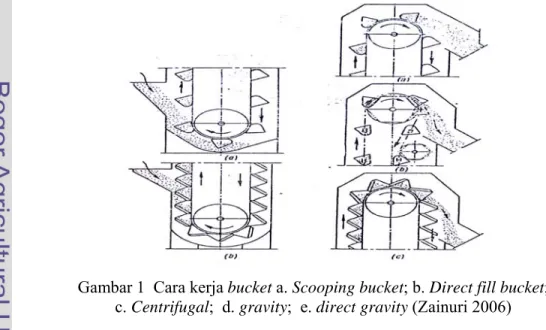

Cara kerja bucket elevator, yaitu : material curah (bulk material) masuk ke corong pengisi (feed hopper) pada bagian bawah elevator (boot). Material curah ditangkap bucket yang bergerak, kemudian oleh bucket dibawa ke atas. Setelah sampai pada roda gigi atas, material dikeluarkan ke arah corong keluar (discharge spout), hal ini dapat dilihat pada Gambar 1.

Gambar 1 Cara kerja bucket a. Scooping bucket; b. Direct fill bucket; c. Centrifugal; d. gravity; e. direct gravity (Zainuri 2006)

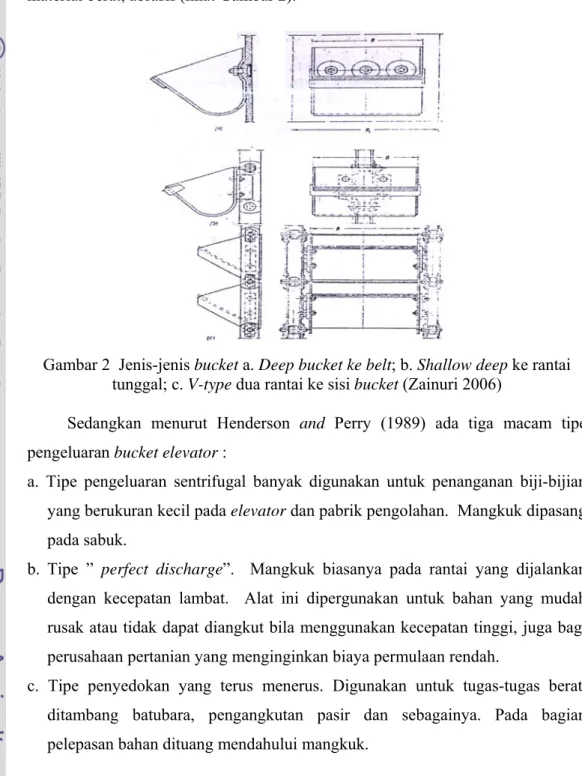

Jenis bucket yang biasa digunakan adalah : (1) deep bucket, (2) shallow bucket, dan (3) V-type bucket. Deep bucket, sudut potong 650 digunakan untuk bahan yang sangat kering, mudah mengalir. Shallow bucket, sudut potong 450, untuk bahan yang mengandung uap air, agak sukar mengalir. V-bucket untuk material berat, abrasif (lihat Gambar 2).

Gambar 2 Jenis-jenis bucket a. Deep bucket ke belt; b. Shallow deep ke rantai tunggal; c. V-type dua rantai ke sisi bucket (Zainuri 2006)

Sedangkan menurut Henderson and Perry (1989) ada tiga macam tipe pengeluaran bucket elevator :

a. Tipe pengeluaran sentrifugal banyak digunakan untuk penanganan biji-bijian yang berukuran kecil pada elevator dan pabrik pengolahan. Mangkuk dipasang pada sabuk.

b. Tipe ” perfect discharge”. Mangkuk biasanya pada rantai yang dijalankan dengan kecepatan lambat. Alat ini dipergunakan untuk bahan yang mudah rusak atau tidak dapat diangkut bila menggunakan kecepatan tinggi, juga bagi perusahaan pertanian yang menginginkan biaya permulaan rendah.

c. Tipe penyedokan yang terus menerus. Digunakan untuk tugas-tugas berat, ditambang batubara, pengangkutan pasir dan sebagainya. Pada bagian pelepasan bahan dituang mendahului mangkuk.

Pelepasan sentrifugal membutuhkan sabuk atau transmisi yang tepat sehingga bahan jatuh tercurah pada tempat yang diinginkan. Analisanya dapat dilihat pada uraian berikut :

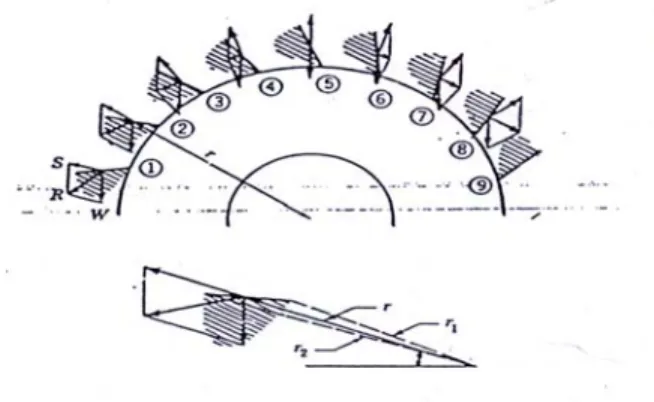

Gambar 3 Diagram gaya yang dialami biji-bijian sewaktu berada pada mangkuk sendokan saat pelepasan. Jari-jari efektif mangkuk sendokan saat pelepasan

berkisar dari r1 ke r2 (Henderson and Perry 1989)

Gambar 3 menunjukkan bagian atas mangkuk-mangkuk pada saat dia berada di atas. Pada saat mangkuk berada di sekeliling roda bagian atas, maka bahan olah yang berada di dalamnya dipengaruhi oleh dua gaya. Gaya-gaya tersebut adalah gaya berat W dan gaya sentrifugal S yang bekerja dengan arah radial, sehingga didapat persamaan gaya sentrifugal (Henderson and Perry 1989)

1383 , 0 3600 2 × ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ = r g V W S ... (1) di mana W : berat bahan olah dalam mangkuk, kg

V : kecepatan tangensial, m/menit g : percepatan gravitasi, m/detik2 r : jari-jari efektif, m

Resultan kedua gaya tersebut adalah R, Gambar 3, gaya ini menentukan titik di mana penumpahan terjadi. Dapat dilihat, bahwa R pada posisi 1 dan 2 dengan berbagai arahnya menunjukkan bahwa bahan olah masih berada dalam mangkuk. Pada posisi 5, gaya S dan W sama besar tetapi saling berlawanan arahnya, sehingga R sama dengan 0 (nol), yang menunjukkan bahwa tidak ada gaya yang bekerja pada bahan.

Pelepasan dimulai pada titik ini, dimana kecepatan permulaan dan arah lintasan dapat diduga dengan menggunakan kecepatan proyeksi putaran puli di titik ini. Pada puncak gaya S dan W harus sama besarnya atau:

1383 , 0 3600 2 × ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ = = r g V W W S ………. (2) Sehingga 1383 , 0 3600 2 gr V = dan jika V = 2 π r N

di mana N = jumlah putaran puli setiap menit maka N = 80.38 (1/ r )

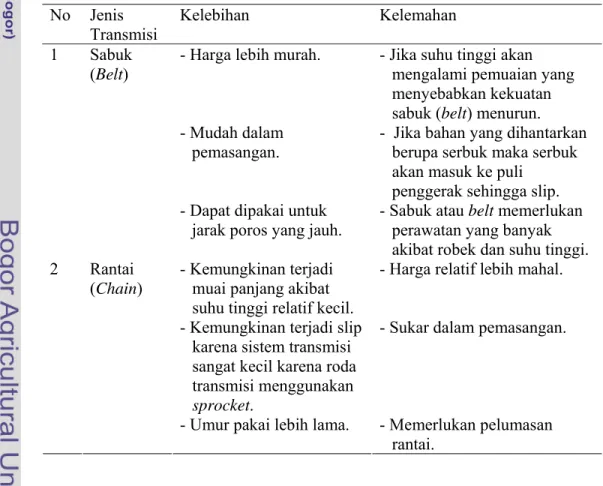

Berdasarkan sistem transmisi, bucket elevator dibedakan menjadi 2 macam, yaitu : menggunakan transmisi sabuk (belt) dan menggunakan transmisi rantai (chain). Untuk memilih salah satu dari kedua tipe tersebut, pertimbangan utamanya adalah faktor temperatur material yang diangkut, transmisi yang dihantarkan, perawatan dan umur pakai (Zainuri 2006).

Tabel 2 Kelebihan dan kelemahan sabuk dan rantai (Zainuri 2006) No Jenis

Transmisi Kelebihan Kelemahan

- Harga lebih murah. - Jika suhu tinggi akan mengalami pemuaian yang menyebabkan kekuatan sabuk (belt) menurun. - Mudah dalam

pemasangan. - Jika bahan yang dihantarkan berupa serbuk maka serbuk akan masuk ke puli

penggerak sehingga slip. 1 Sabuk

(Belt)

- Dapat dipakai untuk jarak poros yang jauh.

- Sabuk atau belt memerlukan perawatan yang banyak akibat robek dan suhu tinggi. - Kemungkinan terjadi

muai panjang akibat suhu tinggi relatif kecil.

- Harga relatif lebih mahal.

- Kemungkinan terjadi slip karena sistem transmisi sangat kecil karena roda transmisi menggunakan sprocket.

- Sukar dalam pemasangan. 2 Rantai

(Chain)

- Umur pakai lebih lama. - Memerlukan pelumasan rantai.

Kapasitas Bucket Elevator

Kapasitas bucket elevator tergantung pada kapasitas masing-masing bucket, jarak antar bucket, dan kecepatan sabuk (belt) atau rantai yang membawa bucket. Jarak antar bucket ditentukan oleh bentuk bucket dan dan sifat pengeluarannya (Srivastava et al. 1993). Kapasitas bucket dipertimbangkan menjadi 85-90% dari volume pembongkaran untuk kecepatan tinggi, jika bahan disusun terhadap beban di atas pusat poros kaki. Jika bahan di bawah, kapasitas menjadi berkurang 80% dari volume pembongkaran. Pada kecepatan sedang bucket diharapkan mengisi 90% volume pembongkaran (Srivastava et al. 1993). Berikut persamaan yang digunakan untuk menentukan kapasitas bucket elevator (Srivastava et al. 1993):

s v V

Q = × ... (3) di mana Q : kapasitas bucket elevator (m3/detik)

V : volume bucket (m3) v : kecepatan belt (m/detik) s : jarak antar bucket (m)

Daya Bucket Elevator

Kebutuhan daya untuk mengopersaikan bucket elevator adalah meliputi : kebutuhan untuk mengangkat bahan, untuk menggayung bahan masuk ke dalam bucket, untuk pengeluaran bahan, untuk memindahkan keseluruhan udara dan menahan gesekan berlebih dalam bearing dan komponen bergerak lainnya. Pada umumnya bucket elevator memiliki efisiensi yang tinggi. Pada prakteknya ditemukan kebutuhan daya kuda teoritis untuk pengangkatan bahan membutuhkan peningkatan 10-15% mencapai kebutuhan daya aktual (Srivastava et al. 1993). Berikut persamaan yang digunakan untuk mendapatkan kebutuhan daya teoritis (Srivastava et al. 1993) :

) 4 ( ... ... ... ... ... ... ... ... ... h Q g P = ρb

di mana P : daya teoritis (W)

ρb : densitas kamba bahan (kg/m3)

g : percepatan gravitasi (m/detik2) Q : kapasitas bucket elevator (m3/detik)

Desain

Menurut Ullman (1992) membangun suatu produk yang dapat dirakit dari suatu kebutuhan awal bukanlah pekerjaan mudah. Prosesnya berbeda dari produk ke produk dan dari industri ke industri. Ada tiga fase penting selama proses desain suatu produk, yaitu : perencanaan spesifikasi, desain konsep dan desain produk.

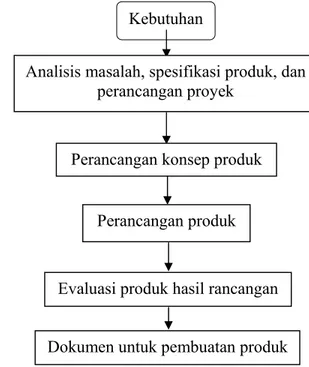

Menurut Harsokoesoemo (1999), perancangan adalah kegiatan awal dari usaha merealisasikan suatu produk yang keberadaannya dibutuhkan oleh masyarakat untuk meringankan hidupnya. Perancangan itu sendiri terdiri dari serangkaian kegiatan yang berurutan, oleh karena itu perancangan kemudian disebut sebagai proses perancangan yang mencakup seluruh kegiatan yang terdapat dalam proses perancangan tersebut. Kegiatan-kegiatan dalam proses perancangan disebut fase. Salah satu deskripsi proses perancangan adalah deskripsi yang menyebutkan bahwa proses perancangan terdiri dari fase-fase seperti pada Gambar 4.

Gambar 4 Diagram alir proses perancangan (Harsoekoesoemo 1999) Kebutuhan

Analisis masalah, spesifikasi produk, dan perancangan proyek

Perancangan konsep produk

Perancangan produk

Evaluasi produk hasil rancangan