BAB IV

PERENCANAAN PERANCANGAN

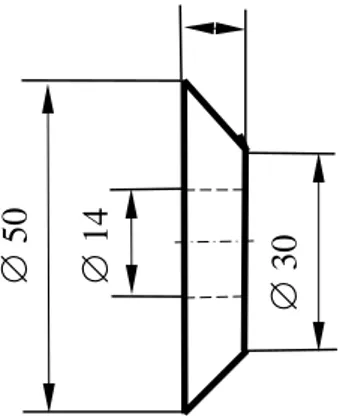

4.1 PERENCANAAN CUTTER

4.1.1 Gaya Pemotongan

Bagian ini merupakan tempat terjadinya pemotongan asbes. Dalam hal ini yang menjadi perhatian adalah bagaimana agar asbes benar-benar terpotong dalam proses pemotongan. Untuk itu diperlukan perhitungan gaya-gaya yang terjadi.

Berdasarkan spesifikasi bahan asbes tebal 3 mm dengan harga kekuatan tarik (tensil strength) 20,7 N/mm2. Dimana: τ g=(0,5−0,75)σt 4.48) Maka: τ g=0,75×20,7N/mm2 τ g=15,525 N/mm 2

4.48) Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, P.T Pradnya Paramita, hal: 299

Cutter mengalami dua bentuk pemotongan yaitu pada saat cutter bergerak turun (I) dan pada saat cutter berputar (II).

a. Kondisi I

Pada kondisi ini merupakan proses punching. Sehingga untuk mencari besar gaya punch cutter yaitu dengan menggunakan persamaan :

Dimana: L = Panjang pemotongan bahan (in)

t = Tebal bahan (in)

Ss = Shear Strength/ Kekuatan potong bahan (Psi)

F = Gaya (ton) ob = 2 1 . d cutter ob = 25 mm oa = ½ d cutter – 3 mm = (25 – 3) mm = 22 mm 2000 . .tSs L F=

Gambar 4.1 Luasan Geser Pemotongan1

3 mm b α θ b’ O a

cos ob oa = θ = 25 22 = 0,88 θ = 28,3576o α = 2θ = 56,7152o Menghitung Panjang Busur

bb’ = 2. .r 360 π α = 2 3.14 25 360 7153 , 56 × × = 24,7342 mm Maka: 2000 5000 1181 , 0 9738 , 0 × × = F = 0,2875 ton = 2820,5168 N b. Kondisi II

Pada kondisi ini berlaku proses shearing (pemotongan). Karena adanya

ketajaman cutter dan pengaruh asbes yang dipotong, maka gaya shearing yang direduksi yaitu dengan persamaan :

Fs = K.F dengan S P t K = . 4.49) 4.49)

Dimana: K = Konstanta

P = Penetrasi (%)

S = Kedalaman shearing dari cutter (mm)

Fs = Gaya shearing (N/mm2)

Dari persamaan diatas Fs reduksi dapat diketahui karena “ S “ telah diketahui : S = 10 tan 45o = 10 mm P, diambil 60% Maka: F S P t Fs = . × Fs 10 2820,5168N 6 , 0 3 × × = = 507,693 N

Jadi besar gaya pemotongan (Fs) sebesar 507,693 N

4.1.2 Kelonggaran Pemotongan Dirumuskan dengan: US = c.s τg 4.50) Dimana: Us = Kelonggaran Potong (mm) s = Tebal Asbes (mm)

c = Working faktor (diambil 0,01)

4.50)

PMS-ITB, 1984, Tool Design 2, Bandung, hal: 93

Us

t

Gambar 4.3 Proses Pemotongan Gambar 4.2 Penetrasi

τg = Tegangan Geser (N/mm

2

)

Us = 0,01 x 3 15,525 = 0,12 mm

4.1.3 Perencanaan Diameter Poros Cutter

Mencari besar torsi (T) yang terjadi pada cutter : T =Fs ×rcutter

= 507,693 x 25 = 12692,325 Nmm

Poros dibuat dari bahan S 45 C dengan kekuatan tarik 568,98 N/mm2 Faktor keamanan, Sf1 = 6 ; Sf2 = 2

Maka tegangan geser poros yang diijinkan (τa ): τa = 2 1 f f t xS S σ 4.51) = 2 6 98 , 568 × = 47,415 N/mm2

Mencari diameter poros pada cutter:

T = 3 . . 16τa d π 4.52) d = a T τ π. . 16 3 4.51)

Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 8 4.52) Ibid, hal: 17

3 415 , 47 325 , 12692 16 × × = π d = 11,09 mm

Maka diameter poros cutter diambil : 14 mm

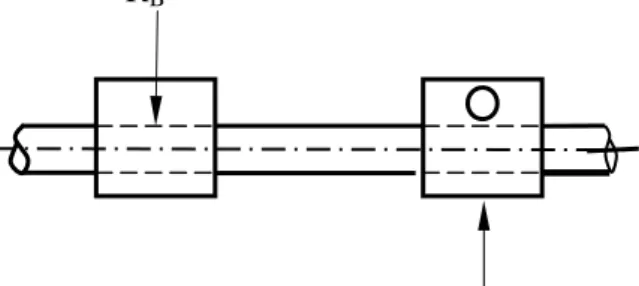

4.2 PERENCANAAN PUTARAN MESIN

Dalam perencanaan mesin ini, harus disesuaikan dengan besarnya tenaga motor penggerak yang digunakan sehingga dapat dioperasikan. Adapun perencanaan putaran mesin adalah :

4.2.1 Mencari Kecepatan dan Waktu Potong Cutter Putaran yang diinginkan : 10 rpm

d v n . 60 . π = Dimana : n = Putaran (rpm) v = Kecepatan cutter (m/s) d = Diameter Cutter (m) 60 . . d n v= π = 60 05 , 0 . . 10π = 0,0262 m/s

Waktu pemotongan dapat dicari dengan rumus:

t =

v l

t = 0262 , 0 7 , 0 × π = 83,9 s Sedangkan, v=ω.r 4.53) Dimana: ω = Kecepatan Sudut (rad/s)

r = Jari-jari Cutter (m) r v = ω 025 , 0 0262 , 0 = = 1,048 rad/s ω2 =1,0983 rad2 / s2

4.2.2 Mencari Percepatan Sudut

θ α ω

ω2 = 0 +2. .. 4.54)

Dimana :α percepatan sudut =

=

θ Sudut potong cutter pada Packing (rad)

θ ω α . 2 2 = = 4948 , 0 . 2 0983 , 1 = 0,9875 rad/s2 r W T . . 2 = α 4.55)

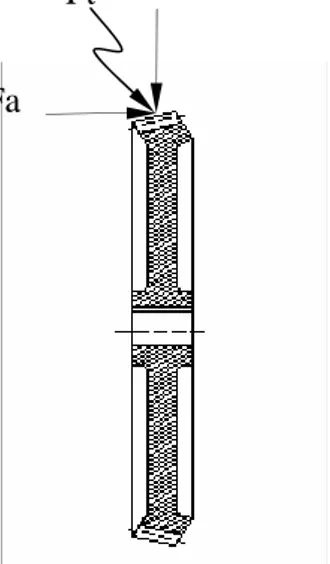

4.53) Halliday Resnick, Jilid 1, 1994, Fisika, Jakarta, Erlangga, hal: 331 4.54) Ibid, hal: 320 4.55) Ibid, hal: 360 ∅ 30 10 ∅ 50 ∅ 14

Dimana : W = Berat Cutter T = Torsi Mencari W cutter

(

)

⎥⎦⎤ ⎢⎣ ⎡ − ⎥⎦ ⎤ ⎢⎣ ⎡ + + = hd d d d d h V . . 4 . . . 2 1 2 2 2 2 1 2 1 π π =⎡⎢⎣(

+ +)

⎤⎥⎦−⎡⎢⎣ .14 .10⎤⎥⎦ 4 30 30 . 50 50 10 . . 12 1 π 2 2 π 2 V = 12821,67 – 1538,6 = 11283,07 mm3 = 11,2831 cm3ρ = density/ masa jenis

ρ × = V m = 11,2831 cm3 x 0.0079 kg/cm3 = 0,0891 kg W cutter = 0,8744 N 2 . .W r T =α = 2 025 , 0 8744 , 0 9875 , 0 × × = 0,0108 Nm

Sehingga torsi pada cutter menjadi : T = 12,6923 Nm + 0,0108 Nm

Ft Fr Fa

Gambar 4.5 Gaya Pada Roda Gigi

4.2.3 Mencari Gaya Pada Lengan Pulley

F

lp = pulley r T = m Nm 07 , 0 7031 , 12 = 181,4728 N4.3 PERENCANAAN RODA GIGI

4.3.1 Mencari Gaya Tangensial Pada Roda Gigi

G t T m T Dp T F . 2 2 = = 4.56)

Dimana : T = Torsi pada roda gigi (Nmm)

Dp = Diameter Pitch roda gigi (mm)

TG = jumlah gigi

m = modul gear

(Asumsi, Torsi cutter = Torsi pada roda gigi)

76 12703,1 2 × = m x Ft = m 3 , 334 N

4.3.2 Mengecek Modul Yang Digunakan ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = L b L Y m b Cv Ft (σa. ). .π. . ' 4.57)

4.56) R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 1052 4.57) Ibid, hal: 1056

2 1 f f t a S S × = σ σ Dimana, Faktor keamanan : Sf1 = 6 ; Sf2 = 2 4.58) a

σ =Tegangan tarik yang diizinkan

t σ untuk S 45 C adalah 568,98 N/mm2 4.59) 2 6 98 , 568 × = a σ = 47,415 N/mm2

Kecepatan pitch line,

100 . . .mTG NG

v=π 4.60)

Dimana, NG : kecepatan gear (rpm)

= 100 10 76× × × m π = 23,864 m meter/s Cv, faktor kecepatan v Cv + = 3 3 4.61) = m 864 , 23 3 3 +

4.58) Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 8 4.59) Lampiran 4, hal: 125

4.60)

R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 1056 4.61) Ibid, hal: 1047

Panjang sisi kerucut θ sin 2 .TG m L= 4.62) = 5 , 22 sin 2 76 × m = 99,3 m

Mencari tebal roda gigi,

3 L b= 4.63) = m 33,1m 3 3 , 99 =

Faktor bentuk gigi,

T Y =0,154−0,912 4.64) 76 912 , 0 154 , 0 ' = − Y = 0,142

Maka modul yang digunakan,

(

)

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − × = L b L Y m b C Ft σa v . .π . 4.65) ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − × × × ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + = m m m m m m m 99,3 1 , 33 3 , 99 142 , 0 14 , 3 913 , 17 . 864 , 23 3 3 415 , 47 3 , 334 m m m 3 23,864 79 , 757 3 , 334 2 + =4.62) R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House , hal: 1056 4.63) Ibid, hal: 1056

4.64)

Ibid, hal: 1001 4.65) Ibid, hal: 1047

757,79 m3= 1002,87 + 7977,5 m Dengan mencoba memasukan angka, maka

m = 3,3 atau 3 mm

Sehingga sesuai dengan standart yaitu M = 3 mm 4.66)

4.3.3 Memeriksa Roda Gigi Bahan roda gigi S 45 C

2 2 / 98 , 568 / 58kg mm N mm t = = σ

Untuk bahan S 45 C dengan pengaruh massa maka diambil faktor, 2 , 6 2 = = f ft S S 2 1 f f t a S S × = σ σ 2 6 98 , 568 × = a σ = 47,415 N/mm2

Besarnya faktor dinamis Kv atau Cv = 0,9 4.67) Besarnya faktor koefesien geometri J = 0,330 4.68)

4.66) Lampiran 13, hal: 136

4.67) Lampiran 14, hal: 137 4.68)

Besarnya faktor beban lebih Ko atau Co = 1,50 4.69) Besarnya faktor ukuran

(

4 m 2,24)

Ks =

4.70)

= 1,08

Besarnya faktor distribusi beban Km= 1,10 4.71) Mencari W gear

(

)

⎥⎦⎤ ⎢⎣ ⎡ − ⎥⎦ ⎤ ⎢⎣ ⎡ + + = hd d d d d h V . . 4 . . . 2 1 2 2 2 2 1 2 1 π π(

)

⎥⎦⎤ ⎢⎣ ⎡ − ⎥⎦ ⎤ ⎢⎣ ⎡ + + = .18 .20 4 198 198 . 229 229 25 . . 12 1 π 2 2 π 2 V4.3.3.1 Menghitung Kekuatan Terhadap Beban Lentur Beban lentur yang diijinkan,

4.69) Lampiran 14, hal: 137

4.70)

Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 271 4.71) Lampiran 11, hal: 134 = 896123,2917 – 5086,8 = 891036,4917 mm3 = 891,0365 cm3 M = 891,0365 cm3 x 0.0079 kg/cm3 = 7,0392 kg Maka, W gear = 69,0544 N Gambar 4.6 Gear 20 ∅ 18 ∅ 198 ∅ 229

m s o v a b K K K J K m F . . . . . σ = 4.72) 10 , 1 08 , 1 50 , 1 330 , 0 9 , 0 69,0544 415 , 47 × × × × × = b F = 545,7 N/mm

Tegangan kontak yang diijinkan :

2 2 / 62 , 1000 / 102Kg mm N mm c = = σ 4.73)

Besarnya koofesien elastis

Cp = 74,2 Kg/mm2 = 730,845 N/mm2 4.74) Besarnya faktor kondisi permukaan

Cf = 1 4.75) Besarnya geometri I = 0,09 4.76)

Menghitung beban permukaan:

FH = f m o p v c C C C C I C d . . . . . 2 2 σ 4.77) 1 2 , 1 5 , 1 842 , 730 09 , 0 9 , 0 231 62 , 1000 2 2 × × × × × = H F = 19,4857 N/mm

Harga terkecil dari Fb dan FH akan dijadikan Fmin Maka besar Fmin = 19,4857 N/mm dan Ft = 109,8902 N

4.72) Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 270 4.73) Ibid, hal: 273

4.74) Lampiran 15, hal: 138

4.75) Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita,hal: 273 4.76)

Lampiran 16, hal: 139

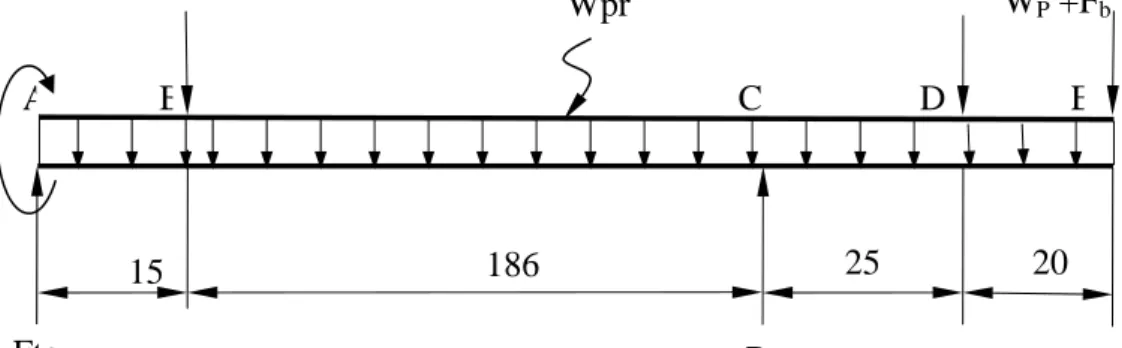

WP +Fb 4.3.3.2 Menghitung Lebar Gigi

4857 , 19 8902 , 109 ≥ b 4.78) mm b≥5,64

Maka untuk mengecek keamanannya:

10 < m b 4.79) 3 64 , 5 = = 1,88

Karena 1,88 < 10, maka aman.

4.4 PERENCANAAN POROS 4.4.1. Poros Bagian Atas

4.4.1.1 Mencari Reaksi Tiap Titik

4.78)

Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 273 4.79) Ibid, hal: 273

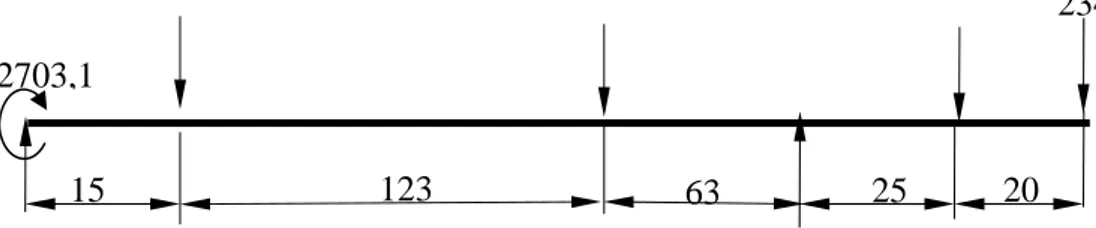

Gambar 4.7 Gaya Reaksi Pada Poros Atas

15 25 Wgear Rc Ftg 186 20 D C B E Rb Tcutter Wpr A

Mencari W bantalan

(

)

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − × × = .20 .30 4 48 40 30 π 2 V = 57600-9424.778 = 48175,222 mm3 = 48.175 cm3 m = 48.175 cm3 x 0.0079 kg/cm3 = 0.3808 kg Maka, Wbantalan = 3,7337 N Diketahui Wporos = 5 N Mencari WpulleyBerat pulley diasumsikan 1,5 kg Maka : Wpulley = 14,715 N Mencari Tegangan Belt

Dari perhitungan gaya tegang/ tarikan pada sabuk, maka didapatkan: T1 ( Tegangan belt kencang ) adalah 203,606 N

T2 ( Tegangan belt kendor ) adalah 16,178 N Sehingga tegangan belt total:

Tb = T1 + T2

= 203,606 N + 16,178 N = 219,784 N 40

48

Gambar 4.8 Bantalan Luncur

∅

20

20 10

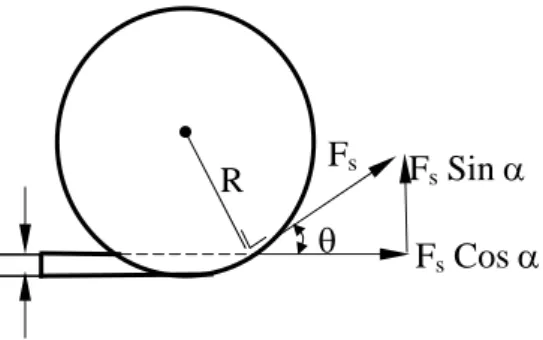

Gambar 4.9 Arah gaya pemotongan pada poros atas Fs Cos α θ Fs 3 mm R Fs Sin α

Menentukan gaya tangensial pemotongan pada poros cutter: Ftg = Fs Sin θ

Dimana θ = 28,36o

Ftg = 507,693 N x Sin 28,36o = 241,16 N

Dari data diatas maka dapat diketahui beban tiap titik : Titik D, RD = W gear = 69,0544 Titik E, RE = WP + Tb = 14,715 N+ 219,784 N = 234,5 N Mencari Rb, Σ MC = 0 RE . 45 + RD . 25 - RB .186 + RA.201 – Wpr.63 + 12703,1 = 0 (234,5 x 45) + (69,0544 x 25) – (186 RB) + (241,16 x 201) – (5 x 63) + 12703,1 = 0 RB = 393,2265 N Mencari RC, Σ FY =0 RA - RB + RC – RD - RE - Wpr = 0 241,16 N – 393,2265 N + RC – 69,0544 N - 234,5 N – 5 = 0 RC = 460,6209 N

4.4.1.2 Mencari Harga Momen Lentur Σ MA = 0 Σ MB = RA . 15 = 241,16 x 15 = 3617,4 Nmm Σ MC = RA . 201 - RB . 186 – Wpr . 63 = (241,16 x 201) - (393,2265 x 186) – (5 x 63) = -24981,96 Nmm ΣMD = RA . 226 - RB . 211 + RC . 25 – Wpr . 88 = (241,16 x 226) – (393,2265 x 211) + (460,6209 x 25) – (5 x 88) = -17393,109 Nmm ΣME = 0

Beban poros S 45 C, σt = 568,98 N/mm2 Faktor keamanan Sf1 = 6, Sf2 = 2 σa = 2 6 96 , 568 x = 47,415 N/mm 2

Faktor koreksi lenturan, Km = 1,5 4.80) Faktor koreksi puntiran, Kt = 1 4.81)

4.80)

Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 18 4.81) Ibid, hal: 8 234,5 N 15 25 69,0544 N 460,6209 N 123 393,2265 N 20 12703,1 241,16 N A

Gambar 4.10 Diagram Momen Lentur Poros Atas

E B C D 24981,96 17393,109 3617,4 63 5 N

4.4.1.3 Mencari Diameter Poros Atas

(

) (

)

3 1 2 2 . . 1 , 5 ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ≥ K M K T d m t a s σ 4.82)Dimana : M = Momen lentur maksimum (Nmm)

T = Momen puntir ekivalen (Nmm)

(

) (

)

3 1 2 2 12703,1 1 24981,96 5 , 1 416 , 47 1 , 5 ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ × + × ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = s d = 16,2 mmDiameter poros diambil 18 mm berarti aman 4.4.14 Perhitungan Sudut Puntiran (θ)

Modulus geser, G = 8,3 x 103 kg/mm2 4 . . 584 s d G l T = θ 4. 83) 4 3 18 81 , 9 10 3 , 8 246 12703,1 584 x x x x = θ θ = 0,21o

Karena 0,21o < 0,25o berarti aman

82)

Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 18 83) Ibid, hal: 18

4.4.2 Poros Bagian Bawah

4.4.2.1 Mencari Reaksi Tiap Titik

Mencari Wcutter

(

)

⎥⎦⎤ ⎢⎣ ⎡ − ⎥⎦ ⎤ ⎢⎣ ⎡ + + = hd d d d d h V . . 4 . 1 . . 12 1 2 π 12 2 2 π 2(

)

⎥⎦⎤ ⎢⎣ ⎡ − ⎥⎦ ⎤ ⎢⎣ ⎡ + + = .14 .5 4 40 40 . 50 50 5 . . 12 1 2 π 2 2 π 2 V m = V x ρ = 14,4231 cm3 x 0,0079 kg/cm3 = 0,1139 kg Wcutter = 1,1178 N 5Gambar 4.12 Cutter Bawah

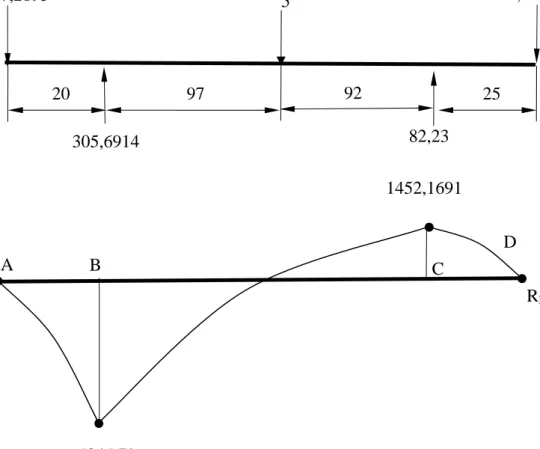

∅ 14 ∅ 40 ∅ 50 = 2(7980,8333-769,3) = 14423,0666 mm3 = 14,4231 cm3 Fp Wcutter Wgear A B C D

Mencari beban tiap titik:

Titik A, RA = Fs cos α + W cutter cos α

= 507,693 cos 45 + 1,1178 cos 45 = 266,7023 + 0,5872

= 267,2895 N Titik D, RD = W gear cos α = 69,0544 cos 45 = 48,8288 N Mencari RB, ∑ MC = 0 RD . 25 + RB . 189 – RA . 219 – Wpr . 52 = 0 (48,8288 x 25) + 189 RB – (267,2895 x 219) – (5 x 92) = 0 RB = 305,6914 N Mencari RC, ∑ FY = 0 RA - RB + RC – RD + Wpr = 0 267,2895 - 305,6914 + RC – 48,8288 +5 = 0 RC = 82,23 N RD 20 25 Rc RB 97 RA Wpr 92

4.4.2.b Mencari Harga Momen Lentur ∑ MA = 0 ∑ MB = -RA . 20 = -267,2895 x 20 = -5345,79 Nmm ∑ MC = RB . 189 - RA . 209 – Wpr . 92 = (305,6914 x 189) - (267,2895 x 209) – (5 x 92) = 1452,1691 N D RD - 5345,79

Gambar 4.13 Diagram Momen Lentur Poros Bawah

A B C 1452,1691 20 25 82,23 305,6914 97 267,2895 48,8288 92 5

Bahan poros S 45 C, σt = 568,98N/mm2 Faktor keamanan Sf 2 = 2 2 / 415 , 47 2 6 96 , 568 mm N x t = = σ

Faktor koreksi lenturan, Km = 1,5 Faktor koreksi puntiran, Kt = 1

4.4.2.3 Mencari Diameter Poros

(

) (

)

3 1 2 2 . . 1 , 5 ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ≥ K M K T d m t a s σ(

) (

)

3 1 2 2 12703,1 1 5345,79 5 , 1 415 , 47 1 , 5 ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = x x ds = 11,7 mmDiameter poros diambil 18 mm berarti aman 4.4.2.4 Perhitungan Sudut Puntiran (θ)

Modulus geser, G = 8,3 x 103 kg/mm2 4 . . 584 s d G I T = θ 4 3 18 81 , 9 10 3 , 8 234 1 , 12703 584 x x x x = θ 0 203 , 0 = θ

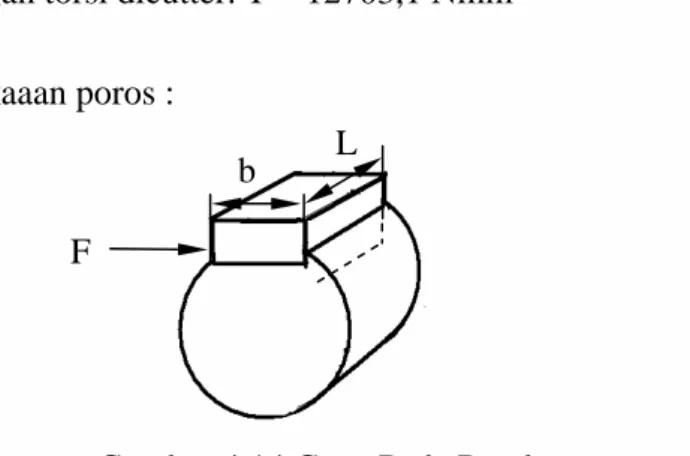

4.5 PERENCANAAN PASAK

4.5.1 Mencari Gaya Tangensial

Asumsi torsi pada poros sama dengan torsi dicutter. T = 12703,1 Nmm Maka gaya tangensial pada permukaaan poros :

2 s d T F = 2 18 12703,2 = F = 1411,47 N

Jika bahan pasak St 42 dengan kekuatan tarik 412,02 N/mm2, faktor keamanan

Sf = 8 maka tegangan tarik ijin adalah 4.84)

σa = 8 02 , 412 = 51,5025 N/mm2

Maka tegangan geser ijin adalah : 5025 , 51 5 , 0 × = g τ = 25,7513 N/mm2

Karena diameter poros yang dipakai 20 mm, digunakan pasak ukuran 6 x 6 mm 4.85) 4.84) Lampiran 4, hal: 125 4.85) Lampiran 12, hal: 135 b L F

Tekanan permukaan pasak yang diijinkan,

Pa = 8 kg/mm2 4.86)

4.5.2 Mencari Panjang Pasak

4.5.2.1 Mencari panjang pasak dari tegangan geser yang diijinkan.

1 .l b F g ≥ τ 4.87) 1 6 1411,47 7513 , 25 l × ≥ l1 ≥ 9,135 mm

4.5.2.b Mencari Panjang Dari Tekanan Permukaan Yang Diijinkan.

c l F Pa . 2 ≥ 4.88) 3 . 1411,47 81 , 9 8 2 l ≥ × l2 ≥6 mm

Panjang pasak yang dipilih 18 mm. 4.89)

4.5.3 Pemeriksaan Pasak 33 , 0 186 = = s d b

4.86) Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 27 4.87) Ibid, hal: 25

4.88)

Ibid, hal: 27 4.89) Lampiran 12, hal: 135

Gambar 4.15 Gaya Pada Ulir Penekan Pegas Syarat: d b terletak diantara 0,25 - 0,35 4.90) Maka 0,25 < 0,33 < 0,35 berarti pasak aman (baik).

1 18 18 = = s d l s d l

terletak diantara 0,75 sampai 1,5 ds 4.91)

Maka 0,75 < 1< 1,5 berarti pasak aman (baik).

Pasak yang digunakan ukuran 6 x 6 mm, panjang 1=18 mm, bahan pasak St 42

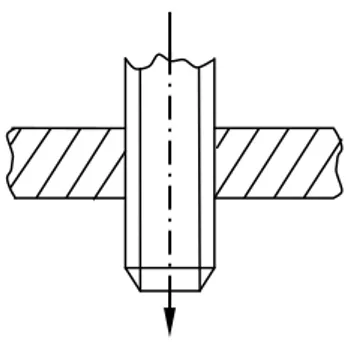

4.6 PERENCANAAN ULIR PENEKANAN CUTTER Diketahui beban yang bekerja pada ulir :

W0 = 393,2265 N

Faktor koreksi ,fs = 1,5 (Lampiran 9, Hal: 126) Sehingga, W = 1,5 x 393,2265 N = 589,84 N Bahan baut St 37 (Lampiran 4, Hal: 119)

σt : 362,97 N/mm2

4.90) Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 27 4.91)

Ibid, hal: 27

Dengan faktor keamanan, Sf = 4 4.92) Maka tegangan lentur yang diijinkan, σa : 90,7425 N/mm2

64 , 0 7425 , 90 589,84 4 1 × × ≥ π x d ≥ 3,6 mm

Diameter dalam ulir yang diijinkan adalah 3,688 mm (ulir M 4) 4.93)

4.7 PERENCANAAN BANTALAN LUNCUR 4.7.1 Bantalan Luncur Pada Poros Atas

4.7.1.a Bantalan di titik B

Beban yang bekerja pada bantalan di titik B adalah RB Diketahui: RB = 393,2265 N W0 = RB Faktor koreksi, Fc = 1 Maka : W = 393,2265 N

Bahan poros adalah S 45 C, dengan σt = 568,98 N/mm2

Sf1 = 6; Sf2 = 2 Maka: 2 f fc a S S t + = σ σ 4.92)

Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 296

4.93)

Lampiran 19, hal: 142

RB

RC

2 6 98 , 568 x a = σ = 47,415 N/mm2

Mencari harga perbandingan panjang bantalan (d), dengan diameter poros :

a a P x x d l 1 , 5 1 σ ≤ 4.94)

Dimana, Pa = Tekanan maksimum yang diijinkan (kg/mm2) 4.95)

5 , 5 1 , 5 415 , 47 1 x d l × ≤ 3 , 1 ≤ d l

Agar sesuai dengan standar maka l/d diambil = 1 4.96)

Maka panjang bantalan adalah :

1 x 20 mm = 20 mm 4.97) Mencari tekanan rata-rata permukaan yang bekerja :

d l W p . = 4.98) 20 20 N 393,2265 x p= = 0,98 N/mm2 = 0,1 kg/mm2

4.94)Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 110 4.95)Lampiran 18, hal: 141

4.96) Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 109 4.97)

Lampiran 15, hal: 138

Syarat aman :

P < 0,7 – 2 kg/mm2 4.99) Karena 0,1 kg/mm2 < 0,7 – 2 kg/mm2, maka bantalan aman.

Mencari kecepatan keliling poros (v) :

1000 . 60 . .d n v= π 1000 . 60 10 20 . x v=π = 0,0105 mm/s

Faktor tekanan kecepatan maksimum : Pv = 0,1 kg/mm2 x 0,0105 mm/s

= 0,00105 kgmm/mm2 . s = 0,00000105 kgm/mm2 . s

Harga ini sangat kecil sehingga dapat diabaikan. 4.100) 4.7.1.2 Bantalan di Titik C

Beban yang bekerja di titik C adalah RC Diketahui: W = RC = 460,6209 N Fc = 1 4.99) Lampiran 17, hal: 140

Bahan poros adalah S45 C, dengan σa = 58 kg/mm2 Sf1 = 6 : Sf2 = 2 ft f t a S S + = 1 σ σ 2 6 98 , 568 x a = σ = 47,415 N/mm2

Maka, mencari harga perbandingan panjang bantalan dengan diameter poros

Pa d l a . 1 , 5 1σ ≤ 4.101) 5 , 5 1 , 5 415 , 47 1 x x dl ≤ =d ≤1,6903 l

Agar sesuai dengan standar maka 1/d diambil = 1 Maka panjang bantalan adalah : 1x 20 mm = 20 mm. Mencari tekanan permukaan yang bekerja:

d l W p . = 4.102) 20 20 N 460,6209 x p= = 1,15 N/mm2 = 0,117kg/mm2

Syarat aman : p < 0,7 – 2 kg/mm2, maka bantalan aman.

4.101)

Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal:110 4.102) Ibid, hal: 109

Mencari kecepatan keliling (v) : 1000 . 60 . . .d n v=π 1000 60 10 20 x x x v=π = 0,0105 mm/s

Harga perkalian antara tekanan permukaan dan kecepatan keliling adalah : Pv = 0,117 kg/mm2 x 0,0105 mm/s

= 0,00123 kg.mm/mm2.s = 0,00000123 kg.m/mm2.s

Harga ini sangat kecil sehingga dapat diabaikan. 4.103)

4.7.2 Bantalan Luncur Poros Bawah 4.7.2.1 Bantalan Di Titik B

Beban yang bekerja pada di titik B adalah RB

Diketahui :

RB = 305,6914 N W = RB

Faktor koreksi, fc = 1 4.104)

Bahan poros adalah S 45 C, dengan σt =58Kg/mm2.Sf1=6;Sf2 =2

Maka: 2 1 Sf Sf t a × = σ σ 2 6 98 , 568 × = a σ = 47,415 N/mm2 4.104) Lampiran 9, hal: 132 RB RC

Mencari perbandingan panjang bantalan dengan diameter poros : a a p d l × × ≤ 1 , 5 1 σ 4.105) 5 , 5 1 , 5 415 , 47 1 × × ≤ d l 6903 , 2 ≤ d l

Agar sesuai dengan standart maka l/d diambil = 1 Maka panjang bantalan adalah 1 x 20 mm = 20 mm Mencari tekanan permukaan yang bekerja :

d l W p . = 4.106) 20 20 305,6914 × = p p = 0,76 N/mm2 p = 0,0775 Kg/mm2 Syarat aman : p<0,7−2kg/mm2 4.107) Karena 0,0775 Kg/mm2 < 0,7 – 2 kg/mm2 4.105)

Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 110

4.106)

Ibid, hal: 109

4.107)

Mencari kecepatan keliling (v) : 1000 . 60 . . nd v= π 1000 . 60 10 20× × =π v = 0,0105 mm/s

Harga perkalian antara tekanan permukaan dan kecepatan keliling adalah : Pv =0,0775 kg/mm2 x 0,0105 mm/s

= 0,00081kg.mm/mm2.s = 0,00000081 kgm/mm2.s

Harga ini sangat kecil sehingga dapat diabaikan 4.108) 4.7.2.2 Bantalan di Titik C

Beban yang bekerja pada bantalan di titik C Rc Diketahui : Rc = 82,23 N

W = Rc

fc = 1

Beban poros adalah S 45 C, dengan σt =58Kg/mm2.Sf1 =6;Sf2 =2

Maka: 2 6 98 , 568 × = a σ = 47,415 N/mm2

Mencari harga perbandingan panjang bantalan (l), dengan diameter poros (d) : a a p d l × × ≤ 1 , 5 1 σ 4.109) 5 , 5 1 , 5 415 , 47 1 × × ≤ d l 3 , 1 ≤ d l

Agar sesuai dengan standart maka l/d diambil = 1 Maka panjang bantalan adalah :

1 x 20 mm = 20 mm

Mencari tekanan permukaan yang bekerja :

d l W p . = 4.110) 20 20 N 82,23 × = p = 0,205 N/mm2 = 0,021 kg/mm2 Syarat aman : p<0,7−0,2kg/mm2 4.111) Karena 0,021 kg/mm2 < 0,7 – 2 kg/mm2, maka bantalan aman.

4.109) Ibid, hal: 110

4.110) Ibid, hal: 109 4.111) Lampiran 17, hal: 140

Mencari kecepatan keliling (V) : 1000 . 60 . . nd v= π 1000 . 60 10 20× × =π v = 0,0105 mm/s

Harga perkalian antara tekanan permukaan dan kecepatan keliling adalah : Pv = 0,021 kg/mm2 x 0,0105 mm/s

= 0,00022 kg.mm/mm2.s = 0,00000022 kgm/mm2.s

Harga ini sangat kecil sehingga dapat diabaikan 4.112)

4.8 GAYA PENCEKAMAN

Permukaan gaya pengencangan pengunci klem :

Dimana,

Fg = gaya geser

fs1 , fs2 = gaya gesek yang terjadi

μ = Koefisien Gesek 4.113)

4.112) Sularso, 2002, Dasar Perencanaan dan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 110 4.113)) Lampiran 8, hal: 131

Gambar 4.18 Gaya pencekaman

F

Dari gambar diatas dapat dicari gaya pengencangan minimal pada klem 2 1 fs fs Fg = + = 2 fs = 2μ x F pengencangan minimal Dimana, Fg = gaya geser (N)

Luas juring oab’ = . 2 360π r θ = 252 360 3576 , 28 × π = 154,5883 mm2 2 2 oa ob ab= − = 252 −222 = 11,8743 mm Luas segitiga = 1 2ab x oa = 1 2 x 11,8743 x 22 = 130,6178 mm2

Luas tembereng bb’ = Luas juring – luas segitiga = 154,5883 mm2 - 130,6178 mm2 = 23,9705 mm2 Maka, Fg =τg ×A = 15,525 N/mm2 x 23,9705 mm2 = 372,1426 N o 3 mm O θ

Gambar 4.19 Luasan Geser Pemotongan II

Maka: F pengencangan minimal = μ 2 g F = 74 , 0 2 1426 , 372 × = 251,4477 N

Jadi gaya minimal yang diperlukan untuk pencekaman pelat pada klem agar pelat tidak bergeser pada saat pemotongan adalah sebesar 251,4477 N.

4.9 PERENCANAAN BANTALAN GELINDING

Pada poros yang bekerja adalah gaya aksial, Oleh karena itu digunakan bantalan jenis thrust ball bearing. Untuk menyesuaikan dengan komponen pencekaman yang lain, maka dipilih thrust ball bearing no : 51200

dengan data sebagai berikut : 4.114) Kapasitas nominal dinamis spesifik, C : 12700 N

Kapasitas nominal statis spesifik, Co : 1700 N

4.9.1 Mencari Putaran Bearing

Kapasitas minimum mesin potong flange packing ini adalah berdiameter 110 mm, maka jarak pemotongan adalah sebesar keliling dari lingkaran.

4.114) Lampiran 24, hal: 148

F

Keliling Asbes = π×d

= π×110mm

= 345,4 mm

Diketahui diameter cutter 50 mm, maka keliling cutter : Keliling cutter = π×50mm = 157 mm cutter asbes asbes cutter n n keliling keliling = 10 4 , 345 157 = nasbes Sehingga , nasbes= 4,55 rpm = 5 rpm

4.9.2 Mencari Beban Ekivalen Dinamis

a r Y F F X P= . + . 4.115) Dimana :

P : Beban ekivalen dinamis (N)

Fr : Beban radial (N)

Fa : Beban aksial (N)

X : Faktor beban radial Y : Faktor beban aksial

Untuk thrust ball Bearing P = Fa

Jika Fmin = 251,4477 N, factor beban fw = 1,5 maka Fa = 377,1715 N 2219 , 0 1700 1715 , 377 = = o a C F

Dari interpolasi data didapat : ( X = 0,56 ; Y = 1,24 ; e = 0,358 ) Sehingga : e F V F r a > . 0,358 1 1715 , 377 = ×Fr Fr = 1053,5517 ) 1715 , 377 24 , 1 ( ) 5517 , 1053 56 , 0 ( × + × = P = 1057,6827 N

4.9.3 Perhitungan Umur Bantalan Factor kecepatan : 3 / 1 3 , 33 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = n fn Maka : 88 , 1 5 3 , 33 1/3 = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = n f

Faktor umur : p C f fh = n× 6827 , 1057 12700 88 , 1 × = h f = 22,57 Umur nominal, Lh : 3 500 h h f L = × = 500 x 22,573 = 5748634,296 jam Asumsi :

8 jam/ hari = 40 jam/ minggu berarti 1 tahun = 2080 jam maka umur bearing dalam tahun

2080 296 , 5748634

4.10 PERENCANAAN PEGAS PENCEKAMAN

Diketahui bahwa tenaga manusia yang digunakan untuk unit penekanan adalah : 7-10 kg diambil 8,5 kg 4.116)

Sedangkan perbandingan panjang tuas pada unit penekanan adalah 7 cm : 3 cm,

Maka beban yang terjadi pada pegas adalah : 8,5 kg x 7 cm = W x 3 cm

W = 19,833 kg = 20 kg = 196,2 N 4.10.1 Mencari Ukuran Pegas

Diketahui : W = 196,2 N

Diameter dalam maksimum = 15 mm = 1,5 cm

d D=15+ 3 . . 16 2 .D d W = π τg 4.117) 81 , 9 . . . 16 2 5 , 1 . d d3 W τg π = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + 81 , 9 . . 4830 . 16 2 5 , 1 . 2 , 196 3 d d π = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + 4.118) 4.116)

R.K.Jain, 1980, Machine Design, New Delhi, Khanna Publiser, hal: 510

4.117)

R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 760

4.118)

Lampiran 21, hal: 145

Gambar 4.21 Gaya Pada Pegas Pencekaman W

cm d =0,325 D = 1,5 + d = 1,5 + 0,325 = 1,825 cm d D C = 4.120) 5,6154 325 , 0 825 , 1 = = C C C K 0,615 4 4 1 4 + − − = 4.121)

(

)

(

)

5,6154 615 , 0 4 6154 , 5 4 1 6154 , 5 4 + − − = K =1,2720 g C W K d τ π. . 8 . . 2 = 4.122)( ) (

)

(

4830)

9,81 14 , 3 6154 , 5 8 2 , 196 2720 , 1 2 × × × × × = d cm d =0,2744Agar sesuai dengan standart maka d diambil : 0,2946 cm = 2,946 mm 4.123)

4.120)

R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 761

4.121) Ibid, hal: 761 4.122) Ibid, hal: 768 4.123) Ibid, hal: 762

Sehingga :

D = 1,5 + 0,2964 = 1,7946 cm

4.10.2 Mencari Jumlah Lilitan Kawat Pegas

( )

( )

3 4 . . 8 . D W G dn= δ G : Modulus Rigiditas material pegas

(

)

(

)

3 5 4 7946 , 1 2 , 196 8 81 , 9 10 8 2946 , 0 1 × × × × × × = n 4.124) =6,5163Jadi n = 6,5163 lilitan = 7 lilitan

Sehingga jumlah lilitan keseluruhan adalah : N = 2 + 7 = 9 lilitan

4.10.3 Mencari Panjang Pegas (Free Length)

(

1)

.0,1 . + + − =n d n l δmaks =9(

0,2946)

+1+(

9−1)

×0,1 =4,4514cm=4,5cm4.10.4 Mencari Picth dari Pegas

1 − = n lenght Free p cm p 0,5625 1 9 5 , 4 = − = 4.124) Lampiran 21, hal: 145

4.10.5 Mengecek Pegas

a. Mengecek perbandingan panjang pegas dengan diameter rata-rata pegas 4 ≤ D H 5075 , 2 7946 , 1 5 , 4 = = D H

Karena : 2,5075<4, maka pegas baik b. Mengecek lilitan aktif pegas :

n = N + (1,5 sampai 2) 9 = N + 1,5

N = 7.5

Syarat baik : N ≥ 3, Karena 7,5 > 3, maka pegas aman (baik).

4.11 PERENCANAAN ULIR PENCEKAMAN

Diketahui beban yang bekerja pada ulir pencekaman : W = 251,4477 N Faktor koreksi, FC = 1,5 Sehingga W = 1,5 x 251,4477 = 377,1715 N Bahan baut St 37 dengan σt = 362,97 N/mm2

Dengan factor keamanan, Sf = 14 4.125) Maka tegangan lentur yang diijinkan :

14 97 , 362 = a σ = 25,9264 N/mm2 4.125) Lampiran 7, hal: 130

Gambar 4.22 Gaya Pada Ulir Pencekaman

Sehingga diameter dalam d1 : 64 , 0 . . . 4 1 a W d σ π ≥ 64 , 0 9264 , 25 377,1715 4 1 x d × × ≥ π mm d1 ≥5,38

Maka dipilih ulir metris kasar: d1 = 5,917 mm

M = 6 mm, p = 1mm 4.126) Jadi bahan, St 37 baut M6

4.12 PENENTUAN DAYA MOTOR

Daya motor dipengaruhi oleh beban-beban yang bekerja yaitu : berat cutter, berat poros, berat pulley, berat gear, koefisien gesek dari bantalan luncur, gaya pemotongan dan beban gear box (reducer).

Beban-beban yang bekerja : 4.12.1 Beban pada poros atas

a) Beban karena cutter

Beban = [(Berat cutter) x kecepatan linier]

= [(0,8744 N) x 60 . . nd π ] 4.126) Lampiran 19, hal: 142

= [(0,8744 N) x 60 10 05 , 0 m× Rpm × π . = 0,0229 Watt b) Beban karena berat gear

Beban = [(Berat gear) x kecepatan linier] = [(69,0544 N) x 60 . . nd π ] = [(69,0544 N) x 60 10 229 , 0 m× Rpm × π = 8,2757 Watt

c. Beban karena gaya pemotongan

Beban = [(gaya pemotongan) x kecepatan linier]

= [(507,693 N) x 60 . . nd π ] = [(507,693 N) x 60 10 05 , 0 m× Rpm × π ] = 13,2846 Watt

d. Beban karena berat poros

Asumsi berat poros : 2 kg = 19,62 N Beban = [(Berat poros) x kecepatan linier]

= [(19,62 N) x 60 . . nd π ] = [(19,62 N) x 60 10 02 , 0 m× Rpm × π ] = 0,2054 Watt

e. Beban karena bantalan

Poros yang bekerja pada bagian atas, ditumpu dengan menggunakan dua buah bantalan luncur dari jenis journal bearing dengan koefisien gesek :

k c d P ZN + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = 10 10 33 μ 4.127) Dimana : μ = koefisien gesek

Z = absolute viskositas pelumas (centipoises) N = Kecepata putar (Rpm)

P = Tekanan bantalan (kg/cm2)

d = Diameter jurnal (cm)

c = beda ukuran antara diameter bushing dan diameter jurnal (cm) k = Faktor koreksi, 0,002 untuk l/d = 0,75 – 2,8

( )(

700 0,001)

0,002 10 33 10 + = μ 4.128) = 0,002Beban yang bekerja pada poros atas adalah :

= 0,0229 Watt + 8,2757 Watt + 13,2846 Watt + 0,2054 Watt = 21,7886 Watt

4.127)

R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 933

4.128)

Penambahan beban akibat gesekan dari dua buah bantalan adalah : = 2 x μ x beban poros

= 2 x 0,002 x 21,7886 Watt = 0,087 Watt

Jadi Beban Total pada poros atas adalah : = Beban poros + Beban gesek bantalan = 21,7886 Watt + 0,087 Watt

= 21,8757 Watt

4.12.2 Beban Pada Poros Bawah a. Beban karena cutter

Beban = [(Berat cutter) x kecepatan linier]

= [(1,1178 N) x 60 . . nd π ] = [(1,1178 N) x 60 10 05 , 0 m× Rpm × π . = 0,0292 Watt b. Beban karena berat gear

Beban = [(Berat gear) x kecepatan linier] = [(69,0544 N) x 60 . . nd π ] = [(69,0544 N) x 60 10 229 , 0 m× Rpm × π = 8,2757 Watt

c. Beban karena gaya pemotongan

Beban = [(gaya pemotongan) x kecepatan linier]

= [(507,693 N) x 60 . . nd π ] = [(507,693 N) x 60 10 05 , 0 m× Rpm × π ] = 13,2846 Watt d. Beban karena berat poros

Asumsi berat poros : 2 kg = 19,62 N Beban = [(Berat poros) x kecepatan linier]

= [(19,62 N) x 60 . . nd π ] = [(19,62 N) x 60 10 02 , 0 m× Rpm × π ] = 0,2054 Watt e. Beban karena bantalan

Beban akibat gesekan dua buah bantalan : = 2 x μx beban poros bawah

= 2 x 0,002 x (0,0292 + 8,2757 + 13,2846 + 0,2054) = 0,0872 Watt

Jadi beban total pada poros bawah :

= 0,0292 W + 8,2757 W + 0,2054 W + 13,2846 W + 0,0872 W = 21,882 Watt.

4.12.3 Beban Karena Berat Pulley a. Pulley Poros Cutter Atas

Asumsi berat poros : 1,5 kg = 14,715 N Beban = [(Berat pulley) x kecepatan linier]

= [(14,715 N) x 60 . . nd π ] = [(14,715 N) x 60 10 14 , 0 m× Rpm × π ] = 1,0781 Watt b. Pulley output reducer

Asumsi berat poros : 1 kg = 9,81 N

Beban = [(9,81 N) x 60 . . nd π ] = [(9,81 N) x 60 28 05 , 0 m× Rpm × π ] = 0,7187 Watt

c. Pulley input Reducer

Asumsi berat poros = 2 kg = 19,62 N Beban = [(Berat pulley) x kecepatan linier]

= [(19,62 N) x 60 . . nd π ]

Beban = [(Berat pulley) x kecepatan linier]

= [(19,62 N) x 60 280 16 , 0 m× Rpm × π ] = 46 Watt

d. Pulley pada motor

Asumsi berat poros : 0,75 kg = 7,3575 N Beban = [(Berat pulley) x kecepatan linier]

= [(7,3575 N) x 60 . . nd π ] = [(7,3575 N) x 60 1400 03 , 0 m× Rpm × π ] = 16,1718Watt

Jadi beban total karena berat pulley:

= 1,0781 Watt + 0,7187 Watt + 46 Watt + 16,1718Watt = 63,9686 Watt

4.12.4 Beban Karena Gear Box (Reducer) Asumsi berat reducer : 2 kg

( )

( )

=8,5 kW daya kg Berat 4.129)Sehingga beban reducer,

= 5 , 8 2 = 0,2353 kW = 235,5 W

Jadi beban yang harus dikeluarkan oleh motor :

= 21,8757 Watt + 21,882 Watt + 46 Watt + 235,3 Watt = 325,0518 Watt

Pada perancangan, digunakan transmisi berupa pulley dan sabuk V- Belt yang mempunyai efisiensi daya sebesar 98%. Maka daya yang harus

dikeluarkan oleh motor listrik yaitu :

= 325,0518 Watt

98 100 ×

= 331,6855 Watt

Keterangan : 1 Hp = 746 Wattt

Maka daya motor dalam Hp sebesar : = 746 6855 , 331 = 0,445 Hp 4.129) Lampiran 36, hal 160

Jadi motor yang digunakan dari table didapat sebesar 0,5 Hp dengan n = 1400 Rpm, efesiensi motor η= 90 %.

Daya yang dipindahkan adalah : = 90% x 0,5 Hp

= 0,45 Hp

Jadi daya motor yang dipindahkan masih lebih besar dari total daya yang dibutuhkan, sehingga rencana pemilihan jenis motor listrik adalah aman.

4.13 PERHITUNGAN PULLEY 4.13.1 Pulley Motor – Input Reducer

Dari hasil perhitungan tentang motor listrik didapatkan data sebagai berikut :

Daya motor P = 0,5 Hp Putaran motor n = 1400 Rpm

Keterangan :

n1 = Putaran motor listrik (Rpm)

Gambar 4.23 Susunan Pulley Motor-Input Reducer

D1 = 30 mm n1 = 1400 Rpm D2 = 160 mm n2 = 280 Rpm 350 s

n2 = Putaran pulley input reducer (Rpm)

D1 = diameter poros listrik (mm)

D2 = diameter pulley input reducer (mm)

Dalam mesin ini perbandingan transmisi antara putaran motor dengan pulley reducer input adalah sebagai berikut :

n1 x D1 = n2 x D2 4.130)

Perbandingan transmisi yang terjadi antar putaran motor listrik dan putaran input reducer adalah =

2 1 n n i= Rpm Rpm i 280 1400 = i=5,0 4.13.1.1 Menentukan Jarak Pulley

Yaitu jarak antara pulley motor listrik dengan pulley input reducer. Jarak maksimal pulley :

Cmax= 2

(

Dp+dp)

4.131) = 2 (160 + 30)= 380 mm Dimana :

Cmax = jarak maksimal poros (mm)

Cmin = jarak minimal poros (mm)

Dp = Diameter tusuk pulley yang digerakkan (mm)

4.130)

R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 657 4.131) Tashuri dkk, 1998, Tire cutter Machine, Tangerang, hal: 40

dp = Diameter tusuk pulley penggerak (mm) Jarak minimal poros =

Cmin = 0,7 (Dp + dp) 4.132) = 0,7 ( 160 + 30)

= 133 mm

4.13.1.2 Menghitung Panjang Sabuk

2 ) ( 4 1 ) ( 2 2 Dp dp C Dp dp C L= +π + + − 4.133) Dimana : L = panjang sabuk (mm)

Besarnya C diambil dengan penentuan jarak kombinasi antara pulley motor listrik dengan pulley input reducer tidak bersinggungan yaitu 350 mm.

L = (160 30)2 350 4 1 ) 160 30 ( 2 350 2 − × + + +π x L = 1010,3714 mm L = 1016 mm = 40 inch 4.134) 4.13.1.3 Menentukan Jenis Sabuk

Data-data dari sabuk –V

• Berat jenis = 1,14 kg/m3 4.135) • Jenis sabuk = Rubber (karet) • Koefisien gesek μ = 0,30 4.136)

4.132) Tashuri dkk, 1998, Tire cutter Machine, Tangerang, hal: 40

4.133) Sularso, 2002, Dasar Perencanaan Dan Pemilihan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 170 4.134) Lampiran 26, hal: 150

4.135)

Lampiran 30, hal: 154 4.136) Lampiran 27, hal: 151

• Putaran motor (n) = 1400 Rpm • Daya motor (P) = 0, 5 Hp = 0,373 KW • Faktor koreksi = 0,943 Daya rencana: Pd = P x fc = 0,373 KW x 0,943 = 0,3517 KW

• Tegangan ijin sabuk (f) = 25 Kg/cm2 = 245,25 N/cm2

Dengan daya 0,3517 KW dan kecepatan putaran pulley 1400 rpm, maka jenis sabuk yang digunakan berdasarkan diagram pemilihan sabuk – V dan daya maka diperoleh sabuk jenis A.

Besarnya sudut sabuk – V : 2α = 40o

α = 20o

4.13.1.4 Menghitung luas Sabuk-V Luas =

(

a+b)

×t 2 b = a – (2 tg α) x t = 12,5 – (2 tg 20o) x 9 = 5,9485 mm Luas =(

)

9 2 5,9485 5 , 12 + × = 83,018 mm24.13.1.5 Menghitung Kecepatan Linier Kecepatan linier sabuk (m/det):

1000 60 x n x d v=π × p 137) = 1000 60 1400 30 x x x π = 2,198 m/det

4.13.1.6 Menentukan Sudut Kontak (θ)

C dp Dp o 57( ) 180 − − = θ 4.138) 350 ) 30 160 ( 57 180 − − = o = 158,83o 180 158,83ox π = = 2,77 rad

4.13.1.7 Menentukan Gaya Tegang/ Tarikan Pada Sabuk Menghitung berat sabuk per satuan panjang :

W = A x L x ρ 4.139)

Dimana:

W = Berat sabuk persatuan panjang (Kg)

ρ = Berat jenis sabuk (kg/m3)

4.137) Sularso, 2002, Dasar Perencanaan Dan Pemilihan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 166 4.138) Ibid, hal: 173

L = Panjang sabuk (m) A = Luas sabuk (m2) W = 0,00114 kg/cm3 x (0,8302 cm2 x 101,6 cm) = 0,096 kg = 0,9433 N T = f x A = 245,25 N/cm2 x 0,8302 cm2 = 203,6065 N

Gaya yang bekerja pada sabuk

g v x W TC 2 = 4.140) 2 2 det / 81 , 9 det) / 198 , 2 ( N 0,9433 m m x = = 0,2113 N α μθ ec T T cos log 3 , 2 2 1 = 4.141) o ec T T 20 cos 77 , 2 3 , 0 log 3 , 2 2 1 = × × 2,3 43 , 2 log 2 1 = T T 386 , 11 2 1 = T T

4.140) R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 669 4.141) Ibid, hal: 682

T1 = T - TC 4.142) T1 = 203,6065 N – 0,2113 N T1 = 203,3952 N Sehingga, 386 , 11 N 203,3952 2 = T T2 = 17,8636 N

4.13.1.8 Menentukan Jumlah Sabuk

Daya yang mampu diterima oleh sabuk:

Ps = (T1 – T2) x v 4.143) = (203,3952 N – 17,8636 N) x 2,198 m/det

= 407,7984 Watt

Jumlah sabuk yang diperlukan:

persabuk Daya rencana Daya N = Watt 407,7984 W 351,7 = N = 0,86 sabuk N ≈ 1 sabuk

Jadi jumlah sabuk yang diperlukan untuk mentransmisikan daya yaitu 1 buah.

4.13.2 Pulley Output Reducer – Poros Cutter Atas

4.142) R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 669 4.143) Ibid, hal: 664

Dari hasil perhitungan tentang gear box (reducer) dan perbandingan putaran (motor, pulley dan reducer) didapatkan data sebagai berikut : Putaran output reducer (n) = 28 Rpm

Keterangan :

n1 = Putaran pulley output reducer (Rpm)

n2 = Putaran pulley poros cutter atas (Rpm)

D1 = diameter pulley output reducer (mm)

D2 = diameter pulley poros cutter atas (mm)

Dalam mesin ini perbandingan transmisi antara putaran pulley output

reducer dengan pulley poros atas adalah sebagai berikut :

Gambar 4.24 Susunan Pulley Motor-Input Reducer

D1 = 50 mm n1 = 28 Rpm D1 = 140 mm

n1 = 10 Rpm

n1 x D1 = n2 x D2 4.144)

Perbandingan transmisi yang terjadi antar putaran pulley output

reducer dan putaran pulley poros atas adalah :

2 1 n n i= Rpm Rpm i 10 28 = i=2,8

4.13.2.1 Menentukan Jarak Pulley

Yaitu jarak antara pulley output reducer dengan pulley poros cutter atas. Jarak maksimal pulley :

Cmax = 2

(

Dp+dp)

4.145)

= 2 (140 + 50) mm = 380 mm

Dimana :

Cmax = jarak maksimal poros (mm)

Cmin = jarak minimal poros (mm)

Dp = Diameter tusuk pulley yang digerakkan (mm)

dp = Diameter tusuk pulley penggerak (mm)

4.144) R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 657 4.145) Tashuri dkk, 1998, Tire Cutter Machine, Tangerang, hal: 40

Jarak minimal poros :

Cmin = 0,7 (Dp + dp) 4.146) = 0,7 ( 140 + 50)

= 133 mm

4.13.2.2 Menghitung Panjang Sabuk

2 ) ( 4 1 ) ( 2 2 Dp dp C Dp dp C L= +π + + − 4.147) Dimana : L = panjang sabuk (mm)

Besarnya C diambil dengan penentuan jarak kombinasi antara pulley output reducer dengan pulley poros cutter atas tidak bersinggungan yaitu

350 mm. L = (140 50)2 350 4 1 ) 140 50 ( 2 350 2 − × + + +π x L = 1004,0857 mm L = 1016 mm = 40 inch 4.148) 4.13.2.3 Menentukan Jenis Sabuk

Data-data dari sabuk –V

• Berat jenis = 1,14 Kg/m3

4.149)

4.146) Tashuri dkk, 1998, Tire Cutter Machine, Tangerang, hal: 40

4.147) Sularso, 2002, Dasar Perencanaan Dan Pemilihan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 170 4.148)

Lampiran 26, hal: 150 4.149) Lampiran 30, hal: 154

• Jenis sabuk = Rubber (karet) • Koefisien gesek μ = 0,30 4.150)

• Putaran output reducer (n) = 28 Rpm • Daya kerja beban pulley (P) = 1,0781 Watt • Faktor koreksi (fk) = 1,2

• Daya rencana: Pd = P x fk

= 1,0781 Watt x 1,2 = 1,3 Watt

• Tegangan ijin sabuk (fa) = 25 Kg/cm2 = 245,25 N/cm2

Dengan daya 0,2284 KW dan kecepatan putaran pulley 28 rpm, maka jenis sabuk yang digunakan berdasarkan diagram pemilihan sabuk – V dan daya maka diperoleh sabuk jenis A.

Besarnya sudut sabuk – V : 2α = 40o

α = 20o

4.13.2.4 Menghitung luas Sabuk-V Luas =

(

a+b)

×t 2 b = a – (2 tg α) x t = 12,5 – (2 tg 20o) x 9 = 5,9485 mm 4.150) Lampiran 27, hal: 151Luas =

(

)

9 2 5,9485 5 , 12 + × = 83,018 mm24.13.2.5 Menghitung Kecepatan Linier Kecepatan linier sabuk (m/det):

1000 60 x n x d v=π × p = 1000 60 28 50 x x x π = 0,0733 m/det

4.13.2.6 Menentukan Sudut Kontak (θ)

C dp Dp o 57( ) 180 − − = θ 4.151) 350 ) 50 140 ( 57 180 − − = o = 165,343 o 180 165,343ox π = = 2,884 rad

4.13.2.7 Menentukan Gaya Tegang/ Tarikan Pada Sabuk Menghitung berat sabuk per satuan paanjang

W = A x L x ρ 4.152)

4.151) Sularso, 2002, Dasar Perencanaan Dan Pemilihan Elemen Mesin, Jakarta, PT Pradnya Paramita, hal: 173 4.152) R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 683

Dimana:

W = Berat sabuk persatuan panjang (Kg)

ρ = Berat jenis sabuk (kg/m3)

A = Luas sabuk (m2) L = Panjang sabuk (m) W = 0,00114 kg/cm3 x (0,8302 cm2 x 10,16 cm) = 0,0096 kg = 0,0943 N T = Fa x A = 245,25 N/cm2 x 0,8302 cm2 = 203,6065 N

Gaya yang bekerja pada sabuk

g v x W TC 2 = 4.153) 2 2 det / 81 , 9 det) / 0,0733 ( N 0,0943 m m x = = 0,0005 N μθ ecα T T cos log 3 , 2 2 1 = 4.154) ec o T T 20 cos 884 , 2 3 , 0 log 3 , 2 2 1 = × × 4.153)

R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 669

4.154)

2,3 53 , 2 log 2 1 = T T 12,585 2 1 = T T T1 = T - TC 4.155) T1= 203,6065 N – 0,0005 N T1 = 203,606 N Sehingga 585 , 12 N 203,606 2 = T T2 = 16,178 N

4.13.2.8 Menentukan Jumlah Sabuk

Daya yang mampu diterima oleh sabuk:

Ps = (T1 – T2) x v 4.156) = (203,606 N – 16,178) x 0,0733 m/det

= 13,7385 Watt

Jumlah sabuk yang diperlukan:

persabuk Daya rencana Daya N = 4.155)

R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 669

4.156)

Watt N 7385 , 13 Watt 1,3 = = 0,1 sabuk N ≈ 1 sabuk

Jadi jumlah sabuk yang diperlukan untuk mentransmisikan daya yaitu 1 buah.

4.14 ANALISA ERETAN 4.14.1 Analisa Torsi Eretan

Torsi eretan adalah gaya puntir dari eretan dikalikan setengah diameter atau jari-jari dari diameter nominal ulir eretan.

(

)

2 tan . 2 d W d F T = × = α +θ 4.157) Nilai W adalah gaya dorong reaksi pemotongan.W = F s + Fn

Nilai Gaya Potong (Fs) telah diketahui 507,693 N Sedangkan Gaya Normal (Fn) didapatkan dari:

Fn = μ x N

Gaya normal terdiri dari berat material yang terletak diatas silinder berupa rangka pencekam, dudukan pencekam, bantalan penjepit, tuas pengungkit dan pegas.

Asumsi berat 7 kg.

Maka N:

N = m x g

= 7 kg x 9,81 m/s2 = 68,67 N

Diketahui koefisien gesek antara baja dan kuningan koefisien gesek statiknya µs = 0,53 4.158) Fn = 0,53 x 68,67 N = 36,4 N Maka nilai W: W = 507,693 N + 36,4 N = 544,1 N

Nilai d adalah diameter nominal ulir. Ulir yang dipakai mempunyai diameter luar 20 mm dan pitch 2 mm. 4.159)

2 dc do d = + Dimana; d = diameter efektif (mm) do = diameter luar (mm) dc = diameter minor (mm) 4.158) Lampiran 8, hal: 131 4.159) Lampiran 31, hal: 155

untuk mendapat nilai diameter minor: dc = do – p = 20 mm – 2 mm = 18 mm Dimana: p = pitch 2 18 20mm mm d = + = 19 mm

Nilai α adalah sudut helix, jika ditangensialkan:

d p . tan π α = d . 2 π = = 0,0335 α = 1,92o 4.160)

Nilai θ adalah sudut gesekan. Jika ditangensialkan:

Tan θ = μ 4.161)

Koefisien gesek rata-rata nilai μ adalah 0,12 4.162)

tan θ = μ

4.160) R.S Khurmi, 1982, A Text Book Of Machine Design, New Delhi, Eurasia Publishing House, hal: 597 4.161) Ibid, hal: 599

= 0,12

Nilai T dapat dicari:

2 ) ( tan . 2 d W d x F T = = α +θ 2 tan tan 1 tan tan d x W ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − + = θ α θ α = 2 19 12 , 0 0335 , 0 1 12 , 0 0335 , 0 544,1 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − + x N = 796,64 Nmm

4.14.2 Analisa Gaya Tuas Eretan

Untuk menggerakkan eretan diperlukan gaya (F) untuk memutar ulir eretan sehingga dapat bergerak.

T = F x R F = mm 200 Nmm 796,64 = 3,98 N

4.14.3 Analisa Tegangan Mampat Maximum Ulir

Tegangan mampat adalah yang menyebabkan terjadinya regangan mampat. fe = c A W = 2 4dc W π

= 2 2 18 . 4 1 , 544 mm N π = 2,14 N/mm2 Dimana: Ac = Luas minor (mm2) dc = Diameter minor (mm)

a. Tegangan Bearing Pada Ulir

Untuk mengurangi keausan pada mur dan baut, tekanan bearing pada permukaan ulir harus berada didalam batasan.

n t d W Pb . . . π = 4.163)

Jumlah Ulir Yang Bersinggungan Dengan Baut

pitch mur tinggi p h n = = mm mm n 2 100 = = 50 ulir

Lebar Ulir 2 p t= 2 2 mm = =1mm Sehingga nilai Pb : 50 . 1 . 19 . 1 , 544 mm mm N Pb π = = 0,1824 N/mm2 4.14.4 Tegangan Geser Ulir

Karena pada ulir diberlakukan momen puntir, maka berlaku tegangan geser puntiran. 3 4 c g d T π τ = = 3 18 4 Nmm 796,64 × π = 0,174 N/mm3

4.14.5 Analisa Perbandingan Torsi Ideal dan Torsi Aktual dari Eretan T To = η 4.164) Torsi Efisiensi = η

Torsi yang dibutuhkan tanpa gesekan

2 . tan . d W To = α = 544,1 N x 0,0335 x 2 20 = 182,2735 Nmm Nilai η: Nmm 796,64 Nmm 182,2735 = η = 0,2288 = 22,88 % 164)