commit to user LAPORAN KHUSUS

IPDK SEBAGAI UPAYA PENCEGAHAN KECELAKAAN DAN

PENYAKIT AKIBAT KERJA DI UNIT PEMBAKARAN DAN

PENDINGINAN PT. SEMEN GRESIK (PERSERO) Tbk.

PABRIK TUBAN JAWA TIMUR

Puri Antika R.0008062

PROGRAM DIPLOMA III HIPERKES DAN KESELAMATAN KERJA FAKULTAS KEDOKTERAN UNIVERSITAS SEBELAS MARET

Surakarta 2011

commit to user

PENGESAHAN

Tugas Akhir dengan judul : IPDK sebagai Upaya Pencegahan Kecelakaan

dan Penyakit Akibat Kerja di Unit Pembakaran dan Pendinginan PT. Semen Gresik (Persero) Tbk. Pabrik Tuban Jawa Timur

Puri Antika, NIM : R.0008062, Tahun : 2011 Telah diuji dan sudah disahkan di hadapan

Penguji Tugas Akhir

Program D.III Hiperkes dan Keselamatan Kerja Fakultas Kedokteran UNS Surakarta

Pada Hari ………….Tanggal ………….. 20 …….

Pembimbing I Pembimbing II

Putu Suriyasa, dr., MS, PKK, Sp.Ok Live Setyaningsih, SKM NIP. 19481105 198111 1 001 NIP. 19850811 201101 2020

Ketua Program

D.III Hiperkes dan Keselamatan Kerja FK UNS

Sumardiyono, SKM, M.Kes NIP. 19650706 1988303 1 002

commit to user

iii

commit to user

ABSTRAK

Puri Antika, 2010. IPDK sebagai Upaya Pencegahan Kecelakaan dan

Penyakit Akibat Kerja di Unit Pembakaran dan Pendinginan PT. Semen

Gresik (Persero) Tbk. Pabrik Tuban Jawa Timur. PROGRAM D.III

HIPERKES DAN KESELAMATAN KERJA FAKULTAS KEDOKTERAN UNIVERSITAS SEBELAS MARET SURAKARTA.

Manusia, mesin, proses kerja, lingkungan kerja, peralatan, dan material

mengandung faktor dan potensi bahaya yang dapat menimbulkan kecelakaan dan penyakit akibat kerja. Maka dari itu, perlu adanya identifikasi, penilaian resiko, dan pengendalian resiko. Tujuan penelitian ini adalah untuk mengetahui faktor dan potensi bahaya, serta dampak yang ditimbulkan dari kegiatan atau pekerjaan di unit pembakaran dan pendinginan, serta upaya pengendalian yang dilakukan oleh perusahaan.

Kerangka pemikiran penelitian ini adalah potensi dan faktor bahaya yang ada

di tempat kerja dimana di dalamnya terdapat tenaga kerja, mesin, proses kerja, lingkungan kerja, peralatan, dan material. Untuk mencegah terjadinya kecelakaan dan penyakit akibat kerja, maka perusahaan melakukan Identifikasi dan Penilaian Dampak Kegiatan (IPDK) yang dilaksanakan di setiap unit kerja dan kegiatan

tenaga kerja kontraktor di unit tersebut.

Penelitian ini dilaksanakan dengan menggunakan metode deskriptif yang memberikan gambaran tentang Identifikasi dan Penilaian Dampak Kegiatan (IPDK) unit pembakaran dan pendinginan dan Identifikasi dan Penilaian Dampak Kegiatan (IPDK) kontraktor di unit tersebut. Pengambilan data diperoleh melalui observasi, wawancara, data dari perusahaan, dan studi kepustakaan. Data yang diperoleh kemudian dibandingkan dengan kondisi di lapangan yang sebenarnya, tinjauan pustaka, dan peraturan perundangan yang berlaku.

Perusahaan telah melaksanakan Identifikasi dan Penilaian Dampak Kegiatan

(IPDK) sebagai upaya pencegahan kecelakaan dan penyakit akibat kerja di unit pembakaran dan pendinginan sesuai dengan Permenaker No. PER-05/MEN/1996 mengenai Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3). Saran yang diberikan adalah sebaiknya perusahaan meningkatkan kesadaran akan

pentingnya Keselamatan dan Kesehatan Kerja (K3) pada seluruh stakeholders di

PT. Semen Gresik (Persero) Tbk. Pabrik Tuban.

Kata kunci : IPDK, Pencegahan Kecelakaan dan Penyakit Akibat Kerja

commit to user

v

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT atas berkah, rahmat, karunia, kesehatan, kekuatan, dan kemudahan dalam pelaksanaan magang serta

penyusunan laporan Tugas Akhir dengan judul “IPDK sebagai Upaya

Pencegahan Kecelakaan dan Penyakit Akibat Kerja di Unit Pembakaran dan

Pendinginan PT. Semen Gresik (Persero) Tbk. Tuban Jawa Timur”.

Laporan ini disusun sebagai syarat untuk menyelesaikan studi di Program Diploma III Hiperkes dan Keselamatan Kerja, Fakultas Kedokteran Universitas Sebelas Maret Surakarta. Di samping itu, praktek kerja lapangan ini dilaksanakan untuk menambah wawasan mengenai implementasi Keselamatan dan Kesehatan Kerja di perusahaan.

Dalam pelaksanaan magang dan penyusunan laporan ini, penulis telah dibantu dan dibimbing oleh berbagai pihak. Oleh karena itu, perkenankan penulis mengucapkan terima kasih kepada :

1. Prof. Dr. Zainal Arifin Adnan, dr. S.PD-KR-FINASIM selaku Dekan Fakultas

Kedokteran Universitas Sebelas Maret Surakarta.

2. Prof. Dr. A.A Subiyanto, dr.,MS selaku mantan Dekan Fakultas Kedokteran

Universitas Sebelas Maret Surakarta, periode sampai Mei 2011.

3. Sumardiyono, SKM, M.Kes selaku Ketua Program Diploma III Hiperkes dan

Keselamatan Kerja Universitas Sebelas Maret Surakarta.

4. Putu Suriyasa, dr., MS, PKK, Sp.Ok selaku mantan Ketua Program Diploma

III Hiperkes dan Keselamatan Kerja Universitas Sebelas Maret Surakarta, periode sampai Juni 2011 dan selaku pembimbing I yang telah memberikan bimbingan dan saran dalam penyusunan laporan ini.

5. Live Setyaningsih, SKM selaku pembimbing II yang telah memberikan

bimbingan dan saran dalam penyusunan laporan ini.

6. Hendro Wartono selaku Kepala Bagian Diklat PT. Semen Gresik (Persero)

Tbk. yang telah memberikan ijin untuk pelaksaan Praktek Kerja Lapangan.

7. Dodi selaku Kepala Diklat PT. Semen Gresik (Persero) Tbk. Pabrik Tuban

yang telah memberikan dukungan selama kegiatan Praktek Kerja Lapangan.

8. Syahri selaku Koordinator Praktek Kerja Lapangan PT. Semen Gresik

(Persero) Tbk.

9. Kuswandi selaku Kepala Seksi Keselamatan Kerja dan Kebersihan (K3) PT.

Semen Gresik (Persero) Tbk. Pabrik Tuban dan Bapak Awan Nugroho selaku pembimbing utama yang telah memberikan bimbingan dan arahan dalam penyusunan laporan ini.

10.Seluruh karyawan PT. Semen Gresik (Persero) Tbk. Pabrik Tuban yang telah

memberikan bantuan selama kegiatan Praktek Kerja Lapangan.

11.Bapak dan ibu serta keluarga yang selalu memberikan dukungan dan doa

untuk keberhasilan dalam penyusunan laporan ini.

12.Teman-teman Diploma III Hiperkes dan Keselamatan Kerja 2008 yang selalu

memberikan motivasi dan dukungan dalam menyelesaikan penyusunan laporan ini.

commit to user

13.Semua pihak yang telah membantu penulisan dalam penyusunan laporan

penelitian ini yang tidak bisa disebutkan satu per satu.

Penulis menyadari bahwa penulisan laporan ini masih jauh dari sempurna. Untuk itu penulis mengharapkan saran dan kritik yang bersifat membangun demi kesempurnaan laporan ini, sehingga dapat berguna dan bermanfaat.

Penulis berharap semoga laporan ini dapat memberikan manfaat bagi kita semua, khususnya mahasiswa Program Diploma III Hiperkes dan Keselamatan Kerja untuk menambah wawasan yang berkaitan dengan implementasi Keselamatan dan Kesehatan Kerja di perusahaan.

Surakarta, Mei 2011 Penulis,

Puri Antika

commit to user

vii DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN PENGESAHAN PERUSAHAAN ... iii

ABSTRAK ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

BAB I. PENDAHULUAN ... 1

A. Latar Belakang Masalah ... 1

B. Rumusan Masalah ... 3

C. Tujuan Penelitian ... 3

D. Manfaat Penelitian ... 4

BAB II. LANDASAN TEORI ... 6

A. Tinjauan Pustaka ... 6

B. Kerangka Pemikiran ... 54

BAB III. METODE PENELITIAN... 55

A. Metode Penelitian ... 55

B. Lokasi Penelitian ... 55

commit to user

D. Sumber Data ... 56

E. Teknik Pengumpulan Data ... 57

F. Pelaksanaan ... 58

G. Analisa Data ... 59

BAB IV. HASIL DAN PEMBAHASAN ... 60

A. Hasil Penelitian ... 60

B. Pembahasan ... 105

BAB V. SIMPULAN, SARAN, DAN IMPLIKASI ... 132

A. Simpulan ... 132

B. Saran ... 133

C. Implikasi ... 136

DAFTAR PUSTAKA ... 138 LAMPIRAN

commit to user

ix

DAFTAR TABEL

Tabel 1. Kerugian Akibat Kecelakaan Kerja ... 28

Tabel 2. Klasifikasi Tingkat Resiko ... 43

Tabel 3. Ukuran Kuantitatif Likelihood Menurut Standar AS/NZS 4360 ... 43

Tabel 4. Ukuran Kuantitatif Concequence Menurut Standar AS/NZS 4360 ... 44

Tabel 5. Kecelakaan Kerja Unit Pembakaran dan Pendinginan Tahun 2010. 60 Tabel 6. Ketentuan Aspek dan Dampak terhadap Keselamatan dan Kesehatan Kerja ... 79

Tabel 7. Ketentuan Aspek dan Dampak terhadap Lingkungan ... 79

Tabel 8. Nilai Keparahan IPDK Unit Kerja ... 80

Tabel 9. Nilai Kemungkinan IPDK Unit Kerja ... 81

Tabel 10. Nilai Peluang IPDK Kontraktor ... 82

Tabel 11. Nilai Keparahan atau Akibat IPDK Kontraktor ... 82

Tabel 12. Keterangan Peringkat Resiko IPDK Kontraktor ... 83

Tabel 13. Penyajian IPDK Unit Pembakaran dan Pendinginan ... 86

Tabel 14 IPDK Mengoperasikan Blending Silo ... 87

Tabel 15. IPDK Penembusan Air Slide Kiln Feed yang Buntu ... 87

Tabel 16. IPDK Mengoperasikan Kiln ... 88

Tabel 17. IPDK Mengoperasikan Cooler ... 89

Tabel 18. IPDK Mengoperasikan EP Cooler ... 90

commit to user

Tabel 20. IPDK Mengoperasikan Coal Mill ... 91

Tabel 21. IPDK Bongkar Pasang Batu Tahan Api atau Brick dan Castable . 92 Tabel 22. IPDK Pembersihan Jalan All Area Pabrik Tuban ... 94

Tabel 23. IPDK Membuat Kantongan di Lantai 5 Preheater 442 PH 2 Tuban 2 ... 94

Tabel 24. IPDK Tambal TAD SLC 443 PH 1 Tuban 3 ... 95

Tabel 25. IPDK Feeding BBA Sekam di Kiln 436 BC 7 ... 96

Tabel 26. IPDK Loading Sludge Oil di 442 Kl 1 Tuban 2 ... 97

Tabel 27. IPDK Mengganti Actuator Cooler Compartment 5 441 CC 1 ... 97

Tabel 28. IPDK Mengganti Main Gear 443 Kl 1 dan Potong Kiln Shell 443 Kiln 1 Tuban 3 ... 98

Tabel 29. IPDK Memasang Blower Cooling Shell Kiln Tuban 2 ... 99

Tabel 30. IPDK Menambal Cyclone Redspot 443 PH 1 Lantai 6 dan Lantai 11 Tuban 3 ... 100

Tabel 31. IPDK Perbaikan Rekondisi Lift 443 EL 1 Tuban 3 ... 101

Tabel 32. IPDK Tembus Inlet Kiln dan Hammer Cooler 441 KL 1 Tuban 1 ... 101

commit to user

xi

DAFTAR GAMBAR

Gambar 1. Teori Domino ... 21

Gambar 2. Teori Gunung Es ... 27

Gambar 3. Rasio Kecelakaan Menurut Dupont ... 32

Gambar 4. Matrik penilaian Resiko ... 42

Gambar 5. Risk Matrik Peringkat Resiko ... 44

Gambar 6. Kerangka Pemikiran ... 54

Gambar 7. Blending Silo ... 64

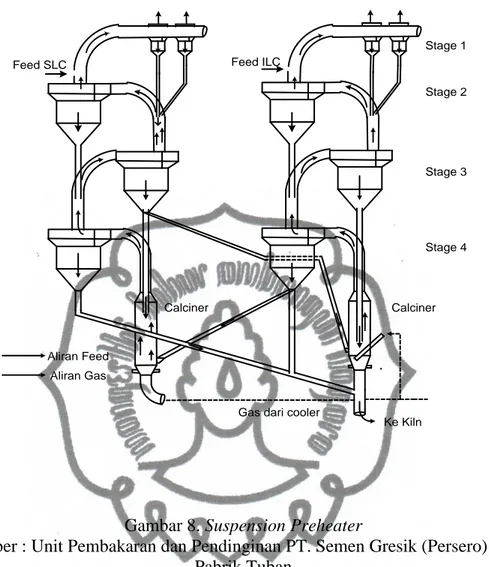

Gambar 8. Suspension Preheater ... 67

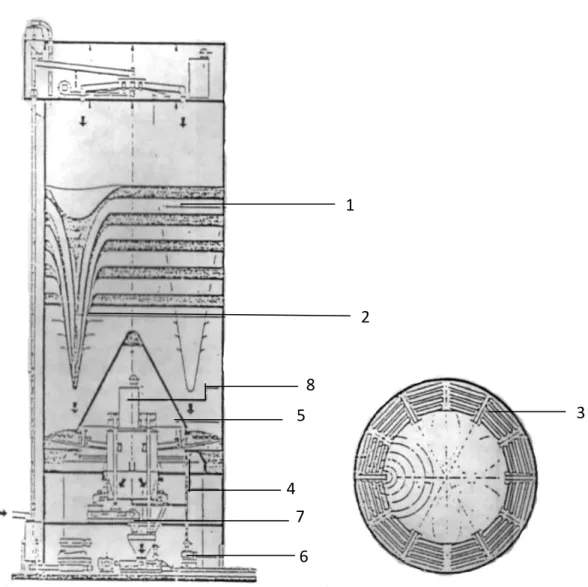

Gambar 9. Rotary Kiln ... 68

Gambar 10. Grate Cooler ... 70

Gambar 11. Coal Mill ... 72

Gambar 12. Electrostatic Precipitator (EP) ... 74

Gambar 13. Risk Matrik Peringakat Resiko IPDK Unit Kerja ... 81

commit to user

DAFTAR LAMPIRAN

Lampiran 1. Surat Keterangan Panggilan Kerja Praktek Lapangan/Magang Lampiran 2. Surat Keterangan Selesai Kerja Praktek Lapanga/Magang Lampiran 3. Jadwal Kegiatan Kerja Praktek Lapangan/Magang

Lampiran 4. Presensi selama Kerja Praktek Lapangan/Magang

Lampiran 5. Formulir Identifikasi dan Penilaian Dampak Kegiatan (IPDK) Unit Kerja

Lampiran 6. Formulir Identifikasi dan Penilaian Dampak Kegiatan (IPDK) Kontraktor

commit to user

1 BAB I PENDAHULUAN

A. Latar Belakang Masalah

Kebutuhan manusia yang semakin hari semakin meningkat menuntut dunia industri untuk meningkatkan kuantitas dan kualitas produk yang dihasilkan. Seperti yang kita ketahui bahwa sebuah perusahaan sudah barang tentu menginginkan keuntungan yang sebesar-besarnya. Maka dari itu, perusahaan meningkatkan aktivitas produksi untuk meningkatkan jumlah produk yang dihasilkan. Hal ini didukung dengan kemajuan ilmu pengetahuan dan teknologi yang telah menghasilkan mesin-mesin produksi yang semakin canggih. Namun demikian, dalam melaksanakan suatu aktivitas produksi tidaklah mudah. Setiap aktivitas yang melibatkan manusia, mesin, proses kerja, lingkungan kerja, peralatan, dan material tentunya mengandung risiko. Dalam perspektif Keselamatan dan Kesehatan Kerja (K3) risiko timbul akibat dari adanya sumber bahaya yang mengandung potensi dan faktor bahaya yang mana apabila tidak dikendalikan dapat menimbulkan kecelakaan dan penyakit akibat kerja.

Undang-undang No. 1 Tahun 1970 tentang Keselamatan Kerja menyatakan bahwa upaya pencegahan kecelakaan, kebakaran, dan penyakit akibat kerja merupakan suatu hal yang wajib dilaksanakan di instansi baik milik pemerintah maupun swasta. Maka dari itu, perusahaan perlu melakukan upaya pengendalian terhadap potensi dan faktor bahaya guna mengurangi

commit to user

kerugian yang disebabkan oleh kecelakaan dan penyakit akibat kerja yang terjadi. Kerugian dapat berupa kerugian ekonomi dan kerugian non ekonomi. Kerugian ekonomi berupa kerugian yang langsung dapat ditaksir dengan menggunakan uang, kerugian non ekonomi antara lain adalah rusaknya citra perusahaan.

Setiap perusahaan tentunya tidak ingin mengalami kerugian yang diakibatkan oleh kecelakaan dan penyakit akibat kerja yang menyebabkan membengkaknya biaya produksi. Maka dari itu, dalam upaya pencegahan terjadinya kecelakaan dan penyakit akibat kerja, perusahaan harus melakukan

Hazard Identification, Risk Assessment, and Risk Control (HIRARC), serta melakukan pengawasan dan peninjauan ulang terhadap identifikasi bahaya, penilaian risiko, dan upaya pengendalian yang telah dilakukan. Dalam hal ini, PT. Semen Gresik (Persero) Tbk. melakukan identifikasi bahaya, penilaian, dan pengendalian risiko dalam bentuk Identifikasi dan Penilaian Dampak Kegiatan (IPDK).

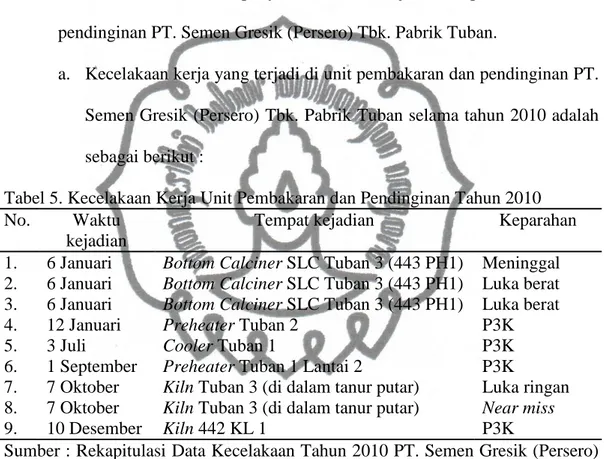

Melalui observasi yang dilakukan di unit pembakaran dan pendinginan PT. Semen Gresik (Persero) Tbk. Pabrik Tuban, peneliti mencoba untuk menggambarkan identifikasi potensi dan faktor bahaya, penilaian risiko atau dampak yang ditimbulkan, dan upaya pengendalian yang dilakukan guna mencegah terjadinya kecelakaan dan penyakit akibat kerja dalam Identifikasi dan Penilaian Dampak Kegiatan (IPDK) unit pembakaran dan pendinginan serta Identifikasi dan Penilaian Dampak Kegiatan (IPDK) kontraktor pada unit

commit to user

Kecelakaan dan Penyakit Akibat Kerja di Unit Pembakaran dan Pendinginan PT. Semen Gresik (Persero) Tbk. Pabrik Tuban Jawa

Timur”.

B. Rumusan Masalah

Berdasarkan latar belakang tersebut di atas dapat dirumuskan masalah sebagai berikut :

1. Bagaimana Identifikasi dan Penilaian Dampak Kegiatan (IPDK) unit

pembakaran dan pendinginan PT. Semen Gresik (Persero) Tbk. Pabrik Tuban?

2. Bagaimana Identifikasi dan Penilaian Dampak Kegiatan (IPDK) tenaga

kerja kontraktor di unit pembakaran dan pendinginan PT. Semen Gresik (Persero) Tbk. Pabrik Tuban?

3. Bagaimana tindak lanjut dari pelaksanaan Identifikasi dan Penilaian

Dampak Kegiatan (IPDK) yang telah dilakukan guna mencegah terjadinya kecelakaan dan penyakit akibat kerja?

C. Tujuan Penelitian

1. Untuk mengetahui Identifikasi dan Penilaian Dampak Kegiatan (IPDK)

unit pembakaran dan pendinginan PT. Semen Gresik (Persero) Tbk. Pabrik Tuban.

commit to user

2. Untuk mengetahui Identifikasi dan Penilaian Dampak Kegiatan (IPDK)

tenaga kerja kontraktor di unit pembakaran dan pendinginan PT. Semen Gresik (Persero) Tbk. Pabrik Tuban.

3. Untuk mengetahui tindak lanjut dari pelaksanaan Identifikasi dan

Penilaian Dampak Kegiatan (IPDK) yang telah dilakukan guna mencegah terjadinya kecelakaan dan penyakit akibat kerja.

D. Manfaat Penelitian

1. Perusahaan

Dapat memperoleh masukan mengenai Identifikasi dan Penilaian Dampak Kegiatan (IPDK) yang diterapkan sehingga dapat melakukan perbaikan atau menindak lanjuti terhadap saran-saran yang disampaikan.

2. Diploma III Hiperkes dan Keselamatan Kerja

a. Dapat memperoleh masukan terkait identifikasi bahaya, penilaian, dan

pengendalian risiko di tempat kerja guna melengkapi kurikulum sehingga manghasilkan lulusan yang dapat bersaing di dunia kerja.

b. Dapat menambah studi kepustakaan yang bermanfaat tentang

identifikasi bahaya, penilaian, dan pengendalian risiko dimana dalam hal ini adalah Identifikasi dan Penilaian Dampak Kegiatan (IPDK) unit pembakaran dan pendinginan PT. Semen Gresik (Persero) Tbk. Pabrik Tuban serta Identifikasi dan Penilaian Dampak Kegiatan (IPDK) kontraktor di unit tersebut.

commit to user

3. Peneliti

Dapat mengetahui potensi dan faktor bahaya, dampak atau risiko yang ditimbulkan, penilaian risiko, dan pengendalian risiko yang dilakukan pada setiap kegiatan produksi dan kegiatan tenaga kerja kontraktor di unit pembakaran dan pendinginan PT. Semen Gresik (Persero) Tbk. Pabrik Tuban.

4. Pembaca

Dapat menambah wawasan dan pengetahuan pembaca khususnya mengenai identifikasi bahaya, penilaian, dan pengendalian risiko dimana dalam hal ini adalah Identifikasi dan Penilaian Dampak Kegiatan (IPDK) unit pembakaran dan pendinginan PT. Semen Gresik (Persero) Tbk. Pabrik Tuban serta Identifikasi dan Penilaian Dampak Kegiatan (IPDK) kontraktor di unit tersebut.

commit to user

BAB II

LANDASAN TEORI

A. Tinjauan Pustaka

1. Keselamatan dan kesehatan kerja

a. Keselamatan kerja

1) Definisi keselamatan kerja

Keselamatan kerja adalah keselamatan yang berkaitan dengan mesin, pesawat, alat kerja, bahan dan proses pengolahan, landasan kerja, dan lingkungan kerja serta cara-cara melakukan pekerajaan dan proses produksi (Tarwaka, 2008).

2) Syarat-syarat keselamatan kerja

Syarat-syarat keselamatan kerja seperti tersebut pada Undang-undang No. 1 Tahun 1970 tentang Keselamatan Kerja pasal 3 ayat 1 yaitu :

a) Mencegah dan mengurangi kecelakaan.

b) Mencegah, mengurangi, dan memadamkan kebakaran.

c) Memberi kesempatan atau jalan penyelamatan diri pada waktu

kebakaran atau kejadian-kejadian lain yang membahayakan.

d) Memberi pertolongan pada kecelakaan.

commit to user

f) Mencegah atau mengendalikan timbul atau menyebar luasnya

suhu, kelembaban, debu, kotoran, asap, uap, gas, aliran udara, cuaca, sinar radiasi, kebisingan, dan getaran.

g) Mencegah dan mengendalikan timbulnya penyakit akibat kerja

baik fisik maupun psikis, peracunan, infeksi, dan penularan.

h) Memperoleh penerangan yang cukup dan sesuai.

i) Menyelenggarakan suhu dan kelembaban udara yang baik.

j) Menyelenggarakan udara penyegaran udara yang cukup.

k) Memelihara kebersihan, kesehatan, dan ketertiban.

l) Menerapkan ergonomi di tempat kerja.

m) Mengamankan dan memperlancar pengangkutan orang dan

barang.

n) Mengamankan dan memelihara segala jenis bangunan.

o) Mengamankan dan memperlancar pekerjaan bongkar muat,

perlakuan, dan penyimpanan barang.

p) Mencegah terkena aliran listrik yang berbahaya.

q) Menyesuaikan dan menyempurnakan pengamanan pada

pekerjaan yang bahaya kecelakaannya menjadi bertambah tinggi.

3) Tujuan keselamatan kerja

a) Melindungi tenaga kerja dan setiap orang lain yang berada di

b) Melindungi sumber-sumber produksi agar dapat dipakai dan digunakan secara efisien.

c) Menjaga proses produksi agar dapat berjalan dengan aman

tanpa hambatan apapun.

b. Kesehatan kerja

1) Definisi kesehatan kerja

Kesehatan (kedokteran) kerja adalah spesialisasi dalam ilmu kesehatan atau kedokteran beserta prakteknya yang bertujuan agar pekerja atau masyarakat pekerja memperoleh derajat kesehatan sebaik-baiknya (dalam hal dimungkinkan, bila tidak cukup derajat kesehatan yang optimal), fisik, mental, emosional, maupun sosial dengan upaya promotif, preventif, kuratif, dan rehabilitatif terhadap penyakit atau gangguan kesehatan yang diakibatkan oleh pekerjaan dan atau lingkungan kerja serta terhadap penyakit pada umumnya (Suma’mur, 2009).

Dalam rangka upaya menjadikan tenaga kerja yang sehat dan produktif, kesehatan kerja diartikan sebagai ilmu kesehatan dan penerapannya yang bertujuan mewujudkan tenaga kerja sehat, produktif dalam bekerja, berada pada keseimbangan yang mantap antara kapasitas kerja, beban kerja, dan keadaan lingkungan kerja serta terlindung dari penyakit yang disebabkan oleh pekerjaan dan lingkungan kerja (Suma’mur, 2009).

commit to user

Kesehatan kerja adalah bagian dari ilmu kesehatan atau kedokteran yang mempelajari bagaimana melakukan usaha preventif dan kuratif serta rehabilitatif terhadap penyakit atau gangguan kesehatan yang diakibatkan oleh faktor-faktor pekerjaan dan lingkungan kerja maupun penyakit umum dengan tujuan agar pekerja memperoleh derajat kesehatan yang setinggi-tingginya baik fisik, mental, maupun sosial (Tarwaka, 2008).

2) Tujuan kesehatan kerja

Menurut Tarwaka (2008) penyelenggaraan kesehatan kerja di perusahaan bertujuan untuk :

a) Meningkatkan dan memelihara derajat kesehatan tenaga kerja

setinggi-tingginya baik fisik, mental, dan sosial di semua lapangan pekerjaan.

b) Mencegah timbulnya gangguan kesehatan yang disebabkan

oleh kondisi lingkungan kerja.

c) Melindungi tenaga kerja dari bahaya kesehatan yang

ditimbulkan akibat pekerjaan.

d) Menempatkan tenaga kerja pada lingkungan kerja yang sesuai

dengan kondisi fisik, faal tubuh, dan mental psikologis tenaga kerja yang bersangkutan.

c. Keselamatan dan kesehatan kerja

1) Definisi keselamatan dan kesehatan kerja

Keselamatan dan Kesehatan Kerja (K3) secara filosofi didefinisikan sebagai upaya dan pemikiran untuk menjamin keutuhan dan kesempurnaan baik jasmani maupun rohaniah diri manusia pada umumnya dan tenaga kerja pada khususnya beserta hasil karyanya dalam rangka menuju masyarakat yang adil, makmur, dan sejahtera (Tarwaka, 2008).

Secara keilmuan Keselamatan dan Kesehatan Kerja (K3) didefinisikan sebagai ilmu dan penerapannya secara teknis dan teknologis untuk melakukan pencegahan terhadap munculnya kecelakaan kerja dan penyakit akibat kerja dari setiap pekerjaan yang dilakukan (Tarwaka, 2008).

Sedangkan dari sudut pandang ilmu hukum Keselamatan dan Kesehatan Kerja (K3) didefinisikan sebagai suatu upaya perlindungan agar setiap tenaga kerja dan orang lain yang memasuki tempat kerja senantiasa dalam keadaan yang sehat dan selamat serta sumber-sumber proses produksi dapat dijalankan secara aman, efisien, dan produktif (Tarwaka, 2008).

2) Tujuan keselamatan dan kesehatan kerja

a) Melindungi tenaga kerja dan setiap orang lain yang berada di

commit to user

b) Melindungi sumber-sumber produksi agar dapat diakui dan

digunakan secara aman dan efisien.

c) Menjaga proses produksi agar dapat berjalan lancar tanpa

hambatan apapun.

2. Tempat kerja

Menurut Undang-undang No. 1 Tahun 1970 tentang Keselamatan Kerja, yang dimaksud tempat kerja adalah tiap ruangan atau lapangan, tertutup atau terbuka, bergerak atau tetap, dimana tenaga kerja bekerja, atau yang sering dimasuki tenaga kerja untuk keperluan suatu usaha dan dimana terdapat sumber atau sumber-sumber bahaya.

3. Bahaya

a. Definisi bahaya

Pengertian hazard atau potensi bahaya adalah sesuatu yang

berpotensi menyebabkan terjadinya kerugian, kerusakan, cidera, sakit, kecelakaan, atau bahkan dapat mengakibatkan kematian yang berhubungan dengan proses dan sistem kerja (Tarwaka, 2008).

Bahaya adalah segala sesuatu termasuk situasi atau tindakan yang berpotensi menimbulkan kecelakaan atau cidera pada manusia, kerusakan, atau gangguan lainnya (Ramli, 2010).

Bahaya adalah sumber, situasi, atau tindakan yang berpotensi menciderai manusia atau sakit penyakit (3.8) atau kombinasi dari semuanya (OHSAS 18001: 2007).

b. Jenis bahaya

Menurut Ramli (2010), jenis bahaya dapat diklasifikasikan sebagai berikut :

1) Bahaya mekanis

Bahaya mekanis bersumber dari peralatan mekanis atau benda bergerak dengan gaya mekanika baik yang digerakkan secara manual maupun dengan penggerak. Misalnya mesin gerinda, bubut, potong, press, tempa, pengaduk, dan lain-lain.

Bagian yang bergerak pada mesin mengandung bahaya seperti garakan mengebor, memotong, menempa, menjepit, menekan, dan bentuk gerakan lainnya. Gerakan mekanis ini dapat menimbulkan cidera atau kerusakan seperti tersayat, terjepit, terpotong, atau terkupas.

2) Bahaya listrik

Bahaya listrik adalah sumber bahaya yang berasal dari energi listrik. Energi listrik dapat mengakibatkan berbagai bahaya seperti kebakaran, sengatan listrik, dan hubungan singkat. Di lingkungan kerja banyak ditemukan bahaya listrik, baik dari jaringan listrik, maupun peralatan kerja atau mesin yang menggunakan energi listrik.

3) Bahaya fisis

commit to user

a) Bising, dapat mengakibatkan bahaya ketulian atau kerusakan

indera pendengaran.

b) Tekanan

c) Getaran

d) Suhu panas atau dingin.

e) Cahaya atau penerangan.

f) Radiasi dari bahan radioaktif, sinar ultra violet, atau infra

merah.

4) Bahaya biologis

Di berbagai lingkungan kerja terdapat bahaya yang bersumber dari unsur biologis seperti flora dan fauna yang terdapat di lingkungan kerja atau berasal dari aktivitas kerja. Potensi bahaya ini ditemukan dalam industri makanan, farmasi, pertanian, kimia, pertambangan minyak, dan gas bumi.

5) Bahaya kimia

Bahan kimia mengandung berbagai potensi bahaya sesuai dengan sifat dan kandungannya. Banyak kecelakaan terjadi akibat bahaya kimiawi. Bahaya yang dapat ditimbulkan oleh bahan-bahan kimia antara lain :

a) Keracunan oleh bahan kimia yang bersifat racun (toxic).

b) Iritasi, oleh bahan kimia yang memiliki sifat iritasi seperti asam

c) Kebakaran dan peledakan. Beberapa jenis bahan kimia memiliki sifat mudah terbakar dan meledak, misalnya golongan senyawa hidrokarbon seperti minyak tanah, premium, LPG, dan lain-lain.

d) Polusi dan pencemaran lingkungan.

c. Sumber bahaya

Menurut Ramli (2010) sumber bahaya dapat berasal dari unsur-unsur produksi, antara lain :

1) Manusia

Manusia berperan menimbulkan bahaya di tempat kerja yaitu pada saat melakukan aktivitas masing-masing. Misalnya pada saat seseorang melakukan pekerjaan pengelasan, maka dalam proses pekerjaan tersebut akan terkandung atau timbul berbagai jenis bahaya.

2) Peralatan

Di tempat kerja akan digunakan berbagai peralatan kerja seperti mesin, pesawat uap, pesawat angkat, alat angkut, tangga, perancah, dan lain-lain. Semua peralatan tersebut dapat menjadi sumber bahaya bagi manusia yang menggunakannya. Misalnya tangga yang tidak baik atau rusak dapat mengakibatkan bahaya jatuh dari ketinggian. Mesin yang berputar dapat menimbulkan bahaya mekanis atau fisis. Mesin kempa dapat menimbulkan bahaya

commit to user

kinetik. Peralatan listrik dapat menimbulkan bahaya listrik seperti terkena sengatan listrik.

3) Material

Material yang digunakan baik sebagai bahan baku, bahan antara atau hasil produksi mengandung berbagai macam bahaya sesuai dengan sifat dan karakteristiknya masing-masing. Material yang berupa bahan kimia mengandung bahaya seperti keracunan, iritasi, kebakaran, dan pencemaran lingkungan.

4) Proses

Kegiatan produksi menggunakan berbagai jenis proses baik yang bersifat fisis atau kimia. Sebagai contoh dalam proses pengolahan minyak digunakan proses fisis dan kimia dengan kondisi operasi seperti temperatur yang tinggi atau rendah, tekanan, aliran bahan, perubahan bentuk dari reaksi kimia, penimbunan, dan lain-lain. Semuanya mengandung bahaya. Tekanan yang berlebihan atau temperatur yang terlalu tinggi dapat menimbulkan bahaya peledakan atau kebakaran.

5) Sistem dan prosedur

Proses produksi dikemas melalui suatu sistem dan prosedur operasi yang diperlukan sesuai dengan sifat dan jenis kegiatan. Secara langsung sistem dan prosedur tidak bersifat bahaya, namun dapat mendorong timbulnya bahaya yang potensial. Sebagai contoh, sistem pengaturan kerja bagi seorang sopir selama delapan

jam terus-menerus akan menimbulkan kelelahan. Faktor kelelahan ini akan mendorong terjadinya kondisi yang tidak aman, misalnya menurunnya konsentrasi, mengantuk, dan kehilangan daya reaksi yang pada akhirnya dapat mendorong terjadinya kecelakaan.

4. Kecelakaan kerja

a. Definisi kecelakaan kerja

Kecelakaan adalah suatu kejadian yang jelas tidak dikehendaki dan sering kali tidak terduga semula yang dapat menimbulkan kerugian baik waktu, harta benda, atau properti maupun korban jiwa yang terjadi di dalam suatu proses kerja industri atau yang berkaitan dengannya (Tarwaka, 2008).

b. Unsur-unsur kecelakaan kerja

Menurut Tarwaka (2008) kecelakaan kerja mengandung unsur-unsur sebagai berikut :

1) Tidak diduga semula, oleh karena di belakang peristiwa kecelakaan

tidak terdapat unsur kesengajaan atau perencanaan.

2) Tidak diinginkan atau diharapkan, karena setiap peristiwa

kecelakaan akan selalu disertai dengan kerugian baik fisik maupun mental.

3) Selalu menimbulkan kerugian dan kerusakan, yang

commit to user

c. Klasifikasi kecelakaan kerja

Tarwaka (2008) menyatakan bahwa kecelakaan kerja di industri dapat dibagi menjadi dua kategori utama, yaitu :

1) Kecelakaan industri (industrial accident).

Kecelakaan industri yaitu suatu kecelakaan yang terjadi di tempat kerja karena adanya potensi bahaya yang tidak terkendali.

2) Kecelakaan di dalam perjalanan (community accident).

Kecelakaan di dalam perjalanan yaitu kecelakaan yang terjadi di luar tempat kerja dalam kaitannya dengan adanya hubungan kerja.

Menurut International Labour Organization (ILO), kecelakaan

kerja di industri dapat diklasifikasikan menurut jenis kecelakaan, agen penyebab atau objek kerja, jenis cidera atau luka, dan lokasi tubuh yang terluka. Klasifikasi kecelakaan kerja di industri secara garis besar dapat dijelaskan sebagai berikut :

1) Klasifikasi menurut jenis kecelakaan.

a) Terjatuh

b) Tertimpa atau kejatuhan benda atau objek kerja.

c) Tersandung benda atau objek, terbentur benda, terjepit antara

dua benda.

d) Gerakan-gerakan paksa atau peregangan otot berlebihan.

e) Terpapar atau kontak dengan benda panas atau suhu tinggi.

g) Terpapar bahan-bahan berbahaya atau radiasi.

2) Klasifikasi menurut agen penyebab.

a) Mesin, seperti mesin penggerak kecuali motor elektrik, mesin

transmisi, mesin-mesin produksi, mesin-mesin pertambangan, mesin-mesin pertanian, dan lain-lain.

b) Sarana alat angkat dan angkut, seperti forklift, alat angkut

kereta, alat angkut beroda selain kereta, alat angkut di perairan, alat angkut di udara, dan lain-lain.

c) Peralatan-peralatan lain, seperti bejana tekan, tanur atau dapur

peleburan, instalasi listrik termasuk motor listrik, alat-alat tangan listrik, perkakas, tangga, perancah, dan lain-lain.

d) Bahan-bahan berbahaya dan radiasi, seperti bahan mudah

meledak, debu, gas, cairan, bahan kimia, radiasi, dan lain-lain.

e) Lingkungan kerja, seperti tekanan panas dan tekanan dingin,

intensitas kebisingan tinggi, getaran, ruang bawah tanah, dan lain-lain.

3) Klasifikasi menurut jenis luka atau cidera.

a) Patah tulang

b) Keseleo atau dislokasi atau terkilir.

c) Kenyerian otot dan kejang.

d) Gagar otak dan luka bagian dalam lainnya.

commit to user

g) Memar dan retak.

h) Luka bakar

i) Keracunan akut

j) Aspixia atau sesak napas.

k) Efek terkena arus listrik.

l) Efek terkena paparan radiasi.

m) Luka pada banyak tempat di bagian tubuh dan lain-lain.

4) Klasifikasi menurut bagian tubuh yang terluka.

a) Kepala, leher, badan, lengan, kaki, dan bagian tubuh lainnya.

b) Luka umum dan lain-lain.

d. Teori domino

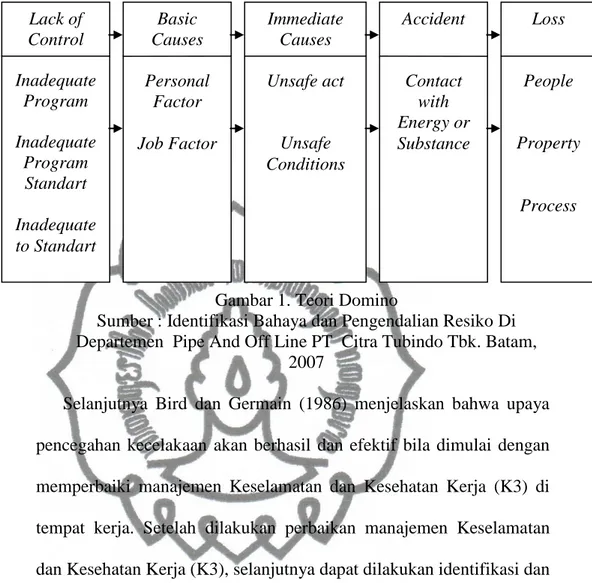

Dalam buku Accident Prevention, Heinrech (1972) mengemukakan

suatu teori sebab akibat terjadinya kecelakaan yang selanjutnya dikenal dengan teori domino. Dari teori tersebut digambarkan bahwa timbulnya suatu kecelakaan atau cidera disebabkan oleh lima faktor penyebab yang secara berurutan dan berdiri sejajar antara faktor satu dengan yang lainnya. Kelima faktor tersebut adalah :

1) Domino kebiasaan

2) Domino kesalahan

3) Domino tindakan dan kondisi tidak aman.

4) Domino kecelakaan

Selanjutnya Heinrech (1972) menjelaskan bahwa untuk mencegah terjadinya kecelakaan adalah cukup dengan membuang salah satu kartu domino atau memutuskan rangkaian mata rantai domino tersebut. Berdasarkan teori dari Heinrech (1972) tersebut, Bird dan Germain (1986) memodifikasi teori domino dengan merefleksikan ke dalam hubungan manajemen secara langsung dengan sebab akibat kerugian kecelakaan. Model penyebab kerugian melibatkan lima faktor penyebab secara berurutan. Kelima faktor yang dimaksud adalah :

1) Kurangnya pengawasan, meliputi ketidaktersediaan program,

standar program, dan tidak terpenuhinya standar.

2) Sumber penyebab dasar, meliputi faktor personal dan pekerjaan.

3) Penyebab kontak, meliputi tidakan dan kondisi yang tidak sesuai

dengan standar.

4) Insiden, hal ini terjadi karena adanya kontak dengan energy atau

bahan-bahan berbahaya.

5) Kerugian, akibat rentetan faktor sebelumnya akan mengakibatkan

kerugian pada manusia itu sendiri, harta benda atau properti, dan proses produksi.

commit to user Lack of Control Inadequate Program Inadequate Program Standart Inadequate to Standart Basic Causes Personal Factor Job Factor Immediate Causes Unsafe act Unsafe Conditions Accident Contact with Energy or Substance Loss People Property Process

Gambar 1. Teori Domino

Sumber : Identifikasi Bahaya dan Pengendalian Resiko Di Departemen Pipe And Off Line PT Citra Tubindo Tbk. Batam,

2007

Selanjutnya Bird dan Germain (1986) menjelaskan bahwa upaya pencegahan kecelakaan akan berhasil dan efektif bila dimulai dengan memperbaiki manajemen Keselamatan dan Kesehatan Kerja (K3) di tempat kerja. Setelah dilakukan perbaikan manajemen Keselamatan dan Kesehatan Kerja (K3), selanjutnya dapat dilakukan identifikasi dan evaluasi sumber-sumber penyebab, memprediksi gejala yang timbul, dan mencegah kontak dengan atau kepada objek kerja. Pada akhirnya kerugian kecelakaan dapat dihindarkan seminimal mungkin.

Tarwaka (2008) menyatakan bahwa secara umum penyebab kecelakaan kerja dapat dikelompokkan sebagai berikut :

1) Sebab dasar atau asal mula.

Sebab dasar merupakan sebab atau faktor yang mendasari secara umum terhadap kejadian atau peristiwa kecelakaan. Sebab dasar kecelakaan kerja di industri antara lain meliputi faktor :

a) Komitmen atau partisipasi dari pihak manajemen atau pimpinan perusahaan dalam upaya penerapan Keselamatan dan Kesehatan Kerja (K3) di perusahaannya.

b) Manusia atau para pekerjanya sendiri.

c) Kondisi tempat kerja, sarana kerja, dan lingkungan kerja.

2) Sebab utama

Sebab utama dari kejadian kecelakaan kerja adalah adanya faktor dan persyaratan Keselamatan dan Kesehatan Kerja (K3)

yang belum dilaksanakan secara benar (substandards). Sebab

utama kecelakaan kerja meliputi faktor :

a) Faktor manusia atau dikenal dengan istilah tindakan tidak aman

(unsafe actions).

Yaitu merupakan tindakan berbahaya dari para tenaga kerja yang mungkin dilatarbelakangi oleh berbagai sebab, antara lain :

(1) Kurang pengetahuan dan keterampilan.

(2) Ketidakmampuan untuk bekerja secara normal.

(3) Ketidakfungsian tubuh karena cacat yang tidak nampak.

(4) Kelelahan dan kejenuhan.

(5) Sikap dan tingkah laku yang tidak aman.

(6) Kebingungan dan stres karena prosedur kerja yang baru

commit to user

(7) Belum menguasai atau belum terampil dengan peralatan

atau mesin-mesin baru.

(8) Penurunan konsentrasi dari tenaga kerja saat melakukan

pekerjaan.

(9) Sikap masa bodoh dari tenaga kerja.

(10)Kurang adanya motivasi kerja dari tenaga kerja.

(11)Kurang adanya kepuasan kerja.

(12)Sikap kecenderungan mencelakai diri sendiri.

b) Faktor lingkungan atau dikenal dengan kondisi tidak aman

(unsafe conditions).

Yaitu kondisi tidak aman dari mesin, peralatan, pesawat, bahan, lingkungan dan tempat kerja, proses kerja, sifat pekerjaan, dan sistem kerja. Lingkungan dalam artian luas dapat diartikan tidak saja lingkungan fisik, tetapi juga faktor-faktor yang berkaitan dengan penyediaan fasilitas, pengalaman manusia yang lalu maupun sesaat sebelum bertugas, pengaturan organisasi kerja, hubungan sesama pekerja, kondisi ekonomi, dan politik yang bisa mengganggu konsentrasi.

c) Interaksi manusia dan sarana pendukung kerja.

Interaksi manusia dan sarana pendukung kerja merupakan sumber penyebab kecelakaan. Apabila interaksi antara keduanya tidak sesuai, maka akan menyebabkan terjadinya suatu kesalahan yang mengarah kepada terjadinya kecelakaan

kerja. Dengan demikian, penyediaan sarana kerja yang sesuai dengan kemampuan, kebolehan, dan keterbatasan manusia harus sudah dilaksanakan sejak desain sistem kerja.

e. Kerugian akibat kecelakaan kerja

Setiap kecelakaan adalah malapetaka, kerugian, dan kerusakan pada manusia, harta benda atau properti, dan proses produksi. Implikasi yang berhubungan dengan kecelakaan sekurang-kurangnya berupa gangguan kinerja perusahaan dan penurunan keuntungan perusahaan. Pada dasarnya, akibat dari peristiwa kecelakaan dapat dilihat dari besar kecilnya biaya yang dikeluarkan bagi terjadinya suatu peristiwa kecelakaan. Pada umumnya kerugian akibat kecelakaan kerja cukup besar dan dapat mempengaruhi upaya peningkatan produktivitas kerja perusahaan (Tarwaka, 2008).

Tarwaka (2008) menyatakan bahwa secara garis besar kerugian akibat kecelakaan kerja dapat dikelompokkan menjadi :

1) Kerugian atau biaya langsung (Direct Costs).

Yaitu suatu kerugian yang dapat dihitung secara langsung dari mulai terjadi peristiwa sampai dengan tahap rehabilitasi, seperti :

a) Penderitaan tenaga kerja yang mendapat kecelakaan dan

keluarganya.

b) Biaya pertolongan pertama pada kecelakaan.

commit to user

e) Biaya kompensasi pembayaran asuransi kecelakaan.

f) Upah selama tidak mampu bekerja.

g) Biaya perbaikan peralatan yang rusak, dan lain-lain.

2) Kerugian atau biaya tidak langsung (Indirect Costs).

Yaitu merupakan kerugian berupa biaya yang dikeluarkan dan meliputi suatu yang tidak terlihat pada waktu atau beberapa waktu setelah terjadinya kecelakaan, biaya tidak langsung ini antara lain mencakup :

a) Hilangnya waktu kerja dari tenaga kerja yang mendapat

kecelakaan.

b) Hilangnya waktu kerja dari tenaga kerja lain, seperti rasa ingin

tahu dan rasa simpati serta setia kawan untuk membantu dan memberikan pertolongan pada korban, mengantar ke rumah sakit, dan lain-lain.

c) Terhentinya proses produksi sementara, kegagalan pencapaian

target, kehilangan bonus, dan lain-lain.

d) Kerugian akibat kerusakan mesin, perkakas, atau peralatan

kerja lainnya.

e) Biaya penyelidikan dan sosial lainnya, seperti :

(1) Mengunjungi tenaga kerja yang sedang menderita akibat

kecelakaan.

(3) Mengatur dan menunjuk tenaga kerja lain untuk meneruskan pekerjaan dari tenaga kerja yang menderita kecelakaan.

(4) Merekrut dan malatih tenaga kerja baru.

(5) Timbulnya ketegangan dan stres serta menurunnya moral

dan mental tenaga kerja.

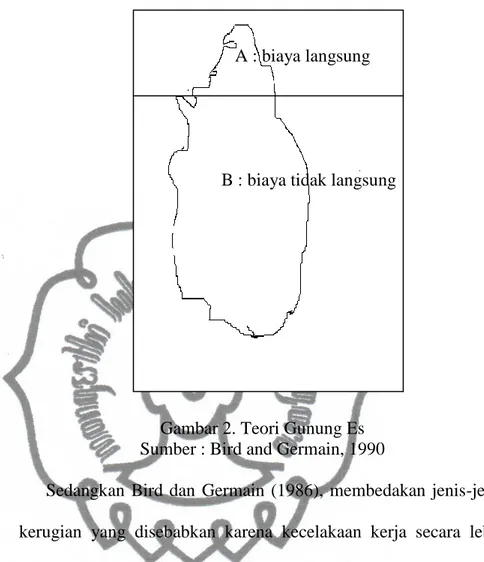

Pada umumnya, fokus hanya tertuju pada kerugian atau biaya langsung, padahal pada kenyataannya, kerugian atau biaya-biaya yang tidak langsung dan terselubung jauh lebih besar dan mempunyai dampak yang lebih luas. Hal ini dapat dilihat dari fenomena gunung es dimana puncak gunung es yang nampak hanya sebagian kecil dibandingkan dengan bagian gunung es yang terpendam di dalamnya dan belum kelihatan pada saat kejadian. Dengan demikian, jelas bahwa di samping kerugian langsung akibat kejadian kecelakaan, kerugian tidak langsung harus mendapatkan perhatian yang serius karena sangat mempengaruhi kelangsungan proses produksi perusahaan secara keseluruhan (Tarwaka, 2008).

commit to user

A : biaya langsung

B : biaya tidak langsung

Gambar 2. Teori Gunung Es Sumber : Bird and Germain, 1990

Sedangkan Bird dan Germain (1986), membedakan jenis-jenis kerugian yang disebabkan karena kecelakaan kerja secara lebih detail seperti yang tersebut dalam tabel di bawah ini.

Tabel 1. Kerugian Akibat Kecelakaan Kerja

No. Jenis kerugian No. Komponen kerugian

1. Waktu kerja hilang dari korban. 1.1 Waktu produktif hilang oleh karena

pekerja mengalami cidera dan tidak dapat diganti dengan kompensasi atau asuransi.

2. Waktu kerja hilang dari

teman-teman korban.

2.1

2.2

2.3

Waktu kerja hilang oleh teman korban

yang ada di tempat kejadian,

membantu, dan memberi pertolongan pada korban, dan lain-lain.

Waktu kerja hilang karena simpati atau rasa keingitahuan, dan gangguan pekerjaan pada saat kejadian dan membicarakan kasus yang terjadi, saling bercerita mengenai kejadian yang serupa, kasak-kusuk mengenai kejadian kecelakaan, dan lain-lain. Waktu kerja hilang insidentil untuk

membersihkan tempat kejadian,

mengumpulkan dana untuk membantu korban dan keluarganya, dan lain-lain.

3. Waktu kerja hilang dari

supervisor. 3.1 3.2 3.3 3.4 3.5 3.6

Waktu kerja hilang dari supervisor

untuk membantu dan memberi

pertolongan korban.

Investigasi penyebab kecelakaan,

seperti investigasi awal, tindak lanjut, penelitian untuk upaya pencegahan, dan lain-lain.

Mengatur kelangsungan pekerjaan,

mendapatkan material baru,

menjadwal ulang pekerjaan, dan lain-lain.

Memilih dan melatih pekerja baru atau memindah tugaskan pekerja lain.

Menyiapkan laporan kecelakaan,

seperti laporan sakit atau cidera, laporan kerusakan properti, laporan insiden, dan lain-lain.

Partisipasi untuk ikut mendengarkan pada kasus kecelakaan, dan lain-lain.

commit to user Sambungan……. 4. Kerugian umum 4.1 4.2 4.3 4.4 4.5 4.6

Waktu produktif hilang akibat

kesedihan, shock, trauma, proses kerja

menjadi lambat, dan lain-lain.

Kerugian akibat dari penghentian

mesin-mesin produksi, kendaraan,

pabrik, fasilitas, dan lain-lain. Serta pengaruh peralatan dan jadwal kerja baik yang bersifat sementara maupun jangka panjang.

Efektifitas korban sering berkurang setelah kembali kerja yang mungkin disebabkan karena cacat fisik atau trauma psikologis.

Kerugian usaha secara umum karena

penurunan public image.

Biaya dapat meningkat untuk

pembayaran asuransi karena sering terjadi kecelakaan di tempat kerja. Aneka ragam kerugian lain yang berhubungan dengan kasus kecelakaan tertentu. 5. Kerugian properti 5.1 5.2 5.3 5.4 5.5 5.6 5.7 5.8

Biaya pengeluaran untuk keadaan emergensi.

Biaya untuk penyelamatan dan

penggantian peralatan dan material. Biaya untuk perbaikan material dan peralatan.

Biaya untuk waktu perbaikan dan

pemindahan peralatan yang

menyebabkan penurunan produktivitas dan penundaan jadwal pemeliharaan paralatan lainnya.

Baiaya untuk tindakan korektif selain perbaikan.

Kerugian karena suku cadang

peralatan yang rusak.

Biaya untuk penyelamatan dan

emergensi peralatan.

Kerugian produksi selama periode kejadian kecelakaan, dan lain-lain. Sumber : Keselamatan dan Kesehatan Kerja, Manajemen dan Implementasi K3 di Tempat Kerja 2008.

5. Penyakit akibat kerja

Penyakit akibat kerja adalah setiap penyakit yang disebabkan oleh pekerjaan atau lingkungan kerja. Setiap penyakit akibat kerja yang ditemukan dalam pemeriksaan kesehatan berkala atau khusus harus dilaporkan secara tertulis kepada Dinas Tenaga Kerja setempat selambat-lambatnya 2x24 jam setelah dilakukan diagnosa. Pengurus wajib dengan segera melakukan tindakan-tindakan preventif agar penyakit akibat kerja yang sama tidak terulang kembali. Pengusaha wajib menyediakan sacara cuma-cuma semua alat pelindung diri yang diwajibkan penggunaannya oleh tenaga kerja (Peraturan Menteri Tenaga Kerja dan Transmigrasi No. Per. 08/MEN/VII/2010 tentang Alat Pelindung Diri).

6. Identifkasi bahaya

a. Definisi identifikasi bahaya

Identifikasi bahaya adalah untuk menjawab pertanyaan apa potensi bahaya yang dapat terjadi atau menimpa organisasi atau perusahaan dan bagaimana terjadinya (Ramli, 2010).

Identifikasi bahaya adalah proses untuk mengetahui adanya suatu bahaya (3.6) dan menetukan karakteristiknya (OHSAS 18001 : 2007). Identifikasi bahaya merupakan suatu proses yang dapat dilakukan untuk mengenali seluruh situasi atau kejadian yang berpotensi sebagai penyebab terjadinya kecelakaan dan penyakit akibat kerja yang mungkin timbul di tempat kerja (Tarwaka, 2008).

commit to user

b. Manfaat identifikasi bahaya

Menurut Ramli (2010) identifikasi bahaya memberikan berbagai manfaat antara lain :

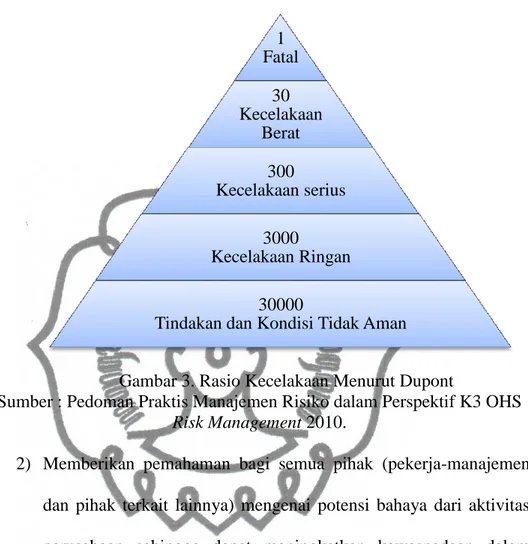

1) Mengurangi peluang kecelakaan. Identifikasi bahaya dapat

mengurangi peluang terdainya kecelakaan karena identifikasi bahaya berkaitan dengan faktor penyebab kecelakaan. Dengan melakukan identifikasi bahaya maka berbagai sumber bahaya yang merupakan pemicu kecelakaan dapat diketahui dan kemudian dihilangkan sehingga kemungkinan kecelakaan dapat ditekan. Menurut Dupont, rasio kecelakaan adalah 1 : 30 : 300 : 3000 : 30.000, yang artinya untuk setiap 30.000 bahaya atau tindakan tidak aman atau kondisi tidak aman, akan terjadi 1 kali kecelakaan fatal, 30 kali kecelakaan berat, 300 kali kecelakaan serius, dan 3000 kecelakaan ringan. Berdasarkan rasio ini dapat dilihat bahwa dengan mengurangi sumber penyebab kecelakaan yang menjadi dasar dari piramida, maka peluang untuk terjadinya kecelakaan

dapat diturunkan. Oleh karena itu, harus diupayakan

mengidentifikasi seluruh sumber bahaya yaitu kondisi tidak aman dan perilaku tidak aman yang ada di tempat kerja.

Gambaran rasio kecelakaan menurut Dupont adalah sebagai berikut :

Gambar 3. Rasio Kecelakaan Menurut Dupont

Sumber : Pedoman Praktis Manajemen Risiko dalam Perspektif K3 OHS

Risk Management 2010.

2) Memberikan pemahaman bagi semua pihak (pekerja-manajemen

dan pihak terkait lainnya) mengenai potensi bahaya dari aktivitas perusahaan sehingga dapat meningkatkan kewaspadaan dalam menjalankan operasi perusahaan.

3) Menjadi landasan sekaligus masukan untuk menentukan strategi

pencegahan dan pengamanan yang tepat dan efektif. Dengan mengenal bahaya yang ada, manajemen dapat menentukan skala prioritas penanganannya sesuai dengan tingkat risiko sehingga diharapkan hasilnya akan lebih efektif.

4) Memberikan informasi yang terdokumentasi mengenai sumber

bahaya dalam perusahaan kepada semua pihak khususnya 1 Fatal 30 Kecelakaan Berat 300 Kecelakaan serius 3000 Kecelakaan Ringan 30000

commit to user

memperoleh gambaran mengenai risiko suatu usaha yang akan dilakukan.

c. Syarat identifikasi bahaya

Ramli (2010) menjelaskan bahwa identifikasi bahaya harus dilakukan secara terencana dan komprehensif. Banyak perusahaan yang telah melakukan identifikasi bahaya, tetapi ternyata angka kecelakaan masih dinilai tinggi. Hal ini menunjukkan bahwa proses identifikasi bahaya yang dilakukan belum berjalan dengan efektif. Ada beberapa hal yang mendukung keberhasilan program identifikasi bahaya, antara lain :

1) Identifikasi bahaya harus sejalan dan relevan dengan aktivitas

perusahaan sehingga dapat berfungsi dengan baik. Hal ini sangat menentukan dalam memilih teknik identifikasi bahaya yang tepat bagi perusahaan. Bagi perusahaan dengan risiko rendah, tentu tidak perlu melakukan identifikasi bahaya dengan teknik yang sangat komprehensif misalnya teknik kuantitatif.

2) Identifikasi bahaya harus dinamis dan selalu mempertimbangkan

adanya teknologi dan ilmu terbaru. Banyak bahaya yang sebelumnya belum dikenal tetapi saat ini menjadi suatu potensi besar. Oleh karena itu, dalam melakukan identifikasi bahaya pasti selalu mempertimbangkan kemungkinan adanya teknik baru atau sistem pencegahan yang telah dikembangkan.

3) Keterlibatan semua pihak terkait dalam proses identifikasi bahaya. Proses identifikasi bahaya harus melibatkan atau dilakukan melalui konsultasi dengan pihak terkait misalnya dengan pekerja. Mereka paling mengetahui adanya bahaya di lingkungan kerjanya masing-masing. Mereka juga berkepentingan dengan pengendalian bahaya di tempat kerjanya. Identifikasi bahaya juga berdasarkan masukan dari pihak lain misalnya konsumen atau masyarakat sekitar. Konsumen biasanya mengetahui berbagai kelemahan dan kondisi berbahaya yang ada dalam jasa atau produk yang dihasilkan perusahaan.

4) Ketersediaan metode, peralatan, referensi, data, dan dokumen

untuk mendukung kegiatan identifikasi bahaya. Salah satu sumber informasi misalnya data kecelakaan yang pernah terjadi baik internal maupun eksternal perusahaan.

5) Akses terhadap regulasi yang berkaitan dengan aktivitas

perusahaan termasuk juga pedoman industri dan data seperti

MSDS (Material Safety Data Sheet).

d. Sumber informasi bahaya

Menurut Ramli (2010), bahaya dapat diketahui dengan berbagai cara dan dari berbagai sumber antara lain dari peristiwa atau kecelakaan yang pernah terjadi, pemeriksaan ke tempat kerja, melakukan wawancara dengan pekerja di lokasi kerja, informasi dari

commit to user

data sheet), dan lain sebagainya. Ramli (2010) juga menjelaskan tentang cara mengetahui sumber bahaya dilihat dari kejadian kecelakaan dan kecenderungan kejadian sebagai berikut :

1) Kejadian kecelakaan

Informasi berharga tentang sumber bahaya atau risiko adalah melalui informasi kejadian yang pernah terjadi sebelumnya. Setiap orang harus belajar dari kejadian dengan maksud agar peristiwa serupa tidak terulang kembali. Informasi dari kejadian-kejadian sebelumnya, terutama dari hasil penelitian dan kajian penyebabnya akan bermanfaat untuk mencegah kejadian serupa.

Dari kasus kecelakaan banyak informasi berguna untuk mengenal bahaya misalnya :

a) Lokasi kejadian

b) Peralatan atau alat kerja.

c) Pekerja yang terlibat dalam kecelakaan.

d) Data-data korban berkaitan dengan usia, pengalaman,

pendidikan, masa kerja, kondisi kesehatan, dan kondisi fisik serta informasi lainnya.

e) Waktu kejadian

f) Bagian badan yang cidera.

g) Keparahan kejadian

Informasi yang diperoleh akan memberikan gambaran tentang suatu bahaya yang ada di tempat kerja. Sebagai contoh dari suatu

kecelakaan yang terjadi ketika bekerja pada mesin yang berputar dan menyebabkan jari tangan putus dapat diperoleh berbagai informasi mengenai bahaya. Misalnya adanya bahaya mekanis, bahaya fisis, ergonomis, dan lain sebagainya.

2) Kecenderungan kejadian

Identifikasi bahaya juga dapat dilakukan dengan mempelajari kecenderungan atau trend kejadian dalam perusahaan. Misalnya dalam periode setahun ditemukan banyak pekerja yang menderita penyakit pernapasa, terkena semburan bahan kimia, dan jatuh dari tangga. Indikasi ini dapat dipelajari untuk mengidentifikasi potensi bahaya yang ada di tempat kerja.

e. Teknik identifikasi bahaya

Identifikasi bahaya adalah suatu teknik komprehensif untuk mengetahui potensi bahaya dari suatu bahan, alat, atau sistem. Ramli (2010) mengklasifikasikan teknik identifikasi bahaya sebagai berikut :

1) Teknik pasif

Bahaya dapat dikenal dengan mudah jika kita mengalaminya sendiri secara langsung. Seseorang akan mengetahui adanya bahaya lubang di jalan setelah tersandung atau terperosok ke dalamnya. Kita tahu bahaya listrik setelah tersengat arus listrik. Cara ini bersifat primitif dan terlambat karena kecelakaan telah terjadi, baru kita mengenal dan mengambil langkah pencegahan.

commit to user

2) Teknik semi proaktif

Teknik ini lebih baik daripada teknik pasif karena tidak perlu mengalami sendiri setelah itu baru mengetahui adanya bahaya. Namun, teknik ini juga kurang efektif karena :

a) Tidak semua bahaya telah diketahui atau pernah menimbulkan

dampak kejadian kecelakaan.

b) Tidak semua kejadian dilaporkan atau diinformasikan kepada

pihak lain untuk diambil sebagai pelajaran.

c) Kecelakaan telah terjadi yang berarti tetap menimbulkan

kerugian, walaupun menimpa pihak lain.

Sejalan dengan hal ini, setiap sistem Keselamatan dan

Kesehatan Kerja (K3) mensyaratkan untuk melakukan

penyelidikan kecelakaan sebagai lesson learning agar kejadian

serupa tidak terulang kembali. Di berbagai kalangan masih ada anggapan bahwa kecelakaan adalah aib bagi perusahaan, sehingga data-data dan informasi tentang kejadian sulit diperoleh. Jika diekspos, mungkin kejadiannya sudah dipoles sedemikian rupa sehingga tidak sesuai lagi dengan fakta kejadian sebenarnya. Di berbagai negara, hasil penyelidikan kecelakaan dipublikasikan dan dijadikan bahan pembelajaran.

3) Teknik proaktif

Metoda terbik untuk mengidentifikasi bahaya adalah cara proaktif atau mencari bahaya sebelum bahaya tersebut

menimbulkan akibat atau dampak yang merugikan. Tindakan proaktif memiliki kelebihan sebagai berikut :

a) Bersifat preventif karena banyak dikendalikan sebelum

menimbulkan kecelakaan atau cidera.

b) Bersifat peningkatan berkelanjutan (continual improvement)

karena dengan mengenal bahaya dapat dilakukan upaya-upaya perbaikan.

c) Meningkatkan kepedulian (awareness) semua pekerjaan setelah

mengetahui dan mengenal adanya bahaya di sekitar tempat kerjanya.

d) Mencegah pemborosan yang tidak diinginkan karena adanya

bahaya dapat menimbulkan kerugian. Misalnya ada katup pipa bahan kimia yang bocor tanpa diketahui akan terus menerus mengeluarkan bahan atau bocoran sehingga menimbulkan kerugian.

Dewasa ini telah berkembang berbagai macam teknik identifikasi bahaya yang bersifat proaktif antara lain :

a) Daftar periksa dan audit atau inspeksi K3.

b) Analisa bahaya awal (Preliminary Hazards Analisys-PHA).

c) Analisa pohon kegagalan (Fault Tree Analisys-FTA).

d) Analisa What If (What If Analisys-ETA).

commit to user

f) Hazops (Hazards and Operability Study).

g) Analisa keselamatan pekerjaan (Job Safety Analisys-JSA).

h) Analisa resiko pekerjaan (Task Risk Analisys-TSA).

7. Penilaian risiko

a. Definisi penilaian risiko

Risiko adalah suatu kemungkinan terjadinya kecelakaan atau kerugian pada periode waktu tertentu atau siklus operasi tertentu. Sedangkan tingkat risiko merupakan perkalian antara tingkat

kekerapan (probability) dan keparahan (consequence or severity) dari

suatu kejadian yang dapat menyebabkan kerugian, kecelakaan atau

cidera, dan sakit yang mungkin timbul dari pemaparan suatu hazard di

tempat kerja (Tarwaka, 2008).

b. Proses penilaian risiko

Proses penilaian risiko menurut Tarwaka (2008) adalah sebagai berikut :

1) Estimasi tingkat kekerapan.

Estimasi terhadap tingkat kekerapan atau keseringan terjadinya kecelakaan atau penyakit akibat kerja harus mempertimbangkan tentang berapa sering dan berapa lama seorang tenaga kerja terpapar potensi bahaya. Dengan demikian harus dibuat keputusan tentang tingkat kekerapan kecelakaan atau sakit yang terjadi untuk setiap potensi bahaya yang diidentifikasi. Untuk dapat membuat

estimasi terbaik maka harus mempertimbangkan hal-hal sebagai berikut :

a) Jumlah orang yang terpapar potensi bahaya.

b) Berapa sering mereka terpapar dan berapa lama waktu

pemaparan dalam setiap harinya.

c) Laporan kecelakaan yang lalu, laporan kejadian hampir celaka,

dan laporan yang dibuat oleh tenaga kerja dan supervisor.

d) Laporan pertolongan pertama pada kecelakaan.

e) Laporan kompensasi jaminan sosial tenaga kerja yang

berhubungan dengan kecelakaan dan penyakit akibat kerja.

f) Sarana pengendalian risiko yang telah diimplementasikan di

temapat kerja.

g) Informasi yang didapat selama proses identifikasi potensi

bahaya.

Tingkat kekerapan atau keseringan (probability) kecelakaan

atau penyakit akibat kerja dikategorikan menjadi 4 kategori, yaitu sebagai berikut :

a) Sering (frequent), kemungkinan terjadinya sangat sering dan

berulang (nilai 4).

b) Agak sering (probable), kemungkinan terjadi beberapa kali

(nilai 3).

commit to user

d) Jarang sekali (remote), kemungkinan terjadinya kecil tetapi

tetap ada kemungkinan (nilai 1).

2) Estimasi tingkat keparahan.

Setelah mengasumsikan tingkat kekerapan kecelakaan atau sakit yang terjadi, selanjutnya membuat keputusan tentang seberapa parah kecelakaan atau sakit yang mungkin terjadi. Penentuan tingkat keparahan dari suatu kecelakaan juga memerlukan suatu pertimbangan tentang berapa banyak orang yang ikut terkena dampak akibat kecelakaan dan bagian-bagian tubuh mana saja yang dapat terpapar potensi bahaya.

Tingkat keparahan (concequence or severity) kecelakaan atau

sakit dapat dikategorikan menjadi lima kategori, yaitu sebagai berikut :

a) Bencana (catastrophic), kecelakaan yang banyak menyebabkan

kematian (nilai 5).

b) Fatal, kecelakaan yang menyebabkan kematian tunggal (nilai

4).

c) Cidera berat (critical), kecelakaan yang menyebabkan cidera

atau sakit yang parah untuk waktu yang lama tidak mampu bekerja atau menyebabkan cacat tetap (nilai 3).

d) Cidera ringan (marginal), kecelakaan yang menyebabkan

cidera atau sakit ringan dan segera dapat bekerja kembali atau tidak menyebabkan cacat tetap (nilai 2).

e) Hampir cidera (negligible), kejadian hampir celaka yang tidak mengakibatkan cidera atau tidak memerlukan perawatan kesehatan (nilai 1).

3) Penentuan tingkat risiko.

Setelah dilakukan estimasi atau penaksiran terhadap tingkat kekerapan dan keparahan terjadinya kecelakaan atau penyakit yang mungkin timbul, selanjutnya dapat ditentukan tingkat risiko dari

masing-masing hazard yang telah diidentifikasi dan dinilai. Cara

menentukan tingkat risiko dapat digunakan matrik seperti gambar di bawah ini. Concequence Probability Frequent 4 Probable 3 Occasional 2 Remote 1 Catastrophic 5 20 Urgent 15 Urgent 10 High 5 Medium Fatal 4 16 Urgent 12 High 8 Medium 4 Low Critical 3 12 High 9 Medium 6 Medium 3 Low Marginal 2 8 Medium 6 Medium 4 Low 2 Low Negligible 1 4 Low 3 Low 2 Low 1 None

Gambar 4. Matrik Penilaian Risiko

Sumber : Keselamatan dan Kesehatan Kerja, Manajemen dan Implementasi K3 di Tempat Kerja 2008.

4) Prioritas risiko

Setelah dilakukan penetuan tingkat risiko, selanjutnya harus dibuat skala prioritas risiko untuk setiap potensi bahaya yang diidentifikasi dalam upaya menyusun rencana pengendalian risiko.

commit to user

menjadi prioritas utama, diikuti tingkat risiko high, medium, dan

yang terakhir tingkat risiko low. Sedangkan tingkat risiko none

untuk sementara dapat diabaikan dari rencana pengendalian risiko, namun tidak menutup kemungkinan untuk tetap menjadi prioritas terkhir.

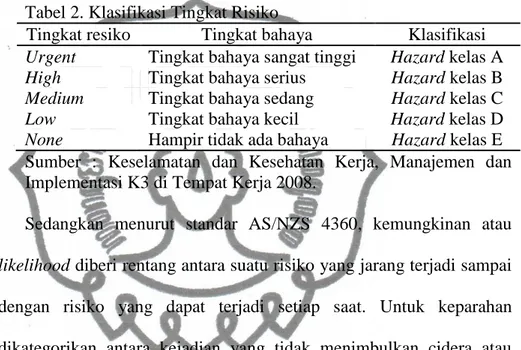

Tabel 2. Klasifikasi Tingkat Risiko

Tingkat resiko Tingkat bahaya Klasifikasi

Urgent Tingkat bahaya sangat tinggi Hazard kelas A

High Tingkat bahaya serius Hazard kelas B

Medium Tingkat bahaya sedang Hazard kelas C

Low Tingkat bahaya kecil Hazard kelas D

None Hampir tidak ada bahaya Hazard kelas E Sumber : Keselamatan dan Kesehatan Kerja, Manajemen dan Implementasi K3 di Tempat Kerja 2008.

Sedangkan menurut standar AS/NZS 4360, kemungkinan atau

likelihood diberi rentang antara suatu risiko yang jarang terjadi sampai dengan risiko yang dapat terjadi setiap saat. Untuk keparahan dikategorikan antara kejadian yang tidak menimbulkan cidera atau hanya kerugian kecil dan yang paling parah jika dapat menimbulkan kejadian fatal (meninggal dunia) atau kerusakan besar terhadap asset perusahaan.

Tabel 3. Ukuran Kuantitatif Likekihood Menurut Standar AS/NZS 4360

Level Descriptor Uraian

A Almost certain Dapat terjadi setiap saat B Likely Kemungkinan terjadi sering C Possible Dapat terjadi sekali-kali D Unlikely Kemungkinan terjadi jarang

Sumber : Pedoman Praktis Manajemen Risiko dalam Perspektif K3 OHS

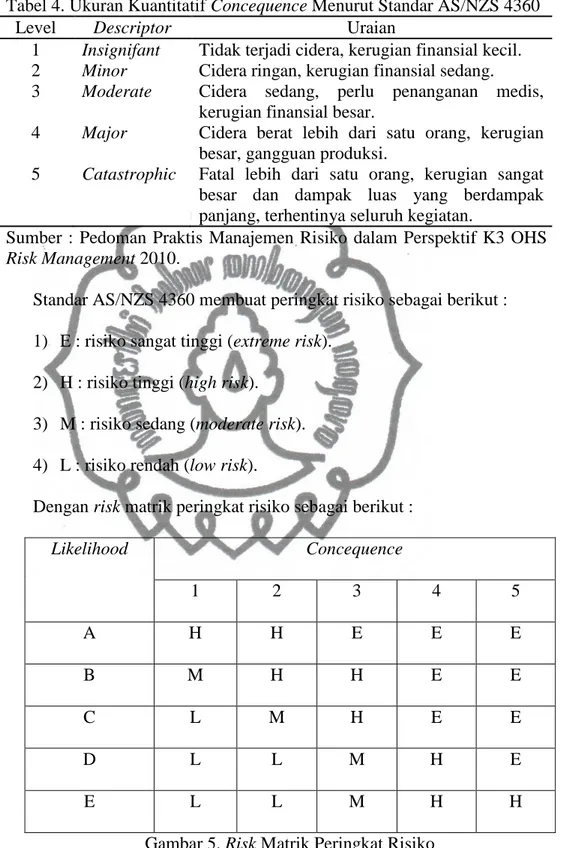

Tabel 4. Ukuran Kuantitatif Concequence Menurut Standar AS/NZS 4360

Level Descriptor Uraian

1 Insignifant Tidak terjadi cidera, kerugian finansial kecil. 2 Minor Cidera ringan, kerugian finansial sedang. 3 Moderate Cidera sedang, perlu penanganan medis,

kerugian finansial besar.

4 Major Cidera berat lebih dari satu orang, kerugian besar, gangguan produksi.

5 Catastrophic Fatal lebih dari satu orang, kerugian sangat besar dan dampak luas yang berdampak panjang, terhentinya seluruh kegiatan.

Sumber : Pedoman Praktis Manajemen Risiko dalam Perspektif K3 OHS

Risk Management 2010.

Standar AS/NZS 4360 membuat peringkat risiko sebagai berikut :

1) E : risiko sangat tinggi (extreme risk).

2) H : risiko tinggi (high risk).

3) M : risiko sedang (moderate risk).

4) L : risiko rendah (low risk).

Dengan risk matrik peringkat risiko sebagai berikut :

Likelihood Concequence 1 2 3 4 5 A H H E E E B M H H E E C L M H E E D L L M H E E L L M H H

Gambar 5. Risk Matrik Peringkat Risiko

Sumber : Pedoman Praktis Manajemen Risiko dalam Perspektif K3 OHS Risk Management 2010.

commit to user

8. Pengendalian risiko

Apabila suatu risiko terhadap kecelakaan dan penyakit akibat kerja telah diidentifikasi dan dinilai, maka pengendalian risiko harus diimplementasikan untuk mengurangi risiko sampai batas-batas yang dapat diterima berdasarkan ketentuan, peraturan, dan standar yang berlaku (Tarwaka, 2008).

Tarwaka (2008) menyatakan bahwa dalam memperkenalkan suatu sarana pengendalian risiko, harus mempertimbangkan apakah sarana pengendalian risiko tersebut dapat diterapkan dan dapat member manfaat

kepada masing-masing tempat kerjanya. Sehingga perlu

mempertimbangkan beberapa hal sebagai berikut :

a. Tingkat keparahan potensi bahaya atau risikonya.

b. Adanya pengetahuan tentang potensi bahaya atau risiko dan cara

memindahkan atau meniadakan potensi bahaya atau risiko.

c. Ketersediaan dan kesesuaian sarana untuk memindahkan atau

meniadakan potensi bahaya.

d. Biaya untuk memindahkan atau meniadakan potensi bahaya atau

risiko.

Tarwaka (2008) juga menjelaskan bahwa pengendalian risiko dapat mengikuti pendekatan hierarki pengendalian. Hierarki pengendalian risiko adalah suatu urut-urutan dalam pencegahan dan pengendalian risiko yang mungkin timbul yang terdiri dari beberapa tingkatan secara berurutan. Di dalam hierarki pengendalian risiko terdapat dua pendekatan, yaitu :

a. Pendekatan long term gain.

Pendekatan long term gain yaitu pengendalian berorientasi jangka

panjang dan bersifat permanen dimulai dari pengendalian substitusi, eliminasi, rekayasa teknik, isolasi atau pembatasan, administrasi, dan terakhir jatuh pada pilihan penggunaan alat pelindung diri.

b. Pendekatan short term gain.

Pendekatan short term gain yaitu pengendalian berorientasi jangka

pendek dan bersifat temporari atau sementara. Pendekatan pengendalian ini diimplementasikan selama pengendalian yang bersifat lebih permanen belum dapat diterapkan. Pilihan pengendalian risiko ini dimulai dari penggunaan alat pelindung diri menuju ke atas sampai dengan substitusi.

Penjelasan tentang hierarki pengendalian oleh Tarwaka (2008) adalah sebagai berikut :

a. Eliminasi, merupakan suatu pengendalian risiko yang bersifat

permanen dan harus dicoba untuk diterapkan sebagai pilihan prioritas pertama. Eliminasi dapat dicapai dengan memindahkan objek kerja atau sistem kerja yang berhubungan dengan tempat kerja yang kehadirannya pada batas yang tidak dapat diterima oleh ketentuan, peraturan atau standar baku Keselamatan dan Kesehatan Kerja (K3) atau kadarnya melampaui Nilai Ambang Batas (NAB) diperkenankan. Eliminasi adalah cara pengendalia risiko yang paling baik karena risiko