42

V. RENCANA TEKNIK DAN TEKNOLOGI

5.1. Bahan Baku

5.1.1. Spesifikasi Bahan Baku

Salah satu faktor produksi penting yang dikaji dalam rencana bisnis pendirian industri adalah bahan baku. Spesifikasi bahan baku yang dibutuhkan menunjang kebutuhan informasi untuk mendapatkan bahan baku selama proses produksi berlangsung.

Kakao Indonesia memiliki kualitas yang baik apabila dilakukan fermentasi dengan benar sehingga mencapai cita rasa yang setara dengan kakao yang berasal dari Pantai Gading atau Ghana. Selain itu, Indonesia mempunyai keunggulan dan karakteristik khusus, yaitu “light breaking effect”,

“hard butter” (tidak mudah meleleh) yang cocok apabila dipakai untuk blending.

Bahan baku yang digunakan untuk memproduksi cokelat batangan antara lain lemak cokelat, pasta cokelat (cocoa liquor), susu sapi segar (fresh milk). Bahan baku berupa lemak cokelat dan cocoa

liquor diperoleh atau disuplai dari industri pengolahan kakao terbesar di Indonesia yang menghasilkan

produk setengah jadi yaitu PT. Bumitangerang Mesindotama (BT. Cocoa), Tangerang dengan kapasitas terpakainya sebesar 80.000 ton/tahun. Sedangkan susu sapi segar (fresh milk) diperoleh atau disuplai dari peternak sapi yang berada di daerah Cijeruk, Kabupaten Bogor. Kapasitas produksi susu yang dihasilkan di daerah ini adalah sebesar 9.434.880 liter/tahun dari jumlah populasi sapi perah yang tersedia sebesar 1.638 ekor. Industri cokelat batangan membutuhkan bahan baku berupa lemak cokelat dan pasta cokelat sebesar 144 ton/tahun, sedangkan susu sapi segar sebesar 72.000 liter/tahun. Hal ini dapat dikatakan bahwa BT. Cocoa dan peternak sapi di Cijeruk, Bogor dapat memenuhi kebutuhan bahan baku untuk industri cokelat batangan tersebut. Selain itu dengan menggunakan bahan baku lokal, maka biaya distribusi bahan baku dapat menurunkan biaya produksi serta harga bahan baku langsung dari produsen akan menjadi lebih murah dibandingkan dengan harga dipasaran.

1. Pasta cokelat (cocoa liquor)

Bahan baku berupa pasta cokelat yang digunakan adalah jenis cocoa liquor 500 A dan cocoa

liquor 1000 A. Pemilihan jenis pasta cokelat ini berdasarkan perbedaan tingkat warna dari pasta

cokelat tersebut. Jenis cocoa liquor 500 A memiliki warna pasta cokelat yang lebih muda dibandingkan dengan cocoa liquor 1000 A, sehingga warna cokelat batangan (milk chocolate) yang dihasilkan akan terlihat berbeda tergantung dari pasta cokelat yang digunakan dalam proses produksinya. Pasta cokelat dihasilkan dengan menggiling nib dari kakao (inti biji kakao) menjadi cairan yang halus. Pasta kakao yang dibutuhkan untuk memproduksi cokelat batangan adalah 300 kg per hari. Bahan baku ini diperoleh dari PT. Bumitangerang Mesindotama (BT. Cocoa), Tangerang dengan harga Rp. 50.000/kg.

2. Lemak cokelat (cocoa butter)

Lemak cokelat merupakan lemak nabati alami. Lemak cokelat mempunyai warna putih-kekuningan dan mempunyai bau khas cokelat. Lemak ini mempunyai sifat rapuh (brittle) pada suhu 25 oC, mencair pada temperatur 27 – 33 0C dan tidak larut dalam air, sedikit larut dalam alkohol dingin. Lemak coklat mempunyai tingkat kekerasan (pada suhu kamar) yang berbeda, bergantung asal dan tempat tumbuh tanamannya. Lemak coklat dari Indonesia, mempunyai tingkat kekerasan yang lebih tinggi dibandingkan lemak coklat asal Afrika Barat. Sifat ini sangat disukai oleh pabrik makanan cokelat karena produknya tidak mudah meleleh saat didistribusikan ke konsumen. Lemak cokelat

dihasilkan melalui pengepresan cocoa liqour. Jumlah lemak dalam biji kakao, berkisar antara 50-60%. Lemak kakao yang dibutuhkan untuk memproduksi cokelat batangan adalah 200 kg per hari. Bahan

43

baku ini diperoleh dari PT. Bumitangerang Mesindotama (BT. Cocoa), Tangerang dengan harga Rp. 85.000/kg.

3. Susu sapi segar (fresh milk)

Susu adalah salah satu bahan makanan yang bergizi tinggi. Kandungan gizinya lengkap dengan sifat gizi yang mudah dicerna dan diserap oleh tubuh. Susu untuk bahan pembuatan cokelat batangan (milk chocolate) ini adalah susu yang diperoleh dari hasil pemerahan sapi. Komponen-komponen penting dalam air susu adalah protein, lemak, vitamin, mineral, laktosa, enzim, dan beberapa mikroba. Umumnya susu mengandung air 87,1 persen, lemak 3,9 persen, protein 3,4 persen, laktosa 4,8 persen, abu 0,72 persen, dan vitamin yang larut dalam lemak susu, yaitu vitamin A, D, E, dan K. Susu harus memenuhi syarat-syarat kesehatan dan kebersihan, karena susu merupakan media yang paling baik bagi perkembangbiakan mikroba. Susu juga mudah pecah dan rusak bila penanganannya kurang baik, serta masa simpannya relatif singkat. Untuk menangani masalah tersebut, maka langkah yang paling tepat adalah dengan mengawetkan susu untuk memperpanjang masa simpannya. Susu sapi segar yang dibutuhkan untuk memproduksi cokelat batangan adalah 250 liter per hari. Bahan baku diperoleh dari peternak sapi yang berada di daerah Cijeruk, Kabupaten Bogor dengan harga Rp. 7.500/liter.

4. Gula pasir

Gula yang digunakan dalam pembuatan cokelat batangan (milk chocolate) adalah gula pasir yang sangat halus. Dinamai demikian karena ukuran butirannya sangat kecil sehingga dapat ditaburkan dari wadah berlubang-lubang kecil. Karena kehalusannya, gula ini lebih cepat larut dibandingkan gula putih pada umumnya. Gula ini tidaklah sehalus gula bubuk yang dihaluskan secara mekanis (dan biasanya dicampur dengan sedikit pati untuk menghindari penggumpalan). Gula pasir yang dibutuhkan untuk memproduksi cokelat batangan adalah 250 kg per hari dengan harga sebesar Rp. 13.000/kg.

5.1.2. Ketersediaan Bahan Baku

Ketersediaan bahan baku yang baik akan dapat menjaga keseimbangan proses produksi suatu industri. Kajian mengenai ketersediaan bahan baku dapat digunakan untuk mengetahui bagaimana peluang ketersediaan bahan baku untuk masa yang akan datang.

Menurut Kemenperin (2010), Industri pengolahan kakao di Indonesia berjumlah 16 buah. Beberapa industri pengolahan kakao tersebut antara lain PT. Bumitangerang Mesindotama (BT. Cocoa), Tangerang; PT. General Food Industry, Bandung; PT. Davomas Abadi, Tangerang; PT. Industri Kakao Utama, Kendari; PT. Maju Bersama Cocoa Industry, Makasar; PT. Budidaya Kakao Lestari, Surabaya; PT. Cocoa Ventures Indonesia, Medan; dan PT. Trikeson Utama, Garut. Bahan baku berupa pasta cokelat dan lemak cokelat yang digunakan pada industri cokelat batangan (milk

chocolate) ini berasal dari industri pengolahan kakao yang menghasilkan produk setengah jadi yaitu

PT. Bumitangerang Mesindotama (BT. Cocoa), Tangerang. Alasan pemilihan BT. Cocoa dibandingkan dengan industri pengolahan kakao lainnya antara lain BT. Cocoa merupakan industri pengolahan kakao terbesar di Indonesia dengan kapasitas produksinya sebesar 80.000 ton/tahun, lokasinya terletak di Tangerang sehingga mudah dijangkau dengan lokasi pendirian industri cokelat batangan yang akan didirikan di daerah Cijeruk, Bogor (mengurangi biaya pengangkutan bahan baku), industri ini menggunakan 100% bahan baku (biji kakao) lokal yang berasal dari petani kakao lokal dalam bentuk kemitraan dan kualitas produk yang dihasilkan (lemak cokelat dan pasta cokelat) sangat baik.

Selain itu bahan baku berupa susu sapi segar (fresh milk) yang digunakan pada industri cokelat batangan (milk chocolate) ini berasal dari peternak sapi perah yang berada di daerah Cijeruk, Bogor.

44

Kapasitas produksi susu yang dihasilkan di daerah ini adalah sebesar 9.434.880 liter/tahun dari jumlah populasi sapi perah yang tersedia sebesar 1.638 ekor, sehingga dapat memenuhi kebutuhan bahan baku berupa susu untuk proses produksi cokelat batangan ini.

5.2. Perencanaan Kapasitas Produksi

Kapasitas produksi merupakan kuantitas atau jumlah satuan produk yang seharusnya diproduksi selama satuan waktu tertentu untuk mencapai keuntungan yang optimal dalam bentuk keluaran (output) per satuan waktu. Beberapa pendekatan yang dapat digunakan dalam penentuan kapasitas produksi, yaitu dengan pendekatan pangsa pasar yang mungkin diraih, ketersediaan bahan baku, kapasitas teknologi proses, ketersediaan modal, dan kemampuan teknis.

Menurut Sutojo (2000), penentuan kapasitas produksi merupakan salah satu faktor yang mempengaruhi efisiensi proyek yang akan didirikan. Kapasitas produksi ditentukan berdasarkan perpaduan hasil penelitian berbagai macam komponen evaluasi. Komponen tersebut, yaitu perkiraan jumlah penjualan produk di masa yang akan datang atau kemungkinan pangsa pasar yang akan diraih, kemungkinan pengadaan bahan baku, bahan pembantu, dan tenaga kerja, serta tersedianya mesin dan peralatan di pasar yang sesuai dengan teknologi yang diterapkan.

Selain berdasar pada pertimbangan ketersediaan bahan baku, kemampuan, mesin dan peralatan yang digunakan serta waktu produksi yang tersedia menjadi salah satu faktor yang mempengaruhi penentuan kapasitas produksi. Teknologi yang diterapkan pada produk ini adalah teknologi tepat guna karena disesuaikan dengan kebutuhan usaha, kondisi finansial, dan kemampuan pekerja dalam mengoperasikannya. Teknologi tepat guna bertujuan agar proses produksi berjalan dengan efektif dan efisien sehingga menghasilkan produktivitas yang tinggi. Kapasitas dalam pembuatan cokelat batangan ini juga ditentukan berdasarkan kemampuan investasi. Sejauh mana investasi mampu memenuhi target kapasitas produksi yang akan ditetapkan.

Berdasarkan pertimbangan daya serap pasar, ketersediaan bahan baku, kemampuan investasi, dan kemampuan teknis (kapasitas mesin dan peralatan produksi), maka kapasitas yang dipilih adalah mengambil 5% dari pangsa pasar yang tersedia. Penentuan pasar yang diambil sebesar 5% karena cokelat batangan ini tergolong baru yang berada pada siklus produk tahap pengenalan, sehingga diperlukan pengenalan dan pencarian pasar. Nilai 5% dianggap cukup optimis untuk membuka pasar. Apabila mengambil pasar di atas 5%, maka dikhawatirkan pasar yang mampu diraih akan berkurang, namun apabila di bawah 5% terlalu pesimis untuk memulai meraih pasar produk cokelat batangan yang cukup potensial. Target produksi pada tahun pertama pendirian industri cokelat batangan adalah sebesar 1.000 kg (8.334 kotak)/hari. Apabila dalam setahun terdapat 288 hari kerja, maka cokelat batangan yang dihasilkan sebanyak 2.400.192 kotak/tahun.

5.3. Teknologi Proses Produksi

5.3.1. Proses Produksi

Proses pengolahan cokelat batangan dilakukan melalui tahap-tahap sebagai berikut : 1. Pencampuran bahan

Pada tahap pencampuran, semua bahan-bahan yang digunakan dikombinasikan sesuai dengan resep, kecuali lemak kakao ditambahkan pada proses conching bersamaan dengan penambahan aroma. Mesin pencampuran yang umum digunakan adalah mill. Prinsip kerja mesin ini adalah berputarnya silinder dasar mesin sebagai tempat adonan dan secara horizontal diikuti oleh perputaran dua roda granit penggilas campuran di atasnya secara vertikal. Namun, dalam rencana bisnis ini, mesin pencampuran, penghalusan, dan conching menggunakan Chocolate Processing Machine.

45

Pencampuran dilakukan selama 20 – 30 menit dengan suhu mesin sekitar 400C dan suhu campuran sekitar 300C.

2. Penghalusan / pemastaan

Penghalusan adonan mutlak diperlukan agar cokelat batangan yang diperoleh tidak terasa kasar. Partikel-partikel kasar dapat berasal dari gula, pasta kakao maupun susu. Penghalusan yang baik akan menghasilkan ukuran partikel < 65 mesh untuk cokelat susu dan < 35 mesh untuk cokelat gelap. Penghalusan dilakukan selama 15 menit dengan suhu 300C. Mesin penghalus umumnya adalah roll mill dengan 5 roll. Pasta adonan dihaluskan pada permukaan dengan memanfaatkan tekanan dan gesekan antar roll. Hasil refining ini adalah adonan yang siap untuk masuk proses conching.

3. Pematangan dan homogenisasi (conching)

Conching adalah proses pematangan dan homogenisasi adonan yang dilakukan pada waktu

30 menit dengan suhu > 600C. Selama proses ini, terjadi penurunan viskositas adonan, pengurangan bau-bau tidak enak, penurunan kadar air dan peningkatan aroma khas cokelat yang optimum. Lemak kakao ditambahkan pada tahap ini.

Kondisi proses pematangan dan homogenisasi sangat tergantung pada bahan adonan serta tujuan akhir hasil olahan. Suhu pematangan dan homogenisasi produk cokelat adalah 49 – 520C jika penggunaan susu kental, 600C jika penggunaan susu bubuk full cream, dan 700C jika menggunakan susu bubuk skim.

Proses pematangan dan homogenisasi sangat menentukan mutu produk cokelat batangan yang dihasilkan, sehingga penerimaan konsumen terhadap produk cokelat dan harganya sangat tergantung proses ini. Selama proses pematangan dan homogenisasi, terjadi penurunan kadar air menjadi setengah dari kadar air adonan awal, 25 – 30 % asam volatil menguap dan PH naik dari ± 4,9 menjadi ± 5,7.

4. Tempering dan Pencetakan

Apabila ingin menghasilkan cetakan yang memuaskan, sebelum melakukan pencetakan, dilakukan proses tempering dimulai dengan mendinginkan adonan selama ± 15-25 menit. Setelah cukup dingin sekitar suhu 25-300C, adonan dimasukkan dalam mesin tempering.

Mesin tempering berbejana logam dengan pengaduk yang berputar pada porosnya dan dilengkapi dengan jaket pendingin atau pemanas. Adonan yang mengalami tempering suhunya akan homogen. Milk chocolate membutuhkan suhu adonan siap cetak 30 – 310C sedangkan dark chocolate membutuhkan suhu adonan siap cetak 25 - 300C. Suhu yang terlalu rendah menyebabkan cokelat mudah patah, sedangkan jika terlalu tinggi menyebabkan terjadinya blooming, yaitu pengkristalan lemak kakao pada permukaan cokelat.

Setelah dilakukan proses tempering, adonan cokelat dimasukkan ke dalam mesin pencetak cokelat batangan (moulding plant) untuk dilakukan proses pencetakan. Pencetakan dilakukan selama 15 – 25 menit dengan suhu campuran sekitar 300C. Pencetakan bertujuan untuk memperoleh cokelat batangan dengan bentuk, kenampakan, dan ukuran yang menarik. Cetakan dapat terbuat dari logam atau plastik.

5. Pendinginan

Proses pendinginan dilakukan setelah produk cokelat melalui proses pencetakan dan sebelum dilakukan pengemasan. Pendinginan dilakukan selama 12-24 jam pada suhu 15 – 210C (cokelat masih berada dalam cetakan). Selanjutnya, cokelat dikeluarkan dari cetakan dan siap untuk dikemas.

46

Pendinginan dilakukan pada ruangan dingin dan kering (ruangan ber-AC), dengan tujuan agar produk cokelat tidak rusak atau patah selama proses pengemasan.

6. Pengemasan

Pengemasan bertujuan untuk melindungi hasil olahan akhir cokelat dari pengaruh lingkungan, sehingga mutu hasil olahan tetap baik dan dapat dikonsumsi dalam jangka waktu cukup lama. Pembungkus yang baik untuk produk cokelat adalah aluminium foil. Pengemasan dalam karton, kertas, kardus atau kaleng perlu dilakukan terhadap hasil olahan yang telah terbungkus tersebut.

7. Penyimpanan

Untuk menjaga mutu cokelat tetap baik, maka setelah pengemasan sebaiknya produk cokelat disimpan selama 1 – 2 minggu pada suhu ± 250 C. Selama penyimpanan ini, terjadi pendewasaan cokelat sehingga tidak lunak pada suhu ruang.

8. Penyimpanan produk di toko

Penyimpanan di toko sebaiknya pada ruangan yang bebas bau tajam, bersih, tidak lembab dan suhunya < 310 C (suhu mulai mencairnya lemak kakao). Ruang yang ideal adalah ruangan dingin dan kering (ruangan ber-AC).

Berikut ini merupakan diagram alir proses produksi cokelat batangan yang dapat dilihat pada

Gambar 5.1 : Penghalusan atau pemastaan t = 15 menit; T = 300C Pematangan dan homogenisasi t = 30 menit; T = 600C Tempering t = 15-25 menit; T = 30-310C Pencampuran t = 20-30 menit; T = 300C Pencetakan t = 15-25 menit; T = 300C

Cocoa liquor (pasta

cokelat), gula pasir, dan susu segar

A

Cocoa butter (lemak

47

Gambar 5.1. Diagram alir proses produksi cokelat batangan5.3.2. Mesin dan Peralatan

Pada proses produksi cokelat batangan diperlukan beberapa mesin dan peralatan untuk mendukung proses produksi. Mesin dan peralatan yang digunakan pada proses produksi cokelat batangan antara lain mesin pencampuran, mesin penghalusan, mesin conching, mesin tempering, mesin pencetak cokelat semi otomatis, cetakan cokelat, mesin pengemas cokelat, ruang pendinginan, ruang penyimpanan, dan timbangan digital.

1) Mesin Pengolah Cokelat

Mesin pengolah cokelat merupakan mesin pengolahan cokelat otomatis yang berfungsi dalam proses pencampuran, penghalusan, dan pematangan (conching) adonan. Prinsip kerja mesin ini adalah berputarnya silinder dasar mesin sebagai tempat adonan dan secara horizontal diikuti oleh perputaran dua roda granit penggilas campuran di atasnya secara vertikal. Mesin ini terdiri dari dua bagian, yaitu

ball mill dan storage tank. Ball mill berfungsi dalam proses pencampuran, penghalusan, dan

pematangan adonan, sedangkan storage tank berfungsi sebagai penampung sementara adonan yang telah diproses oleh ball mill yang selanjutnya adonan tersebut akan diproses ke mesin tempering.

Gambar 5.2. Mesin pengolah cokelat (PT. Jupiter Mitra Setia, 2010)

Spesifikasi mesin Ball Mill :

Tipe mesin : BM - 50 - JMS

Kapasitas output : 250 kg / 1.5 jam Pendinginan t = 12-24 jam; T = 15-210C Pengemasan Cokelat batangan dalam kemasan A

48

Konsumsi pemanas : 3.000 watt

Dimensi bola baja : 11 mm

Massa pipa / pasokan : Lapisan ganda untuk pemanas air

Struktur pipa : Besi baja (stainless steel) 304

Tangki mesin : Besi baja (stainless steel) 304

Dimensi : (1120 x 1080 x 2330) mm

Berat : ± 1.200 kg

Kapasitas listrik : 3 Kw, 380 V, 50 Hz, 3 fase Spesifikasi Storage Tank :

Tipe mesin : ST - 400 - JMS

Bahan tangki : Besi baja (stainlesss steel) 304

Kapasitas output : 600 kg

Pengontrol panas : Termostat

Dimensi : Ø (1.982 x 2.475) mm

Berat : ± 500 kg

2) Mesin Tempering

Mesin tempering merupakan mesin yang berfungsi untuk memanaskan dan mendinginkan cokelat yang telah dilakukan proses pencampuran, penghalusan, dan pematangan. Mesin ini bertujuan untuk menstabilkan emulsifikasi cokelat padat dan lemak cokelat. Proses ini memungkinkan cokelat untuk menyusut dengan cepat atau untuk disimpan di suhu ruangan selama beberapa minggu atau beberapa bulan tanpa kehilangan kegurihan dan permukaan cokelat yang mengkilat.

Gambar 5.3. Mesin tempering (PT. Berkat Wahana Saudara, 2011)

Spesifikasi mesin :

Tipe mesin : CW 60

Kapasitas tangki : 60 kg cokelat

Kapasitas produksi : 200 kg / jam

Fungsi dosis standar

Kapasitas listrik : 3,5 Kw, 3 fase

49

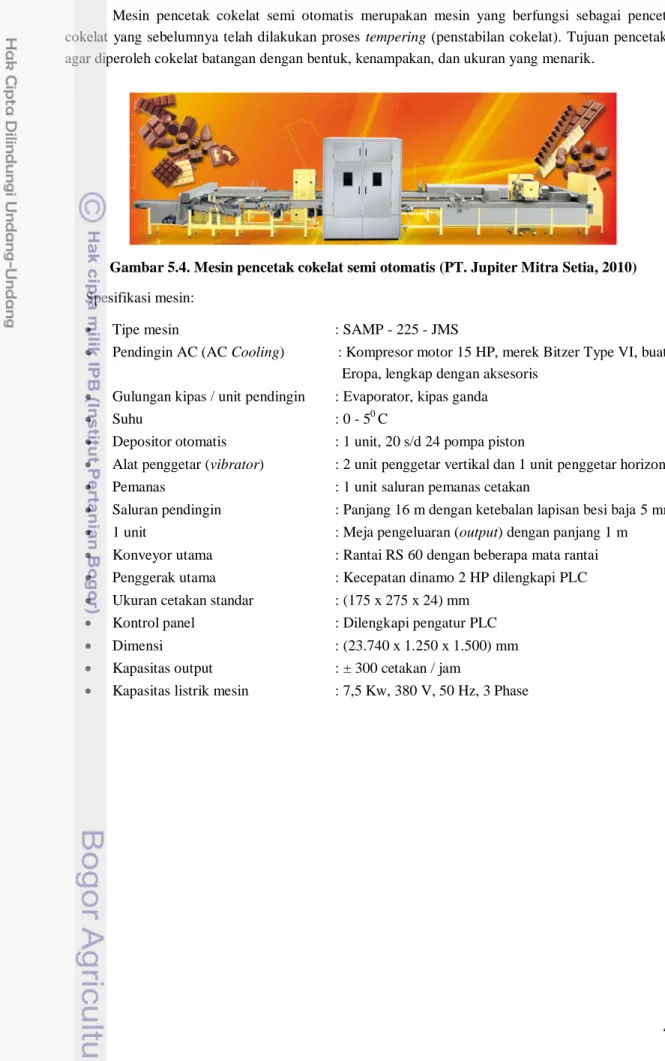

3) Mesin Pencetak Cokelat Semi Otomatis

Mesin pencetak cokelat semi otomatis merupakan mesin yang berfungsi sebagai pencetak cokelat yang sebelumnya telah dilakukan proses tempering (penstabilan cokelat). Tujuan pencetakan agar diperoleh cokelat batangan dengan bentuk, kenampakan, dan ukuran yang menarik.

Gambar 5.4. Mesin pencetak cokelat semi otomatis (PT. Jupiter Mitra Setia, 2010)

Spesifikasi mesin:

Tipe mesin : SAMP - 225 - JMS

Pendingin AC (AC Cooling) : Kompresor motor 15 HP, merek Bitzer Type VI, buatan Eropa, lengkap dengan aksesoris

Gulungan kipas / unit pendingin : Evaporator, kipas ganda

Suhu : 0 - 50 C

Depositor otomatis : 1 unit, 20 s/d 24 pompa piston

Alat penggetar (vibrator) : 2 unit penggetar vertikal dan 1 unit penggetar horizontal

Pemanas : 1 unit saluran pemanas cetakan

Saluran pendingin : Panjang 16 m dengan ketebalan lapisan besi baja 5 mm

1 unit : Meja pengeluaran (output) dengan panjang 1 m

Konveyor utama : Rantai RS 60 dengan beberapa mata rantai

Penggerak utama : Kecepatan dinamo 2 HP dilengkapi PLC

Ukuran cetakan standar : (175 x 275 x 24) mm

Kontrol panel : Dilengkapi pengatur PLC

Dimensi : (23.740 x 1.250 x 1.500) mm

Kapasitas output : ± 300 cetakan / jam

50

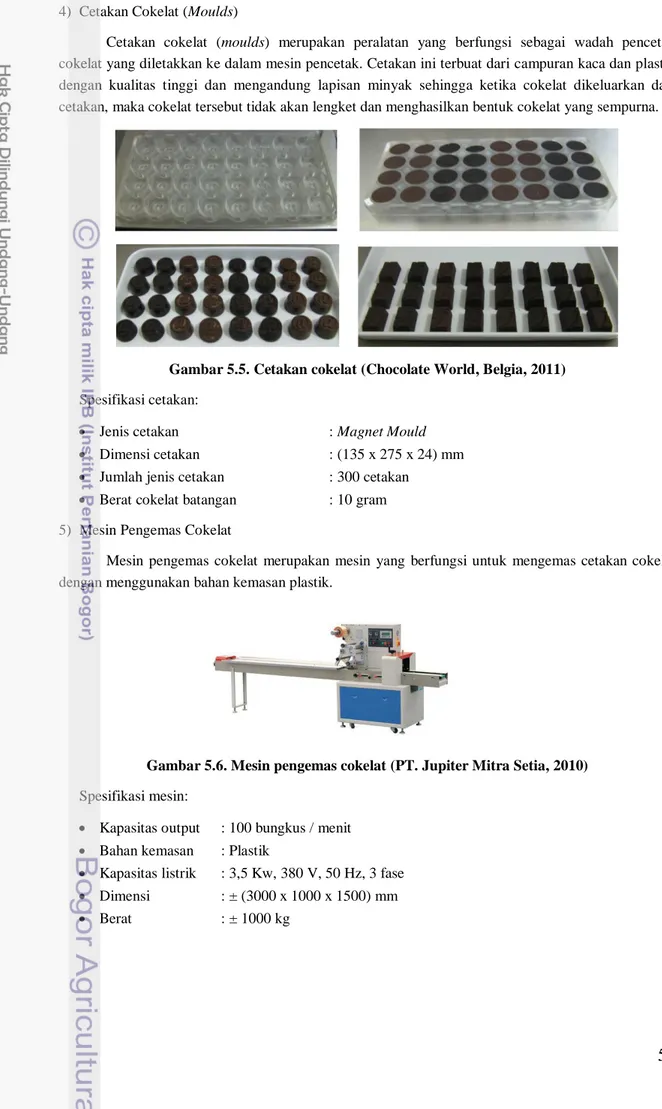

4) Cetakan Cokelat (Moulds)

Cetakan cokelat (moulds) merupakan peralatan yang berfungsi sebagai wadah pencetak cokelat yang diletakkan ke dalam mesin pencetak. Cetakan ini terbuat dari campuran kaca dan plastik dengan kualitas tinggi dan mengandung lapisan minyak sehingga ketika cokelat dikeluarkan dari cetakan, maka cokelat tersebut tidak akan lengket dan menghasilkan bentuk cokelat yang sempurna.

Gambar 5.5. Cetakan cokelat (Chocolate World, Belgia, 2011)

Spesifikasi cetakan:

Jenis cetakan : Magnet Mould

Dimensi cetakan : (135 x 275 x 24) mm

Jumlah jenis cetakan : 300 cetakan

Berat cokelat batangan : 10 gram 5) Mesin Pengemas Cokelat

Mesin pengemas cokelat merupakan mesin yang berfungsi untuk mengemas cetakan cokelat dengan menggunakan bahan kemasan plastik.

Gambar 5.6. Mesin pengemas cokelat (PT. Jupiter Mitra Setia, 2010)

Spesifikasi mesin:

Kapasitas output : 100 bungkus / menit

Bahan kemasan : Plastik

Kapasitas listrik : 3,5 Kw, 380 V, 50 Hz, 3 fase

Dimensi : ± (3000 x 1000 x 1500) mm

51

6) Timbangan Digital

Timbangan digital merupakan peralatan yang berfungsi untuk menimbang bahan baku yang akan digunakan untuk memproduksi cokelat batangan agar diperoleh takaran bahan yang sesuai dengan kebutuhan produksi. Bahan baku yang ditimbang antara lain pasta cokelat, lemak cokelat, susu sapi segar, dan gula pasir.

Gambar 5.7. Timbangan digital (PT. Digi Indonesia, 2011)

Spesifikasi timbangan digital :

Model : DS-560 Kapasitas alat : 600 kg Layar : LED Suhu operasi : -100C s.d 400C Kelembaban : 15% - 85% RH Dimensi layar : (214 x 135 x 111) mm Dimensi alas : (700 x 800 x 125) mm

Kapasitas listrik : 18 W (arus listrik utama); 3 W (saat menggunakan baterai)

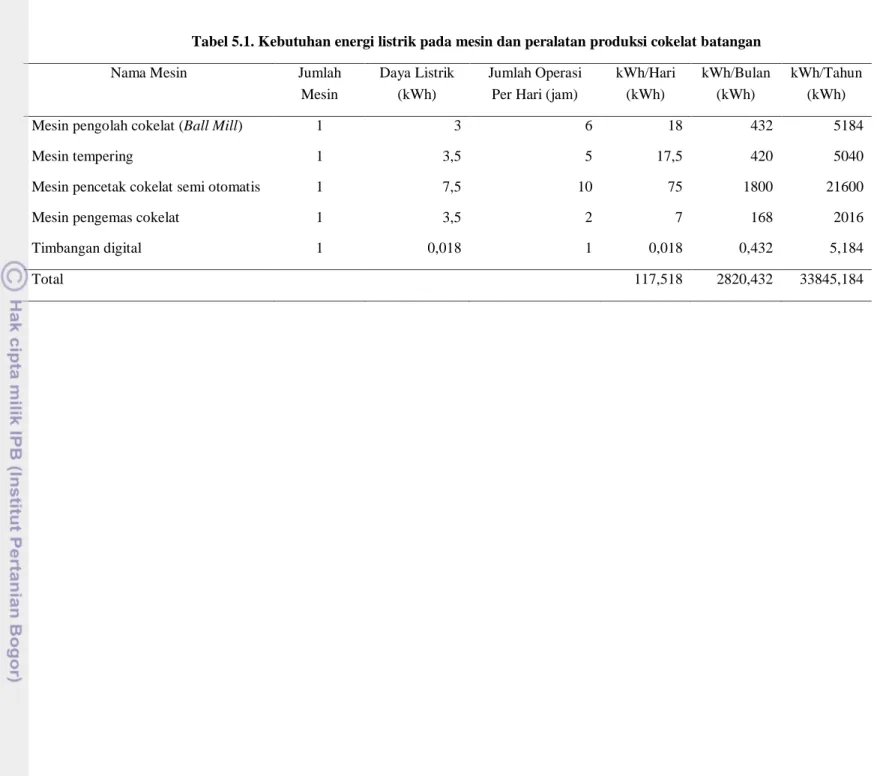

5.3.3. Kebutuhan Energi Listrik pada Mesin dan Peralatan

Mesin dan peralatan yang digunakan untuk memproduksi cokelat batangan sebagian besar memanfaatkan energi listrik. Pada Tabel 5.1 diperlihatkan jumlah energi listrik yang dibutuhkan oleh mesin dan peralatan pada produksi cokelat batangan.

52

Tabel 5.1. Kebutuhan energi listrik pada mesin dan peralatan produksi cokelat batanganNama Mesin Jumlah Mesin

Daya Listrik (kWh)

Jumlah Operasi Per Hari (jam)

kWh/Hari (kWh) kWh/Bulan (kWh) kWh/Tahun (kWh)

Mesin pengolah cokelat (Ball Mill) 1 3 6 18 432 5184

Mesin tempering 1 3,5 5 17,5 420 5040

Mesin pencetak cokelat semi otomatis 1 7,5 10 75 1800 21600

Mesin pengemas cokelat 1 3,5 2 7 168 2016

Timbangan digital 1 0,018 1 0,018 0,432 5,184

53

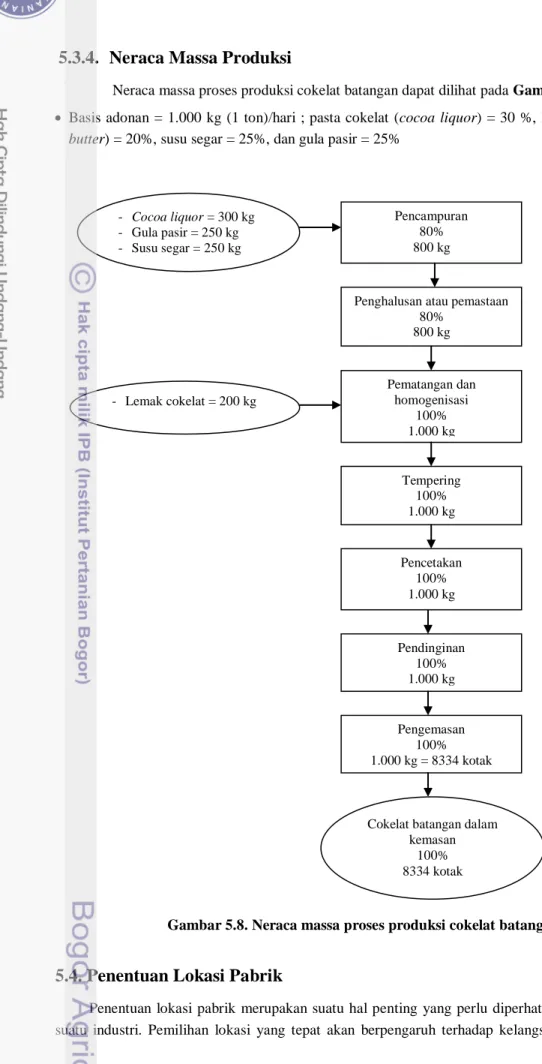

5.3.4. Neraca Massa Produksi

Neraca massa proses produksi cokelat batangan dapat dilihat pada Gambar 5.8 :

Basis adonan = 1.000 kg (1 ton)/hari ; pasta cokelat (cocoa liquor) = 30 %, lemak cokelat (cocoa

butter) = 20%, susu segar = 25%, dan gula pasir = 25%

Gambar 5.8. Neraca massa proses produksi cokelat batangan

5.4. Penentuan Lokasi Pabrik

Penentuan lokasi pabrik merupakan suatu hal penting yang perlu diperhatikan dalam pendirian suatu industri. Pemilihan lokasi yang tepat akan berpengaruh terhadap kelangsungan dan efisisensi

Penghalusan atau pemastaan 80% 800 kg Pematangan dan homogenisasi 100% 1.000 kg Tempering 100% 1.000 kg Pencampuran 80% 800 kg Pencetakan 100% 1.000 kg - Cocoa liquor = 300 kg - Gula pasir = 250 kg - Susu segar = 250 kg - Lemak cokelat = 200 kg Pendinginan 100% 1.000 kg Pengemasan 100% 1.000 kg = 8334 kotak

Cokelat batangan dalam kemasan

100% 8334 kotak

54

perusahaan. Beberapa hal yang harus dipertimbangkan dalam pemilihan lokasi pabrik adalah ketersediaan bahan baku, letak pasar yang dituju, tenaga listrik dan air, pasokan tenaga kerja, dan fasilitas transportasi (Husnan dan Muhammad, 2005).

Suatu industri yang lokasinya tidak tepat akan menghadapi persoalan yang terus menerus dan tidak terselesaikan, terutama dalam menghadapi persaingan sehingga kelangsungan hidup dan stabilitas industri tersebut akan selalu mengalami kesulitan. Oleh sebab itu, untuk memperoleh keputusan yang tepat dalam penentuan lokasi, maka perlu dilakukan pengkajian berbagai faktor yang mempengaruhinya. Lokasi industri yang tepat dapat melayani proses-proses baru, perkembangan teknologi, dan dapat menampung kemungkinan-kemungkinan perluasan industri.

Dalam studi ini tidak dilakukan penentuan alternatif lokasi untuk penentuan lokasi pendirian industri cokelat batangan. Pemilihan lokasi pendirian industri cokelat batangan telah ditetapkan di daerah Cijeruk, Kabupaten Bogor. Alasan pemilihan lokasi di daerah tersebut antara lain berdasarkan faktor kedekatan dengan salah satu sumber bahan baku yaitu susu cair segar yang berasal dari peternak sapi, di mana susu merupakan komoditi yang mudah rusak apabila tidak segera diproses lebih lanjut bila dibandingkan dengan lemak cokelat yang memiliki umur simpan dan daya tahan tinggi (tidak mudah rusak) sehingga memperkecil biaya transportasi, tersedia sumber daya manusia yang cukup, infrastruktur mendukung, dan dekat dengan target pasar dan pemasaran. Ketersediaan sumber daya manusia pun menjadi faktor penting yang perlu dipertimbangkan. Pasokan sumber daya yang kompeten dan tenaga kerja tersedia dalam jumlah memadai. Dengan adanya industri cokelat batangan ini, tenaga kerja yang ada di daerah tersebut dapat terserap dan mampu mengurangi tingkat penggangguran. Faktor berbagai biaya seperti biaya transportasi pemasaran, biaya pembelian lahan, dan pembangunan lahan yang lebih rendah. Selain itu, di daerah ini memiliki kekurangan, yaitu kondisi jalan yang tidak terlalu lebar untuk dilalui oleh kendaraan yang besar sehingga dapat mengakibatkan waktu yang dibutuhkan untuk distribusi bahan baku dari dan produk jadi menjadi lebih lama.

5.5. Perencanaan Tata Letak dan Kebutuhan Ruang Pabrik

Perencanaan tata letak sangat dibutuhkan dalam rangka pendirian suatu pabrik, karena hal ini berhubungan dengan penyusunan letak mesin, peralatan-peralatan produksi, dan ruangan-ruangan dalam pabrik. Pada tahapan proses pendirian industri cokelat batangan, penentuan desain tata letak menjadi salah satu faktor yang sangat diperhatikan karena akan membuat proses produksi dapat berjalan dengan efektif dan efisien. Hal ini mengacu pada Heizer dan Render (2004) yang menyatakan bahwa tata letak merupakan salah satu strategi wilayah yang akan menentukan efisiensi operasi dalam jangka panjang. Tata letak yang efektif dapat membantu sebuah perusahaan mendapatkan strategi yang mendukung perbedaan, harga yang rendah atau respon. Menurut Purnomo (2004) perancangan tata letak pabrik dapat meminimumkan elemen-elemen biaya, seperti biaya untuk konstruksi dan instalasi baik untuk bangunan, mesin, maupun fasilitas produksi lainnya, biaya pemindahan bahan, biaya produksi, perawatan mesin, dan biaya penyimpanan produk jadi.

Pada penentuan tata letak pabrik, terdapat tiga tipe tata letak pada pabrik yaitu antara lain adalah:

1. Tata Letak Berdasarkan Produk (Layout by Product)

Tata letak jenis ini membentuk suatu garis mengikuti jenjang proses pengerjaan produksi suatu produk dari awal hingga akhir.

55

2. Tata Letak Berdasarkan Proses (Layout by Process)

Layout pada jenis tata letak berdasarkan proses memiliki bagian yang saling terpisah satu sama lain dimana aliran bahan baku terputus-putus dengan mesin disusun sesuai fungsi dalam suatu group departemen.

3. Tata Letak Berdasarkan Stationary (Layout by Stationary)

Tata letak jenis ini mendekatkan sumber daya manusia (SDM) serta perlengkapan yang ada pada bahan baku untuk kegiatan produksi.

Industri cokelat batangan memproduksi satu jenis produk yaitu cokelat batangan (praline). Oleh karena itu, tipe tata letak yang digunakan adalah tipe produk. Dalam Layout by Product, mesin-mesin atau alat bantu disusun menurut urutan proses dari suatu produk. Produk bergerak secara terus menerus dalam suatu garis perakitan. Layout by Product akan digunakan apabila volume produksi cukup tinggi dan variasi produk tidak banyak dan sangat sesuai untuk produk yang kontinyu. Tujuan dari Layout by Product pada dasarnya adalah untuk mengurangi proses pemindahan bahan dan memudahkan pengawasan di dalam aktivitas produksi, sehingga pada akhirnya terjadi penghematan biaya (Purnomo, 2004).

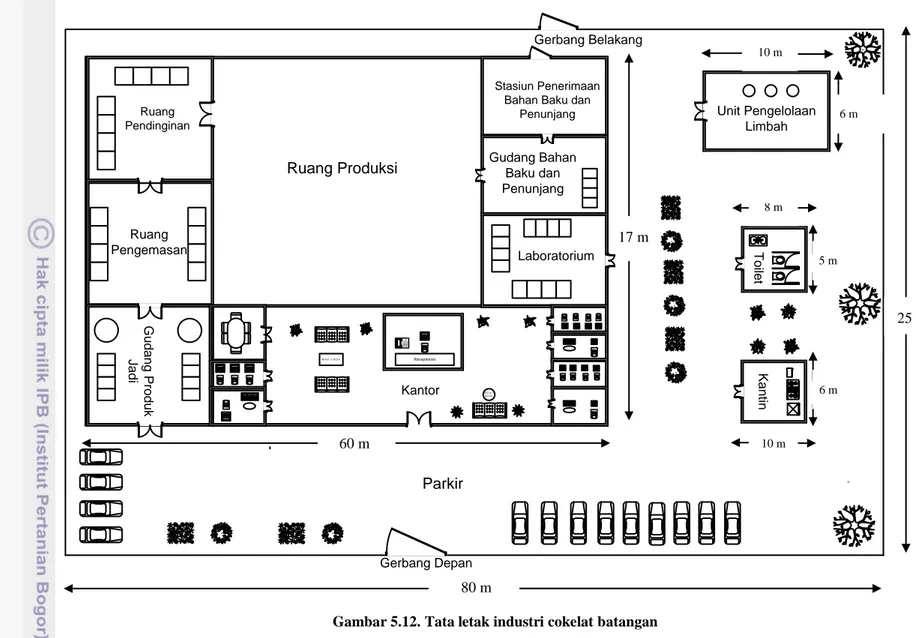

Ruangan yang terdapat di industri cokelat batangan ini antara lain gudang bahan baku dan bahan penunjang, ruang produksi, ruang pendinginan, ruang pengemasan, gudang produk jadi, unit pengelolaan limbah, laboratorium, kantor, toilet, dan kantin. Luas ruang produksi adalah sekitar 720 m2.

Tata letak ruang produksi adalah sebagai berikut : 1. Mesin pencampuran, pemastaan, dan homogenisasi 2. Mesin tempering

3. Mesin pencetakan

Terdapat beberapa pola aliran bahan dalam ruang produksi, yaitu : pola aliran garis lurus jika proses produksinya pendek dan sederhana, pola aliran bentuk “L” jika terdapat keterbatasan pada besar gedung, pola aliran bentuk “U” jika aliran masuk dan keluar pada lokasi yang sama, pola aliran bentuk “O” jika bahan baku dan produk ditempatkan pada satu ruang, dan pola aliran bentuk “S” (zig zag) jika aliran produksi panjang. Aliran bahan yang lancar secara otomastis akan mengurangi biaya dan akhirnya akan meningkatkan produktivitas. Pola aliran bahan dalam ruang produksi untuk memproduksi cokelat batangan adalah pola aliran bahan berbentuk garis lurus yang bertujuan untuk mengefisienkan waktu dan pergerakan. Analisa aliran bahan sangat diperlukan dalam merancang suatu tata letak industri atau pabrik. Penentuan aliran bagi manajemen, material, aliran bahan, distribusi fisik dan logistik merupakan salah satu langkah dalam perencanaan fasilitas yang sangat penting terutama penentuan pola aliran bahan. Berikut merupakan pola aliran bahan dalam ruang produksi cokelat batangan yang dapat dilihat pada Gambar 5.9 :

Gambar 5.9. Pola aliran bahan dalam ruang produksi cokelat batangan

Keterangan :

1. Mesin pencampuran, pemastaan, dan homogenisasi 2. Mesin tempering

3. Mesin pencetakan

3 2

56

X X U U U X U U U U U U U X O U O X X U I X X U U U U U U X U U U X U X X U X U U U X X U U E U X O O U O U U U I X U O X A X A A A A O 1.Stasiun penerimaan bahan baku12. Tempat parkir 11. Kantin 10. Toilet 9. Kantor 8. Laboratorium

7. Unit pengelolaan limbah 6. Gudang produk jadi 5. Ruang pengemasan 4. Ruang pendinginan 3. Ruang produksi 2. Gudang bahan baku

Berdasarkan diagram alir proses produksi cokelat batangan, maka dilakukan analisis keterkaitan antar aktivitas untuk menentukan tata letak pabrik. Salah satu alat untuk menganalisa dan merancang keterkaitan antar kegiatan ini disebut Bagan Keterkaitan Antar Kegiatan atau AR-Chart. Keterkaitan antar aktivitas dan hasil dari proses perancangan kegiatan tersebut adalah dalam bentuk bagan dan diagram keterkaitan antar kegiatan yang secara sistematis telah menunjukkan bagaimana kedudukan (letak atau lokasi) suatu kegiatan (ruang) tertentu dikaitkan dengan kegiatan (ruang) yang lain (Apple, 1990). Dalam merancang hubungan antar kegiatan, maka harus dipertimbangkan faktor penting yaitu persyaratan khusus yang harus dipenuhi untuk kegiatan atau ruang tertentu, karakteristik bangunan, letak bangunan, fasilitas eksternal, dan kemungkinan perluasan. Bagan tersebut dapat dilihat pada

Gambar 5.10. Derajat keterkaitan di gambarkan dengan simbol sebagai berikut :

A (Absolutely Important) : menunjukkan bahwa letak antar suatu kegiatan harus saling berdekatan dan bersebelahan dengan kegiatan lain.

E (Especially Important) : menunjukkan bahwa letak antar dua kegiatan tertentu harus berdekatan. I (Important) : menunjukkan bahwa letak antar dua kegiatan tertentu harus cukup

berdekatan.

O (Ordinary) : menunjukkan bahwa letak antar dua kegiatan tertentu tidak harus saling berdekatan.

U (Unimportant) : menunjukkan bahwa letak antar dua kegiatan tertentu bebas dan tidak saling terkait.

X (Undesirable) : menunjukkan bahwa letak antar dua kegiatan tertentu tidak boleh saling berdekatan dan harus saling berjauhan.

57

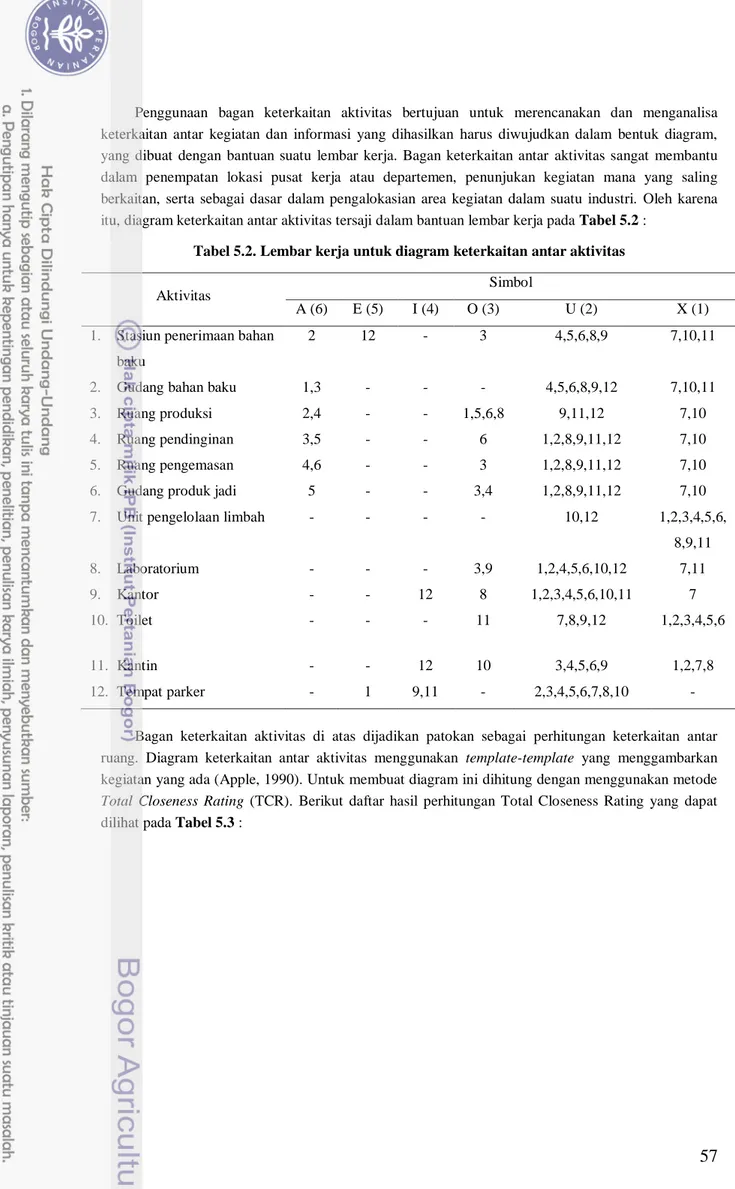

Penggunaan bagan keterkaitan aktivitas bertujuan untuk merencanakan dan menganalisa keterkaitan antar kegiatan dan informasi yang dihasilkan harus diwujudkan dalam bentuk diagram, yang dibuat dengan bantuan suatu lembar kerja. Bagan keterkaitan antar aktivitas sangat membantu dalam penempatan lokasi pusat kerja atau departemen, penunjukan kegiatan mana yang saling berkaitan, serta sebagai dasar dalam pengalokasian area kegiatan dalam suatu industri. Oleh karena itu, diagram keterkaitan antar aktivitas tersaji dalam bantuan lembar kerja pada Tabel 5.2 :

Tabel 5.2. Lembar kerja untuk diagram keterkaitan antar aktivitas

Aktivitas Simbol

A (6) E (5) I (4) O (3) U (2) X (1) 1. Stasiun penerimaan bahan

baku

2 12 - 3 4,5,6,8,9 7,10,11

2. Gudang bahan baku 1,3 - - - 4,5,6,8,9,12 7,10,11 3. Ruang produksi 2,4 - - 1,5,6,8 9,11,12 7,10 4. Ruang pendinginan 3,5 - - 6 1,2,8,9,11,12 7,10 5. Ruang pengemasan 4,6 - - 3 1,2,8,9,11,12 7,10 6. Gudang produk jadi 5 - - 3,4 1,2,8,9,11,12 7,10 7. Unit pengelolaan limbah - - - - 10,12 1,2,3,4,5,6,

8,9,11 8. Laboratorium - - - 3,9 1,2,4,5,6,10,12 7,11 9. Kantor - - 12 8 1,2,3,4,5,6,10,11 7 10. Toilet - - - 11 7,8,9,12 1,2,3,4,5,6 11. Kantin - - 12 10 3,4,5,6,9 1,2,7,8 12. Tempat parker - 1 9,11 - 2,3,4,5,6,7,8,10 -

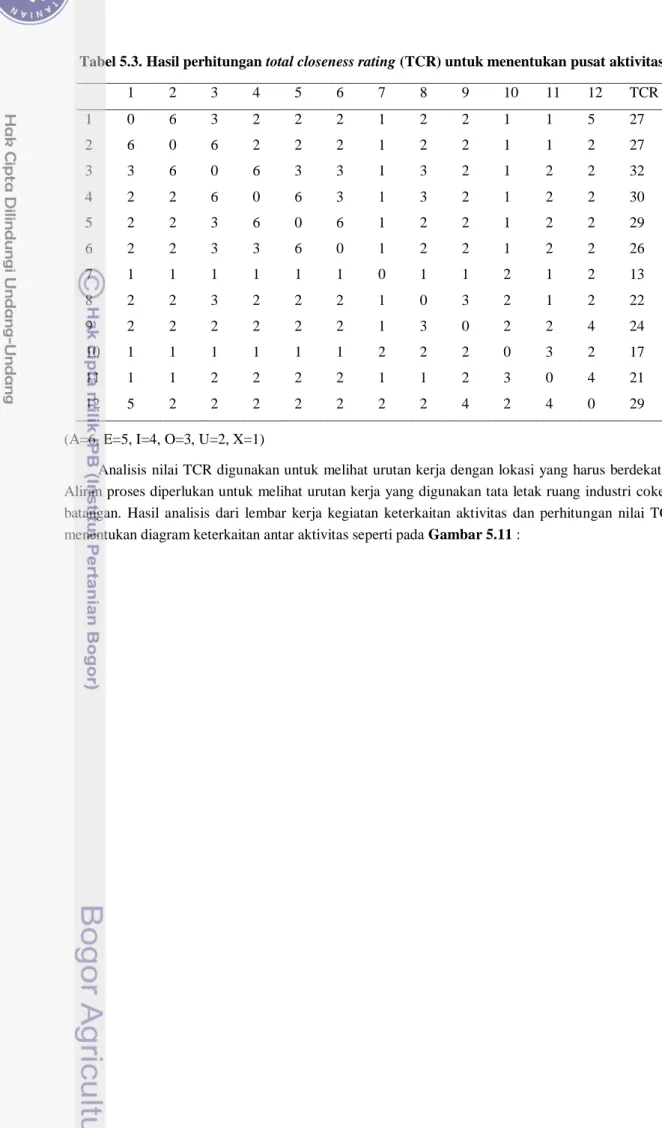

Bagan keterkaitan aktivitas di atas dijadikan patokan sebagai perhitungan keterkaitan antar ruang. Diagram keterkaitan antar aktivitas menggunakan template-template yang menggambarkan kegiatan yang ada (Apple, 1990). Untuk membuat diagram ini dihitung dengan menggunakan metode

Total Closeness Rating (TCR). Berikut daftar hasil perhitungan Total Closeness Rating yang dapat

58

Tabel 5.3. Hasil perhitungan total closeness rating (TCR) untuk menentukan pusat aktivitas1 2 3 4 5 6 7 8 9 10 11 12 TCR 1 0 6 3 2 2 2 1 2 2 1 1 5 27 2 6 0 6 2 2 2 1 2 2 1 1 2 27 3 3 6 0 6 3 3 1 3 2 1 2 2 32 4 2 2 6 0 6 3 1 3 2 1 2 2 30 5 2 2 3 6 0 6 1 2 2 1 2 2 29 6 2 2 3 3 6 0 1 2 2 1 2 2 26 7 1 1 1 1 1 1 0 1 1 2 1 2 13 8 2 2 3 2 2 2 1 0 3 2 1 2 22 9 2 2 2 2 2 2 1 3 0 2 2 4 24 10 1 1 1 1 1 1 2 2 2 0 3 2 17 11 1 1 2 2 2 2 1 1 2 3 0 4 21 12 5 2 2 2 2 2 2 2 4 2 4 0 29

(A=6, E=5, I=4, O=3, U=2, X=1)

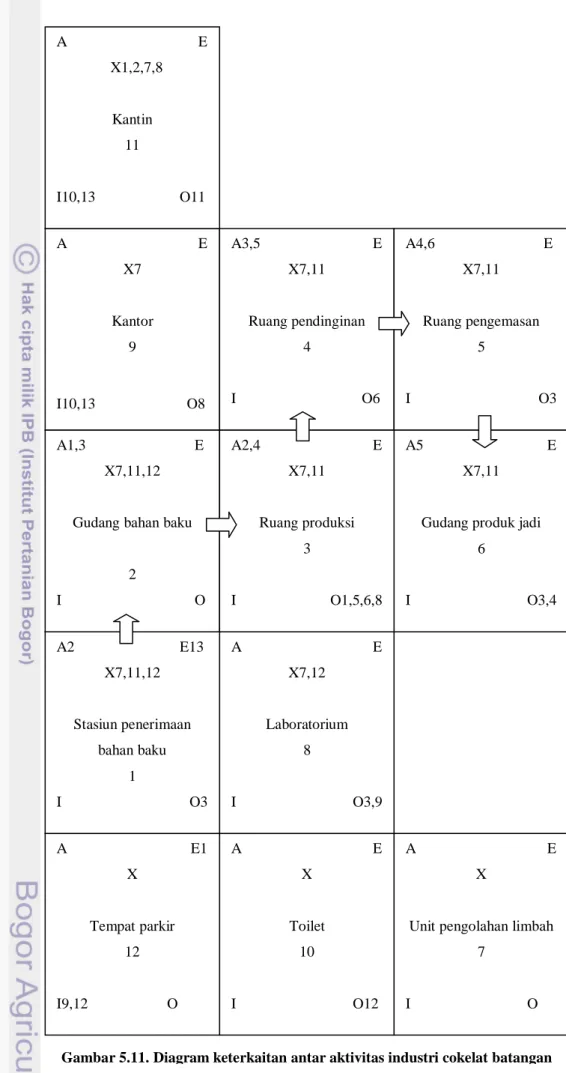

Analisis nilai TCR digunakan untuk melihat urutan kerja dengan lokasi yang harus berdekatan. Aliran proses diperlukan untuk melihat urutan kerja yang digunakan tata letak ruang industri cokelat batangan. Hasil analisis dari lembar kerja kegiatan keterkaitan aktivitas dan perhitungan nilai TCR menentukan diagram keterkaitan antar aktivitas seperti pada Gambar 5.11 :

59

Gambar 5.11. Diagram keterkaitan antar aktivitas industri cokelat batanganA E X7 Kantor 9 I10,13

O8 A3,5 E X7,11 Ruang pendinginan 4 I O6 A E X1,2,7,8 Kantin 11 I10,13 O11 A4,6 E X7,11 Ruang pengemasan 5 I O3 A E X

Unit pengolahan limbah 7 I O A E X Toilet 10 I O12 A E1 X Tempat parkir 12 I9,12 O A E X7,12 Laboratorium 8 I O3,9 A2 E13 X7,11,12 Stasiun penerimaan bahan baku 1 I O3 A1,3 E X7,11,12

Gudang bahan baku

2

I O

A5 E X7,11

Gudang produk jadi 6 I O3,4 A2,4 E X7,11 Ruang produksi 3 I O1,5,6,8

60

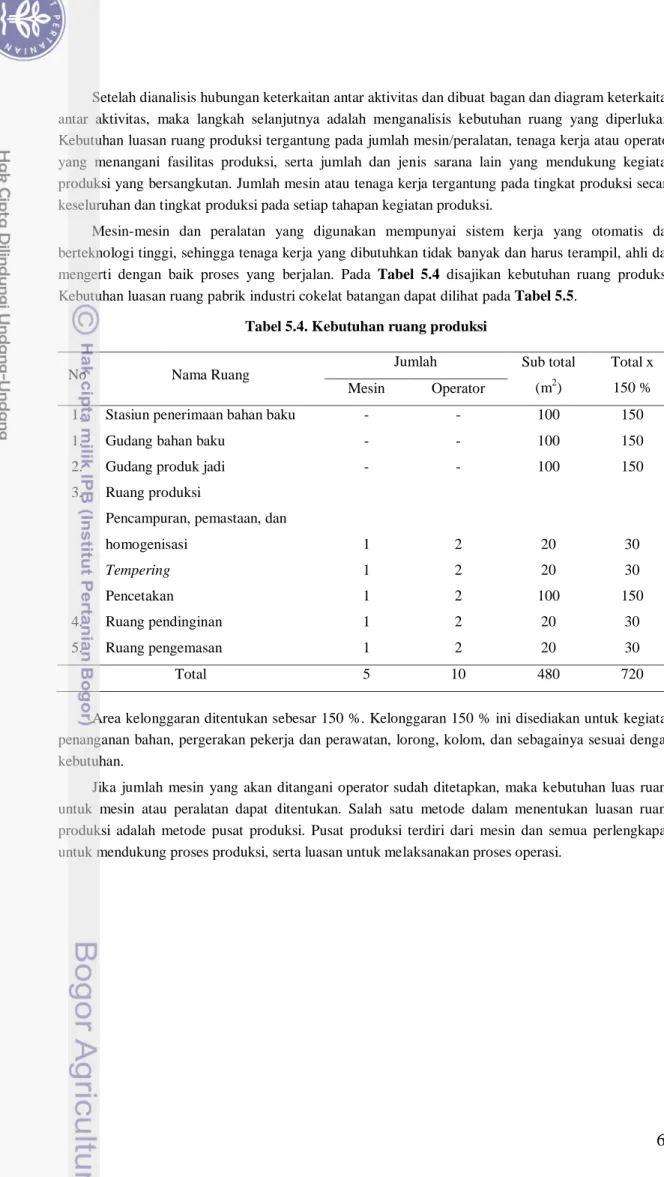

Setelah dianalisis hubungan keterkaitan antar aktivitas dan dibuat bagan dan diagram keterkaitan antar aktivitas, maka langkah selanjutnya adalah menganalisis kebutuhan ruang yang diperlukan. Kebutuhan luasan ruang produksi tergantung pada jumlah mesin/peralatan, tenaga kerja atau operator yang menangani fasilitas produksi, serta jumlah dan jenis sarana lain yang mendukung kegiatan produksi yang bersangkutan. Jumlah mesin atau tenaga kerja tergantung pada tingkat produksi secara keseluruhan dan tingkat produksi pada setiap tahapan kegiatan produksi.

Mesin-mesin dan peralatan yang digunakan mempunyai sistem kerja yang otomatis dan berteknologi tinggi, sehingga tenaga kerja yang dibutuhkan tidak banyak dan harus terampil, ahli dan mengerti dengan baik proses yang berjalan. Pada Tabel 5.4 disajikan kebutuhan ruang produksi. Kebutuhan luasan ruang pabrik industri cokelat batangan dapat dilihat pada Tabel 5.5.

Tabel 5.4. Kebutuhan ruang produksi

No Nama Ruang Jumlah Sub total

(m2)

Total x 150 % Mesin Operator

1. Stasiun penerimaan bahan baku - - 100 150

1. Gudang bahan baku - - 100 150

2. Gudang produk jadi - - 100 150

3. Ruang produksi

Pencampuran, pemastaan, dan

homogenisasi 1 2 20 30 Tempering 1 2 20 30 Pencetakan 1 2 100 150 4. Ruang pendinginan 1 2 20 30 5. Ruang pengemasan 1 2 20 30 Total 5 10 480 720

Area kelonggaran ditentukan sebesar 150 %. Kelonggaran 150 % ini disediakan untuk kegiatan penanganan bahan, pergerakan pekerja dan perawatan, lorong, kolom, dan sebagainya sesuai dengan kebutuhan.

Jika jumlah mesin yang akan ditangani operator sudah ditetapkan, maka kebutuhan luas ruang untuk mesin atau peralatan dapat ditentukan. Salah satu metode dalam menentukan luasan ruang produksi adalah metode pusat produksi. Pusat produksi terdiri dari mesin dan semua perlengkapan untuk mendukung proses produksi, serta luasan untuk melaksanakan proses operasi.

61

Tabel 5.5. Kebutuhan luasan ruang pabrik industri cokelat batanganNo. Lokasi Luas (m2)

1. Ruang produksi 720

2. Ruang non produksi

a. Kantor 200 b. Laboratorium 100 c. Pengolahan limbah 60 d. Toilet 40 e. Kantin 60 3. Lain-lain a. Parkir 500 b. Jalan 120 c. Lahan terbuka 200 Total 2.000

62

Stasiun PenerimaanBahan Baku dan Penunjang Gudang Bahan Baku dan Penunjang Laboratorium Ruang Produksi Ruang Pendinginan Ruang Pengemasan G u d a n g P ro d u k J a d i Kantor Unit Pengelolaan Limbah T o ile t K a n tin Parkir Gerbang Depan Gerbang Belakang 48.0 in. x 24.0 in. 24.0 in. x 24.0 in. Receptionist B B B a a a a a a

Gambar 5.12. Tata letak industri cokelat batangan

80 m 25 m 17 m 60 m 10 m 6 m 5 m 6 m 8 m 10 m

63

5.6. Aspek Lingkungan

Limbah merupakan hasil dari proses yang terjadi di dalam industri yang dapat bersifat merugikan ataupun menguntungkan. Pencemaran pada setiap proses produksi tidak dapat dihilangkan atau dihindari tetapi pencemaran ini dapat dikendalikan sehingga menimbulkan dampak yang seminimal mungkin. Langkah pertama yang harus dilakukan adalah pengendalian pada sumbernya. Setelah sumber pencemarnya diketahui, maka dilakukan pengenalan sifat dan karakter pencemar tersebut. Kemudian masing-masing sumber pencemar tersebut dimasukkan dalam suatu daftar dan dilakukan pengelompokan sesuai dengan karakter pencemarannya.

Studi aspek lingkungan hidup bertujuan untuk menentukan apakah secara lingkungan hidup rencana bisnis diperkirakan dapat dilaksanakan secara layak atau sebaliknya. Studi aspek lingkungan hidup dilakukan dengan Analisis Mengenai Dampak Lingkungan (AMDAL). AMDAL dilakukan agar kualitas lingkungan tidak rusak dengan beroperasinya proyek-proyek industri. AMDAL harus mengacu pada peraturan dan perundangan yang berlaku mengenai lingkungan hidup setempat studi AMDAL dilakukan. Berdasarkan Keputusan Menteri Negara Lingkungan Hidup Nomor: 17 Tahun 2001, tentang jenis rencana usaha dan atau kegiatan yang wajib dilengkapi AMDAL (Analisis Mengenai Dampak Lingkungan). Kerusakan lingkungan yang terjadi akhir-akhir ini diakibatkan oleh kegiatan manusia untuk memenuhi kebutuhannya dengan tidak mengindahkan kelestarian alam sekitarnya (Pramudya, 2001). AMDAL terdiri dari 5 dokumen, yaitu PIL (Penyajian Informasi Lingkungan), KA (Kerangka Acuan), ANDAL (Analisis Dampak Lingkungan), RKL (Rencana Kelola Lingkungan).

Tujuan studi AMDAL adalah untuk meminimumkan dampak negatif dan mengoptimalkan dampak positif, maka segenap upaya dilakukan untuk mencapai tujuan tersebut. Berdasarkan uraian kegiatan yang dilakukan oleh pabrik, maka komponen kegiatan yang diperkirakan menimbulkan dampak dibagi menjadi tiga tahap. Pada tahap prakonstruksi, tahap konstruksi, tahap operasional dan tahap pasca operasi. Dari setiap tahap ini dilakukan analisis dan penanganan terhadap setiap limbah yang dihasilkan. Untuk penyusunan AMDAL perusahaan menggunakan jasa konsultan yang memiliki sertifikat AMDAL A (dasar-dasar AMDAL) atau B (penyusun) dan perusahaan menggunakan ahli di bidang cokelat batangan. Pemanfaatan limbah akan dapat menunjang pada peningkatan pendapatan industri.

Industri cokelat batangan memiliki potensi untuk menghasilkan limbah. Secara garis besar limbah di bagi ke dalam dua kelompok besar, yaitu limbah padat dan limbah cair. Limbah yang dihasilkan oleh industri ini relatif kecil bahkan tidak berbahaya bagi lingkungan. Limbah padat yang dihasilkan dari proses produksi cokelat batangan adalah sisa adonan yang tercecer di lantai ketika akan memasukkan adonan cokelat ke dalam mesin pencampuran dan kemasan bahan baku produksi. Limbah padat ini akan terurai secara alamiah dan tidak berbahaya bagi lingkungan, sehingga dapat di buang langsung ke lingkungan. Limbah cair yang dihasilkan karena adanya proses pencucian peralatan produksi dan limbah domestik berasal dari kegiatan sanitasi (MCK) pabrik. Limbah sisa produksi dan pencucian alat serta mesin akan melalui proses treatment terlebih dahulu pada pengolahan limbah. Limbah cair domestik yang terdapat dalam pabrik ditangani dengan menggunakan

septic tank. Pembangunan Septic tank ini menggunakan beton dengan beberapa sekat dan bidang

rembesan. Sekat pada septic tank berfungsi sebagai tempat untuk mengendapkan limbah secara bertahap. Bidang rembesan berfungsi untuk menyerap kotoran yang berasal dari sekat septic tank. Air yang keluar akan menjadi lebih baik kualitasnya.

Dampak dari suatu proyek pembangunan baik pada aspek fisik ataupun kimia yang akan berpengaruh pada lingkungan adalah dampak kebisingan, dampak kualitas udara, dampak pada kuantitas dan kualitas air, dampak pada iklim atau cuaca, dan dampak pada tanah. Kebisingan dapat

64

dihasilkan dari konstruksi bangunan saat akan mendirikan sebuah pabrik, selain itu kebisingan diperoleh dari peralatan industri yang digunakan dan pada proses pengolahannya. Pengendalian kebisingan dapat dilakukan dengan beberapa cara, yaitu menggunakan cara pengolahan yang kurang bising, menggunakan alat-alat yang tingkat kebisingannya lebih rendah, penggunaan pagar dan peredam suara pada bangunan, serta penggunaan alat pelindung telinga untuk mengurangi kebisingan yang didengar oleh pekerja.

Pencegahan, penanggulangan dampak negatif dari proses produksi dan pengembangan dampak positif sebagai upaya penanganan dampak dapat dilakukan sebagai berikut :

a. Pencegahan dengan menggunakan bahan baku yang tidak atau kurang menghasilkan limbah berbahaya dan beracun yang dapat mengganggu dan membahayakan kesehatan manusia.

b. Untuk mengatasi kebisingan yang dialami pekerja di lingkungan pabrik maka karyawan disarankan untuk mengenakan pelindung telinga (ear plug).

c. Limbah cair hasil dari sisa proses produksi dan sisa pencucian alat atau mesin, serta air kegiatan domestik karyawan akan dialirkan ke saluran air limbah kawasan untuk selanjutnya diolah sebelum dibuang ke badan air penerima.

d. Limbah padat yang dihasilkan dari sisa adonan yang tercecer sebaiknya dikumpulkan kembali dalam suatu tempat, selain itu dapat dilakukan pencegahan penceceran dengan melakukan proses produksi dengan hati-hati oleh pekerja. Untuk bahan kemasan bahan baku dan bahan penolong dapat digolongkan menjadi dua, yaitu bekas kemasan bahan tidak berbahaya dan bekas kemasan bahan berbahaya. Bahan kemasan yang tidak berbahaya seperti kertas dan plastik tersebut dikumpulkan di dalam gudang dan secara berkala akan diambil oleh pembeli, sedangkan untuk botol dan jerigen bahan akan dikembalikan kembali kepada pemasok. Bekas kemasan bahan yang berbahaya dikumpulkan ke tempat khusus dan dikirim ke Pusat Penanganan Limbah Industri (PPLI).