PENGARUH SUHU DEPOSISI LAPISAN TIPIS TiN

TERHADAP SIFAT MEKANIK METAL HASIL PLASMA

SPUTTERING

Wirjoadi, Bambang Siswanto, Sudjatmoko

Pusat Teknologi Akselerator dan Proses Bahan, Badan Tenaga Nuklir Nasional – Yogyakarta, E-mail : ptapb@batan.co.id

ABSTRAK

PENGARUH SUHU DEPOSISI LAPISAN TIPIS TiN TERHADAP SIFAT MEKANIK METAL HASIL PLASMA SPUTTERING. Telah dilakukan penelitian deposisi lapisan tipis TiN pada komponen mesin (metal duduk) dengan teknik sputtering dc. Deposisi lapisan tipis TiN pada metal duduk divariasi suhu (100; 150; 200 dan 250) oC dan waktu deposisi (30; 60; 90 dan 120) menit. Tujuan penelitian ini adalah untuk

mengetahui pengaruh suhu deposisi lapisan tipis TiN terhadap sifat mekanik metal duduk hasil plasma sputtering yaitu kekerasan. Karakterisasi sifat mekanik (nilai kekerasan) lapisan tipis TiN pada permukaan metal duduk diuji dengan mikrohardness tester, diperoleh hasil optimum pada suhu 150 oC, waktu deposisi

90 menit dan tekanan gas 1 x 10-1 torr sebesar 74,8 VHN, nilai kekerasan untuk cuplikan standar sebesar 51

VHN. Struktur mikro hasil lapisan tipis TiN pada permukaan metal dengan SEM diperoleh lapisan tipis yang tidak homogen, ketebalan lapisan 2,85 µm dan komposisi unsur di permukaan dengan EDS didapatkan kandungan Ti = 51,44 % atom; N = 14,55 % atom. Hasil karakterisasi struktur kristal (XRD) lapisan tipis TiN pada metal diperoleh pertumbuhan kristal optimum pada puncak pertumbuhan kristal Ti2N yang

terorientasi pada bidang (107) dengan sudut hamburan 2θ = 79,2563o.

Kata kunci : suhu, deposisi, lapisan tipis, sputtering.

ABSTRACT

INFLUENCE OF DEPOSITION TEMPERATURE OF TiN THIN FILM ON MECHANICAL PROPERTIES OF BEARING PREPARED BY PLASMA SPUTTERING. Deposition of TiN thin film on the engine part (bearing) has been done using DC sputtering technique. Variation of substrate temperature were 100, 150, 200 and 250 oC, and time deposition were 30, 60, 90 and 120 min. The aim of the research is to obtain the

effect of TiN thin film deposition on mechanical properties of bearing prepared by plasma sputtering i.e: hardness. Mechanical properties (hardness value) of TiN thin film at bearing surfaces were measured by using the micro hardness tester, the micro structural and element composition using SEM and EDS. The hardness value optimum is 74.8 VHN. It was obtained that at 150 oC of temperature, 90 min of deposition

time and 1x10-1 torr of gas pressure, while the hardness of standar sample is 51 VHN. It was obtained that

results of TiN thin film is not homogeneous with 2.85 µm of layer thickness. The consentration of Ti and N2

elements at sample surface are 51.44 % at and 14.55 % at. The peak of Ti2N cystallography is oriented in

(107) plane with 2θ = 79,2563o.

Key word : temperature, deposition, thin film, sputtering

PENDAHULUAN

ada tahun terakhir ini telah banyak dilakukan upaya untuk membuat bahan logam dengan sifat mekanik menjadi lebih baik yaitu bahan yang mempunyai sifat lebih keras dan ketahanan aus. Dalam dunia industri khususnya untuk komponen mesin yang saling bergesekan dengan komponen-komponen mesin lainnya dan menyangga beban berat, maka akan terjadi gesekan pada antar permukaan, sehingga menimbulkan keausan pada

permukaan bahan. Komponen-komponen ini kebanyakan dibuat dari baja karbon atau baja paduan, sehingga masih mempunyai kelemahan. Untuk memenuhi kebutuhan bahan komponen mesin tersebut agar didapatkan bahan yang mempunyai sifat mekanik dengan kualitas yang lebih baik dan harganya relatip murah, maka sebaiknya komponen-komponen mesin tersebut dibuat dari baja karbon, kemudian dilanjutkan dengan proses perlakuan permukaan untuk meningkatkan kekerasan dan ketahanan aus.[1,2]

139

Dengan adanya kemajuan teknologi pada saat ini telah dikembangkan teknik proses pelapisan untuk membentuk lapisan tipis dan memperbaiki sifat-sifat mekanik pada permukaan bahan logam. Satu diantara teknik pelapisan untuk mengubah dan memperbaiki sifat permukaan bahan mekanik ini menjadi sifat permukaan bahan menjadi lebih keras, sering disebut dengan teknik plasma sputtering. Teknik plasma sputtering ini merupakan pengem-bangan dari teknik coating yang sering digunakan untuk mendepositkan atom-atom bahan target dari hasil percikan pada permukaan suatu substrat atau komponen mesin. Jenis komponen-komponen mesin diantaranya adalah poros, piston, cincin piston, pena piston, batang piston, roda gigi dan metal. Substrat yang digunakan dalam penelitian ini adalah satu diantara cuplikan dari jenis komponen mesin yaitu metal duduk. Keunggulan dari teknik plasma sputtering ini bila dibandingkan dengan teknik coating adalah bahan yang akan dilapiskan/didepositkan tidak harus dipanaskan sampai meleleh. Hal ini sangat menguntungkan untuk mendepositkan bahan-bahan yang mempunyai titik leleh tinggi dan lebih kuat melekat, karena atom-atomnya dapat masuk lebih dalam pada permukaan substrat sehingga umur pemakaiannya semakin lama.[3,4]

Dalam sistem teknik sputtering, substrat komponen mesin (metal duduk) diletakkan pada anode dan target Ti diletakkan pada katode. Pada proses pelapisan dengan plasma sputtering dc ini target Ti telah didepositkan pada permukaan substrat (metal duduk) ditambah gas nitrogen sebagai gas reaktif dan gas argon sebagai gas sputter. Ketika ion-ion argon energi tinggi yang terbentuk dalam plasma bergerak ke arah target dan akan membombardir permukaan target, sehingga atom-atom bahan target akan terpercik keluar. Kemudian atom-atom hasil percikan dari target akan bergerak bebas ke segala arah dan selanjutnya akan didepositkan pada permukaan substrat. Tujuan penelitian ini adalah untuk mengetahui pengaruh deposisi lapisan tipis TiN terhadap sifat mekanik komponen mesin (metal duduk) hasil eksperimen dengan metode sputtering dc yaitu kekerasan. Disamping itu untuk melengkapi data hasil eksperimen, juga telah dilakukan karakterisasi struktur mikro dan struktur kristal. Untuk deposisi lapisan tipis TiN pada metal ini telah dilakukan variasi suhu substrat (100; 150; 200 dan 250) oC dan

waktu deposisi (30; 60; 90 dan 120) menit, sedangkan tekanann gas dibuat tetap 1x10-1 torr

serta komposisi gas sputter argon 90 % dan gas reaktif nitrogen 10 %.[5,6]

TATA KERJA

Dalam penelitian ini tahapan yang dilakukan meliputi persiapan bahan untuk substrat dan target Ti, gas argon sebagai gas sputter dan gas nitrogen sebagai gas reaktif, persiapan peralatan untuk penelitian, pelaksanaan penelitian yaitu pendeposisian lapisan tipis TiN pada substrat (metal duduk). Kemudian karakterisasi sifat-sifat mekanik (kekerasan) hasil lapisan tipis TiN dengan

microhardness tester, struktur mikro diamati dengan

SEM (Scanning Electron Microscope), komposisi unsur dengan EDS dan pengamatan struktur kristal dengan XRD (X Ray Difraction).

Persiapan Penelitian

Persiapan Bahan

Bahan yang digunakan untuk penelitian ini yaitu bahan komponen mesin (metal duduk) untuk substrat yang dibeli dipasaran, sedangkan bahan Ti untuk target dibeli dari luar negeri. Bahan lain yang digunakan untuk mendukung penelitian ini yaitu gas argon untuk gas sputter dan gas nitrogen untuk gas reaktif. Kemudian bahan cairan untuk membersih-kan substrat yaitu bensin, alkohol dan aceton, sedangkan kertas gosok, autosol untuk meratakan permukaan substrat, dan kain halus digunakan untuk menghaluskan permukaan substrat hingga menye-rupai cermin.

Persiapan Peralatan Penelitian a. Reaktor Plasma

1. Tabung reaktor dari stainless steel yang dilengkapi dengan sebuah jendela kaca. 2. Pemegang target dan pemegang substrat. 3. Catu daya arus searah.

4. Alat ukur arus, tegangan dan vakum. 5. Pompa vakum (rotary dan turbo). 6. Pemanas substrat dan pendingin target. b. Alat-alat karakterisasi

1. Karakterisasi sifat-sifat mekanik dengan peralatan microhardnees tester.

2. Karakterisasi struktur mikro dengan peralatan SEM (Scanning Electron

Microscope).

3. Karakterisasi komposisi unsur kimia dengan peralatan EDS.

4. Karakterisasi struktur kristal dengan difraksi Sinar-X (XRD).

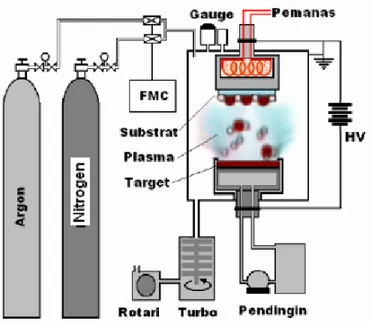

Gambar 1. Skema Sistem Deposisi Sputtering dc.

Pelaksanaan Penelitian

Preparasi Substrat

Bahan (metal duduk) yang mengandung unsur Sn, Sb, Cu, Pb, Fe, As, Bi, Zn, Cd dan Al dibuat substrat dipotong-potong dengan ukuran panjang 20 mm dan lebar 10 mm. Kemudian pada bagian permukaan yang akan dilapisi digosok dengan kain halus yang diolesi autosol sampai halus dan kelihatan seperti cermin. Setelah substrat kelihatan seperti cermin lalu dicuci dengan bensin

sampai beberapa kali, kemudian substrat dicuci lagi dengan alkohol atau aceton yang ditempatkan pada alat ultra sonic cleaner, sehingga substrat (metal duduk) bersih dari kotoran dan lemak yang menempel pada permukaan substrat. Setelah itu substrat metal duduk dibersihkan dengan tissue, lalu dikeringkan dalam pemanas/oven dengan suhu 150

oC selama 1,5 jam, berfungsi untuk menguapkan

cairan yang menempel pada substrat, kemudian dari oven substrat diambil, selanjutnya dimasukkan dalam pembungkus plastik klip.(5)

(a) (b)

Gambar 2. Komponen mesin (metal duduk), a) Metal duduk sebelum dipo-tong, b). Metal duduk setelah dipotong.

141

Deposisi Lapisan Tipis TiN Pada Komponen Mesin (Metal Duduk)

Deposisi lapisan tipis TiN pada komponen mesin (metal duduk) dilakukan dengan metode

sputtering dc dan skema peralatan seperti yang

ditampilkan pada Gambar 1. Untuk target Ti diletakkan pada katode, sedangkan substrat (metal duduk) diletakkan pada anode. Kemudian tabung reaktor divakumkan menggunakan pompa turbo hingga tekanan 10–5 torr, berfungsi untuk

membersihkan partikel-partikel yang tidak dikehendaki. Setelah pompa vakum turbo mencapai tekanan yang disyaratkan, kemudian gas argon sebagai gas sputter dan gas nitrogen sebagai gas reaktif dialirkan melalui kran, sehingga tekanan gas di dalam tabung reaktor akan naik menjadi 10–1 torr.

Pada bagian katoda (tempat target) didinginkan dengan air pendingin supaya suhu pada target tidak naik karena tertumbuk ion argon. Kemudian pada bagian anoda (tempat substrat) yang dipanaskan untuk memperbesar frekuensi getaran atom substrat.

Apabila penyedia daya tegangan tinggi dc dihidupkan, maka gas argon yang ada pada celah elektroda akan terionisasi. Ion argon akan menumbuki target Ti, kemudian atom-atom Ti dan N akan bersenyawa menjadi TiN bersama-sama menumbuk substrat membentuk lapisan tipis TiN pada permukaan substrat (metal duduk). Lapisan tipis TiN yang terdeposit pada substrat (metal duduk) akan tergantung pada parameter sputtering yaitu suhu substrat, waktu deposisi, tekanan gas, aliran gas reaktif nitrogen dan gas sputter argon. Proses deposisi lapisan tipis TiN ini telah dilakukan pada posisi jarak anode dan katode 2 cm, tekanan gas 1 × 10-1 torr, aliran gas reaktif nitrogen 10 %

dan gas sputter argon 90 %, beda tegangan anode dan katode 4,0 kV, dengan arus 20 mA. Deposisi lapisan tipis TiN dengan metode sputtering dc telah divariasi dengan parameter sputtering sebagai berikut untuk suhu substrat 100, 150, 200 dan 250

oC, waktu deposisi 30; 60; 90 dan120 menit.[6]

Karakterisasi

Untuk mengamati nilai kekerasan telah dilakukan pengukuran karakterisasi sifat-sifat mekanik hasil lapisan tipis TiN pada substrat (metal duduk) dengan menggunakan peralatan

Micro-hardness Tester di Universitas Negeri Yogyakarta

(UNY), Yogyakarta. Pengamatan morfologi per-mukaan struktur mikro dan tampang lintang hasil sputtering dari lapisan tipis TiN pada substrat (metal duduk) dilakukan dengan menggunakan peralatan

Scanning Electron Microscope (SEM). Sedangkan

untuk mengamati kandungan komposisi unsur kimia pada permukaan lapisan dan kandungan komposisi unsur kimia pada kedalaman tertentu dilakukan

dengan EDS di PPPGL Bandung. Untuk mengamati struktur kristal dengan XRD dilakukan di Laboratorium Kimia Fakultas MIPA UGM Yogyakarta.

HASIL DAN PEMBAHASAN

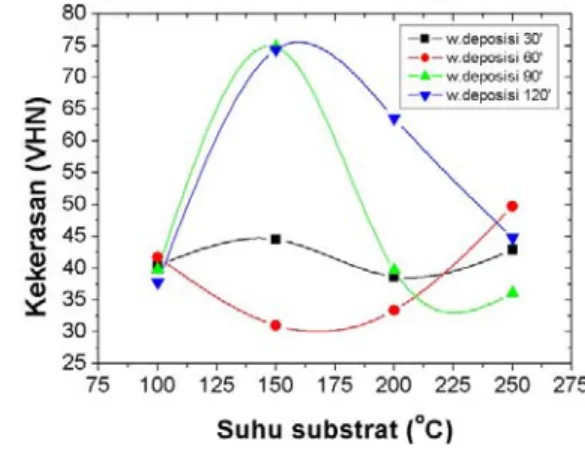

Dalam penelitian ini bahan cuplikan yang dideposisi dengan lapisan tipis TiN adalah bahan komponen mesin (metal duduk). Untuk mendapatkan lapisan tipis TiN pada substrat metal duduk dengan metode sputtering dc yang mem-punyai sifat-sifat mekanik (kekerasan) tergantung pada suhu substrat dan waktu deposisi. Hasil pengukuran karakterisasi sifat-sifat mekanik (kekerasan) lapisan tipis TiN pada substrat (metal duduk) variasi suhu 100; 150; 200 dan 250 oC dan

untuk waktu deposisi 30; 60; 90 dan 120 menit, pada kondisi aliran gas reaktif N2 = 10 %, gas

sputter Ar = 90 % dan tekanan gas 1 x 10-1 torr,

menggunakan peralatan microhardness tester ditunjukkan pada Gambar 3.

Gambar 3. Kekerasan vs suhu substrat, pada tekanan 1 × 10-1 torr, tegangan 4 kV, arus 20 mA.

Pengamatan pengaruh suhu substrat terhadap kekerasan lapisan tipis TiN diatas terlihat bahwa pada variasi suhu (100-250) oC untuk waktu

deposisi 30 menit nilai kekerasannya sebesar (38,6-44,5) VHN dan untuk waktu deposisi 60 menit nilai kekerasannya sebesar (31,7-49,7) VHN. Pengamatan nilai kekerasan dengan microhardnees tester untuk cuplikan stándar diperoleh hasil sebesar 51 VHN. Dalam hal ini untuk waktu deposisi 30 dan 60 menit bahan cuplikan material mengalami pelunakan atau penurunan kekerasan dan dibawah nilai kekerasan cuplikan standar. Menurut Van Vlack, bahwa untuk bahan metal yang mempunyai kandungan banyak Al pada suhu pengerjaan dingin

75 % selama 1 jam pada suhu dibawah 200 oC akan

terjadi penurunan kekerasan. Dalam hal ini terjadi karena cacat titik (kekosongan, sisipan, dll nya pada saat pengerjaan dingin) bergerak menuju sisi dislokasi dalam kristal yang teregang atau sering disebut pemulihan (recovery). Oleh karena cacat titik tidak begitu besar pengaruhnya pada deformasi dan atom Ti dengan atom N belum banyak berinteraksi membentuk fase TiN, maka pada suhu substrat (100-250) oC untuk waktu deposisi 30 dan

60 menit masih dalam tahap pemulihan, sehingga ada sedikit pelunakan bahan atau penurunan kekerasan.[7]

Pada variasi suhu substrat (100-150) oC

untuk waktu deposisi 90 menit terlihat bahwa nilai kekerasan naik dari 39,8 VHN menjadi 74,8 VHN, sedangkan untuk waktu deposisi 120 menit nilai kekerasannya naik dari 37,8 VHN menjadi 74,4 VHN. Dalam hal ini disebabkan karena dengan meningkatnya suhu substrat, maka energi vibrasi atom-atomnya akan bertambah dan jarak antar atom semakin lebar, sehingga atom-atom yang membentuk fase TiN menyisip dan masuk kedalam substrat. Dengan demikian permukaan substrat (metal duduk) yang sudah terlapisi TiN diperoleh hasil nilai kekerasan menjadi lebih meningkat. Pada suhu dari (150-250) oC, untuk waktu deposisi 90 dan

120 menit terlihat bahwa nilai kekerasannya cenderung menurun menjadi 36,1 VHN dan 44,8 VHN. Dalam kondisi ini adalah kondisi pada suhu dibawah suhu rekristalisasi sehingga cacat titik (kekosongan, sisipan pada saat pengerjaan dingin) bergerak menuju sisi dislokasi dalam kristal yang teregang atau sering disebut pemulihan. Dengan demikian pengaruh cacat titik tidak begitu besar pada deformasi dan atom Ti dengan atom N belum banyak berinteraksi membentuk fase TiN, maka

pada suhu substrat 150 oC sampai 250 oC masih

dalam tahap pemulihan, sehingga ada sedikit pelunakan bahan atau penurunan kekerasan.[7]

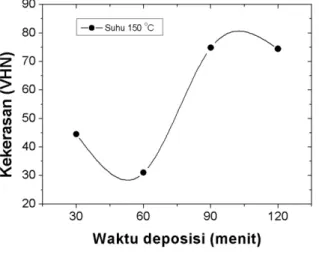

Hasil pengukuran karakterisasi sifat mekanik (kekerasan) lapisan tipis TiN pada substrat (metal duduk) untuk variasi waktu deposisi (30; 60; 90 dan 120) menit untuk suhu 150 oC, pada kondisi aliran

gas reaktif N2 = 10 %, gas sputter Ar = 90 % dan

tekanan gas 1x10-1 torr, ditunjukkan pada Gambar 4.

Nilai kekerasan deposisi lapisan tipis TiN pada substrat (metal duduk) dalam Gambar 4 telah menunjukkan bahwa untuk waktu deposisi (30 - 60) menit mengalami penurunan nilai kekerasan di bawah nilai kekerasan cuplikan standar yaitu 44,5 VHN - 31,0 VHN. Penurunan nilai kekerasan lapisan tipis TiN pada waktu deposisi (30-60) menit ini disebabkan karena atom-atom Ti dan N belum saling mengikat atau atom nitrogen masih dipermukaan belum terdifusi lebih dalam. Dengan kata lain atom-atom Ti dan N belum membentuk fase TiN, sehingga yang terdeposit masih sangat sedikit menyebabkan nilai kekerasan menurun. Untuk waktu deposisi (90-120) menit nilai kekerasan semakin meningkat yaitu sekitar (74,8-74,4) VHN. Dalam hal ini terjadi karena pada waktu deposisi 90 dan 120 menit atom-atom Ti sudah berinteraksi dengan atom N membentuk fase TiN, kemudian atom-atom TiN terdifusi dan menempel di permukaan substrat (metal duduk), sehingga semakin lama waktu deposisi nilai kekerasannya semakin meningkat.

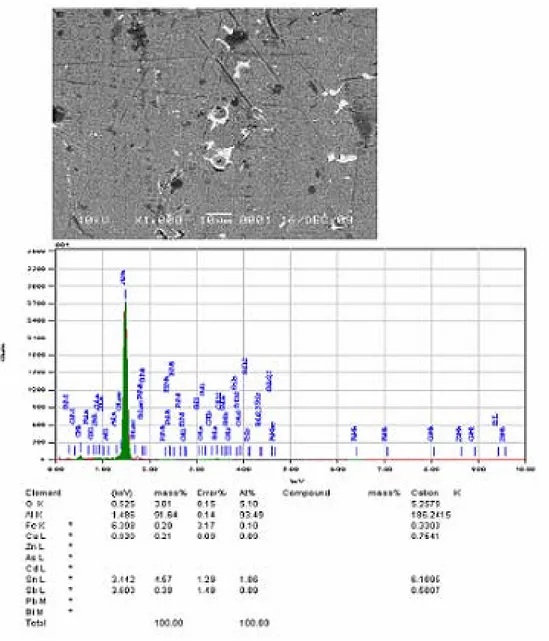

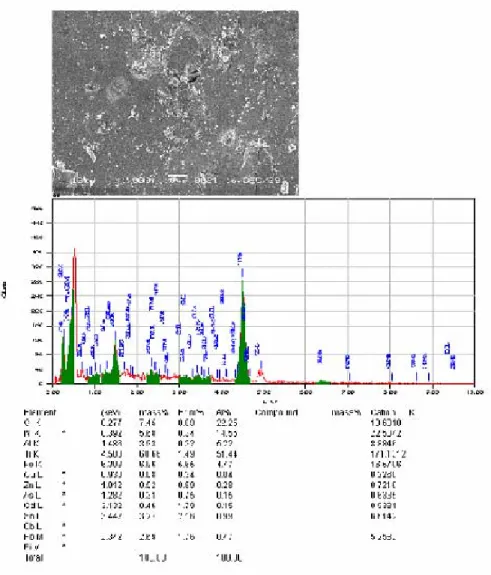

Hasil karakterisasi dan foto morfologi permukaan struktur mikro untuk cuplikan standar (metal duduk) dengan peralatan SEM, perbesaran 1000 kali dan komposisi unsur kimia dengan EDS ditunjukkan pada Gambar 5.

Gambar 4. Kekerasan vs waktu deposisi, pada tekanan 1 × 10-1 torr, tegangan 4 kV, arus 20 mA.

143

Gambar 5. Morfologi permukaan struktur mikro untuk substrat (metal duduk) standar dengan SEM, perbesaran 1000 kali dan komposisi unsur kimia dengan EDS.

Berdasarkan hasil foto SEM pada Gambar 5 terlihat bahwa morfologi permukaan substrat (metal duduk) standar tidak merata atau tidak jelas butiran-butiran yang ada di permukaan substrat. Dalam hal ini dimungkinkan karena pada saat melakukan preparasi cuplikan metal yaitu mengenai peng-halusan permukaan substrat kurang baik, sehingga permukaan menjadi tidak rata dan halus. Hasil pengamatan komposisi unsur dengan peralatan EDS telah menunjukkan bahwa untuk cuplikan metal

duduk standar mempunyai kandungan unsur Al sekitar 93,49 % atom; O = 18 % atom; Fe = 0,10 % atom; Cu =0,09 % atom; Sn = 1,06 % atom dan Sb = 0,09 % atom.

Morfologi permukaan struktur mikro untuk cuplikan hasil lapisan tipis TiN pada substrat metal duduk optimum pada suhu 150 oC dan waktu

deposisi 90 menit, diamati dengan peralatan SEM perbesaran 1000 kali dan komposisi unsur kimia dengan EDS ditunjukkan pada Gambar 6.

Gambar 6. Morfologi permukaan struktur mikro hasil lapisan tipis TiN pada substrat metal duduk dengan SEM, perbesaran 1000 kali dan komposisi unsur kimia dengan EDS.

Berdasarkan hasil foto SEM pada Gambar 6 terlihat bahwa pada permukaan substrat metal duduk ada bentuk butiran-butiran kecil atau pulau-pulau yang menempel di permukaan substrat. Dalam hal ini dimungkinkan ada senyawa antara atom-atom Ti (warna putih) yang saling mengikat dengan atom N, kemudian terdeposit membentuk lapisan tipis TiN di permukaan substrat metal duduk. Lapisan tipis TiN pada substrat metal yang dihasilkan telah menunjukkan lapisan yang tidak homogen. Dalam hal ini dimungkinkan bahwa ketidakhomogenan lapisan tipis TiN disebabkan beberapa faktor parameter yang mempengaruhi yaitu tekanan vakum dan suhu substrat. Selanjutnya dari hasil pengamatan komposisi unsur lapisan tipis TiN pada

permukaan substrat metal dengan EDS telah menunjukkan bahwa substrat metal duduk mempunyai kandungan unsur Al sekitar 5,22 % atom; C = 22,25 % atom; Fe = 4,47 % atom; Cu = 0,04 % atom; Zn = 0,28 % atom; As = 0,15 % atom; Cd = 0,15 % atom; Sn = 0,99 % atom; Pb = 0,97 % atom; Ti = 51,44 % atom dan N = 14,55 % atom. Untuk deposisi lapisan tipis TiN pada substrat metal duduk ini optimum pada suhu substrat 150 oC dan

waktu deposisi 90 menit lapisan tipisnya ada. Dalam EDS komposisi unsur kimia pada Gambar 6 telah menunjukkan bukti bahwa ada lapisan tipis TiN yang menempel di permukaan substrat metal yaitu mempunyai kandungan unsur Ti = 51,44 % atom dan kandungan unsur N = 14,55 % atom.

145 Hasil foto tampang lintang struktur mikro

lapisan tipis TiN yang terdeposisi pada substrat metal dengan SEM pada perbesaran 1000 kali ditampilkan pada Gambar 7.

Gambar 7. Hasil foto tampang lintang struk-tur mikro lapisan tipis TiN pada metal dengan SEM.

Berdasarkan hasil data foto tampang lintang struktur mikro lapisan tipis TiN dengan SEM, maka kelihatan bahwa ada ketebalan lapisan (berwarna putih) rata-rata sekitar 2,85 µm.

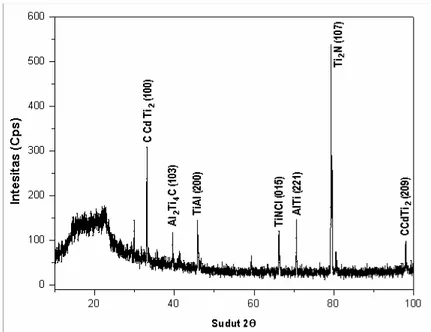

Hasil karakterisasi struktur kristal dari lapisan tipis TiN pada substrat metal pada suhu 150

oC dan waktu deposisi 90 menit diamati dengan

XRD ditampilkan pada Gambar 8.

Berdasarkan analisis data pola difraksi sinar-X pada Gambar 8, maka dari data yang diperoleh telah memperlihatkan beberapa puncak partum-buhan kristal yang terorientasi pada bidang (hkl). Untuk puncak pertumbuhan kristal CCdTi2 dari

hasil XRD terorientasi pada bidang (100) dan (209) dengan sudut 2θ = 33,1208o dan 97,9675o,

sedang-kan untuk puncak pertumbuhan kristal TiAl terorientasi pada bidang (200) dan (221) dengan sudut hamburan 2θ = 45,8282o dan 70,5708o.

Apabila data dari XRD dibandingkan dengan data JCPDS, maka puncak pertumbuhan kristal CCdTi2

mengalami pergeseran sudut 2θ menjadi 33,3670o

dan 97,0170o. Kemudian untuk puncak

partum-buhan kristal Al2Ti4C2 dan TiNCl dari XRD

masing-masing terorientasi pada bidang (103) dan (015) dengan sudut 2θ = 39,5540o dan 66,1816o. Apabila

dibandingkan dengan data JCPDS, maka puncak pertumbuhan kristal Al2Ti4C2 dan TiNCl juga

mengalami pergeseran sudut hamburan 2θ menjadi 39,5450o dan 66,2870o. Untuk data struktur kristal

dari XRD terjadi pertumbuhan kristal optimum pada puncak pertumbuhan kristal Ti2N yang terorientasi

pada bidang (107) dengan sudut hamburan 2θ = 79,2563o. Apabila data dari XRD dibandingkan

dengan data JCPDS, maka puncak pertumbuhan kristal Ti2N mengalami pergeseran sudut 2θ menjadi

79,5450o (8). Dari semua pertumbuhan kristal

masing-masing CCdTi2, TiAl, Al2Ti4C2, TiNCl dan

Ti2N mengalami pergeseran sudut hamburan karena

adanya perbedaan perlakuan panas.

KESIMPULAN

Berdasarkan hasil karakterisasi dan pem-bahasan tentang deposisi lapisan tipis TiN pada substrat metal duduk seperti yang diuraikan di atas, maka dapat diambil beberapa kesimpulan sebagai berikut :

1. Hasil pengamatan uji kekerasan lapisan tipis TiN pada substrat metal diperoleh optimum pada suhu substrat 150 oC dan waktu deposisi 90

menit.

2. Karakterisasi sifat-sifat mekanik (kekerasan) lapisan tipis TiN pada substrat metal hasil sputtering dengan mikrohardness tester diperoleh nilai kekerasan optimum sekitar 74,8 VHN, sedangkan untuk cuplikan metal standar sekitar 51 VHN.

3. Karakterisasi morfologi permukaan struktur mikro lapisan tipis TiN pada permukaan substrat metal dengan SEM memperlihatkan bahwa adanya bentuk lapisan tipisTiN yang tidak homogen dan mempunyai ketebalan lapisan sekitar 2,85 µm.

4. Karakterisasi komposisi unsur lapisan tipis TiN di permukaan substrat metal dengan peralatan EDS diperoleh hasil kandungan unsur Ti sekitar 51,44 % atom dan N sekitar 14,55 % atom. 5. Hasil karakterisasi struktur kristal (XRD)

menunjukkan bahwa lapisan tipis TiN pada substrat metal diperoleh pertumbuhan kristal optimum pada puncak pertumbuhan kristal Ti2N

yang terorientasi pada bidang (107) dengan sudut hamburan 2θ = 79,2563o.

DAFTAR PUSTAKA

1. NATHAPORN PROMROS, Titanium Nitride

Film Prepared by DC Reactive Magnetron Sputtering, Seminar, Department of Physics,

Chulalongkorn University, Bangkok, 10330, Thailand, July 9, 2003.

2. D. MAO, K. TAO AND J. HOPWOOD, Ionized

Physical Vapor Deposition of Titanium Nitride : Plasma and Film Characterization, J. Vac. Sci.

Technol. A 20(2), Mar/Apr 2002.

3. A. S. KORHONEN AND E. HARJU, Surface

Engineering with Light Alloys - Hard Coatings, Thin Films, and Plasma Nitriding, Journal of

Materials Engineering and Performance, 302 – Volume 9(3), June 2000.

4. L. TAN, R.A. DODD, W.C. CRONE, Corrosion

and Wear-Corosion Behavior of Ni Ti Modified

by Plasma Source Ion Implantation,

Biomaterials 24, 2003, 3931-3939.

5. SUDJATMOKO, Sputtering Untuk Rekayasa

Permukaan Bahan, Diktat Kuliah Worshop,

P3TM-BATAN Yogyakarta, 2003.

6. SUPRIYANTO, Pengaruh Pelapisan TiN dan

AlN Pada Bahan HSS Terhadap Kekerasan dan Umur Pahat, Skripsi, Jurusan Teknik Mesin,

UGM, 2005.

7. LAWRENCE H. VAN VLACK, Elements of

Materials Science and Engineering, University

of Michigan, Addison-Wesley Publishing Company, Reading, Mass, USA, 1985.

8. MARLENE C, HOWARD F, Mc MURDIE,

Powder Difraction Data, Joint Committee on

Powder Difraction Standard, 1601 Park Lane, 1976.

TANYA JAWAB

Lely Susita RM

− Bagaimana cara mengetahui bahwa lapisan Ti-N

telah terbentuk?

− Berapa prosen Nitrogen yang terdeposit pada material.

Wirjoadi

− Cara mengetahui bahwa lapisan TiN telah terbentuk adalah dengan difraksi sinar-x (XRD), pada Gambar 8 memperlihatkan puncak pertumbuhan kristal Ti2N (optimum) yang

ter-orientasi pada bidang (107) dengan sudut hamburan 2θ = 79,2563o.

− Unsur Nitrogen yang terdeposit pada material

sekitar 14,55% atom ditunjukkan pada Gambar 6 dengan EDS.

Agus Purwadi

− Apakah secara fisis ada perubahan dari pengaruh suhu deposisi lapisan TiN terhadap sifat mekanik

metal? Kalau ada perubahan apa? Wirjoadi

− Secara fsisi ada perubahan, optimum pada suhu

150 oC dan waktu deposisi 90 menit yaitu ada

peningkatan nilai kekerasan dari 51 VHN menjadi 74,8 VHN atau peningkatan nilai kekerasan sekitar 46,6%.