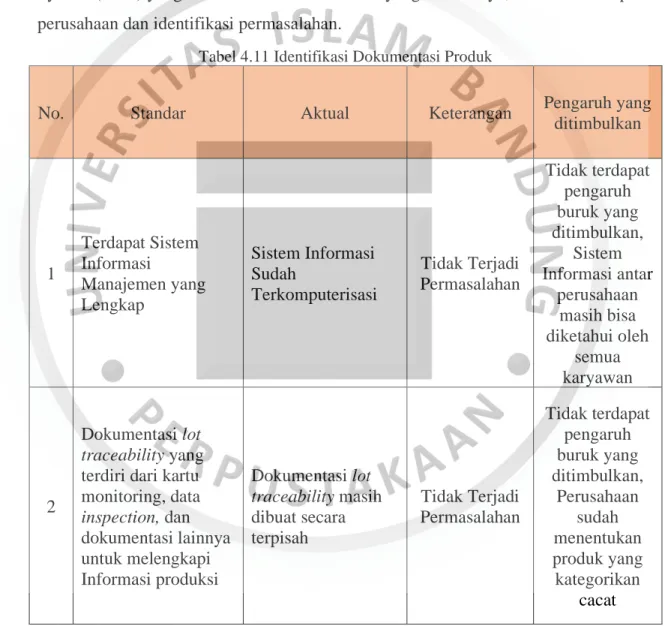

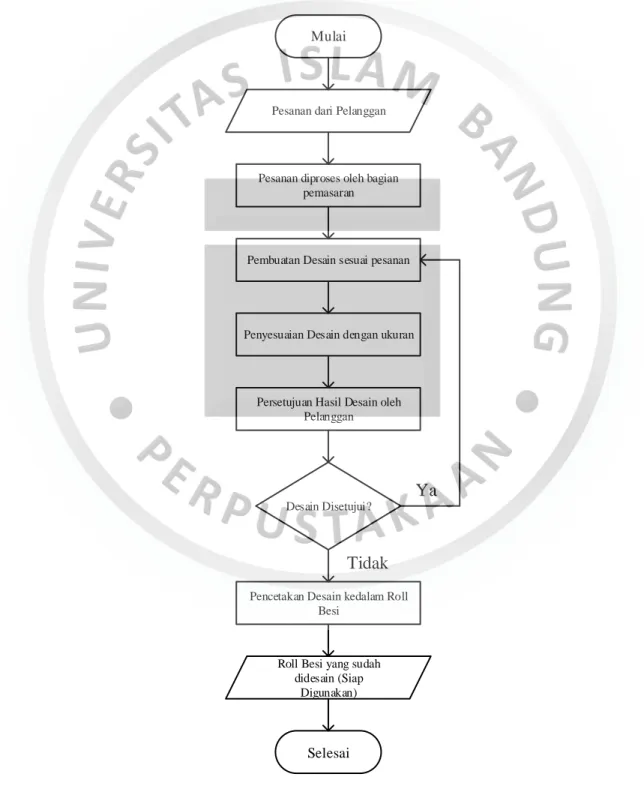

Dengan satu mesin peniup untuk mengolah bahan baku menjadi lembaran plastik dan satu mesin pemotong untuk memotong produk, perusahaan memiliki CV. Bertanggung jawab terhadap proses produksi mulai dari pemesanan bahan baku hingga produk siap dikirim ke pelanggan. Berikut alur produksi produk Cassaplast mulai dari perancangan dan pemesanan bahan hingga proses produksi akhir, seperti terlihat pada Gambar 4.2 di bawah ini.

Namun jika bahan baku tersedia di supplier, langsung dikirim di hari yang sama. Setelah bahan baku tiba dan siap diolah, operator akan mulai menyiapkan mesin blower. Operator akan mengatur suhu dan beberapa bahan baku tambahan agar plastik Cassaplast dapat meleleh dengan baik tanpa menimbulkan cacat pada produk.

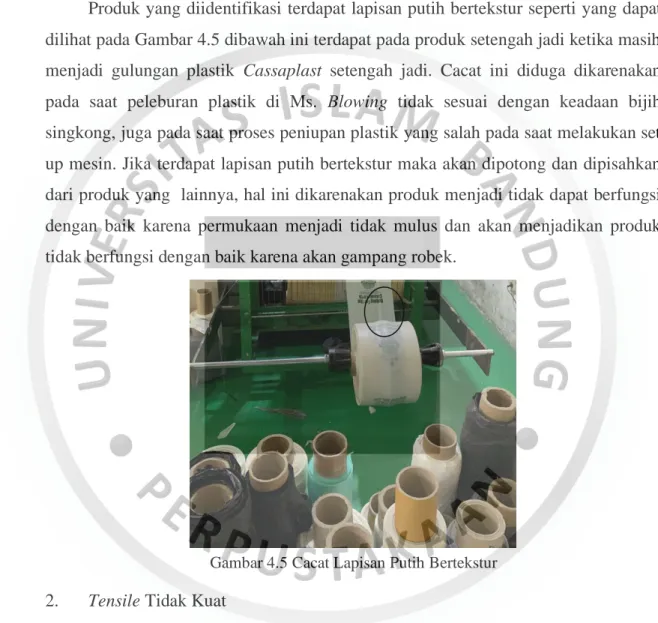

Proses peleburan bahan baku dilakukan pada mesin peniup dengan suhu tertentu.Biasanya bahan baku singkong akan meleleh pada suhu 70 hingga 90 derajat celcius. Bahan baku singkong yang dicairkan akan dibuat menjadi lembaran plastik polos dan digulung pada roller besi dan ditiup hingga menjadi 2 lapis lembaran plastik. Produk yang diidentifikasi memiliki lapisan bertekstur berwarna putih seperti terlihat pada Gambar 4.5 di bawah ini terdapat pada produk setengah jadi yang masih berupa gulungan plastik Cassaplast setengah jadi.

Kategori cacat pemotongan tidak tepat ini terdiri dari beberapa jenis cacat seperti pada Gambar 4.8 dibawah ini yang menunjukkan bahwa pemotongan tidak lurus dan sejajar dengan denah.

Pengendalian Kualitas Perusahaan

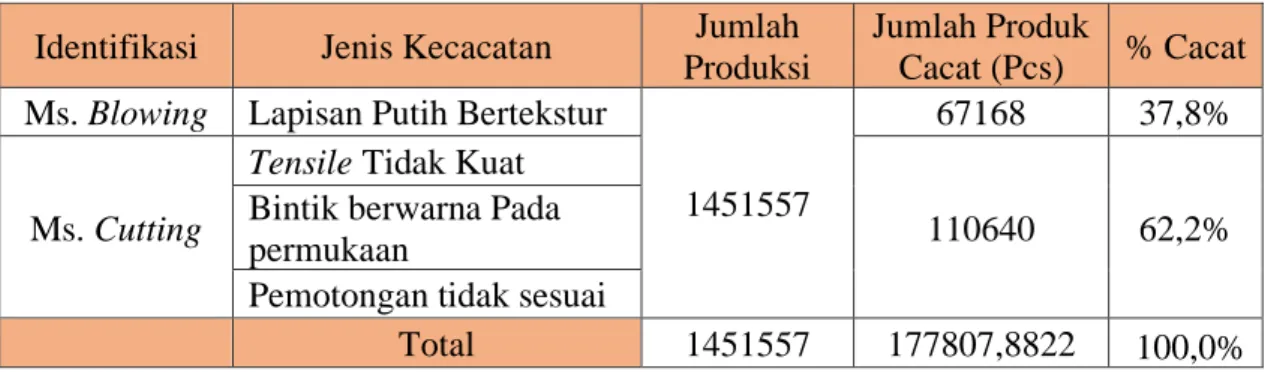

Kondisi yang ada saat ini adalah perusahaan tidak melakukan pemeriksaan dan pencatatan terhadap bahan yang sampai di perusahaan, serta hanya mengakumulasi seluruh cacat dan hanya mencatat jumlah cacat pada setiap akhir pemeriksaan, tanpa mencatat setiap kategori cacat.

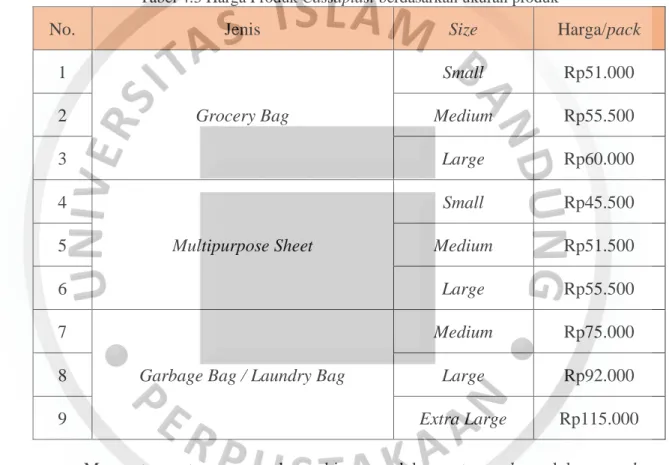

Harga Produk

Pengolahan Data

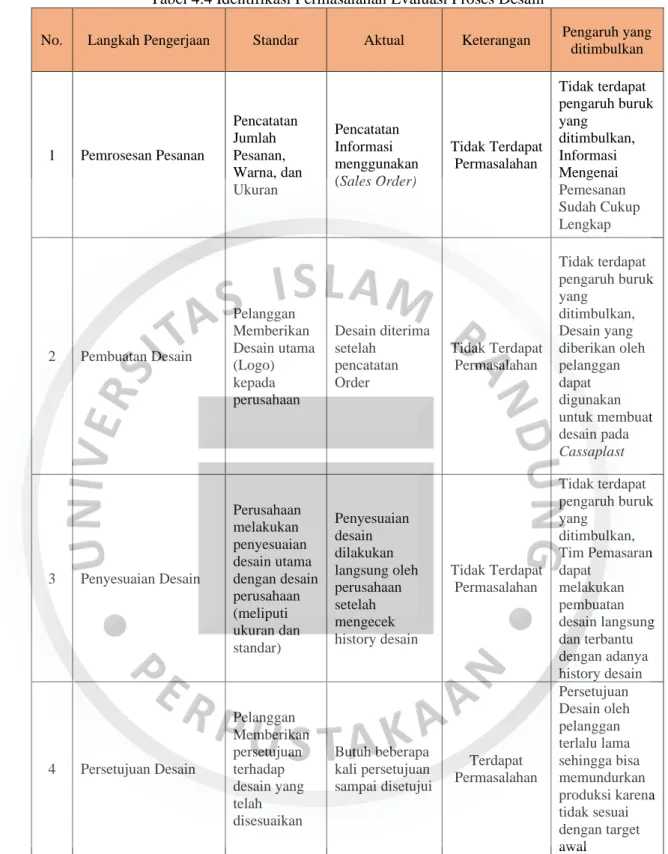

- Evaluasi Desain Produk

- Identifikasi Aliran Material

- Identifikasi Proses Produksi

- Klasifikasi Jenis Cacat

- Pemeriksaan dan Pengendalian Kualitas

Identifikasi bahan baku dibagi menjadi identifikasi bahan baku, produk setengah jadi, dan bahan jadi, yang dianalisis berdasarkan alirannya dan perlakuan yang dilakukan terhadap bahan baku selama proses produksi. Bagian produksi merupakan bagian yang bertanggung jawab langsung terhadap bahan baku mulai dari pemesanan hingga produk jadi yang siap dikirim ke pelanggan. Bahan baku produk Cassaplast ini adalah biji singkong yang diambil dari tepung singkong yang telah diolah dan dicampur dengan beberapa bahan sehingga dapat diolah menjadi plastik Cassaplast.

Pemesanan bahan baku dari supplier dimulai pada saat dikeluarkannya sales order dari departemen pemasaran ke departemen produksi. Jumlah minimal pembelian bahan baku bijih singkong adalah 500 kg, dengan waktu pengiriman hingga perusahaan menerima pesanan sekitar 10 hari hingga satu bulan. Namun apabila bahan baku yang dipesan tersedia dan tidak dalam jumlah banyak, maka bahan baku tersebut dapat langsung dikirimkan pada hari yang sama. Salah satu kekurangan yang terjadi pada bahan baku ini adalah belum adanya pemeriksaan bahan baku yang menggambarkan kondisi bahan baku terutama mengenai kadar air bahan baku.

Keadaan bahan baku sebelum masuk ke proses pertama mempengaruhi hasil akhir produk jadi, jika operator salah dalam menentukan suhu pada saat penyetelan mesin maka produk mudah rusak. Bahan baku yang telah diproses pada mesin blow moulding yaitu produk setengah jadi akan diambil sampelnya oleh Quality Control untuk menguji kekuatan, elastisitas dan kadar air produk tersebut. Tidak adanya pengendalian bahan baku membuat sulit untuk mengidentifikasi kesalahan yang mungkin terjadi dalam satu proses produksi.

Berdasarkan Tabel 4.5 di atas dijelaskan bahwa kondisi standar proses pemesanan bahan baku dengan kondisi sebenarnya di dalam perusahaan tidak jauh berbeda sehingga tidak timbul permasalahan. Sedangkan pada saat penyimpanan bahan baku yang baru diterima dari supplier biasanya akan dilakukan pemeriksaan bahan baku untuk memastikan produk yang diterima sesuai dengan kebutuhan perusahaan, namun kondisi sebenarnya di perusahaan tidak dilakukan pemeriksaan bahan baku. Sedangkan proses pengolahan bahan baku menjadi produk setengah jadi, pemeriksaan produk setengah jadi, pengolahan produk setengah jadi, dan pemeriksaan akhir.

Setelah itu barulah ditambahkan bahan baku kerat singkong untuk dicairkan, pada saat peleburan ini operator akan mengatur suhu yang tepat untuk melelehkan kerat singkong. Setelah bahan baku meleleh, selanjutnya akan dilakukan proses pencetakan produk semi final sesuai ukuran yang dipesan pelanggan. Proses pemotongan bahan baku ini dilakukan dengan cara memotong plastik sesuai ukuran dan desain yang diinginkan dan dilakukan pada dua mesin yang berbeda.

Titik lelehnya sekitar 70 hingga 90 derajat Celcius, suhu lelehnya tidak sesuai dengan keadaan bahan bakunya. Temperatur leleh yang tidak menyesuaikan dengan keadaan bahan baku sehingga produk setengah jadi yang dihasilkan mudah rusak.

HISTOGRAM CACAT MS. BLOWING (PCS)

Histogram digunakan untuk membuat stratifikasi masalah dan diagram sebab akibat digunakan untuk menentukan penyebab yang diyakini menyebabkan masalah dalam bisnis. Histogram digunakan dalam penelitian ini untuk mengetahui gambaran keseluruhan cacat produk yang disajikan setiap bulannya pada bulan Juli hingga Desember 2019. Perusahaan dapat melihat pola yang terbentuk dari grafik sebagai analisis untuk mendeteksi kelainan data dari varians data.

Berdasarkan histogram mesin blower yang ditunjukkan pada Gambar 4.14, produk cacat terbanyak terdapat pada bulan Oktober 2019 dan mengalami penurunan pada bulan-bulan berikutnya yaitu pada bulan November 2019 dan Desember 2019. Namun penurunan produk cacat masih lebih tinggi dibandingkan angka jumlah produk cacat yang ditemukan pada bulan Juli 2019 hingga September 2019. Hal ini mungkin terjadi karena adanya peningkatan jumlah produk yang dihasilkan seperti terlihat pada tabel 4.13.

Dibandingkan dengan cacat yang terdapat pada mesin blow moulding, jumlah produk cacat yang ditemukan lebih banyak karena kategori cacat yang ditentukan oleh perusahaan lebih banyak yaitu kategori cacat ada tiga, sedangkan pada mesin blow moulding hanya terdapat satu kategori cacat. Berdasarkan grafik histogram mesin potong diatas didapatkan produk cacat yang banyak ditemukan pada bulan September 2019 lalu bulan Oktober 2019 dan mengalami penurunan pada dua bulan berikutnya yaitu bulan November 2019 dan Desember 2019. Penggunaan herringbone pada penelitian ini adalah untuk memecahkan masalah tersebut. mengidentifikasi permasalahan yaitu adanya cacat pada produk Cassaplast.

Berikut adalah penjelasan rajah sebab dan akibat yang dibuat berdasarkan kategori kecacatan.

HISTOGRAM CACAT MS. CUTTING (PCS)

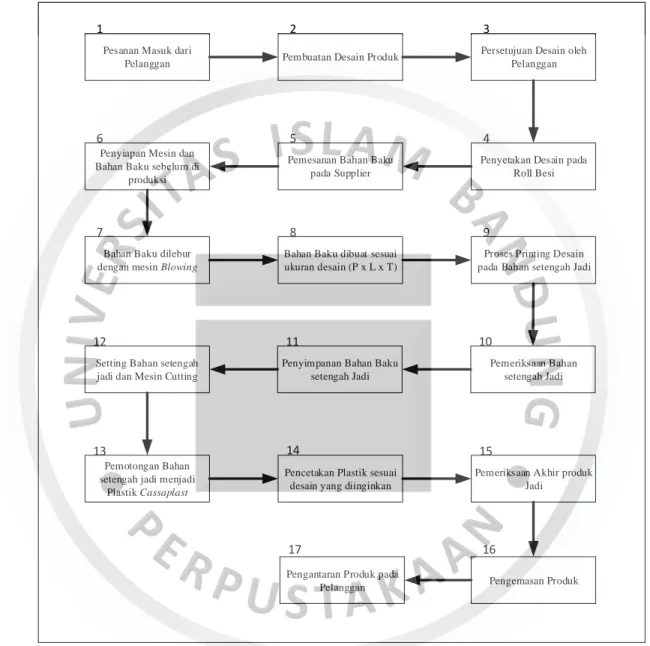

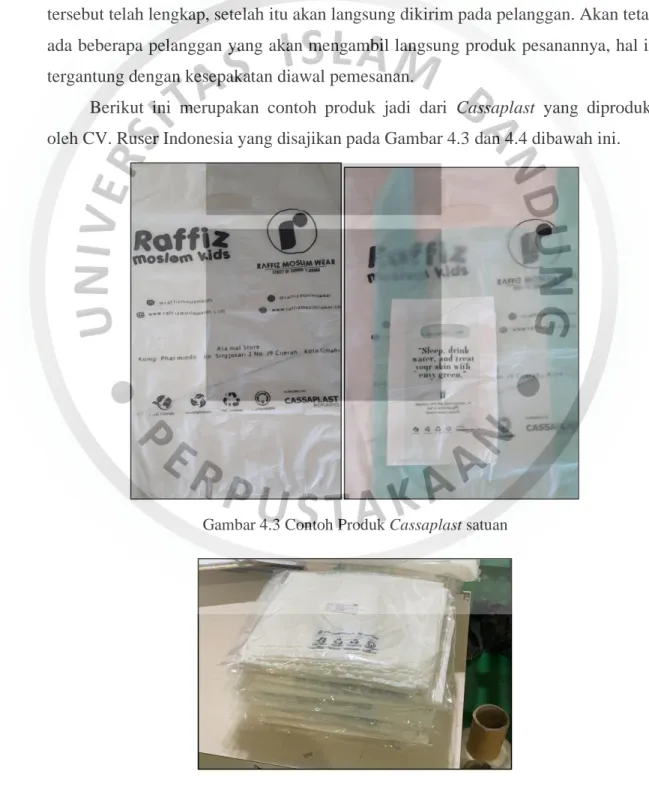

Dokumentasi Produk

Perusahaan mempunyai beberapa lembar kendali yang biasanya digunakan untuk memeriksa produksi yang dilakukan oleh perusahaan. Beberapa lembar kendali yang dimiliki oleh perusahaan antara lain adalah pesanan penjualan, kartu pesanan produksi, lembar kendali cacat barang setengah jadi dan barang jadi, kartu kendali, pengambilan sampel, dan lain-lain. Beberapa dokumen tersebut ada yang terkomputerisasi seperti data kuantitas produksi, data kuantitas material, jadwal produksi, tanggal pengiriman dan data pelanggan.

Yang kurang dari dokumentasi produksi perusahaan adalah control sheet yang dibuat masih terpisah satu sama lain, yang pada akhirnya menyulitkan pencarian data karena file-filenya terpisah. Ada hal yang sangat penting namun belum diterapkan di perusahaan, yaitu pendataan kondisi bahan baku sebelum digunakan dan diolah. Pentingnya dokumentasi ini adalah dapat dijadikan acuan bagi operator mesin blower dalam melakukan pengendalian suhu pada peleburan bahan baku bijih singkong.

Selain itu, jumlah kesalahan setiap kategori kesalahan tidak tercatat secara akurat sehingga menyulitkan melakukan deteksi untuk menentukan kategori kesalahan mana yang paling sering terjadi. Dokumentasi ketertelusuran batch yang terdiri dari kartu kendali, data inspeksi, dan dokumentasi lainnya untuk melengkapi informasi produksi.