ANALISIS RISIKO KESELAMATAN DAN

KESEHATAN KERJA PADA BENGKEL PRODUKSI BPTTG DENGAN METODE HAZARD AND OPERABILITY STUDY (HAZOP) PADA BALAI PENGEMBANGAN TEKNOLOGI TEPAT GUNA

(BPTTG)

LAPORAN TUGAS AKHIR

SARI DEWI AYU LAFENIYA 5190611180

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS SAINS & TEKNOLOGI UNIVERSITAS TEKNOLOGI YOGYAKARTA

YOGYAKARTA

2023

ii

ANALISIS RISIKO KESELAMATAN DAN

KESEHATAN KERJA PADA BENGKEL PRODUKSI BPTTG DENGAN METODE HAZARD AND OPERABILITY STUDY (HAZOP) PADA BALAI PENGEMBANGAN TEKNOLOGI TEPAT GUNA

(BPTTG)

LAPORAN TUGAS AKHIR

SARI DEWI AYU LAFENIYA 5190611180

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS SAINS & TEKNOLOGI UNIVERSITAS TEKNOLOGI YOGYAKARTA

YOGYAKARTA

2023

iii

iv

v

MOTTO

“Live better than you were yesterday.”

“Do one good thing to make today better than yesterday.”

“You are more than enough to make yourself better than yesterday and grateful for the past, present and future.”

“If today is the same as yesterday then he is a loser.”

” Hiduplah lebih baik dari dirimu yang kemarin, Lakukan satu hal baik untuk

membuat hari ini lebih baik dari kemarin, kamu lebih dari cukup untuk menjadikan dirimu lebih baik dari kemaren dan bersyukur untuk masa lalu, masa

kini dan masa yang akan datang, jika hari ini sama dengan kemarin maka kamu adalah orang yang merugi”

vi

KATA PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Esa, karena atas berkat dan rahmat- Nya, penulis dapat menyelesaikan laporan Tugas Akhir ini. Penulisan laporan Tugas Akhir ini dilakukan untuk memenuhi salah satu syarat pencapaian gelar Sarjana Teknik Industri pada Program Studi Teknik Industri, Fakultas Sains dan Teknologi, Universitas Teknologi Yogyakarta.

Dalam penyusunan Laporan Tugas Akhir ini, tidak lepas dari bantuan dan bimbingan berbagai pihak dalam penyusunan laporan Tugas Akhir ini, baik secara langsung maupun tidak langsung. Oleh karena itu penulis banyak mengucapkan terima kasih kepada:

1. Allah SWT yang telah memberikan nikmat sehat iman dan islam serta kekuatan sehingga bisa menyelesaikan Laporan Tugas Akhir ini.

2. Kedua orang tua saya tercinta, ibu dan ayah serta adik saya, atas dukungan kasih sayang dan pengorbanan serta kesabaran dan doa yang selalu menyertai langkah saya pergi, mendukung dalam proses menyelesaikan segala kegiatan akademik.

3. Diri saya sedniri karena sudah mampu kuat dan bertahan sejauh ini serta selalu sabar dan semangat dalam keadaan apapun.

4. Bapak Andung Jati Nugroho, S.T., M. selaku dosen pembimbing Universitas Teknologi Yogyakarta yang telah membantu saya dan memberikan pengarahan dalam proses penyusunan Tugas Akhir ini.

5. Bapak Ari selaku pembimbing lapangan BPTTG yang telah membantu saya dalam pelaksanaan Tugas Akhir.

6. Ibu Ferida Yuamita, S.T., M.Sc, selaku Ketua Program Studi Teknik Industri Universitas Teknologi Yogyakarta.

7. Sahabat-sahabat saya yang saya kasihi dan saya banggakan yang selalu menemani dalam proses pengerjaan laporan ini yang tidak bisa disebutkan satu persatu.

Akhir kata, penulis berharap semoga Tuhan Yang Maha Esa berkenan membalas segala kebaikan semua pihak yang telah membantu. Semoga laporan Tugas Akhir ini dapat memberikan manfaat bagi pengembangan ilmu.

vii ABSTRAK

viii

ix DAFTAR ISI

HALAMAN PENGESAHAN... Error! Bookmark not defined.

LAPORAN TUGAS AKHIR ... Error! Bookmark not defined.

PERNYATAAN KEASLIAN PENULIS ... Error! Bookmark not defined.

MOTTO ... v

KATA PENGANTAR ... vi

ABSTRAK ... vii

ABSTRACT ... viii

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xii

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 3

1.3. Tujuan Penelitian ... 4

1.4. Manfaat Penelitian ... 4

1.5. Batasan Masalah ... 4

2.1. Penelitian Terdahulu ... 5

2.2. Keselamatan Dan Kesehatan Kerja ... 11

2.3. Peraturan Keselamatan Dan Kesehatan Kerja ... 12

2.4. Pengertian Risiko ... 13

2.4.1. Jenis-Jenis Risiko ... 13

2.5. Manajemen Risiko ... 13

2.5.1. Tahapan Manajemen Risiko ... 14

2.6. Bahaya (Hazard) ... 14

2.7. Metode Hazard and Operability Study (Hazop)... 16

2.7.1. Langkah-Langkah Metode Hazard and Operability Study (Hazop) ... 16

BAB III ... 20

METODOLOGI PENELITIAN ... 20

3.1. Objek Penelitian ... 20

3.2. Metode Penelitian ... 20

BAB IV ... 23

PENGUMPULAN DAN PENGOLAHAN DATA ... 23

4.1. Pengumpulan Data ... 23

4.1.1. Jumlah Data Kecelakaan Kerja 1 Tahun Terakhir pada BPTTG ... 23

4.1.2. Potensi Bahaya Pada Bengkel Produksi BPTTG ... 24

4.1.3. Penilaian Risiko Kecelakaan Kerja ... 25

x

BAB IV ... 30

5.1. Analisis ... 30

BAB IV ... 33

KESIMPULAN DAN SARAN ... 33

6.1. Kesimpulan ... 33

6.2. Saran ... 33

DAFTAR PUSTAKA ... 35

LAMPIRAN ... 37

xi DAFTAR GAMBAR

Gambar 3. 1 Diagram Alir Penelitian ... 20

xii DAFTAR TABEL

Tabel 2. 1 Penelitian Terdahulu ... 5

Tabel 2. 2 Likelihood ... 17

Tabel 2. 3 Severity ... 18

Tabel 2. 4 Risk Matrix ... 18

Tabel 2. 5 Nilai Risiko ... 19

Tabel 4. 1 Data Kecelakaan Kerja 1 Tahun Terakhir ... 23

Tabel 4. 2 Potensi bahaya bengkel produksi BPTTG ... 24

Tabel 4. 3 Penilaian Risiko Kecelakaan Kerja ... 25

Tabel 4. 4 HAZOP Worksheet ... 27

xiii DAFTAR LAMPIRAN

Lampiran 1 Mesin pemasak nasi goreng ... 37 Lampiran 2 Dokumentasi dengan pembimbing lapangan ... 38

1 BAB I

PENDAHULUAN 1.1. Latar Belakang

Keselamatan dan Kesehatan Kerja bertujuan agar pekerja dapat memperoleh derajat kesehatan yang baik, kesehatan yang baik dapat meliputi kesehatan fisik, mental, emosional, dan sosial. Kecelakaan kerja yang diakibatkan oleh faktor lingkungan dan pekerjaan serta terhadap penyakit umum, kecelakaan kerja merupakan suatu kejadian yang paling utama, ada pada UU No.1 1970 mengenai keselamatan kerja yang menyatakan bahwa setiap tenaga kerja berhak mendapat perlindungan atas keselamatannya dalam melakukan pekerjaan untuk kesejahteraan dan meningkatkan produksi serta produktivitas nasional. Keselamatan dan Kesehatan Kerja dapat dikatakan sebagai upaya dalam melindungi dari segala bahaya. Diharapkan tenaga kerja dan orang yang berada pada tempat kerja dalam keadaan yang aman, sehat, dan semua sumber daya produksi dapat digunakan dengan aman dan efisien (Nurdiansyah, 2018). Tujuan adanya K3 adalah untuk mewujudkan lingkungan kerja yang sehat, dan aman. Sehingga dapat terwujudnya tenaga kerja yang sehat, dan dapat meningkatakn produktivitas pekerja serta meningkatkan efisiensi perusahaan.

Kecelakaan kerja merupakan suatu kejadiaan yang tidak dapat dihindari seseorang sehingga dapat memberikan kerugiaan baik waktu, harta benda atau properti maupun korban jiwa yang terjadi dalam suatu industri atau pekerjaan Keselamatan dan kesehatan kerja (K3) telah diatur oleh Undang-undang Nomor 1 Tahun 1970 tentang pelaksanaan K3 (Aprilia, dkk, 2021). Jika sesuatu hal atau kejadian yang membahayakan dalam bekerja diabaikan, maka perusahaan akan mengalami kerugian baik dari segi material bahan, waktu, kualitas serta pekerja.

Dengan hal tersebut, perusahaan lambat laun akan gulung tikar. Dari kasus lapangan yang ada, penerapan kesehatan dan keselamatan kerja masih sangat minim dilakukan, baik itu perusahaan sudah tahu hal tersebut dan belum menerapkan maupun belum tahu sama sekali. Kecelakaan kerja harus zero tolerance karena dampaknya akan sangat buruk bagi individu dan bagi perusahaan. Kecelakaan yang dimaksud adalah dengan kategori medium dan high risk. Medium artinya kecelakaan yang menyebabkan cacat atau membutuhkan perawatan intensif. Dan

2 high risk yang artinya dapat menyebabkan kecacatan seumur hidup atau bahkan kematian. (Nugroho, 2021)

Balai Pengembangan Teknologi Tepat Guna (BPTTG) merupakan badan yang bergerak dibidang jasa, Balai Pengembangan Teknologi Tepat Guna memiliki tiga cabang yang diantaranya BPTTG Kemasan, BPTTG Logam, dan BPTTG Bengkel.

BPTTG Bengkel berlokasi di jalan Kusumanegara no. 168, Muja Muju, Kecamatan Umbulharjo, Kota Yogyakarta, Daerah Istimewa Yogyakarta. BPTTG memproduksi produknya menggunakan sistem pre-order atau berdasarkan pesanan pelanggan. Pada bagian bengkel BPTTG memproduksi alat tepat guna (ATG) dan pelayanan berupa servis alat maupun part. Pada produksinya BPTTG menggunakan beberapa mesin yang besar, dan masih mengandalkan tenaga manusia, sehingga memungkinkan untuk terjadi potensi bahaya pada proses produksinya. Berdasarkan hasil dari wawancara dengan pembimbing lapangan, diketahui bahwa terdapat kecelakaan kerja yang ada pada Balai Pengembangan Teknologi Tepat Guna (BPTTG), kecelakaan kerja yang berasal dari proses produksi pembuatan alat seperti pada proses pemotongan, penekukan plat, pembubutan, pengelasan, assembly dan finishing selama 1 tahun terakhir sebanyak 5 kali, diantaranya yaitu mata terkena serpihan hasil dari pemotongan besi, tangan terkena gerinda, tangan terkena besi las yang panas, tangan terjepit mesin saat proses produksi dan tangan tergores plat saat proses produksi. Hal tersebut mengakibatkan dampak yang besar yaitu proses produksi menjadi terhambat dikarenakan para pekerja mengalami kecelakaan kerja, para pekerja kehilangan hari kerja, konsumen kecewa dikarenakan alat tidak sesuai dengan target waktu yang telah ditentukan. Untuk menganalisis risiko bahaya bengkel produksi BPTTG, diambil dari proses pembuatan alat pemasak nasi goreng, pada proses pembuatan alat ini tidak ada kecelakaan kerja. Maka dari itu penelitian ini menganalisis keselamatan dan Kesehatan kerja dengan menggunakan Hazard and Operability Study (HAZOP) merupakan teknik standar yang digunakan dalam penyusunan pembentukan keamanan di sistem baru atau modifikasi terhadap potensi bahaya atau masalah.

Mengoperasikannya dengan cara mengidentifikasi dan mengevaluasi bahaya dalam proses yang direncanakan atau yang sudah ada dan dioperasikan dengan cara yang paling efektif, ekonomis dan tepat waktu ketika semua pertimbangan dan kendala

3 yang relevan diperhitungkan. (Sarfa, dkk, 2020). Tujuan dari penggunaan HAZOP sendiri adalah untuk meninjau suatu proses atau operasi pada suatu sistem secara sistematis untuk menentukan apakah proses penyimpangan dapat mendorong kearah kejadian atau kecelakaan yang tidak diinginkan. Kecelakaan kerja dapat berasal dari faktor manusia, dan faktor lingkungan (Ervindo et al, 2020). Alat pelindung diri adalah alat yang mempunyai kemampuan untuk melindungi seseorang dalam pekerjaan yang fungsinya mengisolasi pekerja dari bahaya tempat kerja sehingga terhindar dari kecelakaan kerja. Karena itu pentingnya alat pelindung diri bisa digunakan oleh pekerja secara nyaman dan tidak menimbulkan bahaya baru.

Penelitian ini dilakukan di Balai Pengembangan Teknologi Tepat Guna (BPTTG). Untuk mengurangi atau menghilangkan bahaya yang dapat menimbulkan kecelakaan ditempat kerja maka diperlukan manajemen resiko.

Dalam proses identifikasi dan melakukan analisis potensi bahaya maka dapat dilakukan dengan metode Hazard and Operability Study (HAZOP). Penelitian ini bertujuan untuk mengidentifikasi jenis-jenis kecelakaan kerja yang terjadi pada bagian bengkel produksi Balai Pengembangan Teknologi Tepat Guna (BPTTG), mengetahui berapa frekuensi terjadinya kecelakaan kerja bagian produksi Balai Pengembangan Teknologi Tepat Guna (BPTTG), mengetahui berat dan ringannya kecelakaan kerja bagian produksi Balai Pengembangan Teknologi Tepat Guna (BPTTG), dan mengetahui upaya yang dilakukan untuk pengendalian kecelakaan kerja bagian produksi Balai Pengembangan Teknologi Tepat Guna (BPTTG).

1.2. Rumusan Masalah

Dari uraian latar belakang diatas, maka dapat dirumuskan beberapa permasalahan yang ada, diantaranya:

1. Apa saja potensi bahaya yang dapat menimbulkan kecelakaan kerja saat proses pembuatan alat pemasak nasi goreng pada bengkel produksi Balai Pengembangan Teknologi Tepat Guna?

2. Bagaimana pengendalian risiko kecelakaan kerja yang ada saat proses pembuatan alat pemasak nasi goreng pada bengkel produksi Balai Pengembangan Teknologi Tepat Guna?

4 1.3. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah:

1. Mengetahui potensi bahaya yang ada saat proses pembuatan alat pemasak nasi goreng pada bengkel produksi Balai Pengembangan Teknologi Tepat Guna.

2. Mengetahui upaya pengendalian risiko kecelakaan kerja saat proses pembuatan alat pemasak nasi goreng pada bengkel produksi Balai Pengembangan Teknologi Tepat Guna.

1.4. Manfaat Penelitian

Berdasarkan rumusan masalah yang ada, maka dapat dijelaskan manfaat dari penelitian ini adalah:

1. Penelitian ini diharapkan dapat bermanfaat dan dapat menambah pengetahuan mengenai pelaksanaan K3 pada bengkel produksi Balai Pengembangan Teknologi Tepat Guna.

2. Memberitahukan tentang bahaya apa saja yang terdapat dalam proses produsi menggunakan metode Hazard and Operability Study (HAZOP).

1.5. Batasan Masalah

Sebagai upaya untuk mencegah adanya penyimpangan dari tujuan awal penulis, maka dilakukan pembatasan penulisan, yaitu sebagai berikut:

1. Penelitian ini dilakukan menggunakan metode HAZOP.

2. Penelitian ini dilakukan pada penerapan metode pelaksaan K3 di bagian produksi di Balai Pengembangan Teknologi Tepat Guna.

5 BAB II

LANDASAN TEORI 2.1. Penelitian Terdahulu

Penelitian ini dilakukan dengan menggunakan metode Hazard and Operability Study (HAZOP). Adapun penelitian terdahulu yang digunakan sebelumnya, berikut merupakan penelitian terdahulu yang terkait dengan metode penelitian yang digunakan untuk membandingkan penelitian terdahulu dengan penelitian yang dilakukan saat ini, berikut adalah penelitian yang digunakan dalam penelitian saat ini:

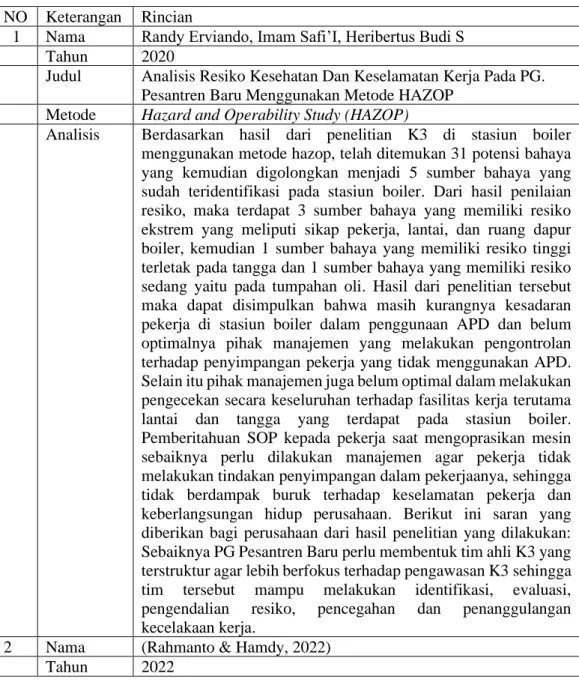

Tabel 2. 1 Penelitian Terdahulu NO Keterangan Rincian

1 Nama Randy Erviando, Imam Safi’I, Heribertus Budi S

Tahun 2020

Judul Analisis Resiko Kesehatan Dan Keselamatan Kerja Pada PG.

Pesantren Baru Menggunakan Metode HAZOP Metode Hazard and Operability Study (HAZOP)

Analisis Berdasarkan hasil dari penelitian K3 di stasiun boiler menggunakan metode hazop, telah ditemukan 31 potensi bahaya yang kemudian digolongkan menjadi 5 sumber bahaya yang sudah teridentifikasi pada stasiun boiler. Dari hasil penilaian resiko, maka terdapat 3 sumber bahaya yang memiliki resiko ekstrem yang meliputi sikap pekerja, lantai, dan ruang dapur boiler, kemudian 1 sumber bahaya yang memiliki resiko tinggi terletak pada tangga dan 1 sumber bahaya yang memiliki resiko sedang yaitu pada tumpahan oli. Hasil dari penelitian tersebut maka dapat disimpulkan bahwa masih kurangnya kesadaran pekerja di stasiun boiler dalam penggunaan APD dan belum optimalnya pihak manajemen yang melakukan pengontrolan terhadap penyimpangan pekerja yang tidak menggunakan APD.

Selain itu pihak manajemen juga belum optimal dalam melakukan pengecekan secara keseluruhan terhadap fasilitas kerja terutama lantai dan tangga yang terdapat pada stasiun boiler.

Pemberitahuan SOP kepada pekerja saat mengoprasikan mesin sebaiknya perlu dilakukan manajemen agar pekerja tidak melakukan tindakan penyimpangan dalam pekerjaanya, sehingga tidak berdampak buruk terhadap keselamatan pekerja dan keberlangsungan hidup perusahaan. Berikut ini saran yang diberikan bagi perusahaan dari hasil penelitian yang dilakukan:

Sebaiknya PG Pesantren Baru perlu membentuk tim ahli K3 yang terstruktur agar lebih berfokus terhadap pengawasan K3 sehingga tim tersebut mampu melakukan identifikasi, evaluasi, pengendalian resiko, pencegahan dan penanggulangan kecelakaan kerja. (Nugroho, 2021)

2 Nama (Rahmanto & Hamdy, 2022)

Tahun 2022

6 Judul Analisa Resiko Kecelakaan Kerja Karyawan Menggunakan

Metode Hazard and Operability (HAZOP) di PT PJB Services PLTU Tembilahan

Metode Hazard and Operability Study (HAZOP)

Analisis Dari pengolahan data yang telah dilakukan, maka dapat ditarik kesimpulan yaitu terdapat dua jenis kecelakaan kerjapada PT. PJB Services PLTU Tembilahan, yaitu kecelakaan kerja ringan dan berat. Kecelakaan ringan seperti terjatuh dan terpeleset yang dapat menyebabkan luka, gores dan memar, sedangkan kecelakaan berat seperti lengan tertimpa alat berat yang mengakibatkan patah tulang lengan dan jenis resiko bahaya yang ditimbulkan berdasarkan Matrik Resiko (Risk Matrix) potensi bahaya kerja ekstrim sebanyak 64% yaitu pada Generator, Turbin, dan Boiler.

Resiko tinggi 20% adalah Coal Feederdan Furnace. Resiko sedang sebanyak 13% terdapat pada Coal Crusherdan Coal Bunker. Resiko rendah 3% yaitu Coal Yard

3 Nama (Cantika et al., 2022)

Tahun 2022

Judul Penilaian Risiko K3 Pada Pengaliran BBM ke Tangki Timbun Dengan Menggunakan Metode HAZOP)

Metode Hazard and Operability Study (HAZOP)

Analisis Penilaian risiko pada divisi P2 dan divisi HSE yang didapatkan pada pengaliran BBM dari kapal pengangkut ke tangki timbun menggunakan metode HAZOP mendapatkan 47 risiko dengan 2 risiko dengan level tinggi dan 1 risiko dengan level ekstrim.

Rekomendasi perbaikan dengan level risiko tertinggi yaitu untuk level risiko ekstrim dengan risiko pekerja terserempetatau ditabrak pengguna jalan raya terdapat usulan pencegahan risiko berupa pembuatan jembatan penyeberang-an, dilakukan evaluasi untuk satpam minimal 2 kali dalam 6 bulan, penebalan jalur penyeberangan (zebra cross), pemberian walkie talkie, warning sign dan lampu lalu lintas. Level risiko tinggi dengan risiko pekerja terhimpit atau terjepit badan kapal terdapat usulan pencegahan risiko berupa ditambahkan pagar pembatas, pemberian walkie talkie, penataan posisi selang yang benar (digulung), disediakan wadah untuk ceceran BBM yang tersisa di selang, dan dibuat drainase di sisi sudut dermaga. Level risiko tinggi dengan risiko. Kapal pengangkut menabrak tepi dermaga terdapat usulan pencegahan risiko berupa penambahan walkie talkie, penambahan alat ukur kecepatan arus air, dan penambahan alat ukur Anemometer, dan penambahan rubber fender pada tepi dermaga.

4 Nama (Farid & Claudia Anggraini, 2021)

Tahun 2021

Judul Analisis Keselamatan Dan Kesehatan Kerja (K3) Menggunakan Metode Hazard and Operability (Studi Kasus. Pt Igasar)

Metode Hazard and Operability Study (HAZOP)

Analisis Berikut adalah kesimpulan yang didapatkan dari pengolahan data mengenai analisis keselamatan dan kesehatan kerja (K3) dengan metode Hazard and Operability (HAZOP) yang akan dijelaskan berdasarkan analisis yang dilakukan didapatkan bahaya pada lantai produksi hollow brick yaitu oleh sikap pekerja, peralatan

7 kerja, benda asing pada area kerja dan lantai basah. Berdasarkan nilai Safety Integrity Level (SIL)pada metode HAZOP terdapat 4 risiko yang terjadi pada bagian lantai produksi yaitu sikap pekerja memiliki risk level ekstrim, peralatan kerja memiliki risk level risiko rendah, benda asing pada area kerja memiliki risk level risiko sedang dan pada lantai basah memiliki risk level risiko tinggi. Setelah melakukan identifikasi terhadap kecelakaan kerja pada lantai produksi hollow brickdidapatkan solusi yaitu melakukan training terhadap pekerja dengan adanya pengontrolan kemajuan, keterampilan dan kemampuan,menerapkan pemeliharaan secara berkala terhadap lantai produksi hollow brick, adanya pengecekan pada pekerja terhadap alat pelindung diri pada saat bekerja, dalam melakukan pekerjaan harus lebih teliti dan reponsis agar tidak terjadi kecelakaan kerja, selalu menjaga kebersihan pada lantai produksi hollow brick, dan memberi arahan terhadap para pekerja bahwa alat pelindung diri sangat berguna bagi keselamatan diri mereka. g). Melakukan pengecekan terhadap alat yang digunakan layak atau tidaknya digunakan pada saat bekerja

5 Nama (Sari et al., 2022)

Tahun 2022

Judul Pengendalian Hazard di PB Maju Kranggan Jaya Dengan Menggunakan Metode Hazard and Operability Study (HAZOP) Metode Hazard and Operability Study (HAZOP)

Analisis Dari penelitian yang telah dilakukan, didapatkan kesimpulan sebagai berikut:1. Dari hasil analisis pada 10 kegiatan kerja yang ada pada PB Maju Kranggan Jaya, didapatkan 16 potensi Hazard yang umum terjadi di lokasi kerja diantaranya adalah salah posisi, kelelahan, kelilipan, tergelincir, tangan terjepit, beban yang terlalu berat, terjepit mesin, kepala terbentur, dan tangan tergelincir. Selain itu didapatkan juga 16 Risk dari Hazard yang telah ditemukan yaitu nyeri otot, nyeri pinggang dan punggung, infeksi mata, cedera kaki, cedera tangan, cedera kepala, dan keram otot tangan. 2. Dari pengolahan data yang telah dilakukan menggunakan metode HAZOP, didapatkan hasil tingkat risiko rendah pada temuan Hazardkelilipan, kepala terbentur, dan tangan tergelincir. Terdapat tingkat risiko sedang pada temuan Hazardtergelincir, tangan terjepit, dan terjepit mesin. Terdapat pula tingkat risiko tinggi pada temuan hazardkelelahan, beban yang terlalu berat, dan salah posisi. 3. Tingkat pengendalian risiko pada PB Maju Kranggan Jaya dapat dikatakan masih berisiko karena terdapat risiko bahaya dengan levelsedang maupun tinggi.

Langkah umum yang dapat diterapkan adalah menyediakan dan mewajibkan seluruh pekerja untuk menggunakan APD. Pada temuan hazardSalah Posisi, Beban yang Terlalu Berat, dan Kelelahan dapat diatasi dengan menerapkan teknik bekerja yangdisesuaikan dengan kapasitas pekerjanya, selain itu dapat juga digunakan alat bantu seperti gerobak sorong ataupun troli angkut agar cidera dan kelelahan fisik pekerja dapat diminimalisasi. 4. Sebenarnya pekerjaan yang ada di PB Maju Kranggan Jaya sudah cukup efektif dari segi proses pengerjaan.

Namun dari segi efisiensi masih dirasa kurang karena pekerjaan

8 mayoritas masih dilakukan secara manual dimana beban kerja yang tinggi masih dilimpahkan kepada pekerja secara langsung.

Hal ini dapat diminimalisasi dengan menambah peralatan pendukung seperti gerobak sorong atau troli angkut untuk mengangkut hasil Batako Pres yang telah selesai dibuat, menggunakan rak khusus untuk menjemur agar tidak jatuh saat diletakkan, menggunakan mesin dengan desain yang lebih ergonomis untuk mengurangi posisi kerja yang kurang nyaman seperti membungkuk dan memutar bagian tubuh atas secara berlebihan.

6 Nama (Ariyani et al., n. d., 2021)

Tahun 2021

Judul Analisa Potensi Kecelakaan Kerja Pada PT. PLN (Persero) Sumbawa Menggunakan Metode Hazard and Operability Study (Hazop)

Metode Hazard and Operability Study (HAZOP)

Analisis Berdasarkan hasil dan pembahasan yang telah diperoleh sebelumnya, maka disimpulkan bahwa terdapat 8 potensi bahaya di PT. PLN (Persero) Sumbawa yang di klasifikasikan berdasarkan sumbernya yaitu lingkungan kerja, yakni jarak antara pohon dengan jaringan yang terlalu dekat dan jaringan yang terkelupas. Prosedur kerja, yakni prosedur kerja yang kurang tepat, tidak disiplin menggunakan APD dan rambu-rambu saaat bekerja. Tempat kerja, yakni kurangnya pengawasan baik dari pekerja maupun perusahaan tentang pencurian listrik. Terakhir sikap kerja, yakni kurangnya sosialisasi mengenai bahaya pembangunan dekat jaringan listrik PLN. Rekomendasi perbaikan yang dapat dilakukan meliputi menggunting ranting pohon secara berkala, selalu menggunakan APD, mematuhi rambu-rambu peringatan saat bekerja, dan melakukan sosialisasi akan bahaya kecelakaan kerja secara berkala,baik kepada pekerja maupun masyarakat umum, serta pengamanan dan pengecekan dari pihak perusahaan.

5 Nama (Nur & Gusena, 2019)

Tahun 2019

Judul Analisis Kecelakaan Kerja Dengan Menggunakan Metode Hazard and Operability Study (HAZOP)

Metode Hazard and Operability Study (HAZOP)

Analisis Kesimpulan yang dapat diambil dari penelitian ini berdasarkan adalah sebagai berikut:

1. Potensi bahaya kecelakaan kerja yang dapat terjadi pada area jasa atau layanan PT. XYZ berasal dari sumber bahaya yang telah digolongkan menjadi 6 sumber.

2. Risiko bahaya yang ditimbulkan pada area PT. XYZ meliputi resiko ekstrim, risikotinggi, risiko sedang, dan risiko rendah.

3. Rekomendasi yang diberikan kepada perusahaan, berdasarkan sumber bahaya yang ada, meliputi sikap pekerja dan kondisi lingkungan kerja. Untuk memperbaiki sikap pekerja, perlu dibuat prosedur operasional baku untuk keselamatan dan kesehatan kerja (K3). Untuk memperbaiki kondisi lingkungan kerja, perlu dilakukan perbaikan sesuai kondisi yang dihadap

6 Nama (Haslindah et al., 2019)

9

Tahun 2019

Judul Analisis Risiko Bahaya Produksi Berdasarkan Faktor Lingkungan Kerja Menggunakan Metode Hazard and Operability (HAZOP) Metode Hazard and Operability Study (HAZOP)

Analisis Risiko dari sumber bahaya yang ditemukan yaitu

ekstrim, tinggi, dan sedang. Tingkat risiko dari tiap sumber bahaya yang ditemukan yaitu terdapat 1 sumber bahaya yang tergolong ekstrim, 3 sumber bahaya risiko tinggi,

dan 6 sumber bahaya risiko sedang. Beberapa saran yang dapat disampaikan sebagai bahan pertimbangan bagi peneliti selanjutnya, yaitu:

1. Penelitian selanjutnya agar lebih memperhatiakn waktu penelitian. Waktu penelitian agar tidak dilakukan pada waktu sibuk, sehingga tingkat pengambilan kuesioner dapat lebih tinggi, dan mendapatkan hasil yang lebih akurat.

2. Penelitian selanjutnya diharapkan dapat memperluas populasi penelitian, yaitu dengan menambah auditor atau responden.

3. Peneliti selanjutnya diharapkan lebih mengevaluasi pertanyaan-pertanyaan yang ada dalam kuesioner agar dapat mewakili secara tepat variable yang hendak diukur

7 Nama (Rais Budiman & Suseno, 2022)

Tahun 2022

Judul Identifikasi Potensi Bahaya untuk Meminimalkan Kecelakaan Kerja dengan Metode Hazard and Operability Study (HAZOP) di PT SEGARA

Metode Hazard and Operability Study (HAZOP)

Analisis Jenis kecelakaan yang sering terjadi pada PT. SEGARA iritasi mata akibat Dari pengelasan,maupun kecacatan akibat terkena mesin. Identifikasi potensi bahaya dengan menggunakan metode Hazard and Operability (HAZOP) dan metode Fault Tree Analysis (FTA) pada PT. SEGARA dengan menentukan skala Prioritas dari masalah. Solusi dalam pencegahan suatu kecelakaan kerja yang terjadi pada PT. SEGARA Ialah dengan menggunakan APD yang tepat serta terus meningkatkan pengetahuan akan keselamatan kerja

8 Nama (Widya Deningrum, Jauhari Arifin, 2022)

Tahun 2022

Judul Analisis Keselamatan dan Kesehatan Kerja dengan Menggunakan Metode Hazard and Operability Study (HAZOP) di CV. Rizki Tehnik Makmur

Metode Hazard and Operability Study (HAZOP)

Analisis Berdasarkan penelitian yang telah dilakukan di CV. Rizki Tehnik Makmur didapatkan 20 risiko yang ada pada 12 kegiatan pembuatan ulir dan pagar, dengan jumlah 5 kegiatan untuk pembuatan ulir dan 7 kegiatan untuk pembuatan pagar.

Berdasarkan penilaian pada risk matrix terdapat 2 tingkatan level risiko yang berpotensi menimbulkan bahaya kerja dalam pembuatan ulir yaitu tingkat risiko tersebut terdiri dari 4 risiko sedang dengan persentase 36% dan 2 risiko tinggi dengan persentase 64%. Berdasarkan penilaian pada risk matrix terdapat 4 tingkatan level risiko yang berpotensi menimbulkan bahaya kerja dalam pembuatan pagar yaitu tingkat risiko tersebut terdiri

10 dari 1 risiko rendah dengan persentase 2%, 6 risiko sedang dengan persentase 35%, 3 risiko tinggi dengan persentase 25% dan 4 ekstrem dengan persentase 38%. Dan untuk upaya pencegahan salah satunya yaitu pekerja wajib menggunakan Alat Pelindung Diri (APD).

9 Nama (Falih Hakim et al., 2022)

Tahun 2022

Judul Analisis Keselamatan dan Kesehatan Kerja (K3) dengan Menggunakan Metode Hazard and Operability (Hazop) pada Bengkel Motor

Metode Hazard and Operability Study (HAZOP)

Analisis Dapat ditarik kesimpulan bahwa setelah dilakukan identifikasi terdapat potensi bahaya dengan rata-rata bahaya yaitu dalam (risk level) resiko sedang dan kemungkinan memerlukan rekomendasi perbaikan. Didapatkan hasil dari perhitungan melalui sumber hazard yang ada dengan menggunakan kriteria kemungkinan (likelihood)dengan menggunakan simbol L dan keparahan (consequences) denganmenggunakan simbol C menggunakan rumus matriks resiko (risk matrix) dengan menggunakan rumus risiko = L. C adalah tingkat resiko dengan kategori sedang, tinggi, dan ekstrim dan dilakukan usulan rekomendasi perbaikan yaitu seperti penggunaan APD pada resikoekstrim begitu juga diberikan usulan-usulan pada resiko sedang dan tinggi.

10 Nama (Choirul Anwar, Willy Tambunan, Suwardana Gunawan, 2019)

Tahun 2019

Judul Analisis Keselamatan dan Kesehatan Kerja (K3) dengan Menggunakan Metode Hazard and Operability Study (HAZOP) Pada PT PDAM Tirta Kencana Samarinda

Metode Hazard and Operability Study (HAZOP)

Analisis Potensi bahaya kecelakaan kerja yang dapat terjadi pada area Workshop PT. PDAM Tirta Kencana Samarinda berasal dari sumber bahaya yang telah digolongkan menjadi 12 sumber, Risiko bahaya yang ditimbulkan pada area Workshop PT. PDAM Tirta Kencana Samarinda meliputi risiko ekstrim, risiko tinggi, risiko sedang, dan Rekomendasi yang diberikan kepada perusahaan, berdasarkan sumber risiko bahaya yang ada, meliputi risiko ekstrem dan risiko tinggi. Untuk memperbaiki risiko ekstrem, perlu dibuat prosedur operasional baku untuk keselamatan dan kesehatan kerja (K3) dan memperhatikan penggunaan APD. Untuk memperbaiki risiko tinggi, perlu dilakukan perbaikan sesuai kondisi yang dihadapi.

11 Nama (Sofian bastuti, 2021) Tahun 2021

Judul Analisis Tingkat Risiko Bahaya K3 Pada Pengelolaan Apartemen Menggunakan Metode Hazard Operability Study (HAZOP)

Metode Hazard Operability Study (HAZOP)

Analisis Hasil Pengukuran metode HAZOP dari 6 divisi apartemen Tamansari Skylounge Tangerang diperoleh potensi bahaya divisi Staff management building 31%, divisi Engineering 18%, divisi Parking 9%, divisi Housekeeping 24%, Security 2%, dan Vendor/Subcon 16%. Divisi yang mempunyai jumlah potensi

11 (Sumber: Olah Data, 2023)

2.2. Keselamatan Dan Kesehatan Kerja

Menurut sudut pandang filosofis, keselamatan dan kesehatan kerja (K3) dapat diartikan sebagai bentuk usaha yang menjamin tenaga kerja diberikan hak perlindungan, kesempurnaan integritas pekerja, dan budaya kerja, memberikan kesejahteraan kepada pekerja baik fisik maupun spiritual. Sedangkan dari segi ilmiah, keselamatan dan kesehatan kerja (K3) ditentukan dari pengetahuan serta penerapan terhadap kecelakaan, ledakan, kebakaran, polusi, penyakit, dan kejadian lainnya.

Pemahaman umum terhadap keselamatan ditujukan untuk memastikan bahwa pekerjaan dilakukan tanpa adanya penyakit akibat kerja dan kecelakaan. Kemudian

bahaya terbanyak yaitu divisi Staff management building 31%.

Sedangkan yang mempunyai jumlah potensi bahaya paling sedikit yaitu Security 2%. Hasil analisis tingkat risiko yaitu tingkat risiko Tinggi 33%, tingkat risiko Sedang 51%, tingkat risiko rendah 16%. Jadi potensi bahaya yang tingkat risiko ekstrim tidak ada pada pengelolaan gedung apartemen Tamansari Skylounge Tangerang Persentase tertinggi untuk tingkat risiko yaitu tingkat risiko sedang 51%. Perbaikan dilakukan dengan mengacu ke hirarki pengendalian potensi bahaya: eliminasi, substitusi, rekayasa engineering, pengendalian administratif dan alat pelindung diri (APD). Untuk penelitian selanjutnya bisa ditambahkan analisa mengenai biaya kecelakaan agar terlihat kerugian bagi perusahaan

12 Nama (Bambang Suhardi, et al., 2018) Tahun 2018

Judul Analysis of the Potential Hazard Identification and Risk Assessment (HIRA) and Hazard Operability Study (HAZOP):

Case Study

Metode Analysis of the Potential Hazard Identification and Risk Assessment (HIRA) and Hazard Operability Study (HAZOP) Analisis Tujuan dari penelitian ini adalah untuk menyelidiki potensi

bahaya dan kecelakaan yang mungkin terjadi di stasiun kerja batik printing dan memberikan solusi perbaikan untuk pencegahan pekerjaan kecelakaan di tempat kerja. Penelitian ini telah mengintegrasikan HIRA dan HAZOP untuk mencapai tujuan penelitian ini. Penggunaan HIRA dan metode HAZOP cocok diterapkan pada UKM batik printing dan industri batik lainnya (batik cap dan batik tulis). Selain itu, pendekatan ini juga dapat diterapkan pada industri tekstil lainnya (tekstil dan garmen).

Kajian ini akan memberikan referensi untuk kajian-kajian selanjutnya terkait penggunaan metode HIRA dan HAZOP khususnya untuk industri batik dan industri manufaktur lainnya di Indonesia. Selain itu, dapat membantu manajemen dan karyawan untuk fokus pada peningkatan kinerja keselamatan dan kesehatan di tempat kerja untuk meminimalkan cedera dan kecelakaan kerja.

12 karena itu, seluruh tenaga kerja yang berada pada tempat kerja harus menciptakan keamanan pada lingkungan kerja agar tidak berbahaya guna mencapai tujuan hasil kerja yang optimal. Pentingnya menerapkan kesehatan dan keselamatan kerja pada era kerja adalah untuk mencegah serta meminimalkan risiko kecelakaan dan penyakit akibat kerja tanpa terkecuali. Dengan cara memastikan mesin, pesawat terbang, peralatan kerja dan proses bekerja dengan baik serta tempat dan lingkungan kerja yang baik. Dengan demikian kesehatan dan keselamatan kerja dapat diartikan sebagai usaha pencegahan agar terhindari dari terjadinya kecelakaan, luka dan kematian akibat kecelakaan kerja. (Haslindah et al., 2019).

Penerapan K3 berdasarkan undang-undang nomor 1 tahun 1970 tentang keselamatan kerja memiliki tujuan utama yaitu:

1. Setiap tenaga kerja mendapatkan jaminan dan perlindungan keselamatan di tempat kerja.

2. Mendapatkan jaminan penggunaan sumber energi secara aman dan efisien.

3. Memiliki jaminan atas peningkatan kesejahteraan kehidupan dan produktivitas nasional

2.3. Peraturan Keselamatan Dan Kesehatan Kerja

Keselamatan dan kesehatan kerja di Indonesia memiliki peraturan perundang- undangan seperti tercantum pada:

a. Undang-undang nomor 1 tentang keselamatan kerja.

b. Peraturan pemerintah nomor 88 tahun 2019 tentang kesehatan kerja.

c. Peraturan pemerintah nomor 50 tahun 2012 tentang penerapan sistem manajemen keselamatan dan kesehatan kerja.

d. Peraturan presiden nomor 7 tahun 2019 tentang penyakit akibat kerja.

e. Peraturan menteri nomor 5 tahun 2018 tentang keselamatan dan kesehatan kerja lingkungan kerja.

f. Peraturan menteri nomor 9 tahun 2016 tentang keselamatan dan kesehatan kerja dalam pekerjaan ketinggian.

g. Peraturan menteri nomor 33 tahun 2015 tentang perubahan atas peraturan menteri ketenagakerjaan nomor 12 tahun 2015 tentang keselamatan dan kesehatan kerja listrik di tempat kerja.

13 2.4. Pengertian Risiko

Resiko merupakan kombinasi dari kemungkinan terjadinya kejadian berbahaya atau paparan dengan keparahan suatu cidera atau sakit penyakit yang dapat disebabkan oleh kejadian atau paparan tersebut. Resiko dapat diartikan sebagai kemungkinan terjadinya suatu dampak atau konsekuensi. Resiko juga dapat diartikan sebagai perpaduan antara probabilitas dan tingkat keparahan atau kerusakan. Menurut (Ramli, 2010), resiko keselamatan dan Kesehatan kerja adalah resiko yang berkaitan dengan sumber bahaya yang timbul dalam aktivitas bisnis yang menyangkut aspek manusia, peralatan, material dan lingkungan kerja.

2.4.1. Jenis-Jenis Risiko

Resiko dapat dikategorikan menjadi beberapa jenis, yaitu:

1. Resiko yang sudah diketahui

Resiko yang dapat diungkapkan setelah dilakukan evaluasi secara hati-hati terhadap rencana proyek, bisnis dan lingkungan. Proyek sedang dikembangkan, serta sumber informasi lainnya, seperti:

a) Tanggal penyampaian yang tidak realistis

b) Kurangnya persyaratan-persyaratan yang terdokumentasi c) Kurangnya ruang lingkup

d) Lingkungan pengembang yang buruk 2. Resiko yang diramalkan

Dari pengalaman proyek sebelumnya, seperti:

a) Pergantian staf

b) Komunikasi yang buruk dengan para pelanggan 3. Resiko yang tidak diketahui

Resiko ini dapat benar-benar terjadi, tetapi sangat sulit untuk diidentifikasi sebelumnya.

2.5. Manajemen Risiko

Manajemen risiko adalah suatu upaya mengelola risiko keselamatan dan kesehatan kerja untuk mencegah terjadinya kecelakaan yang tidak diinginkan secara komprehensif, terencana dan terstruktur dalam suatu kesisteman yang baik.

Manajemen risiko keselamatan dan kesehatan kerja berkaitan dengan bahaya dan risiko yang ada di tempat kerja yang dapat menimbulkan kerugian. Manajemen

14 risiko adalah suatu usaha untuk mengetahui, menganalisis, serta mengendalikan risiko dalam setiap kegiataan perusahaan dengan tujuan untuk memperoleh efektivitas dan efisiensi yang lebih tinggi (Herman, 2016).

2.5.1. Tahapan Manajemen Risiko

Untuk menerapkan suatu manajemen risiko secara tepat, diperlukan beberapa tahapan yang harus dilakukan oleh perusahaan, yaitu:

1. Identifikasi bahaya

Pada tahap ini pihak manajemen perusahaan mengidentifikasi bentuk-bentuk risiko yang akan terjadi dengan cara melihat potensi risiko yang sudah terjadi maupun yang akan terjadi.

2. Mengidentifikasi bentuk-bentuk bahaya

Pada tahap ini pihak manjemen perusahaan diharapkan mampu menjelaskan secara detail bentuk-bentuk risiko yang telah diidentifikasi sebelumnya, seperti ciri-ciri risiko dan faktor-faktor timbulnya risiko tersebut.

3. Menempatkan ukuran dari suatu bahaya

Pada tahap ini pihak manajemen sudah bisa menentukan ukuran atau skala yang terpakai termasuk metodologi yang digunakan dalam penelitian.

2.6. Bahaya (Hazard)

Hazard potensi bahaya adalah sebuah sifat esensial dari suatu zat alat-alat kerja atau prosedur kerja yang bisa membawa dampak terhadap kerusakan atau berbahaya bagi lingkungan sekitarnya. Dampak yang ditimbulkan dari potensi bahaya dapat berupa kecelakaan (accident) dan juga dampak yang tidak berinteraksi langsung atau memiliki kontak (exposure) dengan manusia. (Ismara & Prianto, 2016). Bahaya mengacu pada suatu keadaan atau perilaku apapun dapat menimbulkan kecelakaan atau cedera diri kerusakan atau gangguan lainnya. Agar bahaya tersebut tidak menimbulkan dampak dan kerugian maka perlu dilakukan pengendalian bahaya. (Ramli, 2010).

Identifikasi bahaya adalah langkah pertama dalam mengembangkan manajemen risiko kesehatan dan keselamatan kerja. Identifikasi bahaya adalah suatu metode sistematis yang bertujuan untuk mengidentifikasi bahaya di

15 perusahaan atau tempat kerja suatu organisasi. Identifikasi bahaya adalah dasar dari manajemen risiko, karena manajemen risiko yang baik juga memerlukan identifikasi bahaya yang tepat (Ramli, 2010). Bahaya dapat diidentifikasi melalui berbagai metode dan sumber, termasuk insiden atau kecelakaan yang telah terjadi, inspeksi yang telah dilakukan pada tempat kerja, melakukan wawancara dengan pekerja pada tempat kerja dan data kecelakaan.

Bahaya dibagi menjadi beberapa jenis sebagai berikut:

a. Bahaya Mekanis

Bahaya mekanis merupakan bahaya yang berasal dari benda atau alat mekanis yang digerakkan oleh tenaga mekanik, termasuk benda yang digerakkan dengan tangan atau digerakkan oleh motor. Misalnya gerinda, mesin bubut, mesin pemotong. Yang mengandung bahaya pada mesin ialah bagian yang bergerak seperti gerakan, memotong, menggambar, dan macam-macam gerakan lainnya. Beberapa dari gerakan mekanis tersebut bisa menyebabkan cedera diri bahkan kerusakan pada bagian tubuh manusia seperti terkelupas, tersayat atau terpotong.

b. Bahaya Listrik

Arus listrik bisa mengakibatkan banyak sekali bahaya, misalnya kebakaran sengatan listrik, dan konsleting. Terdapat bahaya listrik yang ditemui pada lingkungan kerja, termasuk dalam jaringan listrik, peralatan kerja dan mesin yang memakai sumber energi listrik.

c. Bahaya Kimiawi

Pada bahan kimia terdapat kandungan yang berbahaya, tergantung pada jenis dan kandungan bahaya kimianya. Banyak ditemukan kecelakaan yang disebabkan oleh bahan kimia. Kemungkinan bahaya yang disebabkan oleh bahaya kimia berbahaya adalah:

1) Keracunan akibat bahan kimia beracun

2) Iritan, disebabkan dari bahan kimia yang dapat mengiritasi, seperti asam kuat, cuka air baterai dan lain-lain.

16 3) Kebakaran dan ledakan titik disebabkan oleh bahan kimia yang dapat atau mudah terbakar dan meledak, seperti bahan bakar gas cair, hidrokarbon, minyak tanah dan lain-lain.

4) Pencemaran lingkungan dan polusi d. Bahaya Fisik

Beberapa bahaya yang dapat timbul dari faktor fisik adalah:

1) kebisingan yang dapat menyebabkan ketulian atau gangguan 2) Getaran

3) Tekanan

4) Suhu yang tinggi atau rendah

5) Radiasi zat radioaktif, sinar ultraviolet atau inframerah 6) Cahaya atau penerangan

e. Bahaya Biologis

Di lingkungan kerja, masih terdapat Hazard yang timbul dari unsur biologis misalnya flora dan fauna yang dapat mengubah proses kerja manusia. Potensi bahaya ini ada di industri makanan, farmasi, Argo kimia pertambangan minyak dan gas.

2.7. Metode Hazard and Operability Study (Hazop)

Menurut (Anwar et al., 2019) HAZOP merupakan metode identifikasi bahaya yang sistematis, cermat dan terstruktur guna mengidentifikasi berbagai masalah yang mengganggu proses dan risiko yang terkait dengan perangkat yang dapat menimbulkan risiko kerusakan pada orang atau fasilitas di dalam sistem. Dengan kata lain: Metode ini digunakan secara preventif agar proses yang berjalan dalam suatu sistem dapat berjalan dengan lancar dan aman. Hazard And Operability Study (HAZOP) adalah metode di mana risiko yang ada dalam proses produksi dapat dianalisis dan diidentifikasi.Oleh karena itu diharapkan dapat dilakukan upaya- upaya untuk mencegah dan mengurangi terjadinya kecelakaan kerja di perusahaan serta mengatasi risiko tersebut secara tepat (Mochamad, 2020).

2.7.1. Langkah-Langkah Metode Hazard and Operability Study (Hazop) Saat menganalisis dan mengidentifikasi sumber bahaya menggunakan lembar kerja HAZOP dan penilaian risiko, hal berikut ini berlaku (Pujiono dkk, 2013):

17 1. Memahami urutan proses di area yang diteliti.

2. Identifikasi sumber bahaya yang ditemukan di area investigasi.

3. Lengkapi kriteria pada LKS yaitu klasifikasi sumber bahaya yang ditemukan.

4. Jelaskan penyimpangan yang terjadi selama proses produksi.

5. Mengevaluasi risiko yang timbul dari parameter yang akan menjadi norma dalam menentukan tingkat bahaya pada setiap item atau bagian

6. Pemeringkatan sumber bahaya yang ditentukan dengan menghitung probabilitas dan konsekuensi berdasarkan matriks risiko untuk mengetahui sumber bahaya mana yang harus diprioritaskan.

7. Membuat rekomendasi untuk meningkatkan risiko dengan nilai yang

"ekstrim"

Parameter yang menjadi standar metode HAZOP diantaranya:

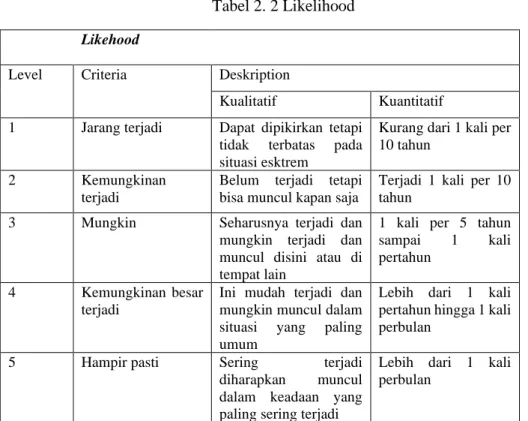

1. Likelihood

Merupakan kemungkinan resiko bahaya atau konsekuensi untuk benda atau komponen dengan sistem keamanan yang ada.

Tabel 2. 2 Likelihood Likehood

Level Criteria Deskription

Kualitatif Kuantitatif

1 Jarang terjadi Dapat dipikirkan tetapi tidak terbatas pada situasi esktrem

Kurang dari 1 kali per 10 tahun

2 Kemungkinan

terjadi

Belum terjadi tetapi bisa muncul kapan saja

Terjadi 1 kali per 10 tahun

3 Mungkin Seharusnya terjadi dan mungkin terjadi dan muncul disini atau di tempat lain

1 kali per 5 tahun sampai 1 kali pertahun

4 Kemungkinan besar terjadi

Ini mudah terjadi dan mungkin muncul dalam situasi yang paling umum

Lebih dari 1 kali pertahun hingga 1 kali perbulan

5 Hampir pasti Sering terjadi

diharapkan muncul dalam keadaan yang paling sering terjadi

Lebih dari 1 kali perbulan

(Sumber: Pedoman Pelatihan Untuk Manager dan Pekerja Modul Lima, 2009)

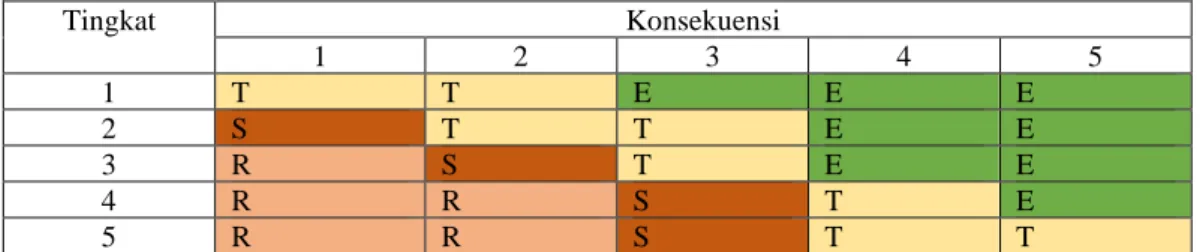

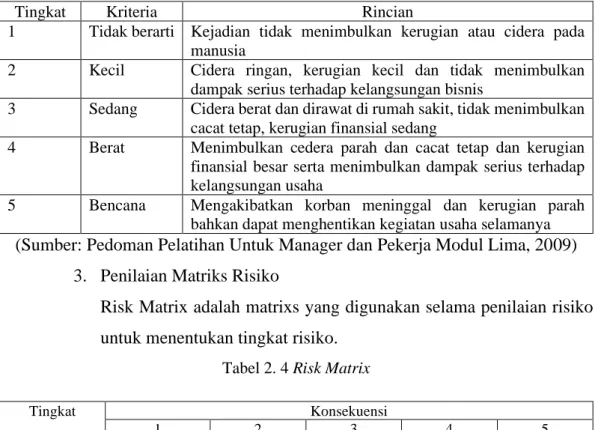

18 2. Penilaian Severity

Ketika menerapkan pada sebuah proses, yang perlu diperhatikan adalah elemen-elemen analisis dalam proses.

Tabel 2. 3 Severity

Tingkat Kriteria Rincian

1 Tidak berarti Kejadian tidak menimbulkan kerugian atau cidera pada manusia

2 Kecil Cidera ringan, kerugian kecil dan tidak menimbulkan dampak serius terhadap kelangsungan bisnis

3 Sedang Cidera berat dan dirawat di rumah sakit, tidak menimbulkan cacat tetap, kerugian finansial sedang

4 Berat Menimbulkan cedera parah dan cacat tetap dan kerugian finansial besar serta menimbulkan dampak serius terhadap kelangsungan usaha

5 Bencana Mengakibatkan korban meninggal dan kerugian parah bahkan dapat menghentikan kegiatan usaha selamanya (Sumber: Pedoman Pelatihan Untuk Manager dan Pekerja Modul Lima, 2009)

3. Penilaian Matriks Risiko

Risk Matrix adalah matrixs yang digunakan selama penilaian risiko untuk menentukan tingkat risiko.

Tabel 2. 4 Risk Matrix

Tingkat Konsekuensi

1 2 3 4 5

1 T T E E E

2 S T T E E

3 R S T E E

4 R R S T E

5 R R S T T

(Sumber: Pedoman Pelatihan Untuk Manager dan Pekerja Modul Lima, 2009) Risk Matrix adalah matriks yang digunakan selama penilaian risiko untuk menentukan tingkat risiko dengan mempertimbangkan kategori probabilitas atau kemungkinan terhadap kategori konsekuensi keparahan.

4. Penilaian Nilai Risiko

Kriteria risiko didapat dari kombinasi kriteria tingkat kemungkinan dan keparahan. Dalam menentukan tingkatan tersebut dapat digambarkan pada beberapa tabel 2.5.

19 Tabel 2. 5 Nilai Risiko

E-Risiko Ekstrim Kegiatan tidak boleh dilaksanakan atau dilanjutkan sampai risiko telah direduksi. Jika tidak memungkinkan untuk mereduksi risiko dengan sumberdaya yang terbatas, maka pekerjaan tidak dapat dilaksanakan.

T-Risiko Tinggi Kegiatan tidak boleh dilaksanakan sampai risiko telah direduksi.

Perlu dipertimbangkan sumberdaya yang akan dialokasikan untuk mereduksi risiko.

S-Risiko Sedang Perlu tindakan untuk mengurangi risiko, tetapi biaya pencegahan yang diperlukan harus diperhitungka dengan teliti dan dibatasi.

R-Risiko Rendah Risiko dapat dierima. Pengendalian tambahan tidak diperlukan.

Pemantauan diperlukan untuk memastikan bahwa pengendalian telah dipelihara dan diterapkan dengan baik dan benar.

(Sumber: Pedoman Pelatihan Untuk Manager dan Pekerja Modul Lima, 2009)

20 BAB III

METODOLOGI PENELITIAN 3.1. Objek Penelitian

Objek pada penelitian ini adalah keselamatan dan kesehatan kerja pada proses produksi di Balai Pengembangan Teknologi Tepat Guna yang berada di Jl.

Kusumanegara No 168, Muja Muju, Kec. Umbulharjo, Kota Yogyakarta, Daerah Istimewa Yogyakarta.

3.2. Metode Penelitian

Dalam melakukan penelitian harus sesuai dengan tahapan yang jelas, agar penelitian tersebut memiliki tujuan dan arah yang sesuai dengan topik penelitian yang diambil.

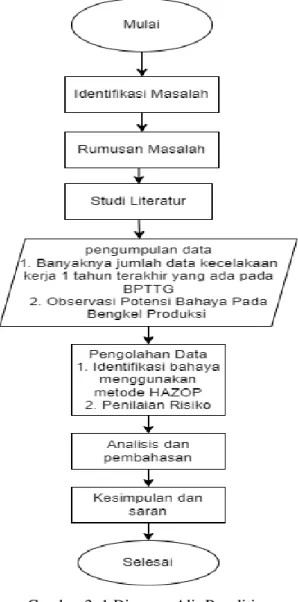

Gambar 3. 1 Diagram Alir Penelitian (Sumber: Olah Data, 2023)

21 a. Studi Literatur

Studi literatur adalah mencari referensi teori yang relevan dengan kasus atau permasalahan yang ditemukan di bengkel produksi BPTTG.

Sumber literatur berasal dari buku, jurnal serta studi terhadap penelitian terdahulu mencakup teori mengenai HAZOP.

b. Identifikasi Masalah

Pada penelitian ini, identifikasi potensi bahaya menggunakan metode Hazard Operability Study. Setelah melakukan identifikasi potensi bahaya, selanjutnya dilakukan penelitian risiko untuk mengetahui seberapa besar tingkat kemungkinan suatu kejadian dan tingkat keparahan yang dapat ditimbulkan dari kejadian tersebut.

c. Rumusan Masalah

a) Subjek: Melakukan analisis risiko Keselamatan dan Kesehatan kerja pada bengkel produksi

b) Objek: Balai Pengembangan Teknologi Tepat Guna d. Pengumpulan data

Metode pengumpulan data dalam penelitian ini dilakukan dengan beberapa Teknik antara lain:

1) Banyaknya jumlah data kecelakaan kerja 1 tahun terakhir yang ada pada BPTTG

2) Observasi potensi bahaya pada bengkel produksi e. Pengolahan Data

Data yang dikumpulkan pada penelitian ini ada dua, yaitu:

1. Data Primer

a) Jumlah kecelakaan kerja 1 tahun terakhir pada bengkel produksi untuk mengetahui seberapa besar jumlah kecelakaan kerja pada BPTTG

b) Potensi bahaya pada bengkel produksi BPTTG 2. Data Sekunder

Data yang didapatkan dengan cara mengumpulkan laporan dan studi literatur yaitu dengan membaca buku-buku yang ada di perpustakaan dengan mengambil beberapa literatur yang berkaitan

22 dengan penelitian sehingga diperoleh teori-teori yang relevan dengan penelitian. Data tersebut meliputi data input penyebab kecelakaan yang sering terjadi, penanganan kecelakaan kerja.

Sedangkan untuk data output yaitu cara mengurangi angka kecelakaan kerja.

f. Analisis dan Pembahasan

Pada tahap ini analisa berdasarkan hasil pengolahan data metode HAZOP yang telah dilakukan. Analisis yang dilakukan meliputi analisis perhitungan dari kecelakaan kerja dan penyebab kecelakaan kerja, penanganan kecelakaan kerja dan evaluasi terhadap keselamatan kerja pada BPTTG. Dari hasil pengolahan data nantinya akan dilakukan pembahasan atas setiap hasil yang diperoleh dari proses kecelakaan kerja.

g. Kesimpulan dan Saran

Kesimpulan dan saran yang dilakukan setelah tahapan-tahapan dari data kecelakaan pada BPTTG maka dapat diambil suatu kesimpulan dan saran-saran yang diberikan sebagai bahan pertimbangan untuk mengurangi angka kecelakaan kerja pada perusahaab dan dapat digunakan sebagai perbaikan pada BPTTG.

23 BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA 4.1. Pengumpulan Data

Berdasarkan dari latar belakang masalah yang ada maka dilakukan pengumpulan data yang digunakan dalam analisis potensi bahaya menggunakan HAZOP pada bengkel produksi BPTTG.

4.1.1. Jumlah Data Kecelakaan Kerja 1 Tahun Terakhir pada BPTTG Tabel 4. 1 Data Kecelakaan Kerja 1 Tahun Terakhir

No Nama Jenis Kecelakaan

Waktu Kecelakaan

Tempat kecelakaan

Jenis Cedera

Kehilangan Hari Kerja

(Hari) 1 Arif

Munandar

Tangan terkena serpihan besi panas

Februari, 2022

Bagian Pembubutan

Luka bakar

1

2 Sudarmadi Tangan terkena besi las yang panas

April, 2022 Bagian Pengelasan

Luka bakar

1

3 Rajiman Tangan terjepit mesin saat proses produksi

Juni, 2022 Bagian Penekukan Plat

Luka memar

1

4 Surono Tangan terkena gerinda

September, 2022

Bagian Pemotongan

Sobek 2

5 Nur Wakid Tangan tergores plat saat proses perakitan

November, 2022

Bagian Assembly

Sobek 2

(Sumber: Olah Data, 2023)

Berdasarkan data yang diperoleh 1 tahun terakhir yaitu dimulai pada tahun 2022 sampai tahun 2023 ditemukan 5 kasus kecelakaan kerja diantaranya yaitu, tangan terkena serpihan besi panas, tangan terkena besi las yang panas, tangan terjepit mesin saat proses produksi, tangan terkena gerinda, tangan tergores plat saat proses produksi. Hal ini menyebabkan kerugian fisik terhadap karyawan, karyawan mengalami luka bakar, luka memar dan luka sobek.

Kecelakaan yang terjadi yaitu dibagian bengkel produksi yang mengakibatkan proses produksi jadi terhambat.

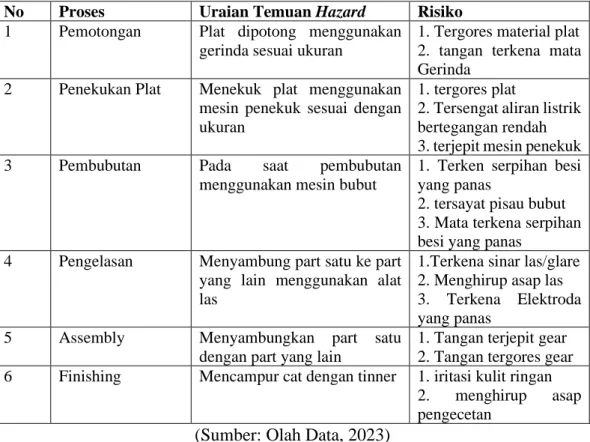

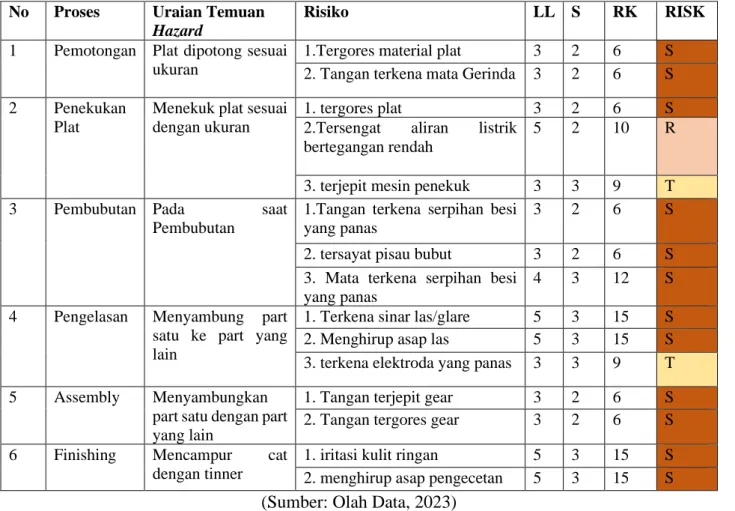

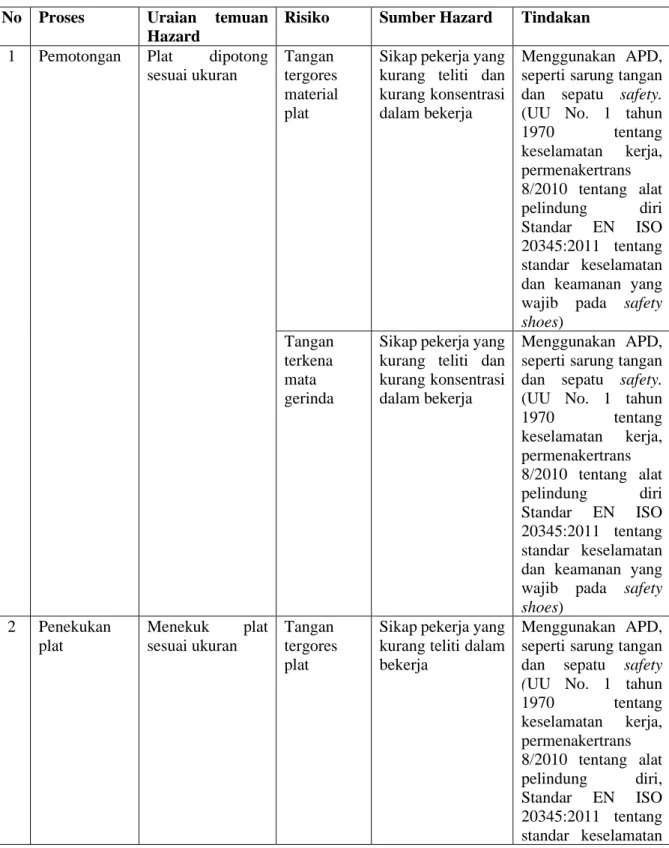

24 4.1.2. Potensi Bahaya Pada Bengkel Produksi BPTTG

Tabel 4. 2 Potensi bahaya bengkel produksi BPTTG No Proses Uraian Temuan Hazard Risiko 1 Pemotongan Plat dipotong menggunakan

gerinda sesuai ukuran

1. Tergores material plat 2. tangan terkena mata Gerinda

2 Penekukan Plat Menekuk plat menggunakan mesin penekuk sesuai dengan ukuran

1. tergores plat

2. Tersengat aliran listrik bertegangan rendah 3. terjepit mesin penekuk

3 Pembubutan Pada saat pembubutan

menggunakan mesin bubut

1. Terken serpihan besi yang panas

2. tersayat pisau bubut 3. Mata terkena serpihan besi yang panas

4 Pengelasan Menyambung part satu ke part yang lain menggunakan alat las

1.Terkena sinar las/glare 2. Menghirup asap las 3. Terkena Elektroda yang panas

5 Assembly Menyambungkan part satu

dengan part yang lain

1. Tangan terjepit gear 2. Tangan tergores gear 6 Finishing Mencampur cat dengan tinner 1. iritasi kulit ringan

2. menghirup asap pengecetan

(Sumber: Olah Data, 2023)

Berdasarkan tabel 4.2 diperoleh potensi bahaya yang ada pada bengkel produksi BPTTG yaitu, pada proses pemotongan ditemukan uraian temuan hazard pada saat plat dipotong sesuai ukuran dan risiko yang didapat antara lain, tergores material plat, tangan terkena mata gerinda. Pada proses penekukan plat ditemukan uraian temuan hazard pada saat menekuk plat sesuai ukuran dan risiko yang didapat antara lain, tergores plat, tersengat aliran listrik bertegangan rendah, terjepit mesin penekuk. Pada proses pembubutan ditemukan uraian temuan hazard pada saat pembubutan dan risiko yang didapat antara lain, terkena serpihan besi yang panas, tersayat pisau bubut, mata terkena serpihan besi yang panas. Pada proses pengelasan ditemukan uraian temuan hazard pada saat menyambung part sat uke part yang lain dan risiko yang didapat antara lain, terkena sinar las/glare, menghirup asap las, terkena elektroda yang panas. Pada proses assembly ditemukan uraian temuan hazard pada saat menyambungkan part satu dengan part yang lain dan risiko yang didapat antara lain, tangan terjepit gear, tangan tergores gear.