TUGAS AKHIR

“PEMANFAATAN LIMBAH AMPAS KOPI SEBAGAI SUBTITUSI FILLER PADA SIFAT CAMPURAN ASPAL HRS-

WC DENGAN VARIASI PERENDAMAN”

Disusun Oleh :

SRI ANGGRIANY DJALIL 45 18 041 096

JURUSAN SIPIL FAKULTAS TEKNIK UNIVERSITAS BOSOWA

MAKASSAR

2023

Pemanfaatan Limbah Ampas Kopi Sebagai Subtitusi Filler Pada Sifat Campuran Aspal HRS-WC Dengan Variasi Perendaman

Sri Anggriany Djalil1, Abdul Rahim Nurdin2, Ahmad Yauri Yunus3

1 Teknik Sipil, Mahasiswa S1 Universitas Bosowa

2,3 Teknik Sipil Transportasi, Dosen Fakultas Teknik Prodi Sipil Universitas Bosowa

anggrianyjlil18@gmail.com

Abstract. Hot Rolled Sheet or Thin Layer Asphalt Concrete is a graded gap mixture that uses fine coarse aggregate, fillers, and asphalt in a certain ratio which is compacted hotly. HRS has high durability properties. The purpose of this study was to analyze the effect of adding coffee grounds waste to the properties of the HRS-WC mixture with immersion variation.

This study used coffee grounds waste with the addition of 20%, 40%, 60%, 80% and 100%. Samples were made of 61 briquettes consisting of 21 characteristic briquettes and 40 variation briquettes. Some samples were not immersion and some were immersion for 3, 7 and 14 days. Sampling refers to the 2018 Bina Marga Specifications. Sample testing uses a Marshall test. The test results show that the effect of adding 20% coffee grounds waste with 3-day immersion, the Stability, Flow, Density, Marshall Quotient, VIM, VMA, and VFB values are all within the 2018 Bina Marga Specifications.

Abstrak. Hot Rolled Sheet atau Lapis Tipis Aspal Beton merupakan campuran bergradasi senjang yang menggunakan agregat kasar halus, filler, dan aspal dengan perbandingan tertentu yang dipadatkan secara panas. HRS mempunyai sifat keawetan yang tinggi. Tujuan penelitian ini yaitu menganalisa pengaruh penambahan limbah ampas kopi terhadap sifat campuran HRS-WC dengan variasi perendaman. Penelitian ini menggunakan limbah ampas kopi dengan penambahan 20%, 40%, 60%, 80%, dan 100%.

Sampel dibuat sebanyak 61 briket terdiri dari 21 briket karakteristik dan 40 briket variasi. Sampel ada yang tidak direndam dan ada yang direndam selama 3, 7, dan 14 hari. Pembuatan sampel mengacu pada Spesifikasi Bina Marga 2018. Pengujian sampel menggunakan alat Marshall. Hasil pengujian menunjukkan bahwa pengaruh penambahan limbah ampas kopi 20% dengan perendaman 3 hari nilai Stabilitas, Kelelehan, Kepadatan, Marshall Quotient, VIM, VMA, dan VFB semua hasilnya masuk dalam batas Spesifikasi Bina Marga 2018.

Kata Kunci : HRS-WC, Limbah Ampas Kopi , Variasi Perendaman

KATA PENGANTAR

Puji syukur kepada Allah SWT yang telah memberikan kesehatan, kekuatan dan Rahmat yang berlimpah sehingga Penulis dapat menyelesaikan Tugas Akhir yang berjudul “Pemanfaatan Limbah Ampas Kopi Sebagai Subtitusi Filler Pada Sifat Campuran Aspal HRS-WC Dengan Variasi Perendaman ”. Tugas akhir ini disusun berdasarkan hasil penelitian dan pengujian yang dilakukan di Laboratorium Aspal dan Bahan Jalan Universitas Bosowa. Tugas Akhir ini merupakan salah satu syarat untuk meraih gelar Sarjana Teknik pada Jurusan Sipil Fakultas Teknik Universitas Bosowa.

Dalam penulisan Tugas Akhir ini tidak terlepas dari pihak lain dalam memberi bantuan dan bimbingan, sehingga penulis dapat menyelesaikan penelitian dan penyusunan Tugas Akhir untuk itu pada kesempatan ini penulis mengucapkan terima kasih yang tak terhingga kepada :

1. Allah SWT tempat meminta dan memohon pertolongan.

2. Ayah dan ibu tercinta, kakak saya tersayang Wawan Hidayat, Didy Wahyudi, Sri Wahyuningsih Agri, Muh.Jusar Iskandar Maricar, Haslyanti Djalil, dan Dian Rezki Agustina yang selalu ada memberikan dukungan moral, berbagi ilmu, doa, dan materi yang tidak terhitung jumlahnya.

3. Bapak Ir. H. Abd. Rahim Nurdin, MT Selaku Ketua kelompok dosen Bidang Kajian Transportasi, kepala Laboratorium Aspal dan Bahan Jalan dan juga Sebagai Dosen Pembimbing I saya, yang sudah banyak

meluangkan waktu dan pikirannya untuk membimbing dan mengarahkan sehingga terselesainya penyusunan Tugas Akhir ini.

4. Bapak Dr.Ir.Ahmad Yauri Yunus, S.T.,M.T selaku Wakil Dekan 1 Fakultas Teknik sekaligus pembimbing II saya yang sudah banyak meluangkan waktu, pikiran, dan nasehat untuk membimbing dan mengarahkan agar terselesainya Tugas Akhir ini.

5. Dekan, Para Wakil Dekan, staff Fakultas Teknik Universitas Bosowa, Bapak Ali Baba staff Tata Usaha Jurusan Sipil yang membantu pengurusan berkas saya, dan Ibu Marlina Alwi,S.T selaku staff Tata Usaha Jurusan Sipil sekaligus Laboran Lab Aspal yang telah mengawasi dan membantu saya selama penelitian di Lab.

6. Bapak Dr. Ir. A. Rumpang Yusuf, MT. Selaku Ketua Jurusan Teknik Sipil dan seluruh Bapak Ibu Dosen di Jurusan Sipil Fakultas Teknik Universitas Bosowa yang selalu mendukung, mengarahkan, dan membantu saya selama ini.

7. Bapak Hasrullah,S.T selaku Laboran Lab Mekanika Tanah yang selalu memberikan arahan, dan nasehat, agar saya tetap tenang menyelesaikan Tugas Akhir ini.

8. Seluruh kader Sipil Angkatan 2018 Universitas Bosowa khususnya Dilla, Nanda, Risma, Nisa, Kiki, Zulfadli yang telah banyak bertukar pikiran, cerita, keluh kesah, saran, semangat, dan menghabiskan waktu bersama di Laboratorium untuk menyelesaikan Tugas Akhir.

9. Pemilik stanbuk 4516041091 yang telah menemani dan selalu memberikan dukungan, motivasi, berbagi ilmu, dan menguatkan saya untuk selalu semangat menunggu asistensi, revisi hingga dapat menyelesaikan Tugas Akhir ini.

Penulis menyadari sepenuhnya bahwa pada penulisan Tugas Akhir ini masih banyak terdapat kekurangan, oleh sebab itu penulis meminta maaf dan mengharapkan kritik dan saran yang bersifat membangun dari semua pihak .Semoga penulisan Tugas Akhir ini dapat bermanfaat bagi penulis maupun rekan-rekan mahasiswa lainnya dimasa yang akan datang dan semoga segala bantuan dari semua pihak dapat bernilai ibadah disisi Allah SWT, Aamin.

Makassar, 17 Februari 2023

Sri Anggriany Djalil

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PENGAJUAN UJIAN TUTUP ... ii

HALAMAN PENGESAHAN ... iii

SURAT PERNYATAAN... iv

ABSTRAK ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... ix

DAFTAR NOTASI ... xiv

DAFTAR GAMBAR ... xvi

DAFTAR TABEL ... xxvii BAB I PENDAHULUAN

1.1 Latar Belakang ... I-1 1.2 Rumusan Masalah ... I-3 1.3 Tujuan dan Manfaat Penelitian ... I-3 1.3.1 Tujuan Penelitian ... I-3 1.3.2 Manfaat Penelitian ... I-4 1.4 Pokok Bahasan Dan Batasan Masalah ... I-4 1.4.1 Pokok Bahasan………...I-4 1.4.2 Batasan Masalah……… I-5 1.5 Sistematika Penulisan ... I-6 BAB II TINJAUAN UMUM

2.1 Perkerasan Jalan ... II-1

2.2 Agregat dan Gradasi Agregat ... II-6 2.3 Aspal ... II-13

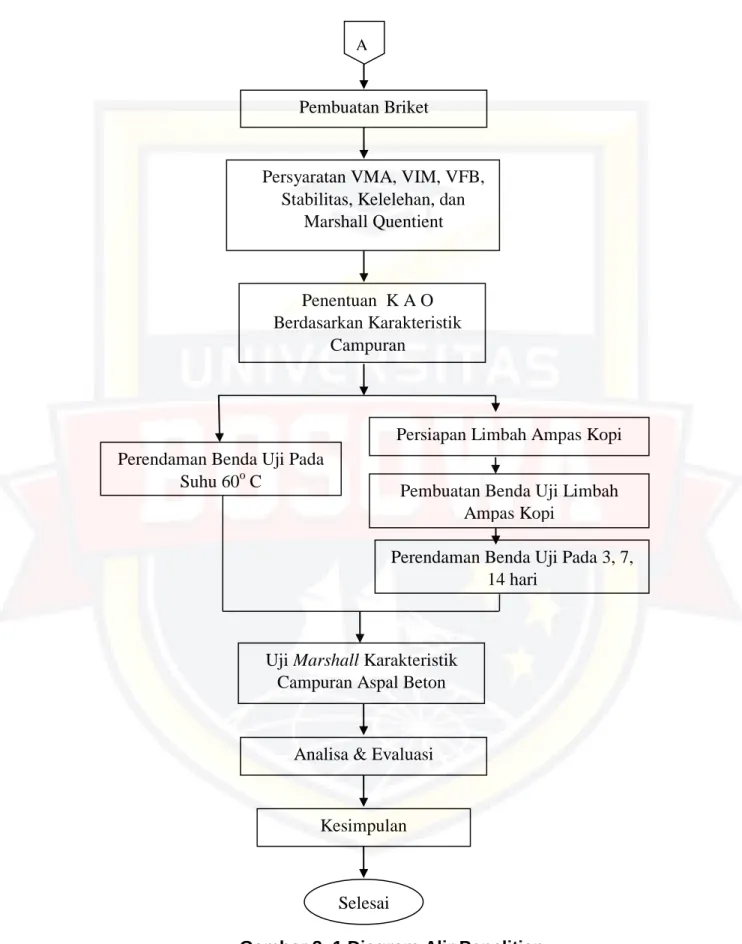

2.3.1 Jenis-Jenis Aspal……..………II-14 2.3.2 Kandungan Aspal ... II-17 2.3.3 Sifat-Sifat Aspal………....……… II-19 2.3.4 Aspal Beton………II-23 2.3.5 Karakteristik Pada Campuran Aspal Beton ... II-25 2.4 HRS-WC (Hot Rolled Sheet-Wearing Course) ... II-28 2.5 Tes Standar Bahan Aspal ... II-31 2.6 Rancangan Campuran Aspal Beton ... II-35 2.7 Pengujian Marshall ……… ... II-36 2.8 Karakteristik Marshall Test/Sifat Campuran Aspal Beton ………II-37 2.9 Sifat Volumetrik Dari Campuran Aspal Yang Telah Dipadatkan II-44 2.10 Kopi ……… ... II-47 2.11 Limbah Ampas Kopi ……… ... II-50 2.12 Penelitian Terdahulu ……… ... II-51 BAB III METODE PENELITIAN

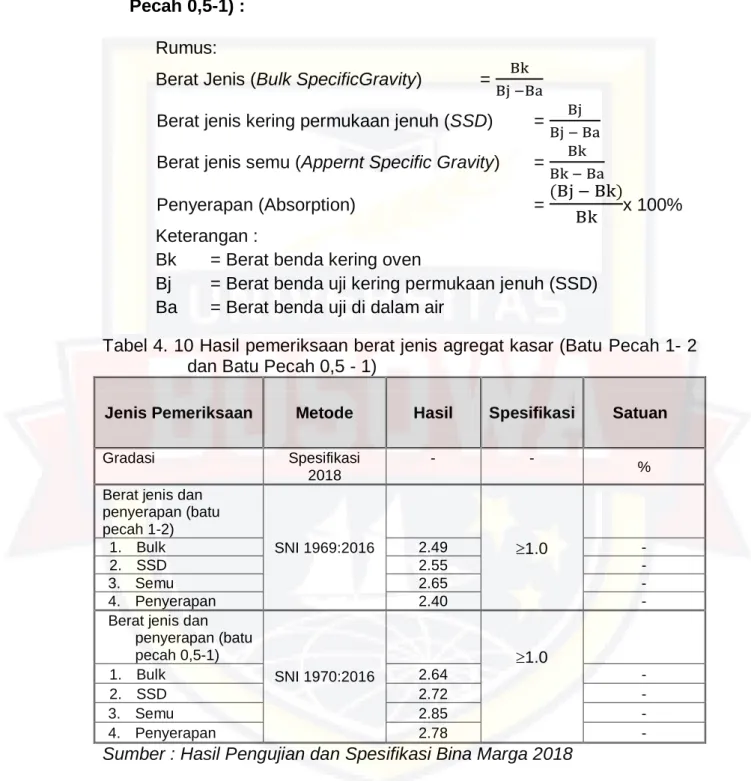

3.1 Bagan Alir Penelitian ... III-1 3.2 Lokasi Material ... III-3 3.3 Lokasi Penelitian………. ... III-3 3.4 Waktu Pelaksanaan ………. ... III-3 3.5 Persiapan Peralatan dan Pengambilan Sampel ……… III-3 3.5.1 Pemeriksaan Analisa Saringan Agregat Kasar dan Halus III-3

3.5.2 Pemeriksaan Berat Jenis dan Penyerapan Agregat Kasar III-4 3.5.3 Pemeriksaan Berat Jenis dan Penyerapan Agregat Halus III-5 3.5.4 Pemeriksaan Kadar Lumpur Agregat Kasar……… ... III-7 3.5.5 Pemeriksaan Kadar Lumpur Agregat Halus ……… III-8 3.6 Pemeriksaan Aspal ………... ... III-8 3.6.1 Pemeriksaan Berat Jenis Aspal…….. ... III-8 3.6.2 Penetrasi…….. ... III-9 3.7 Pemeriksaan Berat Jenis Limbah Ampas Kopi ……… ... III-10 3.8 Penentuan Jumlah dan Persiapan Benda Uji……… ... III-11 3.8.1 Penentuan Jumlah Benda Uji …….. ... III-12 3.8.2 Perancangan Agregat Gabungan …….. ... III-12 3.8.3 Penentuan Kadar Aspal Optimum (KAO) …….. ... III-14 3.8.4 Pembuatan Briket (Benda Uji) …….. ... III-14 3.9 Pengetesan Benda Uji Dengan Alat Marshall……… ... III-15 BAB IV HASIL PENELITIAN DAN PEMBAHASAN

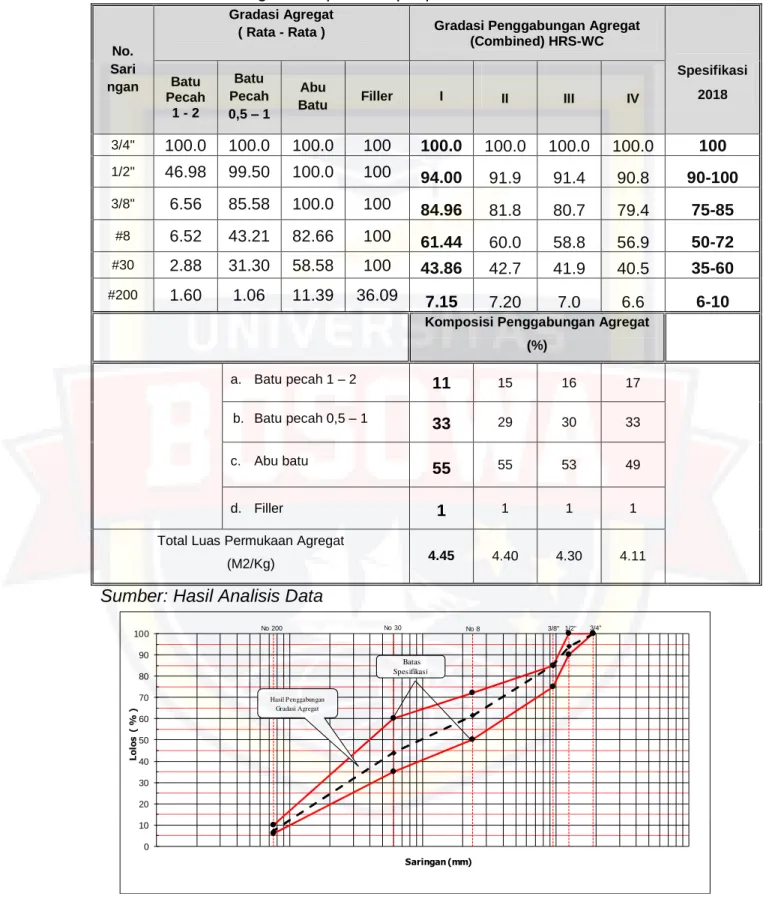

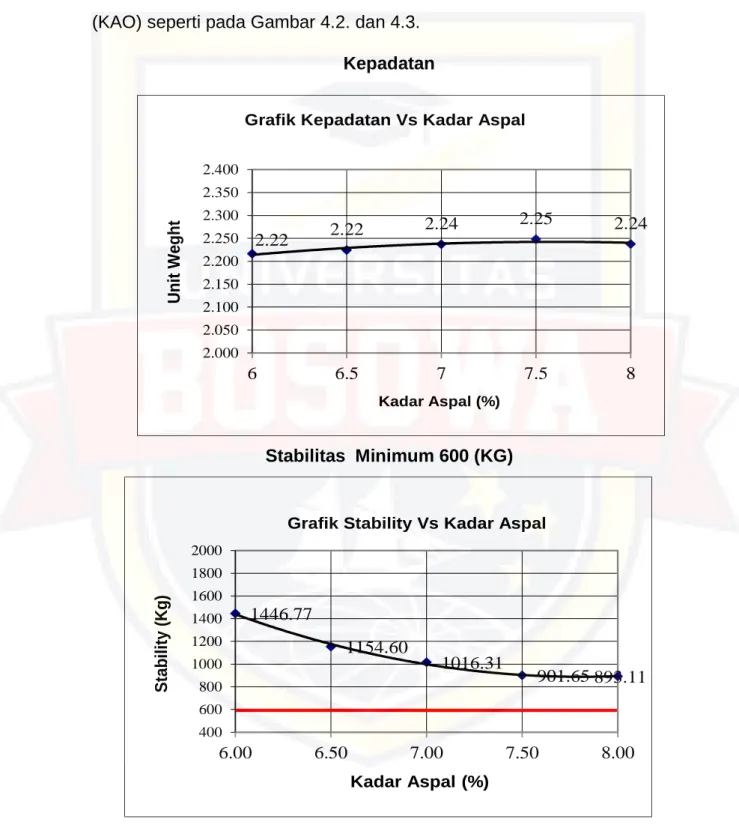

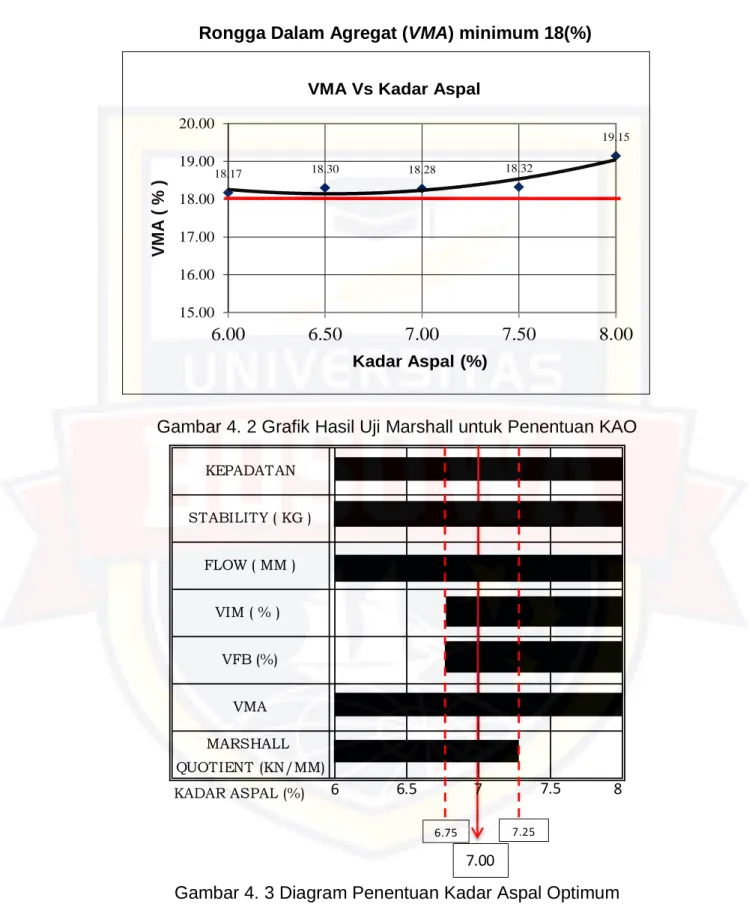

4.1 Penyajian Data ... IV-1 4.1.1 Hasil Pemeriksaan Karakteristik Agregat ... IV-1 4.1.2 Hasil Pemeriksaan Karakteristik Aspal Minyak ... IV-4 4.1.3 Penentuan Komposisi Agregat Gabungan ... IV-4 4.2 Pembuatan Benda Uji Untuk Penentuan Kadar Aspal Optimum . IV-7 4.2.1 Perkiraan Kadar Aspal Optimum Rencana (Pb) ... IV-7 4.2.2 Penentuan Berat Agregat dan Aspal dalam

Campuran……….IV-7

4.2.3 Perhitungan Berat Jenis dan Penyerapan Campuran. ... IV-8 4.3 Data Uji Marshall untuk Penentuan Kadar Aspal Optimum ... IV-9 4.4 Pembuatan Benda Uji dengan Penambahan Limbah Ampas Kopi

Dengan Variasi Perendaman ... IV-16 4.4.1 Perhitungan Berat Agregat dan Berat Aspal Menggunakan

Kadar Aspal Optimum dengan Menggunakan Limbah Ampas Kopi ... IV-16 4.4.2 Data Hasil Uji dengan Alat Marshall yang diperoleh dengan

Menggunakan Kadar Aspal Optimum... IV-18 4.4.3 Analisis Hasil Pengujian dengan Penambahan Limbah Ampas

Kopi 20% Pada Campuran Beton Aspal Panas HRS-WCIV-21 4.4.4 Analisis Hasil Pengujian dengan Penambahan Limbah Ampas Kopi 40% Pada Campuran Beton Aspal Panas HRS-WCIV-31 4.4.5 Analisis Hasil Pengujian dengan Penambahan Limbah Ampas Kopi 60% Pada Campuran Beton Aspal Panas HRS-WCIV-38 4.4.6 Analisis Hasil Pengujian dengan Penambahan Limbah Ampas Kopi 80% Pada Campuran Beton Aspal Panas HRS-WCIV-45 4.4.7 Analisis Hasil Pengujian dengan Penambahan Limbah Ampas

Kopi 100% Pada Campuran Beton Aspal Panas HRS-WCIV- 52

4.4.8 Perhitungan Berat Agregat dan Berat Aspal Menggunakan Kadar Aspal Optimum dengan Menggunakan Bahan Tambah Limbah Ampas Kopi ... IV-59

4.4.9 Analisis Hasil Pengujian dengan Penambahan Limbah Ampas Kopi Pada Campuran Beton Aspal Panas HRS-WC dengan Tidak Direndam... IV-61 4.4.10 Analisis Hasil Pengujian dengan Penambahan Limbah

Ampas Kopi Pada Campuran Beton Aspal Panas HRS-WC dengan Perendaman 3 Hari ... IV-68 4.4.11 Analisis Hasil Pengujian dengan Penambahan Limbah

Ampas Kopi Pada Campuran Beton Aspal Panas HRS-WC dengan Perendaman 7 Hari ... IV-75 4.4.12 Analisis Hasil Pengujian dengan Penambahan Limbah

Ampas Kopi Pada Campuran Beton Aspal Panas HRS-WC dengan Perendaman 14 Hari ... IV-82 BAB V PENUTUP

5.1 Kesimpulan ... V-1 5.2 Saran ... V-1 DAFTAR PUSTAKA ... xxx LAMPIRAN... xxxii

DAFTAR NOTASI

A : Persentase aspal terhadap batuan ASTM : America Standard Testing and Material AASHTO : American Association of State Highway and

Transportation Officials

AC : Asphalt Concrete

AC-WC : Asphalt Concrete-Wearing Course AC – BC : Asphalt Concrete-Base Course

B : Persentase aspal terhadap campuran c : Berat kering / sebelum direndam (gram)

CA : Agregat kasar

cm : Centimeter

d : Berat benda uji jenuh air (gr) e : Berat benda uji dalam air (gr)

F : flow

f : Volume benda uji (cc)

FA : Agregat halus

g : Nilai kepadatan (gr/cc) g : Persen rongga terisi aspal

gr : Gram

HRS : Hot Rolled Sheet i dan j : Rumus Subtitusi LPA : Lapisan Pondasi Atas

LPB : Lapisan Pondasi Bawah

MQ : Nilai Marshall Quotient (kg/mm)

P : Pembacaan Arloji Stabilitas x Kalibrasi Alat PB : Perkiraan Kadar Aspal Optimum

q : Angka Koreksi Benda Uji

RC : Rapid Curing cat back S : Nilai Stabilitas

SS : Sand Sheet

SNI : Standar Nasional Indonesia SMA : Split Mastic Asphalt

SC : Slow Curing Cat Back

SSD : Saturated Surface Dry

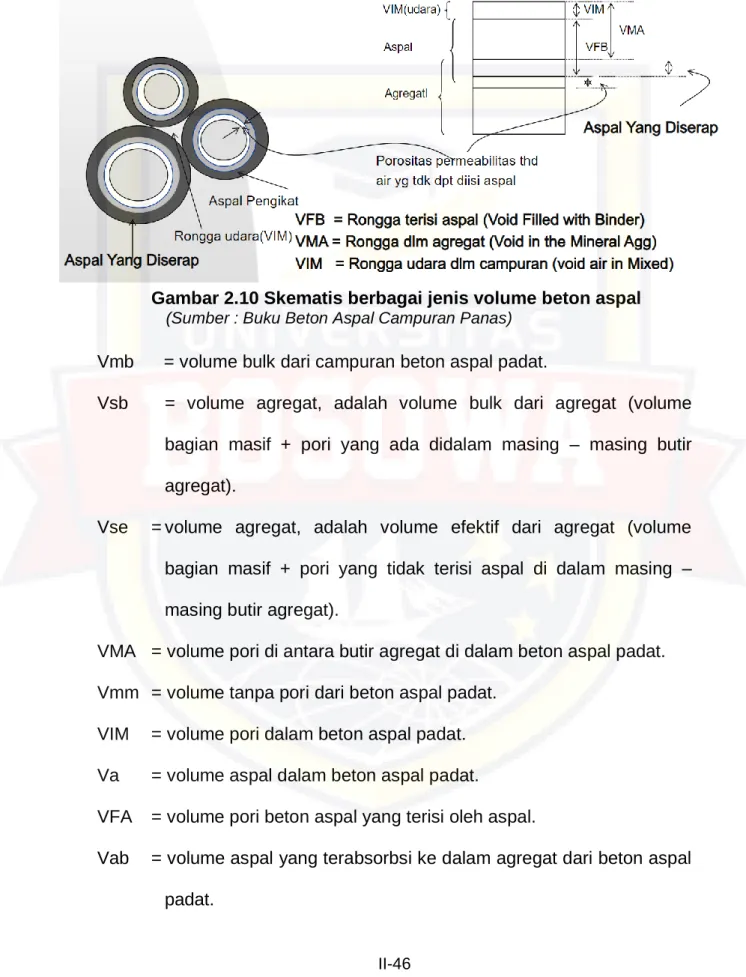

VIM : Void In The Mix

VFA : Void Filled With Asphalt VFB : Void Filled With Bitumen VMA : Void In Mineral Agregate

OC = Derajat Celcius

a = Berat benda uji semula (gram)

b = Berat benda uji tertahan saringan No. 12 (gram)

DAFTAR GAMBAR

Gambar 2.1 Komponen Perkerasan Kaku (Rigid Pavement) ...II-2 Gambar 2.2 Komponen Perkerasan Lentur (Flexible Pavement) ... II-3 Gambar 2.3 Komponen Perkerasan Komposit (Composive Pavement)II-3 Gambar 2.4 Distribusi Beban Roda Melalui Lapis Perkerasan Jalan ... II-5 Gambar 2.5 Gradasi Seragam (Uniform Graded) ... II-9 Gambar 2.6 Gradasi Senjang (Gap Graded) ... II-10 Gambar 2.7 Gradasi Rapat (Well Graded) ... II-10 Gambar 2.8 Kandungan Kimia dari Aspal ... II-19 Gambar 2.9 Stabilitas ... II-39 Gambar 2.10 Skematis Berbagai Jenis Volume Beton Aspal ... II-45 Gambar 2.11 Pengertian VIM, selimut aspal, aspal yang terabsobsi . II-46 Gambar 2.12 Ilustrasi Pengertian VMA dan VIM ... II-47 Gambar 2.13 Biji Kopi ... II-47 Gambar 2.14 Biji Kopi Arabika ... II-48 Gambar 2.15 Biji Kopi Robusta ... II-49 Gambar 2.16 Bubuk Kopi yang Telah Diseduh ... II-50 Gambar 3.1 Bagan Alir Penelitian ... III-1 Gambar 4.1 Grafik Gradasi Penggabungan Agregat HRS-WC ... IV-6 Gambar 4.2.a. Grafik Kepadatan Hasil Uji Marshall Untuk Penentuan KAO... ... IV-11 Gambar 4.2.b. Grafik Stabilitas Hasil Uji Marshall Untuk Penentuan KAO… ... IV-11

Gambar 4.2.c. Grafik Pelelehan Hasil Uji Marshall Untuk Penentuan KAO. ... .IV-12 Gambar 4.2.d. Grafik VIM Hasil Uji Marshall Untuk Penentuan KAO ... ……IV-12 Gambar 4.2.e. Grafik Hasil Uji Marshall Untuk Penentuan KAO

... ……….IV-13 Gambar 4.2.f. Grafik VFB Hasil Uji Marshall Untuk Penentuan KAO ... IV-13 Gambar 4.2.g. Grafik VMA Hasil Uji Marshall Untuk Penentuan KAO ....

... IV-14 Gambar 4.3 Diagram Penentuan Kadar Aspal Optimum ... IV-14 Gambar 4.4 Diagram Hubungan Variasi Limbah Ampas Kopi 20%

Terhadap Kepadatan Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-22 Gambar 4.5 Diagram Hubungan Variasi Limbah Ampas Kopi 20%

Terhadap Stabilitas Pada Kondisi Kadar Aspal Optimum Dengan

Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-23 Gambar 4.6 Diagram Hubungan Variasi Limbah Ampas Kopi 20%

Terhadap Pelelehan Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-24 Gambar 4.7 Diagram Hubungan Variasi Limbah Ampas Kopi 20%

Terhadap VIM Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-25 Gambar 4.8 Diagram Hubungan Variasi Limbah Ampas Kopi 20%

Terhadap VMA Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-27 Gambar 4.9 Diagram Hubungan Variasi Limbah Ampas Kopi 20%

Terhadap VFB Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-28 Gambar 4.10 Diagram Hubungan Variasi Limbah Ampas Kopi 20%

Terhadap MQ Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-29 Gambar 4.11 Diagram Hubungan Variasi Limbah Ampas Kopi 40%

Terhadap Kepadatan Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-31 Gambar 4.12 Diagram Hubungan Variasi Limbah Ampas Kopi 40%

Terhadap Stabilitas Pada Kondisi Kadar Aspal Optimum Dengan

Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-32 Gambar 4.13 Diagram Hubungan Variasi Limbah Ampas Kopi 40%

Terhadap Flow Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-33 Gambar 4.14 Diagram Hubungan Variasi Limbah Ampas Kopi 40%

Terhadap VIM Pada Kondisi Kadar Aspal Optimum Dengan Waktu

Perendaman 30 Menit Dengan Suhu 600C ... IV-34 Gambar 4.15 Diagram Hubungan Variasi Limbah Ampas Kopi 40%

Terhadap VIM Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-35 Gambar 4.16 Diagram Hubungan Variasi Limbah Ampas Kopi 40%

Terhadap VFB Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-36 Gambar 4.17 Diagram Hubungan Variasi Limbah Ampas Kopi 40%

Terhadap MQ Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-37 Gambar 4.18 Diagram Hubungan Variasi Limbah Ampas Kopi 60%

Terhadap Kepadatan Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-38 Gambar 4.19 Diagram Hubungan Variasi Limbah Ampas Kopi 60%

Terhadap Stabilitas Pada Kondisi Kadar Aspal Optimum Dengan

Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-39 Gambar 4.20 Diagram Hubungan Variasi Limbah Ampas Kopi 60%

Terhadap Flow Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-40 Gambar 4.21 Diagram Hubungan Variasi Limbah Ampas Kopi 60%

Terhadap VIM Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-41

Gambar 4.22 Diagram Hubungan Variasi Limbah Ampas Kopi 60%

Terhadap VMA Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-42 Gambar 4.23 Diagram Hubungan Variasi Limbah Ampas Kopi 60%

Terhadap VFB Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-43 Gambar 4.24 Diagram Hubungan Variasi Limbah Ampas Kopi 60%

Terhadap MQ Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-44 Gambar 4.25 Diagram Hubungan Variasi Limbah Ampas Kopi 80%

Terhadap Kepadatan Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-45 Gambar 4.26 Diagram Hubungan Variasi Limbah Ampas Kopi 80%

Terhadap Stabilitas Pada Kondisi Kadar Aspal Optimum Dengan

Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-46 Gambar 4.27 Diagram Hubungan Variasi Limbah Ampas Kopi 80%

Terhadap Flow Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-47 Gambar 4.28 Diagram Hubungan Variasi Limbah Ampas Kopi 80%

Terhadap VIM Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-48 Gambar 4.29 Diagram Hubungan Variasi Limbah Ampas Kopi 80%

Terhadap VMA Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-49 Gambar 4.30 Diagram Hubungan Variasi Limbah Ampas Kopi 80%

Terhadap VFB Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-50 Gambar 4.31 Diagram Hubungan Variasi Limbah Ampas Kopi 80%

Terhadap MQ Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-51 Gambar 4.32 Diagram Hubungan Variasi Limbah Ampas Kopi 100%

Terhadap Kepadatan Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-52 Gambar 4.33 Diagram Hubungan Variasi Limbah Ampas Kopi 100%

Terhadap Stabilitas Pada Kondisi Kadar Aspal Optimum Dengan

Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-53 Gambar 4.34 Diagram Hubungan Variasi Limbah Ampas Kopi 100%

Terhadap Flow Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-54 Gambar 4.35 Diagram Hubungan Variasi Limbah Ampas Kopi 100%

Terhadap VIM Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-55 Gambar 4.36 Diagram Hubungan Variasi Limbah Ampas Kopi 100%

Terhadap VMA Pada Kondisi Kadar Aspal Optimum Dengan Waktu

Perendaman 30 Menit Dengan Suhu 600C ... IV-56 Gambar 4.37 Diagram Hubungan Variasi Limbah Ampas Kopi 100%

Terhadap VFB Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-57 Gambar 4.38 Diagram Hubungan Variasi Limbah Ampas Kopi 100%

Terhadap MQ Pada Kondisi Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-58 Gambar 4.39 Diagram Hubungan Variasi Tidak Direndam Terhadap Kepadatan Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-61 Gambar 4.40 Diagram Hubungan Variasi Tidak Direndam Terhadap Stabilitas Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-62 Gambar 4.41 Diagram Hubungan Variasi Tidak Direndam Terhadap Flow Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-63 Gambar 4.42 Diagram Hubungan Variasi Tidak Direndam Terhadap VIM Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-64 Gambar 4.43 Diagram Hubungan Variasi Tidak Direndam Terhadap VMA Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-65

Gambar 4.44 Diagram Hubungan Variasi Tidak Direndam Terhadap VFB Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-66 Gambar 4.45 Diagram Hubungan Variasi Tidak Direndam Terhadap MQ Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-67 Gambar 4.46 Diagram Hubungan Variasi Perendaman 3 Hari Terhadap Kepadatan Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-68 Gambar 4.47 Diagram Hubungan Variasi Perendaman 3 Hari Terhadap Stabilitas Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-69 Gambar 4.48 Diagram Hubungan Variasi Perendaman 3 Hari Terhadap Flow Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-70 Gambar 4.49 Diagram Hubungan Variasi Perendaman 3 Hari Terhadap VIM Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-71 Gambar 4.50 Diagram Hubungan Variasi Perendaman 3 Hari Terhadap VMA Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-72

Gambar 4.51 Diagram Hubungan Variasi Perendaman 3 Hari Terhadap VFB Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-73 Gambar 4.52 Diagram Hubungan Variasi Perendaman 3 Hari Terhadap MQ Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-74 Gambar 4.53 Diagram Hubungan Variasi Perendaman 7 Hari Terhadap Kepadatan Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-75 Gambar 4.54 Diagram Hubungan Variasi Perendaman 7 Hari Terhadap Stabilitas Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-76 Gambar 4.55 Diagram Hubungan Variasi Perendaman 7 Hari Terhadap Flow Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-77 Gambar 4.56 Diagram Hubungan Variasi Perendaman 7 Hari Terhadap VIM Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-78 Gambar 4.57 Diagram Hubungan Variasi Perendaman 7 Hari Terhadap VMA Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-79

Gambar 4.58 Diagram Hubungan Variasi Perendaman 7 Hari Terhadap VFB Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-80 Gambar 4.59 Diagram Hubungan Variasi Perendaman 7 Hari Terhadap MQ Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-81 Gambar 4.60 Diagram Hubungan Variasi Perendaman 14 Hari Terhadap Kepadatan Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-82 Gambar 4.61 Diagram Hubungan Variasi Perendaman 14 Hari Terhadap Stabilitas Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-83 Gambar 4.62 Diagram Hubungan Variasi Perendaman 14 Hari Terhadap Flow Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-84 Gambar 4.63 Diagram Hubungan Variasi Perendaman 14 Hari Terhadap VIM Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-85 Gambar 4.64 Diagram Hubungan Variasi Perendaman 14 Hari Terhadap VMA Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-86

Gambar 4.65 Diagram Hubungan Variasi Perendaman 14 Hari Terhadap VFB Pada Kadar Aspal Optimum Dengan Waktu Perendaman 30 Menit Dengan Suhu 600C ... IV-87

DAFTAR TABEL

Tabel 2.1 Perbedaan anatara perkerasan lentur dan perkerasan kaku .. II-4 Tabel 2.2 Ketentuan Agregat Kasar ... II-7 Tabel 2.3 Ketentuan Agregat Halus ... II-8 Tabel 2.4 Gradasi Agregat Gabungan Untuk Campuran Beraspal ...II-12 Tabel 2.5 Standar Pengujian dan Persyaratan Aspal Pen.60/70 ...II-20 Tabel 2.6 Ketentuan Sifat-Sifat Campuran LATASTON ...II-30 Tabel 2.7 Ketentuan Aspal Keras ...II-34 Tabel 3.1 Perhitungan Benda Uji ...III-11 Tabel 4.1 Pemeriksaan Analisa Saringan ... IV-1 Tabel 4.2 Hasil Pemeriksaan Berat Jenis Agregat Kasar (Batu Pecah 1-2 dan 0.5-1) ... IV-2 Tabel 4.3 Hasil Pemeriksaan Berat Jenis Abu Batu ... IV-3 Tabel 4.4. Hasil Pemeriksaan Penetrasi Aspal 60/70... IV-4 Tabel 4.5. Rancangan Campuran Aspal Panas HRS-WC ... IV-6 Tabel 4.6. Komposisi campuran HRS-WC ... IV-8 Tabel 4.7. Berat Aspal dan agregat pada campuran

aspal Panas HRS-WC Normal ... IV-8 Tabel 4.8 Hasil pemeriksaan berat jenis dan penyerapan agregat ... IV-8 Tabel 4.9 Komposisi Campuran Dengan Bahan Limbah Ampas Kopi 20%

... IV-16 Tabel 4.10 Komposisi Campuran Dengan Bahan Limbah Ampas Kopi 40%

... IV-17

Tabel 4.11 Komposisi Campuran Dengan Bahan Limbah Ampas Kopi 60%

... IV-16 Tabel 4.12 Komposisi Campuran Dengan Bahan Limbah Ampas Kopi 80%

... IV-16 Tabel 4.13 Komposisi Campuran Dengan Bahan Limbah Ampas Kopi 100% ... IV-17 Tabel 4.14 Hasil Uji Marshall KAO Dengan Perendaman selama 30 menit Pada Suhu 60˚C ... IV-19 Tabel 4.15 Hasil Uji Marshall KAO Menggunakan Bahan Limbah Ampas Kopi 20%, 40%, 60%, 80%, dan 100% Dengan Perendaman selama 30 menit Pada Suhu 60˚C ... IV-19 Tabel 4.16 Hasil Uji Marshall KAO Menggunakan Bahan Limbah Ampas Kopi 20%, 40%, 60%, 80%, dan 100% Dengan Perendaman 3 Hari Kemudian Direndam selama 30 menit Pada Suhu 60˚C ... IV-20 Tabel 4.17 Hasil Uji Marshall KAO Menggunakan Bahan Limbah Ampas Kopi 20%, 40%, 60%, 80%, dan 100% Dengan Perendaman 7 Hari Kemudian Direndam selama 30 menit Pada Suhu 60˚C ... IV-20 Tabel 4.18 Hasil Uji Marshall KAO Menggunakan Bahan Limbah Ampas Kopi 20%, 40%, 60%, 80%, dan 100% Dengan Perendaman 14 Hari Kemudian Direndam selama 30 menit Pada Suhu 60˚C ... IV-21 Tabel 4.19 Komposisi Campuran Dengan Penambahan Limbah Ampas Kopi Tidak Direndam ... IV-59

Tabel 4.20 Komposisi Campuran Dengan Penambahan Limbah Ampas Kopi Perendaman 3 Hari... IV-60 Tabel 4.21 Komposisi Campuran Dengan Penambahan Limbah Ampas Kopi Perendaman 7 Hari... IV-60 Tabel 4.22 Komposisi Campuran Dengan Penambahan Limbah Ampas Kopi Perendaman 14 Hari ... IV-60 Tabel 4.23 Hubungan KAO Dengan Persentase Nilai IKS Beton Aspal HRS-WC ... IV-89

BAB I PENDAHULUAN 1.1. Latar Belakang

Infrastruktur merupakan sistem fisik yang menyediakan transportasi, pengairan, drainase, bangunan gedung, dan fasilitas publik lainnya yang dibutuhkan untuk memenuhi kebutuhan dasar manusia baik kebutuhan sosial maupun kebutuhan ekonomi. Transportasi mempunyai pengaruh besar terhadap perorangan, masyarakat pembangunan ekonomi, dan sosial politik suatu negara.

Jalan adalah prasarana transportasi darat yang meliputi segala bagian jalan, termasuk bangunan pelengkap dan perlengkapannya yang diperuntukkan bagi lalu lintas, yang berada pada permukaan tanah, di atas permukaan tanah, di bawah permukaan tanah dan/atau air, serta di atas permukaan air, kecuali jalan kereta api, jalan lori, dan jalan kabel (UU No.38 Tahun 2004).

Jenis perkerasan jalan terbagi menjadi 2 yaitu perkerasan lentur (Flexible pavement) dan perkerasan kaku (Rigid pavement). Perkerasan lentur yang digunakan di Indonesia pada umumnya menggunakan campuran aspal panas.Campuran aspal panas (Hotmix) adalah campuran agregat halus dengan agregat kasar dan bahan pengisi (Filler) dengan bahan pengikat aspal dalam kondisi suhu panas tinggi. Takaran komposisinya diatur dalam spesifikasi teknik.

I-2

Aspal adalah suatu bahan berbentuk padat atau setengah padat berwarna hitam gelap, bersifat merekat (Cementitious) yang akan melembek dan meleleh jika dipanasi, dan dapat mengisi rongga atau pori antar agregat. Aspal sebagai bahan pengikat harus diberikan campuran agregat agar dapat digunakan sebagai perkerasan jalan.

Ada beberapa jenis campuran aspal panas yaitu AC (Asphalt Concrete) atau LASTON (Lapis Aspal Beton), HRS (Hot Rolled Sheet) atau LATASTON (Lapis Tipis Aspal Beton), dan HRSS (Hot Rolled Sand Sheet) atau LATASIR (Lapis Tipis Aspal Pasir).

Indonesia pada umumnya menggunakan campuran aspal beton sebagai lapis permukaan, salah satunya HRS-WC (Hot Rolled Sheet- Wearing Course) karena mempunyai kelenturan yang tinggi dan tahan terhadap kelelahan plastis. HRS-WC tersusun dari agregat kasar, halus dan aspal. Agregat halus berupa bahan pengisi (Filler), yang diperlukan untuk mengisi rongga – rongga diantara partikel agregat sehingga dapat meningkatkan kerapatan antar campuran. Filler yang pada umumnya digunakan yaitu : fly ash, abu batu, semen, kapur, limbah las karbit dsb.

Namun perlu dicari bahan alternatif lain dengan memanfaatkan bahan limbah seperti ampas kopi yang berasal dari warung kopi atau cafe.

Saat ini bisnis warung kopi atau cafe sedang menjamur, Berdasarkan Pusat Data dan Sistem Informasi Kementerian Pertanian konsumsi kopi nasional pada 2016 mencapai sekitar 250 ribu ton dan tumbuh 10,54% menjadi 276 ribu ton. Konsumsi kopi Indonesia

I-3

sepanjang periode 2016-2021 diprediksi tumbuh rata-rata 8,22%/tahun.

Pada 2021, pasokan kopi diprediksi mencapai 795 ribu ton dengan konsumsi 370 ribu ton. Dari 0.50 kg kopi siap dipakai menghasilkan ± 0.34 kg ampas kopi. Jadi jika dalam 1 ton kopi siap pakai akan menghasilkan 984 kg ampas kopi.

Limbah ampas kopi termasuk sebagai limbah industri pangan yang tergolong sebagai limbah organik. Jika limbah industri pangan dibiarkan menumpuk maka menimbulkan pencemaran udara serta berkembangnya mikroorganisme penyebab berbagai macam penyakit. Melihat potensi limbah ampas kopi dapat dijadikan sebagai subtitusi filler pada campuran aspal HRS-WC.

Hal ini mendorong penulis untuk melakukan penelitian perencanaan desain campuran aspal Lapis Tipis Aspal Beton (LATASTON) atau HRS- WC (Hot Rolled Sheet-Wearing Course) dengan bahan tambah (Filler) limbah ampas kopi dan dapat menghasilkan LATASTON dengan mutu dan kualitas yang baik. Dari uraian latar belakang diatas penulis ingin mengadakan penelitian di laboratorium dan menuliskannya dalam bentuk tugas akhir yang berjudul :

“PEMANFAATAN LIMBAH AMPAS KOPI SEBAGAI SUBTITUSI FILLER PADA SIFAT CAMPURAN ASPAL HRS-WC DENGAN VARIASI

PERENDAMAN”.

I-4 1.2. Rumusan Masalah

Adapun rumusan masalah yang akan dibahas dalam penelitian ini adalah:

1. Bagaimana pengaruh penggunaan limbah ampas kopi sebagai subtitusi filler terhadap sifat campuran aspal HRS-WC dengan variasi perendaman ?

2. Berapa banyak limbah ampas kopi yang dibutuhkan pada campuran HRS-WC agar mendapatkan stabilitas dan durabilitas maksimal ?

1.3. Tujuan Dan Manfaat Penelitian 1.3.1. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah :

1. Menganalisa pengaruh penggunaan bahan tambah limbah ampas kopi terhadap sifat dari campuran aspal panas HRS-WC dengan variasi perendaman.

2. Untuk mengetahui penambahan limbah ampas kopi dapat menghasilkan nilai stabilitas dan durabilitas maksimal dengan variasi perendaman.

1.3.2. Manfaat Penelitian

I-5

Penelitian ini diharapkan dapat memberikan manfaat sebagai berikut :

1. Menjadi salah satu solusi dalam mengurangi dampak pencemaran lingkungan dengan mengolah limbah ampas kopi menjadi bahan tambah pada campuran aspal HRS-WC atau LATASTON.

2. Menemukan inovasi baru perkerasan jalan dengan kualitas dan mutu yang tinggi melalui pemanfaatan limbah ampas kopi campuran aspal HRS-WC tanpa mengurangi kenyamanan dan keamanan pengguna jalan.

1.4. Pokok Bahasan dan Batasan Masalah 1.4.1. Pokok Bahasan

Pokok Bahasan pada penelitian ini adalah:

1. Sifat campuran aspal panas HRS-WC (Hot Rolled Sheet-Wearing Course).

2. Perendaman dengan metode variasi perendaman

3. Pengujian karakteristik agregat dan bahan tambah (Filler) 4. Pengujian dengan metode uji Marshall (Marshall test) 1.4.2. Batasan Masalah

Agar penelitian dan permasalahan yang dikaji lebih detail dan sesuai dengan judul dan tujuan penulisan Tugas Akhir ini maka penulis perlu memberikan batasan masalah yang akan dibahas dalam ruang lingkup sebagai berikut :

I-6

1. Pengujian dilakukan di Laboratorium Aspal dan Bahan Jalan Universitas Bosowa Makassar.

2. Material yang digunakan adalah material agregat kasar dan halus yang diambil dari Kabupaten Bantaeng, dengan komposisi sesuai acuan Spesifikasi Teknis Bina Marga 2018.

3. Jenis aspal/bitumen yang digunakan adalah aspal minyak penetrasi 60/70.

4. Campuran yang digunakan adalah campuran aspal panas HRS-WC (Hot Rolled Sheet-Wearing Course).

5. Pengujian dilakukan dengan metode uji Marshall (Marshall test).

6. Bahan tambah (Filler) yang digunakan adalah limbah ampas kopi yang didapatkan dari warung kopi Kozonk Zatoe Jl.Boulevard Panakkukang Makassar.

7. Metode perendaman menggunakan variasi perendaman yaitu 3 hari, 7 hari, dan 14 hari.

1.5. Sistematika Penulisan

Sistematika penulisan yang digunakan terdiri dari beberapa bab dan sub bab masing-masing akan dirincikan sebagai berikut : 1.5.1. Bab I Pendahuluan

Menguraikan secara umum garis besar mengenai latar belakang, rumusan masalah, maksud dan tujuan penulisan, ruang lingkup penulisan, batasan masalah, dan sistematika penulisan.

1.5.2. Bab II Tinjauan Pustaka

I-7

Pada bab ini membahas teori-teori serta rumus-rumus yang digunakan untuk menunjang penelitian yang diperoleh dari berbagai sumber.

1.5.3. Bab III Metode Penelitian

Bab ini menjelaskan alat,bahan,prosedur penelitian dan metode yang digunakan dalam penelitian untuk data-data yang dibutuhkan dalam proses pengolahan data.

1.5.4. Bab IV Hasil dan Pembahasan

Bab ini berisi tentang pelaksanaan penelitian mencakup hasil pengumpulan data, analisis data, analisis, dan pembahasan data yang diperoleh dari teori yang ada dan sesuai dengan SNI (Standar Nasional Indonesia).

1.5.5. Bab V Kesimpulan dan Saran

Bab ini berisi kesimpulan dan saran mengenai dari Tugas Akhir ini.

Pada akhir penulisan akan dilampirkan daftar pustaka dan lampiran yang berisi data-data penunjang dalam proses pengolahan data.

I-8

II-1 BAB II

TINJAUAN PUSTAKA 2.1. Perkerasan jalan

Perkerasan jalan merupakan lapisan perkerasan yang terletak di antara lapisan tanah dasar dan roda kendaraan yang diperkeras dengan lapis konstruksi tertentu dan dapat menahan beban lalu lintas. Perkerasan jalan berfungsi memberikan pelayanan kepada sarana transportasi, dan selama masa pelayanannya diharapkan tidak terjadi kerusakan yang berarti. Agar perkerasan jalan yang sesuai dengan mutu yang diharapkan, maka pengetahuan tentang sifat, pengadaan dan pengolahan dari bahan penyusun perkerasan jalan sangat diperlukan (Silvia Sukirman, 2003)

Berdasarkan bahan pengikatnya konstruksi jalan menurut Silvia Sukirman (1999) dibedakan menjadi :

a. Konstruksi Perkerasan Kaku (Rigid Pavement)

Yaitu perkerasan yang menggunakan semen sebagai bahan pengikat. Lapisan perkerasannya bersifat memikul dan menyebarkan beban lalu lintas ke pelat beton bertulang maupun tanpa tulangan. Pelat beton diletakkan diatas tanah dasar dengan atau tanpa lapis pondasi bawah. Bagian dari perkerasan kaku terdiri dari : tanah dasar (subgrade), lapisan pondasi bawah (sub-base), lapisan beton B-0 (blinding concrete/beton lantai kerja), lapisan pelat beton (concrete slab), dan

II-2

lapisan aspal agregat/aspal pasir yang bisa ada bisa tidak. (Didik Purwadi, 2008).

Gambar 2.1 Komponen perkerasan kaku (Rigid Pavement) (sumber, dikutip dari bahan kuliah Material Perbaikan Tanah oleh

Abd.Rahim Nurdin)

b. Konstruksi Perkerasan Lentur (Flexible Pavement)

Yaitu perkerasan yang menggunakan aspal sebagai bahan pengikat. Bahan konstruksi perkerasan lentur terdiri atas : bahan ikat (aspal, tanah liat) dan batu. Perkerasan ini umumnya terdiri atas tiga lapis yaitu lapisan tanah dasar (subgrade), lapisan pondasi bawah (sub- base), lapis pondasi (base) dan lapisan penutup (surface). Masing-masing elemen lapisan di atas termasuk tanah dasar secara bersama-sama memikul beban lalu-lintas. Dari atas sampai bawah maka tebal lapisan menjadi semakin besar, hal ini seiring dengan harga materialnya yang semakin kebawah semakin murah.

Konstruksi perkerasan lentur terdiri dari lapisan-lapisan yang diletakkan diatas tanah dasar yang telah dipadatkan. Lapisan-lapisan tersebut berfungsi untuk menerima beban lalu lintas dan menyebarkannya ke lapisan di bawahnya. Sifat dari perkerasan ini adalah memikul dan menyebarkan beban lalu lintas ke tanah dasar.

II-3

Gambar 2.2 Komponen perkerasan lentur (Flexible Pavement) (sumber, dikutip dari bahan kuliah Material Perbaikan Tanah oleh

Abd.Rahim Nurdin)

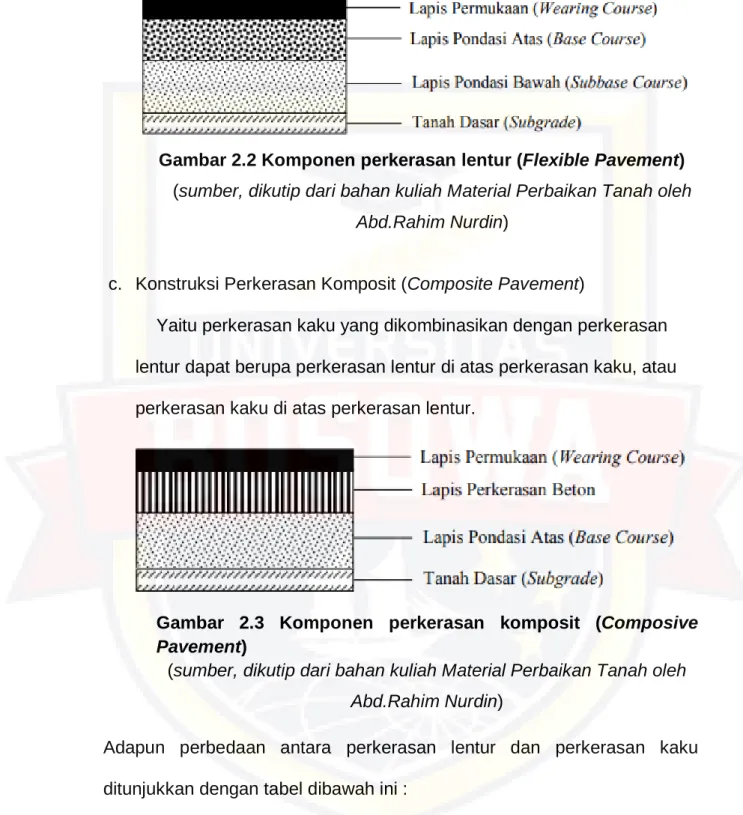

c. Konstruksi Perkerasan Komposit (Composite Pavement)

Yaitu perkerasan kaku yang dikombinasikan dengan perkerasan lentur dapat berupa perkerasan lentur di atas perkerasan kaku, atau perkerasan kaku di atas perkerasan lentur.

Gambar 2.3 Komponen perkerasan komposit (Composive Pavement)

(sumber, dikutip dari bahan kuliah Material Perbaikan Tanah oleh Abd.Rahim Nurdin)

Adapun perbedaan antara perkerasan lentur dan perkerasan kaku ditunjukkan dengan tabel dibawah ini :

II-4

Tabel 2.1 Perbedaan perkerasan lentur dan perkerasan kaku

No Perkerasan Lentur Perkerasan Kaku

1. Bahan Pengikat Aspal Semen

2. Repetisi Beban Timbul rutting (lendutan pada jalur roda)

Timbul retak-retak pada permukaan 3. Penurunan tanah

dasar

Jalan bergelombang (mengikuti tanah dasar)

Bersifat sebagai balok diatas perletakan 4. Perubahan

temperature

Modulus kekakuan berubah. Timbul tegangan dalam kecil.

Modulus kekakuan tidak berubah timbul tegangan dalam yang besar.

Sumber : Sukirman, S., (1992)

Pembebanan pada perkerasan jalan yang disebabkan oleh kendaraan pada posisi berhenti di atas struktur yang diperkeras menimbulkan beban langsung pada arah vertikal (tegangan statis) yang terkonsentrasi pada bidang kontak yang kecil antara roda dan perkerasan.

Ketika kendaraan bergerak, timbul tambahan tegangan dinamis pada arah horisontal akibat akselerasi pergerakan kendaraan serta pada arah vertikal akibat pergerakan kendaraan ke atas dan ke bawah karena perkerasan yang tidak rata. Intensitas tegangan statis dan dinamis terbesar terjadi di permukaan perkerasan dan terdistribusi dengan bentuk piramida dalam arah vertikal pada seluruh ketebalan struktur perkerasan.

II-5

Peningkatan distribusi tegangan tersebut mengakibatkan tegangan semakin kecil sampai permukaan lapis tanah dasar.

Peningkatan distribusi tegangan tersebut mengakibatkan tegangan semakin kecil sampai permukaan lapis tanah dasar. Untuk memperjelas hal tersebut maka ditampilkan pada Gambar 2.4 berikut ini.

Perkerasan Kaku Perkerasan Lentur Gambar 2.4. Distribusi beban roda melalui lapisan perkerasan jalan

(Sumber, dikutip dari bahan kuliah Material Perbaikan Tanah oleh Abd. Rahim Nurdin )

Untuk mengetahui karakteristik material perkerasan lentur di lapangan mulai dikembangkan dengan analisa di laboratorium agar tercapai mix desain yang tepat. Beban lalu lintas yang bekerja di atas konstruksi perkerasan dapat dibedakan menjadi :

a) Muatan kendaraan yang berupa gaya vertikal.

b) Gaya rem atau gaya inersia percepatan pada kendaraan berupa gaya horizontal.

c) Pukulan roda kendaraan berupa getaran-getaran.

Oleh karena itu sifat penyebaran gaya maka muatan yang diterima

II-6

oleh masing-masing lapisan berbeda dan semakin ke bawah semakin kecil. Lapisan permukaan harus mampu menerima seluruh jenis gaya yang bekerja, lapis pondasi atas menerima gaya vertikal dan getaran, sedangkan tanah dasar dianggap hanya menerima gaya vertikal saja.

2.2. Agregat dan Gradasi Agregat

Agregat adalah material granular misalnya pasir, kerikil, dan batu pecah yang dipakai secara bersamaan dengan suatu media pengikat untuk membentuk campuran. Agregat merupakan komponen utama dari lapisan perkerasan jalan mengandung 90-95% agregat berdasarkan presentase beratnya dan berdasarkan presentase volume ada 75-85%

agregat dalam campuran lapisan aspal.

Agregat menurut asalnya dapat dibagi dua yaitu agregat alami yang diperoleh dari sungai dan agregat buatan yang diperoleh dari batu pecah.

Dalam hal ini, agregat yang digunakan adalah agregat alami yang berupa coarse agregat (kerikil), coarse sand ( pasir kasar ), dan fine sand ( pasir halus ).

1. Agregat kasar (Coarse Aggregate) biasa juga disebut kerikil atau batu pecah sebagai hasil desintegrasi alami dari batuan atau berupa batu pecah yang diperoleh dari industri pemecah batu, dengan butirannya berukuran antara 4,76 mm — 150 mm. Berikut tabel ketentuan ukuran agregat kasar.

II-7 Tabel 2.2 Ketentuan Agregat Kasar

Pengujian Metoda Pengujian Nilai

Kekekalan bentuk agregat terhadap larutan

Natrium sulfat

SNI 3407:2008

Maks.12 %

Magnesium sulfat Maks.18 %

Abrasi dengan mesin Los

Angeles

Campuran AC Modifikasi dan SMA

100 Putaran

SNI 2417:2008

Maks.6 %

500 Putaran

Maks.30 % Semua jenis

campuran beraspal

bergradasi lainnya

100 Putaran Maks.8 %

500 Putaran

Maks.40 %

Kelekatan Agregat Terhadap Aspal SNI 2439:2011 Maks.95%

Butir Pecah pada Agregat Kasar

SMA

SNI 7619:2012

100/90*)

Lainnya 95/90 **)

Partikel Pipih dan Lonjong

SMA ASTM D4791-10

Perbandingan 1 : 5

Maks.5 %

Lainnya Maks.10 %

Material lolos Ayakan No.200

SNI ASTM C117:2012

Maks.1 %

Sumber : Spesifikasi Umum Bina Marga 2018 Divisi 6 Perkerasan Aspal Tabel 6.3.2 (1a)

II-8

2. Agregat halus untuk beton dapat berupa pasir alam sebagai hasil desintegrasi alami dari batuan-batuan atau berupa pasir buatan yang dihasilkan oleh alat pemecah batu. Agregat ini berukuran 0,063 mm — 4,76 mm yang meliputi pasir kasar (Coarse Sand) dan pasir halus (Fine Sand). Agregat halus ditentukan dengan jika lewat saringan 2,36 mm dan tertahan saringan No.200. agregat halus mendukung stabilitas dan mengurangi deformasi permanen dari campuran melalui ikatan dan gesekan antar partikel. Berikut tabel dari ukuran agregat halus.

Tabel 2.3 Ketentuan agregat halus

Pengujian Standar Nilai

Nilai setara pasir SNI 03 – 4428 - 1997 Min 50%

Uji Kadar Rongga Tanpa Pemadatan SNI 03 - 6877 - 2002 Maks. 45 Gumpalan Lempung dan Butir-Butir

Mudah Pecah dalam Agregat

SNI 03 - 4141 - 1996 Maks 1%

Agregat Lolos Ayakan No.200 SNI ASTM C117: 2012

Min. 10%

Sumber : Spesifikasi Umum Bina Marga 2018 Divisi 6 Perkerasan Aspal Tabel 6.3.2.2

Gradasi agregat adalah distribusi dari variasi ukuran butir agregat . Gradasi agregat berpengaruh pada besarnya rongga dalam campuran dan menentukan workabilitas (kemudahan dalam pekerjaan) serta stabilitas campuran. Gradasi agregat ditentukan dengan cara analisa saringan, dimana sampel agregat harus melalui satu set saringan. Satu

II-9

set saringan terdiri dari saringan berukuran 4 inci, 3 ½ inci, 3 inci, 2 ½ inci, 2 inci, 1 ½ inci, 1 inci, ¾ inci, ½ inci, 3/8 inci, No.4, No.8, No.16, No.30, No.50, No.100, No 200, dan pan. Ukuran saringan dalam ukuran panjang menunjukkan ukuran bukaan sedangkan nomor saringan menunjukkan banyaknya bukaan dalam 1 inci persegi. Gradasi agregat dapat dibedakan menjadi :

a) Gradasi seragam (Uniform graded) :

Gradasi seragam adalah gradasi agregat dengan ukuran butir yang hampir sama. Gradasi seragam ini disebutkan disebut juga gradasi terbuka (Open graded) karena hanya mengandung sedikit agregat halus dengan rongga/ruang kosong antar agregat.

Gambar 2.5 Gradasi seragam (Uniform graded) b) Gradasi senjang (Gap graded)

Yaitu ukuran agregat yang tidak lengkap atau tidak ada fraksi agregat yang tidak ada atau jumlahnya sedikit sekali. Campuran agregat dengan gradasi ini memiliki kualitas peralihan dari kedua gradasi rapat dan

II-10

seragam. Pengaruh gradasi terhadap konstruksi perkerasan adalah terhadap kepadatannya. Agregat yang bergradasi rapat (Well graded)

akan lebih mudah dipadatkan jika dibandingkan dengan agregat gradasi seragam (Uniform graded).

Gambar 2.6 Gradasi senjang (Gap graded) c) Gradasi rapat (Well graded)

Adalah gradasi agregat dimana terdapat butiran dari agregat kasar sampai agregat halus sehingga disebut juga gradasi baik atau gradasi menerus. Gradasi agregat dapat meningkatkan stabilitas konstruksi jalan dengan memperkecil kecil rongga udara. Tetapi dengan semakin kecilnya rongga udara maka rongga tersebut semakin tidak mampu menampung aspal sebagai akibat dari pembebanan lalu lintas.

II-11

Gambar 2.7 Gradasi rapat (Well graded)

3. Bahan pengisi atau Filler adalah material yang lolos saringan no.200 (0.075 mm). Filler berfungsi untuk mengurangi rongga udara dalam campuran dan mengurangi kepekaan terhadap temperatur. Filler pada aspal biasanya berupa abu terbang (Fly ash), kapur, Portland semen, dan abu batu. Jumlah Filler dalam suatu campuran terbatas tidak boleh lebih dari perhitungan desain campuran. Akan tetapi, banyaknya bahan pengisi dalam campuran aspal beton sangat dibatasi.

Kebanyakan bahan pengisi, maka campuran akan sangat kaku dan mudah retak, disamping memerlukan aspal yang banyak untuk memenuhi workability. Sebaliknya kekurangan bahan pengisi campuran menjadi sangat lentur dan mudah terdeformasi oleh roda kendaraan sehingga menghasilkan jalan yang bergelombang.

Menurut Sukirman (2003) bahan pengisi atau Filler harus memenuhi persyaratan sebagai berikut :

a. Gradasi agregat AASHTO T27-82

b. Berat jenis curah (Bulk) AASHTO T84-88 minimum 2,5 c. Penyerapan air maksimum 3%

Gradasi agregat digambarkan dalam suatu grafik hubungan antara ukuran saringan yang dinyatakan pada sumbu horizontal dan persentase agregat lolos saringan dinyatakan pada sumbu vertical. Menurut Spesifikasi Bina Marga 2018 gradasi ditentukan sebagai berikut

II-12

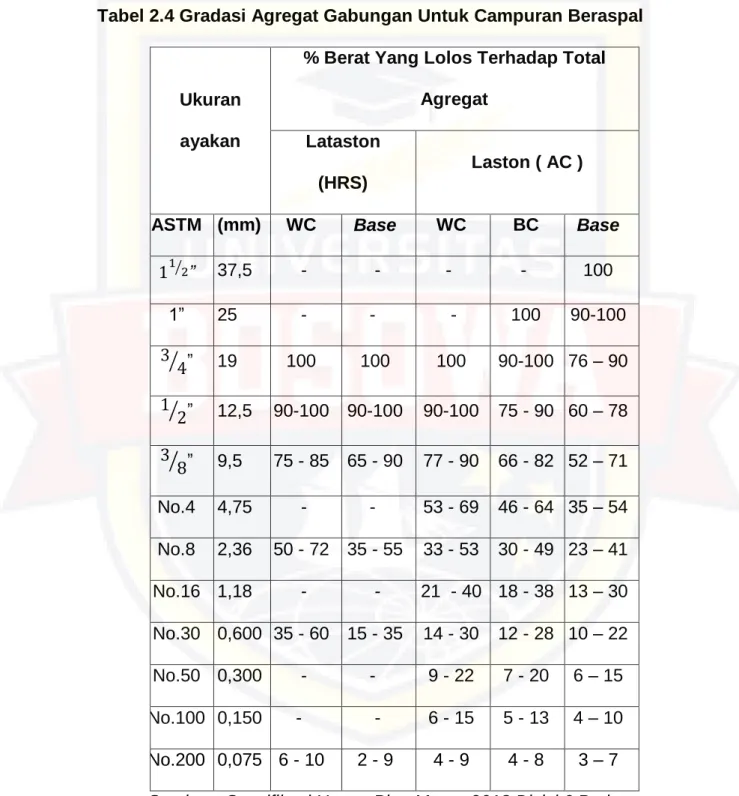

Tabel 2.4 Gradasi Agregat Gabungan Untuk Campuran Beraspal

Ukuran ayakan

% Berat Yang Lolos Terhadap Total Agregat

Lataston (HRS)

Laston ( AC ) ASTM (mm) WC Base WC BC Base

⁄ ” 37,5 - - - - 100

1” 25 - - - 100 90-100

⁄ ” 19 100 100 100 90-100 76 – 90

⁄ ” 12,5 90-100 90-100 90-100 75 - 90 60 – 78

⁄ ” 9,5 75 - 85 65 - 90 77 - 90 66 - 82 52 – 71 No.4 4,75 - - 53 - 69 46 - 64 35 – 54 No.8 2,36 50 - 72 35 - 55 33 - 53 30 - 49 23 – 41 No.16 1,18 - - 21 - 40 18 - 38 13 – 30 No.30 0,600 35 - 60 15 - 35 14 - 30 12 - 28 10 – 22 No.50 0,300 - - 9 - 22 7 - 20 6 – 15 No.100 0,150 - - 6 - 15 5 - 13 4 – 10 No.200 0,075 6 - 10 2 - 9 4 - 9 4 - 8 3 – 7

Sumber : Spesifikasi Umum Bina Marga 2018 Divisi 6 Perkerasan Aspal Tabel 6.3.2.3

II-13

Pemberian filler pada campuran lapis keras mengakibatkan lapis keras mengalami berkurangnya kadar pori. Partikel filler menempati rongga diantara partikel-partikel yang lebih besar, sehingga ruang diantara partikel-partikel besar menjadi berkurang. Secara umum penambahan filler ini dimaksudkan untuk menambah stabilitas serta kerapatan dari campuran aspal.

Adapun fungsi dari filler adalah :

a) Untuk memodifikasi gradasi agregat halus, sehingga berat jenis agregat meningkat dan jumlah aspal yang diperlukan untuk mengisi rongga akan berkurang.

b) Mengisi ruang antar agregat halus dan kasar serta meningkatan kepadatan dan stabilitas.

c) Mengisi rongga dan menambah bidang kontak antar butir agregat sehingga akan meningkatkan kekuatan campuran.

d) Bila dicampur dengan aspal, filler akan membentuk bahan pengikat yang berkonsistensi tinggi sehingga mengikat butiran agregat secara bersama-sama.

e) Menguranggi rongga udara (Air Void). Kekuatan utama aspal beton ada pada keadaan butir agregat yang saling mengunci dan sedikit pada pasir/filler/bitumen sebagai mortar.

II-14 2.3. Aspal

Aspal adalah material perekat berbentuk padat sampai semi padat berwarna coklat hingga hitam pekat dan dapat meleleh atau mencair dengan temperatur tinggi namun dapat mengeras jika temperaturnya rendah. Bersama dengan agregat, aspal merupakan material pembentuk campuran perkerasan jalan.Banyaknya aspal dalam campuran perkerasan berkisar antara 4-10% berdasarkan berat campuran, atau 10-15%

berdasarkan volume campuran (Silvia Sukirman, 2003).

Aspal atau residual bitumen yang dihasilkan dari minyak mentah melalui proses destilasi. Proses penyulingan dilakukan dengan pemanasan hingga suhu 350˚C dibawah tekanan atmosfir untuk memisahkan fraksi-fraksi minyak seperti gasoline (bensin), kerosene (minyak tanah) dan gas oil.

Aspal sebagai bahan penyusun perkerasan jalan yang terletak diantara lapisan tanah dasar dan roda kendaraan. Campuran aspal memiliki sifat stabilitas, durabilitas, fleksibilitas, tahan terhadap geser, tahan terhadap kelelahan, kedap air dan mudah dilaksanakan.

2.3.1. Jenis-Jenis Aspal

Berdasarkan tempat diperolehnya, aspal dibedakan atas aspal minyak / aspal buatan dan aspal alam :

1. Aspal Minyak / Aspal Buatan

Aspal minyak adalah aspal yang merupakan residu destilasi minyak bumi. Setiap minyak bumi dapat menghasilkan residu jenis

II-15

Asphaltic Base Crude Oil yang banyak mengandung aspal, Paraffin Base Crude Oil yang banyak mengandung parafin, atau Mixed Base Crude Oil yang mengandung campuran antara parafin dan aspal. Untuk perkerasan jalan umumnya digunakan aspal minyak jenis Asphaltic Base Crude Oil.

Residu aspal berbentuk padat, tetapi melalui pengilahan hasil residu ini dapat pula berbentuk cair atau emulsi pada suhu ruang.

a. Aspal Cair (Cutback Asphalt) adalah aspal yang berbentuk cair pada suhu ruangan. Aspal cair merupakan semen aspal yang dicairkan dengan bahan pencair dari hasil penyulingan minyak bumi seperti minyak tanah, bensin, atau solar. Bahan pencair membedakan aspal cair menjadi :

1. Rapid Curing Cut Back Asphalt (RC), yaitu aspal cair dengan bahan pencair bensin. RC merupakan aspal cair yang paling cepat menguap. 2. Medium Curing Cut Back Asphalt (MC), yaitu aspal cair dengan bahan pencair minyak tanah (kerosene).

3. Slow Curing Cut Back Asphalt (SC), yaitu aspal cair dengan bahan pencair solar (minyak diesel). SC merupakan aspal cair yang paling lambat menguap.

b. Aspal padat adalah aspal yang berbentuk padat atau semi padat pada suhu ruang dan menjadi cair jika dipanaskan. Aspal padat dikenal nama semen aspal (Asphalt Cement). Oleh karena itu semen aspal harus dipanaskan terlebih dahulu sebelum digunakan sebagai bahan pengikat agregat.

II-16

c. Aspal emulsi (Emulsified Asphalt) adalah suatu campuran aspal dengan air dan bahan pengemulsi, yang dilakukan di pabrik pencampur. Aspal emulsi ini lebih cair daripada aspal cair. Di dalam aspal emulsi, butir – butir aspal larut dalam air. Berdasarkan kecepatan mengerasnya, aspal emulsi dapat dibedakan atas :

1. Rapid Setting (RS), yaitu aspal yang mengandung sedikit bahan pengemulsi sehingga pengikatan yang terjadi cepat, dan aspal cepat menjadi padat atau keras kembali.

2. Medium Setting (MS)

3. Slow Setting (SS), yaitu jenis aspal emulsi yang paling lambat mengeras.

Dari ketiga bentuk aspal, semen aspal adalah bentuk yang paling banyak digunakan.

2. Aspal Alam

Aspal alam adalah aspal yang berasal langsung dari alam tanpa melewati serangkaian proses pengolahan yang rumit. Aspal alam yang berbentuk batuan bisa diperoleh di Pulau Buton, Sulawesi Tenggara. Pulau ini merupakan salah satu penghasil aspal terbesar di dunia Kandungan aspal yang terdapat di Pulau Buton tidak murni dan tercampur dengan mineral yang lain. Asbuton merupakan campuran antara bitumen dengan bahan mineral lainnya dalam bentuk batuan.

Karena asbuton merupakan material yang ditemukan begitu saja di alam, maka kadar bitumen yang dikandungnya sangat bervariasi dari

II-17

rendah sampai tinggi. Untuk mengatasi hal ini, maka asbuton mulai diproduksi dalam berbagai bentuk di pabrik pengolahan asbuton.

Aspal alam buton adalah suatu mineral mentah, sehingga untuk pemanfaatannya harus diolah telebih dahulu. Sedangkan aspal minyak adalah hasil turunan dari minyak bumi. Aspal buton bisa berfungsi sebagai subsitusi (pengganti) atau komplementer (pelengkap) dari aspal minyak. Aspal buton bisa sebagai pengganti sepenuhnya aspal minyak untuk metode aplikasi lapen (Lapis Penetrasi) untuk jalan kolektor, jalan kabupaten/kota atau jalan lingkungan. Sedangkan sebagai fungsi komplementer (pelengkap) adalah pada metode aplikasi hotmix atau coldmix. Pada metode aplikasi hotmix, aspal buton diolah sebagai bahan tambah/modified.

Hal ini bisa mengurangi penggunaan aspal minyak hingga 75%

(Abd.Rahim Nurdin, 2020) 2.3.2. Kandungan Aspal

Aspal merupakan senyawa kompleks, bahan utamanya disusun oleh hidrokarbon dan atom-atom N,S, dan O dalam jumlah kecil. Unsur- unsur tersebut terkandung dalam bitumen dengan komposisi : Karbon (82- 88%), Hidrogen (8-11%), Sulfur (0-6%), Oksigen (0,1-5%), dan Nitrogen (0-1%).

Secara kualitatif aspal terdiri dari 2 kelas utama senyawa yaitu Asphaltenes dan Maltenes. Secara kuantitatif Asphaltenes terdiri dari 5- 25% berat adalah campuran kompleks dari hidrokarbon, senyawa

II-18

heteroaromatic yang mengandung belerang, amina dan amida, senyawa oksigen (keton,fenol,atau karbon karboksilat), nikel, dan vanadium.

a. Asphalten

Asphalten adalah unsur kimia aspal yang padat yang tidak larut dalam n-penten. Aspalten berwarna coklat sampai hitam yang terdiri dari senyawa karbon dan hydrogen dengan perbandingan 1 : 1, dan kadang- kadang mengandung nitrogen, sulfur, dan oksigen. Molekul asphalten ini memiliki ukuran antara 5 – 30 nano meter. Besar kecilnya kandungan aspalten dalam aspal sangat mempengaruhi sifat rheologi aspal tersebut.

b. Maltenes

Maltenes adalah unsur kimia lainnya yang terdapat di dalam aspal selain asphalten. Unsur malten ini terbagi lagi menjadi tiga unsur yaitu:

a) Resin

Terdiri dari hidrogen dan karbon, dan sedikit mengandung oksigen, sulfur dan nitrogen. Resin memiliki ukuran antara 1 – 5 nano meter, berwarna coklat, berbentuk semi padat sampai padat, bersifat sangat polar dan memberikan sifat adesif pada aspal.

b) Aromatik

Aromatik adalah unsur pelarut asphalten yang paling dominan didalam aspal. Aromatik berbentuk cairan kental yang berwarna coklat tua dan kandungannya dalam aspal berkisar 40% - 60% terhadap berat aspal.

Aromatik terdiri dari rantai karbon bersifat non-polar yang didominasi oleh unsur tak jenuh (unsaturated) dan memiliki daya larut yang tinggi

II-19 terhadap molekul hidrokarbon.

c) Saturated

Saturated adalah bagian dari molekul malten yang berupa minyak kental yang berwarna putih atau kekuning-kuningan dan bersifat non- polar. Saturated terdiri dari paraffin dan non-paraffin, kandungannya dalam aspal berkisar antara 5% - 20% terhadap berat aspal.

Gambar 2.8 Kandungan kimia dari aspal 2.3.3. Sifat-sifat aspal

Sifat-sifat aspal terbagi menjadi 2 yaitu sifat fisik dan sifat kimia.

Sifat pada aspal mempengaruhi perencanaan, produksi, dan kinerja campuran. Ada beberapa sifat-sifat aspal yang akan diuraikan sebagai berikut :

a. Aspal mempunyai sifat mekanis (Rheologi), yaitu hubungan antara tegangan (Stress) dan regangan (Strain) dipengaruhi oleh waktu.

Apabila mengalami pembebanan dengan jangka waktu pembebanan yang sangat cepat, maka aspal akan bersifat elastis, tetapi jika

II-20

pembebanannya terjadi dalam jangka waktu yang lambat maka sifat aspal menjadi plastis (Viscous).

b. Aspal adalah bahan yang Thermoplastis, yaitu konsistensinya atau viskositasnya akan berubah sesuai dengan perubahan temperatur yang terjadi. Semakin tinggi temperatur aspal, maka viskositasnya akan semakin rendah. Dari segi pelaksanaan lapis keras, aspal dengan viskositas yang rendah akan menguntungkan karena aspal akan menyelimuti batuan dengan lebih baik dan merata. Akan tetapi dengan pemanasan yang berlebihan maka akan merusak molekul-molekul dari aspal, aspal menjadi getas dan rapuh.

c. Aspal mempunyai sifat Thixotropy, yaitu jika dibiarkan tanpa mengalami tegangan regangan akan berakibat aspal menjadi mengeras sesuai dengan jalannya waktu. Semakin besar angka penetrasi aspal (semakin kecil tingkat konsistensi aspal) akan memberikan nilai modulus elastis aspal yang semakin kecil dalam tinjauan temperatur dan pembebanan yang sama. Ada berbagai macam tingkat penetrasi aspal yang dapat digunakan dalam campuran agregat aspal, antara lain 40/50, 60/70, 80/100. Pada umumnya di Indonesia menggunakan aspal dengan penetrasi 80/100 dan penetrasi 60/70.

Tabel 2.5 Standar Pengujian dan Persyaratan Aspal Pen.60/70 No

Min

5 gr/cm3 1 -

Sumber : Standar Nasional Indonesia No.1737-1989-F

200 -

100 -

1 2 3 4

0,1 mm

˚C

˚C

(25C,5 cm permenit) cm

SNI 06-2432-1991 Berat Jenis (25C) SNI 06-2488-1991

Satuan

(ring and ball test) Titik Nyala (clevland open cup)

SNI 06-2433-1991 Daktilitas

Penetrasi (25C,100 gr,5 detik)

Titik Lembek SNI 06-2434-1991

Persyaratan

60 79

48 58

Sifat Max

SNI 06-2456-1991 Metode

II-21

d. Daya tahan aspal atau durabilitas (Durability) adalah kemampuan aspal mempertahankan sifat asalnya dan menahan keausan akibat pengaruh cuaca,air, dan temperatur selama masa pelayanan jalan. Sifat ini tergantung dari sifat agregat, campuran dengan aspal, dan faktor pelaksanaan. Kinerja aspal sangat dipengaruhi oleh sifat aspal tersebut setelah digunakan sebagai bahan pengikat dalam campuran beraspal dihampar dilapangan. Hal ini disebabkan karena sifat-sifat aspal akan berubah secara signifikan akibat oksidasi dan pengelupasan yang terjadi baik pada saat pencampuran, pengangkutan dan penghamparan campuran beraspal dilapangan.

Perubahan sifat ini akan menyebabkan aspal menjadi daktilitas rendah atau dengan kata lain aspal telah mengalami penuaan. Kemampuan aspal untuk menghambat laju penuaan ini disebut durabilitas aspal, aspal dengan durabilitas yang baik akan menghasilkan campuran dengan kinerja baik pula.

e. Kohesi merupakan kemampuan aspal untuk mengikat unsur-unsur penyusun dari dirinya sendiri sehingga terbentuknya aspal dengan daktilitas yang tinggi.

II-22

f. Adhesi adalah kemampuan aspal untuk berikatan dengan agregat dan tetap mempertahankan agregat pada tempatnya setelah berikatan.

Hilangnya ikatan atau adhesi fisik dari suatu campuran aspal disebabkan oleh melemahnya ikatan antara agregat dan aspal.

Hilangnya adhesi dapat menimbulkan beberapa jenis kerusakan perkerasan, seperti bergelombang, cracking, dan mendorong terjadi lepasnya butiran (Hartini, 2010).

g. Kepekaan aspal terhadap temperatur adalah sensitifitas perubahan sifat viskoelastis aspal akibat perubahan temperatur, sifat ini dinyatakan sebagai indeks penetrasi aspal (IP). Aspal dengan nilai IP yang tinggi akan memiliki kepekaan yang rendah terhadap perubahan temperatur. h. Skid resistance adalah kemampuan untuk mencegah agar perkerasan

tidak licin dan kendaraan tidak mengalami selip baik dalam kondisi basah maupun kering. Faktor-faktor untuk mendapatkan kekesatan jalan sama dengan untuk mendapatkan stabilitas yang tinggi, yaitu kekasaran permukaan dari butir-butir agregat, luas bidang kontak antar butir atau bentuk butir, gradasi agregat, kepadatan campuran dan tebal film aspal.

i. Workability atau kemudahan pelaksanaan adalah kemudahan campuran aspal untuk diolah, dihampar dan dipadatkan. Tingkat kemudahan dalam pelaksanaan, menentukan tingkat efisiensi pekerjaan. Faktor yang mempengaruhi tingkat kemudahan dalam proses penghamparan dan pemadatan adalah viskositas aspal,