PENDAHULUAN

Latar Belakang

Ruang Lingkup Masalah

Batasan Masalah

Rumusan Masalah

Tujuan Penelitian

- Tujuan Umum

- Tujuan Khusus

GAMBARAN UMUM PPSDM MIGAS

Penjelasan Umum

- Tugas Pokok dan Fungsi PPSDM MIGAS

- Sejarah Singkat PPSDM MIGAS

- Stuktur Organisasi dan Kepegawaian

- Lokasi PPSDM MIGAS

Penyusunan program, akuntabilitas dan evaluasi kinerja serta pengelolaan informasi pengembangan sumber daya manusia sektor migas. Penyelenggaraan pengelolaan infrastruktur dan informasi pengembangan sumber daya manusia di sektor migas. Pemantauan, evaluasi dan pelaporan pelaksanaan tugas di bidang pengembangan sumber daya manusia Minyak dan Gas Bumi.

Pergantian nama kembali terjadi pada tahun 1961, Tabang Minyak Nglobo berganti nama menjadi Perusahaan Minyak dan Gas Negara (PERMIGAN). Penyulingan minyak di daerah Nglobo dan Kawengan dihentikan. Kilang Cepu dan Ladang Minyak Kawengan berubah menjadi Pusat Pendidikan dan Pelatihan Industri Minyak dan Gas Bumi (PUSDIK MIGAS) tepatnya pada tanggal 4 Januari 1966. LEMIGAS menjadi bagian dari Direktorat Jenderal Minyak dan Gas Bumi pada tanggal 26 Desember 1977 berdasarkan Keputusan Menteri. Keputusan Menteri Pertambangan dan Energi No.

Berdasarkan Peraturan Menteri Energi dan Sumber Daya Mineral Republik Indonesia Nomor 13 Tahun 2016 tanggal 13 Mei 2016, dan diundangkan pada tanggal 24 Mei 2016 tentang Organisasi dan Tata Kerja Kementerian Energi dan Sumber Daya Mineral, PUDIKLAT MIGAS mengalami perubahan. namanya menjadi Pusat Pengembangan Sumber Daya Manusia Minyak dan Gas Bumi (PPSDM MIGAS). Pusat Pengembangan Sumber Daya Manusia Migas terletak di Jalan Sorogo nomor 1 Cepu.

Orientasi Perusahaan

- Unit Keselamatan Kerja dan Pemadam Kebakaran

- Unit Boiler

- Unit Perpustakaan

- Laboratorium Dasar

12 Gambar 2.3 Peta Lokasi PPSDM Migas Cepu. Diambil dari: https://ppsdmmigas.esdm.go.id/id/Landing/location). Gambar 2.4 Peta Lokasi PPSDM MIGAS Cepu (Diambil dari: https://www.google.com/maps/place/PPSDM+Migas+Cepu). Sejarah berdirinya Perpustakaan PPSDM MIGAS erat kaitannya dengan berdirinya AKAMIGAS yang semula bernama AMGB (Akademi Minyak dan Gas Bumi).

Melaksanakan perencanaan dan pengembangan koleksi yang meliputi buku, jurnal ilmiah, laporan penelitian, disertasi, laporan praktikum, pelatihan/handout dan materi audiovisual. Melaksanakan pengolahan bahan pustaka yang meliputi pendinginan atau inventarisasi, katalogisasi, klasifikasi, penyimpanan dan pengisian.

METODOLOGI

- Metode Penelitian

- Alat dan Bahan

- Prosedur

- Skema Kerja

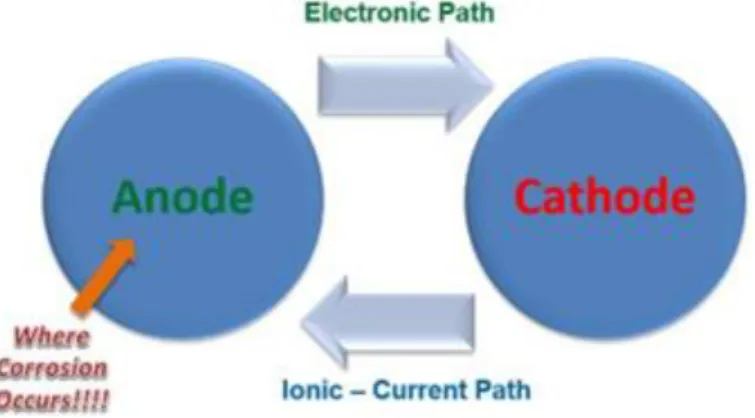

Katoda merupakan suatu elektroda yang dapat berupa lingkungan atau logam yang mempunyai potensi energi lebih besar dibandingkan anoda. Contoh lingkungan berbeda yang dapat bertindak sebagai katoda adalah air, atmosfer, gas, asam mineral, dan minyak. Elektrolit mengandung ion-ion yang dapat menghantarkan listrik sehingga menimbulkan reaksi antara anoda dan katoda.

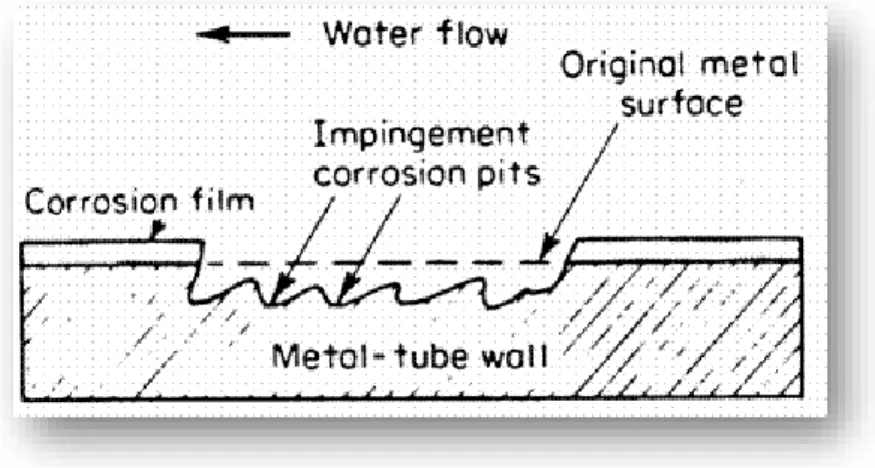

Logam yang dapat membentuk lapisan pasif seperti baja dan alumunium merupakan logam yang paling rentan terkena korosi pitting. Kegagalan material akibat korosi pitting terjadi melalui mekanisme penetrasi dengan persentase kehilangan berat yang sangat kecil. Selain itu, kecepatan aliran cairan akan menyebabkan terbentuknya aliran turbulen yang dapat menyebabkan korosi semakin parah. Pencegahan yang dapat dilakukan terhadap terjadinya korosi erosi adalah dengan memperbaiki desain pipa agar alirannya stabil atau tanpa turbulensi.

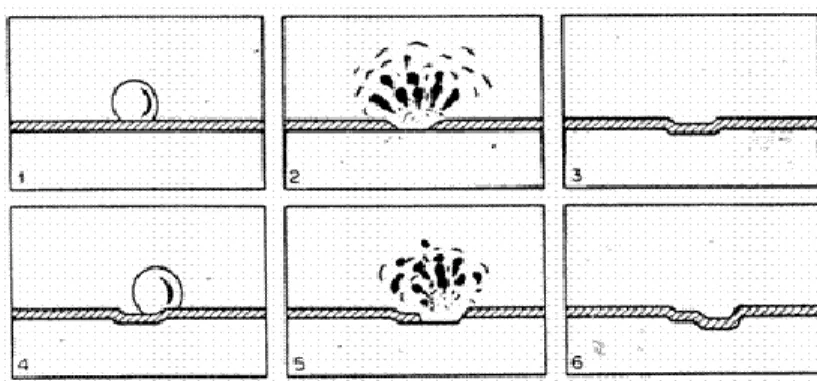

Pencegahan agar kavitasi dapat dihindari adalah dengan penggunaan material yang tahan terhadap kavitasi, modifikasi desain sehingga jumlah udara yang masuk ke dalam cairan dapat dikurangi, optimalisasi kondisi pengoperasian, penambahan inhibitor seperti Cr dan nitrat, penggunaan proteksi katodik, penghalusan permukaan logam dan penerapan sistem pelapisan pelindung. Korosi galvanik adalah korosi yang terjadi bila dua logam berbeda bersentuhan langsung. Retakan pada logam tertentu yang dapat diamati hanya disebabkan oleh sejumlah kecil unsur kimia di lingkungan, dan unsur tersebut tidak harus berada dalam konsentrasi yang tinggi.

Pencegahan yang dapat dilakukan untuk mencegah retaknya korosi tegangan dapat dibedakan menjadi 3 (tiga) jenis yaitu. Bahan organik dapat mengeluarkan asap agresif yang dapat memicu dan berkontribusi terhadap kerusakan korosi pada permukaan logam di sekitarnya. Waspadai masalah yang muncul terkait isolasi. Permasalahan yang dapat terjadi antara lain beberapa isolasi termal yang mengandung garam dapat memicu CUI (Corrosion Under Insulation).

Akibat dari penggunaan yang tidak tepat adalah terciptanya molekul hidrogen yang dapat diserap ke dalam logam, sehingga menyebabkan penggetasan hidrogen. Tujuan dari dilakukannya NDE/NDT adalah untuk mendeteksi secara dini adanya cacat atau keretakan pada suatu material, dan dilakukan untuk mencegah terjadinya kegagalan peralatan yang dapat menimbulkan kerugian yang sangat besar. Hal ini menunjukkan bahwa laju korosi pada tangki penyimpanan T-126 tidak terlalu tinggi selama enam tahun terakhir.

HASIL DAN PEMBAHASAN

Landasan teori

- Pengertian Korosi

- Jenis Korosi

- Corrosion Control

- Laju korosi

- Remaining Life

- Inspeksi

- Storage Tank

- API Acuan Storage Tank

- Ultrasonic Thickness

Korosi seragam adalah korosi yang terjadi pada permukaan suatu material akibat reaksi dengan oksigen. Hal ini biasanya terjadi pada material yang mempunyai ukuran butiran halus dan homogenitas tinggi. Korosi seragam merupakan jenis korosi yang mempunyai laju korosi yang terjadi pada seluruh permukaan logam atau paduan yang terpapar lingkungan dengan laju yang hampir sama.

Korosi ini terjadi pada seluruh permukaan logam yang bersentuhan langsung dengan lingkungan dengan intensitas yang sama. Korosi ini biasanya terjadi pada baja karbon pada lingkungan atau atmosfer yang korosif, sedangkan tembaga mempunyai laju korosi yang rendah karena adanya lapisan film pelindung pada permukaannya, sehingga tembaga mempunyai ketahanan terhadap korosi yang tinggi. Korosi jenis ini merupakan jenis korosi yang paling umum terjadi dimana korosi terjadi seluruhnya pada permukaan logam yang terkena lingkungan korosif.

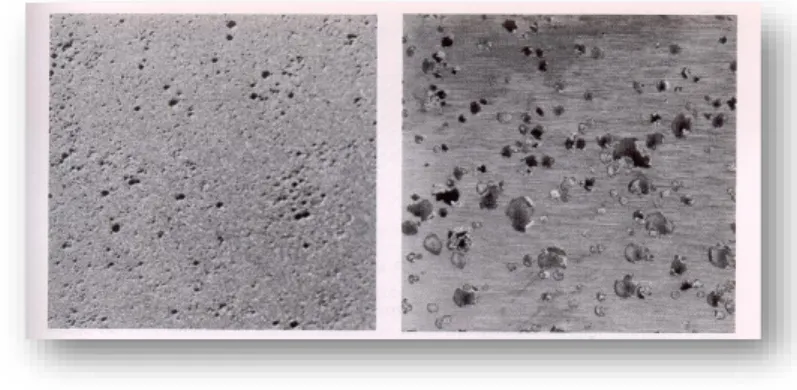

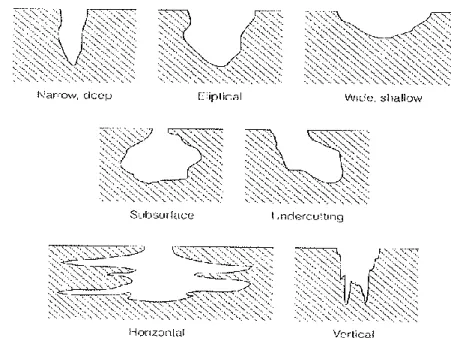

Pengendalian korosi yang seragam dapat dilakukan dengan melapisi logam dengan motor atau material yang lebih mulia. Korosi pitting adalah suatu bentuk korosi lokal dimana terbentuk rongga atau lubang pada material logam. Korosi pitting dianggap lebih berbahaya dibandingkan korosi seragam, hal ini disebabkan karena bentuk korosi ini sulit dideteksi atau diidentifikasi, karena produk korosi yang terbentuk biasanya menutupi rongga-rongga dan sulit diprediksi.

Korosi pitting merupakan salah satu jenis korosi yang sangat berbahaya karena sulit dideteksi dan akan semakin parah jika dibiarkan. Tingkat korosif material yang digunakan - Pemilihan material yang tidak tepat - Kondisi pengoperasian yang tidak tepat. Korosi celah (celah korosi) merupakan salah satu jenis korosi yang menyerang celah-celah, yang biasanya terjadi akibat terperangkapnya air atau elektrolit di antara celah dan celah.

Beton bersifat basa dan umumnya melindungi baja, namun dapat menyebabkan korosi jika bersentuhan dengan aluminium. Distribusi panas yang tidak merata menyebabkan pemanasan lokal dan tingkat korosi yang tinggi, serta meningkatkan tekanan yang merupakan salah satu faktor penyebab retak korosi tegangan. Lapisan penghalang adalah penerapan pelapisan dengan menggunakan logam yang lebih mulia dibandingkan dengan logam yang digunakan.

Sedangkan pelapis korban adalah pelapis yang menggunakan logam yang kurang mulia dibandingkan dengan logam yang dilindungi sehingga korosi menyerang logam pelapis. Kekurangan pelapis logam adalah pengaplikasiannya harus dilakukan di pabrik, ketebalan pelapis tidak dapat dikontrol, mempengaruhi sifat mekanik logam yang akan dilindungi, sulit diperbaiki dan tidak tahan asam. lingkungan.

Analisa Laju Korosi dan Perhitungan Remaining Life Storage Tank

- Data Tangki

- Data Lapangan

- Alat Ukur

- Data Hasil Inspeksi

- Standard Yang digunakan

- Analisa Data dan Pembahasan

Proses pengujian atau pengukuran dengan metode UT mengacu pada Standar ASME Bagian V Pasal 5. Alat ukur ketebalan ultrasonik adalah suatu alat yang digunakan untuk mengukur ketebalan suatu bahan uji dengan menggunakan gelombang ultrasonik yang telah diolah dan kemudian ditampilkan dalam bentuk numerik. Pada setiap lapisan dilakukan pengukuran ketebalan yang paling tipis atau yang mempunyai potensi kebocoran atau kegagalan pada tangki.

Perhitungan ketebalan minimum setiap bagian tangki mengikuti persyaratan API 653, dimana perhitungan data Ultrasonic Thickness memiliki beberapa rumus. S: Ketegangan maksimum yang diperbolehkan dalam lbf/in2, yang lebih kecil yaitu 0,80Y atau 0,429T digunakan untuk lintasan pertama dan kedua, dan yang lebih kecil yaitu 0,88Y atau 0,472T digunakan untuk semua pelat lintasan. 56 Perhitungan tebal atap tangki mengacu pada API 653 pasal 4.2 dimana rata-rata korosi pelat tidak boleh kurang dari 0,09 pada luas 100 inci.

Dari hasil analisa dan perhitungan diketahui bahwa tangki penyimpanan T-126 masih layak dioperasikan pada level cairan tinggi sesuai kebutuhan. Hasil analisa menunjukkan laju korosi yang tinggi pada setiap dinding tangki, pada baris ke-1, ke-2, dan ke-3. Hasil analisa menunjukkan sisa umur masing-masing dinding tangki adalah ke-1, ke-2 dan ke-3.

Dari hasil analisa dapat disimpulkan bahwa tangki masih layak dioperasikan hingga pemeriksaan selanjutnya. Sebaiknya tandai titik pengukuran ketebalan pelat pada tangki atau lokasi pengukuran ketebalan agar rata-rata korosi yang terjadi dapat diketahui dengan pasti. Penentuan waktu penggunaan tangki timbun melalui analisa data ultrasonik hasil perhitungan ketebalan tangki Tep-028 di stasiun pengumpul Jemenang lapangan Pt Pertamina Ep Asset 2 Limau.”.

“Analisis Laju Korosi dan Sisa Umur Tangki Penyimpanan T-XYZ Berbasis API 653 di Kilang Migas PPSDM.” Jurnal Nasional Manajemen Energi MigasZoom.

PENUTUP

Kesimpulan

Berdasarkan perhitungan sisa umur tangki, tangki T-126 kilang PPSDM MIGAS masih dapat digunakan sampai batas SKPP yang berlaku saat ini (5 tahun).

Saran