LAPORAN MAGANG

PT SEMEN GRESIK REMBANG Tbk UNIT QUALITY ASSURANCE

01 SEPTEMBER 2023 s/d 1 NOVEMBER 2023

Diajukan Untuk Memenuhi Persyaratan Kelulusan Mata Kuliah Magang

Disusun Oleh : NEISYA YUSUF AMELIA

NIM 40040120650005

PRODI S-Tr TEKNOLOGI REKAYASA KIMIA INDUSTRI DEPARTEMEN TEKNOLOGI INDUSTRI

SEKOLAH VOKASI UNIVERSITAS DIPONEGORO

SEMARANG 2023

HALAMAN PENGESAHAN

Nama : Neisya Yusuf Amelia

NIM : 40040120650005

Program Studi : S-Tr Teknologi Rekayasa Kimia Industri

Fakultas : Sekolah Vokasi

Universitas : Diponegoro

Dosen Pembimbing : Mohamad Endy Julianto, S.T., M.T.

Judul Laporan Magang : Laporan Magang PT Semen Gresik Rembang, Unit Quality Assurance

Laporan Magang ini telah diperiksa dan disetujui pada

Hari : Jumat

Tanggal : 12 Januari 2024

Disetujui dan Disahkan sebagai Laporan Magang Semarang, 12 Januari 2024

Dosen Pembimbing,

Mohamad Endy Julianto, S.T., M.T.

NIP. 197107311999031001

Pembimbing Lapangan

Achamd Chafid, S.T.

HALAMAN PERSETUJUAN Naskah laporan magang oleh mahasiswa

Nama : Neisya Yusuf Amelia NIM : 40040120650005

Judul : Laporan Magang PT Semen Gresik Rembang Tbk, Unit Quality Assurance Telah diperiksa dan dikoreksi dengan baik dan cermat, oleh karena itu pembimbing menyetujui mahasiswa tersebut untuk diuji.

Semarang, 12 Januari 2024 Dosen Pembimbing,

Mohamad Endy Julianto, S.T., M.T.

NIP 197107311999031001

HALAMAN PENGESAHAN PENGUJI

Judul : Laporan Magang PT Semen Gresik Rembang Tbk, Unit Quality Assurance

Identitas Penulis :

Nama : Neisya Yusuf Amelia

NIM : 40040120650005

Fakultas/Jurusan: Sekolah Vokasi / S-Tr Teknologi Rekayasa Kimia Industri

Laporan magang ini telah disahkan dan disetujui pada

Hari :

Tanggal :

Semarang, Mengetahui,

Tim Penguji

Penguji I Penguji II

HALAMAN PERNYATAAN ORISINALITAS

Laporan ini adalah hasil karya sendiri, dan semua sumber baik yang dikutip maupun yang dirujuk telah saya nyatakan dengan benar.

Nama : Neisya Yusuf Amelia

NIM : 40040120650005

Fakultas : Sekolah Vokasi / Universitas Diponegoro Program Studi : Teknologi Rekayasa Kimia Industri

Judul Laporan Magang : Laporan Magang PT Semen Gresik Rembang Tbk, Unit Quality Assurance

LEMBAR PERNYATAAN KEASLIAN LAPORAN MAGANG Yang bertandatangan dibawah ini, saya:

Nama Lengkap : Neisya Yusuf Amelia

NIM : 40040120650005

Fakultas/ Universitas : Sekolah Vokasi/Universitas Diponegoro Program Studi : S-Tr Teknologi Rekayasa Kimia Industri

Judul Laporan Magang : Laporan magang PT Semen Gresik Rembang Tbk Unit Quality

Assurance

Menyatakan dengan sesungguhnya bahwa Tugas Laporan Magang ini merupakan hasil magang, pemikiran dan pemaparan hasil saya sendiri. Saya tidak mencamtumkan tanpa pengakuan bahan-bahan yang telah dipublikasikan sebelumnya atau ditulis oleh orang lain, atau sebagai bahan yang pernah diajukan untuk gelar atau ijazah pada Universitas Diponegoro atau perguruan tinggi lainnya.

Apabila dikemudian hari terdapat penyimpanan dan ketidakbenaran dalam pernyataan ini, maka saya bersedia menerima sanksi akademis sesuai dengan peraturan yang berlaku di Universitas Diponegoro. Demikian pernyataan ini dibuat dengan sebenarnya.

Semarang, 12 Januari 2024 Yang membuat pernyataan

Neisya Yusuf Amelia NIM 40040120650005

KATA PENGANTAR

Puji syukur kehadirat Allah SWT yang telah melimpahkan rahmat dan hidayah-Nya, sehingga penulis dapat menyelesaikan Laporan Magang ini yang merupakan salah satu syarat untuk menyelesaikan studi di Program S-Tr Teknologi Rekayasa Kimia Industri Universitas Diponegoro Semarang. Penulis menyadari bahwa dalam penyusunan laporan magang ini tidak terlepas dari bantuan berbagai pihak, maka dengan hati yang tulus ikhlas, penulis mengucapkan terima kasih kepada :

1. Mohamad Endy Julianto, S.T., M.T. selaku Ketua Program Studi S,Tr Teknologi Rekayasa Kimia Industri, Universitas Diponegoro yang telah memberikan kesempatan untuk melaksanakan kegiatan magang.

2. Heny Kusumayanti, S.T., M.T. selaku Dosen Wali Kelas A 2020 Program Studi S.Tr Teknologi Rekayasa Kimia Industri, Universitas Diponegoro yang senantiasa memberikan nasihat, arahan, dan bimbingan dalam perkuliahan.

3. Mohamad Endy Julianto, S.T., M.T. selaku Dosen Pembimbing Magang yang senantiasa memberikan nasihat dan membimbing dalam melaksanakan oenelitian terapan.

4. Seluruh dosen, tenaga pendidik, dan segenap staff administrasi Program Studi S.Tr Teknologi Rekayasa Kimia Industri, Universitas Diponegoro yang telah banyak membantu selama menjalani perkuliahan.

5. Keluarga Penulis yang selalu mengasihi dan mendukung penulis baik secara moral maupun material.

6. Mei Diana Br Purba sebagai patner seperjuangan yang selalu memberi dukungan.

Penyusun menyadari bahwa dalam penyususnan Laporan Magang ini masih jauh dari sempurna. Penyusun berharap semoga Laporan Magang ini dapat bermanfaat bagi setiap pembaca dan semua pihak.

Semarang, September 2023 Penyusun

DAFTAR ISI

COVER...i

HALAMAN PENGESAHAN...ii

HALAMAN PERSETUJUAN...iii

HALAMAN PENGESAHAN PENGUJI...iv

HALAMAN PERNYATAAN ORISINALITAS...v

LEMBAR PERNYATAAN KEASLIAN LAPORAN MAGANG...vi

KATA PENGANTAR...vii

DAFTAR ISI...viii

DAFTAR TABEL...xii

DAFTAR GAMBAR...xiv

DAFTAR LAMPIRAN - TABEL...xv

DAFTAR LAMPIRAN – GAMBAR...xvi

BAB 1 PENDAHULUAN...1

1.1. Latar Belakang Magang...1

1.2. Tujuan Magang...2

1.3. Manfaat Magang...3

1.4. Profil Perusahaan...3

1.4.1. Sejarah Perusahaan...3

1.4.2. Visi dan Misi...7

1.4.3. Struktur Organisasi, Tugas, dan Fungsi...7

1.4.4. Kesehatan dan Keselamatan Kerja...8

1.4.5. Fasilitas Penunjang...9

1.4.6. Sistem Pemasaran Hasil...12

1.4.7. Lokasi Perusahaan dan Lay Out Pabrik...12

BAB II TINJAUAN PUSTAKA...16

2.1. Pengertian Semen...16

2.2. Bahan Baku, Bahan Koreksi, dan Bahan Pembantu Semen...16

2.2.1. Bahan Baku dalam Pembuatan Semen...17

2.2.2. Bahan koreksi dalam Pembuatan Semen...21

2.2.3. Bahan Pembantu dalam Pembuatan semen...24

2.3. Proses Pembuatan Semen...26

2.3.1. Proses Basah (Wet Process)...26

2.3.2. Proses Semi Basah (Semi Wet Process)...27

2.3.3. Proses Semi Kering (Semi Dry Process)...28

2.3.4. Proses Kering (Dry Process)...29

2.4. Komposisi Semen...30

2.5. Modulus Semen...32

2.6. Sifat-Sifat Semen...34

2.6.1. Sifat Kimia Semen...34

2.6.2. Sifat Fisika Semen...37

2.7. Macam-Macam Semen...39

2.7.1. Semen Portland...39

2.7.2. High Alumina Cement...40

2.7.3. Semen Portland Pozzolan (Portland Pozzolan Cement)...40

2.7.4. Semen Putih...41

2.7.5. Semen Anti Bakteri...41

2.7.6. Oil Well Cemenet...41

2.7.7. Masonry cement...41

2.8. Produk Utama...42

2.8.1. Semen Portland Tipe I Ordinary Portland Cement (OPC)...42

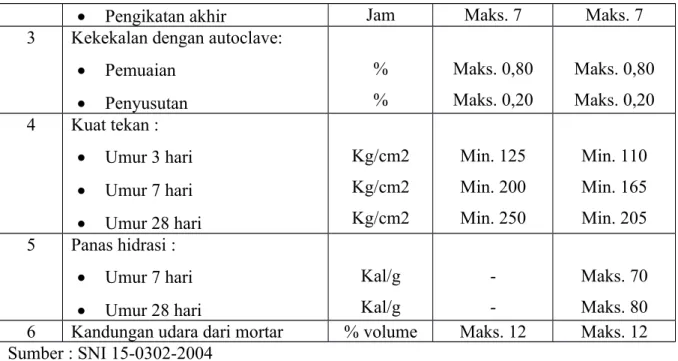

2.8.2. Semen Portland Composite Cement (PCC)...46

2.8.3. Semen Pozzolan Portland Cement (PPC)...47

2.9. Proses Umum Pembuatan Semen...48

2.9.1. Penyediaan Bahan Baku...48

2.9.2. Pengolahan Bahan...51

2.9.3. Pembakaran dan Pendinginan...51

2.9.4. Penggilingan Semen...52

2.9.5. Pengisian dan Pengantongan...52

2.10. Alat Utama Pembuatan Semen...53

2.10.1. Crusher...53

2.10.2. Roller Mill...54

2.10.3. Blending Silo...55

2.10.4. Suspention Preheater...57

2.10.5. Rotary Kiln...58

2.10.6. Clinker Cooler...59

2.10.7. Finish Mill...61

BAB III HASIL KEGIATAN MAGANG...63

3.1. Lingkup Kerja dan Aktivitas Kegiatan Magang...63

3.1.1. Lingkup Kerja...63

3.1.2. Aktivitas Kegiatan Magang...65

3.2. Pembahasan Kegiatan/Studi Kasus...88

3.2.1. Latar Belakang...88

3.2.2. Faktor Kimia dan Fisika Yang Dominan Terhadap Kuat Tekan 3 Hari...90

3.2.3. Pengaruh C3S, C3A,Blaine, dan Residu Terhadap Kuat Tekan Semen 3 Hari 102 3.2.4. Faktor Kimia dan Fisika Yang Dominan Terhadap Kuat Tekan 28 Hari...105

3.2.5. Pengaruh C3S, C3A, Blaine, dan Residu Terhadap Kuat Tekan Semen 28 Hari 114 3.3. Analisis Masalah dan Solusi...117

3.4. Rancangan Troubleshooting...119

BAB IV PROSES OPERASI PABRIK...120

4.1. Bahan Baku, Bahan Koreksi dan Bahan Pembantu Pembuatan Semen...120

4.1.1. Bahan Baku...120

4.1.2. Bahan Koreksi...124

4.1.3. Bahan Pembantu...127

4.2. Produk Utama...129

4.2.1. Ordinary Portland Cement (OPC) Semen Portland Tipe I...129

4.2.2. Pozzolan Portland Cement (PPC)...129

4.3. Proses...129

4.3.1. Persiapan Bahan Pada Seksi Tambang...129

4.3.2. Persiapan Batu Kapur / Limestone (CaCO3)...130

4.3.3. Persiapan Tanah Liat/Clay...131

4.3.4. Unit Penghancuran Bahan Mentah (Seksi Crusher)...131

4.3.5. Unit Penggilingan Bahan Mentah (Seksi Raw Mill)...133

4.3.6. Unit Pembakaran dan Pendinginan (Seksi Kiln dan Cooler)...136

4.3.7. Unit Penggilingan Semen (Seksi Finish Mill)...143

4.3.8. Unit Pengisian dan Pengantongan (Seksi Packer and Palletizer)...146

4.4. Neraca Massa...147

4.5. Neraca Panas...154

4.6. Diagram Alir Proses Produksi...161

4.7. Spesifikasi Alat...162

4.7.1. Unit Persiapan Bahan...162

4.7.2. Unit Pengolahan Bahan...165

4.7.3. Unit Pembakaran dan Pendinginan...173

4.7.4. Unit Penggilingan...177

4.7.5. Unit Pengisian dan pengantongan Semen...181

4.8. Utilitas...182

4.8.1. Unit Penyediaan Tenaga Listrik...182

4.8.2. Unit Penyediaan Bahan Bakar...183

4.8.3. Penyediaan Air...187

4.8.4. Unit Penyediaan Air Pendingin...189

4.8.5. Unit Penyediaan Udara Tekan...191

4.8.6. Pengolahan Limbah...191

4.8.7. Laboratorium...195

BAB V KESIMPULAN DAN SARAN...213

5.1. Kesimpulan...213

5.2. Saran...214

DAFTAR PUSTAKA...215

LAMPIRAN...218

Lampiran 1. Perhitungan Neraca Massa...218

Lampiran 2. Perhitungan Neraca Panas...251

Lampiran 3. Data Tugas Khusus...282

DAFTAR TAB

Tabel 1. 1 Sejarah perkembangan dan pembangunan pabrik PT. Semen Gresik...19

Tabel 1. 2 Fasilitas Penunjang...24

Tabel 1. 3 Karyawan PT Semen Gresik Rembang ...25

Tabel 1. 4 Jam Kerja Shift...26Y Tabel 2. 1 Sifat Fisika Batu Kapur...33

Tabel 2. 2 Sifat Kimia Batu Kapur...34

Tabel 2. 3 Komposisi Batu Kapur pada Pembuatan Semen Portland...34

Tabel 2. 4 Sifat Fisika Tanah Liat...36

Tabel 2. 5 Sifat Kimia Tanah Liat...36

Tabel 2. 6 Komposisi Tanah Liat pada Pembuatan semen Portland...36

Tabel 2. 7 Komposisi Copper slag pada Pembuatan Semen Portland...38

Tabel 2. 8 Komposisi pasir silika pada pembuatan semen portland...39

Tabel 2. 9 Sifat Fisika dan Kimia Gypsum...40

Tabel 2. 10 Komposisi gypsum pada pembuatan semen portland...41

Tabel 2. 11 Komposisi Trass pada oembuatan semen portland pozzolan...42

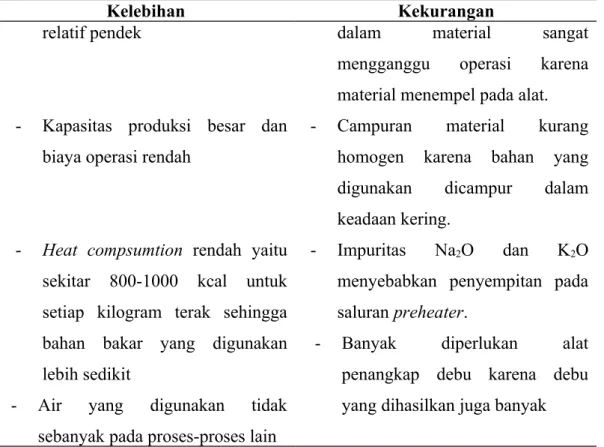

Tabel 2. 12 Kelebihan dan kekurangan proses basah...43

Tabel 2. 13 Kelebihan dan kekurangan...44

Tabel 2. 14 Kelebihan dan kekurangan proses semi kering...44

Tabel 2. 15 Kelebihan dan Kekurangan proses kering...45

Tabel 2. 16 Susunan Senyawa-senyawa Semen Portland...46

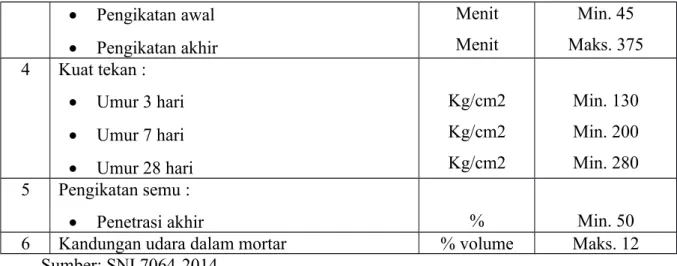

Tabel 2. 17 Syarat Kimia Utama Semen OPC...58

Tabel 2. 18 Syarat Kimia Tambahan Semen OPC...60

Tabel 2. 19 Syarat Fisika Utama Semen OPC...60

Tabel 2. 20 Syarat Fisika Tambahan Semen OPC...61

Tabel 2. 21 Syarat Kimia Semen PCC...62

Tabel 2. 22 Syarat Fisika Semen PCC...62

Tabel 2. 23 Syarat Kimia Semen PCC...63

Tabel 2. 24 Syarat Fisika Semen PCC 6 Tabel 3. 1 Daftar Kegiatan Magang...81

Tabel 3. 2 Data Faktor kimia dan fisika pada out silo 3 (Kuat tekan 3 hari)...106

Tabel 3. 3 Data Faktor kimia dan fisika pada out silo 3 (Kuat tekan 28 hari)...122

Tabel 4. 1 Sifat Fisika Batu Kapur...136

Tabel 4. 2 Sifat Kimia Batu Kapur...137

Tabel 4. 3 Komposisi Batu Kapur pada Pembuatan Semen Portland...137

Tabel 4. 4 Komposisi Tanah Liat pada Pembuatan Semen Portland...139

Tabel 4. 5 Sifat fisika tanah liat...139

Tabel 4. 6 Sifat kimia tanah liat...139

Tabel 4. 7 Komposisi Copper Slag pada Pembuatan Semen Portland...141

Tabel 4. 8 Komposisi pasir silika pada Pembuatan Semen Portland...142

Tabel 4. 9 Sifat fisika pasir silika...142

Tabel 4. 10 Komposisi Gypsum pada Pembuatan Semen Portland...143

Tabel 4. 11 Sifat Fisika dan Kimia Gypsum...143

Tabel 4. 12 Komposisi Trass pada pembuatan semen Portland pozzolan...144

Tabel 4. 13 Neraca Massa di Raw Mill...163

Tabel 4. 14 Neraca Massa di Cyclone...163

Tabel 4. 15 Neraca Massa di Electrostatic Precipitator...163

Tabel 4. 16 Neraca Massa di Blending Silo...163

Tabel 4. 17 Neraca Massa di Suspension Preheater...164

Tabel 4. 18 Neraca Massa di Rotary Kiln...165

Tabel 4. 19 Neraca Massa di Clinker Cooler...165

Tabel 4. 20 Neraca Massa di Finish Mill...165

Tabel 4. 21 Neraca Massa Overall...166

Tabel 4. 22 Neraca Panas Raw Mill...170

Tabel 4. 23 Neraca Panas Blending Silo...170

Tabel 4. 24 Neraca Panas Suspension Preheater...170

Tabel 4. 25 Neraca Panas Rotary Kiln...171

Tabel 4. 26 Neraca Panas Clinker Cooler...172

Tabel 4. 27 Neraca Panas Finish Mill...172

Tabel 4. 28 Neraca Panas Overall...173

Tabel 4.29 Analisa Air Sanitasi di PT. Semen Gresik Rembang Tbk...203

Tabel 4. 30 Analisa Air Pendingin di PT Semen Gresik Rembang Tbk...205

Tabel 4. 31 Analisa Batu Bara di PT Semen Gresik Rembang...217

DAFTAR GAMB

Gambar 1. 1 Layout PT Semen Gresik Pabrik Rembang...28

Gambar 1. 2 Denah Lokasi PT Semen Gresik Pabrik Rembang...29Y Gambar 2. 1 Proses Umum Pembuatan Semen (Kurniawan, 2018)...64

Gambar 2. 2 Crusher (Deolalkar, 2007)...69

Gambar 2. 3 Vertical Roller Mill (Deolalkar, 2007)...70

Gambar 2. 4 Blending Silo (Deolalkar, 2007)...71

Gambar 2. 5 Suspension Preheater (Deolalkar, 2007)...73

Gambar 2. 6 Rotary Kiln (Deolalkar, 2007)...74

Gambar 2. 7 Clinker Cooler (Deolalkar, 2007)...75

Gambar 2. 8 Vertical Roll Mill (Deolalkar, 2007) 7 Gambar 3. 1 Diagram pareto efek standar untuk mengetahui faktor kimia dan fisika yang paling berpengaruh terhadap kuat tekan semen 3 hari pada out silo 3...115

Gambar 3. 2 Pengaruh C3S terhadap kuat tekan semen 3 hari pada out silo 3...117

Gambar 3. 3 Pengaruh C3A terhadap kuat tekan semen 3 hari pada out silo 3...118

Gambar 3. 4 Pengaruh blaine terhadap kuat tekan 3 hari pada out silo 3...119

Gambar 3. 5 Pengaruh residu terhadap kuat tekan 3 hari pada out silo 3...120

Gambar 3. 6 Diagram pareto efek standar untuk mengetahui faktor kimia dan fisika yang paling berpengaruh terhadap kuat tekan semen 28 hari pada out silo 3...128

Gambar 3. 7 Pengaruh C3S terhadap kuat tekan 28 hari pada out silo 3...129

Gambar 3. 8 Pengaruh C3A terhadap kuat tekan 28 hari pada out silo 3...130

Gambar 3. 9 Pengaruh blaine terhadap kuat tekan 28 hari pada out silo 3...131

Gambar 3. 10 Pengaruh residu terhadap kuat tekan 28 hari pada out silo 3...132

Gambar 3. 11 Rancangan Troubleshooting 13 Gambar 4. 1 Diagram Alir Neraca Massa...169

Gambar 4. 2 Diagram Alir Neraca Panas...176

Gambar 4. 3 Diagram Alir Proses Pembuatan Semen PT Semen Gresik Rembang Tbk...177

Gambar 4. 4 Diagram Alir Sistem Penyediaan Tenaga Listrik...199

Gambar 4. 5 Diagram Alir Penyediaan Batu Bara...201

Gambar 4. 6 Diagram Alir Sistem Penyediaan Minyak IDO...202

Gambar 4. 7 Bag Filter...208

Gambar 4. 8 Electrostatic Precipitator...210

DAFTAR LAMPIRAN - TAB

Tabel L1. 1 Komposisi umpan masuk Raw Mill...229

Tabel L1. 2 Data umpan Raw Mill Tanggal 19-23 September 2023 Pukul 08:00 WIB...229

Tabel L1. 3 Data umpan Raw Mill Tanggal 19-23 September 2023 Pukul 08:00 WIB...229

Tabel L1. 4 Data umpan Raw Mill Tanggal 19-23 September 2023 Pukul 08:00 WIB...230

Tabel L1. 5 Kadar H2O dalam umpan masuk...230

Tabel L1. 6 Neraca Massa raw mill...231

Tabel L1. 7 Neraca Massa Cyclone...232

Tabel L1. 8 Neraca Massa Main Bag Filter...233

Tabel L1. 9 Neraca Massa Blending Silo...234

Tabel L1. 10 Data Umpan Preheater Tanggal 19-23 September 2023 Pukul 08:00 WIB....235

Tabel L1. 11 Komposisi umpan kalsiner (Data seksi proses control, september 2023)...235

Tabel L1. 12 Komposisi umpan masuk setelah ditinjau ulang...236

Tabel L1. 13 Komposisi Umpan Masuk Kalsiner...238

Tabel L1. 14 Komposisi umpan kiln setelah kalsinasi...240

Tabel L1. 15 Data Umpan Batu Bara...240

Tabel L1. 16 Komposisi batu bara (Data Seksi Quality Assurance, September 2023)...241

Tabel L1. 17 Komposisi Ash Batu Bara Masuk Rotary Kiln...241

Tabel L1. 18 Komposisi gas hasil pembakaran suspension preheater...244

Tabel L1. 19 Komposisi Umpan Kiln...244

Tabel L1. 20 Neraca Massa Suspension Preheater...244

Tabel L1. 21 Umpan batu bara masuk kiln tanggal 19-23 Sept 2023 Pkl 08:00 WIB...246

Tabel L1. 22 Komposisi umpan batu bara (Data seksi Quality Assurance)...247

Tabel L1. 23 Komposisi gas hasil pembakaran suspension preheater...249

Tabel L1. 24 Komposisi klinker panas...250

Tabel L1. 25 Neraca Massa Rotary Kiln...250

Tabel L1. 26 Kapasitas Fan...251

Tabel L1. 27 Neraca Massa Clinker Cooler...254

Tabel L1. 28 Data komponen masuk Finish Mill...255

Tabel L1. 29 Neraca Massa Finish Mill...258

Tabel L1. 30 Neraca Massa Overall...258Y Tabel L2. 1 Neraca Panas Raw Mill...264

Tabel L2. 2 Neraca Panas Blending Silo...265

Tabel L2. 3 Panas GHP di Suspension Preheater...268

Tabel L2. 4 Data cyclone...273

Tabel L2. 5 Tabel konveksi...274

Tabel L2. 6 Neraca Panas Suspension Preheater...275

Tabel L2. 7 Data Perhitungan dari GHP batu bara di kiln...277

Tabel L2. 8 Neraca Panas Rotary Kiln...284

Tabel L2. 9 Neraca Panas Cooler...286

Tabel L2. 10 Neraca Panas Finish Mill...289

Tabel L2. 11 Neraca Panas Overall 28 Tabel L3. 1 Data Faktor Fisika dan Kimia Out Silo 3 Pada Hari Ke-3...282

Tabel L3. 2 Data Faktor Fisika dan Kimia Out Silo 3 Pada Hari ke-28...291

DAFTAR LAMPIRAN – GAMB

Gambar L1. 1 Diagram Alir Neraca Massa di Raw Mill...230

Gambar L1. 2 Diagram Alir Neraca Massa di Cyclone...233

Gambar L1. 3 Diagram Alir Neraca Massa di Main Bag Filter...234

Gambar L1. 4 Diagram Alir Neraca Massa di Blending Silo...235

Gambar L1. 5 Diagram Alir Neraca Massa di Suspension Preheater...236

Gambar L1. 6 Diagram Alir Neraca Massa di Rotary Kiln...246

Gambar L1. 7 Diagram Alir Neraca Massa Finish Mill...256Y Gambar L2. 1 Diagram Alir Neraca Panas Raw Mill...263

Gambar L2. 2 Diagram Alir Neraca Panas Blending Silo...265

Gambar L2. 3 Diagram Alir Neraca Panas Suspension Preheater...267

Gambar L2. 4 Diagram Alir Neraca Panas Rotary Kiln...277

Gambar L2. 5Diagram Alir Neraca Panas Cooler...286

Gambar L2. 6 Diagram Alir Neraca Panas Finish Mill...288

BAB I PENDAHULUAN 1.1. Latar Belakang Magang

Seiring dengan perkembangan sumber daya manusia pada generasi modern seperti saat ini. Sumber daya manusia dituntut berpikir kreatif dan inovatif mengiringi perkembangan zaman dimana ilmu pengetahuan dan teknologi semakin berkembang, Kualitas sumber daya manusia. untuk menuju keberhasilan perlu adanya pengembangan pada semua aspek terutama ilmu pengetahuan dan teknologi (Fitri Ayu and Nia Permatasari, 2018). Perguruan tinggi memiliki peran yang sangat penting untuk menciptakan sumber daya manusia yang berkualitas guna membangun Indonesia yang lebih maju. Jenjang starta terapan satu memuat pembelajaran 60% praktik kerja dan 40% teori. Dimana lebih mengutamakan praktik kerja karena lulusan sarjana terapan didedikasikan untuk siap kerja.

Praktik kerja atau magang merupakan kegiatan akademik dimana mahasiswa belajar secara langsung ke lapangan secara aktif dengan melaksanakan tugas tertentu dari suatu industri atau perusahaan yang berkaitan dengan konsentrasi studi dari mahasiswa hingga diharapkan dapat memperoleh pengetahuan dan gambaran mengenai dunia pekerjaan yang sesungguhnya, serta mengerti bagaimana penerapan disiplin ilmu yang telah didapatkan di bangku perkuliahan sehingga menjadikan sarjana terapan Teknik kimia yang profesional dan berkompeten (Sakti, 2020). Sebagai wujud nyata dari tindakan tersebut, maka dilaksanakan magang yang merupakan salah satu mata kuliah pada tahap sarjana terapan bagi seluruh mahasiswa di Program Studi Teknologi Rekayasa Kimia Industri, Departemen Teknologi Industri, Sekolah Vokasi, Universitas Diponegoro yang berbobot 4 SKS. Diharapkan dengan melakukan kegiatan magang ini dapat memberi kesempatan bagi mahasiswa untuk menerapkan ilmunya serta memperoleh pengalaman kerja pada perusahaan yang dipilih sebagai tempat magang.

PT. Semen Gresik adalah badan usaha milik negara yang memproduksi semen.

Berdiri pada 7 Agustus 1957 oleh Presiden Soekarno di Gresik. Perusahaan ini tercatat di Bursa Efek Jakarta dan Bursa Efek Surabaya serta menjadi perusahaan BUMN pertama yang go public. Semen Gresik mempunyai cadangan bahan baku dalam jumlah besar dan kualitas terbaik. Tentunya dapat menjamin kelangsungan produksi semen dalam jangka waktu panjang (Chafid, 2002). Perusahaan ini memiliki empat merk yakni Semen Gresik, Semen Padang, Semen Tonasa dan Thang Long Cement yang

diproduksi di Vietnam. Pada Januari 2013, nama PT Semen Gresik, Tbk berubah menjadi PT Semen Indonesia, Tbk. Pergantian nama itu juga diiringi pergantian logo dan mempunyai tiga merk yaitu Semen Gresik, Semen Padang, dan Semen Merdeka.

Perubahan nama ini diharapkan bisa menyatukan seluruh potensi grup. Di tahun 2013, perusahaan ini memulai pembangunan dua pabrik baru berkapasitas masing-masing tiga juta ton, yakni di Padang, Sumatera Barat, dan Rembang, Jawa Tengah (Meglian et al., 2016).

PT. Semen Gresik merupakan perusahaan yang bergerak dalam bidang industri semen, dengan kapasitas total produksi kurang lebih 3 juta ton per tahun. Daerah Pemasaran PT. Semen Gresik Rembang Tbk. (Persero) meliputi seluruh wilayah Indonesia. Produk yang dihasilkan di PT. Semen Gresik Rembang yaitu tipe Ordinary Portland Cement (OPC), Portland Composite Cement (PCC) dan Portland Pozolan Cement (PPC) (Muqtadiroh, 2015). Untuk dapat menerapkan ilmu-ilmu yang didapatkan pada beberapa mata kuliah seperti Operasi Teknik Kimia, Fenomena Perpindahan, MKP Teknologi Material, Efisiensi Energi, Analisis Proses Kimia, Proses Industri Kimia, Perpindahan Panas, Azas Teknik Kimia, Pengendalian Proses, serta berbagai mata kuliah lain yang berhubungan dengan teknik kimia. Oleh karena itu, kami memilih PT. Semen Gresik Rembang sebagai tempat pelaksanaan kerja praktik dengan harapan dapat menerapkan ilmu terapan yang telah diperoleh selama perkuliahan sehingga kami mendapat bekal dan keterampilan tentang dunia industri secara langsung.

1.2. Tujuan Magang

Tujuan dari pelaksanaan magang ini adalah:

1.2.1. Mahasiswa dapat mengetahui dan memahami proses produksi semen mulai dari penambangan bahan baku hingga produk jadi siap jual ke konsumen, macam dan spesifikasi alat yang digunakan, keselamatan dan kesehatan kerja, pengendalian dan penanganan polusi yang ada di PT. Semen Gresik Rembang, Tbk.

1.2.2. Mahasiswa dapat mempelajari tentang profil PT. Semen Gresik Rembang, Tbk dan proses produksi

1.2.3. Mahasiswa dapat menambah pengalaman dan wawasan yang lebih luas tentang industri semen.

1.2.4. Mahasiswa dapat memenuhi mata kuliah magang di jurusan S.Tr Teknologi Rekayasa Kimia Industri, Sekolah Vokasi, Universitas Diponegoro sebagai mata kuliah wajib untuk prasyarat memperoleh gelar Sarjana Terapan Teknik.

1.2.5. Mahasiswa dapat mengembangkan hardskill dan sofiskill untuk mempersiapkan dunia kerja.

1.2.6. Mahasiswa dapat mengetahui budaya kerja dan etos kerja di PT. Semen Gresik Rembang, Tbk.

1.2.7. Mahasiswa mampu menyelesaikan tugas khusus yang diberikan oleh dosen pembimbing

1.2.8. Mahasiswa mampu mengetahui troubleshooting pada suatu alat di PT. Semen Gresik Rembang,Tbk.

1.2.9. Mahasiswa mampu menjelaskan diagram alir proses produksi yang ada di PT.

Semen Gresik Rembang, Tbk.

1.3. Manfaat Magang

Manfaat dari pelaksanaan kerja praktik ini adalah:

1.3.1. Mahasiswa dapat menambah wawasan mengenai PT. Semen Gresik Rembang, Tbk secara umum memahami proses produksi semen, macam dan spesifikasi alat yang digunakan, keselamatan dan kesehatan kerja, serta pengendalian dan penanganan polusi yang ada di PT. Semen Gresik Rembang, Tbk,.

1.3.2. Mahasiswa dapat mengerti dan mengetahui profil PT. Semen Gresik Rembang, Tbk dan proses produksi.

1.3.3. Mahasiswa mampu memperoleh pengetahuan dan pengalaman yang lebih luas tentang proses produksi semen di PT. Semen Gresik Rembang, Tbk.

1.4. Profil Perusahaan 1.4.1. Sejarah Perusahaan

Seorang sarjana Belanda yang bernama Ir. Van Ess melakukan penelitian geologis di sekitar daerah Gresik. Penelitian tersebut menunjukkan adanya deposit batu kapur dalam jumlah yang cukup besar. Penemuan ini mendorong pemerintah Belanda untuk mendirikan pabrik Semen. Akan tetapi, survei yang dilakukan tidak berkelanjutan karena pecahnya Perang Dunia II. Tahun 1950, Drs. Moh Hatta yang menjabat (wakil presiden RI pada masa itu), mendorong pemerintah untuk merealisasikan proyek pembangunan pabrik semen tersebut. Dilakukan hasil

penelitian ulang yang menyimpulkan bahwa proses pendirian pabrik Semen Gresik sangat baik. Dilaporkan bahwa deposit bahan galian tersebut dapat memenuhi kebutuhan pabrik semen yang beroperasi dengan kapasitas 250.0000 ton per tahun (Wahono, 2020).

Kemudian Pemerintah di Indonesia menunjuk Bank Industri Negara (BIN) untuk menyiapkan sumber pendanaan dalam pembangunan pabrik. Untuk kebutuhan valuta asing digunakanlah kredit dari Bank Exim Amerika Serikat.

Hingga pada tahun 1953, dengan akta notaris Raden Meester Soewandi nomor 41 Jakarta, didirikanlah badan hukum NV Pabrik Semen Gresik Direktur dijabat salah satu pegawai tinggi di kementerian Perindustrian, yaitu Ir. Ibrahim bin Pangeran Mohammad (Gunawan and Anggraeni, 2016).

Tabel 1. 1 Sejarah perkembangan dan pembangunan pabrik PT. Semen Gresik (Wicaksana and Rachmad, 2018)

Tahun Kronologi

1957 PT Semen Indonesia (Persero) Tbk, yang bernama

PT Semen Gresik (Persero) Tbk merupakan perusahaan yang bergerak di bidang industry semen. Diresmikan di Gresik pada tanggal 7 Agustus 1957 oleh presiden RI pertama dengan kapasitas 250.000 ton per tahun (selama 60 tahun).

1961 Pabrik Semen Gresik melakukan perluasan yang

pertama dengan menambah satu tanur (furnance) pembakaran sehigga kapasitas produksi meningkat menjadi 375.000 ton/tahun.

1972 Pabrik Semen Gresik melakukan perluasan yang

pertama dengan menambah satu buah alat kiln sehingga kapasitasnya menjadi 500.000 hingga 600.000nton/tahun.

1979 Perluasan yang kedua pada pabrik Semen Gresik

dilakukan pada tahun 1979 degan menambah satu buah kiln untuk proses pembakaran dan proses kering, jadi meningkat kapasitas produksi menjadi 1,5 juta toh per tahun.

1991 Pada 8 juli 1991 sahan Semen Gresik tercatat di

Bursa Efek Jakarta dan Bursa Efek Surabaya (kini menjadi Brusa Efek Indonesia) serta merupakan BUMN pertama yang go public dengan menjual 40 juta lembar saham kepada masyarakat.

Komposisi pemegang saham pada saat itu pada pemerintahan RI 37% dan Publik 27%

1994 Mulai menjalin kerjasama antara PT Semen Gresik dengan Fuller Internasional untuk pembangunan perluasan keempat, yaitu pabrik Semen Gresik Unit III di Kota Tuban yang berkapasitas 2,3 juta ton/tahun dan diresmikan oleh Presiden Soeharto pada tanggal 24 September 1994. Dengan berdirinya Pabrik Semen Gresik Unit III, maka total kapasitas produksi menadi 4,1 juta ton/tahun. Unit pabrik I dan II terletak di Desa Sumber Arum, Kecamatan Kerek, Kabupaten Tuban. Pada masa ini pabrik yang beroperasi adalah Unit III, sedangkan untuk Unit I dan II sudah beroperasi sebagai finishing dan analisis (laboratorium) saja.

1995 Akuisisi perusahaan semen dalam negeri, PT Semen Padang dan PT Semen Tonasa. Total kapasitas terpasang Perseroan saat itu sebesar 8,5 juta ton semen perseroan (pabrik yang dikelola negara) per tahun.

1998 Pada tanggal 17 September 1998, pemerintah menerbitkan sahamnya di perusahaan tersebut meningkat 14% berkat tawaran terbuka Cemex S.A. de C.V., sebuah perusahaan semen global yang berkantor pusat di Meksiko. Bahan Saham dialihkan ke Pemerintah RI 51%, masyarakat 35%, dan Cemex 14%.

2006 Pada 17 September 2006 terjadi transaksi penjualan saham Cemex Asia Holdings Ltd.

Kepada Blue Vallery Holdings PTE Ltd. Sehingga

komposisi kepemilikan saham berubah menjadi pemerintah RI 51,01%, Blue Vallery Holdings PTE Ltd. 24,09%.

2010 Blue Vallery Holdings PTE Ltd, telah menjual seluruh sahamnya melalui private placement, sehingga komposisi pemegang saham Perseroan berubah menjadi Pemerintah 51,01% dan public 48,99%.

2012 - April tahun 2012, Perseroan berhasil

menyelesaikan pembangunan Pabrik Tuban IV yang berkapasitas 2,5 juta ton.

- Juli 2012, Perseroan juga berhasil menyelesaikan pembangunan pabrik semen Tonasa V berkapasityas 2,5 juta ton di Sulawesi.

- Di tanggal 18 Desember 2012 Perseroan resmi mengambil alih 70% kepemilikan saham Thang Long Cement Joint Stock Company (TLCC) dari Hanoi General ExportImport Join Stock Company (Geleximco) di Vietnam, yang berkapasitas sebanyak 2,3 juta ton.

- Menjadi Strategic Holding Company dan merubah nama menjadi PT Semen Indonesia (Persero) Tbk.

2014 Mulai tahap pembangunan fisik pabrik baru di Rembang dan di Padang (Indarung VI)

2017 Pabrik Rembang di Jawa Tengah dan Pabrik Indarung VI di Sumatera Barat memasuki masa operasi komersial, dengan kapasitas masing- masing sebesar 3 juta ton per tahun.

2019 Pada 31 Januari memiliki saham holcim menjadi

PT. Solusi Bangun Indonesia Tbk.

Sumber : Laporan Tahunan PT Semen Gresik Rembang (Persero) Tbk. Tahun 2018 1.4.2. Visi dan Misi

a. Visi

Menjadi perusahaan persemenan terkemuka di Indonesia dan Asia Tenggara.

b. Misi

1. Memproduksi, memperdagangkan semen dan produk terkait lainnya yang berorientasi kan kepuasan konsumen dengan menggunakan teknologi ramah lingkungan.

2. Meningkatkan keunggulan daya saing perusahaan yang inovatif dalam bidang produksi, pemasaran, sumber daya manusia dan sumber daya lainnya.

3. Memberdayakan dan mensinergikan sumber daya yang dimiliki untuk memperoleh Net Corporate Margin Grup Semen Indonesia.

4. Memberikan nilai tambah yang berkesinambungan bagi para pemangku kepentingan dengan menjunjung tinggi etika bisnis dan prinsip-prinsip Good Corporate Governance (GCG).

1.4.3. Struktur Organisasi, Tugas, dan Fungsi

Kelancaran dan kontinuitas operasional suatu pabrik merupakan hal penting dan menjadi tujuan utama setiap perusahaan. Struktur organisasi memberikan wewenang pada setiap bagian perusahaan untuk melaksanakan tugas yang dibebankan kepadanya, juga mengatur fungsi-fungsi atau orang-orang dalam hubungan satu dengan yang lain dalam melaksanakan fungsi mereka. Adapun struktur organisasi PT. Semen Gresik berbentuk garis (line organization) yang tertuang dalam Surat Keputusan Direksi Nomor 005/Kpts/Dir/2011, tentang Struktur Organisasi di PT. Semen Gresik.

Berikut tugas, wewenang, dan tanggung jawab Dewan Direksi yang ada di PT Semen Gresik Rembang, Tbk berdasarkan (Direktorat Jenderal Mineral dan Batubara, 2023), yaitu :

a. Direktur Utama

Direktur utama bertugas memimpin seluruh jalannya perusahaan yang berwenang mengambil keputusan yang berkaitan dengan perusahaan serta mempunyai tanggung jawab terhadap seluruh operasionalisasi pabrik.

b. Direktur Produksi

Direktur Produksi memiliki tugas untuk mengawasi kegiatan proses produksi serta bertanggung jawab pada pelaksanaan kegiatan produksi mulai dari pengadaan bahan baku sampai dihasilkan produk semen.

Direktur ini membawahi Departemen produksi dan pemeliharaan, yang terdiri dari 5 unit yaitu : unit support produksi, unit produksi, unit perencanaan dan pengendalian produksi, unit pemeliharaan dan unit perencanaan dan pengendalian pemeliharaan.

c. Direktur Keuangan dan SDM

Mempunyai tugas dan wewenang dalam keseluruhan keuangan pabrik, baik pengurus hutang maupun piutang dan bertugas memimpin dan bertanggung jawab secara mutlak terhadap seluruh sumber daya manusia di pabrik dalam upaya pencapaian visi, misi, dan tujuan perusahaan. Direktur keuangan dan SDM membawahi unit SMSG dan departemen keuangan SDM yang terdiri dari unit akuntansi dan keuangan, juga unit SDM dan sarana umum.

1.4.4. Kesehatan dan Keselamatan Kerja

Pada tahun 2019 Semen Gresik telah memperoleh bendera emas pada sertifikasi audit ISO 45001;2018 tentang SMK3 dan PP No. 50 tahun 2012. Dan pada bulan November 2020, PT Semen Gresik telah mempertahankan bendera emas untuk Surveillance ISO 45001;2018 dan PP No. 50 tahun 2012 tentang system manajemen keselamatan dan Kesehatan Kerja (SMK3) dengan nilai 94,57.

System tersebut bertujuan untuk menciptakan kesadaran karyawan mengenai Kesehatan dan Keselamatan Kerja di lingkungan kerja (Divisi Diklat PT Semen Gresik Rembang., 2022)

Kinerja produksi yang prima tidak akan tercapai tanpa adanya hubungan yang harmonis dan kondusif antara manajemen dan karyawan. Karena itulah, PT Semen Gresik berupaya untuk mempraktikkan kebijakan tenaga kerja dan ketenagakerjaan yang sepatutnya, terutama dalam hal keselamatan dan kesehatan kerja (K3).

Pengelolaan K3 menjadi komitmen Perusahaan menciptakan kondisi kerja yang kondusif, aman dan sehat. Dalam hal pencegahan insiden kecelakaan kerja, Perusahaan telah merealisasikan program pencegahan insiden pelaksanaan kerja

sejalan dengan program promotif, preventif, kuratif, rehabilitatif kesehatan kerja serta evaluasi kesesuaian beban dan kapasitas kerja (Amalia, 2014).

Maka karyawan diwajibkan untuk menggunakan alat pelindung diri (APD) ketika berada dikawasan pabrik, hal tersebut merupakan slaah satu upaya yang dilakukan mengenai Kesehatan dan Keselamatan Kerja. APD yang digunakan berupa helm (Safety head), kaca mata, tutup telinga, sepatu, masker, jas lapangan, kaos tangan, dan pakaian untuk pemadam kebakaran (Muqtadiroh, 2015).

Selain wajib menggunakan APD yang lengkap, PT Semen Gresik Rembang, Tbk juga memberikan penyuluhan kepada karyawan mengenai prosedur kerja lengkap dan benar, juga tetap menjaga pentingnya keselamatan kerja serta pemasangan slogan tentang keselamatan kerja. Berdasarkan (Wicaksana and Rachmad, 2018). kegiatan perlindungan pegawai di PT. Semen Gresik Rembang dibagi menjadi beberapa bagian kerja yang bertanggung jawab dengan tugasnya masing-masing, yakni:

a. Bagian Hiperkes meliputi Pemantauan chek up untuk setiap 1 bulan sekali, Kehilangan hari kerja dan rehabilitasi kesehatan

b. Bagian Diklat seperti Pelatihan K3 untuk semua tingkat

c. Bagian Kebersihan dan Keselamatan Kerja meliputi IPDK (pemberitahuan prosedur kerja), inspeksi, emergency respons, analisa kecelakaan, safety talk, safety work permit (Izin kerja)

1.4.5. Fasilitas Penunjang

Tabel 1. 2 Fasilitas Penunjang

Fasilitas Keterangan

Pabrik 1 Unit Raw mill

1 Unit Kiln 2 Cement Mill 4 Packer Machine Bangunan, Gedung, dan Perkantoran 2 Unit kantor

Gedung CCR 1 Unit

Workshop 3 Unit (Mesin, Instrumen & listrik, Alat Berat)

Poliklinik 1 Unit

Kendaraan Dinas (Sewa) 1 Unit Bus

1 Unit Elf

16 Unit Mobil 54 Unit Motor

Pemadam Kebakaran 2 Unit

1.4.5.1. Jumlah dan Pendidikan Karyawan di Tiap Bagian

Jumlah tenaga kerja yang terdapat di PT Semen Gresik Rembang keseluruhannya ada 183 orang dengan pembagian sebagai berikut (Data diambil dari laporan akhir tahun PT Semen Gresik Rembang, Tbk) :

- Direksi : 3 orang

- Komisaris : 7 orang

- Kepala Departemen : 3 orang - Kepala Unit : 12 orang - Kepala Seksi : 40 orang - Kepala Seksi : 75 orang

- Pelaksana : 43 orang

Adapun jumlah karyawan serta Pendidikan di tiap bagiannya pada PT Semen Gresik Rembang, Tbk dapat dilihat pada Tabel 1.3.

Tabel 1. 3Karyawan PT Semen Gresik Rembang (Divisi Diklat PT Semen Gresik Rembang., 2022)

Pendidikan Jumlah

SMA/Setingkat 55

Diploma 62

Strata 1 53

Strata 2 3

Total 173

Pembagian jam kerja untuk karyawan, PT Semen Gresik Rembang dibagi menjadi dua, yaitu: karyawan shift dan karyawan non shift. Sebagian besar karyawan yang dipekerjakan sebagai pelaksana berijazah STM dan sederajatnya yang dikenakan jadwal shift, sedangkan karyawan non shift mempunyai jabatan di atas kepala regu dengan jam kerja 5 hari kerja.

a. Karyawan Non Shift

Hari Senin – Kamis : Pukul 07.30-16.30 WIB (Waktu istirahat pukul 12.00-13.00 WIB)

Hari Jum’at : Pukul 07.00-16.30 WIB (Waktu istirahat pukul 11.00-13.00)

b. Karyawan Shift

Dengan pembagian jam kerja sebagai berikut : Pagi : 07.30 - 06.30 WIB

Siang : 15.30 – 23.30 WIB Malam : 23.00 – 07.30

Tabel 1. 4Jam Kerja Shift (Kepegawaian PT Semen Gresik Rembang, 2021)

Shift Senin Selasa Rabu Kamis Jum’at Sabtu Minggu Senin

A Malam Malam Libur Pagi Pagi Pagi Siang Siang

B Siang Siang Malam Libur Libur Libur Pagi Pagi

C Pagi Pagi Siang Malam Malam Malam Libur Libur

D Libur Libur Pagi Pagi Siang Siang Malam Malam

1.4.5.2. Jaminan Sosial

Jaminan kesejahteraan diberikan kepada setiap karyawan untuk mendukung dan meningkatkan prospek dan kinerja kerja, dimana kesejahteraan sebagai berikut (Data diambil dari laporan akhir tahun PT Semen Gresik Rembang, Tbk) :

a. Tunjangan Kesehatan

Meliputi penyediaan poliklinik, Dokter praktek khusus yang bekerja sama dengan perusahaan, Rumah Sakit Semen Gresik, dan penggantian biaya pengobatan

b. Tunjangan umum meliputi penyedian tunjangan dari mulai karyawan, istri beserta anak seperti, penyiapan rumah milik pribadi, penggantian barang pabrik yang rusak atau hilang di dalam lingkungan kerja dan bantuan biaya perkawinan dan pindah rumah.

c. Yayasan Wisma Semen Gresik.

Yayasan Wisma Semen Gresik (YWSG) mengelola Pendidikan.

d. Koperasi Warga Semen Gresik.

Dalam bidang pertokoan barang- barang konsumsi, bahan bangunan, distributor semen, percetaan serta penjahitan.

e. Program Hari Tua dan Pensiunan .

Diikutkan BPJS (diberikan jaminan secara perbulan atau system per tahun sekali) dan dikelola olah perusahan sendiri dengan bekerjasama dengan BRI (DPLK BRI).

1.4.6. Sistem Pemasaran Hasil

Bagian pemasaran PT Semen Gresik Rembang meliputi perencanaan transportasi, menentukan harga jual yang sesuai (tidak melebihi peraturan Asosiasi Semen Indonesia), distribusi ke distributor dan program promosi. Area pemasaran produksi semen PT Semen Gresik Rembang mencakup seluruh wilayah Jawa Tengah dan DIY

1.4.7. Lokasi Perusahaan dan Lay Out Pabrik

Pabrik Semen Gresik Rembang terdiri satu unit berlokasi di Desa kajar, Kecamatan Gunem, Kabupaten Rembang, Jawa Tengah. Dengan luas area tapak pabrik 56 Ha, Tambang batu kapur 239 Ha dan tambang tanah liat 98 Ha (Wicaksana and Rachmad, 2018). Pemilihan Rembang sebagai lokasi pendirian pabrik yaitu berdasarkan pada pertimbangan sebagai berikut :

Lokasi tersebut dekat bahan baku

Didirikannya pabrik Semen Gresik di Rembang dikarenakan adanya batu kapur sebagai bahan baku semen di Rembang memenuhi syarat dan berdeposit besar dengan ketebalan yang luar biasa banyak dan tingginya yang mencapai 420 meter dari permukaan laut. Penggunaan batu kapur di Rembang yang sangat memungkinkan dilakukan penggalian sampai dengan puluhan tahun mendatang. Batu kapur diperoleh dari pertambangan menjadi milik PT Semen Gresik Rembang yang berjarak 4-5 km dari plant site. Selain itu PT Semen Gresik Indonesia juga membeli batu kapur dari penambangan local di wilayah Rembang. Luas daerah deposit batu kapur itu sekitar 293 Ha, sedangkan tanah liat didapat dari pertambangan milik PT Semen Gresik Rembang yang berjarak 4-5 km dari plant site dengan luas area sekitar 98 Ha.

Pertimbangan Bahan Baku

Pasir Silika diperoleh dari Rembang. Copper slag diperoleh dari PT Copper Smelting Gresik. Gypsum diperoleh dari PT Petrokimia, PT Smelting Gresik dan PLTU Tanjung Jati Jepara Gresik berupa Gypsum sintetis.

Walaupun bahan pembantu tersebut lokasinya agak jauh, hal ini bukan merupakan masalah yang serius, karena lokasi pabrik dekat dengan jalan raya yang menghubungkan kota-kota di Pulau Jawa

Pertimbangan faktor sosial

PT. Semen Gresik menyerap tenaga kerja sehingga dapat membantu program pemerintah dalam menanggulangi pengangguran. Tenaga kerja di Rembang cukup tersedia.

Tenaga kerja mudah didapatkan

Wilayah Rembang sebagai lokasi didirikannya pabrik Semen Gresik memiliki cukup banyak SDM yang bisa diambil sebagai karyawan

Pertimbangan pemasaran

Wilayah pemasaran Semen Indonesia Group menjangkau seluruh provinsi di Indonesia serta ekspor ke beberapa negara di Asia. Khususnya untuk wilayah Jawa Tengah.

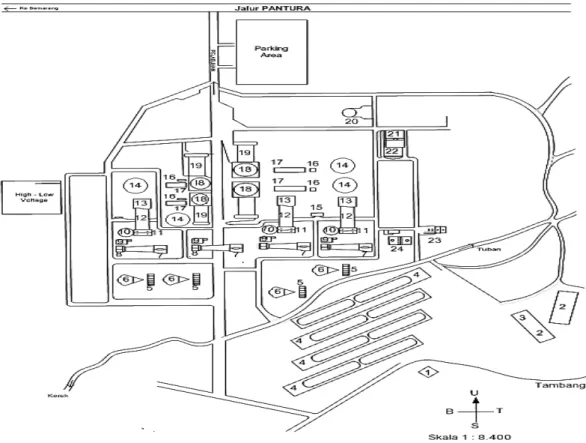

Gambar 1. 1 Layout PT Semen Gresik Pabrik Rembang (Divisi Diklat PT Semen Gresik Rembang., 2022)

Keterangan :

1. Limestone Crushing 13. Clinker Cooler 2. Clay Crushing 14. Clinker Storage 3. Clay Storage 15. Central Control Room 4. Limestone Storage 16. Gypsum / Trass Bin 5. Raw material Storage 17. Cement Finish Mill 6. Iron Silica Storage 18. Cement Storage Cilo

7. Raw mill 19. Cement Packing & Load Out 8. Electrostatic Precipitator 20. Masjid

9. Coal Mill 21. Dormitory

10.Blending Cilo 22. Main Office 11. Suspention Preheater 23. Utilitas

12. Rotary Kiln 24. Bengkel Pemeliharaan Mesin

Gambar 1. 2 Denah Lokasi PT Semen Gresik Pabrik Rembang (Divisi Diklat PT Semen Gresik Rembang., 2022)

Tata letak / lay out pabrik seperti dapat dilihat pada gambar diatas, disusun dengan pertimbangan sebagai berikut :

Unit untuk penyiapan bahan baku tidak jauh dari tempat penambangan, hal ini dimaksudkan untuk memudahkan penyimpanan sementara bahan baku sebelum dibawa ke pabrik untuk diproses.

Unit Roller mill dan unit pembakaran seperti blending silo, coal grinding, preheater, kiln dan cooler terletak di suatu area yang saling berdekatan, hal tersebut agar proses aliran material dari alat- alat tersebut menjadi lebih mudah dan singkat.

Didekat unit penggilingan bahan baku seperti roller mill dan di dekat cooler dipasang (Electrostatistic Presipitator) dan hanya dipasang sebagai alat pemisah debu. Alasan kenapa EP (Electrostatistic Presipitator) hanya dipasang dikedua alat itu adalah :

- Pada roller mill dan cooler, debu yang dihasilkan atau yang keluar secara bersama gas pada alat ini memiliki suhu yang cukup tinggi yaitu 95°C diaman hanya electrostatistic presipitator yang dapat

bertahan pada suhu tersebut sebab bag filter yang ada hanya mampu menangkap debu yang bercampur gas dengan suhu sekitar 40°C.

- Harga alat ini juga lebih mahal dibandingkan dengan alat bag filter yang mempunyai fungsi yang sama.

Dum clinker dan gypsum storage terletak didekat unit finish mill sehingga transport material untuk penggilingan akhir sampai menjadi semen akan lebih dan letaknya dekat dengan jalan yang merupakan jalur transportasi utama di pabrik yang mengarah ke pelabuhan, hal ini memiliki tujuan untuk memudahkan dump truck pengangkut semen beralu Lalang keluar masuk pabrik untuk mendistribusikan ke konsumen.

BAB II

TINJAUAN PUSTAKA 2.1. Pengertian Semen

Semen merupakan bahan pengikat dan perekat yang dicampur dengan kerikil dan pasir untuk digunakan sebagai bahan konstruksi. Semen merupakan bahan pengikat hidrolik yang dapat bereaksi dengan air membentuk zat baru berupa batuan padat (Prasetyadi, 2013). Kegunaan semen yaitu, beton, plesteran, bahan penambal, mortar encer, dll.

Menurut (Prasetyadi, 2013), semen terbagi menjadi 2 kelompok, yakni:

a) Semen Hidrolis, yang merupakan semen yang dapat mengeras dalam air, menghasilkan padatan yang stabil dalam air.

b) Semen Non Hidrolis merupakan semen yang tidak dapat mengeras dalam air atau tidak stabil dalam air.

Produksi semen melibatkan pembakaran campuran batu kapur, tanah liat, pasir silika dan pasir besi dalam proporsi tertentu. Hasil pembakaran ini disebut klinker atau terak yang mengandung senyawa utama semen yaitu :

a. Tricalcium silicate : 3CaO.SiO2 atau C3S b. Dicalcium silicate : 2CaO.SiO2 atau C2S c. Tricalcium aluminate : 3CaO.Al2O3 atau C3A

d. Tetracalcium aluminoferrite : 4CaO.Al2O3.Fe2O3 atau C4AF Reaksi yang terjadi pada proses pembuatan semen adalah :

Al2SiO7.XH2O (s) → Al2O3(s) + 2SiO2(s) + xH2O (g)

CaCO3 (s) → CaO (s) + CO2 (g)

MgCO3(s) → MgO (s) + CO2(g)

2CaO (l) + SiO2(l) → 2CaO.SiO2(l)

3CaO (l) + Al2O3(l) → 3CaO.Al2O3(l)

2.2. Bahan Baku, Bahan Koreksi, dan Bahan Pembantu Semen

Proses produksi semen dilakukan dengan mencampurkan komponen utama batu kapur tereduksi dan tanah liat sehingga membentuk batu kapur tereduksi dengan menggunakan hammer mill ukuran 90 mm dan tanah liat tersebut dipotong-potong, dengan menggunakan alat pemotong tanah liat kemudian dilakukan penambahan bahan

koreksi. berupa pasir besi, pasir silika, batu kapur mutu tinggi serta bahan pembantu berupa gypsum dan trass (Rahman & Permata, 2019).

2.2.1. Bahan Baku dalam Pembuatan Semen 1. Batu Kapur/Limestone (CaCO3)

Batu kapur merupakan bahan yang dihasilkan dari batuan sedimen yang mengandung mineral kalsium. Ada tiga senyawa dalam batu kapur yaitu kalsium karbonat, kalsium oksida, dan kalsium hidroksida. Batu kapur merupakan bahan baku utama dalam produksi semen karena banyak mengandung kalsium karbonat (CaCO3) (Hendrik & Rizal, 2017).

Berdasarkan kandungan CaCO3, batu kapur dapat dibagi menjadi 4 kelompok, antara lain :

a. Batu kapur kadar tinggi (High Grade Limestone) yaitu batu kapur dengan kadar CaCO3>90% dan bersifat rapuh.

b. Batu kapur kadar menengah (Medium Grade Limestone) yaitu batu kapur dengan kadar CaCO3 54-90% dan bersifat kurang keras.

c. Batu kapur kadar rendah (Low Grade Limestone) yaitu batu kapur dengan kadar CaCO3 30-53% dan bersifat keras.

d. Batu kapur jenis dolomit yaitu batu kapur dengan kadar CaCO3<30%, memiliki tambahan kadar MgO diatas 5%, sebagai alternatif pewarnaan pada semen, berwarna sedikit hitam.

Sifat fisika dan sifat kimia batu kapur ditunjukkan pada Tabel 2.1 dan Tabel 2.2, penjelasannya sebagai berikut :

A. Sifat Fisika Batu Kapur

Tabel 2. 1 Sifat Fisika Batu Kapur (Perry & Green, 1984)

Karakteristik Sifat Fisika

Fase Padat

Warna Putih abu-abu

pH 9,4 in saturated water solution at 25℃

(77 )℉

Densitas Relative 2,93 g/mL

Titik Leleh 800℃

Titik Didih 2850℃

Sumber : Chemical Engineers' Hanbook B. Sifat Kimia Batu Kapur

Tabel 2. 2Sifat Kimia Batu Kapur (Perry & Green, 1984)(Perry & Green, 1997)

Karakteristik Sifat Kimia

Rumus Kimia CaCO3

Berat Molekul 100,09 g/mol

Sumber : Chemical Engineers' Hanbook

Dan sifat kimia batu kapur lainnya yaitu dapat mengalami kalsinasi pada suhu 600-850℃, dengan reaksi : CaCO3 (s) → CaO (S) + CO2 (g).

Warna batu kapur adalah putih dan akan menjadi agak coklat jika terkontaminasi dengan senyawa tanah liat atau besi. Komponen yang paling melimpah pada batu kapur adalah CaCO3 . Batu kapur mempunyai komposisi tertentu untuk digunakan dalam produksi semen. Di bawah ini adalah komposisi batu kapur dalam produksi semen Portland.

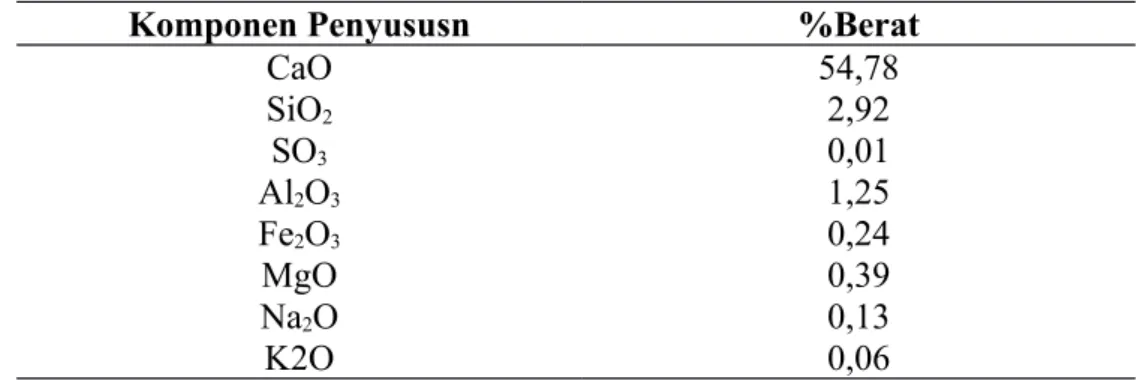

Tabel 2. 3Komposisi Batu Kapur pada Pembuatan Semen Portland (QC Semen Gresik Rembang, 2023)

Komponen Penyususn %Berat

CaO 54,78

SiO2 2,92

SO3 0,01

Al2O3 1,25

Fe2O3 0,24

MgO 0,39

Na2O 0,13

K2O 0,06

Sumber : Data diambil di QC Semen Gresik Rembang

Pengambilan batu kapur dilakukan dengan proses penambangan.

Menurut (Kurniawan, 2018), terdapat 6 langkah dalam penambangan batu kapur yaitu sebagai berikut :

a. Pembersihan (Clearing)

Proses pembersihan permukaan tanah dari kotoran-kotoran yang dapat mengganggu proses penambangan, seperti semak dan rumput.

Tujuan pembersihan agar kotoran-kotoran tidak terikut dalam proses.

b. Pengupasan (Stripping)

Proses menghilangkan lapisan tanah paling atas setebal 1-2 meter dari permukaan tanah yang dapat mengurangi kandungan kapur.

c. Pengeboran (Drilling)

Proses pembuatan lubang pada batu kapur sebagai lokasi bahan peledak. Dimana diameter lubang 3 inchi, kedalaman 6 sampai 9 meter dan jarak antar lubang 1,5 sampai 3 meter.

d. Peledakan (Blasting)

proses pelepasan suatu batuan dari batuan induknya. Bahan peledak yang digunakan adalah ANFO (Ammonium Nitrate Fuel Oil) yang mempunyai sifat sama dengan urea, getarannya rendah dan tidak mempengaruhi kualitas bahan. Selain ANFO juga digunakan TNT (Trinitrotoluena) dan dinamit sebagai bahan peledak. Dalam blasting digunakan Elektrik Denator yang berfungsi sebagai alat pemicu ledakan.

e. Pengerukan dan Pemuatan (Hauling and Loading)

Proses penggerukan batu kapur yang telah diledakan yang kemudian diangkut dengan dump truck.

f. Penghancuran (Crushing)

Penghancuran batu kapur dilakukan pada mesin limestone crusher dengan alat jenis Hammer Mill. Penghancur mengurangi ukuran batu kapur dari 1.200 mm menjadi 90 mm. Tujuan reduksi dimensi adalah untuk mempercepat proses selanjutnya.

2. Tanah Liat (Al2O3.2SiO2.2H2O)

Tanah liat merupakan bahan baku penting dalam produksi semen karena merupakan sumber utama senyawa silikat, yang mengandung senyawa penting lainnya seperti alumina dan besi, yang merupakan hasil pelapukan kimia oleh pengaruh air dan gas CO2 dari batuan silika. kaya akan mineral. Tanah liat terbentuk dari pelapukan tanah basa dan tanah basa yang mengandung aluminium silikat. Tanah liat merupakan sumber aluminat (Al2O3) dan silikon oksida (SiO2). Sifat tanah liat jika dipanaskan/dibakar akan mengurangi plastisitasnya dan menjadi keras bila ditambahkan air.

Warna tanah liat adalah putih tanpa pengotor, namun jika terdapat senyawa besi organik maka tanah liat tersebut berwarna kuning coklat. untuk sifat

fisika dan kimia tanah liat ditunjukkan pada tabel 2.4 dan 2.5. Komposisi tanah liat pada pembuatan semen portland dapat dilihat pada tabel 2.5.

Tabel 2. 4Sifat Fisika Tanah Liat (Perry & Green, 1984)

Karakteristik Sifat Fisika

Fase Padat

Warna Putih, merah dan coklat

pH 6-8

Titik Lebur 1250-1350℃

Titik Leleh 1200℃2

Densitas 2.6 gm/cc

Sumber : Chemical Engineers' Hanbook

Tabel 2. 5Sifat Kimia Tanah Liat (Perry & Green, 1984)

Karakteristik Sifat Kimia

Rumus Kimia Al2O3.K2O.6SiO2.2H2O

Berat Molekul 796,40 g/gmol

Sumber : Chemical Engineers' Hanbook

Salah satu sifat kimia tanah liat yaitu dapat mengalami pelepasan air hidrat bila

dipanaskan pada suhu 500℃.

Reaksi : Al2Si2O7.xH2O (s) → Al2O3 (s) + 2SiO2 (s) +xH2O (g) , dimana reaksi ini berlangsung pada suhu 400-750℃

Tabel 2. 6Komposisi Tanah Liat pada Pembuatan semen Portland (QC Semen Gresik Rembang, 2023)

Komponen Penyusun %Berat

CaO 0,80

SiO2 67,29

Al2O3 16,83

Fe2O3 4,28

MgO 1,97

SO3 1,13

Na2O 0,65

K2O 1,89

Sumber : Data diambil di QC Semen Gresik Rembang

Pengambilan tanah liat dilakukan dengan proses penambangan. Menurut (Kurniawan, 2018), terdapat 4 langkah dalam penambangan tanah liat yaitu sebagai berikut :

a. Pembersihan (Clearing)

Proses pembersihan permukaan tanah dari kotoran-kotoran yang dapat mengganggu proses penambangan, seperti semak dan rumput. Tujuan pembersihan agar kotoran-kotoran tidak terikut dalam proses.

b. Pengupasan (Stripping)

Proses pengupasan tanah bagian atas yang merupakan tanah humus dengan kedalaman 20-30 cm. Tujuan pengupasan adalah membersihkan lapisan tanah tidak berguna yang dapat mengurangi persentase tanah liat.

c. Penggerukan (Digging) dan Pemuatan (Loading)

Proses penambangan tanah liat adalah dengan menggali atau mengeruk dengan jalur pengerukan setebal 2 meter, kemudian menggunakan sekop dimasukkan ke dalam dump truck berkapasitas 20-30 ton, kemudian dibawa ke crusher dan disimpan tanah liatnya.

d. Penghancuran (Crushing)

Proses pengecilan ukuran tanah liat hasil penambangan di Clay Crusher sampai diameter maksimal 90 mm.

2.2.2. Bahan koreksi dalam Pembuatan Semen 1. Copper Slag

Copper slag merupakan bahan dengan kandungan besi yang tinggi, sehingga disebut juga pembawa oksida besi. Komponen copper slag tembaga adalah besi oksida (Fe2O3), silika dioksida (SiO2), kalsium oksida (CaO) dan aluminium oksida (Al2O3). Kandungan besi yang tinggi pada copper slag berarti memiliki kepadatan yang tinggi dan berat jenis yang lebih tinggi dibandingkan pasir alam. Copper slag dalam produksi semen digunakan untuk menggantikan pasir besi karena harga pasir besi lebih mahal dibandingkan terak tembaga. Copper slag tidak terpengaruh oleh kondisi cuaca, pasokan dan kualitas stabil sehingga mengurangi kebutuhan energi.

Penambahan Copper slag dimaksudkan untuk mengatasi tanah liat yang mengandung Fe2O3 yang dapat menyebabkan hilangnya kekuatan semen dan konduktivitas termal selama proses produksi terak. Menurut (Kohlhaas &

Labahn, 1983), sifat fisika dan kimia dari copper slag yaitu:

a. Sifat fisika copper slag

- Fase : Padat (granular)

- Warna : Hitam - Specific gravity : 3,4-3,6

- Bulk density : 110-120 lbs/ft3 - Titik Leleh : 1200℃ b. Sifat Kimia copper slag

Salah satu sifat kimia copper slag yaitu dapat bereaksi dengan Al2O3 dan CaO membentuk calsium alumina ferrit (C4AF).

Reaksinya : 3CaO (s) + CaO.Al2O3(S) + Fe2O3(s) → 4CaO.Al2O3.Fe2O3(s)

Spesifikasi copper slag pada pembuatan semen portland dapat dilihat pada tabel 2.7.

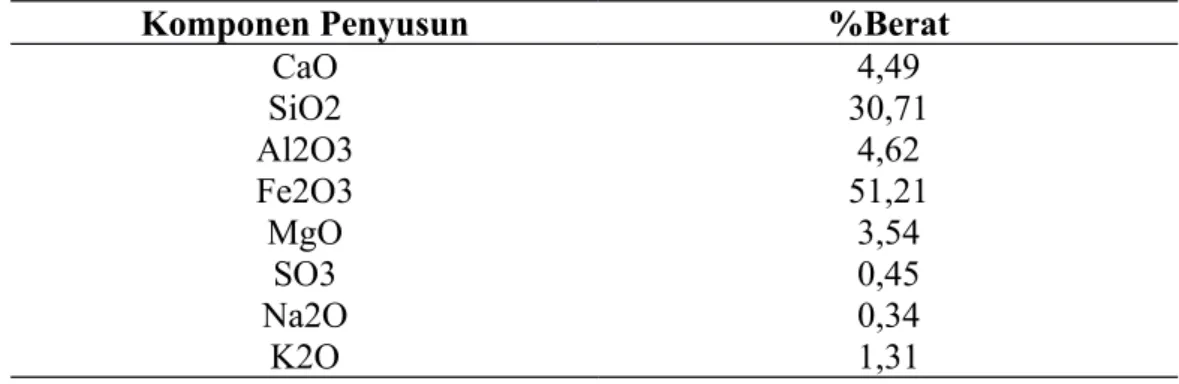

Tabel 2. 7Komposisi Copper slag pada Pembuatan Semen Portland (QC Semen Gresik Rembang, 2023)

Komponen Penyusun %Berat

CaO 4,49

SiO2 30,71

Al2O3 4,62

Fe2O3 51,21

MgO 3,54

SO3 0,45

Na2O 0,34

K2O 1,31

Sumber : Data diambil di QC Semen Gresik Rembang

2. Silica Sand (SiO3.xH2O)

Pasir silika merupakan material yang ditambang melalui pelapukan batuan yang mengandung mineral penting seperti kuarsa. Komposisi pasir silika antara lain: SiO2, Fe2O3, Al2O3, TiO2, CaO, MgO dan K2O. Sebagian besar pasir silika berwarna putih pucat, berat jenis 2,65, titik leleh 17.150°C, bentuk kristal heksagonal, panas jenis 0,185, dan konduktivitas termal 12℃

hingga 1000℃. Kemurnian pasir silika bisa mencapai 95-99,8% SiO2.

Warna pasir silika dipengaruhi oleh adanya pengotor seperti oksida logam dan bahan organik. Sifat fisika dan kimia dari pasir silika menurut (Kohlhaas

& Labahn, 1983), yaitu : a. Sifat fisika pasir silika

- Fase : Padat

- Warna : Putih/kecoklatan

- pH : 6-8

- Titik Lebur : 2230℃ - Titik Leleh : 1715℃ - Specific gravity : 2,65 g/cm3 b. Sifat kimia pasir silika

Salah satu sifat kimia pasir silika yaitu dapat bereaksi dengan CaO membentuk kalsium silikat, reaksinya :

CaO(s) + CaO.SiO2(s) → 2CaOSiO2(s) (C2S)

Spesifikasi Silica sand pada pembuatan semen portland dapat dilihat pada tabel 2.8.

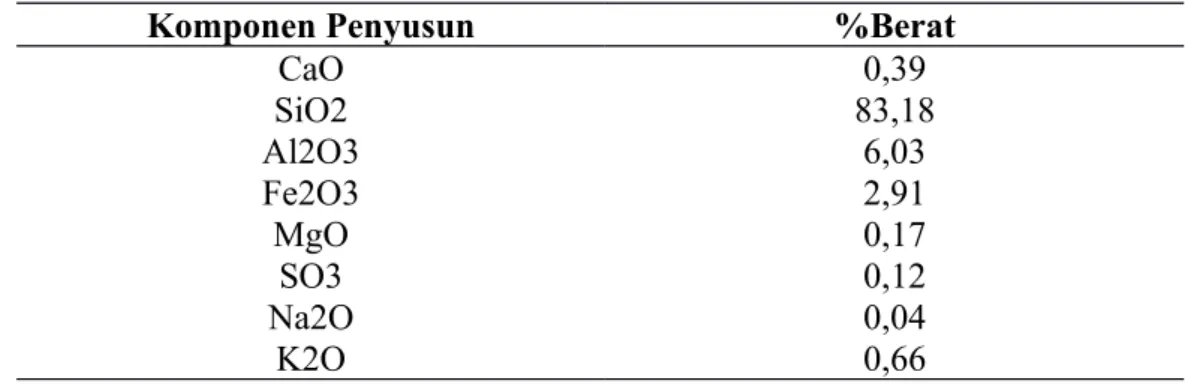

Tabel 2. 8Komposisi pasir silika pada pembuatan semen portland (QC Semen Gresik Rembang, 2023)

Komponen Penyusun %Berat

CaO 0,39

SiO2 83,18

Al2O3 6,03

Fe2O3 2,91

MgO 0,17

SO3 0,12

Na2O 0,04

K2O 0,66

Sumber : Data diambil di QC Semen Gresik Rembang 3. High Grade Limestone

High grade limestone merupakan batu kapur dengan kandungan CaCO3 tinggi, mengandung g > 93% CaCO3 dan kandungan MgO maksimal 2%. BHigh grade limestone yang digunakan dalam produksi semen digunakan sebagai bahan perbaikan ketika konsentrasi CaO rendah (Perry &

Green, 1984).

2.2.3. Bahan Pembantu dalam Pembuatan semen 1. Gypsum (CaSO4.2H2O)

Gypsum merupakan salah satu mineral dengan kandungan kalsium yang tinggi. Gypsum yang paling umum yang diguankan pada industri yaitu hidrat kalsium sulfat (CaSO4.2H2O). Gypsum berasal dari alam, seperti : di danau dan gunung. Gypsum juga dapat diambil secara sintetis. Dalam

pembuatan semen gypsum ditambahkan pada proses finish mill dengan takaran 3- 5 %. Penggunaan gypsum dalam pembuatan semen bertujuan untuk mencegah adanya false set, memperlambat pengerasan semen (setting time) dan memberikan kuat tekan pada semen (Kohlhaas & Labahn, 1983).

Sifat fisika dan kimia gypsum yaitu sebagai berikut :

Tabel 2. 9Sifat Fisika dan Kimia Gypsum (Perry & Green, 1984)

Parameter Keterangan

Fase Padat

Specific Gravity 2,32 g/cm3

Suhu Dekomposisi 1450℃

Kelarutan 0,2%

Titik Lebur 163℃

Rumus molekul CaSO4.2H2O

Berat molekul 172,17 g/gmol

Sumber : Chemical Engineers' Hanbook

Sifat kimia gypsum lainnya yaitu dapat mengalami pelepasan air hidrat, reaksi kimianya yaitu : CaSO4.2H2O → CaSO4.½H2O + ½H2O

Berikut komposisi gypsum dalam pembuatan semen ditunjukan dalam tabel 2.10.

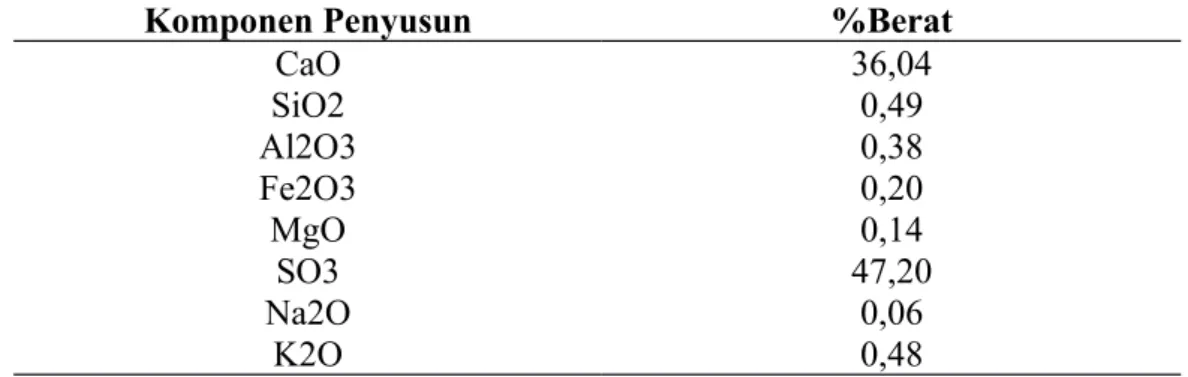

Tabel 2. 10Komposisi gypsum pada pembuatan semen portland (QC Semen Gresik Rembang, 2023)

Komponen Penyusun %Berat

CaO 36,04

SiO2 0,49

Al2O3 0,38

Fe2O3 0,20

MgO 0,14

SO3 47,20

Na2O 0,06

K2O 0,48

Sumber : Data diambil di QC Semen Gresik Rembang 2. Trass

Trass merupakan material yang terbentuk dari transformasi sedimen vulkanik berbutir halus dan banyak mengandung silikon oksida amorf (SiO2). Trass dalam bentuk serbuk halus bila dicampur dengan air dapat bereaksi dengan kalsium hidroksida pada suhu kamar dan membentuk senyawa yang bersifat perekat yaitu mempunyai sifat mengeras, setelah mengeras tidak akan larut dalam air. Dalam produksi semen Trass

digunakan dalam campuran semen PPC yang ditambahkan pada proses penggilingan finishing. Trass merupakan bahan penolong dalam produksi semen yang mempunyai fungsi untuk mereduksi kadar kapur bebas sehingga mutu semen menjadi lebih baik dan kuat tekan awal lebih rendah namun kuat tekan akhir stabil dan juga sebagai bahan pembantu. Semen tahan terhadap kadar garam dan asam yang tinggi. Sifat fisika dan kimia trass menurut (Kohlhaas & Labahn, 1983) yaitu sebagai berikut :

a. Sifat Fisika Trass

- Fase : Padat

- Warna : Coklat pucat

- Bentuk : Bubuk

- Density : 2,5 g/cm3 - Bulk density : 0,75-0,85 g/cm3

Senyawa klinker dan trass hanya dapat bereaksi apabila ditambahkan air pada lelehan semen, misalnya C3S akan bereaksi membentuk CSH (Calcium Silikat Hidrat). Komponen utama trass adalah silika aktif SiO2, sehingga bila ditambahkan air akan bereaksi dengan Ca(OH)2 membentuk CSH, senyawa ini berkontribusi terhadap kuat tekan. Ca(OH)2 ini diperoleh dari reaksi CaO bebas dalam terak dengan H2O. Reaksinya :

CaO(s) + H2O(l) → Ca(OH)2(s)

Ca(OH)2(s) + SiO2(s) → CaO.SiO2.H2O(s)

Komposisi trass pada pembuatan semen Portland pozzolan dapat dilihat pada tabel 2.11.

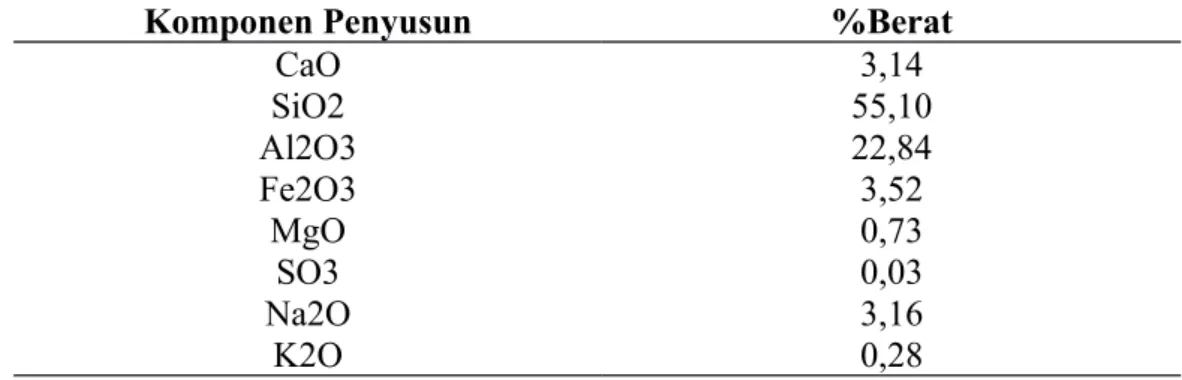

Tabel 2. 11Komposisi Trass pada oembuatan semen portland pozzolan (QC Semen Gresik Rembang, 2023)

Komponen Penyusun %Berat

CaO 3,14

SiO2 55,10

Al2O3 22,84

Fe2O3 3,52

MgO 0,73

SO3 0,03

Na2O 3,16

K2O 0,28

Sumber : Data diambil dari QC Semen Gresik Rembang

2.3. Proses Pembuatan Semen

Menurut (Deolalkar, 2007), Proses pembuatan semen dibagi menjadi 4 macam proses ditinjau dari kadar air umpan, diantaranya yaitu :

2.3.1. Proses Basah (Wet Process)

Proses basah merupakan suatu metode pengolahan semen dengan menambahkan air (slurry) pada bahan bakunya. Slurry tersebut kemudian dikeringkan menggunakan alat rotary dryer, slurry tersebut akan menjadi bahan baku kiln dengan kadar air sekitar 25-40%. Dalam proses basah ini, "long rotary kiln" digunakan untuk memproduksi terak. Menurut (Deolalkar, 2007), salah satu kelemahan proses ini adalah jumlah bahan bakar yang digunakan relatif besar.

Namun pada pertengahan abad ke-20, Amerika lebih menyukai proses basah untuk pengolahan semen karena pada saat itu biaya tenaga kerja lebih tinggi dibandingkan biaya listrik. Oleh karena itu, proses basah yang lebih sederhana dan tidak memerlukan banyak tenaga kerja digunakan oleh Amerika. Berikut beberapa kelebihan dan kekurangan proses basah yang akan disajikan pada Tabel 2.12.

Tabel 2. 12Kelebihan dan kekurangan proses basah (Deolalkar, 2007)

Kelebihan Kekurangan

- Komposisi umpan sangat homogen.

- Efisiensi penggilingan lebih tinggi dan tidak memerlukan satu unit homogenizer.

- Kadar alkalis Na2O dan K2O tidak menimbulkan gangguan penyempitan dalam saluran preheater

- Debu yang dihasilkan relatiof sedikit

- Sangat korosif di pipa-pipa, grinding, dan rantai kiln.

- Membutuhkan banyak air.

- Kiln yang digunakan lebih panjang dibandingkan dengan proses kering dan biaya produksi lebih mahal.

- Kapasitas produksi lebih sedikit dibandingkan dengan proses lain apabila menggunakan peralatan dengan ukuran yang sama, maka akan didapatkan hasil yang relatif lebih sedikit.

2.3.2. Proses Semi Basah (Semi Wet Process)

Proses semi basah merupakan suatu proses pengolahan semen dimana bahan bakunya diurai, kemudian di dalam homogenizer ditambahkan air tertentu dan dicampur dengan tanah liat cair hingga membentuk bubur halus dengan kadar air 15- 25% (slurry). bahan bakunya disaring terlebih dahulu menggunakan filter press. Filter cake dalam bentuk pellet kemudian dikalsinasi dalam long rotary kiln.. Perpindahan panas pertama terjadi pada rantai (chain section), yang menyebabkan terbentuknya klinker akibat proses kalsinasi. Konsumsi panas pada proses ini sekitar 1000 hingga 1200 Kcal/Kg klinker (Deolalkar, 2007). Proses semi basah ini mempunyai kelebihan dan kekurangan yang akan disajikan pada tabel 2.13 dibawah ini.

Tabel 2. 13Kelebihan dan kekurangan

Kelebihan Kekurangan

- Umpan mempunyai komposisi yang lebih homogen dibandingkan dengan proses kering.

- Biaya yang digunakan lebih sedikit dibandingkan wet process.

- Debu yang dihasilkan sedikit.

- Kiln yang digunakan masih lebih panjang daripadaa kiln yang digunakan pada proses kering.

- Membutuhkan filter yang berupa filter putar kontinyu untuk menyaring umpan yang berupa slurry sebelum dimasukkan ke kiln

- Energi yang dibutuhkan 1000- 1200 kcal/kg terak.

2.3.3. Proses Semi Kering (Semi Dry Process)

Pada tahun 1940an, proses semi-kering dikembangkan untuk produksi semen dengan mengembangkan shaft kiln yang dapat menggunakan bahan bakar yang lebih mudah menguap (Deolalkar, 2007). Proses semi kering merupakan proses pembuatan semen yang mengalami peralihan dari proses kering ke proses basah.

Pada proses semi kering, umpan ke kiln berupa tepung baku kering. Umpan tersebut disemprot air hingga membentuk butiran menggunakan pelletizer dengan kadar air 10-12% dan ukuran 10-15mm. Umpan kiln dikalsinasi dengan menggunakan shaft kiln atau long rotary kiln, sehingga terbentuk klinker pada akhir proses kalsinasi (Deolalkar, 2007). Proses semi kering dalam produksi