Perencanaan bersama digunakan untuk menentukan cara terbaik memenuhi permintaan berdasarkan nilai produksi, jumlah pekerja, jumlah persediaan, waktu lembur, subkontrak, dan variabel lain yang dapat dikontrol. 2017) dalam Febryanta dan Rani (2019) perusahaan yang mengalami perubahan permintaan harus menghindari aktivitas produksi yang buruk dengan perencanaan produksi yang tepat. Sedangkan perencanaan agregat merupakan metodologi untuk menentukan jumlah dan biaya produksi minimum untuk jangka menengah. Perencanaan agregat biasanya dilakukan oleh manajer produksi dan menentukan jumlah dan jam produksi jangka menengah.

Menurut Jamalnia (2009) dalam Rahadona dan Thabrani (2019), perencanaan agregat adalah perencanaan kapasitas jangka menengah yang biasanya mencakup 3 hingga 18 bulan untuk menentukan tingkat produksi, tenaga kerja, dan inventaris yang optimal untuk setiap periode perencanaan terkait dengan sumber daya dan kendala yang ada. Menurut Schroeder (2003) dalam Rahmadona dan Thabrani (2019), tujuan perencanaan agregat adalah untuk menciptakan tingkat output keseluruhan untuk kebutuhan permintaan di masa depan yang berfluktuasi atau berubah. Perencanaan bersama adalah perencanaan kegiatan operasional jangka menengah yang menyediakan tingkat output yang sesuai dengan tingkat permintaan di masa depan.

Menurut Juliantara dan Mandala (2020), tujuan perencanaan agregat adalah untuk mengembangkan rencana produksi komprehensif yang dapat memenuhi permintaan pasar sesuai kapasitas yang ada dengan biaya minimum. Menurut Heizer dan Render (2015) dalam Yani (2020), perencanaan agregat merupakan satu-satunya metode komputasi yang cocok untuk mengetahui perencanaan produksi, artinya perencanaan agregat merupakan suatu pendekatan yang melibatkan penentuan berapa banyak dan kapan harus berproduksi.

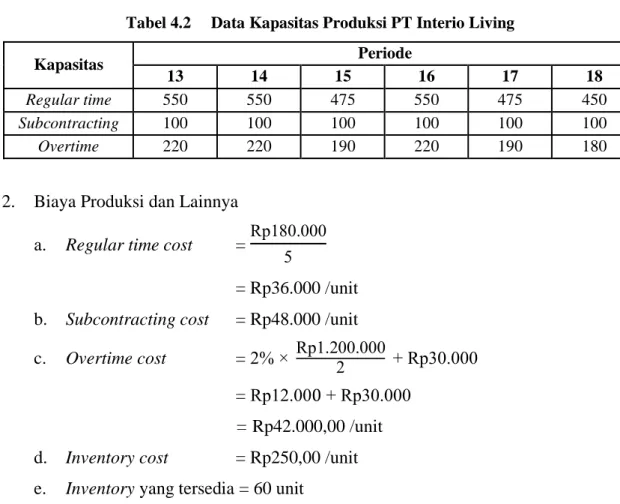

Pengolahan Data secara Manual

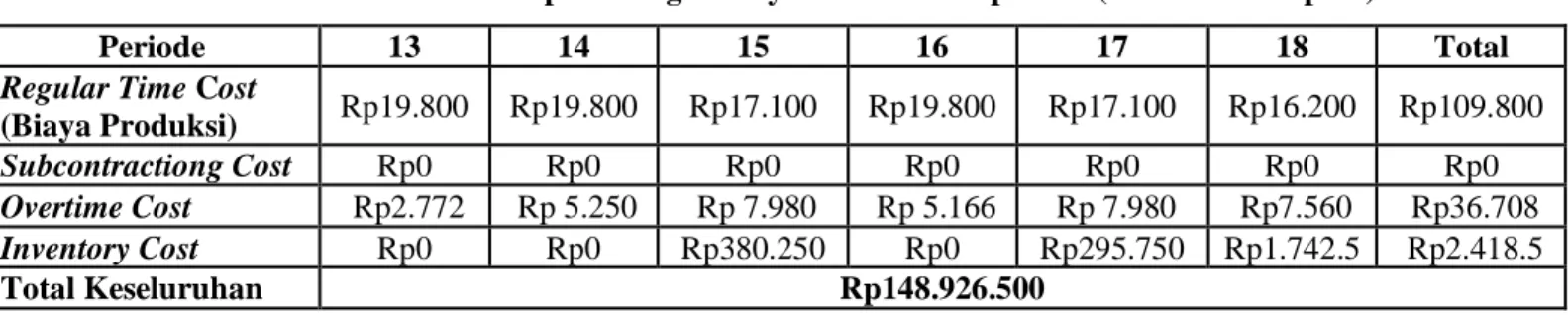

Untuk mencari biaya waktu reguler, perhitungan dapat dilakukan dengan cara mengalikan jumlah produk dalam waktu reguler dengan biaya biaya waktu reguler yang dapat dilihat sebagai berikut. Untuk mencari biaya subkontraktor, perhitungannya dapat dilakukan dengan cara mengalikan jumlah produk subkontraktor dengan biaya biaya subkontraktor yang dapat dilihat sebagai berikut. Untuk mencari biaya lembur, perhitungannya dapat dilakukan dengan cara mengalikan jumlah produk lembur dengan harga biaya lembur yang dapat dilihat sebagai berikut.

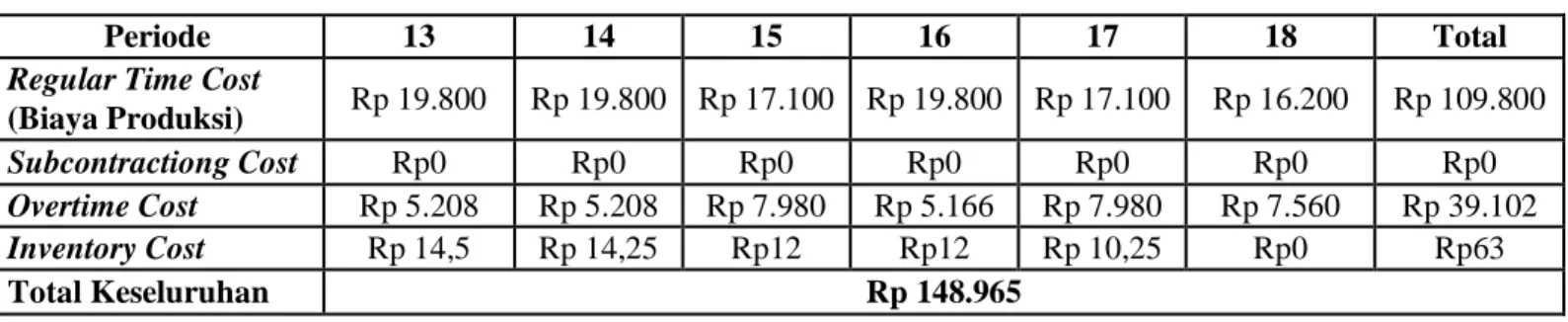

Untuk mencari harga pokok persediaan, perhitungannya dapat dilakukan dengan cara mengalikan harga pokok persediaan dengan harga pokok persediaan yang dapat dilihat sebagai berikut. Untuk mencari biaya waktu reguler, perhitungan dapat dilakukan dengan cara mengalikan jumlah produk dalam waktu reguler dengan biaya biaya waktu reguler yang dapat dilihat sebagai berikut. Untuk mencari biaya lembur, perhitungannya dapat dilakukan dengan cara mengalikan jumlah produk lembur dengan harga biaya lembur.

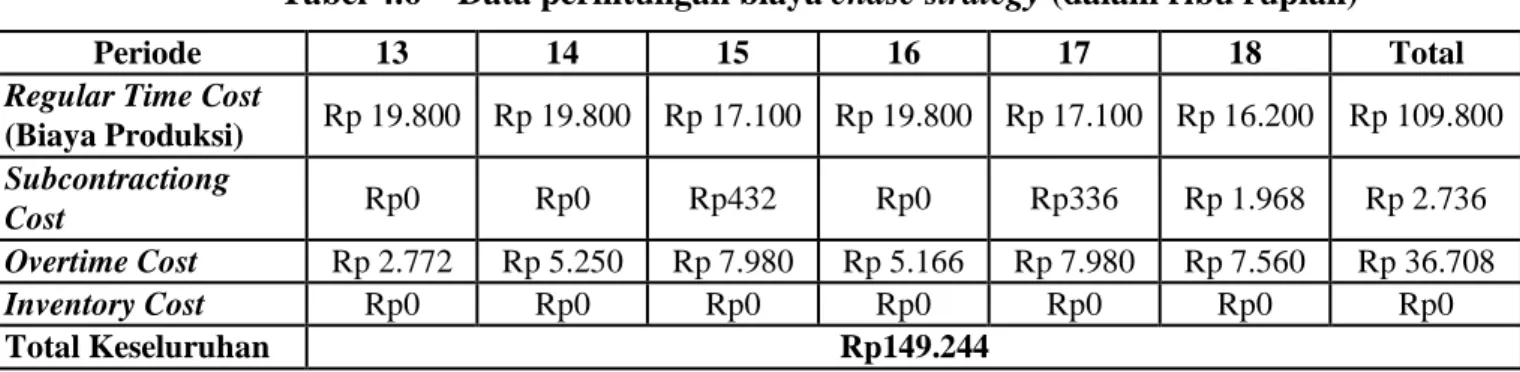

Untuk mencari biaya waktu reguler, perhitungan dapat dilakukan dengan cara mengalikan jumlah produk dalam waktu reguler dengan biaya biaya waktu reguler yang dapat dilihat sebagai berikut. Untuk mencari biaya subkontraktor, perhitungannya dapat dilakukan dengan cara mengalikan jumlah produk subkontraktor dengan biaya biaya subkontraktor yang dapat dilihat sebagai berikut. Untuk mencari biaya lembur, perhitungannya dapat dilakukan dengan cara mengalikan jumlah produk lembur dengan harga biaya lembur yang dapat dilihat sebagai berikut.

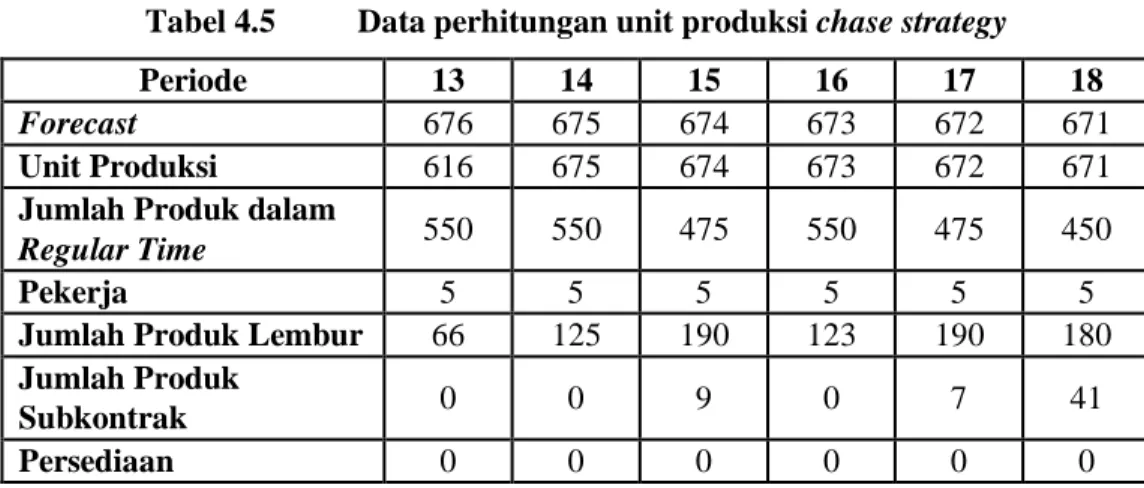

Untuk mencari jumlah produk lembur, perhitungannya dapat dilakukan dengan cara mengurangkan jumlah produksi produk pada waktu biasa, yang dapat dilihat sebagai berikut. Untuk mengetahui jumlah produk yang kurang terkirim, perhitungan dapat dilakukan dengan cara mengurangi satuan produksi dengan jumlah produk pada waktu reguler dan jumlah produk lembur, yang dapat dilihat sebagai berikut. Untuk mencari biaya subkontrak dapat dilakukan dengan mengalikan jumlah produk subkontrak dengan harga biaya subkontrak, yang dapat dilihat sebagai berikut.

Untuk mencari biaya subkontrak dapat dilakukan dengan cara mengalikan jumlah produk subkontrak dengan harga biaya subkontrak yang dapat dilihat seperti di bawah ini. Untuk mencari nilai biaya waktu reguler dapat dilakukan dengan cara mengalikan jumlah produk dalam waktu reguler dengan biaya biaya waktu reguler. Untuk mencari nilai biaya subkontrak, Anda dapat melakukannya dengan mengalikan jumlah produk yang disubkontrakkan dengan jumlah biaya subkontrak.

Untuk mencari nilai biaya lembur dapat dilakukan dengan cara mengalikan jumlah produk lembur dengan harga biaya lembur. Untuk mencari nilai biaya waktu reguler dapat dilakukan dengan cara mengalikan jumlah produk dalam waktu reguler dengan biaya biaya waktu reguler. Untuk mencari nilai biaya subkontrak, Anda dapat melakukannya dengan mengalikan jumlah produk yang disubkontrakkan dengan jumlah biaya subkontrak.

Untuk mencari nilai biaya lembur dapat dilakukan dengan cara mengalikan jumlah produk lembur dengan biaya lembur.

Pengolahan Data secara Komputerisasi

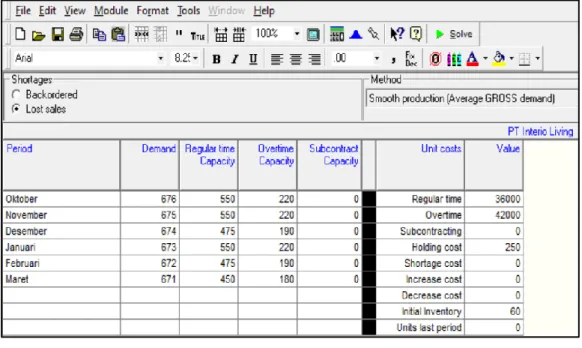

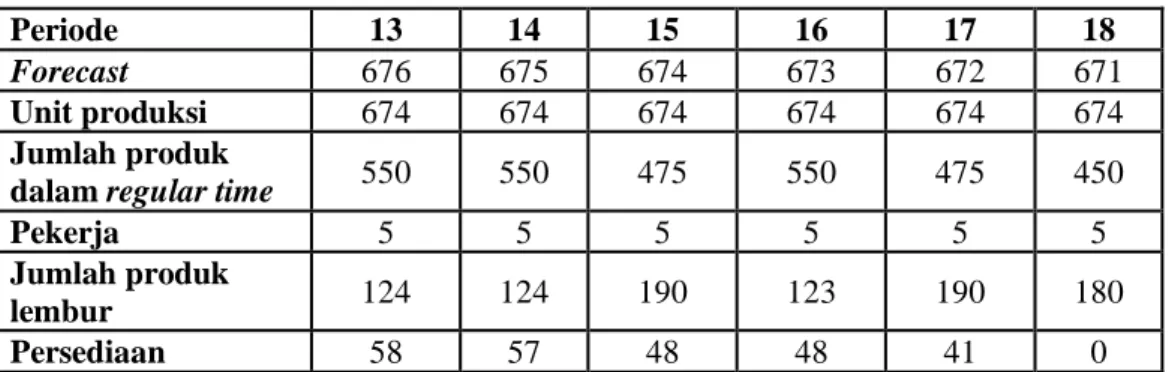

Berdasarkan perhitungan yang dilakukan untuk mencari biaya waktu reguler, biaya subkontraktor, biaya lembur, dan biaya persediaan setiap periode, hasil perhitungan dapat dilihat pada Tabel 4.9. Selanjutnya akan muncul layar tabel data dimana Anda memasukkan data Permintaan, Kapasitas Tenaga Kerja Reguler, Kapasitas Lembur, Biaya Waktu Tenaga Kerja Reguler, Biaya Lembur, Biaya Penyimpanan, dan Stok Awal seperti terlihat pada Gambar 4.2 di bawah ini. Kemudian klik Solve, maka akan muncul dialog keluaran desain gabungan yang ditunjukkan pada Gambar 4.3 di bawah pada toolbar Windows.

Kemudian pilih Graphs, lalu pilih Production untuk melihat grafik yang dihasilkan seperti terlihat pada Gambar 4.4 dibawah ini. Kemudian pilih Produksi Kumulatif pada jendela untuk melihat grafik yang dapat dilihat pada Gambar 4.5 di bawah. Berikut langkah-langkah pengolahan data perencanaan total dengan metode Chase Strategy pada PT Interio Living untuk menentukan jumlah produksi, jumlah pekerja, jam kerja dan pengambilan keputusan lainnya. A.

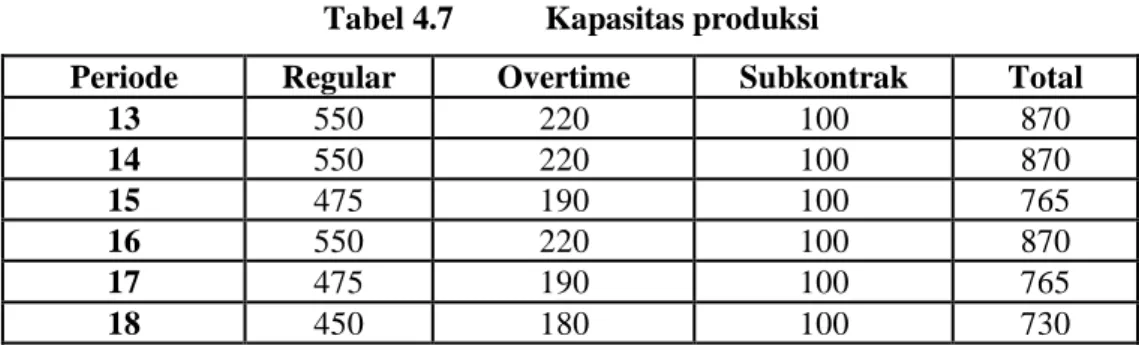

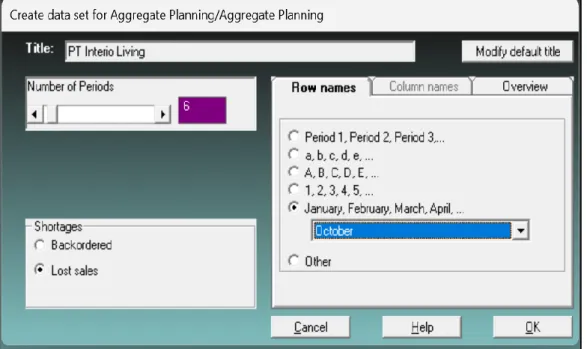

Kemudian muncul kotak dialog Create Dataset for Aggregate Planning/Aggregate Planning, masukkan data pada kotak dialog berikut. Kemudian akan muncul tampilan Tabel Data, dan masukkan data Permintaan, Kapasitas Waktu Reguler, Kapasitas Lembur, Kapasitas Subkontrak, Biaya Waktu Reguler, Biaya Lembur, Biaya Subkontrak, Holding Cost dan Stok Awal yang dapat dilihat seperti pada Gambar 4.7 dibawah ini. Kemudian klik Release maka akan muncul kotak dialog output Hasil Perencanaan Bersama yang dapat dilihat seperti pada Gambar 4.8 dibawah ini.

Kemudian pilih Graphs dan kemudian Production untuk melihat grafik yang dihasilkan, seperti yang dapat Anda lihat pada Gambar 4.9 di bawah ini. Kemudian pilih Produksi Kumulatif pada jendela untuk melihat grafik yang dihasilkan, seperti yang dapat dilihat pada Gambar 4.10 di bawah. Berikut langkah-langkah pengolahan data perencanaan agregat menggunakan metode transportasi di PT Interio Living untuk menentukan volume produksi, jumlah pekerja, jam kerja dan keputusan lainnya. A.

Kemudian akan muncul dialog Create Aggregate Planning/Transportation Model Dataset, masukkan data pada dialog berikut. Kemudian klik Solve maka akan muncul dialog Aggregate Scheduling Results yang dapat dilihat seperti Gambar 4.13 dibawah ini. Kemudian klik Solve maka akan muncul dialog Aggregate Scheduling Results yang dapat dilihat seperti pada Gambar 4.16 dibawah ini.

Analisis dan Pembahasan

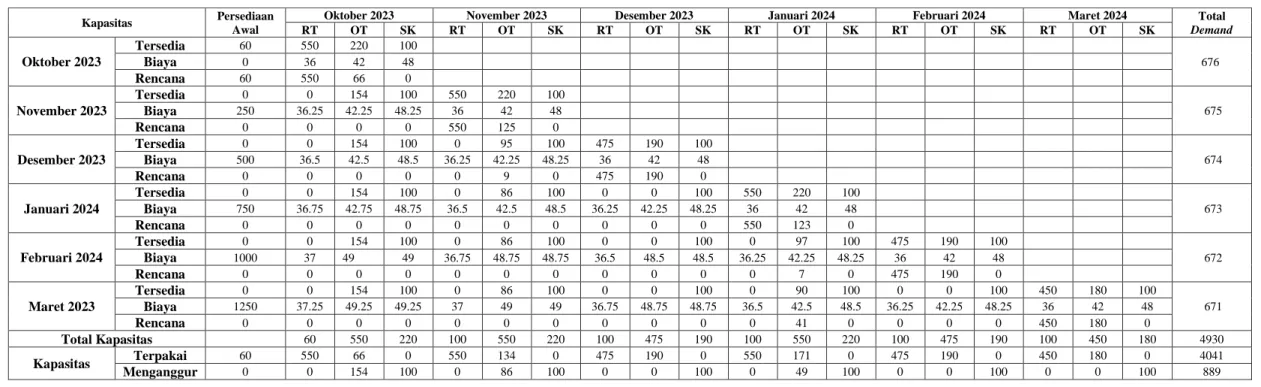

Berdasarkan hasil pengolahan data secara manual dan komputerisasi, hasil yang diperoleh dari strategi tracking dengan kedua metode tersebut adalah sama yaitu total produk yang diperoleh pada periode peramalan 13 sampai 18 adalah 4041 unit dengan hasil berturut-turut sebanyak 676 unit. 675 unit, 674 unit, 673 unit, 672 unit, dan 671 unit. Berdasarkan hasil pengolahan data secara manual dan komputerisasi, diperoleh hasil dari metode pengangkutan pada bulan Oktober jumlah unit yang akan diproduksi di RT sebanyak 550 unit, OT sebanyak 66 unit, dan SK sebanyak 0. Pada bulan November jumlah unit yang akan diproduksi di RT sebanyak 550 unit, OT sebanyak 66 unit, dan SK sebanyak 0 unit. jumlah unit yang akan diproduksi harus diproduksi di RT menjadi 550 unit, OT menjadi 134 unit, dan SK menjadi 0.

Pada bulan Desember jumlah unit yang akan diproduksi di RT sebanyak 475 unit, OT sebanyak 190 unit. Pada bulan Januari jumlah unit yang akan diproduksi di RT sebanyak 550 unit, OT sebanyak 171 unit, dan SK sebanyak 0. Pada bulan Februari jumlah unit yang akan diproduksi di RT sebanyak 475 unit, OT sebanyak 190 unit, dan SK sebanyak 0 .

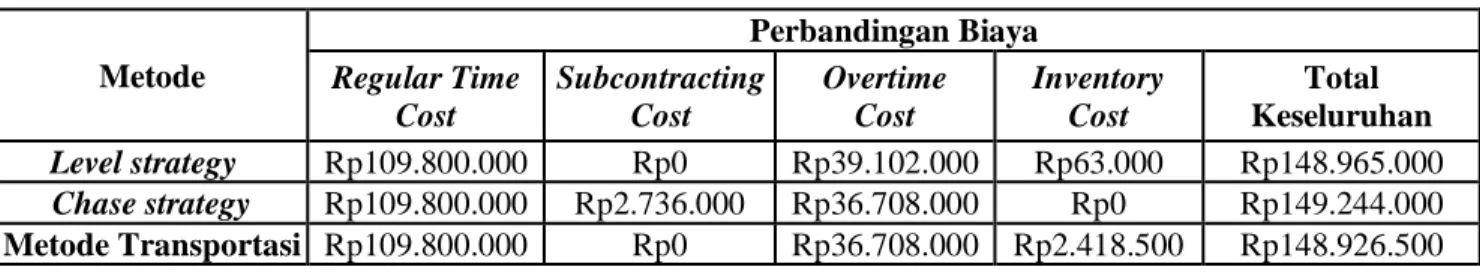

Berdasarkan data yang diperoleh, total biaya produksi setiap periode adalah sebesar Rp 148.926.500. Berdasarkan hasil pengolahan data yang dilakukan terhadap ketiga metode yaitu pada level strategi, strategi pengejaran dan metode transportasi, maka dapat dilihat perbandingan biaya keseluruhan dari ketiga metode tersebut sebagai berikut. Berdasarkan hasil pengolahan data pada studi kasus PT Interio Living terlihat terdapat beberapa perbedaan nilai dan persamaan nilai biaya waktu reguler, biaya subkontraktor, biaya lembur, biaya gudang dan biaya total.

Berdasarkan hasil pengolahan data secara manual dan komputerisasi, diperoleh hasil berupa biaya waktu biasa, yaitu biaya produksi dengan jam kerja normal yang dikeluarkan oleh suatu perusahaan. Cara strategi level, strategi berburu dan cara pengangkutan mempunyai nilai yang sama yaitu Rp 109.800. Berdasarkan hasil pengolahan data yang dilakukan secara manual dan komputerisasi, diperoleh hasil berupa biaya subkontraktor yaitu biaya-biaya yang dikeluarkan.

Berdasarkan hasil pengolahan data secara manual dan otomatis, diperoleh hasil untuk biaya lembur, yaitu biaya yang dikeluarkan perusahaan bagi karyawan yang bekerja di luar jam kerja normal, disebut juga dengan biaya lembur. Berdasarkan hasil pengolahan data yang dilakukan secara manual dan otomatis, diperoleh hasil berupa biaya lembur yaitu biaya yang dikeluarkan perusahaan untuk penyimpanan persediaan atau meliputi biaya penyimpanan, kerusakan, sewa dan asuransi. Berdasarkan hasil biaya waktu reguler, biaya outsourcing, biaya lembur, biaya persediaan dan total biaya dari ketiga metode yang dilakukan maka dilakukan perbandingan total biaya total untuk mencari metode yang paling optimal.

Kesimpulan

Berdasarkan hasil analisis, alat angkut yang paling optimal adalah yang biayanya paling rendah yaitu Rp 148.926.500. Dengan memilih metode yang memiliki jumlah total terendah, dapat menciptakan efisiensi produksi waktu reguler, lembur, dan subkontrak dengan biaya rendah.

DAFTAR PUSTAKA