LAPORAN PRAKTIKUM PERENCANAAN DAN PENGENDALIAN PRODUKSI

MODUL 2

SISTEM PRODUKSI PERAKITAN

Disusun Oleh: Kelompok 7

RIDHALLAH BIL FAUZAN - 20101154250027 GEANZA ROFIQ FADLURROHMAN - 20101154250043 WANDI ZALFA INDRA - 20101154250035

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS PUTRA INDONESIA “YPTK”

PADANG 2022

LAPORAN PRAKTIKUM PERENCANAAN DAN PENGENDALIAN PRODUKSI

MODUL 2

SISTEM PRODUKSI PERAKITAN

Disusun Untuk Memenuhi Persyaratan dalam Mata Kuliah Perencanaan dan Pengendalian Produksi

Program Studi: Teknik Industri Janjang Pendidikan: Strata-1

Disusun Oleh: Kelompok 7

RIDHALLAH BIL FAUZAN - 20101154250027 GEANZA ROFIQ FADLURROHMAN - 20101154250043 WANDI ZALFA INDRA - 20101154250035

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSTAS PUTRA INDONESIA “YPTK”

PADANG 2022

Laporan Pratikum Perencanaan dan Pengendalian Produksi iii LEMBAR PENGESAHAN

LAPORAN PRAKTIKUM PERENCANAAN DAN PENGENDALIAN PRODUKSI

PERENCANAAN PRODUKSI

Menyetujui / Mengesahkan Padang, 19 April 2022

Asisten

Azuardi 19101154250037

Dosen Pembimbing

Meldia Fitri S.T., M.P NIDN: 1024028201

Laporan Pratikum Perencanaan dan Pengendalian Produksi iv JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNIK UNIVERSITAS PUTERA

INDONESIA “YPTK” PADANG

PRAKTIKUM PERENCANAAN DAN PENGENDALIAN PRODUKSI MODUL : 2 Nama Kelompok : 7 TI-2 Judul

Asisten

Dosen Pembimbing

: Sistem Produksi Perakitan : Azuardi

: Meldia Fitri S.T., M.P

1. Ridhallah Bil Fauzan 2. Geanza Rofiq F 3. Wandi Zalfa Indra

Tanggal Uraian Asistensi Paraf

Selasa,12-apr-2022 Kamis,14-apr-2022 Jum’at,15-apr-2022

Senin,18-apr-2022 Selasa,19-apr-2022

1. Revisi bab 1, 2, 3 (Margin, spasi, aturan penulisan, isi)

2. Revisi bab 1, 2, 3

3. Asistensi Ms.excel (Pengolahan Data) 4. Acc bab 1 & 3

5. Revisi bab 2

6. Asistensi Ms.excel (Pengolahan Data) 7. Revisi bab 2, 4, 5, 6

8. Acc bab 2, 4, 5

9. Melengkapi keseluruhan laporan praktikum

10. Acc print

Laporan Pratikum Perencanaan dan Pengendalian Produksi v ABSTRAK

Sistem produksi adalah suatu rangkaian dari beberapa elemen yang saling berhubungan dan saling menunjang antara satu dengan yang lain untuk mencapai suatu tujuan tertentu. Dengan demikian yang dimaksud dengan sistem produksi adalah merupakan suatu gabungan dari beberapa unit atau elemen yang saling berhubungan dan saling menunjang untuk melaksanakan proses produksi dalam suatu perusahaan tertentu. Beberapa elemen tersebut antara lain adalah produk perusahaan, lokasi pabrik, letak dari fasilitas produksi, lingkungan kerja dari para karyawan serta standar produksi yang dipergunakan dalam perusahaan tersebut.

Dalam sistem produksi modern terjadi suatu proses transformasi nilai tambah yang mengubah input menjadi output yang dapat dijual dengan harga kompetitif dipasar.

Beberapa elemen tersebut antara lain adalah produk perusahaan, lokasi pabrik, letak dari fasilitas produksi, lingkungan kerja dari para karyawan serta standar produksi yang dipergunakan dalam perusahaan tersebut. Dalam sistem produksi modern terjadi suatu proses transformasi nilai tambah yang mengubah input menjadi output yang dapat dijual dengan harga kompetitif dipasar. proses perakitan adalah sebuah proses produksi di mana input dasar digabungkan untuk membuat output atau diubah menjadi output. Pada pratikum ini waktu siklus yang dibutuhkan untuk merakit karburator adalah sebesar 140,14 detik, waktu normal sebesar 152,59 detik, waktu baku sebesar 157,31 detik.

Kata Kunci: Sistem produksi, proses perakitan, tujuan perencanaan produksi.

Laporan Pratikum Perencanaan dan Pengendalian Produksi vi KATA PENGANTAR

Puji dan syukur kami panjatkan Tuhan YME, karena atas limpahan rahmat dan karunianya, kami berhasil menyelesaikan laporan pratikum Teknik Industri dalam mata kuliah Pengendalian dan Perencanaan Produksi. Laporan ini kami susun untuk melengkapi tugas pratikum Pengendalian dan Perencanaan Produksi, Program Studi Teknik Industri Universitas Putra Indonesia “YPTK” Padang. Oleh karena itu, penyusun mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Ibuk Dr. Zerni Melmusi, MM, Ak, selaku Ketua Yayasan Perguruan Tinggi Komputer (YPTK) Padang

2. Bapak Prof. Dr. H. Sarjon Defit, S. Kom, M.Sc, selaku Rektor Universitas Putra Indonesia “YPTK” Padang

3. Meldia Fitri S.T., M.T, selaku ketua jurusan Teknik industry sekaligus dosen mata kuliah Perencanaan dan Pengendalian Produksi yang telah membimbing kami dalam penyusunan laporan pratikum perencanaan produksi modul 1 ini.

4. Azuardi, selaku asisten yang telah membimbing kami dalam melakukan pratikum dan menyusun laporan pratikum perencanaan produksi modul 2.

5. Kepada rekan-rekan kelompok praktikum mahasiswa Teknik Industri Angkatan 2020 yang telah membantu dalam banyak hal dalam penyusunan laporan ini.

6. Seluruh pihak yang telah membantu penyelesaian laporan modul perencanaan produksi ini dengan baik secara langsung maupun tidak secara langsung yang mungkin kami sebutkan satu-persatu.

Oleh karena itu, saran dan kritik yang membangun sangat kami harapkan.

Akhir kata, semoga laporan ini bermanfaat bagi penyusun selaku pratikum pada khususnya dan seluruh pihak pada umumnya.

Padang, 19 April 2022

Penulis

Laporan Pratikum Perencanaan dan Pengendalian Produksi vii DAFTAR ISI

COVER

HALAMAN JUDUL

HALAMAN PENGESAHAN ... iii

LEMBAR ASISTENSI ... iv

ABSTRAK ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR PERSAMAAN RUMUS ... xii

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Identifikasi Masalah ... 2

1.3 Rumusan Masalah ... 2

1.4 Batasan Masalah... 2

1.5 Tujuan Praktikum ... 2

1.6 Manfaat Praktikum ... 3

1.7 Sistematika Penulisan ... 3

BAB II LANDASAN TEORI 2.1 Proses Produksi ... 5

2.2 Proses Perakitan ... 5

2.2.1 Permasalahan Utama Perakitan ... 6

2.2.2 Tujuan Perancangan Perakitan ... 6

2.2.3 Istilah-istilah dalam Line Balancing ... 7

2.3 Pengukuran Waktu Kerja ... 9

2.3.1 Pengukuran Waktu Kerja Secara Langsung ... 9

2.3.2 Pengukuran Waktu Kerja Secara Tidak Langsung ... 11

2.4 Waktu Normal dan Waktu Baku ... 12

BAB III METODOLOGI PENELITIAN 3.1 Jenis Penelitian ... 14

3.2 Waktu dan Tempat Praktikum ... 14

3.3 Data dan Sumber Data ... 14

3.4 Teknik Pengolahan Data ... 14

3.5 Diagram Alir ... 17

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA 4.1 Pengumpulan Data ... 19

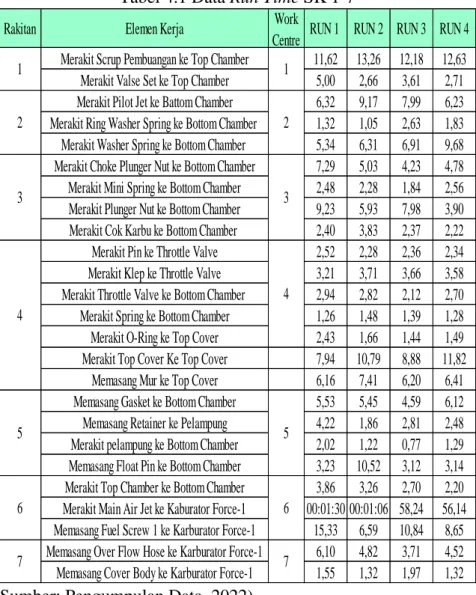

4.1.1 Data Run Time SK 1-7 ... 19

Laporan Pratikum Perencanaan dan Pengendalian Produksi viii

4.1.2 Precedence Diagram ... 20

4.2 Pengolahan Data... 20

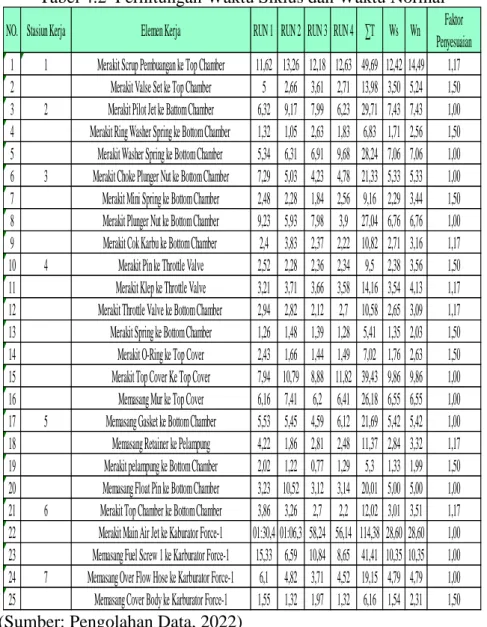

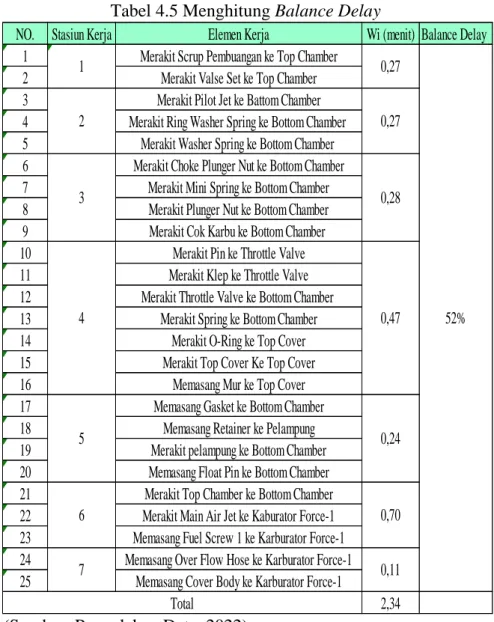

4.2.1 Perhitungan Waktu Siklus dan Waktu Normal ... 20

4.2.2 Perhitungan Waktu Baku ... 21

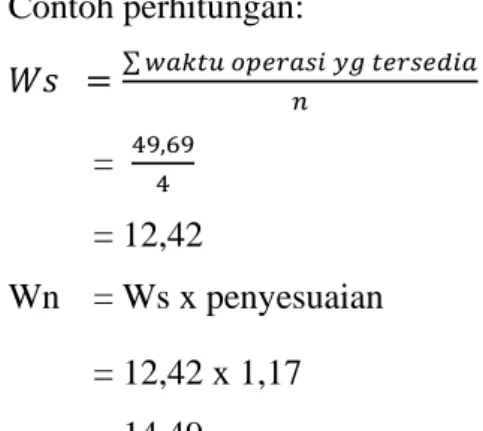

4.2.3 Menghitung Idle Time ... 22

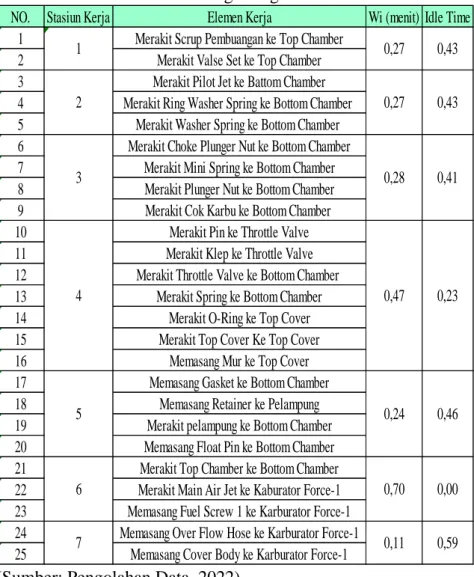

4.2.4 Menghitung Balance Delay ... 23

4.2.5 Menghitung Efisiensi Stasiun Kerja ... 24

4.2.6 Menghitung Line Efficiency ... 25

4.2.7 Menghitung Smoothness Index... 26

4.2.8 Menghitung Work Station ... 27

BAB V ANALISIS DATA 5.1 Analisis Waktu Siklus dan Waktu Normal ... 28

5.2 Analisis Waktu Baku ... 28

5.3 Analisis Idle Time ... 28

5.4 Analisis Balance Delay ... 29

5.5 Analisis Efisiensi Stasiun Kerja ... 29

5.6 Analisis Line Efficiency ... 29

5.7 Analisis Smoothness Index ... 29

5.8 Analisis Work Stasiun ... 30

BAB VI PENUTUP 6.1 Kesimpulan ... 31

6.2 Saran ... 31 DAFTAR PUSTAKA

LAMPIRAN

Laporan Pratikum Perencanaan dan Pengendalian Produksi ix DAFTAR TABEL

Tabel 4.1 Data Run Time SK 1-7 ... 19

Tabel 4.2 Perhitungan Waktu Siklus dan Waktu Normal ... 20

Tabel 4.3 Perhitungan Waktu Baku ... 21

Tabel 4.4 Menghitung Idle Time ... 22

Tabel 4.5 Menghitung Balance Delay ... 23

Tabel 4.6 Efisiensi Stasiun Kerja ... 24

Tabel 4.7 Line Efficiency... 25

Tabel 4.8 Smoothness Index ... 26

Tabel 4.9 Work Station ... 27

Laporan Pratikum Perencanaan dan Pengendalian Produksi x TABEL GAMBAR

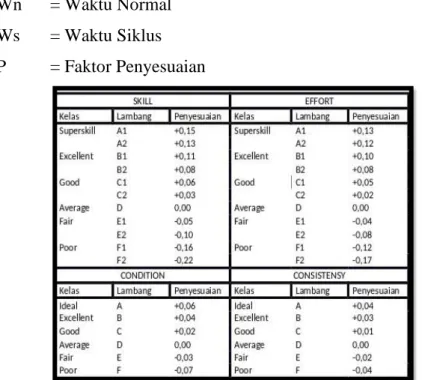

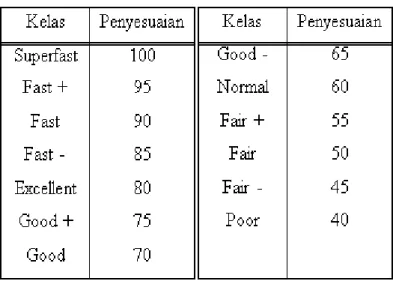

Gambar 2.1 Nilai faktor penyesuaian metode Westinghouse... 10 Gambar 2.2 Faktor penyesuaian menurut cara Shumard ... 11 Gambar 3.1 Diagram Alir ... 17

Laporan Pratikum Perencanaan dan Pengendalian Produksi xi DAFTAR PERSAMAAN RUMUS

Pers 2.1 Cycle time ... 7

Pers 2.2 Takt time ... 7

Pers 2.3 Idle time ... 7

Pers 2.4 JSK minimum ... 7

Pers 2.5 Waktu menganggur ... 8

Pers 2.6 Balance Delay ... 8

Pers 2.7 Efisiensi stasiun kerja ... 8

Pers 2.8 Efisiensi lintasan ... 8

Pers 2.9 Smoothness Index ... 9

Pers 2.10 Waktu normal ... 10

Pers 2.11 Waktu Baku ... 12

Pers 3.1 Waktu siklus ... 15

Pers 3.2 Waktu baku ... 15

Pers 3.3 Idle time ... 15

Pers 3.4 Balance delay ... 16

Pers 3.5 Efisiensi stasiun kerja ... 16

Pers 3.6 Line Efficiency ... 16

Pers 3.7 Smoothness index ... 17

Pers 3.8 Work Station ... 17

Laporan Pratikum Perencanaan dan Pengendalian Produksi xii Daftar Lampiran

Lampiran A ... 45 Lampiran B... 46 Lampiran C... 47

Laporan Pratikum Perencanaan dan Pengendalian Produksi 1 BAB I

PENDAHULUAN 1.1 Latar Belakang

Sistem produksi adalah suatu rangkaian dari beberapa elemen yang saling berhubungan dan saling menunjang antara satu dengan yang lain untuk mencapai suatu tujuan tertentu. Dengan demikian yang dimaksud dengan sistem produksi adalah merupakan suatu gabungan dari beberapa unit atau elemen yang saling berhubungan dan saling menunjang untuk melaksanakan proses produksi dalam suatu perusahaan tertentu. Beberapa elemen tersebut antara lain adalah produk perusahaan, lokasi pabrik, letak dari fasilitas produksi, lingkungan kerja dari para karyawan serta standar produksi yang dipergunakan dalam perusahaan tersebut.

Dalam sistem produksi modern terjadi suatu proses transformasi nilai tambah yang mengubah input menjadi output yang dapat dijual dengan harga kompetitif dipasar.

(Ahyani, 2017: 8).

proses perakitan adalah sebuah proses produksi di mana input dasar digabungkan untuk membuat output atau diubah menjadi output. Produk yang dirakit melewati jalur perakitan secara berurutan dari operasi ke operasi hingga selesai. Dalam kebanyakan kasus, jalur perakitan manufaktur adalah sistem semi- otomatis yang melaluinya produk bergerak. Di setiap stasiun di sepanjang jalur perakitan beberapa bagian dari proses produksi berlangsung. Para pekerja dan mesin yang digunakan untuk memproduksi item itu diam di sepanjang jalur dan produk bergerak melalui siklus, dari awal hingga selesai. Proses perakitan terdiri dari beberapa langkah atau lebih kompleks. Semua itu tergantung pada jenis output yang diproduksi. Mendapatkan produk yang terlihat dan berfungsi seperti yang dirancang, tergantung pada teknologi dari jalur perakitan.

Penentuan jumlah stasiun kerja harus dilaksanakan dengan sebaik-baiknya agar tidak terjadi penumpukan bahan (bottleneck) pada salah satu stasiun kerja atau sebaliknya terjadi waktu menganggur (idle time) yang cukup besar pada tiap-tiap stasiun kerja. Apabila terjadi suatu kesalahan dalam menentukan jumlah stasiun

Laporan Pratikum Perencanaan dan Pengendalian Produksi 2 kerja yang dibutuhkan akan mengakibatkan kerugian pada perusahaan dalam hal efisiensi kerja.

1.2 Identifikasi Masalah

Berdasarkan latar belakang di atas penulis ingin mengidentifikasi masalah pada praktikum sistem produksi perakitan:

1. Penentuan jumlah stasiun kerja harus dilaksanakan dengan sebaik- baiknya agar tidak terjadi penumpukan bahan (bottleneck) pada salah satu stasiun kerja atau sebaliknya terjadi waktu menganggur (idle time) yang cukup besar pada tiap-tiap stasiun kerja.

2. Apabila terjadi suatu kesalahan dalam menentukan jumlah stasiun kerja yang dibutuhkan akan mengakibatkan kerugian pada perusahaan dalam hal efisiensi kerja.

1.3 Rumusan Masalah

Rumusan masalah dari praktikum sistem produksi perakitan antara lain:

1. Bagaimana cara menentukan waktu kerja dengan menggunakan metode shumard?

2. Bagaimana cara menghitung balance delay, efisiensi waktu kerja, line efficiency, smoothness index, waktu baku, waktu normal, dan work station pada proses perakitan?

3. Bagaimana cara menghitung waktu siklus, penumpukan material (bottle neck), hingga waktu menganggur operator (idle time)?

1.4 Batasan Masalah

Batasan masalah dari praktikum sistem poduksi perakitan antara lain:

1. Metode yang digunakan dalam praktikum ini adalah metode shumard.

2. Data yang diperoleh merupakan data primer.

3. Pengamatan dilakukan pada 7 stasiun kerja.

1.5 Tujuan Praktikum

Tujuan praktikum dari praktikum sistem produksi perakitan antara lain:

1. Mengetahui cara menentukan waktu kerja dengan menggunakan metode Shumard.

Laporan Pratikum Perencanaan dan Pengendalian Produksi 3 2. Mengetahui cara menghitung balance delay, efisiensi waktu kerja, line efficiency, smoothness index, waktu baku, waktu normal hingga work station pada proses perakitan.

3. Mengetahui cara menghitung waktu siklus, penumpukan material (bottle neck), hingga waktu menganggur operator (idle time).

1.6 Manfaat Praktikum

Manfaat praktikum dari praktikum sistem produksi perakitan antara lain:

1. Secara umum, berguna untuk menambah pengetahuan dan pengalaman.

2. Diharapkan hasil penelitian dapat digunakan sebagai bahan pertimbangan dalam menentukan efisiensi kerja.

3. Dapat digunakan sebagai acuan untuk penentuan kebijakan yang akan diambil.

1.7 Sistematika Penulisan

Laporan praktikum ini terdiri dari 6 bab, sistematika dalam penulisan laporan praktikum ini adalah:

BAB I PENDAHULUAN

Pada bab ini memberikan gambaran umum tentang latar belakang, identifikasi masalah, rumusan masalah, batasan masalah, tujuan praktikum, manfaat praktikum dan sistematika penulisan.

BAB II LANDASAN TEORI

Pada bab ini menguraikan semua teori dasar serta prinsip dasar yang digunakan untuk membahas masalah yang berkaitan dengan sistem produksi perakitan.

BAB III METODOLOGI PENELITIAN

Dalam bab ini berisi penjelasan mengenai model pemecahan masalah yang digunakan secara sistematis yang dimulai dari studi literatur dan identifikasi masalah.

Laporan Pratikum Perencanaan dan Pengendalian Produksi 4 BAB IV PENGUMPULAN DAN PENGELOLAAN DATA

Pada bab ini terangkan objek penelitian pengumpulan data yang dilakukan, penjabaran teori-teori yang di teliti dengan metode yang digunakan dalam memecahkan masalah.

BAB V ANALISIS

Pada bab ini data-data yang telah dikumpulkan dan di olah lalu dianalisis untuk digunakan dan mendapat hasil yang lebih baik lagi.

BAB VI PENUTUP

Pada bab ini berisi tentang target pencapaian dari tujuan penelitian dan kesimpulan-kesimpulan yang diperoleh dari pembahasan bab-bab sebelumnya. Dalam bab ini penulis juga menyampaikan saran-saran perbaikan selanjutnya.

DAFTAR PUSTAKA LAMPIRAN

Laporan Pratikum Perencanaan dan Pengendalian Produksi 5 BAB II

LANDASAN TEORI 2.1 Proses Produksi

Proses produksi merupakan kegiatan utama yang ada dalam dunia industry.

Pada dasarnya produksi merupakan suatu kegiatan untuk menciptakan suatu barang yang memiliki nilai tambah bagi perusahaan. Dimana dalam proses produksi tidak lepas dari pengendalian kualitas produk. Suatu perusahan harus mampu memahami dan bersaing dalam dunia industri yang semakin ketat ditambah lagi dengan adanya pasar bebas maka suatu perusahaan dituntut untuk lebih efisien dan efektif dalam kegiatan operasinya agar kebutuhan produksi dapat dipenuhi. Untuk mencapai kondisi tersebut dibutuhkan suatu sistem produksi yang efektif, efisien dan kualitas yang baik dengan biaya produksi dapat menghasilkan produk dengan harga yang maksimal.

Di samping itu produksi juga diartikan sebagai penciptaan nilai guna (utility) suatu barang dan jasa di mana nilai guna diartikan sebagai kemampuan barang dan jasa untuk memenuhi kebutuhan manusia. Pengertian lain dengan lebih sederhana mengatakan bahwa produksi adalah suatu kegiatan mengubah input (faktor produksi menjadi output barang dan jasa). Adanya perbedaan produksi dalam arti teknis dan ekonomi adalah secara teknis merupakan suatu pendayagunaan dari sumber-sumber yang tersedia.

2.2 Proses Perakitan

Proses perakitan merupakan proses penggabungan dua atau lebih komponen menjadi entitas baru baik secara permanen maupun semi permanen.

Dalam proses perakitan, konsep penyeimbangan lintas perakitan (line balancing) banyak diimplementasikan untuk meningkatkan produktivitas departemen perakitan. Line balancing merupakan sebuah konsep meminimasi ketidakseimbangan yang terjadi antara mesin-mesin atau operator-operator untuk menghasilkan station time yang sama dengan meminimasi waktu menganggur untuk setiap stasiun kerja. Dalam menentukan station time, diperlukan pembagian aktivitas merakit ke dalam elemen-elemen kerja terkecil. Elemen-elemen tersebut

Laporan Pratikum Perencanaan dan Pengendalian Produksi 6 kemudian dikelompokkan ke dalam beberapa stasiun kerja dengan beban kerja yang sama berdasarkan cycle time dari proses produksi produk.

2.2.1 Permasalahan Utama Perakitan

Terdapat dua permasalahan utama dalam perakitan, yaitu:

1. Waktu stasiun kerja yang tidak seimbang.

2. Perakitan berproduksi secara tidak kontinu.

Tanda-tanda terjadinya dua permasalahan di atas dapat dilihat ketika terdapat stasiun kerja yang bottleneck, yaitu stasiun yang memiliki waktu stasiun paling besar dibandingkan waktu stasiun lainnya. Selain itu, tanda-tanda lainnya adalah terjadinya penumpukan Work in Process (WIP). Hal ini dapat menimbulkan dampak psikologis bagi pekerja yang menganggur, lingkungan kerja dapat menjadi tidak kondusif, dan dapat menyebabkan ongkos manufaktur menjadi lebih tinggi.

2.2.2 Tujuan Perancangan Perakitan

Tujuan Perancangan perakitan adalah bagaimana merancang suatu lintas perakitan yang sempurna dari suatu produk yang memiliki aktivitas perakitan N buah elemen kerja. Perancangan lintas perakitan sendiri harus memperhatikan hal‐

hal berikut:

1. Hubungan ketergantungan (precedence relationship).

2. 1 ≤ Jumlah stasiun kerja ≤ N.

3. Waktu elemen (Ti) ≤ Waktu Stasiun (STi) ≤ Cycle time (CT).

Di mana:

N = total jumlah elemen yang di butuhkan dalam satu siklus perakitan.

i = indeks elemen.

Salah satu klasifikasi dari permasalahan dalam lini perakitan (Assembly Line Balancing Problem) adalah Simple Assembly Line Balancing Problem (SALB). SALBP relevan untuk lini perakitan dengan straight single product di mana hanya precedence constraints antar tugas yang dipertimbangkan.

Laporan Pratikum Perencanaan dan Pengendalian Produksi 7 2.2.3 Istilah-istilah dalam Line Balancing

Berikut istilah-istilah dalam line balancing:

1. Istilah Umum

Terdapat beberapa istilah yang umum digunakan dalam menyelesaikan permasalahan line balancing, yaitu:

a. Flow time adalah waktu yang dibutuhkan untuk menyelesaikan seluruh aktivitas dari awal hingga akhir suatu proses perakitan produk.

b. Station time adalah waktu yang dibutuhkan operator untuk menyelesaikan elemen kerja di dalam setiap waktu kerja.

c. Workstation adalah suatu lokasi yang berada dalam lintas perakitan di mana satu atau lebih elemen kerja di lakukan.

d. Cycle time Merupakan waktu yang dibutuhkan untuk memproduksi satu unitproduk pada satu stasiun kerja. Cycle time dapat di hitung dengan menggunakan rumus:

Cycle time = 𝑊𝑎𝑘𝑡𝑢 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖

𝑇𝑖𝑛𝑔𝑘𝑎𝑡 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖 (2.1)

e. Takt time, Merupakan waktu untuk memproduksi 1unit produk yangberdasarkan pada kecepatan permintaan konsumen. Takt time dapat di hitung dengan menggunakan rumus:

Takt time = 𝑊𝑎𝑘𝑡𝑢 𝐾𝑒𝑟𝑗𝑎 𝑝𝑒𝑟 𝑆ℎ𝑖𝑓𝑡

𝑉𝑜𝑙𝑢𝑚𝑒 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖 𝑝𝑒𝑟 𝑆ℎ𝑖𝑓𝑡 (2.2)

f. Idle time, merupakan waktu menganggur yang di alami operator maupun mesin sehingga tidak menghasilkan produk apapun. Idle time dapat di hitung dengan menggunakan rumus:

Idle time = Ws – Wi (2.3)

g. Jumlah Stasiun Kerja (JSK) minimum, yaitu jumlah stasiun yang di butuhkan agar demand dapat terpenuhi. JSK dapat dihitung dengan rumus:

JSK minimum = ∑ 𝑡𝑖

𝑛 𝑖=0

𝑇𝑎𝑘𝑡 𝑡𝑖𝑚𝑒 (2.4)

Laporan Pratikum Perencanaan dan Pengendalian Produksi 8 2. Istilah dalam Performansi Lintasan Perakitan

Berikut istilah dalam performansi lintasan perakitan:

h. Waktu Menganggur

Waktu menganggur yang tinggi pada suatu lintasan perakitan menunjukkan bahwa pembagian elemen pekerjaan untuk setiap stasiun pada lintas perakitan tidak merata. Lintasan produksi akan lebih baik ketika waktu menunggu kecil. Waktu menganggur dapat di hitung dengan rumus:

Waktu menganggur = n. Ws - ∑𝑛𝑖=1𝑊𝑖 (2.5)

i. Keseimbangan Waktu Senggang (Balance Delay)

Semakin besar keseimbangan waktu senggang dari suatu lini perakitan, maka semakin banyak waktu senggang yang tersedia bagi operator.

Balance delay dapat dihitung dengan rumus:

D = 𝑛.𝐶− ∑𝑡𝑖

𝑛.𝐶 x 100% (2.6)

Keterangan:

D = Balance delay (%) n = Jumlah stasiun kerja ti = Waktu siklus (Standar)

C = Waktu siklus standar terbesar pada stasiun kerja j. Efisiensi

Semakin besar persentase efisiensi dari suatu lintas perakitan, maka semakin baik lintas perakitan tersebut. Efisiensi dapat dihitung dengan menggunakan rumus:

Efisiensi stasiun kerja = 𝑊𝑖

𝑊𝑠 x 100% (2.7)

Efisiensi lintasan = ∑ 𝑆𝑇𝑖

𝑛𝑖=1

(𝐾)(𝐶𝑇) x 100% (2.8)

Keterangan:

Wi = Waktu siklus (standar) tiap stasiun kerja Ws = Waktu siklus (standar) stasiun kerja terbesar

Laporan Pratikum Perencanaan dan Pengendalian Produksi 9 Sti = Waktu siklus kerja (standar) dari ke-i

n = Jumlah stasiun kerja

CT = Waktu siklus (standar) terbesar k. Smoothness Index (SI)

Smoothness index merupakan index yang menunjukkan tingkat kelancaran lintas perakitan. Semakin rendah nilai smoothness index, maka semakin baik lintasan perakitan yang di rancang. Smoothness index dapat di hitung dengan menggunakan rumus:

SI = √(∑𝑛𝑖=1𝑆𝑇 max − 𝑆𝑇𝑖)² (2.9)

Keterangan:

SI = Smoothness index

ST Max = Maksimum waktu di stasiun kerja STi = Waktu stasiun di stasiun kerja i 2.3 Pengukuran Waktu Kerja

Pengukuran waktu kerja adalah metode penerapan keseimbangan antara kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan. Untuk menghitung waktu baku (standart time) penyelesaian pekerjaan guna memilih alternative metode kerja terbaik, maka perlu diterapkan prinsip - prinsip dan teknik - teknik pengukuran kerja (work measurement atau time study). Waktu baku ini merupakan waktu yang dibutuhkan oleh seorang pekerja yang memiliki tingkat kemampuan rata-rata untuk menyelesaikan suatu pekerjaan. Dengan demikian maka waktu baku yang dihasilkan dalam aktifitas pengukuran kerja ini dapat digunakan sebagai alat untuk membuat rencana penjadwalan kerja yang menyatakan berapa lama kegiatan itu harus berlangsung.

2.3.1 Pengukuran Waktu Kerja secara Langsung

Pengukuran dilakukan secara langsung di tempat dimana pekerjaan yang diukur sedang berlangsung. Pengukuran waktu kerja secra langsung dapat dilakukan dengan dua metode yaitu:

Laporan Pratikum Perencanaan dan Pengendalian Produksi 10 a. Metode Westinghouse

Metode Westinghouse membagi kecepatan operator ke dalam empat faktor yang memengaruhi, yaitu Skill, Effort, Conditions, dan Consistency. Skill didefinisikan sebagai kemampuan mengikuti cara kerja yang ditetapkan dan dapat ditingkatkan melalui pelatihan terhadap pekerjaan tersebut. Effort merupakan kesungguhan yang diberikan oleh pekerja terhadap pekerjaannya. Conditions adalah kondisi fisik lingkungan sekitar, seperti pencahayaan, temperatur, dan kebisingan ruang kerja. Consistency melihat perbedaan waktu antar siklus pengamatan. Semakin kecil perbedaan waktu siklus pengamatan satu dengan yang lainnya, semakin konsisten pekerja tersebut dalam melaksanakan pekerjaannya.

Untuk mendapatkan besaran waktu standar (baku), data waktu siklus yang telah didapatkan perlu dikonversi menjadi waktu normal dengan mempertimbangkan faktor penyesuaian.

Rumus perhitungan waktu normal adalah:

Wn = Ws × p (2.10)

Dimana:

Wn = Waktu Normal Ws = Waktu Siklus P = Faktor Penyesuaian

Gambar 2.1 Nilai faktor penyesuaian metode Westinghouse

Laporan Pratikum Perencanaan dan Pengendalian Produksi 11 b. Metode Shumard

Penilaian faktor penyesuaian dengan metode Shumard didasarkan pada patokan-patokan tertentu melalui kelas performansi kerja. Terdapat 13 kelas performansi yang tediri dari yang paling tinggi (superfast) dengan nilai 100 sampai kelas paling rendah (poor) dengan nilai 40 yang dapat dilihat melalui tabel berikut:

Gambar 2.2 Faktor penyesuaian menurut cara Shumard 2.3.2 Pengukuran Waktu Kerja Secara tidak Langsung

Pengukuran dilakukan tanpa pengamat harus berada di tempat pekerjaan yang diukur sedang berlangsung. Pengukuran waktu kerja secara tidak langsung dapat dilakukan dengan beberapa metode, yaitu:

a. Metode MTM-1

Sistem pengukuran waktu dengan MTM membagi pekerjaan atas delapan elemen gerakan dasar meliputi menjangkau, memegang, mengangkut, memutar, memposisikan, melepas, lepas rakit, gerakan mata, dan gerakan anggota badan.

b. Metode Maynard Operation Sequence Technique (MOST)

Untuk jenis pekerjaan yang memiliki repetisi rendah dan sistem produksi Job shop, metode MOST ini lebih cocok digunakan. MOST berfokus pada pergerakan objek pada saat pekerjaan sedang berlangsung. Setiap pergerakan berulang dan konsisten membentuk pola diidentifikasi dan disusun sehingga membentuk suatu urutan

Laporan Pratikum Perencanaan dan Pengendalian Produksi 12 tertentu. Terdapat tiga model urutannya sesuai dengan pergerakannya, yaitu gerakan umum, gerakan terkendali, dan gerakan dengan penggunaan alat.

Dalam gerakan umum (general move), pergerakan objek dilakukan secara manual yang bebas tanpa hambatan dari satu lokasi ke lokasi lainnya.

Gerakan umum adalah gerakan yang paling banyak dilakukan dalam pekerjaan manual.

2.4 Waktu Normal dan Waktu Baku

Waktu normal merupakan waktu kerja yang telah mempertimbangkan faktor penyesuaian, yaitu waktu siklus rata-rata dikalikan dengan factor penyesuaian. Waktu normal untuk suatu elemen operasi kerja adalah semata-mata menunjukan bahwa seorang operator yang berkualifikasi baik akan bekerja menyelesaikan pekerjaan pada kecepatan kerja yang normal. Walaupun demikian pada prakteknya kita akan melihat bahwa tidaklah bisa diharapkan operator tersebut akan mampu bekerja terus-menerus sepanjang hari tanpa adanya interupsi sama sekali. Disini pada kenyataannya operator akan sering menghentikan kerja dan membutuhkan waktu khusus untuk keperluan seperti personal needs, istirahat melepas lelah, dan alasan lain yang berada diluar kontrolnya.

Kegiatan pengukuran waktu dikatakan selesai apabila semua data yang didapat memiliki keseragaman yang dikehendaki dan jumlahnya telah memenuhi tingkat ketelitian dan tingkat keyakinan yang diinginkan. Langkah selanjutnya adalah mengolah data tersebut sehingga diperoleh waktu baku.

Waktu Baku adalah waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan. Waktu baku merupakan waktu untuk satu siklus lengkap dari suatu operasi dengan metode yang dianjurkan setelah dikombinasikan dengan faktor penyesuaian yang tepat dan kelonggaran yang masih dalam batas kontrol operasi.

Penentuan waktu baku didapat sebagai berikut:

Wb = Wn × (1+L) (2.11)

Laporan Pratikum Perencanaan dan Pengendalian Produksi 13 Dimana:

Wb = Waktu Baku Wn = Waktu Normal L = Kelonggaran

Laporan Pratikum Perencanaan dan Pengendalian Produksi 14 BAB III

METODOLOGI PENELITIAN 3.1 Jenis Penelitian

Jenis penelitian yang kami gunakan pada praktikum perencanaan dan pengendalian produksi ini adalah kuantitatif. yang dimana penelitian kuantitatif adalah prosedur penelitian yang menghasilkan data berupa angka dan umumnya dianalisis dengan menggunakan statistik deskriptif atau inferensial dalam penelitian kali ini.

3.2 Waktu dan Tempat Pratikum

Waktu dan tempat praktikum pada praktikum perencanaan dan pengendalian produksi ini dilakukan pada hari selasa tanggal 12 April 2022, yang bertempat di laboratorium perencanaan produksi UPI YPTK Padang.

3.3 Data dan Sumber Data

Data yang digunakan pada Modul 2 Perencanaan dan Pengendalian Produksi ini adalah data primer. Dimana data primer adalah data yang diperoleh peneliti secara langsung (dari tangan pertama), sehingga perlu dilakukan pengamatan dan pengambilan data terlebih dahulu sebelum akhirnya bisa diolah berdasarkan Standard Operating Procedure (SOP) menggunakan data jurnal yang terkait materi Perencanaan dan Pengendalian Produksi yang telah di olah sedemikian rupa sehingga data yang di hasilkan dalam pratikum ini dapat di gunakan semestinya dan dapat menjadi acuan serta dapat dipertanggung jawabkan.

3.4 Teknik pengolahan data

Teknik pengolahan data yang digunakan pada praktikum perencanaan dan pengendalian produksi:

1. Perhitungan metode Shumard

Penilaian faktor penyesuaian dengan metode Shumard didasarkan pada patokan- patokan tertentu melalui kelas performansi kerja.

Laporan Pratikum Perencanaan dan Pengendalian Produksi 15 2. Perhitungan waktu siklus dan waktu normal

Waktu siklus adalah waktu yang dibutuhkan untuk menyelesaikan satu proses pekerjaan, atau jumlah waktu tiap-tiap elemen suatu pekerjaan.

Waktu normal adalah waktu kerja yang telah mempertimbangkan fakor penyesuaian, yaitu waktu siklus rata-rata dikali faktor penyesuaian.

𝑊𝑠 =∑ 𝑤𝑎𝑘𝑡𝑢 𝑜𝑝𝑒𝑟𝑎𝑠𝑖 𝑦𝑔 𝑡𝑒𝑟𝑠𝑒𝑑𝑖𝑎

𝑛 (3.1)

Wn = Ws x p Keterangan:

Ws = Waktu siklus Wn = Waktu normal P = Faktor penyesuaian 3. Perhitungan waktu baku

Waktu baku adalah waktu kerja yang mempertimbangkan faktor penyesuaian dan faktor kelonggaran.

𝑊𝑏 = 𝑊𝑛 × 100%

100%−%𝑎𝑙𝑙𝑜𝑤𝑎𝑛𝑐𝑒 (3.2)

Keterangan:

Wb = Waktu Baku

Wn = Waktu Normal

Allowance = Faktor kelonggaran 4. Idle time

Waktu menganggur, yaitu waktu dimana peralatan atau mesin, tersedia tetapi tidak digunakan.

𝐼𝑑𝑙𝑒 𝑇𝑖𝑚𝑒 = 𝑊𝑠 − 𝑊𝑖 (3.3)

Keterangan:

Wi = Waktu siklus (standar) tiap stasiun kerja Ws = Waktu siklus (standar) stasiun kerja terbesar

Laporan Pratikum Perencanaan dan Pengendalian Produksi 16 5. Menghitung Balance Delay

Jumlah waktu menganggur suatu kini perakitan karena bagian kerja antara stasiun tidak merata.

𝐷 = 𝑛.𝐶−∑ 𝑡𝑖

𝑛.𝐶 × 100% (3.4)

Keterangan:

D = Balance Delay (%) N = Jumlah stasiun kerja Ti = waktu siklus (standar)

C = waktu siklus (standar) terbesar pada stasiun kerja 6. Menghitung Efisien stasiun kerja

𝐸𝑓𝑖𝑠𝑖𝑒𝑛𝑠𝑖 % = 𝑊𝑖

𝑊𝑠× 100% (3.5)

Keterangan:

Wi = Waktu siklus (standar) tiap stasiun kerja Ws = Waktu siklus (standar) stasiun kerja terbesar 7. Menghitung Line Efficiency

Line Efficiency merupakan rasio dari total waktu stasiun kerja diabagi dengan dikalikan jumlah stasiun kerja, atau jumlah stasiun kerja dibagi jumlah stasiun kerja.

𝐿𝑖𝑛𝑒 𝐸𝑓𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑦 =∑ 𝑆𝑇𝑖

𝑘 𝑖=1

(𝐾)(𝐶𝑇)× 100% (3.6)

Keterangan:

Wi = Waktu siklus kerja (standar) dari ke-i K = Jumlah stasiun kerja

CT = Waktu siklus (standar) terbesar

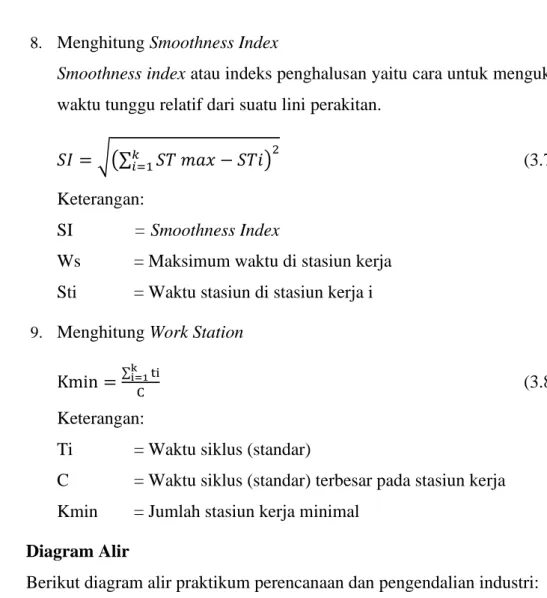

Laporan Pratikum Perencanaan dan Pengendalian Produksi 17 8. Menghitung Smoothness Index

Smoothness index atau indeks penghalusan yaitu cara untuk mengukur waktu tunggu relatif dari suatu lini perakitan.

𝑆𝐼 = √(∑𝑘𝑖=1𝑆𝑇 𝑚𝑎𝑥 − 𝑆𝑇𝑖)2 (3.7)

Keterangan:

SI = Smoothness Index

Ws = Maksimum waktu di stasiun kerja Sti = Waktu stasiun di stasiun kerja i 9. Menghitung Work Station

Kmin =∑ ti

k i=1

C (3.8)

Keterangan:

Ti = Waktu siklus (standar)

C = Waktu siklus (standar) terbesar pada stasiun kerja Kmin = Jumlah stasiun kerja minimal

3.5 Diagram Alir

Berikut diagram alir praktikum perencanaan dan pengendalian industri:

Latar Belakang Identifikasi

Mulai

A

Laporan Pratikum Perencanaan dan Pengendalian Produksi 18

Perumusan

Pengumpulan data 1. Elemen Pekerjaan 2. Faktor Penyesuaian 3. Faktor Kelonggaran

Pengelolahan data 1. Perhitungan shumard

2. Perhitungan Waktu Siklus dan Waktu Normal 3. Perhitungan Waktu Baku

4. Menghitung Idle Time 5. Menghitung Balance Delay

6. Menghitung Efisiensi Stasiun Kerja 7. Menghitung Line Efficiency

8. Menghitung Smoothness Index 9. Menghitung Work Station

Analisis hasil pengelolaan

Penutup

selesai A

Laporan Pratikum Perencanaan dan Pengendalian Produksi 19 BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA 4.1 Pengumpulan Data

Data yang dikumpulkan adalah data pengamatan proses perakitan karburator yang terdiri dari 7 SK. Dalam praktikum ini data yang digunakan data dari hasil pengamatan langsung ketika praktikum.

4.1.1 Data Run Time SK 1-7

Data run time SK 1-7 dapat dilihat pada tabel berikut:

Tabel 4.1 Data Run Time SK 1-7

(Sumber: Pengumpulan Data, 2022)

Rakitan Elemen Kerja Work

Centre RUN 1 RUN 2 RUN 3 RUN 4 Merakit Scrup Pembuangan ke Top Chamber 11,62 13,26 12,18 12,63

Merakit Valse Set ke Top Chamber 5,00 2,66 3,61 2,71 Merakit Pilot Jet ke Battom Chamber 6,32 9,17 7,99 6,23 Merakit Ring Washer Spring ke Bottom Chamber 1,32 1,05 2,63 1,83 Merakit Washer Spring ke Bottom Chamber 5,34 6,31 6,91 9,68 Merakit Choke Plunger Nut ke Bottom Chamber 7,29 5,03 4,23 4,78 Merakit Mini Spring ke Bottom Chamber 2,48 2,28 1,84 2,56 Merakit Plunger Nut ke Bottom Chamber 9,23 5,93 7,98 3,90 Merakit Cok Karbu ke Bottom Chamber 2,40 3,83 2,37 2,22 Merakit Pin ke Throttle Valve 2,52 2,28 2,36 2,34 Merakit Klep ke Throttle Valve 3,21 3,71 3,66 3,58 Merakit Throttle Valve ke Bottom Chamber 2,94 2,82 2,12 2,70 Merakit Spring ke Bottom Chamber 1,26 1,48 1,39 1,28

Merakit O-Ring ke Top Cover 2,43 1,66 1,44 1,49

Merakit Top Cover Ke Top Cover 7,94 10,79 8,88 11,82

Memasang Mur ke Top Cover 6,16 7,41 6,20 6,41

Memasang Gasket ke Bottom Chamber 5,53 5,45 4,59 6,12 Memasang Retainer ke Pelampung 4,22 1,86 2,81 2,48 Merakit pelampung ke Bottom Chamber 2,02 1,22 0,77 1,29 Memasang Float Pin ke Bottom Chamber 3,23 10,52 3,12 3,14 Merakit Top Chamber ke Bottom Chamber 3,86 3,26 2,70 2,20 Merakit Main Air Jet ke Kaburator Force-1 00:01:30 00:01:06 58,24 56,14 Memasang Fuel Screw 1 ke Karburator Force-1 15,33 6,59 10,84 8,65 Memasang Over Flow Hose ke Karburator Force-1 6,10 4,82 3,71 4,52 Memasang Cover Body ke Karburator Force-1 1,55 1,32 1,97 1,32 1

4

7 6 5 3

2 2

1

7 6 5 4 3

Laporan Pratikum Perencanaan dan Pengendalian Produksi 20 4.1.2 Precedence Diagram

Precedence diagram dapat dilihat pada lampiran A.

4.2 Pengolahan Data

Setelah data di kumpulkan maka dilakukan pengolahan data. Berikut ini adalah hasil pengolahan data.

4.2.1 Perhitungan Waktu Siklus dan Waktu Normal

Hasil perhitungan waktu siklus dan waktu normal dapat dilihat pada tabel berikut:

Tabel 4.2 Perhitungan Waktu Siklus dan Waktu Normal

(Sumber: Pengolahan Data, 2022)

NO. Stasiun Kerja Elemen Kerja RUN 1 RUN 2 RUN 3 RUN 4 ∑T Ws Wn Faktor

Penyesuaian 1 1 Merakit Scrup Pembuangan ke Top Chamber 11,62 13,26 12,18 12,63 49,69 12,42 14,49 1,17

2 Merakit Valse Set ke Top Chamber 5 2,66 3,61 2,71 13,98 3,50 5,24 1,50

3 2 Merakit Pilot Jet ke Battom Chamber 6,32 9,17 7,99 6,23 29,71 7,43 7,43 1,00 4 Merakit Ring Washer Spring ke Bottom Chamber 1,32 1,05 2,63 1,83 6,83 1,71 2,56 1,50 5 Merakit Washer Spring ke Bottom Chamber 5,34 6,31 6,91 9,68 28,24 7,06 7,06 1,00 6 3 Merakit Choke Plunger Nut ke Bottom Chamber 7,29 5,03 4,23 4,78 21,33 5,33 5,33 1,00 7 Merakit Mini Spring ke Bottom Chamber 2,48 2,28 1,84 2,56 9,16 2,29 3,44 1,50 8 Merakit Plunger Nut ke Bottom Chamber 9,23 5,93 7,98 3,9 27,04 6,76 6,76 1,00 9 Merakit Cok Karbu ke Bottom Chamber 2,4 3,83 2,37 2,22 10,82 2,71 3,16 1,17

10 4 Merakit Pin ke Throttle Valve 2,52 2,28 2,36 2,34 9,5 2,38 3,56 1,50

11 Merakit Klep ke Throttle Valve 3,21 3,71 3,66 3,58 14,16 3,54 4,13 1,17

12 Merakit Throttle Valve ke Bottom Chamber 2,94 2,82 2,12 2,7 10,58 2,65 3,09 1,17

13 Merakit Spring ke Bottom Chamber 1,26 1,48 1,39 1,28 5,41 1,35 2,03 1,50

14 Merakit O-Ring ke Top Cover 2,43 1,66 1,44 1,49 7,02 1,76 2,63 1,50

15 Merakit Top Cover Ke Top Cover 7,94 10,79 8,88 11,82 39,43 9,86 9,86 1,00

16 Memasang Mur ke Top Cover 6,16 7,41 6,2 6,41 26,18 6,55 6,55 1,00

17 5 Memasang Gasket ke Bottom Chamber 5,53 5,45 4,59 6,12 21,69 5,42 5,42 1,00

18 Memasang Retainer ke Pelampung 4,22 1,86 2,81 2,48 11,37 2,84 3,32 1,17

19 Merakit pelampung ke Bottom Chamber 2,02 1,22 0,77 1,29 5,3 1,33 1,99 1,50 20 Memasang Float Pin ke Bottom Chamber 3,23 10,52 3,12 3,14 20,01 5,00 5,00 1,00 21 6 Merakit Top Chamber ke Bottom Chamber 3,86 3,26 2,7 2,2 12,02 3,01 3,51 1,17 22 Merakit Main Air Jet ke Kaburator Force-1 01:30,4 01:06,3 58,24 56,14 114,38 28,60 28,60 1,00 23 Memasang Fuel Screw 1 ke Karburator Force-1 15,33 6,59 10,84 8,65 41,41 10,35 10,35 1,00 24 7 Memasang Over Flow Hose ke Karburator Force-1 6,1 4,82 3,71 4,52 19,15 4,79 4,79 1,00 25 Memasang Cover Body ke Karburator Force-1 1,55 1,32 1,97 1,32 6,16 1,54 2,31 1,50

Laporan Pratikum Perencanaan dan Pengendalian Produksi 21 Contoh perhitungan:

𝑊𝑠 = ∑ 𝑤𝑎𝑘𝑡𝑢 𝑜𝑝𝑒𝑟𝑎𝑠𝑖 𝑦𝑔 𝑡𝑒𝑟𝑠𝑒𝑑𝑖𝑎

𝑛

= 49,69

4

= 12,42

Wn = Ws x penyesuaian = 12,42 x 1,17 = 14,49

4.2.2 Perhitungan Waktu Baku

Untuk menghitung waktu baku kita terlebih dahulu harus menentukan faktor kelonggaran. Hasil perhitungan waktu baku dapat dilihat pada tabel berikut:

Tabel 4.3 Perhitungan Waktu Baku

(Sumber: Pengolahan Data, 2022)

NO. Stasiun Kerja Elemen Kerja RUN 1 RUN 2 RUN 3 RUN 4 ∑T Ws Wn Faktor

Penyesuaian Faktor Kelonggaran WB

1 Merakit Scrup Pembuangan ke Top Chamber 11,62 13,26 12,18 12,63 49,69 12,42 14,49 1,17 14,94

2 Merakit Valse Set ke Top Chamber 5 2,66 3,61 2,71 13,98 3,50 5,24 1,50 5,40

3 Merakit Pilot Jet ke Battom Chamber 6,32 9,17 7,99 6,23 29,71 7,43 7,43 1,00 7,66

4 Merakit Ring Washer Spring ke Bottom Chamber 1,32 1,05 2,63 1,83 6,83 1,71 2,56 1,50 2,64

5 Merakit Washer Spring ke Bottom Chamber 5,34 6,31 6,91 9,68 28,24 7,06 7,06 1,00 7,28

6 Merakit Choke Plunger Nut ke Bottom Chamber 7,29 5,03 4,23 4,78 21,33 5,33 5,33 1,00 5,50

7 Merakit Mini Spring ke Bottom Chamber 2,48 2,28 1,84 2,56 9,16 2,29 3,44 1,50 3,54

8 Merakit Plunger Nut ke Bottom Chamber 9,23 5,93 7,98 3,9 27,04 6,76 6,76 1,00 6,97

9 Merakit Cok Karbu ke Bottom Chamber 2,4 3,83 2,37 2,22 10,82 2,71 3,16 1,17 3,25

10 Merakit Pin ke Throttle Valve 2,52 2,28 2,36 2,34 9,5 2,38 3,56 1,50 3,67

11 Merakit Klep ke Throttle Valve 3,21 3,71 3,66 3,58 14,16 3,54 4,13 1,17 4,26

12 Merakit Throttle Valve ke Bottom Chamber 2,94 2,82 2,12 2,7 10,58 2,65 3,09 1,17 3,18

13 Merakit Spring ke Bottom Chamber 1,26 1,48 1,39 1,28 5,41 1,35 2,03 1,50 2,09

14 Merakit O-Ring ke Top Cover 2,43 1,66 1,44 1,49 7,02 1,76 2,63 1,50 2,71

15 Merakit Top Cover Ke Top Cover 7,94 10,79 8,88 11,82 39,43 9,86 9,86 1,00 10,16

16 Memasang Mur ke Top Cover 6,16 7,41 6,2 6,41 26,18 6,55 6,55 1,00 6,75

17 Memasang Gasket ke Bottom Chamber 5,53 5,45 4,59 6,12 21,69 5,42 5,42 1,00 5,59

18 Memasang Retainer ke Pelampung 4,22 1,86 2,81 2,48 11,37 2,84 3,32 1,17 3,42

19 Merakit pelampung ke Bottom Chamber 2,02 1,22 0,77 1,29 5,3 1,33 1,99 1,50 2,05

20 Memasang Float Pin ke Bottom Chamber 3,23 10,52 3,12 3,14 20,01 5,00 5,00 1,00 5,16

21 Merakit Top Chamber ke Bottom Chamber 3,86 3,26 2,7 2,2 12,02 3,01 3,51 1,17 3,61

22 Merakit Main Air Jet ke Kaburator Force-1 01:30,4 01:06,3 58,24 56,14 114,38 28,60 28,60 1,00 29,48

23 Memasang Fuel Screw 1 ke Karburator Force-1 15,33 6,59 10,84 8,65 41,41 10,35 10,35 1,00 10,67

24 Memasang Over Flow Hose ke Karburator Force-1 6,1 4,82 3,71 4,52 19,15 4,79 4,79 1,00 4,94

25 Memasang Cover Body ke Karburator Force-1 1,55 1,32 1,97 1,32 6,16 1,54 2,31 1,50 2,38

36%

36%

36%

36%

36%

36%

36%

1

2

3

4

5

6

7

Laporan Pratikum Perencanaan dan Pengendalian Produksi 22 Contoh Perhitungan:

𝑊𝑏 = 𝑊𝑛 × 100%

100%−%𝑎𝑙𝑙𝑜𝑤𝑎𝑛𝑐𝑒

= 14,49 × 100%

100% − 36%

= 14,94

4.2.3 Menghitung Idle Time

Hasil Perhitungan idle time dapat dilihat pada tabel berikut;

Tabel 4.4 Menghitung Idle Time

(Sumber: Pengolahan Data, 2022)

NO. Stasiun Kerja Elemen Kerja Wi (menit) Idle Time

1 Merakit Scrup Pembuangan ke Top Chamber

2 Merakit Valse Set ke Top Chamber

3 Merakit Pilot Jet ke Battom Chamber

4 Merakit Ring Washer Spring ke Bottom Chamber

5 Merakit Washer Spring ke Bottom Chamber

6 Merakit Choke Plunger Nut ke Bottom Chamber

7 Merakit Mini Spring ke Bottom Chamber

8 Merakit Plunger Nut ke Bottom Chamber

9 Merakit Cok Karbu ke Bottom Chamber

10 Merakit Pin ke Throttle Valve

11 Merakit Klep ke Throttle Valve

12 Merakit Throttle Valve ke Bottom Chamber

13 Merakit Spring ke Bottom Chamber

14 Merakit O-Ring ke Top Cover

15 Merakit Top Cover Ke Top Cover

16 Memasang Mur ke Top Cover

17 Memasang Gasket ke Bottom Chamber

18 Memasang Retainer ke Pelampung

19 Merakit pelampung ke Bottom Chamber

20 Memasang Float Pin ke Bottom Chamber

21 Merakit Top Chamber ke Bottom Chamber

22 Merakit Main Air Jet ke Kaburator Force-1 23 Memasang Fuel Screw 1 ke Karburator Force-1 24 Memasang Over Flow Hose ke Karburator Force-1

25 Memasang Cover Body ke Karburator Force-1 0,59

0,43

0,43

0,41

0,23

0,46

0,00

7

0,27

0,27

0,28

0,47

0,24

0,70

0,11 1

2

3

4

5

6

Laporan Pratikum Perencanaan dan Pengendalian Produksi 23 Contoh perhitungan:

Idle Time = Ws – Wi = 0,70 – 0,27

= 0,43

4.2.4 Menghitung Balance Delay

Hasil pengolahan data balance delay dapat dilihat pada tabel berikut:

Tabel 4.5 Menghitung Balance Delay

(Sumber: Pengolahan Data, 2022)

NO. Stasiun Kerja Elemen Kerja Wi (menit) Balance Delay

1 Merakit Scrup Pembuangan ke Top Chamber

2 Merakit Valse Set ke Top Chamber

3 Merakit Pilot Jet ke Battom Chamber

4 Merakit Ring Washer Spring ke Bottom Chamber 5 Merakit Washer Spring ke Bottom Chamber 6 Merakit Choke Plunger Nut ke Bottom Chamber

7 Merakit Mini Spring ke Bottom Chamber

8 Merakit Plunger Nut ke Bottom Chamber

9 Merakit Cok Karbu ke Bottom Chamber

10 Merakit Pin ke Throttle Valve

11 Merakit Klep ke Throttle Valve

12 Merakit Throttle Valve ke Bottom Chamber

13 Merakit Spring ke Bottom Chamber

14 Merakit O-Ring ke Top Cover

15 Merakit Top Cover Ke Top Cover

16 Memasang Mur ke Top Cover

17 Memasang Gasket ke Bottom Chamber

18 Memasang Retainer ke Pelampung

19 Merakit pelampung ke Bottom Chamber

20 Memasang Float Pin ke Bottom Chamber

21 Merakit Top Chamber ke Bottom Chamber

22 Merakit Main Air Jet ke Kaburator Force-1 23 Memasang Fuel Screw 1 ke Karburator Force-1 24 Memasang Over Flow Hose ke Karburator Force-1 25 Memasang Cover Body ke Karburator Force-1

2,34 Total

52%

7

0,27

0,27

0,28

0,47

0,24

0,70

0,11 1

2

3

4

5

6

Laporan Pratikum Perencanaan dan Pengendalian Produksi 24 Contoh Perhitungan;

𝐷 =𝑛.𝐶−∑ 𝑡𝑖

𝑛.𝐶 × 100%

=7 𝑥 0,70 − 2,34

7 𝑥 0,70 × 100%

= 52%

4.2.5 Menghitung Efisiensi Stasiun Kerja

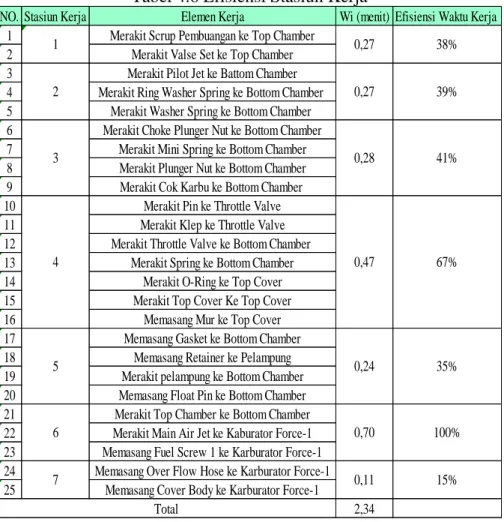

Hasil perhitungan efisiensi stasiun kerja dapat dilihat pada tabel berikut:

Tabel 4.6 Efisiensi Stasiun Kerja

(Sumber: Pengoalahan Data, 2022) Contoh perhitungan:

𝐸𝑓𝑖𝑠𝑖𝑒𝑛𝑠𝑖 % = 𝑊𝑖

𝑊𝑠× 100%

NO. Stasiun Kerja Elemen Kerja Wi (menit) Efisiensi Waktu Kerja

1 Merakit Scrup Pembuangan ke Top Chamber

2 Merakit Valse Set ke Top Chamber

3 Merakit Pilot Jet ke Battom Chamber

4 Merakit Ring Washer Spring ke Bottom Chamber 5 Merakit Washer Spring ke Bottom Chamber 6 Merakit Choke Plunger Nut ke Bottom Chamber

7 Merakit Mini Spring ke Bottom Chamber

8 Merakit Plunger Nut ke Bottom Chamber

9 Merakit Cok Karbu ke Bottom Chamber

10 Merakit Pin ke Throttle Valve

11 Merakit Klep ke Throttle Valve

12 Merakit Throttle Valve ke Bottom Chamber

13 Merakit Spring ke Bottom Chamber

14 Merakit O-Ring ke Top Cover

15 Merakit Top Cover Ke Top Cover

16 Memasang Mur ke Top Cover

17 Memasang Gasket ke Bottom Chamber

18 Memasang Retainer ke Pelampung

19 Merakit pelampung ke Bottom Chamber

20 Memasang Float Pin ke Bottom Chamber

21 Merakit Top Chamber ke Bottom Chamber

22 Merakit Main Air Jet ke Kaburator Force-1 23 Memasang Fuel Screw 1 ke Karburator Force-1 24 Memasang Over Flow Hose ke Karburator Force-1 25 Memasang Cover Body ke Karburator Force-1

2,34 Total

15%

38%

39%

41%

67%

35%

100%

7

0,27

0,27

0,28

0,47

0,24

0,70

0,11 1

2

3

4

5

6

Laporan Pratikum Perencanaan dan Pengendalian Produksi 25 𝐸𝑓𝑖𝑠𝑖𝑒𝑛𝑠𝑖 % =0,27

0,70× 100%

𝐸𝑓𝑖𝑠𝑖𝑒𝑛𝑠𝑖 % = 38%

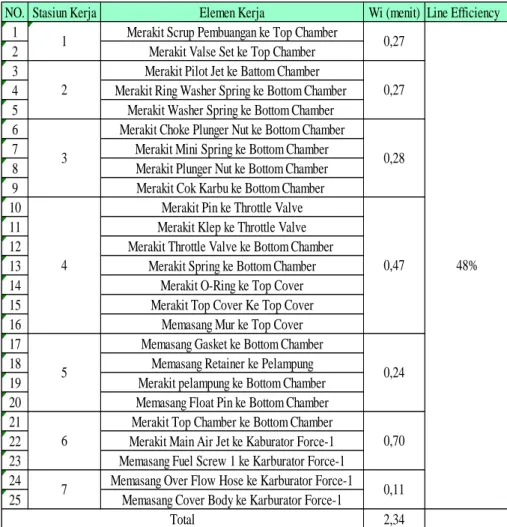

4.2.6 Menghitung Line Efficiency

Hasil perhitungan line efisiensi dapat dilihat pada tabel berikut:

Tabel 4.7 Line Efficiency

(Sumber: Pengolahan Data, 2022) Contoh perhitungan;

𝐿𝑖𝑛𝑒 𝐸𝑓𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑦 =∑𝑘𝑖=1𝑆𝑇𝑖

(𝐾)(𝐶𝑇)× 100%

= 2,34

(7)(0,70)× 100% = 48%

NO. Stasiun Kerja Elemen Kerja Wi (menit) Line Efficiency

1 Merakit Scrup Pembuangan ke Top Chamber

2 Merakit Valse Set ke Top Chamber

3 Merakit Pilot Jet ke Battom Chamber

4 Merakit Ring Washer Spring ke Bottom Chamber 5 Merakit Washer Spring ke Bottom Chamber 6 Merakit Choke Plunger Nut ke Bottom Chamber 7 Merakit Mini Spring ke Bottom Chamber 8 Merakit Plunger Nut ke Bottom Chamber

9 Merakit Cok Karbu ke Bottom Chamber

10 Merakit Pin ke Throttle Valve

11 Merakit Klep ke Throttle Valve

12 Merakit Throttle Valve ke Bottom Chamber

13 Merakit Spring ke Bottom Chamber

14 Merakit O-Ring ke Top Cover

15 Merakit Top Cover Ke Top Cover

16 Memasang Mur ke Top Cover

17 Memasang Gasket ke Bottom Chamber

18 Memasang Retainer ke Pelampung

19 Merakit pelampung ke Bottom Chamber

20 Memasang Float Pin ke Bottom Chamber 21 Merakit Top Chamber ke Bottom Chamber 22 Merakit Main Air Jet ke Kaburator Force-1 23 Memasang Fuel Screw 1 ke Karburator Force-1 24 Memasang Over Flow Hose ke Karburator Force-1 25 Memasang Cover Body ke Karburator Force-1

2,34 Total

7 0,11

48%

4 0,47

5 0,24

6 0,70

1 0,27

2 0,27

3 0,28

Laporan Pratikum Perencanaan dan Pengendalian Produksi 26 4.2.7 Menghitung Smoothness Index

Hasil perhitungan Smoothness Index dapat dilihat pada tabel berikut:

Tabel 4.8 Smoothness Index

(Sumber: Pengolahan Data, 2022)

Contoh Perhitungan:

𝑆𝐼 = √(∑𝑘𝑖=1𝑆𝑇 𝑚𝑎𝑥 − 𝑆𝑇𝑖)2

= √2,56%

= 1,60

NO. Stasiun Kerja Elemen Kerja Wi (menit) (ST Max - Sti)^2 Smoothness Index 1 Merakit Scrup Pembuangan ke Top Chamber

2 Merakit Valse Set ke Top Chamber 3 Merakit Pilot Jet ke Battom Chamber 4 Merakit Ring Washer Spring ke Bottom Chamber 5 Merakit Washer Spring ke Bottom Chamber 6 Merakit Choke Plunger Nut ke Bottom Chamber 7 Merakit Mini Spring ke Bottom Chamber 8 Merakit Plunger Nut ke Bottom Chamber 9 Merakit Cok Karbu ke Bottom Chamber

10 Merakit Pin ke Throttle Valve

11 Merakit Klep ke Throttle Valve

12 Merakit Throttle Valve ke Bottom Chamber 13 Merakit Spring ke Bottom Chamber

14 Merakit O-Ring ke Top Cover

15 Merakit Top Cover Ke Top Cover

16 Memasang Mur ke Top Cover

17 Memasang Gasket ke Bottom Chamber

18 Memasang Retainer ke Pelampung

19 Merakit pelampung ke Bottom Chamber 20 Memasang Float Pin ke Bottom Chamber 21 Merakit Top Chamber ke Bottom Chamber 22 Merakit Main Air Jet ke Kaburator Force-1 23 Memasang Fuel Screw 1 ke Karburator Force-1 24 Memasang Over Flow Hose ke Karburator Force-1 25 Memasang Cover Body ke Karburator Force-1

2,34 2,56

0,00

0,59 Total

1,60 0,43

0,43

0,41

0,23

0,46

7

0,27

0,27

0,28

0,47

0,24

0,70

0,11 1

2

3

4

5

6

Laporan Pratikum Perencanaan dan Pengendalian Produksi 27 4.2.8 Menghitung Work Station

Hasil perhitungan Work Station dapat dilihat pada tabel berikut:

Tabel 4.9 Work Station

(Sumber: Pengolahan Data, 2022) Contoh Perhitungan:

𝐾𝑚𝑖𝑛 =∑𝑘𝑖=1𝑡𝑖

𝐶

=2,34 0,70 = 3

NO. Stasiun Kerja Elemen Kerja Wi (menit) K min

1 Merakit Scrup Pembuangan ke Top Chamber

2 Merakit Valse Set ke Top Chamber

3 Merakit Pilot Jet ke Battom Chamber

4 Merakit Ring Washer Spring ke Bottom Chamber 5 Merakit Washer Spring ke Bottom Chamber 6 Merakit Choke Plunger Nut ke Bottom Chamber 7 Merakit Mini Spring ke Bottom Chamber 8 Merakit Plunger Nut ke Bottom Chamber

9 Merakit Cok Karbu ke Bottom Chamber

10 Merakit Pin ke Throttle Valve

11 Merakit Klep ke Throttle Valve

12 Merakit Throttle Valve ke Bottom Chamber

13 Merakit Spring ke Bottom Chamber

14 Merakit O-Ring ke Top Cover

15 Merakit Top Cover Ke Top Cover

16 Memasang Mur ke Top Cover

17 Memasang Gasket ke Bottom Chamber

18 Memasang Retainer ke Pelampung

19 Merakit pelampung ke Bottom Chamber

20 Memasang Float Pin ke Bottom Chamber 21 Merakit Top Chamber ke Bottom Chamber 22 Merakit Main Air Jet ke Kaburator Force-1 23 Memasang Fuel Screw 1 ke Karburator Force-1 24 Memasang Over Flow Hose ke Karburator Force-1 25 Memasang Cover Body ke Karburator Force-1

2,34 Total

7 0,11

3

4 0,47

5 0,24

6 0,70

1 0,27

2 0,27

3 0,28

Laporan Pratikum Perencanaan dan Pengendalian Produksi 28 BAB V

ANALISIS HASIL PENGOLAHAN DATA 5.1 Analisis Waktu Siklus dan Waktu Normal

Waktu siklus adalah waktu yang dibutuhkan untuk menyelesaikan satu proses pekerjaan, atau jumlah waktu tiap-tiap elemen suatu pekerjaan. Pada pratikum ini waktu siklus yang dibutuhkan untuk merakit karburator adalah sebesar 140,14 detik.

Waktu normal merupakan waktu kerja yang telah mempertimbangkan faktor penyesuian. Berdasarkan hasil pengolahan data yang dilakukan pada bab sebelumnya diperoleh total waktu normal sebesar 152,59 detik.

5.2 Analisis Waktu Baku

Waktu baku ini merupakan waktu yang dibutuhkan oleh seorang pekerja yang memiliki tingkat kemampuan rata-rata untuk menyelesaikan suatu pekerjaan.

Dengan demikian maka waktu baku yang dihasilkan dalam aktifitas pengukuran kerja ini dapat digunakan sebagai alat untuk membuat rencana penjadwalan kerja yang menyatakan berapa lama kegiatan itu harus berlangsung dan berapa output yang dihasilkan serta berapa pula jumlah tenaga kerja untuk menyelesaikan pekerjaan. Dari hasil pengolahan data yang telah dilakukan diperoleh total waktu baku sebesar 157,31 detik.

5.3 Analisis Idle Time

Idle time adalah waktu menganggur, yaitu waktu dimana peralatan atau mesin, tersedia tetapi tidak digunakan. Setelah melakukan perhitungan diperoleh idle time pada stasiun kerja 1 selama 0,43 menit, pada stasiun kerja 2 selama 0,43 menit, pada stasiun kerja 3 selama 0,41 menit, pada stasiun kerja 4 selama 0,23 menit, pada stasiun kerja 5 selama 0,46 menit, pada stasiun kerja 6 selama 0 menit, dan pada stasiun kerja 7 selama 0,59 menit.

Laporan Pratikum Perencanaan dan Pengendalian Produksi 29 5.4 Analisis Balance Delay

Balance delay adalah pengukuran dari ketidak efisienan suatu lintasan dikarenakan alokasi pekerjaan yang kurang efisien pada stasiun kerja yang menyebabkan waktu menganggur. Jumlah waktu menganggur suatu perakitan terjadi karena bagian kerja antar stasiun tidak merata. Lintasan produksi yang baik memiliki nilai balance delay sebesar 0, yang berarti tidak ada waktu menggangur pada seluruh stasiun kerja. Dari hasil perhitungan yang telah dilakukan diperoleh sebesar 52% dan artinya masih terdapat ketidak efisienan lintasan pada perakitan karburator.

5.5 Analisis Efisiensi Stasiun Kerja

Efisiensi stasiun kerja dikatakan baik jika mendekati 100%. Dari hasil perhitungan yang telah dilakukan diperoleh efisiensi stasiun kerja 1 diperoleh sebesar 38%, efisiensi stasiun kerja 2 diperoleh sebesar 39%, efisiensi stasiun kerja 3 diperoleh sebesar 41%, efisiensi stasiun kerja 4 diperoleh sebesar 67%, efisiensi stasiun kerja 5 diperoleh sebesar 35%, efisiensi stasiun kerja 6 diperoleh sebesar 100%, dan efisiensi stasiun kerja 7 diperoleh sebesar 15%. Jadi artinya efisiensi stasiun kerja terbaik terjadi pada stasiun kerja ke 6 karena memiliki persentase sebesar 100%.

5.6 Analisis Line Efficiency

Line