LAPORAN PRAKTIKUM PERENCANAAN DAN PENGENDALIAN PRODUKSI

MODUL 3

ROUGH CUT CAPACITY PLANNING (RCCP)

Disusun Oleh: Kelompok 7

RIDHALLAH BIL FAUZAN -20101154250027 GEANZA ROFIQ FADLURROHMAN -20101154250043 WANDI ZALFA INDRA -20101154250035

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS PUTRA INDONESIA “YPTK”

PADANG 2022

LAPORAN PRAKTIKUM PERENCANAAN DAN PENGENDALIAN PRODUKSI

MODUL 3

ROUGH CUT CAPACITY PLANNING (RCCP)

Disusun Untuk Memenuhi Persyaratan dalam Mata Kuliah Perencanaan dan Pengendalian Produksi

Program Studi: Teknik Industri Janjang Pendidikan: Strata-1

Disusun Oleh: Kelompok 7

RIDHALLAH BIL FAUZAN -20101154250027 GEANZA ROFIQ FADLURROHMAN -20101154250043 WANDI ZALFA INDRA -20101154250035

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSTAS PUTRA INDONESIA “YPTK”

PADANG 2022

Laporan Pratikum Perencanaan dan Pengendalian Produksi iii LEMBAR PENGESAHAN

LAPORAN PRAKTIKUM PERENCANAAN DAN PENGENDALIAN PRODUKSI

ROUGH CUT CAPACITY PLANNING (RCCP) Menyetujui / Mengesahkan

Padang, 25 April 2022

Asisten

Azuardi 19101154250037

Dosen Pembimbing

Meldia Fitri,ST,MP NIDN: 1024028201

Laporan Pratikum Perencanaan dan Pengendalian Produksi iv JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNIK UNIVERSITAS PUTERA

INDONESIA “YPTK” PADANG

PRAKTIKUM PERENCANAAN DAN PENGENDALIAN PRODUKSI MODUL : 3 Nama Kelompok : 7 TI-2 Judul

Asisten

Dosen Pembimbing

: Rough Cut Capacity Planning

: Azuardi

: Meldia Fitri,ST,MP

1. Ridhallah Bil Fauzan 2. Geanza Rofiq F 3. Wandi Zalfa Indra

Tanggal Uraian Asistensi Paraf

Selasa,19-apr-2022

Kamis,21-apr-2022

Jum’at,22-apr-2022

Senin,25-apr-2022

1. Revisi bab 1, 2, 3 (Margin, spasi, aturan penulisan, isi)

2. Revisi bab 1, 2, 3

3. Asistensi Ms.excel (Pengolahan Data) 4. Acc bab 1 & 3

5. Revisi bab 2

6. Asistensi Ms.excel (Pengolahan Data) 7. Revisi bab 2, 4, 5, 6

8. Acc bab 2, 4, 5

9. Melengkapi keseluruhan laporan praktikum

10. Acc print

Laporan Pratikum Perencanaan dan Pengendalian Produksi v ABSTRAK

RCCP merupakan perencanaan kebutuhan kapasitas pada perencanaan jangka menengah untuk menguji kewajaran atau kelayakan jadwal induk produksi (JIP) yang disusun. Rough Cut Capacity Planning (RCCP) adalah suatu proses analisis dan evaluasi kapasitas dari fasilitas produksi yang tersedia di lantai pabrik agar sesuai atau dapat mendukung jadwal induk produksi yang akan disusun (Sukaria,2019). Rough cut capacity planning (RCCP) digunakan untuk menguji kelayakan kapasitas dari suatu rencana Master Production Schedulle (MPS) sebelum MPS tersebut ditetapkan. Bill of Capacity (BOC) atau perancangan kapasitas adalah metode Rough Cut Capacity Planning atau perencanaan kasar yang memberikan langsung banyak jaringan antara tiap produk akhir ke dalam MPS dan kebutuhan kapasitas untuk tiap pusat kerja. Effective daily capacity (EDC) merupakan perkalian antara jumlah mesin, jumlah shift, jam kerja, efisiensi, dan utilitas. Master Production Schedule (MPS) adalah pernyataan tentang produk akhir dari suatu perusahaan industri manufaktur yang merencanakan memproduksi output berkaitan dengan kuantitas dan periode waktu. Pada perhitungan RCCP diperoleh nilai kapasitas yang dibutuhkan terbesar dengan total 101,57 yang terletak pada perhitungan periode ke 4 RCCP D dan nilai kapasitas yang dibutuhkan terkecil dengan total 54,78 yang terletak pada perhitungan periode ke 2 RCCP A.

Kata Kunci: Rough Cut Capacity Planning (RCCP), Master Production Schedulle (MPS), Bill of Capacity (BOC), Effective daily capacity (EDC).

Laporan Pratikum Perencanaan dan Pengendalian Produksi vi KATA PENGANTAR

Puji dan syukur kami panjatkan Tuhan YME, karena atas limpahan rahmat dan karunianya, kami berhasil menyelesaikan laporan pratikum Teknik Industri dalam mata kuliah Pengendalian dan Perencanaan Produksi. Laporan ini kami susun untuk melengkapi tugas pratikum Pengendalian dan Perencanaan Produksi, Program Studi Teknik Industri Universitas Putra Indonesia “YPTK” Padang. Oleh karena itu, penyusun mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Ibuk Dr. Zerni Melmusi, MM, Ak, selaku Ketua Yayasan Perguruan Tinggi Komputer (YPTK) Padang

2. Bapak Prof. Dr. H. Sarjon Defit, S. Kom, M.Sc, selaku Rektor Universitas Putra Indonesia “YPTK” Padang

3. Meldia Fitri, ST, MP, selaku ketua jurusan Teknik industry sekaligus dosen mata kuliah Perencanaan dan Pengendalian Produksi yang telah membimbing kami dalam penyusunan laporan pratikum perencanaan produksi modul 3 ini.

4. Azuardi, selaku asisten yang telah membimbing kami dalam melakukan pratikum dan menyusun laporan pratikum perencanaan produksi modul 3.

5. Kepada rekan-rekan kelompok praktikum mahasiswa Teknik Industri Angkatan 2020 yang telah membantu dalam banyak hal dalam penyusunan laporan ini.

6. Seluruh pihak yang telah membantu penyelesaian laporan modul perencanaan produksi ini dengan baik secara langsung maupun tidak secara langsung yang mungkin kami sebutkan satu-persatu.

Oleh karena itu, saran dan kritik yang membangun sangat kami harapkan.

Akhir kata, semoga laporan ini bermanfaat bagi penyusun selaku pratikum pada khususnya dan seluruh pihak pada umumnya.

Padang, 25 April 2022

Penulis

Laporan Pratikum Perencanaan dan Pengendalian Produksi vii DAFTAR ISI

COVER

HALAMAN JUDUL

HALAMAN PENGESAHAN ... iii

LEMBAR ASISTENSI ... iv

ABSTRAK ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... x

DAFTAR PERSAMAAN RUMUS ... xi

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Identifikasi Masalah ... 2

1.3 Rumusan Masalah ... 2

1.4 Batasan Masalah... 2

1.5 Tujuan Praktikum ... 3

1.6 Manfaat Praktikum ... 3

1.7 Sistematika Penulisan ... 3

BAB II LANDASAN TEORI 2.1 Rought Cut Capacity Planning ... 5

2.1.1 Tujuan Rought Cut Capacity Planning (RCCP) ... 6

2.1.2 Metode Rought Cut Capacity Planning (RCCP) ... 7

2.1.3 Keuntungan Rought Cut Capacity Planning (RCCP) ... 9

2.2 Master Production Schdule (MPS) ... 10

2.2.1 Fungsi Master Production Schedule (MPS) ... 11

2.2.2 Merevisi MPS ... 12

BAB III METODOLOGI PENELITIAN 3.1 Jenis Penelitian ... 13

3.2 Waktu dan Tempat Praktikum ... 13

3.3 Data dan Sumber Data ... 13

3.4 Teknik Pengolahan Data ... 14

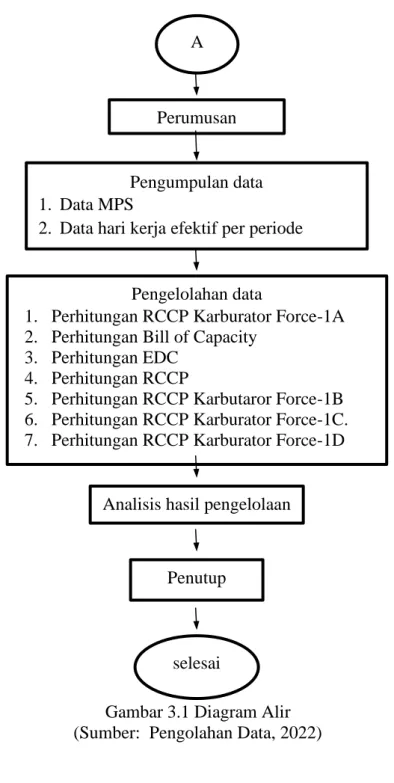

3.5 Diagram Alir ... 14

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA 4.1 Pengumpulan Data ... 16

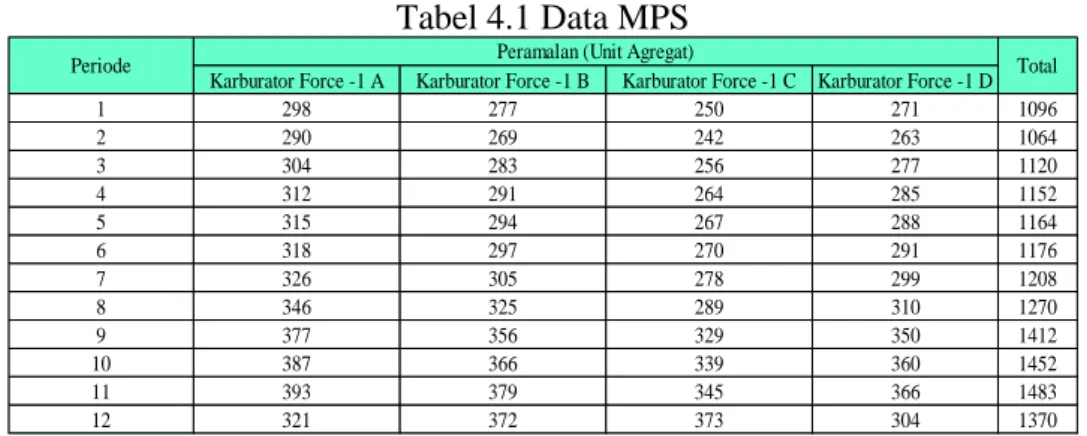

4.1.1 Data MPS ... 16

Laporan Pratikum Perencanaan dan Pengendalian Produksi viii

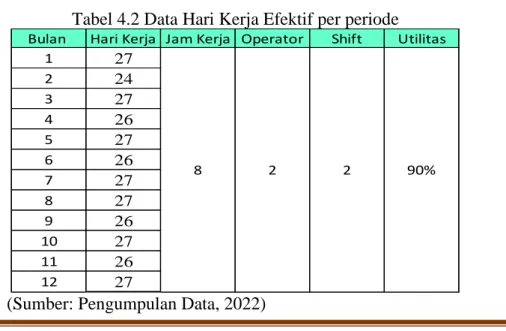

4.1.2 Data Hari Kerja Efektif per periode ... 16

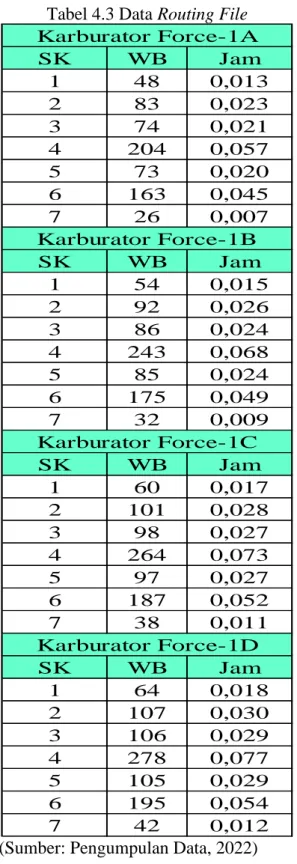

4.1.3 Routing File ... 17

4.2 Pengolahan Data... 18

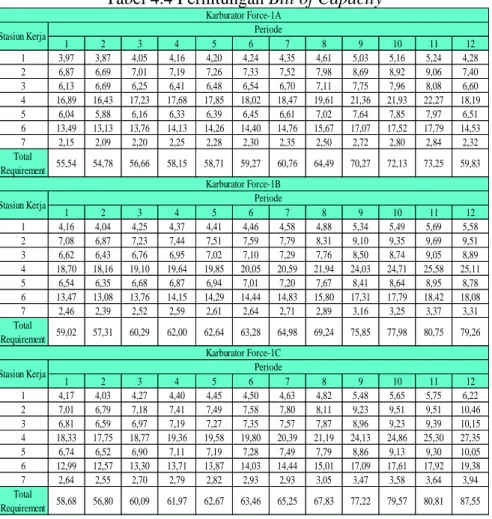

4.2.1 Perhitungan Bill of Capacity ... 18

4.2.2 Perhitungan EDC... 19

4.2.3 Perhitungan RCCP ... 19

4.2.3.1 Perhitungan RCCP Karburator Force-1A ... 20

4.2.3.2 Perhitungan RCCP Karburator Force-1B ... 25

4.2.3.3 Perhitungan RCCP Karburator Force-1C ... 29

4.2.3.4 Perhitungan RCCP Karburator Force-1D ... 34

BAB V ANALISIS DATA 5.1 Analisis Perhitungan Bill of Capacity ... 39

5.2 Analisis Perhitungan Rough Cut Capacity Planning ... 39

5.3 Analisis Perhitungan Efective Daily Capacity ... 39

BAB VI PENUTUP 6.1 Kesimpulan ... 41

6.2 Saran ... 41 DAFTAR PUSTAKA

LAMPIRAN

Laporan Pratikum Perencanaan dan Pengendalian Produksi ix DAFTAR TABEL

Tabel 4.1 Data MPS ... 16

Tabel 4.2 Data Hari Kerja Efektif per Periode ... 16

Tabel 4.3 Data Routing File ... 17

Tabel 4.4 Perhitungan Bill of Capacity ... 18

Tabel 4.5 Perhitungan EDC ... 19

Tabel 4.6 Perhitungan RCCP Pada Karburator Force-1A SK 1 ... 20

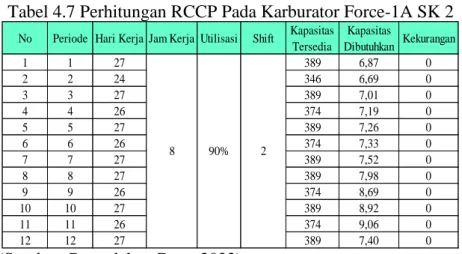

Tabel 4.7 Perhitungan RCCP Pada Karburator Force-1A SK 2 ... 21

Tabel 4.8 Perhitungan RCCP Pada Karburator Force-1A SK 3 ... 21

Tabel 4.9 Perhitungan RCCP Pada Karburator Force-1A SK 4 ... 22

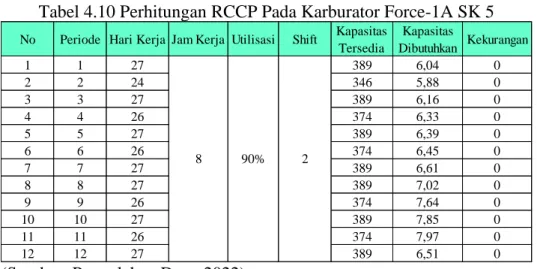

Tabel 4.10 Perhitungan RCCP Pada Karburator Force-1A SK 5 ... 23

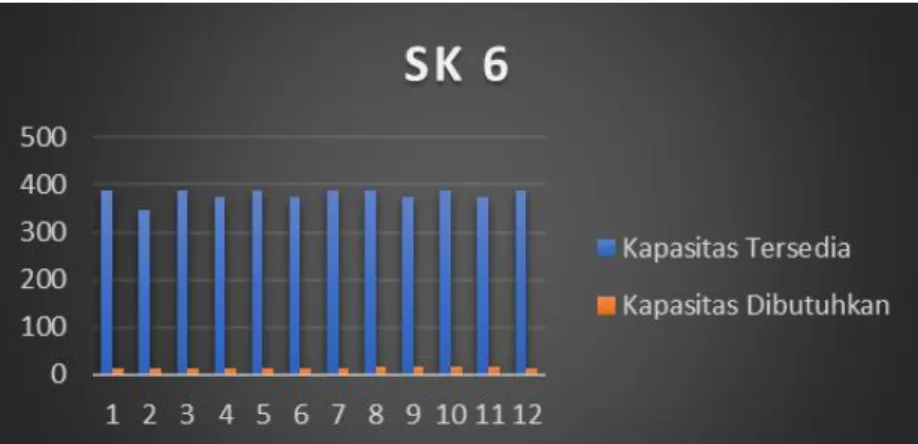

Tabel 4.11 Perhitungan RCCP Pada Karburator Force-1A SK 6 ... 23

Tabel 4.12 Perhitungan RCCP Pada Karburator Force-1A SK 7 ... 24

Tabel 4.13 Perhitungan RCCP Pada Karburator Force-1B SK 1... 25

Tabel 4.15 Perhitungan RCCP Pada Karburator Force-1B SK 2... 25

Tabel 4.16 Perhitungan RCCP Pada Karburator Force-1B SK 3... 26

Tabel 4.17 Perhitungan RCCP Pada Karburator Force-1B SK 4... 27

Tabel 4.18 Perhitungan RCCP Pada Karburator Force-1B SK 5... 27

Tabel 4.19 Perhitungan RCCP Pada Karburator Force-1B SK 6... 28

Tabel 4.20 Perhitungan RCCP Pada Karburator Force-1B SK 7... 29

Tabel 4.21 Perhitungan RCCP Pada Karburator Force-1C SK 1... 29

Tabel 4.22 Perhitungan RCCP Pada Karburator Force-1C SK 2... 30

Tabel 4.23 Perhitungan RCCP Pada Karburator Force-1C SK 3... 31

Tabel 4.24 Perhitungan RCCP Pada Karburator Force-1C SK 4... 31

Tabel 4.25 Perhitungan RCCP Pada Karburator Force-1C SK 5... 32

Tabel 4.26 Perhitungan RCCP Pada Karburator Force-1C SK 6... 33

Tabel 4.27 Perhitungan RCCP Pada Karburator Force-1C SK 7... 33

Tabel 4.28 Perhitungan RCCP Pada Karburator Force-1D SK 1 ... 34

Tabel 4.29 Perhitungan RCCP Pada Karburator Force-1D SK 2 ... 35

Tabel 4.30 Perhitungan RCCP Pada Karburator Force-1D SK 3 ... 35

Tabel 4.31 Perhitungan RCCP Pada Karburator Force-1D SK 4 ... 36

Tabel 4.32 Perhitungan RCCP Pada Karburator Force-1D SK 5 ... 37

Tabel 4.33 Perhitungan RCCP Pada Karburator Force-1D SK 6 ... 37

Tabel 4.34 Perhitungan RCCP Pada Karburator Force-1D SK 7 ... 38

Laporan Pratikum Perencanaan dan Pengendalian Produksi x TABEL GAMBAR

Gambar 3.1 Diagram Alir ... 14

Gambar 4.1 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 1 ... 20

Gambar 4.2 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 2 ... 21

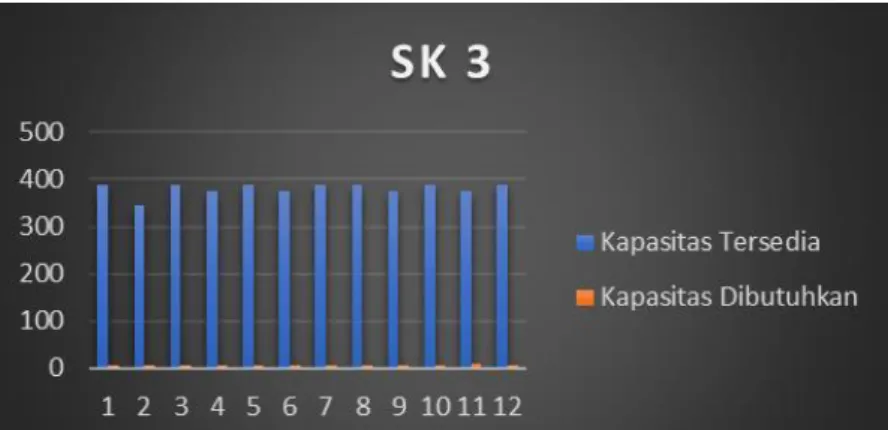

Gambar 4.3 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 3 ... 22

Gambar 4.4 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 4 ... 22

Gambar 4.5 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 5 ... 23

Gambar 4.6 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 6 ... 24

Gambar 4.7 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 7 ... 24

Gambar 4.8 Grafik Perhitungan RCCP Pada Karburator Force-1B SK 1 ... 25

Gambar 4.9 Grafik Perhitungan RCCP Pada Karburator Force-1B SK 2 ... 26

Gambar 4.10 Grafik Perhitungan RCCP Pada Karburator Force-1B SK 3 ... 26

Gambar 4.11 Grafik Perhitungan RCCP Pada Karburator Force-1B SK 4 ... 27

Gambar 4.12 Grafik Perhitungan RCCP Pada Karburator Force-1B SK 5 ... 28

Gambar 4.13 Grafik Perhitungan RCCP Pada Karburator Force-1B SK 6 ... 28

Gambar 4.14 Grafik Perhitungan RCCP Pada Karburator Force-1B SK 7 ... 29

Gambar 4.15 Grafik Perhitungan RCCP Pada Karburator Force-1C SK 1 ... 30

Gambar 4.16 Grafik Perhitungan RCCP Pada Karburator Force-1C SK 2 ... 30

Gambar 4.17 Grafik Perhitungan RCCP Pada Karburator Force-1C SK 3 ... 31

Gambar 4.18 Grafik Perhitungan RCCP Pada Karburator Force-1C SK 4 ... 32

Gambar 4.19 Grafik Perhitungan RCCP Pada Karburator Force-1C SK 5 ... 32

Gambar 4.20 Grafik Perhitungan RCCP Pada Karburator Force-1C SK 6 ... 33

Gambar 4.21 Grafik Perhitungan RCCP Pada Karburator Force-1C SK 7 ... 34

Gambar 4.22 Grafik Perhitungan RCCP Pada Karburator Force-1D SK 1 ... 34

Gambar 4.23 Grafik Perhitungan RCCP Pada Karburator Force-1D SK 2 ... 35

Gambar 4.24 Grafik Perhitungan RCCP Pada Karburator Force-1D SK 3 ... 36

Gambar 4.25 Grafik Perhitungan RCCP Pada Karburator Force-1D SK 4 ... 36

Gambar 4.26 Grafik Perhitungan RCCP Pada Karburator Force-1D SK 5 ... 37

Gambar 4.27 Grafik Perhitungan RCCP Pada Karburator Force-1D SK 6 ... 38

Gambar 4.28 Grafik Perhitungan RCCP Pada Karburator Force-1D SK 7 ... 38

Laporan Pratikum Perencanaan dan Pengendalian Produksi xi DAFTAR PERSAMAAN RUMUS

Pers 2.1 Bill of Resources ... 6

Pers 2.2 Beban Mesin ... 7

Pers 2.3 Waktu Proses ... 7

Pers 2.4 Proporsi ... 7

Pers 2.5 Kebutuhan Kapasitas ... 7

Pers 2.6 Kapasitas Tersedia... 7

Pers 2.7 BOLA (Bill of Labour Approach) ... 8

Pers 2.8 Kapasitas yang dibutuhkan... 8

Pers 2.9 Kapasitas yang tersedia ... 8

Pers 2.10 EDC (Effective Daily Capacity) ... 9

Pers 3.1 BOC (Bill of Capacity) ... 14

Pers 3.2 EDC (Effective Daily Capacity) ... 14

Pers 3.3 Kapasitas Tersedia... 14

Pers 3.4 Kapasitas dibutuhkan ... 14

Pers 3.5 Varians ... 14

Pers 3.6 LC ... 14

Laporan Pratikum Perencanaan dan Pengendalian Produksi 1 BAB I

PENDAHULUAN 1.1 Latar Belakang

RCCP merupakan perencanaan kebutuhan kapasitas pada perencanaan jangka menengah untuk menguji kewajaran atau kelayakan jadwal induk produksi (JIP) yang disusun. Rough Cut Capacity Planning (RCCP) adalah suatu proses analisis dan evaluasi kapasitas dari fasilitas produksi yang tersedia di lantai pabrik agar sesuai atau dapat mendukung jadwal induk produksi yang akan disusun (Sukaria,2019). Kebutuhan kapasitas untuk mengimplementasikan jadwal produksi akan dihitung dengan RCCP dan diusulkan alternatif tindakan yang diperlukan terhadap tingkat kapasitas atau rencana produksi apabila ditemukan adanya ketidaksesuaian.

RCCP juga dapat didefinisikan sebagai salah satu metode untuk menguji ketersediaan kapasitas fasilitas produksi dalam memenuhi jadwal induk produksi (Master Production Schedule) yang telah ditetapkan. Berdasarkan uraian tersebut, maka perlu dilakukan penelitian untuk menganalisis kelayakan kapasitas perakitan karburator force-A.

Rough cut capacity planning (RCCP) digunakan untuk menguji kelayakan kapasitas dari suatu rencana Master Production Schedulle (MPS) sebelum MPS tersebut ditetapkan. Prosedur ini dilakukan untuk memberikan keyakinan bahwa MPS tidak melebihi kapasitas yang ada pada semua stasiun kerja yang berpotensi untuk menghambat kelancaran proses manufaktur. Apabila stasiun kerja cukup banyak, pengujian itu umumnya hanya dilakukan pada pusat kerja yang mungkin menjadi bottle neck.

Laporan Pratikum Perencanaan dan Pengendalian Produksi 2 1.2 Identifikasi Masalah

Berdasarkan latar belakang di atas penulis ingin mengidentifikasi masalah pada praktikum Rough cut capacity planning (RCCP) antara lain:

1. Rencana produksi dari jadwal induk produksi, effective capacity planning, beban kerja, proporsi stasiun kerja, langkah – langkah yang diperlukan dalam rough cut capacity planning dan kebutuhan sumber daya.

2. Membuat jadwal induk produksi (JIP) untuk selanjutnya menguji kelayakan JIP tersebut dengan metode RCCP menggunakan metode Bill of Labor Approach (BOLA), Capacity Planning Using Overall Factor (CPOF) dan RPA.

1.3 Rumusan Masalah

Rumusan masalah dari praktikum Rough cut capacity planning (RCCP) antara lain:

1. Bagaimana cara menghitung Effective Daily Capacity, beban kerja, dan proporsi stasiun kerja?

2. Bagaimana cara mengetahui langkah-langkah yang di perlukan dalam membuat rough cut capacity planning?

3. Bagaimana cara menghitung kebutuhan sumber daya dan membuat laporan rough cut capacity planning?

1.4 Batasan Masalah

Batasan masalah dari praktikum rough cut capacity planning (RCCP) antara lain:

1. Metode yang digunakan dalam praktikum ini adalah metode Bill of Capacity (BOC).

2. Data yang diperoleh merupakan data given.

3. Perhitungan RCCP karburator force-1 menggunakan perhitungan Bill Of Capacity (BOC), Perhitungan Effective Daily Capacity (EDC), dan perhitungan Rough Cut Capacity Planning (RCCP).

Laporan Pratikum Perencanaan dan Pengendalian Produksi 3 1.5 Tujuan Praktikum

Tujuan praktikum dari praktikum rough cut capacity planning (RCCP) antara lain:

1. Mengetahui cara menghitung Effective Daily Capacity, beban kerja, dan proporsi stasiun kerja.

2. Mengetahui langkah-langkah yang diperlukan dalam membuat rough cut capacity planning.

3. Mengetahui cara menghitung kebutuhan sumber daya dan membuat laporan rough cut capacity planning.

1.6 Manfaat Praktikum

Manfaat praktikum dari praktikum rough cut capacity planning (RCCP) antara lain:

1. Secara umum, berguna untuk menambah pengetahuan dan pengalaman.

2. Diharapkan hasil penelitian dapat digunakan sebagai bahan pertimbangan dalam menentukan rough cut capacity planning.

3. Dapat digunakan sebagai acuan untuk penentuan kebijakan yang akan di ambil.

1.7 Sistematika Penulisan

Laporan praktikum ini terdiri dari enam bab, sistematika dalam penulisan laporan praktikum ini adalah:

BAB I PENDAHULUAN

Pada bab ini memberikan gambaran umum tentang latar belakang, identifikasi masalah, rumusan masalah, batasan masalah, tujuan praktikum, manfaat praktikum dan sistematika penulisan.

BAB II LANDASAN TEORI

Pada bab ini menguraikan semua teori dasar serta prinsip dasar yang digunakan untuk membahas masalah yang berkaitan dengan Rough Cut Capacity Planning (RCCP).

Laporan Pratikum Perencanaan dan Pengendalian Produksi 4 BAB III METODOLOGI PENELITIAN

Dalam bab ini berisi penjelasan mengenai model pemecahan masalah yang digunakan secara sistematis yang dimulai dari studi literatur dan identifikasi masalah.

BAB IV PENGUMPULAN DAN PENGELOLAAN DATA

Pada bab ini menerangkan objek penelitian pengumpulan data yang dilakukan, penjabaran teori-teori yang di teliti dengan metode yang digunakan dalam memecahkan masalah MPS, EDC, BOLA, RCCP dan BOC.

BAB V ANALISIS

Pada bab ini data-data yang telah dikumpulkan dan di olah lalu dianalisis untuk digunakan dan mendapat hasil yang lebih baik lagi.

BAB VI PENUTUP

Pada bab ini berisi tentang target pencapaian dari tujuan penelitian dan kesimpulan-kesimpulan yang diperoleh dari pembahasan bab-bab sebelumnya. Dalam bab ini penulis juga menyampaikan saran-saran perbaikan selanjutnya.

DAFTAR PUSTAKA LAMPIRAN

Laporan Pratikum Perencanaan dan Pengendalian Produksi 5 BAB II

LANDASAN TEORI 2.1 Rough Cut Capacity Planning (RCCP)

Rough Cut Capacity Planning (RCCP) merupakan urutan kedua dari hierarki perencanaan prioritas-kapasitas yang berperan dalam mengembangkan MPS. RCCP melakukan validasi terhadap MPS yang juga menempati urutan kedua dalam hierarki perencanaan prioritas produksi. Guna menetapkan sumber - sumber spesifik tertentu khususnya yang diperkirakan akan menjadi hambatan potensial (potential bottlenecks) adalah cukup untuk melaksanakan MPS. Dengan demikian kita dapat membantu manajemen untuk melaksanakan Rough Cut Capacity Planning (RCCP) dengan memberikan informasi tentang tingkat produksi dimasa mendatang yang akan memenuhi permintaan total itu (Gaspersz, 2017).

Pada dasarnya RCCP didefinisikan sebagai proses konversi dari rencana produksi dan MPS ke dalam kebutuhan kapasitas yang berkaitan dengan sumber- sumber daya kritis seperti: tenaga kerja, mesin, peralatan, kapasitas gudang, kapabilitas pemasok material dan parts, dan sumber daya keuangan (Gaspersz, 2017). RCCP serupa dengan perencanaan kebutuhan sumber daya (Resource Requirements Planning = RRP), namun RCCP lebih terperinci daripada RRP dalam beberapa hal, seperti: RCCP didisagregasikan berdasarkan periode waktu harian atau mingguan dan RCCP mempertimbangkan lebih banyak sumber daya produksi.

Suatu alat untuk menghitung dan merencanakan kebutuhan kapasitas adalah metode Rough Cut Capacity Planning (RCCP). Analisis RCCP dilakukan untuk menguji ketersediaan dan kemampuan dari sumber daya produksi kebutuhan guna memenuhi kebutuhan jadwal induk produksi. Metode ini melahirkan 3(tiga) teknik perhitungan yaitu dengan teknik Capacity Planning Using Overal Factor (CPOF) yang menggunakan perhitungan proporsi dari waktu standar masing-masing proses, teknik Bill Of Labour yang mengalikan waktu standar dari setiap work center terhadap jumlah item dari rencana produksi, dan teknik Resource Profile yang memperhitungkan lead time dari setiap work center untuk melakukan esekusi jadwal induk produksi.

Laporan Pratikum Perencanaan dan Pengendalian Produksi 6 2.1.1 Tujuan Rough Cut Capacity Planning (RCCP)

Tujuan Rough Cut Capacity Planning (RCCP) adalah untuk mengkonversikan rencana level atas (high level plan) ke dalam kebutuhan sumber daya yang dibutuhkan untuk melaksanakan rencana tersebut. Rough Cut Capacity Planning (RCCP) digunakan untuk memvalidasi apakah MPS (Master Production Schedule) yang telah diperoleh sudah valid atau kapasitas yang tersedia tercukupi atau tidak.

Tujuan utama dalam RCCP adalah untuk mengidentifikasi overloading atau underloading dari kapasitas produksi yang terjadi dan merevisi MPS yang diperlukan. Jika overloading ini berarti terlalu banyak produksi produk telah direncanakan dalam fasilitas dan kapasitas cukup ada untuk menghasilkan jumlah produk yang direncanakan sesuai yang diperlukan dalam MPS. Sedangkan untuk underloading berarti bahwa tidak mencukupi untuk produksi produk yang telah direncanakan untuk sepenuhnya memuat fasilitas yang ada.

Pada dasarnya terdapat empat langkah yang diperlukan untuk melakukan RCCP yaitu:

a) Memperoleh informasi tentang rencana produksi dari MPS

Yaitu informasi yang berkaitan dengan rencana produksi untuk satu bulan tertentu.

b) Memperoleh informasi tentang struktur produk dan waktu tunggu (lead times)

Yaitu Informasi tentang struktur produk biasanya telah ditetapkan pada perencanaan kebutuhan sumber daya RRP, yang berada pada level lebih tinggi (level 1) dalam hierarki perencanaan kapasitas.

c) Menentukan Bill of Resources

Yaitu Perhitungan terhadap waktu assembly rata-rata untuk setiap produk dalam kelompok produk A menggunakan formula berikut:

Waktu assembly rata-rata = unit produk yang diproduksi x jam standar

assembly/unit (2.1)

d) Menghitung kebutuhan sumber daya spesifik dan membuat laporan RCCP.

Laporan Pratikum Perencanaan dan Pengendalian Produksi 7 2.1.2 Metode Rough Cut Capacity Planning (RCCP)

Rough Cut Capacity Planning (RCCP) merupakan metode yang digunakan untuk mengukur kapasitas stasiun kerja sehingga dapat diketahui apakah suatu jadwal produksi memerlukan kerja lembur, sub contract, dll untuk memenuhi permintaan yang tepat waktu.

Berikut metode-metode yang dapat digunakan untuk melakukan perhitungan Rough Cut Capacity Planning, yaitu:

a) Pendekatan total faktor (Capacity Planning Using Overall Factor Approach, CPOF)

CPOF membutuhkan tiga masukan yaitu MPS, waktu total yang diperlukan untuk memproduksi suatu produk dan proporsi waktu penggunaan sumber. CPOF mengalikan waktu total tiap family terhadap jumlah MPS untuk memperoleh total waktu yang diperlukan pabrik untuk mencapai MPS. Total waktu ini kemudian dibagi menjadi waktu penggunaan masing-masing sumber dengan mengalikan total waktu terhadap proporsi penggunaan sumber.

Perhitungan yang digunakan dalam RCCP teknik CPOF adalah:

Beban mesin = Waktu operasi

Jumlah Mesin (2.2)

Waktu Proses = 𝑆𝑒𝑡 𝑢𝑝 𝑡𝑖𝑚𝑒

𝐴𝑣𝑒𝑟𝑎𝑔𝑒 𝑙𝑜𝑡 𝑠𝑖𝑧𝑒 + Run time (2.3)

Proporsi = Waktu proses pada 𝑤𝑜𝑟𝑘 𝑐𝑒𝑛𝑡𝑒𝑟

Total waktu proses (2.4)

Kebutuhan kapasitas = (Waktu set up × Hari kerja/bulan) + (Jumlah permintaan × Waktu operasi) (2.5) Kapasitas tersedia = Hari kerja/bulan × Jam kerja/hari × Jumlah mesin

(2.6)

Laporan Pratikum Perencanaan dan Pengendalian Produksi 8 b) BOLA (Bill of Labour Approach)

Jumlah kebutuhan kapasitas yang diperlukan diperoleh dengan mengkalikan waktu tiap komponen yang tercantum pada daftar tenaga kerja dengan jumlah produk dari MPS.

formula kebutuhan kapasitas stasiun kerja kerja pada periode j adalah:

Kebutuhan kapasitas = ∑𝑛𝐾=1𝑎𝑖𝑘 × 𝑏𝑗𝑘 (2.7) Dimana:

𝑎𝑖𝑘 = Jumlah produk k di stasiun kerja i 𝑏𝑗𝑘 = Jumlah produk k (MPS) pada periode j

Untuk menghitung kapasitas yang dibutuhkan pada setiap workcenter adalah sebagai berikut:

CR = N × Wb (2.8)

Dimana:

CR = Kapasitas yang dibutuhkan N = Banyak produk

Wb = Waktu baku

Sedangkan untuk menghitung kapasitas yang tersedia dapat dihitung menggunakan rumus berikut :

CA = Tj × efisiensi × utilitas (2.9)

Dimana:

CA = Kapasitas tersedia

Tj = Waktu kerja tersedia setiap periode j Efisiensi = Variabel acak pekerja

Utilitas = Variabel acak mesin c) RPA (Resource Profile Approach)

Merupakan teknik perencanaan kapasitas kasar yang paling rinci tetapi tidak serinci perencanaan kebutuhan kapasitas CRP (Capacity Requirement Planning).

d) CRP (Capacity Requirement Planning)

CRP adalah merupakan fungsi untuk menentukan, mengukur, dan menyesuaikan tingkat kapasitas atau proses untuk menentukan jumlah

Laporan Pratikum Perencanaan dan Pengendalian Produksi 9 tenaga kerja dan sumber daya mesin yang diperlukan untuk melaksanakan produksi. CRP merupakan teknik perhitungan kapasitas rinci yang dibutuhkan oleh MRP. CRP memverifikasi apakah kapasitas yang tersaedia mencukupi selama rentang perencanaan. Berikut ini adalah data-data yang diperlukan untuk melakukan perhitungan CRP:

1. BOM.

2. Data induk setiap komponen.

3. MPS untuk setiap komponen.

4. Routing setiap komponen.

5. Work center master file.

e) Bill of Capacity (BOC)

Bill of Capacity (BOC) atau perancangan kapasitas adalah metode Rough Cut Capacity Planning atau perencanaan kasar yang memberikan langsung banyak jaringan antara tiap produk akhir ke dalam MPS dan kebutuhan kapasitas untuk tiap pusat kerja. Hal ini dimasukkan kedalam beberapa shift dalam produk campuran (Product Mix). Konsekuensinya lebih banyak data daripada prosedur CPOF.

Data yang dibutuhkan antara lain: Bill of Material (BOM), Routing Data, Jam kerja langsung atau data jam mesin juga harus tersedia untuk tiap operasi.

f) Effective Daily Capacity (EDC)

Effective daily capacity (EDC) merupakan perkalian antara jumlah mesin, jumlah shift, jam kerja, efisiensi, dan utilitas. Berikut formula untuk menghitung EDC:

EDC = Jumlah mesin/WC × Jumlah shift/hari × Jam kerja/hari ×

Effisiensi × Utilitas (2.10)

2.1.3 Keuntungan Rough Cut Capacity Planning (RCCP)

Ada beberapa keuntungan yang didapat dalam menggunakan rough cut capacity planning sebagai metode perencanaan kapasitas, yaitu:

Laporan Pratikum Perencanaan dan Pengendalian Produksi 10 a) Dalam merancang rough cut capacity planning, jadwal master production scheduling (MPS) tidak memerlukan detail untuk setiap item dalam rencana. Hal inilah yang membuat RCCP sebagai metode yang sederhana dan cepat untuk digunakan.

b) Rough cut capacity planning dapat menjadi produktif saat digunakan setelah 30 sampai 90 hari setelah mengimplementasi sistem rough cut capacity.

c) Rough cut capacity planning dapat dijalankan sesering mungkin pada saat membutuhkan pelaksanaan rencana produksi dan jadwal master production scheduling (MPS).

d) Rough cut capacity planning membutuhkan sedikit waktu perhitungan dan hasilnya cukup akurat.

e) Rough cut capacity planning memungkinkan untuk melakukan simulasi, seperti efek dari perubahan gabungan permintaan yang diharapkan, memesan pesanan dalam jumlah banyak, atau menggeser penambahan permintaan.

f) Rough cut capacit y planning dapat digunakan untu k menguji pengaruh dari aksi yang dit awarkan s ebel um mengimpl em ent asi kannya.

g) Rough cut capacity planning juga mengijinkan pembuat jadwal untuk menguji jadwal master production scheduling (MPS) yang dibuatnya sebelum mencoba lebih detail lagi menggunakan MRP dan CRP.

2.2 Master Production Schedule (MPS)

Master Production Schedule (MPS) adalah pernyataan tentang produk akhir dari suatu perusahaan industri manufaktur yang merencanakan memproduksi output berkaitan dengan kuantitas dan periode waktu. MPS merupakan output disagregasi dari agregat planning. MPS merupakan perencanaan produksi pada suatu perusahaan manufaktur yang berkaitan dengan rencana menyeluruh dalam proses produksi hingga menghasilkan produk akhir yang siap dipasarkan (Budi, 2017).

Laporan Pratikum Perencanaan dan Pengendalian Produksi 11 Master Production Schedule merupakan penjadwalan lanjutan setelah perencanaan agregat. Jadi dapat dikatakan bahwa Agregate Planning atau Perencanaan Agregat adalah dasar dari Master Production Schedule (Jadwal Induk Produksi).

Master Production Schedule atau Jadwal Induk Produksi adalah perencanaan produksi jangka pendek pada suatu perusahaan yang berisi tentang rencana menyeluruh serta perinciannya dalam menghasilkan produk akhir (produk jadi). Dalam Jadwal Induk Produksi juga memuat prioritas model produk yang akan diproduksi, jadwal pembelian bahan-bahan produksi, jadwal pelaksanaan proses produksi dan jadwal kerja karyawan serta jadwal operasional mesin. Jadwal Induk Produksi ini juga bermanfaat dalam merencanakan kapasitas produksi dan kebutuhan material untuk aktivitas produksi.

Interval waktu pada Jadwal Induk Produksi pada dasarnya tergantung pada jenis, volume dan jangka waktu produksi untuk produk yang bersangkutan.

Kebanyakan perusahaan-perusahaan menggunakan interval waktu mingguan untuk jadwal induk produksi ini, namun ada juga yang menggunakan interval waktu harian. Sedangkan Horison waktu pada Jadwal Induk Produksi sangat tergantung pada karakteristik produk dan jangka waktu produksi. Namun ada juga Jadwal Induk Produksi yang mencakup beberapa mingguan hingga ke periode tahunan.

2.2.1 Fungsi Master Production Schedule (MPS)

Master Production Schedule (MPS) atau Jadwal Induk Produksi memberikan rincian yang formal dari rencana produksi dan mengkonversikannya menjadi rencana untuk kebutuhan bahan baku, tenaga kerja dan peralatan kerja/mesin produksi. Berikut ini adalah beberapa fungsi utama Master Production Schedule / Jadwal Induk Produksi:

a) Untuk menerjemahkan Perencanaan Agregat menjadi produk-produk akhir secara spesifik.

b) Mengevaluasi jadwal-jadwal alternatif.

c) Menentukan bahan-bahan produksi yang dibutuhkan.

d) Menentukan kapasitas produksi.

e) Memfasilitasi pemroresan informasi.

Laporan Pratikum Perencanaan dan Pengendalian Produksi 12 f) Memanfaatkan kapasitas dengan efektif.

2.2.2 Merevisi MPS

Jika alternatif diatas tetap tidak dapat membuat kapasitas yang tersedia memenuhi kapasitas yang dibutuhkan, maka pilihan terakhir yang harus dilakukan adalah memperbaiki MPS. Menurut Rio (2017), jika terjadi kelebihan kapasitas yang dibutuhkan, maka proses produksi tidak akan selesai pada tepat waktu.

Sehingga manajemen harus bertanggung jawab untuk merevisi batas waktu pengerjaan dalam rangka menetapkan MPS yang mungkin untuk diselesaikan tepat waktu. Ini maksud dari memperbaiki MPS.

Laporan Pratikum Perencanaan dan Pengendalian Produksi 13 BAB III

METODOLOGI PENELITIAN 3.1 Jenis Penelitian

Jenis penelitian pada pratikum ini adalah penelitian kuantitatif. Penelitian kuantitatif adalah penelitian ilmiah yang sistematis terhadap bagian-bagian dan fenomena serta kuasalitas hubungan-hubungannya. Berdasarkan dari perspektif tujuannya, penelitian kuantitatif memiliki beberapa poin. Diantaranya bertujuan untuk mengembangkan model matematis, dimana penelitian ini tidak sekedar menggunakan teori yang diambil dari kajian literatur atau teori saja, tetapi juga penting sekali untuk membangun hipotesis yang memiliki keterhubungan dengan fenomena alam yang akan diteliti.

Jadi penelitian kuantitatif ini memiliki tujuan penting dalam melakukan pengukuran. Bagaimanapun juga, pengukuran sebagai pusat penelitian, karena dari hasil pengukuran akan membantu dalam melihat hubungan yang fundamental antara pengamatan empiris dengan hasil data secara kuantitatif. Adapun tujuan lain, yaitu membantu dalam menentukan hubungan antar variabel dalam sebuah populasi. Termasuk pula membantu dalam menentukan desain penelitian.

Membicarakan desain penelitian kuantitatif, memiliki dua bentuk, yaitu studi deskriptif dan studi eksperimental.

3.2 Waktu dan Tempat Pratikum

Waktu dan tempat praktikum pada praktikum perencanaan dan pengendalian produksi ini dilakukan pada hari selasa tanggal 19 April 2022, yang bertempat di laboratorium perencanaan produksi UPI YPTK Padang.

3.3 Data dan Sumber Data

Data yang digunakan pada Modul 3 Perencanaan dan Pengendalian Produksi ini adalah data primer. Dimana data primer adalah data yang diperoleh peneliti secara langsung (dari tangan pertama), sehingga perlu dilakukan pengamatan dan pengambilan data terlebih dahulu sebelum akhirnya bisa diolah berdasarkan Standard Operating Procedure (SOP) menggunakan data jurnal yang terkait materi Perencanaan dan Pengendalian Produksi yang telah di olah

Laporan Pratikum Perencanaan dan Pengendalian Produksi 14 sedemikian rupa sehingga data yang di hasilkan dalam pratikum ini dapat digunakan semestinya dan dapat menjadi acuan serta dapat dipertanggung jawabkan.

3.4 Teknik Pengolahan Data

Teknik pengolahan data yang digunakan pada sistem produksi perakitan karburator yaitu:

1. Bill of Capacity (BOC)

Pada Bill of Capacity ini adapun rumus yang digunakan yaitu:

Requirement= Waktu baku SK x Permintaan periode 1 (3.1) 2. EDC (effective daily capacity)

Pada effective daily capacity ini adapun rumus yang digunakan yaitu:

EDC = Jumlah mesin x Jam kerja x Jumlah shift x Utilitas (3.2) 3. Perhitungan RCCP

Pada perhitungan RCCP ini adapun rumus yang digunakan yaitu:

Kapasitas tersedia = EDC x hari kerja/minggu (3.3) Kapasitas dibutuhkan = Standar labor hours/unit/SK x MPS (3.4) Varians = Kapasitas dibutuhkan–Kapasitas tersedia (3.5)

% LC=Kapasitas dibutuhkan kapasitas tersedia x 100% (3.6) 3.5 Diagram Alir

Berikut diagram alir praktikum perencanaan dan pengendalian industri:

Latar Belakang Identifikasi

Mulai

A

Laporan Pratikum Perencanaan dan Pengendalian Produksi 15

Gambar 3.1 Diagram Alir (Sumber: Pengolahan Data, 2022)

Perumusan

Pengumpulan data 1. Data MPS

2. Data hari kerja efektif per periode

Pengelolahan data

1. Perhitungan RCCP Karburator Force-1A 2. Perhitungan Bill of Capacity

3. Perhitungan EDC 4. Perhitungan RCCP

5. Perhitungan RCCP Karbutaror Force-1B 6. Perhitungan RCCP Karburator Force-1C.

7. Perhitungan RCCP Karburator Force-1D

Analisis hasil pengelolaan

Penutup

selesai A

Laporan Pratikum Perencanaan dan Pengendalian Produksi 16 BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA 4.1 Pengumpulan Data

Pada Praktikum ini data yang digunakan adalah data primer, dan data primer ini terdiri dari 2 data yaitu, data MPS dan Data hari kerja efektif per periode.

4.1.1 Data MPS (Master Production Schedule) Data MPS dapat dilihat pada tabel berikut:

Tabel 4.1 Data MPS

(Sumber: Pengumpulan Data, 2022)

4.1.2 Data Hari Kerja Efektif per periode

Data hari kerja efektif per periode dapat dilihat pada tabel berikut:

Tabel 4.2 Data Hari Kerja Efektif per periode

(Sumber: Pengumpulan Data, 2022)

Karburator Force -1 A Karburator Force -1 B Karburator Force -1 C Karburator Force -1 D

1 298 277 250 271 1096

2 290 269 242 263 1064

3 304 283 256 277 1120

4 312 291 264 285 1152

5 315 294 267 288 1164

6 318 297 270 291 1176

7 326 305 278 299 1208

8 346 325 289 310 1270

9 377 356 329 350 1412

10 387 366 339 360 1452

11 393 379 345 366 1483

12 321 372 373 304 1370

Total

Periode Peramalan (Unit Agregat)

Bulan Hari Kerja Jam Kerja Operator Shift Utilitas

1 27

2 24

3 27

4 26

5 27

6 26

7 27

8 27

9 26

10 27

11 26

12 27

2 2 90%

8

Laporan Pratikum Perencanaan dan Pengendalian Produksi 17 4.1.3 Routing File

Data routing file dapat dilihat pada tabel berikut:

Tabel 4.3 Data Routing File

(Sumber: Pengumpulan Data, 2022)

SK WB Jam

1 48 0,013

2 83 0,023

3 74 0,021

4 204 0,057

5 73 0,020

6 163 0,045

7 26 0,007

SK WB Jam

1 54 0,015

2 92 0,026

3 86 0,024

4 243 0,068

5 85 0,024

6 175 0,049

7 32 0,009

SK WB Jam

1 60 0,017

2 101 0,028

3 98 0,027

4 264 0,073

5 97 0,027

6 187 0,052

7 38 0,011

SK WB Jam

1 64 0,018

2 107 0,030

3 106 0,029

4 278 0,077

5 105 0,029

6 195 0,054

7 42 0,012

Karburator Force-1A

Karburator Force-1B

Karburator Force-1C

Karburator Force-1D

Laporan Pratikum Perencanaan dan Pengendalian Produksi 18 Contoh Perhitungan Waktu Baku:

Waktu Baku SK 1 = Total Waktu Proses (detik) / 3600 = 48 / 3600

= 0.013 4.2 Pengolahan Data

Setelah data di kumpulkan maka dilakukan pengolahan data. Berikut ini adalah hasil pengolahan data.

4.2.1 Perhitungan Bill of Capacity

Hasil perhitungan Bill of Capacity dapat dilihat pada tabel berikut:

Tabel 4.4 Perhitungan Bill of Capacity

(Sumber: Pengolahan Data, 2022)

1 2 3 4 5 6 7 8 9 10 11 12

1 3,97 3,87 4,05 4,16 4,20 4,24 4,35 4,61 5,03 5,16 5,24 4,28

2 6,87 6,69 7,01 7,19 7,26 7,33 7,52 7,98 8,69 8,92 9,06 7,40

3 6,13 6,69 6,25 6,41 6,48 6,54 6,70 7,11 7,75 7,96 8,08 6,60

4 16,89 16,43 17,23 17,68 17,85 18,02 18,47 19,61 21,36 21,93 22,27 18,19

5 6,04 5,88 6,16 6,33 6,39 6,45 6,61 7,02 7,64 7,85 7,97 6,51

6 13,49 13,13 13,76 14,13 14,26 14,40 14,76 15,67 17,07 17,52 17,79 14,53

7 2,15 2,09 2,20 2,25 2,28 2,30 2,35 2,50 2,72 2,80 2,84 2,32

Total

Requirement 55,54 54,78 56,66 58,15 58,71 59,27 60,76 64,49 70,27 72,13 73,25 59,83

1 2 3 4 5 6 7 8 9 10 11 12

1 4,16 4,04 4,25 4,37 4,41 4,46 4,58 4,88 5,34 5,49 5,69 5,58

2 7,08 6,87 7,23 7,44 7,51 7,59 7,79 8,31 9,10 9,35 9,69 9,51

3 6,62 6,43 6,76 6,95 7,02 7,10 7,29 7,76 8,50 8,74 9,05 8,89

4 18,70 18,16 19,10 19,64 19,85 20,05 20,59 21,94 24,03 24,71 25,58 25,11

5 6,54 6,35 6,68 6,87 6,94 7,01 7,20 7,67 8,41 8,64 8,95 8,78

6 13,47 13,08 13,76 14,15 14,29 14,44 14,83 15,80 17,31 17,79 18,42 18,08

7 2,46 2,39 2,52 2,59 2,61 2,64 2,71 2,89 3,16 3,25 3,37 3,31

Total

Requirement 59,02 57,31 60,29 62,00 62,64 63,28 64,98 69,24 75,85 77,98 80,75 79,26

1 2 3 4 5 6 7 8 9 10 11 12

1 4,17 4,03 4,27 4,40 4,45 4,50 4,63 4,82 5,48 5,65 5,75 6,22

2 7,01 6,79 7,18 7,41 7,49 7,58 7,80 8,11 9,23 9,51 9,51 10,46

3 6,81 6,59 6,97 7,19 7,27 7,35 7,57 7,87 8,96 9,23 9,39 10,15

4 18,33 17,75 18,77 19,36 19,58 19,80 20,39 21,19 24,13 24,86 25,30 27,35

5 6,74 6,52 6,90 7,11 7,19 7,28 7,49 7,79 8,86 9,13 9,30 10,05

6 12,99 12,57 13,30 13,71 13,87 14,03 14,44 15,01 17,09 17,61 17,92 19,38

7 2,64 2,55 2,70 2,79 2,82 2,93 2,93 3,05 3,47 3,58 3,64 3,94

Total

Requirement 58,68 56,80 60,09 61,97 62,67 63,46 65,25 67,83 77,22 79,57 80,81 87,55 Karburator Force-1C

Stasiun Kerja Periode

Stasiun Kerja Periode

Karburator Force-1A

Karburator Force-1B

Stasiun Kerja Periode

Laporan Pratikum Perencanaan dan Pengendalian Produksi 19 Tabel 4.4 Perhitungan Bill of Capacity (Lanjutan)

(Sumber: Pengolahan Data, 2022)

4.2.2 Perhitungan EDC (effective daily capacity)

Hasil perhitungan EDC dapat dilihat pada tabel berikut:

Tabel 4.5 Perhitungan EDC

(Sumber: Pengolahan Data, 2022)

Contoh Perhitungan:

EDC = Hari Kerja x Jam Kerja x Utilitas x Shift x Jumlah Mesin

= 27 x 8 x 90% x 2 x 2

= 778

4.2.3 Perhitungan RCCP

Hasil perhitungan RCCP dapat dilihat pada tabel berikut:

1 2 3 4 5 6 7 8 9 10 11 12

1 4,82 4,68 8,16 22,01 8,40 5,17 5,32 5,51 6,22 6,40 6,51 5,40 2 8,05 7,82 8,23 8,47 8,56 8,65 8,89 9,21 10,40 10,70 10,88 9,04 3 7,98 7,74 8,16 22,01 8,48 8,57 8,80 9,13 10,31 10,60 10,78 8,95 4 20,93 20,31 8,16 22,01 22,24 22,47 23,09 23,94 27,03 27,80 28,26 23,48 5 7,90 7,67 8,08 8,31 8,40 8,49 8,72 9,04 10,21 10,50 10,68 8,87 6 14,68 14,25 15,00 15,44 15,60 15,76 16,20 16,79 18,96 19,50 19,83 16,47 7 3,16 3,07 3,23 3,33 3,36 3,40 3,49 3,62 4,08 4,20 4,27 3,55 Total

Requirement 67,52 65,53 59,02 101,57 75,04 72,51 74,50 77,24 87,21 89,70 91,20 75,75 Karburator Force-1D

Stasiun Kerja Periode

No Periode Hari Kerja

Jam

Kerja Utilisasi Shift Kapasitas Tersedia

Jumlah Mesin

1 1 27 8 90% 2 778 2

2 2 24 8 90% 2 691 2

3 3 27 8 90% 2 778 2

4 4 26 8 90% 2 749 2

5 5 27 8 90% 2 778 2

6 6 26 8 90% 2 749 2

7 7 27 8 90% 2 778 2

8 8 27 8 90% 2 778 2

9 9 26 8 90% 2 749 2

10 10 27 8 90% 2 778 2

11 11 26 8 90% 2 749 2

12 12 27 8 90% 2 778 2

Laporan Pratikum Perencanaan dan Pengendalian Produksi 20 4.2.3.1 Perhitungan RCCP Karburator Force-1A

Berikut tabel perhitungan RCCP Karburator Force-1A Stasiun Kerja 1 – Stasiun Kerja 7:

Tabel 4.6 Perhitungan RCCP Pada Karburator Force-1A SK 1

(Sumber: Pengolahan Data, 2022)

Gambar 4.1 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 1 (Sumber: Pengolahan Data, 2022)

No Periode Hari Kerja Jam Kerja Utilisasi Shift Kapasitas Tersedia

Kapasitas

Dibutuhkan Kekurangan

1 1 27 778 3,97 0

2 2 24 691 3,87 0

3 3 27 778 4,05 0

4 4 26 749 4,16 0

5 5 27 778 4,20 0

6 6 26 749 4,24 0

7 7 27 778 4,35 0

8 8 27 778 4,61 0

9 9 26 749 5,03 0

10 10 27 778 5,16 0

11 11 26 749 5,24 0

12 12 27 778 4,28 0

8 90% 2

Laporan Pratikum Perencanaan dan Pengendalian Produksi 21 Tabel 4.7 Perhitungan RCCP Pada Karburator Force-1A SK 2

(Sumber: Pengolahan Data, 2022)

Gambar 4.2 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 2 (Sumber: Pengolahan Data, 2022)

Tabel 4.8 Perhitungan RCCP Pada Karburator Force-1A SK 3

(Sumber: Pengolahan Data, 2022)

No Periode Hari Kerja Jam Kerja Utilisasi Shift Kapasitas Tersedia

Kapasitas

Dibutuhkan Kekurangan

1 1 27 389 6,87 0

2 2 24 346 6,69 0

3 3 27 389 7,01 0

4 4 26 374 7,19 0

5 5 27 389 7,26 0

6 6 26 374 7,33 0

7 7 27 389 7,52 0

8 8 27 389 7,98 0

9 9 26 374 8,69 0

10 10 27 389 8,92 0

11 11 26 374 9,06 0

12 12 27 389 7,40 0

8 90% 2

No Periode Hari Kerja Jam Kerja Utilisasi Shift Kapasitas Tersedia

Kapasitas

Dibutuhkan Kekurangan

1 1 27 389 6,13 0

2 2 24 346 6,69 0

3 3 27 389 6,25 0

4 4 26 374 6,41 0

5 5 27 389 6,48 0

6 6 26 374 6,54 0

7 7 27 389 6,70 0

8 8 27 389 7,11 0

9 9 26 374 7,75 0

10 10 27 389 7,96 0

11 11 26 374 8,08 0

12 12 27 389 6,60 0

8 90% 2

Laporan Pratikum Perencanaan dan Pengendalian Produksi 22 Gambar 4.3 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 3

(Sumber: Pengolahan Data, 2022)

Tabel 4.9 Perhitungan RCCP Pada Karburator Force-1A SK 4

(Sumber: Pengolahan Data, 2022)

Gambar 4.4 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 4 (Sumber: Pengolahan Data, 2022)

No Periode Hari Kerja Jam Kerja Utilisasi Shift Kapasitas Tersedia

Kapasitas

Dibutuhkan Kekurangan

1 1 27 389 16,89 0

2 2 24 346 16,43 0

3 3 27 389 17,23 0

4 4 26 374 17,68 0

5 5 27 389 17,85 0

6 6 26 374 18,02 0

7 7 27 389 18,47 0

8 8 27 389 19,61 0

9 9 26 374 21,36 0

10 10 27 389 21,93 0

11 11 26 374 22,27 0

12 12 27 389 18,19 0

8 90% 2

Laporan Pratikum Perencanaan dan Pengendalian Produksi 23 Tabel 4.10 Perhitungan RCCP Pada Karburator Force-1A SK 5

(Sumber: Pengolahan Data, 2022)

Gambar 4.5 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 5 (Sumber: Pengolahan Data, 2022)

Tabel 4.11 Perhitungan RCCP Pada Karburator Force-1A SK 6

(Sumber: Pengolahan Data, 2022)

No Periode Hari Kerja Jam Kerja Utilisasi Shift Kapasitas Tersedia

Kapasitas

Dibutuhkan Kekurangan

1 1 27 389 6,04 0

2 2 24 346 5,88 0

3 3 27 389 6,16 0

4 4 26 374 6,33 0

5 5 27 389 6,39 0

6 6 26 374 6,45 0

7 7 27 389 6,61 0

8 8 27 389 7,02 0

9 9 26 374 7,64 0

10 10 27 389 7,85 0

11 11 26 374 7,97 0

12 12 27 389 6,51 0

8 90% 2

No Periode Hari Kerja Jam Kerja Utilisasi Shift Kapasitas Tersedia

Kapasitas

Dibutuhkan Kekurangan

1 1 27 389 13,49 0

2 2 24 346 13,13 0

3 3 27 389 13,76 0

4 4 26 374 14,13 0

5 5 27 389 14,26 0

6 6 26 374 14,40 0

7 7 27 389 14,76 0

8 8 27 389 15,67 0

9 9 26 374 17,07 0

10 10 27 389 17,52 0

11 11 26 374 17,79 0

12 12 27 389 14,53 0

8 90% 2

Laporan Pratikum Perencanaan dan Pengendalian Produksi 24 Gambar 4.6 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 6

(Sumber: Pengolahan Data, 2022)

Tabel 4.12 Perhitungan RCCP Pada Karburator Force-1A SK 7

(Sumber: Pengolahan Data, 2022)

Gambar 4.7 Grafik Perhitungan RCCP Pada Karburator Force-1A SK 7 (Sumber: Pengolahan Data, 2022)

No Periode Hari Kerja Jam Kerja Utilisasi Shift Kapasitas Tersedia

Kapasitas

Dibutuhkan Kekurangan

1 1 27 389 2,15 0

2 2 24 346 2,09 0

3 3 27 389 2,20 0

4 4 26 374 2,25 0

5 5 27 389 2,28 0

6 6 26 374 2,30 0

7 7 27 389 2,35 0

8 8 27 389 2,50 0

9 9 26 374 2,72 0

10 10 27 389 2,80 0

11 11 26 374 2,84 0

12 12 27 389 2,32 0

8 90% 2

Laporan Pratikum Perencanaan dan Pengendalian Produksi 25 4.2.3.2 Perhitungan RCCP Karburator Force-1B

Berikut tabel perhitungan RCCP Karburator Force-1B Stasiun Kerja 1 - Stasiun Kerja 7:

Tabel 4.13 Perhitungan RCCP Pada Karburator Force-1B SK 1

(Sumber: Pengolahan Data, 2022)

Gambar 4.8 Grafik Perhitungan RCCP Pada Karburator Force-1B SK 1 (Sumber: Pengolahan Data, 2022)

Tabel 4.14 Perhitungan RCCP Pada Karburator Force-1B SK 2

(Sumber: Pengolahan Data, 2022)

No Periode Hari Kerja Jam Kerja Utilisasi Shift Kapasitas Tersedia

Kapasitas

Dibutuhkan Kekurangan

1 1 27 778 4,16 0

2 2 24 691 4,04 0

3 3 27 778 4,25 0

4 4 26 749 4,37 0

5 5 27 778 4,41 0

6 6 26 749 4,46 0

7 7 27 778 4,58 0

8 8 27 778 4,88 0

9 9 26 749 5,34 0

10 10 27 778 5,49 0

11 11 26 749 5,69 0

12 12 27 778 5,58 0

8 90% 2

No Periode Hari Kerja Jam Kerja Utilisasi Shift Kapasitas Tersedia

Kapasitas

Dibutuhkan Kekurangan

1 1 27 389 7,08 0

2 2 24 346 6,87 0

3 3 27 389 7,23 0

4 4 26 374 7,44 0

5 5 27 389 7,51 0

6 6 26 374 7,59 0

7 7 27 389 7,79 0

8 8 27 389 8,31 0

9 9 26 374 9,10 0

10 10 27 389 9,35 0

11 11 26 374 9,69 0

12 12 27 389 9,51 0

8 90% 2

Laporan Pratikum Perencanaan dan Pengendalian Produksi 26 Gambar 4.9 Grafik Perhitungan RCCP Pada Karburator Force-1B SK 2

(Sumber: Pengolahan Data, 2022)

Tabel 4.15 Perhitungan RCCP Pada Karburator Force-1B SK 3

(Sumber: Pengolahan Data, 2022)

Gambar 4.10 Grafik Perhitungan RCCP Pada Karburator Force-1B SK 3 (Sumber: Pengolahan Data, 2022)

No Periode Hari Kerja Jam Kerja Utilisasi