i

KATA PENGANTAR

Puji syukur kehadirat Allah SWT, yang telah melimpahan rahmat dan hidayahNya sehingga saya sebagai penulis dapat menyelesaikan Tugas Akhir dengan judul “ PERENCANAAN PRODUKSI TAS SHOOPING BAG DENGAN METODE CAPACITY REQUIREMENT PLANNING DI CV. SINAR DELI UTAMA SIDOARJO ”, merupakan kurikulum yang harus ditempuh oleh mahasiswa sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik di Fakultas Teknologi Industri UPN “Veteran” Jawa Timur.

Atas terselesainya pelaksanaan dan penyusunan Tugas Akhir ini, maka penulis menyampaikan rasa terima kasih yang sebesar-besarnya kepada:

1. Prof. DR. Ir. Teguh Soedarto, MP. selaku Rektor Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Ir. Sutiyono, MT. selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

ii

4. Ir. Erlina P., MT selaku Dosen Pembimbing I yang telah meluangkan waktu, tenaga dan pikiran, dengan penuh perhatian, keihklasan dan kesabarannya mengarahkan penulis hingga Tugas Akhir ini dapat terselesaikan.

5. Ir. Joumil Aidil., MT selaku Dosen Pembimbing II yang selalu mengarahkan dan mendidik dengan keihklasan dan sabar sehingga penulis dapat mennyelesaikan Tugas Akhir.

6. Enny Aryani, MT dan Ir. Nisa Masruroh, MT selaku dosen penguji seminar I dan seminar II.

7. Dr. Ir, Minto Waluyo, MM dan Ir. Rus Indiyanto, MT selaku dosen Penguji Lisan 8. Ibu Yulyati dan Bapak Iwan selaku Pemilik dan Manajer CV. Sinar Deli Utama,

Sidoarjo.

Penulis menyadari sepenuhnya bahwa di dalam penyusunan laporan ini masih jauh dari sempurna, hali ini disebabkan keterbatasan yang saya miliki. Untuk itu penulis dengan senang hati menerima segala kritik dan saran yang bersifat membangun guna kesempurnaan Tugas Akhir ( Skripsi ) ini.

Akhir kata penulis berharap semoga Tugas Akhir ini dapat bermanfaat bagi semua pihak dan terutama bagi penulis sendiri.

Surabaya, Desember 2010

iii

DAFTAR ISI

LEMBAR JUDUL

LEMBAR PENGESAHAN

DAFTAR ISI ……….. iv

DATAR TABEL... viii

DAFTAR GAMBAR………. x

DAFTAR LAMPIRAN………xi

BAB I PENDAHULUAN 1.1. Latar Belakang ……….……… 1

1.2. Perumusan Masalah ………...………... 2

1.3. Batasan Masalah ……….…... 3

1.4. Tujuan Penelitaian ……….………. 3

1.5. Asumsi – asumsi ……… 3

1.6. Manfaat Penelitian ……….. 4

1.7. Sistematika Penulisan ………. 4

BAB II TINJAUAN PUSTAKA 2.1. Definisi Kapasitas ...……….……….………... 6

2.2. Konsep Kapasitas ….………..………... 8

iv

2.3.1. Capacity Planning Using Overall Factor …..……..…...….. 10

2.3.2. Bill Of Capacity ……… 12

2.3.3. Resource Profiles / Time Phased Bill Of Capacity ………… 13

2.3.4. Capacity Requirement Planning ………. 14

2.4. Beberapa Definisi Kapasitas Dengan Perencanaan Kebutuhan Kapasitas .………....….……… …… 19

2.5. Hubungan Perencanaan Kebutuhan Kapasitas Dengan Beban….. 21

2.6. Analisa Perencanaan Kebutuhan Kapasitas ……….. 25

2.7. Manufacturing Resources Planning ………... 28

2.7.1. Tujuan Manufacturing Resources Planning ……… 31

2.7.2. Perencanaan Dalam Proses Masnufacturing Resources Planning ………... 32

2.7.3. Hasil Implementasi Manufacturing Resources Planning .... 34

2.8. Material Requirement Planning ……….... 38

2.8.1. Tujuan Dan Ciri – cirri Material Requirement Planning … 39 2.8.2. Metode-metode dalam peramalan…….. ……… 40

2.8.3. Pengukuran Ketepatan Metode Peramalan………. …….. 42

2.8.4. Verifikasi dan Pengendalian Peramalan ………. 45

2.8.5 Moving Range Chart ……….. 46

2.8.6 Uji Kondisi Diluar Kendali ……… 47

v

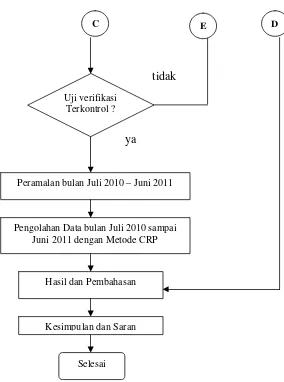

BAB III METODE PENELITIAN

3.1. Tempat Dan Waktu Penelitian .……….……… 53

3.2. Identifikasi Dan Definisi Operasional Variabel ……….... 53

3.3. Langkah – kangkah Pemecahan Masalah ……….……. 56

3.4. Metode Pengumpulan Data ………..……….. 61

3.5. Metode Analisa Data ……….. 62

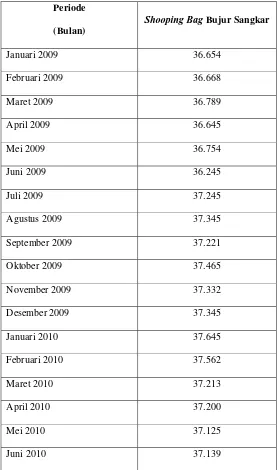

BAB IV HASIL DAN PEMBAHASAN 4.1 Pengumpulan Data ………. 67

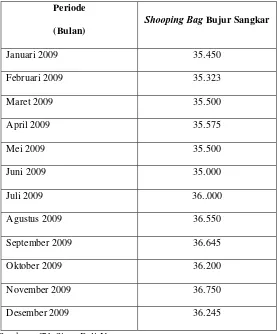

4.1.1 Data Permintaan Shooping Bag ………... 67

4.1.2 Data Produksi Shooping Bag ……….. 69

4.1.3 Struktur Produk ………... 69

4.1.4 Routing Data Mesin ……… 70

4.1.5 Data Kapasitas dan Waktu Produksi ……… 70

4.1.6 Utilitas dan Efisiensi ……… 71

4.2 Pengolahan Data ………72

4.2.1 Perhitungan kebutuhan kapasitas waktu dengan metode perusahaan ……… 72

4.2.2 Perhitungan kebutuhan kapasitas waktu dengan metode Capacity Requirement Planning ……….. 75

vi

Juni 2011 ………. 80 4.2.4.1 Diagram Pencar (Plot Data) Data Permintaan Januari

2009 – Juni 2010 ………. 80 4.2.4.2 Menghitung Mean Square Error (MSE) ………. 81 4.2.4.3 Uji verifikasi dengan Moving Range Chart ………… 82 4.2.4.4 Data Hasil Peramalan Permintaan Bulan Juli 2010 –

Juni 2011 ………. 83 4.2.4.5 Perhitungan kebutuhan kapasitas waktu bulan Juli

2010 – Juni 2011 ………. 83 4.7 Usulan Perbaikan ……… 88 4.8 Hasil Pembahasan ……….. 93

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ……… 96 5.2 Saran ……….. 96

vii

DAFTAR TABEL

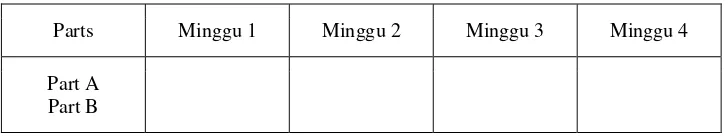

1. Tabel 2.1. Planned Order release dari Part A dan B ……….. 26

2. Tabel 2.2. Standart Setup Time dan Standart Run Time ………... 26

3. Tabel 2.3. Operation Time Per Unit dari Part A dan B ………..… 27

4. Tabel 4.1 Data Permintaan Shooping Bag tiap periode .………. 68

5. Tabel 4.2 Data Produksi Shooping bag tiap periode ………..…... 69

6. Tabel 4.3 Data Kapasitas dan Waktu Produksi ………. 71

7. Tabel 4.4 Kebutuhan Kapasitas Waktu ………. 72

8. Tabel 4.5 Kapasitas Waktu Tersedia ………. 73

9. Tabel 4.6 Kekurangan Kapasitas Waktu Metode Perusahaan ……… 74

10. Tabel 4.7 Kebutuhan Kapasitas Waktu ………. 75

11. Tabel 4.8 Jumlah Jam Kerja setiap Bulan ………. 76

12. Tabel 4.9 Kapasitas Waktu Tersedia ……… 77

13. Tabel 4.10 Kekurangan Kapasitas Waktu Metode CRP …..………. 78

14. Tabel 4.11 Perbandingan Kekurangan Kapasitas Waktu …..……… 80

15. Tabel 4.12 Perbandingan tingkat kesalahan MSE tap metode ……….. 81

16. Tabel 4.13 Data Peramalan Permintaan bulan Juli – Juni 2010 ..……… 83

17. Tabel 4.14 Kebutuhan Kapasitas Waktu ………. 84

18. Tabel 4.15 Jumlah Jam Kerja setiap Bulan ………. 85

viii

20. Tabel 4.17 Kekurangan kapasitas waktu produksi bulan Juli ‘10–Juni ’11 … 87

21. Tabel 4.18 Kapasitas Tersedia bulan Juli 2010 – Juni 2011 ……… 89

22. Tabel 4.19 Usulan Kapasitas waktu Tersedia ………...90

23. Tabel 4.20 Kelebihan kapasitas waktu produksi ……….. 91

24. Tabel 4.21 Perbandingan Kekurangan Kapasitas Waktu ..…..……… 93

25.Tabel 4.22 Kekurangan Kapasitas Waktu ………. …..………. 94

ix

DAFTAR GAMBAR

1. Gambar 2.1. Sistem Perencanaan Kebutuhan Kapasitas ……… 15

2. Gambar 2.2. Load Profile Berdasarkan Laporan CRP ………... 28

3. Gambar 2.3. Sistem Manufacturing Resources Planning ( MRP II ) …………. 30

4. Gambar 2.4. Struktur Produk ……….. 36

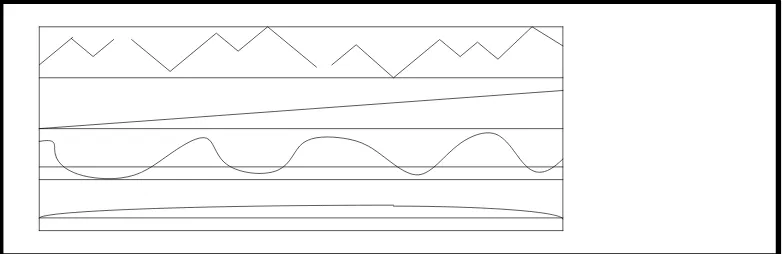

5. Gambar 2.5. Jenis-jenis waktu pola data ………. ……….. 39

6. Gambar 2.6. MRC ……….. 48

7. Gambar 3.1 Langkah-langkah pemecahan masalah ……….. 58

8. Gambar 4.1 Struktur Produk Tas Shooping bag bujur sangkar ………..70

9. Gambar 4.2 Alur produksi dari tiap mesin ………. 70

10. Gambar 4.3 Load profile Tas Shooping Bag Bujur Sangkar ………79

11. Gambar 4.4 Diagram Pencar Data permintaan tas shooping bag ………. 81

12. Gambar 4.5 Moving Range Chart (MRC) shooping Bag bujur sangkar …….. 82

13. Gambar 4.6 Load profile Tas Shooping Bag Bujur Sangkar ………88

x

DAFTAR LAMPIRAN

ABSTRAKSI

Dalam proses produksi perusahaan dituntut untuk dapat mensupply produk dengan tepat waktu kapanpun dan jumlah berapapun. Dalam hal ini perencanaan kebutuhan kapasitas produksi tidak optimal, maka akan mengganggu kelancaran jadwal produk sehingga akan menimbulkan kerugian baik dari segi waktu maupun biaya. Untuk itu diperlukan metode pengendalian perencanaan kebutuhan kapasitas produksi yang sesuai untuk memaksimalkan output produksi guna memenuhi permintaan pasar.

CV. Sinar Deli Utama Sidoarjo adalah suatu perusahaan yang memproduksi kain Tas Shooping Bag Bujur Sangkar. Perusahaan ini memproduksi barang tersebut dengan kualitas yang tinggi sesuai dengan standart yang ditentukan. Sistem produksi kain bordir di CV. Sinar Deli Utama Sidoarjo sudah terbilang lama, dan akan dilakukan analisis kapasitas. Sehingga dapat ditentukan kapasitas yang optimal sesuai dengan kebutuhan demand produk. Berdasarkan hal tersebut maka diperlukan penelitian perencanaan kebutuhan kapasitas yang optimal, sehingga kebutuhan produksi yang akan di pasarkan dapat ditepenuhi.

Dengan adanya permasalahan tersebut maka dilakukan penelitian dengan metode Capacity Requirement Planning ( CRP ), dengan harapan CV. Sinar Deli Utama dapat melakukan perencanaan dan pelaksanaan untuk menyesuaikan tingkat kedatangan pesanan sesuai dengan kapasitas wkatu yang tersedia dengan mengidentifikasi area pusat kerja uang melebihi kapasitas dan yang berada dibawah kapasitas yang tersedia sehingga waktu proses pembuatan produk lebih cepat.

Pada perhitungan kekurangan kapasitas waktu pada bulan Januari – Desember 2009 dapat diketahui bahwa dengan metode perusahaan mengalami total kekurangan kapasitas waktu sebesar 344.85 jam, sedangkan menggunakan metode CRP mengalami kekurangan kapasitas waktu sebesar -130.58 jam, sehingga metode CRP lebih baik karena kekurangan kapasitas waktu yang dihasilkan lebih kecil dibandingkan dengan metode yang selama ini digunakan oleh perusahaan. Dalam memenuhi permintaan pada bulan Juli 2010 – Juni 2011 dengan menggunakan jam 8 jam kerja/hari, ternyata perusahaan masih mengalami kekurangan kapasitas waktu sebesar -166.12 jam, untuk mengatasi hal tersebut maka diberikan usulan penambahan jam kerja menjadi 9 jam kerja/hari, sehingga kekurangan kapasitas waktu dapat diatasi.

BAB 1

PENDAHULUAN

1.1.Latar Belakang

Setiap perusahaan memerlukan sumber daya (mesin/peralatan, tenaga kerja, metode operasional) dalam melaksanakan proses produksinya. Seringkali sumber daya ini menjadi kurang efektif dan efisien karena berbagai sebab. Sehingga dalam perencanaan produksi akan menimbulkan permasalahan dan keuntungan yang didapat oleh perusahaan akan menjadi kurang optimal. Oleh sebab itu, perusahaan hendaknya mampu mengelola sumber daya yang akan digunakan agar optimal dalam pencapaian tujuan serta dapat memenuhi kebutuhan konsumen dengan tepat dan cepat.

CV. Sinar Deli Utama merupakan perusahaan yang memproduksi tas Shooping Bag yang bahan bakunya terbuat dari kertas. Permasalahan yang dihadapi oleh perusahaan adalah kurang optimalnya perencanaan kebutuhan kapasitas produksi, sehingga mengganggu kelancaran jadwal produksi dan menimbulkan kerugian baik dari segi waktu maupun biaya. Hal ini tentunya akan sangat mempengaruhi upaya CV. Sinar Deli Utama untuk meningkatkan hasil produksinya, sehingga pemenuhan permintaan konsumen menjadi terhambat.

Dengan adanya permasalahan tersebut maka penelitian dengan metode Capacity Requirement Planning (CRP), dengan harapan CV. Sinar Deli Utama

dapat membuat sistem perencanaan dan pelaksanan untuk menyesuaikan tingkat kedatangan pesanan dengan kapasitas yang tersedia dengan mengidentifikasi area pusat kerja yang melebihi kapasitas (overhead) dan yang berada dibawah kapasitas yang tersedia (underload), sehingga waktu proses pembuatan produk lebih cepat.

1.2. Perumusan Masalah

Dari uraian latar belakang dapat diketahui bahwa perencanaan kebutuhan kapasitas produksi sangat penting untuk menunjang proses produksi. Berdasarkan kondisi tersebut maka dapat diajukan pertanyaan sebagai permasalahan yang diangkat dalam penelitian ini yaitu :

1.3. Batasan Masalah

Agar permasalahan yang akan di pecahkan tidak terlalu meluas maka diperlukan batasan sebagai berikut:

1. Penelitian ini dilakukan pada produksi Tas Shopping Bag bujur sangkar. 2. Tidak membahas tentang biaya.

3. Data permintaan yang digunakan adalah bulan Januari 2009 – Juni 2010. 4. Data produksi yang digunakan adalah bulan Januari 2009 – Desember 2009.

1.4. Tujuan Penelitian

Berdasarkan permasalahan diatas, maka tujuan yang hendak dicapai adalah sebagai berikut :

1. Merencanakan kebutuhan kapasitas waktu produksi yang optimal pada proses pembuatan tas shooping bag bujur sangkar.

2. Memberikan usulan perbaikan untuk mengurangi terjadinya keterlambatan produksi pada tas Shooping Bag bujur sangkar.

1.5. Asumsi-Asumsi

Asumsi-asumsi dari penelitian ini adalah : 1. Kualitas bahan baku sesuai dengan yang diharapkan. 2. Kondisi mesin yang digunakan dalam keadaan baik. 3. Supply bahan baku berjalan lancar.

1.6. Manfaat Penelitian

Dengan melaksanakan penelitian skripsi didalam perusahaan, maka manfaat yang didapat adalah antara lain :

1. Membawa wawasan dan kemampuan dalam mengaplikasikan ilmu-ilmu Teknik Industri khususnya metode Capacity Requirement Planning.

2. Memberikan usulan pada perusahaan untuk memperbaiki perencanaan kebutuhan kapasitas produksi, sehingga mampu memaksimalkan output produksi.

3.Memberikan referensi tambahan dan perbendaharaan agar berguna didalam mengembangkan ilmu pengetahuan dan berguna sebagai pembandingan bagi mahasiswa dimasa yang akan datang.

1.7. Sistematika Penulisan

Sistematika penulisan laporan penelitian ini sesuai dengan yang ditetapkan oleh pihak fakultas secara berurutan sehingga dapat diperoleh gambaran yang jelas dan terarah adapun sistematika penulisan adalah sebagai berikut :

BAB I : PENDAHULUAN

BAB II : TINJAUAN PUSTAKA

Bab ini berisi tentang teori-teori yang relavan dan sesuai dengan topik penelitian yang dilakukan serta teori tentang metode yang digunakan.

BAB III : METODOLOGI PENELITIAN

Bab ini membahas metodologi penelitian yang dirancang untuk memberikan gambaran menyeluruh tentang kegiatan penelitian tugas ahkir ini. Dari langkah-langkah dan formulasi yang digunakan diharapkan dapat memberikan usulan-usulan sehingga tujuan akhir dari penelitian dapat tercapai.

BAB IV : ANALISA DAN PEMBAHASAN

Bab ini berisi data-data yang diperlukan dalam analisa masalah yang menujang tercapainya tujuan penelitian. Kemudian dilakukan pengolahan data sesuai dengan prosedur yang terdapat pada metode Capacity Requiment Planning (CRP).

BAB V : KESIMPULAN DAN SARAN

Bab ini dikemukakan kesimpulan yang merupakan hasil dari analisa dan pembahasn penelitian yang dilakukan. Serta berisikan saran dan sebagai pertimbangan perbaikan selanjutnya untuk meningkatkan kapasitas produksi di CV. Sinar Deli Utama.

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1. Definisi Kapasitas

Kapasitas adalah batas kemampuan dari unit produksi untuk berproduksi dalam kurun waktu tertentu, biasanya dinyatakan dengan istilah unit keluaran per unit waktu (Elwod S. Buffa, 1999).

Menurut Lockyer, Kapasitas ialah kemampuannya untuk menghasilkan apa yang diminta (diperlukan) konsumen. Dan tentunya, harus ada kesesuaian antara kebutuhan yang diberi ciri oleh ramalan pasar dan kemampuan kapasitas. Kapasitas dibedakan antara tiga level yang berbeda, antara lain :

Kapasitas Potensial, (Potential Capacity) ialah kapasitas yang dapat diadakan dalam horizon keputusan eksekutif senior.

Kapasitas Segera, (Immediete Capacity) ialah kapasitas yang dapat disediakan dalam periode anggaran sekarang.

Kapasitas Efektif, (Effective Capacity) ialah kapasitas yang digunakan didalam periode anggaran sekarang. (Lockyer, et.all, 1987)

Kapasitas adalah suatu ukuran kemampuan produktif suatu fasilitas per unit waktu. Beberapa definisi kapasitas secara umum menurut Handoko, 1984 dapat diperinci antara lain :

a. Desaign capacity, yaitu tingkat keluaran per satuan waktu, untuk mana pabrik dirancang

b. Rated Capacity, yaitu tingkat keluaran per satuan waktu yang menunjukkan bahwa fasilitas secara teoritis mempunyai kemampuan memproduksinya. c. Standart Capacity, yaitu tingkat keluaran per satuan waktu yang ditetapkan

sebagai sasaran bagi manajemen, supervisi, dan para operator mesin; dapat digunakan sebagai dasar penyusunan anggaran. Kapasitas standart adalah sama dengan rated capacity dikurangi cadangan keperluan pribadi standart, tingkat sisa(scrap) standart, berhenti untuk pemeliharaan standart, cadangan untuk pengawasan kualitas standart dan sebagainya.

d. Actual / Operating Capacity, yaitu tingkat keluaran rata – arat per satuan waktu selama periode – periode waktu yang telah lewat. Ini adalah kapasitas standart ± cadangan – cadangan, penundaan, tingkat sisa nyata dan sebagainya.

2.2. Konsep Kapasitas

Material Requirement Planning mengasumsikan bahwa apa yang

dijadwalkan, dapat diterapkan, tanpa memperhatikan keterbatasan kapasitas. Kadang – kadang asumsi ini valid, tetapi kadang – kadang pula tidak dapat dipenuhi. Capacity Requirement Planning menguji asumsi ini dan mengidentifikasikan area yang melebihi kapasitas (Overload) dan area yang mengalami kekurangan kapasitas (Underload). Sehingga perencana dapat mengambil tindakan yang tepat. Capacity Requirement Planning membandingkan load yang ditetapkan pada setiap Work Center melalui Open and Planned Order yang diciptakan oleh Material Requirement Planning. Dengan kapasitas yang tersedia pada tiap Work Center dalam setiap periode waktu dari horison perencanaan.(Edward. et al, 1998)

atau jam lembur, subkontrak, perawatan dan pencegahan, dan lain – lain. Manager Operasi harus menghadapi masalah yang komplex yaitu efisiensi operasi pabrik, minimasi investasi Inventory dan meningkatkan layanan pelanggan.

2.3. Perencanaan Kapasitas (Capacity Planning)

Perencanaan kapasitas adalah proses untuk menentukan jumlah kebutuhan orang (pekerja), mesin, dan sumber daya fisik untuk menentukan object produksi dari suatu organisasi perusahaan..(Mcleavy, et all, 1995).

Perencanaan kapasitas juga menentukan level fungsi dari kapasitas yang dibutuhkan dalam melaksanakan jadwal produksi, membandingkannya dengan kapasitas yang tersedia, perencanaan penting yang dibutuhkan untuk mengatur tingkat atau jadwal kapasitas. Elemen kritis kapasitas yang direncanakan antara lain : pekerja, jam mesin, fasilitas, kapasitas gudang, dan peralatannya. .(McLeavy dan Marasimhan, 1972)

perencanaan kebutuhan kapasitas (Capacity Requirement Planning / CRP), yang digunakan dalam menghubungkan antara tahapan waktu data MRP dan data sistem operasi yang dihitung dengan kebutuhan kapasitas untuk menghasilkan antara permintaan operasi (jadwal penerimaan produk) dan perencanaan permintaan (Vollmann, et all, 1998)

2.3.1 Capacity Planning Using Overall Factor.

Capacity Planning Using Overall Factor (CPOF) / faktor perencanaan kapasitas adalah unit yang mengkonversi yang digunakan untuk mengkonversi output yang direncanakan kedalam jumlah unit dari beberapa sumber daya yang dibutuhkan untuk memproduksi outputnya. CPOF dibedakan oleh fakta bahwa tidak seperti teknik perencanaan kapasitas yang lain, unit konversi ini tidak langsung diperoleh dari data historis aggregat yang langsung bertentangan, analisis rincinya dari sumber daya yang dibutuhkan untuk dihasilkan pada tiap komponen dari suatu produk akhir. Beberapa batasan dari teknik ini mengikuti antara lain :

Tidak memperhatikan pada lead time yang dibutuhkan dalam memproduksi sebuah produk dan komponennya, sehingga beban yang diasumsikan dalam melengkapi produk diberikan perbulan yang mungkin secara aktual akan jatah pada awal bulan.

Rata – rata waktu per unit yang digunakan bahwa pada Mix Product yang sama berdasarkan pengalaman yang lalu akan dilanjutkan diwaktu yang akan datang. Perubahan campuran atau prosesnya akan merubah waktu rata – rata dan pengaruh pada total waktu yang diperlukan.

Total waktu standart yang diproduksi pada periode dasar mungkin termasuk dalam produksi dari servis bagian – bagian yang rusak dan pengerjaan ulang.

Jika demikian waktu per unit dari perhitungan produk secara aktual adalah jumlah waktu atau unit dari produk ditambah beberapa servis komponen dan pengerjaan ulang (Mc Leavy, et all, 1975)

Langkah pertama dari prosedur CPOF meliputi perhitungan kapasitas yang dibutuhkan pada jadwal untuk semua lantai produksi.

Langkah kedua meliputi penggunaan rasio yang telah lalu untuk mengalokasikan total kapasitas yang dibutuhkan setiap periode pada tiap pusat kerja. prosentase yang lalu dari jumlah tenaga kerja langsung sampai jam kerja ditiap pusat kerja yang utama digunakan pada tiap tahun, untuk menjelaskan rasio alokasinya.( Vollmann, et all, 1998)

2.3.2 Bill Of Capacity.

Bill Of Capacity (BOC) atau struktur kapasitas adalah metode Rough Cut atau perencanaan kasar yang memberikan langsung banyak jaringan antara tiap produk akhir ke dalam MPS dan kebutuhan kapastas untuk tiap pusat kerja. Hal ini dimasukkan kedalam beberapa shift dalam produk campuran (Product Mix). Konsekuensinya lebih banyak data daripada prosedur CPOF. Data yang dibutuhkan antara lain : Bill Of Material (BOM), Routing Data, Jam kerja langsung atau data jam mesin juga harus tersedia untuk tiap operasi.

2.3.3 Resource Profiles / Time Phased Bill Of Capacity.

Resource profile juga dikenal dengan Time Phased Bill Of Capacity

(TPBOC) yang mirip dengan BOC, kecuali bahwa Time Bucket dimana beban yang terjadi dijelaskan oleh Backward Schedulling dari MPS menggunakan lead time standart.

TPBOC mengatasi satu dari kelemahan dari BOC, dimana TPBOC mengambil lead time kedalam perhitungan kapan beban akan terjadi. Bagaimananpun juga terdapat kelemahan yang lain, seperti halnya BOC perhitungan persediaan langsung dan persediaan komponen dalam proses tidak diambil dalam perhitungan. Untuk lebih lanjut metode ini tidak menghadapi pengaruh spesifik bahwa pengukuran lot pada pesanan untuk komponenn tidak akan dijelaskan kapan beban akan terjadi dan jumlah dari setup. (Mc Leavy, et all, 1975)

Antara prosedur CPOF dan perancangan kapasitas memasukkan perhitungan waktu yang spesifik pada proyeksi beban kerja pada tiap pusat – pusat kerja. dalam membuat resource profiles, data lead time produksi diambil kedalam perhitungan untuk menyediakan proyeksi fase waktu pada kapasitas yang dibutuhkan untuk tiap fasilitas produksi. Resource profiles ini menyediakan pendekatan yang lebih mengarah pada perencanaan kapasitas produksi kasar (Rough Cut Capacity Planning). Sehingga dalam mengaplikasikan metode ini lita menggunakan BOM, Routing dan informasi waktu standart, serta menambahkan lead time untuk tiap produk akhir dan bagian komponennya dalam data base.

2.3.4 Capacity Requirement Planning.

Pada dasarnya, Perencanaan Kebutuhan Kapasitas (CRP) membandingkan kapasitas yang dibutuhkan terhadap Projected Available Capacity untuk Open Manufacturing Orders dan Planned Manufacturing Orders yang dihasilkan oleh sistem MRP. CRP menggunakan Routing Files dan informasi pusat kerja untuk menghitung beban yang dijadwalkan pada pusat – pusat kerja, dengan mengasumsikan kapasitas tak terbatas. Apabila CRP mengindikasikan bahwa beban dari pesanan yang dikeluarkan ditambah jadwal MRP dari pesanan yang direncanakan adalah layak dari sudut pandang kapasitas, pesanan – pesanan yang direncanakan itu dikeluarkan ke PAC untuk dilaksanakan (Gasperz.2002).

yang mungkin dibutuhkan oleh perencana MRP untuk mengurangi scrap, data item yang salah, dan lain – lain. (Vollmann, et all, 1998)

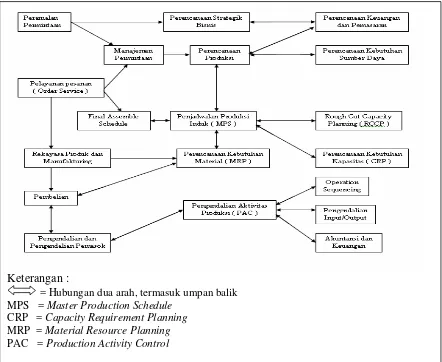

Sebagai suatu sistem perencanaan kapasitas dalam MRP II yang lebih besar, CRP memiliki input, proses, output dan umpan balik. Sistem CRP ditunjukkan dalam gambar dibawah ini.

Gambar 2.1. Sistem Perencanaan Kebutuhan Kapasitas ( Sumber : Gasperz, 2002 )

a. Input Perencanaan Kebutuhan Kapasitas

Dalam perencanaan kebutuhan kapasitas atau Capacity Requirement Planning (CRP) diperlukan beberapa inputan atau masukan data – data yang dibutuhkan, antara lain sebagai berikut :

Jadwal Perencanaan Pesanan Kerja (Schedule Of Planned Factory

Status Pesanan Kerja(Work Order Status); informasi ini diberikan untuk semua Open Orders yang ada dengan operasi yang masih harus diselesaikan, Work center yang terlibat, dan perkiraan waktu.

Data Routing(Routing Data); memberikan jalur yang direncanakan untuk factory Orders melalui proses produksi dengan perkiraan waktu operasi.

Setiap Parts, Assembly, dan Produk yang dibuat memiliki Routing yang Unik, terdiri dari satu atau lebih operasi. Informasi yang diperlukan yang diperlukan untuk CRP adalah : Operation Number, Operation Planned work Center, Possible alternate Work Center, Standart Setup Time, Standart Run Time Per Unit, Tooling Needed at Each Work Center, dan lain – lain. Routing memberikan petunjuk pada proses CRP sebagaimana layaknya

BOM memberikan petunjuk pada proses MRP.

b. Proses Perencanaan Kebutuhan Kapasitas

Dalam proses perencanaan kebutuhan kapasitas atau Capacity Requirement Planning (CRP) dilakukan beberapa proses perhitungan. Berikut ini merupakan proses dalam sistem CRP, antara lain :

Menghitung kapasitas Pusat Kerja (Work Center). Kapasitas pusat kerja ditentukan berdasarkan sumber – sumber daya mesin dan manusia, faktor faktor jam operasi, efisiensi, dan utilisasi. Kapasitas pusat kerja biasanya ditentukan secara manual. Termasuk dalam penentuan kapasitas pusat kerja adalah : identifikasi dan definisi pusat kerja, serta perhitungan kapasitas pusat kerja.

Menentukan Beban (Load). Perhitungan Load pada setiap pusat kerja dalam setiap periode waktu dilakukan dengan menggunakan Backward Schedulling, menggunakan Infinite Loading, menggandakan Load untuk setiap item melalui kuantitas dari item yang dijadwalkan untuk suatu periode waktu. Dengan demikian Load ditetapkan pada setiap pusat kerja untuk periode waktu mendatang yang diakumulasikan berdasarkan pada Open Orders (Scheduled Receipt) dan Planned Factory Orders Releases.

Proses ini menggunakan komputer.

c. Output Perencanaan Kebutuhan Kapasitas

Berdasarkan data masukan dan proses dalam perencanaan kebutuhan kapasitas atau Capacity Requirement Planning (CRP) maka dihasilkan beberapa data yang akan dianalisa. Berikut ini merupakan Output dalam sistem CRP, antara lain :

Perbaikan schedule of planned order release; Perbaikan jadwal ini menggambarkan bahwa output dari MRP disesuaikan terhadap Spesific Release Dates, untuk Factory Orders berdasarkan perhitungan keterbatasan kapasitas.perbaikan Schedule Of Planned Factory Order Release merupakan output tidak langsung (InDirect Output) dari proses

CRP sebab mereka adalah hasil dari Human Jugdments yang berdasarkan analisis dari output laporan beban pusat kerja (Work Center Load Reports). Salah satu pilihan penyesuaian yang mungkin, disamping perubahan kapasitas, mengubah Planned Start Dates yang dibuat melalui rencana MRP. Hal ini mempunyai pengaruh terhadap pergeseran beban diantara periode waktu untuk mencapai keseimbangan yang lebih baik. (Gasperz.2002)

2.4. Beberapa Definisi Kapasitas Terkait Dengan Perencanaan Kebutuhan

Kapasitas

Agar dapat menyesuaikan tingkat kebutuhan kapasitas untuk menanggapi naik turunnya permintaan pasar, perlu dilakukan fore-cast penjualan dan merencanakan perubahan-perubahan kapasitas yang dibutuhkan. Bila hal ini tidak dilakukan, perubahan-perubahancenderung terjadi secara tiba-tiba dan derastik, sehingga akan leb ih memakan biaya.

Pusat Kerja (Work Center)

Merupakan suatu fasilitas produksi spesifik yang terdiri satu atau lebih orang dan atau mesin dengan kemampuan yang atau identitas yang dapat dipertimbangkan sebagai satu unit untuk tujuan perencanaan kebutuhan kapasitas (CRP) dan penjadwalan terperinci (Detailed Scheduleing). Dalam lingkungan Job Shop Manufacturing, pusat – pusat kerja (Work Centers) sering memisahkan departemen – departemen dan mungkin dipertimbangkan sebagai departemen tersendiri.

Pesanan Manufaktur (Manufacturing Order)

Merupakan suatu dokumen atau identitas jadwal yang memberikan kewenangan untuk membuat Part tertentu atau produk dalam jumlah tertentu. Pesanan manufakturing dapat berupa salah satu : Open Orders, Already In Proses, atau Planned Orders, sebagaimana dijadwalkan melalui proses MRP. Routing

Merupakan sekumpulan informasi yang merinci metode pembuatan item tertentu, termasuk operasi yang dilakukan, sekuens operasi, berbagai pusat kerja yang terlibat, serta standart untuk waktu Setup (Setup Time) dan waktu pelaksanaan kerja (Run Time).

Beban (Load)

volume kerja yang dikerjakan. Sebagaimana yang biasa digunakan dalam CRP, beban (Load) menggambarkan waktu setup (Setup Time) dan waktu pelaksanaan (Run Time) yang dibutuhkan dari suatu pusat kerja, tidak termasuk waktu menunggu (Waiting Time), waktu antri (Queue Time), dan waktu bergerak (Move Time)

Kapasitas ( Capacity or Available Capacity)

Merupakan tingkat dimana sistem manufakturing (Tenaga kerja, mesin, pusat kerja, departeman, pabrik) berproduksi. Dengan kata lain, kapasitas merupakan tingkat output yang daoat dicapai dengan spesifikasi produk, Product Mix, tenaga kerja, dan peralatan yang ada sekarang. Dalam CRP,

kapasitas berkaitan dengan tingkat output kerja dalam setiap pusat kerja. Kapasitas Maksimal (Maximum Capacity)

Adalah kapasitas secara teoritis atau kapasitas potensial dari suatu sistem produksi. Hal ini berdasarkan asumsi dari kondisi ideal seperti : tiga shift per hari kerja, tujuh hari kerja per minggu, opreasi tanpa mengalami downtime. Kapasitas yang dibutuhkan (Required Capacity)

Adalah kapasitas yang diperlukan untuk membangun suatu penjadwalan produksi.. (McLeavy dan Marasimhan, 1972).

2.5. Hubungan Perencanaan Kebutuhan Kapasitas dengan Beban

Melalui identifikasi overloads atau underloads, jika ada, tindakan perencanaan kembali (Replanning) dapat dilakukan untuk menghilangkan situasi itu guna mendapatkan keseimbangan antara beban dan kapasitas (Balanced Load). Jika arus kedatangan melebihi kapasitas, beban akan meningkat, yang ditandai yang berada didalam antrian kerja yang tidak diproses didepan pusat kerja. Sebaliknya jika arus kedatangan pesanan lebih sedikit daripada kapasitas yang ada, beban (pesanan yang menunggu untuk diproses) akan berkurang.

Tujuan dari perencanaan kapasitas pada level ke tiga dari hierarki perencanaan kapasitas adalah berusaha mengatur bersama pesanan kerja yang datang dan atau kapasitas dari pusat kerja untuk mencapai suatu aliran yang mantap atau seimbang. Apabila beban bertambah, yang ditandai oleh banyaknya antrian, maka waktu tunggu pusat kerja (work Centre Lead Time) akan lebih panjang. Sebaliknya, apabila beban dikurangi, waktu tunggu akan lebih pendek karena aliran kerja bergerak melalui pusat kerja tanpa membutuhkan antrian kerja yang panjang. Penanganan hubungan antara kapasitas dan beban didasarkan pada kemampuan sistem perencanaan dan pelaksanaan untuk menyesuaikan tingkat kedatangan dan kapasitas. Unit pengukuran dari beban dan kapasitas terbanyak menggunakan jam kerja selama interval waktu tertentu. (Gasperz.2002)

Ada tiga teknik pengukuran kapasitas yaitu :

Theoretical Capacity (Synonym : Maximum Capacity, Design Capacity)

demikian theoretical capacity diukur berdasarkan pada jam kerja yang tersedia untuk melakukan pekerjaan, tanpa suatu kesempatan untuk berhenti atau istirihat, Downtime mesin atau alasan lainnya. Sebagai contoh : jika suatu pusat kerja memiliki 4 mesin dan dijadwalkan untuk beroperasi dalam satu shift selama 8 jam kerja, dalam periode 5 hari per minggu, maka kapasitas

teoritisnya : 4 x 8 x 5 = 160 jam / perminggu. Jam kerja ini selanjutnya diterjemahkan kedalam unit produksi dengan menggunakan jam kerja standart. Sebagai misal : untuk memproduksi 1 produk membutuhkan waktu standart 0,2 jam (12 menit), maka secara teoritis 160 jam kerja / minggu akan menghasilkan 160 jam / minggu x 1 unit / 0,2 jam = (160 jam / 0,2 jam) x 1 unit / minggu = 800 unit / minggu. Kapasitas produksi teoritis tidak pernah dapat dicapai, dan karena itu tidak umum dipergunakan dalam penentuan kapasitas.

Demonstrated Capacity (Synonym : Actual Capacity, Effective Capacity)

Rated Capacity (synonym : Calculated Capacity, Nominal Capacity)

Diukur berdasarkan penyesuaian kapsitas teoritis dengan faktor produktivitas yang telah ditentukan oleh Demonstrated Capacity. Dihitung melalui penggandaan waktu kerja yang telah tersedia dengan faktor utilisasi dan efisiensi. (Gasperz.2002)

Waktu kerja yang tersedia (Available Work Time, synonym : Productivity Capacity or Scheduled Capacity) adalah banyaknya jam kerja aktual yang

dijadwalkan atau tersedia, pada pusat kerja selama periode waktu dihitung sebagai banyaknya orang atau mesin x jam per shift x shift x hari kerja per periode.

Utilisasi adalah pecahan yang menggambarkan persentase clock time yang

tersedia dalam pusat kerja yang secara aktual digunakan untuk produksi berdasarkan pengalaman yang lalu. Utilisasi dapat ditentukan untuk mesin atau tenaga kerja, atau keduanya, tergantung pada mana yang lebih cocok untuk situasi dan kondisi aktual di perusahaan. Perlu dicatat, bahwa angka Utilisasi tidak dapat melebihi 1,0 (100%). Formula untuk menghitung utilisasi adalah

jadwal

Efisiensi adalah faktor yang mengukur performansi aktual dari pusat kerja

relatif terhadap standart yang diterapkan. Faktor efisiensi dapat lebih besar dari 1,0. formula untuk menghitung efisiensi adalah

produksi

Calculated Capacity per periode = banyaknya orang atau mesin x jam per shift x shift per hari x hari kerja per periode x utilisasi x efisiensi = waktu yang tersedia per periode waktu x utilisasi x efisiensi. (Gasperz.2002)

2.6. Analisa Perencanaan Kebutuhan Kapasitas

Analisis CRP membutuhkan perhitungan yang terpisah berkaitan dengan kebutuhan Setup Time dan Run Time. Analisis CRP lebih terperinci dibanding RCCP, dimana dalam analisis CRP dibutuhkan informasi tentang Standard Setup Times dan Standard Run Times per unit item yang akan dibuat. Perhitungan Operation Time per unit dalam analisis CRP menggunakan formula berikut :

}

Pada dasarnya terdapat beberapa langkah yang diperlukan untuk melaksanakan analisis CRP, yaitu :

a. Langkah 1 : Memperoleh informasi tentang Planned Order Release dari MRP

Parts Minggu 1 Minggu 2 Minggu 3 Minggu 4

Part A Part B

Tabel.2.1 Planned Order release dari Part A dan B ( Sumber : Gasperz, 2002 )

b. Langkah 2 : Memperoleh informasi tentang Standard Run Time per Unit dan Standard Setup time per Lot Size.

Tiap pusat kerja ( Work Center ) dengan informasi tentang Standard Setup Time per Lot Size dan Standard Run Time per Unit dicantumkan pada dalam tabel. Sebagai contoh terdapat tiga pusat kerja (Work Center) dengan informasi tentang Standard Setup Time per Lot Size dan Standard Run Time per Unit part A dan B seperti yang dicantumkan pad tabel berikutnya :

Work Center Part Lot Size Setup Tim / Lot (Menit)

Run Time / Unit (Menit)

c. Langkah 3 : Menghitung kapasitas yang dibutuhkan dari masing –

masing pusat kerja

Perhitungan kapasitas yang dibutuhkan dari masing – masing pusat kerja ( Work Center ) dilakukan dengan menggunakan formula :

}

Sebagai contoh perhitungan operation time per unit dari part A dan B untuk setiap work center berdasarkan pada tabel contoh sebelumnya yang ditunjukkan dalam tabel dibawah ini :

d. Langkah 4 : Membuat Laporan Perencanaan Kebutuhan Kapasitas

Perhitungan kebutuhan sumber daya spesifik diatas adalah penggunaan jam mesin perlu mempertimbangkan kondisi aktual dari perusahaan seperti tingkat efisiensi dan utilisasi penggunaan sumber daya itu. Selanjutnya hasil-hasil dari CRP ditampilkan dalam suatu diagram yang dikenal sebagai Load Profile. Load Profile merupakan metode yang umum dipergunakan untuk menggambarkan kapasitas yuang dibutuhkan versus kapasitas yang tersedia. Dengan demikian Load Profile didefinisikan sebagai tampilan dari kebutuhan kapasitas di waktu mendatang berdasarkan pesanan-pesanan yang direncanakan dan dikeluarkan sepanjang suatu periode waktu tertentu. Sebagai contoh laporan kebutuhan kapasitas mesin dari masing-masing Work Center berdasarkan data pada tabel contoh ynag sebelumnya, kemudian dalam analisis CRP ditunjukkan dalam tabel berikutnya.

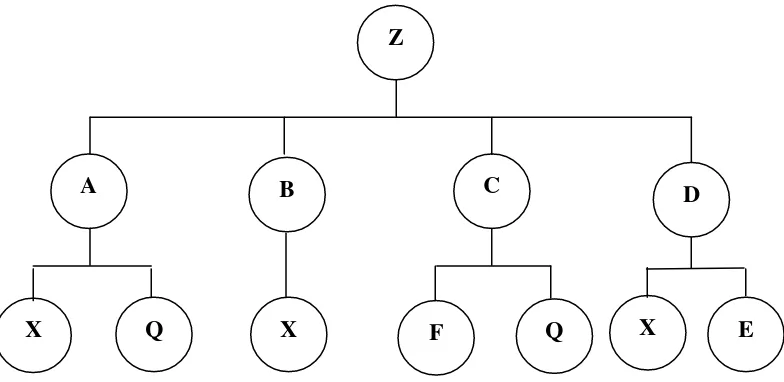

2.7. Manufacturing Resources Planning

rumit. Meskipun demikian organisasi jasa menghasilkan jadwal induk yang mendetail sehingga dapat digunakan dalam mengaplikasikan MRP. Aplikasi – aplikasi tersebut memperluas konsep MRP lebih dari sekedar proses penentuan kebutuhan material, menjadi proses penentuan kebutuhan Sumber Daya Manufaktur, yang disebut Manufacturing Resources Planning, atau MRP II (Nasution, 1998)

Keterangan :

= Hubungan dua arah, termasuk umpan balik

MPS = Master Production Schedule

CRP = Capacity Requirement Planning

MRP = Material Resource Planning

PAC = Production Activity Control

Gambar 2.3 Sistem Manufacturing Resources Planning ( MRP II ) ( Sumber : Gasperz, 2002 )

Melnyk dan kawan – kawan (1983) menjabarkan ciri – ciri utama MRP II sebagai berikut :

a. MRP II adalah sistem dari atas kebawah (a top – down sistem), dimulai dari memformulasikan perencanaan strategi bisnis yang diformalkan dan dikemukakan kembali sebagai strategi fungsional.

menjaga keakuratan perubahan data. Kmampuan “What – If” digunakan sebagai kebiasaan dalam mengevaluasi perencanaan alternatif. Sistem ini mampu mengolah data detail kebutuhan sumber daya untuk proses evaluasi. c. MRP II adalah sistem perusahaan secara keseluruhan (a total company

sistem), dimana kelompok – kelompok fungsional berinteraksi secara formal

seperti biasanya dan membuat keputusan – keputusan bersama.

d. MRP II adalah sistem nyata bagi pengguna (user transparent). Penggunaan pada seluruh tingkatan harus mengerti dan menerima logika dan realisme dari sistem tersebut dan tidak bekerja diluar sistem yang telah diformalkan.(Nasution, 1998).

2.7.1. Tujuan Manufacturing Resources Planning

Sedangkan tujuan sasaran MRP II adalah menentukan serta menempatkan prioritas permintaan dan Delivery, menyediakan Decision Support untuk Capacity Planning, penjadwalan untuk aliran material, menjamin keakuratan informasi, dll.

(Scott,1994).

Time sehingga dapat memenuhi jadwal, tepat waktu pengiriman sehingga Due Date delivery Promised kepada konsumen dapat dipenuhi (Toomey,1996).

2.7.2.Perencanaan Dalam Proses Manufacturing Resources Planning

Pada dasarnya perencanaan manufaktur mencakup perencanaan terhadap output dan input dari operasi manufakturing yang dikelompokkan dalam dua jenis perencanaan, yaitu : perencanaan prioritas (Priority Planning), yang berkaitan dengan perencanaan output dan perencanaan kapasitas (Capacity Planning) yang berkaitan dengan perencanaan input. Perencanaan prioritas menentukan produk – produk atau prioritas – prioritas dari operasi manufakturing untuk memenuhi permintaan pasar, seperti produk yang dibutuhkan, berapa banyak yang dibutuhkan, termasuk spesifikasi kualitas dan lain – lain. Perencanaan kapasitas menentukan sumber daya atau tingkat kapasitas yang dibutuhkan oleh operasi manufakturing untuk memenuhi jadwal produksi atau output yang diinginkan, membandingkan kebutuhan produksi dengan kapasitas yang tersedia, dan menyesuaikan tingkat kapasitas atau jadwal produksi. Perencanaan kapasitas mencakup kebutuhan sumber daya manufaktur seperti jam mesin, jam tenaga kerja, fasilitas peralatan, ruang untuk tempat penyimpanan (warehousing space) , rekayasa (Engineering), energi dan sumber daya keuangan.

Keberhasilan perencanaan dan pengendalian manufakturing membutuhkan perencanaan kapasitas yang efektif, agar mampu memenuhi jadwal produksi yang ditetapkan.

Kekurangan kapasitas akan menyebabkan kegagalan memenuhi target produksi, keterlambatan pengiriman ke pelanggan, dan kehilangan kepercayaan dalam sistem formal yang mengakibatkan reputasi dari perusahaan akan menurun. Pada sisi lain, kelebihan kapasitas akan mengakibatkan tingkat utilisasi sumber – sumber daya yang rendah, biaya meningkat, harga pokok menjadi tidak kompetif, kehilangan pangsa pasar, penurunan keuntungan dan lain – lain.

Dengan demikian, kekurangan kapasitas maupun kelebihan kapasitas akan memberikan dampak negatif bagi sistem manufaktur, sehingga perencanaan kapasitas yang efektif adalah menyediakan kapasitas sesuai dengan kebutuhan pada waktu yang tepat. Sistem manufakturing tidak dapat memproduksi prioritas (output) yang diinginkan tanpa memiliki kapasitas (input) yang cukup. Karena itu, dalam sistem manufakturing modern aktivitas perencanaan prioritas (Priority Planning) sejajar dengan aktivitas perencanaan kapasitas, sehingga terdapat suatu hirarki dari rencana – rencana kapasitas (Capacity Planning) yang sejajar dan sesuai dengan hirarki dari rencana – rencana prioritas (Priority Plans).

Pada dasarnya terdapat empat tingkat dalam hirarki dalam hirarki perencanaan prioritas dan kapasitas yang terintegrasi, antara lain :

a. Perencanaan Produksi dan Perencanaan Kebutuhan Sumber Daya

c. Perencanaan Kebutuhan Material ( MRP ) dan Perencanaan Kebutuhan Kapasitas / Capasity Requirement Planning ( CRP )

d. Pengendalian Aktivitas Produksi / Production Activity Planning ( PAC ) dan Pengendalian Input / Output serta Operation sequencing. (Gasperz.2002)

2.7.3. Hasil Implementasi Manufacturing Resources Planning

Dengan mengintegrasikan seluruh proses perencanaan prioritas dan perencanaan kapasitas, maka MRP II menjadi proses yang sangat efektif untuk mengaitkan proses proses perencanaan jangka panjang dengan rencana produksi jangka pendek. Pendekatan yang digunakan adalah pendekatan Top – Bottom, sehingga garis perencanaan dan pencapaian dapat menggunakan seluruh sumber daya perusahaan yang tersedia. Umpan balik mengalir secara Bottom – Up pada saat terjadi hal – hal yang luar biasa. Proses ini menjamin agar tingkat validitas rencana dapat tetap dipertahankan. Proses umpan balik ini akan menjadi jembatan untuk renacana tingkat atas dengan pekerjaan aktual yang dilakukan di pabrik. (Santoso, 1990)

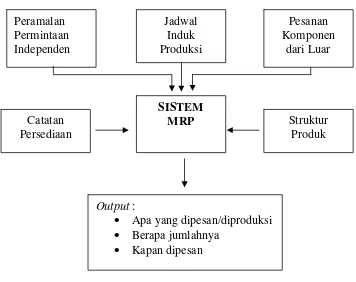

Menurut Teguh Baroto 2002 ada tiga input yang dibutuhkan oleh sistem MRP. Ketiga input itu adalah sebagai berikut.

Jadwal induk produksi Catatan keadaan persediaan Struktur produk

Jadwal induk produksi merupakan proses alokasi untuk membuat sejumlah produk yang diinginkan dengan memperhatikan kapasitas yang dipunyai (yaitu mesin, peralatan, pekerja dll). Perencanaan jadwal induk produksi dilakukan dalam dua tahap. Tahap pertama adalah menentukan besarnya kapasitas atau kecepatan operasi yang diinginkan. Tahap kedua adalah menentukan jumlah total tenaga kerja yang dibutuhkan disetiap periode, jumlah mesin, dan jumlah shift kerja yang diperlukan untuk penjadwalan.

Catatan keadaan persediaan menggambarkan status semua item yang ada dalam persediaan. Setiap item persediaan harus didifinisikan untuk menjaga kekeliruan perencanaan. Catatan persediaan ini harus dijaga agar tetap up to date, dengan selalu melakukan pencatan pada setiap transaksi yang terjadi, yaitu penerimaan, pengeluaran, produk gagal, dll.

Disamping ketiga input diatas, sistem MRP memerlukan input lain sebagai berikut.

Pesanan komponen perusahaan lain Permalan atas item yang independen.

Pesanan komponen perusahaan lain adalah bahwa selain menjual produk jadi, perusahanan juga menjual komponen untuk perusahaan lain. Termasuk dalam pengertian ini adalah peramalan dari service part, pesanan antar perusahaan, dan pesanan untuk kepentingan – kepentingan eksperimen, promosi, pemeliharaan serta kepentingan lainnya.

Peramalan atas sistem yang bersifat independent adalah komponen – komponen yang dibutuhkan, namun berada diluar jalur sistem MRP. Program khusus dimaksudkan untuk menambah hasil peramalan yang telah dibuat pada perhitungan kebutuuhan kotor dalam sistem MRP. Peramalan di sini termasuk peramalan atas komponen dari perusahaan laindan peramalan atas item yang independent.

Z

A B C

F Q

X Q

D

E X

X

Peramalan Permintaan Independen

Jadwal Induk Produksi

Pesanan Komponen

dari Luar

SISTEM MRP

Catatan Persediaan

Struktur Produk

Output :

Apa yang dipesan/diproduksi Berapa jumlahnya

Kapan dipesan

Gambar 2.5. Input Sistem Material Requirement Planning ( Sumber Teguh Baroto, 2002 )

Output dari sistem MRP adalah berupa rencana pemesanan atau rencana

produksi yang dibuat atas dasar Lead Time. Lead time dari suatu item yang dibeli adalah rentang waktu sejak pesanan dilakukan sampai barang diterima. Lead time item yang dibuat adalah rentang waktu sejak perintah pembuatan sampai dengan item selesai diproses.

Rencana pemesanan memiliki dua tujuan yang hendak dicapai yaitu: 1. Menentukan kebutuhan bahan pada tingkat lebih bawah.

2.8 Teknik Peramalan Permintaan

Menurut Arman Hakim Nasution, 2003. Peramalan adalah proses untuk memperkirakan beberapa kebutuhan dimasa yang akan datang yang meliputi kebutuhan kuantitas, kualitas, waktu dan lokasi yang dibutuhkan dalam rangka memenuhi permintaan barang, atau jasa. Peramalan permintaan merupakan input utama bagi fungsi-fungsi lainnya dalam system perencanaan operasional fungsi lain akan merubah peramalan tersebut menjadi kebutuhan material daftar komponen-komponen, kebutuhan tenaga kerja, jadwal, dan keputusan-keputusan lainnya, semua rencana harus dimulai dari estimasi yang dimuat tersebut dapat saja merupakan keputusan yang bersifat objectif atau tidak berdasarkan ilmu pengetahuan, tetapi pada kenyataan semua perencanaan aktifitas perusahaan lainnya. Tergantung pada estimasi dari volume bisnis yang akan dilakukan

2.8.1 Jenis Pola Data

Menurut Teguh Baroto, 2002 pola data dapat di bedakan menjadi empat jenis :

1. Variasi Acak/Random (R)

Permintaan suatu produk dapat mengikuti pola bervariasi secara acak karena adanya bencana alam, bangkrutnya perusahaan pesaing, promosi khusus, dan kejadian-kejadian lainnya yang tidak memiliki pola tertentu.

2. Kecenderungan/Trend (T)

Trend merupakan sifat dari permintaan masa lalu terhadap wktu terjadinya, apakah permintaan itu cenderung naik, turun, atau konstan.

3. Pola Musiman/Season (S)

Fluktuasi permintaan suatu produk dapat naik turun disekitar garis trend dan biasanya berulang setiap tahun.

4. Siklus/cycle (C)

Permintaan suatu produk dapat memiliki siklus yang berulang secara periodic, biasanya lebih dari satu tahun sehingga pola inji tidak perlu dimasukan dalam peramalan jangka pendek.

2.8.2 Metode-Metode Dalam Peramalan

Metode yang digunakan dalam peramalan yaitu : 1. Metode Simple Moving Average

Adalah metode time series yang paling sederhana. Pada metode ini diasumsikan bahwa pola time series hanya terdiri dari komponen Average level dan komponen Random Error.

Menurut Lalu Simayang, 2004 rumusnya sebagai berikut :

Rumusnya : At=

N D D

Dt t1... t(N1)

Kalau diasumsikan komponen Time Series adalah Average Level maka peramalan pada periode t + 1 adalah sama dengan rata-rata Demand sebelumnya. Menurut Teguh Baroto, 2002 rumusnya sebagai berikut :

Rumusnya =

t f

= ramalan permintaan (real) untuk periode t = permintaan actual pada periode t

t f

2. Metode Weighted Moving Average

Model peramalan Time series dalam bentuk lain untuk mendapatkan tanggapan yang lebih cepat, dilakukan dengan cara memberikan bobot lebih pada data-data periode yang terbaru dari pada periode yang terdahulu.

Menurut Lalu Sumayang, 2004 rumusnya sebagai berikut : Rumusnya : Ft1 At W1Dt W2Dt1...WNDtN1

Menurut Teguh Baroto,2002 rumusnya sebagai berikut :

Rumusnya : f t C ft C ft Cmftm

c1), ditentukan secara subjektif3. Metode Single (simple) Eksponential Smoothing Exponential Smoothing

Adalah salah satu jenis metode peramalan Time series yang didasarkan pada asumsi bahwa angka rata-rata baru dapat diperoleh dari angka rata-rata lama dan data demand yang terbaru.

Menurut Lalu Sumayang, 2004 rumusnya sebagai berikut : Rumusnya : At ..Dt (1)At1

Menurut Teguh Baroto, 2002 rumusnya sebagai berikut :

Rumusnya : 1 (1 ) 1

2.8.3 Pengukuran Ketepatan Metode Peramalan

Didalam pengukuran peramalan pada data histories yang tersedia, perlu dilakukan pengukuran kesesuaian metode tertentu untuk suatu kumpulan data yang diberikan. Dalam banyak situasi peramalan, ketepatan (accuracy) dipandang sebagai criteria penolakan untuk metode peramalan.

periode serta n buah kesalahan adalah (Spyros Makridakis dan Steven C. Wheelwright 1995) dan (Arman Hakim, 2003)

Jika Xi merupakan data actual untuk periode da Fi merupakan ramalan (nilai kecocokan/fitted value) untuk periode yang sama, maka didefinisikan sebagai berikut :

Fi Xi ei

Jika terjadi nilai pengamatan dan ramalan untuk n periode waktu, maka akan terdapat n buah kesalahan dan ukuran statistic standar berikutnya dapat didefinisikan sebagai berikut :

1. Kesalahan Rata-rata (Mean Error)

ME =

2. NIlai tengah kesalahan absolute (Mean Absolute Error)

MAE =

3. Jumlah kuadrat kesalahan (SUM Of Square Error)

SSE =

4. Nilai tengah kesalahan kuadrat (mean Square Error)

MSE =

5. Deviasi standard kesalahan (standard deviation error) dan deviasi absolute rata-rata (MAD)

Rumusnya dari standard deviasi kesalahan adalah :

SDE =

MAD merupakan rata-rata kesalahan mutlak selama periode tertentu tanpa memperhatikan apakah hasil peramalan lebih besar atau lebih kecil dibandingkan kenyataan. Secara sistematis, dirumuskan sebagai berikut :

MAD =

n F At t

6. Rata- rata kesalahan Peramalan ( Mean Forecast Error = MFE)

MFE sangat efektif untuk mengetahui apakah suatu hasil peramalan selama periode tertentu terlalu tinggi atau terlalu rendah. Bila hasil peramalan tidak bisa, maka nilai MFE akan mendekati nol. MFE dihitung dengan menjumlahkan semua kesalahan peramalan selama periode peramalan dan membaginya dengan jumlah periode peramalan. Secara sistematis, MFE dinyatakan sebagai berikut :

MFE =

nF At t) (

7. Rata-rata Persentase Kesalahan Absolut (Mean Absolute Percentage Error = MAPE)

kesalahan hasil peramalan terhadap permintaan actual selama periode tertentu yang akan memberikan informasi persentase kesalahan terlalu tinggi atatu terlalu rendah. Secara sistematis, MAPE dinyatakan sebagai berikut :

Dalam banyak situasi peramalan, perbandingan dari masing-masing metode peramalan yang dicoba adalah dijadikan sebagai acuan pemilihan dan pilihan diambil berdasarkan nilai MSE paling minimum. Bila dihubungkan dengan penetuan konstanta pemulusan pada metode smoothing, maka besar kecil nya nilai dan ini dapat dilakukan dengan cara trial and error atatu dapat dibantu dengan program/software computer untuk nilai yang baik.

2.8.4 Verifikasi Dan Pengendalian Peramalan

kapan kita harus membuat suatu metode peramalan baru. Peramalan harus selalu dibandingkan denagn permintaan actual secara teratur.

Banyak alat yang digunakan untuk memverifikasi peramalan dan mendrteksi perubahan system sebab akibat yang melatar belakangi perubahan pola permintaan. Bentuk yang paling sederhana adalah peta control peramalan yang mirip dengan peta control kualitas. Peta control peramalan ini dapat dibuat dalam kondisi data yang tersedia minim.

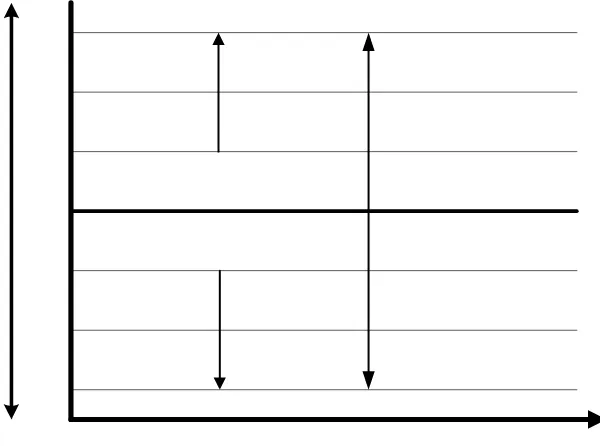

2.8.5 Moving Range Chart

Moving Range Chart dirancang untuk membandingkan nilai permintaan actual dengan nilai peramalan. MRC tersebut akan dikembangkan sampai periode yang akan datang, sehingga kita dapat membandingkan data peramalan dengan data permintan actual. Selama periode dasar MRC digunakan untuk melakukan verifikasi teknik dan parameter peramalan. Setelah metode peramalan ditentukan, MRC digunakan untuk menguji kestabilan system sebab akibat yang mempengaruhi permintaan. MR dapat didefinisikan sebagai berikut :

= data permintaan atau penjualan riil periode t t

y

= dat ramalan permintaan periode t t

= dat ramalan permintaan periode t-1 1

t y

Adapun rata-rata Moving Range didefinisikan sebagai berikut :

Garis tengah peta Moving Range adalah pada titik nol. Batas control atas dan bawah pada peta Moving Range adalah :

Batas Kontrol Atas = +2,66MR Batas Kontrol Bawah = -2,66MR

Dalam penetuan batas control tersebut paling sedikit digunakan 10 dan atau lebih 20 nilai MR. Sementara itu, variable yang akan diplotkan kedalam peta Moving Range Chart (MRC) adalah ytyt

2.8.6 Uji Kondisi Diluar Kendali

Uji yang paling tepat bagi kondisi diluar kendali adalah adanya titik diluar batas kendali. Teknik yang digunakan berikut ini dirancang agar dapat digunakan dengan jumlah data yang seminimal mungkin. Uji ini dilakukan dengan cara membagi peta kandali ke dalam enam bagian dengan selang yang sama.

Daerah A = Bagian sebelah luar 2/3 (2,66MR)

1,77MR (diatas +1,77MR atau dibawah -1,77MR) Daerah B = Bagian sebelah luar 1/3 (2,66MR)

Uji kondisi diluar kendali adalah :

a. Dari tiga titik berturut-turut, ada dua atau lebih titik yang berada didaerah A b. Dari lima titik berturut-turut, ada empat atau lebih titik yang berada didaerah B c. Ada delapan titik berturut-turut, titk yang berada disalah satu sisi (diatas atau

dibawah garis tengah)

Moving Range Chart (MRC) untuk kondisi diluar kendali ini dapat dilihat dibawah ini :

Gambar 2.6 MRC (Moving Range Chart) Untuk Kondisi Diluar Kendali Sumber : Nasution, Arman Hakim, 2003, Perencanaan dan Pengendalian

Produksi, Guna Widya, Jakarta, Hal 57

2.9 Penelitian Terdahulu

1. Dedy Setyanto, 2007, perencanaan kebutruhan kapasitas pada produksi hand body lotion di PT. Filma Utama Soap dengan pendekatan metode capacity requirement planning, UPN “ Veteran” Jawa Timur.

Resume :

- PT. Filma Utama Soap adalah salah satu perusahaan dibawah TEMPO Group yang bergerak dalam bidang industri kosmetika yang memproduksi berbagai jenis dan ukuran dari produk Hand and Body Lotion sejak awal tahun 2006. Produk yang dihasilkan berupa Marina Hand and Body Lotion dari berbagai variant. Sedangkan bahan baku yang digunakan untuk memproduksi produk – produk tersebut terdiri atas bahan – bahan kecantikan yang diformulasikan khusus untuk produk kecantikan dan ditambah dengan bahan – bahan pembantu lainnya.

- Dari hasil penelitian dapat diambil kesimpulan sebagai berikut :

1. Berdasarkan perhitungan kapasitas pada bab sebelumnya, bahwa pada analisis kebutuhan kapasitas awal dengan menggunakan 6 hari kerja dengan 3 shift per hari, maka terdapat banyak kekurangan kapasitas mesin, dibulan ke 2 hingga 12 pada plan area 1 yang memproduksi HBL dengan ukuran kemasan 100ml. Dengan selisih kekurangan 161.578 menit. Sedangkan pada plan area 2, kekurangan kapasitas mesin pada bulan ke 4 hingga ke 8, dan bulan ke 11 Dengan selisih kekurangan 4.237 menit.

2. Ani Rahmawati Setiyah, 2010, perencanaan kapasitas untuk memenuhi produk dengan menggunakan metode capacity requirement planning (CRP) di PT. Varia Usaha Beton, Waru – Sidoarjo, UPN “ Veteran” Jawa Timur. Resume :

- PT. Varia Usaha Beton adalah perusahaan yang bergerak dalam bidang produksi beton mensory atau beton ringan diantaranya adalah genteng beton yang terdiri dari genteng nusantara, genteng elabama, genteng wuwung royal dan genteng wuwung nusantara.

- Dari hasil penelitian dapat diambil kesimpulan sebagai berikut :

1. Berdasarkan perhitungan kapasitas tesedia pada bab sebelumnya, bahwa kebutuhan kapasitas dengan menggunakan 6 hari kerja dengan 2 shift per hari yaitu : Plant area 1 (Genteng Nusantara) yaitu work center 1 sampai work center 6 sebesar 4231.68 Jam , Plant Area 2 (Genteng Elabama) yaitu work center 1 sampai work center 6 sebesar 4231.68 Jam , Plant Area 3 (Genteng Ww Royal) yaitu work center 1 sampai work center 6 sebesar 4231.68 Jam , Plant 4 (Genteng Ww Nusantara) yaitu work center 1 sampai work center 6 sebesar 4231.68 Jam.

2. Kebutuhan kapasitas yang diperlukan pada setiap Plant area adalah : a) Plant Area 1 (Genteng Nusantara) yaitu Work center 1 ; 595 Jam ,

b) Plant Area 2 (Genteng Elabama) yaitu Work center 1; 599.2 Jam, work center 2; 599.2 Jam, work center 3; 1997.82 Jam, work center 4; 698.99 Jam , work center 5; 8788.22 Jam , work center 6; 20572.48 Jam.

c) Plant Area 3 (Genteng Ww Royal) yaitu Work center 1 ; 131.74 Jam, work center 2 ; 131.74 Jam , work center 3 ; 460.48 Jam, work center 4 ; 163.22 Jam, work center 5 ; 698.7 Jam , work center 6 ; 1635.64 Jam.

d) Plant Area 4 (Genteng Ww Nusantara) yaitu Work center 1; 132.72 Jam, work center 2 ; 132.72 Jam, work center 3 ; 463.91 Jam, work center 4 ; 160 Jam, work center 5 ; 703.91 Jam, work center 6 ; 1648 Jam.

3. Basith Maharani, 2010, perencanaan kebutuhan kapasitas kain bordir dengan metode capacity requirement planning di PT. Lotus Indah Textile Industries Surabaya, UPN “ veteran ” Jawa Timur.

Resume :

produksi, khususnya pembuatan produk kain bordir yang bahan bakunya berasal dari benang dan kain.

- Dari hasil penelitian dapat diambil kesimpulan sebagai berikut :

1. Berdasarkan perhitungan kapasitas tersedia atau kapasitas produksi aktual dengan menggunakan 6 hari kerja dengan 3 shift per hari, maka mesin Heraoka tersebut memiliki kapasitas tersedia selama tahun 2010 sebesar Heraoka 1 : 6700.39 jam ; Heraoka 2 : 6547.73 jam ; Heraoka 3 : 6770.33 jam ; Heraoka 4 : 6628.37 jam ; Heraoka 5 : 6839.53 jam ; Heraoka 6 : 6908.43 jam ; Heraoka 7 : 6839.53 jam ; Heraoka 8 : 6698.71 jam.

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian

Dalam penelitian pengumpulan data dilakukan di CV. Sinar Deli Utama terletak di jalan Seduri RT 03 RW 01 Kecamatan Balong Bendo, Sidoarjo. Pengambilan data dilakukan pada bulan Juni 2010 sampai dengan data yang diperlukan terpenuhi.

3.2. Identifikasi dan Definisi Operasional Variabel

Sebelum melakukan penelitian, melakukan identifikasi dulu apa yang akan diteliti sehingga dapat diketahui apa yang menjadi masalah pada perusahaan. Dalam penelitian ini variabel yang diteliti adalah perencanaan kebutuhan kapasitas produksi pada CV. Sinar Deli Utama.

Variabel – variabel tersebut adalah sebagai berikut : a. Variabel Terikat

Yaitu variabel yang nilainya tergantung pada variasi perubahan variabel bebas, yang termasuk variabel terikat adalah waktu proses produksi yang optimal. b. Variabel Bebas

Yaitu variabel yang mempengaruhi variasi perubahan nilai variabel terikat, Meliputi :

2. Lead Time : Waktu yang diperlukan mulai dari pemesanan sampai material atau komponen tiba dipabrik.

3. Jumlah Material Dalam Satu Lot ( Metode Penentuan Lot ) : Jumlah produk dalam satu komponen yang dipesan atau diproduksi dalam satu satuan waktu yang sama.

4. Schedule Of Planned Factor Order Release : jadwal ini merupakan salah satu output dari MRP. CRP memiliki dua sumber utama dari load data, yaitu :

a. Schedule Receipt (synonim: Open Orders) yang berisi data Order Due Date, Order Quantity, Operation Completed, Operation Remaining

b. Planned Order Quantity yang berisi data Planned Order Release Date, Planned Order Receipt Date, Planned Order Quantity.

5. Jadwal Induk Produksi. : suatu rencana terperinci tentang apa dan berapa banyak perusahaan merencanakan untuk memproduksi masing – masing produk akhir dalam setiap pereode waktu ( biasanya minggu ) untuk beberapa bulan yang akan datang. Jadwal induk produksi ini dengan beriringnya waktu dapat mengalami perubahan sesuai dengan pesanan – pesanan baru dan ramalan – ramalan baru.

6. Work Order Status.: informasi ini diberikan untuk semua Open Orders yang ada dengan operasi yang masih harus diselesaikan, Work center yang terlibat, dan perkiraan waktu.

7. Routing Data : memberikan jalur yang direncanakan untuk factory Orders

diperlukan untuk CRP adalah : Operation Number, Operation Planned work Center, Possible alternate Work Center, dan lain – lain.

8. Work Center.: data ini berkaitan disetiap Production Work Center, standart utilisasi dan efisiensi, serta kapasitas. Elemen data pusat kerja adalah: identifikasi dan deskripsi banyaknya mesin atau stasiun kerja, banyaknya hari per periode, banyaknya shift yang dijadwalkan per hari, banyaknya jam kerja per shift, faktor utilisasi, faktor efisiensi, rata – rata waktu antrian, rata – rata waktu menunggu dan bergerak.

9. Waktu kerja yang ditetapkan dan waktu aktual.

10. Data permintaan yang digunakan adalah bulan Januari 2009 sampai Juni 2010.

3.3 Langkah-langkah Pemecahan Masalah

Mulai

Studi Lapangan

Perumusan Masalah Studi Pustaka

Identifikasi variabel Tujuan Penelitian

Pengumpulan Data :

1. Data permintaan bulan Januari 2009 sampai Juni 2010 2. Data produksi bulan Januari 2009 sampai Desember 2009 3. Struktur Produk

4. Routing Data.

5. Data kapasitas dan waktu produksi 6. Utilitas dan Efisiensi

Metode perusahaan Metode usulan

A Perhitungan kebutuhan kapasitas

waktu

B Perhitungan kebutuhan kapasitas

A

Perhitungan kapasitas waktu

tersedia

Kekurangan kapasitas waktu metode Perusahaan (Wp)

Kekurangan kapasitas waktu metode Perusahaan (Wu) Perhitungan

kapasitas waktu tersedia

B

tidak

ya WU < WP

D C

Menghitung MSE

Pilih MSE Terkecil

Uji MRC

E Metode Usulan Diterima

Plot Data

ya

tidak

C E

Hasil dan Pembahasan

Pengolahan Data bulan Juli 2010 sampai Juni 2011 denganMetode CRP Peramalan bulan Juli 2010 – Juni 2011

Uji verifikasi Terkontrol ?

D

Selesai Kesimpulan dan Saran

Penjelasan Langkah-langkah Pemecahan Masalah :

1. Mulai

Langkah awal penelitian dalam menentukan topik permasalahan.

2. Studi Lapangan

Studi lapangan dilakukan pada awal penelitian untuk lebih memahami kondisi lapangan yang akan diteliti, sehingga akan memudahkan jalannya penelitian yang akan dilakukan dan sesuai dengan tujuan penelitian

3. Studi Pustaka

Studi pustaka merupakan tahap penelusuran referensi, dapat bersumber dari buku, jurnal maupun penelitian yang telah dilakukan sebelumnya. Berguna untuk mendukung tercapainya tujuan penelitian yang telah dirumuskan.

4. Perumusan Masalah

Dari hasil pengamatan tadi, kemudian dibuat rumusan masalah mengenai pengukuran kapasitas yang dimiliki perusahaan, sejauh mana mampu mengatasi pesanan yang berfluktuasi yang akan terjadi dan yang mungkin dihadapinya.

5. Tujuan Penelitian

Penetapan tujuan dilakukan dengan maksud agar langkah-langkah dalam pemecahan masalah menjadi terarah dan mencapai sasaran yang di inginkan.

6. Identifikasi Variabel

7. Pengumpulan Data

Berisikan penjelasan tentang bagaimana data dikumpulkan sebelum diolah dan dianalisa. Pengumpulan data ini meliputi data primer dan data sekunder.

8. Pengolahan Data

Setelah data terkumpul dilakukan pengolahan data dengan menggunakan metode CRP.

9. Perbaikan Kapasitas

Dalam melaksanakan rencana perbaikan maka bila disetiap work center mengalami ketidak seimbangan antara kapasitas yang diperlukan untuk mengerjakan order kapasitas yang tersedia, maka perlu penambahan atau pengurangan kapasitas ( jam mesin dan jam tenaga kerja )

10. Analisa Hasil dan Pembahasan

Dari hasil pengolahan data yang telah dilakukan, kemudian dianalisis dari kebutuhan akan kapasitas produksi berdasarkan permintaan produksi dari departement pemasaran. Sehingga diharapkan perusahaan mampu menghasilkan produk sesuai dengan kuantitas permintaan konsumen.

11. Kesimpulan dan Saran

Pada tahap ini akan ditarik suatu kesimpulan secara keseluruhan dari hasil penelitian yang dilakukan, selain itu juga diberikan beberapa saran atau masukan bagi perusahaan untuk kemajuan perusahaan maupun penelitian selanjutnya.

12. Selesai

3.4Metode Pengumpulan Data

Suatu penelitian didukung oleh data yang akurat untuk menunjang agar dapat mencapai tujuan penelitian yang optimal. Yang dilakukan pada tahap ini adalah mengumpulkan data-data yang dibutuhkan dalam penelitian. Berdasarkan cara untuk memperoleh data penelitian, data dibagi menjadi dua jenis yaitu data primer dan data sekunder.

a. Data Primer

Data primer adalah data yang didapat dari penelitian secara langsung dengan cara menanyakan ke sumber yang memberikan informasi. Pengumpulan data primer bisa dilakukan dengan beberapa macam cara antara lain :

1. Pengamatan (observasi)

Yaitu pengumpulan data pada waktu penelitian dengan melakukan pengamatan langsung pada obyek untuk mendapatkan gambaran dan keadaan yang sebenarnya, data yang dikumpulkan pada metode ini adalah

- Waktu kerja - Waktu proses

- Waktu aktual yang digunakan untuk produksi disetiap stasiun kerja - Waktu set up

2. Wawancara (interview)