PERENCANAAN KAPASITAS WAKTU PRODUKSI SANDAL

DENGAN METODE

CAPACITY REQUIREMENT PLANNING

(CRP)

DI CV. DONI BUMI PERKASA SURABAYA

SKRIPSI

Oleh :

DUTA AMIRUL HAQ

0832010087

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

PERENCANAAN KAPASITAS WAKTU PRODUKSI SANDAL

DENGAN METODE

CAPACITY REQUIREMENT PLANNING

(CRP)

DI CV. DONI BUMI PERKASA SURABAYA

Diajukan Guna Memenuhi Sebagian Persyaratan Untuk Memperoleh Gelar Sarjana Teknik

J ur usan Teknik Industri

Oleh :

DUTA AMIRUL HAQ

0832010087

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL ”VETERAN”

J AWA TIMUR

PERENCANAAN KAPASITAS WAKTU PRODUKSI SANDAL

DENGAN METODE

CAPACITY REQUIREMENT PLANNING

(CRP)

DI CV. DONI BUMI PERKASA SURABAYA

SKRIPSI

Disusun oleh :DUTA AMIRUL HAQ

0832010087

Telah Dipertahankan Dihadapan dan Diterima oleh Dosen Penguji Pada Tanggal 18 November 2013

Dosen Penguji : Dosen Pembimbing :

1. 1.

Ir. Akmal Sur yadi, MT Ir. Yustina Ngatilah, MT NIP. 19650112 199003 1 001 NIP. 19570306 198803 2 001 2. 2.

Ir. Budi Santoso, MMT Ir.Er lina Purnamawaty, MT. NIP. 1561205 198703 1 001 NIP. 19580828 198903 2 001

Mengetahui,

Dekan Fakultas Teknologi Industri

Univer sitas Pembangunan Nasional “Veteran” J atim Sur abaya

Ir. Sutiyono, MT

KATA PENGANTAR

Segala puji dan syukur kehadirat Allah SWT, yang telah melimpahkan rahmat, taufik dan hidayah-Nya sehingga penulis dapat menyelesaikan penelitian penelitian dengan judul “PERENCANAAN KAPASITAS WAKTU PRODUKSI SANDAL DENGAN METODE CAPACITY REQUIREMENT PLANNING ( CRP ) DI CV. DONI BUMI PERKASA SURABAYA” Penelitian ini merupakan tugas wajib dan sebagai syarat untuk menyelesaikan program sarjana strata satu (S-1) di Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Dalam menyusun penelitian ini, penulis tidak lepas dari banyak pihak, yang secara langsung maupun secara tidak langsung telah turut membimbing dan mendukung penyelesaian tugas penelitian ini yang semuanya sangat besar artinya bagi penulis. Oleh karena itu, tidak lupa penulis menyampaikan rasa hormat dan rasa terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Teguh Soedarto, MP. Selaku Rektor Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

2. Bapak Ir. Sutiyono, MS. Selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

3. Bapak Dr. Ir. Minto Waluyo, MM . Selaku Kepala Jurusan Teknik Industri 4. Bapak Drs. Pailan, Mpd. selaku Sekretaris Jurusan Teknik Industri,

Universitas Pembangunan Nasional “ Veteran “ Jawa Timur. 5. Ibu Ir.Yustina Ngatilah, MT selaku dosen pembimbing I

7. Bapak Ade Suhendra selaku pimpinan perusahaan dan pembimbing lapangan

8. Bapak dan Ibu Dosen Fakultas Teknologi Industri Jurusan Teknik Industri yang telah memberikan bekal ilmu pengetahuan kepada penulis.

9. Orang Tuaku, khususnya Ibu tercinta, kakak, Adek, Bude, Tante, yang memberi doa dan dorongan baik secara material maupun spiritual sehingga dapat menyelesaikan skripsi ini.

10. Untuk Prim Prasasti tersayang beserta keluarga terima kasih atas do’a dan semangatnya yang sudah diberikan kepada saya.

11. Kepada seluruh teman-teman Jurusan Teknik Industri angkatan 2008 yang telah memberikan motivasi dan tenaga dalam proses penyusunan sehingga terselesaikan skripsi ini, khususnya Mubarok, Roby, Halim, Yudha, Rizky, Helmi, Wawan, Wasis, Tungcho.

Akhir kata semoga penelitian ini dapat memberikan manfaat bagi semua pihak yang berkepentingan dan semoga Tuhan memberikan balasan kepada semua pihak yang telah membantu penulis.

Surabaya, 16 Juli 2013

DAFTAR ISI

LEMBAR SAMPUL LEMBAR PENGESAHAN

KATA PENGANTAR i

DAFTAR ISI ………... iii

DAFTAR GAMBAR ………... vi

DAFTAR TABEL……… vii

DAFTAR LAMPIRAN ………. ix

ABSTRAKSI ………..………….. iix

BAB I PENDAHULUAN 1.1.Latar Belakang . . . 1

1.2.Perumusan Masalah . . . 2

1.3.Batasan Masalah ………… . . . . . . ……. 3

1.4.Tujuan Penelitian . . . 3

1.5.Asumsi - Asumsi. . . .. 1.6.Manfaat Penelitian . . . .. 3 4 1.7.Sistematika Penulisan . . . .. . . 4

BAB II TINJAUAN PUSTAKA 2.1. Definisi kapasitas . . . …… 6

2.2Perencanaan Kapasitas (Capacity Planning). . . .. . . …. . 2.3.1 Capacity Requirement planning………... . . 2.3 Beberapa definisi kapasitas terkait dengan perencanaan kebutuhan 8

kapasitas………..

BAB III METODE PENELITIAN

3.1. Tempat dan Waktu penelitian . . . 40 3.2. Identifikasi variable dan defenisi operasional variabel . . . 40 3.3. Metode Pengumpulan data . . . .. . . ……… 3.4 Metode Analisi Data………..

41 42 3.5. Langkah – Langkah Penelitian dan Pemecahan Masalah . . . BAB IV HASIL DAN PEMBAHASAN

4.2. Perhitungan Kebutuhan kapasitas waktu dengan metode perrusahaan 4.3. Perhitungan Kebutuhan kapasitas waktu dengan metode CRP…….. 4.4. Perbandingan kekurangan kapasitas waktu metode perusahaan

dengan metode CRP……… 4.5. Perhitungan kapasitas waktu produksi bulan Maret 2012-Februari

2013……… 4.5.1 Diagram Pencar (Plot Data) data permintaan bulan Maret

2012-Februari 2013 ……….…….. 4.5.2 Menghitung Mean Square Error (MSE) ……… 4.5.3 Uji Verifikasi dengan Moving Range Chart (MRC) ………. 4.5.4 Data Hasil Peramalan permintaan bulan Maret

2013-Februari 2014 ……….. 4.5.5 Perhitungan kebutuhan kapasitas waktu bulan Maret

DAFTAR GAMBAR

Gambar 2.1. Sistem perencanaan kebutuhan kapasitas………... 11

Gambar 2.2. Jenis-Jenis waktu plot data ………. 29

Gambar 2.3. MRC ……….. 38

Gambar 3.1. Langkah langkah pemecahan masalah ... 48

Gambar 4.1. Alur Produksi dari tiap mesin ... 55

Gambar 4.2. Diagram pencar ……… 66

DAFTAR TABEL

Tabel 2.1. Planned Order realease... 22

Tabel 2.2. Standart setup dan standart run time... 23

Tabel 2.3. Operation time perunit... 24

Tabel 2.4. Laporan perencanaan kapasitas... 27

Tabel 4.1. Data permintaan periode Maret 2012-Februari 2013………. 53

Tabel 4.2. Data produksi periode Maret 2012-Februari 2013…………. 54

Tabel 4.3. Data Kapasitas dan waktu produksi ……….. 55

Tabel 4.4. Kebutuhan waktu perunit setiap work center ……… 56

Tabel 4.5. Kebutuhan kapasitas waktu yang diperlukan ( Wp ) ……… 58

Tabel 4.6. Kapasitas waktu tersedia ……….. 59

Tabel 4.7. Kekurangan kapasitas waktu metode peusahaan ………….. 60

Tabel 4.8. Kebutuhan kapasitas waktu yang diperlukan ( Wu ) ……… 62

Tabel 4.9. Jumlah jam kerja tiap bulan ………. 63

Tabel 4.10. Kapasitas waktu tersedia ……….. 63

Tabel 4.11. Kekurangan kapasitas waktu ………. 64

Tabel 4.12. Total Kekurangan kapasitas waktu usulan ……… 65

Tabel 4.13. Perbandingan tingkat kesalahan MSE ……….. 67

Tabel 4.14. Data peramalan permintaan bulan Maret 2012- Februari 2013.. 69

Tabel 4.15. Kebutuhan kapasitas waktu ………... 70

Tabel 4.16. Jam kerja perbulan ……… 71

Tabel 4.17. Kapasitas waktu tersedia ……….. 72

Tabel 4.18. Kekurangan kapasitas waktu ………. 73

Tabel 4.20. Kapasitas Waktu Lembur...………..………….. 76 Tabel 4.21. Kapasitas waktu Produksi berdasarkan penambahan jam lembur

DAFTAR LAMPIRAN

Lampiran 1 Gambaran umum perusahaan

Lampiran 2 Kebutuhan kapasitas waktu yang diperlukan ( Wp )

Lampiran 3 kapasitas waktu tersedia

Lampiran 4 kekurangan kapsitas waktu perusahaan

Lampiran 5 kebutuhan kapasitas waktu yang diperlukan (Wu)

Lampiran 6 Jumlah jam kerja perbulan

Lampiran 7 Kapasitas waktu tersedia

Lampiran 8 kekurangan kapasitas waktu Usulan

Lampiran 9 Perbandingan tingkat kesalahan MSE setiap metode

Lampiran 10 MRC

Lampiran 11 perhitungan kebutuhan kapasitas waktu

Lampiran 12 Jam kerja perbulan

Lampiran 13 kapasitas waktu tersedia

Lampiran 14 Kekurangan kapasitas waktu

PERENCANAAN KAPASITAS WAKTU PRODUKSI SANDAL DENGAN METODE CAPACITY REQUIREMENT PLANNING ( CRP )

DI CV. DONI BUMI PERKASA SURABAYA

ABSTRAKSI

Dalam proses produksi perusahaan dituntut untuk dapat mensupply produk dengan tepat waktu kapanpun dan jumlah berapapun. Dalam hal ini perencanaan kebutuhan kapasitas waktu produksi tidak optimal, maka akan mengganggu kelancaran jadwal produksi sehingga akan menimbulkan kerugian dari segi waktu dan produksi. Untuk itu diperlukan metode perencanaan kebutuhan kapasitas waktu produksi yang sesuai untuk memaksimumkan output produksi guna memenuhi permintaan pasar.

CV. DONI BUMI PERKASA merupakan perusahaan yang memproduksi berbagai macam sandal yang terbuat dari spon eva. Permasalahan yang dihadapi oleh perusahaan ini adalah sering terjadinya keterlambatan waktu proses produksi pada produk sandal yang jumlah pemesanan permintaan meninggkat. Hal ini tentunya akan sangat mempengaruhi upaya CV. DONI BUMI PERKASA untuk meningkatkan hasil produksinya, sehingga pemenuhan permintaan konsumen menjadi terhambat.

Dengan adanya permasalahan tersebut maka dilakukan penelitian dengan metode Capacity Requirement Planning (CRP), dengan harapan CV. DONI BUMI PERKASA dapat melakukan perencanaan dan pelaksanan untuk menyesuaikan tingkat kedatangan pesanan sesuai dengan kapasitas waktu yang tersedia dengan mengidentifikasi area pusat kerja yang melebihi kapasitas dan yang berada dibawah kapasitas yang tersedia sehingga waktu proses pembuatan produk lebih cepat.

Kata kunci : Perencanaan Kebutuhan kapasitas, Capacity Requirement Planning (CRP)

PERENCANAAN KAPASITAS WAKTU PRODUKSI SANDAL DENGAN METODE CAPACITY REQUIREMENT PLANNING ( CRP )

DI CV. DONI BUMI PERKASA SURABAYA

Abstract

In the production process a company is demanded to supply the product on time, anywhere, and amount order. If the Planning-needs of process time capacity is not optimum, then it will disturb the production-scheduled and caused loss profit for the time and process session. So, it will be needed a planning method to the time capacity for a good production that suitable for the maximum output to fulfill market-demand. handle the planning and the process to suit the level of the request is suitable with the time capacity that available by identifying the center of the working area which is over and below capacity that available, so it makes the processing of the product can be faster.

BAB I

PENDAHULUAN

1.1.Latar Belakang

Setiap perusahaan memerlukan sumber daya (mesin/peralatan, tenaga kerja, bahan baku) dalam melaksanakan proses produksinya. Seringkali sumber daya ini menjadi kurang efektif dan efisien karena berbagai sebab, Sehingga dalam perencanaan produksi akan menimbulkan permasalahan dan keuntungan yang didapat oleh perusahaan akan menjadi kurang optimal. Perusahaan hendaknya mampu mengelola sumber daya yang akan digunakan agar optimal dalam pencapaian tujuan serta dapat memenuhi kebutuhan konsumen dengan tepat dan cepat.

Dalam proses produksi, perusahaan dituntut untuk dapat mensupply produk dengan tepat waktu kapanpun dan jumlah berapapun. Apabila pengelolaan sumber daya, dalam hal ini perencanaan kebutuhan kapasitas produksi tidak optimal, maka akan mengganggu kelancaran jadwal produksi. Sehingga akan menimbulkan kerugian baik dari segi waktu maupun biaya. Untuk itu diperlukan metode pengendalian perencanaan kebutuhan kapasitas produksi yang sesuai untuk menunjukkan output maksimum yang ideal. Hal ini mutlak diperlukan mengingat CV. Doni Bumi Perkasa adalah sebuah perusahaan, dimana masalah perencanaan kebutuhan kapasitas produksi sangat kompleks.

sandal yang di produksi oleh CV. Doni Bumi Perkasa. Yaitu, Sky Bot, Quicksilver, Nike, Adidas, dan Reebok. Permasalahan yang dihadapi oleh perusahaan ini adalah sering terjadinya keterlambatan waktu proses produksi pada produk sandal yang jumlah permintaan pemesanan permintaan meningkat. Hal ini tentunya akan sangat mempengaruhi upaya CV. Doni Bumi Perkasa untuk meningkatkan hasil produksinya, sehingga pemenuhan permintaan konsumen menjadi terpenuhi.

Dengan adanya permasalahan tersebut maka akan diatasi penelitian dengan menggunakan metode Capacity Requirement Planning (CRP) dengan harapan CV. Doni Bumi Perkasa dapat meningkatkan hasil produksinya sehingga dapat memenuhi permintaan konsumen.

1.2.Perumusan Masalah

Dari uraian latar belakang dapat diketahui bahwa perencanaan kebutuhan kapasitas produksi sangat penting untuk menunjang proses produksi. Berdasarkan kondisi tersebut maka dapat diajukan perumusan masalah yang diangkat dalam penelitian ini yaitu :

1.3.Batasan Masalah

Agar permasalahan yang akan di pecahkan tidak terlalu meluas maka diperlukan batasan sebagai berikut:

1. Tidak membahas tentang biaya.

2. Data permintaan yang digunakan adalah bulan Maret 2012 – Februari 2013.

3. Data produksi yang digunakan adalah bulan Maret 2012 – Februari 2013. 4. Penelitian ini hanya dilakukan pada produksi sandal Sky Bot.

5. Data kapasitas yang dihitung hanya meliputi kapasitas untuk mesin saja.

1.4.Tujuan Penelitian

Berdasarkan permasalahan diatas, maka tujuan yang hendak dicapai adalah sebagai berikut :

1. Untuk menentukan kelebihan / kekurangan kapasitas waktu pada proses produksi sandal.

2. Untuk menentukan kapasitas waktu produksi sandal sesuai permintaan dalam periode waktu.

2.4.Asumsi-Asumsi

Asumsi-asumsi dari penelitian ini adalah :

1. Kualitas bahan baku sesuai dengan yang diharapkan.

1.6. Manfaat Penelitian

Dengan melaksanakan penelitian skripsi didalam perusahaan, maka manfaat yang didapat adalah antara lain :

1. Membawa wawasan dan kemampuan dalam mengaplikasikan ilmu-ilmu Teknik Industri khususnya metode Capacity Requirement Planning.

2. Memberikan usulan pada perusahaan untuk memperbaiki perencanaan kebutuhan kapasitas produksi, sehingga mampu memaksimalkan output produksi.

3. Memberikan referensi tambahan dan perbendaharaan agar berguna didalam mengembangkan ilmu pengetahuan dan berguna sebagai pembandingan bagi mahasiswa dimasa yang akan datang.

1.7. Sistematika Penulisan

Sistematika penulisan laporan penelitian ini sesuai dengan yang ditetapkan oleh pihak fakultas secara berurutan sehingga dapat diperoleh gambaran yang jelas dan terarah adapun sistematika penulisan adalah sebagai berikut :

BAB I : PENDAHULUAN

BAB II : TINJ AUAN PUSTAKA

Bab ini berisi tentang teori-teori yang relavan dan sesuai dengan topik penelitian yang dilakukan serta teori tentang metode yang digunakan.

BAB III : METODE PENELITIAN

Bab ini membahas metodologi penelitian yang dirancang untuk memberikan gambaran menyeluruh tentang kegiatan penelitian tugas ahkir ini. Dari langkah-langkah dan formulasi yang digunakan diharapkan dapat memberikan usulan-usulan sehingga tujuan akhir dari penelitian dapat tercapai.

BAB IV : ANALISA DAN PEMBAHASAN

Bab ini berisi data-data yang diperlukan dalam analisa masalah yang menujang tercapainya tujuan penelitian. Kemudian dilakukan pengolahan data sesuai dengan prosedur yang terdapat pada metode Capacity Requiment Planning (CRP).

BAB V : KESIMPULAN DAN SARAN

Bab ini dikemukakan kesimpulan yang merupakan hasil dari analisa dan pembahasn penelitian yang dilakukan. Serta berisikan saran dan sebagai pertimbangan perbaikan selanjutnya untuk meningkatkan kapasitas produksi di CV. Doni Bumi Perkasa.

DAFTAR PUSTAKA

BAB II

TINJ AUAN PUSTAKA

2.1. Definisi Kapasitas

Kapasitas di definisikan sebagai jumlah output (produk) maksimum yang dapat dihasilkan suatu fasilitas produksi dalam suatu selang waktu tertentu. Pengertian ini harus dilihat dari tiga prespektif agar lebih jelas yaitu :

a. Kapasitas Desain : Menunjukan output maksimum pada kondisi ideal dimana tidak terdapat konflik penjadwalan, tidak ada produk yang rusak atau cacat, perawatan hanya yang rutin, dsb.

b. Kapasitas Efektif : Menunjukan output maksimum pada tingkat operasi tertentu. Pada umumnya kapasitas efektif lebih rendah dari pada kapasitas desain.

c. Kapasitas aktual : Menunjukan output nyata yang dapat dihasilkan oleh fasilitas produksi. Kapasitas aktual sedapat mungkin harus diusahakan sama dengan kapasitas efektif. (Hendra kusuma, 2004)

Suatu tingkat keluaran, suatu kuantitas keluaran dalam periode tertentu, dan merupakan kuantitas keluaran tertinggi yang mungkin selama periode waktu tersebut.

Desaign capacity, yaitu tingkat keluaran per satuan waktu pabrik yang dirancang

Rated capacity, yaitu tingkat keluaran per satuan waktu yang menunjukkan bahwa fasilitas secara teoritik mempunyai kemampuan memproduksinya Standard capacity, yaitu tingkat keluaran per satuan waktu yang ditetapkan sebagai “sasaran” pengoperasian bagi manajemen, supervisi dan para operator mesin

Actual/operating capacity, yaitu tingkat keluaran rata-rata per satuan waktu selama periode-periode waktu yang telah lewat

Peak capacity, yaitu jumlah keluaran per satuan waktu yang dapat dapat dicapai melalui maksimasi keluaran, dan mungkin dilakukan dengan kerja lembur, menambah tenaga kerja, menghapus penundaan-penundaan, mengurangi jam istirahat, dll.

Perusahaan biasanya menggunakan tingkat kapasitas nyata atau kapasitas pengoperasian yang ditentukan dari laporan-laporan atau catatan-catatan pusat kerja.

(http://peni.staff.gunadarma.ac.id/Downloads/files/5774/TransKapasitas.doc)

2.2. Per encanaan Kapasitas (Capacity Planning)

Dalam sistem Job-Order (tidak kontinyu), masalah lain muncul. Dalam proses semacam ini tidak ada proses manufaktur yang direncanakan sebelumnya. Biasanya diperlukan proses yang berbeda untuk setiap pesanan. Perhentian pada satu atau beberapa titik dalam lintas produksi tidak akan menghentikan keseluruhan lintas.Karena setiap produk dibuat dengan prosesnya sendiri maka produk jadi biasanya dikirimkan langsung ke konsumen.Dalam jenis Job-Order, tanggung jawab penyeimbang lintas terletak pada kelompok perancangan proses manufaktur.Sekali lintas produksi ditetapkan maka sistem ini akan tetap berjalan sampai terjadi perubahan produk atau mesin. (Kusuma, 2004).

Dalam perencanaan produksi terdapat tiga jenis perencanaan berdasarkan periode waktu yang dicakup perencanaan produksi tersebut, yaitu :

1. Perencanaan produksi jangka panjang

Perencanaan biasanya melihat 5 tahun atau lebih kedepan. Dalam artian perencanaan produksi jangka panjang berhubungan dengan efek apa yang muncul dimasa mendatang terhadap tujuan sistem dan tindakan apa yang diperlukan dalam menyesuaikan terhadap perubahan tersebut.

2. Perencanaan produksi jangka menengah

peramalan permintaan tahunan dari bulan dan sumber daya produktif yang ada ( subkontraktor ), dengan asumsi kapasitas produksi relatif tetap.

3. Perencanaan produksi jangka pendek

Perencanaan produksi jangka pendek mempunyai horizon perencanaan kurang dari 1 bulan, dan bentuk perencanaanya adalah berupa jadwal produksi. Tujuan dari dari jadwal produksi adalah menyeimbangkan permintaan actual ( yang dinyatakan dengan jumlah pesanan yang diterima ) dengan sumber daya yang tersedia ( jumlah departemen, waktu shift yang tersedia, banyaknya operator, tingkat persediaan yang dimiliki dan peralatan yang ada ),sesuai batasan–batasan yang ditetapkan pada perencanaan agregat.( Soedijanto, 2006 ).

2.2.1. Capacity Requirement Planning

Perbandingan CRP Dari Metode Rought Cut Capacity Planning (RCCP) yaitu antara lain :

Adapun perbedaan antara CRP dengan RCCP, metode Capacity Requirement Planning (CRP), adalah suatu metode yang bisa digunakan untuk merencanakan kebutuhan kapasitas waktu produksi, sehingga proses produksi pada suatu perusahaan dapat berjalan dengan baik dan sesuai dengan rencana produksi yang telah direncanakan oleh suatu perusahaan, (Gaspersz, 2004). sedangkan metode RCCP adalah suatu metode yang dilakukan untuk menguji ketersediaan kapasitas waktu produksi yang tersedia di dalam memenuhi jadwal induk produksi ( MPS ) yang telah ditetapkan. Pada dasarnya Metode CRP dan RCCP sama-sama menghitung kapasitas waktu produksi. (Gaspersz, 2004).

dalam MPS dan beberapa tambahan kapasitas yang mungkin dibutuhkan oleh perencana MRP untuk mengurangi scrap, data item yang salah, dan lain – lain.

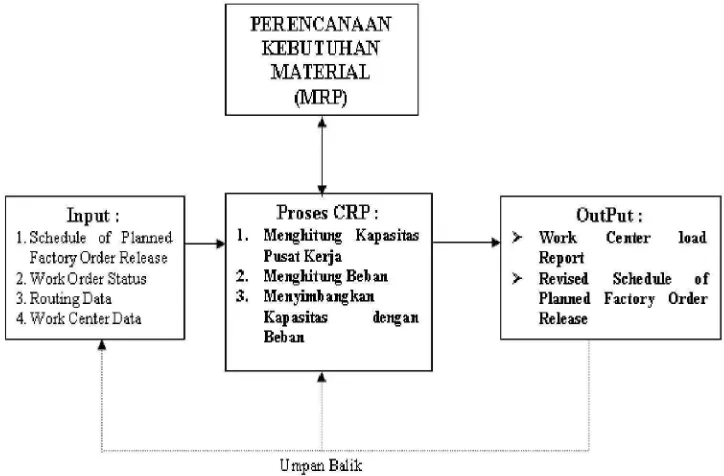

Sebagai suatu sistem perencanaan kapasitas dalam MRP II yang lebih besar, CRP memiliki input, proses, output dan umpan balik. Sistem CRP ditunjukkan dalam gambar dibawah ini.

Gambar 2.1. Sistem Perencanaan Kebutuhan Kapasitas ( Sumber : Gasperz, 2002 )

a. Input Perencanaan Kebutuhan Kapasitas

Jadwal Perencanaan Pesanan Kerja (Schedule Of Planned Factory Order Release); jadwal ini merupakan salah satu output dari MRP. CRP memiliki dua sumber utama dari load data, yaitu : (1) Schedule Receipt (synonim: Open Orders) yang berisi data Order Due Date, Order Quantity, Operation Completed, Operation Remaining dan (2) Planned Order Quantity yang berisi data Planned Order Release Date, Planned Order Receipt Date, Planned Order Quantity. Sumber – sumber lain seperti : Production Network, Quality Recalls, Engineering Prototype, Excess Scrap dan lain – lain, harus diterjemahkan ke dalam satu dari dua jenis pesanan yang digunakan oleh CRP.

Status Pesanan Kerja(Work Order Status); informasi ini diberikan untuk semua Open Orders yang ada dengan operasi yang masih harus diselesaikan, Work center yang terlibat, dan perkiraan waktu.

Data Routing(Routing Data); memberikan jalur yang direncanakan untuk factory Orders melalui proses produksi dengan perkiraan waktu operasi. Setiap Parts, Assembly, dan Produk yang dibuat memiliki Routing yang Unik, terdiri dari satu atau lebih operasi. Informasi yang diperlukan yang diperlukan untuk CRP adalah : Operation Number, Operation Planned work Center, Possible alternate Work Center, Standart Setup Time,

Data Pusat Kerja(Work Center Data); data ini berkaitan dengan setiap Production Work Center, termasuk sumber – sumber daya, standart utilisasi dan efisiensi, serta kapasitas. Elemen – elemen data pusat kerja adalah : identifikasi dan deskripsi, banyaknya mesin atau stasiun kerja, banyaknya hari per periode, banyaknya shift yang dijadwalkan perhari, banyaknya jam kerja per shift, faktor utilisasi, faktor efisiensi, rata – rata waktu antrian, rata – rata waktu menunggu dan bergerak. (Gasperz.2002) b. Proses Perencanaan Kebutuhan Kapasitas

Dalam proses perencanaan kebutuhan kapasitas atau Capacity Requirement Planning (CRP) dilakukan beberapa proses perhitungan. Berikut ini merupakan proses dalam sistem CRP, antara lain :

Menghitung kapasitas Pusat Kerja (Work Center). Kapasitas pusat kerja ditentukan berdasarkan sumber – sumber daya mesin dan manusia, faktor faktor jam operasi, efisiensi, dan utilisasi. Kapasitas pusat kerja biasanya ditentukan secara manual. Termasuk dalam penentuan kapasitas pusat kerja adalah : identifikasi dan definisi pusat kerja, serta perhitungan kapasitas pusat kerja.

Open Orders (Scheduled Receipt) dan Planned Factory Orders Releases. Proses ini menggunakan komputer.

Menyeimbangkan Kapasitas dan Beban. Apabila nampak ketidakseimbangan antara kapasitas dan beban, salah satu dari kapasitas atau beban harus disesuaikan kembali untuk memperoleh jadwal yang seimbang. Apabila penyesuaian – penyesuaian rutin tidak cukup memadai, penjadwalan ulang dari MRP atau MPS perlu dilakukan. Hal ini biasanya merupakan Human Judgement dan dilakukan secara intensif (berulang atau berkali – kali.) bersama dengan laporan beban pusat kerja (Work Center Load Report) dari CRP. Dengan kata lain proses akan diulang sampai memperoleh beban yang dapat diterima (Acceptable Load). (Gasperz.2002)

c. Output Perencanaan Kebutuhan Kapasitas

Berdasarkan data masukan dan proses dalam perencanaan kebutuhan kapasitas atau Capacity Requirement Planning (CRP) maka dihasilkan beberapa data yang akan dianalisa. Berikut ini merupakan Output dalam sistem CRP, antara lain :

(Projected Load) dan kapasitas yang tersedia, sekaligus mengidentifikasikan apakah terjadi overloads ataukah underloads. CRP biasanya menghasilkan Work Center Load Profile untuk setiap pusat kerja yang diidentifikasikan dalam pabrik. Pertimbangan antara beban dan kapasitas dapat juga ditampilkan dalam format kolom.

Perbaikan schedule of planned order release; Perbaikan jadwal ini menggambarkan bahwa output dari MRP disesuaikan terhadap Spesific Release Dates, untuk Factory Orders berdasarkan perhitungan keterbatasan kapasitas.perbaikan Schedule Of Planned Factory Order Release merupakan output tidak langsung (InDirect Output) dari proses CRP sebab mereka adalah hasil dari Human Jugdments yang berdasarkan analisis dari output laporan beban pusat kerja (Work Center Load Reports). Salah satu pilihan penyesuaian yang mungkin, disamping perubahan kapasitas, mengubah Planned Start Dates yang dibuat melalui rencana MRP. Hal ini mempunyai pengaruh terhadap pergeseran beban diantara periode waktu untuk mencapai keseimbangan yang lebih baik. (Gasperz.2002)

2.3. Beberapa Definisi Kapasitas Ter kait dengan Perencanaan Kebutuhan Kapasitas

dilakukan, perubahan-perubahan cenderung terjadi secara tiba-tiba dan derastik, sehingga akan lebih memakan biaya.

Dalam CRP perlu juga dikemukakan beberapa definisi yang akan banyak dipergunakan dalam pembahasan yang terkait dengan perencanaan kapasitas, antara lain :

Pusat Kerja (Work Center)

Merupakan suatu fasilitas produksi spesifik yang terdiri satu atau lebih orang dan atau mesin dengan kemampuan yang atau identitas yang dapat dipertimbangkan sebagai satu unit untuk tujuan perencanaan kebutuhan kapasitas (CRP) dan penjadwalan terperinci (Detailed Scheduleing). Dalam lingkungan Job Shop Manufacturing, pusat – pusat kerja (Work Centers) sering memisahkan departemen – departemen dan mungkin dipertimbangkan sebagai departemen tersendiri.

Pesanan Manufaktur (Manufacturing Order)

Merupakan suatu dokumen atau identitas jadwal yang memberikan kewenangan untuk membuat Part tertentu atau produk dalam jumlah tertentu. Pesanan manufakturing dapat berupa salah satu : Open Orders, Already In Proses, atau Planned Orders, sebagaimana dijadwalkan melalui proses MRP.

Routing

kerja yang terlibat, serta standart untuk waktu Setup (Setup Time) dan waktu pelaksanaan kerja (Run Time).

Beban (Load)

Adalah banyaknya kerja yang dijadwalkan untuk dilakukan oleh fasilitas manufakturing dalam periode waktu yang ditetapkan. Beban (Load) biasa dinyatakan dalam ukuran jam kerja atau unit produksi. Load merupakan volume kerja yang dikerjakan. Sebagaimana yang biasa digunakan dalam CRP, beban (Load) menggambarkan waktu setup (Setup Time) dan waktu pelaksanaan (Run Time) yang dibutuhkan dari suatu pusat kerja, tidak termasuk waktu menunggu (Waiting Time), waktu antri (Queue Time), dan waktu bergerak (Move Time)

Kapasitas ( Capacity or Available Capacity)

Merupakan tingkat dimana sistem manufakturing (Tenaga kerja, mesin, pusat kerja, departeman, pabrik) berproduksi. Dengan kata lain, kapasitas merupakan tingkat output yang dapat dicapai dengan spesifikasi produk, Product Mix, tenaga kerja, dan peralatan yang ada sekarang. Dalam CRP, kapasitas berkaitan dengan tingkat output kerja dalam setiap pusat kerja.

Kapasitas Maksimal (Maximum Capacity)

Kapasitas yang dibutuhkan (Required Capacity)

Merupakan kapasitas yang diperlukan untuk membangun suatu penjadwalan produksi perusahaan sehingga jadwal produksi perusahaan menjadi teratur.

2.4. Hubungan Perencanaan Kebutuhan Kapasitas dengan Beban

Menurut gasperz, tujuan utama CRP adalah menunjukkan perbandingan antara beban yang ditetapkan pada pusat – pusat kerja melalui pesanan kerja yang ada dan kapasitas dari setiap pusat kerja selama periode waktu tertentu.

Melalui identifikasi overloads atau underloads, jika ada, tindakan perencanaan kembali (Replanning) dapat dilakukan untuk menghilangkan situasi itu guna mendapatkan keseimbangan antara beban dan kapasitas (Balanced Load). Jika arus kedatangan melebihi kapasitas, beban akan meningkat, yang ditandai yang berada didalam antrian kerja yang tidak diproses didepan pusat kerja. Sebaliknya jika arus kedatangan pesanan lebih sedikit daripada kapasitas yang ada, beban (pesanan yang menunggu untuk diproses) akan berkurang.

karena aliran kerja bergerak melalui pusat kerja tanpa membutuhkan antrian kerja yang panjang. Penanganan hubungan antara kapasitas dan beban didasarkan pada kemampuan sistem perencanaan dan pelaksanaan untuk menyesuaikan tingkat kedatangan dan kapasitas. Unit pengukuran dari beban dan kapasitas terbanyak menggunakan jam kerja selama interval waktu tertentu. (Gasperz.2002)

Ada tiga teknik pengukuran kapasitas yaitu :

Theoretical Capacity (Synonym : Maximum Capacity, Design Capacity)

Demonstrated Capacity (Synonym : Actual Capacity, Effective Capacity)

Merupakan tingkat output yang dapat diharapkan berdasarkan pada pengalaman, yang mengukur produksi secara aktual dari pusat kerja di waktu lalu, yang biasanya diukur menggunakan angka rata – rata beban kerja normal. Sebagai contoh : jika suatu pusat kerja menghasilkan rata – rata 650 unit per periode kerja, sedangkan jam kerja standart adalah 0,2 jam per unit produk, maka Demonstrated Capacity dihitung sebagai : 650 unit / periode x 0,2 jam standart / unit = 130 jam standart / periode waktu.

Rated Capacity (synonym : Calculated Capacity, Nominal Capacity)

Diukur berdasarkan penyesuaian kapsitas teoritis dengan faktor produktivitas yang telah ditentukan oleh Demonstrated Capacity. Dihitung melalui penggandaan waktu kerja yang telah tersedia dengan faktor utilisasi dan efisiensi. (Gasperz.2002)

Waktu kerja yang tersedia (Available Work Time, synonym : Productivity Capacity or Scheduled Capacity) adalah banyaknya jam kerja aktual yang dijadwalkan atau tersedia, pada pusat kerja selama periode waktu dihitung sebagai banyaknya orang atau mesin x jam per shift x shift x hari kerja per periode.

dan kondisi aktual di perusahaan. Perlu dicatat, bahwa angka Utilisasi tidak dapat melebihi 1,0 (100%). Formula untuk menghitung utilisasi adalah :

Utilisasi =

Efisiensi adalah faktor yang mengukur performansi aktual dari pusat kerja relatif terhadap standart yang diterapkan. Faktor efisiensi dapat lebih besar dari 1,0. formula untuk menghitung efisiensi adalah :

Efisiensi =

Dengan demikian Rated (or Calculated Capacity) Capacity dihitung :

Calculated Capacity per periode = banyaknya orang atau mesin x jam per shift x shift per hari x hari kerja per periode x utilisasi x efisiensi = waktu yang tersedia per periode waktu x utilisasi x efisiensi. (Gasperz.2002)

2.5. Analisa Per encanaan Kebutuhan Kapasitas

Analisis CRP membutuhkan perhitungan yang terpisah berkaitan dengan kebutuhan Setup Time dan Run Time. Analisis CRP lebih terperinci dibanding RCCP, dimana dalam analisis CRP dibutuhkan informasi tentang Standard Setup Times dan Standard Run Times per unit item yang akan dibuat. Perhitungan Operation Time per unit dalam analisis CRP menggunakan formula berikut :

Operation time perunit =

{

Pada dasarnya terdapat beberapa langkah yang diperlukan untuk melaksanakan analisis CRP :

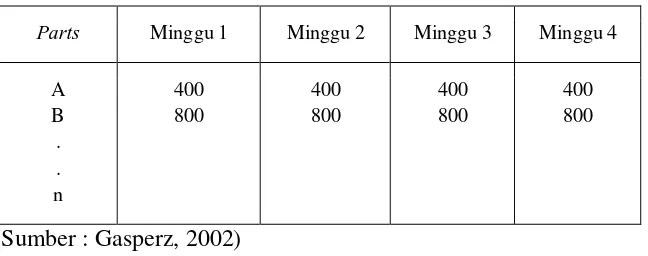

a. Langkah 1 : Memperoleh infor masi tentang Planned Order Release dari MRP

Informasi yang berkaitan dengan Planned Order Release untuk tiap komponen per periode waktu berdasarkan informasi dari MRP yang telah dijadwalkan, dicantumkan dalam sebuah tabel. Sebagai contoh informasi yang berkaitan dengan Planned Order Release untuk part 1, 2, ...., n selama periode waktu 4 minggu berdasarkan informasi dari MRP telah dijadwalkan seperti tampak pada tabel dibawah ini :

Tabel.2.1 Planned Order release dari Part 1, 2, .., n

(Sumber : Gasperz, 2002)

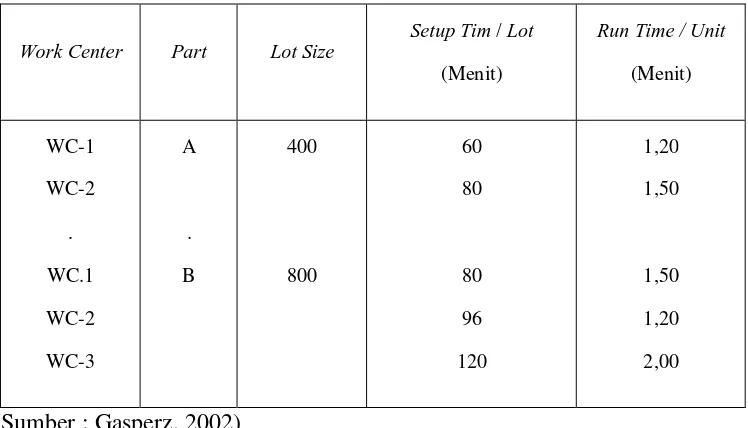

b. Langkah 2 : Memperoleh informasi tentang Standard Run Time per Unit dan Standard Setup time per Lot Size.

informasi tentang Standard Setup Time per Lot Size dan Standard Run Time per Unit part 1, 2,.., n dan lot size di dapat dari 2.1

Setup time / lot (menit) dan Run time/ unit (menit) di dapat secara manual pengambilan data waktunya dengan mengunakan alat stopwatch seperti yang dicantumkan pada tabel berikutnya :

Tabel 2.2. Standart Setup Time dan Standart Run Time

Work Center Part Lot Size

(Sumber : Gasperz, 2002)

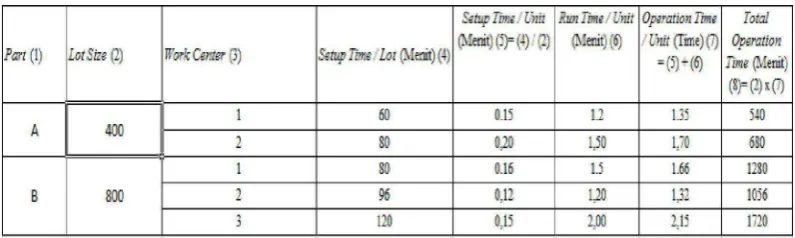

c. Langkah 3 : Menghitung kapasitas yang dibutuhkan dar i masing – masing pusat kerja

Perhitungan kapasitas yang dibutuhkan dari masing – masing pusat kerja (Work Center) dilakukan dengan menggunakan formula :

Operation Time per unit = Run time + setup time unit

Total Operation time = lot size x Operation time/unit

Sebagai contoh perhitungan operation time per unit dari part 1, 2,.., n untuk setiap work center berdasarkan pada tabel contoh sebelumnya yang ditunjukkan dalam tabel dibawah ini :

Tabel 2.3. Operation Time per Unit dari Part 1, 2,.., n pada work center 1,2,..m

Dari tabel diatas dapat dihitung kapasitas yang dibutuhkan dari masing-masing Work Center untuk memproduksi part 1, 2,.., n , melalui penjumlahan nilai-nilai Total Operation Time dari masing-masing Work Center itu.

kapasitas di waktu mendatang berdasarkan pesanan-pesanan yang direncanakan dan dikeluarkan sepanjang suatu periode waktu tertentu.

Rumus – rumus yang digunakan sebagai berikut :

• Waktu yang tersedia (menit) : jumlah hari kerja x jam kerja x60 menit/jam

•

• Kapasitas tersedia : waktu yang tersedia x tingkat utilitas x tingkat efisiensi

• Kebutuhan aktual : WC-1 = total Operation time part A + total

Operation time part B

• Kekurangan dan kelebihan kapasitas : Kapasitas tersedia – kebutuhan

manual Keterangan :

• Waktu yang tersedia rminggu dihitung berdasarkan 5 hari/minggu x 8

jam/hari x 60 menit/jam = 2400 menit perminggu. • Jam kerja aktual = Jam kerja efektif – Jam istirahat

= 480 menit – 60 menit = 420 menit = 7 jam

• Tingkat utilisasi =

8 7

x 100 % = 0,87 %

=Jam aktual - xWaktu setUp

• kapasitas tersedia = 2400 x 0,87 x 0,96 = 2004,4 menit • kebutuhan aktual = WC - 1 = 540 + 1280 = 1820 menit

Deskripsi Minggu

1.waktu yang tersedia (menit)...(1)

2.tingkat utilitas (%)...(2)

memenuhi permintaan barang, atau jasa. Peramalan permintaan merupakan input utama bagi fungsi-fungsi lainnya dalam system perencanaan operasional fungsi lain akan merubah peramalan tersebut menjadi kebutuhan material daftar komponen-komponen, kebutuhan tenaga kerja, jadwal, dan keputusan-keputusan lainnya, semua rencana harus dimulai dari estimasi yang dimuat tersebut dapat saja merupakan keputusan yang bersifat objectif atau tidak berdasarkan ilmu pengetahuan, tetapi pada kenyataan semua perencanaan aktifitas perusahaan lainnya. Tergantung pada estimasi dari volume bisnis yang akan dilakukan

Menurut Vincent Gasperz, 2004 pada dasar nya metode peramalan dikelompokan menjadi dua bagian yaitu metode kualitatif dan metode kuantitatif dimana pada dasarnya kualitatif ditunjukan untuk peramalan untuk produk baru, proses baru, pasar baru, perubahan social dari masyarakat, perubahan teknologi, atau penyesuaian terhadap ramalan-ramalan berdasarkan metode kuantitatif. Sedangkan metode kuantitatif sering digunakan pada model-model deret waktu (time series) dimana model ini menetapkan rata-rat bergerak (moving averge), perumusan exponensial (exponential smoothing) dan proyeksi kecenderungan (trend projection).

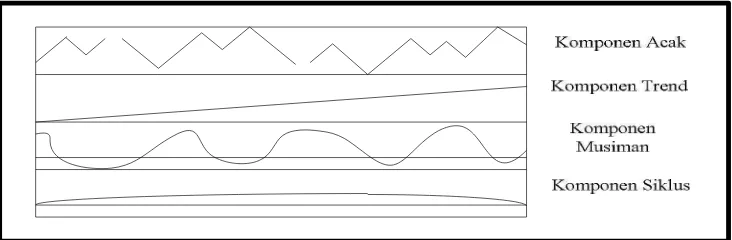

2.6.1. J enis Pola Data

1. Variasi Acak/Random (R)

Permintaan suatu produk dapat mengikuti pola bervariasi secara acak karena adanya bencana alam, bangkrutnya perusahaan pesaing, promosi khusus, dan kejadian-kejadian lainnya yang tidak memiliki pola tertentu.

2. Kecenderungan/Trend (T)

Trend merupakan sifat dari permintaan masa lalu terhadap wktu terjadinya, apakah permintaan itu cenderung naik, turun, atau konstan.

3. Pola Musiman/Season (S)

Fluktuasi permintaan suatu produk dapat naik turun disekitar garis trend dan biasanya berulang setiap tahun.

4. Siklus/cycle (C)

Permintaan suatu produk dapat memiliki siklus yang berulang secara periodic, biasanya lebih dari satu tahun sehingga pola inji tidak perlu dimasukan dalam peramalan jangka pendek.

Gambar 2.5 Jenis-jenis waktu pola data

2.6.2. Metode-Metode dalam Peramalan

Metode yang digunakan dalam peramalan yaitu :

1. Metode Simple Moving Average

Adalah metode time series yang paling sederhana. Pada metode ini diasumsikan bahwa pola time series hanya terdiri dari komponen Average level dan komponen Random Error.

Menurut Lalu Simayang, 2004 rumusnya sebagai berikut :

Rumusnya : At=

N D D

Dt + t−1+... t−(N+1)

Kalau diasumsikan komponen Time Series adalah Average Level maka peramalan pada periode t + 1 adalah sama dengan rata-rata Demand sebelumnya.

t

t A

F+1 =

Keterangan : Dt = Data Demand pada periode t

1 +

t

F = Ramalan demand pada periode t + 1

t t

t D F

E = − = Error Peramalan pada periode t

t

A = Rata-rata demand selama periode t

Rumusnya =

= ramalan permintaan (real) untuk periode t

t

f = permintaan actual pada periode t

2. Metode Weighted Moving Average

Model peramalan Time series dalam bentuk lain untuk mendapatkan tanggapan yang lebih cepat, dilakukan dengan cara memberikan bobot lebih pada data-data periode yang terbaru dari pada periode yang terdahulu.

Menurut Lalu Sumayang, 2004 rumusnya sebagai berikut :

Rumusnya : Ft−1 = At =W1Dt +W2Dt−1 +...WNDt−N+1

Menurut Teguh Baroto,2002 rumusnya sebagai berikut :

Keterangan : ft ∧

= Ramalan permintaan (real) untuk periode

t

f = Permintaan actual pada periode t

1

C = Bobot masing-masing data yang digunakan (

∑

c=1), ditentukan secara subjektifm = Jumlah periode yang digunakan untuk peramalan (subjektif)

3. Metode Single (simple) Eksponential Smoothing Exponential Smoothing

Adalah salah satu jenis metode peramalan Time series yang didasarkan pada asumsi bahwa angka rata-rata baru dapat diperoleh dari angka rata-rata lama dan data demand yang terbaru.

Menurut Lalu Sumayang, 2004 rumusnya sebagai berikut :

Rumusnya : At =α..Dt +(1−α)At−1

Menurut Teguh Baroto, 2002 rumusnya sebagai berikut :

Rumusnya : 1 (1 ) −1 ∧ ∧

− +

= t

t f f

f α α

Keterangan : ft ∧

= perkiraan pada periode t

1 − ∧

t

f = perkiraan permintaan pada periode t-1

2.6.3. Pengukur an Ketepatan Metode Peramalan

Didalam pengukuran peramalan pada data histories yang tersedia, perlu dilakukan pengukuran kesesuaian metode tertentu untuk suatu kumpulan data yang diberikan. Dalam banyak situasi peramalan, ketepatan (accuracy) dipandang sebagai criteria penolakan untuk metode peramalan.

Ukuran statistic yang sering digunakan untuk pengukuran ketepatan metode peramalan dimana terdapat nilai pengamatan dan peramalan untuk n periode serta n buah kesalahan adalah (Arman Hakim, 2003)

Jika Xi merupakan data actual untuk periode da Fi merupakan ramalan (nilai kecocokan/fitted value) untuk periode yang sama, maka didefinisikan sebagai berikut :

Fi Xi

ei= −

Jika terjadi nilai pengamatan dan ramalan untuk n periode waktu, maka akan terdapat n buah kesalahan dan ukuran statistic standar berikutnya dapat didefinisikan sebagai berikut :

1. Kesalahan Rata-rata (Mean Error)

ME =

∑

=n

i n

ei

2. NIlai tengah kesalahan absolute (Mean Absolute Error)

3. Jumlah kuadrat kesalahan (SUM OfSquare Error)

SSE =

∑

4. Nilai tengah kesalahan kuadrat (mean Square Error)

MSE =

∑

MSE dihitung dengan menjumlahkan kuadrat semua kesalahan peramalan pada setiap periode dan membaginya dengan jumlah periode peramalan.

5. Deviasi standard kesalahan (standard deviation error) dan deviasi absolute rata-rata (MAD)

Rumusnya dari standard deviasi kesalahan adalah :

SDE =

∑

MAD =

∑

− nF At t

6. Rata- rata kesalahan Peramalan ( Mean Forecast Error = MFE)

MFE sangat efektif untuk mengetahui apakah suatu hasil peramalan selama periode tertentu terlalu tinggi atau terlalu rendah. Bila hasil peramalan tidak bisa, maka nilai MFE akan mendekati nol. MFE dihitung dengan menjumlahkan semua kesalahan peramalan selama periode peramalan dan membaginya dengan jumlah periode peramalan. Secara sistematis, MFE dinyatakan sebagai berikut :

MFE =

∑

−n F

At t)

(

7. Rata-rata Persentase Kesalahan Absolut (Mean Absolute Percentage Error = MAPE)

MAPE merupakan ukuran kesalahan relative. MAPE biasanya lebih berarti dibandingkan MAD karena MAPE menyatakan persentase kesalahan hasil peramalan terhadap permintaan actual selama periode tertentu yang akan memberikan informasi persentase kesalahan terlalu tinggi atatu terlalu rendah. Secara sistematis, MAPE dinyatakan sebagai berikut :

Dalam banyak situasi peramalan, perbandingan dari masing-masing metode peramalan yang dicoba adalah dijadikan sebagai acuan pemilihan dan pilihan diambil berdasarkan nilai MSE paling minimum. Bila dihubungkan dengan penetuan konstanta pemulusan pada metode smoothing, maka besar kecil nya nilai αβ dan

γ

ini dapat dilakukan dengan cara trial and error atatu dapatdibantu dengan program/software computer untuk nilai yang baik.

2.6.4. Verifikasi dan Pengen dalian Peramalan

Langkah penting setelah peramalan dibuat adalah melakukan verifikasi peramalan sedemikian rupa sehingga hasil peramalan tersebut benar-benar mencerminkan data masa lalu dan system sebab akibat yang mendasari permintaan tersebut. Sepanjang aktualitas peramalan tersebut dapat dipercaya, hasil peramalan akan terus digunakan. Jika selama prose verifikasi tersebut ditemukan keraguan validitas metode peramalan yang digunakan, harus dicari metode lainnya yang lebih cocok. Validitas tersebut harus ditentukan dengan uji statistika yang sesuai. Setelah peramalan dibuat, selalu timbul keraguan mengenai kapan kita harus membuat suatu metode peramalan baru. Peramalan harus selalu dibandingkan denagn permintaan actual secara teratur.

Banyak alat yang digunakan untuk memverifikasi peramalan dan

2.6.5. Moving Range Chart

Moving Range Chart dirancang untuk membandingkan nilai permintaan actual dengan nilai peramalan. MRC tersebut akan dikembangkan sampai periode yang akan datang, sehingga kita dapat membandingkan data peramalan dengan data permintan actual. Selama periode dasar MRC digunakan untuk melakukan verifikasi teknik dan parameter peramalan. Setelah metode peramalan ditentukan, MRC digunakan untuk menguji kestabilan system sebab akibat yang mempengaruhi permintaan. MR dapat didefinisikan sebagai berikut :

= data permintaan atau penjualan riil periode t

t

y = data ramalan permintaan periode t

1 − ∧

t

y = data permintaan atau penjualan riil periode t-1

1 −

t

y = data ramalan permintaan periode t-1

Adapun rata-rata Moving Range didefinisikan sebagai berikut :

Garis tengah peta Moving Range adalah pada titik nol. Batas control atas dan bawah pada peta Moving Range adalah :

Batas Kontrol Atas = +2,66MR

Batas Kontrol Bawah = -2,66MR

Dalam penetuan batas control tersebut paling sedikit digunakan 10 dan atau lebih 20 nilai MR. Sementara itu, variable yang akan diplotkan kedalam peta

Moving Range (MRC) adalah yt−yt ∧

2.6.6. Uji Kondisi di Luar Kendali

Uji yang paling tepat bagi kondisi diluar kendali adalah adanya titik diluar batas kendali. Teknik yang digunakan berikut ini dirancang agar dapat digunakan dengan jumlah data yang seminimal mungkin. Uji ini dilakukan dengan cara membagi peta kandali ke dalam enam bagian dengan selang yang sama.

Daerah A = Bagian sebelah luar ±2/3 (2,66MR)

±1,77MR (diatas +1,77MR atau dibawah -1,77MR)

Daerah B = Bagian sebelah luar ±1/3 (2,66MR)

±0,89MR (diatas +0,89MR atau dibawah -0,89MR)

Uji kondisi diluar kendali adalah :

a. Dari tiga titik berturut-turut, ada dua atau lebih titik yang berada didaerah A

b. Dari lima titik berturut-turut, ada empat atau lebih titik yang berada didaerah B

c. Ada delapan titik berturut-turut, titk yang berada disalah satu sisi (diatas atau dibawah garis tengah)

Moving Range Chart (MRC) untuk kondisi diluar kendali ini dapat dilihat dibawah ini :

Gambar 2.6. MRC (Moving Range Chart) Untuk Kondisi Diluar Kendali

Sumber : Nasution, Arman Hakim, 2003, Perencanaan dan Pengendalian

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian

Dalam penelitian pengumpulan data dilakukan di CV. Doni Bumi Perkasa Surabaya. Waktu penelitian dimulai pada bulan Desember 2012 sampai dengan data yang diperlukan terpenuhi.

3.2. Identifikasi dan Definisi Operasional Variabel

Sebelum melakukan penelitian, melakukan identifikasi dulu apa yang akan diteliti sehingga dapat diketahui apa yang menjadi masalah pada perusahaan. Dalam penelitian ini variabel yang diteliti adalah perencanaan kebutuhan kapasitas produksi pada CV. Doni Bumi Perkasa Surabaya.

Variabel – variabel tersebut adalah sebagai berikut :

a. Variabel Terikat

Yaitu variabel yang nilainya tergantung pada variasi perubahan variabel bebas, yang termasuk variabel terikat adalah kapasitas produksi.

b. Variabel Bebas

Yaitu variabel yang mempengaruhi variasi perubahan nilai variabel terikat, meliputi :

3. Waktu kerja yang ditetapkan. 4. Waktu Setup dan Waktu Run Time.

3.3. Metode Pengumpulan Data

Suatu penelitian didukung oleh data yang akurat untuk menunjang agar dapat mencapai tujuan penelitian yang optimal. Yang dilakukan pada tahap ini adalah mengumpulkan data-data yang dibutuhkan dalam penelitian. Berdasarkan cara untuk memperoleh data penelitian, data dibagi menjadi dua jenis yaitu data primer dan data sekunder.

a. Data Primer

Data primer adalah data yang didapat dari penelitian secara langsung dengan cara menanyakan ke sumber yang memberikan informasi. Pengumpulan data primer bisa dilakukan dengan beberapa macam cara antara lain :

1. Pengamatan (observasi)

Yaitu pengumpulan data pada waktu penelitian dengan melakukan pengamatan langsung pada obyek untuk mendapatkan gambaran dan keadaan yang sebenarnya, data yang dikumpulkan pada metode ini adalah :

- Waktu kerja

- Waktu normal

- Waktu aktual yang digunakan untuk produksi.

2. Wawancara (interview)

Yaitu pengambilan data waktu penelitian dengan melakukan system tanya jawab langsung dengan orang-orang yang memiliki hubungan dengan masalah yang diteliti yaitu pada bagian produksi, bagian PPIC dan bagian penjualan.

b. Data Sekunder

Sedangkan data sekunder adalah data yang tidak secara langsung diperoleh dari sumber pertama dan telah tersusun dalam bentuk dokumen-dokumen tertulis. Didalam penelitian ini yang termasuk dalam data sekunder adalah pengambilan data kuantitatif tentang kapasitas produksi dari CV. Doni Bumi Perkasa Surabaya.

Data – data yang termasuk dari data sekunder adalah :

- Data Waktu Standart

- Data Waktu Kerja Yang Telah Ditentukan

- Jam kerja dan jam istirahat.

3.4. Metode Analisis Data

Data yang telah diperoleh kemudian dilakukan perhitungan perencanaan kebutuhan kapasitas atau Capacity Requirement Planning (CRP). Dengan langkah sebagai berikut :

Menghitung kapasitas Pusat Kerja (Work Center).

biasanya ditentukan secara manual. Termasuk dalam penentuan kapasitas pusat kerja adalah : identifikasi dan definisi pusat kerja, serta perhitungan kapasitas pusat kerja.

- Formula untuk menghitung utilisasi adalah :

Utilisasi =

- Formula untuk menghitung efisiensi adalah :

Efisiensi =

Menentukan Beban (Load)

Perhitungan Load pada setiap pusat kerja dalam setiap periode waktu dilakukan dengan menggunakan Backward Schedulling, menggunakan Infinite Loading, menggandakan Load untuk setiap item melalui kuantitas dari item yang dijadwalkan untuk suatu periode waktu. Dengan demikian Load ditetapkan pada setiap pusat kerja untuk periode waktu mendatang yang diakumulasikan berdasarkan pada Open Orders (Scheduled Receipt) dan Planned Factory Orders Releases. Proses ini menggunakan komputer.

Menyeimbangkan Kapasitas dan Beban

merupakan Human Judgement dan dilakukan secara intensif (berulang atau berkali – kali) bersama dengan laporan beban pusat kerja (Work Center Load Report) dari CRP. Dengan kata lain proses akan diulang sampai memperoleh beban yang dapat diterima (Acceptable Load).

Setelah dilakukan perhitungan perencanaan kebutuhan kapasitas maka data yang telah diperoleh kemudian dilakukan dianalisis dan dibuatkan laporan dengan menggunakan metode CRP. Dengan langkah sebagai berikut :

a. Langkah 1 : Memperoleh infor masi tentang Planned Order Release dar i MRP

Informasi yang berkaitan dengan Planned Order Release untuk tiap komponen per periode waktu berdasarkan informasi dari MRP yang telah dijadwalkan, dicantumkan dalam sebuah tabel.

b. Langkah 2 : Memperoleh infor masi tentang Standard Run Time per Unit dan Standard Setup time per Lot Size

Tiap pusat kerja (Work Center) dengan informasi tentang Standard Setup Time per Lot Size dan Standard Run Time per Unit dicantumkan pada dalam tabel.

Perhitungan kapasitas yang dibutuhkan dari masing – masing pusat kerja (Work Center) dilakukan dengan menggunakan formula :

- Setup Time / Unit (Menit) =

Size Lot

(Menit) Lot

/ Time Setup

- Operation Time / Unit = Setup Time / Unit x Run Time / Unit

- Total Operation Time = Lot Size x Operation Time / Unit

d. Langkah 4 : Membuat Laporan Capacity Requirement Planning

Perhitungan kebutuhan sumber daya spesifik diatas adalah penggunaan jam mesin perlu mempertimbangkan kondisi aktual dari perusahaan seperti tingkat efisiensi dan utilisasi penggunaan sumber daya itu.

- Kapasitas Tersedia (Rated Capacity) = Waktu yang tersedia (Aktual) x Tingkat utilisasi (Kondisi Awal) x Tingkat Efisiensi (Kondisi Aktual)

- Kekur angan kapasitas = Kapasitas Tersedia - Kebutuhan Aktual

Dalam laporan analisa Capacity Requirement Planning maka dihasilkan beberapa hal yang akan menjadi evaluasi dalam perencanaan kebutuhan kapasitas. Analisa tersebut antara lain sebagai berikut :

Laporan Beban Pusat Kerja (work center load report)

Laporan ini menunjukkan hubungan antara kapasitas dan beban. Apabila dalam laporan ini tampak ketidakseimbangan antara kapasitas dan beban, maka proses CRP proses secara keseluruhan perlu diulang. Work Center Load Profile seiring ditampilkan dalam bentuk grafik batang (Bar Chart) yang sangat bermanfaat untuk melihat antara beban yang diproyeksikan (Projected Load) dan kapasitas yang tersedia, sekaligus mengidentifikasikan apakah terjadi overloads ataukah underloads. CRP biasanya menghasilkan Work Center Load Profile untuk setiap pusat kerja yang diidentifikasikan dalam pabrik. Pertimbangan antara beban dan kapasitas dapat juga ditampilkan dalam format kolom.

Perbaikan schedule of planned order release

3.5. Langkah-langkah Pemecahan Masalah

St udi Lapangan St udi Pust aka

Perumusan M asalah

Ident ifikasi variabel

Pengumpulan Data :

1. Data permintaan bulan Maret 2012 sampai Februari 2013

2. Data produksi bulan Maret 2012 sampai Februari 2013

3. Data kapasitas dan waktu produksi

Tujuan Penelit ian

M et ode perusahaan M et ode usulan per Unit dan Standard

A

C D

Ya

Metode Usulan Diterima

Plot Data

Penetapan Metode Peramalan

Menghitung MSE

Pilih MSE Terkecil

Wu < Wp

E

Perhitungan Kapasitas waktu

tersedia (Wp)

tidak

B

Perhitungan Kapasitas waktu

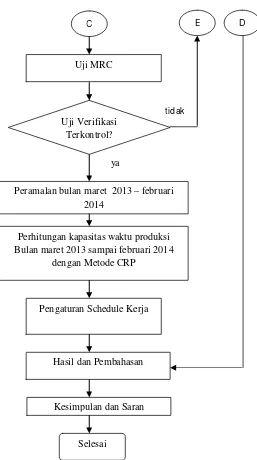

Gambar 3.2 Langkah-langkah pemecahan masalah

Penjelasan Langkah-langkah Pemecahan Masalah :

1. Mulai

Langkah awal penelitian dalam menentukan topik permasalahan.

C

Uji MRC

D

Uji Verifikasi Terkontrol?

Peramalan bulan maret 2013 – februari 2014

Perhitungan kapasitas waktu produksi Bulan maret 2013 sampai februari 2014

denganMetode CRP

Hasil dan Pembahasan

Kesimpulan dan Saran

Selesai ya

t idak E

2. Studi Lapangan

Studi lapangan dilakukan pada awal penelitian untuk lebih memahami kondisi lapangan yang akan diteliti, sehingga akan memudahkan jalannya penelitian yang akan dilakukan dan sesuai dengan tujuan penelitian.

3. Studi Pustaka

Studi pustaka merupakan tahap penelusuran referensi, dapat bersumber dari buku, jurnal maupun penelitian yang telah dilakukan sebelumnya. Berguna untuk mendukung tercapainya tujuan penelitian yang telah dirumuskan.

4. Perumusan Masalah

Dari hasil pengamatan tadi, kemudian dibuat rumusan masalah mengenai pengukuran kapasitas yang dimiliki perusahaan, sejauh mana mampu mengatasi pesanan yang berfluktuasi yang akan terjadi dan yang mungkin dihadapinya.

5. Tujuan Penelitian

Penetapan tujuan dilakukan dengan maksud agar langkah-langkah dalam pemecahan masalah menjadi terarah dan mencapai sasaran yang di inginkan. 6. Identifikasi Variabel

Pada langkah ini akan diidentifikasikan variable – variabel yang akan digunakan untuk pengukuran kapasitas yang dibutuhkan sesuai dengan kondisi yang dimiliki oleh CV. Doni Bumi Perkasa Surabaya.

7. Pengumpulan Data

8. Pengolahan Data

Setelah data terkumpul dilakukan pengolahan data dengan menggunakan metode CRP.

9. Perbaikan Kapasitas

Dalam melaksanakan rencana perbaikan maka bila mengalami ketidak seimbangan antara kapasitas yang diperlukan untuk mengerjakan order kapasitas yang tersedia, maka perlu penambahan kapasitas jam kerja.

10. Analisa Hasil dan Pembahasan

Dari hasil pengolahan data yang telah dilakukan, kemudian dianalisis dari kebutuhan akan kapasitas produksi berdasarkan permintaan produksi dari departement pemasaran. Sehingga diharapkan perusahaan mampu menghasilkan produk sesuai dengan kuantitas permintaan konsumen.

11. Kesimpulan dan Sar an

Pada tahap ini akan ditarik suatu kesimpulan secara keseluruhan dari hasil penelitian yang dilakukan, selain itu juga diberikan beberapa saran atau masukan bagi perusahaan untuk kemajuan perusahaan maupun penelitian selanjutnya.

12. Selesai

BAB IV

HASIL DAN PEMBAHASAN

4.1 Pengumpulan Data 4.1.1 Data Per mintaan Produk

Data permintaan ini diambil dari CV.Doni Bumi Perkasa periode Maret 2012 – Febuari 2013 untuk produk sandal dengan merk Sky bot. Data tersebut dapat dilihat pada tabel dibawah ini.

Tabel 4.1 Data Permintaan Sky bot Periode Maret 2012 – Febuari 2013

No. Bulan Jumlah Permintaan (unit)

1 Maret 1200

2 April 1270

3 Mei 1200

4 Juni 1100

5 Juli 1260

6 Agustus 1300

7 September 1200

8 Oktober 1100

9 November 1160

10 Desember 1100

11 Januari 1100

12 Febuari 1200

Total 14190

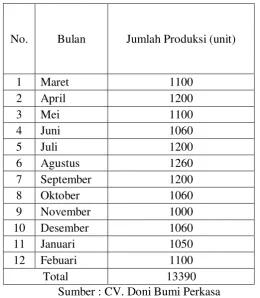

4.1.2 Data Produksi

Data Produksi ini diambil dari CV. Doni Bumi Perkasa periode Maret 2012 – Febuari 2013 untuk produk sandal dengan merk Sky bot. Data tersebut dapat dilihat pada tabel dibawah ini.

Tabel 4.2 Data Produksi Sandal Sky bot Periode Maret 2012 – Febuari 2013

No. Bulan Jumlah Produksi (unit)

1 Maret 1100

2 April 1200

3 Mei 1100

4 Juni 1060

5 Juli 1200

6 Agustus 1260

7 September 1200

8 Oktober 1060

9 November 1000

10 Desember 1060

11 Januari 1050

12 Febuari 1100

Total 13390

Sumber : CV. Doni Bumi Perkasa

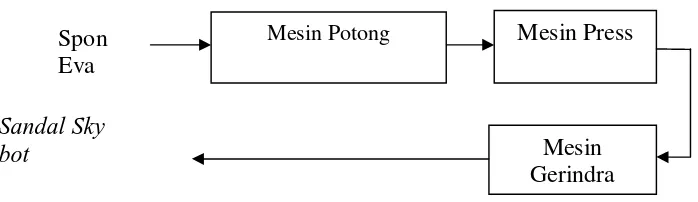

4.1.3 Routing Data Mesin

4.1.4 Data Kapasitas dan Waktu Produksi

Kapasitas adalah jumlah yang dimiliki perusahaan dalam memproduksi produknya. CV. Doni Bumi Perkasa memiliki 3 mesin kerja untuk beroprasi seperti tercantum dalam tabel berikut ini :

Tabel 4.3 Data Kapasitas dan waktu produksi

No Work Center menghasilkan 1 unit produk.

Spon Eva

Sandal Sky bot

Gambar 4.1 Alur produksi dari tiap mesin

Mesin Potong Mesin Press

Tabel 4.4 kebutuhan waktu perunit setiap work center

Work center SRH untuk

produk sandal Sky bot per jam

Mesin Potong 0,03

Mesin Press 0,05

Mesin Gerindra 0,05

Total kebutuhan waktu per Unit/jam

0, 13

04.1.5 Utilitas dan Efisiensi

Utilisasi merupakan pecahan yang menggambarkan persentase clock time yang tersedia dalam pusat kerja yang secara aktual di gunakan untuk produksi, sedangkan efisiensi merupakan faktor yang mengukur performansi aktual dari pusat kerja relatif terhadap standart yang diterapkan.

Dik : Jam kerja = 8.00 – 16.00 Break/Istirahat = 12.00 – 13.00 Jam Kerja efektif = 8 - 1 = 7 jam Sandal Sky bot

Jam kerja aktual = Jam kerja efektif – Jam istirahat = 480 menit – 60 menit

=Jam aktual - xWaktu setUp

Catatan : Nilai efisiensi dan utilisasi tiap bulannya tetap

4.2 Perhitungan Kebutuhan Kapasitas Waktu dengan Metode Perusahaan

Berdasarkan tabel 4.1 (data permintaan) dan tabel 4.3 (kebutuhan waktu produksi/unit) dapat dihitung kebutuhan kapasitas waktu pada bulan Maret 2012 sampai Februari 2013 sebagai berikut :

Perhitungan bulan Maret 2012 - Mesin Potong

Kebutuhan kapasitas waktu Maret 2012 = Permintaan x kebutuhan waktu perunit

= 1200 unit x 3,5 menit/unit = 4200 menit x

Kebutuhan kapasitas waktu Maret 2012= Permintaan x kebutuhan waktu perunit

= 1200 unit x 3,5 menit/unit =4200 menit x

menit jam 60

1

= 70 jam

Sedangkan untuk perhitungan kebutuhan kapasitas waktu pada bulan yang lain dapat di lihat pada lampiran 2.

Rangkuman Hasil perhitungan ini dapat dilihat pada tabel 4.5 berikut : Tabel 4.5. Kebutuhan Kapasitas Waktu yang diperlukan (Wp)

No Bulan Permintaan

Berdasarkan tabel 4.2 (data produksi), tabel 4.3 (data kapasitas & waktu produksi) dan tabel 4.4 (kebutuhan waktu perunit) dapat dihitung kebutuhan kapasitas waktu tersedia pada bulan Maret 2012 – Februari 2013 sebagai berikut :

Perhitungan bulan Maret 2012.

Kapasitas waktu tersedia = utilitas x efisiensi x kebutuhan waktu per unit x Jumlah Data Produksi

= 0,87 × 0,96 × 0,13 x 1100 = 119,4 jam

Sedangkan untuk perhitungan kapasitas waktu tersedia pada bulan yang lain dapat di lihat pada lampiran 3

Rangkuman Hasil perhitungan ini dapat dilihat pada tabel 4.6 berikut : Tabel 4.6. Kapasitas Waktu Tersedia

No Bulan Utilitas Efisiensi

Kebutuhan

(Sumber : Hasil pengolahan data kapasitas waktu tersedia, Lampir an 3 ) Berdasarkan tabel 4.5 (Kebutuhan Kapasitas waktu yang diperlukan), tabel 4.6 (kebutuhan kapasitas waktu yang tersedia) dapat dihitung kekurangan Kapasitas waktu pada bulan Maret 2012 – Februari 2013 sebagai berikut :

Kekurangan Kapasitas Waktu = Kapasitas Waktu Tersedia - Kebutuhan KapasitasWaktu yang diperlukan

= 119,4 – 184 = - 64, 6 jam

Sedangkan untuk perhitungan kekurangan kapasitas waktu pada bulan yang lain dapat di lihat pada lampiran 4

Rangkuman Hasil Perhitungan diatas, dapat dilihat pada table 4.7 berikut : Tabel 4.7. Kekurangan Kapasitas Waktu Metode Perusahaan

No Bulan

4.3 Perhitungan Kebutuhan Kapasitas Waktu dengan Metode Capacity Requirement Planning (CRP)

Berdasarkan tabel 4.1 (data permintaan) dan tabel 4.3 (kebutuhan waktu produksi/unit) dapat dihitung kebutuhan kapasitas waktu pada bulan Maret 2012 sampai Februari 2013 sebagai berikut :

Perhitungan bulan Maret 2012 - Mesin Potong

Kebutuhan kapasitas waktu Maret 2012 = Permintaan x kebutuhan waktu perunit

Kebutuhan kapasitas waktu Maret 2012= Permintaan x kebutuhan waktu perunit

Kebutuhan kapasitas waktu Maret 2012= Permintaan x kebutuhan waktu Perunit

= 1200 unit x 3,5 menit/unit =4800 menit x

menit jam 60

1

= 70 jam

Sedangkan untuk perhitungan kebutuhan kapasitas waktu pada bulan yang lain dapat di lihat pada lampiran 5

Tabel 4.8. Kebutuhan Kapasitas Waktu yang diperlukan (Wu)

Tabel 4.9. Jumlah Jam Kerja setiap Bulan

(Sumber : Hasil Pengolahan Data Jumlah Jam Kerja Setiap Bulan, Lampir an 6 ) Perhitungan Bulan Maret 2012 = Jumlah hari perbulan x Jumlah shift x Jam kerja per hari

= 26 x 1 x 8 = 208

Berdasarkan nilai utilitas dan nilai efisiensi serta jumlah jam kerja per bulan pada table 4.9 dapat dihitung kebutuhan kapasitas waktu tersedia pada bulan Maret 2012 – Februari 2013 sebagai berikut :

Perhitungan bulan Maret 2012

Kapasitas waktu tersedia = Utilitas × Efesiensi × Jumlah jam kerja per bulan = 0,87 × 0,96 × 208 jam = 173, 7 jam

Sedangkan untuk perhitungan kapasitas waktu tersedia pada bulan yang lain dapat dilihat pada lampiran 7

Tabel 4.10. Kapasitas Waktu Tersedia

No Bulan Utilitas Efisiensi

Jam Kerja

(Sumber : Hasil Pengolahan Data Kapasitas Waktu Tersedia, Lampir an 7) Berdasarkan tabel 4.10 (Kapasitas waktu tersedia) dan tabel 4.8 (Kebutuhan kapasitas waktu yang diperlukan) dapat dihitung kekurangan kapasitas waktu pada bulan Maret 2012 sampai Februari 2013 sebagai berikut :

Perhitungan bulan Maret 2012.

Kekurangan Kapasitas Waktu = Kapasitas Waktu Tersedia – Kebutuhan Kapasitas waktu

= 173,7–184= - 10,3 jam

Sedangkan untuk perhitungan kekurangan kapasitas waktu pada bulan yang lain dapat di lihat pada lampiran 8