TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik Oleh

Centya Anasthesia Nainggolan

110423015

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

PT. XYZ merupakan perusahaan yang bergerak dalam bidang industri

pembuatan pipa PVC (Poly Vinyl Clhoride) dan HDPE (High Density Polythylene) Jumlah permintaan lebih tinggi bila dibandingkan dengan jumlah produksi. Hal ini disebabkan oleh fluktuasi jumlah permintaan yang cenderung meningkat sementara mesin produksi yang dimiliki kapasitasnya tetap sehingga perusahaan tidak mampu menyediakan produk jadi yang sesuai dengan permintaan konsumen. Perkembangan industri manufaktur diindonesia semakin pesat, masing–masing perusahaan dituntut untuk memiliki keunggulan bila dibandingkan dengan perusahaan pesaing sejenisnya. Keunggulan yang harus dimiliki perusahaan tidak hanya dalam kualitas tetapi ketanggapan perusahaan untuk memenuhi permintaan secara tepat waktu. Hal ini merupakan suatu alasan melakukan penelitian terhadap kapasitas produksi pada perusahaan tersebut. Penelitian terhadap kapasitas produksi dilakukan dengan menggunakan metode

Capacity Requirement Planning (CRP) .

Metode Capacity Requirement Planning (CRP) menghasilkan perbandingan jumlah kebutuhan kapasitas dengan kapasitas yang tersedia selama 3 periode didapatkan hasil pada setiap periodnya terjadi kekurangan kapasitas pada work center II (pencetakan) bulan Januuari 2015 sampai Maret 2015 dan

Work center III (Socketing) bulan januari 2015. Dilakukan perbaikan dengan melakukan penambahan jumlah jam kerja dedapkan hasilnya kapasitas eluru

work center terpenuhi.

KATA PENGANTAR

Puji syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa atas segala kasih karunia-Nya sehingga penulis dapat menyelesaikan Laporan Tugas Akhir ini.

Kegiatan penelitian ini dilakukan di PT. Sinar Utama Nusantara. Adapun judul Tugas Sarjana ini adalah “PERENCANAAN KAPASITAS PRODUKSI DENGAN

CAPACITY REQUIREMENT PLANNING (CRP) DI PT. SINAR UTAMA

NUSANTARA”. Tugas Akhir merupakan salah satu syarat akademis yang harus dipenuhi oleh mahasiswa Teknik Industri untuk memperoleh gelar Sarjana Teknik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Penulis menyadari bahwa dalam penulisan Tugas Sarjana ini belum sempurna dan masih terdapat kekurangan. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk dapat menyempurnakan Tugas Sarjana ini. Akhir kata, penulis berharap agar tugas sarjana ini bermanfaat bagi semua pihak yang memerlukannya.

UNIVERSITAS SUMATERA UTARA Penulis

Medan, Agustus 2015

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

ABSTRAK ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... v

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

I. PENDAHULUAN ... I-1

1.1. Latar Belakang ... I-1

1.2. Rumusan Masalah ... I-4

1.3. Tujuan Penelitian ... I-4

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

1.5. Batasan Masalah dan Asumsi ... I-5

1.6. Sistematika penulisan Tugas Sarjana ... I-6

II. GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-2

2.3. Lokasi Perusahaan ... II-3

2.4. Organisasi dan Manajemen ... II-3

2.4.1. Struktur Organisasi Perusahaan ... II-3

2.4.2. Uraian Tugas dan Tanggung Jawab ... II-4

2.4.3.Tenaga Kerja dan Jam Kerja Perusahaan ... II-4

2.4.4.Sistem Pengupahan dan Fasilitas Lainnya ... II-6

2.5. Proses Produksi ... II-7

2.5.1. Bahan Baku ... II-7

2.5.2. Bahan Tambahan ... II-8

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.6. Proses Produksi ... II-8

2.7. Mesin dan Peralatan Produksi ... II-10

2.8. Peralatan ... II-12

III TINJAUAN PUSTAKA

3.1. Defenisi kapasitas... III-1

3.2. Pengukuran Waktu (Time Study) ... III-2

3.2.1 Stopwach Time Study ... III-3

3.2.2 Pengujian Keseragaman Data ... III-4

3.2.3 Uji Kecukupan Data ... III-6

3.2.4. Rating Factor dan Allowance ... III-7

3.2.5. Perhitungan Waktu Normal dan Waktu Baku ... III-9

3.3. Peramalan ... III-10

3.3.1. Karakteristik Peramalan yang Baik ... III-10

3.3.2. Metode peramalan ... III-12

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.3.3.1. Metode Proyeksi Kecenderungan dengan

Regresi ... V-13

3.3.3.2. Metode Dekomposisi ... V-15

3.3.4. Kriteria Performance Peramalan... III-17

3.4. Penyusunan Jadwal Induk Produksi ... III-18

3.5. Rought-cut Capacity Planning (RCCP) ... III-19

3.6. Material Requirement Planning (MRP)... III-19

3.7. Capacity Requirement Planning (CRP) ... III-22

IV METODOLOGI PENELITIAN ... IV-1

4.1. Lokasi dan Waktu Penelitian ... IV-1

4.2. Rancangan Penelitian ... IV-1

4.3. Objek Penelitian ... IV-1

4.4. Variabel Yang Diamati ... IV-1

4.5. Kerangka Berpikir ... IV-3

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.7. Metode Pengumpulan Data ... IV-4

4.8. Metode Pengolahan Data ... IV-5

4.9. Blok Diagram Prosedur Penelitian ... IV-6

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1

5.1. Pengumpulan Data ... V-1

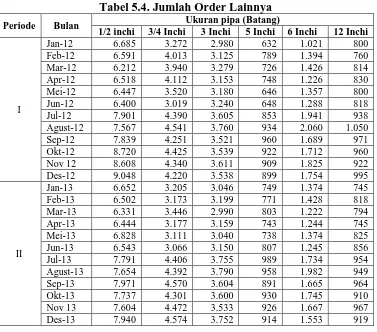

5.2. Pengolahan Data ... V-13

5.2.1. Total Order ... V-13

5.2.2. Proporsi Permintaan Produk ... V-15

5.2.3. Peramalan Jumlah Permintaan pipa ... V-16

5.2.4. Perhitungan Waktu Baku Pipa PVC ... V-31

5.2.4.1. Uji Keseragaman Data ... V-31

5.2.4.2. Uji Kecukupan Data ... V-34

5.2.4.3. Perhitungan Waktu Baku ... V-36

5.2.4.4 .Perencanaan Produksi ... V-39

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

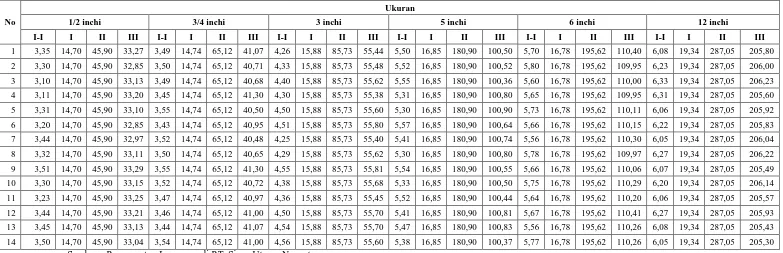

5.2.6. Penyusunan Bill Of Material (BOM) ... V-47

5.2.7. Perhitungan Total Kebutuhan Bahan ... V-49

5.2.7. Penyusunan Material Requirement Planning ... V-52

5.2.8.1. Perhitungan kebutuhan Bersih (Netting) ... V-52

5.2.8.2. Lotting dengan Economic Order Quantity (EOQ) . V-53

5.2.8.3. Penentuan Periode Pemesanan (Offseting) ... V-59

5.2.9. Perhitungan Capacity Requirement Planning (CRP) ... V-66

VI ANALISIS PEMECAHAAN MASALAH ... VI-1

6.1. Analisis Permintaan Konsumen dan Kapasitas kasar (RCCP) .... VI-1

6.2. Analisis Kebutuhan Bahan ... VI-2

6.3. Analisis Perencanaan Kapasitas dengan CRP ... VI-6

6.4. Keuntungan Penerapan Metode perencanaan kapasitas

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Produksi dan Permintaan pipa PVC Januari

2014 - Desember 2015 ... I-2 1.2. Perbandingan Jumlah Produksi dan Permintaan pipa PVC

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

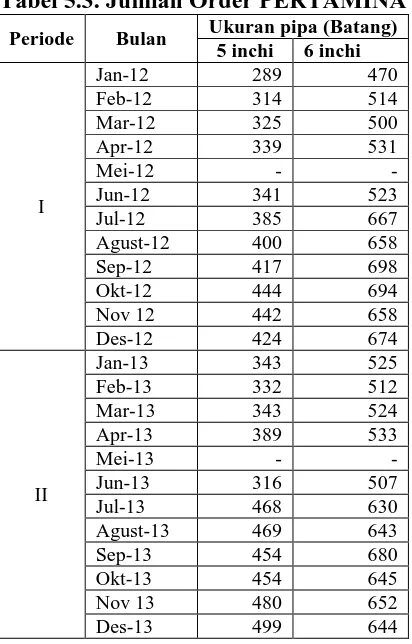

5.14. Total Order (Batang) ... V-13 5.15. Permintaan Produk Bulan Januari 2012 – Desember 2014 ... V-15 5.16. Proporsi Masing – Masing Ukuran Pipa ... V-16 5.17. Total Jumlah permintaan Pipa ... V-16 5.18. Nilai Indeks Musim ... V-20 5.19. Persamaan Garis Trend ... V-21 5.20. Parameter Peramalan Metode Regresi dengan Kecenderungan

Siklis ... V-24 5.21. MSE Metode Regresi dengan Kecenderungan Siklis ... V-27 5.22. MSE Metode Dekomposisi ... V-28 5.23. MSE Peramalan Pipa... V-29 5.24. Nilai Ramalan Menggunakan Metode Dekomposisi ... V-29 5.25. Hasil Peramalan Permintaan Pipa ... V-30 5.26. Jumlah Permintaan Tiap ukuran Pipa ... V-31 5.27. Proses Memasukan Bahan kedalam Mixer pada Stasiun

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.29. Uji Kecukupan Data Proses Memasukan Bahan kedalam Mixer

pada Stasiun Pencampuran ... V-35 5.30. Rekapitulasi Perhitungan Uji Kecukupan Data... V-36 5.31. Waktu Baku Stasiun Kerja (Menit) ... V-38 5.32. Waktu proses Tiap Produk ... V-39 5.33. Kebutuhan Kapasitas Produksi Masing – Masing Work

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.47. Perbandingan Kapasitas Aktual dengan Kapasitas yang Tersedia

Bulan Januari Minggu 1 dan 2 ... V-74 5.48. Perbandingan Kapasitas Aktual dengan yang Tersedia Bulan

Januari Minggu 3 dan 4 ... V-75 5.49. Perbandingan Kapasitas Aktual dengan yang Tersedia Bulan

Februari Minggu 1 dan 2 ... V-76 5.50. Perbandingan Kapasitas Aktual dengan yang Tersedia Bulan

Februari Minggu 3 dan 4 ... V-77 5.51. Perbandingan Kapasitas Aktual dengan yang Tersedia Bulan

Maret Minggu 1 dan 2 ... V-78 5.52. Perbandingan Kapasitas Aktual dengan yang Tersedia Bulan

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

6.8. Perbandingan Kapasitas yang Tersedia dengan Kapasitas

D A F T A R G A M B A R

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Sinar Utama Nusantara... II-3

4.1. Kerangka Berpikir ... IV-4

4.2. Diagram Alir Peramalan ... IV-6

4.3. Diagram Alir Pengukuran Waktu ... IV-7

4.4. Diagram Alir Perencanaan Kapasitas ... IV-8

4.5. Blok Diagram Prosedur Penelitian ... IV-9

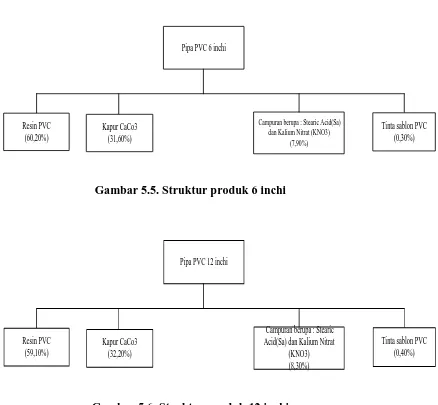

5.1. Struktur produk 1/2 inchi ... V-9

5.2. Struktur produk 3/4 inchi ... V-10

5.3. Struktur produk 3 inchi ... V-10

5.4. Struktur produk 5 inchi ... V-10

5.5. Struktur produk 6 inchi ... V-11

5.6. Struktur produk 12 inchi ... V-11

5.7. Grafik Total Order Pipa ... V-14

5.8. Grafik Total Order ( Januari 2012 – Desember 2014) ... V-18

5.9. Peta Kontrol Uji Keseragaman Proses Memasukan Bahan

D A F T A R G A M B A R

GAMBAR HALAMAN

5.10. Struktur Produk 1/2 inchi ... V-47

5.11. Grafik EOQ Resin ... V-55

5.12. Grafik EOQ CaCO3 ... V-56

5.13. Grafik EOQ Tinta ... V-56

5.14. Grafik EOQ Campuran ... V-58

5.15. Pemesanan Bahan Baku Metode EOQ ... V-58

6.1. Alternatif Aktual Perusahaan ... V-15

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Uraian Tugas dan Tanggung Jawab Unit-Unit Kerja ... L-1

2. Uji Keseragaman Pipa PVC ... L-2

3. Uji Kecukupan Data Pipa PVC ... L-3

4. Perhitungan Waktu Operasi Tiap Work Center ... L-4

5. Perhitungan Kapasitas yang dibutuhkan dengan Kapasitas Tersedia . L-5

6. Perhitungan Bill of Material dan Kebutuhan Bahan Masing-Masing Ukuran Pipa ... L-6

7. Penentuan Ukuran Lot dengan Menggunakan Economic Order Quantiti (EOQ) ... L-7

8. Perhitungan Kapasitas yang dibutuhkan dengan Kapasitas Tersedia L-8

9. Surat Permohonan Tugas Sarjana ... L-9

10. Formulir Penetapan Tugas Sarjana ... L-10

11. Surat Balasan Pabrik ... L-11

12. Surat Keputusan Tugas Akhir ... L-12

ABSTRAK

PT. XYZ merupakan perusahaan yang bergerak dalam bidang industri

pembuatan pipa PVC (Poly Vinyl Clhoride) dan HDPE (High Density Polythylene) Jumlah permintaan lebih tinggi bila dibandingkan dengan jumlah produksi. Hal ini disebabkan oleh fluktuasi jumlah permintaan yang cenderung meningkat sementara mesin produksi yang dimiliki kapasitasnya tetap sehingga perusahaan tidak mampu menyediakan produk jadi yang sesuai dengan permintaan konsumen. Perkembangan industri manufaktur diindonesia semakin pesat, masing–masing perusahaan dituntut untuk memiliki keunggulan bila dibandingkan dengan perusahaan pesaing sejenisnya. Keunggulan yang harus dimiliki perusahaan tidak hanya dalam kualitas tetapi ketanggapan perusahaan untuk memenuhi permintaan secara tepat waktu. Hal ini merupakan suatu alasan melakukan penelitian terhadap kapasitas produksi pada perusahaan tersebut. Penelitian terhadap kapasitas produksi dilakukan dengan menggunakan metode

Capacity Requirement Planning (CRP) .

Metode Capacity Requirement Planning (CRP) menghasilkan perbandingan jumlah kebutuhan kapasitas dengan kapasitas yang tersedia selama 3 periode didapatkan hasil pada setiap periodnya terjadi kekurangan kapasitas pada work center II (pencetakan) bulan Januuari 2015 sampai Maret 2015 dan

Work center III (Socketing) bulan januari 2015. Dilakukan perbaikan dengan melakukan penambahan jumlah jam kerja dedapkan hasilnya kapasitas eluru

work center terpenuhi.

BAB I

PENDAHULUAN

1.1.Latar Belakang

Perkembangan industri manufaktur di Indonesia semakin pesat, masing-masing perusahaan dituntut untuk memiliki keunggulan bila dibandingkan dengan perusahaan pesaing sejenisnya. Keunggulan yang harus dimiliki oleh perusahaan tidak hanya dalam hal kualitas tetapi ketanggapan perusahaan untuk memenuhi pemintaan. Perusahaan diharapkan mampu memenuhi permintaan sesuai dengan waktu yang ditentukan oleh konsumen. Hal ini tidak terlepas dari penggunaan sumber daya yang efektif dan efisien. Untuk menghasilkan jumlah produksi yang optimal, suatu perusahaan harus mempertimbangkan adanya keterbatasan yang dimiliki oleh perusahaan tersebut, seperti keterbatasan kapasitas produksi dan ketersediaan bahan.

HDPE terdiri dari 1 buah mesin pencampur, 2 buah mesin pencetak dan 2 buah mesin

socketing. Pada penelitian ini jenis pipa yang dibahas adalah pipa PVC. Pipa PVC terdiri dari 3 work center yaitu work center mixer (Pencampuran), work center

pencetakan dan work center socketing. PT. Sinar Utama Nusantara tidak mampu untuk memenuhi permintaan pipa PVC pada beberapa periode.

Data produksi dan permintaan pipa PVC Januari 2014 – Desember 2015 dapat dilihat pada Tabel 1.1.

Tabel 1.1. Data Produksi dan Permintaan pipa PVC

Januari 2014 – Desember 2015

Bulan

Jumlah Order (Inchi) Jumlah Produksi (Inchi)

1/2 3/4 3 5 6 12 1/2 3/4 3 5 6 12

Jan-14 9.513 4.936 4.295 1.843 2.220 1.270 9.563 5.256 4.395 2.043 2.320 1.305

Feb-14 10.077 4.816 4.701 1.939 2.379 1.171 10.147 4.966 4.805 2.089 2.419 1.236

Mar-14 10.336 4.985 4.852 1.624 2.313 1.383 10.346 5.155 4.862 1.714 2.373 1.403

Apr-14 9.518 4.530 4.372 1.686 2.476 1.387 9.598 4.550 4.442 1.733 2.521 1.340

Mei-14 9.412 5.278 5.067 1.513 1.794 1.339 9.582 5.293 5.042 1.558 2.026 1.259

Jun-14 9.560 5.051 4.886 1.902 2.282 1.365 9.710 5.131 4.936 1.952 2.322 1.569

Jul-14 11.528 6.365 6.303 2.380 2.879 1.706 11.728 6.145 6.033 2.312 2.759 1.571

Agust-14 11.609 6.589 6.469 2.351 2.942 1.848 11.559 6.259 6.171 2.221 2.592 1.648

Sep-14 11.550 6.469 6.090 2.327 3.145 1.733 11.709 6.359 5.840 2.222 3.302 1.862

Okt-14 11.140 6.671 5.897 2.267 2.954 1.567 11.084 6.383 5.854 2.277 2.904 1.553

Nov -14 12.016 6.500 6.069 2.303 3.136 1.657 11.256 6.333 5.891 2.320 3.106 1.697

Des-14 11.281 6.735 6.058 2.330 3.051 1.656 11.111 6.640 5.968 2.124 2.961 1.669

Tabel 1.2. Perbandingan Jumlah Produksi dan Permintaa pipa PVC

Januari 2014 – Desember 2015

Bulan

Selisih (Inchi)

1/2 3/4 3 5 6 12

Jan-14 50 320 100 200 100 35

Feb-14 70 150 104 150 40 65

Mar-14 10 170 10 90 60 20

Apr-14 80 20 70 47 45 -47

Mei-14 170 15 -25 45 232 -80

Jun-14 150 80 50 50 40 204

Jul-14 200 -220 -270 -68 -120 -135

Agust-14 -50 -330 -298 -130 -350 -200

Sep-14 159 -110 -250 -105 157 129

Okt-14 -56 -288 -43 10 -50 -14

Nov -14 -760 -167 -178 17 -30 40

Des-14 -170 -95 -90 -206 -90 13

Sumber : Bagian Produksi dan Pemasaran PT. Sinar Utama Nusantara

sementara mesin produksi yang dimiliki kapasitasnya tetap yaitu untuk work center

mixer (Pencampuran) dengan kapasitas (100 kg/jam), work center pencetakan dengan kapasitas 30 kg/jam dan work center socketing dengan kapasitas 50 kg/ jam sehingga perusahaan tidak mampu menyediakan produk jadi yang sesuai dengan permintaan konsumen.

PT. Sinar Utama Nusantara selama ini telah melakukan penyusunan jadwal induk produksi, tetapi hanya berdasarkan perhitungan kasar kapasitas dari hasil penjualan periode sebelumnya tanpa mempertimbangkan kapasitas produksi dan kebutuhan material yang tersedia di perusahaan untuk pemenuhan permintaan selama ini perusahaaan melakukan cara sub kontrak sehingga laba yang diterima perusahaan berkurang.

kapasitas produksi meningkat. Kapasitas optimal sebesar 859.542 menit/Tahun, karena penambahan ini terjadi peningkatan efisiensi mesin dari 90% menjadi 95%1.

Pada penelitiaan ini akan dilakukan perencanaan kebutuhan kapasitas untuk memenuhi rencana produksi dengan menggunakan CRP.

1.2.Rumusan Masalah

Rumusan masalah pada penelitian ini adalah terjadi kekurangan kapasitas yang diakibatkan adanya ketidaksesuaian antara jumlah permintaan yang cenderung naik dengan keterbatasan kapasitas mesin sehingga menyebabkan ketidakmampuan perusahaan dalam memenuhi permintaan konsumen.

1.3. Tujuan Penelitian

Tujuan umum penelitian ini adalah mendapatkan rencana kebutuhan kapasitas sesuai kebutuhan perusahaan. Tujuan khusus penelitian ini antara lain:

1. Membuat perencanaan jadwal induk produksi periode Januari 2015– Desember 2015 untuk mengetahui kebutuhan kapasitas kasar.

2. Merencanakan kebutuhan bahan dan menentukan rencana pelaksanaan pemesanan bahan.

3. Merencanakan kebutuhan kapasitas untuk memenuhi target produksi.

1

1.4. Manfaat Penelitian

Penelitian ini diharapkan memberikan manfaat kepada berbagai pihak yakni :

1. Memberi informasi kepada pihak perusahaan mengenai metode CRP agar perusahaan dapat menerapkan metode ini dalam merencanakan dan menjadwalkan kebutuhan kapasitas produksi perusahaan.

1.5.Batasan Masalah dan Asumsi

Batasan-batasan yang digunakan dalam penelitian ini adalah:

1. Penelitian dibatasi hanya untuk pipa PVC karena produk tersebut memiliki permintaan yang cukup tinggi.

2. Data permintaan produk yang digunakan adalah data selama 3 tahun terakhir yaitu permintaan pada bulan Januari 2012 – Desember 2014.

3. Penentuan waktu baku tiap operasi dilakukan dengan menggunakan metode jam henti (stoptwatch time study).

4. Perencanaan kebutuhan kapasitas dilakukan untuk jangka waktu 3 bulan, yaitu Januari 2015 – Maret 2015.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

1. Proses produksi yang dilakukan perusahaan tidak mengalami perubahan selama penelitian.

3. Data permintaan masa lalu mempunyai pola yang diperkirakan masih berlanjut ke masa yang akan datang.

4.

1.6.Sistematika Penulisan Tugas Sarjana

Sistematika penulisan laporan bertujuan untuk mempermudah dalam menyusun dan mempelajari bagian-bagian dari seluruh rangkaian penelitian. Adapun sistematika penulisan laporan hasil penelitian ini adalah:

BAB I Pendahuluan berisi tentang latar belakang penelitian, rumusan masalah, tujuan penelitian, manfaat penelitian, batasan dan asumsi penelitian, dan sistematika penulisan laporan tugas sarjana.

BAB II Gambaran umum perusahaan berisi tentang sejarah perusahaan, ruang lingkup bidang usaha, lokasi perusahaan, organisasi dan manajemen, dan proses produksi.

BAB III Landasan teori berisi tentang teori-teori pendukung, seperti: peramalan, pengukuran waktu, penyusunan jadwal induk produksi, penyusunan rencana pemesanan bahan, kapasitas dan CRP (Capacity Requirement Planning)

BAB IV Metodologi penelitian berisi tentang lokasi dan waktu penelitian, rancangan penenelitian, objek penelitian, variabel yang diamati, kerangka berpikir, blok diagram prosedur penelitian, instrumen penelitian, metode pengumpulan data, dan metode pengolahan data.

persediaan bahan, Lead time pemesanan bahan dan Routing File. Setelah data dikumpulkan maka dilanjutkan dengan pengolahan data yang terdiri atas beberapa tahapan, yaitu: perhitungan proporsi masing – masing ukuran pipa, peramalan jumlah permintaan pipa, perhitungan waktu baku, perhitungan kapasitas yang tersedia di perusahaan dengan RCCP, Perhitungan rencana pemesanan bahan dengan MRP (Material Requirement planning) dan perhitungan kapasitas tersedia dan kapasitas yang dibutuhkan dengan metode CRP (Capacity Requirement Planning)

BAB VI Analisis pemecahan masalah , menguraikan analisis terhadap hasil pengolahan data berupa analisis kapasitas produksi serta analisi alternatif keputusan terhadap kapasitas produksi

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Sinar Utama Nusantara (PT. SUN) merupakan perusahaan yang berlokasi di jalan Batang kuis Km 3,8 Desa Telaga Sari, Tanjung Morawa yang didirikan melalui akte Notaris no.83 menjadi Perseroan Terbatas (PT) tanggal 23 Agustus 2003 dan telah diundangkan dalam Lembaran Daerah Propinsi Sumatera Utara dengan status PMDN pada tanggal 3 September 2003, Nomor 15/12/I/PMDN/2003, TDP. No.021312500768, dengan surat izin usaha Perdagangan No. 503.503.08/1005/2004.

PT. Sinar Utama Nusantara bergerak dalam industri produk pipa PVC dan HDPE yang dikelola oleh tenaga ahli di bidang produksi. Perusahaan ini memulai pemasaran hanya dengan memproduksi pipa-pipa PVC yang dipasarkan kepada pasar umum. Kemudian pemasaran berkembang dengan memproduksi pipa-pipa PVC dan HDPE yang dipasarkan kepada proyek-proyek PDAM, TELKOM, PERTAMINA dan Proyek dari perusahaan kecil lainnya.

Daerah pemasaran PT. Sinar Utama Nusantara saat ini masih memenuhi kebutuhan konsumen dalam negeri saja, tepatnya wilayah Sumatera Utara dan Jawa. PT. Sinar Utama Nusantara memiliki banyak konsumen beberapa diantaranya :

1. PT. Telkom

2. PT. PDAM Tirtanadi 3. PT. PLN

5. PT. Seltech Utama

6. PT. Harry Graha Karya dll

2.2. Ruang Lingkup Bidang Usaha

PT. Sinar Utama Nusantara memproduksi pipa PVC (PolyVinyl Chlorida) dan HDPE (High Density P olythylene) dalam ukuran yang berbeda-beda sesuai dengan keinginan konsumen. Adapun jenis produk pipa yang di produksi di PT. Sinar Utama Nusantara adalah sebagai berikut :

1. Pipa PVC (PolyVinyl Chlorida)

Tabel 2.1. Jenis-Jenis Pipa PVC

Ukuran pipa (inchi)

Nominal diameter (mm)

Diameter luar (mm)

Tebal Dinding (mm)

1/2 16 22 1,6

3/4 20 26 1,8

3 75 89 3,1

5 125 140 5,5

6 150 165 6,4

12 300 318 11,5

Sumber: PT. Sinar Utama Nusantara

2. Pipa HDPE (High Density Polythylene)

Tabel 2.2. Jenis-Jenis Pipa HDPE

ukuran pipa (inchi)

Diameter luar (mm)

Tebal dinding (mm)

¾ 25 2,3

3 90 8,2

5 125 11,4

6 160 14,6

12 315 28,6

2.3. Lokasi Perusahaan

PT. Sinar Utama Nusantara beralamat di Jl. Batang Kuis Km. 3,8 Pasar V Desa Telaga Sari, Tanjung Morawa, Provinsi Sumatera Utara.

2.4. Organisasi dan Mananjemen

2.4.1. Struktur Organisasi Perusahaan

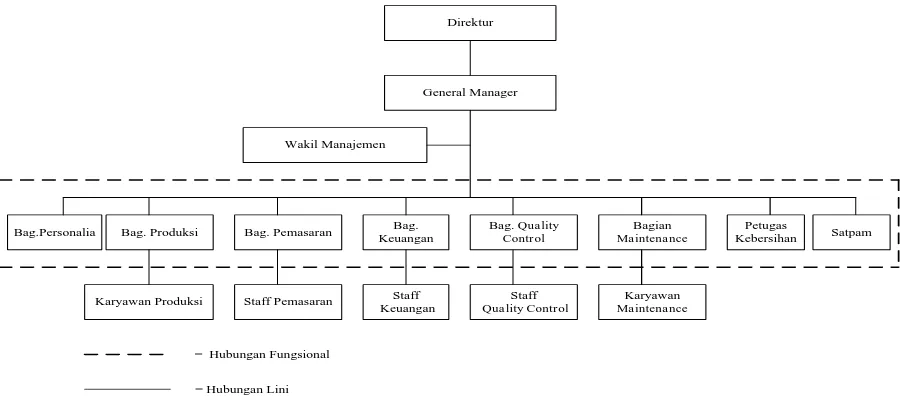

Secara keseluruhan, struktur organisasi di PT. Sinar Utama Nusantara membentuk hubungan fungsional. Struktur organisasi PT. Sinar Utama Nusantara dapat dilihat pada Gambar 2.1.

Direktur

General Manager

Wakil Manajemen

Bag. Keuangan Bag. Pemasaran

Bag. Produksi Bag.Personalia

Staff Pemasaran Staff Keuangan

Bag. Qua lity Contr ol

Bagian

Ma intena nce

Karyawan Produksi Staff

Qua lity Contr ol

Karyawan

Ma intena nce

Petugas

Kebersihan Satpam

= Hubungan Fungsional

= Hubungan Lini

[image:32.595.66.516.360.561.2]Sumber: PT. Sinar Utama Nusantara

Gambar 2.1. Struktur Organisasi PT. Sinar Utama Nusantara

2.4.2. Uraian Tugas dan Tanggung Jawab

Uraian Tugas dan Tanggung Jawab pada PT. Sinar Utama Nusantara dapat dilihat pada Lampiran 1.

2.4.3. Tenaga Kerja dan Jam Kerja Perusahaan

[image:33.595.159.414.335.639.2]PT. Sinar Utama Nusantara memiliki 66 orang tenaga kerja yang alokasinya ditunjukkan pada Tabel 2.3.

Tabel 2.3. Jumlah Tenaga Kerja

No. Jabatan Jumlah

1 Direktur 1

2 General Manager 1

3 Wakil Manajemen 1

4 Ka. Bagian Personalia 1

5 Ka. Bagian Produksi 1

6 Ka. Bagian Pemasaran 2 7 Bag. QualityControl/ Kimia 1 8 Bag. Gudang Barang Jadi 3 9 Bag. Gudang Bahan Baku 2 9 Karyawan Maintenance 4

10 Logistic 6

12 Karyawan Pabrik 30

13 Cleaning Service 4

14 Satpam 4

15 Transportasi 3

16 Listrik 2

Jumlah 66

Sumber: PT. Sinar Utama Nusantara

petugas keamanan. Karyawan kantor bekerja satu shift, sedangkan karyawan lantai produksi dan petugas keamanan tiga shift. Adapun pembagian waktu kerja tersebut adalah sebagai berikut:

1. Karyawan kantor (Non Shift) a. Hari Senin – Kamis dan Sabtu

- Pukul 08.00 – 12.00 WIB : Kerja aktif - Pukul 12.00 - 13.00 WIB : Istirahat - Pukul 13.00 – 17.00 WIB : Kerja aktif b. Hari Jum’at

- Pukul 08.00 – 12.00 WIB : Kerja aktif - Pukul 12.00 – 14.00 WIB : Istirahat - Pukul 14.00 – 17.00 WIB : Kerja aktif 2. Karyawan lantai produksi dan petugas keamanan.

a. Shift I

- Pukul 08.00 – 12.00 WIB : Kerja aktif - Pukul 12.00 – 13.00 WIB : Istirahat - Pukul 13.00 – 16.00 WIB : Kerja aktif. b. Shift II

c. Shift III

- Pukul 00.00 – 05.00 WIB : Kerja aktif - Pukul 05.00 – 06.00 WIB : Istirahat - Pukul 06.00 – 08.00 WIB : Kerja aktif

2.4.4. Sistem Pengupahan dan Fasilitas Lainnya

Salah satu indikator kesejahteraan karyawan adalah menyediakan biaya untuk memenuhi kebutuhan hidup karyawan, dimana biaya ini diberikan dalam bentuk upah yang layak sesuai dengan kemampuan perusahaan. Sistem pengupahan untuk staf dan karyawan di PT. Sinar Utama Nusantara berupa gaji yang diberikan dengan jumlah tertentu.

PT. Sinar Utama Nusantara juga memberikan Tunjangan Hari Raya (THR) kepada setiap

karyawan sebesar satu bulan gaji. Karyawan yang berhak menerima THR adalah karyawan

yang telah bekerja minimal satu tahun atau lebih. Karyawan juga diberikan izin cuti

sebanyak 12 hari dalam setahun. Sistem pengupahan pada PT. Sinar Utama Nusantara

dibedakan atas dua jenis, yaitu:

1. Upah Bulanan

Upah bulanan ini untuk tenaga kerja tetap, yaitu pada bagian kantor dan pada bagian

keamanan dan satpam. Upah ini dibayar setiap akhir bulan.

2. Upah Harian

Upah harian untuk tenaga kerja di bagian produksi. Meskipun disebut upah harian,

waktu pembayaran upah dilakukan sekali dalam dua minggu dengan perhitungan

akumulasi waktu kerja harian.

4. Pemberian Jaminan Sosial Tenaga Kerja (JAMSOSTEK) untuk melindungi tenaga kerja seperti jaminan kecelakaan kerja dan jaminan kematian.

2.5. Proses Produksi

2.5.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk yang terlibat langsung dalam proses produksi hingga menjadi produk jadi dimana sifat dan bentuk bahan akan mengalami perubahan. Bahan baku utama yang digunakan dalam proses produksi produk – produk pada PT. Sinar Utama Nusantara adalah sebagai berikut:

1. Resin

Resin mempunyai sifat keras dan kaku, bentuknya serbuk putih sehingga mudah diolah serta tidak mudah terbakar. Resin merupakan sumber bahan baku utama yang digunakan dalam proses produksi produk – produk PVC.

2. Tepung Calium Carbonat (CaCO3)

2.5.2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan untuk mempermudah proses dan meningkatkan kualitas dari produk yang dihasilkan. Bahan tambahan yang digunakan dalam proses produksi produk – produk di PT. Sinar Utama Nusantara adalah:

1. Tinta sablon PVC

Tinta sablon PVC merupakan tinta yang digunakan untuk membuat merek dagang pipa.

2. Stearic Acid (Sa) dan Kalium Nitrat.

Zat kimia ini digunakan sebagai stabilisator untuk menjaga suhu bahan baku pada saat dipanaskan, dan dilebur sebelum dicetak.

2.5.3. Bahan Penolong

Bahan penolong merupakan bahan yang membantu dalam proses produksi agar diperoleh hasil yang lebih baik. Bahan penolong yang digunakan untuk produksi pipa adalah air, digunakan sebagai pendingin setelah produk pipa dicetak.

2.6. Proses Produksi

Tahapan yang dilakukan untuk memproduksi pipa adalah sebagai berikut: 1. Pencampuran

menggunakan timbangan analog. Setelah bahan ditimbang maka dilakukan pencampuran. Proses pencampuran dilakukan dengan menggunakan mesin mixer. Proses pencampuran dilakukan oleh 2 orang karyawan dengan menggunakan 2 unit mesin pencampur. Setiap unit mesin pencampur ditangani oleh 1 orang karyawan. Pencampuran dilakukan selama 14 - 20 menit. Hasil pencampuran ditampung dalam karung atau goni.

2. Proses pencetakan

Pencetakan merupakan proses yang terdiri dari beberapa tahapan, yaitu: pemanasan, pencetakan, pendinginan, dan pemotongan. Hasil pencampuran diangkat dengan menggunakan karung goni satu persatu oleh seorang operator kemudian dibawa ke bagian ekstrusi. Setelah tiba di bagian ekstrusi hasil pencampuran dimasukkan ke dalam mesin extruder melalui hopper. Hasil pencampuran akan dipanaskan pada suhu 180 oC - 200 oC. Kemudian dicetak dengan menggunakan alat pencetak yang memiliki diameter yang sesuai dengan ukuran pipa yang diorder konsumen. Pipa yang telah selesai dicetak ditarik dengan menggunakan mesin tarik untuk didinginkan. Selanjutnya pipa dialirkan melewati tangki pendingin yang berisi air dengan suhu 20oC dengan bantuan mesin tarik. Pipa yang telah dingin ditarik dan dikeringkan lalu selanjutnya disablon dengan menggunakan alat injeksi tinta untuk membuat merek dagang pipa. Setelah selesai disablon selanjutnya pipa ditarik kembali dengan menggunakan mesin penarik untuk dialirkan ke alat pemotong otomatis untuk dilakukan pemotongan sesuai dengan ukuran yang telah ditentukan perusahaan.

Setelah proses pemotongan dan penyablonan, pipa dibawa ke bagian pencetakan kepala. Proses pencetakan kepala ini dilakukan dengan mesin socket. Ujung pipa dimasukkan ke dalam mesin dengan cetakan yang telah disesuaikan dengan suhu 65

o

C. Setelah selesai dipanaskan lalu dilakukan pencetakan kepala pipa .

2.7. Mesin dan Peralatan Produksi

Adapun mesin dan peralatan yang digunakan untuk keperluan produksi di PT. Sinar Utama Nusantara adalah sebagai berikut:

1. Mesin Mixer

Fungsi : Mencampur Resin, kapur Caco3 dan campuran ;Stearic Acid (Sa) dan Kalium Nitrat (KNO3).

Buatan : Sincere Industry China Daya : 300 Volt/ 1,1 kW Kapasitas : 100 kg/jam

Rotating Speed : 460 rpm

Cos φ : 0,85

Jumlah : 2 unit

2. Mesin Extruder

Fungsi : Meleburkan campuran Resin, kapu Caco3 dan campuran Stearic Acid (Sa) dan Kalium Nitrat (KNO3)

Rotating Speed : 37 rpm

Cos φ : 1,2

Kapasitas : 30 kg/jam

Buatan : Leader Machinery China Jumlah : 4 unit

3. Mesin Crusher

Fungsi : menghancurkan pipa menjadi butiran kasar. Daya : 480 Volt/ 25 kW

Cos φ : 0,90

Kapasitas : 700-1000 kg/jam Buatan : Naser China Jumlah : 1 unit 4. Mesin Saw Off

Fungsi : memotong pipa. Daya : 380 Volt

Rotating Speed : 2900 rpm

Cos φ : 0,90

Line Speed : 0-255 m/min

Buatan : Yuyao Fitting China Jumlah : 4 unit

5. Mesin Socketing

Cos φ : 0,85

Buatan : Yuyao Fitting China Jumlah : 3 unit

2.8. Peralatan

Peralatan yang digunakan dalam proses pembuatan pipa adalah sebagai berikut: a. Kereta sorong

Kereta sorong digunakan untuk membawa bahan baku dari gudang bahan baku menuju lantai produksi dan memindahkan produk jadi yang telah dikemas dari lantai produksi menuju gudang produk jadi.

b. Forklift

Forklift digunakan untuk mengangkat bahan-bahan dari penyimpanan ke lantai produksi. Forklift berjumlah 2 unit.

c. Timbangan

Timbangan yang digunakan terdiri atas : - Timbangan analog (100 kg)

Timbangan analog digunakan untuk menimbang bahan baku. Timbangan analog

berjumlah 3 unit.

- Timbangan digital (10 kg)

Timbangan digital digunakan untuk menimbang bahan tambahan. Timbangan

BAB III

TINJAUAN PUSTAKA

3.1. Defenisi kapasitas

Kapasitas adalah kemampuan pembatas dari unit produksi untuk berproduksi dalam waktu tertentu dan biasanya dinyatakan dalam bentuk keluaran (output) per satuan waktu2. Tetapi kapasitas adalah konsep yang kabur, karena harus dihubungkan dengan sejauh mana suatu peralatan digunakan. Sebagai contoh, bisa saja ditetapkan sebagai kebijakan untuk bekerja hanya 5 hari seminggu, satu shift dalam sehari, dan produksinya 1000 satuan per minggu. Dengan dasar ini dapat dikatakan bahwa kapasitas normal adalah 1000 satuan output per minggu. Tetapi batas ini dapat ditingkatkan dengan kerja lembur sehingga batas kapasitas dengan kerja lembur 1150 satuan. Dengan menambah shift kedua, kapasitas dapat ditingkatkan lebih lanjut menjadi 1800 satuan per minggu.

Dalam kaitannya dengan defenisi di atas maka perencanaan kapasitas berusaha untuk mengintegrasi faktor-faktor produksi untuk meminimalisasi ongkos fasilitas produksi. Dengan kata lain, keputusan-keputusan yang menyangkut kapasitas produksi harus mempertimbangkan faktor-faktor ekonomis fasilitas produksi tersebut.

3.2. Pengukuran Waktu (Time Study)

Suatu pekerjaan akan dikatakan diselesaikan secara efisien apabila waktu penyelesaiannya berlangsung paling singkat3. Untuk menghitung waktu baku (standard

2 Buffa Elwod S. Manajemen Produks/Operasi Moderen. Jakarta : Erlangga, 1983. Hal.121. 3 Wignjosoebroto.Sritomo.Ergonomi,, Studi Gerak dan Waktu. Teknik Analisis untuk

time) penyelesaian pekerjaan guna memilih alternatif metode kerja terbaik, maka perlu diterapkan prinsip-prinsip dan teknik-teknik pengukuran kerja (work measurement atau time study). Pengukuran waktu kerja ini berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaaan. Pada garis besarnya teknik-teknik pengukuran waktu dibagi ke dalam dua bagian yaitu: 1. Pengukuran waktu secara langsung

Pengukuran ini dilaksanakan secara langsung yaitu di tempat dimana pekerjaan yang bersangkutan dijalankan. Misalnya pengukuran kerja dengan jam henti (stopwach time study) dan sampling kerja (work sampling).

2. Pengukuran secara tidak langsung

Pengukuran ini dilakukan dengan menghitung waktu kerja tanpa si pengamat harus ditempat kerja yang diukur. Pengukuran waktu dilakukan dengan membaca tabel-tabel yang tersedia asalkan mengetahui jalannya pekerjaan. Misalnnya aktivitas data waktu baku (standard data), dan data waktu gerakan (predetermined time system).

3.2.1. Stopwach Time Study

Stopwach time study adalah pekerjaan mengamati pekerja dan mencatat waktu kerjanya baik setiap elemen ataupun siklus dengan menggunakan alat yang telah disiapkan. Sesuai dengan namanya, maka pengukuran waktu ini menggunakan jam henti (stop wacth) sebagai alat utamanya4.

Langkah langkah pengukuran waktu kerja dengan menggunakan stopwach time study adalah:

1. Definisikan pekerjaan yang akan diteliti untuk diukur waktunya dan beritahukan maksud dan tujuan pengukuran ini kepada pekerja yang dipilih untuk diamati dan supervisor yang ada. Dalam penentuan tujuan tersebut, dibutuhkan adanya tingkat kepercayaan dan tingkat ketelitian yang digunakan dalam pengukuran jam henti. 2. Catat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan seperti

layout, karakteristik /spesifikasi mesin atau peralatan kerja lain yang digunakan. 3. Bagi operasi kerja dalam elemen-elemen kerja sedetil-detilnya tapi masih dalam

batas-batas kemudahan untuk pengukuran waktunya.

4. Amati, ukur dan catat waktu yang dibutuhkan oleh operator untuk menyelesaikan elemen-elemen kerja tersebut.

5. Tetapi jumlah siklus kerja yang harus diukur dan dicatat. Teliti apakah jumlah jumlah penelitian yang dilaksanakan ini sudah memenuhi syarat atau tidak, tes pula keseragaman data yang diperoleh.

6. Tetapkan rating factor operator, rating faktor ini ditetapkan untuk setiap elemen kerja yang ada dan hanya ditujukan untuk performansi operator. Untuk elemen kerja yang sepenuhnya dilakukan oleh mesin maka performansi dianggap normal (100%). 7. Sesuaikan waktu pengamatan berdasarkan performansi kerja yang ditunjukkan oleh

operator tersebut sehingga akhirnya akan diperoleh waktu kerja normal.

9. Tetapkan waktu kerja baku (standard time) yaitu jumlah total antara waktu normal dan waktu longgar.

3.2.2 Pengujian Keseragaman Data

Uji keseragaman data dilakukan untuk mengetahui apakah data yang diperoleh menyebar seragam atau tidak. Selama melakukan pengukuran, operator mungkin mendapatkan data yang tidak seragam. Untuk itu digunakan alat yang dapat mendeteksinya yaitu peta kendali5. Data dikatakan seragam jika berada dalam batas kontrol dan data dikatakan tidak seragam jika berada diluar batas kontrol. Untuk menghitung uji keseragaman data, dilakukan beberapa langkah-langkah sebagai berikut: 1. Menghitung waktu rata-rata yang dibutuhkan untuk menyelesaikan suatu produk.

Rumus yang digunakan untuk menghitung waktu rata-rata adalah sebagai berikut :

X=

n Xi

2. Menghitung standar deviasi dengan rumus sebagai berikut:

=

1 )

( 2

n X Xi

3. Menghitung BKA (Batas Kontrol Atas) dan BKB (Batas Kontrol Bawah) dengan rumus sebagai berikut:

BKA = X+ k

BKB = X- k

Keterangan:

5 Iftikar Z. Sutalaksana, Teknik Perancangan Sistem Kerja (Cet. II: Bandung : ITB, 2006), (h.

X : waktu rata-rata

: standar deviasi BKA : batas kontrol atas BKB : batas kontrol bawahk : nilai yang diperoleh untuk luasan kurva normal pada tingkat keyakinan pengamatan

3.2.3. Uji Kecukupan Data

Uji kecukupan data berguna untuk memastikan bahwa jumlah sampel yang telah dikumpulkan telah cukup untuk mewakili populasi, sehingga dapat digunakan bagi pengolahan data selanjutnya6.

Uji kecukupan data dapat dilakukan dengan menggunakan rumus sebagai berikut: ' N = 2 \ 2 2 ) (

i i i X X X n s k Keterangan:Xi : waktu pengamatan setiap elemen kerja untuk tiap siklus yang diukur.

k : nilai yang diperoleh untuk luasan kurva normal pada tingkat keyakinan pengamatan.

s : derajat ketelitian dari data Xi yang dikehendaki, yang menunjukkan maksimun

penyimpangan yang bisa diterima dari nilai Xi yang sebenarnya.

6 Sritomo Wignjosoebroto, Ergonomi, Studi Gerak dan Waktu. Teknik Analisis untuk

N : jumlah siklus pengamatan/pengukuran awal yang dilakukan untuk elemen kegiatan yang dipilih.

N’ : jumlah siklus pengamatan/pengukuran yang seharusnya dilaksanakan agar

diperoleh ketelitian yang diharapkan.

Jumlah pengukuran waktu dikatakan cukup apabila jumlah pengukuran minimum dibutuhkan secara teoritis lebih kecil atau sama dengan jumlah pengukuran

pendahuluan yang sudah dilakukan (N’< N). Jika jumlah pengukuran

masih belum mencukupi maka harus dilakukan pengukuran lagi sampai jumlah pengukuran tersebut cukup.

3.2.4. Rating F actor dan Allowance

Rating factor adalah perbandingan performansi seorang pekerja dengan konsep normalnya. Salah satu cara menentukan rating factor adalah dengan menggunakan cara

Westinghouse7. Terdapat 4 faktor yang dianggap sangat menentukan kewajaran atau ketidakwajaran dalam bekerja, yaitu:

1. Keterampilan (Skill)

Keterampilan didefinisikan sebagai kemampuan mengikuti cara kerja yang ditetapkan. Latihan dapat meningkatkan keterampilan, tetapi hanya sampai tingkat tertentu saja, yaitu tingkat kemampuan maksimal yang dapat diberikan oleh pekerja yang bersangkutan. Secara psikologis keterampilan merupakan attitude untuk pekerjaan yang bersangkutan.

2. Usaha (Effort)

Usaha adalah kesungguhan yang ditunjukkan atau diberikan operator ketika melakukan pekerjaannya. Usaha mempunyai korelasi yang kuat dengan keterampilan.

3. Kondisi Kerja (Condition)

Kondisi kerja adalah kondisi fisik lingkungan tempat bekerja seperti keadaan pencahayaan, temperatur, dan kebisingan ruangan. Kondisi kerja merupakan faktor di luar operator yang diterima apa adanya oleh operator tanpa banyak kemampuan mengubahnya. Oleh sebab itu, faktor kondisi sering disebut sebagai faktor manajemen karena pihak inilah yang dapat dan berwenang merubah atau memperbaikinya

4. Konsistensi (Consistency)

Konsistensi pekerja dalam menyelesaikan pekerjaannya dari suatu kerja ke kerja yang lain tanpa mengalami banyak perubahan yang berarti.

Kelonggaran (allowance) diberikan berkenaan dengan adanya sejumlah kebutuhan di luar kerja, yang terjadi selama pekerjaan berlangsung. Kelonggaran diberikan untuk tiga hal, yaitu:

1. Kelonggaran untuk kebutuhan pribadi (personal)

Kelonggaran yang termasuk di dalam kebutuhan pribadi adalah hal-hal seperti minum untuk menghilangkan rasa haus, ke kamar kecil, bercakap-cakap dengan teman seperlunya untuk menghilangkan ketegangan ataupun kejenuhan sewaktu bekerja.

Fatique merupakan hal yang akan terjadi pada diri seseorang sebagai akibat dari melakukan suatu pekerjaan.

3. Kelonggaran untuk hambatan-hambatan tidak terhindarkan (delay)

Hambatan-hambatan tidak terhindarkan terjadi karena berada diluar kekuasaan/kendali pekerja, seperti mesin macet, listrik padam, dan lain-lain.

3.2.5. Perhitungan Waktu Normal dan Waktu Baku

Waktu normal untuk suatu elemen operasi kerja adalah semata-mata menunjukkan bahwa seorang operator yang berkualifikasi baik akan bekerja menyelesaikan pekerjaan pada kecepatan/tempo kerja yang normal8. Waktu normal merupakan waktu siklus dengan telah mempertimbangkan rating factor.

Waktu baku adalah waktu untuk menyelesaikan satu siklus pekerjaan yang dilakukan menurut metode kerja tertentu pada kecepatan normal dengan mempertimbangkan allowance. Rumus yang digunakan untuk menghitung waktu normal dan ratingfactor adalah sebagai berikut:

WN = WT x RF

RF = 1 + westinghouse factor

Keterangan :

WN : waktu normal WT : waktu terpilih RF : rating factor

Rumus yang digunakan untuk menghitung waktu baku adalah sebagai berikut:

WB = WN x

) %

100 (

% 100

Allowance

Keterangan :

WB : waktu baku

Allowance : kelonggaran

3.3. Peramalan

Peramalan adalah proses untuk memperkirakan berapa kebutuhan di masa datang yang meliputi kebutuhan dalam ukuran kuantitas, kualitas, waktu dan lokasi yang dibutuhkan dalam rangka memenuhi permintaan barang ataupun jasa9. Peramalan tidak perlu terlalu dibutuhkan dalam kondisi permintaan pasar yang stabil, karena perubahan permintaannya relatif kecil. Tetapi peramalan akan sangat dibutuhkan bila kondisi pasar bersifat komplek dan dinamis.

Dalam kondisi pasar bebas, permintaan pasar lebih banyak bersifat komplek dan dinamis, karena permintaan tersebut akan tergantung dari keadaan sosial, ekonomi, politik, aspek teknologi, produk pesaing dan produk substitusi.

Oleh karena itu, peramalan yang akurat merupakan informasi yang sangat dibutuhkan dalam pengambilan keputusan manajemen.

3.3.1. Karakteristik Peramalan yang Baik

Peramalan yang baik mempunyai beberapa kriteria yang penting, antara lain:

9 Nassution Arman Hakim. Perencanaan dan Pengendalian Produksi. Yogyakarta :Graha Ilmu,2008.hal. 21-

1. Akurasi

Akurasi dari suatu hasil peramalan diukur dengan kebiasan dan kekonsistensian peramalan tersebut. Hasil peramalan dikatakan bias apabila peramalan tersebut terlau tinggi atau terlalu rendah dibandingkan dengan kenyataan yang sebenarnya terjadi. Hasil peramalan dikatakan konsisten bila besarnya kesalahan peramalan relatif kecil. Peramalan yang terlalu rendah akan mengakibatkan kekurangan persediaan, sehingga permintaan konsumen tidak dapat dipenuhi segera, akibatnya adalah perusahaan dimungkinkan kehilangan pelanggan dan kehilangan keuntungan penjualan. Peramalan yang terlalu tinggi akan mengakibatkan terjadinya penumpukan persediaan, sehingga banyak modal yang akan terserap sia-sia. Keakuratan dari hasil peramalan ini berperan penting dalam menyeimbangkan persediaan yang ideal (meminimalisasi penumpukan persediaan dan memaksimisasi tingkat pelayanan),

2. Biaya

kurang penting bisa diramalkan dengan metode yang sederhana dan murah. Prinsip ini merupakan adopsi dari Hukum pareto.

3. Kemudahan

Penggunaan metode peramalan yang sederhana, mudah dibuat dan mudah diaplikasikan akan memberikan keuntungan bagi perusahaan. Adalah percuma memakai metode yang canggih, tetapi tidak dapat diaplikasikan pada sistem perusahaan karena keterbatasan dana, sumber daya manusia, maupun peralatan teknologi.

3.3.2. Metode peramalan

Metode peramalan dapat diklasifikasiksn menjadi dua kelompok besar yaitu metode kualitatif dan metode kuantitatif. Kedua kelompok tersebut memberikan hasil peramalan yang kuantitatif. Perbedaanya terletak pada cara peramalan yang dilakukan. Metode kualitatif pada umumnya digunakan apabila data kuantitatif tentang permintaan tidak tersedia atau akurasinya tidak memadai. Peramalan berdasarkan metode kuantitatif (intrinsic forecasting) mempunyai asumsi bahwa data permintaan masa lalu dari produk atau item yang diramalkan mempunyai pola yang diperkirakan masih berlanjut ke masa yang akan datang. Pola permintaan tersebut mungkin kurang jelas terlihat karena faktor random yang menghasilkan fluktuasi.10

10

3.3.3. Metode Time Series

Metode time series adalah metode peramalan yang digunakan untuk menganalisis serangkaian data yang merupakan fungsi dari waktu11. Langkah penting dalam memilih suatu metode time series yang tepat adalah dengan mempertimbangkan jenis pola data, sehingga metode yang paling tepat dengan pola tersebut dapat diuji. Adapun metode peramalan yang termasuk dalam metode time series adalah metode

smoothing, proyeksi kecenderungan dengan regresi, dan dekomposisi.

3.3.3.1. Metode Proyeksi Kecenderungan dengan Regresi

Metode kecenderungan dengan regresi merupakan dasar garis kecenderungan untuk suatu persamaan, sehingga dengan dasar persamaan tersebut dapat diproyeksikan hal-hal yang akan diteliti pada masa yang akan datang. Untuk peramalan jangka pendek dan jangka panjang, ketepatan peramalan dengan metode ini sangat baik. Data yang dibutuhkan untuk metode ini adalah tahunan, minimal lima tahun. Namun, semakin banyak data yang dimiliki semakin baik hasil yang diperoleh. Bentuk fungsi dari metode ini dapat berupa:

a. Konstan, dengan fungsi peramalan (Yt):

Yt = a, dimana

N Y a

1dimana : Yt = nilai tambah

N = jumlah periode b. Linier, dengan fungsi peramalan:

11

Yt = a + bt

n bt Y

a

2 2

t t n y t ty n b

c. Kuadratis, dengan fungsi peramalan :

Yt = a + bt + ct2

dimana : n t c t b Y

a

2

b

c 2 b

22 4

t n t

t Yn tY

t2 Ynt2Y

2 2 3

t n t t

d. Eksponensial, dengan fungsi peramalan : Yt = aebt

dimana : n t b Y

a

lnln 2

2ln ln ln

t t n Y t Y t n ae. Siklis, dengan fungsi peramalan :

n t c n b a

dimana : n t c n t b n a

Y sin2

cos2

n t n t c n b n t a n tYsin2

sin2

sin22

sin2

cos2

n t n t b n c n t a n tYcos2

cos2

cos22

sin2

cos2

3.3.3.2. Metode Dekomposisi

Bila pola data tidak dapat ditentukan dengan kombinasi dari fungsi yang ada sehingga tidak dapat diramalkan secara biasa12, Pola tersebut didekati dengan fungsi linear atau siklis, kemudian dibagi atas segmen waktu tertentu berdasarkan pola data yang ada. Metode dekomposisi merupakan pendekatan peramalan yang tertua. Terdapat beberapa pendekatan alternatif untuk mendekomposisikan suatu deret berkala yang semuannya bertujuan memisahkan setiap komponen deret data seteliti mungkin. Konsep dasar pemisahan bersifat empiris dan tetap, yang mula-mula memisahkan unsur musiman dan trend. Adapun langkah-langkah pekerjaan peramalan dengan metode dekomposisi, yaitu:

1. Menghitung nilai rata-rata bergerak

Nilai rata-rata bergerak yang dihitung adalah rata-rata bergerak dalam kurun waktu per t periode selama n periode. Nilai rata-rata diletakkan di pertengahan periode.

12

2. Menghitung nilai indeks musim

Nilai indeks musim dihitung dengan menggunakan nilai indeks rata-rata bergerak yang telah dihitung sebelumnya. Hal pertama yang dilakukan adalah menghitung nilai faktor musim dengan cara membagikan hasil rata-rata bergerak dengan permintaan di periode yang sama, kemudian menghitung nilai indeks musim dengan cara merata-ratakan nilai dari faktor musim yang ada.

3. Mencari persamaan garis trend

Garis trend dapat dicari dengan menggunakan persamaan: YX = a + bX

Berdasarkan persamaan tersebut maka langkah pertama yang harus dilakukan untuk mencari persamaan garis trend adalah menghitung nilai a dan b:

b =

∑ ∑ ∑ ∑

a = Y – (b)(x)

4. Menghitung nilai persamaan garis trend

Nilai persamaan garis trend dihitung di setiap periode peramalan yang diinginkan. Nilai persamaan garis trend dapat dihitung dengan memasukkan nilai periode yang diinginkan.

5. Menghitung nilai ramalan akhir

3.3.4. Kriteria Performance Peramalan

Besar kesalahan suatu peramalan dapat dihitung dengan beberapa cara 13, yaitu: 1. Mean Square Error (MSE)

m f f MSE t t m t 2 1 ˆ

dimana: tf : data aktual periode t

t

fˆ : nilai ramalan periode t m : banyaknya periode

2. Standard Error of Estimate (SEE)

f n Ft Xt SEE m t

12

dimana :

f = derajat kebebasan f = 1 (data konstan)

f = 2 (data linier atau eksponensial)

f = 3 (data kuadratis atau siklis)

3. Percentage Error (PE)

x100%X F X PE t t t

4. Mean Absolute Percentage Error (MAPE)

m P E MAP E t m t

13.4. Penyusunan Jadwal Induk Produksi

Jadwal induk produksi (Master Production scheduling) ialah suatu pernyataan tentang produk akhir apa atau item apa yang direncanakan untuk diproduksi, berapa banyak produk atau item tersebut akan diproduksi pada setiap periode sepanjang rentang waktu perencanaan14. Rencana induk operasi berfungsi sebagai basis dalam penentuan jadwal proses operasi di lantai pabrik, jadwal pengadaan bahan dari luar perusahaan (boughtout materials) dan jadwal aloksi sumber daya untuk mendukung jadwal pengiriman produk kepada pelanggan.

Setiap produk tidak terkecuali bahan kebutuhan pokok selalu mengalami fluktuasi permintaan. Permintaan pasar terhadap produk yang berfluktuasi akan menimbulkan fluktuasi dalam kebutuhan sumber daya produksi seperti bahan baku, kapasitas produksi dan tenaga operator. Fluktuasi kebutuhan terhadap sumber daya produksi ini, akan menimbulkan kesulitan tersendiri karena faktor supply yaitu kapasitas produksi dan jumlah tenaga operator pada umumnya relatif konstan sehingga ada peluang terjadinya ketidaksesuaian antara jumlah sumber daya yang dibutuhkan dan jumlah sumber daya yang tersedia.

Ada dua faktor penting yang perlu diperhatikan dalam menjabarkan rencana agregat ke dalam jadwal induk produksi. Pertama ialah kondisi fluktuasi permintaan masing-masing kelompok produk dari tentang musim ke musim. Yang dimaksud dengan rentang musim adalah rentang periode terjadinya perubahan permintaan secara signifikan. Misalnya, besarnya permintaan terhadap produk tertentu relative rendah

selama bulan Januari, Februari dan Maret, tetapi pada permintaan rata-rata pada tiga bulan sebelumnya. Dengan mengidentifikasi persentase perubahan perkiraan permintaan pasar pada setiap musim maka rencana produksi agregat tahun pertama dapat diuraikan ke dalam rencana produksi agregat bulanan.

3.5. Rought-cut Capacity Planning (RCCP)

Rought-cut capacity planning menghitung kebutuhan kapasitas secara kasar dan membandingkannya dengan kapasitas yang tersedia15. Perhitungan secara kasar yang dimaksud terlihat dalam dua hal yang menjadi karakteristik RCCP yaitu: pertama, kebutuhan kapasitas masih didasarkan kepada kelompok produk, bukan produk dan kedua, tidak memperhitungkan jumlah persediaan yang telah ada.

Capacity Required = Σ aik bkj untuk semua i, j16

Keterangan:

aik = Waktu pengerjaan produk k pada stasiun kerja i

bkj = Jumlah produk k yang akan dijadwalkan pada periode j

3.6. Material Requirement Planning (MRP)

Material Requirement Planning(MRP) adalah tipikal perencanaan dalam suatu perusahaan manufaktur, khususnya mengenai penjadwalan alur barang ke dan melalui proses pembuatan barang jadi17. Teknik MRP digunakan untuk perencanaan

15 Ibid.hal 137 -141 16

Forgarty W. Donald. Production & Inventory Management Ohio : South – Westren Publishing.Co.1991. hal 413.

17

pengendalian item barang yang tergantung pada item – item dengan tingkat yang lebih tinggi18.

Input MRP adalah 1. Jadwal induk produksi

Jadwal induk produksi didasarkan pada peramalan atas permintaan dari setiap produk akhir yang dibuat.

2. Catatan keadaan persediaan

Catatan keadaan persediaan menggambarkan status semua item yang ada dalam persediaan yang berkaitan dengan

a. Jumlah persediaan yang dimiliki setiap periode (on hand periode)

b. Jumlah barang yang sedang dipesan dan kapan pemesanan tersebut akan datang. c. Waktu ancang – ancang dari setiap bahan.

3. Struktur produk

Struktur produk berisi informasi tentang hubungan komponen-komponen produk dalam suatu sub assembling.

Adapun langkah – langkah melakukan perhitungan MRP yaitu :19

1. Netting

Pada tahap ini dilakukan proses perhitungan kebutuhan bersih untuk setiap periode selama horizon perencanaan.

NR = GR –(SR + OH)

18 Ginting, Rosnani.Op.cit,hal. 168 - 170 19

Keterangan:

NR : Kebutuhan bersih GR : Kebutuhan kotor SR : Jadwal penerimaan OH : Persediaan ditangan

2. Lotting

Langkah ini bertujuan untuk menentukan besarnya pesanan individu yang optimal berdasarkan hasil perhitungan kebutuhan bersih.

Metode yang digunakan Economic Order Quantity (EOQ)

Penentuan ukuran lot persediaan bahan baku dengan menggunakan Economic Order Quantity (EOQ)20

EOQ =

h Dk 2

Keterangan :

k = Biaya pembelian

D = Demand rata- rata per horizon h = Biaya simpan

3. Offseting

Langkah ini bertujuan agar kebutuhan komponen dapat tersedia tepat pada saat dibutuhkan dengan memperhitungkan lead time pengadaan komponen tersebut.

4. Exploding

Langkah in ini merupakan proses perhitungan kebutuhan kotor untuk tingkst item (komponen) pada level yang lebih rendah dari struktur produk yang tersedia.

3.7. Capacity Requirement Planning (CRP)

Perencanaan kebutuhan kapasitas Capacity Requirement Planning adalah menguji asumsi dan mengidentifikasi area yang melebihi kapasitas dan yang berada dibawah kapasitas sehingga perencana dapat mengambil tindakan yang tepat21.

Input dari CRP adalah :

a. Jadwal yang merupakan salah satu out put dari MRP.

b. Routing data adalah jalur proses produksi dengan perkiraan waktu operasi. Analisis CRP membutuhkan perhitungan yang terpisah berkaitan dengan kebutuhan set up time dan run time. Analis CRP lebih rinci dibandingkan dengan RCCP dimana dalam analisi CRP dibutuhkan informasi tentang standard run time per unit item yang dibuat. Perhitungan operation time per unit dalam analisis CRP menggunakan formula berikut :

Operation Time/ unit = Run time/ unit + set up time/ unit

Pada dasarnya beberapa langkah yang diperlukan untuk melaksanakan analisis CRP yaitu:

1. Memperoleh informasi tentang pesanan produk yang dikeluarkan dari MRP

2. Memperoleh informasi tentang standard run time per unit dan standard set up time per lot size

21

3. Menghitung kapasitas yang dibutuhkan dari masing – masing pusat kerja.

4. Membuat laporan CRP dalam membuat laporan CRP perhitungkan sumber daya spesifik penggunaan jam mesin dan kondisi aktual mesin seperti tingkat efisiensi dan utilitas penggunaan sumberdaya.

Ada beberapa cara yang dilakukan untuk menyeimbangkan kapasitas dan beban yaitu : 1. Meningkatkan kapasitas

a. Menambah ekstra shift

b. Menjadwalkan lembur atau over time c. Menambah peralatan atau personil d. Sub kontrak satu atau lebih shop order

2. Mengurangi kapasitas

a. Menghilangkan shift atau menguragi panjang dari shift

b. Reassign personnel temporally (JIT menyarankan penggunaan penggunaan waktu ini untuk investasi dalam pendidikan tenaga kerja atau melakukan perawatan terhadap peralatan dan fasilitas)

3. Meningkatkan beban

a. Mengeluarkan pesanan lebih awal b. Meningkatkan ukuran lot

c. Meningkatkan MPS

d. Membuat item dalam keadaan normal item itu dibeli atau disub kontrakkan. 4. Mengurangi beban

c. Mengurangi MPS

5. Mendistribusikan kembali beban

a. Menggunakan alternative work center

b. Menggunakan alternatif routing

BAB IV

METODOLOGI PENELITIAN

4.1. Lokasi dan Waktu Penelitian

Penelitian dilakukan di PT. Sinar Utama Nusantara yang bergerak dalam industri produk pipa yang berlokasi di Jalan Batangkuis Km 3.8 Pasar V, Desa Telaga Sari, Kelurahan Tanjung Morawa, Kabupaten Deli Serdang, Provinsi Sumatera Utara. Penelitian dilakukan dari bulan November 2014 hingga Maret 2015.

4.2 Rancangan Penelitian

Jenis penelitian ini adalah penelitian terapan (applied research) karena dilakukan untuk pemecahan masalah nyata untuk perencanaan kebutuhan kapasitas berdasarkan pengukuran dan analisis datanya.

4.3. Objek Penelitian

Objek yang diamati adalah proses pengolahan dan kapasitas produksi pipa PVC.

4.4. Variabel Yang Diamati

Variabel yang diamati selama penelitian adalah sebagai berikut: 1. Permintaan produk

2. Lead time Pemesanan

Lamanya waktu yang dibutuhkan terhitung dari saat order dilepas hingga barang siap untuk digunakan. Data ini merupakan data historis perusahaan.

3. Inventory

Persediaan awal yang secara fisik tersedia dalam stok yang merupakan kuantitas dari item yang berada dalam stok. Data ini merupakan data historis perusahaan. 4. Waktu setup

Waktu yang dibutuhkan untuk mempersiapkan stasiun kerja. Data ini merupakan data historis perusahaan.

5. Efisiensi

Keadaan seberapa jauh stasiun kerja tertentu mampu menggunakan kapasitas yang tersedia secara efisien. Data ini merupakan data historis perusahaan.

6. Utilisasi

Ukuran kemampuan stasiun kerja dalam memanfaatkan kapasitas tersedia secara efektif. Data ini merupakan data historis perusahaan.

7. Bill of Material

Sistematika proses pembentukan atau penyusunan produk dari komponen - komponennya secara berjenjang dan menentukan banyaknya yang dibutuhkan untuk mendapatkan satu unit produk jadi. Data ini merupakan data historis perusahaan.

8. Struktur produk

9. Waktu siklus setiap work center

Jumlah waktu yang dibutuhkan suatu stasiun kerja untuk menyelesaikan proses. Data ini merupakan data pengukuran langsung dengan metode jam henti (Stop Watch Time Study).

4.5. Kerangka Berpikir

Kerangka berpikir pada penelitian ini adalah terjadi ketidakmampuan perusahaan dalam memenuhi permintaan konsumen, untuk menghitung jadwal induk produksi dibutuhkan variabel berupa data permintaan, lead time pemesanan, inventory, waktu set up, waktu siklus, efisiensi dan utilitas selanjutnya hasil dari jadwal induk produksi digunakan untuk menghitung kebutuhan bahan dengan menggunakan metode

Permintaan Lead Time

Inventory

Waktu Siklus

Ma teria l Reiquirement

P la nning Jadwal Induk

Produksi (JIP) Waktu

Setup

Ca pa city Requirement

P la nning Bill of Ma teria l

Struktur P roduk Efisiensi Utilitas RCCP Kapasitas Tersedia Kapasitas Dibutuhkan Kekurangan Kapasitas Kebutuhan Kapasitas Terpenuhi

Gambar 4.1. Kerangka Berpikir

4.6. Instrumen Penelitian

Instrumen yang digunakan pada penelitian ini adalah stopwatch digital, kertas lembar pengamatan, alat tulis dan pedoman wawancara dan dokumentasi yang berisi garis besar informasi atau data yang diperlukan dalam melakukan perencanaan kapasitas.

4.7. Metode Pengumpulan Data

Data yang diperlukan dalam penelitian ini, yaitu: 1. Data Primer

Data primer yang digunakan dalam penelitian ini adalah:

a. Waktu siklus tiap work center, diperoleh melalui pengukuran waktu. b. Proses produksi pembuatan pipa PVC, diperoleh melalui pengamatan. c. Kemampuan pekerja dan kondisi lingkungan, diperoleh melalui pengamatan. 2. Data Sekunder

Data sekunder yang digunakan dalam penelitian ini adalah:

b. Data jumlah produksi pipa PVC, diperoleh dari bagian produksi.

c. Data jumlah pekerja tiap work center, diperoleh dari bagian keuangan dan personalia.

d. Data jumlah jam kerja tersedia, diperoleh dari bagian keuangan dan personalia. e. Faktor efisiensi dan utilitas work center, diperoleh dari bagian produksi.

f. Struktur produk, persediaan bahan baku dan lead time pemesanan diperoleh dari bagian produksi.

g. Biaya pemesanan dan penyimpanan produk diperoleh dari bagian gudang penyimpanan produk.

4.8. Metode Pengolahan Data

Metode perencanaan kapasitas yang digunakan adalah metode Capacity Requirement Planning (CRP). Langkah-langkah dalam melakukan pengolahan data dapat dilihat sebagai berikut:

Input Data Mulai

Pemilihan Metode Peramalan

Perhitungan MSE

(Mea n Squa r e Er r or )

Pemilihan nilai parameter terbaik berdasarkan nilai MSE terkecil

Peramalan pada periode selanjutnya

Selesai

Gambar 4.2. Diagram Alir Peramalan

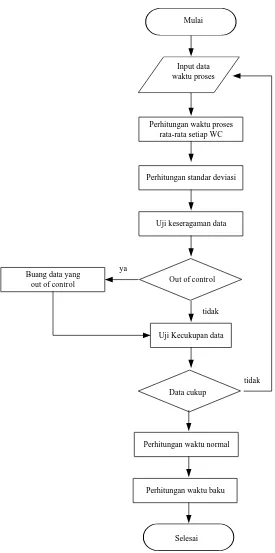

2. Penentuan waktu baku dengan mempertimbangkan adanya rating factor dan

allowance. Pengukuran waktu dilakukan dengan menggunakan metode stopwatch time study. Tahapan pengukuran dengan stopwatch time study dapat dilihat pada Gambar 4.3.

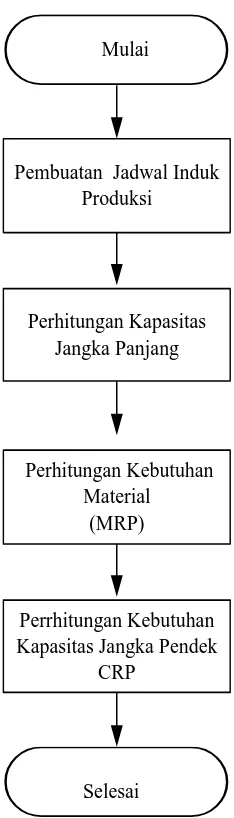

3. Melakukan perhitungan kapasitas jangka panjang. Dimana input awalnya adalah perhitungan jadwal induk produksi selanjutnya dilakukan analisi dengan RCCP . Selanjutnya dilakukan perhitungan kebutuhan material dengan MRP setelah didapatkan rencana pemesanan bahan selanjutnya dilakukan perhitungan kapasitas tersedia dengan kapasitas yang dibutuhkan dengan CRP. Tahapan perhitungan kapasitas dapat dilihat pada Gambar 4.4.

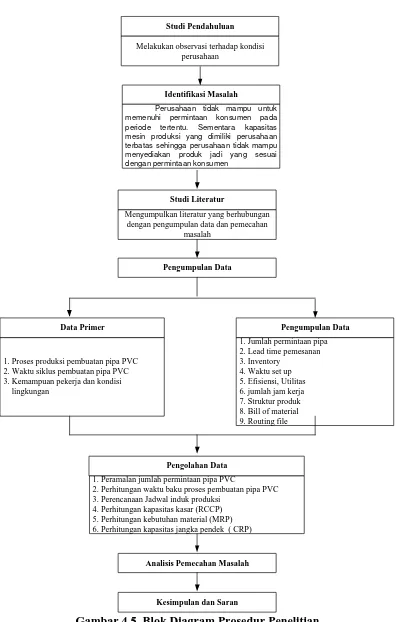

4.9. Blok Diagram Prosedur Penelitian

Mulai

Input data waktu proses

Perhitungan waktu proses rata-rata setiap WC

Perhitungan standar deviasi

Uji keseragaman data

Out of control

Uji Kecukupan data

Data cukup

Perhitungan waktu normal

Perhitungan waktu baku

Selesai Buang data yang

out of control

ya

[image:71.595.153.428.107.660.2]tidak tidak

Pembuatan Jadwal Induk Produksi

Mulai

Selesai

Perhitungan Kapasitas Jangka Panjang

Perhitungan Kebutuhan Material

(MRP)

Perrhitungan Kebutuhan Kapasitas Jangka Pendek

[image:72.595.237.354.128.537.2]CRP

Studi Pendahuluan

Melakukan observasi terhadap kondisi perusahaan

Identifikasi Masalah

Studi Literatur

Mengumpulkan literatur yang berhubungan dengan pengumpulan data dan pemecahan

masalah

Pengumpulan Data

Data Primer Pengumpulan Data

1. Proses produksi pembuatan pipa PVC 2. Waktu siklus pembuatan pipa PVC 3. Kemampuan pekerja dan kondisi lingkungan

1. Jumlah permintaan pipa 2. Lead time pemesanan 3. Inventory

4. Waktu set up 5. Efisiensi, Utilitas 6. jumlah jam kerja 7. Struktur produk 8. Bill of material 9. Routing file