BAB I PENDAHULUAN

1.1 Latar Belakang

Pada http://id.wikipedia.org/wiki/Air, air adalah zat atau materi atau unsur yang penting bagi semua bentuk kehidupan yang diketahui sampai saat ini di bumi, tetapi tidak di planet lain. Dari sudut pandang biologi, air memiliki sifat-sifat yang penting untuk adanya kehidupan. Air dapat memunculkan reaksi yang dapat membuat senyawa organik untuk melakukan replikasi. Semua makhluk memiliki ketergantungan terhadap air. Air merupakan zat pelarut yang penting untuk makhluk hidup dan adalah bagian penting dalam proses metabolisme. Air juga dibutuhkan dalam fotosintesis dan respirasi.

Ada beberapa hal yang harus diperhatikan oleh setiap manusia ketika mereka menkonsumsi air minum, faktor kesehatan harus menjadi alasan utama bagi setiap manusia dalam mengkonsumsi air minum. Salah satu cara yang dapat dilakukan adalah dengan megkonsumsi air minum yang sudah teruji kualitasnya, higienis dalam penyajiannya, serta aman dan layak untuk dikonsumsi.

PT. Tang Mas Cidahu Sukabumi, merupakan sebuah perusahaan yang bergerak dalam bidang memproduksi air minum dalam kemasan yang telah terbukti mengutamakan kesehatan dalam proses produksi air minumnya. Hal tersebut dapat dilihat dari sumber bahan baku utamanya, yaitu dengan memanfaatkan sumber mata air mengalir yang berada di sekitar Cidahu Sukabumi, itu artinya kualitas dan mutu airnya sangat terjamin.

1.2 Identifikasi dan Rumusan Masalah 1.2.1 Identifikasi Masalah

1. Masih sering terjadinya Reject (produk gagal/tidak memenuhi standar) dalam proses produksi kemasan cup.

2. Sering terjadinya macet pada mesin Thermoforming ketika proses pembuatan kemasan cup.

3. Masih sering terjadinya lid yang keluar dari lingkaran cup ketika proses penutupan cup dengan lid setelah cup diisi air.

1.2.2 Rumusan Masalah

1. Bagaimana proses produksi kemasan cup pada PT. Tang Mas 2. Bagaimana proses produksi pengisian air ke dalam kemasan cup

3. Bagaimana proses pengepakan cup yang telah diisi air ke dalam karton 1.3 Maksud dan Tujuan

1.3.1 Maksud

Maksud dilaksanakannya Kerja Praktek adalah untuk mendapatkan pengalaman serta mengimplementasikan pengetahuan yang didapat di perkuliahan dengan kenyataan yang sesungguhnya dilapangan.

1.3.2 Tujuan

1.4 Batasan Masalah

Batasan masalah dalam pembuatan laporan adalah sebagai berikut : 1. Penulis terlibat dalam proses pembuatan cup (gelas plastik).

2. Ada beberapa bentuk kemasan air minum, ada botol, gallon, dan cup. Penulis hanya menguraikan proses produksi air minum dalam kemasan bentuk cup saja, dimulai dari proses pembuatan cup, proses pengisian air kedalam cup sampai cup dikemas dalam karton.

1.5 Lokasi dan Jadwal Kerja Praktek 1.5.1 Lokasi Tempat Kerja Praktek

Nama perusahaan : PT. Tang Mas

Alamat : Kp. Cikalong Ds. Jayabakti Kec. Cidahu Kabupaten Sukabumi Bagian/divisi Tempat Pelaksanaan Kerja Praktek : Departemen Plastik Waktu Praktek Kerja Lapangan : Mulai Tanggal 9 Juli – 10 Agustus 2009. 1.5.2 Jadwal Kerja Praktek

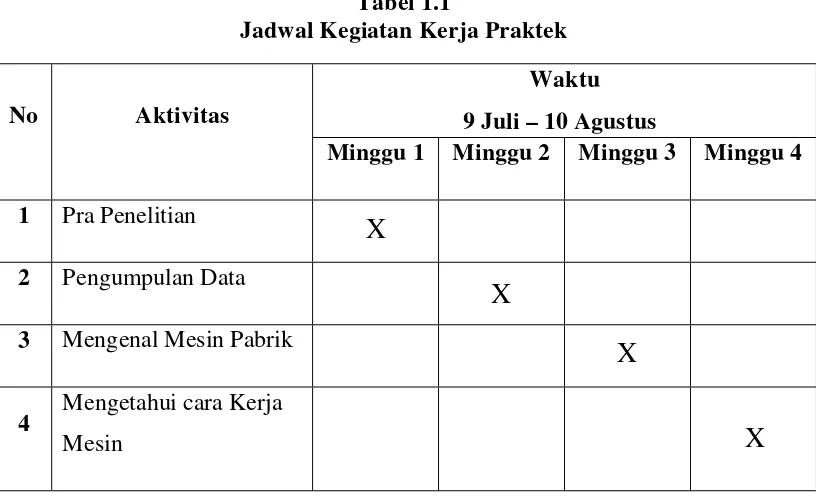

Tabel 1.1

Jadwal Kegiatan Kerja Praktek

9 Juli – 10 Agustus Waktu No Aktivitas

Minggu 1 Minggu 2 Minggu 3 Minggu 4 1 Pra Penelitian

2 Pengumpulan Data 3 Mengenal Mesin Pabrik

4 Mengetahui cara Kerja Mesin

X

X

X

BAB II

LANDASAN TEORI

2.1 Pengertian Sistem

Pada http://id.wikipedia.org/wiki/Sistem, Sistem berasal dari bahasa Latin (systēma) dan bahasa Yunani (sustēma) adalah suatu kesatuan yang terdiri komponen atau elemen yang dihubungkan bersama untuk memudahkan aliran informasi, materi atau energi. Istilah ini sering dipergunakan untuk menggambarkan suatu set entitas yang berinteraksi, di mana suatu model matematika seringkali bisa dibuat.

Sistem juga merupakan kesatuan bagian-bagian yang saling berhubungan yang berada dalam suatu wilayah serta memiliki item-item penggerak, contoh umum misalnya seperti negara. Negara merupakan suatu kumpulan dari beberapa elemen kesatuan lain seperti provinsi yang saling berhubungan sehingga membentuk suatu negara dimana yang berperan sebagai penggeraknya yaitu rakyat yang berada dinegara tersebut.

Kata "sistem" banyak sekali digunakan dalam percakapan sehari-hari, dalam forum diskusi maupun dokumen ilmiah. Kata ini digunakan untuk banyak hal, dan pada banyak bidang pula, sehingga maknanya menjadi beragam. Dalam pengertian yang paling umum, sebuah sistem adalah sekumpulan benda yang memiliki hubungan di antara mereka.

2.1.1 Elemen Sistem

Pada prinsipnya, setiap sistem selalu terdiri atas empat elemen:

2. Atribut, yang menentukan kualitas atau sifat kepemilikan sistem dan objeknya.

3. Hubungan internal, di antara objek-objek di dalamnya. 4. Lingkungan, tempat di mana sistem berada.

2.1.2 Karakteristik Sistem

http://mahrus.wordpress.com/2008/02/25/karakteristik-sistem/, pada suatu sistem mempunyai karakteristik atau sifat-sifat tertentu, yaitu :

a. Komponen-komponen

Komponen sistem atau elemen sistem dapat berupa :

• Elemen-elemen yang lebih kecil yang disebut sub sistem, misalkan sistem komputer terdiri dari sub sistem perangkat keras, perangkat lunak dan manusia.

• Elemen-elemen yang lebih besar yang disebut supra sistem. Misalkan bila perangkat keras adalah sistem yang memiliki sub sistem CPU, perangkat I/O dan memori, maka supra sistem perangkat keras adalah sistem komputer.

b. Batas sistem

Batas sistem merupakan daerah yang membatasi antara suatu sistem dengan sistem yang lainnya atau dengan lingkungan luarnya. Batas sistem ini memungkinkan suatu sistem dipandang sebagai suatu kesatuan. Batas suatu sistem menunjukkan ruang lingkup dari sistem tersebut.

c. Lingkungan luar sistem

luar yang mengutungkan merupakan energi dari sistem dan dengan demikian harus tetap dijaga dan dipelihara. Sedang lingkungan luar yang merugikan harus ditahan dan dikendalikan, kalau tidak akan mengganggu kelangsungan hidup dari sistem .

d. Penghubung

Penghubung merupakan media perantara antar subsistem. Melalui penghubung ini memungkinkan sumber-sumber daya mengalir dari satu subsistem ke subsistem lainnya. Output dari satu subsistem akan menjadi input untuk subsistem yang lainnya dengan melalui penghubung. Dengan penghubung satu subsistem dapat berinteraksi dengan subsistem yang lainnya membentuk satu kesatuan.

e. Masukkan

Masukan adalah energi yang dimasukkan ke dalam sistem. Masukan dapat berupa maintenance input dan sinyal input. Maintenance input adalah energi yang dimasukkan supaya sistem tersebut dapat beroperasi. Sinyal input adalah energi yang diproses untuk didapatkan keluaran.

f. Keluaran

Keluaran adalah hasil dari energi yang diolah dan diklasifikasikan menjadi keluaran yang berguna dan sisa pembuangan. Keluaran dapat merupakan masukan untuk subsistem yang lain atau kepada supra sistem.

g. Pengolah

h. Sasaran atau tujuan

Suatu sistem pasti mempunyai tujuan atau sasaran. Kalau suatu sistem tidak mempunyai sasaran, maka operasi sistem tidak akan ada gunanya. Sasaran dari sistem sangat menentukan sekali masukan yang dibutuhkan sistem dan keluaran yang akan dihasilkan sistem. Suatu sistem dikatakan berhasil bila mengenai sasaran atau tujuannya.

2.1.3 Klasifikasi Sistem

http://bowoblog.wordpress.com/2009/05/12/klasifikasi-sistem/, sistem dapat diklasifikasikan dari beberapa sudut pandang, diantaranya adalah sebagai berikut :

a. Sistem Abstrak (abstrack system) dan Sistem Fisik (Physical system)

Sistem abstrak adalah sistem yang berupa pemikiran atau ide-ide yang tidak tampak secara fisik. Sistem fisik merupakan sistem yang ada secara fisik.

b. Sistem Alamiah (Natural system) dan Sistem Buatan Manusia (Human made system). Sistem alamiah adalah sistem yang terjadi melalui proses alam, tidak dibuat manusia. Sistem buatan manusia adalah sistem yang dirancang oleh manusia.

c. Sistem Tertentu (Deterministic system) dan Sistem Tak Tentu

(Probabilistic system). Sistem tertentu beroperasi dengan tingkah laku yang sudah dapat diprediksi. Interaksi diantara bagian-bagiannya dapat dideteksi dengan pasti, sehingga keluaran dari sistem dapat diramalkan. Sistem tak tentu adalah sistem yang kondisi masa depannya tidak dapat diprediksi karena mengandung unsur probabilitas.

campur tangan dari pihak luarnya. Secara teoritis sistem tertutup ini ada, tetapi kenyataannya tidak ada sistem yang benar-benar tertutup. Sistem terbuka adalah sistem yang berhubungan dan terpengaruh dengan lingkungan luarnya. Sistem ini menerima masukan dan menghasilkan keluaran untuk lingkungan luar atau subsistem yang lainnya.

2.1.4 Pengertian Informasi

http://id.wikipedia.org/wiki/informasi, informasi adalah data yang diolah menjadi bentuk yang lebih berguna dan lebih berarti bagi yang menerimanya. informasi dalam sebuah organisasi sangat penting perananya. suatu sistem yang kurang mendapatkan informasi akan menjadi lemah dan akhirya berakhir. sumber informasi adalah data. Data merupakan bentuk jamak dari bentuk tunggal data item. Data adalah kenyataan yang mengambarkan Sesuatu yang terjadi pada saat tertentu.

2.1.5 Pengertian Sistem Informasi

http://id.wikipedia.org/wiki/Sistem_informasi, Sistem informasi adalah sekumpulan komponen pembentuk sistem yang mempunyai keterkaitan antara satu komponen dengan komponen lainnya yang bertujuan menghasilkan suatu informasi dalam suatu bidang tertentu. Dalam sistem informasi diperlukannya klasifikasi alur informasi, hal ini disebabkan keanekaragaman kebutuhan akan suatu informasi oleh pengguna informasi. Kriteria dari sistem informasi antara lain, fleksibel, efektif dan efisien.

2.1.6 Metode Analisis dan Perancangan Terstruktur

Alat-alat pemodelan sistem informasi dibutuhkan dalam proses perancangan sistem. Alat-alat pemodelan sistem informasi terdiri dari tiga pemodelan yaitu :

2.1.6.1 Flow Map

http://id.wikipedia.org/wiki/flow_map, Diagram alur dokumen atau flowmap merupakan penguraian dari suatu sistem informasi yang utuh kedalam bagian-bagian komponen dengan maksud untuk mengidentifikasi serta dapat mengevaluasi suatu permasalahan.

2.1.6.2 Diagram Kontek

http://nyobayoo.blogspot.com/2008/09/diagram-konteks.html, Diagram konteks adalah diagram yang terdiri dari suatu proses dan menggambarkan ruang lingkup suatu sistem. Diagram konteks merupakan level tertinggi dari DFD yang menggambarkan seluruh input ke sistem atau output dari system. Diagram konteks juga berisi gambaran umum (secara garis besar) sistem yang akan dibuat.

2.1.6.3 Data Flow Diagram (DFD)

http://id.wikipedia.org/wiki/Data_flow_diagram, Diagram arus data atau yang lebih dikenal dengan Data Flow Diagram (DFD) merupakan pengembangan dari diagram konteks yang menggambarkan arus data yang mengalir.

2.2 Air

Menurut http://id.wikipedia.org/wiki/Air, air adalah zat atau materi atau unsur yang penting bagi semua bentuk kehidupan yang diketahui sampai saat ini di bumi, tetapi tidak di planet lain. Dari sudut pandang biologi, air memiliki sifat-sifat yang penting untuk adanya kehidupan. Air dapat memunculkan reaksi yang dapat membuat senyawa organik untuk melakukan replikasi.

Air yang digunakan dalam proses produksi air minum dalam kemasan di PT. Tang Mas Cidahu Sukabumi merupakan air yang berasal dari sumber mata air pegunungan yang terletak tidak jauh dari lokasi pabrik. Sumber air tersebut berupa spring water yang berfungsi sebagai bahan baku utama untuk proses produksi. Spring water merupakan sumber mata air yang berasal dari pegunungan yang mengalir yang memiliki tingkat kemurnian yang tinggi dan layak untuk dikonsumsi. Air yang mengalir itu ditampung dalam bak penampungan yang selalu tertutup rapat dan selalu terjaga kemurniannya, hal ini bertujuan untuk menjaga dan menjamin kualitas air agar tetap murni dan layak untuk diproduksi. Selain itu, untuk pemeliharaan diadakan juga pemeliharaan lingkungan disekitar sumber mata air yang meliputi pelarangan penggunaan pupuk yang terbuat dari bahan kimia disekitar area sumber mata air.

2.3 Plastik

http://id.wikipedia.org/wiki/Polipropilen, Resin atau bahasa ilmiahnya

yaitu regrind. Regrind merupakan hasil limbah dari reject bersih, afvalan, potongan samping dari cup yang digiling kembali menjadi ukuran ± 1 cm. Dalam pembuatan plastik ada percampuran antara polypropilena dengan regrind, yaitu dengan formulasi perbandingan campuran antara 50% : 50%. Formulasi perbandingan campuran ini digunakan dengan alasan apabila polypropilena saja yang dipakai maka akan menghasilkan cup yang sangat lembek, demikian pula apabila menggunakan regrind saja yang digunakan maka akan menghasilkan cup

yang kaku dan sangat regas. Oleh karena itu, untuk menghasilkan cup yang berkualitas tinggi maka campuran kedua bahan tersebut sangat diperlukan.

2.4 Mesin Extruder

http://en.wikipedia.org/wiki/Extruder, Mesin Extruder adalah mesin yang digunakan untuk memproses pembuatan Flat Sheet (bahan baku untuk pembuatan cup yang berbentuk lembaran).

2.4.1 Bagian-Bagian Mesin Extruder 1. Mixing

Merupakan suatu alat yang berfungsi untuk proses percampuran bahan baku polypropilena dan regrind. Percampuran antara polypropilena dan regrind pada mesin ini harus memperhatikan formulasi percampuran yang telah ditetapkan.

2. Hooper

Hooper merupakan suatu alat yang berfungsi untuk menyedot bahan baku yaitu polypropilena dan regrind yang telah tercampur melalui mesin mixing.

3. Zone Heather

a. Zone 1, 2, 3, 4, 5, 6, 7 dan 8

Dipergunakan untuk mengatur themperatur dibagian Screw. Screw adalah suatu bagian dari mesin Extruder yang berfungsi untuk peleburan bahan.

b. Zone 10 dan 11

Dipergunakan untuk mengatur themperatur pada bagian/unit zone screen. Zone screen adalah suatu bagian dari mesin Extruder yang berfungsi untuk menyaring kotoran yang ada pada bahan plastik.

c. Zone 14, 15, 16, 17, 18, 19, dan 20

Dipergunakan untuk mengatur themperatur pada bagian flat die. Flat die

adalah bagian mesin yang berfungsi untuk meratakan flat sheet.

4. Callender Unit

Merupakan bagian mesin yang berfungsi untuk mendinginkan (proses cooker) flat sheet yang keluar dari bagian flat die. Callender unit ini juga berfungsi untuk mengatur ketebalan dari flat sheet.

5. Haull Off

Merupakan bagian mesin yang berfungsi untuk menarik flat sheet yang keluar dari callender unit. Haul off juga berfungsi untuk mengatur kelebaran dari

flat sheet yang dilakukan satu alat yang dinamakan Treeming/Cutting. 6. Rellwinder

2.5 Mesin Thermoforming

http://www.thermoforming-machine.com, Mesin Thermoforming adalah mesin yang berfungsi untuk memproduksi atau mencetak cup, dari yang awalnya berupa lembaran plastik (flat sheet) menjadi cup.

2.5.1 Bagian-Bagian Dari Mesin Thermoforming 1. Unwinder Unit

Adalah mesin yang berfungsi untuk menguraikan flat sheet dengan tujuan meringankan beban rantai penarik sheet.

2. Karpet

Berfungsi untuk membersihkan dan mengikat debu yang ada pada flat sheet sebelum diproses menjadi cup.

3. Preheat Unit

Berfungsi untuk memanaskan pinggiran flat sheet, agar pada saat penarik rantai sheet menusuk flat sheet tidak keras, juga merawat ketajaman dan kekuatan rantai serta mengurangi banyaknya serbuk putih pada ujung rantai saat lepas dari

flat sheet.

4. Haul Off Unit

Berfungsi sebagai pengatur jarak proses antar cup di setting sesuai dengan kebutuhan.

5. Regulator Air dan Kontrol Themperatur

6. Oven Unit

Berfungsi untuk memanaskan flat sheet sebelum masuk ke mould unit. 7. Mould Unit

Berfungsi untuk mencetak dan memproses flat sheet hingga menjadi cup. Mould unit terdiri dari 2 komponen, yaitu Lower Mould dan Upper Mould.

8. Cam Unit

Berfungsi untuk menaikan dan menurunkan kerja mould unit dengan perantara ass centries dengan mengikuti alur cylinder cam.

9. Motor Vaccum Unit

Berfungsi untuk menghisap cup lewat bottom unit agar tetap diam setelah diproses untuk ditransfer ke cerobong atau corong.

10.Tabung Grease Unit

Berfungsi untuk pelumasan muold dan cam unit secara otomatis dan didalamnya dikontrol oleh proximity.

11.Blower Unit

Blower adalah begian komponen mesin yang diujungnya terdapat nozzle dan bisa mengeluarkan angin karena dihubungkan dengan pipa saluran angin serta tekanannya dapat diubah sesuai dengan kebutuhan.

12.Hidrolic Cutting Unit

BAB III

PROFIL PERUSAHAAN

3.1 Tinjauan Umum Perusahaan

PT. Tang Mas merupakan sebuah perusahaan yang bergerak dalam bidang produksi air minum dalam kemasan (AMDK) dengan nama produk 2 tang. Dalam perkembangannya 2 tang telah mengalami pertumbuhan yang sangat pesat, hal ini dapat dilihat melalui perkembangan produk nya yang dimulai dari botol teh ke air mineral dan soft drink seperti orange cup dan sari buah asam jawa. Pada saat sekarang ini 2 tang telah memperoleh suatu reputasi dalam industri minuman (Menurut Hexindo Riset pada tahun 1997), sebagai perusahaan air mineral ke tiga terbesar di Indonesia.

3.1.1 Sejarah Singkat Perusahaan

Pada awalnya PT. Tang Mas merupakan bentuk usaha keluarga yang dirintis oleh Bapak Sispramono dan Istrinya Ibu Anggrainy (Alm) serta Bapak Tjokrohindjojo Setiawan (saudara kandung dari Ibu Anggrainy).

Usaha keluarga ini dimulai pada tahun 1942 di daerah Tegal, Jawa Tengah dengan nama Tunggal Daya. Usaha keluarga ini selain memiliki pabrik pengolahan teh wangi di Adiwena, juga memasarkan sendiri produknya di daerah Banjaran dan Tegal. Bapak Sispramono di bantu oleh putra sulungnya Bapak Handoko, dan mulai memasarkan produk-produknya dengan menggunakan dokar dan sepeda motor dari kampong ke kampong. Hingga akhir tahun 70-an teh wangi merek 2 Tang cukup dikenal di wilayah Jawa Tengah, Jogjakarta, dan Bandung. Sejak tahun 1989 Tuggal daya praktis dipimpin oleh Bapak Handoko dan Bapak Sispramono.

Indonesia. Melihat prospek bisnis teh botol tersebut, maka pada tahun 1977 diproduksilah teh botol secara home industry di Tegal yang pembuatannya masih menggunakan alat-alat sederhana (panic, penutup botol secara manual), dan system pemsarannya dititipkan pada pengecer-pengecer teh wangi 2 Tang di wilayah Tegal dan sekitarnya. Selain pertimbangan pasar yang prospek mereka meyakini pada bisnis teh wangi menjadi dasar yang kuat untuk memasuki dunia bisnis teh botol yang dalam pertimbangannya bahwa merek 2 Tang sudah cukup dikenal di kalangan masyarakat baik menengah ke bawah maupun menegah ke atas, oleh karena itu teh botolnya digunakan juga merek 2 Tang.

Pada tanggal 1 Maret 1978 didirikanlah PT. Tang Mas yang berkedudukan di Tegal dan dibangun pabrik teh botol 2 Tang di Cimanggis, Bogor. Pembangunan pabrik di Cimanggis ini di maksudkan agar pemasarannya mendekati pasar JABOTABEK yang sangat potensial.

Perkembangan pasar yang baik membuat teh botol 2 Tang berkembang menjadi merek no. 2 (dua) setelah teh botol Sosro untuk pasar JABOTABEK. Hanya saja pada dasawarsa 80-an, PT. Tang Mas mengalami masalah internal manajemen dan kekurangan akses ke sumber-sumber dana sehingga perusahan tidak dapat melakukan investasi. Hal tersebut mengakibatkan perusahaan tidak dapat mengimbangi dominasi Sosro, maka 2 Tang mengalami penurunan. Meskipun omset teh botol 2 Tang kurang dari dari 4 % dari omset teh botol Sosro, namun hingga kini teh botol 2 Tang tetap menjadi pemain kedua setelah teh botol Sosro.

Ternyata terjun kedunia bisnis air mineral membawakan hasil yang besar bagi pertumbuhan perusahaan baik penjualan maupun perluasan pasarnya, sehingga menyebabkan kontribusi air mineral terus meningkat. Pada tahun 1996 dari omset sekitar Rp. 40 Milyar, kontribusi Air Minum Dalam Kemasan (AMDK) Sekitar 90 % sedangkan teh botol hanya 8% dan sisanya produk gula asam dan orange cup, bahkan omzet 2 Tang mampu menempati posisi kedua setelah Aqua dalam market pasar. Melihat perkembangan PT. Tang Mas yang sangat pesat tersebut, maka mau tidak mau direksi sekaligus pemilik perusahaan yang diwakili oleh Bapak Drs. Leonardus Handojo dan Ibu Lidia Purnomo S.E, mulai aktif membantu tim manajemen yang berada dibawah pimpinan Bapak Ir. Sambas Winata.

Hasilnya, sampai sekarang tahun 2009, PT. Tang Mas masih aktif sebagai perusahaan air minum bahkan sudah lebih berkembang dengan mengeluarkan inovasi produk baru.

3.1.2 Informasi Produk PT. Tang Mas Cidahu • Nama Produk : 2 Tang

• Co-Branding : - • Brand Induk : 2 Tang • Kategori : Air Minum

• Jenis Produk : Air Minum Dalam Kemasan / AMDK / Mineral Water • Kemasan : Cup (gelas plastik), Botol Plastik, Gallon.

• Warna Kemasan : Putih, biru, putih dengan latar biru • Komposisi : Air dari mata air Cidahu Sukabumi.

3.1.3 Sertifikasi / Izin Produksi • Sertifikasi Halal MUI

3.1.4 Tempat dan Tata Letak Perusahaan 3.1.4.1 Tempat Perusahaan

Kantor pusat PT. Tang Mas berlokasi di Jln. Puri Kencana, Komplek Niaga Blok K7 No. 3 V-W Kemanagan Jakarta 11610. Lokasi produk AMDK PT. Tang Mas terletak di kampung Cikalong, Desa Jayabakti RT 03 RW 01 Cidahu Sukabumi.

Pemilihan lokasi tersebut didasarkan karena adanya sumber bahan baku yang berupa spring water (mata air yang terus mengalir tanpa adanya penyedotan atau pemompaan, baik musim kemarau atau musim hujan) dengan kualitas yang baik dan merupakan air yang berasal dari sumber mata air murni tanpa adanya proses pengeboran, dan itu artinya menandakan bahwa kualitas air yang berada di lokasi perusahaan sangat terjamin kemurniannya. Dengan demikian, dengan adanya sumber bahan baku atau sumber air di areal produksi akan menghemat biaya operasional karena tidak perlu mendatangkan bahan baku utama dari sumber atau tempat lokasi lain ke lokasi pabrik.

Selain itu, pemilihan lokasi tersebut juga didasarkan pada lokasi yang sangat strategis untuk pemasaran, karena lokasi Cidahu tidak jauh dari area JABOTABEK sebagai pangsa pasar yang potensial dan lokasi Cidahu juga merupakan lokasi yang mudah dijangkau oleh sarana transportasi apapun.

3.1.4.2 Tata Letak Perusahaan

3.1.5 Bidang Pekerjaan Divisi / Departemen Tempat Kerja Praktek

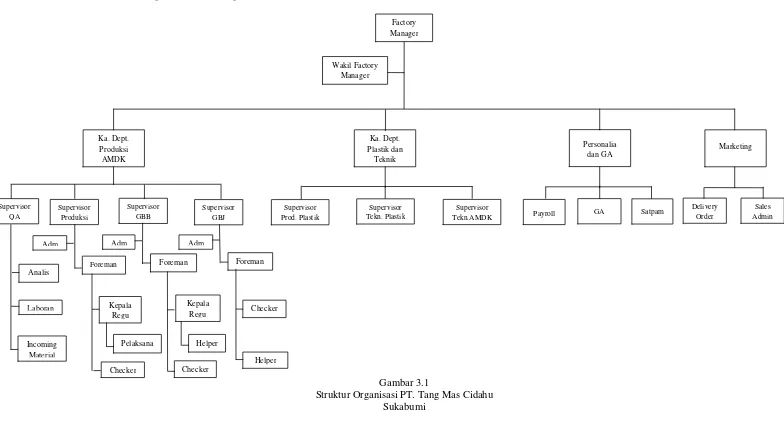

3.3 Deskripsi Kerja

Dalam deskripsi kerja ini akan dijelaskan secara garis besar mengenai tugas dan tanggung jawab masing-masing jabatan pada PT. Tang Mas Cidahu. 1. Direktur Utama

Tugas dari Direktur Utama adalah memimpin perusahaan dalam rangka mencapai tujuan yang diharapkan dan bertanggung jawab sepenuhnya terhadap keseluruhan proses kegiatan perusahaan.

2. Factory Manager

Bertugas untuk mengatur segala kegiatan pabrik secara keseluruhan dan bertanggung jawab atas segala sesuatu yang berkaitan dengankegiatan produksi serta mengawasi ataupun mengendalikan jalannya produksi mulai dari bahan baku sampai menjadi produk akhir.

3. Ka. Departemen Produksi AMDK

Dikepalai oleh seorang kepala departemen produksi dan dibantu oleh administrasi. Kepala departemen produksi membawahi supervisor produksi dan supervisor teknik. Bagian produksi juga bertanggung jawab mengawasi dan mengkoordinasi pelaksanaan proses produksi AMDK secara optimal sesuai dengan standar yang telah ditentukan.

4. Ka. Dept. Plastik dan Teknik

Bagian ini dikepalai oleh seorang departemen plastik yang membawahi supervisor produksi dan supervisor teknik. Bagian ini bertanggung jawab menyediakan bahan baku plastik untuk produksi cup dan straw.

5. Bagian Personalia

menyangkut ketenaga kerjaan dengan instansi pemerintah, yang meliputi pelatihan tenaga kerja, penerimaan karyawan dan lain-lain.

6. Kepala Bagian Marketing

Tugas dari Kepala Bagian Pemasaran adalah betanggung jawab dalam kegiatan pemasaran, baik mulai perencanaan pemasaran hingga barang sampai pada pelanggan dengan baik.

3.3.1 Ketenagakerjaan

Tenaga kerja merupakan asset dan sumber daya manusia yang sangat berharga bagi kelangsungan hidup suatu perusahaan. Oleh kaeran itu, perusahaan dan tenaga kerja merupakan suatu kesatuan yang tidak bisa dilepaskan satu sama lain. Dalam perusahaan tenaga kerja harus mentaati Peraturan Kerja Bersama yang telah dibuat dan disetujui bersama demi kelancaran kinerja perusahaan.

Tenaga kerja di PT. Tang Mas Cidahu Sukabumi merupakan tenaga kerja tetap. Total tenaga kerja berjumlah ± 575 orang, tenaga kerja direkrut umumnya adalah warga sekitar lokasi pabrik. Pada tahun 2005 total tenaga kerja di PT. Tang Mas itu sekitar ± 1000 orang, tetapi karena ada efisiensi perusahaan maka total tenaga kerja pada saat sekarang ini ± 570 orang.

3.3.2 Jam Kerja

PT. Tang Mas Cidahu Sukabumi menerapkan sistem 6 hari kerja yaitu dari hari Senin sampai hari Sabtu. Waktu kerja staf berbeda dengan waktu tenaga kerja bagian produksi. Waktu kerja untuk staf mulai pukul 08.00 sampai pukul 16.00 dengan diselingi waktu istirahat selama 1 jam mulai pukul 12.00 sampai 13.00. Sedangkan untuk tenaga kerja bagian produksi memiliki waktu kerja yang terbagi 3 shift, dengan pembagian waktu kerja digilir setiap satu minggu sekali :

3.3.3 Sistem Pengupahan

Ketentuan besar kecilnya gaji didasarkan pada Upah Minimum Regional (UMR) setiap daerah. Untuk PT. Tang Mas ini, yang kebetulan berada di daerah Kabupaten Sukabumi, maka UMR perbulannya mencapai Rp. 800.000,-. Selain itu, pertimbangan menentukan upah juga didasarkan pada jabatan karyawan, tugas serta tanggung jawab.

Pihak manajemen menerapkan teori konsistensi internal (Internal Concistency) yang artinya semakin tinggi tingkat jabatan, tugas dan tanggung jawab maka semakin tinggi pula gaji yang diterima. Namun apabila para karyawan melebihi jam kerjanya, maka pihak perusahaan akan membayar kompensasi berupa gaji lembur.

3.3.4 Fasilitas Perusahaan 3.3.4.1 Fasilitas Kerja

1. Seragam

Seragam untuk untuk karyawan diberikan setiap setahun sekali, masing-masing karyawan mendapatkan 2 (dua) pasang seragam.

2. Alat Elektronik

Pada ruangan administrasi disediakan komputer, telepon, dan lain-lain untuk menunjang dan memperlancar aktivitas kerja.

3. Barang-barang

3.3.4.2 Fasilitas Umum

1. Tempat Peribadatan

PT. Tang Mas menyediakan peribadatan berupa mushola yang digunakan sebagai tempat untuk beribadat bagi para karyawan.

2. Balai Pengobatan

Untuk mengatasi hal-hal yang tidak diinginkan ketika para karyawan sedang melaksanakan aktifitas kerjanya, maka di sini disediakan Poliklinik yang berfungsi untuk memberikan pertolongan pertama apabila ada sebuah kecelakaan dalam melaksanakan tugas kerja.

3. Koperasi

Bertujuan untuk mensejahterakan karyawan dan melayani simpan pinjam untuk karyawan dan anggotanya.

3.3.4.3 Fasilitas Lain

Gambar 3.2

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan uraian dan pembahasan yang telah dikemukakan oleh penulis pada bab-bab sebelumnya dan sesuai dengan penjelasan mengenai Sistem Informasi Produksi Air Minum Dalam Kemasan Cup, maka dapat diambil kesimpulan sebagai berikut :

1. Pada proses pembuatan kemasan cup, bahan yang digunakan berupa resin/polypropilena. Sedangkan untuk mendapatkan hasil yang sempurna ditambahkan campuran regrind dengan perbandingan 50 % - 50%, dengan menggunakan mesin Thermoforming sebagai mesin pengolahnya.

2. Pada proses pengisian produksi dan pengisian air, cup yang sudah jadi dan dinyatakan layak untuk digunakan, diisi olah air yang sudah mengalami proses ozonisasi dan filterilsasi dengan mesin Cup Sealer sebagai mesin pengisinya. Masing – masing mesin dalam sekali pengisisan mampu mengisi 16 cup.

5.2 Saran

Dari kesimpulan tersebut diatas, maka dapat dikemukakan saran yang kiranya dapat bermanfaat bagi PT. Tang Mas Cidahu Sukabumi dan Universitas Komputer Indonesia :

1. Dalam proses pembuatan cup, Mesin Thermoforming yang digunakan sering mengalami macet dan menimbulkan suara bising, maka untuk meminimalisir kejadian tersebut, perawatan terhadap mesin harus sering dilakukan.

2. Ketika cup disi dengan air pada mesin Cup Sealer, lid atau penutup cup masih sering keluar dari lingkaran cup, maka agar hal ini tidak terjadi penempatan posisi cup pada mesin Cup Sealer ketika akan diisi air harus lebih diperhatikan lagi.

BAB IV

ANALISIS KERJA PRAKTEK

4.1 Analisis Sistem Informasi Produksi Air Minum Dalam Kemasan Cup Pengertian dari produksi air minum dalam kemasan cup adalah ada beberapa bentuk kemasan air minum, ada botol, gallon, cup dan sebagainya. Penulis hanya menguraikan proses produksi air minum dalam kemasan dalam bentuk cup saja, dimulai dari proses pembuatan cup, proses pengisian air kedalam cup sampai cup dikemas dalam karton.

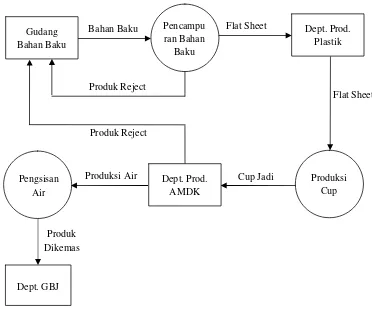

Sistem yang berjalan pada proses produksi air minum dalam kemasan dalam bentuk cup di PT. Tang Mas Cidahu Sukabumi dimulai dari pembuatan flat sheet dan produksi cup di departemen plastik, kemudian proses pengisian air mineral di departemen produksi air minum dalam kemasan, penyimpanan barang di departemen gudang barang jadi serta penjualan barang kepada distributor melalui bagian marketing.

4.1.1 Analisis Departemen Plastik

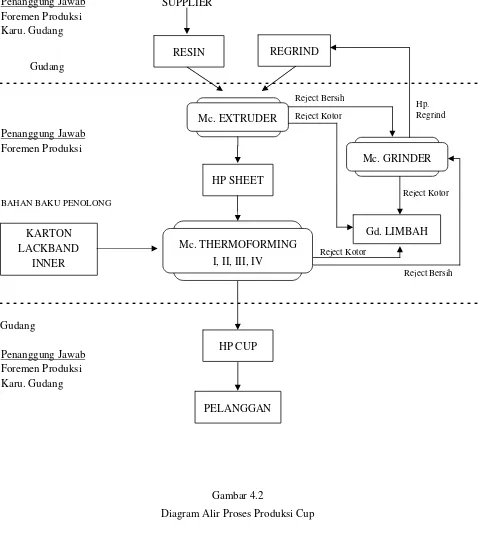

Departemen plastik merupakan suatu departemen di PT. Tang Mas Cidahu Sukabumi yang memproduksi kemasan cup dan straw (sedotan). Kegiatan dimulai dari mendatangkan bahan baku utama yaitu resin (polypropilena) dari supplier serta bahan baku tambahannya yaitu regrind dan mengolahnya menjadi flat sheet yang kemudian flat sheet diubah bentuknya menjadi kemasan cup.

Mesin yang digunakan adalah mesin Extruder yang digunakan untuk memproses pembuatan flat Sheet (bahan baku untuk produksi cup yang berbentuk lembaran). Pada mesin ini proses yang terjadi adalah mengolah bahan baku utama produksi cup yaitu Resin (Polypropilena) dan bahan baku tambahan Regrind menjadi satu dengan tujuan akhir menghasilkan flat sheet. Untuk lebih jelasnya berikut adalah pembahasan tentang proses pembuatan cup dimulai dari pembuatan flat sheet (bahan baku pembuatan cup) pada mesin Extruder.

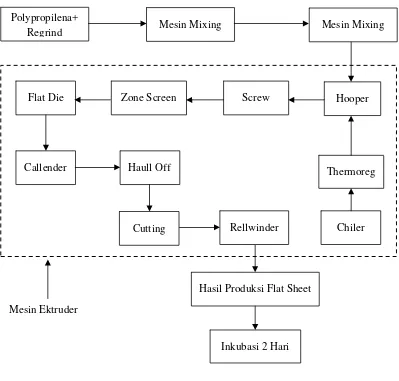

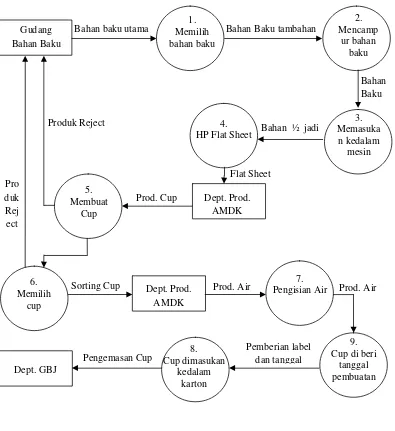

Berikut adalah diagram alir proses produksi flat sheet pada mesin Ektruder.

27 Gambar 4.1

Diagram Alir Proses Produksi Cup Polypropilena+

Regrind Mesin Mixing Mesin Mixing

Screw Zone Screen

Flat Die Hooper

Cutting

Callender Haull Off Thermoreg

Rellwinder Chiler

Hasil Produksi Flat Sheet Mesin Ektruder

Pembahasan proses pembuatan flat sheet pada mesin Extruder :

1. Pada tahapan ini proses yang terjadi adalah memasukan bahan baku utama resin (polypropilena) dan mencampurnya dengan bahan baku tambahan (regrind) kedalam mixing. Apabila kedua bahan tercampur, maka kedua bahan tersebut akan ditarik oleh hooper.

2. Tahapan selanjutnya bahan turun ke unit screw untuk dipanaskan dan kedua bahan tersebut dilebur dan menjadi satu.

3. Setelah bahan dilebur pada unit screw, bahan masuk ke unit selanjutnya yaitu unit screen, unit screen berfungsi sebagai penyaring. Sehingga ketika masuk ke unit selanjutnya, bahan-bahan tersebut telah bersih.

4. Dari unit screen bahan masuk ke unit flat die, pada tahapan ini bahan utama yaitu polipropylena dan bahan tambahan regrind telah bercampur dan membentuk lembaran flat sheet.

5. Selanjutnya bahan masuk unit callender, yaitu untuk mendinginkan dan mengatur ketebalan dari flat sheet, kemudian flat sheet akan ditarik oleh houl off dan di atur kelebaran flat sheet dengan cara dipotong sampingnya oleh cutting.

6. Setelah flat sheet diatur kelebaranya, maka proses selanjutnya flat sheet digulung menjadi roll melalui rell winder dan diinkubasi selama 2 hari, ini merupakan bagian terakhir dari proses pembuatan flat sheet.

29

Berikut adalah pembahasan proses-proses yang terjadi dalam pembuatan cup pada mesin Thermoforming :

1. Flat sheet yang berupa gulungan dan sudah diinkubasi diuraikan kembali melalui mesin unwinder, sehingga flat sheet kembali berntuk lembaran. 2. Kemudian flat sheet dipanaskan melalui unit preheat, dan ditarik oleh

rantai penarik sheet ke dalam oven unit.

3. Langkah selanjutnya adalah flat sheet akan masuk ke mould unit untuk dicetak menjadi cup dengan cara ditekan kemudian ditiup dengan angin sebesar 8 bar.

4. Kemudian sisa dari flat sheet akan digulung oleh rell winder, sedangkan flat sheet telah berubah bentuk menjadi cup akan ditransfer dan berhenti di stopper cup dengan jumlah tumpukan 50 pcs.

Berikut adalah diagram alir proses produksi cup pada departemen plastik, dimulai dari penyediaan bahan baku sampai terbentuknya kemasan cup.

RESIN REGRIND

Gambar 4.2

31

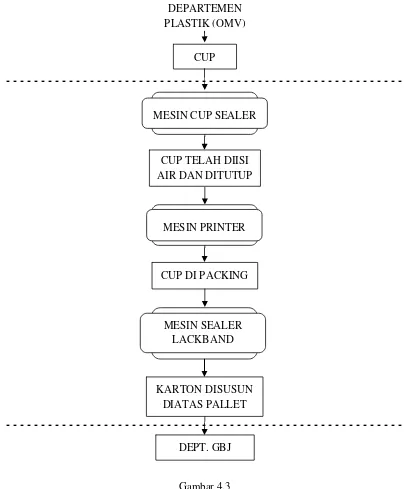

4.1.2 Analisis Departemen Produksi Air Minum Dalam Kemasan

Setelah proses pembuatan cup selesai, tahapan selanjutnya adalah cup diisi dengan air mineral. Dalam hal ini yang berwenang dalam proses pengisian air minum kedalam cup adalah departemen produksi Air Minum Dalam Kemasan (AMDK).

Dalam pembahasan ini penulis akan menguraikan secara garis besar proses yang terjadi dalam departemen ini. Dalam proses produksi Air Minum Dalam Kemasan (AMDK) ada beberapa mesin yang digunakan untuk kegiatan produksi, yaitu Mesin Cup Sealer, Mesin Printer dan Sealer Lackband.

Mesin yang digunakan untuk pengisian air yaitu mesin Cup sealer berfungsi untuk proses pengisian air (setelah air mengalami proses ozonisasi) kedalam kemasan cup yang telah di supply oleh departemen plastik (OMV). Mesin cup sealer terdiri dari 16 line, yang artinya setiap kali proses pengisian air mineral terjadi maka 16 cup akan secara bersamaan langsung terisi oleh air mineral. Selain itu, fungsi dari mesin cup sealer juga adalah sebagai penutup cup dengan menggunakan lid apabila cup telah diisi air mineral.

Untuk memberikan kode produksi dan tanggal produsi pada salah satu bagian cup maka diperlukan mesin yang bernama mesin Printer. Sedangkan untuk merekatkan bagian atas dan bawah karton setelah karton diisi dengan kemasan cup diperlukan mesin yang bernama mesin Sealer lackband.

dikemas, dengan karton dan layer dengan isi dari masing-masing karton sebanyak 48 pcs, selanjutnya karton yang telah diisi air mineral direkat dengan lackband oleh mesin Sealer lackband, kemudian disusun diatas pallet dengan jumlah 72 box untuk diserahkan kepada Dept. Gudang Barang Jadi (GBJ).

DEPARTEMEN PLASTIK (OMV)

CUP

- - -

MESIN CUP SEALER

CUP TELAH DIISI AIR DAN DITUTUP

MESIN PRINTER

CUP DI PACKING

MESIN SEALER LACKBAND

Gambar 4.3

- - - KARTON DISUSUN

DIATAS PALLET

33

4.1.3 Analisis Departemen Gudang Barang Jadi

Awal mula kegiatan pada departemen ini dimulai dari serah terima barang dari departemen produksi air minum dalam kemasan ke departemen gudang barang jadi.

Dalam kegiatannya, secara garis besar departemen gudang barang jadi mempunyai tugas seperti menyediakan tempat untuk bongkar muat barang, menyediakan barang untuk dipasarkan, menyortir barang sebelum dan sesudah

dipasarkan serta menerima delivery order (DO) apabila ada permintan barang. 4.2 Analisis Prosedur Yang Sedang Berjalan

Analisis prosedur adalah menguraikan kegiatan-kegiatan yang terjadi pada sistem. Berikut ini adalah prosedur kerja Sistem Informasi Produksi Air Minum Dalam Kemasan Cup

:

1. Departemen plastik memproduksi kemasan cup untuk produksi air minum dalam kemasan.

2. Setelah kemasan cup selesai diproduksi, masuk ke departemen produksi air minum dalam kemasan untuk diisi dengan air mineral.

3. Setelah itu departemen produksi air minum dalam kemasan memberikan kode produksi, tanggal produksi dan di packing dengan karton untuk diserahkan ke departemen gudang barang jadi.

4.2.1 Diagram Kontek

http://nyobayoo.blogspot.com/2008/09/diagram-konteks.html, Diagram konteks adalah diagram yang terdiri dari suatu proses dan menggambarkan ruang lingkup suatu sistem. Diagram konteks merupakan level tertinggi dari DFD yang menggambarkan seluruh input ke sistem atau output dari system. Diagram konteks juga berisi gambaran umum (secara garis besar) sistem yang akan dibuat.

Diagram konteks Sistem Informasi Produksi Air Minum Dalam Kemasan Cup dapat dilihat pada gambar 4.4 berikut ini :

Gambar 4.4

Produksi Air Cup Jadi

4.2.2 Data Flow Diagram

http://id.wikipedia.org/wiki/Data_flow_diagram, Diagram arus data atau yang lebih dikenal dengan Data Flow Diagram (DFD) merupakan pengembangan dari diagram konteks yang menggambarkan arus data yang mengalir.

Pada gambar menjelaskan proses-proses DFD secara terinci tentang proses yang terjadi.

2. 1.

Bahan baku utama Bahan Baku tambahan Mencamp ur bahan

4.3 Evaluasi Sistem

Berdasarkan analisis terhadap sistem informasi produksi air minum dalam kemasan cup, maka dapat diidentifikasikan beberapa kelebihan dan kelemahan. Adapun kelebihan dari sistem yang sedang berjalan:

1. Penempatan kebutuhan produksi, yang dimulai dari penempatan penyediaan bahan baku sampai penempatan produk yang siap dipasarkan sudah tepat, sehingga ini bisa menghemat waktu produksi.

2. Dalam satu kali produksi mesin yang digunakan untuk membuat cup, dapat menghasilkan 6 – 12 cup setiap satu kali produksinya. Itu artinya Hal ini sangat mempercepat dan bisa lebih banyak menghasilkan cup yang dibutuhkan setiap harinya.

Adapun kelemahan dari sistem yang sedang berjalan :

1. Dalam proses produksi cup pada mesin thermoforming, masih sering terjadi reject yang mengakibatkan cup tidak memenuhi standar.

2. Masih sering terjadi mesin macet, misalnya pada mesin Thermoforming II. 3. Masih sering terjadi lid yang keluar dari lingkaran cup, ketika cup telah

diisi air dan ditutup oleh lid.

Dengan melihat kelemahan sistem tersebut maka diperlukan suatu pengembangan sistem aplikasi yang diharapkan dapat memperkecil kelemahan pada sistem yang sedang berjalan.

1. Memperbaiki atau melakukan perawatan mesin-mesin yang sekiranya sudah memiliki masa pakai lebih dari masa pakai mesin yang ditetapkan.

DAFTAR ISI

LEMBAR JUDUL ………. i

LEMBAR PENGESAHAN……….. ii

KATA PENGANTAR ……….………. iii

DAFTAR ISI ……….…… v

DAFTAR TABEL ……….…... viii

DAFTAR GAMBAR ……….….. ix

DAFTAR SIMBOL ……….…. x

BAB I PENDAHULUAN 1.1 Latar Belakang ……….. 1

1.2 Identifikasi dan Rumusan Masalah ……….. 2

1.3 Maksud dan Tujuan kerja Praktek ……… 2

1.4 Batasan Masalah ………... 3

1.5 Lokasi dan Jadwal Kerja Praktek ………. 3

BAB II LANDASAN TEORI 2.1 Pengertian Sistem ……….… 4

2.1.1 Elemen Sistem ………..…... 4

2.1.2 Karakteristik Sistem ………..……….. 5

2.1.3 Klasifikasi Sistem …….……….. 7

2.1.4 Pengertian Informasi …………..………. 8

2.1.6 Metode Analisis dan Perancangan Terstruktur …….……….. 9

2.1.6.1 Flow Map ...……….……… 9

2.1.6.2 Diagram Kontek ...….……….. 9

2.1.6.3 Data Flow Diagram..……… 9

2.2 Air ………. 10

2.3 Plastik ………... 10

2.4 Mesin Extruder ………. 11

2.4.1 Bagian-Bagian Mesin Extruder ………..………. 11

2.5 Mesin Thermoforming ………. 13

2.5.1 Bagian-Bagian Mesin Thermoforming ………..……… 13

BAB III PROFIL PERUSAHAAN 3.1 Tinjauan Umum Perusahaan ………. 15

3.1.1 Sejarah Singkat Perusahaan ………….……… 15

3.1.2 Informasi Produk …………..………... 17

3.1.3 Sertifikasi / Izin Produksi ………..……….. 17

3.1.4 Tempat dan Tata Letak Perusahaan ……… 18

3.1.4.1 Tempat Perusahaan ………. 18

3.1.4.2 Tata Letak Perusahaan ...………. 18

3.1.5 Bidang Pekerjaan Divisi / Departemen Tempat Kerja Praktek ... 19

3.2 Struktur Organisasi ………... 20

3.3 Deskripsi Kerja ………. 21

3.3.1 Ketenagakerjaan ……….. 22

3.3.2 Jam Kerja ………. 22

3.3.4.1 Fasilitas Kerja ……….………. 23

3.3.4.2 Fasilitas Umum ……….…... 24

3.3.4.3 Fasilitas Lain ………..….. 24

BAB IV ANALISIS KERJA PRAKTEK 4.1 Analisis Sistem Informasi Produksi Air Minum Dalam Kemasan Cup … 26 4.1.1 Analisis Departemen Plastik ……… 26

4.1.2 Analisis Departemen Produksi Air Minum Dalam Kemasan …….. 31

4.1.3 Analisis Departemen Gudang Barang Jadi ……….. 33

4.2 Analisis Prosedur yang sedang Berjalan ……..………. 33

4.2.1 Diagram Kontek ………... 34

4.2.2 Data Flow Diagram ……….. 35

4.3 Evaluasi Sistem ……….… 36

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ……… 37

5.2 Saran ……….. 38 DAFTAR PUSTAKA

DAFTAR PUSTAKA

Sri Mulyati (B1A05006), Proses Pembuatan Cup Dari Polypropilena di PT. Tang Mas Cidahu Sukabumi, Laporan Kerja Praktek, 2007.

Kadir, abdul and Triwahyuni, Terra CH. Pengenalan Teknologi Informasi. Andi, Yogyakarta ; 2003.

http://www.google.com, PT. Tang Mas Cidahu Sukabumi, tanggal download 15 September 2009.

http://id.wikipedia.org/wiki/Air, Air, tanggal download 5 Oktober 2009. http://id.wikipedia.org/wiki/Sistem, Sistem, tanggal download 5 Oktober 2009.

http://mahrus.wordpress.com/2008/02/25/karakteristik-sistem/, Karakteristik Sistem, tanggal download 5 Oktober 2009.

http://bowoblog.wordpress.com/2009/05/12/klasifikasi-sistem/, Klasifikasi Sistem, tanggal download 5 Oktober 2009.

http://id.wikipedia.org/wiki/Sistem_informasi, Sistem Informasi, tanggal download, 5 Oktober 2009.

http://nyobayoo.blogspot.com/2008/09/diagram-konteks.html, Diagram Konteks, tanggal download 5 Oktober 2009.

http://id.wikipedia.org/wiki/Data_flow_diagram, Data Flow Diagram, tanggal download 5 Oktober 2009.

http://www.thermoforming-machine.com, tanggal download 5 Oktober 2009.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT, yang telah melimpahkan rahmat dan hidayahnya, kesehatan jasmani dan rohani, serta petunjuk dan ridhanya kepada penulis, sehingga penulis dapat menyelesaikan penyusunan laporan Kerja Praktek ini tepat pada waktunya.

Laporan kerja praktek ini disusun sebagai salah satu syarat untuk memenuhi mata kuliah Kerja Praktek semester 4 program studi Diploma 3 Jurusan Manajemen Informatika Fakultas Teknik dan Ilmu Komputer di Universitas Komputer Indonesia Bandung.

Pada kesempatan ini, dengan segala kerendahan hati penulis mengucapkan terima kasih atas segala bantuan serta dukungannya kepada semua pihak yang telah membantu dalam menyelesaikan penyusunan laporan Kerja Praktek ini, terutama kepada :

1. Allah SWT, yang telah melimpahkan rahmat dan hidayahnya, kesehatan jasmani dan rohani, serta petunjuk dan ridhanya kepada penulis, sehingga penulis bisa menyelesaikan penyusunan laporan Kerja Praktek ini tepat pada waktunya.

2. Kedua orang tua, nenek beserta keluarga tercinta, yang telah memberikan do’a restu, dorongan serta pengorbanan baik moril maupun materil.

3. Bapak Ir. Eddy Suryanto Soegoto, M.Sc, selaku Rektor Universitas Komputer Indonesia Bandung.

4. Bapak H. Ukun Sastraprawira, Prof, Dr, Ir, M.Sc. Selaku Dekan Fakultas Teknik Universitas Komputer Indonesia.

6. Ibu Rina Kurniawati S.E.,M.T, selaku dosen wali dan pembimbing Kerja Praktek jurusan.

7. Bapak Marwan Gunawan, S.E, selaku wakil kepala pabrik PT. Tang Cidahu Sukabumi, terima kasih telah memberikan izin kepada penulis untuk melakukan Kerja Praktek di PT. Tang Mas Cidahu Sukabumi.

8. Bapak Ade Ibrahim S.H, selaku Personalia dan GA di PT. Tang Mas Cidahu Sukabumi.

9. Bapak Surdin, selaku pembimbing Kerja Praktek perusahaan, terima kasih atas bimbingan dan kesabarannya kepada penulis, sehingga penulis dapat memperoleh informasi yang penulis butuhkan.

10.Seluruh staf dan karyawan di PT. Tang Mas Cidahu Sukabumi, yang telah membantu dalam melaksanakan kerja praktek di PT. Tang Mas Cidahu. 11.Teman-teman yang sedang melaksanakan Kerja Praktek, terutama Kelas

MI – 18, selamat berjuang teman, kesuksesan menanti kita semua.

Penulis menyadari bahwa didalam penyusunan laporan Kerja Praktek ini masih jauh dari kata sempurna, dan masih banyak kekurangan. Hal tersebut dikarenakan masih terbatasnya pengalaman, pengetahuan, maupun kemampuan yang penulis miliki, maka pada kesempatan ini penulis mengharapkan saran dan kritik yang sifatnya membangun dari semua pihak untuk penyempurnaan penulisan yang lebih baik lagi dimasa yang akan datang.

Akhir kata penulis mengucapkan terima kasih atas segala perhatian dan bantuannya. Penulis berharap semoga laporan ini dapat bermanfaat bagi diri sendiri khususnya dan pembaca umumnya.

SISTEM INFORMASI PRODUKSI AIR MINUM

DALAM KEMASAN CUP

PADA PT. TANG MAS CIDAHU SUKABUMI

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi syarat mata kuliah Kerja Praktek Program Diploma 3 Jurusan Manajemen Informatika

Oleh :

Ujang Handi NIM 10907012 Ibnu Hassan NIM 10907042 Rendy Wahyu Afrizal NIM 10907022

Bandung, ………2009

Pembimbing Jurusan, Pembimbing Lapangan,

Rina Kurniawati, S.kom., MT Surdin NIP. 417.70.26.004

Ketua Jurusan Manajemen Informatika

Dadang Munandar, S.E., M.Si. NIP. 4127. 70. 26. 019

DAFTAR TABEL

DAFTAR SIMBOL

1. Simbol

Flow MapSimbol Keterangan

Menunjukan kegiatan proses dari operasi program komputer.

Simbol persiapan

Simbol garis alir

Menunjukan arus dari proses. Simbol dokumen

Menunjukan dokumen input dan output baik proses manual, mekanik, atau komputer. Simbol kegiatan manual

Menunjukan kegiatan proses secara manual

Simbol proses

Simbol persiapan

Manual input

Menunjukan simbol manual input

2. Simbol DFD

Simbol Keterangan Notasi Yourdon /

DeMarco

Notasi Gane &

Sarson Simbol entitas eksternal/terminator

menggambarkan asal atau tujuan data diluar sistem

Simbol lingkaran menggambarkan entitas atau proses dimana aliran data masuk ditransformasikan ke aliran data keluar Simbol aliran data menggambarkan aliran data

Simbol file menggambarkan tempat data disimpan

3. Simbol Diagram Kontek

Simbol Keterangan Entitas

Merupakan simbol yang menunjukan entitas

Proses

Simbol yang menunjukan proses yang terjadi dalam sistem

Merupakan simbol yang menunjukan aliran data