JOURNAL INDUSTRIAL ENGINEERING AND MANAGEMENT P.ISSN : 2723-0341

(JUST-ME) E.ISSN : xxxx-xxxx

VOL. 01, No. 1 Juni - 2020

Penerapan Metode

HAZOP

Untuk Keselamatan Dan Kesehatan Kerja

Pada Bagian Produksi Air Minum Dalam Kemasan Cup Pada PT. Tirta

Sukses Perkasa (CLUB)

Andi’ Haslindah

1, Andrie

2,Sri Aryani

3, Feisar Nurhidayat

41,2 Dosen Jurusan Teknik Industri, Fakultas Teknik, Universitas Islam Makassar, 3,4 Jurusan Teknik Industri, Fakultas Teknik, Universitas Islam Makassar,

Jl. Perintis Kemerdekaan km.9 No. 29 Makassar, Indonesia 90245

Email: andihaslindah.dty@uim-makassar.ac.id, andrie.dty@uim-makassar.ac.id, feisarNurhidayat.s@gmail.com

ABSTRAK

Keselamatan dan Kesehatan Kerja (K3) merupakan upaya untuk menciptakan suasana bekerja yang aman dan nyaman. Tujuan penelitian mengetahui potensi bahaya. risiko bahaya, dan tingkat risiko di lingkungan kerja bagian produksi. Jenis penelitian ini merupakan penelitian deskriptif, menggunakan metode Hazop (Hazard and Operability). Identifikasi bahaya dengan metode Hazop dilakukan berdasarkan alur proses produksi. Langkah selanjutnya setelah proses identifikasi adalah penilaian risiko pada masing-masing titik kajian. Berdasarkan hasil penelitian, diketahui terdapat risiko rendah, sedang, tinggi dan ekstrim. Pengumpulan data melalui observasi, wawancara, dan pembagian kuesioner kepada karyawan. Hasil dari penelitian ini menemukan beberapa risiko dengan tingkat risiko seperti, terpleset (pada saat membersihkan di ruang filling) dengan risiko sedang, terjepit forklift dengan risiko sedang, kesetrum (pada saat pengecekan mesin) dengan risiko tinggi. Kesimpulan yang dihasilkan dalam penelitian ini yaitu: terdapat, 4 sumber bahaya yang tergolong risiko tinggi, 16 sumber bahaya yang tergolong risiko sedang, dan 2 sumber bahaya yang tergolong rendah.

Kata Kunci : K3, Hazop, Risiko Bahaya

ABSTRACT

Occupational Health and Safety (K3) is an effort to create a safe, comfortable working atmosphere and The research objective is to determine the potential hazards. the risk of hazards, and the level of risk in the production work environment. This research was conducted in Makassar. This type of research is a descriptive study, using the Hazop method (Hazard and Operability). Hazop identification using the Hazop method is carried out based on the flow of the production process. The next step after the identification process is a risk assessment at each study point. Based on the research results, it is known that there are low, medium, high and extreme risks. Collecting data through observation, interviews, and distributing questionnaires to employees. The results of this study found several risks with a level of risk, such as being slipped (when cleaning in the filling room) with moderate risk, being caught by a forklift with moderate risk, being electrocuted (when checking the machine) with a high risk. The conclusions produced in this study are: there are 4 sources of danger that are classified as high risk, 16 sources of hazards that are classified as moderate risk, and 2 sources of danger that are classified as low.

JOURNAL INDUSTRIAL ENGINEERING AND MANAGEMENT P.ISSN : 2723-0341

(JUST-ME) E.ISSN : xxxx-xxxx

VOL. 01, No. 1 Juni - 2020

PENDAHULUAN

Kesehatan dan Keselamatan Kerja (K3) merupakan sarana untuk mencegah kecelakaan, cacat,dan kematian sebagai akibat dari kecelakaan kerja Keselamatan Kerja (safety) merupakan suatu keadaan para pekerja terjamin keselamatan pada saat bekerja baik itu menggunakan mesin, pesawat, alat kerja, proses pengolahan juga tempat kerja dan lingkungannya juga terjamin. Kesehatan dan Keselamatan Kerja sangat penting untuk dilaksanakan pada semua bidang pekerjaan tanpa terkecuali, karena penerapan K3 dapat mencegah dan mengurangi resiko terjadinya kecelakaan maupun penyakit akibat melakukan kerja.

Untuk mengurangi atau menghilangkan bahaya

yang dapat menyebabkan kecelakaan di tempat kerja maka diperlukan suatu manajemen risiko kegiatannya yang meliputi identifikasi bahaya, analisis potensi bahaya, penilaian risiko, pengendalian risiko, serta pemantauan dan evaluasi. Berdasarkan OHSAS 18001 (2007), resiko merupakan kombinasi dari kemungkinan terjadinya kejadian berbahaya atau paparan dengan keparahan suatu cidera atau sakit penyakit yang dapat disebabkan oleh kejadian atau paparan tersebut.

Dalam proses identifikasi dan melakukan analisis potensi bahaya maka dapat dilakukan dengan menggunakan metode Hazard and

Operability Study (HAZOP). Terdapat beberapa

hasil penelitian sebelumnya yang dilakukan dengan menggunakan metode HAZOP yaitu penelitian yang dilakukan pada PT. Mayatama Manunggal Sentosa oleh Dian Palupi, dkk (2015). Penelitian yang sama dilakukan oleh Muhammad Ihsan Hamdy dkk pada studi kasus PT. Dempo Bangun Mitra (2016)

METODE PENELITIAN

Jenis data yang digunakan yaitu data kualitatif dan data kuantitatif. Sumber data pada penelitian ini yaitu data primer yang dimana data tersebut diperoleh dari observasi lapangan secara langsung dan pembagian kuesioner yang berupa pertanyaan yang berkaitan tentang risiko bahaya

yang dapat terjadi kepada para karyawan pada bagian produksi air mineral dalam kemasan.

Alat, bahan, dan metode:

Alat yang digunakan dalam penelitian ini berupa Laptop acer, Microsoft word 2010, Microsoft exel 2010, dan SPSS. Bahan yang digunakan yaitu kuesioner,

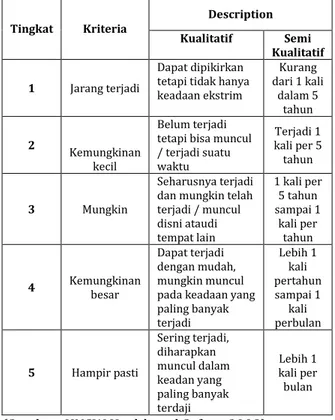

Metode yang digunakan dalam penelitian ini yaitu metode hazard and operability (Hazop) yang dimana cara untuk mendapatkan tingkat risiko yaitu pertama-tama kita harus mendefenisikan kriteria likelihood dan consequences. Kriteria

likelihood yang digunakan adalah frekuensi

dimana dalam perhitungannya secara kuantitatif berdasarkan data yang di dapat. Kriteria

consequences yang digunakan adalah akibat yang akan diterima oleh pekerja yang di defenisikan secara kualitatif dan mempertimbangkan hari kerja yang hilang. Berikut tabel likelihood dan

consequences :

Tabel 1 kriteria likelihood

Tingkat Kriteria Description Kualitatif Semi

Kualitatif

1 Jarang terjadi

Dapat dipikirkan tetapi tidak hanya keadaan ekstrim Kurang dari 1 kali dalam 5 tahun 2 Kemungkinan kecil Belum terjadi tetapi bisa muncul / terjadi suatu waktu Terjadi 1 kali per 5 tahun 3 Mungkin Seharusnya terjadi dan mungkin telah terjadi / muncul disni ataudi tempat lain 1 kali per 5 tahun sampai 1 kali per tahun 4 Kemungkinan besar Dapat terjadi dengan mudah, mungkin muncul pada keadaan yang paling banyak terjadi Lebih 1 kali pertahun sampai 1 kali perbulan 5 Hampir pasti Sering terjadi, diharapkan muncul dalam keadan yang paling banyak terdaji Lebih 1 kali per bulan (Sumber :UNSW Health and Safety, 2008)

JOURNAL INDUSTRIAL ENGINEERING AND MANAGEMENT P.ISSN : 2723-0341

(JUST-ME) E.ISSN : xxxx-xxxx

VOL. 01, No. 1 Juni - 2020

Tabel 2 kriteria consequences

Tingkatan Uraian Description Keparahan

Cidera Hari Kerja 1 Signifikan Tidak Kejadian tidak menimbulkan kerugian dan cidera pada manusia Tidak Menyebabkan kehilangan hari kerja 2 Kecil Menimbulkan cidera ringan dan kerusakan kecil dan tidak menimbulkan dampak serius terhadap kelangsungan bisnis Masi dapat bekerja pada hari yang sama / shift 3 Sedang

Cidera berat dan dirawat dirawat di rumah sakit tidak menyebabkan cacat tapi kerugian financial Kehilangan hari kerja dalam 3 hari 4 Berat Menimbulkan cidera parah dan cacat tetap dan kerugian finansialmserta menimbulkan dampak serius terhadap kelangsungan usaha Kehilangan hari kerja 3hari atau lebih 5 Bencana Mengakibatkan korban meninggal dan kerugian parah bahkan dapat menghentikan kegiatan usaha selamanya Kehilangan hari kerja selamanya

(Sumber :UNSW Health and Safety, 2008)

Setelah diidentifikasi menggunakan

worksheet HAZOP dengan memperhitungkan

likelihood dan consequences, kemudian

menggunakan risk matrix untuk mengetahui prioritas potensibahaya yang harus diberiprioritas untuk di perbaiki, Berikut tabel tingkatan risk matrix :

Gambar.1 Risk Matrix (Sumber :UNSW Health and Safety, 2008)

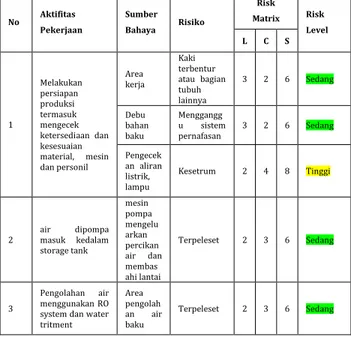

HASIL DAN PEMBAHASAN:

Analisis dilakukan dengan memperhatikan consequences (tingkat keparahan cedera) dan likelihood (kemungkinan resiko kecelakaan kerja terjadi) dan kemudian untuk hasil dari analisa disajikan dalam bentuk tabel sebgai berikut :

Tabel 4 Identifikasi Risiko Bagian Produksi AMDK

No Aktifitas Pekerjaan Sumber Bahaya Risiko Risk Matrix Risk Level L C S 1 Melakukan persiapan produksi termasuk mengecek ketersediaan dan kesesuaian material, mesin dan personil Area kerja Kaki terbentur atau bagian tubuh lainnya 3 2 6 Sedang Debu bahan baku Menggangg u sistem pernafasan 3 2 6 Sedang Pengecek an aliran listrik, lampu Kesetrum 2 4 8 Tinggi

2 air masuk kedalam dipompa storage tank mesin pompa mengelu arkan percikan air dan membas ahi lantai Terpeleset 2 3 6 Sedang 3 Pengolahan air menggunakan RO system dan water tritment Area pengolah an air baku Terpeleset 2 3 6 Sedang

JOURNAL INDUSTRIAL ENGINEERING AND MANAGEMENT P.ISSN : 2723-0341

(JUST-ME) E.ISSN : xxxx-xxxx

VOL. 01, No. 1 Juni - 2020

4

Pemasangan Cup pada dispenser cup dan lid pada roda lid Berdiri pada saat melakuk an pekerjaa n Kelelahan, gangguan otot 2 3 6 Sedang 5 Proses Filling (Pengisian air produk kedalam Cup), operator produksi mulai mengoprasikan mesin filling dengan proses pengisian air pada kemasan Kebising an dari mesin filling Pendengara n terganggu, kesalahan komunikasi 3 2 6 Sedang Terpeles et akibat lantai licin Kaki keseleo, atau bagian tubuh lainnya yang memar kulit 3 2 6 Sedang Adanya bau ozon yang menyeng at Gangguan pernafasan 4 2 8 Tinggi 6 Proses sealing (Proses sealing penutupan merupakan pelekatan lid pada kemasan cup Panas yag dihasilka n mesin cup Tangan Melepuh, atau bagian tubuh lainnya yang melepuh 2 3 6 Sedang 7 Proses trimming / cutting (proses pemotongan lid sesuai dengan ukuran cup atau pemisahan antara cup yang satu dengan yang lainya

Mesin

cutting Jari tersayat 2 3 6 Sedang

8 Produk di inspeksi oleh QC secara visual sebelum di berikan coding (Proses pemberian identitas pada kemasan primer) Lampu

QC Kelelahan mata 3 2 6 Sedang

9 Produk cup dengan posisi di bagian bottom cup dengan mesin Inkjet Print sesuai dengan instruksi kerja pemberian identitas pada kemasan produk Aliran listrik pada mesin Inkjet Print Kesetrum Aliran Listrik 2 3 6 Sedang 10 Persiapan kemasan sekunder dan bahan pembantu lainnya (karton, layer, straw, dan plakban) Tertimpa bahan pembant u Memar pada bagian kaki atau bagian tubuh lainnya 2 3 6 Sedang 11 Pemeriksaan kemasan sekunder (karton, layer, straw, dan lakban) Tertimpa benda jatuh memar pada kaki atau bagian tubuh lainnya 2 2 4 Rendaah 12 Proses packing (proses pengemasan produk dalam satuan kecil kedalam karton) Proses packing produk Tangan pegal-pegal atau bagian tubuh lainnya 3 2 6 Sedang Berdiri terlalu lama Gangguan otot 4 2 8 Tinggi 13 Pemasangan lakban pada mesin lakban, karton, layer, dan straw, dilakukan pada area packing

Mesin

lakban Memar pada bagian

tangan 2 2 4 Rendah 14 Proses paletting (Proses penataan produk jadi diatas pellet sesuai standar) Penempa tan produk pada Pallet Kaki dan tangan rawan terjepit 2 3 6 Sedang 15 Proses penyimpanan di area gudang Forklift

Tertabrak forklift 2 3 6 Sedang 16 Perawatan pengecekan / mesin Terpeles et pada saat members ihkan di ruang filling Keseleo atau memar kulit 2 3 6 Sedang Aliran listrik pada saat pengecek an mesin Kesetrum 2 4 8 Tinggi

Dari tabel 4 tersebut diperoleh hasil yaitu pada tahap operasional terdapat 4 sumber bahaya yang tergolong risiko tinggi yaitu pada tahap persiapan seperti kesetrum pada saat pengecekan aliran listrik, lampu dan pada tahap proses filling seperti gangguan pernapasan karena adanya bau ozon yang menyengan. dan 16 sumber bahaya yang tergolong risiko sedang yaitu pada tahap persiapan di antaranya kaki terbentur, mengganggu sistem pernapasan, terpleset dan kelelehan. Dan terdapat 2 sumber bahaya yang tergolong risiko rendah yaitu pada saat pemeriksaan kemasan sekunder seperti memar pada kaki akibat tertimpa benda jatuh dan memar pada tangan akibat mesin lakban.

JOURNAL INDUSTRIAL ENGINEERING AND MANAGEMENT P.ISSN : 2723-0341

(JUST-ME) E.ISSN : xxxx-xxxx

VOL. 01, No. 1 Juni - 2020

Sedangkan pada penelitian Analisis risiko bahaya produksi berdasarkan faktor lingkungan kerja menggunakan metode HAZOP oleh Andi Haslindah dkk. (2019) menyatakan bahwa terdapat 11 sumber bahaya yang tergolong ekstrim, 31 sumber bahaya yang tergolong tinggi, 109 sumber bahaya yang tergolong sedang, dan 6 sumber bahaya yang tergolong rendah.

KESIMPULAN:

1.Risiko dari sumber bahaya yang ditemukan yaitu tinggi, sedang dan rendah.

2.Tingkat risiko dari tiap sumber bahaya yang ditemukan yaitu terdapat 4 sumber bahaya yang tergolong tinggi, 16 sumber bahaya risiko sedang, dan 2 sumber bahaya risiko rendah.

UCAPAN TERIMA KASIH:

Terima kasih juga kepada PT Tirta Sukses Perkasa yang telah memberikan kami kesempatan untuk melakukan penelitian sehingga kami dapat menyelesaikan tugas akhir ini. Terima kasih kepada para dosen pembimbing penguji, dan teman-teman yang selalu memberikan arahan dan masukannya sampai terselesainya penelitian ini. Terima kasih juga kepada kedua orang tua kami yang selalu memberikan dorongan serta dukungan secara moral maupun moril.

DAFTAR PUSTAKA:

18001, O. (2007). Occupational Health and Safety

Management Systems-Requirements. 16 Maret

2016.

Andi Haslindah, d. (2019). Analisa Risiko Bahaya Menggunakan Metode HAZOP . Jurnal Teknik Industri UIM Produksi Berdasarkan Faktor Lingkungan Kerja .

Dian Palupi, d. (2015). Analisis Kecelakaan Kerja dengan Menggunakan Metode Hazard And Operability Study (HAZOP). Jurnal Ilmiah Teknik Industri , 24-35.

Muhammad Ihsan Hamdy, d. (2016). Analisa Potensi Bahaya dan Upaya Pengendalian Kecelakaan Kerja Pada Proses Penambangan Batu Adesit di PT. Dempo Bangun Mitra. Jurnal Teknik Industri: Jurnal Hasil Penelitian dan Karya Ilmiah dalam Bidang Teknik Industri , 148-154.