PENGARUH ABU CANGKANG KELAPA SAWIT SEBAGAI

BAHAN TAMBAHAN PADA PEMBUATAN BATAKO

SKRIPSI

FITRIYANI

050801033

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH ABU CANGKANG KELAPA SAWIT SEBAGAI BAHAN TAMBAHAN PADA PEMBUATAN BATAKO

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

FITRIYANI 050801033

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH ABU CANGKANG KELAPA SAWIT SEBAGAI BAHAN TAMBAHAN PADA

PEMBUATAN BATAKO Kategori : SKRIPSI

Nama : FITRIYANI Nomor Induk Mahasiswa : 050801033

Program Studi : SARJANA (SI) FISIKA Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di

Medan, 9 Maret 2010

Diketahui/Disetujui Oleh

Ketua Departemen Fisika FMIPA USU Pembimbing

PERNYATAAN

PENGARUH ABU CANGKANG KELAPA SAWIT SEBAGAI BAHAN TAMBAHAN PADA PEMBUATAN BATAKO

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja sendiri,kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya

Medan, 9 Maret 2010

PENGHARGAAN

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang Maha Pengasih lagi Penyayang atas Rahmat, kekuatan dan kemurahan-Nya sehingga penulis dapat menyelesaikan skripsi penelitian yang berjudul “PENGARUH ABU CANGKANG KELAPA SAWIT SEBAGAI BAHAN TAMBAHAN PADA PEMBUATAN BATAKO”.

Ucapan terimakasih saya sampaikan kepada Prof.M.Syukur,MS, selaku pembimbing dan Rimson Saragih selaku pembimbing lapangan pada penyelesaian skripsi ini yang telah memberikan panduan dan penuh kepercayaan kepada saya untuk menyempurnakan skripsi ini. Ucapan terimakasih juga saya ajukan kepada ketua dan sekretaris departemen Fisika FMIPA USU DR.Marhaposan Situmorang dan Dra.Yustinon,MS, Dekan dan Pembantu Dekan FMIPA Universitas Sumatera Utara. Ucapan terima kasih juga saya sampaikan kepada teman-teman saya Wulan, Shinta, Ayu, Dian, Izkar, serta rekan-rekan fisika stambuk 2005 terimakasih atas semangat dan motivasinya. Teman-teman dikos lasara Ve, qorin, Seneng, Riza.

Terimakasih yang tak terhingga dan yang teristimewa penulis ucapkan kepada Ayahanda Ngasiman dan Ibunda Misni yang telah berjuang dengan sekeras tenaga dan tidak pernah bosan berdoa untuk penulis serta selalu memberikan harapan kepada penulis sejak lahir sampai sekarang sehingga penulis bisa menyelesaikan skripsi ini dengan baik. Terimakasih kepada kakakku Irma Damai Yanti, Abangku Syahrul Abdi, Abang Iparku Prasmianto, Keponakanku tercinta dan tersayang Haizzah Prasenja, serta sanak keluarga atas kasih sayang dan dukungannya dalam menemani penulis dalam suka dan duka.

Penulis menyadari bahwa skripsi ini masih jauh dari kesempurnaan. Oleh karena itu penulis mengharapkan kritik dan saran yang bersifat membangun dalam melengkapi kekurangan serta kesempurnaan skripsi ini. Akhir kata semoga skripsi ini bermanfaat bagi kita semua.

ABSTRAK

INFLUENCE OF OIL PALM SHELL ASH AS AN ADDITIVE IN CONBLOCK MAKING

ABSTRACT

DAFTAR ISI

Daftar Tabel viii

Daftar Gambar ix

BAB I Pendahuluan

1.1latar Belakang 1

1.2Batasan Masalah 3

1.3Tujuan penelitian 3

1.4Manfaat Penelitian 4

1.5Tempat Penelitian 4

1.6Sistematika Penelitian 4

BAB II Tinjauan Pustaka

2.1 Kelapa sawit 6

2.2 Cangkang Kelapa Sawit 7 2.3 Abu Cangkang Kelapa Sawit 7

2.4 Batako 8

2.4.1 Jenis-Jenis Batako 10

2.5 Semen 13

2.5.1 Jenis-Jenis Semen 15 2.6 Agregat 18 2.6.1 Jenis-jenis Agregat 18 2.6.2 Karakteristik Agregat 19

2.7 Kekuatan Agregat 20

2.8 Air 21

2.9 Syarat Umum Air 21

2.10 Bahan Tambah 22

2.10.1 Bahan Tambah Mineral 25 BAB III Metodologi Penelitian

3.1 Alat dan Bahan 26

3.1.1 Peralatan 26

3.1.2 Bahan-bahan 26

3.2 Diagram alir Penelitin 27 3.3 Prosedur Penelitian 28

3.4 Pengukuran Sampel 28

3.4.1 Daya Serap Air 28

3.4.2 Densitas 29

3.4.4 Kekerasan 31

BAB IV Hasil dan Pembahasan

4.1 Hasil 33

4.1.1 Pengukuran Daya Serap Air 33 4.1.2 Pengukuran Densitas 34 4.1.3 Pengujian Kuat Tekan 35 4.1.4 Pengujian Kekerasan 36

4.2 Pembahasan 37

4.2.1 Pengukuran Daya Serap Air 37 4.2.2 Pengukuran Densitas 38 4.2.3 Pengujian Kuat Tekan 39 4.2.4 Pengujian Kekerasan 40

BAB V Kesimpulan dan Saran

5.1 Kesimpulan 41

5.2 Saran 42

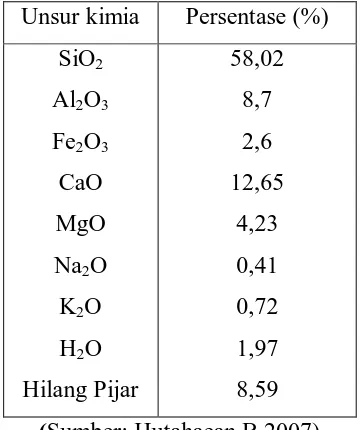

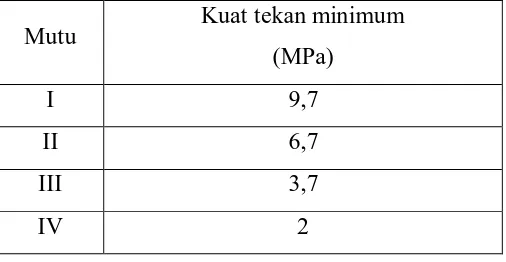

DAFTAR TABEL

Tabel 2.1 Unsur Kimia Abu Cangakang Kelapa Sawit 8 Tabel 2.2 Persyaratan Kuat tekan minimum batako pejal

menurut SNI-3-0349-1989 10 Tabel 4.1 Data hasil pengukuran Daya serap air sampel batako 33 Tabel 4.2 Data hasil pengukuran densitas sampel batako 34 Tabel 4.3 Data hasil pengujian kuat tekan batako dengan waktu

pengeringan selama 28 hari 35 Tabel 4.4 Data hasil pengujian kekerasan batako dengan

DAFTAR GAMBAR

Gambar 4.1 Grafik Penyerapan Air Batako terhadap Komposisi

Abu cangkang kelapa sawit 37 Gambar 4.2 Grafik Densitas Batako terhadap Komposisi

Abu cangkang kelapa sawit 38 Gambar 4.3 Grafik Kuat Tekan Batako terhadap Komposisi

ABSTRAK

INFLUENCE OF OIL PALM SHELL ASH AS AN ADDITIVE IN CONBLOCK MAKING

ABSTRACT

BAB 1

PENDAHULUAN

1.1LATAR BELAKANG

Kerusakan lahan pertanian yang disebabkan oleh pembuatan batu bata dan

kebutuhan yang semakin meningkat menjadikan permintaan akan bahan bangunan

juga semakin meningkat. Batako sebagai alternatif pengganti bata merah untuk

bangunan dinding diharapkan mampu mengatasi permasalahan tersebut. Batako

merupakan bahan bangunan yang berupa bata cetak alternatif pengganti batu bata

yang tersusun dari komposisi antara pasir, semen portland dan air. Batako difokuskan

sebagai konstruksi-konstruksi dinding bangunan non struktural.

Salah satu kendala dalam pengadaan bahan baku untuk proses pembuatan

batako saat ini adalah ketersediannya yang secara pasti akan berkurang dan harganya

mahal, sehingga daya beli masyarakat turun, padahal kebutuhan akan barang tersebut

terus meningkat. Di daerah seperti Sumatera di mana potensi kelapa sawitnya sangat

melimpah, diharapkan dengan penemuan ini dapat menghasilkan batako dengan abu

cangkang kelapa sawit yan lebih bermutu lagi.

Batako mempunyai kelebihan yaitu memiliki sifat kekuatan yang tinggi,

namun lemah dalam sifat kekuatan tariknya. Nilai kekuatan tariknya berkisar 9%-15%

saja dari kuat tekannya. Untuk itu dibutuhkan bahan tambah ke dalam adukan yang

dapat memperbaiki karakteristik batako yang berkualitas. Sifat batako berubah karena

sifat dari bahan-bahan pembuat batako yaitu pasir, semen, batu, air, maupun

Bahan tambahan lain pada campuran batako normal merupakan bahan

alternatif untuk meningkatkan kekuatan dan kinerja batako dengan biaya yang murah

tanpa mengurangi mutunya separti pemanfatan limbah buangan abu sekam padi,

ampas tebu, sisa kayu, limbah gergajian, abu

cangkang kelapa sawit, abu terbang (fly ash),mikrosilika (silica fume) dan lain-lain

dengan kandungan silika cukup tinggi yang berpeluang meningkatkan kekuatan bahan

tersebut.

Limbah merupakan sisa hasil produksi yang oleh masyarakat dan pemerintah

dianggap merupakan material yang menggangu kehidupan manusia. Untuk itu perlu

dimanfaatkan semaksimal mungkin agar dapat bermanfaat bagi kelangsungan hidup

manusia sehingga limbah bukan lagi sebagai penggangu kehidupan manusia.

Limbah cangkang kelapa sawit selain dimanfaatkan sebagai pengeras jalan

juga dapat digunakan sebagai bahan pengisi batako, setelah terlebih dahulu dibakar

dan hasil bakaran dihaluskan. Pembakaran cangkang kelapa sawit dalam jangka waktu

yang relatif lama menghasilkan abu dengan ukuran butiran yang halus, dimana abu ini

dapat dibuat menjadi bahan pengisi batako untuk menguragi sebagian persentase

massa pasir.

Berdasarkan materi diatas, sangat cocok apabila abu cangkang kelapa sawit

yang selama ini di jadikan limbah yang tidak terpakai lagi sebagai bahan tambah pada

pencampuran batako. Limbah cangkang kelapa sawit ternyata memiliki potensial yang

besar untuk dipergunakan kembali. Pemanfaatan limbah cangkang kelapa sawit

selama ini hanya dipakai sebagai pengeras jalan maupun sebagai arang aktif. Namun

kenyataannya potensial dari abu cangkang kelapa sawit dapat dimanfaatkan lebih

besar lagi.

Abu cangkang kelapa sawit ini mengandung unsur silica (SiO2) cukup tinggi

sebesar 58%. Jika unsur silika (SiO2) ditambahkan dalam campuran batako, maka

unsur silika tersebut akan bereaksi dengan kapur bebas Ca(OH)2 yang merupakan

unsur lemah dalam batako menjadi gel CSH baru. Gel CSH merupakan unsur utama

semen dan agregat dan kekuatan batako. Penambahan abu cangkang kelapa sawit

dalam campuran batako akan meningkatkan workability batako. Karena semakin

tinggi persentase penambahan abu cangkang kelapa sawit dalam batako, nilai slump

yang diperoleh makin besar.

Untuk memanfaatkan limbah pabrik kelapa sawit tersebut, penulis mencoba

untuk membuat batako dengan menambahkan abu cangkang kelapa sawit sebagai

bahan pengganti sebagian pasir dengan bahan pengikatnya semen yang diharapkan

dapat meningkatkan kualitas batako.

1.2BATASAN MASALAH

Adapun batasan masalah yang akan dibahas dalam penelitian ini adalah:

1. Menerangkan secara rinci pembuatan sampel batako menggunakan abu

cangkang kelapa sawit.

2. Untuk mengetahui penggunaan abu cangkang kelapa sawit yang dijadikan

sebagai bahan alternatif pembuatan batako

3. Pengujian fisik dan mekanik pada batako setelah berumur 28 hari.

1.3TUJUAN PENELITIAN

a. Membandingkan kekuatan batako normal dengan batako campuran abu

cangkang kelapa sawit.

b. Mengamati dan menganalisa bagaimana pengaruh penambahan abu

cangkang kelapa sawit yang divariasikan persen komposisi batako dengan

abu cangkang kelapa sawit berdasarkan pengujian fisik dan mekanik

sampel batako yang meliputi :

• Uji daya serap air

• Uji Densitas

• Uji kuat tekan

1.4MANFAAT PENELITIAN

a. Hasil penelitian ini akan menjadi sumber informasi tentang sifat fisis dan

mekanis pada batako dengan memanfaatkan abu cangkang kelapa sawit.

b. Sumber informasi bahwa limbah, khususnya abu cangkang kelapa sawit

dapat dimanfaatkan sebagai bahan tambahan dalam pembuatan batako,

sehingga dapat mengurangi limbah pabrik kelapa sawit dan memberikan

pengetahuan kepada masyarakat mengenai pengembangan dan

pemanfaatan limbah pabrik kelapa sawit.

1.5TEMPAT PENELITIAN

Balai Riset dan Standarisasi Industri, Tanjung Morawa (MEDAN)

1.6SISTEMATIKA PENULISAN

Sistematika penulisan masing-masing bab adalah sebagai berikut:

BAB I Pendahuluan

Bab ini mencakup latar belakang penelitian, tujuan penelitian, batasan

masalah, manfaat penelitian, dan sistematika penulisan.

BAB II Tinjauan Pustaka

Bab ini berisi tentang teori yang mendasari penelitian

BAB III Metodologi Penelitian

Bab ini membahas tentang diagram alir penelitian, peralatan,

bahan-bahan, pembuatan sampel uji, pengujian sampel.

BAB IV Hasil dan Pembahasan

Bab ini membahas tentang hasil penelitian dan menganalisis data yang

BAB V Kesimpulan Dan Saran

Menyimpulkan hasil-hasil yang didapat dari penelitian dan

BAB 2

TINJAUAN PUSTAKA

2.1 Kelapa Sawit

Kelapa sawit (Elaeis guinensis Jack) merupakan tumbuhan tropis yang

diperkirakan berasal dari Nigeria (Afrika Barat) karena pertama kali ditemukan di

hutan belantara negara tersebut.Kelapa sawit pertama masuk ke Indonesia pada tahun

1848, dibawa dari Mauritius dan Amsterdam oleh seorang warga Belanda. Bibit

kelapa sawit yang berasal dari kedua tempat tersebut masing-masing berjumlah dua

batang dan pada tahun itu juga ditanam di Kebun Raya Bogor. Hingga saat ini dua

dari empat pohon tersebut masih hidup dan diyakini sebagai nenek moyang kelapa

sawit yang ada di Asia Tenggara (Hadi,Mustafa,2004).

Kelapa sawit termasuk

apabila masak, berwarn

buahnya mengandungi

sebagai salah satu bahan pembuatan makanan ayam. Tempurungnya digunakan

sebagai bahan bakar dan

tumbuh di daera

menyukai tanah yang subur dan tempat terbuka, dengan kelembapan tinggi.

Kelembapan tinggi itu antara lain ditentukan oleh adanya curah hujan yang tinggi,

sekitar 2,000-2,500 mm setahun.(wikipedia,2009).

Tanaman kelapa sawit mulai diusahakan dan dibudidayakan secara komersial

Hallet, seorang Belgia yang telah belajar banyak tentang kelapa sawit di Afrika. Budi

daya yang dilakukannya diikuti oleh K.Schadt yang menandai lahirnya perkebunan

kelapa sawit di Indonesia.Sejak saat itu perkebunan kelapa sawit di Indonesia mulai

berkembang.

2.2 Cangkang Kelapa Sawit

Tempurung kelapa sawit merupakan salah satu limbah pengolahan minyak

kelapa sawit yang cukup besar, yaitu mencapai 60% dari produksi minyak.

Tempurung buah kelapa sawit dapat dimanfaatkan sebagai arang aktif. Arang aktif

dimanfaatkan oleh berbagai industri, antara lain industri minyak, karet, gula dan

farmasi. Selain itu tempurung kelapa sawit digunakan hanya sebagai bahan bakar

pembangkit tenaga uap dan bahan pengeras jalan.(Fauzi,Yan &dkk,2002)

Prinsip pemisahan biji dari cangkangnya adalah karena adanya perbedaan

berat jenis antara inti dan cangkang. Caranya adalah dengan mengapungkan biji-biji

yang telah dipecahkan dalam larutan lempung yang mempunyai berat jenis 1,16.

Dalam keadaan ini inti kelapa sawit akan mengapung dalam larutan dan cangkang

akan mengendap di dasar. Inti dan cangkang diambil secara terpisah kemudian dicuci

sampai bersih. Alat yang digunakan untuk memisahkan inti dari cangkangnya disebut

hydrocyclone separator.Inti buah dimasukkan ke silo dan dikeringkan pada suhu 800

C. Selama pengeringan harus selalu dibolak-balik agar keringnya merata.

2.3 Abu Cangkang Kelapa Sawit

Dalam pemrosesan buah kelapa sawit menjadi ekstrak minyak

sawit,menghasilkan limbah padat yang sangat banyak dalam bentuk serat, cangkang

dan tandan buah kosong, dimana untuk setiap 100 ton tandan buah segar yang

diproses ,akan di dapat lebih kurang 20 ton cangkang, 7 ton serat dan 25 ton tandan

kosong. Untuk membantu pembuangan limbah dan pemulihan energi,cangkang dan

penggilingan minyak sawit.setelah pembakaran dalam ketel uap,akan dihasilkan 5%

abu (oil palm ashes) dengan ukuran butiran yang halus . Abu hasil pembakaran ini

biasanya dibuang dekat pabrik sebagai limbah padat dan tidak dimanfaatkan.

Jika unsur silika (SiO2) ditambahkan dengan campuran beton, maka unsur

silika tersebut akan bereaksi dengan kapur bebas Ca(OH)2 yang merupakan unsur

lemah dalam beton menjadi gel CSH baru. Gel CSH merupakan unsur utama yang

mempengaruhi kekuatan pasta semen dan kekuatan beton.

Hasil uji komposisi unsur kimia dari abu cangkang kelapa sawit yang telah

dilakukan oleh Hutahaean,B (2007) dapat dilihat pada tabel 2.1 berikut:

Tabel 2.1 Unsur kimia abu cangkang kelapa sawit

Unsur kimia Persentase (%)

SiO2

Menurut Persyaratan Umum Bahan Bangunan di Indonesia (1982) pasal 6,

“Batako adalah bata yang dibuat dengan mencetak dan memelihara dalam kondisi

Batako merupakan bahan bangunan yang berupa bata cetak alternatif

pengganti batu bata. Batako difokuskan sebagai konstruksi-konstruksi dinding

bangunan non struktural.

Batu batuan atau batu cetak yang tidak dibakar (batako) dari tras dan kapur,

kadang-kadang juga dengan sedikit semen portland, sudah mulai dikenal oleh

masyarakat sebagai bahan bangunan dan sudah pula dipakai untuk pembuatan rumah

dan gedung (Frick,H.,1996).

Dari beberapa pengertian diatas dapat ditarik kesimpulan tentang pengertian

batako adalah salah satu bahan bangunan yang berupa batu-batuan yang

pengerasannya tidak dibakar dengan bahan pembentuk yang berupa campuran pasir,

semen, air dan dalam pembuatannya dapat ditambahkan dengan abu cangkang kelapa

sawit sebagai bahan pengisi antara campuran tersebut atau bahan tambah lainnya

(additive). Kemudian dicetak melalui proses pemadatan sehingga menjadi bentuk

balok-balok dengan ukuran tertentu dan dimana proses pengerasannya tanpa melalui

pembakaran serta dalam pemeliharaannya ditempatkan pada tempat yang lembab atau

tidak terkena sinar matahari langsung atau hujan, tetapi dalam pembuatannya dicetak

sedemikian rupa hingga memenuhi syarat dan dapat digunakan sebagai bahan untuk

pasangan dinding.

Berdasarkan SNI-3-0349-1989, persyaratan kuat tekan minimum batako pejal

Tabel 2.2 Persyaratan kuat tekan minimum batako pejal menurut SNI-3-0349-1989

Mutu Kuat tekan minimum (MPa)

I 9,7

II 6,7

III 3,7

IV 2

Berdasarkan SNI 03-0349-1989 tentang bata beton (batako), persyaratan nilai

daya serap air maksimum adalah 25%.(Sumber: Sumaryanto, &dkk, 2009)

2.4.1 Jenis-jenis Batako

Batako merupakan batu cetak yang tidak dibakar, berdasarkan bahan bakunya

batako dibedakan menjadi 2, yaitu: batako tras/putih dan batako semen.

a. Batako Tras/Putih

Batako putih terbuat dari campuran tras, batu kapur, dan air, sehingga sering

juga disebut batu cetak kapur tras. Tras merupakan jenis tanah yang berasal dari

lapukan batu-batu yang berasal dari gunung berapi, warnanya ada yang putih dan ada

juga yang putih kecokelatan. Ukuran batako tras yang biasa beredar di pasaran

memiliki panjang 20cm – 30cm, tebal 8cm – 10cm, dan tinggi 14cm – 18cm.

b. Batako Semen

Batako semen dibuat dari campuran semen dan pasir abu batu. Ukuran dan

model lebih beragam dibandingkan dengan batako putih. Batako ini biasanya

menggunakan dua lubang atau tiga lubang disisinya untuk diisi oleh adukan pengikat.

yaitu pres mesin dan pres tangan. Secara kasat mata, perbedaan pres mesin dan tangan

dapat dilihat pada kepadatan permukaan batakonya. Di pasaran ukuran batako semen

yang biasa ditemui memiliki panjang 36cm – 40cm, tinggi 18cm – 20cm dan tebal

8cm – 10cm (Susanta,G.,2007).

Ada beberapa keuntungan dan kerugian apabila menggunakan batako sebagai

pengganti batu bata.

Keuntungan pemakain batako adalah sebagai berikut:

1. Tiap m2 pasangan tembok, membutuhkan lebih sedikit batako jika

dibandingkan dengan menggunakan batu bata, berarti secara kuantitatif terdapat

suatu pengurangan.

2. Pembuatan mudah dan ukuran dapat dibuat sama.

3. Ukurannya besar, sehingga waktu dan ongkos pemasangan juga lebih hemat.

4. Khusus jenis yang berlubang, dapat berfungsi sebagai isolasi udara.

5. Apabila pekerjaan rapi, tidak perlu diplester.

6. Lebih mudah dipotong untuk sambungan tertentu yang membutuhkan potongan.

7. Sebelum pemakaian tidak perlu direndam air.

Kerugian pemakaian batako adalah sebagai berikut:

1. Karena proses pengerasannya butuh waktu yang cukup lama (± 3 minggu),

maka butuh waktu yang lama untuk membuatnya sebelum memakainya.

2. Bila diinginkan lebih cepat membantu/mengeras perlu ditambah dengan semen,

sehingga menambah biaya pembuatan.

3. Mengingat ukurannya cukup besar, dan proses pengerasannya cukup lama

mengakibatkan pada saat pengangkutan banyak terjadi batako pecah.

Batako mempunyai beberapa keuntungan yaitu pemakaian bila dibandingkan

dengan bata merah, terlihat penghematan dalam beberapa segi, misalnya setiap m2

luas dinding lebih sedikit jumlah batu yang dibutuhkan, sehingga kuantitatif terdapat

poenghematan. Terdapat pula penghematan dalam pemakaian adukan sampai 75 %.

Berat tembok diperingan dengan 50 %, dengan demikian fondasinya bisa berkurang.

dan jika kualitas batako baik, maka tembok tidak perlu diplester dan sudah cukup

menarik.(Frick,H,1996).

Dari pengertian diatas dapat ditarik kesimpulan bahwa pnggunaan batako

untuk bahan bangunan mempunyai beberapa keuntungan dan kerugian. Keuntungan

menggunakan batako dalam bangunan adalah Tiap m2 pasangan tembok,

membutuhkan lebih sedikit batako jika dibandingkan dengan menggunakan batu bata,

berarti secara kuantitatif terdapat suatu pengurangan keuntungan lain dari penggunaan

batako adalah akan mengurangi efek kerusakan lingkungan khususnya lahan pertanian

yang dijadikan sebagai pembuatan batu bata. Sedangkan kerugiannya meliputi proses

membuatnya membutuhkan waktu lama kurang lebih 3 minggu, pengangkutan bisa

membuat pecah dan retak, karena ukurannya yang cukup besar dan proses

membatunya cukup lama.

Berat jenis beton dengan agregat ringan yang kering udara sangat bervariasi,

tergantung pada pemilihan agregatnya, apakah pasir alam atau agregat pecah yang

ringan halus, yang dipergunakan. Berat jenis sebesar 1850 kg/m3 dapat dianggap

sebagai batasan atas dari beton ringan yang sebenarnya, meskipun nilai ini

kadang-kadang melebihi.(Murdock,L.J,1991).

Secara garis besar bila diringkas pembagian penggunaan beton ringan dapat

dibagi tiga yaitu:

(1) Untuk nonstruktur dengan berat jenis antara 240 kg/m3 sampai 800 kg/m3 dan kuat

tekan antara 0.35 MPa sampai 7 MPa yang umumnya digunakan seperti untuk dinding

pemisah atau dinding isolasi.

(2) Untuk struktur ringan dengan berat jenis antara 800 kg/m3 sampai 1400 kg/m3 dan

kuat tekan antara 7 MPa sampai 17 MPa yang umumnya digunakan seperti untuk

dinding yang juga memikul beban.

(3) Untuk struktur dengan berat jenis antara 1400 kg/m3 sampai 1800 kg/m3 dan kuat

tekan lebih dari 17 MPa yang dapat digunakan sebagaimana beton normal.

Proses pembuatan batako antara lain yaitu:

1. Pasir diayak untuk mendapatkan pasir yang halus dengan menggunakan mesin

2. Pasir tanpa diayak dan semen diaduk sampai rata dengan menggunakan mesin

pengaduk dan setelah rata ditambahkan air.

3. Adonan pasir, semen dan air tersebut diaduk kembali sehingga didapat adukan

yang rata dan siap dipakai.

4. Adukan yang siap dipakai ditempatkan di mesin pencetak batako dengan

menggunakan sekop dan di atasnya boleh ditambahkan pasir halus hasil ayakan

(bergantung pada jenis produk batako yang akan dibuat).

5. Dengan menggunakan lempengan besi khusus tersebut dipres/ditekan sampai padat

dan rata mekanisme tekan pada mesin cetak.

6. Batako mentah.yang sudah jadi tersebut kemudian dikeluarkan dari cetakan dengan

cara menempatkan potongan papan di atas seluruh permukaan alat cetak.

7. Berikutnya alat cetak dibalik dengan hati-hati. Skala produksi dan keunggulan

produk akhir sehingga batako mentah tersebut keluar dari alat cetaknya.

8. Proses berikutnya adalah mengeringkan batako mentah dengan cara

diangin-anginkan atau di jemur di bawah terik matahari sehingga didapat batako yang sudah

jadi.(Waluya,2008).

2.5 Semen

Semen adalah bahan anorganik yang mengeras pada pencampuran dengan air.

Yang paling sering digunakan sebagai perekat pada bahan bangunan adalah semen

portland. Semen portland dibuat dari serbuk halus mineral kristalin yang komposisi

utamanya adalah kalsium dan aluminium silikat. Penambahan air pada mineral ini

menghasilkan suatu pasta yang jika mengering akan mempunyai kekuatan seperti

batu. (Surdia,T.,1999).

Semen Portland adalah semen hidrolis yang terutama terdiri dari silikat-silikat

kalsium yang bersifat hidraulis bersama bahan-bahan tambahan yang biasa digunakan

Semen portland dibuat dari serbuk halus mineral kristalin yang komposisi

utamanya adalah kalsium atau batu kapur (CaO), Alumunia (Al2O3), Pasir silikat

(SiO2) dan bahan biji besi (FeO2) dan senyawa-senyawa MgO dan SO3, penambahan

air pada mineral ini akan menghasilkan suatu pasta yang jika mengering akan

mempunyai kekuatan seperti batu.(Nawy.G.Edward, 1990).

Semen adalah suatu jenis bahan yang memiliki sifat (adhesif) dan kohesif

(cohesive) yang memungkinkan melekatnya fragmen-fragmen mineral menjadi suatu

massa yang padat. Meskipun definisi ini dapat diterapkan untuk banyak jenis bahan,

semen yang dimaksudkan untuk konstruksi beton bertulang adalah bahan jadi dan

mengeras dengan adanya air yang dinamakan semen hidrolis (hidrolic cements).

(Chu-Kia Wang, 1994)

Dari beberapa pendapat tentang sifat semen dapat diambil pengertian bahwa

semen portland adalah suatu bahan pengikat yang mempunyai sifat adhesif dan

kohesif yang memungkinkan fragmen-fragmen mineral saling melekat satu sama lain

apabila dicampur dengan air dan selanjutnya mengeras membentuk massa yang padat.

Semen hidrolis meliputi semen portland, semen putih dan semen alumunia. Untuk

pembuatan beton digunakan semen portland dan semen portland pozzoland. Semen

portland merupakan semen hidrolis yang dihasilkan dari bahan kapur dan bahan

lempung yang dibakar sampai meleleh, setelah terbentuk klinker yang kemudian

dihancurkan, digerus dan ditambah dengan gips dalam jumlah yang sesuai. Sedangkan

semen portland pozzoland adalah semen yang dibuat dengan menggilang

bersama-sama klinker semen portland dan bahan yang mempunyai sifat pozzoland.

Semen portland yang digunakan sebagai bahan struktur harus mempunyai kualitas

yang sesuai dengan ketepatan agar berfungsi secara efektif. Pemeriksaaan dilakukan

terhadap yang masih berupa bentuk kering, pasta semen yang telah keras, dan beton

Adapun komponen–komponen bahan baku semen portland yang baik yaitu:

(1) Batu kapur (CaO) = 60 – 67%

(2) Pasir Silika (SiO2) = 17 – 25%

(3) Alumina (Al2O3) = 0,3 – 0,8%

(4) Tanah Liat (Al2O3) = 0,3 – 0,8%

(5) Magnesia (MgO) = 0,3 – 0,8%

(6) Sulfur (SO3) = 0,3 – 0,8%

Pada dasarnya dapat disebutkan 4 unsur yang paling penting dari Portland

Cement adalah:

(1) Trikalsium Silikat (C3S) atau 3CaO.SiO2

(2) Dikalsium Silikat (C2S) atau 2CaO.SiO2

(3) Trikalsium Aluminat (C3A) atau 3CaO.Al2O3

(4) Tetrakalsium Aluminoferit (C4AF) atau 4CaO.Al2O3.FeO3

(Wisnuwijanarko,2008)

Perbandingan air semen menentukan kekuatan beton atau batako. Air yang

berlebihan hanya akan mengambil tempat dan menghambat ikatan, karena air yang

berlebihan tersebut tidak turut reaksi hidrasi. Bila air yang berlebihan tersebut

menguap, retak halus akan tertinggal. Oleh karena itu perbandingan air semen dibuat

serendah mungkin. Meskipun demikian air harus cukup, agar beton mudah dicor, dan

dapat mengisi ruangan tanpa kekosongan. Getaran akan mempercepat proses

pengisian. Kekosongan berbentuk bulat ini tidak akan melemahkan beton. Cacat yang

terjadi setelah kelebihan air menguap yang dapat mengurangi kekuatan beton

(Vlack,V.,1981).

2.5.1 Jenis-Jenis Semen

Semen merupakan hasil industri yang sangat kompleks, dengan campurn serta

a. Semen non-hidrolik

Semen non hidrolik tidak dapat mengikat dan mengeras di dalam air,akan

tetapi dapat mengeras di udara.Contoh utama dari semen non hidrolik adalah kapur.

Kapur dihasilkan oleh proses kimia dan mekanis di alam. Jenis kapur yang

baik adalah putih yaitu yang mengandung kalsium oksida yang tinggi ketika masih

berbentuk kapur tohor (belum berhubungan dengan air) dan akan mengandung banyak

kalsium hidroksida ketika telah berhubungan dengan air. Kapur tersebut dihasilkan

dengan membakar batu kapur atau kalsium karbonat bersama beserta bahan-bahan

pengotornya, yaitu magnesium, silikat, besi, alkali, alumina dan belerang.

b. Semen hidrolik

Semen hidrolik mempunyai kemampuan untuk mengikat dan mengeras di

dalam air. contoh dari semen hidrolik yaitu:

1. Kapur hidrolik

Kapur hidrolik dibuat dengan cara membakar batu kapur yang mengandung

silika dan lempung sampai menjadi kliker dan mengandung cukup kapur dan silikat

untuk menghasilkan kapur hidrolik.

2.Semen Pozollan

Pozollan adalah sejenis bahan yang mengandung silisium atau aluminium,

yang tidak mempunyai sifat penyemenan. Butirannya halus dan dapat bereaksi dengan

kalsium hidrosikda pada suhu ruang serta membentuk senyawa-senyawa yang

mempunyai sifat-sifat semen.

Semen pozollan adalah bahan ikat yang mengandung silikat amorf, yang

apabila dicampur dengan kapur akan membentuk benda padat yang keras. Bahan yang

mengandung pozollan adalah teras, semen merah, abu terbang, dan buukan terak tanur

3. Semen Terak

Semen terak adalah semen hidrolik yang sebagian besar terdiri dari suatu

campuran seragam serta kuat dan terak tanur kapur tinggi dan kapur tohor. Sekitar

60% beratnya berasal terak tanur tinggi. Campuran ini biasanya tidak dibakar.

4.Semen alam

Semen alam dihasilkan melalui pembakaran batu kapur yang mengandung

lempung pada suhu lebih rendah dari suhu pengeras. Hasil pembakaran kemudian

digiling menjadi serbuk halus. Kadar silika, alumina dan oksida besi pada serbuk

cukup untuk membuatnya bergabung dengan kalsium oksida sehingga membentuk

senyawa kalsium silikat dan aluminat yang dapat dianggap mempunyai sifat hidrolik.

5.Semen portland

Semen portland adalah bahan konstruksi yang paling banyak digunakan dalam

pekerjaan beton. Semen portland di defenisikan sebagai semen hidrolik yang

dihasilkan dengan menggiling kliker yang terdiri dari kalsium silikat hidrolik,yang

umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan

yang digiling bersama-sama dengan bahan utamanya.

Semen portland yang digunakan di Indonesia harus memenuhi syarat

SII.0013-81 atau Standar Uji Bahan Bangunan Indonesia 1986, dan harus memenuhi

persyaratan yang di tetapkan dalam standar tersebut.

6.Semen portland Pozzolan

Semen portland pozollan adalah campuran semen portland dan bahan-bahan

yang bersifat pozollan seperti terak tanur tinggi dan hasil residu PLTU. Semen jenis

ini biasanya digunakan untuk beton yang diekspos terhadap sulfat. Semen

portland-pozollan dihasilkan dengan mencampurkan bahan semen portland dan portland-pozollan

(15-40% dari berat total campuran), dengan kandungan SiO2 + Al203 + Fe2 O3 dalam

7.Semen Putih

Semen putih adalah semen portland yang kadar oksida besinya rendah, kurang

dari 0,5%. Bahan baku yang digunakan harus kapur murni, lempung putih yang tidak

mengandung oksida besi dan pasir silika. Semen putih digunakan untuk membuat siar

ubin/keramik dan benda yang lebih banyak nilai seninya, tetapi biasanya tidak

digunakan untuk bangunan struktur. Semen putih telah diproduksi secara massal di

pabrik.

8.Semen Alumina

Semen alumina dihasilkan melalui pembakaran batu kapur dan bauksit yang

telah digiling halus pada temperatur 16000C. Hasil pembakaran tersebut berbentuk

kliker dan selanjutnya dihaluskan hingga menyerupai bubuk. Jadilah semen alumina

yang berwana abu-abu. (Mulyono,T.,2004)

2.6 Agregat

Agregat adalah bahan-bahan campuran beton yang saling diikat oleh perekat

semen. Agregat yang umum dipakai adalah pasir; kerikil dan batu-atu pecah.

Pemilihan agregat tergantung dari:

• Syarat-syarat yang ditentukan beton

• Persedian lokasi pembuatan beton

• Perbandingan yang telah ditentukan antara biaya dan mutu (Sagel,R.&dkk,1997)

2.6.1 Jenis-jenis Agregat

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat kasar dan agregat

1. Agregat Kasar

Agregat disebut agregat kasar apabila ukurannya sudah melebihi ¼ in.(6 mm).

Sifat agregat kasar mempengaruhi kekuatan akhir beton keras dan daya tahannya

terhadap disentegrasi beton, cuaca dan efek-efek perusak lainnya. Agregat kasar

mineral ini harus bersih dari bahan-bahan organik dan harus mempunyai ikatan yang

baik dengan gel semen (Nawy,G.E.,1990). Agregat kasar ini biasanya dinamakan

kerikil, spilit, batu pecah, kricak dan lainnya.

2. Agregat Halus

Agregat halus merupakan pengisi yang berupa pasir. Agregat halus yang baik

harus bebas dari bahan organik dan lempung.

Pasir yang digunakan dalam campuran beton jika dilihat dari sumbernya dapat

berasal dari sungai ataupun dari galian tambang (quarry). Di daerah tertentu, pasir

dapat mengandung mineral-mineral berat. Pasir kasar alami biasanya dapat memenuhi

syarat gradasi zona I dari British Standart (B.S), tetapi mineral halusnya yang

berukuran lebih kecil dari 0,3 mm tidak cukup banyak. Pasir yang masuk zona II dan

III dapat juga ditemukan dalam pasir alami, tetapi biasanya banyak mengandung silt

dan tanah liat. Agregat halus (pasir alam) yang berasal dari sumber ini biasanya

berbutir halus dan berbentuk bulat-bulat akibat proses gesekan, sehingga daya lekat

antara butirannya agak kurang. Agregat seperti ini cocok dipakai untuk campuran

plesteran karena butir-butirnya halus (Mulyono,T.,2004).

2.6.2 Karakteristik Agregat

Jika dilihat dari sumbernya, agregat dapat dibedakan menjadi dua golongan

yaitu agregat yang berasal dari sumber alam dan agregat buatan (artificial aggregates).

Contoh agregat yang berasal dari sumber alam adalah pasir alami dan kerikil,

sedangkan agregat buatan adalah agregat yang berasal dari stone crusher, hasil residu

terak tanur tinggi (blast furnace slag), pecahan genteng, pecahan beton,fly ash dari

2.7 Kekuatan Agregat

Kekuatan beton tidak lebih tinggi dari kekuatan agregat, oleh karena itu

sepanjang kekuatan tekan agregat lebih tinggi dari beton yang akan dibuat maka

agregat tersebut masih cukup aman digunakan sebagai campuran beton. Beton mutu

tinggi yang mengalami konsentrasi tegangan lokal cenderung mempunyai tegangan

lebih tinggi dari pada kekuatan seluruh beton.

Faktor Yang Mempengaruhi Kekuatan Agregat

Kekuatan agregat dapat bervariasi dalam batas yang besar.Butir-butir agregat

dapat bersifat kurang kuat karena dua hal:

1. Karena terdiri dari bahan yang lemah atau terdiri dari partikel yang kuat tetapi

tidak baik dalam hal pengikatan (interlocking). Granite misalnya, terdiri dari

bahan yang kuat dan keras yaitu kristal quarts dan feldspar, tetapi bersifat kurang

kuat dan modulus elastisitasnya lebih rendah daripada gabbros dan diabeses.Hal

ini terjadi karena butir-butir granit tidak terikat dengan baik.

2. Porositas yang besar. Porositas yang besar mempengaruhi keuletan yang

menentukan ketahanan terhadap benda kejut.

Cara Pengujian Kekuatan Agregat

Untuk menguji kekuatan agregat dapat menggunakan bejana Rudelloff ataupun

los Angelos Test. Bejana Rudelloff yang banyak digunakan di negara Inggris berupa

bejana yang berbentuk silinder baja dengan garis tengah bagian dalam 11.8 cm dan

tingginya 40 cm dengan dilengkapi stempel pada dasarnya. Cara pengujiannya butiran

agregat dimasukan kedalam silinder tersebut dan diletakkan stempel kemudian ditekan

dengan gaya tekan 20 ton selama 20 menit. Bagian yang hancur yang lebih kecil dari 2

mm kemudian ditimbang. Beratnya merupakan ukuran dari kekuatan agregat yang

dinyatakan dalam persen hancur. Semakin banyak bagian yang hancur semakin rendah

2.8 Air

Air diperlukan pada pembuatan beton agar terjadi reaksi kimiawi dengan

semen untuk membasahi agregat dan untuk melumas campuran agar mudah

pengerjaanya. Pada umumnya air minum dapat dipakai untuk mencampur beton.

Air yang mengandung senyawa-senyawa yang berbahaya, yang tercemar garam,

minyak, gula, atau bahan-bahan kimia lain, bila dipakai untuk campuran beton akan

sangat menurunkan kekutannya dan dapat juga mengubah sifat-sifat semen. Selain itu,

air yang demikian dapat mengurangi kemudahan pengerjaan.

Karena karakter pasta semen merupakan hasil reaksi kimiawi antara semen

dengan air, maka bukan perbandingan jumlah air terhadap total ( semen + agregat

halus + agregat kasar ) material yang menentukan, melainkan hanya perbandingan

antara air dan semen pada campuran yang menentukan. Air yang berlebihan akan

menyebabkan banyaknya gelembung air setelah proses hidrasi selesai, sedangkan air

yang terlalu sedikit akan menyebabkan proses hidrasi tidak seluruhnya selesai.

Sebagai akibatnya beton yang dihasilkan akan kurang kekuatannya.

(Nawi Edward,1990).

2.9 Syarat Umum Air

Air yang digunakan untuk campuran beton harus bersih, tidak boleh

mengandung minyak, asam, alkali, zat organis atau bahan lainnya yang dapat merusak

beton atau tulangan. Sebaiknya dipakai air tawar yang dapat diminum. Air yang

digunakan dalam pembuatan beton pra-tekan dan beton yang akan ditanami logam

aluminium (termasuk air bebas yang terkandung dalam agregat) tidak boleh

mengandung ion klorida dalam jumlah yang membahayakan. Untuk perlindungan

terhadap korosi, konsentrasi ion klorida maksimum yang terdapat dalam beton yang

telah mengeras pada umur 28 hari yang dihasilkan dari bahan campuran termasuk

air,agregat,bahan bersemen dan bahan campuran tambahan tidak boleh melampaui

Air yang digunakan sebagai campuran bahan bangunan adalah sebagai berikut:

a) Air untuk pembuatan dan perawatan beton tidak boleh mengandung minyak, asam

alkali, garam-garam, bahan-bahan organik atau bahan lain yang dapat merusak

daripada beton.

b) Apabila dipandang perlu maka contoh air dapat dibawa ke Laboratorium

Penyelidikan Bahan untuk mendapatkan pengujian sebagaimana yang dipersyaratkan.

c) Jumlah air yang digunakan adukan beton dapat ditentukan dengan ukuran berat dan

harus dilakukan setepat-tepatnya.Air yang digunakan untuk proses pembuatan beton

yang paling baik adalah air bersih yang memenuhi syarat air minum. Jika

dipergunakan air yang tidak baik maka kekuatan beton akan berkurang. Air yang

digunakan dalam proses pembuatan beton jika terlalu sedikit maka akan menyebabkan

beton akan sulit untuk dikerjakan, tetapi jika air yang digunakan terlalu banyak maka

kekuatan beton akan berkurang dan terjadi penyusutan setelah beton mengeras.

(Wisniwijanarko,2008)

Dalam proses pembuatan beton, air mempunyai fungsi sebagai berikut :

1. Agar terjadi hidrasi, yaitu reaksi kimia antara semen dan air yang menyebabkan

campuran air semen menjadi keras setelah lewat beberapa waktu tertentu.

2. Sebagai pelicin campuran kerikil, pasir, dan semen agar memudahkan

2. Sebagai pelicin campuran kerikil, pasir, dan semen agar memudahkan pekerjaan.

3. Untuk merawat beton selama pengerasan.

2.10 Bahan Tambah

Bahan campuran tambahan (admixtures) adalah bahan yang bukan air, agregat,

maupun semen, yang ditambahkan kedalam campuran sesaat atau selama

pencampuran. Fungsi bahan ini adalah untuk mengubah sifat-sifat beton agar menjadi

cocok untuk pekerjaan tertentu, atau ekonomis, atau untuk tujuan lain seperti

menghemat energi”. Jenis bahan tambahan yang paling utama diringkas sebagai

berikut:

1. Bahan tambahan pemercepat (accelerating admixtures).

3. Bahan tambahan pengurang air dan pengontrol pengeringan

4. Bahan tambahan penghalus gradasi (finely divided mineral admixtures)

5. Bahan tambahan untuk mengurangi/menghapus slump

6. Polimer

7. Superplastisizer

1. Bahan Tambahan Pemercepat

Bahan ini ditambahkan pada campuran beton untuk mengurangi waktu

pengeringan dan mempercepat pencapaian kekuatan. Yang paling terkenal adalah

kal;sium klorida. Bahan-bahan kimia lain yang berfungsi sebagai pemercepat antara

lain senyawa- senyawa garam seperti klorida, bromida, karbonat, silikat dan terkadang

senyawa organik lainnya seperti trietanolamin.

2. Bahan Tambah Untuk air-entraining

Bahan tambahan ini membentuk gelembung-gelembung udara berdiameter 1

mm atau lebih kecil di dalam beton atau mortar selama pencampuran , dengan maksud

mempermudah pengerjaan campuran pada waktu pengecoran dan menambah

ketahanan awal beton.

3. Bahan Tambahan Pengurang Air dan Pengontrol Pengeringan

Bahan tambahan ini menambah kekuatan beton. Bahan ini juga mengurangi

kandungan semen yang sebanding dengan pengurangan kandungan air. Hampir

semuanya berwujud cairan. Air yang terkandung dalam bahan tambahan ini akan

menjadi bagian dari air campuran dalam beton. Jadi harus ditambahkan menjadi berat

air total dalam desain campuran.

4.Bahan Tambahan Penghalus Gradasi

Bahan ini berupa mineral yang dipakai untuk memperhalus

perbedaan-perbedaan pada campuran beton dengan memberikan ukuran butir yang tidak ada atau

kurang pada agregat. Selain itu juga dapat menaikkan mutu beton, seperti mengurangi

premeabilitas atau ekspansi, dan juga mengurangi biaya produksi beton. Bahan ini

misalnya adalah kapur hidrolis, semen slag, fly ash, dan pozzolan alam yang sudah

5. Bahan Tambahan Untuk Beton Tanpa Slump

Beton tanpa slump didefenisikan sebagai beton dengan slump sebesar 1 in

(25,4 mm) atau kurang, sesaat setelah pencampuran. Pemilihan bahan tambahan ini

bergantung pada sifat-sifat beton yang diinginkan terjadi, seperti sifat plastisitasnya,

waktu pengeringan dan pencapaian kekuatan, efek beku cair, kekuatan dan harga.

6. Polimer

Ini adalah jenis bahan tambahan baru yang dapat menghasilkan beton dengan

kekuatan tekan yang sangat tinggi, sebesar 15.000 psi atau lebih, dan kekuatan belah

tarik sebesar 1.500 psi atau lebih.Beton dengan kekuatan tinggi ini biasanya

diproduksi dengan menggunakan bahan polimer dengan cara modifikasi sifat beton

dengan mengurangi air di lapangan atau dijenuhkan dan dipancarkan pada temperatur

yang sangat tinggi di laboratorium.

Beton dengan modifikasi polimer (PMC = Polymer Modified Concrete) ini

adalah beton yang ditambah resin dan pengeras sebagai bahan tambahan. Prisipnya

adalah menggantikan air pencampur dengan polimer sehingga di dapat beton yang

berkekuatan tinggi dan mempunyai mutu-mutu baik lain. Faktor polimer-beton yang

optimum adalh sekitar 0,3 sampai 0,45 (dalam perbandingan berat) untuk mencapai

kekuatan tinggi tersebut.

7. Superplastisizer

Ini juga merupakan jenis bahan tambahan baru yang dapat disebut sebagai

bahan tambahan kimia pengurang air. Tiga jenis plastisizer adalah:

1. Kondensasi sulfonat melamin formaldehide dengan kandungan klorida

sebesar 0,005%

2. Sulfonat nafthalin formaldehid dengan kandunga klorida yang dapat

diabaikan

2.10.1 Bahan Tambah Mineral (Additive)

Bahan tambah mineral ini merupakan bahan tambah yang dimaksudkan untuk

memperbaiki kinerja beton. Pada saat ini, bahan tambah mineral ini lebih banyak

digunakan untuk memperbaiki kinerja tekan beton, sehingga bahan tambah mineral ini

cenderung bersifat penyemenan. Beberapa bahan tambah mineral ini adalah pozollan,

fly ash, slag, dan silica fume. Beberapa keuntungan penggunaan bahan tambah

mineral ini antara lain:

1. Memperbaiki kinerja workability

2. Mengurangi panas hidrasi

3. Mengurangi biaya pekerjaan beton

4. Mempertinggi daya tahan terhadap serangan sulfat

5. Mempertinggi daya tahan terhadap serangan reaksi alkali-silika

6. Mempertinggi usia beton

7. Mempertinggi kekuatan tekan beton

8. Mempertinggi keawetan beton

9. Mengurangi penyusutan

BAB 3

METODOLOGI PENELITIAN

3.1 Alat dan bahan

3.1.1 Peralatan

Peralatan yang digunakan dalam penelitian ini antara lain, yaitu:

1. Ayakan 100 Mesh

Berfungsi untuk pembutiran pasir dan abu cangkang kelapa sawit.

2. Neraca analitik

Berfungsi untuk menimbang bahan.

3. Mixer

Berfungsi mengaduk semua bahan agar homogen.

4. Universal Testing Machine (UTM)

Berfungsi menguji kekuatan tekan sampel batako.

5. Jangka sorong

Berfungsi mengukur diameter, panjang, lebar dan tinggi sampel batako.

6. Equotip hardness tester zurich switzerland SN 716-0915

Berfungsi menguji kekerasan sampel batako dengan metode brinel.

7 Cetakan berdiameter 5 cm

Berfungsi mencetak batako

3.1.2 Bahan

Adapun bahan yang digunakan dalam penelitian ini, meliputi:

1. Semen portland pozollan

2. Pasir

3. Abu cangkang Kelapa Sawit

3.2 Diagram alir Penelitian

Mulai

Penyediaan abu cangkang kelapa sawit yang sudah dibakar

Penyediaan Semen, Pasir, Abu Cangkang Kelapa Sawit (ACKS) dan air

Pencampuran

Pengadukan

Pencetakan

Pengeringan

Pengujian sampel

Densitas Kuat tekan Kekerasan Penyerapan air

Hasil dan Pembahasan

Kesimpulan

Selesai

3.3 Prosedur Penelitian

1. Dipersiapkan semua bahan: semen, pasir, abu cangkang kelapa sawit dan air.

2. Pasir dan abu cangkang kelapa sawit diayak dengan ayakan 100 mesh.

3. Bahan ditimbang sesuai dengan variasi persentase komposisi.

4. Semen dengan komposisi 20% dicampur dengan pasir 80% dan air,

selanjutnya semen dengan variasi komposisi tetap 20% dicampur dengan pasir

dan abu cangkang kelapa sawit dengan variasi 10%, 20%, 30%, 40% dan 50%

dari massa pasir dan dicampur dengan air secukupnya.

5. Bahan yang sudah tercampur diaduk dengan mixer hingga rata selama ± 15

menit.

6. Bahan yang sudah teraduk dimasukkan ke dalam cetakan silinder dengan

diameter 5, kemudian dicetak dengan cara dipres 150 kgforce.

7. Kemudian dikeringkan dengan cara diangin-anginkan dalam ruangan pada

suhu kamar (270C) selama 28 hari.

3.4 Pengukuran Sampel

3.4.1 Daya Serap Air

Pengujian daya serapan air dilakukan untuk mengetahui persentase penyerapan

air dari benda uji setelah direndam pada periode tertentu. Uji daya serapan air (water

absorbtion) menggunakan benda uji berbentuk silinder. Pengujian daya serap air

dilakukan setelah sampel batako dikeringkan selama 28 hari. Jumlah sampel batako

yang diuji terdiri dari: 3 buah sampel batako normal (20% semen dengan 80% pasir),

3 buah sampel batako dengan campuran 10% abu cangkang kelapa sawit dari massa

pasir, 3 buah sampel batako dengan campuran 20% abu cangkang kelapa sawit dari

massa pasir, 3 buah sampel batako dengan campuran 30% abu cangkang kelapa sawit

dari massa pasir, 3 buah sampel batako dengan campuran 40% abu cangkang kelapa

sawit dari massa pasir, dan 3 buah sampel batako dengan campuran 50% abu

Persentase daya serapan air dari benda uji dapat diperoleh dengan rumus:

Mk = Massa kering dari benda uji (gr)

Cara pengujiannya, yaitu:

1. Sampel yang akan diuji ditimbang beratnya (Mk).

2. Sampel direndam dalam air selama 1 hari.

3. Sampel diangkat dari rendaman, setelah permukaan sampel kering ditimbang

beratnya (Mb).

3.4.2 Densitas

Pengujian densitas dilakukan untuk mengetahui besarnya densitas yang

terdapat pada benda uji. Semakin besar densitas yang terdapat pada benda uji maka

semakin rendah porositasnya. Pengujian densitas menggunakan benda uji berbentuk

silinder. Pengujian ini dilakukan setelah sampel batako dikeringkan selama 28 hari.

Jumlah sampel batako yang diuji terdiri dari: 3 buah sampel batako normal (20%

semen dengan 80% pasir), 3 buah sampel batako dengan campuran 10% abu cangkang

kelapa sawit dari massa pasir, 3 buah sampel batako dengan campuran 20% abu

cangkang kelapa sawit dari massa pasir, 3 buah sampel batako dengan campuran 30%

abu cangkang kelapa sawit dari massa pasir, 3 buah sampel batako dengan campuran

40% abu cangkang kelapa sawit dari massa pasir, dan 3 buah sampel batako dengan

campuran 50% abu cangkang kelapa sawit dari massa pasir.

V m

Densitas(ρ)= (3.2)

Dengan;

ρ = densitas benda uji (gr/cm2) m = massa benda uji (gr)

V = volume benda uji (cm3)

Cara Pengujiannya:

Sampel yang akan diuji diukur diameternya (d) dan tebalnya (t), kemudian ditimbang

massanya (m).

3.4.3 Kuat Tekan

Pengujian kuat tekan batako dilakukan untuk mengetahui kuat tekan hancur

dari benda uji. Pengujian kuat tekan dilakukan saat batako berumur 28 hari. Jumlah

sampel batako yang diuji terdiri dari: 3 buah sampel batako normal (20% semen

dengan 80% pasir), 3 buah sampel batako dengan campuran 10% abu cangkang

kelapa sawit, 3 buah sampel batako dengan campuran 20% abu cangkang kelapa

sawit, 3 buah sampel batako dengan campuran 30% abu cangkang kelapa sawit, 3

buah sampel batako dengan campuran 40% abu cangkang kelapa sawit,dan 3 buah

sampel batako dengan campuran 50% abu cangkang kelapa sawit yang beratnya

masing-masing diambil dari massa pasir.

Kuat tekan batako dapat diperoleh dengan menggunakan rumus:

fc = A P

(3.3)

Dengan; fc = Kuat tekan (Mpa)

P = Beban maksimum (N)

A = Luas bidang permukaan (mm2)

Cara pengujiannya yaitu:

1. Sampel yang akan di uji diukur diameternya (d) untuk memudahkan

perhitungan.

2. Sampel diletakkan di atas bentangan penumpu dan tepat berada ditengah di

bawah penekan.

3. Jarum penunjuk pada alat UTM tersebut diatur sehingga menunjukkan angka

nol.

4. Alat dihidupkan,kemudian dicatat angka yang ditunjukan pada alat sebagai

nilai P,setelah sampai hancur.

3.4.4 Kekerasan

Kekerasan adalah tahanan yang diberikan oleh bahan terhadap penekanan ke

dalam yang tetap, disebabkan oleh benda tekan yang berbentuk tertentu karena

pengaruh gaya tertentu. Penekanan kecil (atau tidak dalam) menunjukkan kekerasan

yang besar ( Van Vliet,G.L.J.,1984).

Pengujian kekerasan dilakukan untuk mengetahui ketahanan benda uji

terhadap desakan ke dalam yang tetap. Pengujian kekerasan menggunakan benda uji

berbentuk silinder. Pengujian kekerasan terhadap sampel batako dilakukan setelah

batako dikeringkan selama 28 hari. Jumlah sampel batako yang diuji terdiri dari: 3

buah sampel batako normal (20% semen dengan 80% pasir), 3 buah sampel batako

dengan campuran 10% abu cangkang kelapa sawit, 3 buah sampel batako dengan

campuran 20% abu cangkang kelapa sawit, 3 buah sampel batako dengan campuran

30% abu cangkang kelapa sawit, 3 buah sampel batako dengan campuran 40% abu

cangkang kelapa sawit,dan 3 buah sampel batako dengan campuran 50% abu

Pengukuran kekerasan sampel batako dapat dilakukan menurut metode Brinell,

yang dapat diperoleh dengan menggunakan rumus:

A F

HB= 0,102. (3.5)

Dengan;

HB = Nilai kekerasan menurut metode Brinell

F = Gaya desakan (N)

A = Luas segmen bola dari desakan dalam (m2)

0,102 = Faktor perhitungan yang diperlukan.

Cara pengujian:

Pengukuran kekerasan dalam penelitian ini dilakukan dengan metode Brinell, dimana

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil

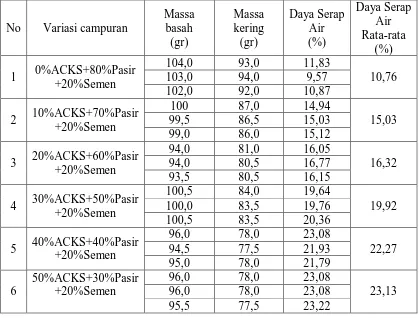

4.1.1 Pengukuran daya serap air

Dari hasil pengukuran daya serap air di peroleh data seperti pada tabel 4.1

berikut:

Tabel 4.1 Data hasil pengukuran daya serap air sampel batako

No Variasi campuran

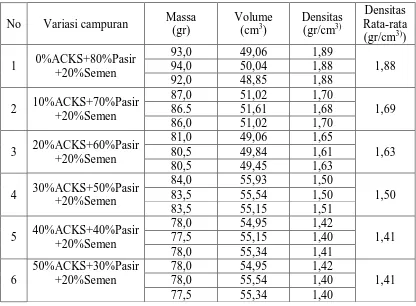

4.1.2 Pengukuran densitas

Dari hasil pengukuran densitas di peroleh data seperti pada tabel 4.2 berikut:

Tabel 4.2 Data hasil pengukuran densitas sampel batako

4.1.3 Pengujian kuat tekan

Dari hasil pengujian kuat tekan di peroleh data seperti pada tabel 4.3 berikut:

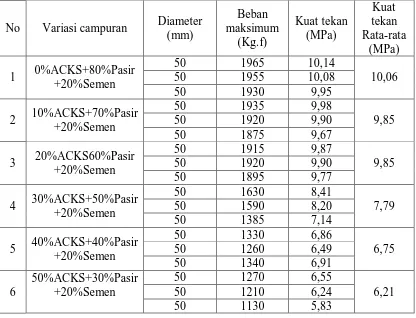

Tabel 4.3 Data hasil pengujian kuat tekan batako dengan waktu pengeringan selama 28 hari

4.1.4 Pengujian kekerasan

Dari hasil pengujian kekerasan di peroleh data seperti pada tabel 4.4 berikut:

Tabel 4.4 Data hasil pengujian kekerasan batako dengan waktu pengeringan selama 28 hari

4.2 Pembahasan

4.2.1 Pengukuran Daya serap air

Pengujian daya serap air dilakukan setelah batako berumur 28 hari sejak

pengeringan. Data hasil pengujian diperoleh daya serapan air rata-rata batako normal

adalah 10,76%, batako dengan campuran 10 % abu cangkang kelapa sawit + 70 %

pasir + 20 % semen daya serap airnya sebesar 15,03 %, batako dengan campuran 20

% abu cangkang kelapa sawit + 60 % pasir + 20 % semen daya serap airnya 16,32

%,batako dengan campuran 30 % abu cangkang kelapa sawit + 50 % pasir + 20 %

semen daya serap airnya 19,92 %, batako dengan campuran 40 % abu cangkang

kelapa sawit + 40 % pasir + 20 % semen daya serap airnya 22,27 % dan batako

dengan campuran 50 % abu cangkang kelapa sawit + 30 % pasir + 20 % semen daya

serap airnya 23,13 %

0

komposisi abu cangkang kelapa sawit (%)

p

Gambar 4.1 Grafik Daya Serap Air Batako terhadap Komposisi abu cangkang kelapa sawit

Dari data hasil percobaan diperoleh bahwa batako normal (batako tanpa

campuran abu cangkang kelapa sawit) lebih kecil daya serapan airnya dari pada

batako campuran abu cangkang kelapa sawit. Hal ini disebabkan massa abu cangkang

kelapa sawit lebih ringan dari pasir, sehingga membentuk pori-pori, semakin banyak

pada batako normal adalah 10,76%, sedangkan batako dengan menggunakan abu

cangkang kelapa sawit daya serap airnya adalah 15,03% - 23,13%.

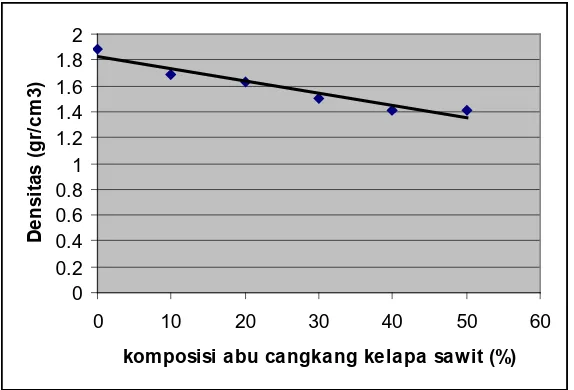

4.2.2 Pengukuran Densitas

Pengujian densitas dilakukan setelah batako berumur 28 hari sejak

pengeringan. Data hasil pengujian diperoleh densitas rata-rata batako normal adalah

1,88 g/cm3,batako dengan campuran 10 % abu cangkang kelapa sawit + 70 % pasir +

20 % semen densitas sebesar 1,69 g/cm3, batako dengan campuran 20 % abu

cangkang kelapa sawit + 60 % pasir + 20 % semen densitas sebesar 1,63 g/cm3,batako

dengan campuran 30 % abu cangkang kelapa sawit + 50 % pasir + 20 % semen

densitas sebesar 1,50 gr/cm3, batako dengan campuran 40 % abu cangkang kelapa

sawit + 40 % pasir +20 % semen densitas sebesar 1,41 gr/cm3 dan batako dengan

campuran 50% abu cangkang elapa sawit + 30 % pasir + 20 % semen densitas sebesar

1,41 gr/cm3.

komposisi abu cangkang kelapa sawit (%)

D

Dari grafik diatas dapat dilihat bahwa densitas batako normal lebih besar dari

batako dengan campuran abu cangkang kelapa sawit. Semakin bertambahnya

persentase campuran abu cangkang kelapa sawit maka semakin menurun pula densitas

sehingga massa batako semakin kecil dengan variasi abu cangkang kelapa sawit yang

semakin besar. Dimana semakin besar daya serapan airnya maka semakin kecil pula

densitasnya. Hasil densitas pada batako normal adalah 1,88 gr/cm3, sedangkan batako

dengan menggunakan abu cangkang kelapa sawit densitasnya adalah 1,69 gr/cm3 –

1,41 gr/cm3.

4.2.3 Pengujian Kuat Tekan

0

komposisi abu cangkang kelapa sawit (%)

K

Gambar 4.3 Grafik Kuat Tekan Batako terhadap komposisi abu

cangkang kelapa sawit

Dari grafik di atas dapat dilihat bahwa semakin bertambah campuran abu

cangkang kelapa sawit maka kuat tekan dari batako semakin menurun. Ini

dikarenakan massa abu cangkang kelapa sawit lebih ringan dari pasir dan bersifat

tidak padat, sehingga membentuk pori-pori, semakin banyak pori-pori maka

kekosongan pada sampel juga akan semakin besar dan itu berarti kekuatan batako

akan semakin berkurang. Hasil kuat tekan pada batako normal adalah sebesar 10,06

MPa, sedangkan batako dengan menggunakan abu cangkang kelapa sawit kuat

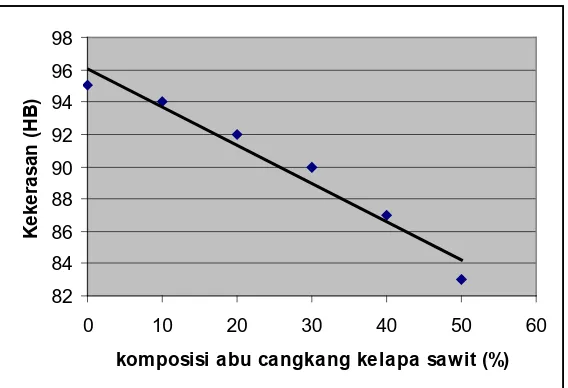

4.2.4 Pengujian Kekerasan

komposisi abu cangkang kelapa sawit (%)

K

Gambar 4.4 Grafik Kekerasan Batako terhadap komposisi abu cangkang

kelapa sawit

Dari grafik di atas dapat dilihat kekerasan rata-rata untuk batako dengan

campuran 0% abu cangkang kelapa sawit (batako normal) sebesar 95,0 HB,

sedangkan kekerasan rata-rata untuk batako dengan campuran 10% abu cangkang

kelapa sawit sebesar 94,0 HB, kekerasan rata-rata untuk batako dengan campuran

20% abu cangkang kelapa sawit sebesar 92,0 HB, kekerasan rata-rata untuk batako

dengan campuran 30% abu cangkang kelapa sawit sebesar 90,0 HB, kekerasan

rata-rata untuk batako dengan campuran 40% abu cangkang kelapa sawit sebesar 87,0 HB

dan kekerasan rata-rata untuk batako dengan campuran 50% abu cangkang kelapa

sawi sebesar 83 HB.

Dari grafik, terlihat juga bahwa adanya penurunan nilai kekerasan batako pada

penggunaan abu cangkang kelapa sawit dengan kadar yang lebih tinggi. Ini

disebabkan abu cangkang kelapa sawit bersifat tidak padat, sehingga menbentuk

pori-pori, semakin banyak pori-pori maka kekosongan pada sampel juga akan semakin

besar dan itu berarti kekerasan batako akan semakin berkurang. Hasil kekerasan pada

batako normal adalah 95HB, sedangkan batako dengan menggunakan abu cangkang

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil penelitian yang diperoleh dan dari hasil pembahasan yang telah

dilakukan dapat disimpulkan hal-hal sebagai berikut:

1. Pada pembuatan batako dengan menggunakan abu cangkang kelapa sawit

dimana densitas, kuat tekan, kekerasan hasilnya lebih rendah dari batako

normal akan tetapi daya serap airnya lebih besar dari batako normal. Hal ini

disebabkan massa abu cangkang kelapa sawit lebih ringan dari pasir dan

bersifat tidak padat, sehingga membentuk pori-pori, semakin banyak pori-pori

maka kekosongan pada sampel juga akan semakin besar, itu berarti kekuatan

batako akan semakin menurun dan massa batako semakin kecil akan tetapi

daya serapan airnya semakin besar.

2. Kuat tekan batako pada penggunaan 10 % dan 20% abu cangkang kelapa sawit

hampir menyamai kuat tekan pada batako normal (batako dengan campuran

semen dan pasir tanpa abu cangkang kelapa sawit). Hasil kuat tekan batako

dengan campuran abu cangkang kelapa sawit yaitu 9,85 Mpa dan pada batako

normal yaitu 10,06 Mpa.

3. Pada penelitian ini batako dengan campuran abu cangkang kelapa sawit

termasuk batako ringan, hal ini disebabkan densitas dari batako tersebut

5.2 Saran

Pada penelitian selanjutnya sebaiknya abu cangkang kelapa sawit digunakan

sebagai pengganti pasir dalam pembuatan batako, karena dilihat dari hasil kuat tekan

batako dengan menggunakan abu cangkang kelapa sawit pada komposisi 10% dan

DAFTAR PUSTAKA

Chu-Kia Wang, 1994, Disain Beton Bertulang, Terjemahan oleh Binsar Hariandja, Jilid I, Edisi Keempat, Erlangga, Jakarta.

Fauzi,Yan., Y.E,Widyastuti., I.Satyawibawa dan R.Hartono, 2002, Kelapa Sawit, Edisi Revisi, Penerbit Penebar Swadaya, Jakarta.

Frick,H, 1996, Arsitektur dan Lingkungan, Penerbit Kanisius, Yogyakarta.

Hadi,Mustafa, 2004, Teknik Berkebun Kelapa Sawit, Edisi Pertama, Cetakan Pertama, Penerbit Adicita Karya Nusa, Yogyakarta.

Hutahaean,B, 2007, Pengujian Sifat Mekanik Beton Yang Dicampur Dengan Abu

Cangkang Sawit, Skripsi Jurusan Fisika, FMIPA UNIMED,Medan

Mulyono,T, 2004, Teknologi Beton, Penerbit Andi, Yogyakarta.

Murdock,L.J dan K.M,Brook, 1991, Bahan dan Praktek Beton, Edisi Keempat, Erlangga, Jakarta.

Nawy.G.Edward, 1990, Beton Bertulang, Penerbit P.T Eresco, Bandung.

Segel,R,., Ing P.K dan G.H,kusuma, 1997, Pedoman Pengujian Beton, Erlangga, Jakarta.

Sumaryanto, D. Satyarno,I. Dan Tjokrodimulyo,K. 2009. Batako Padi Komposit

Mortar Semen. Diakses tanggal 25 Oktober 2009.

Surdia,T, 1999, Pengetahuan Bahan Teknik, Penerbit P.T Pradnya Paramita, Jakarta.

Susanta, G., 2007, Dinding, Cetakan pertama, Penebar swadaya, Jakarta

Van Vliet, G.L.J dan Both. W., 1984, Teknologi untuk Bangunan Mesin

Bahan-bahan I, Terjemahan Haroen, Erlangga, Jakarta.

Vlack,V., 1981, Ilmu dan Teknologi Bahan, Edisi kelima, Terjemahan Sriati Djaprie, Penerbit Erlangga, Jakarta.

Wisnuwijanarko, 2008, Konstruksi Landasan Teori Beton Ringan, Diakses tanggal 20 agustus 2009

LAMPIRAN I

VARIASI CAMPURAN BAHAN

NO SEMEN (gr) PASIR (gr) ABU CANGKANG KELAPA SAWIT (gr)

1. 20 80 0

2 20 72 8 ( 10 % )

3 20 64 16 ( 20 % )

4 20 56 24 (30 % )

5 20 48 32 ( 40 % )

6 20 40 40 ( 50 % )

Dalam penelitian ini dipakai perbandingan

Semen : Pasir

LAMPIRAN 2

GAMBAR ALAT–ALAT PERCOBAAN

1. UTM (Universal Teating Machine)

3.Ayakan 100 Mesh

4. Equotip hardness tester zurich switzerland SN 716-0915

6. Pengepresan

LAMPIRAN 3

GAMBAR BAHAN-BAHAN PERCOBAAN

1.Abu cangkang kelapa sawit

LAMPIRAN 4

I. Perhitungan Penyerapan Air (Water Absorption)

Contoh Perhitungan Penyerapan Air sebagai berikut :

Penyerapan Air

Untuk perhitungan penyerapan air rata-rata :

Penyerapan air rata-rata (%) =

II. Perhitungan Densitas

Contoh Perhitungan Pengujian Densitas sebagai berikut : Densitas

Untuk perhitungan densitas rata-rata :

III. Perhitungan Tekanan (Comprosive test)

Contoh perhitungan pengujian kuat tekan sebagai berikut : Tekanan

Untuk perhitungan kuat tekan rata-rata :