OPTIMASI MUTU BRIKET ARANG CAMPURAN

CANGKANG BINTARO (Cerbera odollam Gaertn) DAN

TEMPURUNG KELAPA DENGAN METODE RESPON

PERMUKAAN

SUGIYONO

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER

INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Optimasi Mutu Briket Arang Campuran Cangkang Bintaro (Cerbera odollam Gaertn) dan Tempurung Kelapa dengan Metode Respon Permukaan adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2015

Sugiyono

ABSTRAK

SUGIYONO. Optimasi Mutu Briket Arang Campuran Cangkang Bintaro (Cerbera odollam Gaertn) dan Tempurung Kelapa dengan Metode Respon Permukaan. Dibimbing oleh SAPTA RAHARJA dan GUSTAN PARI.

Briket arang merupakan salah satu alternatif bahan bakar yang memiliki potensial besar untuk dikembangkan. Ketersediaan cangkang bintaro dan tempurung kelapa di lingkungan sangatlah melimpah bahkan seringkali tidak termanfaatkan dengan baik. Tujuan penelitian ini untuk menentukan kondisi optimal pembuatan briket arang campuran cangkang bintaro dan tempurung kelapa, menganalisis pengaruh antar faktor, dan menentukan harga pokok produksi briket arang. Variabel faktor yang dianalisis yaitu konsentrasi arang cangkang bintaro dalam campuran (X1) 30, 40, dan 50% , suhu karbonisasi (X2) 350, 400, dan 450 0C , dan konsentrasi perekat tapioka (X3) 3, 4, dan 5%. Penelitian ini menggunakan Central Composite Design (CCD) dengan variabel respon yaitu kadar air, kadar zat menguap, kadar abu, dan nilai kalor. Pengujian tambahan yang dilakukan yaitu kerapatan, keteguhan tekan, dan kadar karbon terikat. Solusi optimum yang direkomendasikan oleh program Design Expert 7.0.0 untuk keempat respon tersebut adalah konsentrasi arang cangkang bintaro 37.6%, suhu karbonisasi 430 0C, dan konsentrasi perekat tapioka 3.4% dengan nilai

desirability 0.924. Hasil yang diperoleh yaitu nilai kerapatan 0.55 g/cm3, keteguhan tekan 2.28 kg/cm2, kadar air 1.09%, kadar zat menguap 28.31%, kadar abu 5.87%, kadar karbon terikat 65.82%, dan nilai kalor 6835 kal/g. Harga pokok produksi briket arang adalah Rp 27 923 per kg.

ABSTRACT

SUGIYONO. Optimation of Quality Charcoal Briquette from Mixture (Cerbera odollam Gaertn) and Coconut Shells with Response Surface Method. Supervised by SAPTA RAHARJA and GUSTAN PARI.

Charcoal briquette is an alternative fuel that has great potential to be developed. Availability of Cerbera odollam Gaertn and coconut shells are very abundant around and not utilized properly. The aims of the study was to determine the optimal conditions for charcoal briquette from two materials, analyse influence of factors, and determine main cost of production charcoal briquette. Variables factor that be examined are the concentration of charcoal Cerbera odollam Gaertn shells on mixture (X1) 30, 40, and 50%, carbonization temperature (X2) 350, 400, and 450 0C, and the concentration of starch adhesive (X3) 3, 4, and 5%. The study use the Central Composite Design (CCD) with the response variable, namely moisture content, volatile matter, ash content, and calorific value. The additional tests, namely the density, compressive strenght, and fixed carbon content. Optimal solution that recommended by Design Expert 7.0.0 program to fourth of variable response are concentration of charcoal Cerbera odollam Gaertn shells at 37.6%, carbonization temperature at 430 0C, and concentration of starch adhesive at 3.4% by 0.924 desirability value. The results obtained by the density value 0.55 g/cm3, compressive strength 2.28 kg/cm2, moisture content 1.09%, volatile matter 28.31%, ash content 5.87%, fixed carbon content 65.82%, and calorific value 6835 cal/g. The main cost of production charcoal briquette was Rp 27 923 /kg.

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

Pada

Departemen Teknologi Industri Pertanian

OPTIMASI MUTU BRIKET ARANG CAMPURAN

CANGKANG BINTARO (Cerbera odollam Gaertn) DAN

TEMPURUNG KELAPA DENGAN METODE RESPON

PERMUKAAN

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Optimasi Mutu Briket Arang Campuran Cangkang Bintaro

(Cerbera odollam Gaertn) dan Tempurung Kelapa dengan Metode Respon Permukaan

Nama : Sugiyono NIM : F34100136

Disetujui oleh

Dr Ir Sapta Raharja, DEA Pembimbing I

Prof (R) Dr Gustan Pari, M.Si Pembimbing II

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhannahu wa ta’ala atas segala karunia-Nya sehingga skripsi ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Agustus 2014 ini ialah briket arang, dengan judul Optimasi Mutu Briket Arang Campuran Cangkang Bintaro

(Cerbera odollam Gaertn) dan Tempurung Kelapa dengan Metode Respon Permukaan.

Terima kasih penulis ucapkan kepada Dr Ir Sapta Raharja, DEA dan Prof (R) Dr Gustan Pari, M.Si serta Alm. Prof Dr Ir Endang Gumbira Sa’id, MA.Dev selaku pembimbing yang telah memberikan ilmu dan arahan selama penyusunan skripsi, Bapak Mahfudin teknisi di Laboratorium Kimia dan Energi, Pusat Penelitian dan Pengembangan Keteknikan Kehutanan dan Pengolahan Hasil Hutan Bogor atas kesediaannya dalam membantu penulis selama melaksanakan penelitian serta rekan-rekan seperjuangan Departemen Teknologi Industri Pertanian 47, Paguyuban KSE IPB, dan IKMP atas semangat dan bantuan yang diberikan selama penulis menempuh pendidikan. Di samping itu, penghargaan penulis sampaikan untuk Ayahanda Suwarno, Ibunda Sarmini, adik Suhartono, kakak Budiyono, kakak Mulyono sekeluarga, dan keluarga besar serta seluruh teman-teman di kampung halaman atas doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Februari 2015

DAFTAR ISI

DAFTAR TABEL i

DAFTAR GAMBAR i

DAFTAR LAMPIRAN i

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 2

METODE 3

Bahan 3

Alat 3

Waktu dan Tempat Penelitian 3

Metode Penelitian 3 HASIL DAN PEMBAHASAN 6 Penelitian Pendahuluan 6 Rancangan Kombinasi Faktor dan Respon 8 Analisis Kombinasi Faktor dan Optimasi Respon Permukaan 9 Analisis Kombinasi Faktor Terhadap Respon Kadar Air 10

Analisis Kombinasi Faktor Terhadap Respon Kadar Zat Menguap 13

Analisis Kombinasi Faktor Terhadap Respon Kadar Abu 15

Analisis Kombinasi Faktor Terhadap Respon Nilai Kalor 18

Validasi Kondisi Optimum 21

Analisis Pengujian Kerapatan 22

Analisis Pengujian Keteguhan Tekan 23

Analisis Pengujian Kadar Karbon Terikat 24

Penentuan Harga Pokok Produksi Briket Arang 25

SIMPULAN DAN SARAN 25

Simpulan 25

Saran 26

DAFTAR PUSTAKA 27

LAMPIRAN 30

DAFTAR TABEL

1 Rancangan desain rentang dan level variabel bebas 5

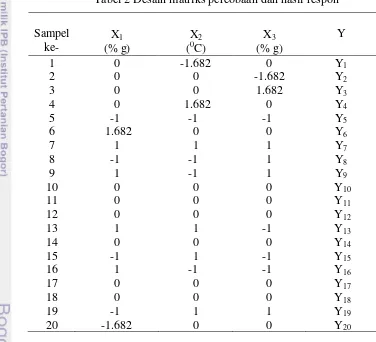

2 Desain matrik percobaan dan hasil respon 5

3 Data hasil karbonisasi bahan baku 7

4 Hasil analisis komposisi kimia arang bintaro dan tempurung kelapa 8 5 Perbandingan nilai respon prediksi solusi optimasi dengan nilai aktual 21

DAFTAR GAMBAR

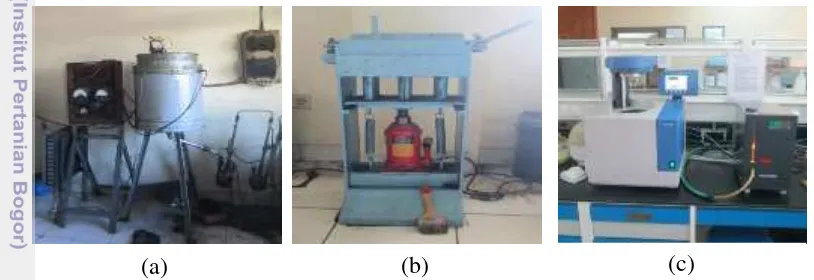

1 Alat pirolisis, kempa hidrolik briket arang dan calorimeter parr 6400 3

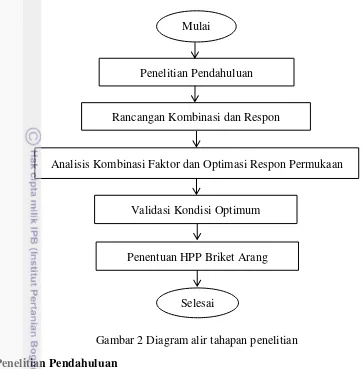

2 Diagram alir tahapan penelitian 4

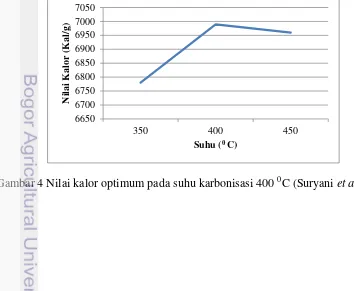

3 Arang cangkang bintaro (kiri) dan tempurung kelapa (kanan) 7 4 Nilai kalor optimum pada suhu karbonisasi 400 0C 8 5 Nilai kadar abu optimum pada konsentrasi arang bintaro 40% dalam

campuran 9

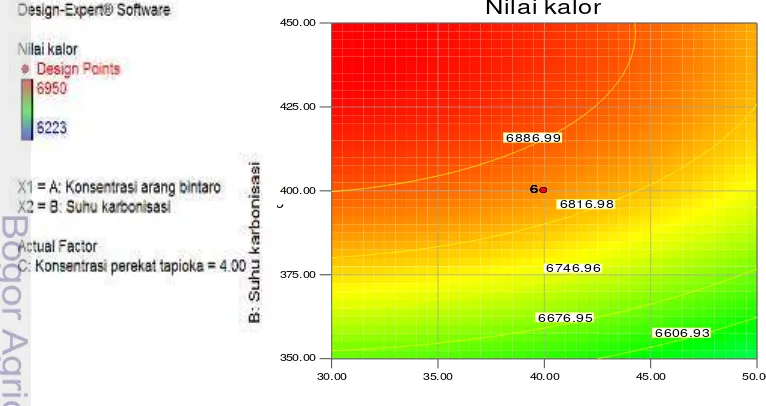

6 Grafik kontur respon permukaan kadar air briket arang 11 7 Grafik 3D-surface respon permukaan kadar air briket arang 12 8 Grafik kontur respon permukaan kadar zat menguap briket arang 14 9 Grafik 3D-surface respon permukaan kadar zat menguap briket arang 14 10 Grafik kontur respon permukaan kadar abu briket arang 17 11 Grafik 3D-surface respon permukaan kadar abu briket arang 17 12 Grafik kontur respon permukaan nilai kalor briket arang 19 13 Grafik 3D-surface respon permukaan nilai kalor briket arang 20 14 Plot histogram hasil pengujian kerapatan briket arang 22 15 Plot histogram hasil pengujian keteguhan tekan briket arang 23 16 Plot histogram hasil pengujian kadar karbon terikat briket arang 24

DAFTAR LAMPIRAN

1 Prosedur analisis kimia bahan bakudan mutu briket arang 30

2 Prosedur pembuatan briket arang 32

3 Data hasil penelitian 33

4 Hasil analisis ANOVA respon kadar air 34

5 Hasil analisis ANOVA respon kadar zat menguap 35

6 Hasil analisis ANOVA respon kadar abu 36

7 Hasil analisis ANOVA respon nilai kalor 37

8 Hasil pengujian kerapatan, keteguhan tekan, dan kadar karbon terikat

briket arang 38

PENDAHULUAN

Latar Belakang

Krisis energi merupakan salah satu isu yang saat ini merebak diberbagai belahan negara termasuk Indonesia. Ketidakseimbangan antara permintaan energi dengan ketersediannya di alam yang semakin menipis, menjadikan persoalan mengenai energi menjadi sektor yang sangat penting untuk dikembangkan. Kementerian ESDM dalam bukunya Indonesia Energi Outlook (2013), mengatakan bahwa permintaan energi yang harus dipenuhi berdasarkan sektornya yaitu BBM 34.6%, batubara 13.9%, gas atau LPG 15.2%, listrik 9.3%, dan biomassa 26.8%. Permintaan ini akan terus meningkat sejalan dengan pertumbuhan ekonomi, penduduk, dan kebijakan yang ditetapkan oleh pemerintah. Pertumbuhan rata-rata permintaan energi diperkirakan sebesar 4.7% per tahun selama tahun 2011-2030. Masing-masing sektor energi tersebut memiliki kelebihan dan kelemahan dalam penggunaanya.

Menurut Erwandi (2005) penggunaan energi dari bahan bakar fosil memiliki beberapa kelemahan yaitu merusak lingkungan, bersifat tidak terbarukan

(nonrenewable) dan tidak berkelanjutan (unsuistainable). Apalagi harga bahan bakar fosil yang cenderung tidak stabil dan seringkali mengalami kenaikan. Oleh karena itu, perlu ditemukannya alternatif sumber bahan bakar yang bersifat tidak merusak lingkungan, terbarukan dan berkelanjutan, murah serta memiliki kualitas energi yang sama baiknnya dengan sumber bahan bakar fosil.

Briket arang merupakan salah satu alternatif bahan bakar yang memiliki potensial besar untuk dikembangkan. Briket arang dapat dibuat dari berbagai macam jenis limbah biomassa agroindustri seperti produk samping pembuatan minyak kelapa sawit, produk samping pembuatan biodiesel jarak pagar dan bintaro, produk samping pengolahan kelapa dan limbah pertanian lainnya. Pada umumnya biomassa yang digunakan adalah biomassa yang memiliki nilai ekonomis rendah atau hasil ekstraksi produk primer (El Bassam dan Maegaard 2004). Pertumbuhan sektor agroindustri yang semakin meningkat dapat berpotensi meningkatkan limbah yang dihasilkan baik saat proses produksi bahan baku maupun proses pengolahannya. Melimpahnya limbah yang tidak termanfaatkan sangat erat kaitannya dengan potensi pencemaran lingkungan sehingga perlu dicari solusi dalam penanganan limbah tersebut.

2

yang cukup tinggi dan kualitas yang baik. Untuk meningkatkan nilai kalor dari biomassa tersebut maka dilakukan proses karbonisasi terlebih dahulu.

Briket arang yang dihasilkan diharapkan dapat menjadi substitusi penggunaan bahan bakar fosil. Pada penelitian ini briket arang dibuat dengan menganalisis pengaruh konsentrasi arang cangkang bintaro dalam campuran, suhu karbonisasi, dan konsentrasi perekat tapioka yang digunakan. Dalam rangka memaksimalkan mutu briket arang dengan kualitas baik, perlu dilakukan optimalisasi faktor-faktor yang berpengaruh. Kondisi operasi optimum dalam pembuatan briket arang dapat ditentukan dengan metode Respon Surface Methodology (RSM). Dengan metode ini dapat diketahui kombinasi kondisi proses yang cukup baik untuk menghasilkan mutu briket arang terbaik. Di samping itu, dalam metode RSM ini juga ditinjau pengaruh interaksi antar variabelnya (Giovanni1983 dalam Erawati 2013).

Perumusan Masalah

Masalah yang diteliti dalam penelitian ini adalah mengoptimasi kualitas briket arang campuran arang bintaro dan tempurung kelapa dengan RSM, menguji pengaruh dari variabel bebas (faktor) terhadap variabel respon, dan menguji kualitas briket arang hasil optimasi dengan mengacu pada SNI 01-6235-2000 serta menentukan harga pokok produksi (HPP) briket arang secara sederhana.

Tujuan Penelitian

Tujuan penelitian ini adalah untuk mengoptimasi kualitas briket arang campuran arang bintaro dan tempurung kelapa dengan RSM, menganalisis pengaruh variabel faktor terhadap variabel respon, dan menentukan harga pokok produksi briket arang secara sederhana.

Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan ilmu pengetahuan baru tentang optimasi mutu briket arang dari campuran cangkang bintaro dan tempurung kelapa terhadap pembaca. Memberikan informasi dan pengembangan mengenai pemanfaatan limbah cangkang bintaro dan tempurung kelapa serta analisis ekonomis sederhana briket arang. Bagi institusi hasil penelitian ini dapat dijadikan sebuah karya ilmiah dengan inovasi baru.

Ruang Lingkup Penelitian

3

METODE

Bahan

Bahan yang digunakan dalam penelitian ini adalah cangkang buah bintaro yang berasal dari sekitar kampus IPB Darmaga, tempurung kelapa yang berasal dari pasar tradisional Bogor, air, dan tepung tapioka yang berasal dari daerah Kabupaten Pati.

Alat

Alat yang digunakan dalam penelitian ini antara lain oven, gelas ukur, satu unit alat pengarangan atau pirolisis, timbangan, loyang, pengaduk, alat kempa hidrolik briket arang dengan tekanan 15 ton, tanur, alat disk mill, mortar, masker, sarung tangan, universal testing machine merek Gebruder Amsler, Calorimeter Parr 6400, jangka sorong, gegep, golok, cawan porselin, spidol, dan label. Beberapa alat dapat dilihat pada Gambar 1.

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan selama empat bulan mulai dari Agustus 2014 sampai November 2014. Penelitian dilakukan di Laboratorium Kimia dan Energi, Pusat Penelitian dan Pengembangan Keteknikan Kehutanan dan Pengolahan Hasil Hutan Bogor.

Metode Penelitian

Penelitian ini dilakukan dalam dua tahap, yaitu penelitian pendahuluan dan penelitian utama. Penelitian pendahuluan terdiri atas persiapan bahan baku dan analisis komposisi kimia bahan baku. Penelitian utama meliputi penentuan titik-titik optimal dari berbagai jurnal maupun skripsi yang berkaitan, penentuan rancangan kombinasi dari faktor-faktor yang digunakan, analisis kombinasi faktor, optimasi permukaan, dan validasi kondisi optimal serta penentuan HPP briket arang. Diagram alir tahap penelitian dapat dilihat pada Gambar 2.

Gambar 1 Alat pirolisis (a), kempa hidrolik briket arang (b) dan calorimeter parr 6400 (c)

(b)

4

Penelitian Pendahuluan

Penelitian pendahuluan terdiri atas persiapan bahan baku dan analisis komposisi kimia bahan baku. Bahan yang digunakan ada dua jenis yaitu cangkang bintaro dan tempurung kelapa. Awalnya, kedua bahan tersebut diarangkan dengan alat pirolisis. Suhu pengarangan disesuaikan dengan rancangan percobaan yang digunakan. Arang dihaluskan dengan menggunakan mortar untuk jenis arang bintaro dan alat disk mill untuk arang tempurung kelapa. Kemudian dilakukan penyaringan dengan saringan 20 mesh. Selanjutnya dilakukan analisis komposisi kimia yang meliputi kadar air, kadar zat menguap, kadar abu, dan kadar karbon terikat. Prosedur analisis kimia bahan baku dan mutu briket arang disajikan pada Lampiran 1.

Rancangan Kombinasi Variabel Faktor dan Respon

Desain percobaan yang digunakan adalah Central Composite Design (CCD) dengan tiga variabel faktor, yaitu konsentrasi arang cangkang bintaro dalam campuran (X1), suhu karbonisasi (X2), dan konsentrasi perekat tapioka (X3). Sedangkan variabel respon yang dianalisis adalah kadar air (Y1), kadar zat menguap (Y2), kadar abu (Y3), dan nilai kalor (Y4). Prosedur pembuatan briket arang dapat dilihat pada Lampiran 2. Dari ketiga variabel tersebut ditentukan nilai-nilai tiap level dan dibuat desain matriks untuk penentuan kondisi optimal setiap variabel faktor/bebas. Pada percobaan dilakukan pengamatan yang berjumlah 20 sampel, yang terdiri dari faktorial 23 ditambah dengan 6 titik pusat, dan 6 titik aksial. Nilai α

Gambar 2 Diagram alir tahapan penelitian Penelitian Pendahuluan

Rancangan Kombinasi dan Respon

Analisis Kombinasi Faktor dan Optimasi Respon Permukaan Mulai

Validasi Kondisi Optimum

Selesai

5 yang digunakan adalah 1.682. Nilai ketiga variabel bebas telah diketahui dari hasil penelitian sebelumnya. Masing- masing peubah uji terdiri dari lima level dengan rentang tertentu pada nilai setiap levelnya, rancangan desain rentang dan level variabel bebas disajikan pada Tabel 1 sedangkan desain matriks percobaan dan hasil respon dapat dilihat pada Tabel 2.

Tabel 1 Rancangan desain rentang dan level variabel bebas

Faktor Kode Taraf

-1.682 -1 0 1 +1.682

Konsentrasi arang bintaro (% g) X1 23 30 40 50 57 Suhu karbonisasi (0C) X2 316 350 400 450 484 Konsentrasi perekat tapioka (% g) X3 2.3 3 4 5 5.6

Tabel 2 Desain matriks percobaan dan hasil respon Sampel

Analisis Kombinasi Variabel Faktor dan Optimasi Respon Permukaan

Pengolahan data dilakukan dengan Design Expert 7.0.0 prosedurnya adalah sebagai berikut:

1. Data variabel faktor dimasukkan pada rancangan CCD. Pengulangan data dilakukan sebanyak enam kali untuk titik pusat.

6

3. Pada bagian analisis sidik ragam (ANOVA) dilihat kesesuaian model yang terpilih. Model berpengaruh jika nilai p-value kurang dari 0.05 (peluang kesalahan kurang dari 5%), sedangkan model bersifat tidak berpengaruh jika nilainya lebih dari 0.1 (peluang kesalahan lebih dari 10 %). Selain model, dianalisis juga p-value“Prob > F” pada lack of fit.

4. Selanjutnya dilakukan analisis R2 untuk mengetahui kuadrat korelasi antara variabel yang digunakan sebagai predictor (X) dan variabel yang memberikan respon (Y), R2 > 0.8 menunjukkan varian model bagus.

5. Setelah diperoleh model yang dianggap paling sesuai, program menampilkan dalam sebuah contour plot (grafik dua dimensi) atau

3D-surface.

6. Kemudian dilanjutkan dengan pengoptimalan titik variabel faktor dengan melihat pada setiap varibel respon dan multi respon. Pada tahapan ini ditentukan goal yang ingin dicapai, batasan dari goal, dan bobot kepentingan.

7. Selanjutnya program menampilkan beberapa solusi optimasi dengan nilai

desirability yang berbeda. Solusi optimasi yang memiliki nilai desirability

mendekati 1 cenderung dipilih sebagai solusi terbaik.

Validasi Kondisi Optimum

Tahapan terakhir dalam penelitian ini yaitu validasi kondisi optimal pada respon kadar air, kadar zat menguap, kadar abu, dan nilai kalor yang direkomendasikan oleh program. Tahap validasi bertujuan untuk membuktikan nilai respon dari solusi kombinasi faktor yang direkomendasikan. Setelah dilakukan tahap pengujian kemudian hasil nilai respon aktual yang didapatkan dibandingkan dengan nilai respon prediksi yang dihasilkan oleh program.

Analisis Ekonomi Sederhana HPP Briket Arang

Tahapan ini dilakukan dengan menghitung semua biaya yang dikeluarkan untuk membuat briket arang dengan mutu briket optimal. Biaya yang dikeluarkan tersebut, dihitung hanya untuk sekali produksi briket arang. Banyaknya hasil briket arang yang dicetak dalam sekali produksi dihitung sebagai kapasitas produksi. Setelah itu, dilakukan perhitungan untuk mendapatkan HPP briket arang.

Har a po o produ i ia a e ap bia a ida e ap apa i a produ i

HASIL DAN PEMBAHASAN

Penelitian Pendahuluan

Pada awal penelitian dilakukan proses karbonisasi bahan baku menjadi arang. Karbonisasi adalah suatu proses pembakaran biomassa menggunakan alat

7 bahwa proses karbonisasi diawali dengan tahap pemanasan bahan organik yang akan mengering. Jika suhu dinaikkan, maka bahan organik akan membusuk, melepaskan beberapa bahan kimia organik, dan meninggalkan sisa yang terdiri dari karbon murni. Data hasil karbonisasi bahan baku dapat dilihat pada Tabel 3.

Tabel 3 Data hasil karbonisasi bahan baku

Ada tiga jenis proses pirolisis, yaitu ringan (Torefaksi), lambat (karbonisasi), dan pirolisis cepat. Menurut Hardianto et al. (2011), torefaksi adalah proses perlakuan panas pada temperatur 200-300 0C dan tekanan atmosfer tanpa kehadiran oksigen. Proses tersebut dilakukan untuk menaikkan nilai kalor biomassa menjadi setara batubara tingkat sub-bituminous C. Proses karbonisasi dilakukan pada suhu 300-500 0C dengan hasil berbentuk arang sedangkan pirolisis cepat dilakukan pada suhu diatas 500 0C dengan hasil berbentuk arang, bio-oil, gas (H2, CH4, CO, dan CO2), dan asap cair.

Proses karbonisasi dilakukan dengan lima level suhu yang berbeda-beda, yaitu suhu 316, 350, 400, 450, dan 484 0C. Proses karbonisasi cangkang bintaro pada suhu 316 0C menghasilkan rendemen arang 44.64% sedangkan pada suhu 484 0

C menghasilkan rendemen arang yang lebih sedikit, yaitu 20.18%. Hasil serupa juga didapatkan dari proses karbonisasi tempurung kelapa, karbonisasi pada suhu 316 0C menghasilkan rendemen arang 48.88% sedangkan pada suhu 484 0C menghasilkan rendemen 31.07%. Berdasarkan hasil tersebut, dapat dikatakan bahwa kenaikan suhu karbonisasi berbanding terbalik dengan rendemen arang yang dihasilkan. Tirono dan Sabit (2011), mengatakan bahwa semakin tinggi suhu karbonisasi maka rendemen arang yang dihasilkan semakin rendah dan begitu pula sebaliknya. Hal tersebut juga selaras dengan hasil penelitian Liliana (2010), proses karbonisasi bungkil jarak menghasilkan arang dengan rendemen yang berbanding terbalik terhadap suhu karbonisasinya. Semakin tinggi suhu karbonisasi maka sebagian arang akan berubah menjadi abu dan gas-gas yang mudah menguap, sehingga rendemennnya cenderung menurun (Bergman dan Zebre 2004). Arang hasil karbonisasi ditunjukkan pada Gambar 3 dibawah ini.

Gambar 3 Arang cangkang bintaro (kiri) dan tempurung kelapa (kanan)

Analisis komposisi kimia dilakukan untuk mengetahui kondisi awal arang sebelum dilakukannya penelitian utama. Selain itu, analisis ini juga dapat dijadikan

8

sebagai acuan dalam pembahasan data hasil penelitian utama. Analisis komposisi kimia arang yang dilakukan meliputi nilai kadar air, kadar zat menguap, kadar abu, dan kadar karbon terikat (Tabel 4). Berdasarkan hasil analisis komposisi kimia kedua jenis arang tersebut, dapat dikatakan bahwa nilai kadar air, kadar zat menguap, kadar abu, dan kadar karbon terikat memiliki trend yang sama seiring dengan kenaikan suhu karbonisasi. Semakin tinggi suhu karbonisasi nilai kadar air, kadar zat menguap dan kadar abu semakin menurun sedangkan nilai karbon terikat sebaliknya. Nilai kadar air, kadar zat menguap, dan kadar abu arang cangkang bintaro lebih tinggi daripada nilai kadar air arang tempurung kelapa. Sedangkan nilai karbon terikat arang cangkang bintaro lebih rendah daripada nilai karbon terikat tempurung kelapa. Tingginya kadar karbon terikat pada tempurung kelapa dapat mengindikasikan bahwa nilai kalor yang akan dihasilkan juga lebih tinggi.

Tabel 4 Hasil analisis komposisi kimia arang bintaro dan tempurung kelapa Komposisi kimia Cangkang bintaro Tempurung kelapa Kadar air (%) 1.14 – 3.77 1.41 – 2.92

Titik-titik pusat variabel faktor yang digunakan mengacu dari hasil optimal penelitian sebelumnya. Kemudian dilakukan rancangan kombinasi dari masing-masing variabel faktor. Penentuan titik pusat variabel faktor X1 dan X2 mengacu dari penelitian Suryani et al. tahun 2012 mengenai briket arang campuran bintaro dan tempurung kelapa. Berdasarkan penelitian tersebut, diperoleh nilai kalor briket arang yang optimum pada suhu karbonisasi 400 0C (Gambar 4) dan nilai kadar abu yang optimum pada konsentrasi arang bintaro 40% (Gambar 5).

Gambar 4 Nilai kalor optimum pada suhu karbonisasi 400 0C (Suryani et al. 2012)

9

Gambar 5 Nilai kadar abu optimum pada konsentrasi arang bintaro 40% dalam campuran (Suryani et al. 2012)

Sementara penentuan titik pusat konsentrasi perekat tapioka dilakukan dengan mengacu pada penelitian briket arang yang dilakukan oleh beberapa peneliti sebelumnya. Semakin tinggi konsentrasi perekat tapioka maka semakin tinggi juga kadar air, kadar abu dan kadar zat menguap. Sedangkan nilai kalor semakin tinggi apabila konsentrasi perekat tapioka yang digunakan semakin rendah. Achmad (1991) dalam Tampubolon (2001), menyatakan bahwa untuk setiap 1 kg serbuk arang cukup dicampurkan dengan perekat yang terdiri dari 30 gram tepung tapioka (3% dari berat serbuk arang). Selanjutnya, Hendra (2000) dalam Tampubolon (2001) menyatakan bahwa presentase perekat yang baik digunakan sekitar 3-4% dari berat serbuk arang dan jumlah air yang ditambahkan untuk memasak perekat tidak melebihi 70% dari serbuk arang. Hartoyo dan Roliandi (1978) dalam Wahyuni (2008), menambahkan bahwa kadar perekat tapioka yang digunakan untuk briket arang umumnya tidak lebih dari 5%. Berdasarkan beberapa penelitian tersebut, penulis menduga bahwa konsentrasi perekat tapioka optimum pada kisaran 3-5%. Respon optimum akan berbeda-beda sesuai dengan variabel respon yang akan dikaji. Optimum pada respon nilai kadar abu belum tentu baik terhadap nilai kalor, sehingga untuk titik pusat digunakan konsentrasi perekat tapioka 4%.

Selanjutnya dilakukan penentuan taraf rendah (-1) dan taraf tinggi (1). Menurut Montgomery (1991) dalam Dewi et al. (2013), metode respon permukaan digunakan untuk mencari taraf-taraf peubah bebas yang dapat mengoptimalkan respon. Nuryanti dan Salimy (2008), metode RSM tidak memerlukan data yang banyak, sehingga kondisi optimum respon dapat diperoleh dengan waktu yang tidak terlalu lama dan biaya yang minimum. Pengkodean variabel penelitian ini dihitung dengan menggunakan persamaan berikut ini:

on en ra i aran bin aro Su u arboni a i

on en ra i pere a apio a

Analisis Kombinasi Faktor dan Optimasi Respon Permukaan

Pada tahapan ini diketahui pengaruh masing-masing faktor terhadap variabel respon yang diamati. Data hasil pengujian dianalisis dengan Design Expert 7.0.0

10

untuk menghasilkan persamaan matematis dan model polinomial yang sesuai dengan hasil penelitian (Lampiran 3). Menurut Puspitojati dan Santoso (2012), ada empat tipe model polinomial yaitu mean (pangkat 0), linear (pangkat 1), quadratic

(pangkat 2), dan cubic (pangkat 3). Masing-masing variabel respon akan menghasilkan satu tipe model yang disarankan oleh program. Kelayakan dari model polinomial ditunjukkan oleh determinasi koefisien R2 dan signifikasi dari nilai F-hitung masing-masing variabel faktor (Aktas et al. 2006).

Awalnya, penentuan tipe model polinomial dilakukan dengan mengacu dari kriteria yang disarankan oleh bagian Sequential Model of Squareds(SMSS), lack of fit, nilai R2 dan adjusted-R2. Kemudian dilanjutkan analisis terhadap keragaman (ANOVA), model yang baik memiliki nilai yang signifikan terhadap respon, dan nilai yang tidak signifikan terhadap lack of fit, nilai R2 dan R2 prediksi yang mendukung. Selain itu, pada analisis keragaman juga dapat diketahui pengaruh kombinasi terhadap faktor yaitu dengan melihat nilai F-hitung. Semakin besar nilai F-hitung maka pengaruhnya semakin nyata. Pengaruh variabel faktor yang signifikan terhadap respon ditandai dengan p-value “Prob>F” an lebi ecil dari 0.05. Pada bagian diagnostics, dapat dilihat penyebaran titik-titik data terhadap garis kenormalan melalui plot kenormalan residual. Solusi titik optimum variabel faktor diperoleh dengan melihat persamaan regresi dan analisis respon permukaan dari grafik konturnya (Chowdhury dan Saha 2011). Variabel respon yang dianalisis adalah kadar air, kadar zat menguap, kadar abu, dan nilai kalor kemudian dibandingkan dengan SNI 01-6235-2000.

Analisis Kombinasi Faktor Terhadap Respon Kadar Air

Kadar air merupakan salah satu parameter penentu kualitas briket arang yang dihasilkan. Nilai kadar air briket arang yang dihasilkan, berkisar antara 1.45-4.98%. Hal ini menunjukkan bahwa briket arang yang dihasilkan memiliki mutu yang baik karena masih memenuhi standar kualitas briket arang menurut SNI 01-6235-2000 dimana kadar air maksimum 8%. Selanjutnya, dilakukan pengolahan data dengan program Design Expert 7.0.0 dan direkomendasikan model polinomial, yaitu

quadratic. Nilai rata-rata respon kadar air adalah 2.78. Pada analisis keragaman (ANOVA) menunjukkan bahwa model yang dihasilkan signifikan dengan p-value

“Prob>F“ lebih kecil dari 0.05 (0.0344) dan pada uji lack of fit diperoleh p-value

“Prob>F” an lebih besar dari 0.05 (0.1440) berarti tidak ada lack of fit (not significant). Nilai lack of fit yang not significant menunjukkan bahwa adanya kesesuaian data respon kadar air dengan model.

11 yang dihasilkan (Lina 2013). Persamaan model polinomial respon kadar air dalam bentuk kode level:

adar air . . . . . . . . . .

Keterangan: X1 = Konsentrasi arang cangkang bintaro X2 = Suhu karbonisasi

X3 = Konsentrasi perekat tapioka

Berdasarkan persamaan polinomial tersebut dapat dilihat bahwa kadar air akan menurun seiring dengan peningkatan konsentrasi arang cangkang bintaro, suhu karbonisasi, interaksi konsentrasi arang cangkang bintaro dan suhu karbonisasi, dan kuadrat dari suhu karbonisasi. Hal tersebut ditunjukkan dengan konstanta yang bernilai negatif. Kadar air akan mengalami peningkatan dengan meningkatnya konsentrasi perekat tapioka, interaksi konsentrasi arang cangkang bintaro dan perekat tapioka, interaksi suhu karbonisasi dan konsentrasi perekat tapioka, kuadrat dari konsentrasi arang cangkang bintaro dan perekat tapioka. Grafik kontur dan 3D-surface respon permukaan kadar air briket arang disajikan pada Gambar 6 dan 7.

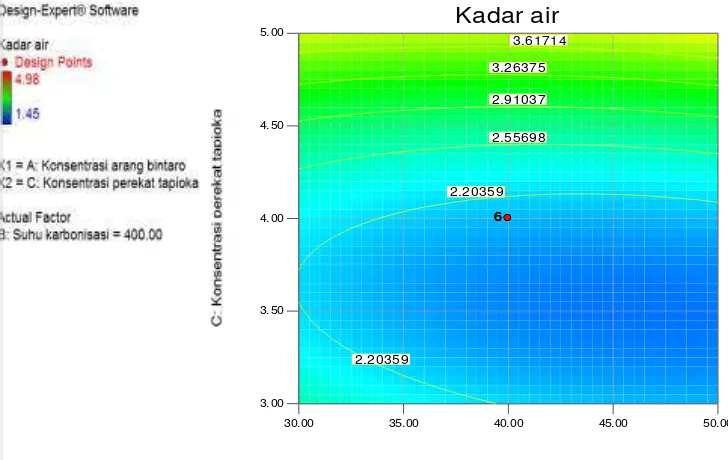

Gambar 6 Grafik kontur respon permukaan kadar air briket arang

Pada Gambar 6 terlihat garis-garis kontur melingkar dengan titik merah di lingkaran terdalam. Garis kontur melingkar yang terdalam itu menunjukkan daerah nilai respon yang terbaik. Sebanyak enam titik merah pada gambar merupakan enam titik pusat dari penelitian yang dilakukan. Pada variabel respon kadar air, yang dicari adalah briket arang dengan nilai kadar air yang paling minimum (biru). Berdasarkan grafik kontur, terlihat bahwa enam titik pusat tidak terletak tepat pada tengah- tengah lingkaran terdalam, melainkan berada disebelah kiri atas dari pusat lingkaran terdalam. Kondisi tersebut menunjukkan bahwa nilai respon terbaik akan

12

diperoleh dengan mengkondisikan faktor-faktor tidak pada titik- titik pusat, tetapi sedikit bergeser ke arah kanan bawah.

Gambar 7 Grafik 3D- surface respon permukaan kadar air briket arang Kadar air akan berpengaruh besar terhadap panas yang dihasilkan. Menurut Sriharti dan Salim (2011), tingginya kadar air dalam briket arang akan menyebabkan kesulitan dalam penyalaan, keluarnya asap, dan berkurangnya panas yang dihasilkan. Kadar air yang tinggi dapat disebabkan oleh sifat partikel arang yang bersifat higroskopis terhadap air dari udara disekelilingnya. Selain itu, bahan baku briket arang yang mempunyai berat jenis rendah dapat lebih mudah menyerap udara yang lembab dari sekelilingya (Hendra 2007).

Menurut Suryani et al. (2012) kadar air briket arang akan semakin tinggi seiring dengan meningkatnya konsentrasi arang bintaro dalam briket arang. Hal ini didukung dengan data kadar air pada penelitian pendahuluan yang menyatakan bahwa kadar air arang bintaro lebih tinggi daripada arang tempurung kelapa. Selain itu, semakin tinggi suhu karbonisasi akan menyebabkan kadar air briket arang semakin rendah. Namun, dalam penelitian ini pengaruh faktor konsentrasi arang cangkang bintaro terhadap respon kadar air berkebalikan dengan hasil penelitian Suryani et al. Kadar air semakin menurun seiring dengan meningkatnya konsentrasi arang bintaro. Hal tersebut dimungkinkan terjadi karena arang cangkang bintaro yang memiliki kandungan air lebih tinggi sebelum dilakukannya pencampuran dengan perekat, sehingga setelah dilakukannya pencampuran arang cangkang bintaro sudah tidak mampu untuk menyimpan air dari perekat tapioka.

13 paling berpengaruh terhadap respon kadar air adalah konsentrasi perekat tapioka. Perekat tapioka memiliki sifat higroskopis yang mudah menyerap air dari lingkungan sekitar sehingga dapat meningkatkan kadar air briket arang itu sendiri. Solusi optimasi yang direkomendasikan program Design Expert 7.0.0 untuk respon tunggal kadar air, yaitu X1 = 50%, X2 = 450 0C, dan X3 = 3.4%.

Analisis Kombinasi Faktor Terhadap Respon Kadar Zat Menguap

Nilai kadar zat menguap briket arang yang dihasilkan, berkisar antara 24.34-48.97%. Model polinomial yang disarankan program, yaitu reduced quadratic. Nilai rata-rata respon kadar zat menguap adalah 30.53. Pada analisis keragaman (ANOVA), didapatkan hasil model yang menunjukkan signifikan dengan p-value

“Prob>F” lebih kecil dari 0.05 (0.0008) dan pada uji lack of fit didapatkan nilai yang signifikan. Hal ini terjadi karena p-value “Prob>F” < .0001 atau lebih kecil dari α = 0.05. Nilai lack of fit yang signifikan menunjukkan bahwa tidak adanya kesesuaian data respon kadar zat menguap dengan model.

Hasil analisis ANOVA menunjukkan bahwa model yang didapatkan adalah signifikan dengan nilai lack of fit yang signifikan juga, sehingga memerlukan analisis pada nilai koefisien korelasi atau yang dikenal sebagai R-squared (R2). Menurut Asro (2009), nilai R2>0.8 menunjukkan varian model bagus. Nilai R2 untuk model respon kadar zat menguap sebesar 0.8657 yang memiliki arti bahwa pengaruh variabel X1, X2, dan X3 terhadap perubahan variabel respon adalah 86.57% sedangkan sisanya 13.43% dipengaruhi oleh variabel-variabel lain yang tidak diketahui. Hasil analisis ANOVA respon kadar zat menguap disajikan pada Lampiran 5.

Nilai lack of fit yang signifikan akan mempengaruhi model yang dihasilkan, sehingga untuk mendapatkan model yang cocok berdasarkan rekomendasi dari program diperlukan adanya reduksi secara manual. Model direduksi secara manual dengan menghilangkan interaksi kombinasi faktor yang tidak begitu berpengaruh dalam model. Interaksi kombinasi faktor yang direduksi yaitu X1X3 (interaksi konsentrasi arang bintaro dan perekat tapioka). Persamaan model polinomial untuk respon kadar zat menguap dalam bentuk kode level:

adar a men uap . . . . . . . . .

Keterangan: X1 = Konsentrasi arang cangkang bintaro X2 = Suhu karbonisasi

X3 = Konsentrasi perekat tapioka

14

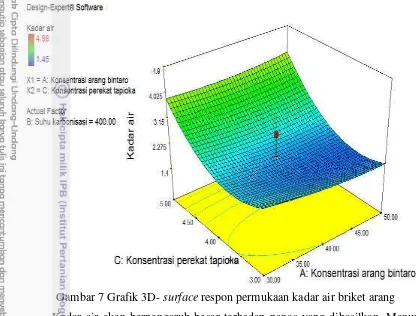

Gambar 8 Grafik kontur respon permukaan kadar zat menguap briket arang

Gambar 9 Grafik 3D-surface respon permukaan kadar zat menguap briket arang Berdasarkan Gambar 8 terlihat garis-garis kontur melingkar dengan titik merah di tepi lingkaran terdalam. Garis kontur melingkar yang terdalam itu menunjukkan daerah nilai respon yang terbaik. Pada variabel respon kadar zat menguap, briket arang yang baik adalah briket arang yang mempunyai nilai kadar zat menguap minimum (biru). Berdasarkan grafik kontur terlihat bahwa enam titik

15 pusat tidak terletak tepat pada tengah- tengah lingkaran terdalam, melainkan berada di tepi garis dari pusat lingkaran terdalam. Kondisi tersebut menunjukkan bahwa nilai respon terbaik akan diperoleh dengan mengkondisikan faktor-faktor tidak pada titik- titik pusat, tetapi sedikit bergeser ke arah kanan atas. Respon kadar zat menguap akan optimum pada konsentrasi arang cangkang bintaro yang semakin menurun dan suhu karbonisasi yang semakin meningkat.

Kadar zat menguap dapat dijadikan sebagai parameter untuk mengukur banyaknya asap yang dihasilkan pada saat pembakaran. Semakin tinggi jumlah kadar zat menguap dari suatu bahan maka jumlah asap yang dihasilkan semakin tinggi. Kadar zat menguap merupakan zat yang menguap sebagai hasil dekomposisi senyawa-senyawa yang masih terdapat di dalam arang selain air (Hendra dan Pari 2000). Nilai kadar zat menguap briket arang yang dihasilkan berbanding lurus dengan konsentrasi arang bintaro yang digunakan. Hal ini selaras dengan penelitian Suryani et al. (2012), yang mengatakan bahwa nilai kadar zat menguap briket arang campuran bintaro dan tempurung kelapa akan semakin meningkat seiring dengan meningkatnya konsentrasi arang bintaro yang digunakan. Sementara itu, nilai kadar zat menguap berbanding terbalik dengan suhu karbonisasi yang digunakan. Semakin tinggi suhu karbonisasi maka nilai kadar zat menguap yang dihasilkan akan semakin rendah.

Tingginya konsentrasi perekat tapioka yang digunakan berpengaruh pada menurunnya kadar zat menguap briket arang. Namun, pengaruh yang diberikan terhadap respon kadar zat menguap sangatlah rendah. Berdasarkan hasil penelitian didapatkan nilai kadar zat menguap yang melebihi batas maksimum SNI. Idealnya nilai kadar zat menguap briket arang berdasarkan SNI 01-6235-2000 adalah maksimum 15% (BSN 2000). Faktor yang paling berpengaruh terhadap respon kadar zat menguap adalah suhu karbonisasi dengan nilai F-hitung = 44.09. Faktor tersebut berpengaruh sangat signifikan terhadap respon kadar zat menguap ditandai dengan p-value “Prob>F“ an lebi ecil dari . ( .0001). Hal tersebut terjadi karena respon kadar zat menguap berhubungan dengan senyawa-senyawa volatile

yang dikeluarkan bahan ketika dilakukannya pembakaran dalam keadaan tertutup. Sementara untuk kombinasi dari ketiga faktor tersebut, tidak didapatkan kombinasi faktor yang berpengaruh signifikan terhadap respon kadar zat menguap karena p-value “Prob>F” lebi be ar dari .05. Solusi optimasi yang direkomendasikan program Design Expert 7.0.0 untuk respon tunggal kadar zat menguap, yaitu X1 = 44%, X2 = 450 0C, dan X3 = 3%.

Analisis Kombinasi Faktor Terhadap Respon Kadar Abu

Setiap jenis bahan briket arang akan menghasilkan nilai kadar abu yang berbeda-beda. Hal ini terjadi karena setiap bahan baku memiliki komposisi kimia dan jumlah mineral yang berbeda-beda (Hendra dan Winarni 2003). Unsur utama yang terkandung dalam abu adalah silika. Ohman (2009) menambahkan bahwa keberadaan kadar abu dalam suatu biomassa tidak diharapkan karena dapat mempengaruhi kualitas bahan bakar. Selain itu, adanya abu juga akan menyebabkan timbulnya kerak dalam alat pembakaran ketika abu itu mencair.

16

Hasil Analisis ANOVA menunjukkan bahwa model yang didapatkan adalah signifikan dengan nilai lack of fit yang signifikan juga, sehingga memerlukan analisis pada nilai R2. Nilai R2 untuk model respon kadar abu sebesar 0.7798 yang memiliki arti bahwa pengaruh variabel X1, X2, dan X3 terhadap perubahan variabel respon adalah 77.98% sedangkan sisanya 22.02% dipengaruhi oleh variabel-variabel lain yang tidak diketahui.

Nilai lack of fit yang signifikan akan mempengaruhi model yang dihasilkan, sehingga untuk mendapatkan model yang cocok berdasarkan rekomendasi dari program diperlukan adanya reduksi secara manual. Model direduksi secara manual dengan menghilangkan interaksi kombinasi faktor yang tidak begitu berpengaruh dalam model. Interaksi kombinasi faktor yang dihilangkan yaitu X1X3 (interaksi konsentrasi arang bintaro dan perekat tapioka). Persamaan model polinomial untuk respon kadar abu dalam bentuk kode level:

adar abu . . . . . . . . .

Keterangan: X1 = Konsentrasi arang cangkang bintaro X2 = Suhu karbonisasi

X3 = Konsentrasi perekat tapioka

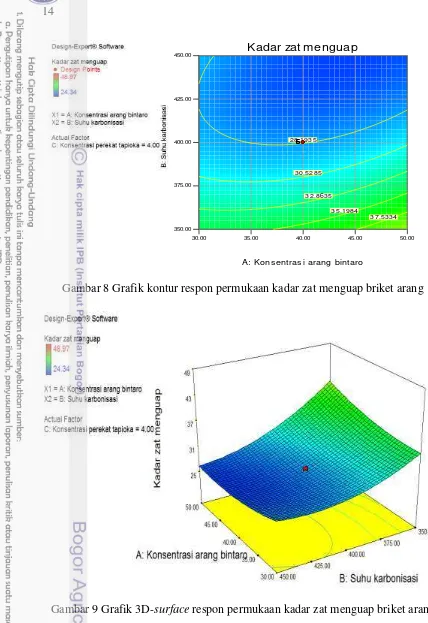

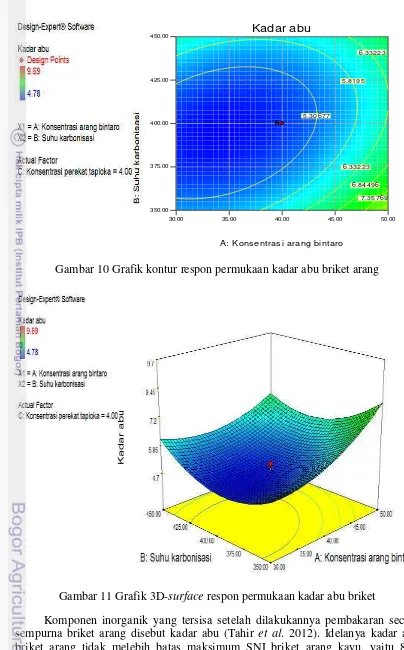

Berdasarkan persamaan model tersebut, diketahui bahwa respon kadar abu akan meningkat seiring dengan peningkatan konsentrasi arang cangkang bintaro, konsentrasi perekat tapioka, interaksi suhu karbonisasi dan konsentrasi perekat tapioka, kuadrat dari konsentrasi arang bintaro, dan kuadrat suhu karbonisasi. Hal tersebut ditunjukkan dengan konstanta yang bernilai positif. Nilai kadar abu akan menurun seiring dengan peningkatan suhu karbonisasi, interaksi konsentrasi arang cangkang bintaro dan suhu karbonisasi serta kuadrat dari konsentrasi perekat tapioka yang ditandai dengan konstanta yang bernilai negatif. Grafik kontur dan 3D-surface respon permukaan kadar abu briket disajikan pada Gambar 10 dan 11.

17

Gambar 10 Grafik kontur respon permukaan kadar abu briket arang

Gambar 11 Grafik 3D-surface respon permukaan kadar abu briket

Komponen inorganik yang tersisa setelah dilakukannya pembakaran secara sempurna briket arang disebut kadar abu (Tahir et al. 2012). Idelanya kadar abu briket arang tidak melebih batas maksimum SNI briket arang kayu, yaitu 8%. Berdasarkan hasil penelitian ini diperoleh kadar abu yang pada umumnya kurang dari 8%, sehingga dapat dikatakan briket arang yang dihasilkan memiliki kualitas

18

yang baik. Adanya beberapa briket arang yang memiliki kadar abu tinggi dapat disebabkan oleh proses karbonisasi yang belum optimal (Martirena 2002 dalam

Mangkau et al. 2011). Suryani et al. (2012) menambahkan bahwa semakin tinggi konsentrasi arang bintaro dan suhu karbonisasi akan menyebabkan kadar abu briket arang semakin tinggi. Hasil tersebut didukung dengan data penelitian pendahuluan yang dilakukan oleh penulis sebelumnya. Pada penelitian ini diperoleh hasil yang berbeda dengan penelitian Suryani et al. untuk pengaruh suhu karbonisasi yaitu semakin tinggi suhu karbonisasi menyebabkan kadar abu yang semakin menurun. Namun, pengaruh faktor tersebut terhadap perubahan nilai respon kadar abu sangatlah kecil.

Selain itu, semakin tinggi konsentrasi perekat tapioka menyebabkan semakin tinggi kadar abu yang dihasilkan. Hasil tersebut selaras dengan penelitian Riseanggara (2008) bahwa tingginya kadar perekat tapioka yang digunakan akan menyebabkan nilai kadar abu semakin tinggi pula. Faktor yang paling berpengaruh terhadap respon kadar abu adalah konsentrasi arang cangkang bintaro dengan nilai F-hitung = 9.83. Faktor tersebut berpengaruh signifikan terhadap respon kadar abu yang ditandai dengan p-value “Prob>F“ an lebi ecil dari . ( .0095). Karakteristik arang cangkang bintaro yang memiliki berat jenis bahan yang lebih ringan dan mudah terbakar akan menghasilkan kadar abu yang lebih tinggi ketika dilakukannya pembakaran sempurna. Sementara untuk kombinasi dari ketiga faktor tersebut, tidak didapatkan kombinasi faktor yang berpengaruh signifikan terhadap respon kadar abu karena p-value “Prob>F” lebi be ar dari .05. Solusi optimasi yang direkomendasikan program Design Expert 7.0.0 untuk respon tunggal kadar abu, yaitu X1 = 35%, X2 = 407 0C, dan X3 = 3.15%.

Analisis Kombinasi Faktor Terhadap Respon Nilai Kalor

Menurut Grover et al. (2002) dalam Zamirza (2009), parameter utama pengukuran kualitas bahan bakar biomassa dihitung dari nilai kalor yang dimilikinya. Nilai kalor biomassa sangat bervariasi dan akan meningkat seiring dengan meningkatnya kandungan karbon didalamnya. Palz (1985) dalam Wijaya (2012) menambahkan bahwa nilai kalor suatu bahan bakar menandakan energi yang secara kimia terikat dibahan bakar dengan lingkungan standar. Standar tersebut berupa temperatur, keadaan air (uap atau cair) dan hasil pembakaran (CO2, H2O dan lain-lain). Perhitungan nilai kalor bahan bakar dilakukan dengan menghitung jumlah panas yang dihasilkan dari 1 g bahan bakar untuk meningkatkan temperatur 1 g air dari suhu 3.5-4.5 0C.

Nilai kalor briket arang yang dihasilkan, berkisar antara 6223–6967 kal/g. Model polinomial yang disarankan program adalah reduced quadratic. Nilai rata-rata respon nilai kalor adalah 6779.3 kal/g. Pada analisis keragaman (ANOVA), didapatkan hasil model yang menunjukkan signifikan dengan p-value “Prob>F” lebih kecil dari 0.05 (0.001) dan pada uji lack of fit didapatkan nilai yang signifikan. Hal ini terjadi karena p-value “Prob>F” < 0.0098 atau lebih kecil dari

α=0.05. Nilai lack of fit yang signifikan menunjukkan bahwa tidak adanya kesesuaian data respon nilai kalor dengan model. Hasil analisis ANOVA respon nilai kalor disajikan dalam Lampiran 7.

19 memiliki arti bahwa pengaruh variabel X1, X2, dan X3 terhadap perubahan variabel respon adalah 82.42% sedangkan sisanya 17.58% dipengaruhi oleh variabel-variabel lain yang tidak diketahui.

Nilai lack of fit yang signifikan akan mempengaruhi model yang dihasilkan, sehingga untuk mendapatkan model yang cocok berdasarkan rekomendasi dari program Design Expert 7.0.0 diperlukan adanya reduksi secara manual. Model direduksi secara manual dengan menghilangkan interaksi kombinasi faktor yang tidak begitu berpengaruh dalam model. Interaksi kombinasi faktor yang dihilangkan yaitu X1X2 (interaksi konsentrasi arang bintaro dengan suhu karbonisasi) dan X2X3 (interaksi suhu karbonisasi dan konsentrasi perekat tapioka). Persamaan model polinomial untuk respon nilai kalor dalam bentuk kode level:

ilai alor ( al . . . . . . . .

Keterangan: X1 = Konsentrasi arang cangkang bintaro X2 = Suhu karbonisasi

X3 = Konsentrasi perekat tapioka

Berdasarkan persamaan model tersebut, nilai kalor akan meningkat seiring dengan peningkatan suhu karbonisasi dan kuadrat dari konsentrasi perekat tapioka. Hal tersebut ditunjukkan dengan konstanta yang bernilai positif. Nilai kalor akan menurun seiring dengan peningkatan konsentrasi arang cangkang bintaro, konsentrasi perekat tapioka, interaksi konsentrasi arang cangkang bintaro dan konsentrasi perekat tapioka, kuadrat dari konsentrasi arang cangkang bintaro, dan kuadrat dari suhu karbonisasi yang ditandai dengan konstanta yang bernilai negatif. Grafik kontur dan 3D-surface respon permukaan nilai kalor briket arang disajikan pada Gambar 12 dan 13.

Gambar 12 Grafik kontur respon permukaan nilai kalor briket arang

20

Gambar 13 Grafik 3D-surface respon permukaan nilai kalor briket arang Berdasarkan Gambar 12 terlihat garis-garis kontur melingkar dengan titik merah di lingkaran terdalam yang kedua. Garis kontur melingkar yang terdalam itu menunjukkan daerah nilai respon yang terbaik. Pada variabel respon nilai kalor, briket arang yang baik adalah briket arang yang mempunyai nilai kalor maksimum (merah). Enam titik pusat tidak terletak tepat pada tengah-tengah lingkaran terdalam, melainkan berada di dalam area lingkaran yang kedua. Kondisi tersebut menunjukkan bahwa nilai respon terbaik pada penelitian ini akan diperoleh dengan mengkondisikan faktor-faktor tidak pada titik- titik pusat, tetapi bergeser ke arah kiri atas. Respon nilai kalor akan optimum pada konsentrasi arang cangkang bintaro yang semakin menurun dan suhu karbonisasi yang semakin meningkat.

21 mengindikasikan besarnya kandungan karbon dalam briket sehingga semakin tinggi kandungan karbon maka nilai kalor yang dihasilkan semakin tinggi.

Berdasarkan hasil penelitian didapatkan nilai kalor yang melebihi batas minimum SNI, yaitu 6779.3 kal/g. Batas minimum nilai kalor menurut SNI 01-6235-2000 adalah 5000 kal/g. Faktor yang paling berpengaruh terhadap respon nilai kalor adalah suhu karbonisasi dengan nilai F-hitung = 36.98 dan konsentrasi arang cangkang bintaro dengan F-hitung = 6.78. Faktor tersebut berpengaruh sangat signifikan terhadap respon nilai kalor ditandai dengan p-value “Prob>F“ an lebi kecil dari 0.05 (<0.0001) dan (0.0231). Sementara untuk kombinasi dari ketiga faktor tersebut, tidak didapatkan kombinasi faktor yang berpengaruh signifikan terhadap respon nilai kalor karena p-value “Prob>F” lebi be ar dari .05. Titik optimum untuk respon nilai kalor bergeser jauh dari pendugaan awal. Hal tersebut dikarenakan karakterikstik dan kandungan lignin kedua bahan berbeda sehingga suhu optimal karbonisasi kedua bahan seharusnya juga berbeda. Kandungan lignin tempurung kelapa lebih tinggi daripada cangkang bintaro. Untuk mendapatkan briket arang yang memiliki nilai kalor tinggi maka seharusnya proses karbonisasinya dibedakan berdasarkan masing-masing suhu optimal karbonisasi bahannya. Solusi optimasi yang direkomendasikan program Design Expert 7.0.0 untuk respon tunggal nilai kalor, yaitu X1 = 40%, X2 = 441 0C, dan X3 = 4.28% .

Validasi Kondisi Optimum

Berdasarkan analisis dari tiga variabel faktor dan empat variabel respon yang ada serta dengan penentuan range yang telah disesuaikan, program Design Expert 7.0.0 merekomendasikan solusi optimasi penelitian ini, yaitu konsentrasi arang cangkang bintaro 37.6%, suhu karbonisasi 430 0C, dan konsentrasi perekat tapioka 3.4% dengan nilai desirability sebesar 0.924. Model akan dinilai baik dan memadai apabila nilai prediksi respon yang dihasilkan mendekati nilai verifikasi dalam kondisi aktual (Madamba 2005)

Pada tahapan ini, nilai respon aktual akan dibandingkan dengan nilai respon prediksi yang diberikan program dan SNI briket arang. Program memberikan nilai respon prediksi yang diikuti dengan selang prediksinya 95%. Selang prediksi atau PI (Prediction Interval) dibagi menjadi dua yaitu 95% PI low dan 95% PI high. PI

low adalah nilai terendah dari interval yang diprediksikan sedangakan PI high

adalah nilai tertinggi dari interval yang diprediksi. Definisi 95% pada PI menunjukkan nilai kepercayaan dari pengamatan individual sebesar 95%. Nilai pada kolom aktual didapatkan dari hasil pengamatan laboratorium sedangkan nilai pada kolom prediksi dan 95% PI (Prediction Interval) didapatkan dari hasil pengolahan program Design Expert 7.00. Perbandingan nilai respon prediksi solusi optimasi program dengan nilai hasil aktual dan SNI dapat dilihat pada Tabel 5.

Tabel 5 Perbandingan nilai respon prediksi solusi optimasi dengan nilai aktual

22

Setelah dilakukannya validasi, didapatkan briket arang yang memiliki nilai kadar air 1.09 %, kadar zat menguap 28.31%, kadar abu 5.87%, dan nilai kalor 6835 kal/g. Apabila dibandingkan dengan SNI maka briket arang yang dihasilkan memenuhi beberapa kriteria respon, kecuali respon kadar zat menguap yang melebihi batas ketentuan SNI sehingga pada respon ini dapat disimpulkan kurang baik. Sedangkan apabila dibandingkan dengan nilai respon prediksi yang diberikan oleh program, nilai respon hasil validasi tidak berbeda jauh dengan nilai respon prediksi. Semua nilai respon yang didapatkan masih didalam selang nilai respon prediksi. Berdasarkan hasil tersebut dapat disimpulkan bahwa solusi optimasi yang direkomendasikan oleh program adalah baik.

Analisis Pengujian Kerapatan

Kerapatan merupakan salah satu parameter mutu briket arang secara fisik, dimana nilai ini dinyatakan dalam perbandingan berat dan volume. Nilai kerapatan akan semakin baik apabila ukuran dari partikel arang semakin kecil. Hal tersebut terjadi karena dengan semakin kecil partikel arang yang digunakan maka semakin kompak briket arang yang dihasilkan. Nurhayati (1983) dalam Sani (2009), menyatakan bahwa semakin tinggi keseragaman ukuran serbuk arang maka akan menghasilkan briket arang dengan kerapatan dan keteguhan tekan yang semakin tinggi pula. Besar kecilnya kerapatan dan keteguhan tekan dipengaruhi oleh kehomogenan arang penyusun briket arang tersebut. Semakin homogen dan semakin halus partikel penyusun briket maka semakin meningkat kerapatannya. Hendra (2012) menambahkan bahwa kerapatan yang terlalu tinggi akan mengakibatkan bahan bakar pelet atau briket sulit terbakar akan tetapi nilai kalor bakar dan keteguhan tekan akan meningkat. Hasil pengujian kerapatan briket arang dapat disajikan pada Lampiran 8, sedangkan plot histogram hasil pengujian kerapatan briket arang disajikan pada Gambar 14.

Gambar 14 Plot histogram hasil pengujian kerapatan briket arang

Nilai kerapatan briket arang berkisar antara 0.472±0.012 sampai 0.601±0.006 g/cm3. Nilai kerapatan briket arang akan semakin berkurang seiring dengan semakin tingginya konsentrasi arang cangkang bintaro yang digunakan. Hal

23 tersebut terjadi karena berat jenis arang cangkang bintaro yang lebih kecil daripada arang tempurung kelapa. Nilai kerapatan yang dihasilkan lebih rendah dibandingkan dengan nilai kerapatan briket arang buatan jepang (1.0-2.0 g/cm3), Amerika (1.0 g/cm3), dan Inggris (0.84 g/cm3). Namun, nilai kerapatan briket arang yang dihasilkan lebih tinggi dibandingkan dengan nilai kerapatan briket arang buatan Indonesia (0.4407 g/cm3). Semakin tinggi suhu karbonisasi juga menyebabkan nilai kerapatan briket arang meningkat. Namun, berbeda dengan pengaruh konsentrasi perekat tapioka, dimana semakin tinggi konsentrasi perekat tapioka akan menyebabkan semakin menurunnya nilai kerapatan.

Analisis Pengujian Keteguhan Tekan

Setiap jenis bahan baku akan mempengaruhi sifat keteguhan tekan briket arang yang dihasilkan karena setiap bahan baku memiliki kerapatan berbeda-beda sehingga mengakibatkan nilai keteguhan tekan yang berbeda-beda untuk tiap jenis bahan baku briket arang yang digunakan. Nilai keteguhan yang tinggi disebabkan karena ukuran serbuk kayu yang cenderung lebih seragam. Permukaan yang seragam lebih memudahkan serbuk kayu menempel dan saling mengisi ruang-ruang kosong. Semakin kecil ukuran serbuk maka nilai keteguhan tekannya akan semakin besar (Hendra dan Darmawan 2000). Hasil pengujian keteguhan tekan briket arang disajikan pada Lampiran 8, sedangkan plot histogram hasil pengujian keteguhan tekan briket arang disajikan pada Gambar 15.

24

Inggris (12.7 kg/cm2). Namun, keteguhan tekan yang dihasilkan lebih tinggi dari nilai keteguhan tekan briket arang buatan Indonesia (0.46 kg/cm2). Kenaikan suhu karbonisasi belum menunjukkan signifikasi yang baik karena hasil yang diperoleh cenderung meningkat dan menurun. Pada umumnya konsentrasi perekat tapioka memiliki pengaruh yaitu semakin tinggi konsentrasi perekat yang digunakan akan menyebabkan semakin tinggi keteguhan tekan yang dihasilkan.

Analisis Pengujian Kadar Karbon Terikat

Kadar karbon terikat adalah besarnya fraksi karbon dalam arang selain fraksi abu dan zat mudah menguap (Sahwalita et al. 2003). Semakin tinggi kadar karbon terikat semakin tinggi pula arangnya. Hal ini disebabkan didalam proses pembakaran membutuhkan karbon yang bereaksi dengan oksigen untuk menghasilkan kalor. Tahir et al. (2012) menambahkan bahwa karbon adalah salah satu komponen dalam briket arang yang tidak menimbulkan gas ketika dibakar. Pari dan Hendra (2000) dalam Tampubolon (2001) menambahkan mengenai standar mutu nilai kadar karbon terikat briket arang dari beberapa negara, yaitu Jepang (60-80%), Inggris (75.3%), Amerika (58%), dan Indonesia (78.53 %). Hasil pengujian kadar karbon terikat briket arang disajikan pada Lampiran 8, sedangkan plot histogram hasil pengujian kadar karbon terikat disajikan pada Gambar 16.

Gambar 16 Plot histogram hasil pengujian kadar karbon terikat briket arang Kadar karbon terikat briket arang berkisar antara 43±0.14 sampai 69.86±0.07%. Nilai ini lebih rendah dari kadar karbon terikat briket arang buatan Inggris dan Indonesia. Namun, beberapa kadar karbon terikat yang dihasilkan memenuhi standar mutu kadar karbon terikat buatan Jepang dan Amerika. Kadar karbon terikat dipengaruhi oleh kadar zat menguap dan kadar abu. Semakin rendah kadar zat menguap dan kadar abu akan menyebabkan semakin besar kadar karbon terikatnya dan begitu pula sebaliknya. Berdasarkan hasil penelitian, kadar karbon terikat yang dihasilkan berbanding terbalik dengan konsentrasi arang cangkang bintaro. Semakin tinggi konsentrasi arang cangkang bintaro akan menyebabkan semakin rendah kadar karbon terikatnya. Sementara itu, semakin tinggi suhu karbonisasi akan menyebabkan kadar karbon terikat semakin tinggi. Hal ini sesuai

25 dengan pendapat Hudaya dan Hartoyo (1990) dalam Tampubolon (2001), menyatakan bahwa kadar karbon terikat dapat ditingkatkan apabila suhu maksimal karbonisasi dinaikkan atau lamanya proses karbonisasi diperpanjang. Kadar karbon terikat juga dipengaruhi oleh konsentrasi perekat, semakin besar konsentrasi perekat maka kadar zat menguap dan kadar abu semakin meningkat sedangkan kadar karbon terikat semakin menurun. Pari et al. (1990) dalam Tampubolon (2001), menambahkan bahwa penambahan kadar perekat yang semakin tinggi, ada kecenderungan menyebabkan semakin menurunnya kadar karbon terikat.

Penentuan Harga Pokok Produksi per Satuan Briket

Semua biaya-biaya yang dikeluarkan untuk menghasilkan suatu produk akan menjadi penentu dalam perhitungan harga pokok produksi (Setiadi et al. 2014). Analisis ekonomi sederhana ini dilakukan untuk menentukan HPP per kg briket arang yang dihasilkan. Dalam analisis ini digunakan beberapa asumsi untuk memperkirakan harga jual briket arang ditingkat konsumen. Perhitungan dilakukan dengan sistem periode, dimana dalam satu periode adalah satu tahun. Biaya dihitung dalam rupiah per November 2014. Data analisis perhitungan harga pokok produksi briket arang disajikan pada Lampiran 9. Berdasarkan perhitungan dengan asumsi tersebut didapatkan harga pokok produksi briket arang adalah Rp 27 923 per kg. Harga per kg briket arang yang dihasilkan masih relatif lebih tinggi dari harga gas elpiji dipasaran. Hal tersebut terjadi dikarenakan biaya karbonisasi bahan baku yang tinggi, sementara kapasitas bahan yang diarangkan sangat kecil. Namun, seiring dengan harga bahan bakar fosil yang terus meningkat dan penemuan teknologi karbonisasi yang lebih hemat, prospek industri briket arang campuran cangkang bintaro dan tempurung kelapa akan prospektif beberapa tahun mendatang.

SIMPULAN DAN SARAN

Simpulan

Berdasarkan hasil dari penelitian, kombinasi variabel faktor-faktor akan menghasilkan respon yang optimum pada konsentrasi arang cangkang bintaro dalam campuran (X1) 37.6%, suhu karbonisasi (X2) 430 0C, dan konsentrasi perekat tapioka (X3) 3.4% dengan nilai desirability sebesar 0.924. Masing-masing variabel respon briket arang yang optimum didapat dari masing-masing perlakuan dengan mengikuti model polinomial berikut ini:

adar air . . . . .

. . . . .

adar a men uap . . . . .

. . . . adar abu . . . . .

. . . .

26

Hasil validasi menunjukkan briket arang pada kondisi optimum menghasilkan kadar air 1.09%, kadar zat menguap 28.31%, kadar abu 5.87%, dan nilai kalor 6835 kal/g. Pada pengujian tambahan briket arang didapatkan nilai kerapatan 0.55 g/cm3, keteguhan tekan 2.28 kg/cm2, dan kadar karbon terikat 65.82%. Harga pokok produksi briket arang campuran cangkang bintaro dan tempurung kelapa adalah Rp 27 923 per kg.

Saran

27

DAFTAR PUSTAKA

[BSN] Badan Standarisasi Nasional. 1995. SNI Briket Arang. Jakarta: Standar Nasional Indonesia.

_____. 2000. SNI Briket Arang Kayu. Jakarta: Standar Nasional Indonesia.

Agustina SE. 2007. Prospek pengembangan dan bisnis bio-diesel sebagai energi alternatif. Makalah Workshop Bio-diesel. B2TE-Badan Pengkajian dan Penerapan Teknologi, Jakarta.

Aktas N, Boyaci HI, Mutlu M, Tanyolac A. 2006. Optimation of lactose utilization in deproteinated whey by Kluyveromyces marxians using response surface methodology. Bioresource Technology. 97:2252-2259.

Asro. 2009. Penggunaan fungsi regresi excel untuk pemodelan dan inferential [internet]. [diunduh 2014 Agustus 6]. Tersedia pada : http://asro.wordpress.com.

Bergman R, Zebre J. 2004. Primer on wood biomass for energy. USDA Forest Service, State and Private Forestry Technology Marketing Unit Forest Product Laboratory. Madison, Wisconsin.

Budiman S, Sukrido, Harliana A. 2011. Pembuatan biobriket dari campuran bungkil biji jarak pagar (Jatropha curcas L.) dengan sekam sebagai bahan bakar alternatif. Seminar Rekayasa Kimia dan Proses, Semarang.

Chowdhury S, Saha PD. 2011. Scale-up of a dye adsorption process using chemically modified rice husk: optimization using response surface methodology. Journal Desalination and Water Treatment.37:331-336. Dewi AK, Sumarjaya IW, Srinadi IGA. 2013. Penerapan metode permukaan respon

dalam masalah optimalisasi. E-Jurnal Matematika. 8(2):32-36.

El Bassam N, P Maegaard. 2004. Integrated renewable energy or rural communities. Planning guidelines. Technologies and Applications. Elsevier. Amsterdam. Erawati SF. 2013. Optimasi rendemen dan mutu agar-agar dari rumput laut

(Gracilaria verrucosa) dengan metode respon permukaan [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Erwandi. 2005. Sumber energi arus: alternatif pengganti BBM, ramah lingkungan, dan terbarukan [internet]. [diunduh 2014 Juni 6]. Tersedia pada: http://www.lipi.go.id.

Hardianto T, Suwono A, Pasek AD, Amrul. 2011. Balance energi pada proses torefaksi sampah kota menjadi bahan bakar padat ramah lingkungan setara batubara untuk memperhitungkan tingkat kelayakan. Di dalam: Surya YI, Wahyudi S, Pratikto, Wardhana, Murdani A, Prawara B, editor. Optimalisasi Peran Teknik Mesin dalam Meningkatkan Ketahanan Energi dan Seminar Nasional Teknik Mesin X; 2011 Nov 2-3; Malang, Indonesia. Malang (ID): Universitas Brawijaya. Hlm 1553-1557.

Hendra D, Pari G . 2000. Penyempurnaan teknologi pengolahan arang. Laporan Hasil Penelitian Pusat Penelitian dan Pengembangan Hasil Hutan. Bogor (ID): Balai Penelitian dan Pengembangan Kehutanan.

28

Hendra D, Winarni I. 2003. Sifat fisis dan kimia briket arang campuran limbah kayu gergajian dan sabetan kayu. Buletin Penelitian Hasil Hutan. 21(3):211-226. Bogor (ID): Pusat penelitian dan Pengembangan Hasil Hutan.

Hendra D. 2007. Pembuatan briket arang dari campuran kayu, bambu, sabut kelapa, dan tempurung kelapa sebagai sumber energi alternatif. Jurnal Penelitian Hasil Hutan. 86:1-20.

_____. 2012. Rekayasa pembuatan mesin pelet kayu dan pengujian hasilnya. Jurnal Penelitian Hasil Hutan. 30(2):144-154.

Kementerian ESDM. 2013. Indonesia energy outlook. Jakarta (ID): Pusat Teknologi Pengembangan Sumberdaya Energi, Badan Pengkajian dan Penerapan Teknologi.

Liliana W. 2010. Peningkatan kualitas biopelet bungkil jarak pagar sebagai bahan bakar melalui teknik karbonisasi [tesis]. Bogor (ID): Institut Pertanian Bogor. Lina AD. 2013. Optimasi proses transformasi biji jarak menjadi biodiesel dengan

metode transesterifikasi in situ [skripsi]. Bogor (ID): Institut Pertanian Bogor. Madamba PS. 2005. Determination of optimum intermittent drying condition for

rough rice (Oryza sativa L.). Lebensm, Wiss. u-Technol 38:157-165.

Mangkau A, Rahman A, Bintaro G. 2011. Penelitian nilai kalor briket tongkol jagung dengan berbagai perbandingan sekam padi. Jurnal Fakultas Teknik. 5:1-10.

Nuryanti, Salimy D. 2008. Metode respon permukaan dan aplikasinya pada optimal eksperimen kimia. Risalah Lokakarya Komputasi dalam Sains dan Teknologi Nuklir. Hlm 373-391.

Ohman M, Nystrom I, Gilbe C. 2009. Slag formation during combustion of biomassa fuels. International Conference on Solid Biofuels, Beijing.

Puspitojati E, Santoso H. 2012. Optimasi fermentasi pada pembuatan ekstrak temulawak sebagai bahan baku es krim. Jurnal Ilmu-Ilmu Pertanian. 16(2):91-99.

Riseanggara RR. 2008. Optimasi kadar perekat pada briket limbah biomassa [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Sahwalita, Sanjaya H, Nuryana. 2003. Karakteristik briket arang dari limbah pembalakan kayu Eucalyptus grandis. Jurnal Fakultas Kehutanan. 11(1):17-20.

Sani HR. 2009. Pembuatan briket arang dari campuran kulit kacang, cabang dan ranting pohon sengon serta sebetan bambu [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Setiadi P, Saerang DPE, Runtu T. 2014. Perhitungan harga pokok produksi dalam penentuan harga jual pada CV. Minahasa Mantap Perkasa. Jurnal Berkala Ilmiah Efisiensi. 14(2):70-81.

Sriharti, Salim T. 2011. Pengaruh komposisi bahan terhadap karakterisasi briket limbah biji jarak pagar (Jathropha Curcas L.). Jurnal Teknologi Indonesia. 34:40-48.

Sulistyanto A. 2006. Karakteristik pembakaran biobriket campuran batubara dan sabut kelapa. Jurnal Media Mesin. 7(2):77-84.

29 Tahir D, Gareso PL, Suriamiharja DA, Subar S, Inzana N, Palentek N. 2012. Physical properties of briquettes based on charcoal from selected biomass.

International Conference on Sustainable Energy Engineering and Application, Yogyakarta.

Tampubolon D. 2001. Pembuatan briket arang dari kotoran sapi perah dengan penambahan tempurung kelapa [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Tirono M, Sabit A. 2011. Efek suhu pada proses pengarangan terhadap nilai kalor arang tempurung kelapa (Coconut Shell Cahrcoal). Jurnal Neutrino. 3(2):143-152.

Utami AR. 2011. Kajian proses produksi biodiesel dari minyak biji bintaro (Cerbera manghas) dengan metode transesterifikasi [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Wahyuni AT. 2008. Pemanfaatan bungkil biji jarak pagar (Jathropa curcas L.)

sebagai bahan bakar biomassa (briket) menggunakan perekat tapioka dan gaplek. Bogor (ID): Institut Pertanian Bogor.

Wijaya P. 2012. Analisis pemanfaatan limbah kulit singkong sebagai bahan bakar alternatif biobriket [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Zamirza F. 2009. Pembuatan biopellet dari bungkil jarak pagar (Jathropa curcas L.)