REPLACEMENT STUDY TERHADAP MESIN THRESER

PADA PABRIK KELAPA SAWIT PT. TOLAN TIGA

INDONESIA KEBUN PERLABIAN

KARYA AKHIR

Diajukan untuk Mengikuti Sidang Sarjana Sains Terapan

Oleh : RIZKI ZEINIA NIM : 025204054

P R O G R A M S T U D I T E K N I K M A N A J E M E N P A B R I K

P R O G R A M D I P L O M A I V

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

REPLACEMENT STUDY TERHADAP MESIN THRESER

PADA PABRIK KELAPA SAWIT PT. TOLAN TIGA

INDONESIA KEBUN PERLABIAN

KARYA AKHIR

Diajukan untuk Mengikuti Sidang Sarjana Sains Terapan

Oleh : RIZKI ZEINIA NIM : 025204054

Disetujui Oleh :

Dosen Pembimbing I Dosen Pembimbing II

(Ir. Danci Sukatendel) (Ir. Dini Wahyuni, MT)

P R O G R A M S T U D I T E K N I K M A N A J E M E N P A B R I K

P R O G R A M D I P L O M A I V

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Esa, atas segala rahmat dan hidayah-Nya maka penulis dapat menyelesaikan proposal tugas akhir ini dengan sebaik-baiknya.

Penyusunan proposal tugas akhir ini disusun berdasarkan hasil penelitian yang dilaksanakan pada pabrik kelapa sawit PT. TOLAN TIGA INDONESIA Kebun Perlabian.

Penulis mengucapkan terima kasih kepada semua pihak yang telah mendukung dalam penyelesaian proposal tugas akhir. Penulis telah berusaha semaksimal mungkin dalam hal penyelesaian proposal tugas akhir ini sesuai dengan kemampuan dan fasilitas yang ada. Penulis menyadari bahwa proposal tugas akhir ini masih jauh dari sempurna karena keterbatasan penulis. Untuk itu penulis memohon maaf atas segala kekurangan tersebut. Semoga proposal tugas akhir ini dapat memberi manfaat bagi pembaca.

UCAPAN TERIMA KASIH

Laporan ini tidak akan dapat terwujud tanpa bantuan dan dukungan dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih yang tulus kepada:

1. Tuhan Yang Maha Esa atas segala rahmat dan hidayah-Nya.

2. Orang tua dan seluruh keluarga yang telah mendo`akan dan memberikan dukungan moril dan materil.

3. Bapak Ir. Ukurta Tarigan, MT. selaku koordinator Kerja Magang pada Program Studi Teknik Manajemen Pabrik sekaligus dosen pembimbing yang telah meluangkan waktunya untuk memberikan bimbingan dan arahan serta koreksi dalam laporan ini.

4. Bapak H. Hamdan Lubis selaku Manajer Pabrik pabrik kelapa sawit kebun Sei Rokan PT. Perkebunan Nusantara V Riau yang telah memberi izin kerja magang pada pabrik kelapa sawit kebun Sei Rokan PT. Perkebunan Nusantara V Riau meluangkan waktunya untuk memberikan bimbingan dan pengetahuan mengenai keadaan pabrik secara keseluruhan.

5. Bapak Bambang Permadi selaku pembimbing lapangan yang telah memberikan bimbingan dan arahan selama melaksanakan kerja magang. 6. Seluruh staf pegawai dan karyawan pada pabrik kelapa sawit kebun Sei

7. Noviyanti, Melva Melany, Rizki Zeinia dan Linda Tandayu atas kerja sama dan segala bantuan yang telah diberikan secara langsung maupun tidak langsung.

DAFTAR ISI

BAB HALAMAN LEMBAR SAMPUL

LEMBAR PENGESAHAN ... i

KATA PENGANTAR... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... viii

DAFTAR GAMBAR... x

DAFTAR LAMPIRAN ... xi I PENDAHULUAN

1.1. Latar Belakang ... I-1 1.2. Pokok Permasalahan ... I-2

1.3. Tujuan dan Manfaat Penelitian ... I-2 1.3.1. Tujuan Penelitian ... I-2 1.3.2. Manfaat Penelitian ... I-2

1.4. Batasan Masalah dan Asumsi ... I-3 1.4.1. Batasan Masalah ... I-2 1.4.2. Asumsi yang Digunakan ... I-3

DAFTAR ISI (Lanjutan)

BAB HALAMAN II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-2 2.2.1. Lokasi Perusahaan... II-3 2.2.2. Daerah Pemasaran... II-3 2.3. Struktur Organisasi dan Manajemen... II-4 2.3.1. Struktur Organisasi Perusahaan ... II-4 2.3.2. Pembagian Tugas & Tanggung Jawab... II-5 2.3.3. Jumlah Tenaga Kerja & Jam Kerja ... II-5 2.3.4. Sistem Pengupahan & Fasilitas Lainnya... II-6 2.4. Proses Produksi ... II-7

2.4.1. Bahan yang Digunakan ... II-7 2.4.2. Uraian Proses ... II-9 2.4.3. Mesin Dan Peralatan ... II-19 III LANDASAN TEORI

DAFTAR ISI (Lanjutan)

BAB HALAMAN 3.4.1. Metode Presen Worth ... III-5

3.4.2. Metode Annual Worth ... III-5 3.4.3. Metode Future Worth... III-6 3.4.4. Metode Internal Rate Of Return... III-7 3.4.5. Metode External Rate Of Return... III-7 3.4.6. Metode Payback/Payout Period ... III-8 3.5. Replacement Cycle Evaluation ... III-8

3.5.1. Metode Pemilihan dan Penggantian Mesin... III-10 3.6. Pemilihan Metode Pemecahan Masalah... III-11 3.6.1. Menentukan Current Value ... III-11 3.6.2. Pengelompokan Biaya... III-12 3.6.3. Peramalan... III-17 3.6.4. Perhitungan Total Biaya Tahunan Rata-rata ... III-22 3.6.5. Perhitungan Umur Ekonomis Mesin... III-23 IV. METODOLOGI PENELITIAN

DAFTAR ISI (Lanjutan)

BAB HALAMAN V. PENGUMPLAN DAN PENGOLAHAN DATA

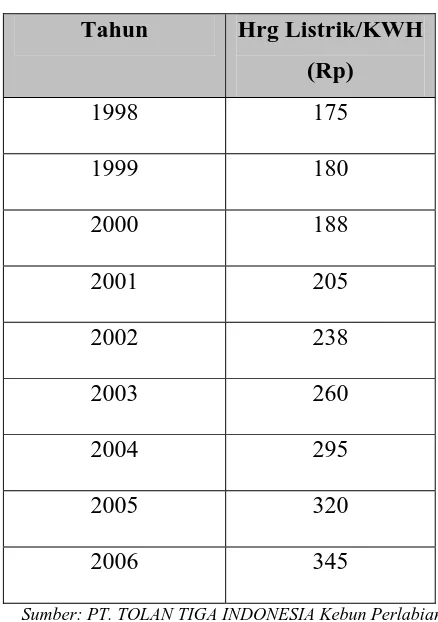

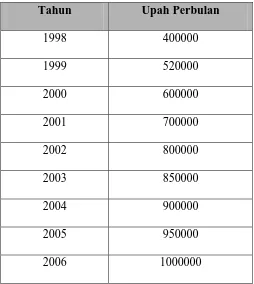

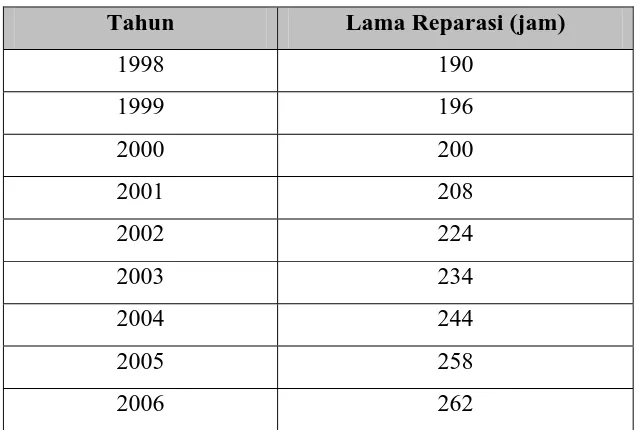

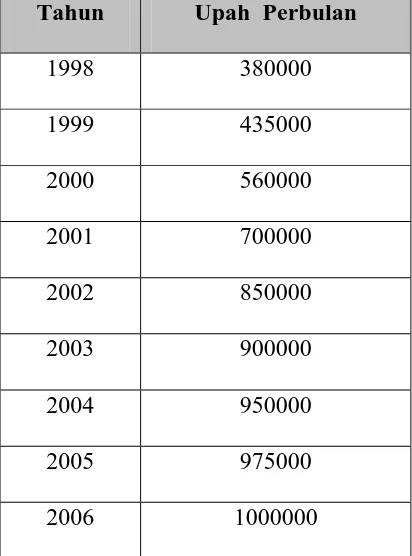

5.1. Pengumpulan Data ... V-1 5.1.1. Spsifikasi dan Harga Awal Pembelian... V-1 5.1.2. Biaya Pemakaian Energi ... V-3 5.1.3. Jam Operasi... V-4 5.1.4. Upah Operator Mesin Biaya ... V-5 5.1.5. Biaya Penggantian Suku Cadang ... V-6 5.1.6. Biaya Pemakaian Pelumas ... V-6 5.1.7. Jam Reparasi ... V-7 5.1.8. Upah Tenaga Kerja untuk Perawatan Mesin... V-8 5.1.9. Tingkat Inflasi ... V-8 5.2. Pengolahan Data ... V-9 5.2.1. Perhitungan Depresiasi Tahunan Mesin Threser ... V-9 5.2.2. Perhitungan Biaya Operasi... V-12 5.2.3. Perhitungan Biaya Down Time ... V-17 VI PEMECAHAN MASALAH

DAFTAR ISI (Lanjutan)

BAB HALAMAN 6.2.1.1. Peramalan Biaya Energi... VI-4

6.2.1.2 Peramalan Biaya Pelumas ... VI-5 6.2.1.3 Peramalan Biaya Tenaga Kerja... VI-6 6.2.1.4 Peramalan Biaya Tenaga Kerja Operator... VI-7 6.2.1.5 Peramalan Biaya Upah Tenaga Kerja Perawatan.. VI-8 6.2.2 Peramalan Biaya Down Time Untuk Mesin Threser ... VI-11

6.2.2.1 Peramalan Jam Reparasi ... VI-11 6.2.2.2 Peramalan Biaya Operator ... VI-12 6.2. Analisa Pemecahan Masalah... VI-16 VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran-saran ... VII-1 DAFTAR PUSTAKA

DAFTAR TABEL

TABEL

HALAMAN

DAFTAR TABEL (Lanjutan)

TABEL

HALAMAN

DAFTAR GAMBAR

GAMBAR HALAMAN 2.1. Struktur Organisasi PT. TOLAN TIGA INDONESIA ... II-5 2.2. Blok Diagram Pengolahan Kelapa Sawit... II-15 2.3. Triple Peak Diagram... II-17 3.1. Hubungan Biaya Tahunan Dengan Umur ... III-9 3.2. Pola Horizontal ... III-18 3.3. Pola Musiman ... III-!8 3.4. Pola Siklus... III-19 3.5. Pola Trend ... III-19 4.1. Blok Diagram Metodologi Penelitian ... IV- 4 5.1. Mesin Threser ... V-2

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Data Tugas Pokok Tiap Bagian ... L-I.1 2. Data Mesin-mesin, Peralatan, Utilitas, Safety & Fire Protection, dan Waste

Treatment ... L-II.1

3. Data Perhitungan Biaya Operasi Mesin Threser... L-III.1 4. Data Perhitungan Biaya Operasi Metode Linier ... L-III.2 5. Data Perhitungan Biaya Operasi Metode Linier Untuk Biaya Pelumas ... L-III.3 6. Data Perhitungan Biaya Operasi Metode Linier Untuk Biaya Suku Cadang L-III.4 7. Data Perhitungan Biaya Operasi Metode Linier Untuk Biaya Upah Tenaga Kerja Operator ... L-III.5 8. Data Perhitungan Biaya Operasi Metode Linier Untuk Biaya Tenaga Kerja

Perawatan ... L-III.6 9. Data Perhitungan Biaya Down Time Mesin Threser ... L-III.7 10. Data Perhitungan Biaya Down Time Metode Linier Threser Untuk

DAFTAR LAMPIRAN (Lanjutan)

LAMPIRAN HALAMAN

RINGKASAN

PT. TOLAN TIGA INDONESIA Kebun Perlabian adalah perusahaan yang bergerak dibidang pengolahan kelapa sawit. Perusahaan ini menghasilkan

CPO dan inti sawit, dimana bahan bakunya adalah tandan buah segar (TBS). Pada

proses produksi pabrik ini, mesin threser merupakan mesin yang sangat penting. Saat ini umur mesin threser sudah berumur lebih dari 9 tahun dari tahun pembelian. Secara teknis umur mesin threser tersebut masih dapat digunakan, namun secara ekonomis lama kelamaan umur ekonomis mesin threser sudah berkurang. Meskipun umur ekonomis belum dicapai, perusahaan perlu menentukan umur ekonomis mesin tersebut, sehingga dapat menjadi bahan pertimbangan dalam pengambilan keputusan mengenai jadwal penggantian mesin tersebut.

Pengumpulan data dalam penelitian dilakukan dengan wawancara langsung dengan pihak perusahaan, mencatat biaya pengoprasian mesin threser serta memilih metode biaya tahunan rata-rata sebagai dasar penelitian. Data yang berkaitan dengan biaya operasional mesin, seperti biaya pemakaian energi, pelumas, suku cadang, upah tenaga kerja, dan perawatan. Selain itu diperlukan juga data harga awal pembelian mesin threser untuk perhitungan capital recovery.

Perkiraan umur mesin ini dihitung berdasarkan biaya depresiasi, biaya operasi dan biaya down time yang dikeluarkan, metode depresiasi yang diperhitungkan adalah metode persentase tetap (Double Declining Balance Method)

RINGKASAN

PT. TOLAN TIGA INDONESIA Kebun Perlabian adalah perusahaan yang bergerak dibidang pengolahan kelapa sawit. Perusahaan ini menghasilkan

CPO dan inti sawit, dimana bahan bakunya adalah tandan buah segar (TBS). Pada

proses produksi pabrik ini, mesin threser merupakan mesin yang sangat penting. Saat ini umur mesin threser sudah berumur lebih dari 9 tahun dari tahun pembelian. Secara teknis umur mesin threser tersebut masih dapat digunakan, namun secara ekonomis lama kelamaan umur ekonomis mesin threser sudah berkurang. Meskipun umur ekonomis belum dicapai, perusahaan perlu menentukan umur ekonomis mesin tersebut, sehingga dapat menjadi bahan pertimbangan dalam pengambilan keputusan mengenai jadwal penggantian mesin tersebut.

Pengumpulan data dalam penelitian dilakukan dengan wawancara langsung dengan pihak perusahaan, mencatat biaya pengoprasian mesin threser serta memilih metode biaya tahunan rata-rata sebagai dasar penelitian. Data yang berkaitan dengan biaya operasional mesin, seperti biaya pemakaian energi, pelumas, suku cadang, upah tenaga kerja, dan perawatan. Selain itu diperlukan juga data harga awal pembelian mesin threser untuk perhitungan capital recovery.

Perkiraan umur mesin ini dihitung berdasarkan biaya depresiasi, biaya operasi dan biaya down time yang dikeluarkan, metode depresiasi yang diperhitungkan adalah metode persentase tetap (Double Declining Balance Method)

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Dalam suatu proses produksi, mesin yang digunakan tidak selamanya dapat dipakai karena memiliki batasan umur tertentu dalam pengoperasiannya. Mesin-mesin di PT. TOLAN TIGA INDONESIA Kebun Perlabian sudah berumur lebih dari 8 tahun. Secara teknis mesin-mesin tersebut masih dapat dipergunakan, namun secara ekonomis belum dapat dipastikan bahwa pengoperasiannya masih menguntungkan.

Kajian terhadap mesin Threser merupakan salah satu kebijaksanaan yang

harus diambil oleh perusahaan, untuk memutuskan apakah mesin yang dimiliki beberapa tahun lagi dapat dipakai secara ekonomis atau mengganti mesin tersebut dengan mesin yang baru sehingga akan lebih ekonomis dalam hal biaya tahunan, yaitu biaya operasional dan depresiasinya.

Karena mesin Threser adalah mesin yang sangat penting dalam proses

1.2. Pokok Permasalahan

Dengan memperhatikan latar belakang permasalahan yang ada, maka pokok permasalahan yang dihadapi perusahaan saat ini adalah menentukan umur ekonomis mesin dan peralatan sehingga dapat diketahui jadwal penggantian mesin dan peralatan, agar pabrik dapat berproduksi secara ekonomis.

1.3. Tujuan dan Manfaat Penelitian 1.3.1. Tujuan Penelitian

Tujuan dari penelitian ini adalah:

a. Menghitung biaya tahunan rata-rata untuk menghitung umur ekonomis mesin yang diteliti.

b. Mengetahui biaya depresiasi (penyusutan) mesin atau peralatan berdasarkan data pembelian mesin atau peralatan.

c. Menentukan umur ekonomis mesin Threser yang berfungsi untuk melepaskan berondolan dari tandannya dengan cara mengempa.

1.3.2. Manfaat Penelitian

1.4. Batasan Masalah dan Asumsi 1.4.1. Batasan Masalah

Agar masalah yang dibahas tidak terlalu luas maka di lakukan pembatasan sebagai berikut :

1. Penelitian dilakukan khusus pada 1 mesin Threser.

2. Data yang dianalisa adalah data biaya untuk tahun 1998-2006.

3. Metode perhitungan umur ekonomis mesin yaitu dengan metode biaya tahunan rata-rata.

4. Tingkat suku bunga yang digunakan adalah bunga deposito rata-rata tahun 2006 bersumber dari Bank Indonesia sebesar 8,5 %.

5. Untuk keperluan perhitungan, biaya dihitung berdasarkan constan value pada tahun 2006.

1.4.2. Asumsi yang Digunakan

Dalam penelitian ini asumsi yang digunakan sebagai berikut :

1. Mesin beroperasi secara normal sesuai panduan teknis dari mesin tersebut. 2. Mesin yang beroperasi ditangani oleh tenaga operator yang mahir dan

berpengalaman dalam bidangnya sehingga kerusakan mesin disebabkan keadaan mesin itu sendiri.

1.5. Sistematika Penulisan Tugas Akhir

BAB I : PENDAHULUAN

Pada bab ini diuraikan latar belakang permasalahan, pokok permasalahan, tujuan penelitian, manfaat penelitian, batasan masalah, asumsi yang digunakan untuk menganalisa data yang ada. BAB II : GAMBARAN UMUM PERUSAHAAN

Menjelaskan secara singkat produk dan spesifikasai, bahan baku, proses produksi, mesin dan peralatan yang digunakan serta organisasi dan manajemen.

BAB III : LANDASAN TEORI

Menyajikan secara lengkap dasar teori yang dipakai dalam analisis dan pemecahan masalah untuk mencapai tujuan

dan sasaran studi.

Adapun teori yang dikemukakan disini berasal dari literatur yang ada dan relevan dengan permasalahan dan pemecahan masalah. BAB IV : METODOLOGI PENELITIAN

Mengemukakan langkah-langkah dalam melakukan penelitian meliputi metode pendekatan yang digunakan serta teori-teori yang dijadikan landasan dalam pemecahan masalah.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

I - 5

BAB VI : ANALISIS PEMECAHAN MASALAH

Menganalisis dan membahas hasil-hasil dari pemecahan masalah, sehingga dari perhitungan terdahulu dapat diketahui bagaimana hasil tersebut dikaitkan dengan fakta-fakta di lapangan.

BAB VII : KESIMPULAN DAN SARAN

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Produk minyak sawit di Indonesia meningkat dengan pesat pada tahun-tahun terakhir ini, sejalan dengan peningkatan luasnya areal perkebunan kelapa sawit tersebut. Kelapa sawit merupakan tanaman penghasil minyak, yang berperan penting dalam perekonomian dunia, baik sebagai bahan baku industri dalam negeri maupun diekspor. Pada saat ini tanaman kelapa sawit di Indonesia diusahakan oleh perkebunan pamerintah, swasta, dan perkebunan rakyat.

Pada tahun 1921 di Sumatera Utara berdiri perkebunan kelapa sawit swasta asing PT. P.P.SIPEF. Perusahaan ini 100 % Penanaman Modal Asing (PMA) yang pemiliknya berkebangsaan Belgia. Pada tahun yang sama berdiri pula PT. P.P. ANGLO DUTCH AGENCY yang pemiliknya berkebangsaan Belanda. Setelah beberapa tahun berjalan yaitu pada tahun 1945, perusahaan ini menggabungkan diri menjadi PT. P.P. ANGLO DUTCH.

Tahun 1964 terjadi pengambilalihan oleh pemerintah Republik Indonesia, maka hilanglah nama ”DUTCH” menjadi PT. P.P. ANGLO saja.

kembali. Setelah berjalan beberapa lama keduanya bergabung kembali dengan nama PT. P.P. SIPEF ANGLO SUMATERA.

Tahun 1971 bulan Desember terjadi penggantian nama menjadi PT. P.P. SIPEF MEDAN INDONESIA. Dan bulan Desember 1978 diganti menjadi PT. TOLAN TIGA INDONESIA yang bergerak dibidang perkebunan dan tidak pernah pindah lokasi dari jalan Let.jen S Parman No 217 Medan.

Di tingkat Sumatera Utara PT. TOLAN TIGA INDONESIA (PT. SIPEF) berkedudukan sebagai ketua group, sedangkan pusatnya berada di Eropa. Perusahaan ini mempunyai perkebunan dan pabrik yang terletak di Kabupaten Labuhan Batu – Perlabian dengan nama PT. TOLAN TIGA INDONESIA Kebun Perlabian.

Pada awal berdirinya perusahaan ini bertujuan untuk memakmurkan diri sendiri dan mencapai keuntungan yang sebesar-besarnya tanpa memperhatikan kesejahteraan para pekerja. Pada saat sekarang ini perusahaan mempunyai tujuan yang disebut dengan “ TRI DARMA PERKEBUNAN”, yaitu :

- Menghasilkan devisa negara. - Meningkatkan kesuburan tanah. - Memberikan kesempatan padat karya.

2.2. Ruang Lingkup Bidang Usaha

Kernel”. Ampas berupa cangkang sebagai hasil sampingan pengolahan digunakan

sebagai bahan bakar boiler untuk menghasilkan uap.

Penjualan produk dilakukan oleh bagian pemasaran pada kantor pusat

(head office), pihak pabrik hanya melakukan proses pengolahan.

2.2.1. Lokasi Perusahaan

Lokasi pabrik pengolahan kalapa sawit PT. TOLAN TIGA INDONESIA Kebun perlabian ini terletak di Desa Perlabian, Kecamatan Kampung Rakyat – Kabupaten Labuhan Batu. Pabrik dekat dengan lahan perkebunan perusahaan itu sendiri, dan memberikan keuntungan – keuntungan pada penduduk dan juga lingkungan sekitarnya, antara lain dengan :

- Menyerap tenaga kerja

- Mendorong timbulnya aktivitas ekonomi disekitar wilayah tersebut.

2.2.2 Daerah Pemasaran

PT. TOLAN TIGA INDONESIA Kebun Perlabian hanya bertugas pada pengolahan saja, tugas merencanakan kebijakan harga, kebijakan pasar, kebijakan distribusi, kebijakan promosi, semua telah dilakukan oleh bagian pemasaran kantor pusat (head office) PT. TOLAN TIGA INDONESIA (A Member Of The

SIPEF Group).

TIGA INDONESIA Kebun Perlabian, dan selanjutnya Kantor Pusat, merencanakan pemasaran produk tersebut.

2.3. Struktur Organisasi dan Manajemen 2.3.1. Struktur Organisasi Perusahaan

Struktur organisasi adalah bagan yang menggambarkan hubungan kerja antara dua orang atau lebih pada tugas yang saling berkaitan untuk mencapai suatu tujuan tertentu.

Bentuk organisasi pada PT. TOLAN TIGA INDONESIA adalah garis. Hubungan garis adalah apabila pembagian tugas dilakukan dalam bidang atau area pekerjaan, maka hubungan yang timbul adalah hubungan kerja lini atau garis. Dalam hubungan garis, bawahan hanya mengenal seorang atasan. Bawahan tersebut hanya menerima tugas, tanggung jawab, wewenang serta serta haknya dari atasan saja. Dewasa ini sangat jarang dijumpai hubungan garis yang murni. Dengan demikian diharapkan adanya kejelasan arah dan langkah untuk mencapai tujuan yang telah direncanakan, sehingga masing-masing pekerja mengetahui dengan jelas perintah dan tanggung jawab pekerjaannya.

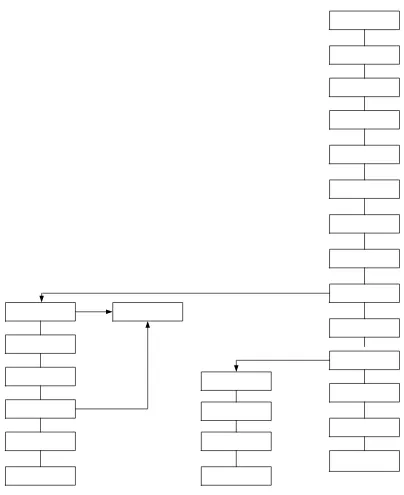

Gambar 2.1. Struktur Organisasi PT. TOLAN TIGA INDONESIA OFFICE ASST MAINTENANCE ASST QC ASST

- SHIFT FOREMAN - SHIFT FILTERS

- OPERATOR - HELPERS ASST SHIFT I CLEANING ASST ASST SHIFT II GENERAL WORKS/DAILY - SECURITY - CLEANING GANG - DRIVER GARDENER GENERAL WORKS/DAILY - SECURITY - CLEANING GANG - DRIVER GARDENER GENERAL WORKS/DAILY - SECURITY - CLEANING GANG - DRIVER GARDENER GENERAL WORKS/DAILY - SECURITY - CLEANING GANG - DRIVER GARDENER

- SHIFT FOREMAN - SHIFT FILTERS

- OPERATOR - HELPERS - SHIFT FOREMAN

- SHIFT FILTERS - OPERATOR - HELPERS ASST SHIFT III MILL MANAGER Kebun Perlabian.

2.3.2. Pembagian Tugas & Tanggung Jawab

Untuk menggerakkan suatu organisasi dibutuhkan adanya personil yang memegang jabatan tertentu, dimana masing-masing masing-masing personil mempunyai tugas dan wewenang yang seimbang dan jelas. Tanggung jawab yang diberikan harus seimbang dengan wewenang yang diterima. Tugas pokok dari tiap bagian dapat dilihat pada Lampiran 1.

2.3.3. Jumlah Tenaga Kerja & Jam Kerja

1. Karyawan Kantor 21 orang. 2. Karyawan shift I 38 orang 3. Karyawan shift II 39 orang 4. Karyawan shift III 38 orang

5. Karyawan Bengkel Induk 40 orang 6. Karyawan Bengkel Listrik 9 orang

Jam kerja pada PT. TOLAN TIGA INDONESIA Kebun Perlabian yang beroperasi secara terus menerus (continious) selama 24 jam penuh (terbagi atas shift I, II dan III) adalah :

1. Shift I : Pukul 22.30 - 06.30 2. Shift II : Pukul 06.30 – 14.30 3. Shift III : Pukul 14.30 – 22.30

Untuk menjaga keseimbangan kerja para pegawai, maka diadakan pergantian shift kerja setiap 7 hari, yang dilakukan pada awal minggu.

2.3.4. Sistem Pengupahan & Fasilitas Lainnya

Sistem pengupahan di pabrik kelapa sawit PT, TOLAN TIGA INDONESIA Kebun Perlabian mengikuti ketentuan upah minimum yang telah ditetapkan pemerintah.

- Pembayaran pertama diberikan 20 % dari gaji bulanan pada pertengahan bulan setiap tanggal 15, disebut dengan gajian kecil.

- Pembayaran kedua diberikan dari sisa gaji bulanan ditambah dengan upah lembur/premi, disebut dengan gajian besar.

- Upah premi diberikan kepada tenaga kerja produktif langsung, apabila karyawan tersebut bekerja melebihi jam dinas kerja yang ditetapkan oleh perusahaan.

Jaminan sosial yang diberikan oleh PT. TOLAN TIGA INDONESIA Kebun Perlabian untuk menunjang kesejahteraan karyawan adalah :

1. Jaminan Sosial Tenaga Kerja (Jamsostek)

Jaminan sosial tenaga kerja ini adalah suatu bentuk asuransi yang dibuat oleh pemerintah untuk melindungi tenaga kerja.

2. Cuti Tahunan.

Cuti ini berguna untuk menghilangkan rasa jenuh dan kebosanan dalam bekerja, maka diberikan cuti bagi karyawan selama 21 hari dalam setahun.

2.4. Proses Produksi 2.4.1. Bahan yang digunakan

1. Bahan Baku

Bahan baku yang diolah di PT. TOLAN TIGA INDONESIA kebun Perlabian ini adalah kelapa sawit segar (TBS) sebagai bahan baku utamanya.

2. Bahan Penolong

1. Bahan bakar dan minyak pelumas.

2. Tawas digunakan dalam menetralkan PH air untuk air pabrik. 3. Calcium sebagai pemisah antara inti dengan cangkang. 4. Steam sebagai pengering inti, pemisah lumpur dan minyak. 5. Air panas untuk memudahkan pemisahan dan pengaliran minyak.

3. Bahan Tambahan

Bahan tambahan adalah suatu bahan yang ditambahkan ke dalam produk dimana keberadaannya tidak mengurangi nilai produk tersebut. Bahan tambahan ini tidak ikut dalam proses produksi tetapi dipakai pada akhir produksi. Bahan-bahan tamBahan-bahan yang digunakan pada terbagi dua yaitu :

a. External Treatment

Bahan-bahan tambahan yang digunakan pada proses External Treatment ini adalah :

Soda Ash : Untuk menaikkan pH air

Alumunium Sulphate : Untuk menjernihkan air

N-3276 : Untuk menaikkan pH air

b. Internal Treatment

Bahan-bahan tambahan yang digunakan pada proses Internal Treatment ini adalah :

Nalco 2811 : Sebagai sulfit pencegah oksigen (O2) dalam air (H2O)

Nalco 3273 : Sebagai fosfat untuk polymer hardness.

Standard mutu produk yang dihasilkan oleh PT. TOLAN TIGA INDONESIA Kebun Perlabian adalah sebagai berikut :

- CPO (Crude Palm Oil)

Free Fatty Acid : 3,5 % Kadar air : 0,20 % Kadar kotoran : 0,02 % - Inti Sawit (Kernel)

Free Fatty Acid : 1 % Kadar air : 10 % Kadar kotoran : 10 %

2.4.2. Uraian Proses 1. Penimbangan

Weight bridge (jembatan timbang) adalah suatu neraca yang digunakan

untuk menimbang benda-benda bermassa besar. Pada pabrik PT. TOLAN TIGA INDONESIA Kebun Perlabian terdapat 1 jembatan timbang dengan sistem digital dengan merk mesin indikator GEC AVERY L205 yang mempunyai kapasitas 40 ton. Penimbangam dilakukan terhadap :

1. Buah masuk (TBS maupun brondolan) 2. CPO yang dikirim.

3. Kernel yang dikirim. 4. Abu boiler.

6. Keperluan – keperluan pabrik lainnya.

Pada setiap penimbangan, data dari mobil pengangkut terutama berat kendaraan dalam keadaan kosong disimpan dalam perangkat komputer. Batas toleransi yang diijinkan apabila mobil yang sama ditimbang adalah 50 kg untuk truck colt diesel dan 30 kg untuk mobil tangki dan truck besar.

2. Penimbunan Buah di Loading Ramp

Tahap pertama TBS dari lapangan masuk ke timbangan buah (bridge

weighting) untuk mengetahui beratnya. TBS dari lapangan diangkut oleh truck

dan wheel traktor, setelah ditimbang dituang ke penimbunan (loading ramp) untuk disortir oleh petugas di loading ramp. Yang perlu disortir adalah keadaan buah.

Loading ramp berfungsi sebagai :

- Tempat penimbunan/penampungan TBS pertama dari lapangan. - Penyaringan segala kotoran yang terbawa bersama TBS melalui

lantai kompartement loading ramp berkisi-kisi. - Pengisian TBS kedalam lorie buah.

PT. TOLAN TIGA Kebun Perlabian menghasilkan dua produk yaitu crude

palm oil (CPO) dan inti sawit (palm kernel). Untuk lebih jelasnya, pengolahan

kelapa sawit ini dapat diuraikan sebagai berkut : 1. Pengisian lorie

2. Perebusan buah

5. Pemurnian minyak.

Operation Proces Chart pengolahan kelapa sawit di PT. TOLAN TIGA INDONESIA Kebun Perlabian dapat dilihat pada Gambar 2.2. dibawah ini.

[image:33.595.109.513.194.689.2]

3. Loading Ramp a. Loading Ramp

Loading ramp adalah tempat penampungan TBS untuk diisikan kedalam lorie.

Loading ramp dirancang pada ketinggian tertentu agar mempermudah

pengisian buah ke lorie. Loading ramp pada pabrik ini terdiri dari 18 pintu (cute), dimana kapasitas setiap pintu adalah 12 ton, sehingga total buah yang dapat ditampung adalah 216 ton. Dan kapasitas lorie 2,5 ton/lorie.

b. Transfer carriage

Transfer carriage adalah alat transportasi lorie dari satu rel ke rel yang lain.

Setelah lorie diisi TBS, lorie didorong melewati gawang pembatas ketinggian buah di lorie dan setelah itu menuju ke transfer carriage maksimal 3 lorie. Lorie yang sudah ada di pabrik sebelum masuk ke ketel rebusan (sterilizer), terlebih dahulu dipindahkan ke rel perebusan, pemindahan ini dilakukan dengan bantuan transfer carriage.

4. Perebusan (Sterilizing Station)

Gambar 2.3. Triple Peak Diagram Keterangan :

Langkah-langkah yang harus dilakukan selama perebusan dengan tekanan uap 2.5 kg/cm2 – 3 kg/cm2 dan temperatur 1300C adalah sebagai berikut :

O – A : Masukkan steam dengan membuka kerangan induk steam inlet 25% untuk pembuangan udara dingin selama 2 menit.

A – B : Masukkan steam sampai tekanan 1,5 kg/cm2 selama 8 menit dengan membuka kerangan induk intlet 100%.

B – C : Peak I, buang tekanan uap atau steam selama 3 menit.

C – D : Buang uap steam 1,2 kg/cm2 sampai tekanan menjadi 0 kg/cm2 . D – E : Masukkan uap selama 2 menit.

E – F : Masukkan uap sampai tekanan 2,5 kg/cm2, buka kerangan induk 100%, tutup kerangan spey.

F – G : Peak II, buang tekanan uap selama 5 menit.

H – I : Masukkan tekanan uap atau steam selama 5 menit. I – J : Masukkan uap sampai tekanan 3 kg/cm2 selama 5 menit.

J – K : Peak III, masukkan uap sampai tekanan uap 3 kg/cm2, buka kerangan induk 100 %, tutup kerangan buang, pertahankan selama 45 menit.

K – L : Setelah 45 menit buang tekanan uap 3 kg/cm sampai 0 kg/cm2 (tutup kerangan Induk dan buka kerangan spey dan buang).

Buah dalam lorie dapat ditarik keluar, jadi lamanya rebusan 90 menit. Perebusan ini tujuannya adalah untuk :

- Mematikan, dan menonaktifkan enzim-enzim yang ada pada TBS, kandungan asam lemak bebas dapat diperkecil.

- Mempermudah pelepasan berondolan dari janjangan. - Menurunkan kadar air dari buah sawit.

- Melemakkan daging buah untuk mampermudah pengadukan dan pemerasan.

- Melekangkan inti dari cangkang agar mempermudah pemecahan biji pada cracker.

- Menguraikan zat-zat lendir secara hydrolisa.

Pabrik kelapa sawit kebun perlabian ini memiliki 5 unit sterilizer. 1 unit

sterilizer memiliki kapasitas 9 lorie. Kapasitas 1 lorie = 2,5 ton. Jadi 1 unit

sterilizer adalah 9 lorie x 2,5 ton = 22,5 ton. Apabila waktu buka tutup pintu sterilizer diperhitungkan, maka kapasitas total rebusan :

5. Stasiun Penebahan (Thereshing Station)

Buah dalam lorie dikeluarkan dari rebusan menggunakan capstan atau

schoema loco atau ruston. Kemudian menggunakan hoisting crane yang dapat

bergerak sepanjang relnya, lorie tersebut diangkut dan dituangkan kedalam

thresher.

Tandan buah segar beserta berondolan yang sudah lepas dengan sendirinya sedikit demi sedikit masuk kedalam bantingan (polishing drum). Pemasukan buah ke dalam bantingan ini kecepatannya diatur oleh penggerak auto

feeder. Buah yang masuk dikontrol agar tidak terlalu banyak, agar pelepasan

berondolan dari tandannya dapat sempurna. Bantingan (polishing drum) berupa cylinder dengan sela-sela (kisi-kisi) selebar 4 - 6 cm2 agar dapat dilewati oleh berondolan. Pembantingan tandan berlangsung atas dasar putaran polishing drum pada as-nya, tandan yang jatuh atau masuk ke dalamnya ikut berputar dan melekat pada rusuk-rusuk drum. Setibanya tandan segar pada puncak lintasan, tandan buah jatuh akibat gaya beratnya sehingga berondolan dapat lepas dari janjangan atau tandannya.

Putaran yang terlalau cepat akan menyebabkan tidak tertebahnya buah dengan sempurna. Jika terlalu lambat buah tidak bisa naik sehingga tetap berputar dibawah. Tandan yang keluar dari drum jika masih banyak berondolannya disebut buah balen (buah yang belum masak) dan tandan ini direbus kembali. Sebenarnya masih ada lagi penyebab adanya buah balen ini yaitu seperti :

- TBS yang berstruktur tidak normal (buah sakit).

- Terlalu banyak buah dimasukkan kedalam bantingan (polishing drum).

Selanjutnya berondolan hasil tebahan dan yang lepas dengan sendirinya jatuh kedalam fruits conveyor, selanjutnya masuk ke dalam fruits discributing

conveyor. Melalui fruits elevator dan fruits distributing diatas, berondolan

dimasukkan kedalam digester.

6. Pelumatan dan Pemerasan (Pressing Station) a. Pengadukan/Pelumatan (Digesting)

Berondolan dari fruits elevator jatuh lagi ke fruits distributing digester dan masuk ke digester. Oleh digester berondolan ini diaduk/dilumatkan Digester ini merupakan ketel tegak berdinding rangkap, mempunyai as putar yang dilengkapi dengan parang-parang pengaduk. Jumlah parang-parang ini ada lima dan masing-masing dilengkapi dengan dua pisau. Letak pisau ini dibuat bersilang-silang, antara satu dengan yang lain miring. Dengan putaran as, berondolan diaduk naik turun sekaligus berondolan dilumatkan.

Pasa saat pengadukan secara langsung diinjeksikan uap ke dalam massa adukan (temperatur berkisar antara 900 – 950C) dan secara tidak langsung melalui dinding rangkap. Pemanasan dengan uap ini bertujuan memudahkan penguraian minyak dari daging buah.

Tujuan pengadukan dan pelumatan ini yaitu : - Agar daging buah lepas dari bijinya.

- Untuk memecah daging buah sehingga minyak terbebas dari daging (sel-sel daging).

Maka untuk memperoleh tujuan diatas selama pengadukan perlu diperhatikan : - Tidak ada berondolan yang tidak terlepas dari tandannya,

pengadukan harus homogen

- Adukan harus diusahakan dalam keadaan hampir penuh agar efisiensi pemanasan tetap tinggi.

- Massa yang diaduk tidak boleh tinggi.

- Lamanya pengadukan sebelum masuk screw press 25 menit. b. Pengempaan (Pressing)

Buah yang telah lumat dagingnya oleh adanya gaya centrifugal parang-parang tertekan masuk kedalam cylinder press (screw press). Alat ini berfungsi mengempa/mengepres serat-serat daging buah, biji, dan kotoran-kotoran cairan minyak mentah (crude palm oil).

Akibat dari putaran tersebut terjadi pemerasan yang sangat kuat, sehingga minyak dan air akan keluar melalui lobang-lobang cylinder press. Screw digerakkan oleh hidrolic pump dengan tekanan 50 – 75 kg/cm2. Untuk memudahkan keluarnya minyak selama pengempaan dimasukkan air panas pada dinding luar cylinder press. Temperatur panas ini berkisar ± 85 – 900 C dengan konsumsi air panas 700 liter untuk setiap unit screw press. Maka hasil akhir pengepaan ini adalah :

- Massa cair minyak, air, dan kotoran yang akan diteruskan ke

clarification.

- Massa padat yaitu, fibre, nut, dan kotoran yang akan diteruskan ke

7. Pemurnian Minyak (Clarification Station)

Pada stasiun ini ada beberapa tahap penjernihan/pemurnian minyak diantaranya :

1. Pengendapan kotoran (Sand Trap) 2. Penyaringan minyak (Vibrating Screen) 3. Proses pengendapan (Crude Oil Tank ).

4. Pemisahan minyak dari bahan lain (Continious Setling Tank). 5. Pengendapan sludge dan solid (Sludge Tank.)

6. Pengolahan Sludge (Decanter).

7. Pengendapan terakhir (Oil Tank & Pure Oil Tank). 8. Pemurnian minyak (Oil Purifier).

9. Oil Heater & Vacum Drier.

10. Oil Storege Tank.

a. Pengendapan Kotoran (Sand Trap)

atas ke cylinder dalam. Oleh karena itu sand trap ini harus di-spey pada setiap shifnya.

b. Penyaringan Minyak (Vibrating Screen/Sweco Vibro Separator)

Fungsi dari alat ini yaitu untuk memeisahkan partikel-partikel besar yang ada dalam crude oil yang dialirkan dari sand trap tank. Alat ini merupakan saringan getar dua tingkat. Partikel-partikel yang tidak lolos dari saringan ini berupa serat-serat yang berasal dari daging buah, sel-sel yang kecil dan lain-lain yang berat jenisnya lebih ringan dari pada crude oil. Serat-serat ini dikembalikan lagi ke digester untuk dipress di screw press karena serat buah yang tadi masih mengandung minyak. Minyak kasar (crude oil) hasil saringannya ditampung pada bak pengendapan yaitu crude oil tank.

c. Proses Pengendapan (Crude Oil Tank)

Crude oil tank berfungsi mengendapkan bahan lain yang bukan minyak

yang berat jenisnya lebih besar dari pada berat jenis minyak. Volume crude oil

tank lebih besar dibandingkan dengan sand trap tank dan bentuknya kotak yang

diberi sekat-sekat memberikan kesempatan yang lebih lama bagi bahan lain yang bukan minyak untuk mengendap. Untuk mempermudah pemisahan pada crude oil

tank diinjeksikan uap ke dalam tangki dengan suhu minyak dalam tangki ini

berkisar 900C. Karena minyak ini memiliki berat jenis terkecil, maka pada crude

oil tank lapisan minyak berada pada posisi tertinggi. Minyak yang terdapat pada

lapisan teratas ini selanjutnya dipompakan melalui sebuah pipa menuju continious

d. Pemisahan Minyak dari Bahan Lain (Continious Settling Tank)

Minyak yang terdapat pada crude oil tank ini dipompakan ke continious

settling tank (CST). CST ini adalah silinder penampang dengan ukuran yang besar

dan sangat tinggi. Pada tangki ini suhu minyak dipertahankan 900C dengan cara memanaskan minyak melalui pipa coil pemanas. Tujuannya yaitu untuk mempercepat pemisahan minyak dengan bahan lain bukan minyak. Masa tunggu cair didalam CST adalah cukup lama, sehingga partikel-partikel halus yang tidak sempat mengendap di crude oil tank akan mengendap disini.

Cairan yang terdapat pada CST membentuk tiga lapisan yang menurut berat jenis masing-masing yakni minyak (pada lapisan teratas), sludge dan solid. Cairan pada bagian bawah diputar dengan sebuah electromotor dengan kecepatan kira-kira 10 rpm. Minyak yang berada pada lapisan atas dikumpulkan pada schimmer dan selanjutnya mengalir ke clean oil tank sedangkan sludge dan solid pada dasar silinder dialirkan menuju sludge tank. Sama seperti penampung yang lain, CST dilengkapi dengan kutub blow down pada bagian bawah tangki yang berguna untuk membuang solid yang mengendap didasar tangki.

e. Pengendapan Sludge/Solid (Sludge Tank)

Sludge dan solid yang mengendap pada CST dialirkan ke sludge tank (ST).

f. Pengolahan Sludge (Decanter)

Sludge yang berasal dari sludge tank diolah oleh decanter menjadi tiga

bagian yakniminyak air dan solid. Berdasarkan gaya sentrifugal pada decanter maka dihasilkan 3 phasa yaitu :

1. Oil = Dengan menggunakan pompa dikembalikan ke continious settling tank untuk diolah kembali.

2. Draft = Massa air yang masih mengandung sedikit minyak di pompa ke recovery oil tank.

3. Solid = Massa padat berupa kotoran, tanah dan pasir melalui solid conveyor, solid elevator dimasukkan ke solid bunker. Dengan

menggunakan wheeltractor dan dibuang kelapangan dan berguna sebagai pupuk.

Minyak yang dihasilkan dialirkan ke tangki pengumpul minyak (oil

collection tank). Karena minyak ini masih mengandung bahan campuran seperti air dan

sludge, maka tidak dapat dialirkan langsung ke oil collection tank, minyak dikembalikan

ke CST dan seterusnya.

Solid yang dihasilkan dikumpulkan pada solid bunker melalui screw

conveyor dan solid elevator untuk mempermudah proses pengangkutan ketempat

perlu diperhatikan dalam pengoprasian decanter adalah jadwal pemberian oli dan baban electromotor. Jadual pemberian oli adalah setiap dua jam sekali dan hanya pada saat mesin dalam keadaan beroperasi. Tidak diperbolehkan apabila oli diberikan saat mesin dalam keadaan berhenti.Beban electromotor harus juga dipantau, jangan sampai eletromotor mengalami beban melebihi yang diizinkan. g. Pengendapan terakhir (Oil Tank & Pure Oil Tank)

Oil Tank atau Clean Oil Tank berguna sebagai tempat penampungan

minyak yang dihasilkan pada CST. Oil Tank merupakan tangki pengendapan terakhir bagi bahan lain bukan minyak yang masih terkandung dalam minyak. Tangki ini dilengkapi dengan katub blow down yang dibuka setiap dua jam untuk membuang sludge yang mengendap didasar tangki. Sludge yang dihasilkan dikumpulkan pada Pure Oil Tank.

h. Pemurnian Minyak (Oil Purifier)

Crude Oil didalam pure oil tank setelah mengalami pemanasan dialirkan

ke alat pemurni crude oil yaitu oil purifier. Sebelum memenuhi persyaratan untuk disimpan pada storage tank. Berhubung masih mengandung bahan lain bukan minyak (sludge dan solid) yang relatif tinggi. Bahan lain ini tidak dapat diendapkan pada tangki-tangki paengendapan yang dilaluinya. Untuk dapat memisahkan minyak dari bahan lain yang tidak dapat diendapkan digunakan oil

purifier. Prinsip sederhana dari oil purifier dalam pemisahan minyak dari fraksi

lain adalah dengan memutar cairan dengan kecepatan tinggi.

Bagian dari oil purifier yang memutar cairan yang terkumpul didalamnya

pusat putaran) dan gaya sentripetal (gaya menuju sumbu rotasi ). Cairan yang berputar membentuk 3 lapisan, urutan lapisan fraksi dari dalam keluar adalah minyak, sludge dan solid. Jadi solid yang memiliki berat jenis terbesar akan berada disekeliling dinding bowl dan akan dikeluarkan melalui over flow yang terletak disebelah luar. Sedangkan minyak yang berputar dan berada dibagian tengah bowl akan dikeluarkan melalui over flow didekat sumbu rotasi.

Proses pengeluaran minyak melaui sumbu rotasi mempunyai prinsip yang sama dengan pompa sentripetal. Pompa sentripetal tidak berputar melainkan diam dan tenggelam dalam cairan yang berputar bersama-sama dengan bowl. Hasilnya cairan yang berdekatan dengan sumbu rotasi memiliki tekanan yang tinggi sehingga naik dan keluar melalui over flow pada sumbu rotasi.

Lubang-lubang sebagai saluran pembuangan soliod dan sludge tersebut dibuka dan ditutup oleh sebuah sliding piston yang dapat bergerak secara hidrolik keatas dan kebawah yang diatur menurut waktu.

i. Pemurnian Minyak Terhadap Air (Oil Heater dan Vacum Drier)

Minyak yang keluar dari oil purifier masih mengandung banyak air dan belum layak disimpan pada tangki penimbunan. Untuk memisahkan air yang terkandung dalam minyak, maka minyak dipanaskan yang berguna untuk menguapkan air. Tempat pemanasan minyak tersebut disebut oil heater diperoleh dari coil steam yang terdapat didalamnya. Setelah minyak menjadi panas dan air menguap maka vacum drier uap tersebut dihisap melalui sebuah pompa vacum.

Oil heater dan vacuum drier pada PERLABIAN OIL MILL masing – masing 2

j. Oil Storage Tank

Minyak yang kandungan airnya telah hilang pada vacum drier menuju tangki timbun, ke dalam tangki dimasukkan steam dengan sistem tertutup. Pada bagian atas tangki dibuat lubang untuk penguapan air akibat pemanasan minyak dalam tangki. Pada PERLABIAN OIL MILL terdapat 3 tangki berbentuk silinder vertikal dengan kapasitas 500 ton, 700 ton, dan 3000 ton.

8. Pengolahan Kernel

a. Pengolahan Ampas/Biji (Kernel Recovery Station)

Distasiun ini proses yang dilakukan ada beberapa tahap, antara lain : 1. Pemisahan biji/nut dari sabut /fiber (Depericarping).

2. Pemecahan biji/nut (cra ker).

3. Pemisahan kernel dari cracked mixture 4. Pengeringan inti/kernel.

5. Penimbunan atau penyimpanan Kernel.

b. Konveyor Pemecah Ampas/ Cake Breaker Conveyor (CBC)

CBC berguna untuk memecah gumpalan-gumpalan ampas yang keluar dari

screw press. Disamping itu juga CBC berguna untuk mengurangi kadar air yang

terdapat dalam ampas agar memiliki persyaratan bagi bahan bakar boiler. Bentuk konveyor CBC berupa baling-baling dengan kemiringan tertentu, disamping berperan memecah gumpalan juga sebagai transportasi ampas menuju

depericaper. Ampas yang keluar dari screw press jatuh dan masuk ke cake

Ampas yang berupa serabut, biji dan lain-lain dicabik-cabik/dipecah-pecah dan dipanasi dengan uap yang berada pada dinding rangka talang cake breaker

conveyor, tujuannya agar ampas lebih kering, lebih ringan dan terpisah-pisah

sahingga lebih mudah pemisahannya di depericaper.

9. Depericarper

Ampas yang dipecah CBC masuk kedepericarper, depericarper adalah alat pemisah noten dengan serat dan campuran lain yang tergolong fraksi ringan.

Depericarper ini merupakan polishing drum/tromol yang berputar pada

porosnya, didalamnya ada pengikis, sudut-sudut penyangga sekaligus transporter biji keluar tromol kemudian blower penghisap. Depericarper inilah yang berfungsi sebagai pemisah biji dari ampas atau fibre. Alat penghisap digunakan blower berkapasitas tinggi yang digerakkan oleh elektromotor.

Tekanan hisap diatur sedemikian rupa agar serat dan bahan ringan lainnya terangkat, sementara noten jatuh kebawah menuju polishing drum. Ampas/sisa masuk ke depericarper, sebelum jatuh ke tromolnya fibre yang beratnya lebih ringan daripada biji dan lain-lain akan terhisap oleh blower. Melalui sparating

column terus masuk ke fibre cyclone.

terkikis, serat-serat ini akan diambil oleh operator, sedang biji terlempar keluar lalu masuk ke nut elevator dan masuk ke nut silo.

10. Nut Silo

Nut silo adalah tempat wadah penampungan sementara bagi noten yang

diangkut oleh polishing drum. Untuk pabrik kelapa sawit yang baru, pengeringan nut tidaklah popular lagi karena nut bias langsung di bawa ke ripple mill dengan

cracking efisiensi 94-97 %. Hal ini dimaklumi setelah adanya triple peak yang

dilaksanakan pada sterilizer.

11. Pemecah biji

Untuk biji yang tidak kering (mentah), biji dipecah menggunakan ripple

mill. Prinsip kerjanya adalah mengupas kernel dari kulitnya yaitu shell, rotor yang

berupa sangkar terbuat dari besi baja bulat berputar dengan kecepatan 960-1250 rpm yang digerakkan oleh elektromotor. Biji yang masuk kedalam celah-celah sangkar ripple mill ini dipulas dan bersinggungan dengan dinding ripple mill, biji akan pecah dan inti akan terlepas dari cangkangnya/sheel. Biji pecah (sheel, inti dan nut) diteruskan ke alat pemisah inti dari sel dan nut utuh. Tetapi sebelumnya menggunakan kernel pneumatic separator, semua biji pecah (kernel mixt) dibersihkan. Semua partikel yang ringan/beratnya dibawah kemampuan hisapan

kernel pneumatic separator akan terbawa ke dust cyclone. Sedang kernel, sheel

dan nut yang lebih berat akan jatuh dan masuk ke claybath separator dan sorting

Cracking effisiensi yang diperoleh pada jam kerja 0 – 1500 jam adalah 94

– 97 % dengan persentase broken kernel ± 8 %. Sesudah operasi diatas 1500 jam, biasanya stator mengalami keausan sehingga perlu di rebuilt kembali dengan menggunakan kawat las keras khusus yang tahan gesekan.

12. Pemisah Inti Dari Sheel Dan Nut Utuh

A. Pemisahan Sistem Kombinasi

Pada pemisahan awal, cracked mixture dipisahkan secara pneumatic pada

LTDS dimana sheel tenera yang halus dapat dibuang. LTDS yang digunakan

biasanya single atau double. Menurut hasil di lapangan biasanya ± 80 % dari sheel dapat dipisahkan dan sisanya 20 % dipisahkan secara basah melalui claybath ataupun hydrocyclone.

Tujuan dan prinsip kerja dari Double Stage LTDS adalah :

1. LTDS tingkat pertama berfungsi membuang partikel-partikel halus seperti

debu, fibre, cangkang halus, melalui cyclone, menjatuhkan nut yang tidak pecah untuk di recycle kembali serta menghantarkan cangkang dan kernel ke LTDS 2.

2. LTDS tingkat kedua berfungsi membuang sisa-sisa cangkang halus

maupun sedang melalui cyclone, menjatuhkan kernel untuk selanjutnya dihantar langsung ke dryer (pemisah kering) serta menghantar campuran cangkang dan kernel untuk pemisahan selanjutnya di claybath atau

B. Claybath Separator

Inti, sheel dan nut/biji utuh dari cracker station masuk ke bak lumpur (claybath separator). Pemisah inti, sheel dan nut pada alat ini didasarkan pada adanya perbedaan berat jenis inti, sheel dan nut terhadap larutan lumpur dan kalsium. Claybath separator adalah bak lumpur yang didalamnya terdapat

conveyor, sendok pemungut inti, sendok pemungut sheel dan nut serta saringan

getar.

Bak lumpur diisi larutan lumpur dan kalsium dengan konsentrasi tertentu dimana konsentrasi lumpur dan kalsium ini tidak boleh terlalu kental karena nut akan terapung bersama inti dan tidak boleh terlalu encer karena inti tenggelam bersama sheel dan nut atau BD lumpur dibuat diantara BD inti dan sheel.

Bila konsentrasi tepat, inti akan terapung dalam larutan Lumpur dan sheel dan nut berada dibawah atau tenggelam. Melalui perputaran sendok pemungut inti yang digerakkan oleh electromotor secara kontinu, inti dipungut lalu di tuang ke saringan getar yang juga digerakkan oleh electromotor dengan putaran tinggi.

Inti yang berada di saringan getar disirami air terus menerus hingga bersih. Kemudian melalui kernel elevator dan kernel conveyor, inti dimasukkan kedalam

kernel silo drier.

13. Pengeringan Inti (Kernel Silo Drier)

waktu penyimpanan di gudang. Karena kernel yang masuk ke dalam kernel silo keadaanya berbeda-beda dan kernel silo dibuat ber-ruang-ruang, maka suhu temperatur didalam silo ini juga dibuat berbeda-beda sehingga pemanasan tetap merata. Apabila uap yang digunakan untuk pemanasan jenis basah, maka suhu dalam ruang-ruang silo ini dibuat :

- Ruang sebelah atas bertemperatur 700C - Ruang tengah bertemperatur 800C - Ruang sebelah bawah bertemperatur 600C

- Lama pengeringan ±10-12 jam

Saat pemanasan, blower silo kernel harus hidup agar hawa panas merata pada setiap ruang dan mencegah kebakaran. Inti sawit/kernel yang telah benar-benar kering dikeluarkan dari kernel silo melalui kernel pneumatic separator.

Semua partikel-partikel halus/ringan (beratnya dibawah kemampuan hisapan blower kernel pneumatic separator) akan terbuang/terhisap ke dust

cyclone.

2.4.3. Mesin Dan Peralatan

BAB III

LANDASAN TEORI

3.1. Pendahuluan

Pengambilan keputusan merupakan masalah yang harus dihadapi oleh setiap pimpinan perusahaan. Dalam pengambilan keputusan ini, banyak faktor yang harus dipertimbangkan, agar didapatkan hasil yang optimal.

Penggantian mesin merupakan salah satu kebijaksanaan yang harus diambil sesuai pertimbangan faktor-faktor tersebut. Apakah mesin yang dimiliki saat ini masih dapat dipakai dengan berbagai cara perbaikan, atau mesin baru akan lebih ekonomis bila segera dimiliki. Oleh karena itu, untuk mendapatkan keputusan yang tepat, perlu diadakan penentuan umur ekonomis pada mesin tersebut. Studi terhadap penggantian mesin/peralatan ini disebut “Replacement Study”.1

3.2. Alasan-Alasan Analisis Penggantian

Penggantian mesin/peralatan tidak selamanya dilakukan semata-mata disebabkan kerena mesin/peralatan yang ada sudah benar-benar usang, tetapi bisa juga karena faktor-faktor lainnya. Adapun alasan-alasan suatu mesin/peralatan perlu diganti antara lain:

1

1. Adanya keuntungan potensial dari penggunaan mesin baru. Misalnya penggunaan bahan dan tenaga kerja yang lebih efektif, sehingga harga pokok produk menjadi lebih rendah atau memberikan penghematan yang terbesar.

2. Oleh karena mesin yang dipergunakan sering rusak sehingga tidak dapat bekerja sebagaimana mestinya. Mesin/peralatan yang rusak ini perlu diganti, karena apabila mesin ini tidak diganti dan terus dipergunakan maka akan menimbulkan kerugian-kerugian seperti:

a. Waktu pengerjaan (operation time) dari produk di mesin tersebut bertambah. b. Produksi perusahaan menurun, karena waktu produksi per satuan bertambah. c. Kualitas produk menurun.

d. Biaya tenaga kerja akan bertambah besar. e. Biaya maintenance juga akan bertambah besar.

3. Karena mesin/peralatan yang digunakan telah kuno/tua atau ketinggalan zaman. Walaupun mesin/peralatan yang kuno ini masih dapat berfungsi, tetapi tidak memenuhi tuntutan kemajuan teknologi yang modern (dalam arti ekonomis), sehingga produk yang dihasilkan tidak dapat bersaing dengan produk lain di pasar, yang diproduksi dengan baru yang lebih efisien.

yang dipergunakan. Dalam hal ini keadaan yang ditimbulkan oleh mesin/peralatan seperti suara mesin/peralatan yang ribut/keras, asapnya banyak dan sering menimbulkan kecelakaan, haruslah diganti dengan mesin baru agar semangat kerja dapat bertambah baik dan kondisi kerja dapat ditingkatkan. Jika keadaan ini dibiarkan, maka jumlah produksi menurun, atau kualitas hasil yang menurun.

5. Kemungkinan penyewaan (rental or lease possibilities), atas dasar beberapa pertimbangan misalnya produk yang relatif kecil, untuk menghindari biaya tetap yang tinggi maka alternatif terbaik adalah menyewa mesin/peralatan.

3.3. Kesulitan-kesulitan yang Dihadapi dalam Penggantian Mesin

Di dalam masalah penggantian mesin, dimana mesin yang diganti adalah mesin yang telah lama dipergunakan, dan mesin yang baru membutuhkan sesuatu yang baru sama sekali seperti suasana kerja, modal dan keahlian, maka selalu terdapat kesulitan-kesulitan. Adapun kesulitan-kesulitan yang dihadapi dalam penggantian mesin ini adalah sebagai berikut :

1. Adanya sifat atau behavior bahwa orang tidak mau mengganti mesin/peralatan yang dimilikinya sebelum mesin tersebut rusak sama sekali atau secara teknis tidak dapat dipergunakan lagi. Jadi walaupun mesinnya telah tua dan tidak efisien lagi masih tetap dipergunakan.

obsolescent ini karena terdapatnya mesin baru di pasar yang menggunakan tenaga

kerja yang lebih sedikit, dan lebih menjamin keselamatan kerja serta dengan menggunakan peralatan (tools) yang serba otomatis.

3. Adanya kesulitan keuangan yang dihadapi perusahaan untuk mengadakan pembelian mesin baru, oleh karena mesin baru ini membutuhkan sejumlah dana yang cukup besar. Jika uang sejumlah itu ada, maka harus diadakan pinjaman, sedangkan untuk mengadakan pinjaman ini diperlukan syarat-syarat yang kadang-kadang sukar dipenuhi.

4. Dibutuhkan tenaga kerja yang cakap dan dalam jumlah yang cukup besar, terutama apabila dibeli mesin-mesin yang mekanisasinya tinggi. Dalam hal ini

manager harus memperhatikan perawatan mesin/peralatan tersebut dimana

dibutuhkan tenaga-tenaga yang mampu dan tepat. Kalau tenaga ini tidak ada harus diusahakan untuk mendidik dan melatihnya terlebih dahulu.2

3.4. Metode Penggantian Peralatan

Agar mendapatkan pertimbangan yang tepat, diperlukan adanya metode atau pendekatan guna menilai apakah perlu dilakukan pembelian mesin atau peralatan baru atau tidak, dan jika perlu yang manakah yang dibeli. Secara umum 2 (dua) metode yang sering digunakan sebagai pedoman dalam menentukan waktu penggantian yang ekonomis yaitu :

2

1. Metode Keuntungan Tahunan Rata-rata

Metode ini menghitung keuntungan setiap setahun peralatan, keuntungan pada satu tahun tertentu adalah selisih pendapatan kotor dengan total biya tahunan pada tahun yang sama. Untuk menghitung keuntungan tahunan digunakan persamaan sebagai berikut

AW= AR-AE-CR Dimana :

AW = Anual Worth (Keuntungan tahunan) AR = Anual Receipt (Penerimaan tahunan) AE = Anual Expence (Pengeluaran tahunan)

CR = Capital Recovery

Bila AW>0, berarti proyek masih ekonomis untuk dilaksanakan. Umur ekonomis dari mesin/peralatan dicapai pada saat total keuntungan maksimum.

2. Metode Biaya Tahunan Rata-rata

Dengan metode ini dihitung total ekivalensi biaya tahunan. Setiap biaya dihitung ekivalensinya selama umur pemakaiannya. Dengan mempertimbangkan bunga uang, umur ekonomis dapat dicapai pada saat total ekivalensi biaya tahunan rata-rata minimum. Untuk menghitung total tahunan digunakan persamaan sebagai berikut :

EAC = Capital Recovery + Equivalent Annual Operating Cost

Atau

EAC = (P-L)(A/P, i, N) + Li + PW (Operating Cost for N Year) (A/P, i, N) Dimana ;

EAC = Equivalensi Annual Cost CR = Capital Recovery

EAOC = Equivalent Annual Operating Cost FW = Future Worth

PW = Present Worth

Dengan demikian maka pemecahan masalah Replacement ini didasarkan pada evaluasi umur ekonomis mesin/peralatan dengan metode biaya tahunan rata-rata.

3.5. Replacement Cycle Evaluation

Siklus penggantian mesin/peralatan dengan tipe yang sama disebut peremajaan, mempunyai cara pembahasan tersendiri dari sudut evaluasi ekonomi. Total dari pengembalian modal dan biaya operasi merupakan penelitian dasar dalam pembahasan ini. Dimana biaya pengembalian modal cenderung menurun, sementara biaya operasi dan perawatan naik sejalan dengan pertambahan umur mesin/peralatan tersebut.

waktu penggunaan ekonomis, dimana jangka waktu yang dicapai pada biaya rata-rata per satuan waktu mempunyai harga rendah.

Apabila pembahasannya dilakukan dengan menggunakan metode biaya tahunan rata-rata maka saat peremajaan yang tepat secara matematis dirumuskan sebagai berikut:3

AC(N - 1) dan AC(N) > AC(N + 1)

dimana :

AC = Annual Cost

N = Waktu Peremajaan

Secara grafik dapat dilihat pada Gambar 3.1. halaman berikut:

3

3.6. Langkah-langkah Pemecahaan Masalah

Untuk pemecahan masalah, maka disusun langkah-langkah sebagai berikut: 3.6.1. Menentukan Current Value (Nilai Sekarang) dan Constant Value

(Kesetaraan Nilai)

A. Current Value (Nilai Sekarang)

Current Value adalah suatu ukuran mengenai seberapa banyak uang yang

mampu dibayarkan oleh suatu perusahaan atau pribadi untuk investasi tadi melebihi biayanya.

Untuk mendapatkan current value sebagai funfsi dari % (per periode bunga) dihitung dengan cara sebagai berikut :

PW (i%) =

N

k

k

k i

F 0

1

Dimana :

i = Tingkat suku bunga efektif k = Indeks untuk tiap periode

Fk = Arus kas masa depan

N = Banyaknya periode

B. Constant Value (Kesetaraan nilai)

Constant Value adalah nilai investasi yang dihitung dengan mencari nilai

CV = PW x i Dimana :

PW = Nilai sekarang I = Tingkat suku bunga 3.6.2. Pengelompokan biaya

Untuk mendapatkan saat yang tepat dalam mengganti peralatan, diharapkan adanya pencatatan biaya yang telah dikeluarkan selama penggunaan peralatan tersebut. Untuk pemecahan masalah tersebut di atas, biaya dikelompokkan atas:

a. Depresiasi

Depresiasi adalah nilai modal suatu investasi yang terjadi akibat bertambahnya umur benda tersebut, kecuali tanah tempat bangunan. Depresiasi umumnya digunakan untuk keperluan pajak, dimana depresiasi merupakan sejumlah penerimaan yang tidak dikenakan pajak.

Untuk menentukan besar biaya deperesiasi ada beberapa metode yang antara lain adalah:

1) Metode garis lurus (straight line)

Pada metode ini deperesiasi dihitung berbanding langsung dengan umur peralatan. Besar depresiasi dihitung dengan cara:

n L P D

Dimana:

P = Harga awal mesin L = Harga akhir mesin n = Umur pakai mesin

2) Metode Persentase Tetap (declining balance method)

Dalam metode persentase tetap, diasumsikan bahwa depresiasi biaya tahunan merupakan persentase tetap dari book value (BV) pada permulaan tahun.

Rasio depresiasi dalam setiap satu tahun terhadap BV pada permulaan tahun adalah tetap pada seluruh umur aset, ditandai dengan R (0 < R < 1).

Dalam metode ini R yang digunakan adalah:

N R 2

Dimana :

R = Rasio depresiasi N = Umur depresiasi aset

Untuk perhitungan depresiasi dan nilai BV digunakan rumus. dk = B[1 – (1 – R)k]

BVk = B(1-R)k

Dimana :

R = Rasio Depresiasi k = Tahun

dk = Kumulatif depresiasi sepanjang tahun k

3) Metode Jumlah Digit (sum of years digit)

Pada metode ini depresiasi dibebankan lebih besar pada tahun-tahun pertama dan berangsur turun pada tahun ke-n dengan persamaan:

) 1 (

) 1 (

2 ) (

n N

n N x L P DN

Dimana:

DN = Depresiasi tahun ke-n

P = Harga awal mesin L = Harga akhir mesin

N = Akhir tahun perhitungan depresiasi n = Umur pakai mesin

4) Metode Sinking Fund (the sinking fund method)

Pada metode ini dana yang didepresiasikan pada tahun pertama lebih kecil pada tahun berikutnya. Perhitungan dilakukan dengan persamaan sebagai berikut:

D = (P-L)(A/F, i%, n)

D = Depresiasi Tahunan P = Harga Awal Mesin L = Harga Akhir Mesin

(A/F,i%,n) = Sinking Fund Factor I = Umur pakai mesin

b. Biaya Investasi

Biaya investasi adalah biaya pengadaan mesin yaitu harga pembelian mesin. Dan biaya pemasangan sampai mesin tersebut beroperas, dengan menggunakan dana pengembalian modal (capital recovery)

c. Biaya perawatan dan perbaikan

Biaya perawatan dan perbaikan meliputi biaya yang dikeluarkan untuk:

Pemakaian pelumas

Spare parts

Tenaga kerja perawatan mesin

d. Biaya energi listrik

Biaya pemakaian listrik dihitung berdasarkan harga dari PLN dan dari pembangkit sendiri. Pemakaian energi listrik semakin meningkat sejalan dengan semakin bertambahnya jam operasi, besar mesin, karakteristik mesin. e. Biaya tenaga kerja

f. Pemakaian suku cadang dan minyak pelumas

Pemakaian pelumas dan suku cadang cenderung meningkat sejalan dengan semakin bertambahnya umur mesin dan harga dipasaran. Tergantung pada jenis suku cadang dan minyak pelumas, jam operasi, karakteristik mesin.

g. Biaya down time

Down time adalah sejumlah waktu dimana suatu mesin tidak dapat

dipergunakan, karena mesin tersebut dalam perawatan maupun perbaikan.

Down time mempunyai kecendrungan naik dari tahun ke tahun, karena

menurunnya kondisi mesin sebagai akibat dari pertambahan masa pakai.

Biaya down time adalah biaya kerugian kerena suatu mesin tidak dapat dipergunakan.4

3.6.3. Peramalan

Peramalan digunakan untuk mendapatkan perkiraan data dimasa yang akan datang. Adapun metode peramalan yang ada yaitu:

1) Metode Peramalan Kualitatif

Pada peramalan kualitatif tidak dibutuhkan identifikasi yang jelas terhadap pola dasar. Hal ini karena hasil dari peramalan tersebut ditentukan berdasarkan pemikiran yang bersifat intuisi, pendapat dan pengetahuan si peramal.

4

2) Peramalan kuantitatif

Pada peramalan ini dibutuhkan identifikasi yang jelas tentang tipe dari pola dasar. Hasil peramalan yang dibuat sangat tergantung pada metode yang digunakan. Peramalan kuantitatif dapat digunakan bila terdapat tiga kondisi sebagai berikut:

a. Adanya informasi masa lalu yang dapat digunakan.

b. Informasi tersebut dapat dikuantitatifkan ke dalam bentuk angka.

c. Dapat diasumsikan bahwa beberapa aspek dan pola yang lalu akan berkelanjutan pada masa yang akan datang.

Peramalan dilakukan untuk memenuhi kebutuhan data masa yang akan datang. Model yang digunakan disini adalah model deret berkala, yaitu serangkaian data yang dikumpulkan dari waktu ke waktu untuk menggambarkan suatu kejadian. Model berkala ada empat jenis yaitu:

a. Pola Horisontal

b. Pola Musiman

Pola data ini berulang setiap periode, dan sangat dipengaruhi oleh musim tertentu, komponen musim dapat dijabarkan kedalam faktor cuaca, libur, atau kecenderungan pedagang, dan dapat digambarkan seperti Gambar 3.3. berikut :

c. Pola Siklis

d. Pola Trend

Pola trend terjadi apabila data menaik ataupun menurun dalam jangka waktu yang panjang, dan dapat digambarkan seperti Gambar 3.5. berikut :

Pemilihan teknik peramalan ini didasarkan atas betuk pola data. Pada analisa repalcement study di sini digunakan peramalan dengan pola trend, karena biaya-biaya yang ada memiliki kecendrungan naik dari tahun ke tahun.

Pada studi ini peramalan dengan pola trend ada dua jenis yang dipakai yaitu: 1. Trend Linier

Bentuk persamaannya adalah: Yi’= a + b.Xi

Dimana:

Yi’ = Nilai peramalan

Xi = Waktu

Harga a dan b dapat diperoleh dengan persamaan: 2 1 2 1 1 1 1 2 1 2 1 1 1 1 2 1 . . . .

n i i n i i n i i n i i n i i i n i i n i i n i i i n i i n i i n i i X X n Y X Y X b X X n Y X X X Y a2. Trend Kuadratis

Bentuk persamaanya adalah: Yi’= a + b.Xi + c. Xi2

Dimana:

Yi’ = Nilai peramalan

Xi = Waktu

a, b dan c = Konstanta

Harga a, b dan c dapat diperoleh dengan persamaan:

n i i n i i n i i n i i i n i i n i i n i i n i i i n i i n i i n i i X c X b X a Y X X c X b X a Y X X c X b a n Y 1 4 1 3 1 2 1 1 3 1 2 1 1 1 2 1 1 . . . . . . . . .MSE) dan koefisien korelasi yang terbesar atau paling dekat dengan 1. MSE dihitung dengan persamaan sebagai berikut:5

n Y Y MSE

n

i

i

i )2

(

1 '

Dimana:

MSE = Jumlah kesalahan kuadrat rata-rata Yi’ = Nilai dari persamaan

Yi = Nilai data sebenarnya

n = Banyak data

3.6.4. Perhitungan Total Biaya Tahunan Rata-rata

Untuk biaya yang berfluktuasi setiap tahun, biaya-biaya tersebut dihitung dengan cara:

a. Menentukan Capital Recovery (CR)

Hitung harga akhir mesin tiap tahun (book value)

Hitung CR dengan persamaan:

CR = ( P – L ) ( A/P, i%, n ) + Li Dimana :

P = Harga awal mesin L = Harga akhir mesin

5

n = Tahun

i = Suku bunga uang

b. Menentukan biaya down time

Hitung biaya down time dengan persamaan: Bd = jr / jk x BO

Dimana:

Bd = Biaya down time jr = Jam reperasi

jk = Jam kerja normal per tahun BO = Biaya operator.

Hitung biaya down time mesin masa yang akan datang dengan

menggunakan metode peramalan yang dipilih. c. Menentukan biaya operasi tahunan rata-rata

Hitung biaya operasi setiap tahun

Hitung biaya operasi tahunan yang akan datang dengan peramalan yang

dipilih.

Tentukan present value dari total biaya tiap tahun ke tahun nol yaitu dengan

cara mengalikan biaya dengan faktor present worth (P/F, i%, n).

Hitung kumulatif biaya dari present value di atas.

Untuk mendapatkan biaya tahunan rata-rata kalikan kumulatif biaya tiap

III - 20

Hasil yang diperoleh merupakan ekivalensi dari biaya operasi tahunan

rata-rata tahunnya.

d. Menentukan total biaya tahunan rata-rata

- Jumlahkan semua elemen biaya di atas (capital recovery), biaya down time dan biaya operasi tahunan rata-rata).

3.6.5. Penentuan Umur Ekonomis Mesin

Umur ekonomis mesin ditentukan dari total biaya tahunan rata-rata. Penentuannya yaitu pada saat total biaya tahunan rata-rata terkecil untuk selanjutnya dilakukan

replacement (penggantian) terhadap mesin.6

6

BAB IV

METODOLOGI PENELITIAN

4.1. Pendekatan Masalah

Untuk dapat menentukan umur ekonomis mesin agar dapat menentukan kapan penggantian mesin/peralatan dilakukan maka perlu adanya informasi yang lengkap.

Adapun informasi tersebut adalah: 1. Spesifikasi mesin

2. Harga pembelian mesin tahun 1997 3. Harga akhir mesin

4. Biaya pemakaian suku cadang dan minyak pelumas 5. Biaya pemakaian energi

6. Biaya tenaga kerja untuk perawatan dan perbaikan mesin 7. Jam perawatan dan perbaikan mesin (down time)

4.2. Pembatasan Masalah

Ruang lingkup yang dibatasi dalam masalah ini adalah:

1. Pengamatan dilakukan khususnya pada 1 mesin Threser yang ada pada PKS PT. TOLAN TIGA INDONESIA Kebun Perlabian. 2. Pengam