Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

PROSES PENGOLAHAN DROSS (ZAT PENGOTOR)

SETELAH SKIMMING OFF DI PT.INALUM

KUALA TANJUNG

KARYA ILMIAH

EVITRIWULAN

06240908

DEPARTEMEN KIMIA

PROGRAM STUDI DIPLOMA-3 KIMIA INDUSTRI

FAKULTAS MATEMATIKAN DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMETRA UTARA

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

PERSETUJUAN

Judul : PROSES PENGOLAHAN DROSS (ZAT

PENGOTOR) SETELAH SKIMMING OFF DI PT.INALUM KUALA TANJUNG

Kategori : KARYA ILMIAH

Nama : EVITRIWULAN

Nomor induk Mahasiswa : 062409080

Program Studi : DIPLOMA – 3 KIMIA INDUSTRI

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) SUMATERA UTARA

Disetujui di Medan, Juli 2009

Diketahui Dosen Pembimbing

Departemen KIMIA FMIPA USU Ketua

(DR. Rumondang Bulan, MS.) (Sovia Lenny, S.Si, M.Si)

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

PERNYATAAN

PROSES PENGOLAHAN DROSS (ZAT PENGOTOR) SETELAH SKIMMING OFF DI PT.INALUM

KUALA TANJUNG

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2009

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang telah melimpahkan Rahmat dan HidayahNya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul : “Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum” tepat pada waktunya.

Tugas Akhir ini disusun sebagai persyaratan untuk menyelesaikan pendidikan Program Studi D3 Kimia Industri Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Sumatera Utara.

Dalam penyusunan Tugas Akhir ini penulis banyak menemui kendala. Namun berkat bantuan, bimbingan dan dukungan dari berbagai pihak akhirnya penulis dapat mengatasi berbagai kendala tersebut dengan baik.

Atas bantuan, bimbingan dan dukungan dari berbagai pihak maka dengan segala ketulusan dan kerendahan hati, penulis mengucapkan terima kasih kepada :

1. Kedua orang tua tercinta ayahanda Ngadimin dan ibunda Supiyati yang telah memberikan cinta dan kasih sayangnya serta do’a dan restunya demi kesuksesan penulis.

2. Saudara-saudara penulis tersayang kakanda Maya Sari, abangda ipar Suwanto, adinda Nuri atas pengorbanan dan motivasi yang telah diberikan demi tercapainya cita-cita penulis.

3. Bapak Prof. Dr. Eddy Marlianto, M.Sc, Dekan FMIPA USU.

4. Ibu Sovia Lenny, S.Si, M.Si, Dosen Pembimbing yang telah banyak memberikan pelajaran dan bimbingan kepada penulis.

5. Ibu Dr. Rumondang Bulan, M.S, Ketua Departemen Kimia FMIPA USU. 6. Bapak Prof. Dr. Harry Agusnar, M.Sc, M.Phil, Koordinator Program Studi

D3 Kimia Industri FMIPA USU.

7. Bapak Drs. Syamsul Bahri Lubis,M.Si, Dosen Pembimbing Akademis. 8. Seluruh Staf Pengajar dan Pegawai Departemen Kima FMIPA USU

9. Bpk. Mukayat Imam Syafii dan Bpk. H.Rahmad Roib, pembimbing PKL di

Casting Section(SCA) PT.Inalum Kuala Tanjung.

10. Seluruh staff dan pegawai Casting Section(SCA) PT.Inalum Kuala Tanjung. 11. Keluarga Bpk.Syawal Syafaruddin, Ibu Mesyati, Bang Nico, Dek Tri, Dek Juli

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

12. Teman-teman PKL di PT.Inalum Yudi, Yudhi s, Putri, Ulfa, Siti, Eka.

13. Sahabat-sahabat penulis tercinta Rina, Afri, Indri, Achi, Dewi, Dillah, Tika, Kak Irma, Kak Putri, Kak Ita, Mira, Leni, Wulan, Ega. Terima kasih atas kebahagiaan yang telah kalian berikan pada penulis.

14. Teman-teman seperjuangan di Kimia Industri’06

15. Semua pihak yang tidak dapat penulis sebutkan satu persatu yang telah membantu penulis sehingga selesainya Tugas Akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih jauh dari kesempurnaan, apabila ada kekurangan didalamnya penulis menerima saran, dan kritik yang bersifat membangun dari semua pihak untuk memperbaiki dan melengkapi Tugas Akhir ini. Semoga Tugas Akhir ini bermanfaat bagi para pembaca.

Medan, Juli 2009 Penulis,

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

ABSTRAK

Skimming off adalah proses penarikan dross yang mengapung diatas permukaan molten. Dross yang dihasilkan dari proses skimming off ini kemudian diolah di DPE (Dross Processing Equipment). Yang dilakukan dengan penambahan fluks (suhu dross < 800 oC) dan tidak dengan penambahan fluks (suhu dross ≥ 800 o

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

DROSSING PROCESS AFTER SKIMMING OF IN PT. INALUM

ABSTRACT

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

2.2. Pemurnian Bauksit 4

2.3. Elektrolisa Reduksi Alumina 6

2.4. Aluminium 7

2.4.1. Sifat-Sifat Aluminium 8

2.4.2. Kegunaan Aluminium 10

2.5. Proses Produksi 12

2.5.1. Bahan Baku 12

2.5.2. Peleburan 12

2.5.3. Penuangan 13

2.6. Penambahan Fluks Dan Pembersihan 18

BAB 3 METODOLOGI PENELITIAN 20

3.1. Alat Dan Bahan 20

3.1.1. Alat 20

3.1.1. Bahan 20

3.2. Prosedur Percobaan 21

3.2.1. Operasi Skimming Off 21

3.2.2. Operasi Pengolahan Dross 21

BAB 4 DATA PERHITUNGAN DAN PEMBAHASAN 24

4.1. Data 24

4.1.1. Data Pengolahan Dross Yang Memiliki Suhu ≥ 800 oC

Pada Bulan Februari 2009 24

4.1.2. Data Pengolahan Dross Yang Memiliki Suhu < 800 oC

Pada Bulan Februari 2009 25

4.2. Perhitungan 26

4.3. Pembahasan 28

BAB 5 KESIMPULAN DAN SARAN 30

5.1. Kesimpulan 30

5.2. Saran 30

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

DAFTAR TABEL

Halaman Tabel 1. Dross skimming off yang tidak menggunakan fluks 24 Tabel 2. Dross skimming off yang menggunakan fluks 25 Tabel 3. Hasil pemisahan material dari dross dingin dalam proses pengolahan

Dross 26

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

BAB 1 PENDAHULUAN

1.1. Latar Belakang

PT. Indonesia Asahan Aluminium (PT. Inalum) merupakan proyek kerjasama antara Pemerintah Indonesia, swasta Jepang dan Pemerintah Jepang yang bergerak di bidang industri peleburan aluminium. PT. Inalum berlokasi di Kuala Tanjung, Kecamatan Sei Suka, Kabupaten Batubara Sumatera Utara. PT. Inalum adalah satu-satunya pabrik peleburan aluminium yang ada di Indonesia. Dengan kapasitas produksi 225.000 ton/tahun. PT. Inalum memiliki tiga pabrik utama yaitu :

a. Pabrik Karbon (Carbon Plant) b. Pabrik Reduksi (Reduction Plant) c. Pabrik Penuangan (Casting Plant)

Bahan baku pembuatan aluminium cair (molten) adalah alumina (Al2O3), kriolit (Na3AlF6), anoda, dan katoda. Molten yang dihasilkan di pot reduksi dibawa ke pabrik penuangan (casting plant) dengan menggunakan Metal Transport Car (MTC). Kemudian molten tersebut dituang kedalam holding furnace (dapur penampung) dan selanjutnya dialirkan ke casting machine (mesin pencetak) untuk dicetak menjadi aluminium batangan (ingot) dengan berat masing-masing ingot 22,7 ± 1,5 kg.

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

dicetak menjadi ingot. Molten yang dituang di holding furnace (dapur penampung) ditambahkan De Inclusion Flux 827 HS yang berfungsi untuk mengikat zat pengotor yang ada pada molten. Setelah itu dilakukan proses pengadukan (strirring) selama ± 5 menit agar de inclusion flux dan molten homogen. Kemudian dilakukan holding time selama ± 2,5 jam yang bertujuan agar De Inclusion Flux dan molten dapat bereaksi secara sempurna. Maka zat pengotor yang terkandung di dalam molten dapat terpisah. Selanjutnya dilakukan proses skimming off, yaitu proses pengeluaran dross yang mengapung di permukaan molten. Dross yang telah dikeluarkan dari furnace di tampung di crucible. Suhu dross dipertahankan 800oC. Dross yang dikeluarkan dari

furnace masing-masing mengandung 40% molten (aluminium cair). Kemudian dross

dibawa ke DPE (Dross Processing Equipment). Di DPE (Dross Processing

Equipment) dilakukan proses pemisahan molten yang masih terkandung di dalam

dross. Metal yang dihasilkan dari pengolahan dross di DPE dilebur kembali bersama

aluminium cair di melting furnace (dapur pelebur) (PT.Inalum, 2003).

Apabila suhu dross < 800 oC, maka dross akan membeku sehingga sulit untuk memisahkan molten yang terkandung di dalam dross tersebut. Hal ini dapat ditanggulangi dengan menambahkan dross treatment flux 711 HS secara berlapis-lapis ke dalam crucible yang berisi dross yang bertujuan agar suhu dross meningkat sehingga dross tidak membeku.

Dari uraian di atas, maka penulis merasa tertarik untuk memilih judul :

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

1.2. Permasalahan

Bagaimana cara pengaturan suhu yang ideal untuk dross agar diperoleh dross dengan suhu ≥ 800 oC. Karena apabila suhu dross < 800 oC maka dross akan membeku, sehingga molten sulit dipisahkan dari dross.

1.3. Tujuan

1. Untuk mengetahui proses pengolahan dross setelah skimming off

2. Untuk mengetahui cara pengaturan suhu ideal dross sebelum dilakukan proses pemisahan molten (aluminium cair) dari dalam dross.

1.4. Manfaat

Untuk memberikan informasi tentang proses pengolahan dross setelah proses

skimming off dan cara pengaturan suhu dross ≥ 800 oC sebelum dilakukan proses pemisahan molten dari dalam dross.

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

BAB 2

TINJAUAN PUSTAKA

2.1 Sejarah

Bauksit (Al2O32H2O) adalah bahan baku untuk membuat aluminium. Tahap pertama dalam proses peleburan aluminium adalah pemurnian bauksit yang diikuti dengan elektrolisis dan pemurnian aluminium yang tidak murni (Satija,1997).

Aluminium banyak terdapat dalam kulit bumi, yaitu sekitar 7,6 %. Aluminium merupakan unsur ketiga terbanyak setelah oksigen dan silikon, serta merupakan unsur logam yang paling melimpah. Tetapi Aluminium merupakan logam yang mahal karena proses pengolahannya yang sangat sulit. Mineral Aluminium yang bernilai ekonomis adalah bauksit yang merupakan satu-satunya sumber Aluminium. Kriolit (Na3AlF6) digunakan pada peleburan Aluminium sebagai pelarut alumina (Al2O3). Di Indonesia, bauksit banyak ditemukan di pulau Bintan dan di tayan (Kalimantan Barat). Pengolahan Aluminium dilakukan menurut proses - yang ditemukan oleh CharlesM. Hall di Amerika Serikat dan pada tahun 1886. Pengolahan Aluminium dan bauksit dapat dilakukan dengan 2 tahap yaitu :

1. Pemurnian bauksit untuk memperoleh alumina murni. 2. Peleburan/ reduksi alumina dangan elektrolisis.

2.2 Pemurnian Bauksit

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

menggunakan proses Baeyer atau proses Hall dan apabila bauksit mengandung silika sebagai pengotor maka bauksit tersebut dimurnikan dengan menggunakan proses serpek.

Pemurnian bauksit ada 2 jenis yaitu : a) Proses Baeyer

Proses Baeyer dilakukan dengan cara mengubah ferro oksida menjadi ferri oksida di dalam sebuah autoclave kemudian ditambahkan larutan soda kaustik pekat. Proses ini dilakukan selama beberapa jam. Maka akan dihasilkan larutan alumina.

Larutan Alumina tersebut kemudian disaring. Ferri oksida tidak dapat larut maka filtrat masih mengandung sodium meta alumina (NaAlO2) yang dapat dihilangkan dengan menggunakan asam lemah. Sodium meta alumina (NaAlO2) dapat diubah menjadi aluminium hidroksida dengan cara hidrolisis.

Al2O32H2O + 2NaOH 2NaAlO2 + 3H2O NaAlO2+2H2O NaOH + Al(OH)3

2Al(OH)3 Al2O3 + 3H2O

Endapan aluminium hidroksida dipisahkan secara filtrasi kemudian dibakar maka endapan aluminium hidroksida tersebut berubah menjadi alumina (Al2O3). Filtratnya mengandung soda kaustik pekat dan dapat digunakan lagi untuk proses pengolahan bijih besi.

b) Proses Hall

Dalam proses Hall bijih besi disatukan dengan menggunakan sodium karbonat maka akan dihasilkan sodium meta alumina (NaAlO2). Proses ini dilakukan dengan menggunakan air dimana karbondioksida menjadi residu.

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

Pengolahan air dilakukan dengan cara memanaskan air pada suhu 50-60 oC dan karbondioksida dilewatkan. Aluminium hidroksida (Al(OH)3) dipisahkan secara hidrolisis kemudian dipanaskan untuk memperoleh alumina (Al2O3).

2NaAlO2 + 3H2O + CO2 2Al(OH)3 + Na2CO3 2Al(OH)3 Al2O3 + 3H2O

(Satija, 1997)

2.3 Elektrolisa Reduksi Alumina

Reduksi langsung alumina dengan karbon tidak dapat dilakukan pada temperatur yang tinggi. Pada proses reduksi dihasilkan uap karbon monoksida. Uap karbon monoksida tersebut tidak dapat dikondensasikan dengan cara pendinginan. Pada temperatur yang rendah terjadi reaksi timbal balik antara karbon monoksida dan alumina.

Al2O3+3C 2Al + 3CO

Metode yang sebenarnya dilakukan adalah elektrolisa reduksi alumina murni yang dilarutkan dalam satuan kriolit. Reaksi dilakukan di dalam sel karbon (sebagai katoda) dan sejumlah rangkaian karbon yang digantung (sebagai anoda). Reaksi yang terjadi adalah :

Al2O3 2 Al+3 + 3O-2 (i)

Al+3 + 3e- Al (pada katoda) (ii)

3O-2 3O + 2e- (pada anoda) (iii)

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

2.4 Aluminium

Aluminium adalah logam putih yang liat dan dapat ditempa, bubuknya berwarna abu-abu. Ia melebur pada suhu 659 oC. Apabila terkena udara permukaan unsur aluminium teroksidasi tetapi lapisan oksida ini melindungi aluminium dari oksida lebih lanjut. Asam klorida encer dengan mudah melarutkan logam aluminium. Pelarutan lebih lambat dalam asam sulfat encer atau asam nitrat encer :

2Al + 6H+ 2Al3+ + 3H2

Proses pelarutan dapat dipercepat dengan menambahkan sedikit merkurium (II) klorida pada campuran. Asam klorida pekat juga melarutkan aluminium :

2Al + 6HCl 2Al3+ + 3H2 + 6 Cl

-Asam sulfat pekat melarutkan aluminium dengan membebaskan belerang dioksida : 2Al + 6H2SO4 2Al3+ + 3SO42- + 3SO2 + 6H2O

Asam nitrat pekat membuat logam menjadi pasif. Dengan hidroksida-hidroksida alkali terbentuk larutan tetrahidroksoaluminat :

2Al + 2OH- + 6H2O 2 [ Al(OH)4 ]- + 3H2

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

Aluminium (Al) mempunyai massa atom 27 (hanya ada satu isotop natural), nomor atom 13, densitas 2,79 g/cm3, titik lebur 660,4 oC, dan titik didih 2467 oC. aluminium adalah logam berwarna putih silver. Memiliki potensial redoks -1,66 V, bilangan oksidasi +3, dan jari – jari atom yang kecil yaitu 57 pm untuk stabilitas dari senyawa aluminium.

Aluminium adalah logam hidrolisis kuat dan umumnya tidak larut dalam keadaan pH netral antara (6,0 – 8,0), di bawah asam (pH < 6,0) atau alkali (pH > 8,0), dan dalam larutan anorganik atau ligan organik (contoh OH-, F-, SO42-, asam sitrat) kelarutan Al3+ meningkat. Reaksi jenis ini meningkatkan jumlah Al3+ dalam keadaan encer. Berikut ion yang dibentuk dalam larutan aluminium hidroksida pada pH di bawah 5,5 : Al(OH)2+, Al(OH)2+, dan Al3+.

Aluminium murni tidak stabil dalam proses oksidasi. Dalam keadaan berhubungan dengan udara aluminium membentuk lapisan tipis oksida di atas permukaan serta membentuk lapisan pelindung yang tahan terhadap korosi. Aluminium oksida (Al2O3) adalah logam kasar yang digunakan dalam produksi industri logam aluminium. Aluminium oksida membentuk dua bentuk isomer - Al2O3 dan - Al2O3 (Seiler,1994).

2.4.1 Sifat – Sifat Aluminium

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

hasil sampingan yang didapat dalam bentuk padatan. Apabila CO2 dialirkan terus-menerus maka akan menghasilkan larutan, natrium silikat tertinggal di dalam larutan sementara aluminium diendapkan sebagai aluminium hidroksida. Hidroksida dapat disaring, dicuci dan dipanaskan membentuk alumina murni (Al2O3). Langkah selanjutnya adalah pembentukan aluminium murni dengan metode elektrolisis alumina (Al2O3). Elektrolisis ini dilakukan karena aluminium bersifat elektropositif. Selain elektropositif aluminium memiliki sifat kimia sebagai berikut :

1. Titik Leleh : 933,47 K (660,320C) 2. Titik Didih : 2729 K (25190C) 3. Kalor peleburan : 10,71 kJ/mol -1 4. Kalor penguapan : 294,0 kJ/mol-1

5. Warna : putih, keperakan 6. Densitas : 2730 kg/m3

7. Konduktivitas Thermal : 0,51 cal/cm/oC/s 35x104 ohm s-1 cm pada 20oC 8. Kekuatan : U.T.S = 90N/mm2

E= 7,22 x 106 N/cm2

9. Kekerasan : 19-23 B.H.N

10. Struktur kristal : F.C.C. pada temperatur ruangan

Evitriwul

Aluminium adalah logam yang berwarna putih perak dan tergolong ringan yang mempunyai massa jenis 2,7 gr/cm3. Sifat fisik yang dimiliki aluminium antara lain :

1. Ringan, tahan korosi dan tidak beracun maka banyak digunakan untuk alat rumah tangga seperti panci, wajan dan lain-lain.

2. Reflektif, dalam bentuk aluminium foil digunakan sebagai pembungkus makanan, obat, dan rokok.

3. Daya hantar listrik dua kali lebih besar dari Cu maka Al digunakan sebagai kabel tiang listrik.

4. Paduan Al dengan logam lainnya menghasilkan logam yang kuat seperti Duralium (campuran Al, Cu, Mg) untuk pembuatan badan pesawat.

5. Al sebagai zat reduktor untuk oksida MnO2 dan Cr2O3.

2.4.2 Kegunaan Aluminium

Beberapa penggunaan aluminium antara lain:

1. Sektor industri otomotif, untuk membuat bak truk dan komponen kendaraan bermotor.

2. Untuk membuat badan pesawat terbang.

3. Sektor pembangunan perumahan;untuk kusen pintu dan jendela. 4. Sektor industri makanan ,untuk kemasan berbagai jenis produk.

5. Sektor lain, misal untuk kabel listrik, perabotan rumah tangga dan barang kerajinan. 6. Membuat termit, yaitu campuran serbuk aluminium dengan serbuk besi (III)oksida,

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

7. Bidang konstruksi (jendela, pintu, dll) 8. Pada perlengkapan memasak

9. Aluminium digunakan pada produksi jam tangan karena aluminium memberikan daya tahan dan menahan pemudaran dan korosi.

10. Aluminium digunakan pada otomobil, pesawat terbang, truk, rel kereta api, kapal laut dan sepeda.

11. Penegemasan (kaleng, foil)

Sama halnya seperti tembaga, aluminium mempunyai daya hantar panas yng baik dan sekaligus mempunyai refleksi panas yang besar. Oleh karena refleksi panas yang besar aluminium dapat digunakan sebagai bahan isolasi. Aluminium mempunyai daya hantar listrik yang baik. Sehingga aluminium banyak digunakan sebagai bahan penghantar listrik. Untuk keperluan itu aluminium harus dimurnikan semurni

(www.Club-kimia –nk.blogspot.com/-128-k).

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

mungkin. Untuk meningkatkan kekuatan tariknya, aluminium untuk kabel rentang harus diubah bentuknya dalam keadaan dingin.

Aluminium sukar dituang, karena aluminium cair - kental. Oleh karena daya hantar panas yang baik dan daya oksidasi yang besar aluminium sukar untuk dipateri. Seluruh panas yang dimasukkan cepat keluar. Sedangkan pekerjaan las sukar dapat dipertahankan bebas oksidasi.

Aluminium sebagai bahan baku digunakan untuk pembuatan bahan cat antara lain cat aluminium. Dari paduan aluminium kita sebut silumin dan duralumin sebagai unsur paduan aluminium akhirnya digunakan dalam paduan non ferro (Beumer,1994).

2.5 Proses Produksi 2.5.1 Bahan Baku

Bahan - bahan untuk keperluan produksi aluminium pertama kali didatangkan melalui pelabuhan. Bahan – bahan tersebut adalah alumina, pitch, dan kokas (coke). Alumina akan dimasukkan ke dalam silo alumina (alumina silo), kokas ke dalam silo kokas

(coke silo) dan pitch ke dalam Pitch Storage House. Bahan – bahan tersebut

dimasukkan dengan menggunakan Belt Conveyor

2.5.2 Peleburan

Pada tungku reduksi akan terjadi proses elektrolisis alumina menjadi aluminium. Pada proses ini akan dihasilkan gas HF yang akan di alirkan ke Dry Scrubber System untuk bereaksi dengan alumina dan sebagian dibuang melalui cerobong Gas Cleaning

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

Shop aluminium menggunakan Metal Transport Car (MTC)

2.5.3 Penuangan

a. Pengisian Molten (charging ) dan Cold Metal

Proses ini terdiri dari pengisian aluminium cair (molten ) dan cold metal ke dalam furnace. Sebelum molten dimasukkan ke dalam furnace, terlebih dahulu dimasukkan cold metal seperi recovery metal, scrap, busa logam dan ingot sisa-sisa cetakan berupa out product dan ingot spec out. Adapun jumlah cold metal yang dapat dimasukkan kedalam holding furnace yaitu sebesar 3.33 % dari jumlah molten yang akan dimasukkan sedangkan untuk melting furnace sebesar 5 % dari molten yang dimasukkan.

Setelah pemasukan cold metal ke dalam furnace maka selanjutnya dimasukkan

molten yang telah di tapping dari SRD (Smelting Reduction). Sebelum dimasukkan

kedalam furnace, molten yang dibawa oleh MTC (Molten Transport Car) di timbang terlebih dahulu di timbangan 40T (timbangan dengan kapasitas 40 Ton) di SCA

(Casting Section) agar diperiksa ulang berat molten yang di tapping dari SRD untuk

memastikan berat sebenarnya.

Sebelum proses charging, petugas di lapangan harus memastikan schedule yang telah ditetapkan baik berupa grade yang akan dihasillkan maupun berat produk yang akan dicetak.

Penuangan molten dari vacuum ladle ke dalam furnace menggunakan crane

hoist 10 T (kapasitas 10 Ton). Molten mengalir melalui lounder yang terbuat dari plat

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

sehingga molten yang terdapat di dalam ladle dapat tertuang ke dalam furnace. Proses

charging ini melibatkan dua orang operator, terdiri dari satu orang driver MTC untuk

melihat molten yang tertuang sekaligus memberikan aba-aba kepada petugas crane

hoist untuk memiringkan ladle.

Waktu pengisian lebih kurang 4 – 5 menit untuk setiap ladle. Dalam kondisi opersi normal, jumlah molten untuk setiap furnace adalah 30 – 35 Ton. Jadi untuk satu

furnace diisi dengan 4 – 5 ladle dalam waktu lebih kurang 30 menit.

MTC dan ladle kosong ditimbang kembali ketika MTC ini keluar dari gedung SCA. Hal ini bertujuan untuk mengetahui berapa banyak molten dimasukkan ke dalam

furnace.

b. Proses Treatment

Setelah furnace mencapai kapasitasnya, maka proses selanjutnya yang harus dilakukan yaitu proses treatment. Proses treatment ini terdiri dari :

1. Pemberian fluks (Fluks Treatment)

Setelah molten dimasukkan ke dalam furnace , kemudian dilanjutkan dengan pemberian flux (de-inclusion flux). Proses penambahan flux (fluxing) dilakukan dengan cara menaburkan flux diatas permukaan molten melalui pintu samping furnace dengan menggunakan sekop (scratcher). Kemudian dilakukan pengadukan (stirring) secara merata, agar molten dan flux dapat tercampur dengan homogen. Perbandingan antara flux dengan molten adalah 0,64 kg flux untuk setiap ton molten. Pengadukan dilakukan secara manual selama lebih kurang 5 menit.

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

Tujuan dari pemberian flux ke dalam furnace yang telah berisi molten adalah : a. Untuk menarik gas-gas yang terlarut dalm molten.

b. Untuk mengikat zat-zat pengotor (impurities) yang terdapat di dalam furnace yang dapat membuat kualitas ingot menjadi kotor dan kusam.

Adapun fungsi dari masing-masing komponen flux adalah :

1. NaCl dan KCl berfungsi untuk menghilangkan gas-gas yang terlarut dalam

molten, khususnya H2

Reaksi : NaCl →Na+ + Cl- KCl →K+ + Cl-

Didalam furnace terdapat gas H2 yang terionasi. Ion-ion tersebut beraksi : H+ + Cl- →HCl

2. Na2SiF6 berfungsi untuk melepaskan molten yang terjebak dalm gumpalan

dross.

Reaksi : Na2SiF6 →2NaF + SiF6 3SiF6 →4AlF3 + 3Si AlF3 larut dalam cairan aluminium.

NaF berfungsi untuk mengikat inklusi Al2O3 dalam molten membentuk dross. Reaksi : 2AlO3 + 4NaF →3NaAlO2 + NaAl F4

Al2O3 + 6NaF →2AlF3 + 3Na2O

2. Pengadukan (stirring)

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

Tujuan dari pengadukan sebagia berikut : • Menyempurnakan reaksi flux dengan molten.

• Menghomogenkan campuran yang ada di dalam furnace.

Hal-hal yang perlu diperhatikan selama pengadukan antara lain : a. Pengadukan harus merata dan seluas mungkin

b. Selama pengadukan jangan sampai dross scratcher menyentuh termowell. c. Lamanya pengadukan lebih kurang 5 menit.

3. Masa Penampungan (holding time)

Masa penampungan (holding time) molten dimulai dari sesuda h flux treatment sampai saat pengeluaran dross (skimming off dross) dari furnace. Proses ini dilakukan selama lebih kurang 2,5 jam. Pada proses holding time ini, dross akan terpisah dari

molten. Dross yang terdapat di dalam furnace akan mengapung diatas permukaan

molten.

Selama holding time, temperatur dijaga (setting temperatur) pada suhu 730 oC dengan pengontrol (control room). Pengaturan suhu ini bertujuan untuk mengoptimalkan reaksi antara flux dengan impurities yang terdapat di dalam furnace.

4. Pengeluaran dross (skimming off dross)

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009. Dross yang telah ditampung tersebut diolah secara terpisah. Pengolahan dross

lebih lanjut dilakukan karena di dalam dross masih terdapat kandungan aluminium yang cukup yakni 47%.

Adapun proses pengolahan dross adalah:

1. Dross yang ditampung didalam crucible pada saat proses skimming off ditaburi

dengan flux (dross treatment flux) secara berlapis-lapis. Adapun tujuan pemberian

flux yang bertahap-tahap atau berlapis-lapis ini yaitu agar flux tercampur secara

merata. Flux yang digunakan pada proses ini berbeda dengan flux yang digunakan pada proses holding time.

Pada proses ini digunakan flux jenis 711 HS dengan kandungan senyawa yang ada didalamnya, yaitu : NaNO3 60 %, NaCl 30 %, Na2SiF6 10 %

Adapun tujuan dari dross treatment flux adalah untuk mempertahankan atau menaikkan temperatur dross tersebut sehingga molten yang terikut didalam dross tetap cair. Perbandingan antara flux dengan dross yaitu 0,11 kg flux untuk setiap ton dross yang dihasilkan.

2. Dross yang telah ditaburi dengan flux tersebut kemudian di timbang. Hal ini bertujuan untuk mengetahui berapa banyak dross yang diperoleh saat proses

skimming off.

3. Kemudian crucible yang berisikan dross dibawa ke DPE ( Dross Process

Equipment) dengan menggunakan forklift untuk pengolahan selanjutnya.

c. Proses Pencetakan (casting)

Pada proses pencetakan aluminium (casting) ini dilakukan dengan memiringkan

furnace hingga 45O kearah casting machine. Molten akan mengalir melalui lounder

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

reaksi oksidasi antara molten dengan udara bebas. Akibat adanya kontak langsung dengan udara, maka pada bagian atas molten terbentuk scum yang harus dihilangkan karena dapat menurunkan mutu ingot yang dihasilkan. Scum yang dihasilkan sedapat mungkin dikembalikan lagi kedalam pouring device.

Dibagian bawah casting machine terdapat air pendingin yang berguna untuk mendinginkan ingot yang telah dicetak. Selanjutnya ingot tersebut diberi nomor lot (nomor seri ingot yang telah dicetak oleh PT. Inalum). Selain air pendingin yang ada dibawah casting machine, ingot juga didinginkan dengan penyemprotan air pada

cooling chamber. Setelah melalui air penyemprot tersebut, suhu ingot menjadi 400 oC. Selanjutnya ingot ditumpuk dengan menggunakan servo arm ke stock conveyor. Ingot yang telah ditumpuk tersebut ditimbang dengan range mulai dari 970 kg – 1050 kg. Setelah ditimbang ingot tersebut dibawa ke tempat pendingin ingot (ingot cooling

yard) selama lebih kurang 18 jam. Ingot yang telah didinginkan diberi identifikasi

sesuai dengan gradenya atau pesanannya.

d. Bundling dan Transportation

Ingot yang telah didinginkan kemudian diikat dengan menggunakan strapping

band yang disatukan dengan menggunakan seal, proses ini dinamakan proses

bundling. Perbandingan strapping band yang digunakan yaitu 1,43 – 1,46 untuk setiap

bundle. Sedangkan perbandingan seal yang digunakan yaitu 3,10 – 3,06 untuk setiap

bundle. Setiap bundling terdiri dari 44 batang ingot. Selanjutnya ingot yang telah

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

2.6 Penambahan Fluks dan Pembersihan

Penambahan fluks dan pembersihan dilakukan karena dua alasan yaitu :

a. Untuk memberikan pemisahan yang lebih efektif antara logam cair dan dross b. Untuk memindahkan larutan hidrogen dan menghilangkan dross

Fluks berbentuk gas digunakan untuk pembilasan atau menyingkirkan larutan termasuk nitrogen, helium, argon, dan klorin. Gas berbentuk gelembung untuk penghilangan hidrogen. Hidrogen terlarut dalam aluminium yang menyebar dalam gelembung-gelembung gas akan dibawa keluar. Pemisahan dross dapat menggunakan perlakuan mekanik dari gelembung gas inert yang membawa oksida ke permukaan. Klorin bereaksi secara kimia membentuk klorida yang mengubah sifat basah dari metal dan mengubah hasil dalam pemisahan dross dan peleburan. Pembersihan dilakukan dengan skimming off pada permukaan dross. Pembersihan dilakukan pada tekanan rendah kira-kira 1250 F untuk memperoleh perpindahan hidrogen secara maksimum. Setelah pembersihan, temperatur dari leburan meningkat dengan cepat.

Pengisian logam cair terdiri dari penuangan scrap dan produk gagal yang akan dilebur kembali bersama dengan campuran aluminium kasar lainnya. Dan pengisian cold metal ini dilakukan pada tahap awal sebelum dapur diisi dengan aluminium cair.

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

BAB 3

METODOLOGI PENELITIAN

3.1. Alat dan Bahan 3.1.1. Alat

1. Dross pusher

2. Dross scrathcher

3. Forklift

4. Crucible

5. Sekop

6. DPE (Dross Processing Equipment)

7. Timbangan 40 Ton 8. Cawan Penampung 9. Scrapper

10. Kereta dorong

11. Box

3.1.2. Bahan

1. Dross skimming off

2. Dross Treatment Flux 711 HS

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

3.2. Prosedur Percobaan 3.2.1. Operasi skimming off

1. Dross yang mengapung dipermukaan molten didorong dengan dross pusher

dari pintu utara, kemudian ditarik dengan dross scracther dari pintu selatan dengan bantuan forklift.

2. Dross ditampung di crucible, lalu ditambahkan dross treatment flux 711 HS

secara berlapis-lapis sebanyak 0,11 kg/ton dross dengan menggunakan sekop. 3. Crucible yang berisi dross diangkat dengan forklift lalu ditimbang di

timbangan 40 ton untuk mengetahui berat dross yang dihasilkan pada proses

skimming off

4. Dicatat berat dross skimming off yang diperoleh. 3.2.2. Operasi Pengolahan Dross

a. Operasi di DPE

1. Crucible berisi dross yang telah ditimbang dibawa ke ruang DPE (Dross Processing Equipment) dengan menggunakan forklift.

2. Crucible berisi dross diletakkan ke dalam DPE

3. Lubang kuping crucible dipastikan dapat dimasuki oleh pin pendukung. 4. Forklift diparkirkan di depan DPE.

5. Poros utama DPE diturunkan dengan menekan tombol “down”. (Batas penurunan sampai ujung impeller dalam menembus lubang saluran RM cair). 6. Inside impeller diputar dengan menekan tombol “forward”. (Setelah ujung

impeller dalam menyentuh permukaan dross).

7. Kecepatan putar inside impeller diatur (tingkat kecepatan 1 ~ 4). 8. Outside impeller diputar dengan menekan tombol “reverse’.

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

10. Kedua impeller diputar selama ± 0,5 menit.

11. Poros utama DPE dinaikkan dengan menekan tombol “up”. (Ujung impeller lepas dari lubang saluran Recovery Metal).

12. Putaran kedua impeller tersebut dihentikan dengan menekan tombol “stop”. 13. Poros utama DPE kembali diturunkan dengan menekan tombol “down”,

setelah RM cair berhenti mengalir.

14. Langkah kerja 5-12 diulang sampai Recovery Metal (RM) cair benar-benar habis mengalir ke dalam cawan penampung yang terletak di bawah crucible. 15. Gerakan inside impeller dan outside impeller dihentikan dengan menekan

tombol “stop”.

16. Poros utama DPE dinaikkan dengan menekan tombol “up”.

17. Crucible yang berisi dross diangkat dengan forklift untuk dibawa ke dross

room

b. Operasi di Dross Room

1. Dross dituang di dross room dengan perlahan-lahan sampai habis.

2. Crucible diletakkan di tempat penyimpanannya.

3. Dross di dross room diratakan menggunakan scrapper dengan bantuan forklift.

4. Scrapper diletakkan pada tempatnya.

c. Operasi pengambilan Recovery Metal dan Scrap

1. Cawan penampung yang berisi Recovery Metal diangkat dengan menggunakan forklift.

2. Cawan penampung dibalikkan agar Recovery Metal lepas dari cawan penampung (setelah Recovery Metal membeku)

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

4. Berat Recovery Metal (RM) dicatat.

5. Scrap di dross room dikutip sesuai jadwal (setelah dross dingin) 6. Scrap kutip dimasukkan ke dalam box yang dipasang di kereta dorong 7. Scrap ditimbang di timbangan 2 ton.

8. Berat scrap dicatat. d. Operasi akhir pengolahn dross

1. Sebagian dross dingin dibawa dari dross room ke LCS (Laddle Cleaning

Shop) untuk pengolahan selanjutnya.

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

BAB 4

DATA PERHITUNGAN DAN PEMBAHASAN

4.1 Data

Data hasil pengamatan operasi harian casting di PT.Inalum, Kuala Tanjung Asahan di bagian pencetakan (SCA).

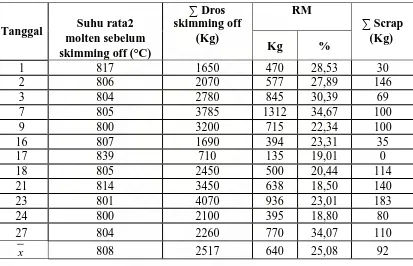

4.1.1 Data pengolahan dross yang pada suhu ≥ 800 oC pada bulan Februari 2009 Tabel 1. Dross skimming off yang tidak menggunakan fluks

Keterangan :

RM = Recovery Metal (metal yang didapat kembali setelah operasi pengolahan dross di DPE)

x = Nilai rata-rata dari data

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

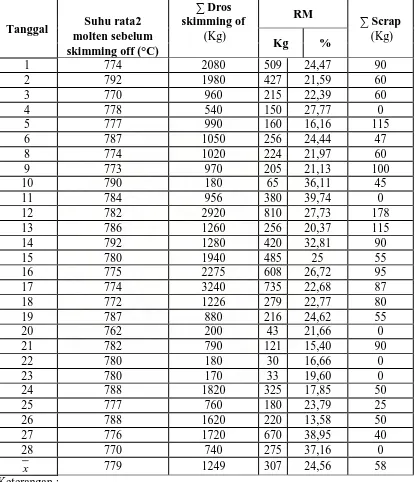

4.1.2 Data pengolahan dross pada suhu < 800 oC pada bulan Februari 2009 Tabel 2. Dross skimming off yang menggunakan fluks

Tanggal Suhu rata2

RM = Recovery Metal (metal yang didapat kembali setelah operasi pengolahan dross di DPE)

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

Scrap = Metal yang tampak dalam dross dingin dan dikutip secara manual

Tabel 3. Hasil Pemisahan Material Dari Doss Dingin Dalam Proses Pengolahan Dross

Ruangan dross Kadar metal dalam dross

dingin (%)

% metal average : persentase rata-rata metal yang terdapat dalam dross dingin. 4.2 Perhitungan

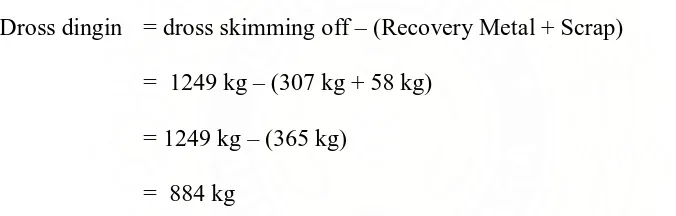

a. Dross yang menggunakan fluks (temperatur < 800 oC) 1. Jumlah dross dingin yang dihasilkan setelah operasi di DPE Dross dingin = dross skimming off – (Recovery Metal + Scrap)

= 1249 kg – (307 kg + 58 kg) = 1249 kg – (365 kg)

= 884 kg

2. Jumlah metal yang terdapat dalam dross dingin setelah operasi di DPE Metal = dross dingin x % metal average

= 884 kg 25,84 %

= 228,42 kg

3. Kadar aluminium yang terdapat pada dross skimming off

Aluminium dalam dross = Metal x 100% Dross skimming off

Aluminium dalam dross = 228,42 kg x 100% 1249 kg

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

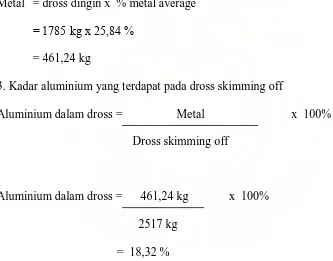

b. Dross yang tidak menggunakan Fluks (temperatur ≥ 800 oC) 1. Jumlah dross dingin yang dihasilkan setelah operasi di DPE Dross dingin = dross skimming off – (Recovery Metal + Scrap)

= 2517 kg – ( 640 kg + 92 kg) = 2517 kg – (732 kg)

= 1785 kg

2. Jumlah metal yang terdapat dalam dross dingin setelah operasi di DPE Metal = dross dingin x % metal average

= 1785 kg 25,84 %

= 461,24 kg

3. Kadar aluminium yang terdapat pada dross skimming off

Aluminium dalam dross = Metal x 100%

Tabel 4.Dross yang menggunakan fluks (suhu < 800 oC)

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

Dross Skimming Off = Dross yang dihasilkan setelah proses skimming off

RM = Recovery Metal (metal yang didapat kembali setelah operasi

Dari data di atas terdapat dross pada suhu < 800 oC memiliki kadar aluminium 18,28% dan dross pada suhu ≥ 800 oC memiliki kadar aluminium 18,32%. Suhu ini berdasarkan suhu molten sebelum skimming off. Untuk mengetahui suhu molten sebelum skimming off, PT. Inalum menggunakan alat yang dinamakan thermocople. Alat ini dipasang di furnace dan di sambungkan ke control room.

Dross yang ditarik pada saat skimming off di tampung di crucible dengan

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

di DPE (Dross Processing Equipment). Penambahan fluks ini bertujuan agar dross tidak cepat membeku. Apabila dross sudah membeku maka sulit dilakukan proses pemisahan metal yang masih terkandung dalam dross tersebut. Penambahan fluks dilakukan secara berlapis-lapis ke dalam crucible yang berisi dross skimming off, agar kenaikkan suhu merata. Fluks yang ditambahkan adalah Dross Treatment Fluks 711

HS dengan perbandingan 0,11 Kg/Ton-Al. Komposisi kimia dari Dross Treatment

Fluks yaitu :

1. NaNO3 60% 2. NaCl 30% 3. Na2SiF6 10%

Dross yang memiliki suhu ≥ 800 oC tidak perlu ditambah dengan dross

treatment fluks karena dross tersebut telah mencapai suhu ideal dengan demikian

dross tidak cepat membeku sebelum dilakukan proses pengolahan dross di DPE (Dross Processing Equipment). Dross yang baru dikeluarkan dari furnace pada saat

skimming off mengandung Aluminium ± 47 %. Dross yang sudah diolah di DPE

dituang di dross room gunanya untuk mendinginkan dross. Kemudian scrap yang terdapat pada dross dingin dikutip sesuai jadwal yang telah ditentukan. Scrap ini digolongkan sebagai cold metal yang mana akan dilebur lagi di melting furnace. Dross dingin yang telah dikutip scrapnya masih mengandung Aluminium ± 20-30 %. Jumlah ini tidak dapat dikurangi karena alat DPE hanya memiliki efisiensi sebatas itu.

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil analisa maka dapat disimpulkan bahwa :

1. Pengaturan suhu dross hasil skimming off agar memiliki suhu yang ideal (suhu

dross ≥ 800 oC) yaitu dengan cara menambahkan dross treatment fluks 711 HS ke dalam dross skimming off dengan perbandingan 0,11 Kg/Ton-Al sebelum diolah di DPE (Dross Processing Equipment).

2. Kadar Aluminium dalam dross yang tidak menggunakan fluks 18,32 % dan kadar Aluminium dalam dross yang menggunakan fluks 18,28%.

5.2 Saran

Untuk mendapatkan hasil yang optimum, pada saat menambahkan dross treatment

fluks 711 HS ke dalam crucible yang berisi dross skimming off sebaiknya dilakukan

secara berlapis-lapis. Agar kenaikkan temperatur dross merata di seluruh bagian

Evitriwulan : Proses Pengolahan Dross (Zat Pengotor) Setelah Skimming Off Di PT.Inalum Kuala Tanjung, 2009.

DAFTAR PUSTAKA

Bawa, H.S., (1986), “Material and Metalurgy”, McGraw-Hill Publishing Company Limited, New Delhi

Beumer, B.J.M., (994), “Ilmu Bahan Logam”, Jilid 1, Bharatara, Jakarta

Heine, R.W., (1955), “Principles Of Metal Casting”, 2nd edition, McGraw-Hill Inc., New York

PT.INALUM., (2003), “Proses Produksi Aluminium”, Bahan Bacaan Untuk OJT, PT. INALUM, Kuala Tanjung, Asahan

Satija, B.R., (1997), “A TextBook Of Inorganic Chemistry”, Har-Anand Publications Pvt Ltd, New Delhi

Seiler, H.G., (1994), “Handbook On Metal In Clinic and Analytical Chemistry”, Marcel Dekker Inc., New York

Vogel, A.I., (1990), “Buku Teks Analisis Anorganik Kualitatif Makro dan Semimikro”, PT.Kalman Media Pustaka, Jakarta