ANALISA TEGANGAN PIPA PADA SISTEM PERPIPAAN

HEAVY FUEL OIL

DARI

DAILY TANK

UNIT I DAN UNIT II

MENUJU

HEAT EXCHANGER

DI PLTU BELAWAN

SKRIPSI

Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

PETER MANURUNG NIM. 080401056

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

ABSTRAK

Dalam merancang suatu plant, tidak terlepas dari sistem perpipaan. Maka dalam hal ini perancangan perpipaan harus benar-benar aman dan memiliki fleksibilitas yang cukup. Dalam hal ini dibutuhkan suatu analisa tegangan pada perpipaan untuk menentukan ada atau tidaknya tegangan yang berlebih (overstress) dan analisa gaya dan momen yang berlebih pada sambungan (nozzle), material pipa yang digunakan pada pipa penyalur heavy fuel oil adalah API 5L dengan diameter 168,3 mm dari daily tank ke filter dan ukuran diameter 114,3 mm untuk pipa dari pompa ke heat exchanger. Analisa tegangan yang terjadi dapat disimulasikan dengan menggunakan program Coade Caesar II dan dihasilkan nilai tegangan yang terjadi pada sistem perpipaan, kemudian nilai tegangan dibandingkan dengan nilai yang diizinkan dari ASME B31.3 Process Piping yaitu sebesar 206,843 MPa. Hasil simulasi menggunakan coade caesar II juga menghasilkan nilai gaya dan momen, gaya dan momen yang terjadi pada setiap nozzle dan gaya dan momen tidak boleh melebihi batas izin, pada pompa gaya dan momen izin diatur dalam API 160 serta untuk equipment horizontal dan vertikal seperti pada daily tank, filter dan heat exchanger nilai gaya dan momen izin diatur oleh WRC107 dan WRC 297.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena atas berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan skripsi ini. Dimana judul skripsi ini adalah “Analisa Tegangan Pipa Pada Sistem Perpipaan Heavy Fuel Oil dari Daily Tank Unit I dan Unit II Menuju Heat Exchanger Di PLTU Belawan” .

Penulisan skripsi ini dilaksanakan untuk memenuhi salah satu syarat untuk mencapai gelar Sarjana Teknik Departemen Teknik Mesin pada Fakultas Teknik Universitas Sumatera Utara.

Pada kesempatan ini juga penulis tidak lupa mengucapkan terimakasih kepada semua pihak yang telah membantu dan membimbing penulis selama penyusunan skripsi ini. Penulis menyadari bahwa tanpa adanya dukungan dan bantuan ini, penulis sangat sulit untuk dapat menyelesaikan skripsi ini mulai dari awal hingga selesainya skripsi ini. Untuk itu penulis mengucapkan terimakasih kepada:

1. Bapak Prof.Dr.Ir.Bustami Syam, MSME selaku dosen pembimbing yang telah menyediakan waktu, tenaga dan pikiran untuk mengarahkan penulis dalam penyusunan skripsi ini.

2. Terima Kasih buat Bapak Ir.Alfian Hamsi, MSc selaku dosen pembanding I dan Bapak Ir. Mulfi Hazwi, MSc selaku dosen pembanding II.

3. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri selaku ketua Departemen Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara.

4. Ibunda Farida Butar-Butar yang telah mendukung saya sehingga mampu menyelesaikan skripsi ini dan juga telah memberikan materi dan moril. Thanks Mom.

6. Pak Febri Rajakur rohim selaku inspection engineering PT.Pertamina RU II dumai, yang telah membantu dalam belajar bidang pipa.

7. Abangda Zail Ali dan Abangda Indra yang selalu membimbing kami dalam pengambilan data di PLTU Belawan.

8. Tulang dan Nangtulang saya yang telah memberikan semangat, materi dan juga moril kepada penulis.

9. Terima kasih kepada semua dosen Teknik Mesin USU.

10.Terima kasih buat kak sonta yang telah membantu penulis selama penulisan surat dari awal sampai akhir skripsi ini.

11.Terima kasih buat abangda K Tatang Naibaho, Abangda Jondri F Tambunan, Kakanda Desy yang telah memberikan bahan dan motivasi.

12.Kawan-kawan seperjuangan Teknik Mesin stambuk 2008. 13.Adek-adek Teknik Mesin USU stambuk 2010 dan 2012

14.Nehemia S, Bona doo, Obet Kajang, Ivan Marbun, Efrata Sianturi, Epen, Michael Manalu, Michel, Bayu Bakara, Nugraha, Ben, Arie Bgn, Baringin, dkk.

Semoga skripsi ini bermanfaat bagi kita semua dan dapat digunakan sebagai pengembangan ilmu yang didapat selama dibangku kuliah. Apabila terdapat kesalahan dalam penyusunan sebagai manusia yang tidak luput dari kesalahan penulis mengharapkan masukan dan kritkan yang bersifat membangun dalam penyempurnaan skripsi ini. Akhir kata penulis mengucapkan terima kasih.

Medan,06 April 2013

Penulis

DAFTAR ISI 1.2.2 Tujuan Khusus ... 1.3 Manfaat ... 1.4 Batasan Masalah ... 1.5 Sistematika Penulisan... BAB 2 TINJAUAN PUSTAKA

2.1 Dasar Perhitungan Ketebalan Pada Pipa ... 2.2 Tegangan Pada Pipa ... 2.2.1 Tegangan Longitudinal (Longitudinal Stress)... 2.2.2 Tegangan Radial ... 2.2.3 Tekanan Sirkumferensial (Hoop Stress) ... 2.2.4 Tegangan Geser ... 2.3 Tegangan Kombinasi ...

2.4 Tegangan Izin (Allowable Stress) ... 2.5 Tegangan Berdasarkan Kode Standar ... 2.6 Beban yang Terjadi pada Sambungan. ...

2.6.1 Sambungan Flange ... 2.6.2 Sambungan nozzle pada pompa ... 2.6.3 Gaya Dan Momen vertikal Dan Horizontal Equipment... BAB 3 METODOLOGI PENELITIAN

3.1 Lokasi Riset ... 3.2 Spesifikasi Penelitian ... 3.3 Pemodelan. ... 3.4 Proses Penelitian. ... BAB 4 HASIL DAN ANALISA

4.1 Pemodelan Plant Design 3D... 4.2 Pemodelan Dan Analisa Pipa Daily Tank Menuju Filter... 4.2.1 Pemodelan Pipa Daily Tank menuju Filter ... 4.2.2 Analisa Tegangan Pipa Daily Tank Menuju Filter ... 4.2.3 Analisa Gaya dan Momen nozzledaily tank menuju filter... 4.2.3.1 Nozzle di Daily tank unit 1 dan unit 2... 4.2.3.2 Nozzle di filter unit 1, 2, 3 dan 4. ... 4.3 Pemodelan Dan Analisa Pipa Pompa 1 dan 2 Menuju HE...

4.3.1 Pemodelan Pipa Dari Pompa 1 dan 2 menuju HE... 4.3.2 Analisa Tegangan Pipa Dari Pompa 1 dan 2 Menuju HE... 4.3.3 Analisa Gaya dan Momen Nozzle Pompa Unit 1 dan 2 ke HE.

4.3.3.2 Analisa Gaya Dan MomenNozzle HE... 4.4 Pemodelan Dan Analisa Pipa Pompa 3 dan 4 Menuju HE... 4.4.1 Pemodelan Pipa Dari Pompa 3 Dan 4 Menuju HE.... 4.4.2 Analisa Tegangan Pipa Dari Pompa 3 dan 4 Menuju HE... 4.4.3 Analisa gaya dan momen pipa pompa unit 3&4 menuju HE.... 4.4.3.1 Analisa Gaya dan Momen di Nozzle Pompa... 4.4.3.2 Analisa Gaya dan Momen di Nozzle HE... BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan... 5.2 Saran... DAFTAR PUSTAKA... LAMPIRAN

58 64 64 66 67 67 69

DAFTAR GAMBAR

Gambar 2.1 Tegangan pada pipa... Gambar 2.2 Tekanan dalam pipa satu arah... Gambar 2.3 Tekanan dalam pipa segalah arah... Gambar 2.4 Tegangan longitudinal akibat momen bending... Gambar 2.5 Tegangan Radial... Gambar 2.6 Tekanan Sirkumferensial (hoop stress)... Gambar 4.7 Gaya geser... Gambar 2.8 Lingkaran mohr kombinasi tegangan... Gambar 2.9 Grafik stress range reduction factor... Gambar 2.10 Pembebanan pada Flange... Gambar 2.11 Pompa dengan dua sisi nozzle discharge dan suction... Gambar 2.12 Orientasi dari gaya dan momen pada peralatan vertikal... Gambar 2.13 Gaya dan momen yang berkerja pada peralatan horizontal... Gambar 3.1 Autoplant 3D... Gambar 3.2 Coade Caesar II 5.1... Gambar 3.4 Input data... Gambar 3.5 Diagram alir penelitia……… Gambar 4.1 Tampilan plant design 3D... Gambar 4.2 Daily Tank menuju pompa... Gambar 4.3 pipa menuju heat exchanger... Gambar 4.4 Gambar tampilan input pada Caesar II... Gambar 4.5 Hasil pemodelan pipa daily tank menuju filter... Gambar 4.6 Pipa dari daily tank... Gambar 4.7 pipa menuju ke filter unit 1, 2, 3 dan 4... Gambar 4.8 Hasil input pipa dari pompa 1 & 2 menuju heat exchanger... Gambar 4.9. pipa dari pompa unit 1 dan unit 2... Gambar 4.10 pipa menuju heat exchanger... Gambar 4.11 jenis centrifugal pump side by side... Gambar 4.12 Hasil in-put pipa dari pompa 3 & 4 menuju heat exchanger...

Gambar 4.13 Pipa dari pompa unit 3 dan pompa unit 4... Gambar 4.14 Pipa menuju heat exchanger... Gambar 4.15 jenis sentrifugal pump side by side...

DAFTAR TABEL

Tabel 2.1 Stress range reduction factors ... Tabel 2.2 Gaya dan momen yang diizinkan pada pompa sentrifugal... Tabel 2.3 Kostanta ... Tabel 3.1 Spesifikasi data pada jalur I... Tabel 3.2 Spesifikasi data pada jalur II... Tabel 3.3 Spesifikasi data pada jalur III... Tabel 3.4 Spesifikasi data pada jalur IV... Tabel 3.5 Spesifikasi data pada jalur V... Tabel 4.1 Keterangan gambar daily tank menuju pompa... Tabel 4.2 Keterangan gambar pipa menuju heat exchanger... Tabel 4.3 Keteranga pipa dari daily tank... Tabel 4.4 Keterangan pipa menuju ke filter unit 1, 2, 3 dan 4... Tabel 4.5 Hasil tegangan yang terjadi pada pipa daily tank menuju filter... Tabel 4.6 Gaya dan momen di nozzledaily tank unit 1 dan 2 kondis OPE1.... Tabel 4.7 Gaya dan momen di nozzle daily tank unit 1 dan 2 kondis OPE2.... Tabel 4.8 Gaya dan momen di nozzlefilter pada kondis OPE 1... Tabel 4.9 Gaya dan momen di nozzlefilter pada kondis OPE 2... Tabel 4.10 Keterangan gambar pipa dari pompa unit 1 dan unit 2... Tabel 4.11 Keterangan gambar pipa menuju heat exchanger... Tabel 4.12 Hasil tegangan code bekerja... Tabel 4.13 Gaya dan momen di nozzle pompa unit 1 & 2 kondisi OPE1... Tabel 4.14 Gaya dan momen di nozzle pompa unit 1 & 2 kondisi OPE 2... Tabel 4.15 Gaya dan momen di nozzle heat exchanger kondis OPE1... Tabel 4.16 Gaya dan momen di nozzle HE pada kondis OPE2... Tabel 4.17 Keterangan gambar pipa dari pompa unit 1 dan unit 2... Tabel 4.18 Keterangan gambar pipa menuju heat exchanger... Tabel 4.19 Hasil tegangan code bekerja... Tabel 4.20 Gaya dan momen di nozzle pompa unit 3 & 4 kondis OPE1...

Tabel 4.21 Gaya dan momen di nozzle pompa unit 3 & 4 kondis OPE 2... Tabel 4.22 Gaya dan momen di nozzle HE unit 1 & 2 kondis OPE1... Tabel 4.23 Gaya dan momen di nozzle HE unit 1 dan 2 kondis OPE2...

DAFTAR SIMBOL

ketebalan minimum yang dibutuhkan

ketebalan disign terhadap tekanan

tekanan dari dalam

diameter luar dari pipa

tegangan yang diijinkan pada suhu disign

ketebalan tambahan

faktor kualitas

faktor kualitas casting

faktor kualitas sambungan

faktor kualitas struktural

tegangan Logituginal akibat gaya aksial

gaya aksial

luas Penampang Pipa

diameter luar pipa

diameter dalam pipa

tegangan longitudinal akibat beban dalam

luas penampang dalam pipa

tegangan longitudinal akibat momen lentur

,

τ ; τ

;

momen lentur pada penampang pipa

momen inersia dari penampang pipa

radius luar pipa

modulus permukaan pipa

tegangan radial

tegangan geser yang terjadi pada pipa

tegangan geser pada X dan Y

gaya geser yang bekerja pada x dan y

momen lendutan in-plane karena expansion load

momen lendutan out-plane karena expansion load

N.mm

mm

-KPa

KPa

KPa

N

N.mm

ABSTRAK

Dalam merancang suatu plant, tidak terlepas dari sistem perpipaan. Maka dalam hal ini perancangan perpipaan harus benar-benar aman dan memiliki fleksibilitas yang cukup. Dalam hal ini dibutuhkan suatu analisa tegangan pada perpipaan untuk menentukan ada atau tidaknya tegangan yang berlebih (overstress) dan analisa gaya dan momen yang berlebih pada sambungan (nozzle), material pipa yang digunakan pada pipa penyalur heavy fuel oil adalah API 5L dengan diameter 168,3 mm dari daily tank ke filter dan ukuran diameter 114,3 mm untuk pipa dari pompa ke heat exchanger. Analisa tegangan yang terjadi dapat disimulasikan dengan menggunakan program Coade Caesar II dan dihasilkan nilai tegangan yang terjadi pada sistem perpipaan, kemudian nilai tegangan dibandingkan dengan nilai yang diizinkan dari ASME B31.3 Process Piping yaitu sebesar 206,843 MPa. Hasil simulasi menggunakan coade caesar II juga menghasilkan nilai gaya dan momen, gaya dan momen yang terjadi pada setiap nozzle dan gaya dan momen tidak boleh melebihi batas izin, pada pompa gaya dan momen izin diatur dalam API 160 serta untuk equipment horizontal dan vertikal seperti pada daily tank, filter dan heat exchanger nilai gaya dan momen izin diatur oleh WRC107 dan WRC 297.

BAB 1

PENDAHULUAN

1.1Latar belakang

Dalam suatu perencangan plant tidak terlepas dari pada sistem perpipaan yang mana berfungsi sebagai jalur tranportasi fluida yang ingin dialirkan dari satu komponen ke komponen yang lain. Sistem perpipaan ini harus dirancang sedemikan rupa sehinga mampu menahan beban yang terjadi, baik beban statis dan dinamis yang terjadi. Analisa tergangan pada perpipaan adalah teknik yang dilakukan oleh engineer agar sistem perpipaan tanpa tegangan berlebih (over stress) dan pembebanan berlebih (over loading) pada kompenen pemipaan dengan komponen yang terhubung.

Kemampuan sistem perpipaan untuk menahan beban yang bekerja sehingga tidak menyebabkan kegagalan disebut fleksibilitas system perpipaan. Kegagalan pada sistem perpipaan ini dapat mengganggu proses operasi yang berlangsung. Maka dari itu, analisa fleksibilitas dan tegangan pada sistem perpipaan perlu dilakukan untuk memastikan bahwa sistem perpipaan pada kondisi aman saat dioperasikan. Sistem perpipaan harus mempunyai fleksibilitas yang cukup, agar pada saat terjadi pemuaian termal dan kontraksi, pergerakkan dari penyangga dan titik persambungan pada sistem perpipaan tidak akan menyebabkan:

1. Kegagalan sistem perpipaan akibat tegangan yang berlebihan 2. Kebocoran pada sambungan

3. Beban berlebih pada sambungan dengan komponen

dan momen pada sistem pemipaan dibantu oleh program computer Coade Caesar II 5.1

Sistem pemipaan dikatakan aman jika sudah memenuhi aturan yang berlaku atau sudah memenuhi code dan standar yang berlaku dalam perencanaan sistem pemipaan, gaya dan momen pada nozzle sudah memenuhi dengan standar yang berlaku terhadapa equipment yang ada, serta pegeseran pipa sudah tidak mengalami singgungan antara pipa, equipment dan lainnya.

1.2Tujuan

1.2.1 Tujuan Umum

Tujuan umum dari penelitian ini adalah Menganalisa pembebanan yang terjadi pada sistem pemipaan Marine Fuel Oil dari daily tank menuju heat exchanger.

1.2.2 Tujuan Khusus

Adapun tujuan khusus dari penelitian ini adalah:

1. Membuat pemodelan plant design 3D. 2. Membuat Pemodelan Coade Caesar II.

3. Menganalisa tegangangan pada sistem perpipaan.

4. Menganalisa gaya dan momen pada setiap sambungan pada sistem perpipaan dengan equipment yang ada.

1.3Manfaat

Ada pun manfaat dari penulisan skripsi ini adalah:

1. Hasil dari analisa tegangan dapat digunakan sebagai bantuan untuk mengkontrol daerah-daerah kritis pada sistem pemipaan ini.

2. Mengetahui besar nilai-nilai tegangan yang terjadi pada sistem perpipaan heavy fuel oil.

4. Dapat digunakan sebagai bahan ajar dalam bidang studi mekanika kekuatan bahan pada sistem pemipaan.

1.4Batasan masalah

Penulis membatasi masalah pada analisa tegangan pada pipa yang sudah ada dan sudah digunakan, sehingga penulis hanya menganalisa dan mensimulasikan hasil rancangan kemudian memastikan dengan standar. Standar digunakan sebagai validasi dalam penentuan aman atau tidaknya sistem perpipaan yang dianalisa.

Penulis menganalisa tegangan pada sistem pemipaan sesuai dengan ASME B31.1 Process piping, gaya dan momen pada nozzle dengan API 610, WRC 107,dan lainnya serta menganalisa pergeseran pada sistem pemipaan.

1.5Sistematika Penulisan

Laporan tugas skripsi ini disusun atas lima bab, berikut akan dijelaskan:

BAB I PENDAHULUAN

Bab ini menguraikan tentang latar belakang, batasan masalah, tujuan penelitian, manfaat penelitian, serta metode pengumpulan data.

BAB II TINJAUAN PUSTAKA

Bab ini berisikan hal-hal yang berhubungan dengan dasar teori analisis tegangan pada pipa.

BAB III METODE PENELITIAN

Bab ini berisikan kondisi hasil dari riset dan metodologi penelitian.

Bab ini berisikan pemodelan sistem pemipaan pada coade caesar II, hasil analisis tegangan pipa, hasil analisis gaya dan momen pada nozzle dan membandingkan dengan standar internasional.

BAB V KESIMPULAN DAN SARAN

BAB 2

TINJAUAN PUSTAKA

2.1 Dasar Perhitungan Ketebalan Pada Pipa

Ketebalan dibutuhkan dari pipa lurus, kode pipa telah mengatur perhitungan ketebalan pipa yang diperbolehkan yang disebut dengan ketebalan minimum ( ) yang meliputi kemampuan untuk kekuatan bahan. Ketebalan dapat dihitung dengan persamaan dibawah, ketebalan minimum yang dipakai tidak boleh lebih kecil dari perhitungan (Kannappan, Sam, 1986).

= +

=

( ) + ... (2.1)

Dimana:

= ketebalan minimum yang dibutuhkan (mm)

t = ketebalan disign terhadap tekanan (mm)

P = tekanan dari dalam (KPa)

= diameter luar dari pipa (mm)

S = tegangan yang diijinkan pada suhu disign (KPa) appendix A1

A = ketebalan tambahan, ketebalan ini deberikan untuk

menanggulangi kehilangan akibat korosi atau erosi (mm)

Y = koefisen terhadapa sifat material dan suhu disign, lihat tabel 2.1

Y=

... (2.2)= faktor kualitas

= ... (2.3)

Dimana:

= faktor kualitas casting, nilainya antar 0.85-1.00

= faktor kualitas sambungan

= faktor kualitas struktural

2.2 Tegangan pada Pipa

Tegangan pada pipa dikategorikan menjadi dua kategori dari tegangan. Pertama tengan yang diakibatkan oleh tekanan baik dari dalam pipa maupun dari luar pipa. Kedua, tegangan yang datang dari gaya-gaya dan momen-momen yang bekerja pada sumbu x, y dan z yang diakibatkan oleh berat total, pemuaian panas, angin, gempa bumi dan yang lainnya (ITT Grinnell Industrial, 1981).

Elemen dari suatu dinding pipa dihubungkan dengan empat tegangan yang dapat dilihat pada gambar 2.1.

Dimana:

= tegangan Logitudinal (Longitudinal Stress)

= tegangan sirkumferensial (Circumferential Stress)

= tegangan Radial ( Radial Stress)

= tegangan Geser (Shear Stress)

2.2.1 Tegangan Longitudinal (Longitudinal Stress)

Longituginal stress adalah tegangan yang mana arah tegangannya sejajar dengan sumbu pipa atau tegangan ke arah panjang pipa. Nilai pada tegangan ini negatif jika mengalami tekan dan positif jika mengalami tarik. Tegangan logituginal disebabkan gaya aksial, tekanan pipa, momen lentur (Peng, Ling-Chuan, dan Tsen Long Peng, 2009).

1. Gaya aksial

Gaya yang diberikan baik berupa tekan atau tarik terhadap luas penampang pipa, dengan bentuk perasaam ditulis sebagai berikut (ferid ferdiansyah, 2006).

= ... (2.4) Dimana:

= Tegangan Logituginal akibat gaya aksial (KPa)

= Gaya aksial (N)

= Luas Penampang Pipa ( )

= ( − ) ... (2.5)

2. Tekanan Dalam Pipa

Tekanan dalam ini dikarenakan fluida yang ada didalam pipa, fluida ini akan memberikan tekanan baik searah dengan panjang pipa dan kesegala arah permukaan pipa, dimisalkan seperti pada gambar 2.2 dan 2.3.

Gambar 2.2 Tekanan dalam pipa satu arah

Gambar 2.3 Tekanan dalam pipa segalah arah

= ... (2.6)

= = ... (2.7) Kemudian rumus diatas dapat diserhanakan menjadi :

= ... (2.8) Dimana:

= tegangan longitudinal akibat beban dalam (KPa) = tekanan dalam akibat fluida (KPa)

= luas penampang dalam pipa ( ) t = ketebalan dinding pipa (mm)

3. Tegangan longitudinal akibat momen bending.

Gaya momen dibagi menjadi dua kategori yaitu momen bending dan momen torsi, pada tegangan longitudinal hanya momen bending yang terjadi. Momen bending dikategorikan menjadi dua komponen momen yang terjadi dan . Momen bending menghasilkan distribusi tegangan yang linear dengan tegangan terbesar berada pada bagian terluar permukaan terjauh dari sumbu aksis bending. Gambar Tegangan longitudinal akibat momen bending dapat dilihat pada gambar 2.4 (Peng, Ling-Chuan, dan Tsen Long Peng, 2009).

Gambar 2.4 Tegangan longitudinal akibat momen bending = = ... (2.9)

= = ... (2.10)

= ( − ) ... (2.11)

= ( − ) ... (2.12)

dan berada pada permukaan bagian terluar dari pipa, tetapi dalam sudut 90 , maka kedua bending tersebut dikombinasikan bersama sehingga menjadi tegangan bending total.

= + = + ... (2.14)

Dimana:

= tegangan longitudinal akibat momen lentur ( KPa) , = momen lentur pada penampang pipa (N.mm)

= momen inersia dari penampang pipa ( ) = radius luar pipa (mm)

= modulus permukaan pipa

Dengan demikaan tegangan logituginal secara keseluruhan adalah jumlah dari gaya aksial + tekanan dalam pipa + momen bending pipa, sehingga dapat dituliskan seperti persamaan berikut ini.

= + + + ... (2.15)

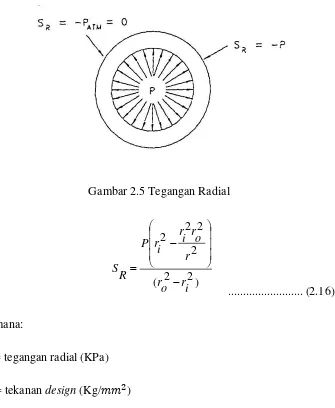

2.2.2 Tegangan Radial

Gambar 2.5 Tegangan Radial

= tegangan radial (KPa)

P = tekanan design (Kg/ )

2.2.3 Tekanan Sirkumferensial atau Tegangan Tangensial (Hoop Stress)

Gambar 2.6 Tekanan Sirkumferensial atau Tegangan Tangensial (hoop stress)

= ( )

( ) ... (2.17)

Secara konservatif persamaan ini dapat disederhakan dengan mengasumsikan gaya akibat tekanan di sepanjang pipa yaitu : F=P I dan kemudian ditahan oleh pipa dengan luas = 2tI sehingga persamaan untuk tegangan sirkuferensial dapat disederhanakan menjadi.

= ... (2.18)

2.2.4 Tegangan Geser

Tegangan geser adalah tegangan yang bekerja dalam penampang pipa atau luas permukaan pipa, tegangan ini diakibatkan oleh gaya geser dan momen puntir (Peng, Ling-Chuan, dan Tsen Long Peng, 2009).

1. Gaya geser

Gambar 2.7 Gaya geser

, =

,

... (2.19)

Karena nilai faktor distribusi pada pipa (Q) adalah dua, maka persamaan tegangan geser akibat gaya geser yang bekerja pada dan adalah.

= 2 ... (2.20)

= 2 ... (2.21)

Karena dan saling tegak lurus, komponen tersebut dapat digabungkan dengan membentuk resultan gaya ( ).

= + ... (2.22)

Maka:

Dimana:

= tegangan geser yang terjadi pada pipa (KPa) ; = tegangan geser pada X dan Y (KPa)

; = gaya geser yang bekerja pada x dan y (N) = luas permukaan penampang pipa ( ) 2.3 Tegangan Kombinasi

Tegangan yang terjdi pada dinding pipa kemudian dikombinasikan seperti gambar di bawah, tegangan yang terjadi di pipa antara lain adalah (Peng, Ling-Chuan, dan Tsen Long Peng, 2009).

a. Tegangan logituginal

b. Tegangan tangensial (hoop stress) c. Tengan radial

Tegangan ini disebut sebagai tegangan kombinasi (combined stress) , persamaan tegangan kombinasi adalah :

+ + = + + ... (2.24)

Dimana > > . Adapun merupakan tegangan normal maksimum dan tegangan normal minimum yang diperoleh apabila tegangan geser tidak bekerja pada dinding pipa, tegangan ini sering disebut dengan tegangan utama.

Gambar 2.8 Lingkaran mohr kombinasi tegangan

= ( ) + + ... (2.25)

= ( ) − + ... (2.26)

= + = ( ) ... (2.27)

Dimana:

= tegangan utama maksimum (KPa)

= tegangan utama minimum (KPa)

= tegangan yang bekerja pada arah sumbuh X ( ) (KPa)

= tegangan yang bekerja pada arah sumbu Y ( ) (KPa)

2.4 Tegangan Izin (Allowable Stress)

Dasar tegangan izin disebut juga sebagai tegangan kode karena nilai ini ditabulasikan dalam buku kode. Tegangn izin berdasarkan kode ini dibuat untuk menanggulangi kegagalan yang terjadi pada sistem perpipaan. Dua tipe kegagalan yang harus dijaga atau diperhatikan kembali adalah (Kannappan, Sam, 1986).

a. Tegangan berlebihan atau kegagalan yang diakibatkan berat total, kecepatan angin, gempa bumi dan lainnya

b. Kelelahan atau distorsi diakibatkan pergeseran (displacement), water hammer dan lainnya.

Tegangan izin untuk setiap jenis material pipa yang berbeda akan dibentuk standar material yang berbeda juga berdasarkan jenis materialnya. Nilai-nilai yang ditampilkan pada tabel untuk temperatur yang ditentukan diambil Nilai- nilai-nilai tekecil dari kondisi di bawah ini: (Peng, Ling-Chuan, dan Tsen Long Peng, 2009).

1. Lebih rendah dari 1/3 ultimate strength pada suhu kamar dan 1/3 dari ultimated strength pada kondisi suhu operasi.

2. Lebih rendanh 3/2 dari yield strength pada suhu kamar dan 2/3 pada suhu operasi.

3. Untuk austenitic steel dan nickel alloys , lebih rendah 2/3 yield strength pada suhu kamar dan 90% dari yield strength pada suhu operasi, nilai ini tidak direkomendasikan untuk flange dan komponen-komponen untuk pipa.

4. 100% dari tegangan rata-rata untuk laju penyusutan dari 0.01% per 1000 jam.

5. 67% (2/3) dari tegangan rata-rata untuk patah pada setiap 100000 jam. 6. 80% tegangan minimum untuk patah pada setiap akhir 100000 jam.

1. Internal pressure stress

Tegangan dikarenakan tekanan dari dalam diperhitungkan aman ketika ketebalan dari dinding pipa dan beberapa penguatan diperhitungkan telah cukup.

2. Tegangan logitudinal

Jumlah dari tegangan logitudinal tidak melebihi tegangan yang diijinkan untuk material pada kondisi maksimum ( ).

3. Allowable stress range

Adalah merukan suatu batas tegangan ijin yang diturunkan dari basic allowable stress . allowable stress range adalah batas tegangan yang diizinkan, yang terjadi pada suatu material pipa atau komponenya akibat beban berulang, beban akibat ekspansi termal dan juga konstruksi.

Pada ASME B31.3 adapun batasan tegangan yang diizinkan akibat beban berulang ini adalah sebagai berikut: (The American Society of Mechanical Engineers, 2010).

= ( 1,25 + 0,25 ) ... (2.28)

Jika lebih besar dari , maka batasan yang digunakan adalah: (ASME B31.3 Process Piping, 2010).

= [1,25( + )− ] ... (2.29)

Dimana:

=tegangan yang diizinkan akibat beban berulang (KPa)

= tegangan izin pada temperatur dingin (KPa)

= tegangan izin pada temperatur operasi (KPa)

= tegangan Logitudinal pada pipa (KPa)

Tabel 2.1 Stress range reduction factors

Number of cycle faktor stress range reduction ( ) 7.000 and less

7.000 to 14.000 14.000 to 22.000 22.000 to 45.000 45.000 to 100.000

Over 100.000

1.0 0.9 0.8 0.7 0.6 0.5

Sumber : Kannappan, Sam. 1986. Introduction to Pipe Stress Analysis /hal 50

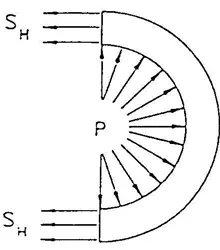

Nilai f adalah faktor yang berfungsi untuk memperkirakan penurunan kemampuan sebuah material dalam menerima beban. Adapun nilai faktor ini dapat lihat juga dalam bentuk grafik seperti pada gambar 2.9.

Sumber : ASME B31.3 Process Piping 2010/hal 16

2.5 Tegangan Berdasarkan Kode Standar

Standar yang digunakan pada penulisan skripsi ini adalah ASME B31.3, standart ini digunakan untuk analisa tegangan yang terjadi, jenis standar ini digunakan untuk menganalisa jenis pipa proses.

Prioritas utama apabila hendak melakukan suatu analisa flexibilitas dan tegangan pada sistem perpipaan adalah harus memenuhi persyaratan-persyaratan dan sesuai dengan Code atau standar yang benar. Batatasan-batasan dalam Code dan Standar dapat dikelompokkan menjadi dua bagian, yakni batasan yang berhubungan dengan tegangan yang terjadi pada sistem perpipaan, dan batasan beban (gaya dan momen) yang terjadi pada nozzle equipment akibat beban operating load dan sustained load sistem perpipaan. Pada sistem perpipaan ada dua dasar mode kegagalan (failure) yaitu kegagalan tegangan sustained (primer) dan kegagalan tegangan expansi (sekunder) (Peng, Ling-Chuan, dan Tsen Long Peng. 2009).

a. Sustained Load

Sustained load merupakan tegangan primer yang menyebabkan kegagalan katastrofis. Jumlah dari seluruh tegangan logitudinal ( ) akibat tekanan, berat dan akibat beban sustain yang lain tidak boleh melebihi , dimana adalah basic allowable stress pada kondisi atau suhu logam maksimum.

Sustained load memiliki karateristik antara lain adalah: - Kegagalan yang terjadi menimbulkan deformasi plastic yang

sangat besar. Selama beban ini berkerja maka deformasi akan berlanjut sampai kesetimbangan gaya tercapai.

- Sifatnya bukan cyclic alami.

- Beban sustain biasanya diakibatkan oleh adanya berat dan tekanan (pressure).

- Terjadinya kegagalan tersebut diawali dengan peringatan (warning), karena akibat berat sehingga dapat menimbulkan displacement (pergeseran) yang besar dan tidak disangka-sangka.

Secara matematis persamaan dari sustained load dapat digambarkan seperti berikut:

= ( ) ( ) + ≤ ... (2.30)

Dimana:

= tegangan logitudinal (KPa)

= luas penampang pipa ( )

= faktor intisifikasi (SIF) in-plane

= faktor intisifikasi (SIF) out-plane

= momen lenduan in-plane karena sustained load (N.mm)

= momen lendutan out-plane karena sustained load (N.mm)

b. Occasional load

Occasional load ini tidak boleh melebihi 1,33 , yang mana adalah basic allowable stress , berikut adalah persamaan occasional load:

+ ≤ 1,33 ... (2.31)

Dimana:

= Tegangan akibat occasional load

c. Expansion Load

Expansion load adalah stress yang terjadi akibat adanya perubahan temperatur, jika temperatur naik akan mengakibatkan pemuaian sedangkan jika suhu menurun maka akan terjadi pengkerutan. Pemuaian dan pengkerutan akan mengakibatkan kegagalan dan kebocoran pada sambungan, misalnya sambungan pada pompa,vessel, tank dan lain-lain.

Beban expansion load memiliki karakteristik, antara lain adalah:

- Sering menimbulkan kegagalan yang sangat membahayakan setelah menggunakan sejumlah beban (biasanya tinggi).

- Kegagalan terjadi tanpa peringatan. Selama cyclic berulang-ulang, crack menjalar keseluruh permukaan hingga kapasitas beban yang cukup menjadi hilang. Sekali ini terjadi cycle berikutnya mengakibatkankegagalan tiba-tiba.

- Sifat kegagalannya cyclic secara alami, yaitu karena penjalaran atau pemuaian (expansi) thermal.

- Hampir semuanya dibatasi oleh dirinya sendiri, yaitu pemakaian beban tunggal tidak akan pernah terjadi kegagalan. - Ciri-cirinya adalah suatu crack kecil karena adanya kenaikan

Pada ASME B31.3 yang dievaluasi pada beban ekspansi adalah tegangan logitudinal akibat momen lentur dan tegangan geser akibat momen torsi, dari persamaan tegangan geser maksimum dapat diperoleh persamaan:

= = + 4

= ( ) ( ) + 4 ... (2.32)

= = ( ) + ( ) + ( ) ... (2.33)

Dimana:

= tegangan dari beban ekspansi (KPa)

= momen lendutan in-plane karena expansion load (N.mm)

= momen lendutan out-plane karena expansion load (N.mm)

= momen torsi karena expansion load (N.mm) , = faktor intensifikasi (SIF) in-plane dan out-plane

Tengangan ekspansi yang terjadi tidak boleh melebihi expansion allowable stress range , dengan itu persamaan untuk expansion load adalah sebagai berikut:

2.6 Beban yang Terjadi pada Sambungan.

2.6.1 Sambungan Flange

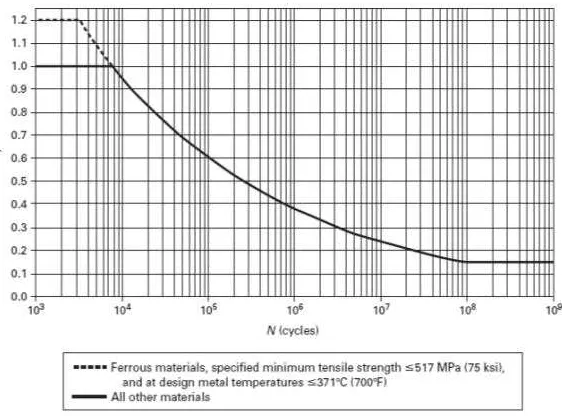

Standar prosedur perencanaan flange pertama sekali dikembangkan pada tahun 1930 dan mengadobsi ASME Pressure Vessel Section VIII. Flange secara garis besar dibagi menjadi tiga bagian : flange ring, hub ring dan pipa yang terkoneksi. Berikut akan dijelaskan beban yang bekerja pada sambungan flange, pembebanan yang terjadi pada flange dapat dilihat pada gambar 2.10 (Peng, Ling-Chuan, dan Tsen Long Peng, 2009).

Gambar 2.10 Pembebanan pada Flange

= ... (2.35)

= ... (2.36)

= ( 2 ) ... (2.37)

Dimana:

= gaya gasket untuk seal (N) = jarak dudukan (mm)

= faktor gasket

Kemudian untuk menghitung momen flange total adalah:

= ℎ + ℎ + ℎ ... (2.38)

Dimana:

= momen total flange (N.mm)

Menghitung tegangan yang terjadi pada flange, ada tiga tegangan yang dapat dihitung pada flange yaitu: tegangan longitudinal ( ), tegangan radial flange ( ) dan tegangan tangensial ( ).

= ... (2.39)

= ( , ) ... (2.40)

= − ... (2.41)

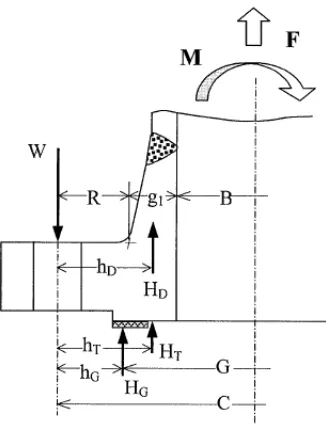

2.6.2 Sambungan nozzle pada pompa

Pompa adalah jenis peralatan berputar (rotating equipment) yang banyak digunakan pada industri. Pada sambungan pompa dengan pipa terdapat nozzle, agar sistem perpipaan dapat beroperasi dengan baik sebaiknya dilakukan pengecekan gaya dan momen yang bekerja akibat pipa terhadap nozzle apakah masih sesuai dengan gaya dan momen yg diizinkan ( Kannappan, Sam, 1986 ).

610 memiliki detail beban pipa yang diizinkan. Berikut adalah tabel API Std-610 pada tabel 2.2.

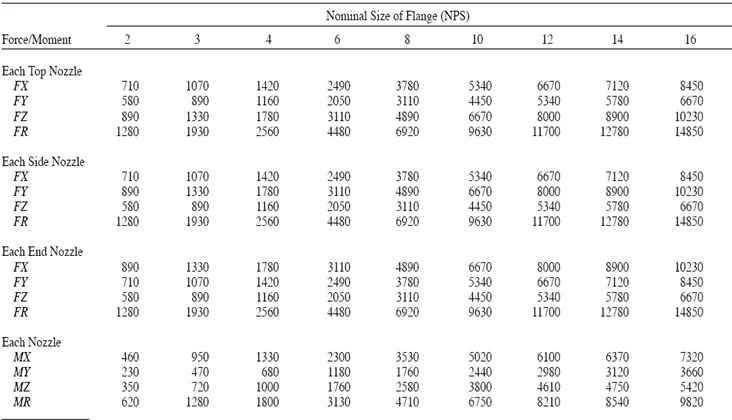

Tabel 2.2 Gaya dan momen yang diizinkan pada pompa sentrifugal

Sumber : API 610, hal 12

Berikut adalah pompa horizontal berdasarkan API Standart 610 khusus untuk jenis pompa sentrifugal. Dimana jenis dari pompa ini ada beberapa jenis yang dibedakan berdasarkan posisi nozzle saluran masuk dan nozzle saluran keluar dari pompa yaitu side nozzle, top nozzle, dan end nozzle. Jenis pompa ini sering digunakan dalam perusahaan atau pabrik-pabrik sehingga API 610 ini sudah menjadi acuan dalam suatu perancangan. Jenis pompa ini digunakan untuk industri perminyakan, industri petrochemical dan industri gas.

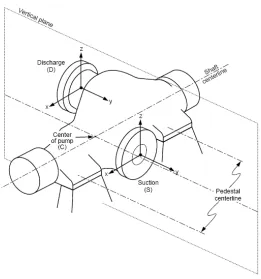

Gambar 2.11 Pompa dengan dua sisi nozzle discharge dan suction

API std 610 merupakan standar internasional yang menetapkan persyaratan untuk pompa horizontal. Pompa berdasarkan kriteria untuk design pipa untuk pompa horizontal harus memenuhi kriteria F1.2a, F1.2b, F1.2c (Peng, Ling-Chuan, dan Tsen Long Peng, 2009).

Dimana:

1. F1.2a, gaya dan momen yang ada tabel API 610 tetapi jika gaya dan momen lebih dari 1x tabel tetapi kurang dari 2x tabel maka nozzle pompa harus memenuhi kriteria F1.2b dan F1.2c

2. F1.2b, gaya resultan ( , ) dan Momen resultan ( , ) yang bekerja pada masing-masing nozzle pompa harus memenuhi kriteria berikut :

Dimana:

= resutan gaya (discharge & suction) aktual (N)

= resultan momen (discharge & suction) aktual (N.mm) = resultan gaya yang diizinkan pada tabel (N)

= resultan momen yang diizinkan pada tabel (N.mm)

3. F1.2C dengan masing-masing flange nozzle pompa harus diterjemahkan ke pusat pompa. Besarnya gaya resultan yang diberikan

, momen resultan dibatasi oleh kriteria berikut.

< 1,5 +

< 1,5 + ... (2.43)

< 1,5 +

Dengan,

= + + ... (2.44)

= +

= +

= +

2.6.3 Gaya Dan Momen Pada vertikal Dan Horizontal Equipment

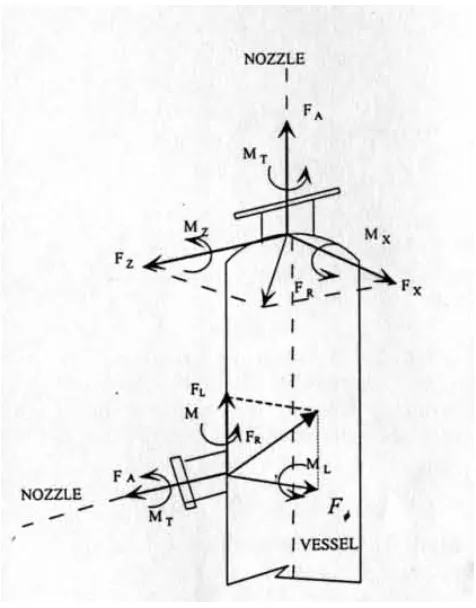

1. Orientasi dari gaya dan momen pada peralatan vertikal

Perlengkapan atau equipmen vartikel sering kita jumpai dalam plant seperti misalnya tank, vertical vessel, boiler, filter, dan lainya. Dalam menentukan gaya dan momen yang dapat ditanggung pada sambungan antara equipment dengan pipa, jika gaya dan momen yang diberikan oleh pipa melewati kemampuan equipment menahan gaya dan momen tersebut maka bisa menyebabkan kegagalan pada sambungan dan jika itu terjadi pipa yang telah direncankan harus dirancang ulang kembali. Di bawah kita dapat melihat gaya dan momen yang bekerja pada sambungan (nozzle) pada equipment pada gambar 2.12.

Gambar 2.12 Orientasi dari gaya dan momen pada peralatan vertikal

Nozzle pada bagian samping atau bagian atas.

a. Moment

i. Momen bending longitudinal (Mx)

ii. Momen bending sirsumferensial (Mz)

∅= 100 (N.mm) ... (2.46)

iii. Momen bending resultan

= + ∅ / (N.mm) ... (2.47) iv. Torsional dan momen (My)

= 150 (N.mm) ... (2.48)

b. Gaya

i. Gaya aksial in-plane flange(Fx)

= 2000 (N) ... (2.49) ii. Gaya tangesial in-plane flange(Fz)

∅ = 1500 (N) ... (2.50)

iii. Resultan gaya geser

= + ∅ / (N) ... (2.51) iv. Tensil radial atau gaya tekan(Fy)

= 2000 (N) ... (2.52)

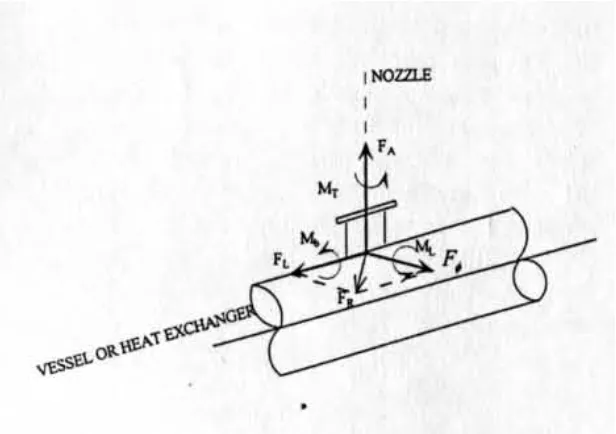

2. Orientasi dari gaya dan momen pada peralatan horizontal

Gambar 2.13 Gaya dan momen yang berkerja pada peralatan horizontal

Untuk nozzle yang dibentuk menghadapa ke atas, nilai gaya dan momennya dapat ditentukan dengan persamaan di bawah ini.

a. momen.

i. Resultan momen bending

= 164 (N.mm) ... (2.53) dimana Mb adalah resultan dari komponen Mx dan Mz

ii. Momen torsi

= 150 (N.mm) ... (2.54)

b. Gaya

i. Resultam gaya geser

= 2500 (N) ... (2.55) dimana Fa adalah resultan dari komponen fx dan fz

ii. Radial tensile atau gaya tekan

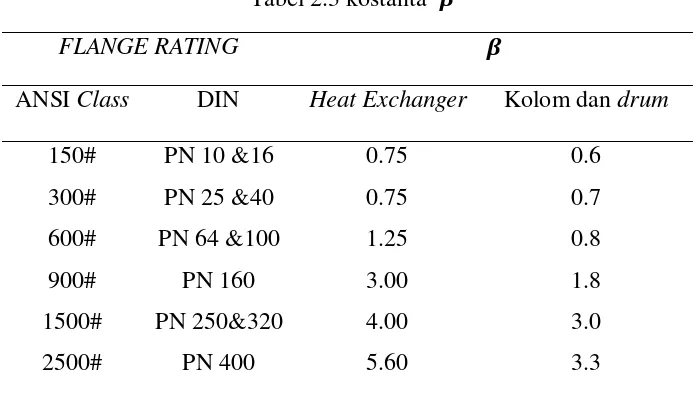

Tabel 2.3 kostanta FLANGE RATING

ANSI Class DIN Heat Exchanger Kolom dan drum 150#

300# 600# 900# 1500# 2500#

PN 10 &16 PN 25 &40 PN 64 &100

PN 160 PN 250&320

PN 400

0.75 0.75 1.25 3.00 4.00 5.60

0.6 0.7 0.8 1.8 3.0 3.3

BAB 3

METODE PENELITIAN

3.1 Lokasi Riset

Pelaksanaan riset yang dilakukan dalam permasalahan ini diambil di PT. PLN (Persero) Pembangkit Sumetera Bagian Utara, riset yang dilakukan adalah analisa tegangan pipa pada sistem perpipaan pada jalur heavy Fuel Oil (HFO) dari daily tank menuju heat exchanger (HE). Jalur-jalur yang diambil adalah dari tank unit 1 dan unit 2 sampai ke heat exchanger. Pemodelan yang dilakukan pada penelitian ini adalah : (1)Pemodelan sistem perpipaan, equipment dan pendukung lainya dengan menggunakan Autodesk Plant 3D (2) pemodelan dengan Caesar II, guna menganalisa tegangan yang terjadi.

3.2 Spesifikasi Penelitian

Spesefikasi data yang diperoleh dan akan dianalisa adalah sebagai berikut.

1. Isometric drawing

Gambar ini diguakan untuk melihat spesifikasi dari pipa, katup, elbow, flange, dan pendukung lainnya. Isometric drawing dibagi menjadi empat bagian yaitu:

1) Jalur pipa I: daily tank dari unit I dan unit II menuju pompa. 2) Jalur pipa II: lanjutan daily tank unit 1 dan unit 2 menuju filter

unit 1 dan 2.

3) Jalur pipa III: lanjutan daily tank unit 1 dan unit 2 menuju filter unit 3 dan 4.

4) Jalur pipa IV: pompa unit 1 dan 2 menuju heat exchanger unit 1 dan 2.

5) Jalur pipa V: pompa unit 3 dan 4 menuju heat exchanger unit 1 dan 2.

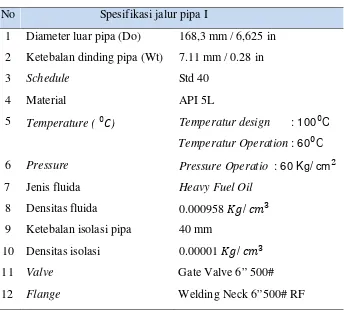

Tabel 3.1 Spesifikasi data pada jalur I No Spesifikasi jalur pipa I

1 Diameter luar pipa (Do) 168,3 mm / 6,625 in 2 Ketebalan dinding pipa (Wt) 7.11 mm / 0.28 in

3 Schedule Std 40

4 Material API 5L

5 Temperature ( ) Temperatur design : 100 C Temperatur Operation : 60 C

6 Pressure Pressure Operatio : 60Kg/ cm

7 Jenis fluida Heavy Fuel Oil 8 Densitas fluida 0.000958 / 9 Ketebalan isolasi pipa 40 mm 10 Densitas isolasi 0.00001 /

11 Valve Gate Valve 6” 500#

12 Flange Welding Neck 6”500# RF

Spesifikasi untuk data di jalur pipa II, lanjutan daily tank unit 1 dan unit 2 menuju filter unit 1 dan 2 dapat dilihat pada tabel 3.2.

Tabel 3.2 Spesifikasi data pada jalur II No Spesifikasi jalur pipa II 1 Diameter luar pipa (Do) 168,3 mm / 6,625 in 2 Ketebalan dinding pipa (Wt) 7.11 mm / 0.28 in

3 Schedule Std 40

4 Material API 5L

5 Temperature ( ) Temperatur design : 100 Temperatur Operation : 60

6 Pressure Pressure Operation : 60 /

Tabel 3.2 Lanjutan 10 Densitas isolasi 0.00001 /

11 Valve Ball valve 6” 150# (2 unit)

12 Flange Welding Neck 6”150# RF (8 unit)

Spesifikasi untuk data di jalur pipa III, lanjutan daily tank unit 1 dan unit 2 menuju filter unit 3 dan 4 dapat dilihat pada tabel 3.3.

Tabel 3.3 Spesifikasi data pada jalur III No Spesifikasi jalur pipa III

1 Diameter luar pipa (Do) 168,3 mm / 6,625 in 2 Ketebalan dinding pipa (Wt) 7.11 mm / 0.28 in

3 Schedule Std 40

4 Material API 5L

5 Temperature ( ) Temperature design : 100 Temperature Operation : 60

6 Pressure Pressure Operation : 60 /

7 Jenis fluida Heavy Fuel Oil 8 Densitas fluida 0.000958 / 9 Ketebalan isolasi pipa 40 mm 10 Densitas isolasi 0.00001 /

11 Valve Ball valve 6” 150# (2 unit)

12 Flange Welding Neck 6”150# RF (8 unit)

Spesifikasi untuk data di jalur pipa IV, pompa unit 1 dan 2 menuju heat exchanger unit 1 dan 2 dapat dilihat pada tabel 3.4.

Tabel 3.4 Spesifikasi data pada jalur IV. No Spesifikasi jalur pipa IV

1 Diameter luar pipa (Do) 114.3 mm / 4,625 in 2 Ketebalan dinding pipa (Wt) 6.02 mm / 0.28 in

Tabel 3.4 Lanjutan

4 Material API 5L

5 Temperature ( ) Temperature design : 100 Temperature Operation : 60

6 Pressure Pressure Operation : 60 /

7 Jenis fluida Heavy Fuel Oil 8 Densitas fluida 0.000958 / 9 Ketebalan isolasi pipa 40 mm 10 Densitas isolasi 0.00001 /

11 Valve Ball valve 4” 300# (2 unit)

Check Valve 4” 300# (2 unit)

12 Flange Welding Neck 6”300# RF (8 unit)

Spesifikasi untuk data di jalur pipa V, pompa unit 3 dan 4 menuju heat exchanger unit 1 dan 2 dapat dilihat pada tabel 3.5.

Tabel 3.5 Spesifikasi data pada jalur V No Spesifikasi jalur pipa V

1 Diameter luar pipa (Do) 114.3 mm / 4,625 in 2 Ketebalan dinding pipa (Wt) 6.02 mm / 0.28 in

3 Schedule Std 40

4 Material API 5L

5 Temperature ( ) Temperature design : 100 Temperature Operation : 60 6 Pressure Pressure Operation : 60 / 7 Jenis fluida Heavy Fuel Oil

8 Densitas fluida 0.000958 / 9 Ketebalan isolasi pipa 40 mm 10 Densitas isolasi 0.00001 /

11 Valve Ball valve 4” 300# (2 unit)

2. Standar yang digunakan.

Dalam penelitian ini menggunkan standar sebagai acuan, baik dalam perancangan dan menganalisa hasil dari rancangan. Berikut adalah standar yang digunakan:

ASME B31.3 Process Piping.

ASME B16.5 Pipe Flange dan Flange Fitting. API 650 Welded Steel Tank For Oil Storage.

API 610 Centrifugal Pimps for Petroleum, Petrochemical and Gas Industries.

WRC 107 Local Stress In Spherical dan Cylindrical Shell Due to External Loading.

WRC 297 Local Stress In Cylindrical Shells Due To External Loading On Nozzles.s

3.3 Pemodelan.

Dalam penelitian ini melakukan dua pemodelan, dengan mengunakan batuan program Autoplant 3D dan Coade Caesar II 5.1. masing-masing dari program mempunya tujuan berbeda.

a. Autoplant 3D

Ini digunakan untuk menggamarkan kondisi nyata keadaan atau sering disebut gambar rancang pabrik tiga dimensi. Disini akan menampilkan keadaan sesungguhnya seperti dilapangan lengkap dengan equipment, pompa, valve, heat exchanger, support, dan lainya. Gambar jenis ini sering digunakan untuk mengetahui kondisi sebenarnya sebelum suatu pabrik dibangun.

Plant design 3D sudah tidak asing di dalam dunia perencanaan suatu pabrik. Engineering-engineering sekarang sudah banyak menggunakan program-program yang berhubungan plant design 3d sebagai gambaran hasil akhir dari suatu perancangan dan perekayasaan dalam pembangunan suatu pabrik.

Gambar 3.1 Autoplant 3D b. Coade Caesar II 5.1

Caesar adalah program engineering yang digunakan sebagai analisa perhitungan pada sistem perpipaan. Progrtam ini sudah banyak digunakan oleh piping engineering dalam perancangan suatu sistem perpipaan. Program ini juga menghasilkan analisa pembebanan pada sistem perpipaan dan simulasi pembebanan. Data yang diperoleh dari program ini digunakan sebagai data dalam perancangan suatu sistem perpipaan. Gambar tampilan Coade Caesar II 5.1 dapat dilihat pada gambar 3.2.

3.4 Proses Penelitian

Langkah-langkah dalam analisa tegangan pada sistem perpipaan dan analisa gaya dan momen pada nozzle adalah sebagai berikut:

1. Membuat gambar plant 3D dari sistem perpipaan ini.

2. Melakukan pemodelan dengan menggunakan program coade caesar, dengan cara input data-data yang dibutuhkan. Data yang dibutukan dalam pemodelan ini dapat dilihat pada iso drawing seperti : panjang pipa, diameter pipa, ketebalan pipa, jenis valve, jenis flange, elbow, serta letak support, dan lainya. Gambar tampilan input data dapat dilihat pada gambar 3.4.

Gambar 3.4 Input data

3. Kemudian dilakukan proses penganalisaan, disini dapat ditampilkan hasil analisa atau pembebanan yang bekerja dan mengetahui apakah pipa sudah layak untuk digunakan dan memenuhi standar-standar atau kode-kode yang telah ditetapkan misalnya tegangan yang terjadi pada pipa masih belum melebihi tegangan yang diizinkan.

melebihi atau masih sesuai dengan aturan standar dan kode API 610 dan WRC 107.

Tidak memenuhi

Tidak memenuhi

Gambar 3.5 Diagram alir penelitian

Pengambilan data Iso drawing dan spesifikasi

pendukung pipa MULAI

Data yang diperoleh Input

ke Coade Caesar II 5.1 Gambar Plant 3D untuk mengetahui tata letak pipa dan equipment

Pengecekkan terhadap standar dan kode Analisa Tegangan pipa

(allowable stress)

Design pipa

BAB 4

HASIL DAN ANALISA

Pemodelan dalam sistem perpipaan pada penelitian ini dibagi menjadi dua yaitu: pemodelan Plant Design 3D dan Pemodelan Caesar II. Pemodelan plant design hanya menunujukan kodisi sebenarnya dalam bentuk gambar 3D sedangkan pemodelan dengan Caesar digunakan untuk sebagai gambar dalam menganalisa tegangan, gaya dan momen pada sistem perpipaannya. Pada pemodelan caesar akan dibahas line per line sistem perpipaan.

4.1 Pemodelan Plant Design 3D.

Dalam pembuatan model plant design 3D ini penulis menggunakan program Autodesk Plant Design 3D gambar ini digunakan untuk mengamati kondisi sebenarnya yang sesuai dengan kondisi lapangan dalam bentuk animasi tiga dimensi. Gambar ini juga tidak hanya menampilkan gambaran pipa saja, tetapi dapat menampilkan gambar komponen-komponen pendukung seperti tank, flange, support, pump, reducer, tee, dan lainnya.

Program ini banyak digunakan oleh engineer-engineer dalam perencanaan suatu proyek dalam pembangunan pabrik. Pemodelan seperti ini sangat membatu penulis untuk mengamati kondisi sebenarnya, sehingga dapat menyesuaikan hasil dari analisa dengan kondisi nyatanya misalnya mengamati pergeseran dari pipa agar tidak bersinggungan. Data yang digunakan pada pemodelan adalah spesifikasi data daily tank, filter, pompa, heat exchanger, pipa dan spesifikasi pendukung pipa lainnya.

Gambar 4.1 Tampilan plant design 3D

Gambar dibagi menjadi dua bagian, pertama gambar sistem perpipaan dari daily tank menuju pompa dapat dilihat pada gambar 4.2.

Gambar 4.2 Daily Tank menuju pompa

Tabel 4.1 Keterangan gambar daily tank menuju pompa

NO Keterangan No Keterangan

1

Pipa 6 in (warna abu-abu) Filter unit 1 dan dua. Untuk lebih jelas gambar sistem perpipaan ini dapat dilihat pada gambar 4.3.

Gambar 4.3 Pipa menuju heat exchanger

Tabel 4.2 Keterangan gambar pipa menuju heat exchanger NO Keterangan No Keterangan 1

2 3

Boiler

Heat exchanger unit 2 Heat exchanger unit 1

4 5

Ball Valve Elbow 4”

4.2 Pemodelan Dan Analisa Pipa Daily Tank Menuju Filter

4.2.1 Pemodelan Pipa Daily Tank menuju Filter

Pemodelan pada pipa ini menggunakan program Coade Caesar II 5.1, iso drawing yang digunakan adalah jalur I, jalur II dan jalur III. Berikut akan diperlihatkan tampilan input data pada caesar seperti gambar 4.4.

Gambar 4.4 Gambar tampilan input pada Caesar II

Gambar 4.5 Hasil pemodelan pipa daily tank menuju filter

Agar dapat melihat lebih jelas gambar dan keterangan pada pipa maka pipa dibagi menjadi beberapa bagian, maka untuk pipa dari daily tank dimana terdapat dua unit daily tank yaitu unit I dan unit II. Gambar dapat dilihat seperti pada gambar 4.6.

Gambar 4.6 Pipa dari daily tank

Tabel 4.3 Keteranga pipa dari daily tank

Node keterangan Node Keterangan

10

Ancor (nozzle daily tank unit I) Flange (rigid)

Flange (rigit) Gate Valve (rigit) Support (restrain Y+) Elbow

Support (restrain Y+) Flange (rigit)

Gate Valve (rigit) Support (restrain Y+)

141

Support (restrain Y+) Elbow

Support (restrain Y+) Gate Valve(rigit) Flange (rigit)

Flange ketank unit 1

Ancor(nozzle daily tank unit II) Flange (rigit)

Gate Valve (rigit) Flange (rigit)

Untuk dapat melihat jelas gambar pada bagian pipa menuju ke filter unit 1, 2, 3 dan 4 dapat dilihat pada gambar 4.7.

Gambar 4.7 Pipa menuju ke filter unit 1, 2, 3 dan 4

Tabel 4.4 Keterangan pipa menuju ke filter unit 1, 2, 3 dan 4

4.2.2 Analisa Tegangan Pipa Daily Tank Menuju Filter

Pada bagian ini hanya menganalisa dalam kondisi statik, berikut adalah bentuk-bentuk pembebanan Caesar.

Pertama yang dilakukan dalam analisa tegangan adalah memeriksa tidak terjadinya tegangan berlebihan (overstress). Hasil dari tegangan pada tabel 4.5.

Tabel 4.5 Hasil tegangan yang terjadi pada pipa daily tank menuju filter

Hasil report diatas bahwa nilai dari tegangan kode atau tegangan yang terbesar yang terjadi pada pipa daily tank menuju pompa masih dibawah nilai batas tegangan izin, maka dinyatakan pipa ini tidak memiliki tegangan berlebih (overstress) dan aman digunakan.

4.2.3 Analisa Gaya dan Momen di nozzle pipa daily tank menuju filter

Setelah pipa dinyatakan tidak memiliki tegangan berlebih, maka dilakukan pengecekkan pada sambungan antara pipa dengan equipmen seperti pada sambungan tangki dan pompa. Kemudian dianalisa apakah nozzle mampu menerima gaya dan momen yang terjadi.

4.2.3.1 Nozzle di Daily tank unit I dan unit II

Menghitung gaya dan momen yang mampu ditahan oleh nozzle pada tanki dengan menggunakan persamaan dibawah, kemudian dianalisis dengan hasil pada kondisi OPE 1 (W+T1+P1) dan OPE 2 (W+T2+P1) hasil dari Caesar II.

= 6.625

= 0.6

Gaya aksial ( )

= 2000

= 0.6∗2000∗6.625 = 7950 N

Gaya tangensial ( ∅)

∅ = 1500

= 0.6∗1500∗6.625 = 5962.5N

Gaya tekan

= 2000

= 0.6∗2000∗6.625 = 7950N

Momen bending longitudinal

= 0.6∗130∗6.625 = 3423.4 Nm

Momen bending sirsumferensial

∅= 100

= 0.6∗100∗6.625 = 2633.43 Nm Torsional dan momen

= 150

= 0.6∗150∗6.625 = 3950 Nm

Data dari perhitungan diatas diperoleh gaya dan momen yang diizinkan, kemudian hasil dibandingkan dengan data dari hasil coade caesar untuk memastikan kemampuan nozzle menahan dari gaya dan momen yang bekerja pada pipa terhadapa nozzle di daily tank. Hasil dari perbandingan pada kondisi OPE 1 (W+P1+T1) dapat dilihat pada tabel 4.6.

Tabel 4.6 Gaya dan momen di nozzledaily tank unit I dan II kondis OPE1

Nozzle Node Jenis perhitungan

Gaya (N) Momen (Nm)

Nozzle Daily Tank Unit 1

8” #150 200

allowable 7950 7950 5962.5 3423.4 3950 2633.43

Caesar 1422.32 -456.49 -1150.21 156.47 3522.36 28.45

Check √ √ √ √ √ √

Nozzle Daily Tank Unit 2

8” #150 10

allowable 7950 7950 5962.5 3423.4 3950 2633.43

Caesar -1400.22 -370.90 -1200.59 104.21 -3923.54 -16.55

Check √ √ √ √ √ √

Tabel 4.7 Gaya dan momen di nozzle daily tank unit I dan II kondis OPE2

Nozzle Node Jenis

perhitungan

Gaya (N) Momen (Nm)

Nozzle DailyTank Unit 1

8” #150 10

allowable 7950 7950 5962.5 3423.4 3950 2633.43

Caesar -671.24 -370.9 -575.54 104.21 -1880.9 -16.55

Check √ √ √ √ √ √

Nozzle DailyTank Unit 2

8” #150 200

allowable 7950 7950 5962.5 3423.4 3950 2633.43

Caesar 681.84 -456.5 -551.39 156.47 1688.57 28.45

Check √ √ √ √ √ √

4.2.3.2 Nozzle di filter unit 1, 2, 3 dan 4

Nilai gaya dan momen yang diizinkan pada nozzle ini sama dengan nilai gaya dan momen yang diizinkan pada daily tank, karena perhitungan gaya dan momen ini juga berlaku untuk jenis vertikal equipment seperti tank, vessel, filter, dan lainya. Berikut ini adalah hasil analisa pada kondisi OPE 1 (W+P1+T2) dapat dilihat pada tabel 4.8.

Tabel 4.8 Gaya dan momen pada nozzle di filter kondis OPE 1

Nozzle Node Jenis

perhitungan

Gaya (N) Momen (Nm)

Nozzle Filter Unit 1

8” #150 4070

allowable 7950 7950 5962.5 3423.4 3950 2633.43

Caesar 685.42 -1542.2 270.37 -1415.5 -690.25 386.57

Tabel 4.8 Lanjutan Nozzle Filter Unit 2

8” #150 3070

allowable 7950 7950 5962.5 3423.4 3950 2633.43

Caesar -452.61 -1407.3 804.93 -1153.81 791.05 181.57

Check √ √ √ √ √ √

Nozzle Filter Unit 3

8” #150 1070

allowable 7950 7950 5962.5 3423.4 3950 2633.43

Caesar 482.33 -1183.6 933.61 -818.64 -153.19 499.13

Check √ √ √ √ √ √

Nozzle Filter Unit 4

8” #150 470

allowable 7950 7950 5962.5 3423.4 3950 2633.43

Caesar -737.24 -1761.8 341.89 -1652.7 988.12 448.16

Check √ √ √ √ √ √

Dari analisis gaya dan momen pada tabel 4.8 di atas diketahui bahwa nozzle di daily tank unit 1 dan 2 tidak ada gaya dan momen yang terjadi melebihi gaya dan momen yang diizinkan pada kondisi Operation 1(OPE1). Berikut ini adalah hasil analisa pada kondisi OPE 1 (W+P1+T2) dapat dilihat pada tabel 4.9.

Tabel 4.9 Gaya dan momen di nozzlefilter kondis OPE 2

Nozzle Node Jenis

perhitungan

Gaya (N) Momen (Nm)

Nozzle Filter Unit 1

8” #150 4070

allowable 7950 7950 5962.5 3423.4 3950 2633.43

Caesar 328.58 -1542.2 129.61 -1415.5 -330.89 386.57

Tabel 4.9 Lanjutan Nozzle Filter Unit 2

8” #150 3070

allowable 7950 7950 5962.5 3423.4 3950 2633.43

Caesar -216.98 -1407.3 385.87 -1153.81 379.22 181.57

Check √ √ √ √ √ √

Nozzle Filter Unit 3

8” #150 1070

allowable 7950 7950 5962.5 3423.4 3950 2633.43

Caesar 231.22 -1183.6 447.56 -818.64 -73.44 499.13

Check √ √ √ √ √ √

Nozzle Filter Unit 4

8” #150 470

allowable 7950 7950 5962.5 3423.4 3950 2633.43

Caesar -353.42 -1761.8 163.90 -1652.7 473.69 448.16

Check √ √ √ √ √ √

Dari analisis gaya dan momen pada tabel 4.9 di atas diketahui bahwa nozzle di daily tank unit 1 dan 2 tidak ada gaya dan momen yang terjadi melebihi gaya dan momen yang diizinkan pada kondisi Operation (OPE2). Maka pipa ini tidak mengalami kegagalan dan aman digunakan.

4.3 Pemodelan Dan Analisa Pipa Pompa 1 dan 2 Menuju Heat exchanger

4.3.1 Pemodelan Pipa Pompa 1 dan 2 menuju Heat exchanger

Gambar 4.8 Hasil input pipa dari pompa 1 dan 2 menuju heat exchanger

Gambar di atas dibagi menjadi beberapa bagian, agar gambar dapat terlihat lebih jelas dan lebih detail komponen-komponen penyusunnya seperti gambar 4.9.

Gambar 4.9. Pipa dari pompa unit 1 dan unit 2

Tabel 4.10 Keterangan gambar pipa dari pompa unit 1 dan unit 2

Gambar pipa menuju heat exchanger unit 1 dan 2 dapat dilihat pada gambar 4.10.

Gambar 4.10 Pipa menuju heat exchanger

Tabel 4.11 Keterangan gambar pipa menuju heat exchanger

Ancor(heat exchanger unit 2) Flange(Rigit)

Ball Valve (Rigit)

Ancor (heat exchanger unit 1)

4.3.2 Analisa Tegangan Pipa Dari Pompa 1 dan 2 Menuju HE 1 Dan 2

Pada bagian ini hanya menganalisa dalam kondisi statik, berikut adalaha bentuk-bentuk pembebanan Caesar. menuju heat exchanger divalidasikan dengan standar tegangan yang diizinkan. Berikut adalah hasil analisis dapat dilihat pada tabel 4.12.

Tabel 4.12 Hasil tegangan code bekerja

Hasil report diatas dapat disimpulkan bahwa nilai dari tegangan kode atau tegangan yang terbesar yang terjadi pada pipa daily tank menuju pompa masih di bawah nilai batas tegangan izin, maka dinyatakan pipa ini tidak memiliki tegangan berlebih (overstress) dan aman digunakan.

4.3.3 Analisa Gaya dan Momen Nozzle Pompa Unit 1 & 2 dan HE 1 dan 2

Pada bagian ini ada empat nozzle yaitu dua pada pompa dan dua pada heat exchanger. maka untuk menganalisa gaya dan momen yang bekerja pada nozzle dibedakan menjadi dua yaitu untuk nozzle pada pompa menggunakan API Standart 610 dan untuk nozzle pada heat exchanger menggunakan perhitungan tegangan izin berdasarkan WRC 107.

4.3.3.1 Analisa Gaya dan Momen di Nozzle Pompa

Jenis pompa yang digunakan pada jalur pipa Marine Fuel Oil ini adalah pompa sentrifugal dengan jenis pompa horizontal dengan section side dan discharge side. Untuk memastikan ini aman maka dilakukan analisis pada kondisi OPE 1 (W+T1+P1) dan kondisi OPE 2 (W+T2+P1). Berikut adalah hasil analisa pada nozzle pompa. Pompa yang akan dianalisa ada dua bagian pompa unit 1 dan pompa unit 2 dengan tipe pompa yang sama dan ukuran nozzle yang sama. Gambar pompa dapat dilihat pada gambar 4.11.

Berdasarkan standart API 610 berikut nilai gaya dan momen yang dapat diterima dapat dilihat di bawah dimana diketahui nominal size adalah 4.625 dan jenis side by side centrifugal pump berikut dapat dilihat nilai gaya dan momen yang diizinkan.

Fx = 1420 N Mx = 1330 Nm Fy = 1780 N My = 680 Nm Fz = 1160 N Mz = 1000 Nm

Gambar 4.11 Jenis centrifugal pump side by side

Nilai gaya dan momen yang diizinkan yang diperoleh dari API 610 kemudian dianalisis dengan gaya dan momen yang terjadi pada masing-masing nozzle pada pompa baik nozzle pompa unit 1 dan unit 2. Analisis gaya dan momen pada kondisi OPE 1 (W+P1+T1) dapat dilihat pada tabel 4.13.

Tabel 4.13 Gaya dan momen di nozzle pompa unit 1 & 2 kondisi OPE1

Nozzle Node Jenis

perhitungan

Gaya (N) Momen (Nm)

Nozzle Pompa Unit 1

4” #300 1110

allowable 1420 1780 1160 1330 680 1000

Caesar 202.10 -554.78 0.78 -298.66 -344.49 18.42

Check √ √ √ √ √ √

Nozzle Pompa Unit 2

4” #300 10

allowable 1420 1780 1160 1330 680 1000

Caesar -213.25 -301.32 1.31 144.89 316.79 70.48

Dari data analisis tabel 4.13 di atas dapat dilihat bahwa tidak tidak ada gaya dan momen yang terjadi pada nozzle pompa unit 1 dan 2 melebihi batas gaya dan momen yang diizinkan. Dengan demikian maka pipa ini dikatakan aman.

Analisis gaya dan momen pada kondisi OPE 2 (W+P1+T2) dapat dilihat pada tabel 4.14.

Tabel 4.14 Gaya dan momen di nozzle pompa unit 1 & 2 kondisi OPE 2

Nozzle Node Jenis

perhitungan

Gaya (N) Momen (Nm)

Nozzle Pompa Unit 1

4” #300 1110

allowable 1420 1780 1160 1330 680 1000

Caesar 132.30 -609.52 -7.72 -412.61 -237.04 14.83

Check √ √ √ √ √ √

Nozzle Pompa Unit 2

4” #300 10

allowable 1420 1780 1160 1330 680 1000

Caesar -137.54 -355.13 8.68 24.47 201.92 117.85

Check √ √ √ √ √ √

Dari data analisis tabel 4.14 di atas dapat dilihat bahwa tidak tidak ada gaya dan momen yang terjadi pada nozzle pompa unit 1 dan 2 melebihi batas gaya dan momen yang diizinkan pada kondisi Operation (OPE2). Dengan demikian maka pipa ini dikatakan aman.

4.3.3.2 Analisa Gaya Dan Momen di Nozzle Heat exchanger

melebihi batas nilai yang diizinkan maka pipa akan mengalami kegagalan dan tidak aman digunakan. Berikut adalah perhitungan gaya dan momen izin.

Dimana:

Do = 4.500 in

= 0.75

Resultan momen bending

= 164

= 0.75∗164∗4.50 = 2490,75

Momen torsi

= 150

= 0.75∗150∗4.50 = 2278.125

Resultam gaya geser

= 2500

= 0.75∗2500∗4.50 = 8437,5 N

Radial tensile atau gaya tekan.

= 2000

= 0.75∗2000∗4.50 = 6750 N

Tabel 4.15 Gaya dan momen di nozzleheat exchanger kondis OPE1

Nozzle Node Jenis

perhitungan

Gaya (N) Momen (Nm)

Nozzle Heat exchanger Unit 1

4” #300 740

allowable 6750 2278.125

Caesar -36.73 -2335.7 -4709.87 -3736.57 69.77 130.59

Check √ √

Nozzle Heat exchanger Unit 2

4” #300 540

allowable 6750 2278.125

Caesar 47.88 603.95 4707.78 3323.48 -1.84 -16.25

Check √ √

Nilai Resultan gaya ( ) dan momen bending ( ) dari data hasil caesar:

1. Nozzle HE unit 1

= +

= −36.73 + −4709.87 = 4710.01

= +

= −3736.57 + 130.59 = 3738.85

2. Nozzle HE unit 2

= +

= 4708.02

= +

= 3323.48 + −16.25 = 3323.51

Maka, hasil analisis resultan gaya dan momen di nozzle pada heat exchanger unit 1 dan unit 2 adalah:

Resultan gaya dan momen bending pada nozzle pada heat exchanger unit 1

>

8437,5 N > 4710.01

Aman ( √ ) <

2490,75 < 3738.85

Gagal ( X )

Resultan gaya dan momen bending pada nozzle pada heat exchanger unit 2

>

8437,5 N > 4708.02

Aman ( √ ) <

2490,75 < 3323.51

Gagal ( X )