I. PENDAHULUAN

A. Latar Belakang

Pembangunan dibidang industri kimia di Indonesia semakin pesat perkembangannya. Hal ini dibuktikan dengan didirikannya beberapa pabrik kimia di Indonesia. Kegiatan pengembangan industri kimia di Indonesia diarahkan untuk meningkatkan kemampuan nasional dalam memenuhi kebutuhan dalam negeri akan bahan kimia dan juga sekaligus ikut memecahkan masalah ketenaga kerjaan.

Salah satu jenis industri kimia yang amat besar pengaruhnya terhadap industri kimia di Indonesia adalah sodium styrene sulfonat. Kebutuhan sodium styrene sulfonat dalam negeri menurut data badan pusat statistik (BPS) dari tahun ke tahun semakin meningkat, seiring meningkatnya laju pertumbuhan industri di Indonesia.

upaya yang dapat dilakukan adalah dengan mendirikan pabrik sodium styrene sulfonat.

Pendirian pabrik sodium styrene sulfonat mempunyai prospek yang cukup baik yang akan memberikan beberapa keuntungan, yaitu untuk memenuhi kebutuhan dalam negeri dan mengurangi ketergantungan dari negara lain, menghemat pengeluaran negara, untuk menggerakkan pertumbuhan industri lain di Indonesia dan meningkatkan devisa negara dan ikut berperan dalam meratakan hasil pembangunan

B. Kegunaan Produk

Sodium styrene sulfonat dapat digunakan untuk berbagai aplikasi dalam industri, bahan ini dapat berperan sebagai resin penukar ion, bahan penolong dalam produksi Polyester Fiber serta bahan penolong untuk meningkatkan kualitas warna untuk acrylic.

C. Kebutuhan Sodium Styrene Sulfonat

Data kebutuhan sodium styrene sulfonat di beberapa negara pengimpor dapat dilihat pada Tabel 1.1.

Tabel 1.1. Data Kebutuhan Sodium Styrene Sulfonat di beberapa negara pengimpor

Sedangkan data Sodium Styrene Sulfonat di beberapa negara pengeksport dapat dilihat pada Tabel 1.2.

Tabel 1.2. Data Sodium Styrene Sulfonat di beberapa negara pengeksport No Negara Kapasitas (ton)

1. Amerika Serikat 55.000 2. Jerman 45.000 3. China 30.000

D. Kapasitas Rancangan

Berdasarkan data yang diperoleh dari Departemen Perdagangan yang diolah oleh Badan Pusat Statistik, proyeksi kebutuhan sodium styrene sulfonat diperkirakan akan semakin meningkat.

Data kebutuhan sodium styrene sulfonat dari tahun 2000-2006 dapat dilihat pada Tabel 1.3.

Tabel 1.3. Data Kebutuhan Sodium Styrene Sulfonat Indonesia No Tahun Kapasitas (ton)

y = 4180.9x + 82.571

2000 2001 2002 2003 2004 2005 2006

Tahun

Gambar 1.1. Grafik Kebutuhan Sodium Styrene Sulfonat Indonesia

Keterangan : y = kapasitas sodium styrene sulfonat, ton/tahun x = tahun ke-

Kebutuhan sodium styrene sulfonat di Indonesia pada tahun ke 16 yaitu tahun 2015 adalah :

Kapasitas = 4180,9 (16) + 82,571 (ton/tahun) = 66.976 ton/tahun

Sehingga untuk menutupi kebutuhan sodium styrene sulfonat Indonesia, pabrik ini dirancang dengan kapasitas 60 % dari kebutuhan dengan petimbangan yaitu : 1. Untuk memenuhi kebutuhan dalam negeri, maka direncanakan pada tahap

awal pendirian pabrik ini yaitu sebesar 60% dari jumlah kebutuhan tahun 2015, yaitu 40.000 ton/tahun. Dengan kapasitas ini diharapkan dapat mengurangi ketergantungan impor Indonesia dari luar negeri.

pabrik sodium styrene sulfonat maka kebutuhan akan bahan baku ini dapat diatasi dan dengan sendirinya akan menghemat devisa negara.

E. Ketersediaan bahan baku.

Bahan baku yang digunakan dalam pabrik sodium styrene sulfonat yaitu dalam tabel berikut :

Tabel 1.4. Data Bahan Baku Sodium Styrene Sulfonat Indonesia No Bahan Baku Harga, Rp. 1. 2-Bromo ethyl benzene 7.050 2. Sulfur trioxida 1.775,23 3. Methylene clorida 975 5. Natrium Hidroksida 1.600 Sumber: sciencelab.com

F. Lokasi Pabrik

Pemilihan lokasi merupakan hal yang penting dalam perancangan suatu pabrik, karena berhubungan langsung dengan nilai ekonomis dari pabrik yang akan didirikan. Pertimbangan pemilihan lokasi pada umumnya sebagai berikut:

1. Bahan baku

Karena kebutuhan bahan baku terdapat di pulau Jawa, maka lokasi dipilih di daerah kawasan industri Bojonegara Kabupaten Serang Propinsi Banten.

2-Bromo Ethyl Benzene (C8H9Br) dari PT. Unggul Indah Cahaya,

Pulomerak, Banten.

NaOH dari PT. IndoClor Prakarsa Industries, Bojonegara, Banten.

2. Pemasaran

Pabrik sodium styrene sulfonat ini direncanakan dibangun di Serang. Hal ini dimaksudkan karena dekat dengan bahan baku dan bahan penunjang pabrik lainnya, selain itu untuk memudahkan dalam pemasaran sodium styrene sulfonat di daerah pulau Jawa.

3. Utilitas

Utilitas yang diperlukan adalah air, bahan bakar serta listrik. Daerah Serang, Banten dilalui sungai Ciujung yaitu sungai yang terdekat dengan kawasan industri yang dapat digunakan untuk keperluan penyediaan utilitas terutama air.

4. Tenaga Kerja

Tenaga kerja di Indonesia cukup banyak sehingga penyediaan tenaga kerja tidak begitu sulit diperoleh. Tenaga kerja yang berpendidikan menengah atau kejuruan dapat diambil dari daerah sekitar pabrik. Sedangkan untuk tenaga kerja ahli dapat didatangkan dari kota lain. Disamping itu lokasi pabrik mudah dijangkau oleh transportasi angkutan yang beroperasi secara permanen pada daerah lokasi pabrik.

5. Transportasi

Lokasi pabrik harus mudah dicapai sehingga mudah dalam pengiriman bahan baku maupun pemasaran produk serta terdapat transportasi yang lancar baik darat maupun laut.

6. Perijinan

IV. NERACA MASSA DAN NERACA ENERGI

Perhitungan neraca massa dan energi dilakukan dengan basis perhitungan dan data konversi seperti dibawah ini :

Kapasitas produksi : 40.000 ton/tahun Waktu operasi : 330 hari/tahun

Konversi reaksi : 90 % terhadap C8H9Br

Bahan baku : C8H9Br dan SO3

Produk : Sodium styrene sulfonate

Basis perhitungan : 1 jam operasi

A. Neraca Massa

1.

Mixing Tank I (MT-101)Tabel 4.A.1. Neraca Massa Mixing Tank I : Komponen Massa Masuk (kg) Massa Keluar

Aliran 3 (kg)

Massa Tergenerasi

(kg)

Massa Terkonsumsi

(kg)

Akumulasi

Massa (kg) Aliran 1(kg) Aliran 2(kg)

C8H9Br 6.295,3023 0,0000 629,5302 0,0000 0,0000 0,0000

C2H4Br2 128,4756 0,0000 128,4756 0,0000 0,0000 0,0000

CH2Cl2 0,0000 67.170,8758 67.170,8758 0,0000 0,0000 0,0000

C6H4Cl2 0,0000 1.022,9067 1.022,9067 0,0000 0,0000 0,0000

Total

6.423,7779 68.193,7825

2. Reaktor 1 (RE-101)

Tabel 4.A.2. Neraca Massa Reaktor I :

Komponen Massa Masuk (kg) Massa Keluar Aliran 5 (kg) Aliran 3(kg) Aliran 4(kg)

C8H9Br 6.295,3023 0,0000 629,5302 0,0000 5.665,7721 0,0000

Tabel 4.A.3 Neraca Massa Mixing Tank II :

Komponen Massa Masuk (kg) Massa Keluar Massa Tergenerasi

4. Dekanter I (DC-201)

Tabel 4.A.4. Neraca Massa Dekanter I (DC-201) Komponen Massa Masuk Aliran 8(kg) Aliran 9(kg)

C8H9Br 128,4752 108,9839 520,5463 0,0000 0,0000 0,0000

Komponen Massa Masuk Aliran 7

6. Dekanter III (DC-203)

Tabel 4.A.6. Neraca Massa Dekanter III : Komponen Massa Masuk Aliran 7

(kg) Aliran 9(kg) Aliran 10(kg)

C2H4Br2 127,8853 0,0000 127,8853 0,0000 0,0000 0,0000

7. Mixing Tank III (MT-202)

Tabel 4.A.7. Neraca Massa Mixing Tank (MT-202) : Komponen Massa Masuk (kg) Massa Keluar Massa

8. Dekanter IV (DC - 204)

Tabel 4.A.8. Neraca Massa Dekanter IV :

Komponen Aliran 19(kg) Aliran 20(kg)

H2SO4 0,3741 0,0000 0,3741 0,0000 0,0000 0,0000

C8H9Br 0,3495 0,0000 0,3495 0,0000 0,0000 0,0000

C8H9SO3Br 8.117,2904 8.117,2904 0,0000 0,0000 0,0000 0,0000

H2O 0,0076 0,0000 0,0076 0,0000 0,0000 0,0000

Total

8118.0216 8.117,2904 0.7312

0,0000 0,0000 0,0000 8118.0216

9. Reaktor (RE -202)

Tabel 4.A.9. Neraca Massa Reaktor II :

Komponen Massa Masuk (kg) Keluar Massa Aliran 11(kg) Aliran 12(kg)

C8H9SO3Br 8.117,2904 0,0000 1.623,4581 0,0000 6.493,8323 0,0000

10.076,6840 8.453,2259 8.453,2259 0,0000 10.076,6925

10.Settler

11.Crystallizer (CR-501)

Tabel 4.A.11. Neraca Massa Crystallizer (CR-501): Komponen

Massa Masuk Aliran 23&26

(kg)

Massa Keluar (Aliran 25) Massa Tergenerasi

Tabel 4.A.12. Neraca Massa Centrifuge (CR-501):

Komponen

Tabel 4.A.13. Neraca Massa Rotary Dryer (CR-501) :

B. NERARA ENERGI

1. Mixed Point I (M-101)

Tabel 4.B.1. Neraca Energi Mixed Point I (M-101)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q2 masuk 206.193,3309 Q3 keluar 412.387,3457

Q30 206.193,3309

Total 412.387,3457 412.387,3457

2. Mixing Tank I (MT-101)

Tabel 4.B.2. Neraca Energi Mixing Tank I (MT-101)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q1 690.394,9151 Q3 7.107.756,0561

Q2 206.196

Total 7.107.756,0561 7.107.756,0561

3. Heater I (HE-101)

Tabel 4.B.3. Neraca Energi Heater I (HE-101)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q3 896.590,0689 Q6 4.558.943,1311

Qs in 4.342.441,7539 Qs out 680.088,6917

Total 41514666.9242 41514666.9242

4. ReaktorI (RE-201)

Tabel 4.B.4.. Neraca Energi Total Reaktor I (RE-201) Panas masuk

(kJ)

Panas generasi (kJ)

Panas konsumsi (kJ)

Panas keluar (kJ)

Q5 4.558.943,1311 QR 2.017.216,3660 Qcw -4.033.595,8419 Q7 2.648.818,9102

Q6 106.255,2551

5. CoolerI (CO-101)

Tabel 4.B.5. Neraca Energi Cooler I (CO-101)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q5 in 2.648.818,9102 Q out 511.635,6324

Qcooling water 2.137.183,2779

Total 2.648.818,9102 2.648.818,9102

5. Mixing Tank II (MT-201)

Tabel 4.B.6.. Neraca Energi Mixing Tank II (MT-201)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q8 511.635,6324 Q10 4.567.216,7614

Q9 3.449,9614

Total 515.085,5938 4.567.216,7614

6. DekanterI (DC-201)

Tabel 4.B.7. Neraca Energi Dekanter I (DC-201)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q10 4.555.350,1449 Q11 221.038,3604

Q12 4.334.311,7845

Total 4.555.350,1449 4.555.350,1449

7. DekanterII (DC-202)

Tabel 4.B.7. Neraca Energi Dekanter I (DC-202)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q11 221.038,36094 Q31 14.860,8387

Q30 206,177.5218

8. DekanterIII (DC-203)

Tabel 4.B.8. Neraca Energi Dekanter III (DC-203)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q9 4.334.409,8733 Q10 224,958.8314

Q11 4.109.795,9701

Total 4.334.409,8733 4.334.409,8733

9. Mixing Tank II (MT-202)

Tabel 4.B.9. Neraca Energi Mixing Tank III (MT-202)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q13 224.613,9032 Q16 227.274,7880

Q15 2.660,7268

Total 227.274,7880 227.274,7880

10.Dekanter IV (DC-204)

Tabel 4.B.10. Neraca Energi Dekanter IV (DC-204)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q16 227.274,7880 Q17 224,575.5778

Q18 3.129,9927

Total 227.274,7880 227.274,7880

11.Heater II (HE-104)

Tabel 4.B.11. Neraca Energi Heater III (HE-104)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q in 40.460,2688 Q out 468.196,6032

Qs in 507.165.7720 Qs out 79.429,4376

12.Heater III (HE-201)

Tabel 4.B.12. Neraca Energi Heater II (HE-201)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q in 224.575,5778 Q out 2.504.874,6677

Qs in 2.703.744,2352 Qs out 423.445,1454

Total 2.928.319,8130 2.928.319,8130

13.Reaktor II (RE-301)

Tabel 4.B.13. Neraca Energi Total Reaktor II (RE-301) Panas masuk

(kJ)

Panas generasi (kJ)

Panas konsumsi (kJ)

Panas keluar (kJ)

Q19 983,2467 QR 252.404,4915 QS 329.550,3417 Q21 78.597,2935

Q20 468,1966

Total 1.451,4433 252.404,4915 329.550,3417 78.597,2935

14.CoolerII (CO-301)

Tabel 4.B.14. Neraca Energi Cooler II (CO-301)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q 21 10.994.322,4182 Q 22 813.514,0235

Qcooling water 10.180.808,3947

Total 10.994.322,4182 10.994.322,4182

15.Setler (SE-301)

Tabel 4.B.15. Neraca Energi Setler (SE-301)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Q22 813.514,0235 Q23 109.902,5134

Q24 703.611,5101

16.Crystalizer (CR-301)

Tabel 4.B.16. Neraca Energi Crystalizer (CR-301) Panas masuk

(kJ)

Panas generasi (kJ) Panas konsumsi (kJ)

Panas keluar (kJ)

Q23 703.611,5101 Qkristalisasi 110,2460 0,0000 Q25 873.298,5951

Qpendingin -169.576,8389

Total 703.611,5101 110,2460 0,0000 703.721,7562

17.Rotary Dryer - 301 (RD-301)

Tabel 4.B.17. Neraca Energi Rotary Dryer (CR-301)

Panas Masuk (Kj/jam) Panas Keluar (Kj/jam)

Hsolid masuk dryer, Hs27 59.092,1585 Hsolid keluar dryer, Hs29 44.744,1532

Hudara masuk dryer, Hs27 451.274,0270 Hudara keluar dryer, Hs29 465.622,0323

IX. INVESTASI DAN EVALUASI EKONOMI

Suatu pabrik layak didirikan jika telah memenuhi beberapa syarat antara lain keamanan terjamin dan dapat mendatangkan keuntungan. Investasi pabrik merupakan dana atau modal yang dibutuhkan untuk membangun sebuah pabrik yang siap beroperasi termasuk untuk start up dan modal kerja. Suatu pabrik yang didirikan tidak hanya berorientasi pada perolehan profit, tapi juga berorientasi pada pengembalian modal yang dapat diketahui dengan melakukan uji kelayakan ekonomi pabrik.

A. Investasi

Investasi total pabrik merupakan jumlah dari fixed capital investment, working capital investment, manufacturing cost dan general expenses.

1. Fixed Capital Investment (Modal Tetap)

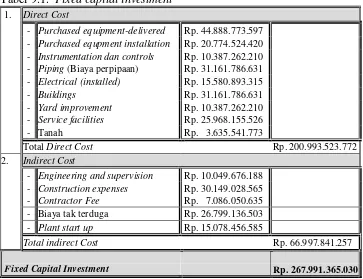

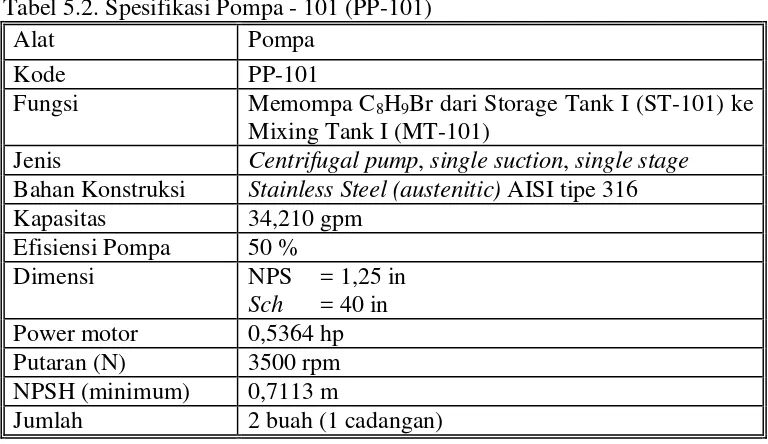

Tabel 9.1. Fixed capital investment

Fixed Capital Investment

Rp. 267.991.365.030

2. Working Capital Investment (Modal Kerja)

WCI industri terdiri dari jumlah total uang yang diinvestasikan untuk stok bahan baku dan persediaan; stok produk akhir dan produk semi akhir dalam proses yang sedang dibuat; uang diterima (account receivable); uang tunai untuk pembayaran bulanan biaya operasi, seperti gaji, upah, dan bahan baku; uang terbayar (account payable); dan pajak terbayar (taxes payable). WCI untuk prarancangan pabrik Sodium styrene sulfonate adalah Rp.47.292.593.828

3. Manufacturing Cost (Biaya Produksi)

langsung suatu proses, seperti bahan baku, buruh dan supervisor, perawatan dan lain-lain. Biaya tetap adalah biaya yang tetap dikeluarkan baik pada saat pabrik berproduksi maupun tidak, biaya ini meliputi depresiasi, pajak dan asuransi dan sewa. Biaya tidak langsung adalah biaya yang dikeluarkan untuk mendanai hal-hal yang secara tidak langsung membantu proses produksi.

Tabel 9.2. Manufacturing cost

1. Direct manufacturing cost

- Raw Material Rp. 883.099.352.898

- Utilitas Rp. 23.180.290.803 - Maintenance and repair cost Rp. 26.799.136.503

- operatinglabor Rp. 184.883.023.678

- Direct Supervisory Rp. 27.732.453.552 - Operating supplies Rp. 2.679.913.650 - Laboratory charges Rp. 27.732.453.552 - Patents and Royalties Rp. 6.656.664.390

Total Direct manufacturing cost Rp. 1.176.106.624.637

2. Fixed Charges

- Depresiasi Rp. 26.799.136.503 - Pajak lokal Rp. 10.719.654.601 - Asuransi Rp. 2.679.913.650

Total Fixed Charges Rp. 40.821.980.487

3. Plant Overhead Cost (POC) Rp. 184.883.023.677

Total Manufacturing cost Rp. 1.374.389.216.566

4. General Expenses (Biaya Umum)

Tabel 9.3. General Expenses

GENERAL EXPENSES

1. Administrative cost Rp. 8.747.600.000 2. Distribution and Selling Cost Rp. 369.766.047.355 3. Research and Development Cost Rp. 36.976.604.735 4. Financing (interest) Rp. 31.528.395.885

Total General Expenses Rp. 447.018.647.977

5. Total Production Cost (TPC)

TPC = manufacturing cost + general expenses = Rp. 1.848.830.236.779

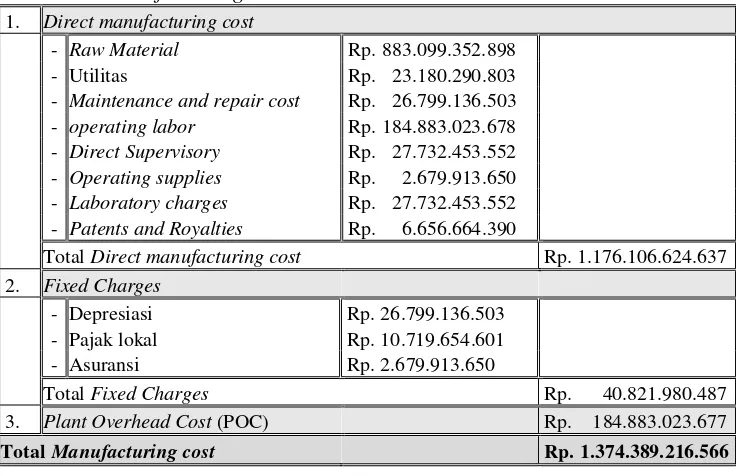

B. Evaluasi Ekonomi

Evaluasi atau uji kelayakan ekonomi pabrik Sodium styrene sulfonate dilakukan dengan menghitung return on investment (ROI), payout time (POT), break even point (BEP), shut down point (SDP), dan cash flow pabrik yang dihitung dengan menggunakan metode discounted cash flow (DCF).

1. Return On Investment (ROI)

Return On Investment merupakan perkiraan keuntungan yang dapat diperoleh per tahun didasarkan pada kecepatan pengembalian modal tetap yang diinvestasikan (Timmerhaus, hal 298). Laba pabrik sebelum pajak adalah Rp. 281.717.559.243 dan laba setelah pajak Rp.56.343.511.848.

Pada perhitungan ROI, laba yang diperoleh adalah laba setelah pajak. Nilai ROI pabrik Sodium styrene sulfonate adalah 71,48 %.

2. Pay Out Time (POT)

menggunakan metode linier (Timmerhaus, hal 309). Waktu pengembalian modal Pabrik Sodium styrene sulfonate adalah 1,06 tahun. Angka 1,06 tahun menunjukkan lamanya pabrik dapat mengembalikan modal dimulai sejak pabrik beroperasi.

3. Break Even Point (BEP)

BEP adalah titik yang menunjukkan jumlah biaya produksi sama dengan jumlah pendapatan. Nilai BEP pada prarancangan Pabrik Sodium styrene sulfonate ini adalah 38,04 %. Nilai BEP tersebut menunjukkan pada saat pabrik beroperasi 38,04 % dari kapasitas maksimum pabrik 100%, maka pendapatan perusahaan yang masuk sama dengan biaya produksi yang digunakan untuk menghasilkan produk sebesar 39,5 % tersebut.

4. Shut Down Point (SDP)

Grafik BEP, SDP ditunjukkan pada Gambar 9.1. berikut.

Gambar 9.1. Grafik Analisis Ekonomi

C. Angsuran Pinjaman

Total pinjaman pada prarancangan pabrik Sodium styrene sulfonate ini adalah 30 % dari total investasi yaitu Rp. 107.101.390.154. Angsuran pembayaran pinjaman tiap tahun ditunjukkan pada Tabel Discounted Cash Flow (Lampiran E).

D. Discounted Cash Flow (DCF)

tahun dan internal rate of return pabrik Sodium styrene sulfonate adalah 41,6796 %.

Hasil evaluasi atau uji kelayakan ekonomi pabrik Sodium styrene sulfonate disajikan dalam Tabel.9.4. berikut :

Tabel 9.4. Hasil Uji Kelayakan Ekonomi

No Analisa Kelayakan Persentase (%) Batasan Keterangan

1. ROI 49,4807 % Min. 15 % Layak

2. POT 1,06 Maks. 6,7 tahun Layak

3. BEP 38,04 % 30 – 60 % Layak

4. SDP 29,06 %

V. SPESIFIKASI PERALATAN

A. Peralatan Proses

Peralatan proses pabrik Sodium Nitrat dengan kapasitas 40.000 ton/tahun terdiri dari:

1. Storage Tank 2-Bromo Ethyl Benzene (ST - 101)

Tabel 5.1. Storage Tank 2-Bromo Ethyl Benzene (ST - 101)

Fungsi Menyimpan bahan baku 2-Bromo Ethyl Benzene pada suhu 30 oC dan pada tekanan 1 atm selama 1 hari Bentuk Silinder tegak (vertikal) dengan dasar datar (flat

bottom) dan atap (head) berbentuk torispherical Kapasitas 490,1460 m3

Dimensi Diameter shell (D) = 35,0000 ft Tinggi shell (Hs) = 18,0000 ft Tebal shell (ts) = 0,7500 in

Tinggi atap = 6,2810 ft Tebal head = 1,2500 in Volume total = 21.180,0789 ft3 Tinggi total = 21,6686 ft Tutup atas Bentuk torispherical head

Tekanan desain 30,0580 psi Tutup bawah Bentuk flat

Bahan konstruksi Carbon Stells SA – 283 grade C

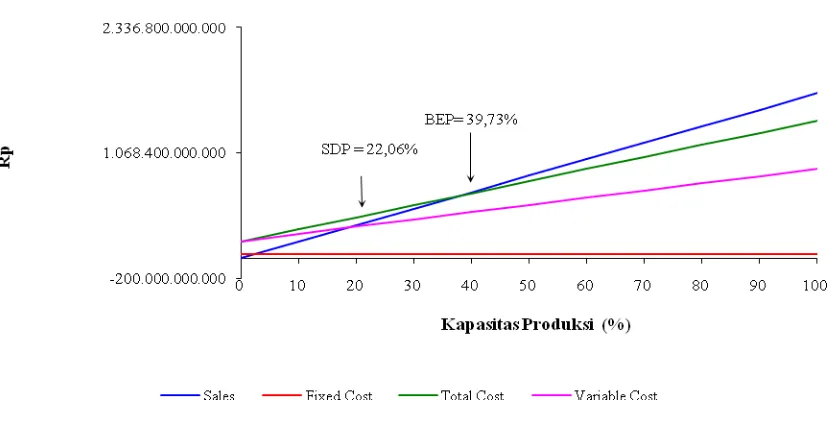

2. Pompa - 101 (PP-101)

Tabel 5.2. Spesifikasi Pompa - 101 (PP-101)

Alat Pompa

Kode PP-101

Fungsi Memompa C8H9Br dari Storage Tank I (ST-101) ke

Mixing Tank I (MT-101)

Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316

Kapasitas 34,210 gpm

3. Storage Tank Methylene Chloride (ST - 102)

Tabel 5.3. Storage Tank Methylene Chloride (ST - 102)

Fungsi Menyimpan bahan baku Methylene Chloride pada suhu 30 oC dan pada tekanan 1 atm selama 2 hari Bentuk Silinder tegak (vertikal) dengan dasar datar (flat

bottom) dan atap (head) berbentuk torispherical Kapasitas 490,1460 m3

Dimensi Diameter shell (D) = 60,0000 ft Tutup atas Bentuk torispherical head

Tekanan desain 39,1292 psi Tutup bawah Bentuk flat

Bahan konstruksi Carbon Stells SA – 283 grade C

4. Pompa -102 (PP-102)

Tabel 5.5. Spesifikasi Pompa-102 (PP-102)

Alat Pompa

Kode PP–02

Fungsi Memompa CH2Cl2 dari Storage Tank II (ST-102) ke

Mixing Tank I (MT-101)

Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316

Kapasitas 302,631 gpm NPSH (minimum) 0,2081 ft

Jumlah 2 buah (1 cadangan)

5. Mixing Tank - 101 (MT-101)

Tabel 5.5. Spesifikasi Mixing Tank - 101 (MT-101)

Alat Mixing Tank

Kode Alat MT-101

Fungsi Mencampur 6.423,7779 kg/jam fresh feed C8H9Br

ST-101 dengan pelarut CH2Cl2 sebesar 68.193,7825

kg/jam dari ST-102 sebagai umpam mixing tank (MT-101) menjadi campuran sebanyak 74.617,4331 kg/jam Jenis Silinder Tegak Berpengaduk

Kondisi Operasi Tekanan desain = 1 atm Temperatur = 30 oC

Dimensi Diameter Mixing Tank (Dt) = 2,2765 m Tinggi Mixing Tank = 2,2860 m

Tebal shell = 0,1875 in Tebal Head = 0,1875 in

Pengaduk type Marine dengan 6 blade dengan jumlah baffle 4 buah (Terpisah 90o satu sama lainnya)

Tinggi pengaduk (wi) = 0,1518 m Lebar pengaduk = 0,1897 m Lebar baffle = 0,2276 m Tekanan desain = 21, 9575 psi Tutup atas Bentuk torispherical head Tekanan desain 21, 9575 psi

Bahan konstruksi Carbon steel SA 283 Grade C

6. Pompa - 103 (PP-103)

Tabel 5.6 Spesifikasi Pompa - 103 (PP-103)

Alat Pompa

Kode PP-103

Fungsi Memompa bahan dari MT-101 ke Reaktor (RE-201) Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316 Kapasitas 302,631 gal/mnt

Fungsi Menaikkan temperatur keluaran Mixing Tank

(MT-101) dari 303,15 K menjadi 323,15 K sebagai umpan reaktor I (RE-201)

Bentuk Shell and Tube Heat Exchanger Dimensi pipa Shell (keluaran Mixing

Tank MT-101)

Stainless Steel SA-240 A ISI tipe 316

8. Storage Tank Sulfur Trioksida (ST - 103)

Tabel 5.8. Storage Tank Sulfur Trioksida (ST - 103)

Fungsi Menyimpan bahan baku Sulfur Trioksida pada suhu 30

o

C dan pada tekanan 1 atm selama 3 hari.

Bentuk Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk torispherical

Kapasitas 106,6985 m3

Dimensi Diameter shell (D) = 20,0000 ft Tutup atas Bentuk torispherical head

Tekanan desain 32,3741 psi Tutup bawah Bentuk flat

Bahan konstruksi Carbon Stells SA – 283 grade C

Fungsi Memompa SO3 dari ST-103 ke reaktor (R-201)

Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316

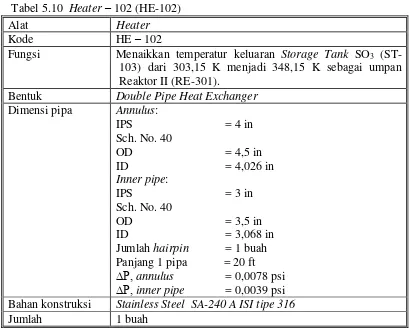

10.Heater-102 (HE-102)

Bentuk Double Pipe Heat Exchanger Dimensi pipa Annulus: Bahan konstruksi Stainless Steel SA-240 A ISI tipe 316

Jumlah 1 buah

11.Reaktor – 201 (RE-201)

Tabel 5.11 Spesifikasi Reaktor – 201 (RE-201)

Alat Reaktor

Jenis Continuous Stirred Tank Reactor (CSTR)

Bahan Konstruksi Stainless steel SA 167 Grade 11 type 316 dan dilapisi glass

Kapasitas 5,7402 m3

coefficient (UD) 150 Btu/jam.ft 2

.oF

12.Pompa - 201 (PP-201)

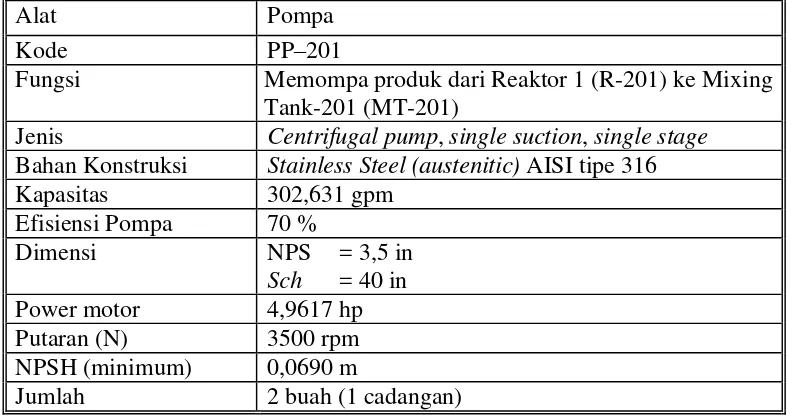

Tabel 5.12. Spesifikasi Pompa - 201 (PP-201)

Alat Pompa

Kode PP–201

Fungsi Memompa produk dari Reaktor 1 (R-201) ke Mixing Tank-201 (MT-201)

Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316

Kapasitas 302,631 gpm

Fungsi Mendinginkan produk keluaran Reaktor I (RE-201) dari 323,15 K menjadi 303,15 K.

Bentuk Shell and Tube Heat Exchanger Dimensi pipa Shell (keluaran reaktor

RE-201)

Stainless Steel SA-240 A ISI tipe 316

14.Mixing Tank- 201 (MT-201)

Tabel 5.14. Spesifikasi Mixing Tank- 201 (MT-201)

Alat Mixing Tank

Kode Alat MT-201

Fungsi Mencampur 77.771,4331 kg/jam keluaran RE-201 dengan pelarut H2O sebesar 165,8807 kg/jam dari

utilitas sebagai umpam Mixing Tank (MT-201) menjadi campuran sebanyak 77.937,3086 kg/jam. Jenis Silinder Tegak Berpengaduk

Kondisi Operasi Tekanan desain = 1 atm Temperatur = 30 oC

Dimensi Diameter Mixing Tank (Dt) = 2,4194 m Tinggi Mixing Tank = 2,4384 m

Tebal shell = 0,2500 in Tebal Head = 0,3750 in

Pengaduk type Marine dengan 6 blade dengan jumlah baffle 4 buah (Terpisah 90o satu sama lainnya)

Tinggi pengaduk (wi) = 0,1613 m Lebar pengaduk = 0,2016 m Lebar baffle = 0,2419 m Tutup atas Bentuk torispherical head Tekanan desain 22,5423 psi

Bahan konstruksi Carbon Stells SA – 283 grade C

Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316

16.Dekanter - 201 (DC-201) perbedaan densitas dengan laju umpan 77.937,2944 kg. Jenis Horizontal cylindrical decanter vessel dengan head

berbentuk torispherical

Bahan Stainless steel SA 240 tipe 316

Suhu 30 ºC

Tekanan desain 2,2926 atm Kapasitas 10,4265 m3

18.Dekanter - 203 (DC-203)

Tabel 5.18. Spesifikasi Dekanter - 203 (DC-203)

Alat Dekanter

Kode DC-203

Fungsi Memisahkan fase organik dan fase an-organik yang keluar dari Dekanter I (DC-201) dengan prinsip perbedaan densitas dengan laju umpan 9.643,8855 kg/jam

Jenis Horizontal cylindrical decanter vessel dengan head berbentuk torispherical

Bahan Carbon Stells SA – 283 grade C

Suhu 30 ºC

Tekanan desain 3,3993 atm Kapasitas 68,0210 m3

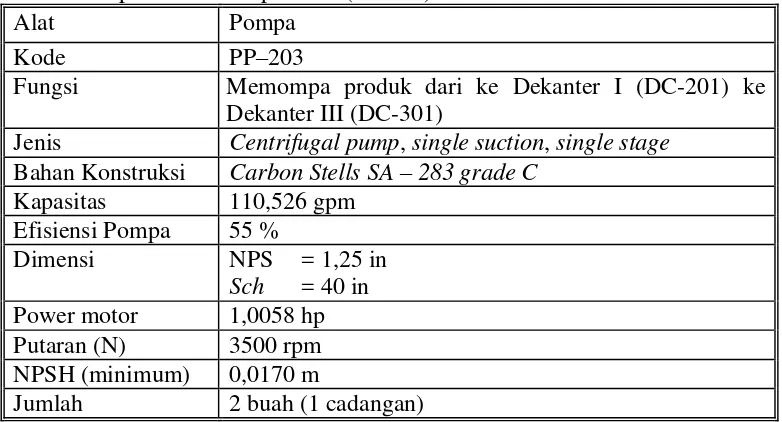

Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316

20. Dekanter - 202 (DC-202)

Tabel 5.20 Spesifikasi Dekanter - 202 (DC-202)

Alat Dekanter

Kode DC - 202

Fungsi Memisahkan fase organik dan fase an-organik yang keluar dari Dekanter I (DC-201) dengan prinsip perbedaan densitas dengan laju umpan 68.302,4092 kg.

Jenis Horizontal cylindrical decanter vessel dengan head berbentuk torispherical

Bahan Carbon Stells SA – 283 grade C

Suhu 30 ºC

Tekanan desain 1,8149 atm Kapasitas 7,6870 m3

Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316

22.Pompa - 205 (PP-205)

Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316

Kapasitas 34,210 gpm

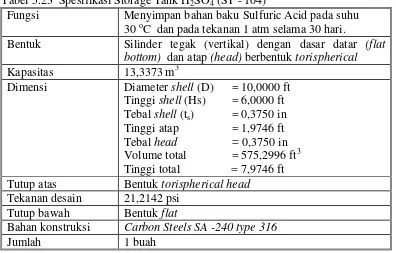

Fungsi Menyimpan bahan baku Sulfuric Acid pada suhu 30 oC dan pada tekanan 1 atm selama 30 hari.

Bentuk Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk torispherical Kapasitas 13,3373 m3 Tutup atas Bentuk torispherical head

Tekanan desain 21,2142 psi Tutup bawah Bentuk flat

Bahan konstruksi Carbon Steels SA -240 type 316

24.Mixing Tank - 201 (MT-201)

Tabel 5.24. Spesifikasi Mixing Tank - 201 (MT-201)

Alat Mixing Tank

Kode Alat MT-201

Fungsi Mencampur 77.771,4331 kg/jam keluaran RE-201 dengan pelarut H2O sebesar 165,8807 kg/jam dari

utilitas sebagai umpam Mixing Tank (MT-201) menjadi campuran sebanyak 77.937,3086 kg/jam. Jenis Silinder Tegak Berpengaduk

Kondisi Operasi Tekanan desain = 1 atm Temperatur = 30 oC

Dimensi Diameter Mixing Tank (Dt) = 2,4194 m Tinggi Mixing Tank = 2,4384 m

Tebal shell = 0,2500 in Tebal Head = 0,3750 in

Pengaduk type Marine dengan 6 blade dengan jumlah baffle 4 buah (Terpisah 90o satu sama lainnya)

Tinggi pengaduk (wi) = 0,1613 m Lebar pengaduk = 0,2016 m Lebar baffle = 0,2419 m Tutup atas Bentuk torispherical head Tekanan desain 22,5423 psi

Bahan konstruksi Carbon Stells SA – 283 grade C

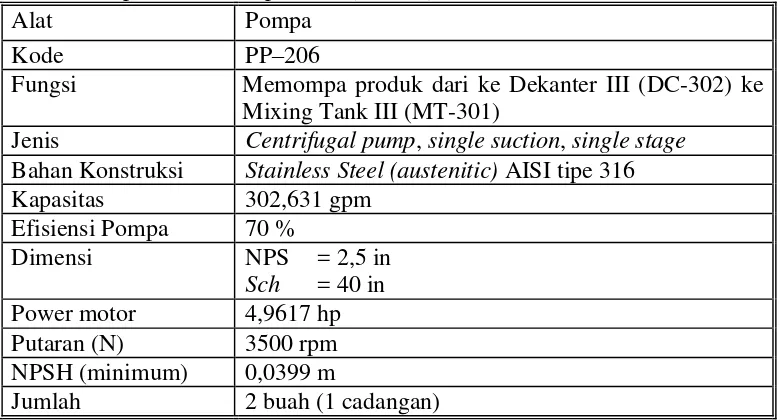

Fungsi Memompa produk dari ke Dekanter III (DC-302) ke Mixing Tank III (MT-301)

Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316

26.Dekanter - 204 (DC-204)

Tabel 5.26. Spesifikasi Dekanter - 204 (DC-204)

Alat Dekanter

Kode DC-204

Fungsi Memisahkan fase organik dan fase an-organik yang keluar dari Mixing Tank II (MT-202) dengan prinsip perbedaan densitas dengan laju umpan 8.117,9943 kg/jam

Jenis Horizontal cylindrical decanter vessel dengan head berbentuk torispherical

Bahan Carbon Stells SA – 283 grade C

Suhu 30 ºC

Tekanan desain 2,1662 atm Kapasitas 7,1290 m3

Fungsi Memompa produk dari ke Dekanter IV (DC-204) ke Reaktor II (RE-301)

Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316

28.Heater – 201 (HE-201)

Tabel 5.28. Spesifikasi Heater – 201 (HE-201)

Alat Heater

Kode HE – 201

Fungsi Menaikkan temperatur keluaran Dekanter IV

(DC-204) dari 303,15 K menjadi 348,15 K sebagai umpan reaktor II (RE-301)

Bentuk Shell and Tube Heat Exchanger Dimensi pipa Shell (keluaran Mixing

Tank MT-101)

Stainless Steel SA-240 A ISI tipe 316 Jumlah 1 buah

29.Solid Storage – 301 (SS-301)

Tabel 5.29. Spesifikasi Solid Storage – 301 (SS-301)

Alat Solid Storage

Kode Alat SS-301

Fungsi Tempat menyimpan bahan baku NaOH solidselama 3 hari

Tipe Storage Bin

Kapasitas 4.246,4023 ft3

Dimensi Diameter shell (D) = 20 ft Diameter konis bawah (d) = 5 ft Tebal shell (ts) = 7/16 in

Tebal konis (tc) = ½ in

Tinggi storage (Ht) = 25,5000 ft Tekanan Desain 25,8947 psi

Bahan konstruksi High Silicon Cast Iron ASTM A518

30.Screw Conveyor– 301 (SC-01)

Tabel 5.30. Spesifikasi Screw Conveyor – 301 (SC-01)

Alat Screw Conveyor

Kode Alat SC-301

Fungsi Mengalirkan produk NaOH 98 % dari Solid Storage (SS-301) ke Bucket Elevator (BE-301).

Jenis Helicoid screw conveyor

Kapasitas 5 ton/jam

Dimensi Kecepatan screw = 40 rpm Diameter flights = 9 in Diameter pipa = 2,5 in Diameter shaft = 2 in Diameter shaft = 9 in Panjang screw = 15 ft

Max kapasitas torque = 7600 in-lb Daya Motor 0,5 hp

Jumlah 1 buah

31.Bucket Elevator - 301 (BE-301)

Tabel 5.31. Spesifikasi Bucket Elevator - 301 (BE-301)

Alat Bucket Elevator

Kode Alat BE-301

Fungsi Mengangkut bahan baku NaOH dari Storage ke Reaktor II

Jenis Centrifugal-discharge spaced buckets Kapasitas 2,3513 ton/jam

Dimensi Tinggi = 6,7459 ft Lebar Belt = 7 in

Kecepatan = 225 ft/menit

Daya Motor 2 hp

32.Hopper - 301(H-301)

Tabel 5.32. Spesifikasi Hopper - 301 (H-301)

Alat Hopper

Kode Alat H – 301

Fungsi Menampung bahan baku NaOH dan

mengumpankannya ke Reaktor II (RE-301)

Tipe Hopper

Kapasitas 58,9777 ft3

Dimensi Diameter Hopper = 7,7037 ft H Hopper = 2,8889 ft Tebal konis (tc) = 1/4 in

Bahan Kontruksi High Silicon Cast Iron ASTM A518

33.Reaktor – 401 (RE-401)

Tabel 5.33. Spesifikasi Reaktor – 401 (RE-401)

Alat Reaktor

Kode RE-401

Fungsi

Mereaksikan 2-Bromo Ethyl Benzene Sulfonat (C8H9Br) dengan Natrium Hidroksida (NaOH)

menghasilkan Sodium Styrene Sulfonat (C8H7SO3Na)

Jenis Continuous Stirred Tank Reactor (CSTR)

34.Cooler – 501 (CO-501)

Tabel 5.34. Spesifikasi Cooler – 501 (CO-501)

Alat Cooler

Kode CO – 501

Fungsi Mendinginkan produk keluaran Reaktor II (RE-401) dari 348,15 K menjadi 303,15 K.

Bentuk Shell and Tube Heat Exchanger Dimensi pipa Shell (keluaran Reaktor II

RE-301)

Stainless Steel SA-240 A ISI tipe 316

Jumlah 1 buah

35.Pompa - 301 (PP-301)

Tabel 5.35. Spesifikasi Pompa - 301 (PP-301)

Alat Pompa

Kode PP–301

Fungsi Memompa produk dari Reaktor II ke Setler (Se-501) Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316

36.Setler - 301 (SE-301)

Tabel 5.36. Spesifikasi Setler - 301 (SE-301)

Alat Setler

Kode SE – 301

Fungsi Memisahkan fase organik dan fase an-organik yang keluar dari Reaktor II (RE-301) dengan prinsip perbedaan densitas dengan laju umpan 10.076,6756 kg. Jenis Vertical cylindrical decanter vessel dengan head

berbentuk torispherical

Bahan Carbon Stells SA – 283 grade C

Suhu 30 ºC

Tekanan desain 1,2931 atm Kapasitas 0,1668 m3

Dimensi Diameter setler (D) : 0,5474 m Panjang setler (H) : 1,9451 m Tebal setler (ts) : 0,1875 in

Jumlah 1 Buah

37.Pompa - 302 (PP-302)

Tabel 5.37 Spesifikasi Pompa - 302 (PP-302)

Alat Pompa

Kode PP-302

Fungsi Memompa produk dari Reaktor II ke Setler (Se-501) Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316

Kapasitas 65,78 gpm

Efisiensi Pompa 50 %

Dimensi NPS = 1,25 in

Sch = 40 in Power motor 1,0058 hp Putaran (N) 3500 rpm NPSH (minimum) 0,0195 m

38.Crystallizer -501(CR-501)

Tabel 5.38 Spesifikasi Crystallizer -501 (CR-501)

Fungsi Membentuk Kristal sodium styrene sulfonate

Bentuk CR-501

Tipe Alat Stirred tank crystalizer Kondisi Operasi Temperatur = 31,0706 oC

Tekanan desain = 21,7363 Psi Dimensi Tinggi = 4,9688 ft

Diameter shell = 4,9688 ft Tebal shell = 3/16 in Tebal head = 1/4 in

Tipe Pengaduk : six flat blades turbin Jumlah pengaduk : 1 buah

Putaran pengaduk : 560,6663 rpm Daya pengaduk : 0,0140 Hp Koil pendingin

ODp = 8,625 in

Panjang koil tiap set = 56,5221 ft Tinggi koil = 4 ft

Bahan konstruksi Carbon Steels SA -240 type 316

Jumlah 1 buah

39.Centrifuge

Tabel 5.39 Spesifikasi Crystallizer -501 (CR-501)

Alat Centrifuge

Kode Alat CF-501

Fungsi Untuk memisahkan kristal Sodium Styrene Sulfonate dari mother Liquor.

Jenis Knife – discharge bowl centrifuge Dimensi Diameter Bowl = 0,9144

Daya Motor = 30 hp

40.Rotary Dryer

Tabel 5.40 Spesifikasi Crystallizer -501 (CR-501) Kode Alat RD-501

Nama Alat Rotary dryer

Fungsi Menguapkan air yang ada didalam kristal sodium styrene sulfonate hingga mencapai kadar air yang diinginkan Bahan

kontruksi

Low Alloy Steel SA-203 Grade C Dimensi Diameter = 5,0713 ft

Panjang = 30,6339 ft Putaran = 4,9297 rpm Waktu tinggal = 0,2307 jam Kemiringan = 0,06 m/m Jumlah radial flight = 12 buah Tinggi flight = 0,6339 ft

41.Screw Conveyor - 302 (SC-302)

Tabel C.41. Spesifikasi Alat Screw Conveyor - 302 ( SC – 302 )

Alat Screw Conveyor

Kode Alat SC-302

Fungsi Mengalirkan produk C8H7SO3Na 98 % dari Silo

(SL-301) ke ware house (WH-(SL-301). Jenis Helicoid screw conveyor

Kapasitas 5 ton/jam

Dimensi Kecepatan screw = 40 rpm Diameter flights = 9 in Diameter pipa = 2,5 in Diameter shaft = 2 in Diameter shaft = 9 in Panjang screw = 15 ft

Max kapasitas torque = 7600 in-lb Daya Motor 0,5 hp

42.Bucket Elevator - 302 (BC-302)

Tabel C.42. Spesifikasi Alat Bucket Elevator - 302 ( BE – 302 )

Alat Bucket Elevator

Kode Alat BE-302

Fungsi Mengangkut produk C8H7SO3Na 98 % dari screen ke

Silo (SL-301).

Jenis Centrifugal-discharge spaced buckets Kapasitas 6,0606 ton/jam

Dimensi Tinggi = 24 ft Lebar Belt = 7 in

Kecepatan = 97,4026 ft/menit Daya Motor 0,5 hp

Jumlah 1 buah

43.Silo - 301 (SL-301)

Tabel C.43. Spesifikasi Alat Silo - 301 ( SL – 301 )

Alat SILO

Kode Alat SL-301

Fungsi Tempat menyimpan bahan baku C8H7SO3Naselama 1

hari.

Jenis Silinder tegak, bagian atas berbentuk datar dan bagian bawah berbentuk konis terpancung dihubungkan dengan screw conveyor

Kapasitas 2.684,5130 ton/jam

Dimensi Diameter shell (D) = 15 ft Diameter konis bawah (d) = 3,75 ft Tebal shell (ts) = 7/16 in

Tebal konis (tc) = ½ in

Tinggi storage (Ht) = 23,6250 ft Tekanan Desain 29,6992 psi

Bahan konstruksi Carbon Steel SA 283 C tipe 316

44.Belt Conveyor - 301 (BC-301)

Tabel C.44. Spesifikasi Belt Conveyor - 501 (BC-501)

Alat Belt Conveyor - 501

Kode (BC-501)

Fungsi Mengangkut Sodium Styrene Sulfonat dari unit pengantongan ke gudang

Tipe belt Troughed belt on 20o idlers

45.Gudang Produk– 301 (GP-301)

Tabel C.45. Spesifikasi Gudang Produk (GP – 301)

Alat Gudang Produk (Sodium Styrene Sulfonat)

Kode GP – 501

Fungsi Menyimpan produk Sodium Styrene Sulfonat selama 30 hari operasi

Bentuk Bangunan tertutup Dimensi P = 21,2560 m

L = 10,6280 m

B. Peralatan Utilitas:

1. Bak Sedimentasi (BS-01)

Tabel 5.46. Spesifikasi Bak Sedimentasi -01 (BS-01) Alat Bak Sedimentasi

Kode BS-01

Fungsi Mengendapkan lumpur dan kotoran air sungai sebanyak 63,5945 m3/jam dengan waktu tinggal 1 jam

Bentuk Bak rectangular Kapasitas 70,6605 m3

2. Bak Penggumpal -01 (BP-01)

Tabel 5.47. Spesifikasi Bak Penggumpal -01 (BP-01)

Alat Bak Penggumpal

Kode BP- 01

Fungsi Menggumpalkan kotoran yang tidak

mengendap di bak penampungan awal dengan menambahkan alum Al2(SO4)3, soda kaustik

dan klorin. Bentuk Silinder Vertikal Kapasitas 70,6605 m3

Dimensi Diameter = 4,4816 m Tinggi = 4,4816 m Pengaduk Marine Propeller

Diameter pengaduk = 1,4939 m Power = 2,3302 hp

Jumlah 1 buah

3. Tangki Alum- 01 (TP-01)

Tabel 5.48. Spesifikasi Tangki Alum -501 (TP-01)

Alat Tangki Larutan Alum

Kode TP – 01

Fungsi Menyiapkan dan menyimpan larutan alum konsentrasi 26% volum selama 1 hari untuk diinjeksikan ke dalam bak penggumpal.

Bentuk Silinder vertical

Dimensi Diameter = 1,2192 m Tinggi = 1,2192 m Pengaduk Marine propeller

Diamater pengaduk = 0,4064m Power = 0,0180 hp

4. Tangki Soda Kaustik-03(TP-03)

Tabel 5.49. Spesifikasi Tangki Soda Kaustik-502 (TP-03)

Alat Tangki Larutan NaOH

Kode TP – 03

Fungsi Menyiapkan dan menyimpan larutan NaOH selama 5 hari untuk diinjeksikan ke dalam bak penggumpal.

Bentuk Silinder vertikal

Dimensi Diameter = 1,8654 m Tinggi = 1,8654 m Pengaduk Marine propeller

Diamater pengaduk = 0,6604 m Power = 0,2496 hp

Jumlah 1 buah

5. Tangki Larutan Klorin-02(TP – 02)

Tabel 5.50. Spesifikasi Tangki Klorin-02 (TP – 02) Alat Tangki Larutan Klorin

Kode TP – 02

Fungsi Menyiapkan dan menyimpan larutan klorin selama satu hari untuk diinjeksikan ke dalam bak penggumpal.

Bentuk Silinder vertical

Dimensi Diameter = 3,0480 m Tinggi = 3,0480 m Pengaduk Marine propeller

Diamater pengaduk = 1,0160 m Power = 4,0527 hp

6. Clarifier -01 (CF-01)

Tabel 5.51. Spesifikasi Clarifier (CF-01)

Alat Clarifier

Kode CL –01

Fungsi Mengendapkan gumpalan-gumpalan kotoran dari bak penggumpal

Bentuk Bak berbentuk kerucut terpancung Kapasitas 40,6057 m3

Dimensi Tinggi = 3,0480 m Diameter atas = 9,4126 m Diameter bawah = 5,7417 m

Jumlah 1 buah

7. Sand Filter (SF-401)

Tabel 5.52. Spesifikasi Sand Filter (SF-401)

Alat Sand Filter

Kode SF – 401

Fungsi Menyaring kotoran-kotoran yang terbawa air Bentuk Silinder vertikal dengan tutup atas dan bawah

torispherical. Kapasitas 12,2053 m3

Dimensi Diameter = 3,0480 m

Tinggi = 0,9144 m

Tebal shell (ts) = 3/8 in

Bahan konstruksi Carbon Steel SA 283

8. Tangki Penyimpanan Air-04 (TP - 04)

Tabel 5.53. Spesifikasi Tangki Penyimpanan Air-04 (TP - 04)

Alat Tangki

Kode TP - 04

Fungsi Menampung air keluaran sand filter sebanyak 36,5360m3/jam.

Bentuk Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk conical Kapasitas 548,0400 m3

Tutup atas Bentuk conical Tekanan Desain 28,2140 psi Tebal head 3/16 in

Bahan konstruksi Carbon Steel SA 283

Jumlah 1 buah

9. Tangki penyimpanan Air -05 (TP – 05)

Tabel 5.54. Spesifikasi Tangki Penyimpanan Air -05 (TP – 05) Alat Tangki penyimpanan air dosmetik

Kode TP – 05

Fungsi Tempat penyimpanan bahan baku air untuk

keperluan umum dan sanitasi pada suhu 30oC dan pada tekanan atmosferik selama 12 jam.

Bentuk Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk conical Kapasitas 564,48 m3 Tutup atas Bentuk conical

Tekanan Desain 19,3937 psi Tebal head 3/16 in

Bahan konstruksi Carbon Steel SA 283

10.Hot Basin -01 (HB-01)

Tabel 5.55. Spesifikasi Hot Basin - 01(HB-01) Alat Hot Basin

Kode HB – 01

Fungsi Menampung air proses yang akan didinginkan di cooling water

Bentuk Bak rektangular Kapasitas 624,7774 m3

Dimensi Panjang = 8,5489 m Lebar = 8,5489 m Tinggi = 8,5489 m Tebal dinding = 12 cm Jumlah 1 buah

11.Dispersant -03 (TI- 03)

Tabel D.56. Spesifikasi Tangki Dispersan (TI– 03)

Alat Tangki Dispersan

Kode TI- 03

Fungsi Menampung larutan kimia yaitu dispersan sebagai injeksi ke cooling tower.selama 3 hari Bentuk Silinder tegak (vertical)

Kapasitas 6,0458 m3

Dimensi Diameter shell (D) = 8 ft Tinggi shell (Hs) = 8 ft Tebal shell (ts) = 3/16 in

Tebal head (th) = ¼ in

Tekanan Desain 17,0639 psi

Bahan konstruksi SA 167 Grade 3 Type 304

12.Cooling Tower -01 (CT-01)

Tabel 5.57. Spesifikasi Cooling Tower -501 (CT -01)

Alat Cooling Tower

Kode CT – 01

Fungsi Mendinginkan air pendingin yang telah digunakan dengan menggunakan media pendingin udara

Tipe Inducted Draft Cooling Tower

Dimensi Menara:

Panjang = 12,3553 m Lebar = 6,1777 m

Tinggi = 6,1 m Tenaga motor 13,4359 hp

Bahan konstruksi Beton

Jumlah 1 buah

13.Cold Basin -01 (CB–01)

Tabel 5.58. Spesifikasi Cold Basin -501 (CB-01)

Alat Cold Basin

Kode CB – 01

Fungsi Menampung air keluaran dari cooling tower Bentuk Bak rektangular

Kapasitas 702,55 m3

Dimensi Panjang = 8,8897 m Lebar = 8,8897 m Tinggi = 8,8897 m Tebal dinding = 12 cm

14.Tangki air kondensat (TP-08)

Tabel 5.59. Spesifikasi Tangki air kondensat (TP-08) Alat Tangki Penyimpanan air kondensat

Kode TP- 08

Fungsi Menampung air kondensat

Bentuk Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk conical Dimensi Diameter shell (D) = 20 ft

Tinggi shell (Hs) = 18 ft Tebal shell (ts) = 3/8 in

Tinggi atap = 2,5607 ft Tekanan Desain 36,4118 psi

Tebal head 3/16 in

Bahan Carbon Steel SA-283 Grade C

15.Tangki Asam Sulfat -05 (TI-05)

Tabel 5.60. Spesifikasi Tangki Penyimpanan Asam Sulfat-05 (TI–05)

Alat Tangki Asam Sulfat

Kode TI-05

Fungsi Menampung larutan kimia yaitu asam sulfat sebagai injeksi ke cooling tower dan cation exchanger selama 7 hari

Bentuk Silinder tegak (vertical) Kapasitas 9,6624 m3

Dimensi Diameter shell (D) = 10 ft Tinggi shell (Hs) = 10 ft Tebal shell (ts) = ¼ in

Tebal head (th) = 5/16 in

Tekanan Desain 21,5292 psi

Bahan konstruksi SA 167 Grade 3 Type 304

16.Cation Exchanger (CE-01)

Tabel 5.61. Spesifikasi Cation Exchanger (CE–01)

Alat Cation Exchanger

Kode CE - 01

Fungsi Menghilangkan ion-ion positif yang terlarut dan menghilangkan kesadahan air

Bentuk Silinder tegak (vertikal) dengan head berbentuk torisperical.

Bahan konstruksi Carbon Steel SA-283 Grade C

Jumlah 2 buah

17. Tangki Natrium Fosfat -04 (TI-04)

Tabel 5.62. Spesifikasi Tangki Penyimpanan Natrium Fosfat (TI-04) Alat Tangki Na3PO4

Kode TI- 04

Fungsi Menampung larutan kimia sebagai injeksi ke cooling tower selama 3 hari

Bentuk Silinder tegak (vertical) Kapasitas 2,3712 m3

Dimensi Diameter shell (D) = 6 ft Tinggi shell (Hs) = 6 ft Tebal shell (ts) = 3/16 in

Tebal head (th) = ¼ in

Tekanan Desain 16,5239 psi Bahan

konstruksi

SA 167 Grade 3 Type 304

18.Anion Exchanger (AE-01)

Tabel 5.63. Spesifikasi Anion Exchanger (AE–01)

Alat Anion Exchanger

Kode AE – 01

Fungsi Menghilangkan ion-ion negatif yang terlarut dan menghilangkan kesadahan air

Bentuk Silinder tegak (vertikal) dengan head berbentuk torisperical.

Kapasitas 1,3578 m3

Dimensi Diameter shell (D) = 3,9688 ft Tinggi shell (Hs) = 2,6882 ft

Tebal shell (ts) = 3/16 in

Tebal head (th) = 1/4 in

Tinggi head = 0,8194 m Tekanan Desain 16,9985 psi

Bahan konstruksi Carbon Steel SA-283 Grade C

Jumlah 2 buah

19. Tangki Air Demin-01 (TP-01)

Tabel 5.64. Spesifikasi Tangki Penyimpanan Air Demin TP-01 Alat Tangki Penyimpanan air demin

Kode TP- 11

Fungsi Menampung air demin

Bentuk Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk conical Kapasitas 18,6796 m3

Dimensi Diameter shell (D) = 28 ft Tinggi shell (Hs) = 28 ft Tebal shell (ts) = 0,5 in

Tinggi head = 5,1847 ft Tekanan Desain 40,0898 psi

Tebal head 3/8 in

20. Deaerator (DA-01)

Tabel 5.65. Spesifikasi Deaerator (DA-01)

Alat Deaerator

Kode DA - 01

Fungsi Menghilangkan gas-gas terlarut dalam air, seperti: O2 dan CO2, agar tidak terjadi korosi

dan kerak, diinjeksikan hydrazine (O2

scavanger) serta senyawaan fosfat. Bentuk Tangki horizontal dengan head berbentuk

ellips dilengkapi sparger Kapasitas 6,7630 m3

Dimensi Diameter (D) = 4,469 ft Tinggi (L) = 13,406 ft Tebal shell (ts) = 0,1875 in

Tebal head (th) = 0,5 in

Tekanan Desain 21,2546 psi

Bahan konstruksi Carbon Steel SA-283 Grade C

Jumlah 1 buah

21. Tangki Hidrazin (TI-10)

Tabel 5.66. Spesifikasi Tangki Larutan Hidrazin (TI-10) Alat Tangki Larutan Hidrazin

Kode TP – 10

Fungsi Menyiapkan dan menyimpan hidrazin untuk diinjeksikan ke Deaerator

Bentuk Silinder vertikal

Dimensi Diameter = 10,4583 ft Tinggi = 10,5 ft Tebal shell = ¼ in Tebal Head = 0,375 in Tinggi Head = 2,0375ft Bahan Kontruksi Carbon Steel SA 283 grade C

22. Tangki Compressor (CP-01)

Tabel 5.67. Spesifikasi Spesifikasi Compressor (CP-01)

Alat Compressor

Kode CP– 01

Jenis Centrifugal compressor

Kapasitas 75,1304 kg/jam udara

Power 0,1977 hp

Bahan Konstruksi Cast iron

Jumlah 1 buah

23. Tangki Penyimpanan Air Umpan Boiler (TP-12)

Tabel 5.68. Spesifikasi Tangki Penyimpanan Umpan Boiler (TP–12)

Alat Tangki Fuel Oil

Kode TP- 12

Fungsi Menampung Fuel Oil yang digunakan untuk bahan bakar boiler

Bentuk Silinder tegak (vertikal) Dimensi Diameter shell (D) = 324 in

Tinggi shell (Hs) = 324 in Tebal shell (ts) = 0,625 in

Tebal head = 0,875 in Tekanan Desain 27,3037 psi

Bahan konstruksi Carbon steel SA 283 Grade C

24. Pompa Utilitas -501 (PU-01)

Tabel 5.69. Spesifikasi Pompa Utilitas -01 (PU-01)

Alat Pompa

Kode PU – 01

Fungsi Memompa air sungai ke Bak Sedimentasi (BS – 01)

Jenis Centrifugal pump, single suction, single stage

Bahan Konstruksi Carbon steel SA 283 Kapasitas 308,0070gpm Efisiensi Pompa 80 %

Dimensi NPS = 4 in

Sch = 40 in

Panjang pipa lurus (Le) : 30,4804 m Jumlah globe valve : 1 unit

Fungsi Memompa air keluaran BS-01 63.276,4852 kg/jam ke bak penggumpal (BP-01)

Jenis Centrifugal pump, single-suction, single stage

26. Pompa Utilitas - 03 (PU–03)

Tabel 5.71. Spesifikasi Pompa Utilitas -03 (PU-03) Alat Pompa Utilitas

Kode PU-03

Fungsi Memompa alum sebanyak 49,5035kg/jam ke BP-01

Jenis Centrifugal pump, single-suction, single stage

Bahan Konstruksi Carbon Steel SA-283 Grade C

Fungsi Memompa klorin 931,6028kg/jam ke BP-01.

Jenis Centrifugal pump, single-suction, single stage

28.Pompa Utilitas - 05 (PU–05)

Tabel 5.73. Spesifikasi Pompa Utilitas -05 (PU-05) Alat Pompa Utilitas

Kode PU-05

Fungsi Memompa NaOH 2,4102kg/jam ke BP-01 dan AE - 01.

Jenis Centrifugal pump, single-suction, single stage

Bahan Konstruksi Carbon Steel SA-283 Grade C

Fungsi Memompa air keluaran BP-01 63.276,4852 kg/jam ke clarifier (CL-01)

Jenis Centrifugal pump, single-suction, single stage

30. Pompa Utilitas - 07 (PU–07)

Tabel 5.75. Spesifikasi Pompa Utilitas -07(PU-07) Alat Pompa Utilitas

Kode PU-07

Fungsi Memompa air keluaran CL-01 sebanyak 63.270,1576kg/jam ke sand filter (SF-01) Jenis Centrifugal pump, single-suction, single stage

Bahan Konstruksi Carbon Steel SA-283 Grade C

Fungsi Memompa air keluaran SF-01 sebanyak 63.276,4852kg/jam ke tangki air filter(TP-04) Jenis Centrifugal pump, single-suction, single stage

32.Pompa Utilitas - 09 (PU–09)

Tabel 5.77. Spesifikasi Pompa Utilitas -09 (PU-09) Alat Pompa Utilitas

Kode PU-09

Fungsi Memompa air make-up steam, make-up air pendingin dan air hidrant ke CE-01, CT-01 dan hidrant sebanyak 63.276,4852kg/jam Jenis Centrifugal pump, single-suction, single stage

Bahan Konstruksi Carbon Steel SA-283 Grade C

Fungsi Memompa air keluaran TP-05 sebanyak 1.004,95 kg/jam menuju area

Jenis Centrifugal pump, single-suction, single stage

34.Pompa Utilitas - 11 (PU–11)

Tabel 5.79. Spesifikasi Pompa Utilitas -11 (PU-11) Alat Pompa Utilitas

Kode PU-11

Fungsi Memompa air pendingin yang telah

digunakan sebanyak 559.080,303 kg/jam ke HB-01

Jenis Centrifugal pump, double-suction, single stage

Bahan Konstruksi Carbon Steel SA-283 Grade C

Fungsi Memompa air pendingin yang telah digunakan dan make-up air pendingin sebanyak 558.321,9015 kg/jam ke CT-01 Jenis Centrifugal pump, double-suction, single stage

VI. UNIT PENDUKUNG PROSES DAN LABORATORIUM

A. Unit Utilitas

Seperti halnya dengan pabrik-pabrik kimia lainnya, pada pabrik pembuatan sodium styrene sulfonate dari 2-bromo ethyl benzene dan sulfur triokside ini juga membutuhkan unit-unit yang mendukung berjalannya proses produksi dengan baik. Penyediaan unit-unit pendukung tersebut menjadi tanggung jawab unit utilitas yang mencakup unit-unit sebagai berikut:

1. Unit Penyediaan Air dan Pengolahan Air

Kebutuhan air yang disediakan untuk kebutuhan proses produksi di pabrik meliputi:

a. Air untuk Keperluan Umum

Kebutuhan air ini meliputi kebutuhan laboratorium, kantor, karyawan dll. Beberapa syarat untuk air sanitasi ini adalah sebagai berikut:

1) Syarat fisis: di bawah suhu kamar, tidak berwarna, tidak berasa, dan tidak berbau, tingkat kekeruhannya sangat kecil.

2) Syarat kimia: tidak mengandung zat organik dan anorganik yang terlarut dalam air, logam-logam berat lainnya yang bersifat racun.

No Kebutuhan Jumlah Satuan 1 Air untuk karyawan & kantor = 40 L/orang/hari

Jadi untuk 156 orang diperlukan air sejumlah 6,24 m3/hari

2 Air untuk perumahan karyawan :

a. Perumahan pabrik : 20 rumah

b. Rumah dihuni 4 orang :100 L/hari.rumah Total untuk perumahan : 8.000 L/hari 8 m3/hari 3 Air Untuk Laboratorium diperkirakan sejumlah 5 m3

/hari 4 Air Untuk Kebersihan dan Pertamanan 5 m3

/hari Total kebutuhan air bersih 24,24 m3/hari

1,01 m3/jam

1.004,95 kg/jam

b. Air untuk pembangkit steam

Air ini digunakan sebagai umpan boiler agar dapat menghasilkan steam yang dapat digunakan sebagai pemanas. Hal yang perlu diperhatikan dalam penanganan air umpan boiler adalah:

1) Zat-zat penyebab korosi.

Korosi yang terjadi di dalam ketel disebabkan air pengisi mengandung larutan asam, gas-gas terlarut, seperti O2, CO2, H2S, NH3.

2) Zat-zat penyebab foaming.

Air yang diambil kembali dari proses pemanasan bisa menyebabkan foam (busa) pada boiler. Karena adanya zat-zat organik, anorganik, dan zat-zat yang terlarut dalam jumlah besar. Efek pembusaan terutama terjadi pada alkalinitas yang tinggi.

3) Zat-zat yang menyebabkan scale foaming

Tabel 100. Peralatan yag membutuhkan steam

No Kebutuhan Jumlah Satuan

1 Heater 01 (H-101) 1.622,7361 kg/jam

2 Heater 02 ( H-102) 23,1432 kg/jam

4 Heater 03 (H-103) 189,5238 kg/jam

5 Heater 04 (H-104) 1.010,3678 kg/jam

6 Jaket pemanas reaktor II 807,2127 kg/jam

Jumlah kebutuhan 3.652,9836 kg/jam

over design 4.383,5803 kg/jam

Recovery 90 %, sehingga make-up 438,3580 kg/jam

c. Air Proses

Air ini digunakan sebagai air yang ditambahkan pada proses misalnya air proses untuk mixing tank.

Peralatan yang membutuhkan air proses adalah:

Tabel 101. Peralatan yang membutuhkan air proses

No Kebutuhan Jumlah Satuan

1 Mixing tank 165,8807 kg/jam

Jumlah kebutuhan 165,8807 kg/jam

over design 207,3509 kg/jam

Recovery 90 %, sehingga make-up 20,7351 kg/jam

d. Air pendingin

Tabel 102. Kebutuhan air untuk Cooling Water

No Kebutuhan Jumlah Satuan

1 Reaktor 01 (R-201) 64.385,6217 kg/jam

2 Cooler 01 (CO-201) 34.076,5798 kg/jam

3 Cooler 02 (CO-401)) 162.329,1428 kg/jam

5 Kristalizer 235.724,2909 kg/jam

Jumlah kebutuhan 496.515,6352 kg/jam

Over design 20 % 595.818,7622 kg/jam

Recovery 90 %, maka make - up 59.581,8762 kg/jam

e. Air Pemadam Kebakaran (Air Hidran)

Untuk air pemadam kebakaran disediakan = 1000 kg/jam

Total kebutuhan air dengan treatment = General uses + BFW + Air hidran = 614.720,3020 kg/jam (617,8093 m3/jam) Sehingga kebutuhan air total ± 617,8093 m3/jam

Air yang digunakan dalam pabrik ini, seperti, air umpan boiler, air pendingin dan air keperluan umum diperoleh dari sungai letaknya dekat dengan pabrik. Untuk mendapatkan spesifikasi air sesuai dengan kebutuhan dilakukan pengolahan dengan beberapa tahap.

Tahapan proses pengolahan air adalah sebagai berikut: Demineralisasi

exchanger) dan penukar anion (anion exchanger). Pada penukar kation diisi dengan penukar ion asam lemah berupa metilen akrilat. Resin ini dirancang untuk menghilangkan/mengikat ion-ion logam dari air atau ion-ion positif seperti K+, Ca2+, Mg2+, Fe2+ dan Al3+.

Reaksi : R-H + NaCl(aq)

R-Na

(s) + HCl(aq)Penukar anion berisi penukar ion basa lemah berupa resin amino polistirena. Resin ini dirancang untuk menghilangkan ion asam dari air atau ion-ion negatif seperti karbonat, bikarbonat, sulfat, sulfit, nitrat, nitrit, silika, dan lain-lain.

Reaksi : Z-OH + HCl(aq) Z-Cl(s) + H+ + OH

-Penukar kation-anion berisi campuran resin kation dan anion untuk pengolahan akhir air. Semua penukar ion dioperasikan dengan aliran air yang kontinyu.

Resin yang diisikan ke penukar ion diregenerasi bila kemampuannya menukar ion telah habis dan sebagai batasannya adalah total galon dan konduktivitas air (high SiO2, high conductivity). Regenerasi terdiri dari tiga langkah yaitu

cuci balik (backwash), regenerasi awal dengan bahan kimia dan pencucian (rinse).

Bahan kimia yang dipakai untuk regenerasi dari penukar ion dan netralisasi air bekas regenerasi adalah :

atau solid)

Reaksi yang terjadi pada saat regenerasi adalah :

- Pada penukar kation

2 Na-R(s) + H2SO4 (aq) 2 R-H(s) + Na2SO4 (aq) - Pada penukar anion

Z-Cl(s) + NaOH(aq)

Z-OH

(s) + NaCl(aq)Buangan bekas bahan kimia dari cation exchanger dan anion exchanger mengalir ke bawah kedalam kolam netralisasi melalui saluran pembuangan. Air bebas mineral yang telah diproduksi selanjutnya akan dialirkan ke tangki penampungan air demin.

2. Unit Penyedia Steam

Digunakan dalam pabrik sodium styrene sulfonate ini adalah steam saturated dengan suhu 250 0C, 144 0C, 100 0C. Steam ini dipergunakan untuk menukar panas pada aliran yang perlu dinaikkan suhunya. Sistem penyediaan steam terdiri dari deaerator dan boiler (steam generator).

a. Deaerasi

dalam air bebas mineral dengan reaksi: N

2H4 + O2 N2 + 2 H2O

b. Steam Generation

Pembentukan steam terjadi di dalam boiler (steam generator). Pada pabrik metil klorida ini digunakan boiler jenis fire tube boiler yang mirip dengan shell and tube heat exchanger dengan gas pembakar mengalir melalui tube. Fire tube boiler digunakan untuk membangkitkan steam.

3. Unit Penyedia Tenaga Listrik

Kebutuhan tenaga listrik di pabrik sodium styrene sulfonate ini dipenuhi oleh PLN dan generator pabrik, hal ini bertujuan agar pasokan tenaga listrik dapat berlangsung kontinyu meskipun ada gangguan pasokan dari PLN. Generator yang digunakan adalah generator arus bolak-balik yaitu berdasarkan pada pertimbangan:

Tenaga listrik yang dihasilkan cukup besar.

Tegangan dapat dinaikkan atau diturunkan sesuai dengan kebutuhan dengan menggunakan transformator.

Generator cadangan berkekuatan 500 kW dapat beroperasi selama 3 hari. Generator yang dipakai adalah jenis generator AC tiga fase, karena memiliki beberapa kelebihan, antara lain :

Tegangan listrik stabil, daya kerja lebih besar.

Kawat penghantar yang digunakan lebih sedikit

Kebutuhan listrik untuk pabrik direncanakan untuk penerangan seluruh area pabrik, keperluan proses dan keperluan utilitas.

Kebutuhan listrik total sebesar 447,8722 kW dengan over desain 10 %, sehingga kebutuhan total = 537,4466 kW

4. Unit Penyedia Udara Tekan

Unit penyediaan udara tekan digunakan untuk menjalankan instrumentasi dan udara plant di peralatan proses, seperti untuk menggerakkan control valve serta untuk pembersihan peralatan pabrik. Udara instrumen mempunyai sumber yang sama dengan udara pabrik yaitu bersumber dari udara di lingkungan pabrik, hanya saja udara tersebut harus dinaikkan tekanannya dengan menggunakan compressor. Untuk memenuhi kebutuhan digunakan compressor dan didistribusikan melalui pipa-pipa.

5. Unit Penyedia Bahan Bakar

Unit pengadaan bahan bakar bertujuan untuk memenuhi kebutuhan bahan bakar pada generator dan boiler. Bahan bakar yang digunakan adalah bahan bakar cair yaitu solar (untuk generator) dan fuel oil (untuk boiler) yang diperoleh dari PERTAMINA atau distribusinya.

Pemilihan didasarkan pada pertimbangan bahan bakar cair:

mudah didapat

tersedia secara kontinyu

Laboratorium merupakan bagian yang sangat penting dalam menunjang kelancaran proses produksi dan menjaga mutu produksi. Dengan data yang diperoleh dari laboratorium maka proses produksi akan selalu dapat dikendalikan dan kualitas produk dapat dijaga sesuai dengan spesifikasi yang diharapkan. Disamping itu juga berperan dalam pengendali pencemaran lingkungan. Laboratorium mempunyai tugas pokok antara lain :

1. Sebagai pengendali kualitas bahan baku dan pengendali kualitas produk. 2. Sebagai pengendali terhadap proses produksi dengan melakukan analisa

terhadap pencemaran lingkungan yang meliputi polusi udara, limbah cair dan limbah padat yang dihasilkan unit-unit produksi.

3. Sebagai pengendali terhadap mutu air proses, air pendingin, air umpan Boiler, Steam, dan lain-lain yang berkaitan langsung dengan proses produksi.

Laboratorium melaksanakan tugas selama 24 jam sehari dalam kelompok kerja shift dan non-shift.

1. Kelompok Non–Shift

Kelompok ini bertugas melakukan analisa khusus, yaitu analisa yang sifatnya tidak rutin dan menyediakan reagen kimia yang diperlukan oleh laboratorium. Dalam membantu kelancaran kinerja kelompok shift, kelompok ini melaksanakan tugasnya di laboratorium utama dengan tugas-tugas diantarnya sebagai berikut :

Menyediakan reagen kimia untuk analisis laboratorium.