TUGAS SARJANA

MESIN-MESIN FLUIDA

POMPA SENTRIFUGAL UNTUK MEMOMPAKAN CAIRAN

LATEKS DARI TANGKI MOBIL KE TANGKI PENAMPUNGAN

DENGAN KAPASITAS 56 TON/HARI

PADA SUATU PABRIK KARET

Oleh :

NIM : 040421020 BOBY AZWARDINATA

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT atas karunia dan

izin-Nya sehingga penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat bagi setiap mahasiswa untuk

menyelesaikan Pendidikan Sarjana Ekstension pada Fakultas Teknik Mesin Universitas

Sumatera Utara.

Adapun tugas sarjana yang diberikan adalah “Pompa Sentrifugal untuk

Memompakan Cairan Lateks dari Tangki Mobil ke Tangki Penampungan dengan

Kapasitas 56 Ton/hari pada suatu Pabrik Karet”.

Penulis menyadari bahwa tugas ini tidak luput dari kekurangan dan kesilapan,

untuk ini penulis mengharapkan adanya saran dan kritik yang bersifat membangun demi

kesempurnaan tugas ini. Pada kesempatan ini penulis menyampaikan ucapan terima

kasih yang sebesar-besarnya kepada :

1. Bapak Dr. Ing. Ikhwansyah Isranuri, selaku Ketua Departemen Teknik Mesin

Fakultas Teknik Universitas Sumatera Utara;

2. Bapak Ir. Isril Amir, selaku dosen pembimbing tugas sarjana ini yang telah banyak

memberikan arahan dan bimbingan sepenuhnya dari awal hingga akhir selesainya

tugas sarjana ini;

3. Bapak Ir. Mulfi Hazwi,MSc. sebagai Dosen Pembanding I;

4. Bapak Tulus Burhanuddin S.,ST.MT sebagai Dosen Pembanding II;.

5. Para dosen dan staf pengajar pada Departemen Teknik Mesin FT-USU yang telah

memberikan ilmu dan membantu selama perkuliahan;

6. Bapak pimpinan beserta staf dan karyawan General Pabrik Industri Karet PTP

Nusantara III yang telah memberikan waktu dan tempat bagi penulis untuk

melaksanakan survey dan memberikan pengarahan bagi penulis;

7. Yang penulis kasihi dan sayangi kepada kedua orangtua penulis, yang telah banyak

memberikan bantuan materi dan moril kepada penulis selama ini.

8. Yang penulis sayangi istriku tercinta, Dwi Rafika Lestari, yang telah banyak

memberikan bantuan moril dan materi kepada penulis selama pengerjaan laporan

9. Teman-temanku di Teknik Mesin Ekstension, terimakasih atas bantuannya semua.

Akhir kata semoga tugas sarjana ini bermanfaat bagi kita semua dan semoga kita

tetap dilindungi oleh Allah SWT.

Medan, Desember 2008

Penulis,

DAFTAR ISI

Halaman

LEMBARAN SPESIFIKASI LEMBARAN ASISTENSI

EVALUASI SEMINAR TUGAS SARJANA ABSENSI PEMBANDING BEBAS

KATA PENGANTAR i

DAFTAR ISI iii

DAFTAR GAMBAR viii

DAFTAR TABEL x

DAFTAR NOTASI xi

BAB I PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Bahan Baku Rubber Thread 2

1.3 Proses Pengolahan Lateks Menjadi Benang Karet 2

1.3.1 Chemical Laboratory Section 3

1.3.2 Compounding Section 3

1.3.3 Ekstrusion Section 9

1.3.4 Physical Laboratory Section 11

BAB II TINJAUAN PUSTAKA 17

2.1 Mesin Fluida 17

2.2 Pompa 17

2.3 Klasifikasi Pompa 18

2.3.1 Pompa Tekanan Statis (Positive Displacement Pump) 18

2.3.2 Pompa Tekanan Dinamis (Dynamic Pressure Pump) 20

2.3.3 Pompa-pompa jenis Khusus 29

2.4 Dasar Perencanaan Pompa 29

2.5 Dasar Pertimbangan Pemilihan Pompa 31

2.6 Putaran Spesifik Pompa 32

2.7 Daya Pompa 33

BAB III PENENTUAN SPESIFIKASI TEKNIK 34

3.1 Penentuan Kapasitas Pompa 34

3.2 Pemilihan Jumlah Pompa 36

3.3 Penentuan Heada Pompa 37

3.3.1 Perbedaaan Head Tekanan 38

3.3.2 Head Statis 39

3.3.3 Perbedaan Head Kecepatan 43

3.3.4 Kerugian Head Pada Pipa Isap 45

3.3.4.1 Kerugian Head Pada Pipa Isap 45

3.3.4.2 Kerugian Head Pada Pipa Tekanan 47

3.5 Pemilihan Jenis Impeler 50

3.6 Putaran Spesifik Pompa 51

3.7 Efisiensi Pompa 53

3.8 Daya Pompa 54

3.9 Daya Motor Penggerak 54

3.10 Kavitasi 55

3.11 Net Positive Section Head (NPSH) 56

3.11.1 NPSH Yang Tersedia 56

3.11.2 NPSH Yang Diperlukan 56

3.12 spesifikasi Pompa 57

BAB IV UKURAN UTAMA POMPA 58

4.1 Putaran Pompa 58

4.2 Dimensi Impeler 60

4.2.1 Diameter hub Impeler 62

4.2.2 Diameter Mata Impeler 62

4.2.3 Diameter Sisi Masuk Impeler 63

4.2.4 Diameter Sisi Keluar Impeler 64

4.2.5 lebar Impeler Sisi Masuk 64

4.2.6 Lebar Impeler Pada Sisi Keluar 65

4.2.7 Kecepatan dan Sudut Aliran Fluida Masuk Impeler 66

4.2.7.1 Kecepatan Absolut Aliran Masuk Impeler 66

4.2.7.2 Kecepatan Tangensial Aliran 66

4.2.7.4 Kecepatan Relatif Aliran 67

4.2.8 Kecepatan dan Sudut Aliran Fluida Keluar Impeler 67

4.2.8.1 Kecepatan Radial aliran 67

4.2.8.2 Kecepatan Tangensial 67

4.2.8.3 Sudut Tangensial 68

4.2.8.4 Sudut Absolut Keluar Impeler 69

4.2.8.5 Kecepatan Absolut Aliran 69

4.2.8.6 Kecepatan Relatif Keluar 69

4.2.9 Kecepatan Sudut Keluar Akibat Adanya aliran Sirkulasi 70

4.2.9.1 Kecepatan Radial 70

4.2.9.2 Kecepatan Absolut 70

4.2.9.3 Sudut Tangensial Sisi Keluar 70

4.2.9.4 Sudut Absolut 71

4.2.9.5 Kecepatan Relatif 71

4.3 Perencanaan Sudu Impeler 72

4.3.1 Jumlah Sudu 72

4.3.2 Tebal Sudu 73

4.3.2.1 Tebal Sudu Pada Sisi Masuk 73

4.3.2.2 Tebal Sudu Pada Sisi Keluar 73

4.3.3 Jarak Antar Sudu Impeler 74

4.3.4 Melukis Bentuk Sudu Impeler 74

4.3.5 Panjang Sudu 78

4.4 Rumah Pompa 79

4.4.1.1 Jari-Jari Volute 82

4.4.1.2 Sudut lidah Volute 84

4.4.2 Tebal Dinding Rumah Pompa 85

BAB V ANALISA GAYA PADA POROS 87

5.1 Berat Impeler 87

5.1.1 Berat Roda Impeler 87

5.1.2 Berat Sudu Impeler 89

5.2 Berat Poros 90

5.3 Gaya Radial 91

5.4 Gaya Aksial 92

5.4.1 Gaya Akibat Perbedaan Tekanan 92

5.4.2 Gaya Aksial Akibat Momen Fluida 93

5.5 Putaran Krisis 93

5.6 Perhitungan Bantalan 96

5.6.1 Bantalan Pada Tumpuan A dan B 96

5.7 Perencanaan Pasak 98

5.7.1 Pemeriksaan Terhadap Tegangan Geser 99

5.7.2 Pemeriksaan Terhadap Tegangan Tumbuk 101

BAB VI KESIMPULAN 103

6.1 Spesifikasi Pompa 103

6.2 Spesifikasi Penggerak Pompa 103

DAFTAR GAMBAR

Gambar Nama Gambar Halaman

1.1 Flow Chart Rubber Thread 13

2.1 Screw pump 18

2.2 Gear Pump 19

2.3 Vane Pump 19

2.4 Pompa torak 20

2.5 Impeler Jenis Radial 21

2.6 Impeler Jenis Francis 22

2.7 Impeler Jenis Aliran aksial 22

2.8 Impeler Jenis Aksial 23

2.9 Pompa Volut 23

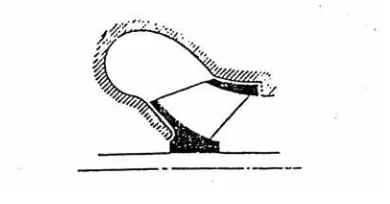

2.10 Pompa Difuser 24

2.11 Pompa Vorteks 24

2.12 Pompa Bertingkat Banyak 25

2.13 Pompa Sentrifugal 25

2.14 Pompa Aliran Campur 26

2.15 Pompa Aliran Aksial 26

2.16 Pompa Aliran Campur Poros Tegak 27

2.17 Pompa Isapan Ganda 28

3.1 Instalasi Pemipaan 41

3.2 Diagram Isometris 42

3.3 Jenis (model) Impeler

3.4 Grafik Hubungan Bentuk Impeler Dengan 52

Putaran Spesifik Pompa

3.5 Grafik Hubungan Efisiensi dengan Putaran 53

Spesifik

4.1 Diagram Kecepatan Fluida Masuk dan 61

Keluar Impeler

4.2 Bentuk Penampang Impeler 61

Sisi Masuk

4.4 Diagram Segitiga Kecepatan Pada Sisi 71

Keluar impeler

4.5 Menggambar Sudu Impeler 78

4.6 Rumah pompa Keong 80

4.7 Grafik Harga Cthr/u2 Sebagai Fungsi ns 81

5.1 Bentuk dan Ukuran Impeler 88

5.2 Bentuk dan Ukuran Poros 90

5.3 Pembebanan Pada poros 91

5.4 Bantalan Bola 96

DAFTAR TABEL

Tabel Nama Tabel Halaman

2.1 Perbandingan sifat pompa sentrifugal dan torak 32

3.1 Pemilihan jumlah pompa 37

3.2 Koefisien kerugian kelengkapan pipa isap 46

3.3 Koefisien kerugian head pada kelengkapan pipa 47

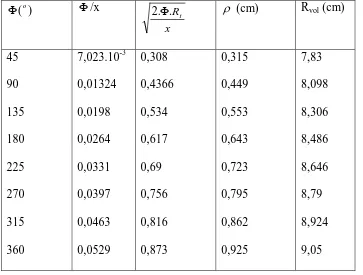

4.1 Jari-jari busur sudu impeler 76

4.2 Panjang busur 79

4.3 Penampang dan jari-jari volute 84

5.1 Berat bagian tiap impeler 88

DAFTAR NOTASI

Simbol Latin Arti Satuan

A Luas penampang m2

B Lebar bantalan m

b Lebar pasak m

b1 Lebar sisi masuk impeler m

b2 Lebar sisi keluar impeler m

Q Kapasitas nominal dinamis spesifik N

C0 Kapasitas nominal statis spesifik N

D Diameter luar bantalan m

D Diameter dalam bantalan m

Di Diameter dalam pipa m

Ds Diameter poros pompa m

Co Kecepatan absolut fluida saat memasuki impeler m/det

D0 Diameter mata impeler m

D1 Diameter sisi masuk impeler m

D2 Diameter sisi keluar impeler m

Dh Diameter hub impeler m

E Modulus elastisitas bahan N/m2

FA Gaya aksial pada poros N

Fam Gaya aksial akibat momentum fluida N

Fai Gaya aksial akibat perbedaan tekanan fluida N

Fr Gaya radial N

F Koefisien gesek

fc Faktor koreksi daya

fs Faktor slip transmisi

fh Faktor umur

fn Faktor kecepatan

g Percepatan gravitasi m/det2

Ha Head aktual m

Htr Head teoritis pompa m

p H

∆ Perbedaan tekanan m

Hv

∆ Perbedaan head tekanan m

hr Head loses akibat kekarasan permukaan pipa m

hm Head loses sepanjang instalasi pemipaan pompa m

hL Head loses sepanjang insdtalasi pemipaan pompa m

hk Tinggi pasak m

I Momen inersia m4

Jumlah pembagian lingkaran sudu m

Kt Faktor koreksi pembebanan m

k Koefisien kerugian head m

L Panjang pipa m

Ld Panjang pipa tekan m

Ls Panjang pipa isap m

Ln Panjang sudu m

l Panjang pasak m

M Massa kg

Mt Momen torsi Nm

Nd Daya rencana yang ditransmisikan poros Hp

Nm Daya motor listrik Hp

Np Daya poros pompa Hp

np Putaran poros rpm

ns Putaran spesifik pompa rpm

Pi Tekanan dibelakang impeler Pa

P Tekanan didepan impeler Pa

Pv Jarak antar sudu m

Qp Kapasitas pompa m3/s

Qts Kapasitas teoritis pompa m3/s

Re Bilangan reynold

Rv Jari-jari volute m

R1 Jari-jari lingkaran sudu masuk keluar impeler m

R3 Jari-jari dalam volute m

Sn Faktor batas kelelahan puntir m

Sf2 Faktor keamanan untuk konsentrasi tegangan poros m

1

− si

t Tebal sudu masuk impeler m

2

− si

t Tebal sudu keluar impeler m

td Tebal dinding rumah pompa m

u1 Kecepatan tangensial masuk impeler m/det

u2 Kecepatan tangensial keluar impeler m/det

vd Kecepatan aliran fluida dalam pipa tekan m/det

vs Kecepatan aliran fluida dalam Pipa Isap m/det

V0 Kecepatan absolut fluida saat akan memasuki impeler m/det

vr1 Kecepatan radial pada sisi masuk m/det

vr2 Kecepatan radial pada sisi keluar m/det

vu Komponen tangensial kecepatan absolut fluida m/det

v1 Kecepatan absolut fluida pada sisi masuk impeler m/det

v2 Kecepatan absolut fluida pada sisi keluar impeler m/det

V Viskositas kinematik m/det

Wi Berat impeler N

Wp Berat poros pompa N

Wid Berat piringan impeler N

Ws Berat sudu N

w1 Kecepatan relative pada sisi masuk impeler m/det

w2 Kecepatan relative pada sisi keluar impeler m/det

X Faktor pembebanan radial

Y Faktor pembebanan aksial

Ymaks Defleksi masksimum m

Zi Jumlah sudu

Z1 Head hisap pompa m

Symbol yunani

α Sudut antara v dan u ◦

β Sudut antara w dan u ◦

β

∆ Perubahan sudut impeler ◦

γ Berat jenis material N/m3

ρ Rapat massa kg/m3

φ Koefisien tinggi tekan

B

σ Kekuatan tarik bahan kg/mm2

τ Tegangan geser yang timbul kg/mm2

gi

τ Tegangan geser izin kg/mm2

ρ

τ Tegangan tumbuk yang timbul kg/mm2

ϖ Kecepatan sudut kritis rad/s

Rk Jari-jari besar sudu m

p

η Efisiensi pompa

t

ABSTRAK

Untuk mempercepat dan meningkatkan produksi dalam hal kuantitas maupun kualitas, disamping sumber daya manusia (SDM) yang harus ditingkatkan, mesin-mesin dan peralatan produksi juga harus ditingkatkan. Mesin-mesin merupakan parameter yang sangat penting pada suatu pabrik industri. Salah satu mesin yang banyak digunakan pada suatu pabrik adalah pompa. Dengan adanya pompa maka akan mempercepat proses produksi.

Pada pabrik industri benang karet (Rubber Thread), pompa digunakan untuk memompakan lateks dari tangki truk ke tangki penampungan. Disamping itu juga pompa digunakan untuk memompakan bahan-bahan (zat-zat) seperti anti oksidan dan bahan-bahan pulkanisasi seperti zat warna, belerang, seng oksida yang sudah dicampur dengan air (dalam bentuk dispersi) ke tangki pencampur lateks. Lateks yang telah dipompakan ke tangki penampungan dan tangki pencampur akan mengalir secara gravitasi ke tangki-tangki produksi untuk diolah.

Industri benang karet (Rubber Thread) adalah salah satu industri yang semakin berkembang saat ini. Hasil industri benang karet banyak diekspor keluar negeri baik negara-negara Eropa, Asia dan Amerika. Benang karet yang dihasilkan adalah jenis Talcum Round Section dengan berbagai jenis ukuran (count) dan warna.

Begitu banyak kegunaan benang karet dan begitu diperlukan, maka semakin banyak pabrik industri benang karet berdiri. Persainganpun semakin tinggi dan benang karet dengan kualitas terbaik yang dipilih dan dipakai konsumen. Untuk itu pabrik

Universitas Sumatera Utara

BAB I

PENDAHULUAN

1.1 Latar Belakang

Untuk mempercepat dan meningkatkan produksi dalam hal kuantitas maupun

kualitas, disamping sumber daya manusia (SDM) yang harus ditingkatkan, mesin-mesin

dan peralatan produksi juga harus ditingkatkan. Mesin-mesin merupakan parameter

yang sangat penting pada suatu pabrik industri. Salah satu mesin yang banyak

digunakan pada suatu pabrik adalah pompa. Dengan adanya pompa maka akan

mempercepat proses produksi.

Pada pabrik industri benang karet (Rubber Thread), pompa digunakan untuk

memompakan lateks dari tangki truk ke tangki penampungan. Disamping itu juga

pompa digunakan untuk memompakan bahan-bahan (zat-zat) seperti anti oksidan dan

bahan-bahan pulkanisasi seperti zat warna, belerang, seng oksida yang sudah dicampur

dengan air (dalam bentuk dispersi) ke tangki pencampur lateks. Lateks yang telah

dipompakan ke tangki penampungan dan tangki pencampur akan mengalir secara

gravitasi ke tangki-tangki produksi untuk diolah.

Industri benang karet (Rubber Thread) adalah salah satu industri yang semakin

berkembang saat ini. Hasil industri benang karet banyak diekspor keluar negeri baik

negara-negara Eropa, Asia dan Amerika. Benang karet yang dihasilkan adalah jenis

Talcum Round Section dengan berbagai jenis ukuran (count) dan warna.

Begitu banyak kegunaan benang karet dan begitu diperlukan, maka semakin

banyak pabrik industri benang karet berdiri. Persainganpun semakin tinggi dan benang

industri benang karet berupaya menghasilkan produk dengan kualitas standard. Adanya

pompa pada pabrik benang karet sangat penting dan sangat besar peranannya dalam hal

mempercepat produksi.

1.2 Bahan Baku Rubber Thread

Dari hasil survey diketahui bahan baku Rubber Thread adalah lateks dengan

kadar karet kering (Dry Rubber Content) 60%. Sedangkan bahan tambahannya adalah

adalah air (36%) dan zat kimia (4%). Lateks diperoleh dari karet kebun yang diolah

secara basah dalam bentuk cair. Lateks berdasarkan cara pengolahannya ada 3 (tiga)

macam yaitu:

1. Lateks pusingan (Centrifuged Latex)

2. Lateks dadih (Creamed Latex)

3. Lateks revertex

Adapun lateks yang baik dan yang banyak digunakan pada industri karet secara

basah (dalam bentuk cair) adalah lateks pusingan dengan kadar karet kering (Total Solid

Content) 60%.

1.3 Proses Produksi

Proses produksi pembuatan benang karet (RTF) PIK PTP Nusantara III secara

garis besar meliput i bagian-bagian sebagai berikut :

1. Chemical Laboratory

2. Compound

3. Extrusion

1.3.1 Chemical Laboratory Section

Tugas Chemical Laboratory Section adalah :

1. Memeriksa bahan baku utama (lateks)

2. Memeriksa bahan baku pendukung (bahan kimia)

3. Memeriksa dispersi, emulsi dan solusi yang terdapat didalam tangki penyimpanan

4. Memeriksa compound yang akan digunakan untuk pengolahan benang karet

5. Membuat formulasi compound

6. Memeriksa sampel effluent dari effluent treatment plant

7. Memeriksa kadar acetic acid pada acid bath dan water bath

1.3.2 Compounding Section

Compound adalah latex yang telah bercampur dengan bahan kimia, dimana

bahan-bahan kimia tersebut diformulasikan dalam tiga bentuk, yakni dispersi

(dispersion), solusi (solution) dan emulsi (emulsion).

a. Dispersion adalah campuran bahan kimia (dalam bentuk tepung) yang sukar larut

dalam air. Bahan kimia powder yang digunakan dihaluskan dengan menggunakan

grinding molteni (alat penggiling). Dispersi ini meliputi ZnMBT + KOH 50 %, TiO2

70 %, Sulfur 55 %, Wingstay 55 %, SW colour 90, WW colour 90, BW colour

p-90, Black colour 25 %, Red colour 25 %, ZDBC 50 %, Zink Oxide 60 % dan Kaolin

52 %.

b. Solution adalah campuran homogen antara bahan kimia yang larut dalam air, contoh :

KOH. Solusi ini meliputi : KOH 20 %, 30 %, dan 33,54 %; Ammonia 23 %.

c. Emulsion adalah campuran bahan kimia yang tidak larut dalam air, untuk

meliputi : Ammonium Casseinate 10 %, Sunproof 50 %, Potassium Oleat 20 % dan

Hepteen Base 50 %.

Adapun sifat-sifat dari bahan yang mempengaruhi cairan compound yaitu :

● Stabilizers ditambahkan agar latex terlindungi dari tegangan terhadap beberapa

campuran dan berfungsi sebagai bahan pendispersi.

● Wetting Agents berfungsi sebagai bahan pembasa untuk mengurangi tegangan

permukaan dan membantu partikel latex menembus lubang permukaan, biasanya

dipakai anion dan detergen sintetis.

● Chelating Agents berfungsi melindungi latex terhadap ion kalsium dan magnesium

yang ada di air keras yang akan merusak stabilitas latex. Bahan yang digunakan

seperti EDTA (Ethyl Diamine Tetra Acetat).

● Preservatives (bahan pengawet) digunakan untuk mencegah pembusukan yang

disebabkan oleh bakteri, misalnya sodium pentaklorometakresol.

● Coagulants berfungsi untuk memodifikasi kestabilan latex dengan cara memecahkan

emulsi latex secara lokal, bahan yang biasa digunakan yaitu : Polovinil Metil dan

n-nitropropana.

● Gelling Agents adalah bahan pembuat gel yang mengakibatkan pembekuan, yang

terjadi pada suhu yang rendah, biasa digunakan silika fluorida dan potassium silika

fluorida.

● Anti Foams (anti buih) digunakan agar busa mengempis dan mencegah terjadinya

jaringan, bahan yang digunakan seperti minyak pinus oktil alcohol dan silikon.

● Dispersing Agents berfungsi untuk mencegah penggumpalan, bahan yang digunakan

● Thickeners (pengental) bahan pengental yang berfungsi untuk mencegah terjadinya

penyerapan yang berlebihan. Bahan yang biasa digunakan yaitu sodium silikat, metal

sellulosa, sodium poliakrilat, karaya gum dan bentonit clay.

Proses compound merupakan proses mempersenyawakan lateks dengan bahan

kimia, proses ini terdiri dari beberapa tahap yaitu :

1. Pembuatan Bahan Kimia

a. Dispersion

● Air dialirkan kedalam mesin grinding mill (molteni) melalui pompa selama satu

jam.

● Siklus air pendingin diperiksa dan mesin dihentikan saat aliran air jernih.

● Mesin dihubungkan dengan tangki kimia melalui monopump.

● Monopump dan mesin dihidupkan hingga bagian-bagian kimia menjadi halus.

● Kemudian bahan dikeluarkan dengan laju pengreluaran sesuai berat masing-masing

dan ditampung pada trolly.

● Dispersion diuji ukuran partikelnya pada laboratorium kimia.

b. Solution dan Emulsion

● Bahan-bahan baku pembuat solution dan emulsion dimasukkan kedalam tangki

solution dan emulsion.

● Diadakan pengadukan dengan Stirrer.

● Bahan-bahan tersebut kemudian dimasukkan kedalam tangki penyimpanan bahan

kimia.

c. Pemindahan Bahan Kimia

● Selang dihubungkan dari trolly ke Storage Tank (ST) untuk masing-masing

● Mainhole dan seluruh valve ditutup.

● Vacum Valve dibuka hingga tekanan 0,5 bar.

● Valve Trolly dan Storage Tank dibuka sehingga dispersion, emulsion dan solution

masuk kedalam Storage Tank.

● Valve Storage Tank dan Trolly ditutp, vacum valve dan exhaust valve dibuka

hingga tekanan 0 bar.

● Stirrer dihidupkan non stop selama Storage Tank masih berisi untuk dispersion

ZnMBT, Sulfur, ZDBC, TiO2, ZnO.

2. Proses In active Compound

Prinsip proses pengolahan in active compound adalah pencampuran (stirring).

a. Transfer Latex Menuju In active Compound Tank (ICT)

● Timbangan diatur hingga menunjukkan angka nol, Weighing Latex Tank (WLT)

dikosongkan.

● Stirrer pada Latex Storage Tank (LST) dihidupkan 15 menit sebelum transfer.

● Kran pada LST dibuka sehingga dengan gaya gravitasi latex menuju WLT.

● Apabila gaya gravitasi tidak mampu menggerakkan latex maka vacum pump pada

WLT diatur pada tekanan 0,5 bar.

● Apabila jumlah lateks telah sesuai maka seluruh kran ditutup dan sisa tekanan

dibuang.

● Lateks pada WLT dialirkan menuju ICT dengan tenaga gravitasi setelah seluruh

kran penghubung dibuka.

● Apabila gaya gravitasi tidak mencukupi maka digunakan tekanan gas 0,5 bar dari

compressor.

b. In active Compound Tank (ICT)

● Stirrer dengan plug diameter 3 mm dihidupkan.

● KOH 30 % diumpan dengan pompa variabel.

● Plug diganti menjadi diameter 4 mm dan pengadukan dilanjutkan.

● Dilakukan uji alkalinity pada compound setelah can use (dapat digunakan).

● Ditambahkan ZnMBT + KOH 50 % kedalam ICT.

● Plug diganti menjadi 6 mm, lalu pengadukan dilanjutkan.

● Ditambahkan TiO2, Sunproof 50 %, Sulfur, Potassium Oleate, Hepteen Base,

Wingstay.

● Diadakan pengujian pada laboratorium kimia jika digunakan.

Kondisi operasi : - Waktu : 6 – 7 jam

- Tekanan : 0,6 bar

- Temperatur : 25 – 30 oC

3. Proses Active Compound

Prinsip proses pengolahan active compound adalah :

● Pencampuran (stirring).

● Pengaktifan dengan cara menambahkan zat-zat pengaktif

● Pengembangan (swelling) dan pematangan (maturation).

a. Transfer Compount dari ICT menuju Active Compound Tank (ACT)

● ICT dan ACT dihubungkan dengan selang berdiameter 4 inchi.

● Stirrer pada ICT dimatikan.

● Main Hole dan seluruh kran pada ACT ditutup.

●Vacum Valve pada ACT serta valve penghubung dibuka.

● Stirrer pada ACT dihidupkan dan suhu diatur ± 30 – 35 oC.

b. Active Compound Tank

● Stirrer dihidupkan dengan dilengkapi plug diameter 5 mm sebanyak 4 buah.

● KOH 20 %, ZDBC, ZnO dimasukkan pada suhu ± 30 – 35 oC.

● Pengadukan dilakukan selama 3 jam untuk proses maturasi

● Uji swelling index pada laboratorium kimia.

Kondisi operasi : - Waktu : 6 – 7 jam

- Tekanan : 0,6 bar

- Temperatur : 29 – 31 oC

4. Proses Cooling Compound

Prinsip proses pengolahan adalah :

● Pencampuran (stirring)

● Pendinginan

● Penghilangan / pemecahan buih dengan menggunakan vakum sistem

Kondisi operasi : - Waktu : 12 – 18 jam

- Tekanan : 0,6 bar

- Temperatur : 10 – 19 oC

Prosesnya meliputi :

● ACT dan homogenizer dihubungkan dengan selang diameter 3 inchi.

● Suhu pada ACT diatur 25 o

C.

● Stirrer dimatikan dan seluruh valve pada ACT dibuka sehingga compound akan

keluar karena pengaruh gravitasi.

● Untuk kapasitas lebih dari 5 ton, stirrer pada Cooling Compound Storage Tank

(CCST) dihidupkan setelah 15 menit dan 10 menit untuk kapasitas 2,5 ton.

● Apabila compound berhenti mengalir maka homogenizer dimatikan dan CCST di

vakum 0,6 bar hingga compound habis.

● Sisa gas dibuang dan diadakan pengujian di laboratorium kimia.

● Vacum Pump dihidupkan untuk memberi tekanan 0,6 bar pada CCST bertujuan

untuk menghilangkan buih pada compound.

● Diatur suhu CCST pada 13 – 18 oC.

1.3.3 Ekstrusion Section

Tugas utama di ekstrusion section adalah mengolah compound yang ada di

CCST menjadi benang karet sesuai pesanan.

Bagian – bagian proses pada ekstrusion section adalah :

1.Wet area (acid bath dan water bath)

2.Dry area (drying dan curing)

3.Talcum area (talcum box, kipas talcum dan ribbonning)

4.Packing area (pengepakan, penimbangan dan labelling)

Prosesnya meliputi:

● Dengan gaya gravitasi, compound dialirkan melalui selang dari CCST menuju

bottom service tank (BST).

● Kemudian dipompakan oleh jet filter pump yang juga berfungsi sebagai saringan

pertama menuju top container filter (TCF) yaitu saringan II dengan menggunakan

feeding pump yang dilengkapi dengan jet filter.

● Selanjutnya dilakukan penyaringan III pada top feeding dengan kecepatan pompa

diatur pada skala Satu.

● Apabila terjadi overflow pada TCF dan TST maka compound dikembalikan ke

CCST dengan menggunakan selang atau pipa.

● Dengan gaya gravitasi compound yang ada di TST dialirkan ke header yang terdiri

dari 320 nozzle yang berisi pencetak benang capiler glass hingga dihasilkan

benang karet.

● Benang karet ditarik roller berkecepatan 9,5 – 12 rpm melalui acid batch separator

yang mengandung acetic acid 28 – 32 % dengan suhu 32 °C yang berfungsi untuk mengkoagulasikan compound.

● Selanjutnya diadakan pencucian pada water batch bersuhu 70 °C sebanyak 4 tahap yang ditarik oleh roller, roller I berkecepatan 10 – 12,5 rpm, roller II berkecepatan

10,5 – 13 rpm, roller III berkecepatan 11 – 13,5 rpm, roller IV berkecepatan 11,5 –

14 rpm. Pada tahap IV pH benang 6 – 7,5. Pencucian ini bertujuan untuk

mengurangi kadar asam yang tinggi sewaktu di acid batch.

● Selanjutnya benang dikeringkan pada drying belt bersuhu 90 – 105 °C (tergantung count), putaran 22 – 25 rpm.

● Untuk mencegah benang karet lengket pada saat pembentukan pita (ribbonning),

maka benang karet diberi talcum [ Mg3H2(SiO3)4] pada talcum roll putaran 35 – 40

rpm.

● Talcum yang lengket dibenang karet dibersihkan dengan pengipas talcum.

● Benang karet dikeringkan pada pada vulcanizing belt pada suhu 140 °C putaran 40 – 50 rpm bertujuan untuk mengurangi kelembaban benang karet setelah diberi

talcum, juga agar proses maturasi (pematangan) benang karet lebih sempurna.

● Benang karet didinginkan sampai suhu 30 °C pada cooling drum bertujuan untuk mencegah kelembaban benang karet pada kemasan / pengepakan.

● Benang karet di packing pada receiving roll dengan kapasitas maksimum 8 ton

/hari untuk selanjutnya memasuki tahap pemasaran.

1.3.4 Physical Laboratory Section

Tugas utama di Physical laboratory adalah memeriksa dan menganalisa hasil

produksi benang karet dengan parameter – parameter sebagai berikut:

a. Filament weight tolerance

b. Physycal quality :

● Resistance at break (RB) yaitu tegangan putus atau persen tarik pada benang karet

● Elongation at break (EB) yaitu regangan perpanjangan putus atau persen putus pada

benang karet

● Green modulus CA 300% yaitu tegangan tarik dalam 300% pada benang karet

● Green modulus CA 500% yaitu tegangan tarik dalam 500% pada benang karet

● Schwatz value (VRS) yaitu nilai kelenturan benang karet

● Temperatur 50 °C vulcanization test ( T 50) yaitu temperatur sampai dimana benang karet masih memiliki kadar elastis

● Retention at 149 °C / 2 Hr ● Permanent set at 80 % E.B

c. Separability yaitu daya lengket benang karet dalam ribbon

d. Exact count yaitu jenis count yang sebenarnya

e.Talcum content yaitu talcum yang lengket dibenang karet

f. Moisture content yaitu kandungan air dalam benang karet

g. Water extract yaitu pencucian benang karet

1.4 Pembatasan Masalah

Pompa yang direncanakan adalah pompa untuk memompakan lateks dari tangki

truk ke tangki penampungan. Adapun alasan penggunaan pompa ini menurut [lit.1 hal.

25] adalah:

• tekanan pada tangki truk jauh lebih kecil dari tangki penampungan lateks.

• dibutuhkan waktu yang singkat agar tidak terjadi penggumpalan (coagulant) lateks pada tangki truk.

• tangki penampungan lateks yang cukup tinggi.

Ruang lingkup perencanaan berdasarkan spesifikasi yang diberikan meliputi:

• penentuan jenis/type pompa yang digunakan

• penentuan kapasitas dan head pompa

• ukuran-ukuran utama pompa

BAB II

TINJAUAN PUSTAKA

2.1 Mesin Fluida

Mesin fluida adalah mesin yang berfungsi untuk mengubah energi mekanis

poros menjadi energi potensial fluida, atau sebaliknya mengubah energi fluida (energi

potensial dan energi kinetik) menjadi energi mekanis poros. Dalam hal ini fluida yang

dimaksud adalah berupa cair, gas dan uap.

Sesuai dengan pengertian diatas, maka berdasarkan fungsinya mesin fluida dapat

dibedakan atas dua golongan, yaitu:

1. Mesin tenaga, yaitu mesin fluida yang berfungsi mengubah energi (energi potensial

atau energi kinetik) menjadi energi mekanis poros. Mesin yang termasuk golongan

ini adalah: turbin, kincir air dan kincir angin.

2. Mesin kerja, yaitu mesin fluida yang berfungsi mengubah energi mekanis poros

menjadi energi fluida (energi potensial atau energi kinetik). Mesin yang termasuk

golongan ini adalah: pompa, kompresor dan blower.

2.2 Pompa

Pompa adalah salah satu mesin fluida yang termasuk dalam golongan mesin

kerja. Pompa berfungsi untuk mengalirkan fluida dari tempat yang rendah ke tempat

yang lebih tinggi atau dari tempat yang bertekanan rendah ke tempat yang bertekanan

lebih tinggi. Disamping itu juga pompa digunakan untuk memindahkan fluida dari

tempat yang lebih tinggi ke tempat yang lebih rendah, misalnya pada sistem pemipaan

2.3 Klasifikasi Pompa

Pompa dapat diklasifikasikan secara umum berdasarkan pemberian energi pada

fluida kerjanya, yaitu:

1.Pompa Tekanan Statis (Positive Displacement Pump)

2.Pompa Tekanan Dinamis (Dynamic Pressure Pump)

2.3.1 Pompa Tekanan Statis (Positive Displacement Pump)

Pompa jenis ini bekerja dengan prinsip memberikan tekanan secara periodik

pada fluida yang terkurung dalam rumah pompa sehingga tekanan statisnya naik.

Pompa jenis ini umumnya digunakan untuk kapasitas kecil dan head yang tinggi. Pompa

yang termasuk jenis ini adalah:

• Pompa Putar (Rotary Pump)

Pada pompa putar, fluida masuk melalui sisi isap, kemudian dikurung antara

ruangan rotor dan rumah pompa, selanjutnya didorong keruang tekan dengan gerak

putar dari rotor sehingga tekanan statisnya naik dan fluida akan dikeluarkan melalui

sisi tekan. Contoh pompa jenis ini adalah: gear pump, srew pump dan vane pump.

• Pompa Torak (Reciprocating Pump)

Pompa torak mempunyai bagian utama berupa torak yang bergerak bolak- balik

didalam silinder. Fluida masuk melalui katup isap (suction valve) ke dalam silinder

mengalirkan fluida keluar melalui katup tekan (discharge valve). Contoh pompa tipe

ini adalah: pompa diafragma dan pompa plunyer.

2.3.2 Pompa Tekanan Dinamis (Dynamic Pressure Pump)

Pompa tekanan dinamis disebut juga rotodynamic pump, turbo pump atau

interpeler pump. Pompa ini memiliki ciri-ciri sebagai berikut:

• Mempunyai bagian utama merupa sudu dengan kurungan sudu disekeliling poros putar.

• Melalui sudu-sudu, fluida mengalir secara kontinue, dimana fluida berada diantara sudu-sudu tersebut.

Energi mekanis dari luar diberikan pada poros untuk memutar impeler.

Akibatnya fluida yang berada dalam impeler oleh dorongan sudu-sudu akan terlempar

menuju saluran keluar,

Pada proses ini fluida akan mendapat percepatan sehingga fluida tersebut

energi kinetik akan berubah menjadi energi tekanan di sudu-sudu pengarah atau di

dalam rumah pompa.

Berdasarkan arah aliran fluida, maka impeler dapat dibedakan atas:

• Impeler Jenis Radial

Arah aliran fluida masuk impeler sejajar dengan poros pompa dan keluar dari impeler

dengan arah radial. Head yang dihasilkan dapat mencapai di atas 50 meter kolom air

dengan putaran 500 - 1500 rpm. Perbandingan diameter buang (discharge) dengan

diameter mata sisi masuk (inlet eye diameter) adalah sekitar 2 dan secara praktis

dipakai pada mesin-mesin yang bertingkat banyak.

• Impeler Jenis Francis

Pada impeler ini, arah aliran fluida sama dengan aliran pada jenis radial hanya head

yang dihasilkan lebih kecil tetapi kapasitas lebih besar. Kecepatan putar spesifiknya

berkisar 1500 - 4500 rpm. Sudut sisi masuk harus berkurang sesuai dengan

jari-jarinya (kecepatan keluar impeler) untuk menjamin masuknya fluida dengan mulus,

sehingga bentuknya seperti turbin francis. Jenis impeler ini dapat juga dipakai untuk

● Impeler Jenis Aliran Campuran

Arah aliran fluida impeler sejajar dengan poros pompa dan keluar dari impeler

dengan arah radial dan aksial. Bila dibandingkan dengan jenis impeler francis, head

yang dihasilkan lebih rendah dengan putaran spesifik yang lebih besar sekitar 4500 -

8000 rpm. Diameter buang rata-rata besarnya sama dengan diameter sisi masuk,

walaupun dapat juga lebih kecil. Impeler dibuat berbentuk sekrup.

● Impeler Jenis Aksial

Jenis impeler ini memiliki aliran fluida masuk dan keluar dengan arah aksial. Gaya

sentrifugal yang bekerja tidak ada sehingga semua head yang ditimbulkan adalah

akibat dari tekanan sudu-sudu. Impeler jenis ini digunakan untuk head yang rendah (3

- 40) ft dengan kapasitas aliran yang besar. Impeler jenis aksial ini mempunyai

Pompa tekanan dinamis dapat dibedakan berdasarkan berbagai kategori, yaitu:

A. Berdasarkan bentuk rumah.

1.Pompa Volut

Pompa ini khusus untuk pompa sentrifugal. Aliran fluida yang meninggalkan impeler

secara langsung memasuki rumah pompa yang berbentuk volut (rumah siput), sebab

diameternya bertambah besar.

2. Pompa Difuser

Konstruksi pompa ini dilengkapi dengan sudu pengarah (diffuser) disekeliling saluran

keluar impeler. Pemakaian diffuser ini akan memperbaiki efisiensi pompa. Diffuser

3. Pompa Vorteks

Pompa ini mempunyai aliran campur dan sebuah rumah volut. Pompa ini tidak

menggunakan diffuser, namun memakai saluran yang lebar. Dengan demikian pompa

ini tidak mudah tersumbat dan cocok untuk pemakaian pada pengolahan cairan

limbah.

Gambar 2.11 Pompa Vorteks

B. Berdasarkan jumlah tingkat.

1.Pompa satu tingkat

Pompa ini hanya mempunyai sebuah impeler. Pada umumnya head yang dihasilkan

pompa ini impeller rendah, namun konstruksinya sederhana.

2. Pompa bertingkat banyak

Pompa ini menggunakan lebih dari satu impeler yang dipasang secara berderet pada

impeler tingkat kedua dan seterusnya hingga tingkat terakhir. Head total pompa

merupakan penjumlahan head yang dihasilkan oleh masing-masing impeler.

C. Berdasarkan jenis impeler.

1. Pompa Sentrifugal

Pompa ini menggunakan impeler jenis radial atau francis. Aliran zat cair yang keluar

dari impeler akan melalui bidang tegak lurus poros pompa. Impeler dipasang pada

satu ujung poros dan pada ujung lainnya dipasang kopling sebagai penggerak poros

2. Pompa aliran campur.

Pompa ini menggunakan jenis aliran campur (mix flow). Aliran akan keluar dari

impeler sesuai dengan arah bentuk permukaan kerucut rumah pompa.

3. Pompa aliran aksial.

Pompa ini menggunakan impeler jenis aksial dan zat cair yang meninggalkan impeler

akan bergerak sepanjang permukaan silinder rumah pompa ke arah luar.

Konstruksinya mirip dengan pompa aliran campur, kecuali bentuk impeler dan

difusernya.

D. Berdasarkan letak poros

1. Pompa poros mendatar.

Pompa ini mempunyai poros dengan posisi horizontal (Gambar 2.9 s/d 2.15). Pompa

jenis ini memerlukan tempat yang relatif lebih luas.

Poros pompa ini berada pada posisi vertikal. Poros ini dipegang di beberapa tempat

sepanjang pipa kolom utama bantalan. Pompa ini memerlukan tempat yang relatife

kecil dibandingkan dengan poros mendatar. Penggerak pompa umumnya diletakkan

diatas pompa.

E. Berdasarkan belahan rumah

1. Pompa belahan mendatar.

Pompa ini mempunyai belahan rumah yang dapat dibelah dua menjadi bagian atas

dan bagian bawah oleh bidang mendatar yang melalui sumbu poros. Jenis pompa ini

sering digunakan untuk pompa berukuran menengah dan besar dengan poros

mendatar.

Rumah pompa ini terbelah oleh sebuah bidang tegak lurus poros. Belahan rumah

pompa seperti ini sering digunakan pada pompa kecil dan umumnya untuk pompa –

pompa dengan poros tegak.

F. Berdasarkan sisi masuk impeler

1. Pompa isapan tunggal

Pada pompa ini fluida masuk dari sisi impeler. Konstruksinya sangat sederhana,

sehingga sangat sering dipakai untuk kapasitas yang relatif kecil. Adapun bentuk

konstruksinya terlihat pada gambar 2.9 s/d 2.16.

2. Pompa Isapan ganda

Pompa ini memasukkan fluida melalui dua sisi isap impeler. Pada dasarnya pompa ini

sama dengan dua buah impeler pompa isapan tunggal yang dipasang

bertolak-belakang dan dipasang beroperasi secara paralel. Dengan demikian gaya aksial yang

terjadi pada kedua impeler akan saling mengimbangi dan laju aliran total adalah dua

kali laju aliran tiap impeler. Oleh sebab itu pompa itu banyak dipakai untuk

kebutuhan dengan kapasitas yang besar.

2.3.3 Pompa-pompa Jenis Khusus

• Pompa dengan Motor Benam (Submersible Motor)

Pompa biasanya digunakan untuk memompa fluida dari sumur yang sangat dalam.

Pompa dan motor penggeraknya merupakan satu kesatuan dan keduanya dipasang

terbenam dibawah permukaan fluida.

Pompa jenis ini mempunyai konstruksi dimana penggeraknya merupakan satu unit

dengan pompa. Pompa jenis ini digunakan untuk melayani pemompaan yang

mengharuskan tidak terjadinya kebocoran yaitu pada fluida-fluida hasil proses

pendinginan kriogenik.

• Pompa memancing sendiri (Self Priming Pump)

Tidak seperti pompa yang lainnya, pompa ini beroperasi tanpa perlu dipancing

terlebih dahulu. Pompa ini biasanya berukuran kecil dan digunakan untuk keperluan

darurat atau tidak terus menerus.

• Pompa Pasir

Pompa ini digunakan untuk memindahkan zat cair yang mengandung pasir atau

butiran zat padat dalam ukuran besar. Pompa ini mempunyai impeler terbuka dengan

jumlah sudu sedikit untuk mencegah terjadinya sumbatan pasir pada celahnya.

2.4 Dasar Perencanaan Pompa

Dalam merencanakan sebuah pompa sebagai peralatan untuk memindahkan

fluida dari satu tempat ke tempat yang lain dengan head (tinggi tekan) tertentu,

diperlukan beberapa syarat utama, antara lain:

1. Kapasitas

Kapasitas pompa adalah jumlah fluida yang dialirkan oleh pompa tersebut persatuan

waktu. Kapasitas pompa tergantung kepada kebutuhan yang harus dipenuhi dengan

fungsi pompa yang direncanakan.

Head Pompa adalah besarnya energi yang dibutuhkan oleh pompa untuk dapat

menaikkan/memindahkan fluida dari keadaan awal ke keadaan baru. Head pompa

dinyatakan dalam satuan tinggi kolom air (dalam meter).

3. Sifat Zat Cair

Pengertian sifat zat cair disini adalah sifat dari zat cair yang meliputi tekanan,

temperatur, viskositas, massa jenis dan kandungan zat padat.

4. Kondisi Kerja

Pada perencanaan pompa harus dipertimbangkan jumlah operasi pompa (dalam jam)

yang dihitung pertahun, kondisi pemakaian pompa apakah bekerja terus menerus atau

terputus-putus, dan pengaruh kondisi kerja terhadap pemilihan pompa.

5. Motor Penggerak

Motor penggerak disini dapat meliputi motor listrik, motor bakar torak atau turbin.

6. Tempat instalasi

Dalam hal ini perlu diketahui pembatasan – pembatasan pada ruang instalasi,

ketinggian di atas permukaan laut, kondisi tempat pompa di luar atau di dalam

gedung, fluktuasi temperatur lingkungan.

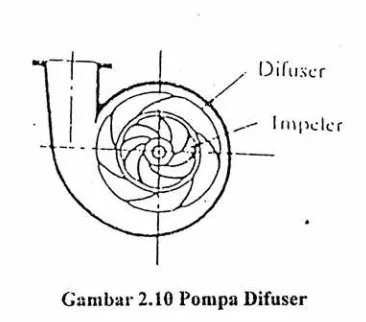

2.5 Dasar Pertimbangan Pemilihan Pompa

Dalam hal pemilihan jenis pompa ini, sebagai dasar pertimbangan adalah

keuntungan dan kerugian dari jenis-jenis pompa tersebut. Untuk memenuhi kebutuhan

pemindahan zat cair, pompa yang digunakan pada umumnya adalah jenis pompa torak

dan pompa sentrifugal.

Yang perlu diperhatikan dalam pemilihan jenis pompa yang akan digunakan

fluida, lokasi kerja pompa dan jenis penggerak. Sebagai dasar pertimbangan lain adalah

keuntungan dan kerugian dalam hal teknis dan ekonomisnya.

Dalam perencanaan ini, pompa digunakan untuk memindahkan lateks dari truk

tangki ke tangki penampungan . Kondisi yang diinginkan pada perencanaan ini adalah:

• Kapasitas dan head pompa harus dapat dipenuhi pada kondisi operasi maksimum sehingga mampu mengalirkan lateks.

• Aliran harus bersifat kontinue dan merata

• Fluida yang dialirkan adalah lateks.

• Tidak adanya kebocoran untuk menghindari penurunan kapasitas produksi. Untuk memilih pompa yang tepat dan sesuai dengan kondisi pengoperasian,

maka perlu dipertimbangkan sifat-sifat pompa dalam pengoperasiannya, seperti pada

tabel berikut :

Tabel 2.1 Perbandingan Sifat Pompa Sentrifugal dan Pompa Torak

No Masalah Pompa Sentrifugal Pompa Torak

1

Alirannya Putaran poros Kapasitas Head

Biaya pemeliharaan Pondasi

Getaran

Motor penggerak

Kontinue Lebih tinggi Lebih besar Kecil / medium Murah

Biasa Kecil

Dapat dikopel langsung

Berfluktuasi Lebih rendah Lebih kecil Tinggi Mahal Kokoh Cukup besar

Tidak dapat dikopel langsung

Melihat dan mempertimbangkan kondisi yang diinginkan dalam perencanaan

ini, maka dengan membandingkan sifat pompa dan cara kerjanya, dipilih pompa

sentrifugal dalam perencanaan ini, karena sesuai dengan sifat pompa sentrifugal, yakni:

2. Putaran poros dapat lebih tinggi

3. Rugi – rugi transmisinya lebih kecil karena dapat dikopel langsung dengan motor

penggerak

4.. Konstruksinya yang lebih aman dan lebih kecil.

2.6 Putaran Spesifik Pompa

Putaran spesifik pompa adalah besarnya putaran impeler untuk menghasilkan

kapasitas 1 m3/det dan head 1 meter pada efisiensi maksimum. Putaran spesifik ini

diperlukan untuk menentukan jenis impeler dan jumlah tingkat suatu pompa. Putaran

spesifik dapat dihitung dengan :

ns = n 4 3

H Q

dimana:

n = putaran pompa (rpm) ns = kecepatan spesifik (rpm)

Q = kapasitas pompa (gpm) H = head pompa (ft)

Persamaan diatas berlaku untuk pompa satu tingkat. Untuk hal-hal yang khusus

dimana tinggi kenaikan pompa-pompa yang besar atau pada kapasitas pompa yang

kecil, akan didapatkan kecepatan spesifik yang sangat kecil, sehingga dengan demikian

pompa dibuat bertingkat banyak.

2.7 Daya Pompa

Daya yang diberikan kepada pompa harus lebih besar dari daya akibat fluida dan

akibat dari kerugian-kerugian yang terjadi. Daya pompa dapat dihitung dengan

Pp = ρ.Q.H.g

ηp

dimana:

H = head pompa (m)

Pp = daya pompa (watt)

ρ = massa jenis fluida (kg/m3)

Q = kapasitas pompa (m3/det)

ηp = efisiensi pompa (%)

BAB III

PENENTUAN SPESIFIKASI TEKNIK

Dalam perencanaan sebuah pompa, beberapa tahapan yang harus dilakukan

adalah pertama jenis pompa yang didasarkan pada tujuan kondisi kerja pompa yang

direncanakan, baik karakteristik fluidanya maupun instalasi yang direncanakan.

Kemudian setelah jenis pompa ditentukan, langkah selanjutnya menentukan kapasitas

dan head pompa yang direncanakan. Selanjutnya adalah menentukan jenis penggerak

pompa, putaran pompa dan kondisi yang direncanakan sehingga akan diperoleh kerja

yang efektif dan kemudian dapat ditentukan daya yang dibutuhkan.

3.1 Penentuan Kapasitas Pompa

Dalam perencanaan ini kapasitas yang direncanakan adalah jumlah lateks yang

dialirkan dari tangki truk ke tangki penampungan (storage tank) persatuan waktu dan

dari kapasitas aliran ini ditentukan kapasitas pompa yang direncanakan.

Dari hasil survey yang dilakukan pada PTPN III General Pabrik Industri Karet

didapat bahwa pabrik beroperasi dalam 24 jam per hari untuk memproduksi benang

karet dengan 4 unit mesin produksi. Waktu untuk mempompakan lateks dari 1 tangki

truk dengan kapasitas 14 ton lateks adalah ± 1,5 jam Jumlah lateks yang dipompakan

dalam 1 hari untuk kebutuhan produksi benang karet adalah 56 ton lateks. Adapun

lapisan dalam tangki truk dilapisi dengan aspal atau paraffin dan lateks yang dibeli

sudah dicampur dengan zat pengawet seperti amoniak [lit. 1 hal. 8] yang menyebabkan

lateks:

- tahan terhadap perubahan bentuk seperti penggumpalan lateks

- kerusakan lateks dapat dihindari untuk jangka waktu tertentu

Lateks yang dibeli dari supplier dengan temperature ± 38 oC dan sampai di pabrik

dengan temperatur 35 oC dengan massa jenis lateks 950 kg/m3 dan viskositas kinematik

0,84 . 10-4 m2/det [Lit 1 hal. 46].

Maka kapasitas aliran (Q) aliran:

Q =

ρ •

m

dimana : m = massa aliran lateks •

ρ = massa jenis lateks

Maka kapasitas aliran (Q) diperoleh :

Q = 3

3 kg/m 950

kg/hari 56.10

= 58,947 m3/hari

Dimana lamanya pompa beroperasi 6 jam per hari; maka kapasitas aliran perjam adalah

:

Q =

hari / jam 6

/hari m 58,947 3

= 9,82 m3 /jam

≈ 10 m3/jam

Untuk kesempurnaan pompa perlu diantisipasi kemungkinan kerugian kapasitas

akibat kebocoran sepanjang pipa serta penurunan efisiensi pompa setelah pemakaian

(10-15)%. Pada perancangan ini kapasitas pompa direncanakan ditambah sebesar 15%.

Maka kapasitas pompa adalah:

Qp = (15% x 10 m3 / jam) + 10 m3 /jam

= 11,5 m3 /jam

3.2 Pemilihan Jumlah Pompa

Dalam penentuan jumlah pompa, ada beberapa hal yang harus diperhatikan,

antara lain:

1. Pertimbangan Ekonomi

Pertimbangan ekonomi menyangkut biaya investasi untuk pembangunan instansi

maupun biaya operasi dan pemeliharaannya. Agar biaya dapat ditekan maka

jumlah pompa harus sesuai dengan kebutuhan.

2. Batas Kapasitas Pompa

Kapasitas suatu pompa tergantung pada:

a. Berat dan ukuran pompa

b. Lokasi dan cara pemasangan pompa

c. Jenis penggerak dan cara mentransmisikan daya dari penggerak ke

pompa

3. Pembagian Resiko

Menggunakan hanya satu pompa untuk keseluruhan dalam instalasi mempunyai

resiko yang tinggi untuk keperluan pabrik. Instalasi tidak akan berfungsi sama

Tabel 3.1 Pemilihan Jumlah Pompa

Debit yang direncanakan

(m3 /jam)

Jumlah Pompa Jumlah Pompa

Cadangan

Jumlah Pompa

Keseluruhan

Sampai 2800

2.500-10.000

lebih 9.000

1

Untuk memperkecil resiko dan sesuai dengan pertimbangan-pertimbangan di

atas, untuk kapasitas pompa 11,5 m3/jam (276 m3/hari), maka direncanakan pompa

sebanyak dua buah, yaitu satu buah pompa yang beroperasi dan satu buah lagi sebagai

cadangan.

3.3. Penentuan Head Pompa

Head pompa adalah kemampuan suatu pompa untuk memindahkan fluida dari

tempat yang rendah ke tempat yang lebih tinggi atau dari tempat yang bertekanan

rendah ke tempat yang bertekanan tinggi. Head pompa dinyatakan dalam satuan tinggi

kolom air (dalam meter) yang harus dialirkan untuk memperoleh jumlah energi yang

sama dengan yang dikandung fluida oleh satuan berat fluida.

Dari gambar 3.1 dengan menentukan titik Z1 pada permukaan fluida pada tangki

truk dan titik Z2 pada permukaan fluida pada tangki penampungan, maka head pompa

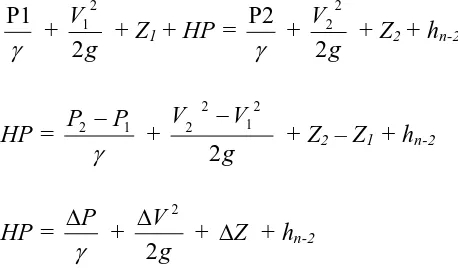

(Hp) menurut [lit. 9 hal. 202] dinyatakan dengan :

Dimana :

γ

P

∆ = Perbedaan head tekanan

g V

2 2

∆ = Perbedaan head kecepatan

Z

∆ = Perbedaan head potensial pada kedua permukaan fluida

hn-2 = Kerugian head

Untuk menentukan besarnya head yang harus disediakan oleh pompa rancangan

haruslah didasarkan pada kondisi instalasi, sifat fluida yang dipompakan dan rencana

operasi pompa.

3.3.1. Perbedaan Head Tekanan

Perbedaan head tekanan yang dimaksud adalah perbedaan tekanan pada tangki

truk dengan tekanan pada tangki penampungan. Dari survey didapat bahwa tekanan

pada tangki truk (P1) adalah vakum sebesar 0,25 bar (0,25 x 105 N/m2) dan tekanan

dalam tangki penampungan (P2) sebesar 1 atm (1 x 105 N/m2). Dengan demikian head

akibat perbedaan tekanan (∆HP) adalah :

HP

∆ =

γ 1

2 P

P −

dimana :

γ = berat jenis fluida = ρ.g

HP

3.3.2. Head Statis

Head statis adalah perbedaan ketinggian permukaan lateks pada tangki truk

dengan ketinggian permukaan lateks yang dipompakan pada tangki penampungan.

Pada gambar 3.1 dapat dilihat bahwa tinggi permukaan fluida (Z1) pada tangki

truk adalah 0,85 m. Sedangkan tinggi permukaan fluida (Z2) pada tangki penampungan

dapat dicari dari volume tangki. Dari survey diperoleh volume penampungan 16 m3

dengan panjang (L) 5,3 m dan diameter (D) 2,2 m. Besarnya volume tangki truk adalah:

Vol truk =

Maka tinggi permukaan fluida pada tangki penampungan adalah :

Hs =

Dari gambar 3.1 dapat dicari ketinggian Z2 yaitu :

Z2 = 10,5 + 0,1 + 2,02

Maka besarnya head statis (Hs) adalah :

Hs = Z2 – Z1

= 14,76 – 0,85 = 13,91 m

Gambar instalasi pemipaan dan gambar diagram isometris dapat dilihat pada

3 Perbedaan Head Kecepatan

Head ini timbul sebagai akibat adanya perbedaan kecepatan aliran lateks antara

titik Z1 dan titik Z2 dalam menentukan perbedaan kecepatan aliran, terlebih dahulu

diketahui besarnya kecepatan aliran dalam pipa. Umumnya kecepatan aliran di dalam

pipa yang diizinkan menurut [lit. 10 hal. 63] adalah sebesar (1 - 2) m/det untuk pipa

diameter kecil dan (1,5 - 3) m/det untuk pipa berdiameter besar. Untuk memperoleh

kecepatan aliran dan diameter pipa isap yang sesuai, perhitungan awal sementara

diambil batas kecepatan rata-rata 1,4 m/det.

Dari persamaan kontinuitas diperoleh :

Qp = Vs . As………….(lit. 3 hal. 94)

dimana:

Qp = kapasitas pompa = 11,5 m3/jam = 3,194.10-3 m3/det

As = luas penampang pompa isap (m2)

Vs = kecepatan aliran dalam pipa isap (m/det)

Sehingga diameter pipa isap adalah:

Qp = Vs .

Menurut [lit. 5 hal.23] berdasarkan ukuran pipa standar ANSI B36.19 Shedule 40, maka

dipilih pipa nominal 2 in dengan dimensi pipa :

• diameter pipa dalam (di) = 2,067 in = 0,0525 m

Dengan menggunakan pipa tersebut di atas, maka kecepatan aliran yang sebenarnya

sesuai dengan persamaan kontinuitas adalah :

Vs =

Bila kecepatan aliran pada sisi masuk (v1) adalah kecepatan pada saat fluida dari

tangki truk memasuki ujung pipa isap dan kecepatan pada sisi keluar (v2) adalah

kecepatan fluida pada ujung pipa tekan saat memasuki tangki penampungan, akibat

kapasitas aliran lateks dari tangki truk ke tangki penampungan sama dan ukuran pipa

yang digunakan sama maka v1 = v2 = 1,47 m/det. Maka besarnya head kecepatan aliran

adalah :

3.3.4 Kerugian Head sepanjang Pipa 3.3.4.1 Kerugian Head pada pipa isap

Kerugian head pada sisi isap terdiri dari kerugian head karena gesekan dan

kerugian head karena kelengkapan pipa.

a. Kerugian head karena gesekan sepanjang pipa isap

Besarnya kerugian head akibat gesekan pada sisi isap diperoleh menurut rumus

Hf1 = f .

g = percepatan gravitasi = 9,81 m/det2

Faktor gesekan (f) didapat dari diagram Moody dengan terlebih dahulu

mengetahui bilangan Reynold (Re) menurut [lit. 9 hal. 208] dicari dengan rumus :

Re =

ϑ

di Vs.

Dimana :

Re = bilangan reynold

ν = viskositas kinematik fluida pada temperatur 35 oC

= 0,84x10-6 m2/det

Berdasarkan lit 8 hal 43 dengan bilangan reynold sebesar 9,187.104 maka alirannya

turbulen.

Bahan pipa isap yang direncanakan adalah Stainless Steel dengan standart ANSI

B36.19 Shedule 40 dengan kekasaran 0,046 mm.

di gesekan (f) = 0,022. Besarnya kerugian head gesekan sepanjang pipa isap menurut

rumus Darcy Weisbach :

h fs = 0,022 x

b. Kerugian Head karena kelengkapan pipa isap

Besarnya kerugian head karena kelengkapan pipa isap dihitung dengan

persamaan :

Hm =

Dimana : n = jumlah kelengkapan pipa

k = koefisien kerugian akibat kelengkapan pipa

Untuk mengetahui berapa besarnya kerugian head yang terjadi akibat adanya

kelengkapan pipa, maka perlu diketahui terlebih dahulu jenis kelengkapan pipa yang

digunakan sepanjang jalur pipa isap. Jenis dan jumlah kelengkapan tersebut adalah :

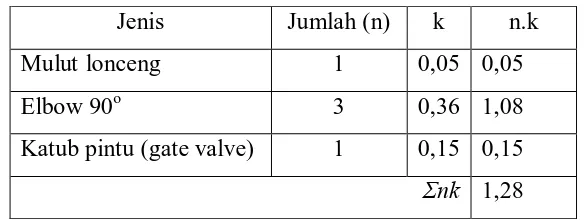

Tabel 3.2 Koefisien kerugian kelengkapan pipa isap

Jenis Jumlah (n) k n.k

Mulut lonceng 1 0,05 0,05

Elbow 90o 3 0,36 1,08

Katub pintu (gate valve) 1 0,15 0,15

Σnk 1,28

hms = 1,28x

Dengan demikian besar kerugian head sepanjang pipa isap pompa adalah sebesar :

H1-s = hfs + hms

= 0,0646 + 0,141

= 0,2056 m

3.3.4.2 Kerugian Head pipa Tekan a. Kerugian head akibat gesekan pipa

Dengan ukuran yang sama dengan pipa isap untuk fluida pada temperatur yang

sama (35 oC) dapat diperoleh dengan persamaan :

h f-s = f.

b. Kerugian head akibat kelengkapan pipa

Adapun kelengkapan pada instalasi pipa tekan dapat dilihat pada tabel berikut :

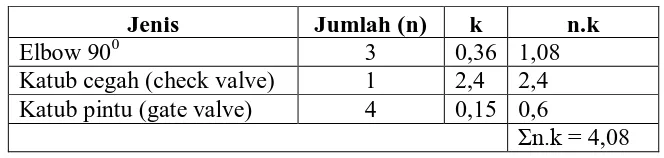

Tabel 3.3 Koefisien kerugian head pada kelengkapan pipa

Jenis Jumlah (n) k n.k

Elbow 900 3 0,36 1,08

Katub cegah (check valve) 1 2,4 2,4 Katub pintu (gate valve) 4 0,15 0,6

Σn.k = 4,08

h m-d = 4,08x

81 , 9 . 2

) 47 , 1

( 2

= 0,4493 m

Kerugian head sepanjang pipa tekan adalah :

h1-d = hf-s + hm-d

= 0,78 + 0,449

= 1,229 m

Maka kerugian head yang terjadi pada instalasi pemipaan adalah :

hl = hl-s + hl-d

= 0,2056 + 1,229

= 1,435 m

Besarnya head yang harus dihasilkan pompa untuk mengalirkan lateks dari tangki truk

ke tangki penampungan adalah :

Hp = Hp∆ + ∆Hv + hl + Hs

= 8,05 + 0 + 1,435 + 13,91

= 23,39 m

Untuk mengkoreksi perubahan gesekan pipa yang bergantung pada umur pipa,

pembulatan angka-angka perhitungan dan ketelitian membaca grafik, maka dalam

perancangan head pompa haruslah ditambah sebesar (10 - 25) %. Dalam hal ini head

rancangan pompa ditambah 10 % sehingga besar head yang diperoleh:

Hp = (10 % x 23,39) + 23,39

= 25,73 = 26 m

3.4 Alat Penggerak Pompa

Ada beberapa jenis penggerak mula yang digunakan untuk menggerakkan

pompa, antara lain : turbin uap, motor bakar, motor listrik. Dalam perencanaan ini

motor listrik yang digunakan untuk menggerakkan pompa dengan pertimbangan :

1.Energi listrik untuk menggerakkan motor listrik dengan mudah dapat diperoleh dari

pembangkit tenaga listrik yang ada baik dari PLN maupun pembangkit tenaga uap.

2.Keuntungan menggunakan motor listrik adalah : dapat dikopel langsung dengan

pompa, pengoperasiannya mudah, putaran yang dihasilkan konstan, getaran yang

ditimbulkan kecil, biaya peralatan murah serta tidak menimbulkan polusi udara dan

suara.

Besarnya putaran motor listrik dapat ditentukan dengan mengetahui frekwensi

dan jumlah katup pada motor listrik. Pada umumnya frekwensi listrik di Indonesia

adalah 50 hz. Putaran motor listrik dapat diperoleh dengan persamaan :

n = P fx120

(rpm)………(lit. 10 hal. 40)

dimana :

f = frekwensi listrik (50 hz)

P = jumlah katup motor listrik (2,4,6,8,12) dipih 2 buah.

Maka :

n =

2 120 50x

= 3000 rpm

Putaran motor akan menentukan putaran spesifik pompa yang selanjutnya akan

pertimbangan yang menyangkut ukuran pompa untuk dapat memberikan putaran

spesifik yang sesuai dan menghasilkan efisiensi pompa yang optimum.

Putaran motor akan menjadi kecil sebesar (1 - 2) % karena adanya slip putaran.

Dalam perencanaan ini diambil slip putaran sebesar sebesar 1,2 % dari putaran motor

listrik yang dipilih, sehingga putaran motor listrik menjadi :

Nm = 3000 – (1,2 % x 3000)……… (lit. 10 hal. 48)

= 2964 rpm

Pompa dikopel langsung dengan motor listrik sehingga putaran pompa 2964 rpm.

3.5 Pemilihan Jenis Impeler

Jenis impeler pompa ditentukan dari putaran spesifik pompa dimana putaran

spesifik ini dipengaruhi oleh putaran pompa tersebut. Putaran spesifik pompa adalah

putaran pompa yang menghasilkan head sebesar 1 m dengan kapasitas 1 m3/det.

Berdasarkan bentuk atau modelnya, impeler dibedakan atas :

impeler terbuka (completely open impeler)

impeler semi terbuka (semiopen impeler)

impeler tertutup (close impeler)

Impeler yang direncanakan adalah impeler radial jenis open impeler.

Adapun alasan pemilihan open impeler adalah :

1. Open impeler umumnya digunakan untuk pompa berkapasitas kecil.

2. Harganya tidak mahal dibanding jenis semiopen atau close impeler.

3. Digunakan untuk menangani fluida yang bersifat abrasive.

3.6 Putaran Spesifik Pompa

Putaran spesifik untuk pompa yang memiliki impeler satu tinggkat dapat

dihitung dengan persamaan berikut :

ns = np 4 3

p p H

Q

…….(lit.6 hal. 27)

dimana :

np = putaran pompa = 2964 rpm

= 3,194.10-3m3/det

= 50,62 gpm (dimana 1 m3/det = 15849,226 gpm)

Hp = head pompa = 26 m = 85,3 ft

Maka :

ns = 2964 3 4 3 , 85

62 , 50

= 751,324 rpm

= 751 rpm

Tipe impeler menurut [lit. 2 hal. 62] adalah :

1.Tipe Radial ns = 500-1000 rpm

2.Tipe Francis ns = 1000-3000 rpm

3.Tipe Aliran campur ns = 3000-7000 rpm

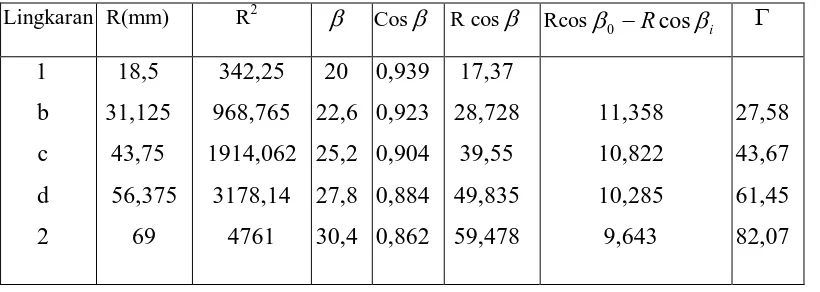

4.Tipe Axial ns = 7000-1500 rpm

Dari grafik pada gambar 3.4 dapat ditentukan jenis impeler yang akan digunakan

dan juga efisiensi pompa. Untuk putaran spesifik pompa ns = 751 rpm dengan jenis

impeler yang digunakan tipe radial.

3.7 Efisiensi Pompa

Pada pemakaian pompa yang terus – menerus, masalah efisiensi pompa (ηp) menjadi perhatian khusus. Efisiensi pompa tergantung kepada kapasitas tinggi tekan

(head) dan kecepatan aliran yang kesemuanya sudah termasuk dalam putaran spesifik.

Hubungan antara putaran spesifik dengan efisiensi pompa dapat dilihat pada gambar 3.5

berikut ini :

Dimana kondisi pompa adalah :

Kapasitas Qp = 3,194.10-3m3/det = 50,62 gpm

Putaran spesifik (ns) = 751 rpm

3.8 Daya pompa

Daya pompa (Np) merupakan daya yang dibutuhkan untuk menggerakkan

impeler. Besarnya daya yang dibutuhkan dapat dihitung dengan persamaan :

Np =

Besarnya daya motor pengerak dapat dihitung dengan persamaan :

Nm =

α= faktor koreksi cadangan (0,1 -0,2), diambil 0,2

t

maka :

Nm =

1 ) 2 , 0 1 ( 382 ,

1 +

= 1,6584 kW

= 2,226 Hp

Berdasarkan standard motor yang ada dipasarkan maka dipilih motor listrik

dengan daya 3 Hp.

3.10 Kavitasi

Bila tekanan pada sembarang titik didalam pompa turun menjadi lebih rendah

dari tekanan uap pada temperature cairnya, cairan itu akan menguap dan membentuk

gelembung uap. Gelembung- gelembung akan mengalir bersama- sama dengan aliran

sampai daerah yang tekanannya lebih tinggi. Saat tekanan yang lebih tinggi dicapai,

gelembung akan mengecil secara tiba-tiba atau pecah yang mengakibatkan tumbukan

yang besar pada dinding yang didekatnya yang disebut dengan kavitasi.

Selain menyebabkan menurunnya efesiensi pompa, kavitasi dapat menyebabkan

kerusakan mekanis seperti erosi pada sudutdan dinding sisi masuk impeller juga

menimbulkan suara berisik serta getaran pada pompa.

3.11 Net Positive Section Head (NPSH)

Kavitasi dipengaruhi oleh head isap (suction head) pompa. Head ini disebut

dengan head isap positif netto. Untuk mencegah kavitasi, make head isap yang tersedia

pada instalasi haruslah lebih besar dari NPSH yang dibutuhkan oleh pompa.

NPSH A =

γ1

P

- γv

P

- h s-1 – h1-s ……….(lit.2 hal .63)

dimana :

P1 = tekanan didalam tangki truk = 0,25 bar

Pv = tekanan uap jenuh lateks pada 110 oC = 0,08 bar

γ = kerapatan fluida kerja = 9319,5 kg/m3 h s-1 = head statis isap pompa = 0,65 m

h1-s = kerugian head sepanjang pipa isap = 0,2056 m

maka :

NPSH A =

5 , 9319

8000 25000−

- (-0,65) – 0,2056

= 2,268 m

3.11.2 NPSH yang diperlukan

Besarnya NPSH yang diperlukan untuk setiap pompa berbeda harganya

tergantung dari pabrik. Namun untuk penafsiran secara kasar, NPSH yang diperlukan

dapat dihitung dari konstanta Thoma (σ) yaitu :

NPSHR = σ Hp

dimana :

σ = koefisien kavitasi thoma

Hp = head pompa = 26 m

Menurut [lit. 2 hal. 65], untuk pompa tunggal dengan putaran spesifik pompa (S) ≤

(6500 – 9000), diambil S = 7000. Dari lampiran (5) diperoleh harga σ = 0,053.

NPSHR = 0,053 x 26 m

= 1,37 m

Hasil yang didapat terlihat bahwa NPSHA > NPSHR (2,268 m > 1,37 m),

sehingga pompa yang direncanakan dapat beroperasi tanpa terjadi kavitasi.

3.12 Spesifikasi Pompa

Berdasarkan perhitungan-perhitungan yang telah didapat, maka spesifikasi

pompa yang akan direncanakan adalah sebagai berikut :

• Kapasitas pompa : Qp = 3,194.10-3 m3/det

• Head pompa : Hp = 26 m

• Putaran pompa : np = 2964 rpm

• Jenis pompa : Sentrifugal tingkat satu

• Putaran spesifik : ns = 751 rpm

• Efisiensi pompa : ηp= 56 %

• Tipe impeler : Radial

• Daya pompa : Np = 1,382 kW

• Penggerak pompa : Motor listrik

• Daya motor : Nm = 1,6584 kW

BAB IV

UKURAN UTAMA POMPA

4.1 Putaran Pompa

Poros merupakan elemen mesin yang berfungsi untuk memindahkan daya dan

putaran dari motor penggerak ke impeler serta mendukung pembebanan impeler. Daya

yang akan ditransmisikan adalah daya motor listrik 1,6584 kw dengan putaran 2964

rpm. Untuk dapat menahan bahan tersebut direncanakan bahan poros adalah stainless

stell AISI yang biasa digunakan sebagai material pompa. Baja ini mempunyai kekuatan

tarik (σB) sebesar 517,24 x 106 N/m2.

Untuk merencanakan diameter poros pompa dari daya yang ditransmisikan dan

putaran yang diketahui dapat ditentukan besarnya daya rencana, yaitu :

Nd = fc .Nm

dimana :

Nm = daya motor penggerak = 1,6584 kw

Fc = faktor koreksi daya (0,8 – 1,2) direncanakan 1,2

Sehingga :

Nd = 1,2 x 1,6584

= 1,990 kW

Momen puntir yang terjadi pada poros (T) adalah :

T =

ϖd

N

(N.m)

dimana :

ϖ = kecepatan sudut

= 60

. 2πnp