PENERAPAN INVENTORY CONTROL TERHADAP PRODUKSI

CRUDE PALM OIL (CPO) PADA TURANGIE OIL MILL

(TOM)

SKRIPSI

FEBRI DARMELIA GINTING

050803049

DEPARTEMEN MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS DUMATERA UTARA

PENERAPAN INVENTORY CONTROL TERHADAP PRODUKSI

CRUDE PALM OIL (CPO) PADA TURANGIE OIL MILL

(TOM)

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

FEBRI DARMELIA GINTING 050803049

DEPARTEMEN MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

3

PERSETUJUAN

Judul : PENERAPAN INVENTORY CONTROL TERHADAP

PRODUKSI CRUDE PALM OIL (CPO) PADA TURANGIE OIL MILL (TOM)

Kategori : SKRIPSI

Nama : FEBRI DARMELIA GINTING Nomor Induk Mahasiswa : 050803049

Program Studi : SARJANA (S1) MATEMATIKA Departemen : MATEMATIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM

Diluluskan di

Medan, Nopember 2009

Komisi Pembimbing :

Pembimbing II, Pembimbing I,

Drs. H. Haluddin Panjaitan Drs. Henry Rani Sitepu, M.Si NIP: 194603091979021001 NIP195303031983031002

Diketahui/Disetujui oleh

Departemen Matematika FMIPA USU Ketua,

PERNYATAAN

PENERAPAN INVENTORY CONTROL TERHADAP PRODUKSI

CRUDE PALM OIL (CPO) PADA TURANGIE OIL MILL

(TOM)

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Nopember 2009

5

PENGHARGAAN

Dengan segala kerendahan hati, puji syukur penulis panjatkan kepada Tuhan Yang Maha Pemurah dan Maha Penyayang karena dengan limpahan karunia-Nya skripsi ini berhasil diselesaikan dalam waktu yang telah ditetapkan.

Untuk menyelesaikan skripsi ini, penulis telah banyak menerima bimbingan, petunjuk, dan nasehat dari berbagai pihak sehingga dalam kesempatan ini penulis mengucapkan terima kasih kepada:

1. Drs. Henry Rani Sitepu, M.Si dan Drs. H. Haluddin Panjaitan selaku pembimbing pada penyelesaian skripsi ini yang telah memberikan panduan ringkas padat dan penuh kepercayaan kepada saya untuk menyempurnakan skripsi.

2. Bapak ketua Departemen Matematika FMIPA USU yang memberikan kesempatan kepada penulis untuk menyelesaikan persyaratan menempuh ujian Sarjana Matematika.

3. Bapak Dekan dan seluruh Staf pengajar di Departemen Matematika FMIPA USU yang telah medidik penulis di bangku kuliah.

4. Ayahanda dan Ibunda tercinta M. Ali Ginting dan Misdar atas doa restu dan dorongan yang diberikan selama ini.

5. Bapak Andi Arfandi dan Bapak Safriadi selaku Mill Manager dan Head of Laboratory, serta seluruh staf dan karyawan/karyawati yang telah memberikan waktu, kesempatan, bimbingan, dan arahannya selama penelitian.

6. Adik-adik penulis Frans Novalidar Ginting dan Ikhsan Okto Kurnia Lidar Ginting yang telah membantu penulis dalam penyelesaian skripsi ini.

7. Sahabat-sahabat penulis stambuk ’05 khususnya Novita Handayani, Wulandhari, Elida Fitri, Sri Keumalawati, dan yang tidak dapat penulis sebutkan namanya.

ABSTRAK

Turangie Oil Mill (TOM) adalah salah satu cabang dari PT. Perusahaan Perkebunan London Sumatera Indonesia, Tbk yang bergerak dalam bidang industri pembuatan

Crude Palm Oil (CPO) dan Palm Kernel (PK). Dalam hal ini penulis mengkhususkan

7

DAFTAR ISI

Halaman

Persetujuan ii

Pernyataan iii Penghargaan iv

Abstrak v

Abstract vi

Daftar Isi vii

Daftar Gambar ix

Daftar Tabel x

Bab I Pendahuluan 1

1.1 Latar Belakang 1

1.2 Identifikasi Masalah 2 1.3 Pembatasan Masalah 2 1.4 Tujuan Penelitian 3 1.5 Manfaat Penelitian 3 1.6 Metodologi Penelitian 4 1.7 Tinjauan Pustaka 5

Bab II Landasan Teori 6

2.1 Penyajian Data 6

2.2 Teori Umum Inventory Control 7

2.3 Jenis-Jenis Persediaan 8

2.4 Aturan Kerja Inventory Control 9 2.4.1 Klasifikasi Biaya 10

2.4.2 Pola Permintaan 12

2.5 Model Inventory Control 14

Bab III Pengumpulan Data 22

3.1 Sejarah Singkat PT.PP London Sumatera Utara Tbk,

Turangie Oil Mill (TOM) 22 3.1.1 Lokasi Perusahaan 22 3.1.2 Ruang Lingkup Usaha dan Struktur Organisasi 23 3.2 Pengumpulan Data 23

Bab IV Analisa dan Pengolahan Data 27 4.1 Penyajian Data Berkelompok 27

4.2 Perhitungan dengan Inventory Control 32

4.2.1 Tingkat Optimal Produksi (Q0) 32

4.2.2 Interval Waktu Optimal (t0) 33

4.2.3 Biaya Total Minimum dalam Persediaan Produksi CPO ( ( )

0

Q

4.3 Perhitungan Berdasarkan Pola Produksi Perusahaan 35 4.4 Rangkuman Pembahasan 36

BabV Kesimpulan dan Saran 39

5.1 Kesimpulan 39

5.2 Saran 39

Daftar Pustaka 41

9

DAFTAR GAMBAR

Halaman

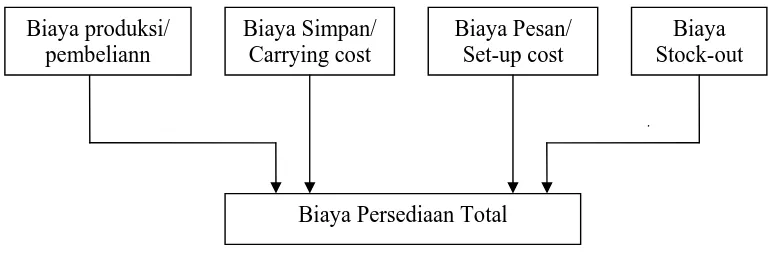

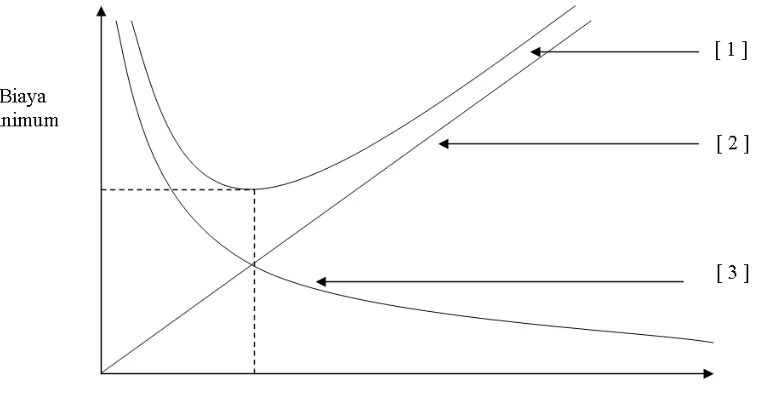

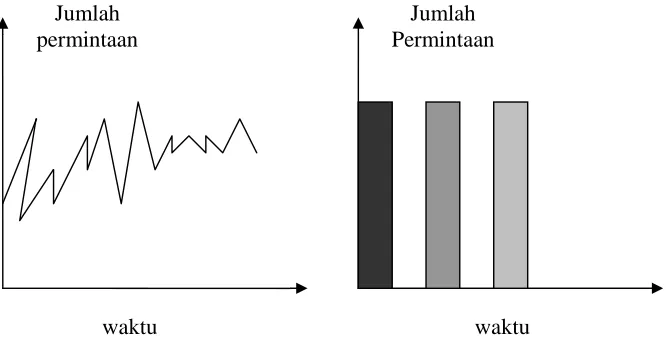

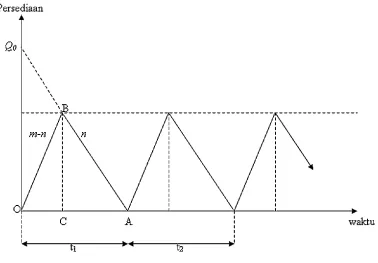

Gambar 2.1 Biaya-Biaya dalam Persediaan 10 Gambar 2.2 Biaya Total Minimum 12 Gambar 2.3 Pola Independent dan Dependent Inventory 13

Gambar 2.4 Grafik Model Inventory Control 17 Gambar 4.1 Frekwensi Jumlah Produksi CPO 29

DAFTAR TABEL

Halaman

6

ABSTRAK

Turangie Oil Mill (TOM) adalah salah satu cabang dari PT. Perusahaan Perkebunan London Sumatera Indonesia, Tbk yang bergerak dalam bidang industri pembuatan

Crude Palm Oil (CPO) dan Palm Kernel (PK). Dalam hal ini penulis mengkhususkan

BAB I

PENDAHULUAN

1.1Latar Belakang

Pengendalian Persediaan (Inventory Control) merupakan pengumpulan atau

penyimpanan komoditas yang akan digunakan untuk memenuhi permintaan dari

waktu ke waktu. Persediaan memegang peranan penting agar perusahaan dapat

berjalan dengan baik.

Permasalahan persediaan kerap kali dihadapi oleh para pengambil keputusan

khususnya dalam bidang persediaan, baik dalam produksi barang maupun jasa. Pada

dasarnya perusahaan yang melakukan proses produksi haruslah melakukan

pengendalian persediaan untuk menciptakan suatu ketepatan dalam merencanakan

besarnya produksi yang akan dilempar ke pasaran nantinya. Jika jumlah barang yang

diproduksi terlalu sedikit dibandingkan dengan jumlah permintaan dari konsumen,

maka akan mengakibatkan hilangnya kepercayaan dari konsumen terhadap perusahaan

sehingga dampaknya bagi perusahaan yaitu kehilangan kesempatan memperoleh laba

dan kemungkinan akan mengeluarkan biaya yang jauh lebih besar untuk memenuhi

jumlah permintaan tersebut. Namun sebaliknya, jika jumlah permintaan dari

konsumen jauh lebih kecil dari jumlah barang yang diproduksi, justru perusahaan

tersebut akan mengalami kerugian yang disebabkan dari pertambahan biaya

penyimpanan sisa produksi yang tidak tersalurkan, biaya penyusutan, bunga yang

tertanam dalam persediaan, asuransi, pajak, kerusakan, dan penurunan harga.

Memandang dari konsekuensi logis yang dilematis dari keadaan ini yaitu

kekurangan atau kelebihan produksi, maka perusahaan harus menganalisis persediaan

berkaitan dengan perencanaan teknik dalam mencapai tingkat persediaan optimal.

12

Dengan demikian, Inventory Control sangat diperlukan untuk mengelola hasil

produksi sehingga sasaran yang diinginkan perusahaan dapat tercapai. Yaitu

menciptakan kestabilan dalam memproduksi maupun kemampuan menyalurkan hasil

produksi tersebut secara optimal. Atas dasar inilah penulis memilih judul “Penerapan

Inventory Control Terhadap Produksi Crude Palm Oil (CPO) pada Turangie Oil Mill

(TOM)”.

1.2 Identifikasi Masalah

Berdasarkan pengamatan penulis, salah satu permasalahan yang dihadapi di pabrik

kelapa sawit ini adalah terjadinya kekurangan bahan baku yang menyebabkan

produksi tidak stabil. Oleh sebab itu, pengendalian persediaan produksinya

memerlukan perencanaan yang seefisien mungkin. Melihat keadaan ini, maka masalah

yang akan diuraikan dalam penelitian ini adalah sebagai berikut:

a. Seberapa besar tingkat pengadaan produksi optimal CPO pada setiap putaran

produksi.

b. Berapa lama interval waktu optimal yang dibutuhkan dalam pengadaan

produksi optimal CPO.

c. Menentukan total biaya persediaan minimum setiap putaran produksinya.

1.3Pembatasan Masalah

Agar pembahasan masalah dalam tulisan ini tidak menyimpang, maka perlu dilakukan

beberapa batasan masalah dan asumsi-asumsi sebagai berikut:

a. Penulis hanya menguraikan masalah tingkat persediaan optimal dari produksi

CPO.

b. Biaya yang timbul akibat kekurangan produksi (Shortage Costs) dianggap

tidak ada.

c. Proses pengolahan dan kebijaksanaan perusahaan tidak berubah selama jangka

d. Harga CPO di anggap stabil selama masa penelitian.

e. Batasan umur kebun sawit di anggap sama selama masa penelitian.

f. Data yang diperoleh dari Turangie Oil Mill (TOM) adalah dari bulan Januari

2007 s/d Desember 2008.

1.4Tujuan Penelitian

Adapun penelitian ini dimaksudkan untuk menerapkan teori Inventory Control pada

Turangie Oil Mill (TOM) yang gunanya untuk membentuk pola produksi yang baru,

sehingga diperoleh keseimbangan antara kerugian dan keuntungan yang diderita

perusahaan dengan mengadakan produksi yang optimal dan menekan biaya seminimal

mungkin.

Dari informasi dan data-data yang telah dikumpulkan dari pihak perusahaan,

maka dilakukan analisa dan pengolahan data tersebut dengan tujuan sebagai berikut:

a. Untuk menghitung tingkat persediaan yang optimal tiap putaran produksi.

b. Untuk menghitung interval waktu akibat dari persediaan produksi CPO.

c. Untuk menghitung biaya total dari persediaan produksi CPO.

d. Membandingkan perhitungan antara metode Inventory Control dengan pola

produksi perusahaan yang sudah ada.

1.5Manfaat Penelitian

Di tinjau dari sudut ilmiah, teori persediaan dapat dipertanggungjawabkan

kebenarannya dan sudah banyak digunakan di negara-negara maju. Dengan demikian

adapun manfaat yang dapat diperoleh dari penelitian ini bagi penulis sendiri sebagai

penerapan teori-teori yang dipelajari pada waktu perkuliahan terutama mengenai teori

pengendalian persediaan. Penelitian ini juga merupakan sumbangsih sekaligus sebagai

bahan pertimbangan bagi pihak perusahaan dalam meningkatkan usahanya terutama

yang berhubungan dengan pengoptimalan produksi sehingga dapat dihindarkan dari

14

1.6Metodologi Penelitian

Penelitian ini adalah merupakan studi kasus yang dilakukan di Turangie Oil Mill

(TOM). Pabrik ini memproduksi Crude Palm Oil (CPO) dan Palm Kernel (PK), tetapi

penulis hanya mengambil CPO sebagai objek yang diteliti lebih lanjut persediaan

produksinya.

Berikut ini adalah langkah-langkah yang dilakukan dalam penelitian ini, yaitu:

a. Pengumpulan data: Penelitian ini menggunakan metode Dokumentasi dengan

mengumpulkan data dengan cara mempelajari dan mengutip arsip-arsip

maupun catatan yang ada di dalam laporan persediaan perusahaan tersebut.

Adapun data-data yang dibutuhkan adalah:

1. Produksi CPO dari bulan Januari 2007 s/d Desember 2008.

2. Penyaluran CPO dari bulan Januari 2007 s/d Desember 2008.

3. Biaya pengadaan (Set-up costs) produksi CPO tahun 2007 dan 2008.

4. Harga pokok CPO perkilogram pada tahun 2007 dan 2008.

b. Analisa dan Pengolahan data

1. Penyajian data: Data mentah yang diperoleh dari observasi perlu ditata

lebih lanjut dengan membentuk tabel frekwensi jumlah produksi dan

penyaluran.

2. Pengolahan data: Data yang sudah ditata kemudian ditentukan tingkat

persediaan CPO yang optimal, interval waktu optimal tiap putaran

produksi dan biaya minimum dalam pengadaan produksi CPO.

c. Hasil akhir dari pembahasan merupakan solusi optimal yang diperoleh dari

1.7Tinjauan Pustaka

Sebagai sumber penunjang teori dalam penulisan tugas akhir ini, penulis

menggunakan beberapa buku, antara lain:

a. Siagian, P. 1987. Penelitian Operasional Teori dan Praktek. Untuk

menghitung tingkat persediaan optimal setiap putaran produksi, digunakan

rumus sebagai berikut:

Q0 =

⎟

⎠

⎞

⎜

⎝

⎛ −

P

D

Cc

D

Cs

1

.

.

.

2

b. Subagyo, Pangestu., Asri, Marwan., dan Hani Handoko, T. 2005. Dasar-dasar

Operation Research. Dalam buku ini di paparkan empat kategori biaya

persediaan yang sangat menentukan solusi optimal dari masalah persediaan.

Keempat kategori biaya tersebut adalah Biaya Pembelian, Biaya Pengadaan

(Set-up costs), Biaya Penyimpanan (Carrying costs) dan Biaya Stock-out

(Shortage costs).

c. Sudjana. 1982. Metoda Statistika. Di dalam buku ini diterangkan bagaimana

menyajikan data dalam bentuk tabel daftar distribusi frekwensi berkelompok

dengan terlebih dulu menentukan interval kelas dengan menggunakan rumus:

C=1+3.3logn

Yang kemudian menentukan interval kelas dengan cara membagi rentang

dengan banyaknya kelas

kelas banyak

BAB II

LANDASAN TEORI

2.1 Penyajian Data

Perumusan ilmu statistik juga berguna dalam pengendalian persediaan, khususnya

dalam tulisan ini gunanya untuk membuat daftar distribusi frekwensinya. Untuk

membuat daftar ini, ada beberapa istilah yang digunakan yaitu:

a. Kelas interval adalah banyaknya objek yang dikumpulkan dalam

kelompok-kelompok berbentuk a – b.

b. Frekwensi (f) menyatakan banyaknya jumlah data yang terdapat dalam

tiap-tiap kelas interval.

c. Ujung bawah adalah bilangan-bilangan di sebelah kiri kelas interval dan ujung

atas adalah bilangan-bilangan di sebelah kanannya.

d. Panjang kelas interval adalah selisih positif antara tiap dua ujung bawah yang

berurutan.

e. Batas bawah kelas interval sama dengan ujung bawah kelas interval dikurangi

0,5 dan batas atasnya sama dengan ujung atas kelas interval ditambah 0,5 di

mana data yang dicatat, teliti hingga satuan. Untuk data dicatat hingga satu

desimal, ujung bawah kelas intervalnya dikurangi 0.05 dan ujung atas kelas

intervalnya ditambah 0.05 dan begitu seterusnya.

Untuk membuat daftar distribusi frekwensi dengan panjang kelas yang sama,

maka dilakukan langkah-langkah sebagai berikut:

a. Tentukan rentang (R) yaitu data terbesar dikurangi data terkecil.

b. Tentukan banyak kelas interval (C) yang diperlukan. Menentukan kelas ini

C = 1+3.3logn

c. Tentukan panjang kelas interval (p). Mencari nilai dari p ini ditentukan oleh

aturan:

kelas banyak

R p=

Harga p diambil sesuai dengan ketelitian satuan data yang digunakan.

d. Pilih ujung bawah kelas interval pertama. Hal ini sama dengan mengambil data

terkecil atau nilai data yang lebih kecil dari data terkecil dengan ketentuan

intervalnya tidak lebih besar dari panjang kelas (p).

e. Buat tabel distribusi frekwensi berdasarkan langkah-langkah di atas.

2.2 Teori Umum Inventory Control

Berbagai defenisi persediaan telah banyak dikemukakan oleh para ahli namun pada

dasarnya persediaan merupakan sumber daya yang menganggur dan menunggu proses

lanjutan. Proses lanjutan di sini artinya dapat berupa kegiatan produksi seperti pada

sistem manufaktur, kegiatan pemasaran pada sistem produksi distribusi dan kegiatan

konsumsi yang dijumpai pada sistem rumah tangga.

Pengendalian terhadap persediaan atau inventory control merupakan suatu

aktivitas mempertahankan jumlah persediaan pada tingkat yang dikehendaki. Dan bila

dikaji lebih lanjut, jumlah persediaan yang dikehendaki sebenarnya terbentuk akibat

mekanisme pemenuhan atas permintaan. Selain mekanisme ini, banyak alasan

mengapa persediaan sangat dibutuhkan dalam proses produksi, yaitu menghindari

ketidakpastian dari berbagai faktor seperti permintaan, waktu pembuatan dan waktu

tenggang (lead time). Persediaan juga dibutuhkan untuk menghindari keterlambatan

pengiriman, menghindari material yang rusak, mengantisipasi kenaikan harga,

mendapatkan diskon apabila membeli dalam jumlah tertentu dan alasan yang paling

8

timbulnya persediaan adalah keinginan produsen ataupun distributor untuk melakukan

spekulasi (penimbunan), yang tujuannya untuk memperoleh keuntungan lebih dari

kenaikan harga barang di masa yang akan datang.

Pada umumnya, permasalahan yang dihadapi dalam pengendalian persediaan

terbagi dalam 2 (dua) kategori, yaitu:

a. Permasalahan kwantitatif merupakan hal-hal yang berkaitan dalam penentuan

jumlah barang yang akan dibuat, waktu pembuatan maupun jumlah persediaan

pengamannya (buffer stock). Permasalahan ini dikenal dengan penentuan

kebijakan persediaan (inventory policy).

b. Permasalahan kwalitatif merupakan semua hal yang berhubungan dengan

“sistem operasi persediaan” termasuk pengorganisasian, mekanisme dan

prosedur, administrasi dan sistem operasi persediaan.

Maka dari itu, pengendalian persediaan merupakan segala tindakan yang

dilakukan untuk mengusahakan tersedianya persediaan dalam jumlah tertentu. Karena

baik penimbunan persediaan maupun kekurangan persediaan, kedua sama-sama

membutuhkan biaya maka pengendalian persediaan dimaksudkan untuk menetapkan

jumlah persediaan yang mengakibatkan kedua jenis biaya tersebut menjadi sekecil

mungkin.

2.3 Jenis-Jenis Persediaan

Persediaan merupakan komponen, material maupun produk jadi yang tersedia dan siap

untuk disalurkan. Persediaan adalah bahan mentah, barang dalam proses (work in

process), barang jadi, bahan pembantu, bahan pelengkap, komponen yang disimpan

dalam antisipasinya terhadap pemenuhan permintaan. (Riggs,1976). Defenisi

persediaan inilah yang akan digunakan, karena hal ini berkaitan dengan metode

pengendalian persediaan yang akan dibahas yaitu metode pengendalian persediaan

Secara fisik, pengelompokkan item persediaan ini dibagi atas 5 (lima)

kategori, yaitu sebagai berikut:

a. Bahan mentah (raw materials) yaitu barang-barang berwujud seperti baja,

kayu, tanah liat atau bahan-bahan mentah lainnya yang diperoleh dari sumber

daya alam, atau dibeli dari pemasok, maupun diolah sendiri oleh perusahaan

untuk digunakan perusahaan dalam proses produksinya sendiri.

b. Komponen, yaitu barang-barang yang terdiri atas bagian-bagian yang

diperoleh dari perusahaan lain atau hasil produksi sendiri untuk digunakan

dalam pembuatan barang jadi atau barang setengah jadi.

c. Barang setengah jadi (work in process), yaitu barang-barang keluaran dari tiap

operasi produksi atau perakitan yang telah memiliki bentuk lebih kompleks

dari pada komponen, namun masih perlu proses lebih lanjut untuk menjadi

barang jadi.

d. Barang jadi (finished good), adalah barang-barang yang telah selesai diproses

dan siap untuk didistribusikan ke konsumen.

e. Bahan pembantu, adalah barang-barang yang diperlukan dalam proses

pembuatan atau perakitan barang, namun bukan merupakan komponen barang

jadi. Yang termasuk bahan pembantu ini adalah bahan bakar, pelumas, listrik

dan lain-lain.

2.4 Aturan Kerja Inventory Control

Manajer operasi memiliki tujuan yang kompleks seperti bagaimana mencapai

pengoperasian pabrik yang efisien, meminimumkan investasi dalam bagian

persediaan, dan memaksimumkan pelayanan kepada konsumen.

Dalam mengelola persediaan, ada beberapa pertimbangan yang dijadikan dasar

10

persediaan adalah berupa biaya dan tingkat permintaan. Kedua faktor inilah yang

menyebabkan timbulnya prsediaan dalam suatu proses produksi.

Seperti sudah dijelaskan, bahwa kebijakan dalam pengendalian persediaan

meliputi dua keputusan yaitu kapan pembuatan dilakukan (reorder point) dan jumlah

yang harus dibuat (reorder quantity). Kebijakan tentang kedua keputusan ini disebut

aturan kerja pengendalian persediaan (inventory control operating doctrine).

2.4.1 Klasifikasi Biaya Persediaan

Salah satu diantara pertimbangan yang berhubungan dengan aturan kerja di atas

biaya-biaya persediaan (inventory costs), yaitu semua biaya-biaya yang timbul akibat dari

pengadaan persediaan. Adapun komponen biaya-biaya tersebut terdiri atas:

Gambar 2.1 Biaya-Biaya dalam Persediaan

a. Biaya pembelian atau produksi

Biaya pembelian merupakan harga pembelian atau produksi yang terbagi

dalam dua jenis biaya, yaitu:

1. Jika harga pembelian tetap, maka ongkos per satuan juga tetap tanpa

memandang jumlah yang dibeli.

2. Jika diskon tersedia, maka harga per satuan merupakan variabel yang

bergantung pada jumlah pembelian.

Biaya Stock-out

Biaya Persediaan Total Biaya Simpan/

Carrying cost

Biaya Pesan/ Set-up cost Biaya produksi/

b. Biaya pengadaan produksi (Set-up costs)

Karena penelitian ini bersifat produksi maka biaya pengadaannya disebut

Set-up costs. Biaya pengadaan mencakup semua biaya yang berhubungan dengan

proses produksi. Biaya-biaya tersebut meliputi:

1. Biaya perbaikan mesin

2. Penambahan mesin baru

3. Biaya pembelian bahan baku

4. Biaya untuk memperoleh tenaga kerja

5. Dan lain-lain.

Pada umumnya, jumlah set-up costs menurun ataupun meningkat sesuai

dengan jumlah putaran produksinya. Artinya, dalam beberapa hal berlaku

anggapan yang menyatakan bahwa jika jumlah barang yang diproduksi lebih

banyak setiap putaran produksi maka biaya yang timbul akibat produksi

tersebut akan lebih murah, karena hal ini dapat memperkecil jumlah putaran

produksi. Akan tetapi, hal ini akan menimbulkan kasus baru yaitu berupa

bertambahnya biaya penyimpanan.

c. Biaya penyimpanan (Carrying cost)

Biaya penyimpanan terdiri dari semua ongkos yang berhubungan dengan biaya

penyimpanan barang dalam stock. Biaya-biaya ini meliputi:

1. Bunga modal yang tertanam

2. Sewa gudang

3. Asuransi, pajak

4. Ongkos bongkar muat

5. Harga penyusutan dan harga kerusakan

6. Penurunan harga

7. Dan lain-lain.

12

d. Biaya stock-out (Shortage costs)

Biaya stock-out timbul akibat tidak terpenuhinya kebutuhan pelanggan pada

periode tertentu. Begitu banyak kerugian yang disebabkan permintaan yang

tidak terpenuhi, seperti kehilangan penjualan, kehilangan pelanggan, biaya

pemesanan khusus, adanya selisih harga, terganggunya proses produksi, dan

bertambahnya pengeluaran dari kegiatan manajerial.

Hubungan antara tingkat persediaan dan jumlah biaya persediaan, dapat

diilustrasikan pada gambar berikut:

Keterangan:

1. Total biaya persediaan

2. Carrying cost

3. Set-up cost

Gambar 2.2 Biaya Total Minimum

Dari ilustrasi di atas terlihat bahwa biaya penyimpanan (carrying costs)

berbanding lurus dengan tingkat persediaan, sedangkan biaya pengadaan persediaan

2.4.2 Pola Permintaan

Hal lainnya yang juga harus dipertimbangkan dalam pengelolaan persediaan adalah

permintaan terhadap suatu barang. Pengelolaan persediaan akan sangat berbeda bila

permintaan tergantung atau tidak tergantung pada kondisi pasar.

a. Persediaan barang jadi biasanya tergantung pada permintaan pasar atau

merupakan independent demand inventory.

Independent demand inventory merupakan permintaan pasar yang

kadang-kadang terpengaruh oleh permintaan yang acak atau keinginan pelanggan yang

berubah-ubah.

b. Persediaan barang setengah jadi (work in process) dan bahan mentah (raw

materials) ditentukan oleh tuntutan proses produksi dan bukan pada keinginan

pasar dan merupakan dependent demand inventory.

Dependent demand inventory memiliki pola permintaan yang bergejolak atau

yang ada dan tidak ada atau “on-off”, karena penyelesaian barang jadi

dijadwalkan dalam paket atau lot.

Kedua pola permintaan di atas diilustrasikan seperti gambar berikut:

a. Independent Inventory b. Dependent Inventory

Gambar 2.3 Pola Independent dan Dependent Inventory

waktu waktu

Jumlah permintaan

14

Karena perbedaan pola permintaan ini, maka penentuan jumlah persediaan dan

kapan dilakukan pemesanan akan berbeda, yaitu:

a. Pada sistem independent demand inventory, maka model yang tepat adalah

pengisian kembali persediaan disesuaikan dengan jumlah yang dibutuhkan

atau merupakan penggantian atau replenishment. Pada saat persediaan mulai

berkurang, kondisi ini memacu untuk segera melakukan produksi sebagai ganti

persediaan yang telah digunakan.

b. Pada sistem dependent demand inventory, apabila persediaan berkurang maka

pemesanan belum dapat dilakukan. Pemesanan baru akan dilakukan jika ada

permintaan barang dari tahapan proses produksi berikutnya.

2.5 Model Inventory Control

Di dalam persediaan terdapat berbagai jenis model yang dapat digunakan. Dari

berbagai model yang tersedia, perusahaan dapat memilih satu atau beberapa model

yang sesuai dengan keadaan yang sering dihadapinya.

Adapun langkah-langkah yang perlu dilakukan untuk dapat membangun atau

membentuk model persediaan yang sesuai dengan kebutuhan adalah sebagai berikut:

a. Pelajari keadaan yang berkaitan dengan persediaan dan kemudian merumuskan

sifat-sifat atau ciri-ciri keadaan tersebut.

b. Merumuskan asumsi-asumsi yang dibutuhkan.

c. Membuat rumus atau persamaan biaya persediaan.

d. Mengoptimumkan rumus atau persamaan tersebut dengan menentukan titik

atau waktu pemesanan serta jumlah pemesanan.

Model persediaan dibentuk berdasarkan karakteristik yang terdapat dalam

a. Kebutuhan

Pola kebutuhan terhadap suatu barang dapat memiliki sifat deterministik

(diketahui dengan pasti) atau probabilistik (tidak pasti). Kebutuhan

deterministik dapat bersifat statis, yaitu sifat yang mempunyai laju pemakaian

konstan setiap saat. Atau kebutuhan deterministik yang bersifat dinamis, yaitu

kebutuhan yang diketahui dengan pasti namun bervariasi dari periode ke

periode.

b. Sistem Pemesanan

Sistem pemesanan yang dikenal dalam persediaan terbagi atas 2 (dua) sistem,

yaitu:

1. Pemesanan Tunggal

Sistem ini digunakan untuk jangka waktu yang tidak terlalu lama

(jangka pendek), karena kebutuhan untuk satu periode dapat dipenuhi

walau hanya dalam satu kali pemesanan.

2. Pemesanan Berulang

Dalam sistem ini kebutuhan untuk satu periode waktu dapat dipenuhi

dengan melakukan pemesanan atau pembuatan berulang kali. Sistem

ini dapat dibagi dua, yaitu: sistem pemesanan dengan ukuran

pemesanan tetap dan sistem pemesanan dengan selang waktu tetap.

c. Waktu Tenggang (Lead Time)

Waktu tenggang dapat juga bersifat deterministik (diketahui dengan pasti) atau

probabilistik (tidak pasti).

Metode inventory control yang digunakan untuk melakukan perhitungan yakni

tingkat persediaan optimal dengan laju produksi tertentu. Dan variabel-variabel yang

diperlukan untuk melakukan perhitungan adalah sebagai berikut:

m = kecepatan produksi per satuan waktu

n = jumlah yang dibutuhkan per satuan waktu

16

t = waktu satu putaran produksi

T = waktu dalam satu periode

Q = tingkat produksi optimal tiap putaran produksi

Cc = biaya penyimpanan CPO per kilogram

Cs = biaya pengadaan produksi CPO

Untuk memodelkan ataupun merumuskan model persediaan yang akan

diuraikan dalam tulisan ini, maka diberikan asumsi-asumsi sebagai berikut:

a. Kecepatan permintaan, n kg per satuan waktu dan diadakan segera sebelum

persediaan habis.

b. Kecepatan pengadaan persediaan, m kg per satuan waktu.

c. Kurun waktu antara dua putaran produksi adalah tetap.

d. Tingkat persediaan adalah sama untuk tiap putaran produksi.

e. Tidak terjadi kehabisan persediaan (stock-out).

Pada umumnya, pengendalian persediaan selalu berasumsi bahwa melakukan

pengadaan persediaan kembali selalu bisa dilakukan dalam waktu yang bersamaan di

saat persediaan habis . Tetapi kenyataannya kondisi ini tidaklah ada, pihak perusahaan

tentu saja mempertimbangkan tentang kapasitas mesin produksi yang pada umumnya

terbatas sehingga tidak mungkin pengadaan persediaan dilakukan dengan seketika.

Ide di atas inilah yang akan dijadikan dasar pemilihan model pengendalian

persediaan. Dengan menggunakan notasi-notasi dan asumsi-asumsi yang sudah

dipaparkan sebelumnya untuk menurunkan rumus sehingga diperoleh tingkat

persediaan optimal dengan biaya minimum.

Asumsikan produksi berjalan kontinu, dengan kecepatan produksi m kg per

satuan waktu. Jika jumlah permintaan n kg per satuan waktu, maka persediaan dalam

gudang (stock) akan sama dengan (m-n) kg per satuan waktu. Dan jika produksi

berhenti, maka persediaan berkurang dengan kecepatan n kg per satuan waktu.

Gambar 2.4 Grafik Model Inventory Control

Dari gambar 2.4 terlihat bahwa dalam setiap putaran produksi, yaitu ketika t1,

persediaan bertambah dengan kecepatan (m-n) kg per satuan waktu. Namun ketika t2,

persediaan berkurang dengan kecepatan n kg per satuan waktu.

Misalkan ketika akhir dari bagian t1, persediaannya adalah S. Maka:

(

m n)

t

S = 1. − dan S =t2.n

atau

n m

S t

− =

1 dan

n S

t2 = …(1)

Jika Q adalah tingkat persediaan pada satu putaran produksi, maka:

S n t

Q− 1. = …(2)

18 S n n m S Q = − − . Q m n m

S = − . …(3)

Biaya penyimpanan (Carrying cost) untuk satu putaran produksi dapat dilihat dari luas

OBC dan ABC, yaitu:

(

t t)

S CcCc St

St . . .

2 1 . . 2 1 . 2 1 2 1 2

1 ⎟ = +

⎠ ⎞ ⎜

⎝

⎛ +

Sehingga diperoleh biaya penyimpanan per satuan waktu, yaitu:

(

)

Cc S t t Cc S t t . . 2 1 . . . 2 1 2 1 2 1 = + + …(4)Substitusi persamaan (3) ke dalam persamaan (4), sehingga diperoleh:

Cc Q m n m Cc

S . . .

2 1 . . 2 1 ⎥⎦ ⎤ ⎢⎣ ⎡ −

= …(5)

Biaya pengadaan (Set-up costs) satu putaran produksi adalah:

2 1 t

t Cs

− …(6)

Substitusikan persamaan (1) ke dalam persamaan (6), maka:

n S n m S Cs t t Cs + − = + 2 1

(

m n)

n(

)

Sm Cs n n m− . .

= …(7)

Substitusikan persamaan (3) ke dalam persamaan (7) dan diperoleh:

(

)

(

)

(

)

⎥⎦⎤ ⎢ ⎣ ⎡ − ⎥⎦ ⎤ ⎢⎣ ⎡ − = − Q n m m m n n m Cc Sm Cs n n m . . . . .Maka diperoleh biaya pengadaan (Set-up costs) per satuan waktu adalah:

Q n Cc .

…(8)

Maka diperoleh seluruh total biaya per satuan waktu, yaitu:

( ) Cc Q CsQn n

n m

CQ . . . .

2 1 + ⎥⎦ ⎤ ⎢⎣ ⎡ −

= …(9)

( )Q

C optimal jika turunan pertama akan sama dengan nol dan C( )Q akan minimum dilihat pada turunan kedua. Dalam hal ini yang di cari dari persediaan adalah tingkat

produksi optimalnya.

( )

( )

. 1 . 02 1 2 = − ⎥⎦ ⎤ ⎢⎣ ⎡ − = Q n Cs Cc m n Q d dCQ

Cc Q Cs n m n . . 2 . .

1 2 =

⎥⎦ ⎤ ⎢⎣ ⎡ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = m n Cc n Cs Q 1 . . . 2 2

20 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = m n Cc n Cs Q 1 . . . 2 …(10)

Waktu optimal yang dibutuhkan untuk satu putaran produksi adalah:

n Q

t 0

0 = …(11)

Substitusikan persamaan (10) ke dalam persamaan (11) dan diperoleh waktu

optimalnya, yaitu: ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = m n n Cc Cs t 1 . . . 2 0 …(12)

Menentukan total biaya minimum dilakukan dengan cara mensubstitusikan nilai Q 0

pada persamaan (9) sehingga menjadi:

( ) 0 0 . . . . 2 1 0 Q n Cs Q Cc m n m

CQ +

⎥⎦ ⎤ ⎢⎣ ⎡ − = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − + ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥⎦ ⎤ ⎢⎣ ⎡ − = m n Cc n Cs n Cs m n Cc n Cs Cc m n m 1 . . . 2 . 1 . . . 2 . . . 2 1

( ) Cs n

m n Cc n Cs Cc m n m C m n Cc n Cs Q . 1 . 2 . . . 2 1 . 1 . . . 2 0 + ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥⎦ ⎤ ⎢⎣ ⎡ − = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ −

( )

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

m n Cc

n Cs

n Cs CQ

1 .

. . 2

. . 2

0

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

m n n Cs Cc. . . 1 .

2

Sehingga diperoleh persamaan untuk biaya minimum per satuan waktu,yaitu:

( ) = Cc Cs n ⎜⎝⎛ −mn⎟⎠⎞ CQ 2. . . . 1

22

BAB III

PENGUMPULAN DATA

3.1 Sejarah Singkat PT.PP London Sumatera Utara Tbk, Turangie Oil Mill (TOM)

PT. Perusahaan Perkebunan London Sumatera Indonesia, Tbk adalah salah satu

perusahaan Penanaman Modal Asing (PMA) oleh Horrison Crosfield Ltd, England.

Perusahaan ini berdiri pada tanggal 18 Desember 1926 dengan akte notaris Raden

Kardiman di Jakarta dan berkantor pusat di Jalan Jendral Ahmad Yani No. 2 Medan.

Saat keadaan politik Indonesia kurang stabil, perusahan ini kemudian diambil

alih oleh pemerintah Indonesia pada tanggal 22 Januari 1964. Setelah keadaan politik

mulai membaik, maka pada tanggal 26 Maret 1968 ditandatanganilah perjanjian antara

pemerintah Indonesia dengan Horrison Crosfield Ltd, England untuk membuat izin

usaha yang mulai berlaku pada tanggal 1 April 1968 hingga 31 Maret 1998. Meskipun

sekarang, Horrison Crosfield Ltd, England ini sudah menjadi milik Indonesia tetapi

perusahaan ini masih merupakan penanaman modal asing.

3.1.1 Lokasi Perusahaan

Turangie Oil Mill (TOM) berada di Kecamatan Salapian, Kabupaten Langkat

Sumatera Utara dengan jarak ± 63 km dari kota Medan. TOM yang berasal dari PT.

PP London Sumatera sendiri berada di Distrik Langkat yaitu Pulau Rambung,

Turangie dan Bungara Estate.

a. Sebelah Barat berbatasan dengan Kecamatan Bohorok.

b. Sebelah Timur berbatasan dengan Kecamatan Kuala.

c. Sebelah Utara berbatasan dengan Pulau Rambung.

d. Sebelah Selatan berbatasan dengan Marike.

3.1.2 Ruang Lingkup Usaha dan Struktur Organisasi

Turangie Oil Mill (TOM) adalah perusahaan industri yang bergerak pembuatan Crude

Palm Oil (CPO) dan Palm Kernel (PK). Perusahaan ini menjalankan operasinya untuk

menghasilkan Crude Palm Oil (CPO) dan Palm Kernel (PK) sejak tahun 1968. CPO

dan Kernel yang dihasilkan kemudian disalurkan ke perusahaan lain untuk diolah

lebih lanjut menjadi bahan jadi.

Struktur organisasi pada Turangie Oil Mill (TOM) merupakan organisasi

lini-fungsional yang memperlihatkan wewenang dan tanggung jawab setiap orang secara

vertikal. Dimana wewenang pimpinan tertinggi dilimpahkan ke satuan-satuan di

bawahnya sesuai fungsi-fungsi pekerjaan yang ada. Pimpinan satuan dari bidang

tertentu dapat memerintah dan meminta pertanggung jawaban dari pimpinan satuan

pelaksana.

3.2 Pengumpulan Data

Pengumpulan data dilakukan dengan cara mempelajari data-data yang sudah tersedia

di arsip-arsip milik Turangie Oil Mill (TOM) yang nantinya akan digunakan untuk

mengolah data.

Data yang diperoleh dari hasil pencatatan serta wawancara dan diskusi dengan

staff maupun karyawan Turangie Oil Mill (TOM), yaitu berupa:

a. Data jumlah produksi CPO selama periode Januari 2007 sampai dengan

24

b. Data jumlah penyaluran produksi CPO selama periode Januari 2007 sampai

dengan Desember 2008.

c. Data biaya pengadaan produksi (set-up costs) selama tahun 2007 sampai

dengan tahun 2008, biaya-biaya ini meliputi:

1. Biaya memperoleh karyawan/gaji karyawan

2. Biaya perawatan mesin-mesin

3. Biaya transportasi

4. Dan lain-lain.

d. Data biaya penyimpanan (carrying costs) selama tahun 2007 sampai dengan

tahun 2008. Biaya penyimpanan ini dihitung sebesar 17 % dari harga pokok

CPO per kilogram.

Hasil pengumpulan data yang diperoleh dari pengamatan dan pencatatan serta

[image:35.612.186.458.489.715.2]hasil diskusi dengan pihak perusahaan Turangie Oil Mill (TOM) dapat dilihat pada

tabel 3.1, tabel 3.2, tabel 3.3 dan tabel 3.4.

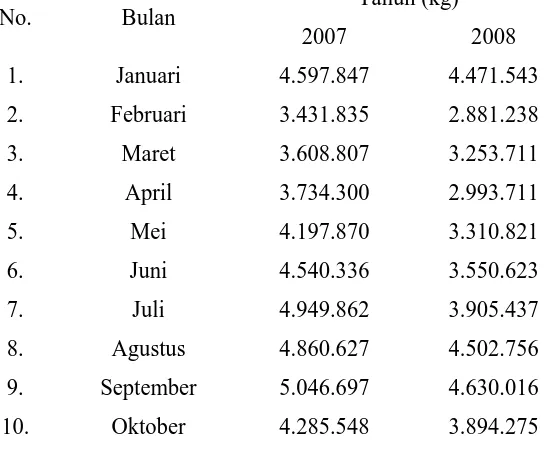

Tabel 3.1 Jumlah Produksi CPO Tahun 2007 s/d 2008

No. Bulan Tahun (kg)

2007 2008

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

Januari

Februari

Maret

April

Mei

Juni

Juli

Agustus

September

Oktober

4.597.847 4.471.543

3.431.835 2.881.238

3.608.807 3.253.711

3.734.300 2.993.711

4.197.870 3.310.821

4.540.336 3.550.623

4.949.862 3.905.437

4.860.627 4.502.756

5.046.697 4.630.016

11.

12.

November

Desember

3.863.449 4.102.363

3.682.200 4.079.893

Jumlah 50.799.378 45.576.387

Sumber: Turangie Oil Mill (TOM)

Tabel 3.2 Jumlah Penyaluran CPO Tahun 2007 s/d 2008

No. Bulan Tahun (kg)

2007 2008

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

Januari

Februari

Maret

April

Mei

Juni

Juli

Agustus

September

Oktober

November

Desember

4.293.920 2.467.490

2.861.730 4.453.750

4.222.760 3.193.100

3.493.430 3.069.680

4.051.170 2.069.560

4.318.550 3.667.040

5.336.310 3.278.290

4.700.120 4.784.030.

5.201.860 4.075.270

4.134.920 5.731.020

4.250.170 3.821.330

3.174.410 4.609.580

Jumlah 50.039.350 45.220.140

Sumber: Turangie Oil Mill (TOM)

Tabel 3.3 Biaya Pengadaan Produksi CPO Tahun 2007 dan 2008

Tahun Biaya

2007

2008

Rp. 1.311.879.032

Rp. 1.175.652.640

Jumlah Rp. 2.487.531.672

26

Tabel 3.4 Harga Pokok CPO Tahun 2007 dan 2008

Tahun Biaya / kg

2007

2008

Rp. 5.000

Rp. 8.299

Jumlah Rp. 13.299

BAB IV

ANALISA DAN PENGOLAHAN DATA

4.1 Penyajian Data Berkelompok

Data mentah yang diperoleh dari arsip-arsip yang ada di Turangie Oil Mill (TOM)

kemudian di sajikan dalam bentuk daftar distribusi frekwensi dengan panjang kelas

yang sama.

Adapun langkah-langkah untuk membuat daftar distribusi frekwensi untuk

kapasitas produksi CPO adalah sebagai berikut:

a. Menentukan rentang (R)

R = data terbesar – data terkecil

R = 5.046.697 – 2.881.238

R = 2.165.459

b. Menentukan banyak kelas interval (C)

C = 1+3.3logn

C = 1+3.3log24

C = 55465, ≈ 6

Maka selanjutnya adalah membuat daftar distribusi frekwensi untuk jumlah

produksi CPO dengan banyak kelas 6.

28

C R =

p

6 459 . 165 . 2 =

p

83 , 909 . 360

=

p ≈ 360.910

Untuk memudahkan perhitungan, maka dilakukan pembulatan untuk nilai p

dari 360.909,83 menjadi 360.910.

d. Ujung bawah dari kelas interval diambil dari nilai data terkecil yaitu

2.881.238.

e. Membuat tabel daftar distribusi frekwensi kelompok dari jumlah produksi

[image:39.612.158.491.361.539.2]CPO.

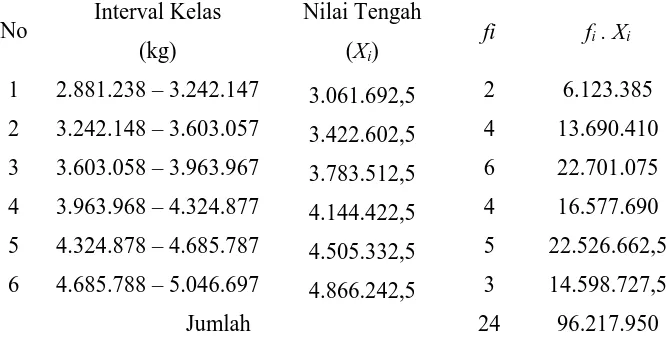

Tabel 4.1 Frekwensi Jumlah Produksi CPO Tahun 2007 s/d 2008

No Interval Kelas (kg)

Nilai Tengah

(Xi)

fi fi . Xi

1

2

3

4

5

6

2.881.238 – 3.242.147

3.242.148 – 3.603.057

3.603.058 – 3.963.967

3.963.968 – 4.324.877

4.324.878 – 4.685.787

4.685.788 – 5.046.697

3.061.692,5 2 6.123.385

3.422.602,5 4 13.690.410

3.783.512,5 6 22.701.075

4.144.422,5 4 16.577.690

4.505.332,5 5 22.526.662,5

4.866.242,5 3 14.598.727,5

Jumlah 24 96.217.950

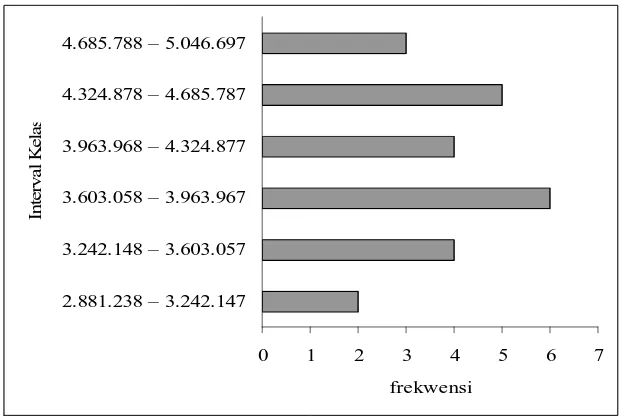

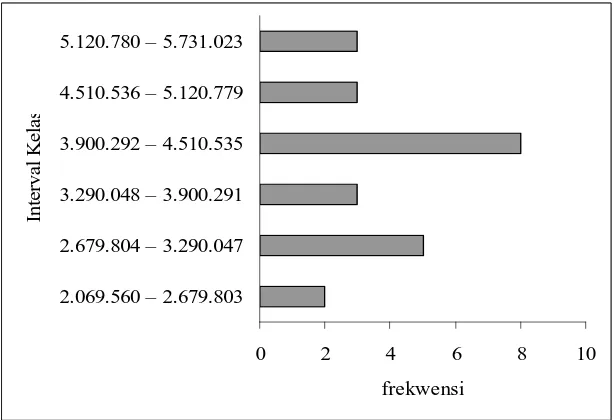

Data distribusi frekwensi produksi CPO di atas dapat di sajikan dalam gambar

0 1 2 3 4 5 6 7

2.881.238 – 3.242.147 3.242.148 – 3.603.057 3.603.058 – 3.963.967 3.963.968 – 4.324.877 4.324.878 – 4.685.787 4.685.788 – 5.046.697

In

terval K

e

la

s

frekwensi

[image:40.612.177.487.53.262.2]Gambar 4.1 Frekwensi Jumlah Produksi CPO

Berdasarkan tabel distribusi frekwensi untuk jumlah produksi CPO di atas, maka dapat dihitung rata-rata produksi per bulan (m), yaitu:

(

)

25 , 081 . 009 . 4 24

950 . 217 . 96

.

= =

=

∑

∑

m

f X f m

i i i

Jadi rata-rata produksi CPO per bulan (m) adalah sebesar 4.009.081,25 kg

Pembentukan tabel daftar distribusi frekwensi untuk jumlah penyaluran CPO

dapat dilakukan dengan cara yang sama seperti membentuk tabel distribusi frekwensi

untuk jumlah produksi CPO. Langkah-langkahnya antara lain:

a. Menentukan rentang (R)

R = data terbesar – data terkecil

R = 5.731.020 – 2.069.560

R = 3.661.460

30

C = 1+3.3logn

C = 1+3.3log24

C = 55465, ≈ 6

Maka daftar distribusi frekwensi untuk jumlah penyaluran produksi CPO

dengan banyak kelas 6.

c. Menentukan panjang kelas interval (p)

C R =

p

6 460 . 661 . 3 =

p

3333 , 243 . 610

=

p ≈ 610.244

Untuk memudahkan perhitungan, maka dilakukan pembulatan untuk nilai p

dari 610.243,3333 menjadi 610.244.

d. Ujung bawah kelas interval diambil dari nilai data terkecil yaitu 2.069.560.

e. Membuat tabel daftar distribusi frekwensi kelompok dari jumlah penyaluran

[image:41.612.157.492.521.698.2]produksi CPO.

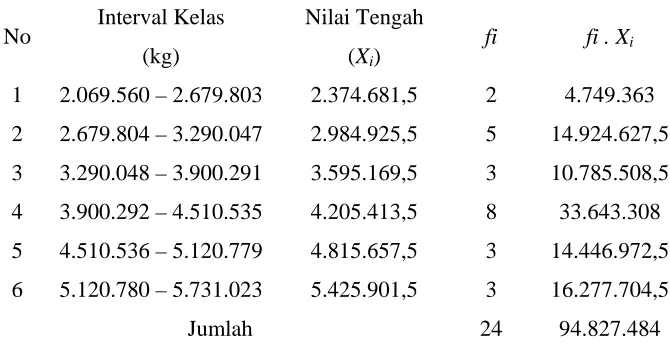

Tabel 4.2 Frekwensi Penyaluran CPO Tahun 2007 s/d 2008

No Interval Kelas (kg)

Nilai Tengah

(Xi)

fi fi . Xi

1

2

3

4

5

6

2.069.560 – 2.679.803

2.679.804 – 3.290.047

3.290.048 – 3.900.291

3.900.292 – 4.510.535

4.510.536 – 5.120.779

5.120.780 – 5.731.023

2.374.681,5 2 4.749.363

2.984.925,5 5 14.924.627,5

3.595.169,5 3 10.785.508,5

4.205.413,5 8 33.643.308

4.815.657,5 3 14.446.972,5

5.425.901,5 3 16.277.704,5

Data distribusi frekwensi penyaluran CPO di atas dapat disajikan dalam

gambar berikut:

0 2 4 6 8 10 2.069.560 – 2.679.803

2.679.804 – 3.290.047 3.290.048 – 3.900.291 3.900.292 – 4.510.535 4.510.536 – 5.120.779 5.120.780 – 5.731.023

In te rv a l K e la s frekwensi

Gambar 4.2 Frekwensi penyaluran CPO

Berdasarkan tabel distribusi frekwensi penyaluran minyak sawit mentah

(CPO), maka dapat ditentukan rata-rata penyaluran CPO per bulannya yaitu:

(

)

∑

∑

= i i i f X f n . 17 , 145 . 951 . 3 167 , 145 . 951 . 3 24 484 . 827 . 94 ≈ = = nJadi rata-rata jumlah penyaluran CPO per bulan (n) adalah sebesar 3.951.145,17 kg

Dari tabel 3.4 biaya pengadaan produksi CPO, diperoleh rata-rata biaya

pengadaan produksi CPO per bulan (Cs) yaitu:

32

Jadi biaya pengadaan (Cs) produksi CPO adalah sebesar Rp. 103.647.153,- per bulan.

Penghitungan biaya penyimpanan (Cc) didasarkan pada harga pokok CPO

dunia pada tahun 2007 dan 2008, di mana biaya penyimpanan per kilogram CPO

adalah sebesar 17 % dari harga pokoknya, yaitu sebesar:

42 , 130 . 1

5 , 649 . 6 100

17

) 2

8299 5000 ( % 17

= × =

+ ×

=

Cc Cc Cc

Dari perhitungan di atas, sehingga diperoleh biaya penyimpanan (Cc) CPO per

kilogram adalah sebesar Rp. 1.130,42,-.

4.2 Perhitungan dengan Inventory Control

Semua perhitungan pengendalian persediaan produksi dilakukan berdasarkan

data-data yang diperoleh dari dari PT.PP London Sumatera Indonesia Tbk, Turangie Oil

Mill (TOM) yang sebelumnya telah disajikan dalam tabel distribusi berkelompok.

Adapun perhitungan yang dilakukan antara lain:

a. Tingkat optimal produksi CPO dalam setiap putaran produksi

b. Interval waktu optimal untuk tiap putaran produksi

c. Total biaya pengadaan persediaan produksi

4.2.1 Tingkat Optimal Produksi (Q0)

Berdasarkan data yang telah disajikan dalam bentuk tabel distribusi frekwensi

berkelompok, maka diperoleh nilai dari:

a. Rata-rata jumlah produksi CPO per bulan

b. Rata-rata jumlah penyaluran CPO per bulan

n = 3.951.145,17

c. Rata-rata jumlah biaya pengadaan produksi (Set-up costs) CPO per bulan

Cs = Rp.103.647.153,-

d. Rata-rata biaya penyimpanan produksi CPO per kilogram

Cc = Rp. 1.130,42,-

Untuk selanjutnya, lakukan perhitungan tingkat produksi optimal CPO (Q0)

setiap putaran produksinya dengan menggunakan rumus:

(

)

(

)

(

)

⎜⎝⎛ − ⎟⎠⎞ = ⎟⎠ ⎞ ⎜⎝ ⎛ − = 25 , 081 . 009 . 4 17 , 145 . 951 . 3 1 . 42 , 130 . 1 17 , 145 . 951 . 3 . 153 . 654 . 103 . 2 1 . . . 2 0 0 Q m n Cc n Cs Q 33 , 052 . 081 . 7 328 , 052 . 081 . 7 3359382 , 16 10 19105212 , 8 0 14 0 ≈ = × = Q QDari perhitungan di atas, maka diperoleh tingkat produksi CPO optimal dalam

setiap putaran produksinya adalah sebanyak 7.081.052,33 kg.

4.2.2 Interval Waktu Optimal Produksi (t0)

Penghitungan interval waktu optimal produksi CPO menggunakan rumus:

34 79 , 1 33 , 663 . 545 . 64 306 . 294 . 207 25 , 081 . 009 . 4 17 , 145 . 951 . 3 1 . ) 17 , 145 . 951 . 3 ( . ) 42 , 130 . 1 ( ) 153 . 647 . 103 ( . 2 0 0 0 = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = t t t

Maka, interval waktu optimal pada setiap putaran produksi adalah 1,79 bulan.

4.2.3 Biaya total minimum dalam persediaan produksi CPO

( )

( )0

Q

C

Penghitungan biaya total minimum dalam pengadaan persediaan produksi

menggunakan rumus: ( ) ( ) =

(

)

(

) (

)

⎜⎝⎛ − ⎟⎠⎞ ⎟⎠ ⎞ ⎜⎝ ⎛ − = 25 , 081 . 009 . 4 17 , 145 . 951 . 3 1 . 17 , 145 . 951 . 3 . 42 , 130 . 1 . 153 . 647 . 103 . 2 1 . . . . 2 0 0 Q Q C m n n Cc Cs C ( )(

)

(

)

( ) 115.671.726,3 115.671.726

014451211 , 0 . 10 258703833 , 9 0 0 17 ≈ = × = Q Q C C

Karena biaya total persediaan CPO yang diperoleh dari hasil perhitungan

adalah sebesar Rp. 115.671.726 per bulan, sehingga biaya pengadaan persediaan

produksi dalam setiap putaran produksi optimalnya adalah:

( ) − = × = × , 5 , 389 . 052 . 207 . 79 , 1 726 . 671 . 115 . 0 0 Rp Rp t CQ

Berdasarkan hasil perhitungan dengan menggunakan inventory control,

sehingga diperoleh jumlah produksi CPO dalam satu putaran produksi dengan biaya

Untuk selanjutnya dapat dihitung jumlah putaran produksi CPO, interval

waktu putaran produksi, dan lamanya mesin berproduksi tiap putaran produksi yang

dihitung dalam dua periode penelitian yaitu selama dua puluh empat bulan. Adapun

perhitungannya dilakukan sebagai berikut:

a. Jumlah putaran produksi dalam dua periode berturut-turut adalah:

41 , 13 79 , 1 24 = = t T

Dan jumlah putaran produksi CPO tiap periodenya adalah 6,7 bulan.

b. Biaya minimum dalam pengadaan persediaan produksi CPO dalam dua

periode sekaligus sebesar:

− = × = × , 543 . 572 . 776 . 2 . 41 , 13 5 , 389 . 052 . 207 . ) ( 0 Rp Rp t T CQ

Sehingga biaya pengadaan persediaan produksi CPO untuk setiap periodenya

adalah: 272 . 286 . 388 . 1 . 2 543 . 572 . 776 . 2 . Rp Rp =

c. Waktu yang dibutuhkan dalam tiap putaran produksi adalah:

77 , 1 25 , 081 . 009 . 4 33 , 052 . 081 . 7 0 = = m Q

Jadi lamanya waktu putaran produksinya adalah 1,77 bulan.

4.3 Perhitungan Berdasarkan Pola Produksi Perusahaan

Perhitungan ini merupakan hasil penelitian yang didasarkan pada pola produksi dari

pabrik kelapa sawit ini, yaitu:

a. Laju produksi CPO setiap bulannya adalah:

25 , 081 . 009 . 4 =

36

b. Laju penyaluran produksi CPO setiap bulan adalah:

17 , 145 . 951 . 3 =

n kg

c. Lamanya mesin berproduksi selama satu periode

65 , 23 25 , 081 . 009 . 4 484 . 827 . 94 = =

t bulan

Dengan demikian, perhitungan untuk menentukan total biaya yang dikeluarkan

oleh perusahaan untuk persediaan CPO adalah sebesar:

(

1.130,42) (

.4.009.081,25)

. 25 , 081 . 009 . 4 17 , 145 . 951 . 3 25 , 081 . 009 . 4 . 2 1 . . . . 2 1 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = + ⎟⎠ ⎞ ⎜⎝ ⎛ − = Q Q C Q n Cs Q Cc m n m C

(

)

(

)

− ≈ = + = + , 378 . 895 . 134 . 88 , 377 . 895 . 134 . 1 , 326 . 149 . 102 78 , 051 . 746 . 32 25 , 081 . 009 . 4 17 , 145 . 951 . 3 . 153 . 647 . 103 Rp Rp C C Q QMaka biaya untuk pengadaan persediaan produksi CPO dalam dua periode

sekaligus adalah sebesar:

− = × = × , 690 . 275 . 190 . 3 . 65 , 23 378 . 895 . 134 . Rp Rp t CQ

Dan biaya persediaan produksi CPO dalam satu periode adalah:

845 . 137 . 595 . 1 . 2 690 . 275 . 190 . 3 . Rp Rp = ,-

4.4 Rangkuman Pembahasan

Berdasarkan hasil perhitungan yang dilakukan pada subbab sebelumnya, dan hasilnya

a. Perhitungan yang dilakukan dengan metode inventory control (pengendalian

persediaan), maka diperoleh:

1. Tingkat optimal dari produksi CPO adalah sebesar 7.081.052,33 kg

2. Interval waktu optimal produksi adalah 1.79 bulan setiap putaran

produksinya dengan jumlah putaran produksi 6.7 setiap periode.

3. Biaya minimum dalam pengadaan persediaan produksi CPO setiap

periodenya sebesar Rp. 1.388.286.272,-

b. Perhitungan yang dilakukan berdasarkan kondisi perusahaan, diperoleh:

1. Laju produksi CPO setiap bulannya adalah 4.009.081,25 kg

2. Biaya pengadaan produksi CPO adalah sebesar Rp. 1.595.137.845,-

Perbandingan perhitungan antara metode inventory control dan cara yang

didasarkan pada kondisi perusahaan, dapat dilihat pada tabel berikut:

Tabel 4.3 Perbandingan perhitungan dengan 2 (dua) cara

Perhitungan dengan

kondisi perusahaan

Perhitungan dengan

inventory control

Tingkat produksi optimal CPO tiap

putaran produksi (kg) 4.009.081,25 7.081.052,33

Interval waktu produksi optimal tiap

putaran produksi (bulan) 1 1,79

Biaya total pengadaan produksi

dalam satu periode (Rp) 1.595.137.845 1.388.286.272

Dari tabel 4.4 di atas, dapat diketahui selisih biaya pengadaan produksi CPO

dalam satu periode adalah sebesar:

, 573 . 851 . 206 . 272 . 286 . 388 . 1 . 845 . 137 . 595 . 1

. Rp Rp

38

Maka dengan menerapkan teori inventory control (pengendalian persediaan),

perusahaan dapat memperkecil biaya pengadaan persediaan tiap putaran produksinya

sebesar:

, 631 . 237 . 17 . 08

, 631 . 237 . 17 . 12

573 . 851 . 206 .

Rp Rp

Rp

≈

= -

Dengan ketentuan bahwa interval waktu optimal setiap putaran produksi

adalah 1,79 bulan dan tingkat produksi optimal CPO sebanyak 7.081.051,09 kg per

putaran produksi , maka perusahaan seharusnya dapat menghemat biaya pengadaan

persediaan produksi sebesar:

− ≈

=

×1,79 .30.855.359,45 .30.855.359, 631

. 237 . 17

. Rp Rp

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan perhitungan yang telah dilakukan pada bab sebelumnya, maka dapat

diperoleh beberapa kesimpulan, antara lain:

a. Tingkat produksi CPO optimal pada Turangie Oil Mill (TOM) dalam

pengadaan persediaan sebesar 7.081.052,33 kg setiap putaran produksi.

b. Interval waktu optimal yang dibutuhkan untuk memproduksi CPO secara

optimal pada Turangie Oil Mill (TOM) adalah 1,79 bulan.

c. Total biaya pengadaan persediaan produksi CPO selama interval waktu

optimal pada Turangie Oil Mill (TOM) adalah sebesar Rp. 207.052.389,5,- per

putaran produksi.

d. Perusahaan dapat menghemat biaya sebesar Rp. 17.237.631,- perbulannya

dengan menerapkan inventory control dalam kegiatan produksinya.

5.2 Saran

Adapun hasil dari pembahasan dan perhitungan yang dilakukan oleh penulis dalam

penelitian ini, maka penulis dapat menyarankan beberapa hal kepada pihak

40

1. Untuk merencanakan proses produksi pada periode-periode selanjutnya,

diharapkan dapat menggunakan model Inventory Control yang ada dalam

tulisan ini sebagai salah satu alternative panduan penyusunan pola produksi

dengan tetap mempertimbangkan perubahan yang ada.

2. Pihak perusahaan dapat lebih meningkatkan produksi CPO secara optimal

dengan mengganti interval waktu produksi agar jumlah putaran produksi

DAFTAR PUSTAKA

Aminuddin. 2005. “Prinsip-Prinsip Operasi Riset”. Jakarta: Erlangga.

Baroto, Teguh. 2002. “Perencanaan dan Pengendalian Produksi”. Cetakan Pertama.

Jakarta: Ghalia Indonesia.

Siagian, P. 1987. “Penelitian Operasional Teori dan Praktek”. Cetakan Pertama.

Jakarta: UI PRESS.

Siswanto. 2007. “Operation Research”. Jilid II. Jakarta:Erlangga.

Subagyo, Pangestu., Asri, Marwan., dan Hani, T. Handoko. 2005. “Dasar-Dasar

Operation Research”. Cetakan keempat. Yogyakarta: BPFE.

Sudjana. 2001. “Metoda Statistika”. Cetakan 6. Bandung: Tarsito.

Sumayang, Lalu. 2003. “Dasar-Dasar Manajemen Produksi & Operasi”. Jakarta: