PERBANDINGAN SIFAT MATRIKS KOMPOSIT POLIMER

SELULOSA ASETAT SINTESIS DAN SELULOSA ASETAT

KOMERSIAL YANG DIVARIASIKAN DENGAN

POLIPROPILENA SEBAGAI BAHAN KEMASAN

TESIS

Oleh

MHD. ZULHAM EFENDI SINAGA

097006005

/KIMFAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERBANDINGAN SIFAT MATRIKS KOMPOSIT POLIMER

SELULOSA ASETAT SINTESIS DAN SELULOSA ASETAT

KOMERSIAL YANG DIVARIASIKAN DENGAN

POLIPROPILENA SEBAGAI BAHAN KEMASAN

TESIS

Diajuan Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Magister Sains Dalam Program Studi Ilmu Kimia Pada Fakultas Matematika Dan Ilmu

Pengetahuan Alam Universitas Sumatera Utara

Oleh

MHD. ZULHAM EFENDI SINAGA

097006005/KIM

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

Judul Tesis : PERBANDINGAN SIFAT MATRIKS KOMPOSIT POLIMER SELULOSA ASETAT SINTESIS DAN SELULOSA ASETAT KOMERSIAL YANG DIVARIASIKAN DENGAN POLIPROPILENA SEBAGAI BAHAN KEMASAN

Nama Mahasiswa : MHD. Zulham Efendi Sinaga Nomor Pokok : 097006005

Program Studi : Kimia

Menyetujui Komisi Pembimbing

(Prof. Basuki Wirjosentono, MS, Ph.D) (Dr. Ir. Tjahjono Herawan, MSc)

Ketua Anggota

Ketua Program Studi, Dekan,

(Prof. Basuki Wirjosentono, MS, Ph.D) (Dr. Sutarman, MSc)

Telah diuji pada Tanggal 21 Juni 2011

PANITIA PENGUJI TESIS

KETUA : Prof. Basuki Wirjosentono, MS, Ph.D Anggota : 1. Dr. Ir. Tjahjono Herawan, MSc

2. Dr. Hamonangan Nainggolan, MSc 3. Dr. Yugia Muis, MS

PERNYATAAN

PERBANDINGAN SIFAT MATRIKS KOMPOSIT POLIMER

SELULOSA ASETAT SINTESIS DAN SELULOSA ASETAT

KOMERSIAL YANG DIVARIASIKAN DENGAN

POLIPROPILENA SEBAGAI BAHAN KEMASAN

TESIS

Dengan ini saya menyatakan bahwa dalam tesis ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi dan sepanjang pengetahuan saya tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain kecuali secara tertulis diacu dalam naskah dan disebutkan sumbernya dalam daftar pustaka.

Medan, 21 Juni 2011

Penulis,

PERBANDINGAN SIFAT MATRIKS KOMPOSIT POLIMER

SELULOSA ASETAT SINTESIS DAN SELULOSA ASETAT

KOMERSIAL YANG DIVARIASIKAN DENGAN

POLIPROPILENA SEBAGAI BAHAN KEMASAN

ABSTRAK

Telah dilakukan penelitian tentang Perbandingan Sifat Matriks Komposit Polimer Selulosa Asetat Sintesis dan Selulosa Asetat Komersial yang Divariasikan dengan Polipropilen Sebagai Bahan Kemasan. Dalam penelitian ini dicampuran selulosa asetat dan polipropilen dengan perbandingan massa 1:9; 2:8; 3:7 menggunakan pelarut xilen dengan metode refluks. Hasil refluks didinginkan dan dikeringkan lalu dicetak dengan alat hot press sehingga akan dihasilkan lembaran dengan ketebalan tertentu. Dari hasil pengujian FTIR diperoleh bahwa matriks komposit polimer yang dihasilkan hanya terjadi interaksi fisika yaitu ikatan hidrogen. Uji tarik terhadap matriks polimer diperoleh yang terbaik adalah pada matriks selulosa asetat sintesis dan polipropilen 1:9 (tegangan 26,6665 MPa, regangan 12,2969%). Uji DTA matriks selulosa asetat komersial dan polipropilen 2:8 menunjukan hasil yang lebih baik (titik leleh 168 0C, titik dekomposisi 380 0C). Nilai daya serapan air pada matriks selulosa asetat komersial dan polipropilen 2:8 menunjukan hasil yang lebih tinggi yaitu 0,9956 %. Hasil uji biodegradasi diperoleh degradasi yang lebih besar pada matriks selulosa asetat komersial dan polipropilen 3:7 dalam tanah sampah setelah 30 hari yaitu sebesar 0,4145%.

COMPARISON ON THE NATURE OF POLYMER MATRIX

COMPOSITE CELLULOSE ACETATE SYNTHESIS AND

CELLULOSE ACETATE COMMERCIAL VARIED WITH

POLYPROPYLENE FOR PACKAGING

ABSTRACT

The research of comparison on the nature of Polymer Matrix Composite Cellulose Acetate Synthesis and Cellulose Acetate Commercial Varied by Polypropylene for Packaging have been done. In this study, cellulose acetate and polypropylene are mixed with a mass ratio of 1:9; 2:8; 3:7 using xylene as a solvent under reflux method. The results of reflux is cooled and dried and then printed with a hot press so that will be produced film with a certain thickness. From the test results obtained by FTIR that the result of polymer composite matrix only physical interactions namely hydrogen bonds. It obtained the best in tensile test of matrix polymer when matrix cellulose acetate synthesis and polypropylene is 1:9 (stress 26.6665MPa, strain 12.2969%). DTA test matrix cellulose acetate commercial and polypropylene 2:8 showed better results (melting point 168 0C, decomposition point 380 0C). The value of water absorption capacity on commercial cellulose acetate matrix and polypropylene 2:8 showed a higher yield that is 0.9956%. Biodegradation test results obtained by a greater degradation in the matrix of cellulose acetate commercial and polypropylene 3:7 in the waste soil after 30 days that is equal to 0.4145%.

KATA PENGANTAR

Syukur Alhamdulillah penulis ucapkan kehadirat ALLAH SWT yang telah

memberikan Rahmat dan Hidayah-Nya serta salawat dan salam kepada Rasulullah

Muhammad SAW sehingga penulis dapat menyelesaikan studi, penelitian dan

penulisan tesis ini, dengan judul “Perbandingan Sifat Matriks Komposit Polimer

Selulosa Asetat Sintesis dan Selulosa Asetat Komersial yang Divariasikan dengan

Polipropilen Sebagai Bahan Kemasan”

Pada kesempatan ini penulis ingin memberikan penghargaan yang setinggi –

tingginya serta ucapan terima kasih yang tulus kepada Ayahanda Hamaluddin dan Ibunda Maimunah serta Adinda MHD. Farid Syafian Sinaga dan Novita Sari Sinaga untuk segenap pengorbanan, motivasi dan kasih sayang yang telah diberikan kepada penulis sehingga penulis dapat menyelesaikan penelitian dan penulisan tesis

ini.

Pada kesempatan ini dengan segala kerendahan hati, penulis ingin

mengucapkan terima kasih yang tulus kepada:

1. Bapak Prof. Dr. dr. Syahril Pasaribu, DMTH, MSc, CTM SpA (K) dan

Dr. Sutarman, MSc selaku Rektor Universitas Sumatera Utara dan Dekan

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera

Utara.

2. Bapak Prof. Basuki Wirjosentono, MS, Ph.D dan Dr. Tjahjono Herawan, MSc

selaku dosen pembimbing I dan II yang dengan kesabarannya telah

memberikan arahan dan bimbingan selama penelitian dan penulisan tesis ini

hingga selesai.

3. Bapak Prof. Basuki Wirjosentono, MS, Ph.D dan Dr. Hamonangan

Nainggolan, MSc selaku ketua program studi dan sekretaris Pascasarjana Ilmu

4. Bapak Dr. Hamonangan Nainggolan, MSc, Dr. Darwin Yunus Nasution, MS,

Ibu Dr. Yugia Muis, MS, dan Prof. Dr. Yunazar Manjang selaku penguji yang

banyak memberikan masukan dan saran untuk menyelesaikan tesis ini.

5. Bapak/Ibu dosen Pascasarjana Ilmu Kimia yang telah membimbing dan

memotivasi serta memberi disiplin ilmu selama penulis menjalani studi.

6. Bapak Aput, bapak Edi, bapak Mariadi, bang Andre, bang Salim, kak Meta

dan kak Wita dan juga buk Frisda yang telah banyak membantu peneliti

selama penelitian di Laboratorium Oleokimia, Kelompok Peneliti Pengolahan

Hasil dan Mutu Pusat Penelitian Kelapa Sawit (PPKS).

7. Kak Leli selaku tata usaha Pascasarjana Ilmu Kimia dan bang Edi teknisi

Laboratorium Kimia Polimer FMIPA-USU.

8. Rekan – rekan penulis di program Pascasarjana Ilmu Kimia angkatan 2009

(kak Eli Biokim, kak Eli FK, kak Cut, pak Sumatera, pak Haposan, bang

Ahmad, bang Hendri (bang bos), bang Lintong, kak Sri Kuncoro) semoga

persahabatan beda usia ini akan selalu abadi sampai kapan pun.

[[

9. Sahabat – sahabat penulis (bang Edi, Rudi, Wahyu, Ijal, Andi, Anes, Fadli,

Kiki, Sri, Sari, Tara, Yeni) terima kasih atas bantuan dan motivasi selama

penulis menyelesaikan tesis ini.

10.Adik – adik yang saya kasihi di lingkungan 9 (Adek, Budi, David, Dowang,

Nikman, Rian, Izen, Sulaiman, Juni, Ramson) terima kasih atas bantuan dan

motivasi selama penulis menyelesaikan penulisan tesis ini.

Serta seluruh keluarga dan teman – teman yang tidak dapat disebutkan satu persatu

Penulis menyadari bahwa tesis ini masih banyak kekurangan. Oleh karena itu,

penulis sangat mengharapan kritik dan saran yang membangun dari pihak pembaca

demi kesempurnaan tesis ini. Akhirnya semoga tesis ini bermanfaat bagi penelitian

dan kemajuan ilmu pengetahuan untuk massa yang akan datang.

Medan, 21 Juni 2011

Hormat Penulis,

RIWAYAT HIDUP

Penulis lahir pada tanggal 18 Juli 1985 di Berebes, Jawa Tengah, anak dari

Bapak Hamaluddin dan Ibu Maimunah sebagai anak pertama dari tiga bersaudara.

Penulis menimba ilmu di SDN No. 013872 Desa Pasar Lapan, Indrapura

1992-1998, SMP Negeri 1 Air Putih, Indrapura 1998-2001, SMA Negeri 1 Air Putih,

Indrapura 2001-2004, lalu melanjutkan pendidikan pada program studi Ilmu Kimia

FMIPA-Universitas Sumatera Utara 2004-2008, kemudian melanjutkan pendidikan

DAFTAR ISI

DAFTAR LAMPIRAN xiii

BAB 1 PENDAHULUAN

1.1 Latar Belakang 1

1.2 Permasalahan 3

1.3 Pembatasan Masalah 3

1.4 Tujuan Penelitian 4

1.5 Manfaat Penelitian 4

1.6 Metodologi Penelitian 4

1.7 Lokasi Penelitian 5

BAB 2 TINJAUAN PUSTAKA

2.1 Kemasan 6

2.2 Polipropilen 7

2.3 Tandan Kosong Kelapa Sawit 8

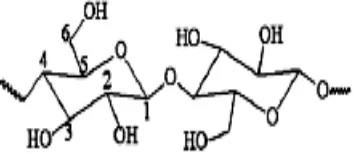

2.3.1 Struktur dan Sifat Selulosa 9

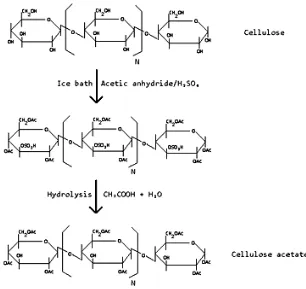

2.3.2 Asetilasi Selulosa 11

2.3.3 Selulosa Asetat 12

2.4 komposit 15

2.5 Analisis 18

2.5.1 Pengujian Kekuatan Tarik (σt) dan Kemuluran (ε) 18

2.5.2 Analisis Sifat Termal Bahan Polimer 19

2.5.3 Spektrofotometer FT – IR 20

2.5.4 Pengujian Scanning Electron Microscopy (SEM) 20

2.5.5 Uji Serapan Air (Water Absorption) 21

2.5.6 Pengujian Sifat Biodegradabilitas 22

BAB 3 BAHAN DAN METODE PENELITIAN

3.1 Bahan 23

3.2 Alat 23

3.3 Metode Penelitian 24

3.3.1 Pembuatan Larutan HCl 0,5 M (0,5 N) 24

3.3.2 Standarisasi Larutan HCl 0,5 M (HCL 0,5 N) dengan

Dinatrium Tetrahidroborat (Na2B4O7 ) 24

3.3.3 Pembuatan Larutan KOH 0,5 M ( KOH 0,5 N) 24

3.3.4 Penentuan Derajat Substitusi (DS)Selulosa Asetat dari

Tandan Kosong Kelapa Sawit 25

3.3.5 Pembuatan Matriks Polipropilen 26

3.3.6 Pembuatan Matriks Selulosa Asetat Hasil Sintesis PPKS

dengan Polipropilen 1 : 9 26

3.3.7 Pembuatan Matriks Selulosa Asetat Hasil Sintesis PPKS

dengan Polipropilen 2 : 8 27

3.3.8 Pembuatan Matriks Selulosa Asetat Hasil Sintesis PPKS

dengan Polipropilen 3 : 7 28

3.3.9 Uji DTA 28

3.3.10 Uji Tarik 29

3.3.11 Analisa FTIR 29

3.3.12 Analisa Scanning Electron Microscopy (SEM) 29

3.3.14 Uji Biodegradasi Film secara InVivo 30

3.4 Bagan Penelitian 31

3.4.1 Penentuan Derajat Substitusi (DS) Selulosa Asetat dari

Tandan Kosong Kelapa Sawit 31

3.4.2 Pembuatan Matriks Polipropilen 33

3.4.3 Pembuatan Matriks Selulosa Asetat Hasil Sintesis PPKS

dengan Polipropilen 1 : 9 34

3.4.4 Pembuatan Matriks Selulosa Asetat Hasil Sintesis PPKS

dengan Polipropilen 2 : 8 35

3.4.5 Pembuatan Matriks Selulosa Asetat Hasil Sintesis PPKS

dengan Polipropilen 3 : 7 36

3.4.6 Uji Serapan Air (WaterAbsorption) 37

3.4.7 Uji Biodegradasi Film secara In Vivo 38

BAB 4 HASIL DAN PEMBAHASAN

4.1 Karakterisasi Selulosa Asetat Hasil Sintesis PusatPenelitian

Kelapa Sawit 39

4.7 Uji Biodegradasi 50

BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan 56

5.2 Saran 57

DAFTAR PUSTAKA 58

DAFTAR TABEL

Nomor Judul Halaman

Tabel 2.1 Komposisi Kimia Tandan Kosong Kelapa Sawit 8

Tabel 2.2 Hubungan antara Derajat Substitusi Terhadap Pelarut maupun

Aplikasi dari Selulosa Asetat 13

Tabel 4.1 Karakterisasi Selulosa Asetat Hasil Sintesis Pusat Penelitian

Kelapa Sawit (PPKS) 39

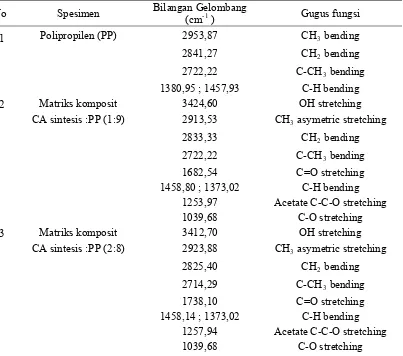

Tabel 4.2 Hasil FTIR Selulosa Asetat Hasil Sintesis PPKS, Selulosa Asetat Komersial Polipropilen, dan Matriks Polimer Selulosa

Asetat dengan Polipropilen 41

Tabel 4.3 Hasil Perhitungan Kekuatan Tarik dan Kemuluran Matriks

Polimer Komposit 44

Tabel 4.4 Hasil Uji DTA Matriks Komposit Polimer 47

Tabel 4.5 Data Hasil Uji Serapan Air 50

Tabel 4.6 Data Hasil Penurunan Massa (%) Spesimen setelah Penguburan

Dalam Tanah 51

Tabel 4.7 Analisa Gugus Fungsi Polipropilen dan Matriks Polimer Selulosa

DAFTAR GAMBAR

Nomor Judul Halaman

Gambar 2.1 Struktur Tiga Dimensi dari Polipropilen 7

Gambar 2.2 Struktur Selulosa 9

Gambar 2.3 Asetilasi Selulosa yang Dikatalisis dengan Asam 12

Gambar 2.4 Reaksi Sintesis Selulosa Asetat 14

Gambar 2.5 Kurva Tegangan-Regangan untuk Beberapa Karakteristik Sifat Mekanis Bahan, (i) Lunak dan tidak Kuat, (ii) Keras dan Rapuh, (iii) Lunak dan Liat, (iv) Keras dan Kuat, (v) Keras dan Liat 19

Gambar 3.1 Spesimen Uji Kekuatan Tarik Berdasarkan ASTM D-638-72-

Type IV 29

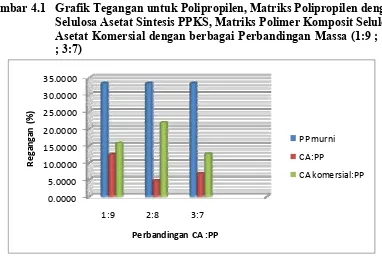

Gambar 4.1 Grafik Tegangan untuk Polipropilen, Matriks Polipropilen dengan Selulosa Asetat Sintesis PPKS, Matriks Polimer Komposit Selulosa Asetat Komersial dengan Berbagai

Perbandingan Massa (1:9 ; 2:8 ; 3:7) 45

Gambar 4.2 Grafik Regangan untuk Polipropilen, Matriks Polipropilen dengan Selulosa Asetat Sintesis PPKS, Matriks Polimer Komposit Selulosa Asetat Komersial dengan Berbagai

Perbandingan Massa (1:9 ; 2:8 ; 3:7) 45

Gambar 4.3 Hasil Uji SEM dari Polipropilen Pembesaran 10.000 kali 48 Gambar 4.4 Hasil Uji SEM dari Matriks Polimer Komposit Selulosa Asetat

Hasil Sintesis Pusat Penelitian Kelapa Sawit (PPKS) dengan Polipropilen pada Perbandingan 1:9 dengan Pembesaran 10.000

Kali 49

Gambar 4.5 Hasil Uji SEM dari Matriks Polimer Komposit Selulosa Asetat Komersial dengan Polipropilen pada Perbandingan 1:9 dengan

Pembesaran 10.000 Kali 49

Gambar 4.6 Permukaan Matriks Polipropilen 54

Gambar 4.7 Permukaan Matriks Selulosa Asetat Sintesis PPKS dengan

Gambar 4.8 Permukaan Matriks Selulosa Asetat Sintesis PPKS dengan

Polipropilen (2:8) 54

Gambar 4.9 Permukaan Matriks Selulosa Asetat Sintesis PPKS dengan

Polipropilen (3:7) 55

Gambar 4.10 Permukaan Matriks Selulosa Asetat Komersial dengan

Polipropilen (1:9) 55

Gambar 4.11 Permukaan Matriks Selulosa Asetat Komersial dengan

Polipropilen (2:8) 55

Gambar 4.12 Permukaan Matriks Selulosa Asetat Komersial dengan

DAFTAR LAMPIRAN

Nomor Judul Halaman

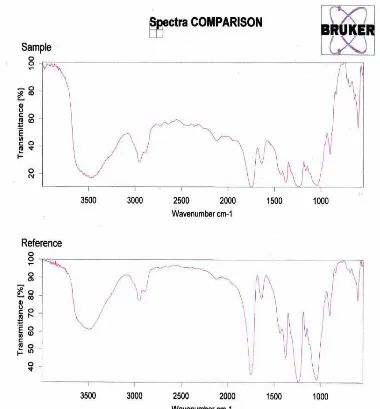

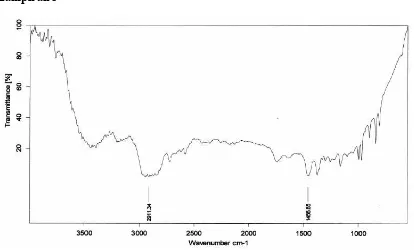

Gambar 1 Hasil Spektrum FTIR Selulosa Asetat Hasil Sintesis Pusat Kelapa Sawit (PPKS) Bagian Atas dan Hasil Spektrum

FTIR Selulosa Asetat Komersial Bagian Bawah 61

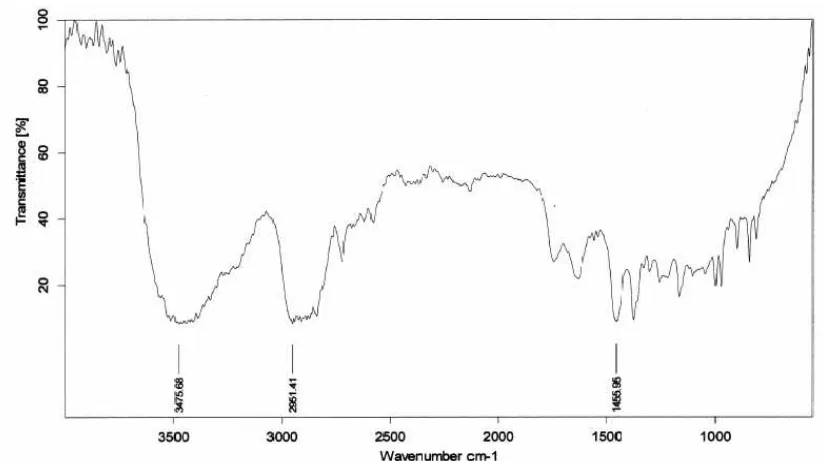

Gambar 2 Hasil Spektrum FTIR Polipropilen 62

Gambar 3 Hasil Spektrum FTIR Matriks Polimer CA Sintesis : PP 1 : 9 62

Gambar 4 Hasil Spektrum FTIR Matriks Polimer CA Sintesis : PP 2 : 8 63

Gambar 5 Hasil Spektrum FTIR Matriks Polimer CA Sintesis : PP 3:7 63

Gambar 6 Hasil Spektrum FTIR Matriks Polimer CA Komersial : PP 1: 9 64

Gambar 7 Hasil Spektrum FTIR Matriks Polimer CA Komersial : PP 2 : 8 64

Gambar 8 Hasil Spektrum FTIR Matriks Polimer CA Komersial : PP 3 : 7 65

Gambar 9 Grafik Hasil Uji Tarik 65

Gambar 10 Kromatogram Hasil Uji DTA Untuk Polipropilen 66

Gambar 11 Kromatogram Hasil Uji DTA Untuk Matriks Polimer

CA Sintesis : PP 1 : 9 67

Gambar 12 Kromatogram Hasil Uji DTA Untuk Matriks Polimer

CA Komersial : PP 2 : 8 68

Gambar 13 Hasil Spektrum FTIR Polipropilen Setelah Penguburan

Selama 30 Hari 69

Gambar 14 Hasil Spektrum FTIR Matriks Selulosa Asetat Sintesis dengan Polipropilen (1:9) Setelah Penguburan Selama 30 Hari 69

Gambar 15 Hasil Spektrum FTIR Matriks Selulosa Asetat Sintesis dengan Polipropilen (2:8) Setelah Penguburan Selama 30 Hari 70

Gambar 17 Hasil Spektrum FTIR Matriks Selulosa Asetat Komersial dengan Polipropilen (1:9) Setelah Penguburan Selama 30 Hari 71

Gambar 18 Hasil Spektrum FTIR Matriks Selulosa Asetat Komersial dengan Polipropilen (2:8) Setelah Penguburan Selama 30 Hari 71

Gambar 19 Hasil Spektrum FTIR Matriks Selulosa Asetat Komersial dengan Polipropilen (3:7) Setelah Penguburan Selama 30 Hari 72

Gambar 20 Spesimen Hasil Uji Tarik Matriks Polipropilen 72

Gambar 21 Spesimen Hasil Uji Tarik Matriks Polimer Selulosa Asetat Hasil

Sintesis dengan Polipropilen 73

Gambar 22 Spesimen Hasil Uji Tarik Matriks Polimer Selulosa Asetat

Komersial dengan Polipropilen 73

Gambar 23 Wadah Penguburan Spesimen dengan Tanah Pasir 74

Gambar 24 Wadah Penguburan Spesimen dengan Tanah Kebun 74

Gambar 25 Wadah Penguburan Spesimen dengan Tanah Kebun 75

Perhitungan Penentuan Derajat Substitusi (DS) 76

Perhitungan Penentuan Berat Molekul Selulosa Asetat dengan Viskosimeter 77

PERBANDINGAN SIFAT MATRIKS KOMPOSIT POLIMER

SELULOSA ASETAT SINTESIS DAN SELULOSA ASETAT

KOMERSIAL YANG DIVARIASIKAN DENGAN

POLIPROPILENA SEBAGAI BAHAN KEMASAN

ABSTRAK

Telah dilakukan penelitian tentang Perbandingan Sifat Matriks Komposit Polimer Selulosa Asetat Sintesis dan Selulosa Asetat Komersial yang Divariasikan dengan Polipropilen Sebagai Bahan Kemasan. Dalam penelitian ini dicampuran selulosa asetat dan polipropilen dengan perbandingan massa 1:9; 2:8; 3:7 menggunakan pelarut xilen dengan metode refluks. Hasil refluks didinginkan dan dikeringkan lalu dicetak dengan alat hot press sehingga akan dihasilkan lembaran dengan ketebalan tertentu. Dari hasil pengujian FTIR diperoleh bahwa matriks komposit polimer yang dihasilkan hanya terjadi interaksi fisika yaitu ikatan hidrogen. Uji tarik terhadap matriks polimer diperoleh yang terbaik adalah pada matriks selulosa asetat sintesis dan polipropilen 1:9 (tegangan 26,6665 MPa, regangan 12,2969%). Uji DTA matriks selulosa asetat komersial dan polipropilen 2:8 menunjukan hasil yang lebih baik (titik leleh 168 0C, titik dekomposisi 380 0C). Nilai daya serapan air pada matriks selulosa asetat komersial dan polipropilen 2:8 menunjukan hasil yang lebih tinggi yaitu 0,9956 %. Hasil uji biodegradasi diperoleh degradasi yang lebih besar pada matriks selulosa asetat komersial dan polipropilen 3:7 dalam tanah sampah setelah 30 hari yaitu sebesar 0,4145%.

COMPARISON ON THE NATURE OF POLYMER MATRIX

COMPOSITE CELLULOSE ACETATE SYNTHESIS AND

CELLULOSE ACETATE COMMERCIAL VARIED WITH

POLYPROPYLENE FOR PACKAGING

ABSTRACT

The research of comparison on the nature of Polymer Matrix Composite Cellulose Acetate Synthesis and Cellulose Acetate Commercial Varied by Polypropylene for Packaging have been done. In this study, cellulose acetate and polypropylene are mixed with a mass ratio of 1:9; 2:8; 3:7 using xylene as a solvent under reflux method. The results of reflux is cooled and dried and then printed with a hot press so that will be produced film with a certain thickness. From the test results obtained by FTIR that the result of polymer composite matrix only physical interactions namely hydrogen bonds. It obtained the best in tensile test of matrix polymer when matrix cellulose acetate synthesis and polypropylene is 1:9 (stress 26.6665MPa, strain 12.2969%). DTA test matrix cellulose acetate commercial and polypropylene 2:8 showed better results (melting point 168 0C, decomposition point 380 0C). The value of water absorption capacity on commercial cellulose acetate matrix and polypropylene 2:8 showed a higher yield that is 0.9956%. Biodegradation test results obtained by a greater degradation in the matrix of cellulose acetate commercial and polypropylene 3:7 in the waste soil after 30 days that is equal to 0.4145%.

BAB 1 PENDAHULUAN

1.1Latar Belakang

Kemasan plastik saat ini mendominasi industri makanan di Indonesia,

menggeser penggunaan kemasan logam dan gelas (Elisa dan Mimi, 2006).

Penggunaan plastik sebagai pengemas pangan terutama karena keunggulannya dalam

hal bentuknya yang fleksibel sehingga mudah mengikuti bentuk pangan yang

dikemas, berbobot ringan, tidak mudah pecah, bersifat transparan/tembus pandang,

mudah diberi label dan dibuat dalam aneka warna, dapat diproduksi secara massal,

harga relatif murah dan terdapat berbagai pilihan bahan dasar plastik (Anonimous,

diunduh Desember 2010). Salah satu bahan plastik yang sering digunakan adalah

polipropilen (PP) hal ini dikarenakan polipropilen memiliki sifat yang lebih kuat dan

lebih tahan dari pada polietilen. Kepala Badan Pengawas Obat dan Makanan

(BPOM) Husniah Rubiana Thamrin Akib mengatakan, kemasan plastik

berbahan polietilen (PE) dan polipropilen (PP) paling aman digunakan untuk

makanan jika dibandingkan jenis kemasan plastik yang lain

.

Saat ini penggunaanplastik sebagai bahan pengemas menghadapi berbagai persoalan lingkungan, yaitu

tidak dapat didaur ulang dan tidak dapat diuraikan secara alami oleh mikroba di

dalam tanah, sehingga terjadi penumpukan sampah plastik yang menyebabkan

pencemaran dan kerusakan bagi lingkungan. Kelemahan lain adalah bahan utama

pembuat plastik yang berasal dari minyak bumi, yang keberadaannya semakin

menipis dan tidak dapat diperbaharui. Sehingga saat ini banyak penelitian yang

dilakukan dengan memanfaatkan bahan - bahan dari alam untuk menghasilkan suatu

bahan kemasan dengan harapan dapat terurai di alam sehingga dapat mengurangi

pencemaran lingkungan, diantaranya adalah: R. Mitman (2006) yang mengkaji

pembuatan plastik selulosa yang lebih kuat dengan proses larutan ionik. Antonius

mudah terbiodegradasi dari matriks polivinil klorida (PVC) dengan bahan pemlastis

stearin dan bahan pengisi serat tandan kosong sawit (TKS) dan pati singkong (PSK)

dengan benzoil peroksida (BPO) sebagai inisiator. Kemudian J.E. Bruna et al (2010)

juga melakukan penelitian dengan menggabungkan selulosa asetat dengan

monmorilonit yang telah dimodifikasi dalam larutan CuSO4 (MMTCu2+) sebagai

material polimer baru untuk bahan kemasan makanan.

Tandan Kosong Sawit (TKS) yang merupakan limbah terbesar yang dihasilkan oleh perkebunan kelapa sawit, hingga saat ini pemanfaatannya belum

dilakukan secara optimal. Sejauh ini pemanfaatan yang dilakukan hanya terbatas

untuk pengeras jalan, dijadikan pupuk serta digunakan sebagai penetral pH.

Kandungan α-selulosa yang besar di dalam TKS memungkinkan untuk mengolah

TKS menjadi pulp, dari TKS kering dapat dihasilkan 40-70% pulp dengan proses

organosolv pulping kandungan selulosa yang besar ini dapat dimanfaatkan sebagai

bahan baku pembuatan selulosa asetat. Asnetty Maria Amin (2000) mahasiswa Pasca-

sarjana Teknik Kimia, Institut Teknologi Bandung telah memanfaatkan tandan

kosong kelapa sawit (TKS) sebagai bahan untuk menghasilkan selulosa asetat dengan

menggunakan proses Emil Heuser yang menggunakan asam fosfat sebagai pelarut

dan asam asetat glasial sebagai acetylating agent yang menghasilkan selulosa asetat

dengan kadar asetil 39-41 %. Saat ini Pusat Penelitian Kelapa Sawit (PPKS) juga

sudah membuat selulosa asetat dari tandan kosong kelapa sawit.

Selulosa asetat adalah polimer turunan dari selulosa, yang merupakan salah

satu polisakarida yang berlimpah di alam (Rimdusit, 2008). Selulosa asetat dianggap

sebagai polimer yang potensial untuk diaplikasikan sebagai bahan yang

biodegradable (Hoenich, 2006). Penggunaan selulosa asetat diantaranya adalah

sebagai material membran, filter rokok, tekstil, plastik, industri makanan dan farmasi,

dan masih banyak lagi (Hinterstoisser, Akerholm, dan Salmean, 2003). Sifat-sifat

teknis selulosa asetat ditentukan oleh derajat substitusi yang berperan terhadap

derajat substitusi juga berpengaruh terhadap karakter fisik produk yang dihasilkan,

selulosa asetat yang mempunyai derajat substitusi asetil yang tinggi menunjukkan

kelarutan yang rendah dalam pelarut, tetapi menghasilkan produk yang mempunyai

karakter fisik yang sangat baik.

Berdasarkan uraian - uraian di atas maka peneliti tertarik untuk melakukan

penelitian dengan memanfaatkan selulosa asetat yang telah disintesis oleh Pusat

Penelitian Kelapa Sawit (PPKS) yang dibandingkan dengan selulosa asetat komersial.

Kedua selulosa asetat dicampurkan dengan variasi berat terhadap polipropilen serta

melihat sifat mekanis dari matriks polimer yang dihasilkan, sifat termal, perubahan

gugus fungsi, uji serapan air, serta sifat biodegradasinya di alam.

1.2Permasalahan

Adapun permasalah pada penelitian ini:

1. Bagaimanakah perbedaan sifat matriks polimer yang dihasilkan dengan

penggunaan selulosa asetat hasil sintesis Pusat Penelitian Kelapa Sawit

(PPKS) dengan selulosa asetat komersial

2. Bagaimanakah pengaruh perbandingan selulosa asetat dengan polipropilen

terhadap kekuatan matriks polimer yang dihasilkan.

3. Bagaimana sifat biodegradasi matriks polimer yang dihasilkan.

1.3 Pembatasan Masalah

Dalam penelitian ini permasalahan ini dibatasi pada:

1. Selulosa asetat yang digunakan dihasilkan dari asetilasi selulosa dari

tandan kosong kelapa sawit yang telah disintesis oleh Pusat Penelitian

Kelapa Sawit (PPKS) dan selulosa asetat komersial.

2. Polipropilen yang digunakan adalah polipropilen komersial yang dijual

dipasaran.

3. Perbandingan selulosa asetat dengan polipropilen adalah 1:9; 2:8; 3:7.

1.4 Tujuan Penelitian

Penelitian ini bertujuan untuk membandingkan sifat matriks polimer yang

dihasilkan dengan membandingkan penggunaan selulosa asetat hasil sintesis Pusat

Penelitian Kelapa Sawit (PPKS) dan selulosa asetat komersial serta pengaruh

perbandingan selulosa asetat dengan polipropilen dan juga sifat biodegradasi matriks

polimer yang dihasilkan.

1.5 Manfaat Penelitian

Informasi yang diperoleh dari penelitian terhadap penggunaan selulosa asetat

hasil sintesis Pusat Penelitian Kelapa Sawit (PPKS) dengan selulosa asetat komersial

dengan polipropilen dari matriks yang dihasilkan dalam penelitian ini diharapkan

dapat berguna bagi dunia industri kemasan sebagai acuan untuk menghasilkan plastik

yang ramah lingkungan dengan memanfaatkan bahan (selulosa asetat) yang dapat

terurai di alam dan dapat meningkatkan nilai ekonomis dari limbah tandan kosong

kelapa sawit yang dihasilkan oleh pabrik kelapa sawit.

1.6 Metodologi Penelitian

Penelitian ini adalah penelitian laboratorium dengan menggunakan selulosa

asetat hasil asetilasi selulosa yang diperoleh dari tandan kosong kelapa sawit oleh

Pusat Penelitian Kelapa Sawit (PPKS) yang akan dibandingkan dengan selulosa

asetat komersial dan memvariasikan perbandingan selulosa asetat dengan

polipropilen (1:9; 2:8; 3:7) sebagai variabel bebas dengan menggunakan pelarut xilen,

sehingga akan dihasilkan bentuk film yang selanjutnya akan diuji karakteristik

mekanisnya dengan uji tarik, uji gugus fungsi dengan FTIR, uji permukaan (SEM),

1.7 Lokasi Penelitian

Penelitian ini dilakukan di laboratorium Oleokimia, Kelompok Peneliti

Pengolahan Hasil dan Mutu Pusat Penelitian Kelapa Sawit (PPKS), sedangkan untuk

uji tarik dilakukan di laboratorium penelitian FMIPA-USU, untuk uji SEM dilakukan

di Laboratorium Geologi Kuarter PPGL, Bandung dan uji DTA dilakukan di

BAB 2

TINJAUAN PUSTAKA

2.1 Kemasan

Kemasan merupakan salah satu proses yang paling penting untuk menjaga

kualitas produk makanan selama penyimpanan, transportasi, dan penggunaan akhir.

Kemasan yang baik tidak hanya sekedar untuk menjaga kualitas makanan tetapi juga

secara signifikan memberikan keuntungan dari segi pendapatan, Selama distribusi,

kualitas produk pangan dapat memburuk secara biologis dan kimiawi maupun fisik.

Oleh karena itu, kemasan makanan memberikan kontribusi untuk memperpanjang

masa simpan dan mempertahankan kualitas dan keamanan produk makanan (Jun H.

Han, 2005). Berdasarkan bahan dasar pembuatannya maka jenis kemasan pangan

yang tersedia saat ini adalah kemasan kertas, gelas, kaleng/logam, plastik, dan

kemasan komposit atau kemasan yang merupakan gabungan dari beberapa jenis

bahan kemasan, misalnya gabungan antara kertas dan plastik, kertas dan logam.

Masing-masing jenis bahan kemasan ini mempunyai karakteristik tersendiri, dan ini

menjadi dasar untuk pemilihan jenis kemasan yang sesuai untuk produk pangan (Elisa

dan Mimi, 2006).

Yokoyama (1985) menyarankan syarat yang diperlukan untuk menghasilkan

kemasan yaitu :

1. Jumlahnya berlimpah

2. Material yang digunakan layak dan efisien sebagai kemasan

3. Struktur dan bentuknya sesuai

4. Menyenangkan

5. Pertimbangan pembuangan

Penggunaan plastik sebagai pengemas pangan terutama karena keunggulannya

dalam hal bentuknya yang fleksibel sehingga mudah mengikuti bentuk pangan yang

mudah diberi label dan dibuat dalam aneka warna, dapat diproduksi secara massal,

harga relatif murah dan terdapat berbagai jenis pilihan bahan dasar plastik.

2.2Polipropilen

Salah satu bahan plastik yang umum digunakan adalah polipropilen (PP). Monomer-monomer penyusun rantai polipropilen adalah propilena yang diperoleh

dari pemumian minyak bumi. Propilena, merupakan senyawa vinil yang memiliki

struktur : CH2=CH-CH3. Secara industri polimerisasi polipropilena dilakukan dengan

menggunakan katalisasi koordinasi. Proses polimerisasi ini akan menghasilkan suatu

rantai linear yang terbentuk -A-A-A-A- dengan A merupakan propilena. Polipropilen

biasanya didaur-ulang, dan simbol daur ulangnya adalah nomo

Wikipedia, diunduh Desember 2010). Struktur tiga dimensi dari propilena dapat

terjadi dalam tiga bentuk yang berbeda berdasarkan posisi relatif dari gugus metil

satu sama lain di dalam rantai polimernya. Ketiga struktur tersebut dapat dilihat pada

gambar berikut :

Gambar 2.1Struktur Tiga Dimensi dari Polipropilen

Kebanyakan polipropilena komersial merupakan isotaktik, Polipropilena memiliki

titik lebur ~160 °C (320 °F), sebagaimana yang ditentukan Differential Scanning

Ciri-ciri plastik jenis ini biasanya transparan tetapi tidak jernih atau berawan, keras

tetapi fleksibel, kuat, permukaan berlilin, tahan terhadap bahan kimia, panas dan

minyak. Merupakan pilihan bahan plastik yang baik untuk kemasan pangan, tempat

obat, botol susu, sedotan. Polipropilena juga lebih kuat dan lebih tahan dari polietilena

(Anonimous, diunduh Desember 2010).

2.3 Tandan Kosong Kelapa Sawit

Pengolahan perkebunan kelapa sawit saat ini dituntut tidak hanya berorientasi

pada produktivitas semata, namun juga harus ramah lingkungan. Kecendrungan

pengelolaan perkebunan kelapa sawit yang mengarah pada konsep zero waste

merupakan salah satu upaya menjawab tuntutan tersebut. Salah satu tindakan nyata

dalam penerapan konsep zero waste adalah pengolahan limbah tandan kosong kelapa

sawit (TKS). Dalam pengolahan 1 ton tandan buah segar (TBS) akan menghasilkan

220 Kg tandan kosong kelapa sawit dan diperkirakan saat ini limbah TKS di

Indonesia mencapai 20 juta ton (Eko Noviandi Ginting dan Suroso Rahutomo, 2008).

Sifat kimia dari Tandan kosong kelapa sawit sebagai bahan organik dapat kita lihat

dalam table 2.1 berikut:

Table 2.1Komposisi Kimia Tandan Kosong Kelapa Sawit

No Komposisi Kimia Komposisi (%)

1 lignin 22,60

2 pentosan 25,90

3 α-selulosa 45,80

4 holoselulosa 71.88

5 abu 1,6

6 pektin 12,85

7 kelarutan dalam:

1% NaOH 19,50

air dingin 13,89

air panas 2,50

alkohol-benzen 4,20

Tandan Kosong Sawit (TKS) hingga saat ini pemanfaatannya belum dilakukan

secara optimal, sejauh ini pemanfaatan yang dilakukan hanya terbatas untuk pengeras

jalan, dijadikan pupuk serta digunakan sebagai penetral pH. Kandungan α - selulosa

yang besar didalam TKS memungkinkan untuk mengolah TKS menjadi pulp, dimana

dari TKS kering dapat dihasilkan 40-70% pulp dengan proses organosolv pulping.

kandungan selulosa yang besar ini mungkin juga dapat dimanfaatkan sebagai bahan

baku pembuatan selulosa asetat (Asnetty Maria Amin, 2000).

2.3.1 Struktur dan Sifat Selulosa

Selulosa merupakan konstituen utama kayu. Kira-kira 40-45 % bahan kering

dalam kebanyakan spesies kayu adalah selulosa (Eero Sjostrom,1995). Selulosa

terdapat pada semua tanaman dari pohon tingkat tinggi hingga organisme primitif

seperti rumput laut, flagelata, dan bakteria (Dietrich Fengel dan Gerd Wegener,

1995). Selulosa merupakan homopolisakarida yang tersusun atas unit-unit

-D-glukopiranosa yang terikat satu sama lain dengan ikatan-ikatan glikosida (14).

Gambar 2.2Struktur Selulosa

Molekul-molekul selulosa seluruhnya berbentuk linear dan mempunyai kecendrungan

kuat membentuk ikatan-ikatan hidrogen intra dan intermolekul. Berkas-berkas

molekul selulosa membentuk agregat bersama-sama dalam bentuk mikrofibril, dalam

mana tempat-tempat yang sangat teratur (kristalin) diselingi dengan tempat-tempat

yang kurang teratur (amorf). Mikrofibril membentuk fibril-fibril dan akhirnya

yang kuat selulosa mempunyai kekuatan tarik yang tinggi dan tidak larut dalam

kebanyakan pelarut.

Setiap unit -D-glukopiranosa di dalam rantai selulosa mempunyai tiga gugus

hidroksil reaktif, dua sekunder (HO-2, HO-3) dan satu primer (HO-6) maka keasaman

dan kecendrungan untuk terurai naik sesuai dengan urutan: HO-6 < HO-2 < HO-3

oleh karena itulah HO-2 mudah untuk tereterifikasi, tetapi untuk esterifikasi HO-6

memiliki reaktivitas yang tinggi dibandingkan dengan gugus OH lainnya (Eero

Sjőstrőm,1995). Untuk mengetahui kualitas dari selulosa, antara lain dengan

pemantauan derajat polimerisasi (DP). Berdasarkan derajat polimerisasi dan kelarutan dalam senyawa natrium hidroksida (NaOH) 17,5%, selulosa dapat dibedakan atas tiga

jenis yaitu :

1. Selulosa (Alpha Cellulose) adalah selulosa berantai panjang, tidak larut

dalam larutan NaOH 17,5% atau larutan basa kuat dengan derajat polimerisasi

600 - 1500. Selulosa dipakai sebagai penduga dan atau penentu tingkat

kemurnian selulosa.

2. Selulosa (Betha Cellulose) adalah selulosa berantai pendek, larut dalam

larutan NaOH 17,5% atau basa kuat dengan derajat polimerisasi 15 - 90, dapat

mengendap bila dinetralkan.

3. Selulosa (Gamma cellulose) adalah sama dengan selulosa , tetapi derajat

polimerisasinya kurang dari 15.

Selulosa α merupakan kualitas selulosa yang paling tinggi (murmi). Selulosa α > 92%

memenuhi syarat untuk digunakan sebagai bahan baku utama pembuatan propelan

dan atau bahan peledak. Sedangkan selulosa kualitas dibawahnya digunakan sebagai

bahan baku pada industri kertas dan industri sandang/kain (Umar S. Tarmansyah,

2007).

Morfologi selulosa mempunyai pengaruh yang besar pada reaktivitasnya.

Gugus-gugus hidroksil yang terdapat dalam daerah-daerah amorf sangat mudah

daerah-daerah kristalin dengan berkas yang rapat dan ikatan antar rantai yang kuat

mungkin tidak dapat dicapai sama sekali. Pembengkakan awal selulosa diperlukan

baik dalam eterifikasi (alkali) maupun dalam esterfikasi (asam) (Eero Sjőstrőm,

1995).

2.3.2 Asetilasi Selulosa

Selulosa dapat dimodifikasi melalui reaksi esterifikasi, hal ini disebabkan

karena gugus OH pada selulosa merupakan gugus-gugus polar yang dapat diganti

oleh gugus-gugus atau senyawa-senyawa nukleofil dalam larutan asam kuat. Secara

teoritis pembentukan ester selulosa adalah mungkin dengan semua asam anorganik

maupun organik. Adanya tiga gugus OH pada setiap unit glukosa memungkinkan

pembentukan mono, di, atau triester. Saling pengikatan gugus-gugus OH dengan

ikatan hidrogen didalam struktur supramolekul selulosa dipecah sebagian atau

keseluruhan selama esterifikasi. Masuknya gugus ester menghancurkan rantai-rantai

selulosa, hingga strukturnya sangat berubah atau bahkan rusak.

Pembentukan ester yang lebih cepat dan sama dapat diperoleh dengan cara

perlakuan awal selulosa menggunakan air atau asam asetat. Kecepatan asetilasi

selulosa yang membengkak-awal kira-kira tiga kali lebih tinggi daripada selulosa

yang tidak membengkak. Pembengkakan awal jelas membuka jalan untuk media

pengasetilasi mencapai daerah yang teratur dengan lebih mudah. Perlakuan awal

dengan H2SO4 encer, larutan ammonia dan etilena diamin dapat mempercepat

asetilasi. Pada umumnya anhidrida asetat digunakan sebagai media asetilasi. Reaksi

asetilasi juga membutuhkan adanya katalisator, asam sulfat dan asam perklorat telah

Menurut Eero Sjőstrőm (1995) Asetilasi selulosa yang dikatalisis dengan

asam berlangsung menurut persamaan reaksi sebagai berikut:

Gambar 2.3Asetilasi Selulosa yang Dikatalisis dengan Asam

Setelah protonasi anhidrida asetat ion karbonium elektrofil yang dibentuk

ditambahkan pada atom oksigen hidroksil nukleofil selulosa. Zat antara ini kemudian

terurai kemudian menjadi selulosa asetat dan asam asetat dengan membebaskan

proton.

2.3.3 Selulosa Asetat

Selulosa asetat merupakan ester yang paling penting yang berasal dari asam

organik. Bila dibandingkan dengan selulosa nitrat, selulosa asetat tidak mudah

terbakar (Dietrich Fengel dan Gerd Wegener,1995). Berdasarkan SNI 06-2115-1991

defenisi Selulosa asetat adalah selulosa yang berupa gugusan hidroksilnya digantikan

oleh gugusan asetil (-OCCH3) dengan rumus kimia: [C6H7O2 (COOCH3)x]y,

berbentuk padatan putih tidak beracun, tak berasa, tak berbau, untuk pembuatan serat.

Selulosa asetat telah dipakai secara luas diantaranya sebagai material membran, filter

rokok, tekstil, plastik dan industri makanan serta farmasi. Hingga saat ini selulosa

asetat diketahui mempunyai sifat yang sangat baik sebagai polimer alam didasarkan

1. Mempunyai derajat polimerisasi yang tinggi dan orientasi molekulnya linear.

2. Kemampuannya membentuk ikatan hidrogen inter dan intrarantai yang stabil

dengan molekulnya sendiri maupun terhadap molekul tetangganya untuk

membentuk mikrofibril (Hinterstoisser, Akerholm dan salmean, 2003).

Menurut Ranby dan Rydholm (1956) dalam Eero Sjőstrőm (1995); Fengel dan

Wegener (1995) terdapat hubungan antara derajat substitusi terhadap pelarut maupun

aplikasi dari selulosa asetat seperti pada table 2.2 berikut:

Table 2.2Hubungan antara Derajat Substitusi terhadap Pelarut maupun Aplikasi dari Selulosa Asetat

No Derajat Substitusi Pelarut Aplikasi

1 0,6-0,9 Air -

2 1,2-1,8 2-metoksietanol Pernis dan Plastik

3 1,8-1,9 Air-Propanol-Kloroform Tekstil, Komposit

4 2,2-2,3 Aseton Pernis dan Plastik

5 2,3-2,4 Aseton Rayon asetat

6 2,5-2,6 Aseton Film sinar-X

7 2,8-2,9 Metilena Klorida-Etanol lembaran Penginsulasi

8 2,9-3,0 Metilena Klorida Tekstil

Shibata et al (2010) menyebutkan bahwa derajat substitusi juga berpengaruh

terhadap karakter fisik produk yang dihasilkan, selulosa asetat yang mempunyai

derajat substitusi asetil yang tinggi menunjukkan kelarutan yang rendah dalam

pelarut, tetapi menghasilkan produk yang mempunyai karakter fisik yang sangat baik.

Secara umum pembuatan selulosa asetat yaitu selulosa sebagai bahan dasar

direaksikan dengan pelarut asam asetat atau asetat anhidrat dengan adanya katalis

untuk sintesis selulosa asetat. Dalam sintesis ini asam asetat berfungsi sebagai

pelarut, asam sulfat berfungsi sebagai katalis dan asetat anhidrat sebagai donor asetil.

Gambar 2.4Reaksi Sintesis Selulosa Asetat (http://Wikipedia, diunduh

Desember 2010)

Berdasarkan derajat substitusinya selulosa asetat dapat dibagi menjadi tiga yaitu:

1. Selulosa monoasetat dengan derajat substitusi (DS) 0 < DS < 2 larut dalam

aseton dan mempunyai titik leleh 2350C.

2. Selulosa diasetat dengan derajat substitusi (DS) 2,0 – 2,8 dengan kandungan

% asetilnya 35 – 43,5 % dengan titik leleh 2350C

3. Selulosa triasetat dengan derajat substitusi (DS) 2,8 – 3,0 mempunyai

kandungan asetil 43,5 – 44,8 % dengan titik leleh 265 – 295 0C.

Derajat substitusi selulosa asetat adalah 0 – 3 dan meningkatnya derajat substitusi

2.4 Komposit

Komposit adalah material yang dibentuk dari dua atau lebih material dasar yang

mempunyai sifat lebih baik dari material pembentuknya. Menurut keberadaannya

komposit ada dua jenis yaitu:

1. Komposit alam (kayu, gigi, tulang)

2. Komposit buatan ( semen beton, fiber reinforce, be metal)

Komposit dapat dinyatakan sebagai hasil manipulasi orde satu atau hasil manipulasi

sifat makroskopis material yang dikenal dan mulai dibuat sejak awal tahun 1972.

Komposit dibuat karena ingin mendapatkan suatu bahan baru yang mempunyai

sifat sebagai, (A+B)/2 = X dimana X > (A+B)/2, sifat ini disebut sebagai sifat

sinergitik. Sebagai contoh bahan karet + karbon = ban. Sifat yang diinginkan oleh

komposit antara lain:

1. Kekuatan ( strength)

2. Kekokohan (stiffness)

3. Tahan korosi (corrosion resistance)

4. Tahan keausan (wear resistance)

5. Menarik (attractiviness)

6. Masalah berat (weight)

7. Unsur kelelahan ( ftique life)

8. Ketahanan temperatur (temperature depended)

9.Konduktivitas termal (thermal behavior conductivity)

10. Insulasi panas (thermal insulation) dan insulasi akustik ( acustic insulation)

Komposit juga dapat diklasifikasikan kedalam tiga kelompok yaitu:

1. Komposit serat (fibricus composite), yaitu komposit yang terdiri dari serat dan

matriks (bahan dasar) yang diproduksi secara fabrikasi, misalnya serat yang

ditambah resin sebagai bahan perekat. Sebagai contoh ialah FRP

(fiber reinforce plastic), PCB (pulp cement board).

2. Komposit lapis (laminated composite), yaitu komposit yang terdiri dari

plywood, laminated glass yang sering digunakan sebagai bahan bangunan dan

kelengkapannya.

3. Komposit partikel (particulate composite), komposit yang terdiri dari partikel

dan matriks.

Sifat-sifat mekanik komposit yaitu:

1. Sifat mikromekanik, mempelajari komposit sebagai bahan yang inhomogenis

yaitu menelaah interaksi antara filler (isian) dengan matriks khususnya

kerekatan antara filler dan matriks.

2. Sifat makromekanik, mempelajari sifat makro komposit sebagai bahan yang

homogen yang dapat menerima aksi dari luar (Arijanto S.W., 2002)

2.4.1 Antar Muka Pengisi-Matriks Komposit

Pada umumnya suatu bahan komposit terdiri dari dua fasa yang berlainan

yang dipisahkan oleh antar muka kedua fasa tersebut. Daya sentuh dan daya kohesif

antar muka sangat penting, karena antar muka pengisi-matriks berfungsi untuk

memindahkan beban (tegangan) dari fasa matriks ke fasa pengisi, (Hull, 1992 dalam

Faisal, 2008).

Untuk kerja dan stabilitas dari bahan komposit yang diperkuat oleh serat

tergantung kepada suatu ikatan antar muka antara serat dan matriks. Pada

komposit-komposit yang diperkuat dengan pengisi alami biasanya terdapat suatu kekurangan

pada adhesi antar muka di antara serat-serat selulosa hidrofilik dengan resin-resin

hidrofobik yang berpengaruh terhadap ketidakserasian (incompability). Keberadaan

senyawa-senyawa waxy pada permukaan serat juga akan berakibat tidak efektifnya

ikatan antara resin dengan serat serta mengakibatkan pembasahan pada permukaan

yang tidak baik. Selain hal tersebut di atas, keberadaan air dan gugus-gugus hidroksil

khususnya daerah amorf melemahkan kemampuan dari serat untuk memperbaiki

karakteristik adhesi dengan bahan pengikat. Kandungan air dan penyerapan

(swelling) dan efek pemplastikan yang menyebabkan ketidakstabilan dimensional dan

menurunkan sifat-sifat mekanik, (Faisal, 2008). Pemindahan beban ini bergantung

pada daya ikatan yang terbentuk pada antar muka.

Ada berbagai teori yang menerangkan pengikatan pada antar muka dan

kebanyakannya melibatkan ikatan kimia dan mekanik. Menurut Hull (1992) dan

Schwartz (1983) terdapat lima mekanisme pada antar muka yaitu:

1. Adsorpsi dan Pembasahan.

Untuk pembasahan pengisi yang baik, leburan fasa matriks (resin) harus

menutupi seluruh permukaan pengisi agar udara dapat disingkirkan.

2. Interdifusi

Suatu ikatan akan terbentuk apabila molekul-molekul polimer meresap dari

suatu permukaan ke dalam struktur molekul permukaan yang lain. Kekuatan

ikatannya bergantung pada jumlah kekusutan molekul dan jumlah molekul yang

terlibat. Jumlah peresapan bergantung pada konfirmasi molekul, konstituen yang

terlibat dan kemudahan pergerakan molekul. Selain itu, resapan juga dapat

ditingkatkan dalam kehadiran pelarut dan pemplastik.

3. Daya Tarikan Elektrostatik

Pengikatan daya tarikan elektrostatik berhasil apabila terdapat perbedaan

kutub antara dua konstituen. Kekuatan pengikatan bergantung pada perbedaan kutub

antara dua konstituen ini. Mekanisme ini tidak begitu berpengaruh kepada ikatan

antar muka kecuali apabila agen penghubung digunakan.

4. Pengikatan Kimia

Pengikatan kimia terjadi apabila komposit digunakan bersama-sama agen

penghubung atau bahan penyerasi. Pengikatan terbentuk sebagai hasil suatu reaksi

kimia antara senyawa kimia di atas permukaan pengisi (fasa penguat) dengan

senyawa kimia yang serasi dengan matriks. Kekuatan pengikatannya bergantung pada

5. Pengikatan mekanik

Pengikatan mekanik berlaku secara interlocking mekanik apabila geometri

permukaan fasa matriks dan fasa pengisi tidak rata. Walau bagaimanapun, kekuatan

pada arah tegangan melintang adalah lemah dibandingkan pada arah tegangan

menegak. Beberapa faktor yang mempengaruhi pengikatan mekanik ialah kekasaran

permukaan (faktor utama dan terpenting), aspek geometri, tekanan dalam dan tekanan

residual yang berhasil pada saat proses fabrikasi, (Faisal, 2008).

2.5 Analisis

2.5.1 Pengujian Sifat Kekuatan Tarik (σt) dan Kemuluran (ε)

Sifat mekanis biasanya biasanya dipelajari dengan mengamati sifat kekuatan

tarik (σt) menggunakan alat pengukuran tensometer atau dinamometer, bila terhadap

bahan diberikan tegangan. Secara praktis kekuatan tarik diartikan sebagai besarnya

beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan,

dibagi dengan luas penampang bahan. Karena selama dibawah pengaruh tegangan,

spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik

dinyatakan dengan luas penampang semula (A0)

σt = Fmaks / Ao

selama deformasi, dapat diasumsikan bahwa volum spesimen tidak berubah, sehingga

perbandingan luas penampang semula dengan penampang setiap saat, Ao/A = l/lo,

dengan l dan lo masing-masing adalah panjang spesimen setiap saat dan semula. Bila

didefenisikan besaran kemuluran (ε) sebagai nisbah pertambahan panjang terhadap

panjang spesimen semula (ε = Δl/lo) maka diperoleh hubungan :

A = Ao/ (l + ε)

Hasil pengamatan sifat kekuatan tarik ini dinyatakan dalam bentuk kurva tegangan,

yakni nisbah beban dengan luas penampang, terhadap perpanjangan bahan

regangan ini merupakan karakteristik yang menunjukkan indikasi sifat mekanis bahan

yang lunak, keras, kuat, lemah, rapuh atau liat (Basuki wirjosentono,1995).

Gambar 2.5 Kurva Tegangan-Regangan untuk Beberapa Karakteristik Sifat Mekanis Bahan, (i) Lunak dan Tidak Kuat, (ii) Keras dan Rapuh, (iii) Lunak dan Liat, (iv) Keras dan Kuat, (v) Keras dan Liat (Basuki wirjosentono,1995).

2.5.2 Analisis Sifat Termal Bahan Polimer

Analisis termal bukan saja mampu untuk memberikan informasi tentang

perubahan fisik sampel (misalnya titik leleh dan penguapan), tetapi terjadinya proses

kimia yang mencakup polimerisasi, degradasi, dekomposisi, dan sebagainya. Dalam

bidang campuran polimer (poliblen) pengamatan suhu transisi kaca (Tg) sangat

penting untuk meramalkan interaksi antara rantai dan mekanisme pencampuran

beberapa polimer. Campuran polimer yang homogen akan menunjukkan satu puncak

Tg (eksotermis) yang tajam dan merupakan fungsi komposisi. Tg campuran biasanya

berada diantara Tg dari kedua komponen, karena itu pencampuran homogen

digunakan untuk menurunkan Tg , seperti halnya plastisasi dengan pemlastis cair.

Pencampuran polimer heterogen ditujukan untuk menaikkan ketahanan bentur bahan

polimer, seperti modifikasi karet dengan resin ABS. campuran polimer heterogen ini

ditandai dengan beberapa puncak Tg , karena disamping masing-masing komponen

berbeda. Pengamatan termal campuran polimer juga dapat digunakan untuk

menentukan parameter interaksi, yang merupakan faktor penurunan suhu leleh kristal

(Basuki wirjosentono, 1995).

2.5.3 Spektrofotometer FT-IR

Spektrofotometer infra merah terutama ditujukan untuk senyawa organik yaitu

menentukan gugus fungsional yang dimiliki senyawa tersebut. Pola pada daerah sidik

jari sangat berbeda satu dengan yang lain, karenanya hal ini dapat digunakan untuk

mengidentifikasi senyawa tersebut. Penetapan secara kualitatif dapat dilakukan

dengan membandingkan tinggi peak (transmitansi) pada panjang gelombang tertentu

yang dihasilkan oleh zat yang diuji dan zat yang standar. Dalam ilmu material, analisa

ini digunakan untuk mengetahui ada tidaknya reaksi atau interaksi antara bahan

-bahan yang dicampurkan. Selain itu, nilai intensitas gugus yang terdeteksi dapat

menentukan jumlah bahan yang bereaksi atau yang terkandung dalam suatu campuran

(Antonius Sitorus, 2009).

2.5.4 Pengujian Scanning Electron Microscopy (SEM)

SEM adalah alat yang dapat membentuk bayangan permukaan spesimen

secara makroskopik. Berkas elektron dengan diameter 5-10 nm diarahkan pada

spesimen. Interaksi berkas elektron dengan spesimen menghasilkan beberapa

fenomena yaitu hamburan balik berkas elektron, sinar X, elektron sekunder dan

absorpsi elektron.

Teknik SEM pada hakekatnya merupakan pemeriksaan dan analisa

permukaan. Data atau tampilan yang diperoleh adalah data dari permukaan atau dari

lapisan yang tebalnya sekitar 20 µm dari permukaan. Gambar permukaan yang

diperoleh merupakan tofografi dengan segala tonjolan, lekukan dan lubang pada

permukaan. Gambar tofografi diperoleh dari penangkapan elektron sekunder yang

menggambarkan struktur permukaan spesimen. Selanjutnya gambar di monitor dapat

dipotret dengan menggunakan film hitam putih atau dapat pula direkam ke dalam

suatu disket.

Sampel yang dianalisa dengan teknik ini harus mempunyai permukaan dengan

konduktivitas tinggi. Karena polimer mempunyai kondiktivitas rendah maka bahan

perlu dilapisi dengan bahan konduktor (bahan pengantar) yang tipis. Bahan yang

biasa digunakan adalah perak, tetapi juga dianalisa dalam waktu yang lama, lebih

baik digunakan emas atas campuran emas dan palladium (Rusdi Rafli, 2008).

2.5.5 Uji Serapan Air (Water Absorption)

Pengujian serapan air didefinisikan: (1) Jumlah air yang diserap oleh material

komposit ketika direndam dalam air untuk jangka waktu ditetapkan. (2) Rasio berat

air yang diserap oleh material, dengan berat bahan kering. Semua bahan polimer

organik akan menyerap air sampai batas tertentu yang mengakibatkan

pembengkakan, melarutkan, pencucian, plastisizing dan / atau hidrolisis, peristiwa

yang dapat menyebabkan perubahan warna, kehilangan sifat mekanik dan listrik,

resistensi yang lebih rendah terhadap panas dan cuaca dan tekanan yang

menakibatkan keretakan

(http://composite.about.com/library/glossary/w/bldef-w6012.htm, diunduh 5mei 2011).

Penyerapan air digunakan untuk menentukan jumlah air yang diserap dalam

kondisi tertentu. Faktor-faktor yang mempengaruhi penyerapan air meliputi:

1. Jenis plastik

2. Aditif yang digunakan

3. Temperatur dan lamanya paparan.

Penyerapan air dinyatakan sebagai peningkatan persen berat. Rumusnya

adalah sebagai berikut :

Persen Penyerapan air = [(Basah berat - berat kering) / berat kering] x 100

2.5.6 Pengujian Sifat Biodegradabilitas

Beberapa simulasi di laboratorium digunakan untuk mengukur biodegradasi.

Degradasi dilakukan di kompos, tanah atau air laut, dalam sebuah reaktor terkontrol.

Walaupun lingkungannya sangat berbeda dengan kondisi uji di lapangan, parameter

eksternal (temperatur, pH, kelembaban, dll) dapat dikontrol dan ditentukan, dan

peralatan analitik dapat difungsikan lebih baik (misalnya analisis residu dan

intermediat, penentuan evaluasi CO2 atau konsumsi O2). Untuk mengurangi waktu

pengujian penambahan nutrisi dapat meningkatkan aktivitas mikroba dan

mempercepat degradasi (Pagga, 1998)

Prosedur analitik untuk mengamati biodegradasi antara lain dengan :

pengamatan visual, perubahan sifat mekanik dan massa molar, pengukuran

pengurangan berat (penentuan polimer residu), konsumsi O2/ perubahan CO2,

penentuan biogas, pelabelan radio aktif, pembentukan daerah nyata (pada cawan

agar), pengukuran DOC, penurunan densitas optik, penurunan ukuran partikel, dan

penentuan asam bebas. Standarisasi uji biodegradasi terbagi berdasarkan lingkungan

uji yakni:

a. Pengujian kompos

b. Pengujian biodegradasi anaerobik

c. Pengujian biodegradasi di tanah

Metode skrining mikroorganisme dan zona terang (clear zone) diaplikasikan

untuk mengetahui penyebaran mikroorganisme pengurai polimer plastik dan

BAB 3

BAHAN DAN METODE PENELITIAN

3.1 Bahan

1. Selulosa asetat dari tandan kosong kelapa sawit hasil sintesis Pusat Penelitian

Kelapa Sawit (PPKS)

2. Selulosa asetat komersial (% asetil 38,9%, BM 30.000 g/mol)

3. Kalium Hidroksida p.a

4. Asam klorida 37 %

5. Diklorometan p.a

6. Etanol p.a

7. Xilen p.a

8. Polipropilen

9. Dinatrium tetraborat p.a

10.Larutan Indikator phenolftalein

11.Larutan Indikator metil merah

3.2 Alat

1. Alat – alat gelas pyrex

2. Pendingin bola schott & Gen Mainz

3. Hotplate stirrer IKA RET Basic C

4. Magnetic stirrer

5. Neraca analitis ohaus

6. Seperangkat alat FT-IR BRUKER

7. Seperangkat alat SEM

8. Seperangkat alat DTA

9. Seperangkat alat uji tarik

3.3 Metode Penelitian

3.3.1 Pembuatan Larutan HCl 0,5 M (HCl 0,5 N) Dipipet sebanyak 41,4594 ml HCl 37 %

Dimasukkan ke dalam labu takar 1L yang sebelumnya sudah diisi akuades

± 300 ml

Ditambahkan akuades sampai garis batas Dihomogenkan

3.3.2 Standarisasi Larutan HCl 0,5 M (HCl 0,5 N) dengan Dinatrium Tetrahidroborat (Na2B4O7)

Ditimbang 0,1 gram Na2B4O7 lalu ditambahkan dengan akuades sampai

volumnya 25 ml

Dihomogenkan

Ditambahkan tiga tetes larutan indikator metil merah Dititrasi sampai larutan berubah warna menjadi merah Dicatat volum larutan HCl yang terpakai

Ditentukan molaritas larutan HCl dengan rumus:

M = ………(1)

3.3.3 Pembuatan Larutan KOH 0,5 M (KOH 0,5 N) Ditimbang 28,0550 gram KOH pellet

Dimasukkan ke dalam labu takar 1 L

3.3.4 Penentuan Derajat Substitusi (DS) Selulosa Asetat dari Tandan Kosong Kelapa Sawit

Disiapkan dua buah Erlenmeyer

Ditimbang 0,1 gram selulosa asetat lalu dimasukkan ke dalam Erlenmeyer

pertama

Ditambahkan 20 ml campuran diklorometan : etanol (4 : 1) pada kedua

erlenmeyer

Diaduk selama 1 jam

Ditambahkan 25 ml larutan KOH 0,5 N

Dipanaskan dalam water bath selama 1 jam (pemanasan dilengkapi dengan

pendingin bola)

Didinginkan

Ditambahkan 3 tetes larutan indikator phenolftalein Dititrasi dengan larutan HCl

Dicatat volum larutan HCl yang terpakai

Perhitungan:

Derajat substitusi dari selulosa asetat dapat ditentukan dengan mengetahui bilangan

penyabunan (SV) dengan menggunakan rumus :

SV = ………..(2)

SV = bilangan penyabunan

56,1 = berat molekul KOH

T = Konsentrasi HCl (N)

Vo = volum HCl saat titrasi blanko (ml)

V1 = volum HCl saat titrasi selulosa asetat (ml)

m = massa selulosa asetat (gram)

Mengingat bilangan ester (EV) adalah jumlah milligram KOH yang dibutuhkan

untuk menyabunkan ester dalam 1 gram sampel. Bilangan ester diperoleh dari

EV = ……….(3)

EV = bilangan ester (gr/gr)

Persen asetil dapat ditentukan dari bilangan ester:

% asetil = EV x 100% ………(4)

Maka derajat substitusi dapat ditentukan dengan persamaan:

DS = ………..(5)

3.3.5 Pembuatan Matriks Polipropilen

Ditimbang polipropilen sebanyak 20 gr dimasukkan kedalam labu leher tiga Ditambahkan 150 ml xilen

Dimasukkan magnetic stirrer Dirangkai alat refluks

Direfluks campuran selama 30 menit

Dituangkan campuran ke dalam cawan petri Dibiarkan selama satu malam

Dihaluskan dengan alu dan lumpang

Dimasukkan ke dalam oven pada suhu 105 oC Dicetak dengan alat hot press

Dilakukan tes uji terhadap matriks polimer yang dihasilkan yaitu uji FTIR, uji

tarik, uji DTA, uji SEM, uji serapan air, uji biodegradasi

3.3.6 Pembuatan Matriks Selulosa Asetat Hasil Sintesis PPKS dengan Polipropilen 1 : 9

Ditimbang selulosa asetat sebanyak 2 gr dimasukkan kedalam labu leher tiga Ditambahkan 150 ml xilen

Direfluks campuran selama 15 menit

8 gr secara perlahan

lam cawan petri

pang

105 oC

er yang dihasilkan yaitu uji FTIR, uji

komersial dengan

pol

3.3.7 Pembuatan Matriks Selulosa Asetat Hasil Sintesis PPKS dengan

asetat sebanyak 4 gr dimasukkan kedalam labu leher tiga

ama 15 menit

6 gr secara perlahan

lam cawan petri

pang

105 oC

er yang dihasilkan yaitu uji FTIR, uji

tarik, uji DTA, uji SEM, uji serapan air, uji biodegradasi Ditambahkan polipropilen sebanyak 1

Direfluks selama 30 menit Dituangkan campuran ke da Dibiarkan selama satu malam Dihaluskan dengan alu dan lum Dimasukkan ke dalam oven pada suhu Dicetak dengan alat hot press

Dilakukan tes uji terhadap matriks polim

tarik, uji DTA, uji SEM, uji serapan air, uji biodegradasi

Dilakukan hal yang sama untuk matriks selulosa asetat

ipropilen dengan perbandingan 1 : 9

Polipropilen 2 : 8

Ditimbang selulosa

Ditambahkan 150 ml xilen Dimasukkan magnetic stirrer Dirangkai alat refluks Direfluks campuran sel

Ditambahkan polipropilen sebanyak 1 Direfluks selama 30 menit

Dituangkan campuran ke da Dibiarkan selama satu malam Dihaluskan dengan alu dan lum Dimasukkan ke dalam oven pada suhu Dicetak dengan alat hot press

Dilakukan hal yang sama untuk matriks selulosa asetat komersial dengan polipropilen

dengan perbandingan 2 : 8

3.3.8 Pembuatan Matriks Selulosa Asetat Hasil Sintesis PPKS dengan Polipropilen 3 : 7

eher tiga

ml xilen

menit

len sebanyak 14 gr secara perlahan

m

da suhu 105 oC

dihasilkan yaitu uji FTIR, uji

rapan air, uji biodegradasi

Perlakuan untuk analisa DTA yaitu sampel dipanaskan (menggunakan pemanas

sama senyawa pembanding yakni senyawa yang tidak mengalami Ditimbang selulosa asetat sebanyak 6 gr dimasukkan kedalam labu l

Ditambahkan 150

Dimasukkan magnetic stirrer Dirangkai alat refluks

Direfluks campuran selama 15 Ditambahkan polipropi

Direfluks selama 30 menit

Dituangkan campuran ke dalam cawan petri Dibiarkan selama satu mala

Dihaluskan dengan alu dan lumpang Dimasukkan ke dalam oven pa Dicetak dengan alat hot press

Dilakukan tes uji terhadap matriks polimer yang

tarik, uji DTA, uji SEM, uji se

Dilakukan hal yang sama untuk matriks selulosa asetat komersial dengan polipropilen

dengan perbandingan 3 : 7

3.3.9 Uji DTA

yang sama) ber

perubahan selama pemanasan. Perbedaan suhu antara sampel dan pembanding

3.3.10 Uji Tarik

Film hasil spesimen dengan ketebalan 0,2 mm dipotong membentuk spesimen

emuluran (uji tarik).

Gambar 3.1 Spesimen Uji Kekuatan Tarik Berdasarkan ASTM D – 638 – 72 – Type IV

Ked n dicatat

perubahan panjang (mm) berdasarkan besar kecepatan 50 mm/menit (Yazdani G.,

00)

Analisa FTIR

Film hasil pencampuran dijepit pada tempat sampel kemudian diletakkan

infra merah. Hasilnya akan direkam ke dalam kertas berskala

Analisa SEM dilakukan untuk mempelajari sifat morfologi dari film yang

– rongga hasil pencampuran

lulos

untuk pengujian k

ua ujung spesimen dijepit pada alat kemuluran kemudia

20

3.3.11

pada alat ke arah sinar

berupa aliran kurva bilangan gelombang terhadap intensitas.

3.3.12 AnalisaScanning Electron Microscopy (SEM)

dihasilkan. Hasil analisa SEM dapat kita lihat rongga

se a asetat dengan polipropilen. Informasi dari analisa ini akan mendapatkan

3.3.13 Uji Serapan Air (Water Absorption)

Metode ini dilakukan berdasarkan ASTM D-2842, matriks polimer komposit

ang akan diuji dibiarkan terendam dalam waktu tertentu, selanjutnya kita dapat

komposit tersebut. Berat polimer akan

bertambah karena air masuk kedalam jaringan polim y

melihat jumlah air yang telah masuk kedalam

er. Perhitungan berat komposit

setelah perendaman yang dapat dihitung dengan rumus :

%

Wg = Persentase pertambahan berat komposit

We = Berat komposit setelah perendaman

posit sebelum perendaman

3.3.14 Uji Biodegradasi Film secara

lisa cara in vivo yang

idasarkan pembuatan kompos yaitu dengan cara :

.

kan selama satu bulan dengan Wo = Berat kom

In Vivo

Ana biodegradasi dari film yang dihasilkan dilakukan se

d

Dipotong film dengan ukuran (3 x 3) cm

Dikubur dalam tiga jenis tanah (tanah berpasir, tanah kebun dan tanah

sampah). Penguburan dalam tanah dilaku

pengamatan setiap 10 hari.

Laju degradasi sampel diamati berdasarkan pengurangan berat dan

dikonfirmasi dengan analisa perubahan gugus fungsi dengan alat FTIR serta

3.4 Bagan Penelitian

.4.1 Penentuan Derajat Substitusi (DS) Selulosa Asetat dari Tandan Kosong Kelapa Sawit

Titrasi Sampel

3.4.3 Pembuatan Matriks Selulosa Asetat Hasil Sintesis PPKS dengan Polipropilen 1 : 9

Dilakukan hal yang sama untuk matriks selulosa asetat komersial dengan

3. Pembuatan Matriks Selulosa Asetat Hasil Sintesis PPKS dengan Polipropilen 2 : 8

4.4

Dilakukan hal yang sama untuk matriks selulosa asetat komersial dengan

3.4.5 Pembuatan Matriks Selulosa Asetat Hasil Sintesis PPKS dengan Polipropilen 3 : 7

Dilakukan hal yang sama untuk matriks selulosa asetat komersial dengan

BAB 4

HASIL DAN PEMBAHASAN

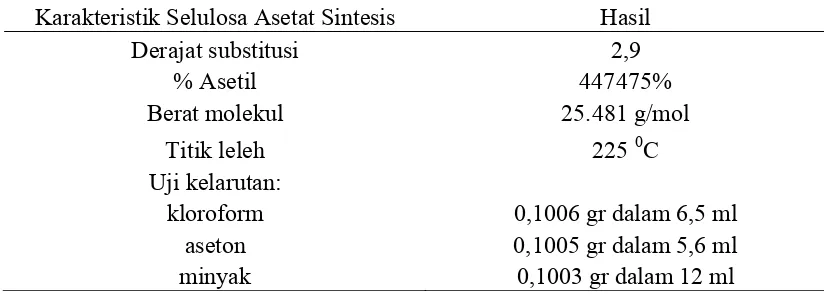

4.1 Karakteristik Selulosa Asetat Ha sis Pusat Penelitian Kelapa Sawit

Selulosa asetat ha apa Sawit (PPKS) yaitu

sebagai berikut:

a

K r

sil Sinte

sil sintesis Pusat Penelitian Kel

Tabel 4.1 Karakteristik Selulosa Asetat Hasil Sintesis Pusat Penelitian Kelap Sawit (PPKS)

a akteristik Selulosa Asetat Sintesis Hasil

Derajat substitusi 2,9

% Asetil 447475%

Berat molekul 25.481 g/mol

2

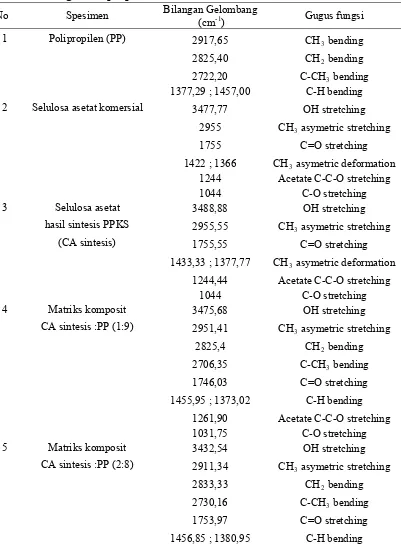

Karakterisasi ini dilakukan untuk mengidentifikasi gugus fungsi dari senyawa

elulosa asetat hasil sintesis Pusat Penelitian Kelapa Sawit (PPKS) maupun selulosa

al dan polipropilen juga gugus – gugus fungsi yang terdapat pada

matriks

g gelombang 3488,88 cm-1 untuk gugus OH

stretch s

asetat komersi

komposit polimer selulosa asetat dengan polipropilen dalam berbagai

perbandingan massa (1:9 ; 2:8 ; 3:7).

Tabel 4.2 di bawah ini memberikan informasi gugus fungsi dengan panjang

gelombang tertentu, untuk selulosa asetat hasil sintesis Pusat Penelitian Kelapa Sawit

(PPKS) diperoleh peak pada panjan

ing, 2955,55 cm-1 untuk gugus CH3 asymetric stretching, 1755,55 cm-1 untuk

gugus fungsi C=O stretching, 1433,33 cm-1 ; 1377,77 cm-1 untuk gugus fungsi CH3

asymetric deformation, 1244 cm-1 untuk gugus fungsi acetate C-C-O stretching,dan