ANALISIS WAKTU BAKU DAN BEBAN KERJA UNTUK

OPTIMASI JUMLAH DAN DISTRIBUSI PEKERJA

PADA PRODUKSI BUAH KALENG

(Studi Kasus : Produksi Nanas dan Tropical Fruit Salad Kaleng)

ARNAL NOVISTIARA

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa tesis yang berjudul Analisis Waktu Baku dan Beban Kerja untuk Optimasi Jumlah dan Distribusi Pekerja pada Produksi Buah Kaleng (Studi Kasus: Produksi Nanas dan Tropical Fruit Salad

Kaleng) adalah benar karya saya dengan arahan dari pembimbing Dr Ir M. Faiz Syuaib, MAgr sebagai ketua, Dr Liyantono STP, MAgr sebagai anggota komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Mei 2016

Arnal Novistiara

RINGKASAN

ARNAL NOVISTIARA. Analisis Waktu Baku dan Beban Kerja untuk Optimasi Jumlah dan Distribusi Pekerja pada Produksi Buah Kaleng (Studi Kasus: Produksi Nanas dan Tropical Fruit Salad Kaleng). Dibimbing oleh M FAIZ SYUAIB dan LIYANTONO.

Proses produksi nanas kaleng merupakan sebuah proses dimana buah nanas segar diolah dan dikemas dalam wadah kaleng menjadi suatu produk berupa nanas kaleng. Tropical Fruit Salad (TFS) kaleng memiliki proses yang sama dengan nanas kaleng namun buah yang digunakan menggunakan campuran buah lainnya seperti jambu dan pepaya. Dalam proses produksi ini terdapat karakteristik proses kerja yang perlu untuk diperhatikan seperti ketepatan, kecepatan serta keselamatan (safety) yang hasil akhirnya berupa suatu produk yang optimal dan berkualitas. Di sisi lain manusia sebagai individu yang melakukan proses pengolahan juga memiliki karakteristik tersendiri yang perlu diperhatikan seperti karakteristik fisik, fisiologis dan psikologis yang berbeda pada setiap individu dan akan berpengaruh terhadap proses kerja. Dikarenakan sebagian besar kegiatan pada proses produksi nanas dan TFS kaleng masih dilakukan secara manual oleh pekerja serta mesin yang dikendalikan oleh operator maka agar tercapai produktivitas yang optimal, kajian atau penelitian mengenai “human factor” perlu dilakukan pada penelitian ini. Ergonomika sebagai salah satu bidang ilmu yang mempelajari interaksi antara manusia dengan pekerjaan serta lingkungan kerja dapat diterapkan pada aktivitas produksi nanas dan TFS kaleng untuk menyesuaikan karakteristik proses produksi (kerja) dengan karakteristik manusia (pekerja).

Tujuan dari penelitian ini adalah menentukan dan mengoptimasi jumlah dan distribusi tenaga kerja pada alur produksi nanas dan TFS kaleng yang sesuai dengan pendekatan ergonomika beban kerja dan waktu baku. Penelitian ini dilakukan melalui beberapa metode. Pertama adalah metode untuk penentuan waktu baku, kedua adalah untuk penentuan beban kerja dan ketiga adalah metode untuk melakukan analisis optimasi jumlah dan pendistribusian berdasarkan waktu baku dan beban kerja.

Hasil yang diperoleh menunjukkan bahwa 371 pekerja (362 fix worker dan 9 flexible worker) dibutuhkan pada line produksi nanas kaleng untuk memenuhi target produksi 250000 kaleng/hari. Dengan 384 pekerja yang ada sekarang, berpotensi untuk meningkatkan 3.5% dari target produksi nanas kaleng.

Pada kasus TFS kaleng, hasil yang diperoleh menunjukkan bahwa 347 pekerja (330 fix worker dan 17 flexible worker) dibutuhkan pada line produksi TFS kaleng untuk memenuhi target produksi 7500 kaleng/hari. Dengan 384 pekerja yang ada sekarang, berpotensi untuk meningkatkan 10.5% dari target produksi TFS kaleng.

SUMMARY

ARNAL NOVISTIARA. Analysis of Workload and Standard Time to Optimize Distribution and Number of Worker on Canned Fruit Production (Case Study: Production of Canned TFS and Pineapple).Supervised by M FAIZ SYUAIB and LIYANTONO.

On production process of canned pineapple consists some sequential work elements where fresh pineapple fruits was processed into a canned product. Tropical fruit salad (TFS) has similar process with canned pineapple process but consist of some fresh fruit which is pineapple, guava, and papaya, as main ingredients. In the line production process, some ergonomic aspect must be considered to suite to the job demand, i.e. work accuracy, speed, and safety, to ensure good quality product at optimum work system. On the other side, workers who perform the processing also has its own human characteristics such as physical, physiological and psychological characteristics, which are diverse among individuals and then it will affect the working process. Because most of works has to be done by human as manual task and human operated machine as well, “human factor” has major role on these work system. In order to achieve optimum productivity, research focused on the compatibility between the characteristics of the production process with human characteristics needs to be done. Ergonomic science that studies about interactions between people with jobs and work environment could be applied to design work system of canned pineapple and TFS and to made adjustment in between characteristics of the production process and human characteristics of workers.

The aim of this study was to optimize distribution and number of worker on production flow of canned TFS and pineapple with workload and time study production line based on the standard time and workload data.

The result revealed that 371 workers (362 fix workers and 9 flexible worker) were required on the canned pineapple production line to fulfill 250000 cans of production target. With the existing 384 worker presently, it is potensially to increase 3.5% of production target in the canned pineapple line.

In the case of canned TFS, the result revealed that 347 workers (330 fix workers and 17 flexible worker) were required to fulfill 7500 cans of production target. With the existing 384 worker presently, it is potensially to increase 10.5% of production target in the canned TFS line.

© Hak Cipta Milik IPB, Tahun 2016

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknik Mesin Pertanian dan Pangan

ANALISIS WAKTU BAKU DAN BEBAN KERJA UNTUK

OPTIMASI JUMLAH DAN DISTRIBUSI PEKERJA

PADA PRODUKSI BUAH KALENG

(Studi Kasus : Produksi Nanas dan Tropical Fruit Salad Kaleng)

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2016

Judul Tesis : Analisis Waktu Baku dan Beban Kerja untuk Optimasi Jumlah dan Distribusi Pekerja pada Produksi Buah Kaleng (Studi Kasus : Produksi Nanas dan Tropical Fruit Salad Kaleng)

Nama : Arnal Novistiara NIM : F151140156

Disetujui oleh Komisi Pembimbing

Dr Ir M. Faiz Syuaib, MAgr Ketua

Dr Liyantono, STP, MAgr Anggota

Diketahui oleh

Ketua Program Studi

Teknik Mesin Pertanian dan Pangan

Dr Ir Y. Aris Purwanto, MSc

Dekan Sekolah Pascasarjana IPB

Dr Ir Dahrul Syah, MscAgr

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian ini ialah ergonomika dengan judul Analisis Waktu Baku dan Beban Kerja untuk Optimasi Jumlah dan Distribusi Pekerja pada Produksi Buah Kaleng (Studi Kasus : Produksi Nanas dan Tropical Fruit Salad Kaleng).

Dengan diselesaikannya penelitian hingga tersusunnya tesis ini, penulis ingin menyampaikan penghargaan dan terima kasih yang sebesar-besarnya kepada:

1. Orang tua dan kedua kakak (adriyan dan andesta) yang selalu memberikan doa, semangat dan kasih sayangnya hingga tesis ini dapat terselesaikan. 2. Dr Ir M. Faiz Syuaib, MAgr selaku ketua komisi pembimbing dan Dr Ir

Liyantono STP selaku anggota komisi pembimbing yang selalu memberikan bimbingan, masukan, dan saran-sarannya dalam menyelesaikan tesis ini.

3. Prof Dr Ir Sutrisno MAgr selaku dosen penguji luar atas masukan dan saran-sarannya.

4. Program Studi Teknik Mesin Pertanian dan Pangan (TMP) dan Fakultas Teknologi Pertanian yang telah membantu dan memberikan ijin pelaksanaan penelitian.

5. Rekan penelitian Agustian, Rizki dan Rifan yang telah banyak membantu dalam penelitian ini.

6. Rekan-rekan Laboratorium Ergonomika dan TMP angkatan 2013 yang selalu memberikan masukan dan semangat selama penyusunan tesis ini. Penulis menyadari sepenuhnya bahwa penyusunan tesis ini masih belum sempurna. Untuk itu penulis mengharapkan kritik dan saran dari semua pihak sebagai upaya perbaikan selanjutnya. Semoga karya ilmiah ini bermanfaat.

Bogor, Mei 2016

DAFTAR ISI

DAFTAR TABEL xii

DAFTAR GAMBAR xii

DAFTAR LAMPIRAN xiii

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 3

2 TINJAUAN PUSTAKA 3

Ergonomika 3

Studi Waktu 4

Beban Kerja 5

Kapasitas Kerja 6

Program Linear 7

3 METODE 9

Tempat dan Waktu Penelitian 9

Peralatan dan Subjek Penelitian 9

Metode Penelitian 9

4 HASIL DAN PEMBAHASAN 18

Alur Proses Produksi 18

Waktu Baku Nanas dan TFS Kaleng 29

Analisis Kapasitas Kerja Produksi Nanas dan TFS Kaleng Berdasarkan

Waktu Baku 31

Distribusi Pekerja Nanas dan TFS Kaleng Berdasarkan Waktu Baku 35

Tingkat Kejerihan 37

Laju Konsumsi Energi 38

Analisis Kapasitas Kerja Produksi Nanas dan TFS Kaleng Berdasarkan

Beban Kerja 39

Distribusi Pekerja Nanas dan TFS Kaleng Berdasarkan Beban Kerja 42 Perbandingan Pekerja Produksi Nanas Kaleng Berdasarkan Analisis

Waktu Baku dan Beban Kerja 42

Perbandingan Pekerja Produksi TFS kaleng Berdasarkan Waktu Baku

dan Beban Kerja 44

Analisis Optimasi 45

5 SIMPULAN 47

LAMPIRAN 50

RIWAYAT HIDUP 76

DAFTAR TABEL

1. Kategori tingkat beban kerja berdasarkan IRHR 6 2. Konversi laju konsumsi O2 berdasarkan luas permukaan tubuh 11

3. Variabel 14

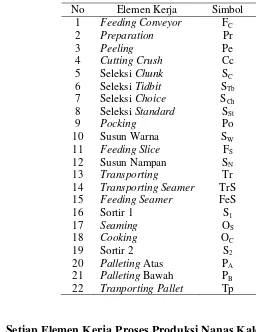

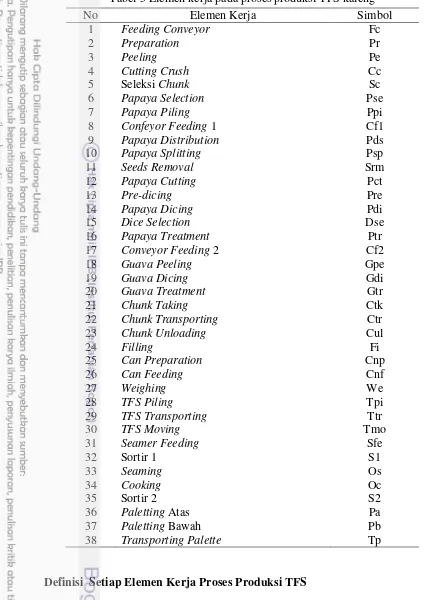

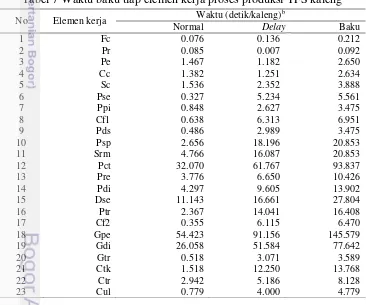

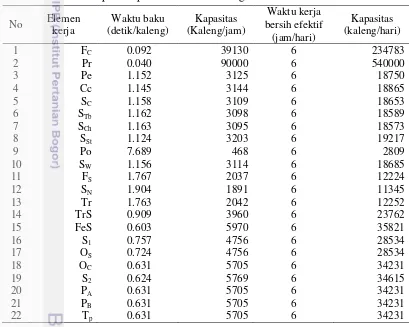

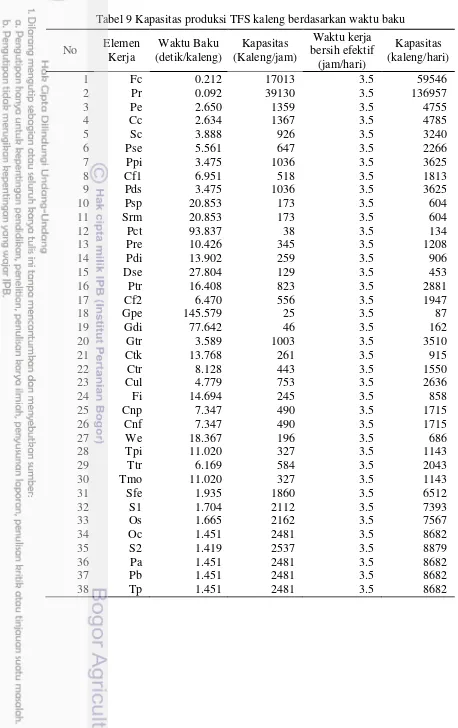

4. Pembagian elemen kerja pada proses produksi nanas kaleng 19 5. Elemen kerja pada proses produksi TFS kaleng 24 6. Waktu baku tiap elemen kerja proses produksi nanas kaleng 30 7. Waktu baku tiap elemen kerja proses produksi TFS kaleng 30 8. Kapasitas produksi nanas kaleng berdasarkan waktu baku 32 9. Kapasitas produksi TFS kaleng berdasarkan waktu baku 34

10.Alokasi tenaga kerja produksi nanas kaleng 35

11.Alokasi tenaga kerja produksi TFS kaleng 36

12.Kapasitas kerja produksi nanas kaleng 40

13.Kapasitas kerja produksi TFS kaleng 41

14.Kebutuhan pekerja berdasarkan analisis waktu baku dan beban kerja 43 15.Tenaga kerja berdasarkan analisis waktu baku dan beban kerja 45 16.Tenaga kerja produksi nanas kaleng (kerja efektif 6.0 jam) 46 17.Tenaga kerja produksi TFS kaleng (kerja efektif 3.5 jam) 46 18.Peningkatan produksi kerja produksi TFS kaleng 46

DAFTAR GAMBAR

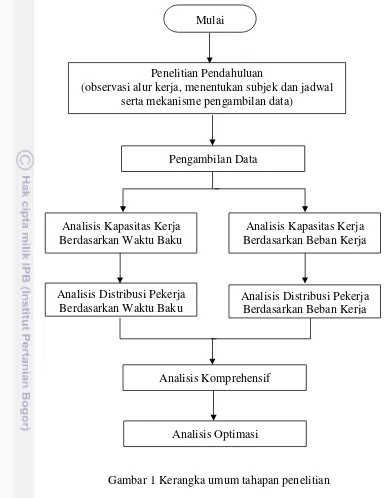

1. Kerangka umum tahapan penelitian 15

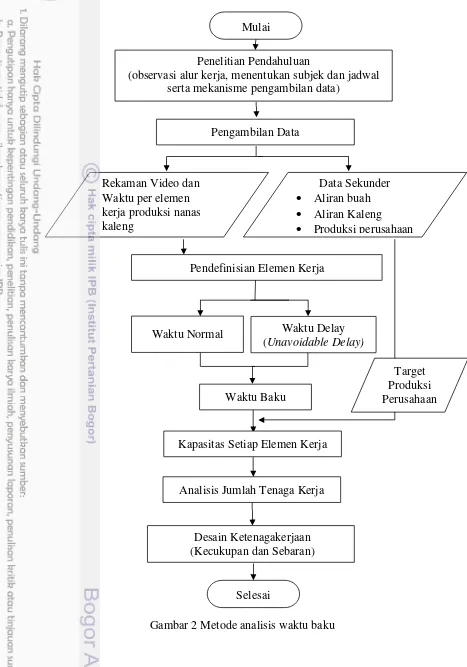

2. Metode analisis waktu baku 16

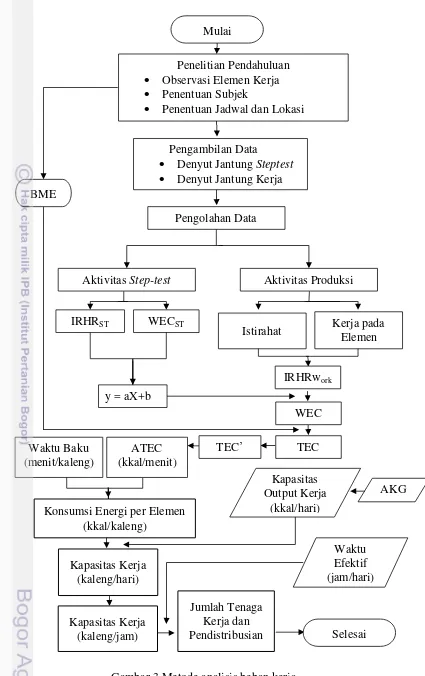

3. Metode analisis beban kerja 17

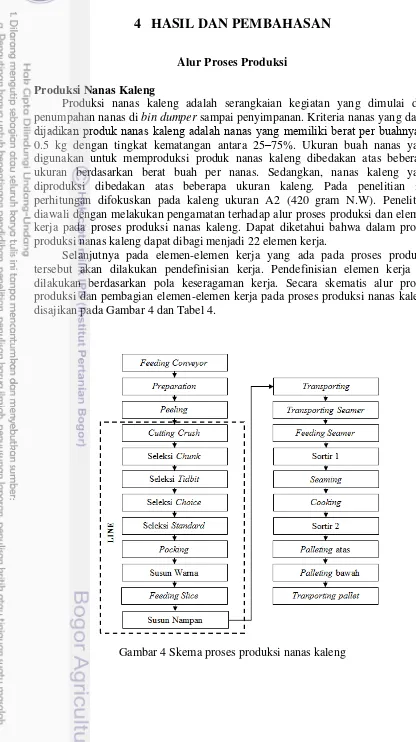

4. Skema proses produksi nanas kaleng 18

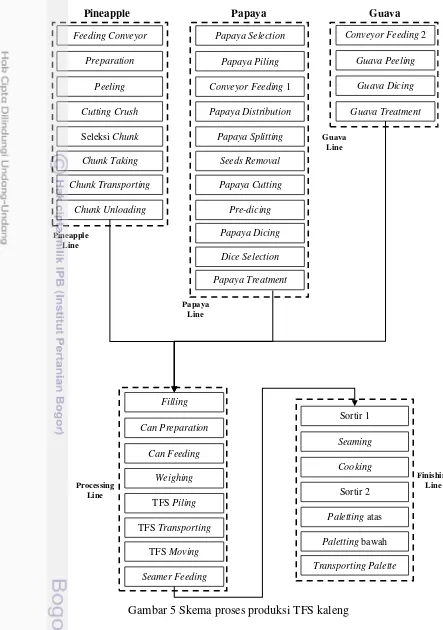

5. Skema proses produksi TFS kaleng 23

6. Nilai IRHR pada masing-masing elemen kerja (a) produksi nanas (b)

TFS kaleng 37

DAFTAR LAMPIRAN

1. Perhitungan waktu normal dan delay produksi nanas kaleng 50 2. Perhitungan waktu normal dan delay produksi TFS kaleng 56 3. Nilai IRHR pekerja produksi nanas kaleng 60 4. Laju konsumsi energi produksi nanas kaleng 61 5. Nilai AKG (Permenkes RI no 75 tentang AKG) 62

6. Human Output Capacity produksi TFS kaleng 63

7. Human Output Capacity Produksi nanas kaleng 64

8. Contoh perhitungan nilai IRHR, ATEC dan kapasitas kerja 65 9. Hasil analisis optimasi solver produksi nanas kaleng (cluster 2) 67 10.Hasil analisis optimasi solver produksi TFS kaleng (cluster 4) 67 11.Hasil analisis optimasi solver produksi TFS kaleng (cluster 5) 67

12.Proses produksi nanas kaleng 68

1

PENDAHULUAN

Latar Belakang

Respon perusahaan yang cepat dalam menanggapi perubahan teknologi yang terus berkembang, fluktuasi permintaan dan perubahan desain baik peralatan maupun sistem produksi merupakan kunci utama dalam suatu keberhasilan industri. Selain itu salah satu faktor penting yang belum banyak diterapkan dan dikembangkan adalah mengenai resiko ergonomika dalam suatu pekerjaan. Resiko ergonomika pada tempat kerja menyebabkan banyak permasalahan seperti pada kesehatan dan kualitas para pekerja ataupun hasil ekonomi dari pengusaha secara keseluruhan yang memburuk. Di Indonesia, Hendra dan Rahardjo (2009) melakukan penelitian beban kerja tentang keluhan Musculoskeletal Disorder pada pemanen kelapa sawit yang menyatakan bahwa resiko pekerjaan pemanenan mempunyai kategori tinggi (skor 8-10) berdasarkan metode Rapid Entire Body Assessment (REBA). Hal ini menunjukkan pentingnya untuk mengembangkan suatu pendekatan ergonomika yang dewasa ini memang belum banyak diterapkan dan dikembangkan dalam suatu sistem kerja produksi. Penerapan pendekatan ergonomika tentu juga akan terkait dengan kualitas dan kuantitas hasil pekerjaan. Pada penelitian ini akan mengkaji mengenai faktor ergonomika dalam suatu sistem proses produksi nanas dan TFS kaleng.

Proses produksi nanas kaleng merupakan sebuah proses dimana buah nanas segar diolah dan dikemas dalam wadah kaleng menjadi suatu produk berupa nanas kaleng, sedangkan Tropical Fruit Salad (TFS) kaleng memilki proses yang sama dengan nanas kaleng namun buah yang digunakan menggunakan campuran buah lainnya seperti jambu dan pepaya. Sebagian besar produk nanas dan TFS kaleng akan diekspor ke luar negeri sehingga kualitas dari nanas dan TFS kaleng ini juga penting untuk diperhatikan. Dalam proses produksi nanas dan TFS kaleng terdapat karakteristik proses kerja yang perlu diperhatikan seperti ketepatan, kecepatan serta keselamatan (safety) yang hasil akhirnya berupa suatu produk yang optimal dan berkualitas. Di sisi lain, sebagian besar kegiatan pada proses produksi nanas dan TFS kaleng masih dilakukan secara manual langsung oleh pekerja serta terdapat pekerjaan yang secara manual namun dibantu dengan mesin. Manusia sebagai individu yang melakukan proses produksi juga memiliki karakteristik tersendiri yang harus diperhatikan yang meliputi karakteristik fisik, fisiologis dan psikologis yang berbeda pada setiap individu dan akan berpengaruh terhadap proses kerja. Agar tercapai produktivitas yang optimal kajian atau penelitian mengenai kesesuaian antara karakteristik proses produksi (kerja) dengan karakteristik manusia perlu dilakukan. Selain itu, perusahaan tentu memiliki tuntutan kapasitas produksi yang harus tercapai sehingga kapasitas produksi ini harus disesuaikan dengan kapasitas pekerja. Ergonomika sebagai salah satu bidang ilmu yang mempelajari interaksi antara manusia dengan pekerjaan serta lingkungan kerja dapat diterapkan pada aktivitas produksi nanas dan TFS kaleng untuk menyesuaikan karakteristik proses produksi (kerja) dengan karakteristik manusia.

beban kerja. Penelitian ini difokuskan pada analisis pengoptimasian jumlah dan distribusi pada proses produksi nanas dan TFS kaleng dari aspek waktu dan beban kerja. Aspek beban kerja dan waktu standar memiliki pengaruh yang cukup besar terhadap kegiatan produksi. Pertimbangan ergonomika merupakan pendekatan penting dalam menentukan jumlah tenaga kerja optimal dalam suatu alur produksi sebuah industri. Dengan melakukan pendekatan ergonomika dapat mengevaluasi kesesuaian antara tenaga kerja dengan kondisi pekerjaan sehingga hasil optimal akan dicapai pada resiko pekerjaan yang minimal dan produktivitas yang maksimal. Dengan kata lain diharapkan dapat menerapkan suatu sistem produksi nanas dan TFS kaleng yang tidak hanya optimal pada produktivitas namun juga optimal dari sisi manusia sebagai pekerja.

Perumusan Masalah

Waktu dan beban kerja yang tidak sesuai dengan kapasitas manusia akan menyebabkan terjadinya berbagai hambatan dalam proses produksi nanas dan TFS kaleng yang masih banyak dilakukan secara manual. Pada sistem produksi nanas dan TFS kaleng perlu disesuaikan antara karakteristik tenaga kerja (manusia) dengan karakteristik kerja yang dalam hal ini yaitu berdasarkan pendekatan studi waktu dan beban kerja. Pengoptimasian terhadap distribusi pekerja dengan mempertimbangkan kedua parameter tersebut cukup penting dilakukan mengingat keselamatan dari pekerja merupakan hal yang sering diabaikan untuk menghasilkan suatu produktivitas yang optimal. Saat ini masih jarang kalangan yang melakukan kajian penerapan ergonomika pada proses produksi nanas dan TFS kaleng sehingga data dan penelitian terkait produksi nanas dan TFS kaleng dengan pendekatan ergonomika sangat terbatas.

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk menentukan dan mengoptimasi jumlah dan distribusi tenaga kerja pada alur produksi nanas dan TFS kaleng yang sesuai dengan pendekatan ergonomika beban kerja dan studi waktu.

Manfaat Penelitian

Ruang Lingkup Penelitian

Agar perhatian dalam pemecahan masalah dapat terpusat maka perlu dilakukan pembatasan masalah. Beberapa batasan-batasan terhadap masalah yang akan dibahas yaitu:

1. Proses pengolahan yang dimaksud adalah proses produksi nanas dan TFS kaleng yang di mulai dari proses penumpahan buah-buah dari bin dumper

hingga proses penyimpanan nanas dan TFS kaleng di warehouse.

2. Pada penelitian ini, observasi dilakukan pada line produksi nanas kaleng berukuran A2 yaitu nanas kaleng yang memiliki berat bersih 420 gram (N.W), sedangkan untuk produksi TFS kaleng yaitu kaleng berukuran A10 yang memiliki berat bersih 2100 gram (N.W).

3. Shift kerja di perusahaan terdiri dari 2 shift yaitu shift pagi dan malam. Penelitian ini hanya mengobservasi shift kerja pagi.

4. Pengoptimasian yang dimaksud adalah optimasi berdasarkan dua aspek ergonomika yaitu beban dan waktu standar kerja pada aktivitas proses produksi nanas dan TFS kaleng.

2

TINJAUAN PUSTAKA

Ergonomika

International Ergonomics Association (IEA 2000) mendefinisikan ergonomika sebagai suatu disiplin ilmu yang fokus pada hubungan antara manusia dengan elemen lain pada suatu sistem dan kontribusinya terhadap desain, pekerjaan, produk dan lingkungan dengan tujuan untuk menyelaraskan terhadap kebutuhan, kemampuan dan keterbatasan manusia. Bridger (2002) menyatakan bahwa ergonomika adalah ilmu yang mempelajari interaksi anatara manusia dan mesin serta faktor-faktor yang mempengaruhi interaksi tersebut. Tujuannya adalah untuk meningkatkan kinerja sistem dengan meningkatkan interaksi anatara manusia dengan mesin.

Studi Waktu

Pengukuran waktu (Time Study) pada dasarnya merupakan suatu usaha untuk menentukan lamanya waktu kerja yang dibutuhkan oleh seorang operator/pekerja yang terlatih untuk menyelesaikan suatu pekerjaan yang spesifik, pada tingkat kecepatan kerja yang normal, dan dalam lingkungan kerja yang terbaik pada saat itu. Pengukuran waktu tersebut merupakan suatu upaya untuk mendapatkan suatu kriteria objektif. Peranan penentuan waktu bagi suatu pekerjaan sangat besar di dalam sistem produksi seperti untuk sistem upah perangsang, penjadwalan kerja dan mesin, pengaturan tata letak pabrik, penganggaran dan sebagainya (Sulistyadi dan Susanti 2003).

Studi terhadap waktu dapat menunjukkan ukuran kerja yang melibatkan teknik dalam penetapan waktu baku yang diijinkan untuk melakukan tugas yang telah diberikan berdasarkan suatu metode kerja dengan memperhatikan faktor kelelahan, pekerja dan kelambatan yang tidak dapat dihindarkan. Analisa studi waktu dapat menggunakan beberapa teknik untuk menetapkan sebuah standar yaitu dengan cara studi waktu menggunakan stopwatch, pengolahan data dengan menggunakan komputerisasi, data standar, dasar mengenai data gerakan, pengambilan contoh kerja, dan perhitungan berdasarkan masa lalu. Setiap teknik mempunyai penerapan tersendiri pada setiap kondisi. Studi analisis waktu harus dapat diketahui kapan sebaiknya digunakan dan kemudian menggunakan teknik analisis waktu secara benar. Standar waktu digunakan untuk menentukan harga kerja dan peralatan yang dibutuhkan untuk membantu dalam pengembangan metode kerja yang efektif, mengatur pekerja dalam melakukan pekerjaannya, membantu dalam membandingkan performansi kerja dari suatu rencana yang sudah ditetapkan dengan beban kerja dan sumber daya yang digunakan serta untuk melaksanakan pengukuran produktivitas secara total.

Pengukuran kerja sendiri adalah sebuah ketentuan umum yang digunakan oleh banyak teknik sistematik dalam pengembangan koefisien numerik untuk mengubah pernyataan kuantitatif dari beban kerja menjadi sebuah pernyataan kualitatif dari waktu yang dibutuhkan dalam penggunaan sumber daya seperti mesin, manusia atau robot. Aspek studi waktu terdiri dari bermacam-macam prosedur untuk menentukan jumlah waktu yang diperlukan dan kondisi standar yang dapat diukur yang meliputi tugas manusia, mesin atau kombinasi keduanya. Pengukuran waktu juga ditujukan untuk mendapatkan waktu baku penyelesaian pekerjaan (Mundel dan David 1950).

Waktu Baku (WB)

Waktu baku (WB) adalah waktu yang diperlukan oleh seorang pekerja untuk bekerja secara wajar pada sistem dan kondisi lingkungan (dengan tingkat kesulitan tertentu), dengan prosedur yang umum, dan si pekerja menunjukan kesungguhan dalam menjalankan pekerjaannya. Dengan kata lain, dimaknai

sebagai “waktu acuan yang dapat dijadikan patokan untuk menyelesaikan suatu pekerjaan secara wajar pada kondisi kerja tertentu. Berikut beberapa hal mengenai pentingnya waktu baku:

1. Digunakan untuk menghilangkan pemborosan sekaligus meningkatkan produktivitas kerja

4. Digunakan sebagai dasar penjadwalan produksi

5. Digunakan sebagai parameter mengenai baik buruknya kualitas operasi maupun pelayanan (dalam jasa)

Waktu Normal

Syuaib et al (2012) menyatakan bahwa waktu normal merupakan waktu yang digunakan oleh seorang pekerja untuk bekerja secara wajar tanpa usaha yang berlebihan sepanjang hari kerja, pada sistem dan kondisi lingkungan kerja yang wajar dan secara alami relatif termudah untuk dikerjakan, dengan prosedur yang umum dan si pekerja menunjukkan kesungguhan dalam menjalankan pekerjaannya atau dapat juga diartikan waktu yang dibutuhkan pekerja untuk menyelesaikan serangkaian kegiatan yang ada pada elemen kerjanya tanpa memperhitungkan faktor lain dalam kondisi senormal mungkin. Setelah didapatkan waktu normal, yaitu waktu penyelesaian suatu pekerjaan yang dianggap wajar, langkah selanjutnya adalah menentukan waktu baku. Tiga unsur yang belum ditambahkan sebelum mendapatkan waktu baku adalah dengan menambahkan unsur kebutuhan pribadi pekerja, menghilangkan rasa lelah dan hambatan-hambatan yang tidak dapat dihindarkan. Ketiga faktor ini disebut dengan faktor kesulitan.

Faktor Kesulitan

Faktor kesulitan (FK) adalah koefisien perubahan waktu elemen kerja yang terjadi akibat adanya perubahan kondisi (tingkat kesulitan) kerja relatif terhadap kondisi normal. Ada beberapa faktor yang memengaruhi elemen kerja. Secara umum, faktor kesulitan dari elemen-elemen kerja dipengaruhi oleh kondisi lingkungan pabrik ataupun struktur bangunan. Faktor kesulitan bisa bernilai minus (-). Apabila hal ini terjadi maka kondisi kerja terukur adalah relatif lebih “mudah” dibandingkan kondisi kerja “normal”. Hal ini bisa saja terjadi karena adanya

“intervensi” teknologi terhadap kondisi kerja sehingga menjadi relatif “lebih mudah” terhadap kondisi normalnya (Syuaib et al 2012). Kondisi Lingkungan pabrik pada proses produksi nanas dan TFS kaleng telah disesuaikan sehingga pekerja melakukan pekerjaan dalam kondisi yang seragam sehingga tidak terdapat faktor kesulitan yang berasal dari kondisi lingkungan. Namun yang menjadi faktor kesulitan dari proses produksi nanas dan TFS kaleng ini adalah waktu delay yang terjadi sebagai hambatan pada setiap elemen kerja.

Beban Kerja

saat melakukan kerja atau dengan kata lain respon energi dari tubuh kita terhadap pekerjaan yang dilakukan.

Beban kerja kualitatif adalah suatu indeks yang mengindikasikan berat atau ringan suatu pekerjaan dirasakan oleh seseorang. Beban kerja kualitatif dihitung sebagai rasio relatif suatu beban kerja seseorang. Dalam penelitian ini, terminologi yang digunakan adalah IRHR (Increase Ratio of Heart Rate). IRHR adalah indeks perbandingan relatif denyut jantung seseorang saat melakukan suatu aktivitas terhadap denyut jantungnya saat beristirahat. Kategori tingkat beban kerja berdasarkan nilai IRHR ditunjukkan pada Tabel 1.

Tabel 1 Kategori tingkat beban kerja berdasarkan IRHR

Kategori Nilai IRHR

Ringan 1.00 < IRHR < 1.25

Sedang 1.25 < IRHR < 1.50

Berat 1.50 < IRHR < 1.75

Sangat berat 1.75 < IRHR < 2.00 Luar biasa berat 2.00 <IRHR

Sumber : Syuaib (2003)

Kapasitas Kerja

Dalam ilmu ergonomika, kerja diartikan sebagai suatu aktivitas untuk menghasilkan sesuatu. Manusia menggunakan otot hampir untuk seluruh jenis pekerjaan, otot manusia sendiri memerlukan energi untuk melakukan kerja fisik. Energi yang diperlukan otot untuk melakukan kerja berasal dari proses oksidasi glukosa yang terjadi di dalam tubuh. Konsumsi oksigen akan meningkat secara linier sesuai dengan beban kerja yang dialami. Hal ini menunjukkan bahwa semakin berat beban kerja yang dialami maka akan semakin meningkat penyerapan oksigen. Pengukuran beban kerja fisik dapat dilakukan dengan berbagai cara, tetapi cara yang termudah untuk dilakukan adalah pengukuran denyut jantung. Menurut Bridger (2002) denyut jantung meningkat sesuai dengan fungsi dari beban kerja dan konsumsi oksigen. Karena pengukuran denyut jantung lebih mudah untuk dilakukan dibandingkan dengan mengukur dengan metode oksigen, maka pengukuran denyut jantung yang sering digunakan untuk mengukur beban kerja/konsumsi energi.

Menurut Syuaib (2003), fisiologi kerja merupakan salah satu sub disiplin dalam ilmu ergonomika yang mengkaji tentang kondisi/reaksi fisiologi yang disebabkan beban/tekanan eksternal saat melakukan aktivitas kerja. Kajian fisiologi kerja sangat terkait dengan indikator-indikator metabolik, yang diantaranya adalah: Cardiovascular (Denyut Jantung), Respiratory (Pernafasan),

Program Linear

Linear Programming sering disingkat LP merupakan salah satu teknik

operational research yang digunakan paling luas dan diketahui dengan baik.

Linear Programming digunakan untuk merubah suatu masalah kedalam model matematik dalam mengalokasikan sumberdaya yang langka untuk mencapai suatu tujuan seperti memaksimumkan keuntungan dan meminimumkan biaya. (Merlyana dan Bahtiar 2008). Masalah keputusan yang sering dihadapi analis adalah alokasi optimum sumberdaya yang langka. Sumberdaya sering berupa uang, tenaga kerja, bahan mentah, kapasitas mesin, waktu, ruangan, teknologi, air dan masih banyak lagi yang lain. Metode Linear Programming digunakan untuk mencapai hasil terbaik yang mungkin dengan keterbatasan sumberdaya, hasil yang diinginkan mungkin ditunjukkan sebagai maksimisasi dari beberapa ukuran seperti profit, penjualan dan kesejahteraan, atau minimasi seperti biaya, waktu dan jarak. Setelah mengidentifikasi masalah maka dapat ditentukan tujuan yang akan dicapai dan dapat dibuat suatu formula matematik yang meliputi 3 tahap sebagai berikut :

1. Menentukan variabel yang tak diketahui (variabel keputusan) dan nyatakan dalam simbol matematik.

2. Membentuk fungsi tujuan yang ditunjukkan sebagai suatu hubungan linier (bukan perkalian) dari variabel keputusan.

3. Menentukan semua kendala masalah tersebut dan mengekspresikan dalam persamaan atau pertidaksamaan yang juga merupakan hubungan linier dari variabel keputusan yang mencerminkan keterbatasan sumberdaya masalah. Suatu permasalahan yang akan dipecahkan dengan Linear Programming

untuk menghasilkan suatu alokasi sumberdaya yang optimal, terlebih dahulu harus menentukan variabel keputusan. Fungsi tujuan yang memuat tujuan yang akan dicapai dan fungsi kendala dimana fungsi kendala ini merupakan masalah keterbatasan sumberdaya yang harus dipecahkan untuk mencapai suatu hasil yang optimal. Setelah variabel keputusan, fungsi tujuan dan fungsi kendala ditentukan maka suatu permasalahan tersebut dapat diringkas menjadi suatu persamaan matematik. Solusi dari model matematik yang dihasilkan akan memberikan berapa jumlah sumberdaya yang optimal untuk memaksimumkan keuntungan atau meminimumkan biaya produksi (Abbas et al 2008).

Penggunaan program linear telah cukup banyak digunakan pada berbagai studi kasus yang berbeda. Berikut ini beberapa penelitian yang melakukan optimasi menggunakan program linear. Garcia-gen et al (2014) telah melakukan penelitian mengenai optimalisasi campuran substrat anaerobik dalam co-digestion

menggunakan program linear adaptif, kemudian Gao et al (2014) dengan judul strategi penawaran optimal untuk GENCOs berdasarkan pemograman linear parametrik dengan informasi yang tidak lengkap. Namun penelitian optimasi dengan parameter ergonomika mengenai jumlah dan pendistribusian nanas dan TFS kaleng hingga saat ini belum pernah ada yang melakukan sebelumnya.

Susanta (1994), merumuskan program linear secara umum adalah sebagai berikut :

Mencari nilai x1, x2, .., xn

n

dan memenuhi susunan kendala sebagai berikut:

0

Rumusan di atas dapat di tulis sebagai berikut : Mencari xi, j = 1, 2, ..., n

Dan memenuhi susunan kendala sebagai berikut :

m

aif : koefisien teknis (koefisien dalam kendala utama) bi : suku tetap persamaan atau pertidaksamaan yang merepresentasikan keterbatasan atau keberadaan kendala yang membatasi pencapaian fungsi tujuan dinamakan fungsi kendala. Untuk m kendala pertama disebut kendala utama atau fungsional dan syarat bahwa nilai variabel keputusan harus lebih dari atau sama dengan (xj ≥ 0) dinamakan kendala-kendala tidak negatif. Rumusan program linear di atas menunjukkan bahwa setiap kendala dapat berbentuk kendala pertidaksamaan atau persamaan. Menurut Bazaraa et al (1990) juga mendefinisikan bahwa program linear adalah suatu masalah optimasi yang bertujuan memaksimalkan atau meminimalkan suatu fungsi linear yang memenuhi kendala-kendala berbentuk persamaan atau pertidaksamaan linear.

3

METODE

Tempat dan Waktu Penelitian

Penelitian ini dilakukan pada bulan Januari 2014 hingga Maret 2016. Pengambilan data dilakukan di salah satu perusahaan nanas dan TFS kaleng. Selanjutnya pengolahan dan analisis data dilakukan di Laboratorium Ergonomika dan Laboratorium Teknik Bioinformatika, Fakultas Teknologi Pertanian, IPB.

Peralatan dan Subjek Penelitian

Peralatan

Peralatan yang digunakan dalam penelitian ini meliputi handycam (video recorder) untuk merekam aktivitas produksi nanas dan TFS kaleng, Heart Rate Monitor (HRM), software polar pro trainer 5 untuk mengukur denyut jantung pekerja serta perangkat pendukung seperti komputer dengan aplikasi Solver yang merupakan salah satu fitur pada MS Excel untuk pengolahan data optimasi, meteran, metronome, stopwatch, dan alat tulis.

Subjek Penelitian

Untuk produksi nanas kaleng, subjek yang digunakan berjumlah 37 pekerja. Untuk produksi TFS kaleng berjumlah 61 pekerja. Subjek merupakan pekerja baik laki-laki maupun wanita yang terlibat dalam setiap elemen kerja pada proses produksi nanas dan TFS kaleng. Pembedaan pekerja laki-laki ataupun wanita ini menyesuaikan dengan elemen kerja yang memang ditentukan oleh perusahaan.

Metode Penelitian

Penelitian ini dilakukan melalui beberapa metode. Pertama adalah metode untuk penentuan waktu baku, kedua adalah untuk penentuan beban kerja dan ketiga adalah metode untuk melakukan analisis optimasi jumlah dan pendistribusian berdasarkan waktu baku dan beban kerja. Kerangka umum tahapan penelitian dapat dilihat pada Gambar 1 sedangkan metode analisis studi waktu dan beban kerja dapat dilihat pada Gambar 2 dan Gambar 3.

Penelitian Pendahuluan

Penelitian pendahuluan ini mempunyai tujuan untuk mengobservasi alur kerja proses produksi nanas dan TFS kaleng dari awal hingga akhir, menentukan subjek yang akan digunakan untuk penelitian, menyesuaikan mekanisme dan metode pengambilan data dengan kondisi di lapangan, serta merancang jadwal untuk pengambilan data. Selain itu juga melakukan wawancara pada beberapa subjek mengenai pengalaman bekerja yang dapat mendukung penelitian.

Pengambilan Data

Kemudian juga dilakukan pengambilan beberapa data sekunder seperti data aliran buah, aliran kaleng, dan data target produksi perusahaan.

Pengambilan data selanjutnya adalah data denyut jantung pekerja menggunakan HRM yang berfungsi untuk mengukur denyut jantung pekerja selama aktivitas kerja setiap 5 detik. HRM terdiri dari bagian rubber belted electrode sebagai sensor dan transmitter yang dilekatkan pada bagian dada pekerja, dan bagian digital data receiver and memory, yang dipasang pada pergelangan tangan pekerja. Pemasangan rubber belted electrode dan digital data receiver and memory dilakukan sebelum pekerja melakukan aktivitas kerja. Adapun pengambilan data denyut jantung dilakukan pada aktivitas kalibrasi step-test dan saat aktivitas kerja. Kalibrasi step-test merupakan suatu metode untuk pengkalibrasian nilai Heart Rate (HR), dikarenakan tiap subjek memiliki HR yang berbeda-beda. Step-test dilakukan untuk mengetahui hubungan energi yang dikeluarkan dengan perbedaan laju HR dimana subjek diberikan beban bertingkat naik turun bangku setinggi 30 cm dan diukur denyut jantungnya (Herodian 1995). Analisis waktu baku

Video yang berisi aktivitas pekerja dalam melakukan aktivitas proses produksi dianalisis dan dilakukan pendefinisian tugas pada elemen kerja sehingga menjadi beberapa elemen kerja berdasarkan pola keseragaman kerja. Data waktu yang telah diperoleh dari video dicatat dan dilakukan pengolahan data. Waktu yang didapat setelah melakukan pengolahan data merupakan waktu normal pada setiap elemen kerja. Kemudian juga dilakukan penentuan waktu delay untuk setiap elemen kerja. Waktu baku didapat dari waktu normal dijumlahkan dengan waktu delay, karena kondisi lingkungan pabrik produksi nanas dan TFS kaleng relatif seragam serta mendapatkan pencahayaan yang cukup maka dianggap tidak terdapat faktor kesulitan untuk kondisi lingkungan pabrik. Dalam hal ini yang menjadi faktor kesulitan adalah waktu delay. Setelah didapatkan nilai waktu baku maka kapasitas dan kebutuhan tenaga kerja dapat ditentukan. Persamaan mengitung waktu baku dapat dilihat pada Persamaan 1.

Waktu Baku (WB) = [1+ Faktor Kesulitan (FK)] x Waktu Normal (WN) (1) Faktor kesulitan yang termasuk dalam proses produksi nanas dan TFS kaleng ini adalah waktu delay yang terjadi pada setiap elemen kerja. Oleh karena itu dari persamaan 1 dapat dimodifikasi menjadi Persamaan 2 dan 3.

Waktu Baku (WB) = WN + (FK x WN) (2)

Waktu Baku (WB) = Waktu Normal (WN) + Waktu Delay (WD) (3) Sehingga nilai faktor kesulitan tersebut merupakan nilai waktu delay yang akan dijumlahkan dengan waktu normal untuk mendapatkan nilai waktu baku. Waktu delay yang terdapat pada proses produksi nanas dan TFS kaleng ini merupakan waktu delay yang disebabkan oleh sistem kerja yang terjadi

(unavoidable delay), bukan delay yang terjadi akibat pengaruh pekerja. Pada penelitian ini penentuan waktu baku akan menggunakan Persamaan 3.

Analisis Beban Kerja

Pengukuran beban kerja diawali dengan mengukur dimensi tubuh pekerja meliputi tinggi badan (cm) dan berat badan (kg). Karakteristik pekerja yang diamati adalah jenis kelamin, lama kerja dan umur. Berdasarkan data dimensi tubuh tersebut maka dapat diketahui luas permukaan tubuh dan energi basal (basal metabolic energy) masing-masing pekerja. Luas permukaan tubuh dapat dihitung

dengan persamaan Du’ Bois (Syuaib 2003) pada Persamaan 4.

A = H 0.725 × W 0.425 × 0.007246 (4) Keterangan:

A = luas permukaan tubuh (m2) H = tinggi badan (cm)

W = berat badan (kg)

Berdasarkan perhitungan luas permukaan tubuh dapat diketahui laju konsumsi oksigen dengan menggunakan tabel konversi pada Tabel 1. Nilai BME dihitung dengan menggunakan Persamaan (5).

Tabel 2 Konversi laju konsumsi O2 berdasarkan luas permukaan tubuh

1/100 m2

Cat: untuk perempuan nilai VO2 harus dikalikan 0.95

Sumber: Syuaib (2003)

BME = VO2 x 5

1000 (5) Keterangan:

BME = Basal Metabolic Energy (kkal/menit) VO2 = konsumsi Volume Oksigen (ml/menit)

IRHR = HRwork

HRrest (6) Keterangan:

HRwork = Denyut jantung saat melakukan pekerjaan (bit per min) HRrest = Denyut jantung saat istirahat (bit per min)

Nilai IRHR digunakan untuk menentukan kejerihan beban kerja secara kualitatif, selain itu nilai IRHR juga digunakan untuk mengetahui besarnya laju konsumsi energi saat melakukan kerja. Namun, harus diketahui besarnya laju konsumsi energi pada saat step-test. Laju konsumsi energi pada saat step-test

dapat dihitung dengan Persamaan 7 (Kastaman dan Herodian 1998):

WECST =[w x g x 2f x h] / (4.2 x 1000) (7) Keterangan:

WECST = Work Energy Cost saat step-test (kkal/menit) w = berat badan (kg)

g = percepatan gravitasi (kg/cm3) h = tinggi bangku step-test (m) f = frekuensi step-test (siklus/menit)

4.2 = faktor kalibrasi dari joule menjadi kalori

Setelah diketahui nilai IRHR dan WEC pada saat step-test dapat dihasilkan grafik korelasi linier IRHR dan WEC. Persamaan yang dihasilkan dari grafik korelasi IRHR dan WEC ditunjukkan pada Persamaan 8 berikut:

Y= aX + b (8) Keterangan:

Y = IRHR

X = WEC (kkal/min)

Nilai IRHR saat melakukan kerja dimasukan kedalam persamaan korelasi maka diperoleh laju konsumsi energi pada saat melakukan kerja. Total energi yang sebenarnya dikeluarkan oleh pekerja (TEC) dapat dihitung dengan menggunakan Persamaan 9.

TEC = WEC+ BME (9) Keterangan:

WEC = Work Energy Cost (kkal/min) TEC = Total Energy Cost (kkal/min) BME = Basal Metabolic Energy (kkal/min)

TEC’ = TEC / W (10) Katerangan:

TEC’ = Total Energy Cost per Weight (kkal / kg.min) W = Berat badan pekerja (kg)

Kapasitas kerja dapat diketahui dengan mencari besarnya energi yang dibutuhkan untuk memproduksi satu nanas dan TFS kaleng. Besarnya energi per kaleng dapat dicari dengan Persamaan 11.

Energi per kaleng = (ATEC’ / 60) x Waktu Baku (11) Keterangan:

Energi per kaleng = Energi untuk memproduksi setiap kaleng (kkal/kaleng) ATEC’ = Total laju konsumsi energi per elemen kerja (kkal/menit) Waktu Baku = Waktu untuk memproduksi setiap kaleng (detik/kaleng)

ATEC’ didapatkan dengan merata-ratakan nilai TEC’ pekerja yang terdapat

pada elemen kerja yang sama sehingga didapatkan ATEC’ (kkal/kg.min). ATEC’

dikalikan dengan rata-rata berat badan pekerja yang berada pada elemen kerja yang sama sehingga akan didapatkan ATEC (kkal/min). Kapasitas kerja dapat dihitung dengan membagi human output capacity (energi yang tersedia untuk melakukan kerja) sebesar 20% dari nilai Angka Kecukupan Gizi (AKG) dengan energi yang dibutuhkan untuk memproduksi satu nanas atau TFS kaleng. Besarnya kapasitas kerja dapat dihitung dengan Persamaan 12.

Kapasitas Kerja per Hari = Human Output Capacity

Energi per kaleng

(12) Keterangan:

Kapasitas Kerja per hari = kemampuan produksi (kaleng/orang.hari)

Human Output Capacity = energi untuk melakukan kerja (kkal/hari)

Kapasitas kerja per orang per jam dapat dihitung dengan membagi kapasitas kerja per orang per hari dengan waktu kerja efektif yang terdapat pada proses produksi nanas dan TFS kaleng. Besar kapasitas kerja per jam dapat dihitung menggunakan persamaan 13.

Kapasitas Kerja per Jam = Kapasitas Kerja per Hari

Waktu Kerja Efektif (13) Keterangan:

Kapasitas kerja per Jam = kemampuan produksi (kaleng/orang.jam)

Analisis Optimasi

Jenis metode penelitian dalam kajian ini adalah penelitian yang merupakan penelitian kasus. Setelah kedua paramater (waktu baku dan beban kerja) didapatkan, maka langkah selanjutnya adalah melakukan suatu proses pengoptimasian dari kedua parameter tersebut, dimana akan dihasilkan suatu

yang paling minimal dan konsumsi energi tenaga kerja yang tidak menimbulkan sesuatu yang berefek bahaya pada pekerja. Pengoptimasian ini dilakukan dengan metode linear programing. Langkah yang dilakukan adalah dengan mengumpulkan seluruh parameter yang tersedia, kemudian membuat fungsi tujuan yang ingin dicapai, mengidentifikasi dan menentukan fungsi variabel yang berpengaruh serta fungsi batasan/kendala yang harus diperhatikan.

Dalam konteks penelitian ini dapat ditentukan formulasi permasalahan sebagai berikut:

Dengan meminimumkan Z hingga nilai menjadi 0, maka dapat ditentukan besarnya jam kerja untuk flexible worker untuk setiap elemen kerja dan juga posisi tempat elemen kerja yang akan digunakan.

Fungsi kendala/batasan

Setiap pekerja akan bekerja sesuai dengan ketentuan kerja efektif masing masing produksi:

P1, P2, P3 ... ≤ Jam kerja efektif

Setiap elemen kerja hanya akan ditempati oleh pekerja sesuai dengan kebutuhan jam kerja yang tersedia:

Gambar 1 Kerangka umum tahapan penelitian Mulai

Penelitian Pendahuluan

(observasi alur kerja, menentukan subjek dan jadwal serta mekanisme pengambilan data)

Analisis Kapasitas Kerja Berdasarkan Waktu Baku

Analisis Optimasi

Analisis Kapasitas Kerja Berdasarkan Beban Kerja

Analisis Komprehensif Analisis Distribusi Pekerja

Berdasarkan Waktu Baku

Pengambilan Data

Gambar 2 Metode analisis waktu baku Mulai

Penelitian Pendahuluan

(observasi alur kerja, menentukan subjek dan jadwal serta mekanisme pengambilan data)

Data Sekunder Aliran buah Aliran Kaleng Produksi perusahaan Pengambilan Data

Rekaman Video dan Waktu per elemen kerja produksi nanas kaleng

Pendefinisian Elemen Kerja

Analisis Jumlah Tenaga Kerja

Desain Ketenagakerjaan (Kecukupan dan Sebaran) Kapasitas Setiap Elemen Kerja

Target Produksi Perusahaan

Selesai

Waktu Normal Waktu Delay (Unavoidable Delay)

Gambar 3 Metode analisis beban kerja Mulai

Penelitian Pendahuluan Observasi Elemen Kerja Penentuan Subjek

Penentuan Jadwal dan Lokasi

Pengambilan Data Denyut Jantung Steptest

Denyut Jantung Kerja

Pengolahan Data

Aktivitas Step-test Aktivitas Produksi

4

HASIL DAN PEMBAHASAN

Alur Proses Produksi

Produksi Nanas Kaleng

Produksi nanas kaleng adalah serangkaian kegiatan yang dimulai dari penumpahan nanas di bin dumper sampai penyimpanan. Kriteria nanas yang dapat

dijadikan produk nanas kaleng adalah nanas yang memiliki berat per buahnya ≥

0.5 kg dengan tingkat kematangan antara 25–75%. Ukuran buah nanas yang digunakan untuk memproduksi produk nanas kaleng dibedakan atas beberapa ukuran berdasarkan berat buah per nanas. Sedangkan, nanas kaleng yang diproduksi dibedakan atas beberapa ukuran kaleng. Pada penelitian ini, perhitungan difokuskan pada kaleng ukuran A2 (420 gram N.W). Penelitian diawali dengan melakukan pengamatan terhadap alur proses produksi dan elemen kerja pada proses produksi nanas kaleng. Dapat diketahui bahwa dalam proses produksi nanas kaleng dapat dibagi menjadi 22 elemen kerja.

Selanjutnya pada elemen-elemen kerja yang ada pada proses produksi tersebut akan dilakukan pendefinisian kerja. Pendefinisian elemen kerja ini dilakukan berdasarkan pola keseragaman kerja. Secara skematis alur proses produksi dan pembagian elemen-elemen kerja pada proses produksi nanas kaleng disajikan pada Gambar 4 dan Tabel 4.

Tabel 4 Pembagian elemen kerja pada proses produksi nanas kaleng

14 Transporting Seamer TrS

15 Feeding Seamer FeS

22 Tranporting Pallet Tp

Definisi Setiap Elemen Kerja Proses Produksi Nanas Kaleng

1. Feeding : Fc (Menumpahkan Nanas ke Konveyor)

Elemen kerja ini dimulai dari tangan pekerja memegang kran hidrolik, meletakkan pengait ke dumper, lalu mengoperasikan mesin hingga semua buah yang berada dalam bin dumper masuk ke konveyor.

2. Preparation : Pr (Washing, Sortasi dan Grading)

Elemen kerja ini dimulai dengan mengamati nanas yang berada di konveyor lalu mengoperasikan mesin dengan menekan tombol yang terletak pada panel kontrol.

3. Peeling : Pe (Mengupas Kulit Nanas)

Elemen kerja ini dimulai dengan mengamati nanas yang masuk ke konveyor, mengatur posisi buah nanas dan mengumpankan ke mesin pengupas kulit nanas. 4. Cutting Crush : Cc (Memotong Bagian Nanas yang Memar)

5. Seleksi Chunk : SC (Mengambil Irisan Nanas Produk Chunk)

Elemen kerja ini dimulai dengan mengamati nanas yang mengalir di konveyor lalu mengambil irisan nanas yang berada di bagian tepi.

6. Seleksi Tidbit : ST (Mengambil Irisan Nanas Produk Tidbit)

Elemen kerja ini dimulai dengan mengamati nanas yang mengalir di konveyor lalu mengambil irisan nanas yang memiliki mata nanas besar atau biasa disebut “mata gareng”.

7. Seleksi Choice : SCh (Mengambil Irisan Nanas Produk Choice)

Elemen kerja ini dimulai dengan mengamati nanas yang mengalir di konveyor lalu mengambil irisan nanas yang berwarna kuning.

8. Seleksi Standar : SSt (Mengambil Irisan Nanas Produk Standard)

Elemen kerja ini dimulai dengan mengamati nanas yang mengalir di konveyor lalu mengambil irisan nanas yang berwarna putih.

9. Pocking : Po (Membuang Mata Nanas)

Elemen kerja ini dimulai dengan mengambil susunan nanas yang terdiri dari 25-30 irisan lalu dengan menggunakan pinset mencabut mata nanas yang terdapat di irisan nanas.

10.Susun Warna : SW (Menyusun Irisan Nanas Berdasarkan Keseragaman Warna)

Elemen kerja ini dimulai dengan mengambil irisan nanas yang berada di konveyor lalu menyusun irisan nanas berdasarkan warna yang sama.

11.Feeding Slice : Fs (Mengumpankan Irisan Nanas Ke Kaleng)

Elemen kerja ini dimulai dengan mengambil irisan nanas yang sudah sudah seragam lalu mengumpankannya ke mesin Can Loader Machine (CLM).

12.Susun Nampan : SN (Menyusun Nanas Kaleng di Nampan)

Elemen kerja dimulai dengan mengecek isi kaleng, menyusun kaleng di nampan yang berjumlah 12 kaleng per nampan lalu menyusun nampan ke troli sampai berisi 9 tumpukan nampan per troli.

13. Transporting : Tr (Memindahkan Nanas Kaleng Dari Stasiun Line Nanas ke Antrian Stasiun Seamer)

Elemen kerja ini dimulai dengan menandai troli yang berisi nanas kaleng lalu memindahkan troli dari stasiun line ke antrian seamer dan mengembalikan troli kosong ke line.

14.Transporting Seamer : TrS (Memindahkan Nanas Kaleng Dari Antrian Stasiun Seamer ke Seamer)

15. Feeding Seamer : FeS (Mengumpankan Nanas Kaleng Kedalam Mesin

Seamer)

Elemen kerja dimulai dengan menekan tombol hidrolik lalu mendorong nampan yang berisi nanas kaleng satu per satu kedalam seamer sampai 9 tumpukan nampan (1 troli).

16.Sortir 1 : S1 (Menyortir Kaleng Rusak Sebelum Pemasakan)

Elemen kerja ini dimulai dengan menahan laju kaleng di seamer lalu menyortir kaleng satu per satu.

17.Seaming : OS (Operator Mesin Seamer)

Elemen kerja ini dimulai dengan mengoperasikan instalasi mesin seamer

sampai menyegel atau menutup kaleng nanas. 18.Cooking : OC (Operator Mesin Cooker)

Elemen kerja dimulai dengan mengoperasikan instalasi mesin cooker dan mengumpankan kaleng ke mesin cooker.

19.Sortir 2 : S2 (Menyortir Kaleng Rusak Sesudah Pemasakan)

Elemen kerja ini dimulai dengan menahan laju kaleng di bagian palleting

lalu menyortir kaleng satu persatu.

20.Palleting Atas : PA (Menyusun Nanas Kaleng di Karton)

Elemen kerja ini dimulai dengan menyusun nanas di atas pallet dengan mengoperasikan mesin palleting dan memastikan tidak ada ruang yang kosong. 21.Palleting Bawah : PB (Menyusun Karton di Tumpukan Nanas)

Elemen kerja ini dimulai dengan menekan tombol hidrolik lalu menyusun karton diatas tumpukkan kaleng nanas.

22.Transporting Pallet : Tp (Memindahkan Nanas ke Tempat Penyimpanan) Elemen kerja ini dimulai dengan mengambil tumpukan nanas di stasiun

palleting dengan menggunakan forklift lalu membawa tumpukkan nanas ke tempat penyimpanan.

Produksi Tropical Fruit Salad (TFS) Kaleng

Tropical Fruit Salad (TFS) merupakan produk olahan buah yang terdiri dari beberapa jenis buah-buahan tropis yang dikemas dalam suatu kemasan kaleng dengan ukuran potongan buah yang seragam dan telah mengalami proses pemanasan seperti sterilisasi dan pasteurisasi. Buah-buahan sebagai bahan baku pembuatan TFS kaleng terdiri dari 3 macam, yaitu nanas, pepaya, dan jambu. Kriteria buah yang dapat dipakai sebagai bahan baku TFS adalah buah yang memiliki kematangan 25%-75%, dengan berat rata-rata 1.15 kg untuk nanas, 2 kg untuk pepaya, dan 0.25 kg untuk jambu. Pada penelitian ini perhitungan difokuskan pada kaleng jenis A10 seberat 2100 gram (N.W). TFS dengan jenis kaleng A10 tersusun atas 45% nanas, 45% pepaya, dan 10% jambu.

beberapa elemen kerja dengan total 38 elemen kerja secara keseluruhan. Pada

Pineapple Line terdapat 8 elemen kerja penyusunnya, yaitu: Feeding Conveyor,

Preparation, Peeling, Cutting Crush, seleksi Chunk, Chunk Taking, Chunk Transporting, dan Chunk Unloading. Pada Papaya Line terdiri dari 11 elemen kerja, yaitu: Papaya Selection, Papaya Piling, Conveyor Feeding 1, Papaya Distribution, Papaya Splitting, Seeds Removal, Papaya Cutting, Pre-dicing,

Papaya Dicing, Dice Selection, dan Papaya Treatment. Pada Guava Line terdapat 4 elemen kerja, yaitu: Conveyor Feeding 2, Guava Peeling, Guava Dicing, dan

Guava Treatment. Pada Processing Line terdapat 8 elemen kerja, yaitu: Filling,

Can Preparation, Can Feeding, Weighing, TFS Piling, TFS Transporting, TFS

Moving, dan Seamer Feeding. Pada Finishing Line terdapat 7 elemen kerja, yaitu: Sortir 1, Seaming, Cooking, Sortir 2, Paletting Atas, Paletting Bawah, dan

Transporting Palette.

Tabel 5 Elemen kerja pada proses produksi TFS kaleng

9 Papaya Distribution Pds

10 Papaya Splitting Psp

22 Chunk Transporting Ctr

23 Chunk Unloading Cul

38 Transporting Palette Tp

Definisi Setiap Elemen Kerja Proses Produksi TFS

1. Feeding (Fc), Menumpahkan Nanas ke Konveyor

2. Preparation (Pr), Washing, Sortasi, dan Grading

Elemen kerja ini dimulai dengan mengamati nanas yang berada di konveyor lalu mengoperasikan mesin dengan menekan tombol yang terletak pada panel kontrol.

3. Peeling (Pe), Mengupas Kulit Nanas

Elemen kerja ini dimulai dengan mengamati nanas yang masuk ke konveyor, mengatur posisi buah nanas dan mengumpankan ke mesin pengupas kulit nanas.

4. Cutting Crush (Cc), Memotong Bagian Nanas yang Memar

Elemen kerja ini dimulai dengan mengamati buah nanas yang keluar dari mesin pengupas kulit lalu memotong kedua bagian buah yang masih terdapat kulit dan memotong bagian buah yang memar.

5. Seleksi Chunk (Sc), Mengambil Irisan Nanas Produk Chunk

Elemen kerja ini dimulai dengan mengamati nanas yang mengalir di konveyor lalu mengambil irisan nanas yang berada di bagian tepi.

6. Papaya Selection (Pse), Memisahkan Pepaya berdasarkan Kematangan dan Kerusakan

Elemen kerja ini dimulai saat pekerja mengamati pepaya yang berjalan di konveyor, lalu melakukan verifikasi kematangan dan kerusakan pada pepaya dengan cara memotong sebagian kecil dari pepaya, kemudian meletakkan pepaya mentah dan rusak pada tempat yang terpisah.

7. Papaya Piling (Ppi), Menyusun Pepaya

Elemen kerja ini dimulai saat pekerja mengambil pepaya dari konveyor kemudian meletakkan dan menata pepaya pada bak penampungan.

8. Conveyor Feeding 1 (Cf1), Meletakkan Pepaya di atas Konveyor

Elemen kerja ini dimulai saat pekerja mengambil pepaya pada tumpukan yang ada di dalam bak penampungan lalu meletakkan pepaya di atas konveyor. 9. Papaya Distribution (Pds), Mendistribusikan Pepaya

Elemen ini dimulai saat pekerja mengamati jumlah pepaya masuk lalu mendorong pepaya ke dalam line pengupasan dan pemotongan pepaya.

10.Papaya Splitting (Psp), Membelah Pepaya

Elemen kerja ini dimulai saat pekerja mengamati pepaya yang masuk ke dalam line pengupasan, kemudian pekerja memotong bagian ujung dari pepaya, setelah itu pekerja membelah pepaya menjadi dua bagian.

11.Seeds Removal (Srm), Membuang Biji Pepaya

12.Papaya Cutting (Pct), Memotong Pepaya secara Memanjang

Elemen kerja ini dimulai saat pekerja mengambil pepaya yang sudah terpotong menjadi dua bagian. Masing-masing bagian kemudian dipotong menjadi dua bagian sehingga menghasilkan 4 bagian pepaya yang lebih kecil. Setelah itu pekerja mengupas kulit dan membersihkan bagian tempat dimana biji pepaya menempel, lalu pekerja motong pepaya belah secara memanjang menjadi ukuran yang lebih kecil (pepaya stik).

13. Pre-dicing (Pre) Menyusun Pepaya Stik

Elemen kerja ini dimulai saat pekerja mengamati pepaya stik yang ada di atas konveyor, kemudian pekerja mengambil pepaya stik lalu menyusunnya. 14.Papaya Dicing (Pdi), Memotong Pepaya menjadi Bentuk Dadu

Elemen kerja ini dimulai saat pekerja mendorong pepaya stik ke dalam mesin pemotong menggunakan tongkat pendorong. Pepaya stik terpotong menjadi bentuk yang lebih kecil menyerupai dadu (dice).

15.Dice Selection (Dse), Menyeleksi Pepaya Dice

Elemen kerja ini dimulai saat pekerja mengamati pepaya yang sudah terpotong menjadi bentuk dadu (pepaya dice), kemudian memisahkan pepaya

dice yang terpotong tidak sempurna.

16.Papaya Treatment (Ptr), Memindahkan Dice Pepaya ke dalam Bak Penampungan

Elemen kerja ini dimulai saat pekerja memindahkan baskom yang sudah terisi dice pepaya ke dalam tangki penampungan, kemudian mengembalikan baskom kosong ke tempat pengisian dice.

17.Conveyor Feeding 2 (Cf2), Meletakkan Jambu di atas Konveyor

Elemen kerja ini dimulai saat pekerja mengambil jambu pada tumpukan yang ada di dalam bak penampungan lalu meletakkan jambu di atas konveyor. 18.Guava Peeling (Gpe), Mengupas Jambu

Elemen kerja ini dimulai saat pekerja mengambil jambu yang berada di atas konveyor, kemudian pekerja memotong jambu menjadi 4 bagian yang lebih kecil untuk selanjutnya dikupas dan dibersihkan bijinya. Jambu yang sudah dikupas dan dibersihkan bijinya kemudian ditaruh di dalam baskom. 19.Guava Dicing (Gdi), Memotong Jambu menjadi Bentuk Dadu

20.Guava Treatment (Gtr), Memindahkan Dice Pepaya ke dalam Bak Penampungan

Elemen kerja ini dimulai saat pekerja memindahkan baskom yang sudah terisi dice jambu ke dalam tangki penampungan, kemudian mengembalikan baskom kosong ke tempat pengisian dice.

21.Chunk Taking (Ctk), Mengambil Nanas Chunk dari Line Produksi Chunk

Elemen kerja ini dimulai saat pekerja mengambil nanas chunk dalam baskom di line nanas, kemudian menyusunnya pada kereta dorong (1 susun = 6 baskom).

22.Chunk Transporting (Ctr), Memindahkan Chunk dari Line Nanas ke Stasiun TFS

Elemen kerja ini dimulai saat pekerja memindahkan susunan baskom yang berisi nanas chunk dari line nanas menuju stasiun TFS menggunakan kereta dorong.

23.Chunk Unloading (Cul), Membongkar Chunk pada Kereta Dorong

Elemen kerja ini dimulai saat pekerja mengambil baskom yang berisi nanas chunk kemudian meletakkannya di tempat pengisian.

24.Filling (Fi), Mengisi Kaleng Kosong dengan Buah

Elemen kerja ini dimulai saat pekerja mengambil potongan buah yang berada di penampungan buah, kemudian mengisikannya ke dalam masing-masing kaleng kosong yang berjalan di atas konveyor.

25.Can Preparation (Cnp), Unload dan Mempersiapkan Kaleng

Elemen kerja ini dimulai saat pekerja membongkar susunan kaleng (1 susun=20 kaleng). Ketika masih tertumpuk, bagian kaleng yang terbuka berada di bawah, untuk itu pekerja membongkar kaleng dengan terlebih dahulu membalik posisi kaleng sehingga bagian kaleng yang terbuka menjadi berada di atas. Hal ini dilakukan untuk mempermudah pengisian buah ke dalam kaleng. Setelah membalikkan posisi kaleng, kemudian pekerja menaruh kaleng di atas meja persiapan pengisian.

26.Can Feeding (Cnf), Meletakkan Kaleng ke Tempat Pengisian

Elemen kerja ini dimulai saat pekerja mengamati kaleng yang berada di atas meja persiapan, kemudian pekerja mendorong kaleng satu-persatu ke dalam jalur pengisian buah.

27.Weighing (We), Menimbang Kaleng yang Sudah Terisi Buah

28.TFS Piling (Tpi), Menyusun TFS

Elemen kerja ini dimulai saat pekerja meletakkan lempengan besi sebagai alas susunan, kemudian pekerja meletakkan kaleng yang sudah terisi satu-persatu hingga tersusun menjadi 1 susunan kaleng (20 kaleng).

29.TFS Transporting (Ttr), Memindahkan Tumpukan TFS

Elemen kerja ini dimulai saat pekerja mengambil kaleng yang sudah tersusun, kemudian pekerja memindahkan susunan tersebut dari stasiun pengisian menuju stasiun penutupan kaleng (seaming) dengan alat dorong. 30.TFS Moving (Tmo), Memindahkan Susunan TFS dari Antrian ke Stasiun

Seaming

Elemen kerja ini dimulai saat pekerja memindahkan susunan TFS dari antrian menuju stasiun seaming menggunakan kereta dorong.

31.Seamer Feeding (Sfe), Meletakkan TFS Kaleng ke dalam Mesin Seaming

Elemen kerja ini dimulai saat pekerja menekan tombol hidrolik, kemudian pekerja mendorong TFS yang ada pada susunan (20 TFS) satu-persatu ke dalam mesin seaming.

32.Sortir 1 (S1), Menyortir Kaleng Rusak sebelum Pemasakan

Elemen kerja ini dimulai dengan menahan laju kaleng di seamer lalu menyortir kaleng satu per satu.

33.Seaming (Os), Operator Mesin Seamer

Elemen kerja ini dimulai dengan mengoperasikan instalasi mesin seamer

sampai menyegel atau menutup kaleng nanas. 34.Cooking (Oc), Operator Mesin Cooker

Elemen kerja dimulai dengan mengoperasikan instalasi mesin cooker

dan mengumpankan kaleng ke mesin cooker.

35.Sortir 2 (S2), Menyortir Kaleng Rusak sesudah Pemasakan

Elemen kerja ini dimulai dengan menahan laju kaleng di bagian

Paletting lalu menyortir kaleng satu persatu.

36.Paletting Atas (Pa), Menyusun TFS Kaleng di Karton

Elemen kerja ini dimulai dengan menyusun nanas di atas Palette dengan mengoperasikan mesin Paletting dan memastikan tidak ada ruang kosong. 37.Paletting Bawah (Pb), Menyusun Karton di Tumpukan TFS

Elemen kerja ini dimulai dengan menekan tombol hidrolik lalu menyusun karton di atas tumpukkan kaleng nanas.

38.Transporting Palette (Tp), Memindahkan TFS ke Tempat Penyimpanan Elemen kerja ini dimulai dengan mengambil tumpukan nanas di stasiun

Waktu Baku Nanas dan TFS Kaleng

Elemen kerja untuk produksi nanas dan TFS kaleng telah diperoleh dan juga telah didefinisikan sehingga penentuan waktu baku dapat ditentukan berdasarkan pendefinisian tersebut. Waktu baku merupakan waktu yang telah ditetapkan berdasarkan waktu normal dan faktor kesulitan yang terdapat dalam aktivitas produksi nanas dan TFS kaleng. Pada aktivitas produksi nanas dan TFS kaleng, kondisi pabrik telah didesain sedemikian rupa sehingga seragam baik kondisi lantai, pencahayaan maupun kondisi lingkungan. Sehingga untuk aktivitas di pabrik dapat dikatakan tidak ada faktor kesulitan yang menyebabkan kelambatan produksi. Adapun kelambatan produksi bisa terjadi karena pengaruh delay pada sistem (unavoidable delay) dan delay tersebut dapat dikatakan termasuk dalam faktor kesulitan. Dalam analisis gerak (motion study) terdapat istilah kelambatan yang tak terhindar (unavoidable delay) yang merupakan kelambatan oleh hal-hal yang terjadi di luar kemampuan kendali pekerja, hal ini timbul karena ketentuan cara kerja yang mengakibatkan satu tangan menganggur sedangkan tangan lainnya bekerja. Kemudian terdapat istilah kelambatan yang dapat dihindarkan (avoidable delay) yang merupakan kelambatan oleh hal yang ditimbulkan sepanjang waktu kerja oleh pekerjanya sendiri baik disengaja maupun tidak disengaja (Barnes 1980). Delay tersebut dapat dikatakan termasuk dalam faktor kesulitan.

Waktu baku dapat digunakan untuk merencanakan jumlah tenaga kerja yang dibutuhkan pada bagian atau proses tertentu agar dapat meningkatkan produktivitas perusahaan. Hal ini diharapkan dapat memberikan keuntungan lebih kepada perusahaan karena pengalokasian sumber daya manusia diletakkan ke tempat atau bagian yang memang dibutuhkan untuk melakukan kegiatan kerja agar lebih efektif. Waktu baku setiap elemen kerja dan total waktu baku untuk produksi nanas kaleng dapat dilihat pada Tabel 6.

Tabel 6 Waktu baku tiap elemen kerja proses produksi nanas kaleng

No Elemen Kerja Waktu (detik/kaleng)

a

Setara untuk menghasilkan nanas kaleng ukuran A2

Tabel 7 Waktu baku tiap elemen kerja proses produksi TFS kaleng

No Elemen kerja Waktu (detik/kaleng)

(Lanjutan) Tabel 7 Waktu baku tiap elemen kerja proses produksi TFS kaleng

No Elemen kerja Waktu (detik/kaleng)

Normal Delay Baku

Setara untuk menghasilkan TFS kaleng ukuran A10

Berdasarkan Tabel 7 didapatkan total waktu normal dari semua elemen kerja yaitu sebesar 188.087 detik per kaleng dengan total waktu delay sebesar 393.381 detik per kaleng sehingga didapatkan waktu baku total untuk memproduksi satu kaleng TFS ukuran A10 sebesar 581.468 detik. Pada Tabel 7 juga terlihat bahwa waktu baku terbesar adalah pada elemen kerja Gpe, yaitu elemen kerja pengupasan jambu. Pada elemen kerja Gpe didapatkan nilai waktu baku sebesar 145.579 detik/kaleng. Ini menunjukan bahwa pada elemen kerja Gpe memiliki kontribusi waktu terbesar dalam pembuatan 1 produk TFS A10 yaitu sebesar 145.579 detik/kaleng untuk menghasilkan satu produk TFS kaleng. Sedangkan waktu baku terendah ada pada elemen kerja Pr yang memiliki kontribusi waktu sebesar 0.092 detik/kaleng.

Analisis Kapasitas Kerja Produksi Nanas dan TFS Kaleng Berdasarkan Waktu Baku

Waktu baku yang telah diperoleh baik produksi nanas kaleng maupun TFS kaleng akan digunakan untuk menentukan kapasitas kerja produksi. Kapasitas merupakan jumlah kaleng maksimum yang dapat dihasilkan oleh pekerja untuk setiap elemen kerja dalam aktivitas produksi nanas ataupun TFS kaleng selama waktu kerja. Kapasitas kerja produksi nanas dan TFS kaleng dinyatakan dalam jumlah kaleng per satuan waktu. Perencanaan kapasitas ditujukan untuk mengetahui jumlah sumber daya manusia yang dibutuhkan untuk memproduksi jumlah kaleng yang diinginkan. Selain itu penentuan nilai kapasitas setiap elemen kerja pada produksi nanas dan TFS kaleng ini juga perlu dilakukan agar dapat menjadi pertimbangan bagi perusahaan untuk meningkatkan target produksi dengan melihat karakteristik kapasitas dari masing-masing elemen kerja.