PE ERAPA PRODUKSI BERSIH U TUK PE A GA A

AIR TERPRODUKSI DI I DUSTRI MI YAK DA GAS

SILLAK HASIA Y

SEKOLAH PASCASARJA A

I STITUT PERTA IA BOGOR

PER YATAA ME GE AI TESIS DA

SUMBER I FORMASI SERTA PELIMPAHA HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Penerapan Produksi Bersih Untuk Penanganan Air Terproduksi Di Industri Minyak Dan Gas benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2015

Sillak Hasiany

RI GKASA

SILLAK HASIANY. Penerapan Produksi Bersih Untuk Penanganan Air Terproduksi Di Industri Minyak Dan Gas. Dibimbing oleh ERLIZA NOOR dan MOHAMMAD YANI

Air terproduksi merupakan limbah cair utama dari proses produksi migas, memiliki komposisi senyawa yang kompleks dan berpotensi menimbulkan dampak negatif terhadap lingkungan apabila tidak dikelola. Produksi bersih merupakan suatu proses terintegrasi yang berupa strategi pengelolaan lingkungan yang bertujuan untuk meningkatkan efisiensi dan mengurangi dampak negatif bagi manusia dan lingkungan. Pendekatan produksi bersih dilakukan dengan peningkatan efisiensi proses produksi, penggunaan teknik1teknik daur ulang dan pakai ulang, kemungkinan substitusi bahan baku yang lebih ekonomis dan tidak berbahaya serta perbaikan sistem operasi dan prosedur kerja. Penerapan produksi Produksi bersih pada industri dapat dilakukan dengan aplikasi minimasi limbah dan teknologi bersih.

Tujuan dari penelitian ini adalah: (1)mengidentifikasi proses air produksi dari awal terbentuk sampai dengan pembuangannya di Perusahaan X ; (2)mengidentifikasi upaya produksi bersih yang telah dilakukan dalam pengelolaan limbah air terproduksi; (3)menawarkan solusi atau rencana alternatif dalam konsep produksi bersih untuk pengelolaan limbah air terproduksi.

Penelitian ini menggabungkan dua metode penelitian yaitu kualitatif dan kuantitatif. Analisis data dengan melakukan Quick Scan, analisis peluang produksi bersih dievaluasi dari kemungkinan pengurangan limbah langsung pada sumber, kemungkinan pemanfaatan serta pencegahan pencemaran limbah, evaluasi lingkungan dan Analytic Hierarchy Process (AHP).

Hasil penelitian menunjukkan bahwa air terproduksi merupakan limbah cair terbesar yang dihasilkan dari proses produksi minyak dan gas bumi. Jumlah air terproduksi yang besar harus dikelola agar tidak merugikan baik bagi perusahaan maupun lingkungan, Salah satu metode yang dapat digunakan adalah dengan pendekatan teknologi produksi bersih. Teknologi alternatif produksi bersih yang dapat digunakan diantaranya adalah teknologi reinjeksi, Air Gap Membrane Distillation (AGMD), Waste stabilisation ponds (WSPs), membrane bioreactor

(MBR), microelectrolysis dikombinasikan dengan anaerobik proses,

electrocoagulation pretreatment dikombinasikan dengan Reverse Osmosis membranes. yang menguntungkan dari segi ekonomi dan lingkungan. Rekomendasi para ahli dengan menggunakan AHP menghasilkan tiga kriteria dalam memilih teknoloogi produksi bersih yang dapat diterapkan perusahaan. Tiga criteria tersebut adalah kemudahan operasional, manfaat yang diambil, dan daya tampung lingkungan. Perusahaan memilih cara reinjeksi dan praktek Good Housekeeping untuk mengelola air terproduksi yang dihasilkan

SUMMARY

SILLAK HASIANY. The Implementation of Cleaner Production to Manage Produced Water in the Oil and Gas Industry. Supervised by ERLIZA NOOR and MOHAMMAD YANI

Produced water is the largest volume waste from oil and gas productions contaminated with complex mixture of organic and inorganic compounds. The untreated produced water discharges may be harmful to the surrounding environment, so is necessary to have produced water management that tend to have reduce a risk for the enviroment and human. Cleaner Production (CP) is a continuous application of an integrated, preventive, environmental management strategy to increase overall efficiency and to reduce risks to humans and environment. Cleaner production approach is done by improving the effieciency production process, the use of the techniques of recycling and reusable, the possibility of substitution of raw materials that is more economical and not harmful, as well as the improvement of the operating system and work procedures. Implementation of clean production in industrial production can be done with the application of waste minimization and clean technology..

The aims of this research are (1)to identify process produced water in the company; (2)to identify the alternative cleaner production to managed produced water which can be implemented in the company; (3) to find a good alternative process for produced water treatment. This study combines the two methods, namely qualitative and quantitative research.. Analysis were done by using Quick Scan that consisted in two phase, preparation and implementation, evaluation of Cleaner Production opportunities, evaluation of environmental and economic assessment and Analytic Hierarchy Process(AHP).

The results showed that the produced water was the largest liquid waste from oil and gas production activities. The great amount of produced water must be managed to prevent harm for both of company and nature. One of method that can be used is cleaner production technology. there is a wide variety of clean production technologies such as reinjection, Air Gap Membrane Distillation (AGMD), Waste stabilization ponds (WSPs), membrane bioreactor (MBR), microelectrolysis combined with anaerobic process, combined with electrocoagulation pretreatment Reverse Osmosis membranes are advantageous in terms of economy and environment. The recommendations of the expert by using AHP produced three criteria for choosing clean production technologies that can be applied by the company. The three criteria was ease of operation, benefits are taken, and the environmental carrying capacity. The company chosed reinjection technology and good housekeeping for treating the generated produced water. Keywords: cleaner production, injection wells, Oil and Gas Industry, produced

© Hak Cipta Milik IPB, Tahun 2015

Hak Cipta Dilindungi Undang1Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Pengelolaan Sumber Daya Alam dan Lingkungan

PE ERAPA PRODUKSI BERSIH U TUK PE A GA A

AIR TERPRODUKSI DI I DUSTRI MI YAK DA GAS

SEKOLAH PASCASARJA A

I STITUT PERTA IA BOGOR

BOGOR

2015

Judul Tesis : Penerapan Produksi Bersih Untuk Penanganan Air Terproduksi Di Industri Minyak Dan Gas

Nama : Sillak Hasiany NIM : P052110011

Disetujui oleh Komisi Pembimbing

Prof. Dr Ir Erliza Noor Ketua

Dr Ir Moh. Yani, M.Eng Anggota

Diketahui oleh

Ketua Program Studi

Pengelolaan Sumber Daya Alam dan Lingkungan

Prof Dr Ir Cecep Kusmana

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MSc.Agr

Tanggal Ujian: 18 Mei 2015

Tanggal Lulus:

(tanggal penandatanganan tesis oleh Dekan Sekolah

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia1Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Januari 2013 ini ialah produksi bersih, dengan judul Penerapan Produksi Bersih Untuk Penanganan Air Terproduksi Di Industri Minyak Dan Gas.

Terima kasih penulis ucapkan kepada Ibu Prof Dr Ir Erliza Noor dan Bapak Dr. Ir Mohammad Yani selaku pembimbing, serta Bapak Dr Ir Hefni Effendi yang telah banyak memberi saran. Di samping itu, penghargaan penulis sampaikan kepada Bapak Ahmad Rizal Siregar dan Ibu Indachi dari Perusahaan X, yang telah membantu selama pengumpulan data. Ungkapan terima kasih juga disampaikan kepada ayah, ibu, serta seluruh keluarga dan juga teman1teman atas segala doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Mei 2015

DAFTAR ISI

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

1 PENDAHULUAN 1

Latar Belakang 1

Kerangka Pemikiran 3

Perumusan Masalah 3

Tujuan Penelitian 3

Manfaat Penelitian 4

2 METODE 5

Tahapan penelitian 5

Metode Pengumpulan Data 5

Jenis dan Sumber Data 5

Prosedur Analisis Data 6

Quick Scan 6

Peluang Produksi Bersih 6

Evaluasi lingkungan 6

Analytic Hirarchy Process (AHP) 6

3 GAMBARAN UMUM LOKASI PENELITIAN 7

Lokasi Kegiatan Perusahaan 7

Lapangan A 7

Lapangan B 7

Lapangan C 7

Lapangan D 7

Kegiatan Umum Perusahaan 8

Department Health, Safety, Environment (HSE) 9

Kebijakan Lingkungan 9

4 HASIL DAN PEMBAHASAN 11

Proses Produksi dan Pengelolaan Limbah Air Terproduksi 11

Proses Produksi 11

Teknologi pengelolaan limbah air terproduksi 12

Volume Produksi air terproduksi 15

Komposisi Air Terproduksi 16

Peluang Produksi Bersih dalam Pengelolaan Air Terproduksi 19 Prioritas untuk Alternatif Penerapan Produksi Bersih menggunakan AHP 22 Alternatif Penerapan Produksi Bersih dalam Pengelolaan Air Terproduksi 23

Penerapan Produksi Bersih 25

Re1 Injeksi Air Terproduksi 26

Volume Reinjeksi Air Terproduksi 28

Kendala dalam Pengelolaan Air Terproduksi dengan Sistem Injeksi 30 . Peluang Produksi Bersih untuk Pengelolaan Air Terproduksi dengan

Sistem Injeksi 32

Praktek Good Housekeeping 33

5 SIMPULAN DAN SARAN 34

Simpulan 34

Saran 34

DAFTAR PUSTAKA 34

LAMPIRAN 38

DAFTAR TABEL

1. Komposisi air terproduksi di Lapangan A 17

2. Nilai beban pencemaran air terproduksi di lapangan A 18

3. Teknologi minimisasi air terproduksi 20

4. Pilihan pengelolaan recycle/re.use dari air terproduksi 21

5. Teknologi pembuangan air terproduksi 22

6. Hasil prioritas kriteria untuk alternatif penerapan produksi bersih 22 7. Hasil prioritas sub1kriteria untuk alternatif penerapan produksi bersih 23 8. Perusahaan Migas di Indonesia yang melakukan Reinjeksi Air

Terproduksi 25

DAFTAR GAMBAR

1. Kerangka pikir 4

2. Tahapan Penelitian 5

3. Penampang dalam Three. phase separator (Esteves 2014) 11 4. Volume produksi gas, kondensat dan air terproduksi di lapangan A

tahun 2012 15

5. Kadar minyak pada air terproduksi di lapangan A periode 2012 27 6. Air terproduksi yang dihasilkan dan diinjeksikan di lapangan A periode

2012 29

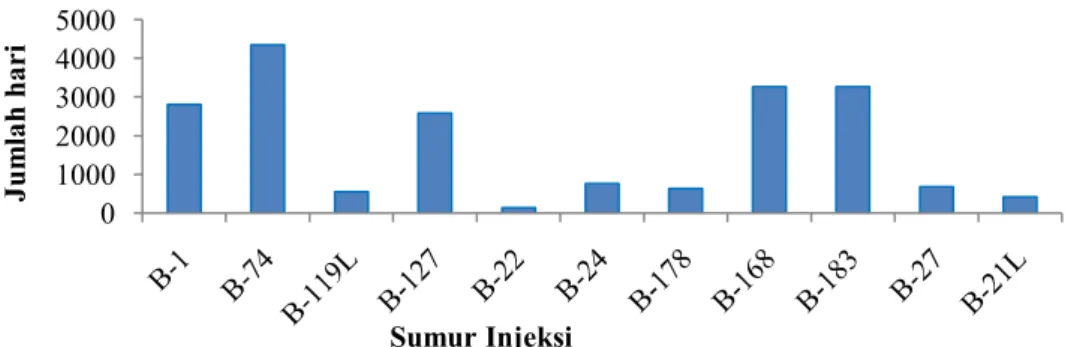

7. Jumlah hari beroperasi sumur injeksi sampai dengan tahun 2012 31 8. Jumlah Insiden Kebocoran Pada Pipa Air Terproduksi Periode 20101

2012 31

DAFTAR LAMPIRA

1. Hasil Perhitungan AHP 38

2. Pengelolaan Pre1Treatment Air Terproduksi di Lapangan A 42 3. Peraturan menteri negara lingkungan hidup nomor 19 tahun 2010

tentang baku mutu air limbah bagi usaha dan/atau kegiatan minyak dan

1 PE DAHULUA

Latar Belakang

Kegiatan produksi minyak dan gas bumi merupakan suatu rangkaian proses yang kompleks dengan melibatkan berbagai kegiatan industri minyak bumi, mulai dari hulu (upstream) sampai dengan hilir (downstream). Kegiatan hulu meliputi kegiatan eksplorasi (pencarian), eksploitasi (pengangkatan) melalui kegitan pengeboran dan penyelesaian sumur, sarana pengolahan minyak mentah untuk pemisahan dan pemurnian minyak dan gas bumi di lapangan minyak. Kegiatan hilir (downstream) meliputi kegiatan pengolahan melalui kilang minyak (refinery) untuk memproduksi bahan bakar beserta turunannya dan marketing (pemasaran) serta distribusi melalui kegiatan penyimpanan (storage). Minyak bumi di lapangan minyak umumnya diproduki dari beberapa sumur minyak (oilwell). Sumur1sumur minyak ini menghasilkan fluida yang mengandung campuran minyak bumi, gas bumi dan air.

Secara ekonomi kegiatan migas memberikan pengaruh yang besar dalam peningkatan pendapatan daerah dan juga masyarakat sekitarnya karena dapat menyerap tenaga kerja dari masyarakat setempat. Namun bila dilihat secara ekologi, kegiatan industri minyak dan gas bumi umumnya berpotensi menimbulkan dampak pada lingkungan. Baik pada proses produksi, pengolahan minyak bumi, penyimpananan maupun industri yang menggunakan minyak bumi, akan dihasilkan bahan1bahan yang merupakan salah satu sumber pencemar lingkungan. Bahan1bahan pencemar ini pada akhirnya akan masuk ke dalam lingkungan sehingga jika tidak dikelola dengan baik akan menimbulkan masalah pada lingkungan.

Departemen energi dan sumber daya mineral (ESDM) dalam rangka mendukung pembangunan pembangunan nasional yang berkelanjutan mempunyai salah satu kebijakan yang tertuang pada Blueprint Pengelolaan Energi Nasional 200512025 yang memuat berbagai strategi dan program pengelolaan energi nasional. Salah satu strateginya adalah meningkatkan keamanan pasokan energi dengan memperhatikan aspek lingkungan. Hal ini juga sudah ditindak lanjuti oleh Direktorat Jenderal Minyak Dan Gas yang bertugas merumuskan dan melaksanakn kebijakan dan standarisasi teknis di bidang minyak dan gas bumi melalui program GOGII (Green Oil Gas Industry Initiative) untuk menjadikan industri migas yang ramah lingkungan dan berkelanjutan dengan program zero flare, zero discharge, clean air and go renewable

2

Tindakan pengelolaan lingkungan dalam sistem pengelolaan lingkungan dipioritaskan pada usaha pengurangan limbah pada sumbernya. Pendekatan tersebut memunculkan konsep produksi bersih. Proses produksi bersih merupakan suatu pendekatan yang mengarah kepada peningkatan efisiensi proses produksi, penggunaan teknik1teknik daur ulang dan pakai ulang, kemungkinan substitusi bahan baku yang lebih ekonomis dan tidak berbahaya serta perbaikan sistem operasi dan prosedur kerja.

Penerapan produksi Produksi bersih pada industri dapat dilakukan dengan aplikasi minimasi limbah dan teknologi bersih. Penerapan teknologi bersih merupakan salah satu cara untuk meningkatkan kinerja perusahaan yang nantinya akan terkait dengan penilaian program PROPER (enviromental perfomance rating) yang dilakukan oleh Kementrian Lingkungan Hidup. Pengelolaan lingkungan berdasarkan end.of.pipe treatment terbukti hanya menambah biaya produksi dan tidak menyelesaikan permasalahan buangan atau limbah produksi. Produksi bersih merupakan strategi pengelolaan lingkungan yang bersifat preventif dan terpadu yang dapat diterapkan oleh perusahaan karena menggunakan pendekatan win.win antara bisnis dan lingkungan. Pendekatan produksi bersih ini akan menurunkan biaya produksi, meningkatkan efisiensi dan produktivitas serta memperbaiki citra lingkungan dan hubungan dengan

stakeholders lainnya. Dengan demikian tujuan perusahaan yaitu laba, pertumbuhan dan keberlanjutan usaha akan tercapai.

Perusahaan X adalah sebuah perusahaan pertambangan migas swasta asing yang tidak memproduksi minyak untuk dijadikan produk yang akan dikonsumsi oleh masyarakat umum akan tetapi produknya berupa minyak bumi dan gas alam mentah yang didistribusikan kepada perusahaan migas lain yang ada di dalam negeri maupun luar negeri. Dengan adanya undang1undang pemerintah Republik Indonesia dimana kekayaan alam beserta isinya adalah milik negara, maka dari itu seluruh perusahaan pertambangan asing yang ada di Indonesia harus memberikan 60% dari hasil produksinya kepada negara dan juga dibawahi oleh badan pengawas pertambanagan minyak bumi dan gas alam (BP Migas), sehingga Perusahaan X juga menjadi bagian dari pemerintah. Perusahaan X tetap menekuni bisnis utamanya dengan memproduksi gas alam dan minyak bumi adalah produksi keduanya.

Perusahaan minyak X adalah perusahaan yang berkomitmen dimana pioritas utamanya adalah untuk menjalankan semua pekerjaan secara aman tanpa membahayakan manusia atau lingkungan. Sejak tahun 2001 Perusahaan X telah menetapkan Kebijakan Lingkungan Hidup yang terintegrasi dengan kebijakan Kesehatan, Keselamatan dan Lingkungan (K2LH). Kebijakan itu merefleksikan komitmen dan nilai1nilai perusahaan sehingga menjadi landasan utama perusahaan untuk membangun dan memelihara K2LH. Berdasarkan kebijakan K2LH maka dalam pengelolaan limbah terproduksi, Perusahaan X mempunyai tujuan yaitu praktek1praktek pengelolaan limbah yang dijalankan merupakan pilihan yang paling baik dalam praktek pengelolaan lingkungan.

3 dilakukan penelitian mengenai potensi dan penerapan produksi bersih pada indutri minyak dan gas bumi di Perusahaan X, Kalimantan Timur

Kerangka Pemikiran

Kegiatan eksplorasi dan produksi minyak dan gas bumi merupakan kegiatan hulu yang selain memproduksi minyak dan gas mentah juga menghasilkan limbah kegiatan yang berbentuk padat, cair , dan gas. Air terproduksi merupakan limbah cair utama yang berpotensi menimbulkan dampak negatif terhadap lingkungan (Gambar 1).

Proses produksi bersih merupakan suatu pendekatan yang mengarah kepada peningkatan efisiensi proses produksi, penggunaan teknik1teknik daur ulang dan pakai ulang, kemungkinan substitusi bahan baku yang lebih ekonomis dan tidak berbahaya serta perbaikan sistem operasi dan prosedur kerja.

Penerapan produksi bersih pada industri dapat dilakukan dengan aplikasi minimasi limbah dan teknologi bersih. Penerapan teknologi bersih merupakan salah satu cara untuk meningkatkan kinerja perusahaan yang nantinya akan terkait dengan penilaian program PROPER (enviromental perfomance rating) yang dilakukan oleh Kementrian Lingkungan Hidup.

Sejak tahun 2001 Perusahaan X telah menetapkan Kebijakan Lingkungan Hidup yang terintegrasi dengan kebijakan Kesehatan, Keselamatan dan Lingkungan (K2LH). Kebijakan itu merefleksikan komitmen dan nilai1nilai perusahaan sehingga menjadi landasan utama perusahaan untuk membangun dan memelihara K2LH. Berdasarkan kebijakan K2LH maka dalam pengelolaan limbah terproduksi, Perusahaan X mempunyai tujuan yaitu praktek1praktek pengelolaan limbah yang dijalankan merupakan pilihan yang paling baik dalam praktek pengelolaan lingkungan.

Perumusan Masalah

Berdasarkan latar belakang dan kerangka pemikiran, maka beberapa pertanyaan penelitian yang perlu dijawab adalah :

1. Bagaimanakah proses produksi air terproduksi di Perusahaan X ?

2. Apakah upaya produksi bersih yang telah dilaksanakan dalam proses pengelolaan air terproduksi?

3. Adakah solusi atau rencana alternatif lain upaya produksi bersih dalam proses pengelolaan limbah air terproduksi?

Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Mengidentifikasi proses air terproduksi dari awal terbentuk sampai dengan pembuangannya di Perusahaan X

4

3. Menawarkan solusi a untuk pengelolaan lim

1. Memberikan informa produksi bersih berda 2. Sebagai bahan pertim

manajemen Perusaha minimisasi limbah ter

olusi atau rencana alternatif dalam konsep produk aan limbah air terproduksi

Manfaat Penelitian

formasi kepada pihak Perusahaan X mengenai pe berdasarkan efisiensi dan perlindungan lingkungan pertimbangan dalam pengambilan keputusan ba rusahaan X dalam upaya penerapan produksi be

terproduksi di lingkungannya

Gambar 1 Kerangka pikir

roduksi bersih

nai penerapan ungan

5

2 METODE

Tahapan penelitian

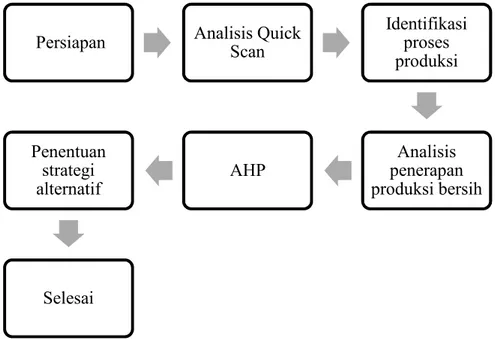

Penelitian ini memerlukan beberapa tahapan proses dimulai dari tahap persiapan samapai dengan tahapan akhir yaitu penentun strategi alternatif produksi bersih. Alur dari setiap tahapan penelitian dapat dilihat pada gambar.

Metode Pengumpulan Data

Jenis dan Sumber Data

Data primer yang terkait dalam pemilihan peluang produksi bersih. Sumber data dari industri antara lain :

• Data bahan yang masuk dan keluar proses, limbah, air dan limbah cair, energi, penyimpanan dan penanganan bahan, K3.

• Data umum perusahaan termasuk data proses dari unit operasi yang ada dalam perusahaan, bahan baku, pembantu, utilitas, limbah, pengelolaan lingkungan yang sudah dilakukan. Data proses produksi dan limbah, baku mutu limbah air terproduksi

• Data sekunder dari pustaka, internet, catatan1catatan yang ada di perusahaan, dan lain1lain:.

• Catatan1catatan yang ada di perusahaan mengenai limbah, bahan1bahan yang masuk dan keluar proses, dan lain1lain.

• Pengamatan lapangan dan wawancara. • Pengukuran dan analisa laboratorium

Gambar 2 Tahapan Penelitian Persiapan Analisis Quick Scan

Identifikasi proses produksi

Analisis penerapan produksi bersih AHP

Penentuan strategi alternatif

6

Prosedur Analisis Data

Quick Scan

Suatu analisis singkat yang diselenggarakan untuk menentukan proses yang paling utama mengenai aliran arus bahan dan energi suatu perusahaan & untuk menilai kualitas dari proses produksi dengan langkah1langkah sebagai berikut: 1. Persiapan

Pengumpulan data dari industri terkait terutama yang berkaitan dengan proses produksi dan sektor spesifik produksi bersih

2. Pelaksanaan

Wawancara dan observasi lapangan dengan manajer produksi atau yang bertanggung jawab menentukan informasi penting yang menggunakan

checklist (Indrasti, 2012)

Peluang Produksi Bersih

Peluang Produksi Bersih yang dapat diterapkan di perusahaan dievaluasi dari kemungkinan pengurangan limbah langsung pada sumber, kemungkinan pemanfaatan serta pencegahan pencemaran akibat limbah

Evaluasi lingkungan

Sebagai tolak ukur evaluasi pengelolaan lingkungan yang sudah dilakukan oleh perusahaan adalah dengan menggunakan baku mutu limbah dan beban pencemaran yang dihasilkan. penghitungan beban pencemaran dilakukan dengan cara:

L=C×Q Keterangan:

L = beban pencemar kegiatan dalam satuan kg C = Kadar parameter air limbah, dalam satuan mg/L Q = Kuantitas air limbah, dalam satuan m3

Analytic Hirarchy Process (AHP) Pengumpulan Data

Pada awal penelitian dilakukan brainstorming untuk menentukan kriteria dan subkriteria apa saja yang berperan dalam pencapaian tujuan dari penelitian ini,selanjutnya dicari alternatif apa saja yang dapat dilakukan dalam mencapai tujuan tersebut.

Pemrosesan dengan AHP

Kuesioner (Lampiran 3) dibuat berdasarkan AHP diagram yang telah dibuat dengan cara melakukan pairwise comparison di bagian kriteria, pairwise comparison di bagian sub kriteria untuk masing1masing kriteria, dan juga melakukan pairwise comparison untuk setiap alternatif dengan setiap sub kriteria. AHP dapat memberikan hasil yang memilki tingkat akurasi yang tinggi bila kuesioner dari AHP tersebut di isi oleh pakarnya (expert choice).

7

3 GAMBARA UMUM LOKASI PE ELITIA

Lokasi Kegiatan Perusahaan

Lapangan A

Lapangan A beroperasi sejak tahun 1972 dengan luas wilayah 107.305 Ha dan menjadi pusat operasional utama kegiatan produksi gas dan minyak. Jumlah sumur produksi (gas dan minyak) di lapangan A hingga akhir Triwulan ke11 (Q1) Tahun 2010 sebanyak 222 sumur dengan jumlah produksi selama Triwulan ke11 (Q1) Tahun 2010 untuk produksi gas sebesar 109 Million Metric Standard Cubic Feet Per Day (MMSCFD), minyak mentah sebesar 14 Barrel Oil Per Day

(BOPD), kondensat sebesar 540 Barrel Condensate Per Day (BCPD), dan air terproduksi sebesar 21008 Barrel Water Per Day (BWPD). Semua air terproduksi tersebut diinjeksikan ke sumur gas/minyak yang telah ditetapkan sebagai sumur injeksi, yaitu sumur injeksi A 101, A 174, A –119U, A 1127, A 1140, A 1168 dan A –183.

Lapangan B

Luas lapangan B mencapai 40.000 Ha, dengan jumlah sumur yang telah dilakukan pemboran hingga akhir Triwulan ke11 (Q1) Tahun 2010 mencapai 307 sumur ditambah 8 sumur di lokasi Lempake. Selama Triwulan ke11 (Q1) Tahun 2010, produksi gas 183 MMSCFD, minyak 1405 BOPD, kondensat 8825 BCPD dan air terproduksi 15380 BWPD. Gas dan minyak tersebut dikumpulkan di 5 stasiun pengumpul (Satellite 1, 2, 4, 5 dan 6) yang selanjutnya diproses di B Central Plant (NCP). Air terproduksi yang dihasilkan dari proses pemisahan di plant kemudian dilakukan pengolahan pada unit pollution control yang selanjutnya dipompakan ke lapangan A untuk diinjeksikan kedalam sumur yang telah ditetapkan sebagai sumur injeksi, ataupun dalam kondisi tidak normal maka air terproduksi diinjeksikan ke dalam sumur injeksi B104U, B108, B1118 dan B1 131.

Lapangan C

Lapangan C mempunyai luas 17.000 Ha. Lapangan ini ditemukan sejak tahun 1974 dan beroperasi secara penuh pada tahun 1991. Hingga akhir Triwulan ke11 (Q1) Tahun 2010 jumlah sumur yang telah dilakukan pengeboran mencapai 92 sumur, jumlah produksi selama Triwulan ke11 (Q1) Tahun 2010 untuk produksi gas 39 MMSCFD, minyak 1334 BOPD, kondensat 350 BCPD dan air terproduksi 4243 BWPD. Gas dan minyak dari lapangan Samberah selanjutnya dikumpulkan di plant C#13 dan C#14 untuk dilakukan proses pemisahan tiga fasa yakni gas, minyak dan air. Gas yang dihasilkan dialirkan ke jalur pipa A – Bontang, minyak dipompakan ke tanki pengumpul di A, dan air terproduksi dialirkan ke Instalasi Pengolahan Air Limbah (Polution Control Unit) di C114 kemudian dipompakan ke A untuk diinjeksikan dan yang lainnya diinjeksikan di sumur injeksi Samberah140 untuk aktivitas pressure maintenance.

Lapangan D

8

minyak lainnya ada juga di wilayah Pamaguan yang merupakan bagian dari lapangan D secara keseluruhan. Hingga akhir Triwulan ke11 (Q1) Tahun 2010 jumlah sumur yang telah dilakukan pengeboran di D mencapai 122 sumur, Beras 9 sumur dan Pamaguan 44 sumur dengan jumlah produksi selama Triwulan ke11 (Q1) Tahun 2010 untuk produksi total gas 134 MSCFD, minyak mencapai 9629 BOPD, kondensat 1005 BCPD, dan air terproduksi 13088 BWPD. Minyak yang dihasilkan dari sumur di kumpulkan kedalam tangki di Satellite sebelum dialirkan ke fasilitas produksi minyak di D Central, sedangkan gas yang dihasilkan dilakukan proses kompresi dengan kompressor sebelum diproses di D Central Gas Facilities. Air terproduksi dikelola dengan 2 (dua) cara yaitu dibuang ke lingkungan dan diinjeksikan ke sumur injeksi. Sebelum memasuki badan air penerima yaitu perairan Sungai Galendrong, air terproduksi terlebih dahulu diolah pada Instalasi Pengolah Air Limbah (IPAL) di D Central untuk menurunkan konsentrasi pecemar sehingga memenuhi standar baku mutu yang tercantum pada Permen LH No. 4 Tahun 2007. Sumur minyak dan gas yang ditetapkan sebagai sumur injeksi di lapangan D dan Pamaguan antara lain adalah sumur Pamaguan 28, Pamaguan 15, D 13, D 25U, D 33, D 34, D 35L, D 36, D 37, D 45, D 48, D 59 dan D 80. Beberapa sumur lain sedang dalam tahap studi untuk dikembangkan lagi menjadi sumur injeksi, sehingga ditargetkan agar pembuangan ke air permukaan menjadi tidak ada lagi, melainkan semua air terproduksi diinjeksikan

Kegiatan Umum Perusahaan

Kegiatan utama Perusahaan X sebagai perusahaan minyak dan gas bumi adalah melakukan kegiatan1kegiatan sebagai berikut :

1. Eksplorasi

Tindakan pencarian sumber1sumber minyak bumi dan gas alam yang baru yang mencakup studi geologi dan seismik.

2. Pemboran (drilling)

Kegiatan pemboran merupakan suatu kegiatan pengambilan gas dan minyak di lapangan menggunakan lumpur. Penggunaan lumpur dalam kegiatan pemboran melakukan sistem tertutup, dimana lumpur yang dihasilkan dipermukaan setelah disirkulasikan ke dalam sumurr akan dibersihkan. Lumpur berfungsi untuk mengangkat cutting hasil dari gerusan bit ke permukaan, mengontrol tekanan formasi,menjaga kestabilan lubang bor,melumaskan dan mendinginkan bit dan drillstring, menahan berat drill pipe dan casing, sebagai media logging, mebentuk well cake, serta melepaskan pasir dan cutting di permukaan.

3. Proyek Pengembangan

9 Sebelum minyak bumi dan gas alam dialirkan menuju Bontang, yaitu PT. A NGL, dilakukan beberapa tahap proses produksi. Campuran gas dan fluida yang diproduksikan dari setiap sumur dialirkan melalui flow line

(pipa produksi) menuju satelit (stasiun pengumpul) untuk mempermudah proses produksi sehingga lebih ekonomis. Dari satelit kemudian dialirkan kedalam separator untuk memisahkan antar gas, minyak, dan air.

5. Transportasi Minyak dan Gas

Sumur1sumur produksi minyak dan gas yang dimilik Perusahaan X terletak pada lokasi1lokasi yang sudah disebutkan sebelumnya yaitu A, B, C dan D. Minyak dan gas dari masing1masing sumur dikumpulkan pada suatu penampungan sementara yaitu satelit, kemudian dialirkan. Ada tiga jenis jalur pipa yaitu :

a. Flowlines, yaitu pipa untuk mengalirkan minyak dan gas dari sumur ke satelit.

b. Trunklines, yaitu pipa untuk mengalirkan minyak dan gas dari satelit ke plant.

c. Pipelines, yaitu pipa untuk mengalirkan minyak dan gas dari plant dengan central plant

6. Inspeksi

Inspeksi merupakan tindakan preventif, untuk mengetahui kondisi dari alat1alat yang berkoaitan dengan proses produksi. Dengan proses inspeksi secara berkala, diharapkan kondisi alat produksi tetap baik, kondisi limbah yang dibuang ke lingkungan juga harus sesuai baku mutu

7. Abandonment

Proses ini meliputi penutupan sumur dan pembongkaran fasilitas. Dalam menjalankan kegiatannya, Perusahaan X menggunakan prinsip three safety golden rules yang terdiri dari : berpikir sebelum melakukan sesuatu, menghentikan pekerjaan yang tidak aman, melaporkan dengan sigap

Department Health, Safety, Environment (HSE)

Health, Safety, and Environment merupakan salah satu kebijakan yang dibuat untuk menunjang terpenuhinya nilai1nilai dan tujuan perusahaan dan juga turut berperan aktif dalam kebijakan menyangkut lingkungan hidup serta lingkungan kerja. Departemen HSE memiliki tiga tujuan utama, yaitu :

1. Tidak ada kecelakaan

2. Tidak ada bahaya terhadap manusia 3. Tidak ada kerusakan lingkungan.

Kebijakan Lingkungan

Dalam menjalankan kegiatannya, Departemn HSE memiliki beberapa target di bidang lingkungan yaitu sebagai berikut :

A. Tiga Tujuan Lindungan Lingkungan (General Environmental Objective) 1. Eko1Efisiensi

10

2. Manajemen Resiko

Manajemen resiko yang efektif diperlukan dalam semua jenis kegiatan. Dampak signifikan kepada lingkungan harus diperkecil dengan memperkirakan dan mengukur dampak yang mungkin terjadi.

3. Mentaati Peraturan

Semua kegiatan harus sesuai dengan peraturan yang berlaku. B. Tiga Pedoman Hijau perusahaan

1. Mencegah Polusi

Memastikan bahwa bahan1bahan pencemar di areal kerja Perusahaan X tidak mencemari tanah, air, atau udara.

2. Mengurangi Pemakaian

Pemakaian sumber daya diminimalisasi sehingga hasil buangan juga dapat berkurang.

3. Memeriksa Tempat Kerja

11

4 HASIL DA PEMBAHASA

Proses Produksi dan Pengelolaan Limbah Air Terproduksi

Proses Produksi

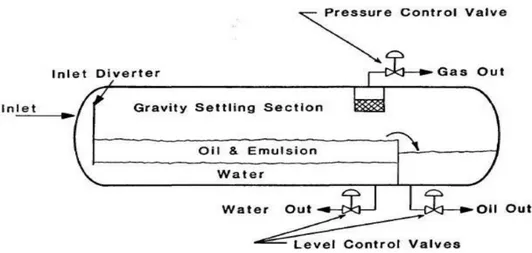

Air terproduksi dihasilkan dari proses produksi gas dan minyak. Pada awal proses drilling sumur produksi, fluida yang didapatkan terdiri dari 3 fasa yaitu gas, minyak dan air. Ketiga fasa ini terlebih dahulu dipisahkan di dalam separator. Separator berfungsi untuk memisahkan multi fasa ini menjadi masing1masing satu fasa yang bebas. Proses pemisahan ini sangat penting, peralatan sejenis kompresor sangat sensitif terhadap jenis fluida lain selain gas. Terdapat dua jenis separator yaitu :

1. Two. phase separator, memisahkan fluida menjadi gas dan air

2. Three. phase separator, memisahkan fluida menjadi gas, minyak, dan air

Bagian dalam separator dapat dilihat pada Gambar 3. Inlet merupakan tempat masuknya fluida ke dalam separator dengan kecepatan yang tinggi yaitu 61 10 m/s. Bagian gravitiy settling merupakan tempat pemisahan fluida, dimana gas akan naik ke mist extractor sedangkan air akan dipindahkan secara gravitasi.

Setelah memenuhi spesifikasi yang telah ditentukan maka gas, minyak/ kondensat , dan air masing1masing mengalami proses sebagai berikut :

Gas

Gas dialirkan ke dehidrator untik mengurangi cairan yang terkandung di dalam gas. Proses pemisahan dilakukan secara mekanik, kemudian pemisahan dilanjutkan secara kimia dengan penambahan Glycol. Pada proses ini Glycol berfungsi untuk menyerap air yang terkandung dalam gas, sehingga gas yang diperoleh tidak mengandung air dan dapat dikompres. Gas yang sudah tidak mengandung air dialirkan ke dalam kompresor untuk meningkatkan tekanan gas yang sangat rendah (Very Low Pressure Gas), tekanan gas rendah (Low Pressure Gas) maupun tekanan gas medium (Medium Pressure Gas) akan melalui kompresor, sedangkan gas bertekanan tinggi (High Pressure Gas) tidak perlu melalui kompresor.

12

Minyak/ Kondensat

Kondensat adalah hasil sampingan dari gas yang mengalami perubahan tekanan dan temperatur dari tinggi menjadi rendah saat mengalir dari reservoir gas ke atas (well head). Minyak adalah hasil yang diperoleh dari reservoir minyak dan tidak mengalami perubahan fisik saat diproduksikan. Kedua fluida ini digabungkan kemudian dialirkan ke dalam heater treater untuk mengurangi kadar air dengan melakukan pemanasan.

Air

Air terbawa dari sumur dan ikut dalam proses produksi untuk dipisahkan dari minyak dan gas. Dari proses yang sudah disebutkan, maka air terproduksi dihasilkan. Air terproduksi yang berasal dari separator, heater dan glikol reboiler

dikumpulkan menjadi satu untuk diolah dengan pollutrol kemudian diinjeksikan.

Teknologi pengelolaan limbah air terproduksi

Sistem buangan terbuka merupakan sarana pengolahan air terproduksi. Air yang dihasilkan selalu membawa lapisan/emulsi minyak atau kondensat sebagai akibat dari agitasi berlebih dan adanya emulsifier sehingga pembuangan air terproduksi secara langsung ke lingkungan dapat menimbulkan pencemaran dan oleh karena itu harus dikelola terlebih dahulu agar sesuai dengan standar lingkungan yang telah ditetapkan. Air terproduksi Perusahaan X berasal dari Lapangan C, B, maupun A yang diolah terlebih dahulu di produced water treatment plant yang tersedia di masing1masing plant. Fasilitas ini disebut unit pollution control (Lampiran 1) yang berfungsi sebagai pre.treatment bagi air terproduksi sebelum diinjeksikan. Unit ini berfungsi untuk mengurangi kandungan minyak yang terkandung di dalam air terproduksi, sehingga minyak dapat diproduksi lagi dan proses injeksi air terproduksi tidak mengalami plugging. Fasilitas unit pollution control ini terdiri dari:

1. V;6500

Unit Break Drum berfungsi untuk memisahkan atau membebaskan gas yang terbawa di dalam air. Unit ini memiliki kapasitas sebesar 25.000 bpd dan dirancang untuk pembuangan gas ke flare.

2. (CPI)

13

3. (GFU) / WEMCO

GFU merupakan alat yang berfungsi untuk memisahkan air dengan kandungan minyak kurang dari 300 ppm yang berasal CPI menjadi kurang dari 25 ppm. Alat ini menggunakan sistem pengapung gas yang disalurkan secara mekanis untuk memisahkan zat padat, minyak, atau bahan organic dari air buangan. Kapasitas dari unit ini sebesar 25.000 Bpd. Gas yang dinjeksikan ke dalam unit membantu pengumpulan butiran1butiran minyak yang kemudian naik ke permukaan dalam bentuk busa. Busa ini kemudian dipisahkan oleh Rotary skimmer yang berputar ke dalam seksi pencucian di sisi1sisi unit. Dalam WEMCO gas dialirkan ke dalam air secara tersebar dengan cara diaduk oleh putaran baling1 baling. Setelah dari GFU maka air dialirkan ke API Separtor.

4. API Separator

API Separator merupakan kolam penampungan dan pemisahan minyak hasil keluaran dari CPI dan GFU. API Separator memiliki 4 jenis inlet yaitu yang berasal sump pit, CPI, GFU, dan over flow minyak T11 atau T12. API Separator terdiri dari beberapa bagian, yaitu :

1 Primary Bucket, 1 Secondary Bucket,.

1 Water box yang berfungsi sebagai tempat penampungan air hasil pemisahan, 1 Oil box yang berfungsi sebagai tempat penampungan minyak hasil pemisahan.

Pada oil box, minyak yang sudah dipisahkan dari air akan dipompa kembali dengan pompa P14380 A dan pompa P14380 B menuju heater treater untuk dipanaskan. Sedangkan air terproduksi pada water box, akan dipompa dengan menggunakan pompa P14380 C dan P14380 D menuju tangki T11.

5. T1 dan T2

T1 dan T2 merupakan 2 tangki penampungan terakhir dari air terproduksi. Tangki T1 dan T2 dapat dilihat pada Lampiran 4. Pada tangki T1 dan T2 terjadi proses settling. Minyak akan berada di lapisan atas dan air dibagian bawah yang di bypass dari T1 ke T2, sedangkan minyak akan mengalami overflow jika mencapai ketinggian tertentu dan akan dialirkan kembali ke API Separator melalui pipa 6 dan 8 inch.

6. (T;4400 dan T;4430)

Gun Barrel merupakan unit yang berfungsi sebagai wash tank untuk memisahkan emulsi minyak dan air. Prinsip kerjanya yaitu emulsi dimasukkan dari dasar tangki bergerak naik ke atas melewati pipe conductor dimana butiran air akan tercuci dan secara alami minyak akan naik ke atas kemudian dialirkan ke

recovery tank. Secara berurutan proses pre1treatment pada air terproduksi adalah sebagai berikut :

a) Air terproduksi dari pengolahan gas dan minyak dialirkan ke heater treater

14

b) CPI memiliki tekanan operasi atmosferik dan suhu operasi 115oC. Laju aliran maksimum adalah 166 m3/ jam (25.000 BPS). Minyak yang terkandung dalam air dapat dikurangi kadarnya hingga 300 ppm. CPI terdiri dari dua tangki yang bersebelahan. Setiap tangki memiliki plat berombak1ombak (corrugated plate). Plat1plat ini tebuat dari lembaran aluminium yang menempel satu sama lain pada kerangka tertutup. Plat1plat ini disusun pada sudut 45o. Sudut yang terdapat pada plat menyebabkan lumpur yang mungkin terbawa dalam air meluncur ke dasar karena lebih berat. Pada bagian dasar ini terdapat suatu pengumpul untuk menampung lumpur yang terpisahkan . Sementara itu cairan mengalir melalui plat1plat. Minyak1minyak serta benda1benda yang lebih ringan berada dibagian atas karena adanya perbedaan specific gravity . Pada batas air tertinggi di saluran pengeluaran dipasang dengan menutup saluran pengeluaran. Hal ini akan menaikkan ketinggian air dan lapisan emulsi akan meluncur ke skimmer.

c) Air yang terpisahkan dari CPI kemudian dialirkan ke GFU. Alat ini berfungsi untuk menyingkirkan minyak dan suspended solid yang masih terkandung dalam air. Unit ini mampu menurunkan kadar minyak hingga 25 ppm. Tekanan operasional normalnya adalah tekanan atmosferik dengan 115°C. Unit ini didesain dengan kapasitas 25.000 BPD. Pada unit ini minyak disisihkan dengan cara flotasi atau pengapungan dengan gas. Gas dilarutkan ke dalam air dengan tekanan kemudian dilepaskan dengan kondisi vakum ke dalam kolam sehingga terjadi gelembung1gelembung gas kecil. Gelembung1 gelembung gas ini menempel pada minyak tersebut sehingga minyak terapung di bagian atas dan ditangkap oleh skimmer dan dialirkan ke kolam API. Air kemudian dipisahkan dan dipompa untuk diinjeksikan ke sumur. Proses menurunkan kadar minyak pada unit GFU dapat ditingkatkan dengan menambahkan bahan kimia (water clarifier)

d) Air berminyak yang keluar dari GFU ditampung di kolam API. Selain dari GFU kolam ini juga menerima air yang berasal dari sump pit. Air dan minyak akan terpisah karena perbedaan specific gravity. Di dalam kolam terdapat juga

weir untuk menyingkirkan minyak dan kemudian dikumpulkan di oil pit dan dialirkan kembali ke oil heater treater. Sementara itu air yang masih mengandung minyak ke pompa menuju Gun Barrel.

15

Volume Produksi air terproduksi

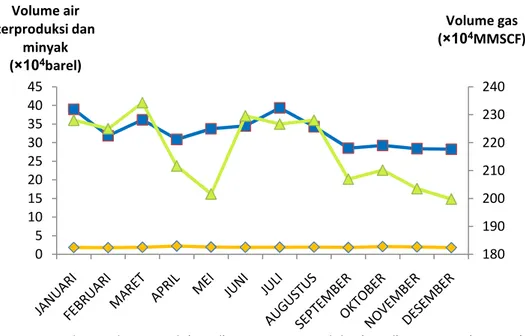

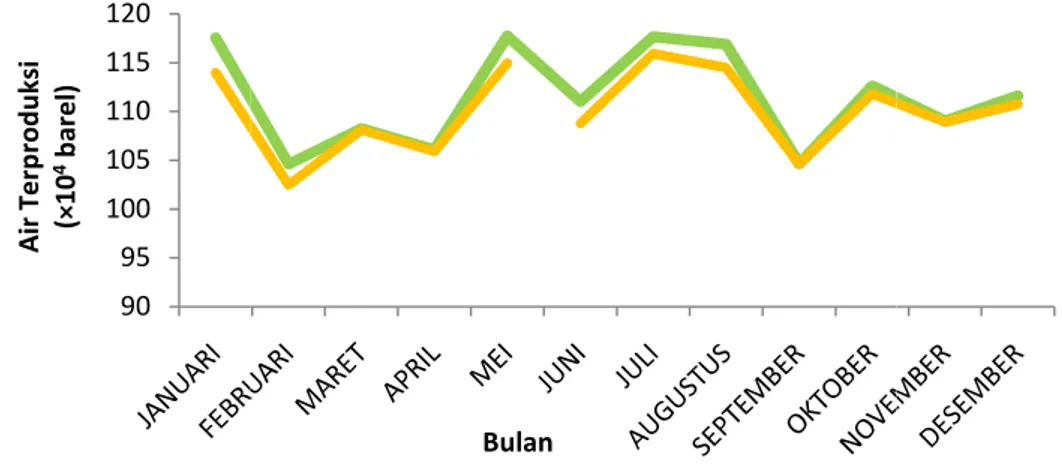

Air terproduksi adalah air formasi yang naik ke permukaan tanah melalui sumur gas atau minyak dan juga air yang dihasilkan dari proses produksi gas dan minyak. Air terproduksi merupakan limbah cair terbesar yang dihasilkan oleh industri minyak dan gas dalam proses produksinya. Pada tahun 2012 volume air terproduksi yang dihasilkan perusahaan di lapangan A sebesar 3,9×106 barel sedangkan produksi minyak dan gasnya sebesar 240.860 barel untuk minyak dan 26×106 MMSCF untuk gas

Dari Gambar 4 diatas dapat dilihat bahwa rata1rata volume air terproduksi yang dihasilkan di Lapangan A perbulannya adalah sebesar 328×103 barel atau dalam sehari rata1rata sebesar 10943 barel selama tahun 2012. Sedangkan jumlah total bahan bakar yang dihasilkan di Lapangan A selama tahun 2012 rata1rata perbulannya adalah sebesar 19563 barel untuk kondensat dan 217 ×104 MMSCFD untuk gas. Sehingga dapat diketahui bahwa jumlah air terproduksi selalu lebih besar dari kondensat yang dihasilkan pada tahun 2012 adapun untuk gas diketahui bahwa produksi gas yang dihasilkan rata1rata dalam sebulan sebesar 217 ×104 MMSCFD tidak dapat dibandingkan dengan besarnya air terproduksi dikarenakan satuan yang digunakan berbeda dimana satuan MMSCFD merupakan satuan untuk gas sedangkan barel merupakan satuan untuk cairan.

Gambar 4 Volume produksi gas, kondensat dan air terproduksi di lapangan A tahun 2012

16

Komposisi Air Terproduksi

Air terproduksi memiliki komposisi yang kompleks, tapi dapat dibagi menjadi dua kategori utama yaitu senyawa organik dan anorganik. Senyawa organik dalam air terproduksi dibagi menjadi 2 bentuk yaitu dispersed oil dan senyawa organik yang bukan minyak. Kadar minyak merupakan campuran dari senyawa Dispersed and dissolved oil yang didalamnya terkandung senyawa BTEX (benzene, toluene, ethylbenzene and xylene), PAHs (polyaromatic hydrocarbons) dan fenol. Dissolved oil merupakan senyawa organik yang bersifat polar dalam air terproduksi, sedangkan tetesan minyak yang bersifat cair disebut sebagai dispersed oil (Chen dan Igunu 2012).

Air terproduksi mengandung senyawa bromide dalam tingkatan yang bervariasi. Bromide merupakan senyawa penting yang bertindak sebagai

precursor dari beberapa senyawa racun yang disebut dengan disinfection by. products (DBPs) dan pengolahan air terproduksi yang dilakukan kemungkinan dapat meningkatkan kadar DBPs. Bromide yang terdapat dalam air terproduksi merupakan alasan dari pentingnya pengelolaan air terpoduksi yang baik sehingga tidak mencemari air tanah permukaan yang berfungsi sebagai sumber air bagi masyarakat lokal. Hladik et al. (2014) menyatakan bahwa hasil sampel air dari

wastewater treatment plant (WWTP) outlet dari perusahaan migas mengandung kadar bromide sebesar 75mgL11 dan organik DBP precursor yaitu fenol sebesar 15QgL11.

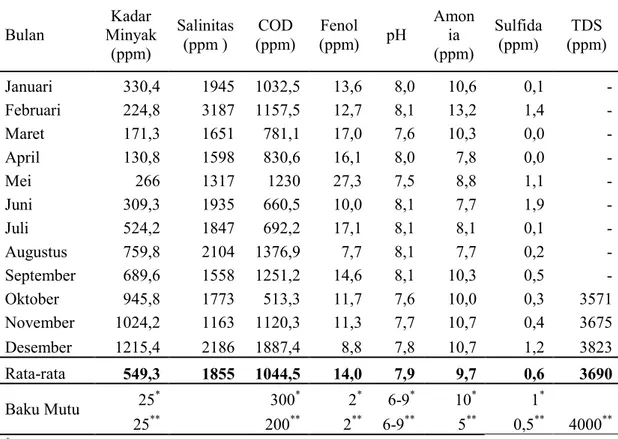

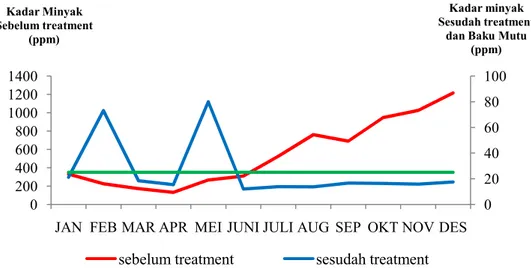

Data komposisi air terproduksi di Lapangan A selama tahun 2012 yang diukur berdasarkan delapan parameter dapat dilihat pada Tabel 1. Kadar minyak pada air terproduksi di Lapangan A memiliki nilai rata1rata perbulannya sebesar 549,28 ppm perbulannya, dimana hal ini melebihi ambang batas baku mutu yang telah ditetapkan sebesar 25 ppm. Kadar minyak pada air terproduksi bergantung pada beberapa faktor yaitu, jenis minyak yang diproduksi, volume air yang diproduksi, teknik pengangkatan minyak yang digunakan serta umur sumur berproduksi.

17 Kadar fenol pada air terproduksi di Lapangan A memiliki rata1rata perbulannya sebesar 14 ppm dimana nilai ini melebihi ambang batas baku mutu yang sebesar 2 ppm. Fenol merupakan senyawa organik yang bersifat toksik dan merupakan polutan yang bersifat persisten di dalam air. Fenol dapat menyebabkan efek akut yaitu terganggunya sistem saraf pusat yang dapat mengakibatkan pingsan dan koma. Fenol juga dapat menyebabkan hipotermia (penurunan suhu tubuh) dan depresi miokardial. Efek akut fenol yang paling sering terjadi adalah iritasi kulit seperti luka bakar. Apabila fenol kontak dengan mata dapat menyebabkan iritasi, pembengkakan, pemutihan kornea, dan pada akhirnya kebutaan. Sementara itu, efek kronis lainnya yang ditimbulkan yaitu anoreksia, gangguan saluran pencernaan, muntah1muntah, nyeri otot, dan gangguan syaraf. Fenol juga diduga dapat menyebabkan kelumpuhan dan kanker. Fenol dapat bersifat karsinogenik bagi manusia pada konsentrasi 5125 mg/L (Akmal 2010).

Garam bukanlah senyawa yang berbahaya bagi lingkungan dan dibutuhkan oleh makhluk hidup, tetapi jika melebihi baku mutunya maka akumulasi garam dapat menyebabkan penurunan kualitas air permukaan dan air tanah (Guerra et all. 2011). Kadar garam yang tinggi juga menyebabkan korosi pada pipa injeksi dan memicu terjadinya endapan pada sumur1sumur injeksi sehingga berpotensi mengakibatkan plugging. Menurunkan kadar garam dalam air terproduksi dapat dilakukan dengan mengelola air terproduksi menggunakan teknologi1teknologi seperti vapor compression, multi.effect distillation, forward osmosis,

humidification dehumidification, membrane distillation,dan reverse osmosis. Tabel 1 Komposisi air terproduksi di Lapangan A

Bulan

Januari 330,4 1945 1032,5 13,6 8,0 10,6 0,1 1

Februari 224,8 3187 1157,5 12,7 8,1 13,2 1,4 1

Maret 171,3 1651 781,1 17,0 7,6 10,3 0,0 1

April 130,8 1598 830,6 16,1 8,0 7,8 0,0 1

Mei 266 1317 1230 27,3 7,5 8,8 1,1 1

Juni 309,3 1935 660,5 10,0 8,1 7,7 1,9 1

Juli 524,2 1847 692,2 17,1 8,1 8,1 0,1 1

Augustus 759,8 2104 1376,9 7,7 8,1 7,7 0,2 1

September 689,6 1558 1251,2 14,6 8,1 10,3 0,5 1

Oktober 945,8 1773 513,3 11,7 7,6 10,0 0,3 3571

November 1024,2 1163 1120,3 11,3 7,7 10,7 0,4 3675

Desember 1215,4 2186 1887,4 8,8 7,8 10,7 1,2 3823

Rata1rata 549,3 1855 1044,5 14,0 7,9 9,7 0,6 3690

Baku Mutu 25

18

Thiel (2014) dalam penelitiannya membandingkan beberapa teknologi yang digunakan untuk menurunkan kadar garam dalam air terproduksi. berdasarkan hasil penelitian diketahui bahwa teknologi yang paling efisien dalam menurunkan kadar garam air terproduksi adalah dengan menggunakan teknologi reverse osmosis (RO). Air terproduksi yang memiliki kadar garam tinggi lebih baik diolah dengan menggunakan RO dibandingkan dengan teknologi evaporasi standar karena air terproduksi yang diolah dengan teknologi RO memiliki kadar garam yang rendah dan memenuhi standar baku mutu untuk dibuang ke lingkungan.

Beban Pencemaran Air Terproduksi

Nilai beban pencemaran air terproduksi didapatkan dari hasil perhitungan evaluasi lingkungan. Tabel 2 menunjukkan rata1rata nilai beban pencemaran perbulan untuk senyawa1senyawa pencemaran yang melebihi ambang batas baku mutu adalah untuk kadar minyak sebesar 27×103 ton, untuk COD 54×103 ton dan untuk fenol sebesar 739 ton. Selain itu juga dapat diketahui bahwa air terproduksi rata rata perbulannya memiliki nilai beban pencemaran sebesar 178×103 ton berdasarkan dari penjumlahan nilai beban pencemaran 8 parameter pada Tabel 2.

Pembuangan air terproduksi secara langsung ke lingkungan merupakan sumber pencemaran. Bakke (2013) menyatakan dalam hasil penelitiannya bahwa air terproduksi mempunyai efek biologi kepada makhluk hidup di lingkungan terutama dengan adanya senyawa Alkylphenols (AP) dan polyaromatic hydrocarbons (PAH). Senyawa seperti APs, asam naphtenic, dan PAHs kemungkinan dapat menganggu fungsi reproduksi dari ikan Cod dan kerang serta berefek pada sistim biokimia dan genetik. Efek dari pembuangan air terpoduksi ke lingkungan secara langsung mempunyai efek yang berbeda1beda tergantung dari jarak lokasi pembuangan terhadap ekosistem makhluk hidup yang ada. semakin Tabel 2 Nilai beban pencemaran air terproduksi di lapangan A

19 jauh jarak ekosistem dari lokasi pembuangan air terproduksi maka semakin kecil juga efek yang ditimbulkan terhadap makhluk hidup di ekosistem.

Efek pembuangan air terproduksi ke lingkungan dapat mempengaruhi berbagai jenis makhluk hidup seperti dinyatakan oleh Casanova (2012), pembuangan air terproduksi dengan kadar aqueous fraction of produced water

(AFPW) sebesar 1011000ppm ke lingkungan terbukti berpengaruh terhadap gen yang berfungsi sebagai sistem kekebalan tubuh pada ikan Atlantic cod. Akan tetapi AFPW ditemukan tidak berpengaruh terhadap tingkat pertumbuhan, kerusakan ginjal dan level antioksidan dari ikan Atlantic cod. Knag (2013) menyatakan bahwa air terproduksi yang mengandung senyawa alkylphenols (APs) dan aromatic hydrocarbons (PAHs) dapat mengganggu sistem endokrin dan memicu timbulnya stress pada berbagai makhluk hidup. Pada spesies

Gasterosteus aculeatus, terbukti bahwa air terproduksi baik yang sudah diolah atau belum menimbulkan efek hyperglycemia yaitu suatu respon pada ikan yang mengalami kondisi stress. Kondisi stress tersebut disebabkan level cytochrome

(CYP1A) and UDP1glucuronsyltransferase (UDP1GT) pada ikan melebihi batas normal. CYP1A dan UDP1GT merupakan dua jenis biomarkers yang berkaitan erat dengan kadar stress yang dialami oleh spesies Gasterosteus aculeatus.

Selain terhadap makhluk hidup, pembuangan air terproduksi mempunyai efek terhadap kondisi fisik lingkungan. Skalak (2014) menyatakan bahwa air terproduksi yang dibuang ke lingkungan secara terus menerus menimbulkan akumulasi dari senyawa1senyawa yang terkandung dalam air terproduksi. Akumulasi dari senyawa1senyawa tersebut dapat mencemari lingkungan dan menimbulkan dampak bagi ekosistem.

Peluang Produksi Bersih dalam Pengelolaan Air Terproduksi

Karakteristik atau komposisi air terproduksi bervariasi dari satu tempat dengan tempat lainnya dan juga dari waktu ke waktu yang dipengaruhi dari perbedaan lokasi, iklim, kebijakan hukum, dan juga ketersediaan infrastruktur. Hasilnya adalah banyaknya variasi dari pilihan teknologi yang digunakan dalam pengelolaan air terproduksi yang sifatnya spesifik bergantung dari lokasi. Penggunaan teknik dan teknologi dalam pengelolaan air terproduksi pada suatu lokasi bergantung pada:

a. Komposisi kimia dan fisik dari air terproduksi

b. Volume, durasi, dan laju aliran dari air terproduksi yang dihasilkan c. Tujuan akhir dari pengelolaan air terproduksi

d. Pilihan pengelolaan dan pembuangan air terproduksi yang diijinkan pemerintah

e. Ketersediaan teknik dan ekonomi dari setiap pilihan pengelolaan air terproduksi

f. Ketersediaan infrastruktur untuk pembuangan air terproduksi

g. Kemampuan perusahan untuk menggunakan teknologi atau pengelolaan tertentu yang mempunyai potensi untuk diterapkan

20

Teknologi dan strategi pengelolaan air terproduksi dapat diurutkan menjadi 3 langkah pengelolaan atau tingkatan dalam pencegahan polusi, yaitu minimisasi,

recycle/re.use, dan pembuangan.

1. Minimisasi. Dalam tingkatan ini diperlukan adanya modifikasi proses, adaptasi teknologi atau substitusi produk agar air yang diproduksi berkurang (Tabel 3) Jika dilakukan maka minimisasi air terproduksi ini dapat mengurangi biaya untuk perusahaan dan menghasilkan perlindungan bagi lingkungan yang lebih besar.

2. Recycle/re.use. Untuk air terproduksi yang tidak dapat dikelola dengan pendekatan minimisasi, perusahaan dapat melanjutkan ke tingkatan kedua yaitu Recycle/re.use dari air terproduksi. Cara yang paling umum untuk re.use

air terproduksi adalah dengan menginjeksikan kembali air terproduksi ke dalam formasi/sumur untuk meningkatkan produksi.pilihan pengelolaan air terproduksi yang termasuk dalam tingkatan Recycle/re.use dapat dilihat pada tabel 4.

Tabel 3 Teknologi minimisasi air terproduksi

Pendekatan Teknologi Kelebihan Kekurangan

21 Tabel 4 Pilihan pengelolaan recycle/re.use dari air terproduksi

Pilihan

pengelolaan Penggunaan Kelebihan Kekurangan

22

3. Pembuangan. Air terproduksi tidak dapat lagi dikelola melalui minimisasi,

Recycle/re.use , sehingga perusahaan harus membuangnya (Tabel 5)

Prioritas untuk Alternatif Penerapan Produksi Bersih menggunakan AHP

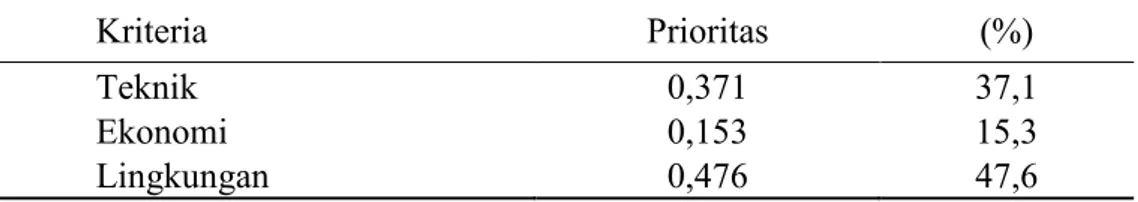

Pada Tabel 6 diketahui prioritas kriteria paling penting dalam memilih alternatif Penerapan Produksi Bersih adalah kriteria lingkungan dengan nilai 0,476 atau 47,6% , kemudian untuk teknik sebesar 0,371 atau 37,1% dan yang terakhir adalah ekonomi dengan nilai 0,153 atau 15,3%

Tabel 6 Hasil prioritas kriteria untuk alternatif penerapan produksi bersih

Kriteria Prioritas (%)

Teknik 0,371 37,1

Ekonomi 0,153 15,3

Lingkungan 0,476 47,6

Tabel 5 Teknologi pembuangan air terproduksi

Teknologi Kelebihan Kekurangan

Discharge

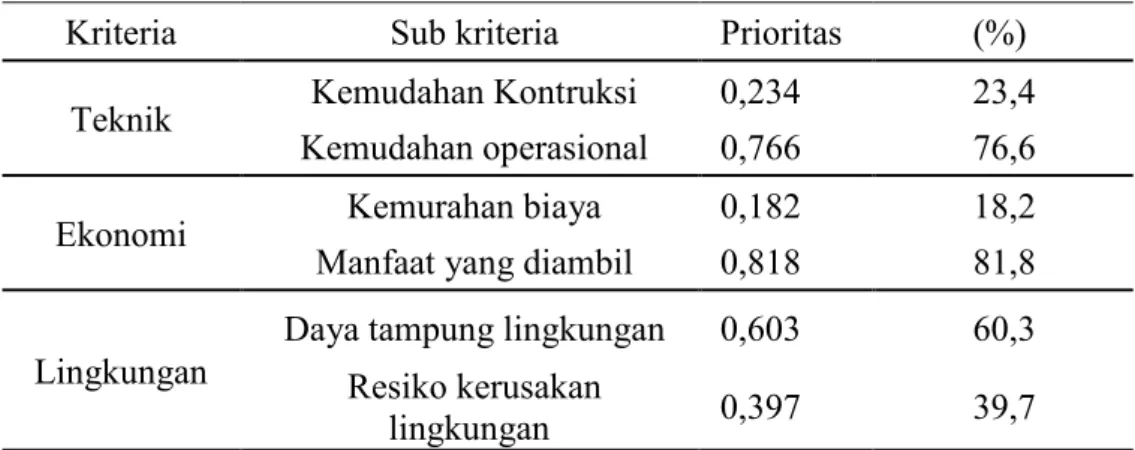

23 Hasil perhitungan sub1kriteria (Tabel 7) menyatakan hasil alternatif penerapan produksi bersih untuk sub1kriteria teknik prioritas paling penting adalah kemudahan operasional dengan nilai 0,766 atau 76,6% dibandingkan dengan kemudahan kontruksi sebesar 0,234 atau 23,4%. Untuk sub1kriteria Ekonomi prioritas paling penting adalah manfaat yang diambil dengan nilai 0,818 atau 81,8% dan selanjutnya adalah kemurahan biaya sebesar 0,182 atau 18,2%. Untuk sub1kriteria lingkungan prioritas paling penting adalah daya tampung lingkungan dengan nilai 0,603 atau 60,3% dan selanjutnya adalah resiko kerusakan lingkungan sebesar 0,397 atau 39,7%

Maka berdasarkan hasil perhitungan tersebut, alternatif penerapan produksi bersih yang dipilih adalah yang memenuhi kriteria lingkungan dan memperhatikan daya tampung lingkungan, kemudahan operasional serta manfaat yang didapat oleh perusahaan.

Alternatif Penerapan Produksi Bersih dalam Pengelolaan Air Terproduksi

Pengelolaan air terproduksi dengan menggunakan teknologi yang efisien dan efektif merupakan sebuah tantangan bagi perusahaan migas. Teknologi yang digunakan harus mampu mengurangi resiko kerusakan lingkungan dan juga efektif dari segi biaya yang dikeluarkan oleh perusahaan. Air terproduksi mempunyai karakteristik yang unik sehingga memungkinkan berbagai variasi teknologi digunakan dalam pengelolaannya. Fakhru’l1Raz et al. (2009) menyatakan, pemilihan teknologi terbaik untuk pengelolaan air terproduksi harus berdasarkan pada komposisi kimia air terproduksi yang dihasilkan, efektivitas biaya yang dikeluarkan, ketersediaan ruang, rencana pembuangan dan penggunaan kembali air terproduksi, kemudahan operasional dan produk samping yang dihasilkan.

Hasil studi literatur yang dilakukan diketahui untuk alternatif teknologi bersih yang dapat dilakukan perusahaan dalam pengelolaan air terproduksi diantaranya adalah teknologi Air Gap Membrane Distillation (AGMD), Waste stabilisation ponds (WSPs), membrane bioreactor (MBR), microelectrolysis

dikombinasikan dengan anaerobik proses, electrocoagulation pretreatment

dikombinasikan dengan Reverse Osmosis membranes. Pemilihan teknologi ini didasarkan pada hasil perhitungan prioritas AHP yaitu memenuhi kriteria

Tabel 7 Hasil prioritas sub1kriteria untuk alternatif penerapan produksi bersih

Kriteria Sub kriteria Prioritas (%)

Teknik Kemudahan Kontruksi 0,234 23,4 Kemudahan operasional 0,766 76,6

Ekonomi Kemurahan biaya 0,182 18,2

Manfaat yang diambil 0,818 81,8

Lingkungan

Daya tampung lingkungan 0,603 60,3 Resiko kerusakan

24

lingkungan dan memperhatikan daya tampung lingkungan, kemudahan operasional serta manfaat yang didapat oleh perusahaan.

Air Gap Membrane Distillation (AGMD) merupakan teknologi yang mempunyai banyak fitur seperti pengoperasian dalam suhu yang rendah, mampu mengurangi kadar garam dan menghilangkan senyawa volatile dari air terproduksi. AGMD juga dapat digunakan untuk mengolah air yang mempunyai kadar kosentrasi tinggi dari NaCl, MgCl2, Na2CO3, dan Na2SO4. Alkhudhiri et al. (2013) meyatakan bahwa AGMD merupakan teknologi yang menjanjikan dan terbukti efektif secara biaya dalam proses pengelolaan air terproduksi.

Waste stabilisation ponds (WSPs) adalah sebuah metode yang terbukti sukses dalam pengelolaan air limbah terutama di iklim panas. WSPs dengan

hydraulic retention time (HRT) 6 hari dapat membuat COD berkurang sebesar 85% dan meningkat menjadi lebih dari 90% dengan penambahan waktu HRT. Kadar minyak berkurang sebesar 82% dan meningkat seiring dengan penambahan HRT. Apabila air terproduksi dikelola dengan standar WSPs dengan HRT yang lebih lama maka kemungkinan air terproduksi dapat digunakan untuk kepentingan pertanian yang membawa keuntungan dari segi ekonomi dan lingkungan. (Stuckey 2009)

Sharghi et al. (2014) menyatakan bahwa penggunaan membrane bioreactor

(MBR) denan konsorsium bakteri halophilic dapat menurunkan COD dan kadar minyak dengan nilai efisiensi sebesar 81,6194,6% dan 84,8194%. Hasil air terproduksi dari outlet MBR mempunyai nilai turbiditas sebesar 2 NTU. Penggunaan teknologi MBR dengan konsorsium bakteri halophilic dapat dikatakan sukses dalam mengolah air terproduksi yang mengandur kadar garam tinggi tanpa menyebabkan membrane pada MBR rusak.

Proses anaerobik merupakan proses yang umum dilakukan dalam pengelolaan air limbah, yaitu mengubah polutan organik menjadi molekul kecil dalam berbagai variasi limbah air bersifat nonbiodegrdaation. Pproses tersebut memiliki kendala yaitu waktu yang lama dan rasio BOD5/COD yang rendah. Proses anaerobik yang dirangkai dengan micro.electrolysis dapat meningkatkan proses konversi dan biodegradasi dari molekul organik besar menjadi lebih kecil. hal ini membuktikan bahwa kombinasi dari kedua proses tersebut sangat efektif dalam mengubah hampir seluruh polutan organik dalam air terproduksi (Gang et al. 2010).

25

Penerapan Produksi Bersih

Reinjeksi air terproduksi untuk peningkatan produksi merupakan salah satu metode dalam Enhanced Oil Recovery (EOR). EOR merupakan cara untuk meningkatkan produksi pada lapangan yang sudah berproduksi. Lapangan1 lapangan minyak memiliki tiga fase produksi, fase pertama atau fase primer merupakan fase ketika pengangkatan minyak ke permukaan bumi dapat dilakukan dengan menggunakan tekanan alami. Ketika tekanan alami tersebut berkurang dan produksi ikut turun, lapangan memasuki fase sekunder. Pada fase ini, lapangan perlu diinjeksi air atau gas untuk menambah tekanan. Saat injeksi air dan gas tidak lagi bisa meningkatkan produksi, lapangan minyak memasuki fase tersier. Pada fase ini, metode yang digunakan berbeda dibanding dua fase sebelumnya. Pada fase primer dan sekunder, injeksi dilakukan hanya untuk menambah daya dorong. Sementara pada EOR, injeksi dilakukan untuk mengubah karakter minyak, air, dan batuan (SKK Migas 2015).

Tabel 8 Perusahaan Migas di Indonesia yang melakukan Reinjeksi Air Terproduksi

Perusahaan Wilayah Pengelolaan Air

Terproduksi

Exxonmobil a Lapangan Banyu Urip, Blok Cepu.

a.Sangatta Field, yang terletak di Desa Sangkima,

26

Perusahaan menerapkan tingkatan kedua dan ketiga yaitu, reinjeksi untuk peningkatan produksi dan pembuangan air terproduksi dengan cara reinjeksi ke dalam sumur1sumur yang tidak terpakai lagi. Al1Hubail dan El1Dash (2006) menyatakan, injeksi air terproduksi ke dalam sumur1sumur dalam mempunyai keuntungan dari segi lingkungan dan efisiensi bagi perusahaan daripada teknologi pembuangan air terproduksi lainnya dan secara ekonomi merupakan teknologi yang paling murah dari segi biaya. Air terproduksi yang dihasilkan di Lapangan A akan diolah lagi untuk mencegah terjadinya penyumbatan pada sumur formasi. Hal ini dilakukan karena terdapat sumur yang memenuhi syarat, meminimalkan dampak pada lingkungan dan masyarakat serta biayanya relatif rendah baik dari pengadaan teknologi maupun perawatan.

Re; Injeksi Air Terproduksi

Sistem injeksi perusahaan sudah mendapatkan izin resmi dari Kementrian Lingkungan Hidup pada tahun 2010. Sistem injeksi air terproduksi Perusahaan X terintegrasi untuk lapangan A, B, C dan tersentralisasi di Lapangan A dengan zona target injeksi Zona C108. Metode penanganan air terproduksi dengan cara injeksi ke sumur injeksi ini memiliki tiga filosofi, yaitu :

1. Alternatif pembuangan air terproduksi yang rutin dalam usaha untuk mengurangi beban lingkungan di permukaan. Air terproduksi yang dihasilkan dalam proses produksi memiliki karakteristik limbah cair oleh sebab itu dibutuhkan pengolahan, namun jika dilihat dari jumlah air terproduksi yang diproduksi setiap harinya yaitu sekitar 54.000 barel/ hari maka cukup berat bagi air permukaan untuk menerima sumber pencemar yang banyak setiap harinya dan melakukan self purification. Oleh karena itu sistem injeksi merupakan salah satu solusi untuk mengelola air terproduksi yang ada. Selain itu sistem injeksi ini didukung dengan tersedianya formasi1formasi yang memungkinkan untuk menerima air terproduksi dalam jumlah besar dan adanya sumur1sumur produksi yang sudah mati yang dapat digunakan sebagai sumur injeksi.

2. Harapan untuk mendapatkan minyak mentah yang lebih besar. Air terproduksi masih mengandung kandungan minyak saat diinjeksikan. Harapan untuk menyatukan kembali kandungan minyak dalam air terproduksi dengan minyak yang ada di bumi, dapat memperbanyak kandungan minyak mentah di dalam bumi.

27 Proses pre1treatment yang dilakukan pada air terproduksi di unit pollution control (Lampiran 2) sebelum diinjeksikan ke dalam sumur injeksi pada prinsipnya adalah separasi antara minyak dan air untuk mengurangi kandungan minyak dalam air. Air mengalami serangkaian proses pemisahan yang berlangsung di tangki Gun Barrel, CPI, GFU, dan API Separator. Pada saat proses pemisahan, dilakukan juga penambahan bahan kimia berupa water clarifier

secara kontinu dengan menggunakan pompa penginjek bahan kimia. Penambahan bahan kimia ini berfungsi sebagai demulsfier , yaitu untuk menurukan kekuatan ikatan antara minyak dan air sehingga fase terdispersi dapat terlepas dan bergabung dengan fase terdispersi lain membentuk kesatuan yang lebih besar komposisinya. Penambahan water clarifier diharapkan pemisahan minyak dengan air dapat berlangsung lebih cepat. Rata1rata penggunaan water clarifier adalah 4.515.6 Gpd . Namun menurut operator, penambahan jumlah bahan kimia semakin sedikit karena bahan kimia yang terbawa di dalam air terproduksi dapat menimbulkan masalah plugging pada saluran injeksi.

Dari Gambar 5 diketahui bahwa proses pengolahan air terproduksi mampu menurunkan kadar minyak hingga di bawah ambang baku mutu yang diharuskan. Hal ini menandakan bahwa sistem pollution control yang berada di Lapangan A berfungsi dengan baik, selain itu penurunan kadar minyak yang signifikan ini juga mengurangi potensi terjadinya penyumbatan pada sumur injeksi sehingga proses reinjeksi dapat terus berjalan. Terjadinya penyumbatan pada sumur injeksi dapat menimbulkan dampak yang besar bagi perusahaan, karena dapat mengakibatkan penghentian proses produksi. Proses produksi harus dihentikan untuk mencegah air terproduksi yang dihasilkan keluar dikarenakan tempat pembuangannya tersumbat sementara kapasitas penampungan perusahaan terbatas. Oleh karena itu adanya penyumbatan sumur injeksi merupakan insiden yang sangat tidak diharapkan oleh perusahaan.

Berbagai macam teknologi dapat digunakan oleh perusahaan untuk menurunkan kadar minyak dalam air terproduksi salah satunya menurut Zhixiong (2010) menyatakan bahwa pengelolaan air terproduki dengan menggunakan tekanan yang dibantu dengan ozonisasi dan filrasi pasir mampu menurunkan

Gambar 5 Kadar minyak pada air terproduksi di lapangan A periode 2012

0

JAN FEB MAR APR MEI JUNI JULI AUG SEP OKT NOV DES

28

kadar minyak dari 100ppm menjadi 20ppm dan menurunkan nilai turbiditas dari 200NTU menjadi 2 NTU. Teknologi ini dapat dijadikan salah satu pilihan alternatif dalam mengelola air terproduksi yang aman untuk dibuang ke lingkungan dan memberikan manfaat bagi perusahaan dengan adanya minyak yang dapat digunakan kembali. Sistem pollution control yang digunakan oleh perusahaan dalam menurunkan kadar minyak sudah berfungsi dengan baik, akan tetapi berdasarkan hasil penelitian dari Da Silva et al. (2014) menyatakan ada teknik yang lebih maju dalam usaha menurunkan kadar minyak pada air terproduksi. Teknik itu adalah integrasi dari sistem flotasi dengan photo.Fenton. Teknik tersebut mampu menurunkan kadar minyak (oil dan grease) sebesar 99%, sehingga kadar minyak yang tertinggal pada air terproduksi sebesar 5ppm. Selain teknik photo.Fenton, kadar minyak pada air terpoduksi dapat diturunkan menggunakan teknologi integrasi dari proses coalescer bed dan microfiltration membranes (MFs). Motta et al. (2014) menyatakan bahwa teknologi integrasi ini menghasilkan tingkat efisiensi sebesar 931100%, sehingga kadar minyak yang tertinggal pada air terproduksi bervariasi antara 0,1114,8ppm. Hal ini menunjukkan bahwa tenik1teknik ini menjanjikan dalam menurunkan kadar minyak air terpoduksi sehingga perusahaan diharapkan mampu mengadopsi teknologi1teknologi tersebut.

Sumur1sumur injeksi yang terdapat di lapangan A saat ini adalah A101, A174, A1168, A1183, A1127, A1178, A1140, dan A1119 L. Sumur1sumur injeksi ini merupakan bekas sumur produksi yang sudah tidak digunakan sebagai reservoir gas lagi. Setelah dilakukan pengolahan awal air terproduksi di unit pollution control, kemudian air terproduksi yang ada di T1/T2 dipompa dengan menggunakan lima pompa. Empat pompa disusun secara seri dansatu pompa terpisah. Pompa yang digunakan untuk proses injeksi adalah sebagai berikut : 1. P17610 A / B / C / D

Keempat pompa ini berfungsi untuk menginjeksikan air terproduksi menuju sumur injeksi A101, A174, A1127, A1183, A1168. Pompa A dan B berfungsi sebagai booster, sedangkan pompa C dan D sebagai pompa injeksi. P17610 A (MP) dirangkai seri dengan P17610 C (HP), P17610 B (MP) dirangkai seri dengan P17610 D (HP). Sehingga apabila pompa A mati maka pompa C juga tidak berfungsi, begitu juga dengan pompa A dan pompa D.

2. P14820

Pompa P14820 merupakan pompa yang digunakan untuk memompa air terproduksi ke sumur injeksi A1178, A1140, dan A1119L. Kapasitas volume air terproduksi yang dapat dipompa setiap hari maksimum 55.000 barel, pompa bekerja dengan tekanan 4001725 psi. Pompa memiliki motor driven dengan kecepatan yang dapat diset secara bervariasi,bselain itu pompa tersebut juga diberikan mechanical silt yang berfungsi untuk mencegah keluarnya air dari pompa

Volume Reinjeksi Air Terproduksi